Применение гидроксида кальция в пищевой промышленности

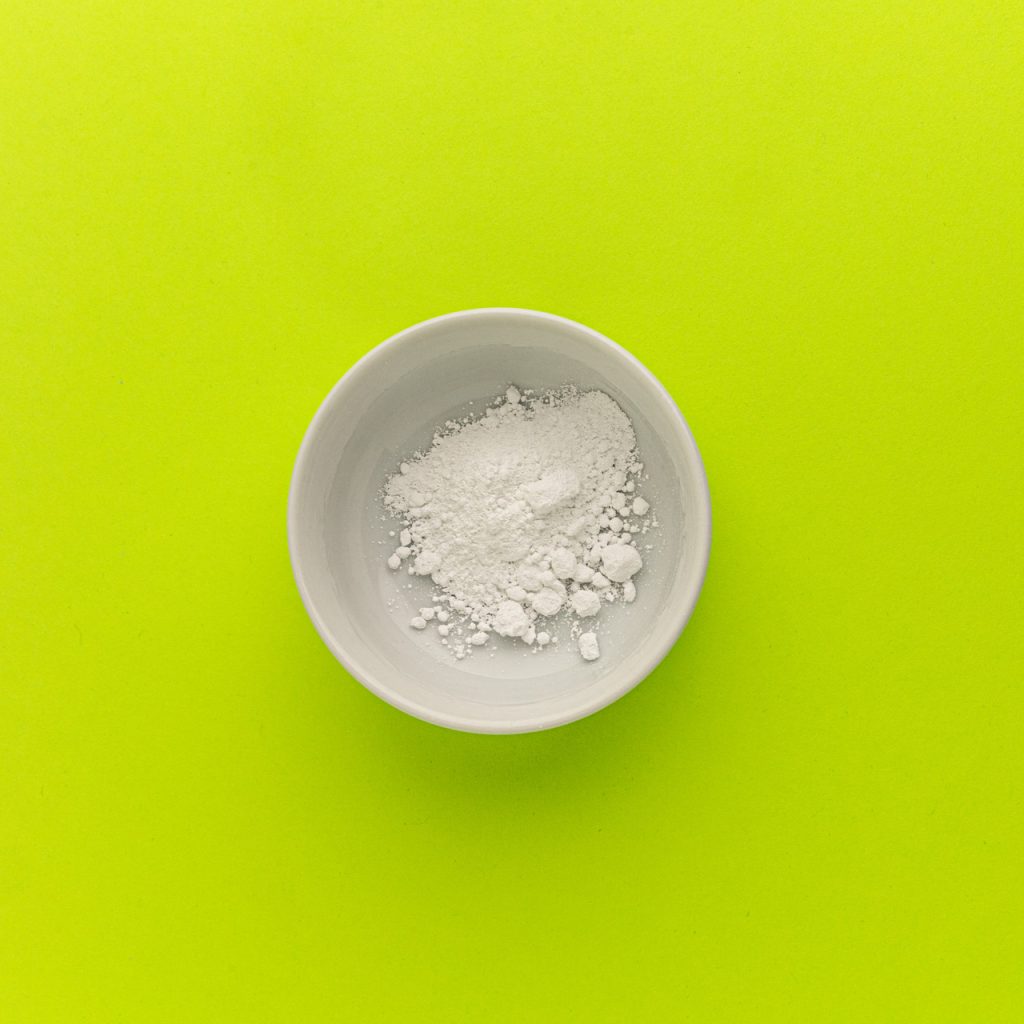

Гидроксид кальция, также известный как гашеная известь или негашеная известь, производится путем прокаливания и переваривания сырья, такого как известняк или раковины устриц, содержащие известняк. Обычно он имеет форму порошка и широко используется в пищевой, медицинской, химической промышленности, очистке питьевой воды и других областях.

Поскольку растворимость гидроксида кальция намного меньше, чем у гидроксида натрия и гидроксида калия, коррозионная активность и щелочность его раствора относительно невелики. Поэтому его можно использовать в качестве регулятора кислотности в пищевых продуктах, чтобы играть роль в буферизации, нейтрализации и затвердевании. Пищевой гидроксид кальция имеет относительно высокую активность, относительно рыхлую структуру, высокую чистоту, хорошую белизну, низкое содержание примесей и не содержит вредных элементов, таких как Pb и As.

1. Препараты кальция

На рынке представлено около 200 препаратов кальция, включая карбонат кальция, цитрат кальция, лактат кальция и глюконат кальция. Гидроксид кальция широко используется в качестве сырья в отрасли производства препаратов кальция. Среди них распространен глюконат кальция. В моей стране его в настоящее время производят путем ферментации.

2. Сухое молоко

Гидрид кальция может использоваться в качестве регулятора кислотности в сухом молоке (включая подслащенное сухое молоко), сливочном молоке и его модулированных продуктах, а также в детской смеси. Количество используемого вещества соответствует производственным потребностям.

Поскольку сухое молоко, особенно молочная смесь для детской смеси или продукты питания, содержит определенное количество различных типов белков, из-за наличия ионизированных боковых цепей на поверхности белков белки несут чистый заряд, и эти боковые цепи можно титровать.

3. Рисовый тофу и ледяное желе

Используйте замоченный рис, добавьте воды, измельчите в рисовую кашицу, добавьте гашеную известь и равномерно перемешайте, нагрейте и перемешайте, пока рисовая кашица не сварится и не загустеет. Вылейте отваренную рисовую кашицу в форму, и после того, как она полностью остынет, вы можете нарезать ее на мелкие кусочки ножом, и рисовый тофу готов. Среди них гашеная известь действует как коагулянт и также обеспечивает кальций. Гашеная известь также должна быть добавлена во время производства ледяного желе, которое также действует как коагулянт.

4. Консервированные яйца

Гашеная известь, кальцинированная сода и древесная зола используются в качестве сырья для приготовления суспензии и обертывания ею поверхности яйца. Через некоторое время оно становится консервированным яйцом, которое можно есть напрямую с помощью химических реакций. Когда белок сталкивается с сильной щелочью, он постепенно превращается в чистую воду. Если щелочной раствор продолжает поступать в яйцо через полупроницаемую мембрану, щелочность продолжает увеличиваться, и щелочные молекулы белка начинают полимеризоваться, а вязкость постепенно увеличивается, превращаясь в гель, образуя консервированное яйцо. Если щелочи слишком много, это пагубно скажется на качестве консервированного яйца.

5. Еда из конжака

Производство и использование геля из конжака китайцами имеет историю 2000 лет. Метод производства заключается в добавлении в 30-50 раз большего количества воды к муке конжака, размешивании в пасту, добавлении 5%-7% гидроксида кальция к муке конжака, перемешивании и затвердевании.

6. Производство сахара

В процессе производства сахара гидроксид кальция используется для нейтрализации кислоты в сиропе, а затем вводится углекислый газ, чтобы оставшийся гидроксид кальция выпал в осадок и отфильтровался, чтобы уменьшить кислый вкус сахара. Он также может соединяться с сахарозой, образуя соль сахарозы, поэтому его можно использовать для обессахаривания патоки или рафинирования сахара.

7. Другое

Гидроксид кальция может использоваться в качестве буфера, нейтрализатора и отвердителя для пива, сыра и какао-продуктов. Благодаря своим эффектам регулирования pH и коагуляции его также можно использовать в синтезе лекарств и пищевых добавок, синтезе высокотехнологичных биоматериалов HA, синтезе VC фосфатов для кормовых добавок и синтезе циклогексанеата кальция, лактата кальция, цитрата кальция, добавок для сахарной промышленности, очистки воды и других высококачественных органических химикатов. Он полезен для приготовления регуляторов кислотности и источников кальция, таких как съедобные мясные полуфабрикаты, напитки и медицинские клизмы.

Отрасль гидроксида кальция развивалась рано, и ее годовой объем производства может достигать более 10 миллионов тонн. Он в основном производится в Великобритании, США и Германии, а Япония и Южная Корея в основном производят высокую чистоту и высокую белизну.

Процесс измельчения известнякового порошка

Известняк является основным сырьем для производства цемента, бетона, крупных и мелких заполнителей, извести, карбоната кальция и т. д. Его дробление и измельчение обычно осуществляются сухим способом, а соответствующий процесс выбирается в зависимости от различных областей применения:

Для известняка, используемого в металлургии и дорожном строительстве, руда обычно дробится и просеивается.

Для продуктов в виде тонкого порошка, используемых в качестве кормовых добавок и обычных наполнителей, руда обычно дробится гранулярной дробилкой, молотковой дробилкой, ударной дробилкой и т. д., а затем напрямую измельчается мельницей Raymond, вертикальной мельницей, валковой мельницей, ударной мельницей и т. д.

Для сверхтонкого известнякового порошка и высококачественных наполнителей, используемых для десульфурации дымовых газов, обычно требуются сверхтонкое дробление и тонкая классификация, а технологическое оборудование в основном такое же, как и для сверхтонкого дробления кальцита.

В настоящее время большая часть известнякового порошка, используемого в промышленности строительных материалов, представляет собой известняк или каменную крошку, получаемую при производстве заполнителей и т. д., которые измельчаются для соответствия указанным требованиям тонкости.

1. Процесс измельчения известняка

Существует два основных процесса измельчения известняка:

Процесс открытого цикла: процесс, в котором материал проходит через мельницу один раз и используется в качестве готового продукта для следующего этапа работы;

Процесс замкнутого цикла: процесс, в котором материал сортируется на одном или нескольких уровнях после выхода из мельницы, и мелкие частицы используются в качестве готового продукта, а крупные частицы возвращаются в мельницу для повторного измельчения.

Процесс открытого цикла относительно прост, с преимуществами меньшего количества оборудования, меньших инвестиций и простоты эксплуатации. Однако, поскольку все материалы должны соответствовать требованиям тонкости перед выходом из мельницы, существует вероятность переизмельчения, а тонкоизмельченные материалы склонны образовывать буферный слой, который препятствует дальнейшему измельчению грубых материалов, значительно снижает эффективность измельчения и увеличивает потребление энергии.

Поэтому большинство производителей известнякового порошка в настоящее время выбирают процесс замкнутого цикла, который может уменьшить переизмельчение, повысить эффективность мельницы и снизить потребление энергии. Кроме того, известняковый порошок, полученный в процессе замкнутого цикла, имеет однородный размер частиц и легко регулируется, что может соответствовать различным требованиям тонкости.

2. Пример замкнутого цикла производства известнякового порошка мельница Raymond

Описание процесса:

Известняк падает из бункера в нижней части силоса на ленточный конвейер, а затем отправляется в мельницу для измельчения.

Поскольку шлифовальный ролик плотно катится по шлифовальному кольцу под действием центробежной силы, материал зачерпывается лопатой и отправляется в середину шлифовального ролика и шлифовального кольца, а материал измельчается в порошок под действием давления измельчения.

Порошкообразный материал выдувается вентилятором и классифицируется классификатором над мельницей.

Классификатор состоит из радиальных лопастных колес и передаточных устройств. Лопастные колеса приводятся в действие передаточным устройством для вращения с определенной скоростью, блокируя грубые частицы в потоке воздуха и возвращая их для повторного измельчения. Мелкий порошок отправляется в циклонный сепаратор с потоком воздуха через ветровое стекло, поэтому классификатор играет роль просеивающего устройства. Размер частиц порошка можно свободно регулировать, регулируя объем воздуха или изменяя скорость вращения лопастного колеса.

Циклонный сепаратор отделяет качественные продукты от воздуха, а готовые продукты транспортируются на склад готовой продукции через ковшовый элеватор по трубопроводу, а поток воздуха возвращается в воздуходувку через возвратный воздуховод для переработки.

Материал содержит определенное количество влаги, и в процессе измельчения будет образовываться определенное количество водяного пара. Кроме того, весь трубопровод не герметичен абсолютно герметично, поэтому в систему всасывается определенное количество внешнего газа, что увеличивает объем циркулирующего воздуха системы. Для обеспечения работы измельчителя под отрицательным давлением избыточный воздух поступает в рукавный пылеуловитель для очистки, а затем выбрасывается в атмосферу.

Как продлить срок службы вертикально-мельничного оборудования

В производстве цемента вертикальная мельница является ключевым оборудованием, и рабочее состояние ее роликового подшипника имеет решающее значение для безопасности и эффективности производства.

Как продлить срок службы ролика вертикальной мельницы

1. Выберите правильную смазку и регулярно ее меняйте

Выбор смазки имеет решающее значение. Вам следует выбирать высококачественные смазочные материалы, подходящие для сред с высокой температурой и высоким давлением. В то же время смазку необходимо регулярно менять, чтобы обеспечить ее стабильность и чистоту во время использования и избежать повреждения подшипника из-за проблем с качеством масла.

2. Укрепляйте ежедневное обслуживание, раннее обнаружение и раннее лечение

Операторы должны регулярно проверять рабочее состояние системы смазки, особенно в условиях высокой температуры, и обращать внимание на изменения температуры масла. Если температура масла ненормальная, машину следует немедленно остановить для проверки и продолжить работу после устранения неполадок. Износ подшипников также следует регулярно проверять, а проблемные детали следует вовремя заменять, чтобы избежать дальнейшего повреждения.

3. Регулярно проверяйте и заменяйте масляные уплотнения

Хотя масляное уплотнение небольшое, оно имеет огромное влияние. Износ масляного уплотнения следует регулярно проверять, а неисправное масляное уплотнение следует вовремя заменять, чтобы гарантировать, что смазка не протекает и не допустить попадания внешних загрязнений в подшипник. Эта простая мера может значительно продлить срок службы подшипника.

Помимо проблем с подшипниками, износостойкость шлифовального ролика и футеровки шлифовального диска также является важным фактором, влияющим на срок службы вертикальной мельницы. Различные материалы и производственные процессы определяют износостойкость шлифовального ролика и шлифовального диска.

1. Традиционное литье: низкая стоимость, высокий риск

В традиционных процессах литья в качестве материалов в основном используются высокомарганцевая сталь и высокохромистый чугун. Преимуществами этих материалов являются низкая стоимость, простой процесс и пригодность для крупномасштабного производства.

Однако у них также есть очевидные недостатки. Хотя высокомарганцевая сталь имеет хорошую прочность, ее износостойкость относительно низкая. Износостойкость высокохромистого чугуна была улучшена, но проблема его хрупкости все еще очевидна, и он легко трескается во время использования, что делает его невозможным для ремонта и может быть использован только один раз.

2. Микролитье (поверхностная облицовка): экономически эффективный выбор

Микролитье, также известное как технология поверхностной облицовки, в настоящее время является наиболее широко используемым решением для защиты от износа. Этот процесс заключается в повышении износостойкости шлифовальных роликов и шлифовальных дисков путем нанесения износостойкого слоя на обычную литую стальную подложку.

3. Литье композитных керамических сплавов: будущая звезда износостойкости

Литье композитных керамических сплавов — это новая износостойкая технология, которая внедряет керамические частицы в поверхность чугунной матрицы, значительно повышая износостойкость шлифовального ролика и шлифовального диска. Этот материал обладает чрезвычайно высокой износостойкостью и прочностью и особенно подходит для использования в тяжелых рабочих условиях.

Однако процесс литья композитных керамических сплавов сложен, стоимость производства высока, а также существует проблема неремонтопригодности. Он больше подходит для особых рабочих условий с чрезвычайно высокими требованиями к износостойкости, чем для обычных условий производства цемента.

4. Как выбрать наиболее подходящее решение?

При выборе материалов для шлифовальных роликов и футеровок шлифовальных дисков следует комплексно учитывать твердость, прочность, стоимость и ремонтопригодность в соответствии с конкретными условиями работы.

Традиционное литье подходит для случаев с высокими требованиями к контролю затрат и относительно простыми условиями работы;

Микролитье подходит для большинства цементных заводов. Оно может обеспечить лучшую износостойкость при одновременном снижении затрат на техническое обслуживание;

Композитное литье из керамического сплава подходит для некоторых особых условий работы. Несмотря на высокую стоимость, его чрезвычайно высокая износостойкость заслуживает внимания.

Применение технологии сверхтонкого измельчения в пищевой промышленности

Технология сверхтонкого измельчения появилась в последние годы с непрерывным развитием современной химической промышленности, электроники, биологии, разработки материалов и минералов и других высокотехнологичных технологий. Это высокотехнологичная передовая технология для обработки пищевых продуктов в стране и за рубежом.

В области обработки пищевых продуктов порошки с размером частиц менее 25 мкм обычно называют сверхтонкими порошками, а метод приготовления сверхтонких порошков называется технологией сверхтонкого измельчения.

Технологии сверхтонкого измельчения, обычно используемые в пищевой промышленности, в основном включают воздушный тип, высокочастотный вибрационный тип, тип вращающейся шаровой (стержневой) мельницы, валковый тип и т. д. Среди них технология сверхтонкого измельчения воздушным потоком является более продвинутой, используя газ через напорное сопло для создания сильных ударных, столкновительных и третельных сил для достижения измельчения материала.

Классификация технологии сверхтонкого измельчения в пищевой промышленности

Хотя пищевой сверхтонкий порошок существует недолго, он использовался в приправах, напитках, консервированных продуктах, замороженных продуктах, выпечке, продуктах здорового питания и т. д., и эффект лучше.

Применение технологии сверхтонкого помола в пищевой промышленности

Обработка безалкогольных напитков

В настоящее время безалкогольные напитки, разработанные с использованием технологии микроизмельчения воздушным потоком, включают порошкообразный чай, твердые напитки из бобов и богатые кальцием напитки, приготовленные с использованием сверхтонкого костного порошка.

Чайная культура имеет долгую историю в Китае. Традиционное чаепитие заключается в заваривании чая кипящей водой. Человеческий организм не усваивает большое количество питательных веществ из чая. Большая часть белка, углеводов и некоторых минералов и витаминов сохраняется в остатке чая. Если чай изготавливается в виде чайного порошка (размер частиц <5 мкм) при комнатной температуре и в сухом состоянии, скорость усвоения его питательных веществ организмом человека может быть улучшена.

Добавление чайного порошка в другие продукты также может привести к появлению новых чайных продуктов. Напитки из растительного белка представляют собой молочные продукты, изготовленные из богатых белком семян растений и сердцевин фруктов путем замачивания, измельчения, гомогенизации и других операций.

Переработка фруктов и овощей

Овощи измельчаются в порошок микропасты при низкой температуре, что не только сохраняет питательные вещества, но и улучшает вкус волокон благодаря микроочистке.

Переработка зерна и масла

Добавление в муку ультратонкого помола пшеничных отрубей, соевого порошка и т. д. позволяет получить муку с высоким содержанием клетчатки или белка. Рис, пшеница и другие зерна перерабатываются в ультратонкий порошок. Благодаря небольшому размеру частиц поверхностный крахмал активируется, а пища, наполненная или смешанная с ним, обладает превосходными свойствами легкого созревания, хорошего вкуса и аромата.

Соевые бобы перерабатываются в соевое сухое молоко после ультратонкого помола, что позволяет устранить рыбный запах. Такие бобы, как маш и красная фасоль, также могут быть превращены в высококачественную бобовую пасту, соевое молоко и другие продукты после ультратонкого помола.

Переработка водных продуктов

Спирулина, жемчуг, черепахи, акулы и другие хрящевые ультратонкие порошки обладают уникальными преимуществами. Например, традиционная обработка жемчужного порошка заключается в шаровой мельнице в течение более десяти часов, чтобы размер частиц достиг нескольких сотен ячеек.

Функциональная обработка пищевых продуктов

Ультратонкий порошок может улучшить биодоступность функциональных веществ и уменьшить количество основных материалов в пище. Длительное высвобождение микрочастиц в организме человека может продлить эффективность. В процессе разработки твердого меда ультратонкое измельчение ингредиентов с помощью коллоидной мельницы может увеличить тонкость продукта.

Обработка специй и приправ

Технология ультратонкого измельчения, как новый метод обработки пищевых продуктов, может сделать специи и приправы (в основном ферментированные твердые продукты из бобов), обработанные традиционными способами, более качественными.

Огромная пористость специй и приправ после микронизации создает коллективную полость, которая может поглощать и удерживать аромат, и вкус сохраняется в течение длительного времени, а аромат и вкус становятся более интенсивными.

В то же время технология сверхтонкого помола может сделать традиционные приправы мелко измельченными в превосходные сверхтонкие частицы с однородным размером частиц и хорошими показателями дисперсии, а текучесть, скорость растворения и скорость поглощения значительно увеличиваются, а вкусовой эффект также значительно улучшается.

Для продуктов с высокими сенсорными требованиями размер частиц специй после сверхтонкого помола чрезвычайно мелкий, до 300-500 меш, и невооруженным глазом вообще невозможно наблюдать наличие частиц, что исключает образование черных пятен в продукте и улучшает качество внешнего вида продукта. В то же время соответствующее оборудование технологии сверхтонкого помола имеет физические и химические функции, такие как покрытие, эмульгирование, твердое эмульгирование и модификация, создавая реалистичную перспективу для разработки приправ.

Каковы области применения диоксида титана в различных покрытиях?

В последние годы, с быстрым развитием лакокрасочной промышленности, люди предъявляют все более высокие требования к эксплуатационным характеристикам диоксида титана. Они требуют не только очень хорошей диспергируемости диоксида титана, но и очень хороших укрывистых свойств диоксида титана. В то же время они также предъявляют очень высокие требования к содержанию примесей в диоксиде титана. При таких высоких требованиях широко используемый диоксид титана постоянно совершенствовал технологию производства, улучшал свои эксплуатационные характеристики и расширял направления своего применения.

Среди них диоксид титана пигментного сорта имеет высокий показатель преломления и сильную красящую способность, а также обладает выдающимися преимуществами как в укрывистости, так и в диспергируемости. По этой причине диоксид титана пигментного сорта широко используется в покрытиях и производстве бумаги. Доля диоксида титана пигментного сорта в покрытиях является самой большой, среди которых в промышленности широко используется рутиловый диоксид титана.

В качестве декоративных покрытий

Пигментные характеристики диоксида титана пигментного сорта очень хороши, и современные люди в основном выбирают белые или светлые цвета для украшения домов в отделке домов. Поэтому пигментный диоксид титана широко используется людьми в отделке домов. Мало того, пигментный диоксид титана также широко используется во внешних покрытиях для кораблей, автомобилей и т. д.

В качестве архитектурных покрытий

Пигментный диоксид титана играет очень важную роль в процессе производства покрытий, и диоксид титана в основном используется в архитектурных покрытиях.

Создание чисто белых покрытий

Большинство белых покрытий на рынке используют большое количество пигментного диоксида титана в процессе производства.

Создание цветных узорчатых покрытий

Многие узорчатые покрытия на рынке сейчас не могут обойтись без пигментного диоксида титана с точки зрения соотношения цветов или рисунка, поэтому пигментный диоксид титана играет очень важную роль в производстве цветных узорчатых покрытий. Пигментный диоксид титана также широко используется в автомобильной внешней краске, поскольку пигментный диоксид титана имеет очень хороший цвет и высокую яркость.

Изготовление специальных функциональных покрытий

Многие покрытия, устойчивые к высоким температурам, используют в процессе производства пигментный диоксид титана, а высокотемпературные покрытия являются типом специальных функциональных покрытий, поэтому пигментный диоксид титана является незаменимым сырьем в производстве специальных функциональных покрытий.

Изготовление проводящих материалов

Диоксид титана также может использоваться для изготовления проводящих материалов. Поскольку поверхность частиц пигментного диоксида титана может образовывать покрытие, диоксид титана также может использоваться в производстве антистатических материалов.

Изготовление сердцевинного покрытия диоксида титана

Пигментный диоксид титана также может использоваться для изготовления сердцевинного покрытия диоксида титана, который также часто используется в производстве покрытий.

Изготовление суспензионного диоксида титана

В классификации диоксида титана также есть суспензионный диоксид титана. Он не требует очень сложных процессов или очень высоких производственных затрат в процессе производства. Поэтому суспензионный диоксид титана очень популярен в производстве и быту людей. Пигментный диоксид титана незаменим в процессе производства суспензионного диоксида титана, поэтому пигментный диоксид титана играет очень важную роль в процессе изготовления суспензионного диоксида титана.

Эффект защиты от УФ-излучения

Нанодиоксид титана широко используется в производстве анти-УФ-покрытий. Во многих местах в жизни людей необходимо избегать ультрафиолетового излучения. Поэтому крайне необходимо использовать нанодиоксид титана с функцией защиты от УФ-излучения для изготовления анти-УФ-покрытий.

Эффект поглощения УФ-излучения

Нанодиоксид титана может не только экранировать ультрафиолетовые лучи, но и поглощать ультрафиолетовые лучи в определенной степени. Поэтому многие светлые покрытия используют нанодиоксид титана в процессе производства. Кроме того, этот диоксид титана также может улучшить атмосферостойкость наружных стен зданий.

Эффектные пигменты

Рутиловый нанодиоксид титана широко используется в автомобильной наружной краске. Он может не только эффективно скрыть плохой блеск внешней поверхности автомобиля, но и предоставить людям более изысканные световые эффекты. Кроме того, нанесение рутилового нано-диоксида титана на автомобильное верхнее покрытие позволяет людям видеть различные световые эффекты под разными углами, тем самым удовлетворяя зрительные потребности людей.

От этих показателей зависит, сможет ли кальцит производить высококачественный карбонат кальция.

Кальцит — это природный минерал карбоната кальция и основное сырье для производства тяжелого карбоната кальция. Сорт и содержание примесей в кальцитовой руде являются одними из важных факторов, влияющих на показатель качества продуктов из тяжелого карбоната кальция, а также являются ключевыми для определения того, является ли это карбонатом кальция пищевого и фармацевтического качества или обычным карбонатом кальция для наполнителей.

1. Содержание CaO

CaO является единственным знаком качества полезных компонентов руды. В требованиях бумажной, лакокрасочной, пластмассовой, резиновой и пищевой промышленности он выражается содержанием CaCO3 (которое может быть преобразовано из содержания CaO).

2. Белизна

Белизна — это физический знак качества руды, который связан с цветом и яркостью готового продукта.

3. Нерастворимые в соляной кислоте вещества

Компоненты нерастворимых в соляной кислоте веществ (НВК) в основном включают свободный кремний (fSiO2), силикаты (алюминия) и оксиды железа и марганца, которые являются индикаторами многоминерального сочетания.

4. Содержание магния и щелочных металлов

MgO в основном используется для оценки содержания доломита в руде. В бумажной и пластмассовой промышленности, когда содержание доломита составляет менее 3% (эквивалентно MgO≤0,65%), влияние несущественно. В лакокрасочной и резиновой промышленности это требование может быть смягчено до 6% (эквивалентно MgO≤1,3%). MgO из талька и серпентина, как правило, считается оказывающим незначительное влияние.

5. Содержание SiO2

SiO2, различные испытания руды показывают, что он в основном поступает из fSiO2, алюмосиликатов и силикатных минералов. Среди них силикатные минералы в основном представляют собой волластонит, который имеет определенную разницу в твердости с кальцитом и влияет на однородность размера частиц продукта. Промывка водой может удалить часть Si, Al и Fe из кальцита и улучшить белизну руды.

6. Содержание Al2O3

Al2O3 в основном поступает из алюмосиликатных минералов и является одним из основных компонентов нерастворимых в соляной кислоте веществ. Допустимое значение не должно превышать предельное значение нерастворимых в соляной кислоте веществ.

7. Содержание Fe2O3

Fe2O3 является красящим компонентом, и его содержание влияет на цвет продукта. Согласно опыту отрасли, Fe2O3≤0,3% не оказывает существенного влияния, а Fe2O3≤0,1% практически не оказывает влияния. Fe2+ присутствует во многих минералах. Если его цена меняется во время обработки или использования, необходимо обратить внимание на его влияние.

8. Содержание MnO

MnO в кальцитовой руде в основном поступает из оксидов марганца, карбонатных минералов и силикатных минералов. MnO влияет на белизну. В текущих отраслевых стандартах нет требований к марганцу. В предыдущих показателях применение в резиновой промышленности требует контроля его содержания.

9. Вредное содержание

Тяжелые металлы, барий, фтор, мышьяк, свободная щелочь (щелочной металл + магний), сера и другие показатели. Эти показатели необходимо оценить для использования в качестве пищевых добавок, зубной пасты и упаковочной бумаги для пищевых продуктов или для резиновых изделий и пластмасс и наполнителей покрытий, которые оказывают влияние на здоровье.

10. Содержание темных посторонних веществ

Содержание темных посторонних веществ и размер частиц оказывают определенное влияние на белизну. В текущих условиях рекомендуется проводить качественную статистику содержания темных посторонних веществ и частиц, чтобы оценить, подходит ли он для сверхтонкой обработки. Когда содержание темных посторонних веществ в тяжелом карбонате кальция для бумажной промышленности превышает определенное содержание, его следует использовать в качестве оценочного показателя. Как правило, требуется, чтобы в каждом грамме образца содержалось не более 5 темных посторонних частиц.

11. Желтизна и прозрачность

В настоящее время тестируемая белизна, также известная как голубая белизна, на самом деле является яркостью материала и не может хорошо отражать разницу в цвете материала. Поэтому тяжелый карбонат кальция для производства бумаги должен оценивать желтизну и прозрачность. Бумажная промышленность надеется, что желтизна низкая, прозрачность низкая, а покрытие хорошее. Кальцит с высокой белизной часто имеет хорошую прозрачность.

Каковы преимущества осажденного сульфата бария при нанесении покрытий?

Осажденный сульфат бария является армирующим агентом в индустрии покрытий и очень популярен среди потребителей. Он может улучшить водостойкость, термостойкость, износостойкость и ударопрочность покрытий. Это дешевый и эффективный белый неорганический светостабилизатор, который может предотвратить появление краски. старение поверхности, а также может использоваться в качестве армирующего агента в покрытиях. Поскольку он обладает высокими заполняющими свойствами и низким маслопоглощением, он значительно снижает стоимость различных покрытий на масляной основе, покрытий на водной основе и т. д.

Осажденный сульфат бария также может быть использован для замены диоксида титана. По сравнению с диоксидом титана его укрывистость не снижается, а также увеличивается белизна и яркость покрытия. Осажденный сульфат бария является экологически чистым материалом из-за его сильного химического полиуретана. хорошая стабильность, устойчивость к кислотам и щелочам, нерастворим в воде, этаноле, органических растворителях, умеренная твердость, высокая белизна, высокий блеск и поглощение вредных рентгеновских лучей.

Покрытие, полученное из осажденного сульфата бария, не только увеличивает содержание твердых веществ в покрытии, но и снижает количество используемого растворителя. Даже при более высокой концентрации оно имеет чрезвычайно высокий глянец. При производстве и производстве не только экономится сырье. , но также значительно повышает эффективность производства и создает корпоративную прибыль.

При нанесении покрытий он имеет следующие преимущества:

1. Высокая стоимость.

Осажденный сульфат бария имеет чрезвычайно высокую отражательную способность в широком спектре, поэтому он выглядит как белый порошок и имеет нейтральный цвет. Это позволяет сохранять первоначальную яркость и оттенок пигмента. Большинство пигментов склонны к образованию агломератов, которые ослабляют окраску. Сила пигмента, будь то цветная паста на водной основе, цветная паста на основе растворителя или универсальная цветная паста, использование осажденного сульфата бария значительно и эффективно уменьшит проблему флокуляции при приготовлении различных пигментов, увеличит стерические препятствия или отталкивание заряда. стабилизировать пигмент и повысить его экономическую эффективность. Он также может эффективно сократить использование различных пигментов и сыграть роль в замене пигментов, включая диоксид титана, цветные пигменты и сажу.

2. Можно использовать для регулировки блеска.

Осажденный сульфат бария обладает отличной диспергируемостью, поэтому краска с осажденным сульфатом бария обладает исключительно высоким блеском и реологическими свойствами даже при более высоких концентрациях.

3. Может снизить содержание растворителя.

Осажденный сульфат бария обладает низкой маслоемкостью, что позволяет эффективно увеличить содержание твердых веществ в цветной пасте и уменьшить количество растворителя. Он практически не влияет на вязкость и снижает летучие органические соединения.

4. Может сократить время шлифования.

Использование осажденного сульфата бария при приготовлении покрытий может эффективно уменьшить проблему флокуляции при приготовлении различных пигментов, не только сэкономить сырье, но и эффективно сократить время измельчения и диспергирования.

5. Очень хорошая атмосферостойкость/химическая стойкость.

Осажденный сульфат бария обладает сильной способностью отражать свет в ультрафиолетовом диапазоне длин волн и может взаимодействовать с TiO2, обеспечивая хорошую устойчивость к солнцу и погодным условиям.

6. Улучшение механических свойств.

Покрытие с добавлением осажденного сульфата бария обладает лучшей межслойной адгезией и твердостью пленки.

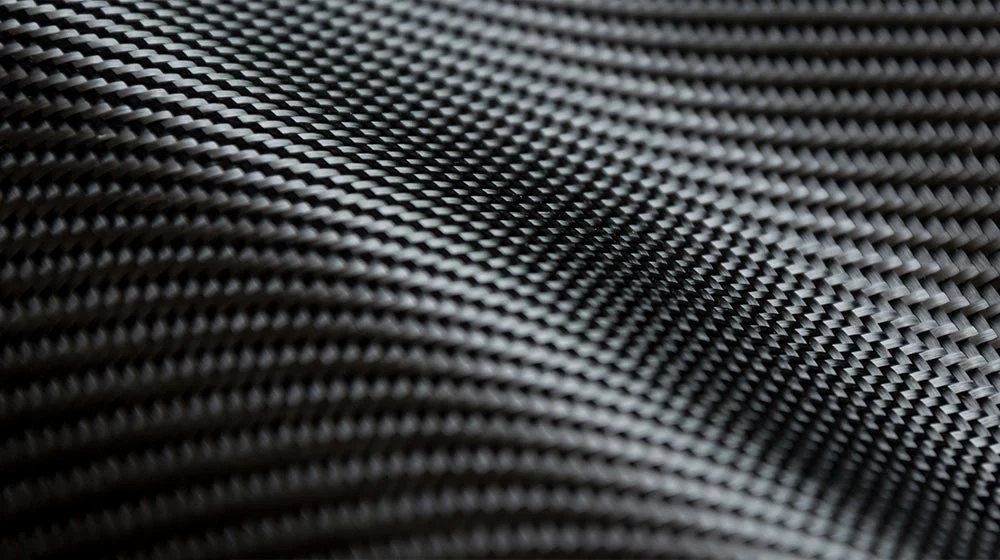

Обработка поверхности углеродного волокна: улучшение характеристик композитного материала

Углеродное волокно преобразуется из органического волокна посредством ряда процессов термической обработки. Содержание углерода в нем превышает 90%. Это неорганическое высокопроизводительное волокно и новый материал с превосходными механическими свойствами. Углеродное волокно не только наследует присущие углеродным материалам свойства, но и сочетает в себе гибкость и обрабатываемость текстильных волокон. Оно рассматривается как новое поколение армирующего волокна и используется во многих высокотехнологичных областях.

В качестве армирования, хотя оно и обладает рядом превосходных эксплуатационных характеристик, оно также сопровождается некоторыми проблемами, с которыми необходимо столкнуться. Из-за графитоподобной структуры его поверхность химически инертна, и ему трудно проникать в смолу и вступать в химическую реакцию. Поверхности трудно соединяться со смолой, что, в свою очередь, влияет на прочность композитного материала. Поэтому необходимо обработать поверхность углеродного волокна, удалить загрязнения на поверхности углеродного волокна, протравить канавки на поверхности углеродного волокна или сформировать микропоры для увеличения площади поверхности, изменить поверхностные свойства углеродного волокна, увеличить полярные функциональные группы и активацию поверхности на поверхности углеродного волокна, и тогда легче будет пропитывать и химически реагировать, так что интерфейс композитного материала будет более плотно соединен, а прочность увеличится.

Существует много методов обработки поверхности углеродного волокна, в основном включая газофазное окисление, жидкофазное окисление, электрохимическое окисление, обработку покрытия связующим веществом, плазменную обработку, технологию модификации прививкой и т. д. Среди них газофазное окисление в настоящее время является наиболее часто используемым методом, а электрохимическое окисление в настоящее время является единственной технологией, которая может работать непрерывно в режиме онлайн во время подготовки углеродного волокна, и общая производительность композитов на основе смолы, армированных углеродным волокном, обработанных электрохимическим окислением, улучшается.

(1) Метод газофазного окисления

Методы газофазного окисления включают окисление воздухом, окисление озоном и т. д.

Метод воздушного окисления — это метод помещения углеродного волокна в воздух с определенной относительной влажностью для высокотемпературной обработки с целью окисления поверхности углеродного волокна высокой температурой. После окисления неуглеродные элементы на поверхности углеродного волокна увеличиваются, что полезно для улучшения смачиваемости волокна и связи со смолой.

(2) Метод жидкофазного окисления

Метод жидкофазного окисления заключается в использовании концентрированной азотной кислоты, концентрированной серной кислоты, перекиси водорода и других окислителей для длительного контакта с углеродным волокном с образованием карбоксильных, гидроксильных и других групп на поверхности волокна для улучшения связи со смолой.

(3) Метод электрохимического окисления

Электрохимическое окисление — это метод обработки поверхности углеродного волокна с использованием проводящих свойств углеродного волокна в качестве анода и графита, медной пластины или никелевой пластины в качестве катода под действием постоянного электрического поля и с использованием различных кислотных, щелочных и солевых растворов в качестве электролита. Эффект поверхностной электрохимической окислительной обработки представляет собой сложный процесс послойного окислительного травления и изменения функциональных групп.

(4) Метод обработки покрытия связующим агентом

Связующий агент имеет двойную функциональную группу в своей химической структуре, что позволяет ему химически реагировать с поверхностью волокна и смолой. Некоторые из функциональных групп могут образовывать химические связи с поверхностью волокна, в то время как другие функциональные группы могут химически реагировать со смолой. Благодаря такому химическому опосредованному действию связующий агент может прочно соединять смолу и поверхность волокна, тем самым повышая общую производительность материала. Используя связующий агент, можно не только улучшить прочность и долговечность материала, но также повысить его адгезию и устойчивость к химической коррозии.

(5) Метод плазменной обработки

Плазменная технология в основном использует разряд, высокочастотную электромагнитную вибрацию, ударную волну и высокоэнергетическое излучение для генерации плазмы в условиях инертного газа или кислородсодержащего газа для обработки поверхности материала.

(6) Технология модификации прививкой

Прививкой гексагональных нанопирамид карбида кремния можно значительно улучшить адгезию на границе раздела между углеродным волокном и смолой, что не только улучшает механические свойства композитных материалов из углеродного волокна, но и улучшает их фрикционные характеристики. Эта технология была применена для изготовления тормозных дисков.

Выбрав подходящий метод обработки поверхности, можно улучшить поверхностные свойства углеродного волокна и усилить его связь с материалом матрицы, тем самым улучшив общие характеристики композитного материала.

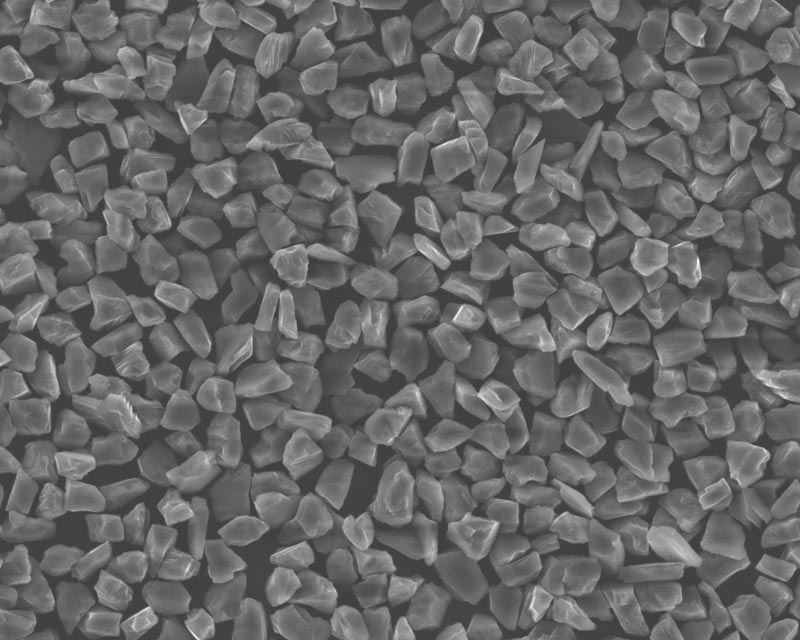

Тенденция развития алмазного микропорошка

Алмаз, обычно известный как «алмазное сверло», — это минерал, состоящий из углерода. Это аллотроп графита с химической формулой C. Это также исходная форма обычного алмаза. Алмаз — самое твердое вещество, существующее в природе.

Классификация алмазного микропорошка

Алмазный микропорошок относится к алмазным монокристаллам, которые дробятся, формуются, очищаются и сортируются для получения микронного и субмикронного алмазного порошка. В зависимости от источника сырья его можно разделить на природный алмазный микропорошок и искусственный алмазный микропорошок.

Классификация алмазного микропорошка

Монокристаллический алмазный микропорошок производится с помощью искусственных алмазных монокристаллических абразивов, которые дробятся и формуются и производятся специальными методами обработки сверхтвердых материалов.

Структура поликристаллического алмаза состоит из множества крошечных наночастиц, связанных ненасыщенными связями, что очень похоже на природный черный алмаз (природный поликристаллический алмаз с черным или темно-серым основным цветом).

Роль различных типов алмазного порошка

Традиционный алмазный порошок можно разделить на две категории: поликристаллический алмазный порошок и монокристаллический алмазный порошок. С развитием нанотехнологий наноалмазный порошок стал использоваться и привлекать все больше внимания людей.

Поликристаллический алмазный порошок

Поликристаллический алмазный порошок изготавливается из графита с использованием уникального метода направленного взрыва. Ударная волна направленного взрыва высоковзрывчатых взрывчатых веществ ускоряет летящие металлические хлопья и ударяет по графитовым хлопьям, в результате чего графит превращается в поликристаллический алмаз. Поликристаллический алмазный порошок характеризуется хрупкостью. Его форма частиц представляет собой неправильный квазикруглый блок, а поверхность шероховатая и неровная.

Функция: в основном используется в обработке оптических кристаллов/сверхтонкой обработке чипов, сверхтонкой полировке больших кремниевых пластин, модификации поверхности и других областях. Сферический поликристаллический алмазный порошок имеет серо-черный цвет и слегка металлический блеск.

Монокристаллический алмазный порошок

Монокристаллический алмазный порошок производится методом статического давления искусственного алмазного монокристаллического абразива, который измельчается и формируется специальными методами обработки сверхтвердых материалов. Его частицы сохраняют монокристаллические характеристики монокристаллического алмаза, а его кристаллическая форма представляет собой правильный и полный шестигранник с высокой прочностью, ударной вязкостью и хорошей термостойкостью, а также высокой ударопрочностью.

Функция: подходит для производства гальванических изделий, шлифовальных кругов, шлифовальных кругов, а также для полировки, гравировки, автомобильного стекла, высококачественной мебели, керамики, твердого сплава, магнитных материалов и т. д. из высококачественного камня. Это идеальное сырье для шлифовки и полировки высокотвердых материалов, таких как твердый сплав, керамика, драгоценные камни, оптическое стекло и т. д.

Наноалмазный порошок

Когда размер зерна составляет менее 100 нм, его называют наноалмазом. Он не только обладает превосходными свойствами алмаза, но и обладает уникальными свойствами наноматериалов, такими как эффект малого размера, поверхностный эффект, квантовый эффект и т. д. Поэтому он обладает двойственными характеристиками наноматериалов и алмазов и имеет более широкий спектр применения.

Функция:

(1) Применение тонкой шлифовки и полировки. Наноалмаз обладает характеристиками как сверхтвердых материалов, так и наноматериалов. Его можно использовать при полировке прецизионных деталей и для сверхтонкой обработки кварца, оптического стекла, полупроводников, сплавов и металлических поверхностей. Значение шероховатости поверхности Ra может достигать 2-8 нм.

(2) Применение в медицинской сфере. Наноалмаз можно использовать в качестве биологического носителя в медицинских исследованиях, а также в износостойких покрытиях на поверхностях искусственных костей и искусственных суставов для продления срока службы искусственных костей и суставов.

(3) Применение упаковочных материалов с высокой теплопроводностью. Композитный материал, полученный путем добавления наноалмаза в металлическую матрицу с высокой теплопроводностью, как ожидается, станет новым типом электронного упаковочного материала с низким коэффициентом теплового расширения и высокой теплопроводностью.

Алмазный микропорошок имеет широкий спектр применения, например, режущие инструменты, алмазные канаты, шлифовальные пасты/абразивные жидкости и т. д. Различные сценарии применения предъявляют разные требования к алмазному микропорошку, и специализированная разработка способствует разработке алмазного микропорошка. Несомненно, алмазный микропорошок является незаменимым абразивом для разработки продуктов в направлении высоких, точных и передовых, и перспективы его применения широки, а области его применения также расширяются.

Помимо обжига цемента, какие еще высокотехнологичные области применения имеет известняк?

Известняк является основным сырьем для производства цемента. Для производства 1 тонны цементного клинкера расходуется около 1,4–1,5 тонн известняка.

Итак, помимо производства цемента, какие еще высокотехнологичные применения имеет известняк?

1. Производство оксида кальция

Оксид кальция получают путем высокотемпературной кальцинации известняка, обычно называемого негашеной известью, белого порошка. По внешнему виду продукта оксид кальция можно разделить на блочный оксид кальция и порошкообразный оксид кальция; по различному содержанию кальция и магния оксид кальция можно разделить на оксид кальция промышленного класса, оксид кальция пищевого класса и т. д. Оксид кальция промышленного класса делится на четыре категории: продукты класса I предназначены для химического синтеза; продукты класса II предназначены для карбида кальция; продукты класса III предназначены для пластмасс и резины; продукты класса IV предназначены для десульфурации дымовых газов и других целей.

Оксид кальция является важным вспомогательным материалом и основным сырьем для стали и пластмасс. Он имеет огромные рыночные перспективы в таких областях защиты окружающей среды, как очистка промышленных сточных вод, сжигание мусора и десульфурация дымовых газов. Как экономически эффективный щелочной оксид, оксид кальция также широко используется в автомагистралях, высокоскоростных железных дорогах, строительстве, промышленности (цветные металлы, производство бумаги, производство сахара, кальцинированная сода, продукты питания, медицина, строительные материалы), сельском хозяйстве и других областях и является важным основным сырьем.

2. Производство гидроксида кальция

Гидроксид кальция образуется путем переваривания оксида кальция и воды. Его химическая формула — Ca(OH)2, обычно известный как гашеная известь и гидратированная известь. Его водный раствор называется чистой известковой водой.

Гидроксид кальция имеет общие свойства щелочи и является сильной щелочью. Поскольку растворимость гидроксида кальция намного меньше, чем у гидроксида натрия и гидроксида калия, коррозионная активность и щелочность его раствора относительно невелики, поэтому его можно использовать в качестве регулятора кислотности в пищевых продуктах для буферизации, нейтрализации и затвердевания. Пищевой гидроксид кальция имеет относительно высокую активность, относительно рыхлую структуру, высокую чистоту, хорошую белизну, низкое содержание примесей и не содержит вредных элементов, таких как Pb и As.

Гидроксид кальция широко используется в качестве сырья в промышленности по производству препаратов кальция, среди которых распространен глюконат кальция. Гидроксид кальция может использоваться в качестве регулятора кислотности в сухом молоке (включая подслащенное сухое молоко) и сухом молоке из сливок и его готовых продуктах, а также в детской смеси. Гидроксид кальция может использоваться в качестве буфера, нейтрализатора и отвердителя в пиве, сыре и какао-продуктах. Благодаря его эффекту регулирования pH и коагуляции его также можно использовать для синтеза лекарств и пищевых добавок, синтеза высокотехнологичных биоматериалов HA, синтеза фосфатов VC для кормовых добавок и синтеза циклогексана кальция, лактата кальция, цитрата кальция, добавок для сахарной промышленности и очистки воды и других высококачественных органических химикатов. Он полезен для приготовления регуляторов кислотности и источников кальция, таких как съедобные мясные полуфабрикаты, продукты из конжака, напитки и медицинские клизмы.

3. Производство нанокарбоната кальция

Нанокарбонат кальция относится к функциональным неорганическим наполнителям с размером частиц 1-100 нм, которые широко используются в резине, пластмассах, производстве бумаги, чернилах, покрытиях, герметиках и клеях, лекарствах, зубных пастах, продуктах питания и других областях.

Промышленное производство нанокарбоната кальция в основном основано на карбонизации. Его сырьем в основном является известняк с высоким содержанием карбоната кальция. Продукты порошкового материала получают путем прокаливания, вываривания, карбонизации, модификации, диспергирования и сушки.

Согласно градиентному изменению содержания CaO в известняке, высококачественный известняк с содержанием более 54% может использоваться для производства продуктов из легкого карбоната кальция и нанокарбоната кальция с высокой добавленной стоимостью, которые в основном используются в высококачественных пластмассах, производстве бумаги, покрытиях, медицине, электронике, пищевой и других отраслях промышленности; Известняк среднего качества с содержанием от 49% до 53% может быть использован для производства активного оксида кальция и гидроксида кальция, вываренного из него, которые в основном используются в металлургических растворителях, химической и пищевой промышленности глубокой переработки; известняк низкого качества с содержанием менее 48% может быть использован в цементной промышленности и строительной отрасли.

В зависимости от различного содержания оксида кальция в известняковых ресурсах известняковое сырье распределяется по различным смежным отраслям промышленности по уровням, чтобы достичь полностью замкнутой промышленной цепочки с высококачественными ресурсами, полной утилизацией и максимальной ценностью и экологическим эффектом.