Ключ к повышению эффективности шаровой мельницы

Факторы, влияющие на эффективность измельчения

Эффективность измельчения является важным показателем производительности шаровой мельницы, что имеет решающее значение для повышения эффективности переработки минералов и снижения потребления энергии.

Основными факторами являются свойства материала, а твердость, прочность, плотность и характеристики разрушения влияют на сложность измельчения.

Рабочие параметры мельницы оказывают значительное влияние на эффективность, такие как скорость, скорость заполнения, размер и тип среды. Оптимизация скорости может максимизировать удар и трение, а соответствующая скорость заполнения обеспечивает эффективный контакт между материалом и средой. Тип и размер среды для измельчения также важны. Среды из разных материалов и размеров будут влиять на эффективность измельчения. Выбор правильной среды может улучшить эффект измельчения.

Выбор процесса измельчения также влияет на эффективность. Мокрое измельчение подходит для требований к мелким частицам, а сухое измельчение подходит для материалов с низким содержанием воды.

Конструкция и обслуживание мельницы также имеют решающее значение. Конструкция конструкции влияет на эффективность измельчения, а неправильное обслуживание снизит эффективность.

Скорость шаровой мельницы

Согласно теореме о кинетической энергии, когда масса объекта постоянна, чем больше скорость объекта, тем выше энергия, которую он несет. Аналогично, чем больше скорость шаровой мельницы, тем больше энергия дробления и измельчения, переносимая частицами среды частиц, и тем лучше эффект дробления и измельчения, но могут возникнуть такие проблемы, как повышенное потребление энергии, повышенные потери самой среды частиц и сильный нагрев в среде частиц; если скорость шаровой мельницы слишком низкая, энергии, переносимой средой частиц, может быть недостаточно для достижения дробления и измельчения материала, и она не будет играть роль измельчения.

Скорость заполнения среды частиц

Скорость заполнения относится к отношению внутреннего объема среды частиц в размольном стакане, занимаемого средой частиц в свободном состоянии, к фактическому объему среды частиц. Скорость заполнения среды частиц в среде частиц в среде частиц является одним из ключевых факторов, влияющих на эффективность измельчения.

Размер частиц среды частиц

Согласно уравнению импульса объекта, объекты разной массы переносят разную кинетическую энергию с одинаковой скоростью. В среде частиц из одного и того же материала размер частиц определяет массу одной частицы. Поэтому выбор подходящего размера частиц среды частиц может эффективно повысить эффективность измельчения.

Шаровое соотношение

Шаровое соотношение — это соотношение материала к среде измельчения, которое также оказывает значительное влияние на эффективность измельчения. Подходящее шаровое соотношение может гарантировать, что среда измельчения эффективно передает энергию материалу. Определение шарового соотношения должно учитывать характеристики материала, тип мельницы и ожидаемую тонкость измельчения.

Объем воды для измельчения

Во время процесса мокрого измельчения объем воды для измельчения оказывает непосредственное влияние на эффективность измельчения и концентрацию пульпы. Текучесть пульпы необходимо контролировать, регулируя объем воды, чтобы обеспечить хорошее взаимодействие между средой и материалом, избегая при этом перегрузки мельницы и снижения эффективности измельчения.

Размер и соотношение стальных шаров

В работе шаровой мельницы стальной шар является измельчающей средой, а его размер и соотношение оказывают решающее влияние на эффективность измельчения. Соответствующий размер и соотношение стальных шаров могут эффективно улучшить эффективность измельчения материала, снизить потребление энергии и продлить срок службы мельницы.

Улучшение процесса и оборудования

Другим ключевым средством повышения производительности шаровой мельницы является улучшение процесса и оборудования. С непрерывным развитием современных технологий и прогрессом материаловедения традиционный процесс и оборудование шаровой мельницы сталкиваются с необходимостью модернизации и преобразования.

Анализ и предотвращение неисправностей

Эффективность работы и стабильность шаровой мельницы напрямую влияют на качество и эффективность всего производственного процесса. Однако в процессе долгосрочной эксплуатации из-за влияния различных внутренних и внешних факторов шаровая мельница часто имеет различные неисправности, такие как высокая температура основного подшипника, ненормальный звук работы, вздутие живота и другие проблемы, которые не только повлияют на эффективность производства, но также могут привести к повреждению оборудования и увеличению производственных затрат.

Какую важную роль сульфат бария играет в производстве аккумуляторов?

Основным компонентом барита является сульфат бария (BaSO4), и его наиболее известными применениями являются утяжелители бурового раствора, бариевые химикаты и сырье для защиты от ядерного излучения.

Сульфат бария обладает такими преимуществами, как сильная химическая инертность, хорошая стабильность, устойчивость к кислотам и щелочам, умеренная твердость, высокий удельный вес, высокая белизна и способность поглощать вредные лучи. Это экологически чистый материал. Высокочистый наносульфат бария не только имеет применение обычного сульфата бария, но и имеет другие специальные применения. Например, он широко используется в таких промышленных секторах, как покрытия, производство бумаги, резины, чернил и пластмасс.

Сульфат бария также имеет важное применение — наиболее часто используемый неорганический расширитель в производстве аккумуляторов. Как базовый, возобновляемый и перерабатываемый новый источник энергии, аккумуляторы широко используются в различных областях, таких как транспорт, связь, электричество, железные дороги, национальная оборона, компьютеры и научные исследования.

Как новый энергетический минерал, сульфат бария играет очень важную роль в производстве аккумуляторов. Основная причина сокращения срока службы батареи: сульфатация отрицательной пластины батареи. Поэтому в свинцово-кислотных батареях основная роль сульфата бария заключается в повышении активности отрицательной пластины, предотвращении затвердевания пластины и продлении срока службы батареи.

В отрицательной свинцовой пасте батареи осажденный сульфат бария с превосходными заполняющими свойствами и стабильными свойствами обычно используется для снижения степени сульфатации отрицательного электрода батареи. Причины следующие:

1. Сульфат бария и сульфат свинца имеют одинаковую структуру решетки, что способствует равномерному распределению сульфата свинца (PbSO_4), вырабатываемого отрицательным электродом батареи с помощью сульфата бария (BaSO4), в различных положениях пластины, тем самым препятствуя необратимой сульфатации и продлевая срок службы батареи.

2. Осажденный сульфат бария имеет небольшой размер частиц и хорошую дисперсность. Эксперименты показали, что при отсутствии агломерации, чем меньше размер частиц сульфата бария, тем ниже степень сульфатации отрицательного электрода батареи.

3. Осажденный сульфат бария имеет высокую чистоту, почти не содержит железа и нелегко разряжается. При разряде батареи PbSO4 может иметь больше кристаллических центров, лучше предотвращать сокращение удельной поверхности свинца, повышать активность отрицательной электродной пластины, предотвращать затвердевание пластины и продлевать срок службы батареи.

4. Сульфат бария чрезвычайно инертен и не участвует в окислительно-восстановительном процессе электрода. Он механически отделяет свинец от свинца или сульфата свинца, тем самым сохраняя хорошо развитую удельную поверхность материала электрода.

Волокно с высокой теплопроводностью: открытие новой эры терморегулирования

В сегодняшнюю эпоху быстрого развития технологий вопросы терморегулирования стали одной из ключевых проблем, с которой сталкиваются многие области. От потребностей рассеивания тепла электронным оборудованием до регулирования температуры функциональной одежды, от тепловой защиты в аэрокосмической отрасли до оптимизации теплопроводности в области новой энергетики, волокна с высокой теплопроводностью постепенно стали центром исследований и промышленности благодаря своим уникальным характеристикам и широким перспективам применения.

С быстрым развитием аэрокосмической отрасли, электронных чипов, искусственного интеллекта и других областей, потребности в применении рассеивания тепла высокой мощности и теплоотвода выдвигают все более высокие требования к материалам с высокой теплопроводностью. Волокна с высокой теплопроводностью, такие как углеродные волокна на основе мезофазного пека, волокна нитрида бора, волокна углеродных нанотрубок, графеновые волокна и т. д., не только демонстрируют превосходную высокую теплопроводность, но и обладают высокой механической прочностью, направленной теплопроводностью и ткацкостью. Они являются идеальными материалами для структурной и функциональной интеграции приложений рассеивания тепла высокой мощности.

1. Отличная теплопроводность: наиболее примечательной особенностью волокна с высокой теплопроводностью является его превосходная теплопроводность. По сравнению с традиционными волокнами, волокна с высокой теплопроводностью могут передавать тепло быстрее, эффективно снижать локальную температуру и повышать эффективность теплопроводности. Эта особенность дает волокнам с высокой теплопроводностью уникальные преимущества в рассеивании тепла и теплопроводности.

2. Хорошие механические свойства: в дополнение к теплопроводности волокна с высокой теплопроводностью обычно обладают хорошими механическими свойствами, такими как высокая прочность, высокая жесткость и износостойкость.

3. Легкий вес и гибкость: волокна с высокой теплопроводностью обычно имеют меньший вес и хорошую гибкость, и их можно ткать, сплетать или комбинировать в соответствии с различными потребностями для изготовления материалов различных форм и структур.

4. Химическая стабильность: волокна с высокой теплопроводностью обычно обладают хорошей химической стабильностью и могут сохранять свои стабильные характеристики в различных химических средах. Это позволяет использовать волокна с высокой теплопроводностью в различных жестких рабочих условиях, таких как высокая температура, высокое давление, коррозионная среда и т. д.

Области применения волокон с высокой теплопроводностью

1. Теплоотдача электронного оборудования: поскольку производительность электронного оборудования продолжает улучшаться, проблема теплоотдачи становится все более заметной. Волокна с высокой теплопроводностью могут использоваться в качестве теплоотводящих материалов и применяться в радиаторах, радиаторах и других компонентах электронного оборудования для эффективного повышения эффективности теплоотдачи электронного оборудования, снижения рабочих температур и продления срока службы оборудования.

2. Функциональная одежда: Волокна с высокой теплопроводностью могут использоваться в функциональной одежде, такой как спортивная одежда, верхняя одежда и т. д., для достижения регулирования температуры тела человека. В холодной среде волокна с высокой теплопроводностью могут быстро передавать тепло, вырабатываемое телом человека, поддерживать температуру внутри одежды в относительно стабильном состоянии, уменьшать накопление тепла внутри одежды, тем самым избегая потоотделения из-за перегрева, а затем предотвращая пот от того, чтобы человеческое тело чувствовало холод в среде с низкой температурой; В жаркой среде волокна с высокой теплопроводностью могут быстро переносить внешнее тепло на поверхность человеческого тела, рассеивать тепло через испарение пота и сохранять тело прохладным.

3. Авиакосмическая промышленность: В области аэрокосмической промышленности волокна с высокой теплопроводностью могут использоваться в качестве теплозащитных материалов во внешней оболочке, двигателе и других частях самолета, эффективно снижая тепло, выделяемое самолетом во время высокоскоростного полета, и повышая безопасность и надежность самолета. Кроме того, волокна с высокой теплопроводностью могут также использоваться в отводе тепла электронного оборудования, тепловом контроле спутников и других аспектах в области аэрокосмической промышленности.

4. Новая энергетическая область: В области новой энергетики волокна с высокой теплопроводностью могут использоваться в качестве сепараторов аккумуляторов, электродных материалов и т. д. для повышения эффективности зарядки и разрядки и безопасности аккумуляторов. Кроме того, волокна с высокой теплопроводностью также могут использоваться в тепловом управлении нового энергетического оборудования, такого как солнечные элементы и топливные элементы, для повышения производительности и стабильности оборудования.

Области применения токопроводящей сажи

Проводящая сажа — это типичная специальная сажа с проводимостью, как правило, в диапазоне 10-1~10-2См/см. Проводящая сажа имеет преимущества высокой электропроводности и теплопроводности, низкой себестоимости производства, устойчивости к окислению и низкой плотности, а также имеет очевидные преимущества перед металлическими порошковыми или волокнистыми наполнителями.

Область аккумуляторов

Литий-ионная батарея:

LiFePO4, LiNiO2, LiCoO2 и другие активные материалы положительного электрода являются полупроводниками или изоляторами с проводимостью всего 10-9~10-3См/см. Для повышения их проводимости необходимо добавлять проводящие добавки.

Во время процесса заряда и разряда материал отрицательного электрода будет многократно расширяться и сжиматься из-за вставки/извлечения Li+, что разрушает канал вставки Li+ и снижает разрядную емкость.

Другие батареи:

Никель-водородная батарея: применяется к отрицательному электроду в качестве носителя электронов и проводящей добавки, помогает материалу отрицательного электрода лучше проводить электрохимические реакции, снижает поляризацию электрода, улучшает зарядно-разрядные характеристики батареи и срок службы, а также снижает побочные реакции, такие как газообразование.

Никель-кадмиевая батарея: действует на отрицательный электрод, улучшая проводимость материала отрицательного электрода, снижает внутреннее сопротивление батареи, улучшает разрядную емкость большого тока и эффективность заряда и разряда, а также снижает потери энергии и тепловыделение.

Резиновые и пластмассовые изделия

Антистатические изделия:

Производство антистатических резиновых изделий, таких как антистатические резиновые листы, антистатические конвейерные ленты, резиновые подошвы, медицинские резиновые изделия и т. д., может эффективно предотвращать генерацию и накопление статического электричества и избегать вреда статического электричества для оборудования и персонала.

Производство проводящих пластиковых изделий, таких как проводящие пленки, проводящие волокна, проводящие кожаные изделия и т. д., имеет важные применения в электронной упаковке, электромагнитном экранировании и других областях.

Обычные резиновые и пластиковые изделия: он может улучшить проводимость резины и пластика, придать им определенные антистатические свойства, уменьшить воздействие статического электричества на изделия и улучшить механические свойства и технологические свойства материалов.

Область материалов кабеля

Материал экранирования силового кабеля

Антиэлектромагнитные помехи: в силовых кабелях проводящая сажа может быть добавлена в экранирующий слой кабеля для эффективного экранирования внешних электромагнитных помех и обеспечения стабильности и точности передаваемого по кабелю сигнала мощности.

Гомогенизированное распределение электрического поля: во время работы кабеля неравномерное распределение внутреннего электрического поля может вызвать такие проблемы, как частичный разряд, что влияет на срок службы и безопасность кабеля.

Полупроводящие материалы кабеля

Полупроводящий экранирующий слой: Полупроводящий экранирующий слой, используемый для кабелей среднего и низкого напряжения. Проводящая сажа может быть смешана с базовыми материалами, такими как резина или пластик, для образования полупроводящего композитного материала.

Улучшение производительности обработки: Добавление проводящей сажи может улучшить производительность обработки кабельных материалов, упростив их экструзию и формовку, а также повысив эффективность производства и качество продукции.

Электронная печать и лакокрасочная промышленность

Проводящие чернила и проводящее покрытие:

Добавление проводящей сажи может сделать чернила и покрытия проводящими, и они используются в печатных платах (ПП), электронных дисплеях, покрытиях электромагнитного экранирования и других областях.

Электронная печать:

Проводящая сажа может использоваться для изготовления антистатической одежды, интеллектуальных текстильных изделий и т. д. В некоторых рабочих средах, где требуется антистатичность, ношение антистатической одежды может предотвратить повреждение электронного оборудования статическим электричеством и вред для организма человека.

Другие области

Топливные элементы: В топливных элементах с полимерным электролитом проводящая сажа может использоваться в топливном электроде и воздушном электроде в качестве носителя электронов и носителя катализатора для ускорения электрохимической реакции между топливом (например, водородом) и окислителем (например, кислородом), а также для повышения эффективности выработки электроэнергии и производительности топливных элементов.

Суперконденсаторы: Проводящая сажа может улучшить проводимость и емкость электродов суперконденсаторов, позволяя им быстро накапливать и высвобождать заряды с более высокой плотностью энергии и мощности.

Авиационно-космическая и военная отрасли: используется для производства антистатических и электромагнитных экранирующих материалов, таких как покрытия корпусов самолетов, материалы корпусов ракет и т. д., для снижения воздействия статического электричества на оборудование и повышения скрытности оборудования.

6 кристаллических форм карбоната кальция

Карбонат кальция можно разделить на кубический, веретенообразный, цепочечный, сферический, чешуйчатый, игольчатый и т. д. в зависимости от формы кристалла. Различные формы карбоната кальция имеют различные области применения и функции.

Поэтому для удовлетворения потребностей различных отраслей промышленности в различных продуктах из кристаллического карбоната кальция необходимо использовать методы контроля формы кристаллов для управления процессом кристаллизации карбоната кальция с целью получения продуктов с различными формами кристаллов.

1. Кубический карбонат кальция

Так называемый кубический относится к карбонату кальция, кристаллы которого показаны в виде кубов под просвечивающим электронным микроскопом.

Промышленное производство показывает, что в процессе производства карбоната натрия и кальция с использованием низкотемпературной технологии без добавления какого-либо агента контроля формы кристаллов, контролируя температуру карбонизации, можно получить кубический продукт карбоната кальция. Кристаллическая структура осажденного карбоната кальция во многом зависит от температуры, при которой он образуется. Пока температура, при которой образуется кристаллическое ядро, ниже 30 °C, его можно карбонизировать в кубический карбонат кальция.

2. Карбонат кальция в форме розы и веретена

Карбонат кальция в форме розы и веретена обычно используется в производстве бумаги, резины, пластика, покрытий и других отраслях, особенно в высококачественной сигаретной бумаге, что может улучшить характеристики горения и воздухопроницаемость сигаретной бумаги.

Основной метод производства карбоната кальция в форме веретена в моей стране: при комнатной температуре концентрация известкового молока контролируется на уровне около 35% (весовое соотношение), а в реактор для карбонизации вводится 30-40% (объемное соотношение) смешанного газа CO2. Процесс карбонизации проводится при комнатной температуре. Из-за экзотермической реакции температура реактора повышается от комнатной температуры до около 75°C. Морфология продукта в основном веретенообразная, а размер частиц обычно составляет несколько микрон.

3. Цепочечный карбонат кальция

Цепочечный ультратонкий карбонат кальция состоит из нескольких или десятков мелких зерен карбоната кальция, соединенных друг с другом, и имеет цепочечную структуру. При различных условиях синтеза будут разные размеры частиц и соотношения сторон.

Цепочечный ультратонкий карбонат кальция оказывает превосходное армирующее действие на натуральный и синтетический каучук. В качестве армирующего наполнителя он может частично заменить технический углерод или белую техническую сажу, значительно снижая производственные затраты. Кроме того, цепочечный ультратонкий карбонат кальция используется в качестве добавки в лакокрасочной, бумажной и пластмассовой промышленности, показывая превосходные эксплуатационные характеристики и имея широкие перспективы применения.

Существует много сообщений о синтезе цепочечного карбоната кальция, но общий метод заключается в добавлении регулятора формы кристалла для управления ростом зародыша кристалла, когда суспензия Ca(OH)2 становится вязкой коллоидной эмульсией на полпути в процессе карбонизации. Основными регуляторами формы кристалла являются соли магния, соли калия, полифосфаты натрия, водорастворимые соли металлов и хелатирующие агенты.

4. Сферический карбонат кальция

Благодаря хорошей гладкости, текучести, диспергируемости и износостойкости сферический нанокарбонат кальция широко используется в резине, лакокрасочных покрытиях, чернилах, медицине, зубной пасте и косметике.

Сферический карбонат кальция обычно получают путем низкотемпературной реакции соли кальция и карбоната в концентрированном щелочном растворе. Основными регуляторами формы кристаллов являются соли магния, соли калия и полифосфат натрия.

5. Чешуйчатый карбонат кальция

Чешуйчатый карбонат кальция подходит для бумажной промышленности и может производить бумагу с превосходной впитываемостью чернил, белизной, пригодностью для печати и гладкостью. В качестве наполнителя и армирующего агента чешуйчатый карбонат кальция имеет высокую гладкость, блеск, удельное сопротивление и коэффициент упругости в смеси благодаря своему нетрадиционному расположению.

Когда чешуйчатый нанокарбонат кальция используется для пигмента для мелованной бумаги, он показывает хорошую текучесть и диспергируемость, а также имеет лучший блеск и гладкость, чем обычный шпиндельный PCC легкий карбонат кальция.

6. Игольчатый карбонат кальция

Игольчатый карбонат кальция имеет большое соотношение сторон. При использовании в качестве наполнителя для пластмасс он может значительно улучшить ударопрочность и прочность на изгиб; эффект армирования более выражен при использовании в резине.

Применение и фазовый переход различных кристаллических оксидов алюминия

В области горного дела, керамики и материаловедения оксид алюминия (химическая формула Al2O3), также известный как боксит, представляет собой ионное соединение с сильными химическими связями. Он обладает превосходными характеристиками, такими как высокая твердость, высокая механическая прочность, стойкость к химической коррозии, хорошая износостойкость и хорошая теплопроводность. Это важное химическое сырье в промышленности.

Существует два основных способа организации кристаллической структуры оксида алюминия: один заключается в том, что атомы кислорода располагаются в гексагональной укладке, а другой — в том, что атомы кислорода располагаются в кубической укладке.

(1) Свойства и применение α-Al2O3

α-Al2O3 обычно называют корундом. α-Al2O3 представляет собой белый кристалл и является наиболее распространенным и стабильным типом кристалла оксида алюминия. Он относится к тригональной плотноупакованной структуре. В кристаллической структуре α-Al2O3 ионы кислорода расположены в гексагональной плотноупакованной структуре, повторяющейся в двух слоях ABABAB... для образования нескольких октаэдрических форм, в то время как ионы алюминия заполняют промежутки между каждым октаэдром.

В настоящее время α-Al2O3 широко используется в абразивных материалах, огнеупорных материалах, подложках интегральных схем и структурной функциональной керамике.

(2) Свойства и применение β-Al2O3

β-Al2O3 на самом деле является алюминатом, который представляет собой композитное соединение, состоящее из оксидов металлов и оксида алюминия. Ионы металлов, такие как Na+, могут быстро диффундировать в этом плоском слое, поэтому кристаллы β-Al2O3 могут проводить электричество и являются важным типом твердого электролита. Поэтому β-Al2O3 можно использовать для приготовления твердоэлектролитных диафрагменных материалов в натрий-серных батареях, а также он может играть важную роль в ионной проводимости и изоляции положительных и отрицательных электродов батареи.

(3) Свойства и применение γ-Al2O3

γ-Al2O3 является наиболее часто используемым оксидом алюминия в переходном состоянии. Он не существует в природе. В его структуре ионы кислорода можно аппроксимировать как кубические и плотно упакованные, в то время как ионы алюминия нерегулярно распределены в октаэдрических и тетраэдрических пустотах, образованных ионами кислорода, принадлежащими структуре шпинели. Процесс получения γ-Al2O3 относительно прост, а температура его образования относительно низкая, обычно в диапазоне 500~700 ℃. γ-Al2O3 нерастворим в воде, но обычно может растворяться в кислоте или щелочи.

Фазовое превращение различных кристаллических оксидов алюминия

Среди различных кристаллических форм только α-Al2O3 является стабильной кристаллической фазой, а все остальные фазы являются переходными фазами, которые находятся в термодинамически нестабильном состоянии. При повышении температуры нестабильный переходный глинозем может трансформироваться в стабильную фазу, что является необратимым преобразованием реконструкции решетки.

Для получения стабильного α-Al2O3 требуется идеальный контроль процесса от начального просеивания руды, синтеза порошка до спекания. При получении высокотемпературного глинозема в стране и за рубежом обычно в качестве сырья используется промышленный гидроксид алюминия или промышленный глинозем, который образует переходную фазу путем дегидратации, а затем претерпевает множественные фазовые превращения при высокой температуре и, наконец, превращается в α-фазу Al2O3.

Гиббсит (Al(OH)3) и бемит (AlOOH) являются наиболее часто используемыми прекурсорами для получения α-Al2O3. В процессе начальной термообработки гидроксид алюминия превращается в переходный глинозем в форме метастабильной структуры и, наконец, заканчивается термодинамически стабильной фазой α-Al2O3.

В промышленности обычно используются различные методы прокалки для преобразования метастабильной фазы γ-Al2O3 в α-стабильную фазу для получения α-Al2O3 с различной морфологией. α-Al2O3 с различной морфологией можно получить, контролируя различные температуры прокалки, добавляя различные типы добавок, методы измельчения и т. д. Обычно включаются кристаллы α-Al2O3 в различных формах, таких как червеобразные, чешуйчатые, столбчатые, сферические, сферические и волокнистые.

С быстрым развитием керамической промышленности, фармацевтической промышленности, электронной промышленности и машиностроения рыночный спрос на глинозем все еще имеет много возможностей для развития, поэтому исследования глинозема имеют огромное значение. Понимание и освоение кристаллической структуры и свойств глинозема является важной предпосылкой для получения порошка глинозема. Различные кристаллические формы глинозема имеют различные области применения. α-Al2O3 является наиболее стабильной из всех форм глинозема. В производстве различные типы кристаллов α-Al2O3 обычно готовятся путем управления средой роста кристаллов α-Al2O3 для удовлетворения потребностей керамики, огнеупорных материалов и других новых функциональных материалов для различных кристаллических микроструктур α-Al2O3.

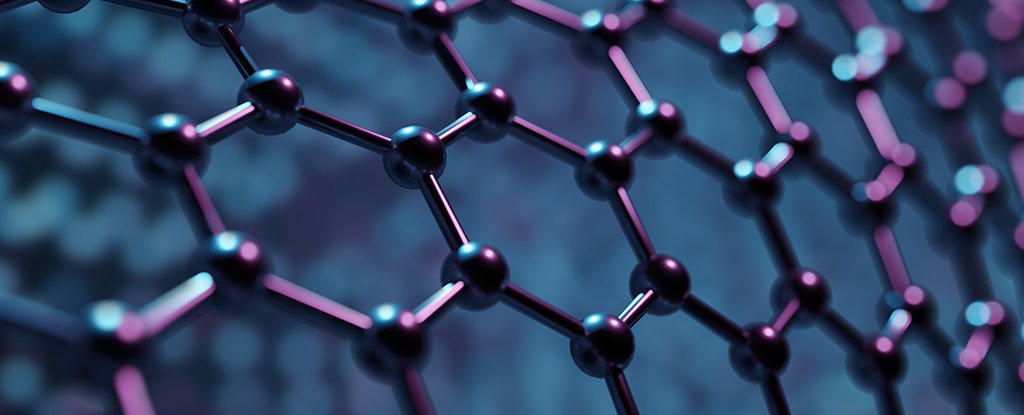

Основные области применения графена

(1) Применение в области электрохимии

Графен — это углеродный материал со слоистой сетчатой структурой. Он обладает превосходной электропроводностью, химической стабильностью и термической стабильностью. Его можно использовать в суперконденсаторах, литий-ионных аккумуляторах, натрий-ионных аккумуляторах, свинцово-кислотных аккумуляторах, литий-серных аккумуляторах, металл-воздушных аккумуляторах и т. д.

В будущем основным направлением исследований станет то, как использовать дешевое сырье и простые процессы для достижения высококачественного производства продукции и в полной мере использовать уникальные структурные преимущества графена для различных электрохимических устройств хранения энергии.

(2) Применение в области фотокаталитических материалов

Графен обладает превосходной электропроводностью, свойствами переноса электронов, высокой удельной площадью поверхности и другими свойствами.

(3) Применение в области коррозионно-стойких покрытий

Графеновые покрытия не только обладают катодной защитой эпоксидных покрытий с высоким содержанием цинка и экранирующими свойствами покрытий из стеклянных чешуек, но также обладают превосходной адгезией, водонепроницаемостью и прочностью.

(4) Применение в биомедицинской области

Поскольку поверхность GO содержит большое количество кислородсодержащих функциональных групп (-OH, -COOH и т. д.), это может сделать его обладающим хорошей гидрофильностью, а двумерный GO обладает хорошей биосовместимостью, поэтому у него есть потенциальные перспективы применения в биомедицинских областях, таких как загрузка лекарств и доставка генов.

(5) Применение в области датчиков

Графен обладает превосходными физическими и химическими свойствами, такими как высокая удельная площадь поверхности, высокая проводимость и биосовместимость, что способствует улучшению адсорбционной способности чувствительных молекул и увеличению скорости биохимических реакций. Эти превосходные свойства делают его идеальным материалом-кандидатом для изготовления датчиков.

(6) Применение в области интегральных схем

Графен обладает хорошей теплопроводностью и термической стабильностью и может быть введен в схемы на основе кремния для достижения цели улучшения быстрого рассеивания тепла.

(7) Применение в области солнечных элементов

Графен, как уникальный двумерный бесщелевой полупроводник, обладает такими свойствами, как высокая подвижность носителей заряда и высокая удельная площадь поверхности. Полученная пленка также обладает высокой оптической прозрачностью, проводимостью и гибкостью. Поэтому графен имеет широкий спектр применения в слое переноса электронов, слое переноса дырок, буферном слое, противоэлектроде и т. д. в солнечных элементах.

(8) Применение в области нанокомпозитов

Графен можно комбинировать с другими материалами с различными свойствами для формирования композитных материалов благодаря его рыхлой пористой структуре, высокой проводимости и высокой прочности материала. Благодаря превосходным свойствам, таким как высокая прочность, высокий модуль упругости, высокая удельная площадь поверхности и стабильность, механические свойства материалов могут быть эффективно улучшены или усилены.

(9) Применение в области поглощения электромагнитных микроволн

Графен не только обладает уникальной физической и химической структурой и превосходными механическими и электромагнитными свойствами, но и обладает хорошими свойствами поглощения микроволн. Кроме того, его можно комбинировать с магнитными наночастицами для получения нового типа поглощающего материала. Этот материал имеет как магнитные, так и электрические потери и имеет потенциальные перспективы применения в области электромагнитного экранирования и поглощения микроволн.

(10) Применение в других областях

Кислородсодержащие функциональные группы на GO могут адсорбироваться активными участками хлопчатобумажных тканей. Загрузка GO на хлопчатобумажные ткани может эффективно улучшить антибактериальные и УФ-защитные свойства тканей.

Графен считается идеальным материалом для хранения водорода из-за его превосходных характеристик, большой удельной площади поверхности и сверхвысокой механической прочности.

Знаете ли вы 4 степени талька?

Как пластиковый наполнитель, тальк может не только сэкономить использование смолы, но и значительно улучшить физические свойства продукта и играть армирующую роль. Тальковый порошок с достаточной тонкостью может значительно улучшить жесткость, ударную вязкость, сопротивление ползучести, твердость, стойкость к царапинам поверхности, термостойкость и температуру тепловой деформации продукта.

При выборе талька следует учитывать, по крайней мере, «четыре степени» самого талька, а именно: чистоту, белизну, хлопьевидность и тонкость. Вообще говоря, для оценки качества тальковых продуктов следует учитывать, по крайней мере, вышеуказанные четыре фактора.

Чистота

Чистота относится к содержанию талька в продукте. Тальк содержит примеси в природе и промышленном производстве, и невозможно существование 100% чистых тальковых продуктов в промышленности. Несомненно, чем выше чистота талькового порошка, тем лучше армирующий эффект. Некоторые примеси в тальковом порошке не только снижают чистоту талькового порошка, но и оказывают значительное влияние на характеристики конечного продукта.

Белизна

В тальковой промышленности существует два типа белизны: узкая белизна и широкая белизна. Узкая белизна — это общее определение белизны, которое может быть выражено синей белизной R457, Y, L*, белизной Ганца и белизной Хантера. Широкая белизна включает сухую белизну, влажную белизну и оттенок. Так называемая влажная белизна — это белизна, измеренная после добавления соответствующего количества ДМП (диметилфталата) к тальковому порошку.

Для одного и того же сырья, чем мельче размер частиц, тем выше белизна. Чем выше содержание влаги, тем ниже белизна. Хотя белизна не влияет на физические свойства продукта, очень важно поддерживать чистоту цвета для светлых продуктов.

Хлопья

Значительный усиливающий эффект талькового порошка на пластиковые изделия в основном обусловлен его уникальной микрохлопьевидной структурой. Чем более полная хлопьевидная структура талька, тем более очевиден его армирующий эффект. Два основных фактора, влияющих на хлопьевидность продукта, это: чистота талька и технология обработки порошка.

Примеси в тальке не имеют хлопьевидной структуры. Чем чище тальк, тем меньше примесей и тем лучше хлопьевидная структура. В процессе микронизации продукта хлопьевидная структура продукта сохраняется по-разному при использовании разных методов. Неправильные методы и условия эксплуатации могут даже разрушить его хлопьевидную структуру.

Тонкость

Микронизация — это тенденция развития продуктов из талька. Чем мельче продукт, тем лучше армирующий эффект. В то же время увеличивается поверхностная энергия частиц, они легко агломерируются, трудно диспергируются и дороги. Поэтому нам нужно выбирать продукты с соответствующей тонкостью в соответствии с нашим собственным техническим уровнем и фактическими потребностями, а не чем мельче, тем лучше.

Оценка размера частиц талькового продукта не может основываться только на средней тонкости. Существует как минимум два показателя для оценки качества продукта: D50 и D100 (или D98).

По мере того, как продукты становятся все тоньше и тоньше, у людей повышаются требования к микроскопической форме и распределению размеров частиц тонкого талька после измельчения. Основной показатель для оценки распределения размеров частиц сместился с D50 на D97, D98 и теперь D100. В то же время воспроизводимость распределения размеров частиц становится более строгой. При оценке продукта его средний размер частиц должен не только соответствовать требованиям, но, что более важно, распределение размеров частиц должно быть как можно более узким, с как можно меньшим количеством крупных частиц.

Продукт должен стремиться к достижению одинакового распределения размеров частиц для каждой партии, что очень сложно в производственной практике. В высококачественных тальковых продуктах контроль распределения размера частиц, особенно количества крупных частиц, является очень важной технологией, которая требует как высокоэффективного, высокоточного и надежного сортировочного оборудования, так и богатого опыта эксплуатации и возможностей обслуживания оборудования. В Китае всего 6-7 компаний, которые освоили относительно зрелую технологию контроля размера частиц.

Распределение размера частиц можно измерить с помощью прибора для измерения распределения размера частиц, включая лазерный метод и метод седиментации. Однако в производственной практике для определения количества крупных частиц в основном используется метод просеивания.

Стоит отметить, что тальк имеет большую удельную площадь поверхности и небольшую объемную плотность из-за собственной хлопьевидной структуры. Объемная плотность талька 325 меш составляет 0,8-0,9 г/см3, в то время как тальк 1250 меш снизился до 0,25-0,3 г/см3, а 4000 меш составляет всего около 0,12 г/см3. Это вызывает серьезное загрязнение пылью во время использования, трудности в смешивании, увеличение затрат и снижение урожайности. Кроме того, стоимость фрахта при поставках на большие расстояния довольно высока.

Значение нитрида кремния (SiNx) в чипах

![]()

В производстве микросхем есть материал, который играет жизненно важную роль, а именно нитрид кремния (SiNx). Хотя он может не получать такого же внимания, как другие более известные полупроводниковые материалы, такие как кремний (Si), арсенид галлия (GaAs) или нитрид галлия (GaN), его важность не вызывает сомнений. Можно сказать, что большинство микросхем будут использовать этот материал.

В полупроводниковой промышленности нитрид кремния, используемый в различных приложениях, часто неоднороден, как правило, представлен SiNx. SiNx — это аморфный материал, свойства которого зависят от соотношения азота и кремния, то есть значения x. При изменении значения x физические и химические свойства нитрида кремния также будут меняться. Нитрид кремния существует во многих формах, включая Si3N4, Si2N2, SiN и т. д.

Si3N4 — это кристаллический материал, что означает, что соотношение кремния и азота фиксировано. Когда значение x равно 4/3, SiNx равен Si3N4. Однако в практических приложениях SiNx часто не фиксирован, и его соотношение кремния к азоту можно регулировать, изменяя параметры процесса PVD или CVD.

Нитрид кремния обладает превосходными изоляционными свойствами с удельным сопротивлением до 10^14 Ом·см, что намного превосходит некоторые распространенные изоляционные материалы, такие как оксид кремния (SiO2). Его низкая диэлектрическая проницаемость делает его идеальным изоляционным слоем в микроволновых и радиочастотных приложениях. Слой нитрида кремния также действует как барьер для диффузии примесей в чипе. Он может предотвратить изменение характеристик устройства легирующими примесями, такими как бор и фосфор, посредством диффузии. Кроме того, он также может предотвратить диффузию ионов металлов, предотвращая неисправности, такие как короткие замыкания.

Нитрид кремния обладает превосходной термической стабильностью, которая определяется его особыми химическими свойствами и кристаллической структурой. Он может оставаться стабильным в условиях высоких температур без химического разложения или физических изменений, как другие материалы. Это потому, что в кристаллической структуре нитрида кремния каждый атом кремния объединен с четырьмя атомами азота в форме тетраэдра, и каждый атом азота также объединен с четырьмя атомами кремния в форме тетраэдра. Такая структура делает кристаллическую решетку нитрида кремния чрезвычайно стабильной и нелегко поддающейся деформации. Поэтому ее используют в качестве изолирующего слоя затвора при изготовлении транзисторов с высокой подвижностью электронов (HEMT).

Каковы преимущества SiNx перед SiO2?

Лучшая термическая стабильность, более высокая твердость и более сложная для травления.

Различия и применение кальцита и доломита

Кальцит и доломит — это карбонатные породы с похожей кристаллической структурой. Они являются обычными минералами в пластах и широко распространены в природе. Оба могут быть измельчены и широко использоваться во многих областях, но их состав и применение сильно различаются.

Основными компонентами кальцита и доломита являются карбонат кальция, но кальцит, осадочная порода, относительно твердый, с плохой пористостью и низкой проницаемостью, и подземные жидкости часто не могут хорошо проникать в него. Хотя доломит также содержит большое количество карбоната кальция, он также содержит значительное количество карбоната магния. Доломит имеет больше трещин, чем пласты карбоната кальция, поэтому он обладает хорошей проницаемостью.

И кальцит, и доломит можно измельчать и использовать. Кальцит можно измельчать в порошок, чтобы получить тяжелый карбонат кальция, который является широко используемым порошкообразным неорганическим наполнителем. Он обладает характеристиками высокой химической чистоты, высокой инертности, нелегко вступает в химические реакции и хорошей термической стабильностью. Поэтому его можно использовать в резине, пластике, бумажном производстве, строительстве (сухой раствор, бетон), искусственном мраморе, кормах, шпатлевочном порошке и других отраслях. Добавление большого количества порошка кальцита в резину может улучшить прочность резины на разрыв, прочность на разрыв и износостойкость; добавление порошка кальцита в пластиковые изделия может играть определенную роль скелета, что может не только повысить стабильность продукта, но и улучшить твердость продукта, гладкость поверхности и т. д.

Доломит имеет множество применений после измельчения в мелкий порошок, среди которых наиболее широко используется в области покрытий. Доломитовый порошок 325 меш является основным сырьем для белого порошка, а также может производить шпатлевочный порошок и сухой раствор. Измельчение до более чем 800 меш, белизна достигает 95, и после обработки поверхности его можно использовать в качестве наполнителя для латексной краски. Модифицированный доломитовый порошок также является наполнителем в резиновой и бумажной промышленности, что может улучшить эксплуатационные характеристики продукта и снизить затраты. Керамические заготовки также смешиваются с доломитовым порошком, что может снизить температуру обжига заготовки и повысить ее прозрачность. Кроме того, доломитовый порошок также является идеальным очистителем сточных вод и адсорбентом, а также может использоваться для изготовления средств для растапливания снега.

Производственная линия шаровой мельницы ALPA + удлинитель объединяет измельчение и транспортировку и может использоваться для приготовления ультратонкого порошка кальцита и доломита

【Области применения】: строительные материалы, химия, металлургия, покрытия, производство бумаги, резина, медицина, продукты питания и другие области.

【Применимые материалы】: боксит, каолин, барит, флюорит, тальк, шлак, известковый порошок, волластонит, гипс, известняк, фосфоритная руда, кальцит, мрамор, доломит, калиевый полевой шпат, кварцевый песок, бентонит, марганцевая руда и другие материалы.