การใช้คาร์บอนแบล็คหลังจากการบดและการเลือกอุปกรณ์

ในช่วงไม่กี่ปีที่ผ่านมา อุตสาหกรรมวัสดุใหม่ได้พัฒนาอย่างรวดเร็ว และคาร์บอนแบล็กซึ่งเป็นวัสดุใหม่ที่ทำจากคาร์บอนก็ได้รับความสนใจอย่างกว้างขวางจากตลาดเช่นกัน

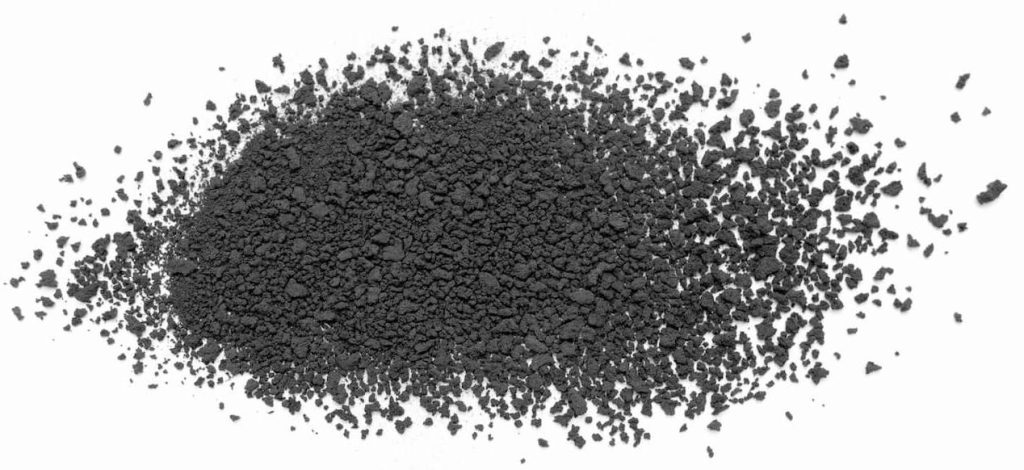

องค์ประกอบหลักของคาร์บอนแบล็กคือคาร์บอน ซึ่งมีการเสริมแรงยาง การระบายสี การนำไฟฟ้า และการดูดซับรังสีอัลตราไวโอเลตได้ดีเยี่ยม และถูกใช้ในอุตสาหกรรมต่างๆ

นอกจากน้ำมันยาง 40% แล้ว ผลิตภัณฑ์จากการกลั่นยางเสียยังมีคาร์บอนแบล็ก 30% อีกด้วย คาร์บอนแบล็กดิบ (50-60 เมช) จะถูกบดและแปรรูปให้มีขนาด 325 เมช

การใช้งานของการบดคาร์บอนแบล็ก

คาร์บอนแบล็กที่ผ่านการแปรรูปสามารถใช้เป็นสารเสริมแรงยางสำหรับการผลิตยางรถยนต์ นอกจากนี้ยังสามารถใช้เป็นเม็ดสี เช่น หมึก สารเคลือบ สารนำไฟฟ้าสำหรับแบตเตอรี่แห้ง ตัวเร่งปฏิกิริยา และวัสดุโลหะผสมที่มีความแข็งเป็นพิเศษ คาร์บอนแบล็กประมาณ 70% ของโลกใช้ในการผลิตยาง 20% ใช้สำหรับยางอื่นๆ และที่เหลือน้อยกว่า 10% ใช้ในอุตสาหกรรมต่างๆ เช่น สารเติมแต่งพลาสติก สีย้อม และหมึกพิมพ์

กระบวนการบดคาร์บอนแบล็ก

กระบวนการผลิตคาร์บอนแบล็กคือการส่งคาร์บอนแบล็กที่ผ่านการประมวลผลก่อนหน้านี้ไปยังเครื่องบดคาร์บอนแบล็กเพื่อบดและรวบรวมผง ขึ้นอยู่กับความละเอียดของผลิตภัณฑ์สำเร็จรูป สามารถเลือกเครื่องบดที่มีความละเอียดของผลิตภัณฑ์สำเร็จรูปต่างกันได้

ขั้นตอนแรก: ชิ้นส่วนคาร์บอนแบล็กขนาดใหญ่จะถูกขนส่งไปยังคลังสินค้าวัตถุดิบด้วยยานพาหนะพิเศษ จากนั้นวัสดุจะถูกส่งไปที่เครื่องบดกรามด้วยรถยก/ด้วยมือเพื่อบด และบดให้มีขนาดเล็กกว่าขนาดฟีดของเครื่องบด

ขั้นตอนที่สอง: คาร์บอนแบล็กที่บดโดยเครื่องบดจะถูกยกด้วยลิฟต์ไปยังถังเก็บ และวัสดุที่ระบายออกจากถังเก็บจะถูกป้อนไปยังเครื่องหลักโดยตัวป้อนอย่างสม่ำเสมอ

ขั้นตอนที่สาม: ผลิตภัณฑ์ที่มีคุณสมบัติในกระบวนการบดจะถูกคัดกรองโดยระบบคัดกรองและเข้าสู่ตัวรวบรวมผ่านท่อ หลังจากรวบรวมแล้ว ผลิตภัณฑ์จะถูกปล่อยออกผ่านวาล์วปล่อยเป็นผลิตภัณฑ์สำเร็จรูป และผลิตภัณฑ์ที่ไม่มีคุณสมบัติจะตกลงไปในเครื่องหลักเพื่อบดซ้ำ

ขั้นตอนที่สี่: การไหลของอากาศหลังจากการทำให้บริสุทธิ์ของผลิตภัณฑ์สำเร็จรูปจะไหลเข้าสู่พัดลมผ่านท่ออากาศที่เหลือเหนือตัวรวบรวมฝุ่น เส้นทางอากาศจะหมุนเวียน ยกเว้นแรงดันบวกจากพัดลมไปยังห้องบด การไหลของอากาศในท่ออื่นๆ จะไหลภายใต้แรงดันลบ และสภาพสุขาภิบาลภายในอาคารก็ดี

อุปกรณ์บด ALPA

1. การทำงานอัตโนมัติระดับสูง ลดต้นทุนแรงงาน

2. ขนาดอนุภาคของผลิตภัณฑ์สม่ำเสมอ มีการบดเป็นผงมากเกินไปน้อยลง และประสิทธิภาพการบดสูง

3. อุปกรณ์นี้บำรุงรักษาง่าย ประหยัดพลังงาน เป็นมิตรต่อสิ่งแวดล้อม และมีประสิทธิภาพการผลิตสูง

4. ใช้พื้นที่น้อย มีการลงทุนก่อสร้างอุปกรณ์ต่ำ และใช้พื้นที่มาก