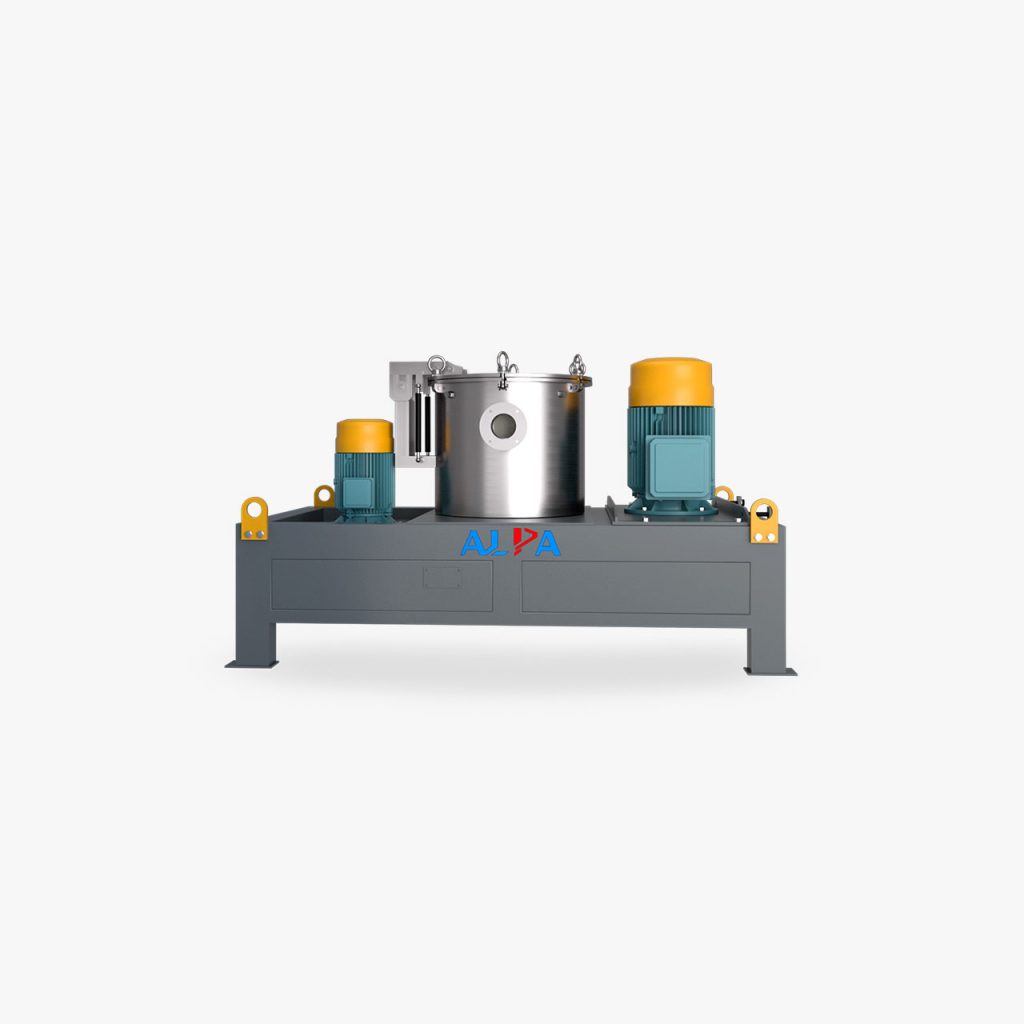

อะไรคือปัจจัยที่ส่งผลต่อการส่งออกของเครื่องบด?

เมื่อใช้เครื่องบดสำหรับการเจียร ผลลัพธ์จะได้รับผลกระทบจากหลายปัจจัย ส่วนใหญ่ได้รับผลกระทบจากปัจจัยต่าง ๆ เช่นขนาดอนุภาคของผลิตภัณฑ์สำเร็จรูป ความแข็งของวัสดุ ความชื้นของวัสดุ องค์ประกอบของวัสดุ ความหนืด ของวัสดุและประสิทธิภาพของมาตรการรองรับอุปกรณ์ หลังจากที่เราเข้าใจปัจจัยที่มีอิทธิพลตามสถานการณ์จริงแล้ว ให้ปรับเปลี่ยนปัจจัยที่มีอิทธิพลและพยายามหลีกเลี่ยงปัจจัยเหล่านั้น หากเป็นปัจจัยที่หลีกเลี่ยงไม่ได้และหลีกเลี่ยงไม่ได้ ให้หาวิธีปรับตัวเข้ากับสถานการณ์นี้ กล่าวโดยสรุป หลังจากที่เข้าใจปัจจัยที่มีอิทธิพลแล้ว เราก็สามารถเพิ่มผลผลิตของเครื่องบดได้ง่ายและเป็นวิทยาศาสตร์มากขึ้น

![]()

ประการแรกคือผลกระทบของขนาดอนุภาคของผลิตภัณฑ์สำเร็จรูป ข้อกำหนดความละเอียดสูง กล่าวคือ ยิ่งวัสดุที่จะบดด้วยเครื่องบดยิ่งละเอียด ผลลัพธ์การเจียรของเครื่องบดก็จะยิ่งน้อยลง หากลูกค้ามีความต้องการสูงสำหรับความละเอียดของวัสดุ พวกเขาสามารถกำหนดค่าอุปกรณ์อื่น ๆ ตามกำลังการผลิตของตนเองและความแข็งแกร่งทางเศรษฐกิจ

ประการที่สองความแข็งของวัสดุเจียร ยิ่งวัสดุมีความแข็งมากเท่าใด การเจียรก็จะยิ่งยากขึ้น และการสึกหรอของอุปกรณ์ก็จะรุนแรงมากขึ้นเท่านั้น ในการใช้อุปกรณ์ทุกวัน ควรใช้อย่างเคร่งครัดตามคำแนะนำของเครื่องบด ซึ่งเป็นจุดพื้นฐานของการใช้งานประจำวันและการบำรุงรักษาเครื่องบด พยายามอย่าใช้เครื่องบดมากเกินไปเพื่อทำงานในช่วงที่มีสมรรถนะสูง

ประการที่สามความชื้นของวัสดุบด กล่าวคือเมื่อปริมาณน้ำในวัสดุมีขนาดใหญ่ วัสดุจะยึดติดได้ง่ายในเครื่องบด และง่ายต่อการปิดกั้นระหว่างกระบวนการป้อนและลำเลียง วัสดุที่มีคุณภาพไม่สามารถแยกออกจากกันได้ง่ายภายใต้สภาวะลมที่เท่ากันซึ่งทำให้ความสามารถในการเจียรของเครื่องเจียรลดลง

ประการที่สี่ องค์ประกอบของวัสดุเจียร ก่อนเข้าสู่เครื่องบด ยิ่งมีผงละเอียดในวัตถุดิบมากเท่าใด ก็ยิ่งยึดติดได้ง่ายขึ้นเท่านั้น ซึ่งส่งผลต่อการลำเลียงและส่งผลให้ผลผลิตของเครื่องบด สำหรับวัสดุที่มีผงละเอียดจำนวนมาก ขอแนะนำให้คัดกรองวัสดุด้วยตะแกรงสั่นก่อนทำการเจียร

ประการที่ห้า ระดับการยึดเกาะของวัสดุที่เป็นผง นั่นคือยิ่งความหนืดของวัสดุมากเท่าไหร่ก็ยิ่งติดได้ง่ายขึ้นเท่านั้น ยิ่งมีความหนืดมากเท่าใด ผลผลิตของเครื่องบดก็จะยิ่งน้อยลงเท่านั้น และยังส่งผลต่ออายุการใช้งานของเครื่องบดอีกด้วย

ประการที่หกประสิทธิภาพการทำงานของอุปกรณ์สนับสนุน สำหรับการบดวัสดุเดียวกัน อุปกรณ์รุ่นต่างๆ จะมีผลลัพธ์ต่างกัน และประสิทธิภาพในการทำงานและความสามารถในการประสานงานของอุปกรณ์รองรับก็ส่งผลต่อเครื่องบดด้วยเช่นกัน

ในหลายอุตสาหกรรม ความสามารถในการบดที่มีประสิทธิภาพและความแม่นยำสูงของโรงสีเจ็ทได้ถูกนำมาใช้ในการเล่น

การกัดแบบเจ็ทคือการใช้วิธีการทางกลหรืออุทกพลศาสตร์เพื่อเอาชนะการเกาะติดกันของของแข็งและบดให้ละเอียดเพื่อบดอนุภาควัสดุที่สูงกว่า 3 มม. ถึง 1-45 ไมโครเมตร เป็นการแปรรูปวัสดุไฮเทคที่ปรับให้เข้ากับการพัฒนาวิทยาศาสตร์และเทคโนโลยีสมัยใหม่ เทคโนโลยี. สายการผลิตโรงสีเจ็ทที่ละเอียดเป็นพิเศษประกอบด้วยเครื่องบด เครื่องแยกไซโคลน เครื่องเก็บฝุ่นแบบพัลส์ พัดลม ฯลฯ

โรงสีเจ็ทมีคุณสมบัติที่ครอบคลุม เช่น การแยกอากาศ ไม่มีตาข่าย ขนาดอนุภาคสม่ำเสมอ และกระบวนการผลิตต่อเนื่อง ใช้การเคลื่อนที่สัมพัทธ์ระหว่างจานฟันที่เคลื่อนที่ได้และจานฟันคงที่ หรือกระแสลมความเร็วสูง เพื่อให้วัสดุถูกบดขยี้โดยแรงกระแทกของพื้นผิวฟัน แรงเสียดทานระหว่างวัสดุและแรงกระแทก วัสดุที่บดแล้วจะเข้าสู่เครื่องแยกไซโคลนเพื่อคายประจุผ่านแรงเหวี่ยงหมุนและแรงโน้มถ่วงของพัดลม ฝุ่นจะเข้าสู่ตัวเก็บฝุ่นแบบพัลส์และถูกดึงกลับโดยกระบอกกรอง ปรับความละเอียดในการเจียรด้วยหน้าจอ ตัวเครื่องทั้งหมดได้รับการออกแบบตามมาตรฐาน GMP ทั้งหมดทำจากสแตนเลส และไม่มีฝุ่นระหว่างกระบวนการผลิต

โรงสีเจ็ทมีการใช้กันอย่างแพร่หลายในยาสมุนไพรจีน ยาตะวันตก ยาฆ่าแมลง ชีววิทยา เครื่องสำอาง อาหาร อาหารสัตว์ อุตสาหกรรมเคมี และอุตสาหกรรมอื่น ๆ โดยเฉพาะอย่างยิ่งสำหรับไฟเบอร์ ความเหนียวสูง ความแข็งสูงและวัสดุอื่น ๆ เอฟเฟกต์การเจียรสมบูรณ์แบบยิ่งขึ้น

1. การผลิตกระดาษเคมี:

(1) ตัวเร่งปฏิกิริยา ultra-fine สามารถเพิ่มความเร็วในการแตกร้าวได้ 1 ถึง 5 เท่า;

(2) เส้นใยเคมีและสิ่งทอ ปรับปรุงความเรียบ (นอกเหนือจากไททาเนียมออกไซด์ ซิลิกอนออกไซด์);

(3) ยาง การเสริมแรง เพิ่มความสว่าง ต่อต้านริ้วรอย (แคลเซียมคาร์บอเนต ไททาเนียมออกไซด์);

(4) สี, สี, สีย้อม, การยึดเกาะสูง, ประสิทธิภาพสูง;

(5) สารเคมีในชีวิตประจำวัน เครื่องสำอาง ยาสีฟัน

2. ชีวการแพทย์:

(1) การฉีดระดับย่อยไมครอนและระดับนาโน

(2) การกลั่นยาเพื่อปรับปรุงอัตราการดูดซึม (แคลเซียมพิสิฐ);

(3) ผลิตภัณฑ์เพื่อสุขภาพที่ผ่านการกลั่นเพื่อปรับปรุงอัตราการดูดซึม

3. อุตสาหกรรมแปรรูปอาหารลึก:

(1) อาหารไฟเบอร์ รำข้าวสาลี รำข้าวโอ๊ต รำข้าวโพด กากจมูกข้าวโพด รำถั่ว รำข้าว กากหัวบีทน้ำตาล ชานอ้อย

(2) อาหารเสริมแคลเซียม กระดูกสัตว์ เปลือกหอย หนัง ฯลฯ ล้วนเป็นแคลเซียมอินทรีย์ ซึ่งร่างกายมนุษย์ดูดซึมและนำไปใช้ได้ง่ายกว่าแคลเซียมอนินทรีย์

(3) กระบวนการผลิตน้ำอัดลม การใช้เทคโนโลยีการบดอัดอากาศแบบไมโครเพื่อพัฒนาน้ำอัดลม เช่น ผงชา เครื่องดื่มที่เป็นของแข็งจากถั่ว ผงกระดูกละเอียดพิเศษเพื่อเตรียมเครื่องดื่มที่อุดมด้วยแคลเซียม ผงถั่วเขียวสำเร็จรูป เป็นต้น

การพัฒนาโรงสีเจ็ทได้ปรับปรุงความสามารถในการบดของอุตสาหกรรมอย่างมาก ด้วยการพัฒนาโรงสีเจ็ทและการวิจัยและพัฒนาโรงสีเจ็ทที่มีความละเอียดมาก บริษัทต่างๆ จำนวนมากขึ้นเรื่อยๆ ได้เลิกใช้แรงงานหนัก และมีประสิทธิภาพและแม่นยำยิ่งขึ้น

ปัจจัยที่มีผลต่อพารามิเตอร์ประสิทธิภาพของโรงสีเจ็ท

ปัจจัยที่ส่งผลต่อประสิทธิภาพของโรงสีเจ็ทรวมถึงพารามิเตอร์โครงสร้างและพารามิเตอร์กระบวนการ พารามิเตอร์โครงสร้างหมายถึงพารามิเตอร์ต่างๆ ของตัวเครื่องเอง รวมถึงโครงสร้างหัวฉีดและการเลือกอุปกรณ์คัดเกรด พารามิเตอร์กระบวนการหมายถึงพารามิเตอร์ต่างๆ ที่ส่งผลต่อประสิทธิภาพการทำงานของอุปกรณ์เนื่องจากการดำเนินการผลิต รวมถึงการควบคุมขนาดป้อน การควบคุมอัตราป้อน การเลือกของเหลวทำงานแรงดันสูง และข้อจำกัดของขนาดอนุภาค

รายละเอียดมีดังนี้:

1. การควบคุมขนาดอนุภาคให้อาหาร

โรงสีเจ็ทส่วนใหญ่มีขีดจำกัดบนบางประการเกี่ยวกับขนาดอนุภาคป้อน ยกตัวอย่างโรงสีฟลูอิไดซ์เบดเจ็ท หลังจากที่วัสดุเข้าสู่ห้องบดแล้ว ก็สามารถเร่งความเร็วได้เต็มที่ก่อนที่จะชนและบดกับอนุภาคอื่นๆ เป็นเรื่องยากที่อนุภาคขนาดใหญ่จะเร่งความเร็วจนสุดหลังจากเข้าไปในห้องบด ซึ่งจะทำให้อนุภาคขนาดใหญ่อยู่ในเครื่องนานเกินไป ส่งผลให้มีการใช้พลังงานมากเกินไป ดังนั้น ในการผลิตผงละเอียดพิเศษในปริมาณมาก การบดวัตถุดิบล่วงหน้าที่มีขนาดอนุภาคใหญ่เกินไปเป็นวิธีที่มีประสิทธิภาพในการประหยัดพลังงานและลดการบริโภค

2. สื่อการทำงาน

ในปัจจุบัน สื่อในการทำงานของโรงสีเจ็ทส่วนใหญ่เป็นอากาศอัด ไอน้ำร้อนยวดยิ่ง ก๊าซเฉื่อย ฯลฯ การเลือกของไหลทำงานมีอิทธิพลบางอย่างต่อผลการเจียรและความประหยัด ไอน้ำร้อนยวดยิ่งเหนืออากาศในแง่ของความลื่นไหลและอัตราการไหลที่สำคัญ และสามารถรับอัตราการไหลที่สูงขึ้นและสนามการไหลที่สม่ำเสมอ อย่างไรก็ตาม หากต้องการใช้ไอน้ำร้อนยวดยิ่งเป็นสารทำงาน ต้องแน่ใจว่าไอน้ำร้อนยวดยิ่งก่อนจะเข้าสู่อุปกรณ์การบดผลิตภัณฑ์ มิฉะนั้นจะทำให้วัสดุเกิดการควบแน่น

3. ความเร็วในการป้อน

อัตราป้อนงานเป็นพารามิเตอร์สำคัญที่สะท้อนถึงกำลังการผลิตของโรงสีเจ็ท ในกระบวนการเจียร การเลือกอัตราส่วนที่ดีที่สุดของอัตราการไหลของอากาศเข้าต่ออัตราการป้อนเป็นกุญแจสำคัญในการปรับปรุงประสิทธิภาพการเจียร ภายใต้สถานการณ์ปกติ ภายใต้สภาวะการไหลของอากาศเข้า อัตราป้อนจะเป็นสัดส่วนโดยตรงกับขนาดอนุภาคของผลิตภัณฑ์ อย่างไรก็ตาม หากความเร็วในการป้อนเร็วเกินไป จะเพิ่มความหนาแน่นของอนุภาคในเขตบดและรบกวนซึ่งกันและกัน ซึ่งไม่เอื้อต่อการเร่งความเร็วของอนุภาค และเป็นการยากที่จะบรรลุการชนกันที่เพียงพอและมีประสิทธิภาพระหว่าง อนุภาคซึ่งส่งผลต่อประสิทธิภาพการบด ความเร็วในการป้อนช้าเกินไป และอนุภาคอยู่ในโซนบดสำหรับเวลา ขยาย ซึ่งจะช่วยลดความหนาแน่นของอนุภาคและลดอัตราการชนกัน ส่งผลให้กำลังการผลิตลดลงและเพิ่มการใช้พลังงานต่อหน่วยของผลผลิต

4. ขีด จำกัด ความละเอียด

ในระหว่างกระบวนการบดของโรงสีเจ็ท เมื่อขนาดอนุภาคของวัสดุลดลง ความสม่ำเสมอของคริสตัลและความแข็งแรงของวัสดุจะเพิ่มขึ้น หลังจากไปถึงระดับหนึ่ง ขนาดอนุภาคของวัสดุจะไม่ลดลงหรือลดลงอย่างช้าๆ อีกต่อไป นั่นคือถึงขีดจำกัดการเจียรของวัสดุแล้ว ในเวลานี้พื้นที่ผิวจำเพาะของวัสดุเพิ่มขึ้น กิจกรรมพื้นผิวของอนุภาคเพิ่มขึ้น และการรวมตัวกันและการบดระหว่างอนุภาคจะอยู่ในสภาวะสมดุลแบบไดนามิก แม้ว่าเวลาในการเจียรจะนานขึ้น แต่ก็ยากที่จะลดขนาดอนุภาคของวัสดุลงได้อีก

คุณสมบัติของเครื่องบดละเอียดพิเศษ

หลังจากที่วัสดุละเอียดขึ้น คุณสมบัติใหม่มากมายจะปรากฏขึ้น เม็ดสี ยา ตัวเร่งปฏิกิริยา เซรามิกชั้นดี สารกัดกร่อน วัสดุแม่เหล็ก สารหล่อลื่นที่เป็นของแข็ง ผงโลหะ และลักษณะอื่นๆ อีกมากมายต้องใช้ผงละเอียดพิเศษ ผงละเอียดพิเศษต้องการขนาดอนุภาคที่ละเอียดมาก การกระจายขนาดอนุภาคที่สม่ำเสมอ และความบริสุทธิ์ของผลิตภัณฑ์สูง ดังนั้นจึงเป็นสิ่งสำคัญมากที่จะเลือกอุปกรณ์เจียรละเอียดพิเศษที่เหมาะสม

โรงสีเจ็ท

หลักการบด: กระแทก ชน ขนาดป้อน: <2 มม. ขนาดผลิตภัณฑ์ d97/μm: 3~45

ข้อได้เปรียบ:

- กระบวนการผลิตเป็นไปอย่างต่อเนื่อง กำลังการผลิตมีขนาดใหญ่ และระดับของระบบอัตโนมัติสูง

- ผลิตภัณฑ์ที่ผ่านกรรมวิธีมีขนาดอนุภาคเล็กและกระจายขนาดอนุภาคแคบ

- มีความบริสุทธิ์สูง เหมาะอย่างยิ่งสำหรับการบดยาและวัสดุอื่นๆ ที่ไม่อนุญาตให้ปนเปื้อน

- อนุภาคมีกิจกรรมสูงและกระจายตัวได้ดี

ข้อบกพร่อง: มีโซนตาบอดอยู่ภายในซึ่งจะทำให้ปรากฏการณ์ความล้มเหลวในการบดขยี้ มีข้อกำหนดบางประการสำหรับขีดจำกัดบนของขนาดฟีด และเป็นการยากที่จะบดขยี้วัสดุที่มีความหนาแน่น เส้นใย และเกล็ด

โรงสีสั่นสะเทือน

หลักการเจียร: เสียดทาน ชน เฉือน ขนาดป้อนอาหาร: <5 มม. ขนาดผลิตภัณฑ์ d97/um: 3~74

ประโยชน์: โครงสร้างกะทัดรัด ขนาดเล็ก น้ำหนักเบา ใช้พลังงานต่ำ ผลผลิตสูง ขนาดอนุภาคบดเข้มข้น กระบวนการง่าย ใช้งานง่าย บำรุงรักษาสะดวก และเปลี่ยนวัสดุซับได้ง่าย

ข้อบกพร่อง: บิดเบี้ยว อ่อนแอ; แบริ่งสึกหรออย่างรุนแรงและเสียหายได้ง่าย

โรงสีกวน

หลักการเจียร: แรงเสียดทาน ชน เฉือน ขนาดป้อน: <1 มม. ขนาดผลิตภัณฑ์ d97/μm: 2~45

ข้อได้เปรียบ: รอยเท้าขนาดเล็ก, การกระจายขนาดอนุภาคสม่ำเสมอ, ผลิตภัณฑ์พิเศษ, เสียงต่ำ, ประสิทธิภาพสูง, ประหยัดพลังงาน, มลพิษต่ำ และใช้งานง่าย

ข้อบกพร่อง: เนื่องจากความหนาแน่นของพลังงานที่ป้อนเข้าไม่สม่ำเสมอและการเกาะตัวของผงรอง มันยังคงเป็นผงไมครอนบดโดยทั่วไป เนื่องจากการทำงานด้วยความเร็วสูงของเครื่องกวน จึงทำให้เกิดปัญหาการสึกหรอและการถ่ายเทความร้อนอย่างหลีกเลี่ยงไม่ได้ ดังนั้นอุปกรณ์ประเภทนี้จึงไม่เหมาะสำหรับการเจียรวัสดุที่มีความแข็งสูงและวัสดุที่ไวต่อความร้อน

โรงสีคอลลอยด์

หลักการบด: แรงเสียดทาน แรงเฉือน ขนาดป้อน: <0.2 มม. ขนาดผลิตภัณฑ์ d97/μm: ≤20

ข้อได้เปรียบ:

- โครงสร้างเรียบง่าย บำรุงรักษาอุปกรณ์สะดวก

- เหมาะสำหรับวัสดุที่มีความหนืดสูงและอนุภาคขนาดใหญ่

ข้อบกพร่อง: อัตราการไหลของวัสดุไม่คงที่ สำหรับวัสดุที่มีความหนืดต่างกัน อัตราการไหลจะแตกต่างกันอย่างมาก เนื่องจากการเสียดสีความเร็วสูงระหว่างโรเตอร์สเตเตอร์กับวัสดุ ทำให้เกิดความร้อนมากขึ้นและทำให้วัสดุแปรรูปเสียหายได้ง่าย พื้นผิวสวมใส่ได้ง่ายขึ้นและหลังจากสวมใส่ผลการปรับแต่งจะลดลงอย่างมาก

โรงสีกระแทกทางกลความเร็วสูง

หลักการบด: แรงกระแทก แรงกระแทก แรงเฉือน ขนาดป้อน: <10 มม. ขนาดผลิตภัณฑ์ d97/μm: 8~45

ข้อได้เปรียบ:

- โครงสร้างที่เรียบง่ายและใช้งานง่าย

- รอยเท้าขนาดเล็กและประสิทธิภาพการบดสูง

- ต้นทุนการดำเนินงานของอุปกรณ์ต่ำ

- เหมาะสำหรับการแปรรูปผลิตภัณฑ์แร่อโลหะที่มีมูลค่าเพิ่มปานกลางและต่ำที่มีความแข็งปานกลางต่ำกว่า 1,000 เมช

ข้อบกพร่อง: เนื่องจากการทำงานความเร็วสูงของเครื่องจะทำให้เกิดปัญหาการสึกหรอ จึงไม่เหมาะสำหรับการบดวัสดุที่มีความแข็งสูง วัสดุที่มีความเหนียวมีความสามารถในการดูดซับแรงกระแทกที่แข็งแกร่งและไม่แตกหักง่าย ดังนั้นวัสดุที่มีความเหนียวสูงเกินไปจึงไม่ควรบดด้วยโรงสีประเภทนี้ นอกจากนี้ มีปัญหาในการสร้างความร้อนและต้องใช้มาตรการที่เหมาะสมในการบดสารที่ไวต่อความร้อน

โรงสีลูกกลิ้งแรงดันสูง

หลักการบด: การอัดรีด แรงเสียดทาน ขนาดป้อน: <30 มม. ขนาดผลิตภัณฑ์ d97/μm: 10 ~ 45

ข้อได้เปรียบ: การใช้พลังงานในการบดหน่วยต่ำ การใช้เหล็กต่อหน่วยต่ำ ความสามารถในการประมวลผลของหน่วยมีขนาดใหญ่ และผลิตภัณฑ์บดมีขนาดอนุภาคสม่ำเสมอ รอยเท้าขนาดเล็กและอัตราการทำงานของอุปกรณ์สูง

ข้อบกพร่อง: จะมีเอฟเฟกต์ขอบ, การสั่นสะเทือนและความอับชื้น, การสึกหรอของลูกกลิ้งบีบ ฯลฯ

เครื่องฉีดน้ำแรงดันสูง

หลักการบด: การอัดรีด แรงเสียดทาน ขนาดป้อน: <0.5 มม. ขนาดผลิตภัณฑ์ d97/μm: ≤45

ประโยชน์: มีความแตกแยกที่แข็งแกร่ง ประสิทธิภาพสูง ประหยัดพลังงาน และมลภาวะต่อสิ่งแวดล้อมต่ำ และสามารถปรับปรุงสภาพแวดล้อมแรงงานได้อย่างมาก

ข้อบกพร่อง: เทคโนโลยีการบดอัดน้ำแรงดันสูงยังอยู่ในช่วงเริ่มต้น และขอบเขตการใช้งานหลักมีเพียงไม่กี่วัสดุที่ต่ำกว่าความแข็งปานกลาง และต้องปรับปรุงความละเอียดหลังการบดให้เป็นผง ในเวลาเดียวกัน อุปกรณ์บดอัดน้ำแรงดันสูงไม่มีผลิตภัณฑ์ที่สามารถแข่งขันได้

เครื่องขัด

หลักการเจียร: แรงเสียดทาน ชน เฉือน ขนาดป้อน: <0.2 มม. ขนาดผลิตภัณฑ์ d97/μm: ≤20

ข้อได้เปรียบ: ประสิทธิภาพการผลิตสูง ความต่อเนื่องสูง ต้นทุนต่ำ และความละเอียดของผลิตภัณฑ์สูง

ข้อบกพร่อง: ไม่เหมาะสำหรับวัสดุที่มีความหนืดสูงและต้องมีการผสมล่วงหน้า

โรงสีลูกหมุน

หลักการเจียร: แรงเสียดทาน แรงกระแทก ขนาดป้อน: <5 มม. ขนาดผลิตภัณฑ์ d97/μm: 5~74

ประโยชน์: เหมาะสำหรับวัสดุที่หลากหลาย สามารถผลิตได้อย่างต่อเนื่องเป็นเวลานาน มีกำลังการผลิตขนาดใหญ่ สามารถตอบสนองความต้องการของการผลิตขนาดใหญ่ ง่ายต่อการปรับความละเอียดของผลิตภัณฑ์ และการบำรุงรักษาและ การจัดการเป็นเรื่องง่ายและง่ายต่อการดำเนินการ มีอุปกรณ์ปิดผนึกอย่างดีเพื่อป้องกันไม่ให้ฝุ่นบิน

ข้อบกพร่อง: ประสิทธิภาพการทำงานต่ำ ตัวเครื่องหนัก การกำหนดค่ามีราคาแพง และต้นทุนการผลิตสูง

ไซโคลนหรือไซโคลนไหลด้วยตนเอง

หลักการบด: กระแทก ชน เฉือน เสียดสี ขนาดป้อน: <40 มม. ขนาดผลิตภัณฑ์ d97/μm: 10~45

ประโยชน์: ใช้พลังงานต่ำ อุปกรณ์เสริมน้อย ง่ายต่อการตระหนักถึงการผลิต ระบบอัตโนมัติ ความละเอียดของผลิตภัณฑ์ค่อนข้างเสถียร

ข้อบกพร่อง: ไลเนอร์สึกเร็วและเปลี่ยนยาก และแร่แข็งนั้นไม่ง่ายต่อการจัดการ

เครื่องบดและปอกเปลือก

หลักการบด: แรงเสียดทาน ชน เฉือน ขนาดป้อน: <0.2 มม. ขนาดผลิตภัณฑ์ d97/μm: ≤20

ประโยชน์: ผลผลิตสูง ประสิทธิภาพการปอกสูง ขนาดผลิตภัณฑ์ที่ดี การผลิตต่อเนื่อง และพื้นที่ขนาดเล็ก

โฮโมจีไนเซอร์แรงดันสูง

หลักการบด: ผลการเกิดโพรงอากาศ การรั่วไหล และแรงเฉือน ขนาดอนุภาคป้อน: <0.03 มม. ขนาดอนุภาคของผลิตภัณฑ์ d97/μm: 1~10

ข้อดี: ขนาดเล็ก ประสิทธิภาพสูง พลังงานสูง เวลาตอบสนองที่รวดเร็ว ต้นทุนการดำเนินงานต่ำ

ที่มาของบทความ: China Powder Network

อะไรคือสาเหตุที่แกนหมุนของโรงสีเจ็ทเสียหายง่าย?

โรงสีเจ็ทเป็นหนึ่งในอุปกรณ์หลักสำหรับการเจียรละเอียดมาก มีการใช้กันอย่างแพร่หลายในการเจียรละเอียดพิเศษของแร่ธาตุอโลหะและวัตถุดิบทางเคมี ขีดจำกัดขนาดอนุภาคของผลิตภัณฑ์ขึ้นอยู่กับปริมาณของแข็งในกระแสก๊าซผสมและเป็นสัดส่วนโดยตรงกับการใช้พลังงานของหน่วย นอกจากขนาดอนุภาคละเอียดแล้ว ผลิตภัณฑ์การบดแบบไหลเวียนของอากาศยังมีลักษณะของการกระจายขนาดอนุภาคแคบ ชื่ออนุภาคเรียบ รูปร่างอนุภาคปกติ ความบริสุทธิ์สูง กิจกรรมสูง และการกระจายตัวที่ดี

โรงสีเจ็ทมีอุปกรณ์เสริมหลักมากมาย และส่วนประกอบเหล่านี้ยังเป็นชิ้นส่วนที่บอบบางอีกด้วย ถ้าคุณไม่ใส่ใจกับการบำรุงรักษา จะทำให้เกิดผลร้ายแรง โดยเฉพาะอย่างยิ่งการแตกหักของแกนหมุนของโรงสีเจ็ตจะทำให้เกิดการหยุดทำงาน และไม่สามารถประมาณการสูญเสียผลผลิตได้ ส่วนต่อไปนี้จะแนะนำสาเหตุของการแตกหักของแกนหมุนของโรงสีเจ็ต

สาเหตุของความเสียหายที่ง่ายของแกนเจียรแบบเจ็ท:

1. เนื่องจากโรงสีเจ็ทจำเป็นต้องบดและบดแร่ขนาดใหญ่เป็นเวลานาน แรงกระแทกทางกลจะทำให้แกนหมุนเสียหายเมื่อล้า หากใช้งานเป็นเวลานาน พื้นผิวของแกนหมุนจะสึกหรอและจะเกิดรอยร้าวหากไม่ดูแล

2. การจ่ายอากาศที่มากเกินไปจะทำให้เครื่องไหลเวียนอากาศทำงานมากเกินไป เมื่อใช้โรงสีเจ็ท จะต้องมีการป้อนอย่างเหมาะสม และปริมาณงานของแต่ละเครื่องมีจำกัด หากเกินขีดจำกัดนี้ ชิ้นส่วนจะเสียหายได้ง่ายระหว่างการโหลด ซึ่งจะส่งผลต่ออายุการใช้งานโดยรวมของโรงสีเจ็ท

3. ในกระบวนการขุดและขนส่ง แร่มักผสมกับเศษโลหะบางชนิด เมื่อวัตถุเหล่านี้ทะลุผ่านแม่เหล็กไฟฟ้าที่อยู่บริเวณส่วนบนของสายพาน เนื่องจากความสามารถในการดูดซับของแม่เหล็กไฟฟ้าที่อ่อนแอและลักษณะโลหะของวัสดุเหล็กแมงกานีส แม่เหล็กไฟฟ้าจึงไม่สามารถขจัดออกได้ ส่งผลให้วัสดุเหล่านี้รวมเข้ากับเครื่องบินเจ็ต โม่ในแร่และโคลน ทำให้เกิดผลกระทบกับเพลาหลักและส่วนอื่นๆ บ่อยครั้ง

จากเหตุผลข้างต้น เมื่อเราใช้งานเครื่องพ่นทราย หากเราต้องการใช้งานเป็นเวลานาน ให้พยายามให้แน่ใจว่าปริมาณงานของมันอยู่ในขอบเขตที่เครื่องสามารถทนต่อได้ และในขณะเดียวกันก็ให้ความสนใจกับมัน งานบำรุงรักษา งานบำรุงรักษาที่ดี ยังช่วยให้ใช้งานเครื่องได้ดียิ่งขึ้น

[โรงสีบอล + ลักษณนามอากาศ] การกำหนดค่านี้คุ้มค่ามาก

ในปัจจุบันเนื่องจากการเพิ่มขึ้นของราคาวัตถุดิบและราคาสินค้าสำเร็จรูปที่ลดลง องค์ประกอบแรกที่ผู้ผลิตที่ไม่ใช่เหมืองแร่หลายรายพิจารณาก่อนการผลิตคือการควบคุมต้นทุน ในบรรดารูปแบบการบดหลายแบบ การกำหนดค่าของ "Ball Mill + Air Classifier" นั้นคุ้มค่ามาก ดังนั้นจึงได้รับการยกย่องอย่างกว้างขวาง ให้ฉันแนะนำเหตุผลเฉพาะ การวิเคราะห์ข้อดีของการรวมกันนี้สามารถแบ่งออกเป็นสามส่วน: "การทำแห้ง การกัดลูก และการคัดเกรด"

1. การอบแห้ง

การอบแห้งเป็นเรื่องง่ายที่มองข้ามในการแนะนำสายการผลิต แต่ก็มีความสำคัญมากเช่นกัน ทั้งนี้เนื่องจากแร่ดิบมีความชื้น 10-15% หากไม่แห้งก่อนกระบวนการเจียร วัสดุพื้นจะเกาะตัวได้ง่ายและส่งผลต่อการผลิตในภายหลัง

ในแง่ของการจับคู่ โดยทั่วไปจะใช้เครื่องอบแห้งแบบสามสูบ เนื่องจากแผ่นเหล็กโลหะนำความร้อนได้เร็วกว่าวัสดุที่ถูกทำให้แห้ง แผ่นเหล็กและแผ่นยกของตัวกระบอกสูบจึงได้รับความร้อนก่อน จากนั้นความร้อนจะถูกถ่ายเทไปยังวัสดุโดยการนำและการแผ่รังสี อุณหภูมิจะสูงขึ้นหลังจากถูกความร้อน และไอน้ำถูกแยกออกจากวัสดุและปล่อยสู่ชั้นบรรยากาศพร้อมกับควันและฝุ่นหลังจากผ่านอุปกรณ์กำจัดฝุ่น เพื่อให้ได้ผลการเป่าแห้งที่ดีขึ้น จะจับคู่กับมาตราส่วนควบคุมความเร็วของการวัดแสง เพื่อให้บรรลุวัตถุประสงค์ของการป้อนที่สม่ำเสมอและปรับปรุงประสิทธิภาพการอบแห้ง

2. โรงสีลูก

ปัจจุบันโรงสีลูกเป็นหนึ่งในเครื่องบดที่ใช้กันอย่างแพร่หลายมากที่สุด เนื่องจากการผลิตที่ยอดเยี่ยมและความสามารถในการบดที่ดี จึงเป็นที่นิยมอย่างมากในด้านที่ไม่เกี่ยวกับการขุด อย่างไรก็ตาม เพื่อให้ "คุ้มค่า" ยังมีความรู้มากมายในโรงสีลูก ตัวอย่างเช่น อัตราส่วนที่เหมาะสมของตัวกลางในการเจียร-ในขณะที่การเจียรดำเนินไป การกระจายขนาดอนุภาคยังคงลดลงอย่างต่อเนื่อง และแรงบดที่จำเป็นสำหรับการเจียรอนุภาคก็เปลี่ยนไปเช่นกัน เมื่อขนาดอนุภาคถึงระดับความละเอียดหนึ่ง วิธีการบดจะถูกละทิ้ง การบดกระแทกหลักจะค่อยๆ เปลี่ยนเป็นการบดแบบหลัก ดังนั้น เพื่อให้การเจียรลูกกลางในโรงสีลูกเป็นไปตามข้อกำหนดของการกระแทกและการเจียร จำเป็นต้องทำการ "คัดเกรด" และใช้ลูกบดขนาดกลางที่ใหญ่กว่ากับลูกบดขนาดกลางที่เล็กกว่าเพื่อให้ได้ผลการเจียรที่ดีขึ้น . .

การปรับปรุงประสิทธิภาพของวัสดุเจียรสื่อเทียบเท่ากับการประหยัดพลังงาน อย่างไรก็ตาม อัตราส่วนเฉพาะของสื่อการเจียรต้องกำหนดตามเงื่อนไขการผลิตจริง โดยทั่วไปแล้ว โรงสีลูกล้อสามารถบดวัสดุตาข่าย 325-2000 ได้อย่างเต็มที่

3. การให้คะแนน

ในกระบวนการเจียร มักมีเพียงส่วนหนึ่งของผงที่ตรงตามข้อกำหนดขนาดอนุภาค หากผลิตภัณฑ์ที่มีคุณสมบัติตรงตามข้อกำหนดไม่ได้ถูกแยกออกจากกันตามเวลา จะทำให้สิ้นเปลืองพลังงานและมีการบดมากเกินไปสำหรับผลิตภัณฑ์บางอย่าง นอกจากนี้ หลังจากที่อนุภาคได้รับการขัดเกลาในระดับหนึ่งแล้ว ปรากฏการณ์ของการบดและการเกาะเป็นก้อนก็เกิดขึ้น และแม้แต่การรวมตัวของอนุภาคก็จะใหญ่ขึ้นและกระบวนการเจียรก็แย่ลง ด้วยเหตุนี้ จึงควรจัดประเภทผลิตภัณฑ์ในระหว่างการเตรียมผงละเอียดพิเศษเพื่อปรับปรุงประสิทธิภาพการเจียรและลดการใช้พลังงาน

ลักษณนามอากาศมีข้อดีของต้นทุนต่ำ สะดวก และใช้งานง่าย และสามารถจับคู่กับอุปกรณ์บดเชิงกลต่าง ๆ เพื่อสร้างสายการผลิตผงไมโครโพรเซสซิง เพื่อเพิ่มประสิทธิภาพการทำงานของตัวแยกประเภท ส่วนประกอบต่างๆ ของตัวแยกประเภทสามารถเพิ่มประสิทธิภาพได้

จากข้างต้น โดยการจับคู่และการเพิ่มประสิทธิภาพที่เหมาะสม "สายการผลิตบอลมิลล์ + ลักษณนามอากาศ" สามารถบรรลุการลงทุนต่ำ ใช้พลังงานต่อหน่วยต่ำ ปริมาณผงละเอียดสูงในผลิตภัณฑ์สำเร็จรูป และการทำงานของอุปกรณ์ที่เสถียร ช่วยให้ลูกค้าประหยัดการลงทุนได้อย่างมีประสิทธิภาพ และต้นทุนการดำเนินงาน การเพิ่มผลกำไรของผลิตภัณฑ์ เรียกว่าผลิตภัณฑ์ "ที่คุ้มค่าสูง" ในด้านที่ไม่เกี่ยวกับการขุด

ข้อดีของการใช้โรงสีเจ็ทคืออะไร?

เนื่องจากข้อได้เปรียบอันทรงพลังของโรงสีเจ็ตเอาชนะข้อบกพร่องของเครื่องบดแบบดั้งเดิม จึงมีการใช้โรงสีเจ็ตกันอย่างแพร่หลายมากขึ้นเรื่อยๆ ข้อดีของโรงสีเจ็ทคืออะไร? มาดูกันเลยละกัน

1. ขนาดเม็ดเจียรมีขนาดเล็กและกระจายตัวได้สม่ำเสมอ เนื่องจากการกระจายแรงบนวัสดุของโรงสีเจ็ทค่อนข้างสม่ำเสมอ เครื่องบดละเอียดพิเศษเป็นอุปกรณ์ที่ใช้การแยกอากาศ การเจียรด้วยแรงดันสูง การตัดเฉือน และเทคโนโลยีอื่นๆ เพื่อให้ได้วัสดุแห้งที่ละเอียดเป็นพิเศษ ประกอบด้วยห้องบดทรงกระบอก ล้อเจียร รางเจียร พัดลม ระบบรวบรวมวัสดุ ฯลฯ การตั้งค่าของระบบการจัดหมวดหมู่ไม่เพียงแต่จำกัดอนุภาคขนาดใหญ่อย่างเคร่งครัด แต่ยังหลีกเลี่ยงการเกิดการบดมากเกินไป ผงที่มีการกระจายขนาดอนุภาคสม่ำเสมอ ในเวลาเดียวกัน พื้นที่ผิวจำเพาะของไมโครพาวเดอร์ก็เพิ่มขึ้นอย่างมาก และความสามารถในการดูดซับและการละลายก็เพิ่มขึ้นตามลำดับเช่นกัน ประหยัดวัตถุดิบและปรับปรุงการใช้ประโยชน์: หลังจากการเจียรละเอียดพิเศษ ผงละเอียดพิเศษระดับนาโนพิเศษสามารถใช้โดยตรงสำหรับการเตรียมการผลิต ในขณะที่ผลิตภัณฑ์การเจียรทั่วไปยังคงต้องการการเชื่อมโยงระดับกลางเพื่อตอบสนองความต้องการของการใช้งานและการผลิตโดยตรง ซึ่งอาจทำให้เสียวัตถุดิบ ดังนั้นกระบวนการนี้จึงเหมาะอย่างยิ่งสำหรับการบดวัตถุดิบหายาก

2. ลดมลภาวะและเป็นมิตรต่อสิ่งแวดล้อมมากขึ้น: การเจียรละเอียดแบบ Ultra-fine ดำเนินการในระบบปิด ซึ่งไม่เพียงแต่หลีกเลี่ยงมลภาวะของสิ่งแวดล้อมโดยรอบด้วยผงขนาดเล็กเท่านั้น แต่ยังป้องกันไม่ให้ผลิตภัณฑ์ปนเปื้อนด้วยฝุ่นละอองในอากาศ . ดังนั้นโรงสีเจ็ทจึงถูกนำไปใช้กับอาหารและผลิตภัณฑ์เพื่อสุขภาพเพื่อควบคุมความถ่วงจำเพาะของจุลินทรีย์และฝุ่นอย่างมีประสิทธิภาพ เครื่องบดละเอียดพิเศษมีความเร็วสูงและสามารถบดที่อุณหภูมิต่ำได้ เทคโนโลยีการเจียรแบบละเอียดพิเศษใช้การบดแบบเจ็ทที่มีความเร็วเหนือเสียง การเจียรแบบเย็น และวิธีการอื่นๆ ซึ่งแตกต่างจากวิธีการบดแบบบริสุทธิ์ทางกลแบบเดิมอย่างสิ้นเชิง วัสดุที่บดแล้วจะเคลื่อนไปยังพื้นที่การจำแนกประเภทโดยมีกระแสน้ำไหลออกภายใต้แรงดูดของพัดลม ภายใต้แรงเหวี่ยงที่แข็งแกร่งที่เกิดจากกังหันการจำแนกประเภทหมุนด้วยความเร็วสูง วัสดุที่หยาบและละเอียดจะถูกแยกออกจากกัน และอนุภาคละเอียดที่ตรงตามข้อกำหนดขนาดอนุภาคจะเข้าสู่เครื่องแยกไซโคลนและการกำจัดฝุ่นผ่านวงล้อการจำแนกประเภท อนุภาคหยาบจะถูกทิ้งลงในพื้นที่บดและบดต่อไป

3. ในระหว่างกระบวนการเจียร จะไม่มีปรากฏการณ์ความร้อนสูงเกินไปในพื้นที่ และสามารถบดที่อุณหภูมิต่ำได้ ความเร็วนั้นรวดเร็วและสามารถทำได้ในทันที ดังนั้น ส่วนผสมที่ออกฤทธิ์ทางชีวภาพในผงจึงสามารถคงรักษาไว้ได้สูงสุด ดังนั้นจึงผลิตผลิตภัณฑ์คุณภาพสูงที่จำเป็น

ระบบป้องกันการไหลเวียนของไนโตรเจนเพื่อขจัดอันตรายด้านความปลอดภัยที่อาจเกิดขึ้น

โรงสีเจ็ทป้องกันไนโตรเจนมีพื้นฐานมาจากโรงสีเจ็ทฟลูอิไดซ์เบด โดยใช้ไนโตรเจนหรือคาร์บอนไดออกไซด์เป็นตัวกลางในการบด ซึ่งประกอบด้วยระบบบีบอัดไนโตรเจน ระบบกรองไนโตรเจน ระบบบด ระบบการจำแนก ระบบรวบรวม การให้อาหาร / ระบบขนถ่าย ระบบเสริมการทดสอบความบริสุทธิ์ของไนโตรเจน ระบบผลิตไนโตรเจน และระบบควบคุมไฟฟ้า

สายการผลิตทั้งหมดของอุปกรณ์บดอัดอากาศที่หุ้มด้วยไนโตรเจนใช้การดำเนินการแรงดันลบที่ปิดสนิท และจะไม่มีมลพิษฝุ่นและฝุ่นละอองในไซต์การผลิต การใช้การควบคุมการเขียนโปรแกรม PLC มาตรการด้านความปลอดภัยเป็นแบบหลายง่ามและทำงานควบคู่กัน และมีมาตรการเดียวเท่านั้นที่มีประสิทธิภาพในการป้องกันอันตรายด้านความปลอดภัยที่อาจเกิดขึ้น

ระบบสามารถประมวลผลวัสดุได้หลากหลาย โดยมีความทนทานต่อการสึกหรอสูงและมีการสึกหรอต่ำ หลังจากการป้องกันภายในของอุปกรณ์ ผลิตภัณฑ์ไม่มีมลพิษทางเหล็ก เทคโนโลยีสนามการไหลแบบลำดับชั้นสามารถได้รับประสิทธิภาพการเจียรที่ดีที่สุดและการกระจายขนาดอนุภาคที่เข้มงวด และขนาดอนุภาคการเจียรสามารถปรับเปลี่ยนได้ตามอำเภอใจระหว่าง 3-74 ไมครอน

คุณสมบัติ:

- ขอบเขตการใช้งานกว้าง ตามลักษณะของผงไวไฟ ระเบิด และออกซิไดซ์ได้ ก๊าซเฉื่อยที่เหมาะสมสามารถเลือกเป็นก๊าซป้องกันได้

- สามารถควบคุมความบริสุทธิ์ของก๊าซเฉื่อยได้ตามข้อกำหนดของกระบวนการและคุณลักษณะของผลิตภัณฑ์

- ก๊าซเฉื่อยถูกนำกลับมาใช้ใหม่โดยมีการสูญเสียต่ำและต้นทุนต่ำ

- ช่องระบายความร้อนที่เหมาะสม อุณหภูมิอากาศของระบบที่ต่ำกว่า เหมาะอย่างยิ่งสำหรับการประมวลผลวัสดุจุดหลอมเหลวต่ำที่ไวต่อความร้อน

- การใช้เทคโนโลยีการปิดผนึกก๊าซแบบปิดหน้าแบบใหม่ช่วยให้มั่นใจได้ถึงการกระจายขนาดอนุภาคที่สม่ำเสมอและปรับปรุงความถูกต้องของการจำแนกประเภท

- ปรับโครงสร้างของอุปกรณ์ให้เหมาะสมและปรับปรุงประสิทธิภาพของอุปกรณ์ ซึ่งสามารถกระจายและแยกผง ultrafine และโพลิเมอร์ที่เกาะติดกันได้อย่างมีประสิทธิภาพ

- โครงสร้างใบพัดแบบคัดเกรดที่ปรับให้เหมาะสม ช่องการไหลที่สม่ำเสมอ เสถียรและสมบูรณ์ การสูญเสียแรงดันต่ำของใบพัด และการจำแนกประเภทวัสดุที่แม่นยำ

- การทำงานที่ปิดสนิท การกำจัดฝุ่นอัตโนมัติแบบพัลส์ การกรองวัสดุกรองที่มีความแม่นยำสูง ประสิทธิภาพการรวบรวมสูง

- โรงสีเจ็ทป้องกันไนโตรเจนยังสามารถใช้เพื่อกระจายผงโลหะที่เกาะติดกัน เช่น ผงเหล็ก ผงโคบอลต์ ผงไททาเนียม ผงโลหะผสม ฯลฯ เพื่อให้มั่นใจในความเสถียรของคุณสมบัติของวัตถุดิบในขณะที่แตกหัก

[แป้งในชีวิต] แป้งโรยตัวมีอยู่ทุกที่

แป้งได้รับชื่อเพราะเนื้อนุ่มและเนื้อครีมเข้มข้น เป็นแร่แมกนีเซียซิลิเกตที่ประกอบด้วยน้ำซึ่งมีโครงสร้างเป็นชั้นๆ ซึ่งส่วนใหญ่ประกอบด้วยแมกนีเซียมซิลิเกต อลูมินา นิกเกิลออกไซด์และอื่นๆ แมกนีเซียมซิลิเกตมีผลในการดูดซึมและการดูดซึม การบริหารช่องปากสามารถป้องกันเยื่อบุทางเดินอาหารอักเสบและออกแรงต้านอาการท้องร่วงและอาการท้องร่วง นอกจากนี้ยังสามารถป้องกันการดูดซึมสารพิษในทางเดินอาหาร

แป้งโรยตัวมีคุณสมบัติทางกายภาพและทางเคมีที่ดีเยี่ยม เช่น การหล่อลื่น ป้องกันการยึดเกาะ ช่วยในการไหล ทนไฟ ทนกรด ฉนวน จุดหลอมเหลวสูง ไม่ใช้สารเคมี พลังการซ่อนที่ดี ความนุ่มนวล ความมันเงาที่ดี การดูดซับแรง ฯลฯ และเป็น ใช้กันอย่างแพร่หลายในการเคลือบ, สี, พลาสติก, การผลิตกระดาษ, เซรามิก, เครื่องสำอาง, ยา, อาหาร, ของใช้ในชีวิตประจำวันและอุตสาหกรรมอื่น ๆ

#01 การประยุกต์ใช้ในพลาสติก

แป้งฝุ่นของโครงสร้างเกล็ดเป็นวัสดุเสริมแรงที่มีประสิทธิภาพในพลาสติก มันสามารถให้พลาสติกมีความแข็งแกร่งและทนต่อการคืบคืบและเงาที่ดีกว่าโดยไม่คำนึงถึงอุณหภูมิปกติและอุณหภูมิสูง

การเติมแป้งฝุ่นสามารถเปลี่ยนคุณสมบัติต่างๆ ของพลาสติกได้ เช่น การหดตัวของแม่พิมพ์ ความแข็งผิว โมดูลัสดัด ความต้านทานแรงดึง แรงกระแทก อุณหภูมิการเปลี่ยนรูปจากความร้อน กระบวนการขึ้นรูป และความเสถียรของมิติของผลิตภัณฑ์ การเพิ่มแป้งโรยตัวลงในพลาสติกโพลีเอทิลีนและพลาสติกโพลีโพรพิลีนสามารถปรับปรุงความแข็งผิวและความต้านทานการขีดข่วนของพื้นผิวของผลิตภัณฑ์ได้อย่างมีประสิทธิภาพ

#02 การใช้งานในการเคลือบ

แป้งทาตัวมีคุณสมบัติในการแขวนลอยที่ดี กระจายตัวง่าย และมีฤทธิ์กัดกร่อนต่ำ ในการเคลือบผิว แป้งทาตัวสามารถทำหน้าที่เป็นตัวเติมเหมือนโครงกระดูก ลดต้นทุนการผลิตในขณะที่เพิ่มความแข็งของฟิล์มสี เพิ่มความเสถียรของรูปร่างของผลิตภัณฑ์ และมีความขาวสูง ขนาดอนุภาคสม่ำเสมอและกระจายตัวได้ดี

แป้งทาตัวที่มีโครงสร้างอนุภาคเป็นขุยทำให้ฟิล์มเคลือบมีความทนทานต่อน้ำสูงและเคลือบฟันไม่ซึมผ่าน แป้งโรยตัวที่มีโครงสร้างอนุภาคเส้นใยสามารถปรับปรุงคุณสมบัติการไหลและการปรับระดับของสารเคลือบ และในขณะเดียวกันก็สามารถปรับปรุงความทนทานต่อสภาพอากาศของสารเคลือบได้

แป้งส่วนใหญ่จะใช้ในสีรองพื้นและสารเคลือบระดับกลาง ผลิตภัณฑ์หลายชนิด ไพรเมอร์สำหรับการอบด้วยแฟลช และสีสำหรับยานพาหนะขนส่งมักเลือกใช้แป้งโรยตัว สีรองพื้นสำหรับโครงสร้างเหล็กสามารถใช้แป้งโรยตัวได้ทั้งหมดหรือบางส่วนเพื่อปรับปรุงการตกตะกอนของสารเคลือบ แรงทางกลของฟิล์มเคลือบ และความสามารถในการเคลือบซ้ำ

#03 การประยุกต์ใช้ในการทำกระดาษ

แป้งโรยตัวมีคุณสมบัติเฉพาะตัว เช่น โครงสร้างเป็นชั้น ความนุ่มนวล และไม่ชอบน้ำ มีข้อได้เปรียบที่ชัดเจนในอุตสาหกรรมการทำกระดาษและสามารถนำไปใช้กับผลิตภัณฑ์ของอุตสาหกรรมการผลิตกระดาษระดับสูงและต่ำต่างๆ แป้งฝุ่นสำหรับทำกระดาษมีลักษณะความขาวสูง ขนาดอนุภาคคงที่ และมีการเสียดสีต่ำ กระดาษที่ทำโดยการเพิ่มแป้งฝุ่นของกระดาษสามารถทำให้กระดาษมีความเรียบและละเอียด เพิ่มอายุการใช้งานของกระดาษ และมีพื้นผิวที่ไม่ชอบน้ำและสามารถพิมพ์ได้ดี

#04 การประยุกต์ใช้ในเครื่องสำอาง ยา และอาหาร

แป้งมักใช้เป็นวัสดุเสริมในการหล่อลื่นเพื่อเติมลงในเครื่องสำอาง เช่น แป้งทัลคัม และแป้งเสริมความงาม เนื่องจากให้สัมผัสที่ละเอียดและราคาต่ำ เป็นฟิลเลอร์คุณภาพสูงในอุตสาหกรรมเครื่องสำอาง

แป้งโรยตัวประกอบด้วยซิลิกอนจำนวนมาก มีผลในการปิดกั้นรังสีอินฟราเรดจึงช่วยเพิ่มคุณสมบัติกันแดดและป้องกันอินฟราเรดของเครื่องสำอาง

แป้งโรยตัวสามารถใช้เป็นสารเติมแต่งในอุตสาหกรรมยาและอาหาร เป็นวัสดุเสริมทั่วไปสำหรับการเตรียมยา และใช้กันอย่างแพร่หลายในการเคลือบยาเม็ดเคลือบน้ำตาลและผงฝุ่นสำหรับใช้ภายนอก มีคุณสมบัติไม่เป็นพิษ ไม่มีกลิ่น มีความขาวสูง ละลายได้ดี มีความมันวาว รสนุ่ม และมีความเรียบเนียนสูง ค่า PH คือ 7-9 และจะไม่ทำให้ผลิตภัณฑ์เดิมเสื่อมคุณภาพ

แป้งฝุ่นนั้นไม่เป็นอันตราย ในกระบวนการผลิต ความบริสุทธิ์ส่วนใหญ่ขึ้นอยู่กับคุณภาพของแหล่งแร่ แร่แป้งทัลก์มักประกอบด้วยแร่ใยหินที่เกี่ยวข้องในปริมาณที่แปรผัน แร่ใยหินถือเป็นสารก่อมะเร็งที่รุนแรง ดังนั้นจึงใช้แป้งโรยตัวในเครื่องสำอาง ยารักษาโรค ฯลฯ เมื่อนำไปใช้ในอุตสาหกรรม การตรวจจับและควบคุมส่วนประกอบใยหินมีความสำคัญอย่างยิ่ง

#05 การประยุกต์ใช้ในเซรามิกส์

แป้งฝุ่นสามารถใช้ทำเครื่องลายครามความถี่สูง พอร์ซเลนวิทยุ เซรามิกอุตสาหกรรมต่างๆ เซรามิกสถาปัตยกรรม เซรามิกที่ใช้ในชีวิตประจำวัน และเคลือบเซรามิก มีคุณสมบัติไม่เปลี่ยนสีที่อุณหภูมิสูง ความขาวเพิ่มขึ้นหลังจากการเผา ความหนาแน่นสม่ำเสมอ ความมันเงาที่ดี และพื้นผิวเรียบ

พอร์ซเลนแป้งทำมาจากแร่ทัลค์ (3MgO.4SiO2.H2O) เป็นวัตถุดิบหลัก โดยเติมดินเหนียวและ BaTi03 และส่วนผสมอื่นๆ ในปริมาณที่เหมาะสมผ่านการผสม การบด การขึ้นรูป และการเผาผนึกที่อุณหภูมิสูง เฟสคริสตัลหลักของพอร์ซเลนแป้งโรยตัวเป็นโปรโตเอนสแตไทต์ นั่นคือ แมกนีเซียมเมทาซิลิเกต (สูตรทางเคมีคือ MgSio3) ซึ่งเป็นเซรามิกที่มีโครงสร้างความถี่สูงที่มีคุณสมบัติทางไฟฟ้าที่ดีเยี่ยมและราคาต่ำ มักใช้เป็นฉนวนในอุปกรณ์ความถี่สูง

การพัฒนาอย่างรวดเร็วของวิทยาศาสตร์และเทคโนโลยีได้กระตุ้นให้เกิดการเกิดขึ้นอย่างต่อเนื่องของวัสดุใหม่ ๆ และการเกิดขึ้นของวัสดุใหม่ยังช่วยส่งเสริมการพัฒนาวิทยาศาสตร์และเทคโนโลยีอีกด้วย "ผงสามารถใช้เป็นวัสดุได้ ไม่มีความวิจิตรเกิดขึ้น" เทคโนโลยีการแปรรูปผงมีบทบาทสำคัญในการพัฒนาและการใช้วัสดุ เทคโนโลยีผง ALPA มุ่งเป้าไปที่ความละเอียดอ่อนเป็นพิเศษ การทำให้บริสุทธิ์เป็นพิเศษ ฟังก์ชันเฉพาะ ความปลอดภัยและการปกป้องสิ่งแวดล้อม และให้บริการแบบเต็มกระบวนการส่วนหน้าสำหรับอุตสาหกรรมวัสดุใหม่ การใช้เทคโนโลยีโรงสีไอน้ำทำให้สามารถผลิตชิ้นงานที่มีความละเอียดสูงและต้นทุนต่ำได้ ตัวอย่างเช่น แป้งโรยตัว ผลิตภัณฑ์มีขนาดอนุภาค 1μm และความหนาของแผ่น 300 นาโนเมตร แร่ธาตุที่เหมาะสม ได้แก่ ทัลค์ กราไฟต์ ไมกา วอลลาสโตน ดินขาว ฯลฯ

[ผงชีวิต] แคลเซียมคาร์บอเนตรอบตัวเรา

แคลเซียมคาร์บอเนต CaCO₃ เป็นสารประกอบอนินทรีย์ที่เรียกว่าหินปูน หินอ่อน ฯลฯ แคลเซียมคาร์บอเนตเป็นกลาง โดยทั่วไปไม่ละลายในน้ำ แต่ละลายได้ในกรดไฮโดรคลอริก เป็นหนึ่งในสารทั่วไปบนโลก มีอยู่ในอาราโกไนต์ แคลไซต์ ชอล์ก หินปูน หินอ่อน และหินอื่นๆ นอกจากนี้ยังเป็นส่วนประกอบหลักของกระดูกหรือเปลือกหอยของสัตว์ แคลเซียมคาร์บอเนตเป็นวัสดุก่อสร้างที่สำคัญซึ่งใช้ในอุตสาหกรรมได้หลากหลาย มันถูกใช้กันอย่างแพร่หลายในการผลิตกระดาษ, โลหะ, แก้ว, การทำอัลคาไล, ยาง, ยา, เม็ดสี, สารเคมีอินทรีย์และภาคอื่น ๆ

ยาง

แคลเซียมคาร์บอเนตเป็นสารตัวเติมที่เก่าและใหญ่ที่สุดชนิดหนึ่งที่ใช้ในอุตสาหกรรมยาง แคลเซียมคาร์บอเนตเต็มไปด้วยผลิตภัณฑ์ยางจำนวนมาก ซึ่งไม่เพียงแต่สามารถเพิ่มปริมาณของผลิตภัณฑ์เท่านั้น แต่ยังช่วยประหยัดยางธรรมชาติหรือยางสังเคราะห์ที่มีราคาแพงอีกด้วย เพื่อให้บรรลุวัตถุประสงค์ในการลดต้นทุน นาโนเมตร ultrafine แคลเซียมคาร์บอเนตมีลักษณะของ ultrafine และ ultrapure รูปร่างคริสตัลและขนาดอนุภาคถูกควบคุมอย่างมีประสิทธิภาพในระหว่างกระบวนการผลิต และพื้นผิวถูกดัดแปลง จึงทำให้ยางมีโครงสร้างสามมิติและมีการกระจายตัวที่ดี มันสามารถปรับปรุงผลการเสริมแรงของวัสดุ

การทำกระดาษ

แคลเซียมคาร์บอเนตส่วนใหญ่จะใช้เป็นสารตัวเติมสำหรับกระดาษในการผลิตกระดาษ การเพิ่มแคลเซียมคาร์บอเนตจำนวนมากลงในกระดาษจะช่วยให้มั่นใจได้ถึงความแข็งแรงและความขาวของกระดาษ และช่วยลดต้นทุนได้ในเวลาเดียวกัน การใช้แคลเซียมคาร์บอเนตในปริมาณมากในอุตสาหกรรมกระดาษขึ้นอยู่กับข้อเท็จจริงที่ว่าอุตสาหกรรมกระดาษระหว่างประเทศได้เปลี่ยนจากการผลิตกระดาษที่เป็นกรดไปเป็นกระบวนการผลิตกระดาษที่เป็นด่างหรือเป็นกลาง เพื่อให้สามารถใช้แคลเซียมคาร์บอเนตที่มีราคาไม่แพงจำนวนมากแทนแป้งและ ดินจีน.

แคลเซียมคาร์บอเนตเป็นสารตัวเติมสำหรับทำกระดาษมีข้อดีดังต่อไปนี้: ①ความขาวสูง ②ความเทอะทะ; ③ความทนทาน; ④การระบายอากาศ; ⑤สามารถใช้เป็นอาหารเสริมสำหรับไททาเนียมไดออกไซด์ ⑥การเสียดสีต่ำ ⑦ปรับปรุงความนุ่มนวล ⑧ปรับปรุงประสิทธิภาพการดูดซับหมึก ⑨การดูดซับรังสีอัลตราไวโอเลตต่ำ ⑩สามารถควบคุมการเผาไหม้ได้

หมึกและเพ้นท์

ในอุตสาหกรรมหมึกพิมพ์ แคลเซียมคาร์บอเนตดัดแปลงกรดสเตียริกถูกนำมาใช้ หมึกสูตรมีความหนืดดี ประสิทธิภาพการพิมพ์ดี และมีความเสถียรสูง อนุภาคละเอียดเข้ากันได้ดีกับวัตถุดิบอื่น ๆ ดังนั้นผลิตภัณฑ์ที่พิมพ์จึงราบรื่น จุดสมบูรณ์ กำลังครอบคลุมแข็งแรง และความมันวาวสูง ในฐานะที่เป็นฟิลเลอร์ แคลเซียมหนักสามารถปรับปรุงความเงาและความสว่างของหมึกได้

แคลเซียมคาร์บอเนตสามารถใช้เป็นเม็ดสีขาวในสารเคลือบเพื่อทำหน้าที่เป็นโครงกระดูก แคลเซียมคาร์บอเนตสามารถใช้เป็นเม็ดสีขยายในอุตสาหกรรมการเคลือบ เนื่องจากแคลเซียมคาร์บอเนตมีสีขาว สีที่ค่อนข้างเป็นยาง ราคาของตัวทำละลายจึงถูกกว่า และอนุภาคก็ละเอียด และสามารถกระจายตัวในสีได้อย่างสม่ำเสมอ ดังนั้นจึงใช้เม็ดสีขยายจำนวนมาก เนื่องจากการปรับปรุงความตระหนักในการปกป้องสิ่งแวดล้อม จึงมีการใช้สีน้ำจำนวนมากในการเคลือบสถาปัตยกรรม เนื่องจากแคลเซียมคาร์บอเนตเป็นสีขาว ชอบน้ำ และราคาไม่แพง จึงมีศักยภาพในการใช้งานที่หลากหลาย

พลาสติก

แคลเซียมคาร์บอเนตใช้กันอย่างแพร่หลายในการเติมโพลิไวนิลคลอไรด์ (PVC) โพลิเอทิลีน (PE) โพลิโพรพิลีน (PP) อะคริโลไนไตรล์บิวทาไดอีน-สไตรีนโคพอลิเมอร์ (ABS) และเรซินอื่นๆ การเพิ่มแคลเซียมคาร์บอเนตมีผลบางอย่างในการปรับปรุงคุณสมบัติบางอย่างของผลิตภัณฑ์พลาสติกเพื่อขยายขอบเขตการใช้งาน ในการแปรรูปพลาสติก สามารถลดการหดตัวของเรซิน ปรับปรุงการไหล ควบคุมความหนืด และยังสามารถปรับปรุงความเสถียรของมิติของผลิตภัณฑ์พลาสติก และปรับปรุงพลาสติก ความแข็งและความแข็งแกร่งของผลิตภัณฑ์สามารถปรับปรุงประสิทธิภาพการประมวลผลของพลาสติก ปรับปรุงความต้านทานความร้อนของผลิตภัณฑ์พลาสติก ปรับปรุงสายตาเอียงของพลาสติก และลดต้นทุนของผลิตภัณฑ์พลาสติก

เครื่องสำอาง

การเพิ่มแคลเซียมคาร์บอเนตนาโนเมตรลงในเครื่องสำอางสามารถทำให้ผลิตภัณฑ์มีความละเอียดอ่อนและเรียบเนียน และปรับปรุงประสิทธิภาพและคุณภาพของผลิตภัณฑ์ ใช้เป็นสารเติมแต่งสำหรับทำแป้งเซ็ตติ้งเมคอัพ ซึ่งสามารถขจัดความสว่างของรองพื้น ปกป้องการยึดเกาะของผิว และมีผลการดูดซับน้ำมันในระดับปานกลางและป้องกันเหงื่อ มันยังสามารถใช้เป็นแป้งเรียบ ไม่ระคายเคืองผิว มีสีสม่ำเสมอ และมีพลังซ่อนบางอย่าง. แนวโน้มการพัฒนาเครื่องสำอางในและต่างประเทศในปัจจุบันคือการรักษา มีประโยชน์ใช้สอย และเป็นธรรมชาติ นาโนเมตรแคลเซียมคาร์บอเนตตรงตามมาตรฐานอาหารและยา เป็นไปตามข้อกำหนดพิเศษของเครื่องสำอางและคาดว่าจะถูกนำมาใช้อย่างเต็มที่ในเครื่องสำอางระดับไฮเอนด์มากขึ้นเรื่อย ๆ

อาหาร

ในฐานะที่เป็นวัตถุเจือปนอาหาร ควรเติมแคลเซียมคาร์บอเนตในปริมาณเล็กน้อย โดยปกติไม่เกิน 2% เพื่อให้แน่ใจว่าได้รับแคลเซียมที่จำเป็นต่อร่างกายมนุษย์ ในอาหารบางชนิด (เช่น หมากฝรั่งและช็อกโกแลต) แคลเซียมคาร์บอเนตถูกใช้เป็นสารเสริม ซึ่งไม่เพียงแต่ช่วยลดต้นทุน แต่ยังทำหน้าที่เป็นวัสดุเมทริกซ์อีกด้วย

ก่อสร้างและตกแต่ง

แคลเซียมคาร์บอเนตมีบทบาทสำคัญในคอนกรีตในอุตสาหกรรมก่อสร้าง ไม่เพียงแต่ช่วยลดต้นทุนการผลิต แต่ยังเพิ่มความเหนียวและความแข็งแรงของผลิตภัณฑ์อีกด้วย

แคลเซียมคาร์บอเนตส่วนใหญ่จะใช้ในกระบวนการผลิตของเพดานทนไฟ ซึ่งสามารถปรับปรุงความขาว ความสว่าง และประสิทธิภาพการกันไฟของผลิตภัณฑ์

แคลเซียมคาร์บอเนตบริสุทธิ์และปราศจากสิ่งเจือปนใช้ในอุตสาหกรรมกระเบื้องปูพื้นเพื่อเพิ่มความขาวและความต้านทานแรงดึงของผลิตภัณฑ์ ปรับปรุงความเหนียวของผลิตภัณฑ์ และลดต้นทุนการผลิต

เมมเบรนระบายอากาศ

สามารถเพิ่มวัสดุแคลเซียมคาร์บอเนตลงในเมมเบรนที่ระบายอากาศได้เป็นวัสดุที่ระบายอากาศได้ เป็นส่วนประกอบสำคัญอย่างหนึ่งในการผลิตและแปรรูปวัสดุเมมเบรนที่ระบายอากาศได้ ตัวพาถูกสร้างขึ้นโดยการเพิ่มสัดส่วนของแคลเซียมคาร์บอเนตและถูกยืดออก เพื่อให้ฟิล์มที่ระบายอากาศได้มีการกระจายตัวที่มีความหนาแน่นสูงและมีเอกลักษณ์เฉพาะ และมีรูพรุนขนาดเล็กที่เชื่อมต่อถึงกันจำนวนมากที่มีโครงสร้างพิเศษ

ในด้านแร่ธาตุที่ไม่ใช่โลหะ เช่น แคลเซียมคาร์บอเนต ALPA จะช่วยให้คุณมีตัวเลือกมากขึ้น รวมถึงเทคโนโลยีการจำแนกประเภทโรงสีลูกปืน เทคโนโลยีโรงสีไอน้ำ เทคโนโลยีโรงสีเจ็ท และวิธีการอื่นๆ สำหรับการแปรรูปแร่ที่ไม่ใช่โลหะ ซึ่งสามารถกำหนดเป้าหมายได้ที่ หลายชนิด แร่ธาตุที่ไม่ใช่โลหะหลายชนิดของวัสดุต่างกันได้รับการประมวลผล และสามารถบรรลุอัตราการครอบคลุมสูงสุดด้วยการปรับเปลี่ยนน้อยที่สุดผ่านเทคโนโลยีการปรับเปลี่ยนพื้นผิว ในด้านการใช้งานแคลเซียมคาร์บอเนตระดับไฮเอนด์ ALPA ครอง 70% ของตลาด

กระบวนการจำแนกประเภทโรงสีลูกสามารถรับรู้การผลิตขนาดใหญ่และต้นทุนต่ำ ยกตัวอย่างแคลเซียมคาร์บอเนต ผลผลิตประจำปีของสายการผลิตเดียวของผลิตภัณฑ์ D97:μm สามารถเข้าถึง 100,000 ตัน และการใช้พลังงานต่อตันของผลิตภัณฑ์คือ 150 กิโลวัตต์ต่อชั่วโมง เทคโนโลยีการดัดแปลงพื้นผิวตรงกับการใช้แร่ธาตุในอุตสาหกรรมยางและพลาสติก เช่น กระบวนการดัดแปรต่อเนื่อง 3 ม้วน กระบวนการดัดแปลงแบบต่อเนื่องของโรงสีกระแสหมุนวน กระบวนการดัดแปลงแบบต่อเนื่องของพินมิลล์ กระบวนการดัดแปลงแบบไม่ต่อเนื่องของตัวกวนสูง เป็นต้น ซึ่งสามารถใช้ได้ ตามวัสดุที่แตกต่างกัน กระบวนการดัดแปลงและตัวดัดแปลงที่แตกต่างกันทำให้ได้อัตราการครอบคลุมสูงสุดโดยมีตัวดัดแปลงน้อยที่สุด ปริมาณการเติมแต่งประมาณ 0.8~1.2% และอัตราการเคลือบสามารถเข้าถึงประมาณ 98%