คุณสมบัติของวัสดุคอมโพสิตไฟเบอร์กลาส

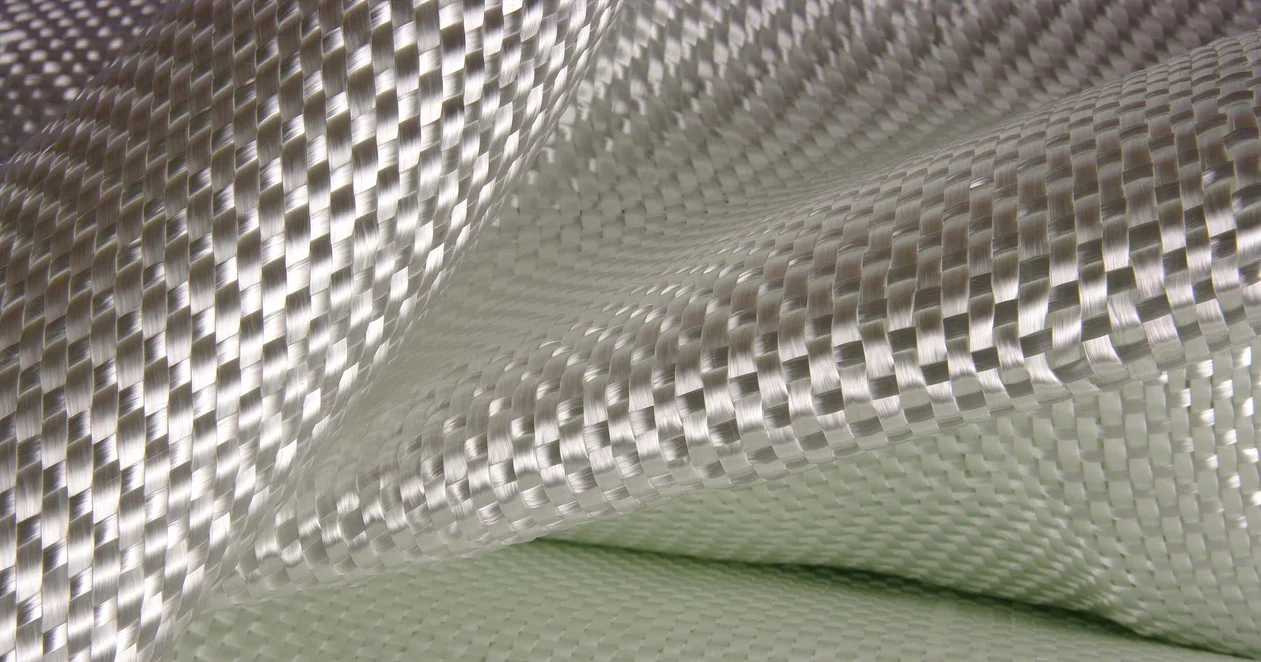

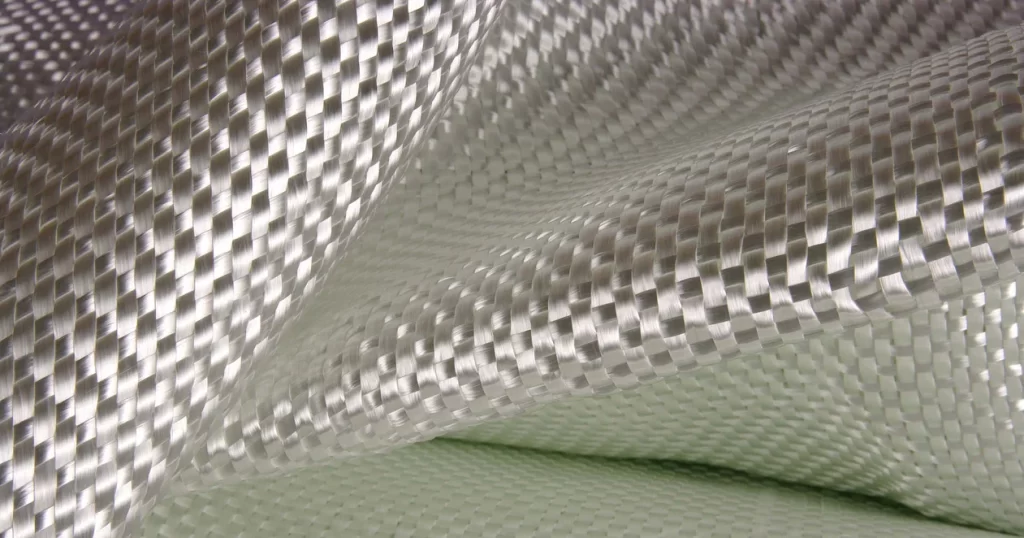

ไฟเบอร์กลาสเป็นวัสดุที่ประกอบด้วยใยแก้วละเอียดมากจำนวนมาก ผลิตขึ้นโดยการบังคับให้แก้วหลอมเหลวผ่านตะแกรง ซึ่งจะปั่นให้เป็นเส้นใยแล้วจึงรวมกันเพื่อสร้างใยแก้ว

คอมโพสิตไฟเบอร์กลาสเป็นวัสดุพลาสติกเสริมแรงที่ประกอบด้วยใยแก้วฝังอยู่ในเมทริกซ์เรซิน คอมโพสิตไฟเบอร์กลาสมีความแข็งแรงเฉพาะที่ยอดเยี่ยม มีน้ำหนักเบาแต่มีคุณสมบัติเชิงกลใกล้เคียงกับโลหะ ไม่เป็นสนิม ทนต่อกรด ด่าง ความชื้น และสภาพแวดล้อมที่มีละอองเกลือเป็นเวลานาน และมีอายุการใช้งานยาวนานกว่าวัสดุโลหะแบบดั้งเดิม ประสิทธิภาพการทำงานสามารถปรับให้เหมาะสมได้โดยการปรับการวางใยและประเภทของเรซิน และสามารถแปรรูปเป็นรูปร่างที่ซับซ้อนได้ ไม่เป็นสื่อไฟฟ้าและโปร่งใสต่อคลื่นแม่เหล็กไฟฟ้า และเหมาะสำหรับส่วนประกอบฟังก์ชันพิเศษ เช่น อุปกรณ์ไฟฟ้าและเรโดม เมื่อเปรียบเทียบกับวัสดุคอมโพสิตระดับไฮเอนด์ เช่น คาร์บอนไฟเบอร์ ไฟเบอร์กลาสมีราคาถูกกว่าและเป็นตัวเลือกวัสดุประสิทธิภาพสูงที่ประหยัด

วัสดุคอมโพสิตไฟเบอร์กลาสที่ใช้ในเครื่องบินที่บินในระดับความสูงต่ำ

ใช้กันอย่างแพร่หลายในสาขาของโดรน

ตัวเครื่องและส่วนประกอบโครงสร้าง: พลาสติกเสริมไฟเบอร์กลาส (GFRP) ใช้กันอย่างแพร่หลายในส่วนประกอบโครงสร้างหลัก เช่น ตัวเครื่อง ปีก และหางของโดรน เนื่องจากมีน้ำหนักเบาและมีความแข็งแรงสูง

วัสดุใบมีด: ในการผลิตใบพัดของโดรน ไฟเบอร์กลาสจะใช้ร่วมกับวัสดุ เช่น ไนลอน เพื่อเพิ่มความแข็งแรงและความทนทาน

วัสดุสำคัญสำหรับเครื่องบินขึ้นและลงจอดในแนวตั้งแบบไฟฟ้า (eVTOL)

โครงฟิวส์และปีก: เครื่องบิน eVTOL มีข้อกำหนดด้านน้ำหนักเบาเป็นอย่างยิ่ง และวัสดุคอมโพสิตเสริมไฟเบอร์กลาสมักใช้ร่วมกับคาร์บอนไฟเบอร์เพื่อปรับปรุงโครงสร้างตัวเครื่องและลดต้นทุน

ส่วนประกอบที่ใช้งานได้: ไฟเบอร์กลาสยังใช้ในอุปกรณ์เอวิโอนิกส์ eVTOL (เช่น เครื่องขยายกำลัง RF) และคุณสมบัติในการทนต่ออุณหภูมิและฉนวนที่สูงทำให้เป็นตัวเลือกที่เหมาะสม

ไฟเบอร์กลาสเป็นวัสดุพื้นฐานเชิงกลยุทธ์ในเครื่องบินที่บินในระดับความสูงต่ำ จึงมีแนวโน้มการใช้งานที่หลากหลายในโดรน eVTOL และสาขาอื่นๆ ด้วยการสนับสนุนนโยบายและความก้าวหน้าทางเทคโนโลยี ความต้องการของตลาดจะเติบโตอย่างต่อเนื่องและกลายเป็นพลังสำคัญในการส่งเสริมการพัฒนาเศรษฐกิจในพื้นที่ราบต่ำ

ทองคำที่ถูกละเลย: ผงขัดแร่หายาก

ผงขัดที่มีส่วนประกอบของเซเรียมแรร์เอิร์ธเป็นผงขัดแรร์เอิร์ธที่ได้รับความนิยมในปัจจุบัน ผงขัดนี้มีประสิทธิภาพในการขัดที่ยอดเยี่ยมและสามารถปรับปรุงพื้นผิวของผลิตภัณฑ์หรือชิ้นส่วนได้ ผงขัดนี้เป็นที่รู้จักในชื่อ "ราชาแห่งผงขัด" อุตสาหกรรมการแปรรูปแก้วและอุตสาหกรรมอิเล็กทรอนิกส์เป็นสาขาการใช้งานหลักของผงขัดแรร์เอิร์ธ ของเสียจากผงขัดแรร์เอิร์ธที่ล้มเหลวหลังการขัดคิดเป็นประมาณ 70% ของผลผลิตในแต่ละปี ส่วนประกอบของเสียส่วนใหญ่มาจากเศษผงขัดแรร์เอิร์ธ ของเหลวเสีย เศษแก้วจากชิ้นงานขัด ผิวเจียร (พอลิเมอร์อินทรีย์) จากผ้าขัด น้ำมัน และสิ่งเจือปนอื่นๆ และสัดส่วนของส่วนประกอบแรร์เอิร์ธคือ 50% วิธีการกำจัดผงขัดแรร์เอิร์ธที่ล้มเหลวได้กลายเป็นปัญหาสำคัญสำหรับบริษัทการใช้งานปลายน้ำ

ปัจจุบัน วิธีการที่ใช้กันทั่วไปในการรีไซเคิลขยะผงขัดแรร์เอิร์ธคือ การแยกทางกายภาพและการแยกทางเคมี

วิธีการแยกทางกายภาพ

(1) วิธีการลอยตัว

ในช่วงไม่กี่ปีที่ผ่านมา เทคโนโลยีลอยตัวถูกนำมาใช้กันอย่างแพร่หลายในการบำบัดขยะมูลฝอย เนื่องจากความแตกต่างของความชอบน้ำของส่วนประกอบในผงขัดโลหะหายากจากขยะ จึงเลือกใช้สารลอยตัวที่แตกต่างกันเพื่อปรับปรุงความสัมพันธ์ของส่วนประกอบในสารละลายน้ำ โดยปล่อยให้อนุภาคที่ชอบน้ำอยู่ในน้ำ จึงบรรลุวัตถุประสงค์ของการแยก อย่างไรก็ตาม ขนาดของอนุภาคผงขัดมีผลต่ออัตราการคืนตัวจากการลอยตัว และความบริสุทธิ์ในการคืนตัวยังไม่เพียงพอ

ในระหว่างการลอยตัว จะเลือกใช้ตัวรวบรวมที่แตกต่างกัน และผลการกำจัดสิ่งเจือปนจะแตกต่างกันอย่างมาก Yang Zhiren และคณะพบว่าเมื่อค่า pH ของกรดสไตรีนฟอสโฟนิกอยู่ที่ 5 อัตราการกู้คืนของซีเรียมออกไซด์และแลนทานัมออกไซด์หลังจากการลอยตัวจะสูงถึง 95% ในขณะที่อัตราการกู้คืนของแคลเซียมฟลูออไรด์และฟลูออโรอะพาไทต์อยู่ที่สูงสุดเพียง 20% เท่านั้น อนุภาคที่มีเส้นผ่านศูนย์กลางน้อยกว่า 5 ไมครอนจะต้องถูกแยกเพิ่มเติมเพื่อกำจัดสิ่งเจือปนอันเนื่องมาจากผลการลอยตัวที่ไม่ดี

(2) วิธีการแยกด้วยแม่เหล็ก

ผงขัดโลหะหายากจากขยะมีแม่เหล็ก จากนี้ Mishima และคณะได้ออกแบบอุปกรณ์ที่มีสนามแม่เหล็กแนวตั้งเพื่อกู้คืนสารละลายขัดเงาของแร่ธาตุหายาก เมื่ออัตราการไหลของสารละลายผงของเสียอยู่ที่ 20 มม./วินาที เวลาในการหมุนเวียนคือ 30 นาที ความเข้มข้นของสารละลายอยู่ที่ 5% และค่า pH ของสารละลายอยู่ที่ 3 ประสิทธิภาพการแยกซีเรียมไดออกไซด์และสารตกตะกอนเหล็กสามารถไปถึง 80% หากเปลี่ยนทิศทางของสนามแม่เหล็กเป็นระดับแนวนอน จากนั้นจึงเติมสารละลาย MnCl2 ลงไป ซิลิกอนไดออกไซด์และอะลูมิเนียมออกไซด์ที่มีคุณสมบัติแม่เหล็กตรงกันข้ามก็สามารถแยกออกจากซีเรียมไดออกไซด์ได้

(3) วิธีการอื่น

Takahashi และคณะได้แช่แข็งสารละลายผงของเสียที่มีอนุภาคจับตัวได้ยากที่อุณหภูมิ -10°C แล้วจึงละลายในสภาพแวดล้อมที่ 25°C สิ่งเจือปนและออกไซด์ของแร่ธาตุหายากจะก่อตัวเป็นชั้น ซึ่งช่วยให้การรวมตัวและการกู้คืนสารที่มีประโยชน์ในของเสียเป็นไปได้ง่ายขึ้น

วิธีการแยกทางเคมี

วิธีการทางเคมีส่วนใหญ่ใช้กระบวนการกู้คืนหลังจากการละลายกรดและการคั่วด้วยด่าง และใช้ตัวรีดิวซ์เป็นรีเอเจนต์เสริมเพื่อให้ได้วัตถุดิบผงขัดแรร์เอิร์ธผ่านการกำจัดสิ่งเจือปน การสกัด และการตกตะกอน วิธีนี้มีอัตราการกู้คืนแรร์เอิร์ธสูง แต่กระบวนการใช้เวลานานและต้นทุนสูง กรดเข้มข้นหรือด่างเข้มข้นมากเกินไปจะก่อให้เกิดน้ำเสียจำนวนมาก (1) การบำบัดด้วยด่าง

อะลูมิเนียมออกไซด์และซิลิกอนไดออกไซด์เป็นสิ่งเจือปนหลักในขยะผงขัดแรร์เอิร์ธ ใช้สารละลาย NaOH ความเข้มข้น 4 โมลต่อลิตรเพื่อทำปฏิกิริยากับขยะผงขัดแรร์เอิร์ธเป็นเวลา 1 ชั่วโมงที่ 60°C เพื่อกำจัดสิ่งเจือปนซิลิกอนไดออกไซด์และอะลูมิเนียมออกไซด์ในขยะผงขัดแรร์เอิร์ธ

(2) การบำบัดด้วยกรด

ในการกู้คืนธาตุแรร์เอิร์ธจากขยะผงขัด มักใช้กรดไนตริก กรดซัลฟิวริก และกรดไฮโดรคลอริกในการชะล้าง ซีเรียมไดออกไซด์ ซึ่งเป็นองค์ประกอบหลักของขยะผงขัดโลหะหายาก ละลายได้เล็กน้อยในกรดซัลฟิวริก

(3) การชะล้างด้วยกรดที่มีตัวรีดิวซ์ช่วย

หากชะล้าง CeO2 ด้วยกรดโดยตรง ผลลัพธ์จะไม่ดีนัก หากเติมตัวรีดิวซ์ลงไปเพื่อลด Ce4+ ให้เป็น Ce3+ อัตราการชะล้างโลหะหายากก็จะดีขึ้น การใช้ตัวรีดิวซ์ H2O2 เพื่อช่วยในการชะล้างขยะผงขัดโลหะหายากด้วยกรดไฮโดรคลอริกสามารถปรับปรุงผลการทดลองได้อย่างมาก

เส้นทางกระบวนการ 6 เส้นทางสำหรับแก้วควอทซ์ที่มีความบริสุทธิ์สูง

แก้วควอตซ์มีความบริสุทธิ์สูง การส่งผ่านสเปกตรัมสูง ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ และทนต่อการกระแทกจากความร้อน การกัดกร่อน และรังสีอัลตราไวโอเลตในระดับลึกได้ดีเยี่ยม ใช้กันอย่างแพร่หลายในสาขาการผลิตอุตสาหกรรมระดับสูง เช่น ออปติก อวกาศ และเซมิคอนดักเตอร์

แก้วควอตซ์สามารถจำแนกตามกระบวนการเตรียมได้ มีวัตถุดิบหลักสองประเภทสำหรับการเตรียมแก้วควอตซ์ ประเภทแรกคือทรายควอตซ์ที่มีความบริสุทธิ์สูง ซึ่งใช้ในการหลอมไฟฟ้าและการกลั่นก๊าซเพื่อเตรียมแก้วควอตซ์หลอมเหลวที่อุณหภูมิสูงเกิน 1,800°C ประเภทที่สองคือสารประกอบที่มีซิลิกอน ซึ่งใช้ในการเตรียมแก้วควอตซ์สังเคราะห์ผ่านปฏิกิริยาเคมี

วิธีการหลอมไฟฟ้า

วิธีการหลอมไฟฟ้าคือการหลอมวัตถุดิบควอตซ์ที่เป็นผงในเบ้าหลอมด้วยความร้อนไฟฟ้า จากนั้นจึงสร้างแก้วควอตซ์ผ่านกระบวนการทำให้เป็นแก้วที่มีความเย็นอย่างรวดเร็ว วิธีการให้ความร้อนหลัก ได้แก่ ความต้านทาน การเหนี่ยวนำด้วยอาร์คและความถี่กลาง

วิธีการกลั่นก๊าซ

ในทางอุตสาหกรรม วิธีการกลั่นก๊าซนั้นช้ากว่าวิธีการหลอมด้วยไฟฟ้าเล็กน้อย โดยใช้เปลวไฟไฮโดรเจน-ออกซิเจนในการหลอมควอตซ์ธรรมชาติ จากนั้นจึงค่อย ๆ สะสมบนพื้นผิวเป้าหมายของแก้วควอตซ์ แก้วควอตซ์หลอมรวมที่ผลิตโดยวิธีการกลั่นก๊าซนั้นส่วนใหญ่ใช้สำหรับแหล่งกำเนิดแสงไฟฟ้า อุตสาหกรรมเซมิคอนดักเตอร์ หลอดไฟซีนอนทรงกลม เป็นต้น ในยุคแรก หลอดแก้วควอตซ์ใสขนาดใหญ่และเบ้าหลอมจะถูกหลอมโดยตรงด้วยทรายควอตซ์ที่มีความบริสุทธิ์สูงบนอุปกรณ์พิเศษโดยใช้เปลวไฟไฮโดรเจน-ออกซิเจน ปัจจุบัน วิธีการกลั่นก๊าซนั้นมักใช้ในการเตรียมแท่งควอตซ์ จากนั้นแท่งควอตซ์จะถูกแปรรูปแบบเย็นหรือร้อนเพื่อผลิตผลิตภัณฑ์แก้วควอตซ์ตามต้องการ

วิธี CVD

หลักการของวิธี CVD คือการให้ความร้อนกับของเหลวระเหย SiCl4 เพื่อให้เป็นก๊าซ จากนั้นให้ SiCl4 ที่เป็นก๊าซเข้าไปในเปลวไฟไฮโดรเจน-ออกซิเจนที่เกิดจากการเผาไหม้ของไฮโดรเจนและออกซิเจนภายใต้การขับเคลื่อนของก๊าซพาหะ (O2) ทำปฏิกิริยากับไอน้ำที่อุณหภูมิสูงเพื่อสร้างอนุภาคที่ไม่มีรูปร่าง จากนั้นจึงสะสมบนพื้นผิวการสะสมแบบหมุน จากนั้นจึงหลอมละลายที่อุณหภูมิสูงเพื่อสร้างแก้วควอตซ์

วิธี PCVD

กระบวนการ PCVD ได้รับการเสนอครั้งแรกโดย Corning ในปี 1960 โดยใช้พลาสม่าแทนเปลวไฟไฮโดรเจน-ออกซิเจนเป็นแหล่งความร้อนในการเตรียมแก้วควอตซ์ อุณหภูมิของเปลวไฟพลาสม่าที่ใช้ในกระบวนการ PCVD นั้นสูงกว่าเปลวไฟทั่วไปมาก อุณหภูมิแกนกลางอาจสูงถึง 15,000K และอุณหภูมิเฉลี่ยอยู่ที่ 4,000~5,000K สามารถเลือกก๊าซทำงานได้ตามข้อกำหนดเฉพาะของกระบวนการ

วิธี CVD สองขั้นตอน

วิธี CVD แบบดั้งเดิมเรียกอีกอย่างว่าวิธีขั้นตอนเดียวหรือวิธีตรง เนื่องจากไอน้ำมีส่วนเกี่ยวข้องในปฏิกิริยา ปริมาณไฮดรอกซิลในแก้วควอตซ์ที่เตรียมโดยวิธี CVD ขั้นตอนเดียวจึงมักจะสูงและควบคุมได้ยาก เพื่อเอาชนะข้อบกพร่องนี้ วิศวกรจึงปรับปรุงวิธี CVD ขั้นตอนเดียวและพัฒนาวิธี CVD สองขั้นตอน ซึ่งเรียกอีกอย่างว่าวิธีการสังเคราะห์ทางอ้อม

การดัดแปลงด้วยความร้อน

วิธีการดัดแปลงด้วยความร้อนจะทำให้วัสดุฐานแก้วควอตซ์อ่อนตัวลงก่อนโดยการให้ความร้อน จากนั้นจึงได้ผลิตภัณฑ์ที่ต้องการผ่านวิธีการต่างๆ เช่น การจมในรางและการดึง ในเตาเผาดัดแปลงด้วยความร้อน ตัวเตาจะถูกให้ความร้อนโดยการเหนี่ยวนำแม่เหล็กไฟฟ้า กระแสไฟฟ้าสลับที่ผ่านขดลวดเหนี่ยวนำในเตาจะสร้างสนามแม่เหล็กไฟฟ้าสลับในอวกาศ และสนามแม่เหล็กไฟฟ้าจะกระทำกับองค์ประกอบความร้อนเพื่อสร้างกระแสไฟฟ้าและความร้อน เมื่ออุณหภูมิสูงขึ้น วัสดุฐานแก้วควอตซ์จะอ่อนตัวลง และในเวลานี้ สามารถสร้างแท่ง/ท่อแก้วควอตซ์ได้โดยการดึงลงด้วยรถแทรกเตอร์ การปรับอุณหภูมิในเตาเผาและความเร็วในการดึงทำให้สามารถดึงแท่ง/ท่อแก้วควอทซ์ที่มีเส้นผ่านศูนย์กลางต่างกันได้ การจัดเรียงขดลวดและโครงสร้างเตาเผาของเตาเผาเหนี่ยวนำแม่เหล็กไฟฟ้ามีอิทธิพลอย่างมากต่อสนามอุณหภูมิในเตาเผา ในการผลิตจริง สนามอุณหภูมิในเตาเผาต้องได้รับการควบคุมอย่างเข้มงวดเพื่อให้แน่ใจถึงคุณภาพของผลิตภัณฑ์แก้วควอทซ์

เบนโทไนท์มีประเภทใดบ้างและมีการใช้งานแพร่หลายอะไรบ้าง?

เบนโทไนต์แบ่งออกเป็นหลายประเภท เช่น โซเดียมเบนโทไนต์ แคลเซียมเบนโทไนต์ ไฮโดรเจนเบนโทไนต์ และเบนโทไนต์อินทรีย์ ตามความแตกต่างของไอออนระหว่างชั้น

โซเดียมเบนโทไนต์: มีการบวม การดูดซับน้ำ การยึดเกาะ และความยืดหยุ่นได้ดีเยี่ยม และเป็นเบนโทไนต์ประเภทที่ใช้กันอย่างแพร่หลายที่สุด

แคลเซียมเบนโทไนต์: เมื่อเปรียบเทียบกับโซเดียมเบนโทไนต์ การบวมและการยึดเกาะจะอ่อนกว่าเล็กน้อย แต่ราคาประหยัดกว่า และเหมาะสำหรับบางโอกาสที่มีความต้องการประสิทธิภาพต่ำ

ไฮโดรเจนเบนโทไนต์: มีคุณสมบัติทางเคมีพิเศษและสามารถแสดงคุณสมบัติเฉพาะตัวภายใต้เงื่อนไขเฉพาะบางประการ เช่น ความเสถียรของอุณหภูมิสูง

เบนโทไนต์อินทรีย์: ผ่านการดัดแปลงอินทรีย์ มีการกระจาย การแขวนลอย และความเสถียรที่ดีขึ้น และเหมาะสำหรับสาขาการใช้งานระดับไฮเอนด์

การใช้งานเบนโทไนต์อย่างกว้างขวาง

ความเก่งกาจของเบนโทไนต์ทำให้มีบทบาทสำคัญในสาขาต่างๆ และสาขาการใช้งานที่หลากหลายนั้นน่าทึ่งมาก

ด้านการก่อสร้าง: เบนโทไนต์ถูกนำมาใช้กันอย่างแพร่หลายในการผลิตวัสดุฉนวนกันเสียงและฉนวนความร้อนในอาคาร วัสดุเคลือบกันน้ำ วัสดุผนัง และผลิตภัณฑ์อื่นๆ เนื่องจากการขยายตัวและการยึดเกาะที่ยอดเยี่ยม จึงให้การสนับสนุนที่แข็งแกร่งสำหรับการพัฒนาสีเขียวของอุตสาหกรรมการก่อสร้าง

ด้านการปกป้องสิ่งแวดล้อม: เบนโทไนต์มีความสามารถในการดูดซับที่แข็งแกร่งและสามารถดูดซับสารที่เป็นอันตราย เช่น ไอออนของโลหะหนักและสารมลพิษอินทรีย์ในน้ำ เป็นวัสดุที่สำคัญในด้านการปกป้องสิ่งแวดล้อม ในเวลาเดียวกัน เบนโทไนต์ยังสามารถใช้ในการก่อสร้างชั้นป้องกันการซึมในหลุมฝังกลบเพื่อป้องกันการรั่วไหลของน้ำซึมจากหลุมฝังกลบได้อย่างมีประสิทธิภาพ

ด้านโลหะวิทยา: เบนโทไนต์ส่วนใหญ่ใช้เป็นวัสดุบุผิวเตาในอุตสาหกรรมโลหะวิทยา ทนต่ออุณหภูมิสูงและการกัดเซาะ และปกป้องตัวเตาจากตะกรันที่อุณหภูมิสูง

ด้านการเกษตร: เบนโทไนต์มีหน้าที่ในการปรับปรุงโครงสร้างของดินและปรับปรุงความอุดมสมบูรณ์ของดิน การเติมเบนโทไนต์สามารถปรับปรุงการซึมผ่านของอากาศและการกักเก็บน้ำของดินได้ และส่งเสริมการเจริญเติบโตของพืชผลได้

อุตสาหกรรมการหล่อ: เบนโทไนต์ใช้เป็นสารเคลือบและกาวในอุตสาหกรรมการหล่อเพื่อปรับปรุงคุณภาพพื้นผิวและความแข็งแรงของชิ้นงานหล่อ

อุตสาหกรรมอาหาร: เบนโทไนต์ใช้เป็นหลักในการฟอกสีและการทำให้บริสุทธิ์ในอุตสาหกรรมอาหาร เช่น การทำให้สีน้ำมันและไขมันจางลง การทำให้บริสุทธิ์ของสารละลายน้ำตาล เป็นต้น

การเจาะน้ำมัน: เบนโทไนต์เป็นวัตถุดิบสำคัญสำหรับโคลนเจาะน้ำมัน ซึ่งสามารถปรับความหนืด แรงเฉือน และการสูญเสียน้ำของโคลน และปรับปรุงประสิทธิภาพการเจาะ

ความต้องการอุปกรณ์ทำผงเบนโทไนต์

ด้วยการขยายตัวอย่างต่อเนื่องของพื้นที่การใช้งานเบนโทไนต์ ความต้องการอุปกรณ์ทำผงเบนโทไนต์ก็เพิ่มขึ้นเช่นกัน เมื่อเลือกอุปกรณ์บด จำเป็นต้องพิจารณาปัจจัยหลายประการ เช่น ประสิทธิภาพของอุปกรณ์ กำลังการผลิต การใช้พลังงาน และบริการหลังการขาย

เมื่อเลือกผงแร่สำหรับพลาสติก ให้ดูที่ตัวบ่งชี้ 11 ประการนี้

วัสดุผงแร่ทั่วไปที่ใช้ในอุตสาหกรรมพลาสติก ได้แก่ แคลเซียมคาร์บอเนต (แคลเซียมหนัก แคลเซียมเบา แคลเซียมนาโน) ทัลค์ คาโอลิน วูลลาสโทไนต์ ผงบรูไซต์ ผงไมกา ผงแบริต์ แบริอุมซัลเฟต และอีกหลากหลายชนิด สำหรับวัตถุประสงค์หลักในการเพิ่มปริมาณการเติม โดยทั่วไปแล้วสามารถใช้กับหลายสิบถึงหลายร้อย phr สำหรับวัตถุประสงค์ในการปรับปรุงประสิทธิภาพและลดต้นทุน โดยทั่วไปสามารถใช้กับชิ้นส่วนได้หลายสิบชิ้น

คุณสมบัติของสารตัวเติมแร่อนินทรีย์มีผลกระทบมากมายต่อผลิตภัณฑ์พลาสติก รวมถึงองค์ประกอบและคุณสมบัติทางกายภาพและเคมี ขนาดและการกระจายของอนุภาค รูปร่างของอนุภาคและคุณสมบัติพื้นผิว รวมถึงความหนาแน่น ความแข็ง ความขาว เป็นต้น ซึ่งส่งผลกระทบต่อประสิทธิภาพและข้อกำหนดพารามิเตอร์กระบวนการของพลาสติก

1. ลักษณะรูปทรงเรขาคณิต

อิทธิพลของอนุภาคตัวเติมที่มีรูปทรงเรขาคณิตต่างๆ ต่อความแข็งแรงของผลิตภัณฑ์พลาสติกโดยทั่วไปคือ เส้นใย > เกล็ด > คอลัมน์ > ลูกบาศก์ > ทรงกลม สารตัวเติมแบบเกล็ดช่วยปรับปรุงความแข็งแรงเชิงกลของผลิตภัณฑ์ แต่ไม่เอื้อต่อกระบวนการขึ้นรูป

2. ขนาดของอนุภาคและลักษณะพื้นผิว

โดยทั่วไป ยิ่งขนาดอนุภาคของสารตัวเติมแร่อโลหะอนินทรีย์มีขนาดเล็กเท่าไร คุณสมบัติเชิงกลของพลาสติกก็จะดีขึ้นเมื่อกระจายอย่างสม่ำเสมอ อย่างไรก็ตาม ในขณะที่ลดขนาดอนุภาคของอนุภาคตัวเติม เทคโนโลยีการประมวลผลจะซับซ้อนมากขึ้น และต้นทุนก็เพิ่มขึ้นตามไปด้วย

3. พื้นที่ผิวจำเพาะ

ยิ่งพื้นที่ผิวจำเพาะมีขนาดใหญ่ขึ้นเท่าไร ความสัมพันธ์ระหว่างสารตัวเติมและเรซินก็จะดีขึ้นเท่านั้น แต่การเปิดใช้งานพื้นผิวของสารตัวเติมจะยากขึ้นเท่านั้น และต้นทุนก็จะสูงขึ้นเท่านั้น อย่างไรก็ตาม สำหรับอนุภาคตัวเติมที่มีปริมาตรเท่ากัน พื้นผิวที่หยาบขึ้น พื้นที่ผิวจำเพาะก็จะมากขึ้นเท่านั้น

4. ความหนาแน่น

อนุภาคที่มีรูปร่างต่างกันจะมีขนาดและการกระจายของอนุภาคที่แตกต่างกัน เมื่อมวลเท่ากัน ความหนาแน่นที่ปรากฏของอนุภาคที่มีความหนาแน่นจริงเท่ากันอาจไม่เท่ากันเนื่องจากปริมาตรการเรียงซ้อนที่แตกต่างกัน

5. ความแข็ง

ความแข็งสูงสามารถปรับปรุงความทนทานต่อการสึกหรอของผลิตภัณฑ์ได้ แต่จะทำให้เครื่องจักรแปรรูปสึกหรอ ผู้คนไม่ต้องการให้ข้อดีของการใช้สารตัวเติมถูกชดเชยด้วยการสึกหรอของอุปกรณ์แปรรูป สำหรับสารตัวเติมที่มีความแข็งระดับหนึ่ง ความเข้มของการสึกหรอของพื้นผิวโลหะของอุปกรณ์แปรรูปจะเพิ่มขึ้นตามขนาดอนุภาคของสารตัวเติมที่เพิ่มขึ้น และความเข้มของการสึกหรอจะมีแนวโน้มคงที่หลังจากขนาดอนุภาคถึงระดับหนึ่ง

6. สี

เพื่อหลีกเลี่ยงการเปลี่ยนแปลงที่ชัดเจนในสีของเมทริกซ์ของวัสดุที่เติมหรือผลเสียต่อสีของเมทริกซ์ ข้อกำหนดการผลิตส่วนใหญ่จึงกำหนดให้มีความขาวสูงที่สุด

7. ค่าการดูดซับน้ำมัน

ค่าการดูดซับน้ำมันของสารตัวเติมส่งผลต่อปริมาณของพลาสติไซเซอร์ที่ใช้ในระบบการบรรจุและความสามารถในการแปรรูปของวัสดุ สารตัวเติมที่มีค่าการดูดซับน้ำมันต่ำจะมีความสามารถในการแปรรูปของระบบการบรรจุได้ดีและผสมกับเรซินได้ง่าย ซึ่งสามารถลดปริมาณพลาสติไซเซอร์ที่ใช้ได้

8. คุณสมบัติทางแสง

ผลิตภัณฑ์บางอย่างสามารถใช้การดูดซับแสงของสารตัวเติมเพื่อเพิ่มอุณหภูมิได้ เช่น เรือนกระจกพลาสติกทางการเกษตร

9. คุณสมบัติทางไฟฟ้า

ยกเว้นกราไฟต์แล้ว สารตัวเติมแร่อนินทรีย์ส่วนใหญ่นั้นเป็นฉนวนไฟฟ้า

10. องค์ประกอบทางเคมี

กิจกรรมทางเคมี คุณสมบัติพื้นผิว (ผลกระทบ) คุณสมบัติทางความร้อน คุณสมบัติทางแสง คุณสมบัติทางไฟฟ้า คุณสมบัติทางแม่เหล็ก ฯลฯ ของสารตัวเติมแร่อนินทรีย์ขึ้นอยู่กับองค์ประกอบทางเคมีเป็นส่วนใหญ่

11. ผลกระทบทางเคมีความร้อน

พอลิเมอร์ติดไฟได้ง่าย แต่สารตัวเติมแร่อนินทรีย์ส่วนใหญ่ เนื่องจากไม่ติดไฟเอง จึงลดปริมาณสารที่ติดไฟได้หลังจากถูกเติมลงในเมทริกซ์พอลิเมอร์ และทำให้เมทริกซ์ติดไฟช้าลง สารตัวเติมหน่วงการติดไฟที่เป็นมิตรต่อสิ่งแวดล้อม

โดยสรุป บทบาทของสารตัวเติมแร่อนินทรีย์และอโลหะในคอมโพสิตพอลิเมอร์สามารถสรุปได้ว่าเป็นการเพิ่ม เพิ่มประสิทธิภาพ และให้ฟังก์ชันใหม่ อย่างไรก็ตาม เนื่องจากสารตัวเติมแร่อนินทรีย์และอโลหะและพอลิเมอร์อินทรีย์มีความเข้ากันได้ไม่ดี จึงมีการดัดแปลงสารตัวเติมแร่อนินทรีย์และอโลหะเพื่อปรับปรุงความเข้ากันได้กับพอลิเมอร์อินทรีย์และหลีกเลี่ยงการกระจายตัวของความเค้นที่ไม่สม่ำเสมอซึ่งเกิดจากการเติมโดยตรง

ลักษณะเฉพาะและการใช้งานของผลิตภัณฑ์ไมโครผงซิลิคอนสามชนิดทั่วไป

ผงซิลิกาทำจากควอตซ์ผลึก ควอตซ์หลอมรวม และวัตถุดิบอื่น ๆ ผ่านการบด การจัดระดับความแม่นยำ การกำจัดสิ่งเจือปน และกระบวนการอื่น ๆ เพื่อผลิตผงซิลิกอนไดออกไซด์

1. การจำแนกผงซิลิกอนไมโคร

ตามสัณฐานวิทยาของอนุภาค สามารถแบ่งได้เป็นผงซิลิกอนไมโครเหลี่ยมและผงซิลิกอนไมโครทรงกลม ตามวัตถุดิบที่แตกต่างกัน สามารถแบ่งได้เป็นผงซิลิกอนไมโครผลึกเหลี่ยมและผงซิลิกอนไมโครหลอมรวมเชิงมุม ประสิทธิภาพและราคาของผงซิลิกอนไมโครผลึก หลอมรวม และทรงกลมจะเพิ่มขึ้นตามลำดับ

ผงซิลิกอนไมโครผลึกทำจากบล็อกควอตซ์ธรรมชาติ ทรายควอตซ์ ฯลฯ เป็นวัตถุดิบ และผ่านกระบวนการบด การจัดระดับความแม่นยำ การกำจัดสิ่งเจือปน และกระบวนการอื่น ๆ

ผงซิลิกอนไมโครหลอมรวมทำจากควอตซ์หลอมรวม แก้ว และวัสดุอื่น ๆ เป็นวัตถุดิบหลัก และผลิตขึ้นผ่านการบด การจัดระดับความแม่นยำ และการกำจัดสิ่งเจือปน

ผงไมโครซิลิคอนทรงกลมทำจากผงไมโครซิลิคอนเชิงมุมที่เลือกไว้ (ทำจากบล็อกควอตซ์/ทรายควอตซ์ บล็อกควอตซ์หลอมรวม/ทรายควอตซ์ วัสดุแก้ว) เป็นวัตถุดิบ และแปรรูปเป็นวัสดุผงซิลิคอนไดออกไซด์ทรงกลมด้วยวิธีการเปลวไฟ นอกจากนี้ยังสามารถเตรียมได้โดยใช้วิธีการเผาไหม้และการระเบิดและวิธีการเฟสของเหลว

2. การใช้ผงไมโครซิลิคอน

(1) แผ่นลามิเนตเคลือบทองแดง

แผ่นลามิเนตเคลือบทองแดงทั่วไปมักใช้ผงไมโครซิลิคอนเชิงมุม ซึ่งมีบทบาทหลักในการลดต้นทุน ผงหลอมเหลวบางชนิดมีประสิทธิภาพดีกว่า ตัวอย่างเช่น แผ่นลามิเนตเคลือบทองแดงที่มีระดับเทคนิคสูงกว่า เช่น ความถี่สูงและความเร็วสูง พื้นผิว HDI เป็นต้น มักใช้ผงไมโครซิลิคอนทรงกลมประสิทธิภาพสูงที่ดัดแปลงแล้ว (โดยปกติจะมีขนาดอนุภาคเฉลี่ยน้อยกว่า 3 ไมโครเมตร)

ตัวอย่างเช่น ผงไมโครซิลิคอนผลึกมีกระบวนการที่เรียบง่ายและต้นทุนต่ำ และส่วนใหญ่ใช้สำหรับแผ่นลามิเนตหุ้มทองแดงในครัวเรือนที่มีข้อกำหนดค่อนข้างต่ำสำหรับความแม่นยำและความหนาแน่นของผลิตภัณฑ์ ความเร็วในการส่งสัญญาณ ฯลฯ

ผงไมโครซิลิคอนที่หลอมละลายมีประสิทธิภาพดี ต้นทุนปานกลาง การสูญเสียไดอิเล็กตริกและค่าสัมประสิทธิ์การขยายตัวเชิงเส้นต่ำ และสามารถใช้ในแผ่นลามิเนตหุ้มทองแดงที่ใช้ในสมาร์ทโฟน แท็บเล็ต รถยนต์ การสื่อสารเครือข่าย และอุปกรณ์อุตสาหกรรม

ผงไมโครซิลิคอนทรงกลมมีคุณสมบัติที่ยอดเยี่ยม เช่น ความลื่นไหลที่ดี ความเครียดต่ำ พื้นที่ผิวจำเพาะเล็ก และความหนาแน่นของการบรรจุสูง แผ่นลามิเนตหุ้มทองแดงความถี่สูงและความเร็วสูง เช่น ซูเปอร์คอมพิวเตอร์และการสื่อสาร 5G ต้องมีการสูญเสียในการส่งข้อมูลต่ำ ความล่าช้าในการส่งข้อมูลต่ำ ทนความร้อนสูง และความน่าเชื่อถือสูง ผงไมโครซิลิคอนทรงกลมจำเป็นต้องใช้เป็นสารตัวเติมฟังก์ชันหลัก และจำเป็นต้องมีปริมาณสิ่งเจือปนของผงต่ำ และอัตราการบรรจุต้องสูง

(2) สารประกอบอีพอกซีสำหรับหล่อ

โดยทั่วไป สารประกอบอีพอกซีระดับล่างและระดับกลางส่วนใหญ่ใช้ผงซิลิกอนไมโครมุม ในขณะที่สารประกอบอีพอกซีระดับสูงส่วนใหญ่ใช้ผงซิลิกอนไมโครทรงกลม ผงซิลิกอนไมโครทรงกลมมีประโยชน์ในการปรับปรุงการไหลและเพิ่มปริมาณฟิลเลอร์ ลดค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อน และลดการสึกหรอของอุปกรณ์และแม่พิมพ์

เซอร์โคเนียมซิลิเกต: ยักษ์ใหญ่ที่มองไม่เห็นในยุคเทคโนโลยีขั้นสูง

ด้วยการพัฒนาอย่างรวดเร็วของวิทยาศาสตร์และเทคโนโลยี ความก้าวหน้าใหม่ๆ เกิดขึ้นอย่างต่อเนื่องในสาขาของวัสดุใหม่ๆ ในจำนวนนั้น เซอร์โคเนียมซิลิเกต ซึ่งเป็นวัสดุอนินทรีย์ที่สำคัญ ไม่เพียงแต่มีบทบาทสำคัญในอุตสาหกรรมเซรามิกแบบดั้งเดิมเท่านั้น แต่ยังแสดงให้เห็นถึงโอกาสในการนำไปใช้งานที่หลากหลายในสาขาเทคโนโลยีขั้นสูงอีกด้วย

เซอร์โคเนียมซิลิเกต (ZrSiO₄) เป็นสารอนินทรีย์สีขาวเทาที่ไม่ละลายน้ำ มีองค์ประกอบทางทฤษฎีคือ ZrO₂ 67.1% และ SiO₂ 32.9%

มีจุดหลอมเหลวสูง (2,500 องศาเซลเซียส) ดัชนีหักเหแสงสูง (1.93-2.01) และมีเสถียรภาพทางเคมีที่ยอดเยี่ยม ลักษณะเฉพาะเหล่านี้และข้อดีที่นำมาทำให้เซอร์โคเนียมซิลิเกตโดดเด่นในสาขาต่างๆ

ผลการฟอกสีที่สำคัญ:

แบดเดเลไนต์ที่เกิดจากซิริโคเนียมซิลิเกตในเคลือบเซรามิกสามารถกระจายคลื่นแสงตกกระทบได้อย่างมีประสิทธิภาพ ช่วยปรับปรุงความขาวและความเงาของเคลือบได้อย่างมีนัยสำคัญ และยังเป็นวัสดุที่เหมาะสำหรับการฟอกสีเซรามิกอีกด้วย

มีความเสถียรทางเคมีสูง:

ซิริโคเนียมซิลิเกตมีความเสถียรทางเคมีสูงมาก และสามารถต้านทานการกัดกร่อนของกรด ด่าง และสารกัดกร่อนได้หลากหลายชนิด ทำให้มั่นใจได้ว่าสามารถรักษาประสิทธิภาพที่เสถียรในสภาพแวดล้อมที่รุนแรงต่างๆ ได้

ทนทานต่ออุณหภูมิสูงได้ดีเยี่ยม:

จุดหลอมเหลวที่สูงทำให้ซิริโคเนียมซิลิเกตรักษาโครงสร้างและเสถียรภาพด้านประสิทธิภาพในสภาพแวดล้อมที่มีอุณหภูมิสูงได้ ทำให้เป็นวัตถุดิบที่เหมาะสำหรับการเตรียมเซรามิกอุณหภูมิสูงและวัสดุทนไฟ

เพิ่มความแข็งและความทนทานต่อการสึกหรอของเคลือบ:

การเติมซิริโคเนียมซิลิเกตสามารถปรับปรุงความแข็งและความทนทานต่อการสึกหรอของเคลือบเซรามิกได้อย่างมาก และยืดอายุการใช้งานของผลิตภัณฑ์ได้

เป็นมิตรต่อสิ่งแวดล้อมและปราศจากมลภาวะ:

เนื่องจากเป็นวัสดุอนินทรีย์ ซิลิเกตของเซอร์โคเนียมจึงไม่มีพิษและไม่เป็นอันตราย ไม่ก่อให้เกิดมลภาวะต่อสิ่งแวดล้อม และเป็นไปตามข้อกำหนดของการผลิตสีเขียวสมัยใหม่

ซิลิเกตของเซอร์โคเนียมใช้กันอย่างแพร่หลายในการผลิตเซรามิกสถาปัตยกรรม เซรามิกสุขภัณฑ์ เซรามิกสำหรับใช้ในชีวิตประจำวัน และเซรามิกหัตถกรรม เนื่องจากมีความทึบแสงที่ยอดเยี่ยมและข้อดีดังกล่าวข้างต้น

ไม่เพียงแต่สามารถปรับปรุงประสิทธิภาพการยึดเกาะของตัวเซรามิกและเคลือบเท่านั้น แต่ยังปรับปรุงคุณภาพโดยรวมของเคลือบ ทำให้ผลิตภัณฑ์เซรามิกสวยงามและทนทานมากขึ้น

หลอดภาพสีในอุตสาหกรรมโทรทัศน์:

การใช้ซิลิเกตของเซอร์โคเนียมในหลอดภาพสีช่วยเพิ่มความชัดเจนและความอิ่มตัวของสีของภาพที่แสดง ทำให้ผู้ชมได้รับประสบการณ์ภาพที่สมจริงยิ่งขึ้น กระจกอิมัลชัน:

ในอุตสาหกรรมกระจก เซอร์โคเนียมซิลิเกตใช้เป็นอิมัลซิไฟเออร์เพื่อช่วยในการผลิตผลิตภัณฑ์กระจกที่มีความโปร่งใสสูงและความแข็งแรงสูง ซึ่งใช้กันอย่างแพร่หลายในยานยนต์ การก่อสร้าง และสาขาอื่นๆ

วัสดุประสิทธิภาพสูง:

เซอร์โคเนียมซิลิเกตในระดับนาโนเป็นตัวเลือกที่เหมาะสำหรับการเตรียมเซรามิกระดับไฮเอนด์และวัสดุที่ใช้งานได้ เช่น สารเคลือบที่ทนทานต่อการสึกหรอและวัสดุฉนวนกันความร้อน เนื่องจากมีเอฟเฟกต์นาโนที่ไม่เหมือนใครและข้อดีดังกล่าวข้างต้น

ด้วยความก้าวหน้าอย่างต่อเนื่องของวิทยาศาสตร์และเทคโนโลยีและการเพิ่มความตระหนักด้านสิ่งแวดล้อม สาขาการใช้งานของเซอร์โคเนียมซิลิเกตจะขยายตัวต่อไป ในอนาคต เราจะได้เห็นผลิตภัณฑ์เซอร์โคเนียมซิลิเกตประสิทธิภาพสูงและเป็นมิตรต่อสิ่งแวดล้อมมากขึ้น ซึ่งมีส่วนสนับสนุนความก้าวหน้าทางวิทยาศาสตร์และเทคโนโลยีและการพัฒนาทางสังคมมากขึ้น กล่าวโดยย่อ เซอร์โคเนียมซิลิเกตเป็นวัสดุอนินทรีย์ที่สำคัญ แสดงให้เห็นถึงศักยภาพในการพัฒนาที่ยิ่งใหญ่ในอุตสาหกรรมเซรามิกและสาขาเทคโนโลยีขั้นสูงด้วยข้อได้เปรียบเฉพาะตัวและแนวโน้มการใช้งานที่หลากหลาย เรามีเหตุผลที่จะเชื่อว่าในการพัฒนาในอนาคต เซอร์โคเนียมซิลิเกตจะยังคงมีข้อได้เปรียบที่เป็นเอกลักษณ์และกลายเป็นกำลังสำคัญในการส่งเสริมความก้าวหน้าของอุตสาหกรรม

ไททาเนียมไดออกไซด์ - หนึ่งในเม็ดสีขาวที่ดีที่สุดในโลก

ไททาเนียมไดออกไซด์ หรือที่เรียกอีกอย่างว่าไททาเนียมไดออกไซด์ มีสูตรเคมี TiO2 และเป็นเม็ดสีขาวที่มีประสิทธิภาพดีเยี่ยม นาโนไททาเนียมไดออกไซด์เป็นวัสดุอนินทรีย์ประเภทสำคัญที่เรียกอีกอย่างว่านาโนไททาเนียมไดออกไซด์ นาโนไททาเนียมไดออกไซด์เป็นผงไททาเนียมไดออกไซด์ละเอียดที่ผลิตโดยกระบวนการพิเศษ

สาขาการใช้งาน

1. การใช้งานในเม็ดสีและสารเคลือบ

ไททาเนียมไดออกไซด์เกรดเม็ดสีมีดัชนีหักเหแสงสูง พลังการย้อมสีที่แข็งแกร่ง พลังการซ่อนตัวขนาดใหญ่ การกระจายตัวและความขาวที่ดี ไม่เป็นพิษและมีคุณสมบัติทางกายภาพและทางเคมีที่เสถียร และมีคุณสมบัติทางแสงและไฟฟ้าที่ยอดเยี่ยม มีการใช้กันอย่างแพร่หลายในสีน้ำยาง การเคลือบขดลวดและเหล็ก สีรถยนต์ การเคลือบผง และสาขาอื่นๆ คิดเป็นมากกว่า 90% ของเม็ดสีขาวทั้งหมดที่ใช้ ซึ่งสามารถปรับปรุงคุณภาพผลิตภัณฑ์ เพิ่มสีสันและความสว่าง ไททาเนียมไดออกไซด์ที่มีขนาดอนุภาค 200~400 นาโนเมตรยังมีฟังก์ชัน เช่น การป้องกันรังสีอัลตราไวโอเลต การป้องกันไฟฟ้าสถิต ความต้านทานการสึกหรอและความต้านทานรอยขีดข่วน ปรับปรุงการยึดเกาะของสารเคลือบ และป้องกันการหย่อนคล้อย

2. การประยุกต์ใช้ในสิ่งทอและเส้นใยเคมี

สิ่งทอและเส้นใยเคมีเป็นสาขาการประยุกต์ใช้ที่สำคัญของไททาเนียมไดออกไซด์ ไททาเนียมไดออกไซด์มีดัชนีการหักเหแสงสูง ซึ่งทำให้มีประสิทธิภาพในคุณสมบัติทางแสงได้ดี จึงมักใช้เป็นสารเคลือบสำหรับเส้นใยสังเคราะห์ โดยทั่วไปแล้ว จำเป็นต้องเติม TiO2 เพียง 0.2%~0.5% ลงในเส้นใยสังเคราะห์เพื่อให้ได้เอฟเฟกต์เคลือบที่สำคัญ

3. การประยุกต์ใช้ในอุตสาหกรรมการผลิตกระดาษ

อุตสาหกรรมการผลิตกระดาษเป็นสาขาการประยุกต์ใช้ที่สำคัญของไททาเนียมไดออกไซด์ ซึ่งมักใช้สำหรับกระดาษตกแต่ง กระดาษพระคัมภีร์ และธนบัตร กระดาษที่ใช้ไททาเนียมไดออกไซด์มีลักษณะเด่นคือความขาวสูง ความแข็งแรงสูง มันวาวดี บางและเรียบ และพิมพ์ทึบแสง ความทึบแสงสูงกว่าแคลเซียมคาร์บอเนตและแป้งทัลคัมมาก และยังมีน้ำหนักเบากว่าด้วย

4. การประยุกต์ใช้ในเครื่องสำอาง

TiO2 สามารถดูดซับ สะท้อน และกระจายรังสีอัลตราไวโอเลต และสามารถมีบทบาทในการป้องกันรังสีอัลตราไวโอเลต มีศักยภาพในการใช้งานบางอย่างในสาขาเครื่องสำอาง อย่างไรก็ตาม นาโน-TiO2 เองก็มีพลังงานพื้นผิวจำเพาะสูง มีขั้วที่แข็งแกร่ง และจับตัวกันได้ง่าย ซึ่งส่งผลต่อเอฟเฟกต์การใช้งานจริง ดังนั้น นาโน-TiO2 จึงมักถูกปรับเปลี่ยนพื้นผิวก่อนนำไปใช้ในสาขาเครื่องสำอาง

5. การใช้งานในอุตสาหกรรมพลาสติก

อุตสาหกรรมพลาสติกเป็นสาขาการใช้งานที่สำคัญสำหรับไททาเนียมไดออกไซด์ และการบริโภคคิดเป็นประมาณ 20% ของทั้งหมด มีไททาเนียมไดออกไซด์สำหรับพลาสติกพิเศษมากกว่า 50 ยี่ห้อทั่วโลก นอกจากพลังการปกปิดและพลังการลดสีที่สูงแล้ว ไททาเนียมไดออกไซด์ยังสามารถปรับปรุงความต้านทานความร้อน ความต้านทานแสง และความต้านทานต่อสภาพอากาศของผลิตภัณฑ์พลาสติก และปรับปรุงคุณสมบัติเชิงกลและไฟฟ้าได้อีกด้วย

6. การประยุกต์ใช้ในอุตสาหกรรมหมึก

ไททาเนียมไดออกไซด์มีความขาวที่ดี ขนาดอนุภาคเล็กและสม่ำเสมอ ดัชนีหักเหแสงสูง กำลังย้อมสีและกำลังซ่อนสูง เสถียรภาพทางกายภาพและเคมีที่ดี การกระจายแสง ทนทานต่อแสง ทนความร้อน ทนต่อสภาพอากาศ และไม่ชอบน้ำ ทำให้ไม่เพียงแต่เป็นเม็ดสีขาวที่ขาดไม่ได้ในการผลิตหมึกเท่านั้น แต่ยังเป็นวัตถุดิบที่จำเป็นสำหรับการเตรียมผลิตภัณฑ์หมึกสีกลางจำนวนมากอีกด้วย

7. การประยุกต์ใช้ในอุตสาหกรรมยาง

ไททาเนียมไดออกไซด์ใช้เป็นสีในอุตสาหกรรมยาง และยังมีหน้าที่ในการเติม ป้องกันการเสื่อมสภาพ ทนกรดและด่าง และเสริมแรง การเติมไททาเนียมไดออกไซด์ลงในผลิตภัณฑ์ยางสีขาวและสีอ่อนจะทำให้ผลิตภัณฑ์สำเร็จรูปมีลักษณะของการเสื่อมสภาพช้า มีความแข็งแรงสูง ไม่แตกร้าว ไม่ซีดจาง ยืดออกได้มาก และทนกรดและด่าง

8. การประยุกต์ใช้ในทางการแพทย์และการดูแลสุขภาพ

วัสดุโฟโตแคทาไลติก TiO2 สามารถทำลายผนังเซลล์และเยื่อหุ้มเซลล์ของแบคทีเรีย จึงมีบทบาทในการฆ่าเชื้อและฆ่าเชื้อโรค นาโน-TiO2 สามารถย่อยสลายเชื้อโรคและเอนโดทอกซินได้ วัสดุก่อสร้างต้านแบคทีเรียแบบโฟโตแคทาไลติก TiO2 ถูกใช้ในสถานที่ที่แบคทีเรียขยายพันธุ์เป็นจำนวนมาก เช่น หอผู้ป่วยในโรงพยาบาลและห้องผ่าตัด เพื่อย่อยสลายเอนโดทอกซินบนพื้นผิวแข็งและในของเหลวที่อุณหภูมิห้อง

9. การใช้งานในแบตเตอรี่

เซลล์แสงอาทิตย์เป็นแหล่งพลังงานสีเขียวที่ยั่งยืน เซลล์แสงอาทิตย์ที่ไวต่อสีย้อม (DSSC) มีต้นทุนต่ำ วิธีการผลิตที่ค่อนข้างง่าย ไม่เป็นพิษ ไม่เป็นอันตราย ปราศจากมลพิษ และมีแนวโน้มการพัฒนาที่ดี สามารถใช้ TiO2 ในการผลิตเซลล์แสงอาทิตย์ที่ไวต่อสีย้อมได้ การเติมนาโน-Au, Ag หรือ Pt และอนุภาคโลหะมีค่าอื่นๆ ลงบนพื้นผิวของอิเล็กโทรด TiO2 การเจือด้วยไอออนที่ไม่ใช่โลหะและคอมเพล็กซ์โลหะทรานซิชันสามารถปรับปรุงประสิทธิภาพการแปลงโฟโตอิเล็กทริกของ TiO2 ได้ TiO2 ยังสามารถใช้เป็นวัสดุชั้นบัฟเฟอร์อิเล็กทรอนิกส์ในเซลล์แสงอาทิตย์เพอรอฟสไกต์ รวมถึงวัสดุอิเล็กโทรดลบสำหรับแบตเตอรี่ลิเธียมไอออนและแบตเตอรี่โซเดียมไอออน

การประยุกต์ใช้เทคโนโลยีผงละเอียดพิเศษในการเตรียมยาแผนจีน

เทคโนโลยีผงละเอียดพิเศษเป็นเทคโนโลยีวิศวกรรมเคมีใหม่ที่ได้รับความนิยมในหลายประเทศในปัจจุบัน เริ่มต้นขึ้นในช่วงทศวรรษ 1970 และมีแนวโน้มการพัฒนาที่กว้างขวางในอุตสาหกรรมยา บทความนี้จะแนะนำการประยุกต์ใช้เทคโนโลยีผงละเอียดพิเศษในการเตรียมยาแผนจีนแบบดั้งเดิมและวิเคราะห์ผลกระทบต่อคุณภาพและกระบวนการเตรียมยา

ในปัจจุบัน ผงที่มีขนาดอนุภาคน้อยกว่า 3μm เรียกว่าผงละเอียดพิเศษในต่างประเทศ เทคโนโลยีผงละเอียดพิเศษหมายถึงการเตรียมและการใช้ผงละเอียดพิเศษและเทคโนโลยีที่เกี่ยวข้อง เนื้อหาการวิจัยรวมถึงการเตรียม การจำแนก การแยก การอบแห้ง การปรับเปลี่ยนพื้นผิว การผสมอนุภาค การวัดขนาดอนุภาค เทคโนโลยีความปลอดภัยในกระบวนการผลิต การจัดเก็บ และขนส่งผงละเอียดพิเศษ เทคโนโลยีผงละเอียดพิเศษเรียกอีกอย่างว่าเทคโนโลยีการบดละเอียดพิเศษและเทคโนโลยีการบดละเอียดระดับเซลล์ ซึ่งเป็นกระบวนการทางกายภาพล้วนๆ สามารถเพิ่มขนาดอนุภาคเฉลี่ยของผงยาจากสัตว์และพืชที่ได้จากเทคโนโลยีการบดแบบดั้งเดิมจากประมาณ 75 μm เป็นต่ำกว่า 5-10 μm เทคโนโลยีนี้ถูกนำมาใช้กันอย่างแพร่หลายในการเตรียมยาแผนโบราณของจีน โดยเฉพาะการใช้อนุภาคละเอียดมากของยาในยาภายนอก ยารับประทาน และยาฉีดแขวนลอย ดังนั้น การนำเทคโนโลยีผงละเอียดมากมาใช้ในอุตสาหกรรมยาจึงเป็นสิ่งที่หลีกเลี่ยงไม่ได้สำหรับการพัฒนายาแผนโบราณของจีน อย่างไรก็ตาม การใช้เทคโนโลยีผงละเอียดมากในการทำให้ยามีขนาดเล็กลงจะมีผลกระทบต่อคุณภาพของยาและกระบวนการเตรียมยาด้วยเช่นกัน

ในการผลิตทางอุตสาหกรรมจริง วัตถุดิบยามักจะได้รับการบำบัดเบื้องต้นด้วยการบดหยาบโดยใช้วิธีดั้งเดิม จากนั้นจึงบดให้ละเอียดมากอีกครั้งหลังจากการคัดกรองเพื่อให้ได้ขนาดอนุภาคตามข้อกำหนด (การจัดระดับ) ที่ต้องการ การนำเทคโนโลยีผงละเอียดมากของยาแผนโบราณของจีนมาใช้ทำให้เกิดนวัตกรรมและการพัฒนารูปแบบยาแผนโบราณของจีน และขยายรูปแบบยาของยาดิบ

กุญแจสำคัญของกระบวนการบดละเอียดมากคือการพิจารณาสนามแรงบดที่เหมาะสมตามคุณสมบัติทางกายภาพของยาดิบ เพื่อเลือกอุปกรณ์บดละเอียดมากที่มีประสิทธิภาพ ปัจจุบัน วิธีการบดละเอียดมากของยาแผนโบราณของจีนส่วนใหญ่ประกอบด้วยการบดด้วยเครื่องจักร การบดด้วยการสั่นสะเทือน และการบดด้วยกระแสลม มีอุปกรณ์อุตสาหกรรมการผลิตการบดละเอียดพิเศษในประเทศมากมายสำหรับการขาย รวมถึงเครื่องบดแบบสั่นสะเทือน เครื่องบดแบบเฉือนเชิงกล เครื่องบดอุณหภูมิต่ำ เครื่องบดแบบไหลเวียนอากาศ สองอย่างหลังนี้ใช้กันอย่างแพร่หลายในอุตสาหกรรมยา และในบรรดาเครื่องบดแบบไหลเวียนอากาศ เครื่องบดละเอียดพิเศษแบบไหลเวียนอากาศแบบฟลูอิไดซ์เบดเป็นเครื่องบดที่ใช้กันอย่างแพร่หลายที่สุด

การบดละเอียดพิเศษเชิงกลสามารถแบ่งได้เป็นการบดแห้งและการบดแบบเปียก ตามหลักการต่างๆ ในการสร้างแรงบดระหว่างกระบวนการบด การบดแบบแห้งประกอบด้วยประเภทการไหลของอากาศ ประเภทการสั่นสะเทือนความถี่สูง ประเภทเครื่องบดแบบลูกบอลหมุน (แท่ง) ประเภทค้อน และประเภทบดด้วยตนเอง การบดแบบเปียกประกอบด้วยเครื่องบดแบบคอลลอยด์และโฮโมจีไนเซอร์เป็นหลัก

เทคโนโลยีผงละเอียดพิเศษสมัยใหม่เป็นการผสมผสานยาในระดับจุลภาค ซึ่งใช้ประโยชน์จากการทำให้เป็นไมครอน การผสม ความแม่นยำ การปรับเปลี่ยนพื้นผิว และเทคโนโลยีการออกแบบอนุภาคอย่างเต็มที่เพื่อให้ยาไปถึงระดับที่สูงขึ้น ในเรื่องนี้ มีพื้นที่ทางเทคนิคมากมายสำหรับการวิจัยและการใช้ประโยชน์ การวิจัยเชิงลึกและการประยุกต์ใช้เทคโนโลยีนี้จะเป็นจุดเติบโตทางเทคนิคใหม่และจุดเติบโตทางเศรษฐกิจใหม่สำหรับยาแผนจีนแบบดั้งเดิม

กระบวนการบดละเอียดพิเศษ 6 ประเภททั่วไป แบบใดจึงจะเหมาะกับผงของคุณ?

กระบวนการบดละเอียดแบบกระแทกโดยทั่วไปหมายถึงกระบวนการบดและจัดระดับสำหรับการเตรียมผงที่มีการกระจายขนาดอนุภาค d97≤10μm ซึ่งแบ่งออกเป็นวิธีแห้งและวิธีเปียก ปัจจุบัน การทำงานของหน่วยบดละเอียด (กล่าวคือ การบดละเอียดแบบขั้นตอนเดียว) ที่ใช้ในอุตสาหกรรมมีขั้นตอนกระบวนการดังต่อไปนี้:

1. กระบวนการวงจรเปิด

โดยทั่วไป เครื่องบดแบบแบนหรือแบบดิสก์ แบบท่อหมุนเวียน และแบบกระแสลมอื่นๆ มักใช้กระบวนการวงจรเปิดนี้เนื่องจากมีฟังก์ชันการจัดระดับด้วยตนเอง นอกจากนี้ การบดละเอียดแบบเป็นระยะๆ มักใช้กระบวนการนี้เช่นกัน

ข้อดีของกระบวนการนี้คือกระบวนการนี้เรียบง่าย แต่สำหรับเครื่องบดละเอียดที่ไม่มีฟังก์ชันการจัดระดับด้วยตนเอง เนื่องจากไม่มีตัวจำแนกในกระบวนการนี้ จึงไม่สามารถแยกผลิตภัณฑ์ผงละเอียดที่ผ่านการรับรองได้ในเวลาอันสั้น ดังนั้น ช่วงการกระจายขนาดอนุภาคของผลิตภัณฑ์ทั่วไปจึงค่อนข้างกว้าง

2. กระบวนการวงจรปิด

ลักษณะเฉพาะคือเครื่องจำแนกและเครื่องบดละเอียดพิเศษจะสร้างระบบวงจรปิดสำหรับการบดละเอียดพิเศษ-การไล่ระดับละเอียด กระบวนการนี้มักใช้สำหรับการบดแบบต่อเนื่องของเครื่องบดลูกบอลทั่วไป เครื่องบดแบบกวน เครื่องบดแบบกระแทกความเร็วสูง เครื่องบดแบบสั่นสะเทือน ฯลฯ

ข้อดีคือสามารถแยกผลิตภัณฑ์ผงละเอียดพิเศษที่ผ่านการรับรองได้ทันเวลา จึงลดการรวมตัวของอนุภาคละเอียดและปรับปรุงประสิทธิภาพของการบดละเอียดพิเศษ

3. กระบวนการวงจรเปิดพร้อมการไล่ระดับล่วงหน้า

ลักษณะเฉพาะคือวัสดุจะถูกคัดเกรดก่อนเข้าสู่เครื่องบดละเอียดพิเศษ และวัสดุที่มีเนื้อละเอียดจะถูกใช้โดยตรงเป็นผลิตภัณฑ์ผงละเอียดพิเศษ วัสดุที่มีเนื้อหยาบจะเข้าสู่เครื่องบดละเอียดพิเศษเพื่อทำการบด เมื่อฟีดมีผงละเอียดพิเศษที่ผ่านการรับรองจำนวนมาก กระบวนการนี้จะช่วยลดภาระของเครื่องบด ลดการใช้พลังงานของผลิตภัณฑ์ผงละเอียดพิเศษในหน่วย และปรับปรุงประสิทธิภาพการทำงาน

4. กระบวนการวงจรปิดพร้อมการคัดเกรดล่วงหน้า

การรวมกันของการดำเนินการนี้ไม่เพียงช่วยปรับปรุงประสิทธิภาพการบดและลดการใช้พลังงานต่อหน่วยผลิตภัณฑ์เท่านั้น แต่ยังควบคุมการกระจายขนาดอนุภาคของผลิตภัณฑ์อีกด้วย

กระบวนการนี้ยังสามารถลดความซับซ้อนลงได้ โดยตั้งค่าตัวจำแนกเพียงตัวเดียว นั่นคือ ใช้ตัวจำแนกตัวเดียวกันสำหรับการคัดเกรดล่วงหน้า การตรวจสอบ และการคัดเกรด

5. กระบวนการวงจรเปิดพร้อมการคัดเกรดขั้นสุดท้าย

ลักษณะเฉพาะของกระบวนการบดนี้คือ สามารถตั้งค่าตัวจำแนกหนึ่งตัวหรือมากกว่านั้นหลังเครื่องบดเพื่อให้ได้ผลิตภัณฑ์มากกว่าสองชิ้นที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกัน

6. กระบวนการวงจรเปิดพร้อมการคัดเกรดล่วงหน้าและการคัดเกรดขั้นสุดท้าย

กระบวนการนี้ไม่เพียงแต่แยกผลิตภัณฑ์ที่มีเนื้อละเอียดที่ผ่านการรับรองบางส่วนล่วงหน้าเพื่อลดภาระของเครื่องบดเท่านั้น แต่เครื่องมือการคัดเกรดขั้นสุดท้ายยังสามารถรับผลิตภัณฑ์มากกว่าสองชิ้นที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกันได้ด้วย

จะกำหนดจำนวนขั้นตอนการบดละเอียดพิเศษได้อย่างไร

ในแง่ของวิธีการบด กระบวนการบดละเอียดพิเศษสามารถแบ่งออกได้เป็นสามประเภท ได้แก่ การบดแห้ง (ขั้นตอนเดียวหรือมากกว่า) การบดแบบเปียก (ขั้นตอนเดียวหรือมากกว่า) และการบดแบบแห้ง-เปียกหลายขั้นตอนรวมกัน

จำนวนขั้นตอนการบดขึ้นอยู่กับขนาดอนุภาคของวัตถุดิบและความละเอียดของผลิตภัณฑ์ที่ต้องการเป็นหลัก

สำหรับวัตถุดิบที่มีขนาดอนุภาคค่อนข้างหยาบ สามารถเลือกกระบวนการบดละเอียดหรือบดละเอียดก่อนแล้วจึงบดละเอียดพิเศษ โดยทั่วไป วัตถุดิบสามารถบดให้ละเอียดได้ 74μm หรือ 43μm จากนั้นจึงเลือกกระบวนการบดละเอียดพิเศษ

สำหรับวัสดุที่มีข้อกำหนดขนาดอนุภาคผลิตภัณฑ์ละเอียดมากและจับตัวเป็นก้อนได้ง่าย สามารถเลือกกระบวนการบดละเอียดพิเศษหลายขั้นตอนแบบต่อเนื่องเพื่อปรับปรุงประสิทธิภาพการทำงาน

อย่างไรก็ตาม โดยทั่วไป ยิ่งมีขั้นตอนการบดมากเท่าไร กระบวนการก็จะซับซ้อนมากขึ้นเท่านั้น และการลงทุนด้านวิศวกรรมก็จะมากขึ้นเท่านั้น