อุปกรณ์บดผงละเอียดแบบผงเม็ดสี

ขนาดอนุภาคเป็นตัวบ่งชี้ที่สำคัญอย่างหนึ่งของเม็ดสี โดยทั่วไป อนุภาคเม็ดสีจะต้องมีรูปแบบทางกายภาพที่มั่นคง ขนาดอนุภาคสม่ำเสมอ และการกระจายตัวที่ดี โดยไม่มีการรวมตัวกันหรือการตกตะกอน

เม็ดสีเหล็กออกไซด์เป็นเม็ดสีที่มีการกระจายตัวที่ดี ต้านทานแสงได้ดีเยี่ยม และทนทานต่อสภาพอากาศ ส่วนใหญ่หมายถึงเม็ดสีเหล็กออกไซด์สีแดง, สีเหลืองเหล็ก, สีดำเหล็กและสีน้ำตาลเหล็กสี่ประเภทโดยอิงจากเหล็กออกไซด์ ในหมู่พวกเขาเหล็กออกไซด์สีแดงเป็นสีหลัก

เม็ดสีเหล็กออกไซด์ที่ตกตะกอน (เปียก) มีความละเอียดมาก แต่ในระหว่างกระบวนการกรองและการทำให้แห้ง เนื่องจากปัจจัยต่างๆ เช่น แรง van der Waals พันธะไฮโดรเจน ประจุ ฯลฯ ทำให้มวลรวมขนาดเล็กรวมตัวกันเป็นมวลรวมขนาดใหญ่ และไม่สามารถใช้โดยตรงได้ ในการเคลือบระดับสูง สำหรับการระบายสี จำเป็นต้องบดละเอียดเป็นพิเศษ การกัดแบบเจ็ทใช้พลังงานของการไหลของอากาศความเร็วสูงหรือไอน้ำร้อนยวดยิ่งเพื่อบดวัสดุแข็งให้ละเอียดเป็นพิเศษ เป็นหนึ่งในวิธีการเจียรแบบ Ultrafine ที่ใช้บ่อยที่สุด

ในปัจจุบัน ในอุตสาหกรรมการผลิตเม็ดสี ขอบเขตการใช้งานของการบดด้วยลมมีมากขึ้นเรื่อยๆ ซึ่งส่วนใหญ่มาจากปัจจัยสองประการต่อไปนี้:

ประการแรก ความปลอดภัยของการบดด้วยเครื่องจักรนั้นไม่ดี เพราะหากโลหะแข็งตกบนฟันเชิงกลที่หมุนด้วยความเร็วสูง จะทำให้เกิดเปลวไฟได้ง่าย ซึ่งเป็นอันตรายมากในการประชุมเชิงปฏิบัติการการผลิตเม็ดสีที่มีฝุ่น แต่การบดด้วยการไหลของอากาศไม่มี คำถามนี้;

ประการที่สอง การบดแบบไหลเวียนของอากาศเป็นของการบดแบบละเอียดพิเศษ ในการผลิตเม็ดสีพิเศษบางชนิด ความละเอียดของเม็ดสีจะต้องสูงขึ้น

1. เม็ดสีเหล็กออกไซด์

ในระหว่างกระบวนการกรองและกระบวนการทำให้แห้งของเม็ดสีเหล็กออกไซด์ เนื่องจากแรง van der Waals พันธะไฮโดรเจน ประจุ และปัจจัยอื่นๆ การรวมตัวระดับจุลภาคจะรวมกันเป็นมวลรวมขนาดใหญ่ ซึ่งไม่สามารถแยกตัวออกโดยการดำเนินการทางกลทั่วไป การใช้ฟลูอิไดซ์เบดหรือโรงสีแบบดิสก์ในการประมวลผลเม็ดสีเหล็กออกไซด์ ความละเอียดของ Hagermann สามารถเข้าถึงได้: เหล็กออกไซด์สีแดง 5.5 ถึง 7.0 ยิ่งสีเข้มมากเท่าไร ความละเอียดก็จะยิ่งดีขึ้นเท่านั้น เหล็กออกไซด์สีเหลือง 7.5; เหล็กออกไซด์สีดำ 7.0

หลังจากการบดละเอียดพิเศษ เม็ดสีเหล็กออกไซด์จะถูกสลายโพลีเมอร์จากมวลรวมขนาดใหญ่ให้เป็นมวลรวมขนาดเล็ก เมื่อผลิตสี กระบวนการกวนด้วยความเร็วสูงใช้เวลาเพียงสั้นๆ เพื่อให้ได้ความละเอียดที่ต้องการ ซึ่งช่วยประหยัดต้นทุนและมีขนาดเล็กของเม็ดสี มวลรวมนั้นยากต่อการหยาบให้เป็นมวลรวมขนาดใหญ่ จึงมั่นใจในคุณภาพของสี

2. เม็ดสีแมงกานีสเฟอร์ไรท์ทนอุณหภูมิสูงสีดำ

อนุภาคละเอียดของเม็ดสีแมงกานีสเฟอร์ไรต์ที่ได้รับการเคลือบพื้นผิว ปรับพื้นผิว ทำให้แห้ง และบดละเอียดจะถูกรวมกลุ่มอีกครั้งเป็นอนุภาคหยาบที่มีองศาต่างกัน และไม่สามารถแสดงคุณสมบัติเม็ดสีของแมงกานีสเฟอร์ไรต์ได้อย่างมีประสิทธิภาพ

หลังจากการแปรรูปและการเจียรแบบลึกโดยใช้ฟลูอิไดซ์เบดหรือโรงสีแบบดิสก์ ความละเอียดของ Hagermann ของเม็ดสีแมงกานีสเฟอร์ไรต์จะอยู่ที่ประมาณ 7 ถึง 7.5 มีการกระจายตัวที่ดีและสามารถแสดงคุณสมบัติทางแสงและเม็ดสีได้อย่างเต็มที่

3. เม็ดสีเซรามิกสีน้ำตาล

เม็ดสีเซรามิกสีน้ำตาลถูกบดให้ละเอียดเป็นพิเศษโดยใช้โรงสีแบบแบน เมื่อความดันอากาศคือ 7.5×105Pa และความเร็วในการป้อนคือ 100กก./ชม. ผลิตภัณฑ์ d50 คือ 4.55μm และขนาดอนุภาคสูงสุดคือ 9.64μm

ปัจจุบัน อุปกรณ์บดละเอียดพิเศษทั่วไป ได้แก่ โรงสีเจ็ท เครื่องบดละเอียดพิเศษกระแทกเชิงกล โรงสีลูกกวน โรงสีทราย โรงสีสั่นสะเทือน โรงสีคอลลอยด์ โรงสีแรงดันสูง โรงสีลูกดาวเคราะห์ โรงสีลูกกลิ้งแรงดัน และลูกกลิ้งแหวน โรงสี ฯลฯ

เทคโนโลยีการผลิตแคลเซียมไฮดรอกไซด์คุณภาพสูง

แคลเซียมไฮดรอกไซด์ หรือที่เรียกกันทั่วไปว่าปูนขาว มีสูตรทางเคมี Ca(OH)2 โดยทั่วไปในรูปผงจะสูญเสียน้ำและกลายเป็นแคลเซียมออกไซด์ (ปูนขาว) ที่อุณหภูมิ 580°C ภายใต้ความดันปกติ แคลเซียมไฮดรอกไซด์ละลายได้ในน้ำเล็กน้อย และความสามารถในการละลายจะลดลงเมื่ออุณหภูมิเพิ่มขึ้น สารละลายไม่มีสีและโปร่งใสที่ได้จากการละลายในน้ำเป็นที่รู้จักกันทั่วไปว่าเป็นน้ำมะนาวใส สารแขวนลอยทางน้ำนมที่ประกอบด้วยแคลเซียมไฮดรอกไซด์และน้ำเรียกว่านมมะนาว

กระบวนการผลิตแคลเซียมไฮดรอกไซด์แห้ง: ปูนขาวที่ผ่านการรับรองจะถูกบดด้วยเครื่องบดกราม มันถูกส่งไปยังไซโลมะนาวโดยใช้ลิฟต์ถังและสายพานลำเลียงแบบสั่นแบบถัง มะนาวในไซโลจะถูกเติมลงในปริมาณปูนขาวที่หมักไว้ล่วงหน้าด้วยการป้อนรูปดาว และจะถูกย่อยในช่วงแรกโดยใช้แท่งคนกวน จากนั้นจึงเข้าสู่เครื่องย่อยเพื่อให้กระบวนการย่อยสมบูรณ์ ปูนขาวที่ย่อยแล้วจะถูกป้อนเข้าไปในไซโลปูนขาวโดยลิฟต์ปูนขาวและสกรูลำเลียงทางเข้า จากนั้นจะได้ปูนขาวที่ผ่านการกลั่นที่ผ่านการรับรองแล้วโดยเครื่องแยกอากาศแบบเกลียวที่เติมขี้เถ้า ปูนขาวที่ผ่านการกลั่นแล้วจะถูกขนลงในไซโลปูนขาวที่ผ่านการกลั่นแล้ว จากนั้นจึงบรรจุตามความต้องการของผู้ใช้ ในระหว่างปฏิกิริยาการย่อยแบบแห้ง โครงสร้างองค์กรจะเปลี่ยนไป ทำให้ Ca(OH)2 ก่อตัวเป็นผงหลวม โดยมีปริมาตรเพิ่มขึ้นเป็น 1.5 ถึง 2.0 เท่าของปริมาตรเดิม ผลิตภัณฑ์และวัตถุดิบมีความลื่นไหลดีขึ้น ดังนั้นกระบวนการย่อยแบบแห้งจึงสามารถนำไปใช้ในน้ำได้ ปฏิกิริยาที่มีอัตราการแปลงสูงของปูนขาวสามารถทำได้ภายใต้เงื่อนไขของอัตราส่วนเถ้าต่ำ (อัตราส่วนมวลของน้ำต่อปูนขาว)

การใช้งานแคลเซียมไฮดรอกไซด์

(1) วัสดุหน่วงไฟ

ผงแคลเซียมไฮดรอกไซด์ถูกนำมาใช้กันอย่างแพร่หลายเป็นสารตัวเติมในวัสดุโพลีเมอร์ การเติมแคลเซียมไฮดรอกไซด์ลงในวัสดุโพลีเมอร์สามารถปรับปรุงเสถียรภาพทางความร้อนและคุณสมบัติการหน่วงไฟของวัสดุคอมโพสิตได้ แคลเซียมไฮดรอกไซด์เป็นด่างและสามารถทำปฏิกิริยากับไฮโดรเจนคลอไรด์ (HCl) ที่ปล่อยออกมาเมื่อพีวีซีถูกย่อยสลายด้วยความร้อน ช่วยขจัดการย่อยสลายของพีวีซีด้วยไฮโดรเจนคลอไรด์ ผลการเร่งปฏิกิริยาอัตโนมัติของกระบวนการมีผลในการรักษาเสถียรภาพทางความร้อนบางอย่าง

(2) วัสดุโพลีเมอร์ที่ย่อยสลายได้

แคลเซียมไฮดรอกไซด์สามารถใช้เป็นสารเสริมในการดูดซับพลาสติกต่อสิ่งแวดล้อม มีฤทธิ์กำจัดคลอรีน การแตกร้าว และความเป็นด่างต่อการย่อยสลายของพลาสติก

(3) การบำบัดน้ำเสีย

บทบาทของแคลเซียมไฮดรอกไซด์ในน้ำเสียโดยพื้นฐานแล้วสรุปได้เป็น 4 ด้าน ได้แก่ การทำให้กรดอิสระเป็นกลางในน้ำเสีย การทำให้เกลือของกรดเป็นกลางในน้ำเสีย การทำปฏิกิริยากับไอออนของโลหะเพื่อสร้างตะกอนที่ไม่ละลายน้ำ และการปรับ pH ของน้ำเสีย ค่า.

(4) เครื่องกำจัดซัลเฟอร์ไรเซอร์

ในกระบวนการกำจัดกำมะถันแบบเปียกของแคลเซียมไฮดรอกไซด์-ยิปซั่ม ก๊าซไอเสียจะสัมผัสกับของเหลวดูดซับ Ca(OH)2 ในพื้นที่ขนาดใหญ่ เพื่อให้ SO2 ในก๊าซไอเสียละลายในน้ำและทำปฏิกิริยากับสารละลายแคลเซียมไฮดรอกไซด์เพื่อสร้าง แคลเซียมซัลไฟต์ซึ่งถูกเป่าภายใต้สภาวะที่มีอากาศปริมาณมาก แคลเซียมซัลไฟต์จะถูกออกซิไดซ์เพื่อสร้าง CaS (V2H2O) จึงบรรลุวัตถุประสงค์ในการลด SO2 ในก๊าซไอเสีย ในกระบวนการกำจัดกำมะถันแคลเซียม จริงๆ แล้วแคลเซียมไอออนมีส่วนเกี่ยวข้องกับการตรึงกำมะถัน แคลเซียมคาร์บอเนต แคลเซียมออกไซด์ และแคลเซียมไฮดรอกไซด์สามารถใช้เป็นสารกำจัดซัลเฟอร์ไดออกไซด์ได้

(5) การแพทย์และการดูแลสุขภาพ

แคลเซียมไฮดรอกไซด์ใช้ในการฆ่าเชื้อในสถานที่ต่างๆ เช่น การวิจัยทางวิทยาศาสตร์ ห้องปฏิบัติการ ยา โรงงาน เป็นต้น มีประวัติการใช้ในทางเวชศาสตร์คลินิกมาอย่างยาวนาน

(6) การแปรรูปอาหาร

การเพิ่มแคลเซียมไฮดรอกไซด์เกรดอาหารจำนวนหนึ่งลงในนมผงไม่เพียงแต่สามารถปรับค่า pH ของนมผงและส่งเสริมการละลายอย่างรวดเร็วของนมผงในน้ำ แต่ยังเสริมแคลเซียมอีกด้วย

ประเด็นสำคัญ 4 ประการในการเลือกตัวปรับแต่งพื้นผิวแป้ง

มีสารปรับสภาพพื้นผิวแบบผงหลายประเภทในท้องตลาดซึ่งมีฟังก์ชันหลากหลายและแน่นอนว่ามีราคาที่แตกต่างกันด้วย จะเลือกตัวดัดแปลงที่เหมาะสมที่สุดได้อย่างไร?

การปฏิบัติแสดงให้เห็นว่าเมื่อเลือกพันธุ์สารปรับสภาพพื้นผิว ข้อควรพิจารณาหลักๆ ได้แก่ คุณสมบัติของวัตถุดิบที่เป็นผง การใช้งานหรือการใช้งานของผลิตภัณฑ์ ตลอดจนเทคโนโลยี ราคา และการปกป้องสิ่งแวดล้อม

1. คุณสมบัติของวัตถุดิบชนิดผง

คุณสมบัติของวัตถุดิบที่เป็นผงส่วนใหญ่ได้แก่ กรด ความเป็นด่าง โครงสร้างพื้นผิวและกลุ่มฟังก์ชัน ลักษณะการดูดซับและปฏิกิริยาเคมี เป็นต้น ควรเลือกตัวปรับสภาพพื้นผิวที่สามารถทำปฏิกิริยาทางเคมีหรือดูดซับทางเคมีกับพื้นผิวของอนุภาคผงให้มากที่สุด เนื่องจาก การดูดซับทางกายภาพบน ง่ายต่อการดูดซับภายใต้การกวนหรือการอัดขึ้นรูปอย่างรุนแรงในระหว่างการใช้งานครั้งต่อไป

ตัวอย่างเช่น พื้นผิวของแร่ธาตุซิลิเกตที่เป็นกรด เช่น ควอตซ์ เฟลด์สปาร์ ไมกา และดินขาวสามารถเกาะตัวกับสารเชื่อมต่อไซเลนเพื่อสร้างการดูดซับสารเคมีที่แข็งแกร่งขึ้น อย่างไรก็ตาม สารเชื่อมต่อไซเลนโดยทั่วไปไม่สามารถสร้างพันธะกับอัลคาไลน์คาร์บอเนตได้ แร่ธาตุเกิดปฏิกิริยาเคมีหรือการดูดซับทางเคมี ในขณะที่สารเชื่อมต่อไททาเนตและอะลูมิเนตสามารถดูดซับทางเคมีกับแร่ธาตุคาร์บอเนตอัลคาไลน์ภายใต้เงื่อนไขบางประการและในระดับหนึ่ง

2. การใช้ผลิตภัณฑ์

วัตถุประสงค์ของผลิตภัณฑ์คือการพิจารณาที่สำคัญที่สุดในการเลือกตัวปรับแต่งพื้นผิว การใช้งานที่แตกต่างกันมีข้อกำหนดทางเทคนิคที่แตกต่างกันสำหรับประสิทธิภาพการใช้สีฝุ่น เช่น ความสามารถในการเปียกของพื้นผิว การกระจายตัว ค่า pH พลังการซ่อน ความต้านทานต่อสภาพอากาศ ความมันเงา คุณสมบัติต้านเชื้อแบคทีเรีย การป้องกันรังสียูวี ฯลฯ ซึ่งหมายความว่าควรเลือกการปรับเปลี่ยนพื้นผิวตามวัตถุประสงค์ . สาเหตุหนึ่งที่ทำให้ตัวแทนทางเพศมีความหลากหลาย

ตัวอย่างเช่น ผงอนินทรีย์ (สารตัวเติมหรือเม็ดสี) ที่ใช้ในพลาสติก ยาง กาว สารเคลือบมันหรือตัวทำละลายต่างๆ จำเป็นต้องมีการดูดไขมันบนพื้นผิวที่ดี กล่าวคือ มีความสัมพันธ์ที่ดีหรือเข้ากันได้ดีกับวัสดุฐานโพลีเมอร์อินทรีย์ ซึ่งต้องมีการเลือกตัวดัดแปลงพื้นผิวที่สามารถทำให้พื้นผิวของผงอนินทรีย์ไม่ชอบน้ำและชอบน้ำมัน สำหรับเม็ดสีอนินทรีย์ที่ใช้ในช่องว่างเซรามิก เม็ดสีเหล่านี้ไม่เพียงแต่จะต้องมีการกระจายตัวที่ดีในสภาวะแห้งเท่านั้น แต่ยังต้องมีความสัมพันธ์กับช่องว่างอนินทรีย์อีกด้วย เข้ากันได้ดีและสามารถกระจายอย่างสม่ำเสมอในช่องว่าง สำหรับสารปรับสภาพพื้นผิวของผงอนินทรีย์ (สารตัวเติมหรือเม็ดสี) ที่ใช้ในสีน้ำหรือสารเคลือบ จำเป็นต้องมีความเสถียรในการกระจายและการตกตะกอนของผงดัดแปลงในสถานะน้ำ เข้ากันได้ดี.

สำหรับสารปรับปรุงพื้นผิวอนินทรีย์ ส่วนใหญ่จะเลือกตามความต้องการด้านการทำงานของวัสดุที่เป็นผงในด้านการใช้งาน ตัวอย่างเช่น เพื่อให้ไทเทเนียมไดออกไซด์มีความทนทานต่อสภาพอากาศที่ดีและมีเสถียรภาพทางเคมี ต้องใช้ SiO2 และ Al2O3 ในการเคลือบผิว (ฟิล์ม) เพื่อให้เม็ดสีมัสโควิตมีลักษณะเป็นประกายมุกที่ดี จึงจำเป็นต้องใช้ TiO2 ในการเคลือบผิว (ฟิล์ม).

ในขณะเดียวกัน ระบบการใช้งานที่แตกต่างกันก็มีส่วนประกอบที่แตกต่างกัน เมื่อเลือกตัวดัดแปลงพื้นผิว คุณต้องพิจารณาความเข้ากันได้และความเข้ากันได้กับส่วนประกอบของระบบแอปพลิเคชันด้วย เพื่อหลีกเลี่ยงความล้มเหลวในการทำงานของส่วนประกอบอื่น ๆ ในระบบอันเนื่องมาจากตัวดัดแปลงพื้นผิว

3. กระบวนการแก้ไข

กระบวนการปรับเปลี่ยนยังเป็นหนึ่งในข้อควรพิจารณาที่สำคัญในการเลือกตัวดัดแปลงพื้นผิว เช่น อุณหภูมิ ความดัน และปัจจัยด้านสิ่งแวดล้อม สารปรับเปลี่ยนพื้นผิวที่เป็นสารอินทรีย์ทั้งหมดจะสลายตัวที่อุณหภูมิที่กำหนด ตัวอย่างเช่น จุดเดือดของสารเชื่อมต่อไซเลนจะแตกต่างกันไประหว่าง 100 ถึง 310°C ขึ้นอยู่กับชนิด ดังนั้นจึงเป็นการดีที่สุดที่จะเลือกตัวปรับสภาพพื้นผิวที่มีอุณหภูมิการสลายตัวหรือจุดเดือดที่สูงกว่าอุณหภูมิในการประมวลผลของการใช้งาน

กระบวนการปรับเปลี่ยนพื้นผิวในปัจจุบันส่วนใหญ่ใช้วิธีแห้งและวิธีเปียก ไม่จำเป็นต้องพิจารณาความสามารถในการละลายน้ำของกระบวนการแห้ง แต่ต้องพิจารณาความสามารถในการละลายน้ำของสารปรับสภาพพื้นผิวสำหรับกระบวนการเปียก เพราะเฉพาะในกรณีที่ละลายในน้ำเท่านั้นที่จะสามารถสัมผัสและทำปฏิกิริยากับอนุภาคผงใน สภาพแวดล้อมที่เปียก

ดังนั้น สำหรับสารปรับสภาพพื้นผิวที่ไม่ละลายน้ำโดยตรงและต้องใช้ในสภาพแวดล้อมที่เปียก จะต้องเติมซาพอนิไฟด์ แอมโมไนซ์ หรืออิมัลชันล่วงหน้าเพื่อให้สามารถละลายและกระจายตัวในสารละลายที่เป็นน้ำได้

4. ราคาและปัจจัยด้านสิ่งแวดล้อม

สุดท้ายนี้ เมื่อเลือกตัวปรับแต่งพื้นผิว จะต้องคำนึงถึงราคาและปัจจัยด้านสิ่งแวดล้อมด้วย เมื่อเป็นไปตามข้อกำหนดด้านประสิทธิภาพการใช้งานหรือการเพิ่มประสิทธิภาพการใช้งาน ให้ลองเลือกตัวดัดแปลงพื้นผิวที่ถูกกว่าเพื่อลดต้นทุนในการปรับเปลี่ยนพื้นผิว ในเวลาเดียวกัน ควรให้ความสนใจในการเลือกตัวดัดแปลงพื้นผิวที่ไม่ก่อให้เกิดมลพิษต่อสิ่งแวดล้อม

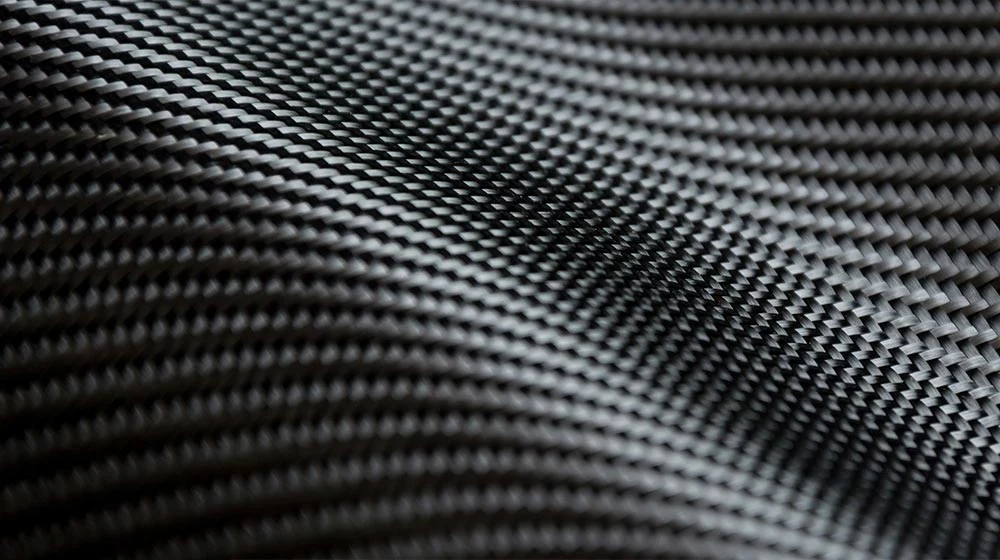

วิธีการปรับเปลี่ยนพื้นผิวหลัก 5 ประเภทสำหรับคาร์บอนไฟเบอร์

คาร์บอนไฟเบอร์ (CF) ซึ่งเป็นวัสดุเสริมแรงคอมโพสิตชนิดใหม่ มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ และได้รับความสนใจอย่างมาก อย่างไรก็ตาม พื้นผิวของ CF ค่อนข้างเรียบและไม่มีกลุ่มที่ทำงานอยู่ พื้นผิวของเส้นใยมีความเฉื่อยทางเคมี ดังนั้นเส้นใยจึงมีคุณสมบัติชอบน้ำต่ำและการยึดเกาะกับเมทริกซ์ต่ำ และหลุดร่วงได้ง่าย ดังนั้นจึงจำเป็นต้องปรับปรุงส่วนต่อประสานระหว่าง CF และการเสริมแรงเมทริกซ์

จนถึงขณะนี้ วิธีการปรับเปลี่ยนพื้นผิวทั่วไปของคาร์บอนไฟเบอร์ส่วนใหญ่ ได้แก่ การดัดแปลงการเคลือบ การปรับเปลี่ยนกราฟต์พื้นผิว การปรับเปลี่ยนออกซิเดชัน การปรับเปลี่ยนพลาสมา และการปรับเปลี่ยนข้อต่อ ซึ่งการบำบัดด้วยออกซิเดชันและการบำบัดกราฟต์พื้นผิวได้รับความนิยมมากขึ้น วิธีการ วิธีการดัดแปลงเหล่านี้ปรับปรุงความสามารถในการเปียกของเส้นใย พันธะเคมี และการประสานเชิงกลกับเมทริกซ์เพื่อสร้างชั้นการเปลี่ยนผ่าน ส่งเสริมการส่งผ่านความเค้นสม่ำเสมอ และลดความเข้มข้นของความเค้น

พื้นผิวของคาร์บอนไฟเบอร์เรียบ มีกลุ่มที่เคลื่อนไหวน้อย และไม่ยึดติดกับเมทริกซ์อย่างแน่นหนา ในการใช้งานปกติจำเป็นต้องปรับปรุงอัตราการยึดเกาะ วิธีหนึ่งคือการทำให้พื้นผิวคาร์บอนไฟเบอร์เรียบโดยใช้เอฟเฟกต์ทางกายภาพ สร้างร่องหรือรูเล็กๆ เพื่อเพิ่มพื้นที่สัมผัสด้วยวัสดุเมทริกซ์ สามารถเติมโพลีเมอร์หรืออนุภาคนาโนลงในเส้นใยได้ ในร่องบนพื้นผิว เส้นใยและโพลีเมอร์สามารถล็อคเข้าด้วยกันด้วยกลไกผ่านรูปร่างที่หยาบของพื้นผิวเส้นใยหลังจากการบ่ม ส่งผลให้เกิดการประสานทางกลที่ชัดเจนระหว่างเส้นใยและเมทริกซ์ ซึ่งเป็นประโยชน์ในการปรับปรุงความแข็งแรงของอินเทอร์เฟซ

1. การปรับเปลี่ยนการเคลือบ

การปรับเปลี่ยนการเคลือบคาร์บอนไฟเบอร์สามารถครอบคลุมวัสดุได้หลากหลาย เช่น เกลือของโลหะ โลหะผสม วัสดุนาโนคาร์บอน ฯลฯ ผ่านการพ่น การสะสมทางกายภาพหรือทางเคมี โพลีเมอร์ วิธีโซลเจล และกระบวนการเคลือบ หลังจากเคลือบแล้ว พื้นผิวของ CF จะมีคุณสมบัติที่แตกต่างกัน

2. การต่อกิ่งพื้นผิว

การปลูกถ่ายพื้นผิวคาร์บอนไฟเบอร์เป็นวิธีการปรับเปลี่ยน CFs จากล่างขึ้นบนที่ได้รับการศึกษาอย่างกว้างขวาง เมื่อเปรียบเทียบกับวิธีการออกซิเดชั่นและการเคลือบบนพื้นผิว การกราฟต์พื้นผิวสามารถช่วยให้โพลีเมอร์ที่กราฟต์ยึดเกาะกับพื้นผิว CF ได้ดีขึ้น ด้วยการฉายรังสีหรือปฏิกิริยาเคมี ปฏิกิริยาการกราฟต์จะเกิดขึ้นบนพื้นผิวของ CF และโพลีเมอร์ที่มีหมู่ฟังก์ชันจะถูกนำเสนอบนพื้นผิวของ CF ซึ่งช่วยเพิ่มความแข็งแรงของส่วนต่อประสานของวัสดุคอมโพสิต

3. การบำบัดด้วยออกซิเดชั่น

การบำบัดด้วยออกซิเดชันของคาร์บอนไฟเบอร์เป็นวิธีการดัดแปลงอย่างง่ายที่ไม่เพียงแต่เพิ่มการกระจายของรูพรุนและขนาดรูพรุนบนพื้นผิว CF เท่านั้น แต่ยังแนะนำความเข้มข้นที่แตกต่างกันของกลุ่มฟังก์ชันที่มีออกซิเจน ซึ่งมีผลกระทบอย่างมีนัยสำคัญต่อการยึดเกาะของส่วนต่อประสานของวัสดุและประสิทธิภาพในการตรึง ( เช่น). อิทธิพล.

4. การรักษาด้วยพลาสมา

การบำบัดด้วยพลาสมาเป็นวิธีการบำบัดที่โดดเด่นและประสบความสำเร็จสำหรับวัสดุหลายประเภท รวมถึงวัสดุคาร์บอน พลาสมาพลังงานสูงพอที่จะกระทบกับพื้นผิว CF ส่งผลให้พันธะเคมีแตกตัวและจัดเรียงตัวใหม่บนพื้นผิว ดังนั้นจึงปรับปรุงโครงสร้างพื้นผิวและประสิทธิภาพของคาร์บอนไฟเบอร์เพื่อให้เกิดการยึดเกาะที่ดีระหว่าง CF และวัสดุเมทริกซ์ การบำบัดด้วยพลาสมามีข้อดีคือใช้งานง่าย ประสิทธิภาพสูง รักษาสิ่งแวดล้อมและเป็นมิตรต่อสิ่งแวดล้อม

5. การปรับเปลี่ยนข้อต่อ

วิธีการแก้ไขเดี่ยวที่กล่าวมาข้างต้นมีข้อบกพร่องไม่มากก็น้อย ตัวอย่างเช่น CF ที่ดัดแปลงด้วยการเคลือบมีการยึดเกาะระหว่างสารเคลือบและ CF ต่ำ ต้องใช้ตัวทำละลายในระหว่างกระบวนการผลิต มีประสิทธิภาพในการเตรียมต่ำ และยากต่อการผลิตอย่างต่อเนื่อง การลงทุนในอุปกรณ์บำบัดพลาสมามีราคาแพง ในปฏิกิริยาออกซิเดชันและอิเล็กโทรไลซิสทางเคมีแบบเปียก การปนเปื้อนของเหลวบางอย่างเป็นสิ่งที่หลีกเลี่ยงไม่ได้ในระหว่างการบำบัดทางเคมี และเงื่อนไขการปรับเปลี่ยนควรได้รับการควบคุมอย่างแม่นยำในการออกซิเดชันของเฟสก๊าซเพื่อป้องกันการเกิดออกซิเดชันมากเกินไปจากการทำลายโครงสร้างภายในของ CF และการใช้วัสดุนาโนหรือโพลีเมอร์กราฟต์เพื่อปรับเปลี่ยน พื้นผิวของเส้นใยคาร์บอนมีความซับซ้อน

ดังนั้นเมื่อทำการปรับเปลี่ยนพื้นผิวของคาร์บอนไฟเบอร์ การปรับเปลี่ยนข้อต่อโดยใช้วิธีการดัดแปลงหลายวิธีสามารถหลีกเลี่ยงข้อบกพร่องจากการใช้เพียงอย่างเดียวและรวมข้อดีเข้าด้วยกันได้ นี่คือทิศทางหลักของการปรับปรุงพื้นผิวคาร์บอนไฟเบอร์ในอนาคต

อะไรคือความแตกต่างระหว่างแป้งสีขาว แป้งสีดำ และไฮโดรทัลไซต์?

ปัจจุบันผลิตภัณฑ์ที่เกี่ยวข้องกับ "ทัลก์" ในตลาดส่วนใหญ่ได้แก่ แป้งขาว แป้งสีดำ ไฮโดรทัลไซต์ ฯลฯ แม้ว่าทั้งหมดจะเรียกว่าทัลก์ แต่ส่วนผสม การใช้ ราคา ฯลฯ แตกต่างกันมาก

1. แป้งขาว

แป้งเป็นแร่แมกนีเซียมซิลิเกตชนิดไฮโดรรัส ซึ่งมักพบในสีขาว ซึ่งก็คือแป้งสีขาว มองประเทศจีนเพื่อหาแป้งของโลก แป้งขาวที่จำหน่ายในตลาดต่างประเทศส่วนใหญ่มาจากประเทศจีน ข้อดีของแป้งจีนไม่เพียงแต่สะท้อนให้เห็นในปริมาณสำรองและผลผลิตเท่านั้น แต่ที่สำคัญกว่านั้นคือในแป้งสีขาวคุณภาพพิเศษ โดยเฉพาะอย่างยิ่งแป้งสีขาวที่มีความบริสุทธิ์สูง

แป้งขาวมีฉนวนไฟฟ้าสูง ฉนวนกันความร้อน มีจุดหลอมเหลวสูง และดูดซับน้ำมันได้ดี มีการใช้กันอย่างแพร่หลายในการผลิตกระดาษ อุตสาหกรรมเคมี ยา ยาง เซรามิก สี เครื่องสำอาง และอุตสาหกรรมอื่นๆ

2. แป้งสีดำ

แป้งสีดำเป็นแร่ดินซิลิเกตที่อุดมด้วยแมกนีเซียมชนิด 2:1 (T-O-T) มันนุ่ม มีโครงสร้างเป็นขุย และให้ความรู้สึกลื่น ไม่มีน้ำระหว่างชั้น ไม่มีกลิ่น ไม่มีรส มีคุณสมบัติทางเคมีที่เสถียร มีอนุภาคขนาดเล็ก และพื้นที่ผิวจำเพาะขนาดใหญ่ แป้งสีดำมีสีเทาถึงดำเนื่องจากมีคาร์บอนอินทรีย์ องค์ประกอบทางเคมี องค์ประกอบแร่ และแหล่งกำเนิดแร่มีความคล้ายคลึงกับแป้งโรยตัวสีขาว ส่วนประกอบแร่หลักมักประกอบด้วยแป้ง ควอตซ์ คาร์บอนอินทรีย์ ฯลฯ

ปัจจุบัน แป้งสีดำส่วนใหญ่ถูกแปรรูปเป็นแป้งสีขาวผ่านเทคโนโลยีไวท์เทนนิ่ง จากนั้นจึงใช้ในอุตสาหกรรมเซรามิกแบบดั้งเดิมและสารตัวเติมพื้นฐาน ทิศทางการวิจัยส่วนใหญ่เป็นเทคโนโลยีไวท์เทนนิ่งที่มีประสิทธิภาพสูงและเทคโนโลยีการประมวลผลที่ละเอียดเป็นพิเศษ

3. ไฮโดรทัลไซต์

ไฮโดรทัลไซต์แบ่งออกเป็นไฮโดรทัลไซต์ตามธรรมชาติและไฮโดรทัลไซต์สังเคราะห์ เนื่องจากไฮโดรทัลไซต์ตามธรรมชาตินั้นขุดได้ยากและมีความบริสุทธิ์ไม่สูง อุปทานของไฮโดรทัลไซต์ในตลาดจึงถูกครอบงำด้วยไฮโดรทัลไซต์สังเคราะห์

ไฮโดรทัลไซต์สังเคราะห์ (LDH) เป็นสารประกอบประเภทหนึ่งที่มีชั้นประจุลบซึ่งมีแนวโน้มการใช้งานในวงกว้าง โดยส่วนใหญ่ประกอบด้วยไฮโดรทัลไซต์ (HT) ที่มีลักษณะคล้ายไฮโดรทัลไซต์ (เรียกสั้น ๆ ว่า HTLC) และผลิตภัณฑ์เคมีที่มีการแทรกซ้อนของพวกมันคือพิลาเรด ไฮโดรทัลไซต์ (Pillared LDH)

ไฮโดรทัลไซต์สังเคราะห์เป็นสารประกอบไดไฮดรอกซีที่ไม่เป็นพิษซึ่งมีโครงสร้างเป็นชั้นพิเศษ มีคุณสมบัติทางกายภาพและเคมี เช่น คุณสมบัติการชาร์จ การแลกเปลี่ยนไอออน คุณสมบัติการดูดซับ คุณสมบัติตัวเร่งปฏิกิริยา ฯลฯ มีการใช้งานที่หลากหลายในด้านวัสดุเรซินโพลีเมอร์ ส่วนใหญ่ใช้เป็นสารกันความร้อนสำหรับการผลิตโพลีไวนิลคลอไรด์ (PVC) และตัวดูดซับฮาโลเจนสำหรับการผลิตเรซินโพลีโอเลฟินส์

ประเภทผลิตภัณฑ์สำเร็จรูปหลักของไฮโดรทัลไซต์สังเคราะห์ ได้แก่ ไฮโดรทัลไซต์สังเคราะห์ทั่วไป ไฮโดรทัลไซต์สังเคราะห์ที่มีความโปร่งใสสูง และไฮโดรทัลไซต์สังเคราะห์ที่หน่วงไฟ

6 วิธีดัดแปลงรางถ่านหิน

เพื่อแก้ปัญหาการสะสมของถ่านหิน หาวิธีดึงมูลค่าการใช้ประโยชน์ของถ่านหินเพิ่มเติม และ "เปลี่ยนขยะให้เป็นสมบัติ" ในระดับสูงสุด นักวิจัยหลายคนได้ดัดแปลงถ่านหิน gangue เพื่อเพิ่มกิจกรรม ทำให้เป็นวัสดุ ด้วยวัสดุที่เป็นมิตรต่อสิ่งแวดล้อมที่มีมูลค่าเพิ่มสูงหลายชนิดช่วยแก้ปัญหามลพิษที่เกิดจากถ่านหินจากสาเหตุที่แท้จริงและบรรลุวัตถุประสงค์ของการรีไซเคิลทรัพยากรขยะและการปกป้องสิ่งแวดล้อม

ปัจจุบันวิธีการดัดแปลงของ gangue ถ่านหินส่วนใหญ่รวมถึงการบำบัดกรดหรือด่างแบบดั้งเดิมวิธีกลศาสตร์เคมีวิธีการดัดแปลงอินทรีย์พื้นผิววิธีการดัดแปลงการเผาวิธีการดัดแปลงด้วยความร้อนใต้พิภพและวิธีการดัดแปลงแบบคอมโพสิต

1. วิธีการดัดแปลงทางกล

การเจียรด้วยเครื่องกลเป็นวิธีการทางกายภาพทั่วไปในการปรับเปลี่ยนวัสดุ gangue ถ่านหินบดจะเพิ่มพื้นที่ผิวจำเพาะและด้วยเหตุนี้จึงปรับปรุงกิจกรรมการดูดซับของอนุภาคของแข็ง นอกจากนี้ยังจะเปลี่ยนโครงสร้างผลึกและขนาดอนุภาคคริสตัลของ gangue ถ่านหิน และวัตถุดิบจะอยู่ในเมื่ออนุภาคได้รับการขัดเกลา จะได้การทำให้เป็นเนื้อเดียวกันขนาดเล็ก และปฏิกิริยาจะดีขึ้นอย่างมาก

2. วิธีการดัดแปลงกรดหรือด่าง

การปรับเปลี่ยนกรดคือการละลายไอออนของโลหะที่ละลายในกรด เช่น Al, Fe และ Ca ใน gangue ถ่านหินผ่านการชะล้างด้วยกรด ปรับปรุงการกระจายขนาดรูพรุน จำนวนรู และพื้นที่ผิวจำเพาะภายใน gangue ถ่านหิน และเปลี่ยนโครงสร้างผลึก และสมบัติพื้นผิวของชั้นถ่านหิน นอกจากนี้ การปรับเปลี่ยนกรดยังสามารถเพิ่มตำแหน่งที่ใช้งานของ gangue ถ่านหินเพื่อให้ประสิทธิภาพการดูดซับแข็งแกร่งขึ้น

3. วิธีการดัดแปลงพื้นผิวแบบอินทรีย์

การปรับเปลี่ยนพื้นผิวของ gangue ถ่านหินหมายถึงการต่อกิ่งชั้นของตัวดัดแปลงอินทรีย์บนพื้นผิวของ gangue ถ่านหินโดยวิธีทางเคมีหรือกายภาพเพื่อเปลี่ยนประจุพื้นผิว ความชอบน้ำ การกระจายตัว และคุณสมบัติอื่น ๆ ของ gangue ถ่านหิน และดำเนินการดัดแปลงและกระตุ้นเพื่อให้ gangue ถ่านหิน คุณสมบัติที่เป็นเอกลักษณ์ ลักษณะการดูดซับ เพิ่มความสามารถในการซ่อมแซมและเปิดใช้งานของ gangue ถ่านหิน และขยายขอบเขตการใช้งานของ gangue ถ่านหิน

4. วิธีการปรับเปลี่ยนการเผา

การปรับเปลี่ยนการเผาหมายถึงกระบวนการเปลี่ยนดินไคโอลิไนต์ที่มีฤทธิ์พื้นผิวต่ำในชั้นถ่านหินให้เป็นเมตาไคโอลิไนต์ที่มีฤทธิ์สูงผ่านการคั่วที่อุณหภูมิสูง ความพรุนและโครงสร้างผลึกของ gangue ถ่านหินสามารถเปลี่ยนแปลงได้โดยการเผา ระดับของการปรับเปลี่ยนการเผาของ gangue ถ่านหินส่วนใหญ่จะได้รับผลกระทบจากอุณหภูมิการเผาและเวลาในการเผา ความแตกต่างระหว่างปัจจัยหลักทั้งสองนี้จะทำให้เกิดเฟสของดินขาวในชั้นถ่านหินที่แตกต่างกัน การเปลี่ยนแปลงจะนำไปสู่ความแตกต่างด้านประสิทธิภาพใน gangue ถ่านหินที่ผ่านการเผาแล้ว

5. วิธีการดัดแปลงด้วยความร้อนใต้พิภพ

gangue ถ่านหินดัดแปลงด้วยความร้อนใต้พิภพหมายถึงการดัดแปลง gangue ถ่านหินทางกายภาพหรือทางเคมีในระดับหนึ่งภายใต้อุณหภูมิและความดันที่แน่นอนเพื่อให้ได้วัสดุที่สมบูรณ์ยิ่งขึ้น โดยเฉพาะอย่างยิ่ง วิธีไฮโดรเทอร์มอลที่วิกฤตยิ่งยวดมีคุณสมบัติพิเศษมากมาย ไม่เพียงแต่สามารถปรับปรุงปฏิกิริยาของ gangue ถ่านหิน แต่ยังเปลี่ยนโครงสร้างภายในของ gangue ถ่านหินในระดับหนึ่งอีกด้วย เมื่อใช้ในการเตรียมตะแกรงโมเลกุลซีโอไลต์ จะได้ความสะอาดสูงและอยู่ในรูปแบบผลึกที่สมบูรณ์ วัสดุใหม่

6. วิธีการดัดแปลงแบบผสม

โดยทั่วไปการดัดแปลงเชิงประกอบจะขึ้นอยู่กับการดัดแปลงทางความร้อน โดยใช้การดัดแปลงทางกลหรือการดัดแปลงทางเคมีเพื่อกระตุ้นการทำงานของ gangue ถ่านหิน การปรับเปลี่ยนแบบคอมโพสิตสามารถรวมข้อดีของวิธีการปรับเปลี่ยนแบบเดียวได้ในระดับหนึ่ง ชดเชยข้อบกพร่องโดยธรรมชาติ และสร้างผลเสริมฤทธิ์กัน ประสิทธิภาพที่ครอบคลุมของ gangue ถ่านหินดัดแปลงแบบคอมโพสิตนั้นดีกว่าประสิทธิภาพของ gangue ถ่านหินที่ดัดแปลงด้วยกระบวนการเดียวอย่างเห็นได้ชัด และยังสามารถตอบสนองความต้องการที่หลากหลายได้อีกด้วย ความต้องการของอุตสาหกรรม นอกจากนี้ กระบวนการคอมโพสิตสามารถปรับปรุงประสิทธิภาพการเปิดใช้งานของ gangue ถ่านหินได้อย่างมาก รับวัสดุคอมโพสิต gangue ถ่านหินที่มีประสิทธิภาพดีขึ้น และส่งเสริมการใช้ทรัพยากรแร่อย่างมีประสิทธิภาพใน gangue ถ่านหิน ดังนั้นจึงมีการใช้กันอย่างแพร่หลาย

โรงสีกวน โรงสีเจ็ท โรงสีทราย เลือกอย่างไร?

อุปกรณ์บดละเอียดพิเศษใช้แรงเชิงกลในการบดวัสดุให้อยู่ในระดับไมครอนและจำแนกประเภท เนื่องจากประสิทธิภาพในการประมวลผลที่ดี จึงมีการใช้กันอย่างแพร่หลายในการเคลือบระดับไฮเอนด์ อาหาร ยา สารเคมี วัสดุก่อสร้าง วัสดุยา เหมืองแร่ และอุตสาหกรรมอื่นๆ ด้วยการพัฒนาอย่างรวดเร็วของเศรษฐกิจโลก อุตสาหกรรมผงในประเทศของฉันกำลังเฟื่องฟู และอุปกรณ์ผง โดยเฉพาะอย่างยิ่งอุปกรณ์บดละเอียดพิเศษ มีบทบาทสำคัญในเรื่องนี้

โรงผสม

เครื่องบดแบบกวน (เครื่องบดแบบกวน) หมายถึงอุปกรณ์บดแบบละเอียดพิเศษประเภทหนึ่งที่ประกอบด้วยกระบอกสูบที่อยู่นิ่งซึ่งเต็มไปด้วยสื่อการบดและเครื่องกวนแบบหมุน โดยทั่วไปกระบอกสูบของเครื่องบดผสมจะทำด้วยเสื้อระบายความร้อน เมื่อบดวัสดุ น้ำหล่อเย็นหรือสารหล่อเย็นอื่นๆ สามารถส่งผ่านไปยังเสื้อระบายความร้อนเพื่อควบคุมอุณหภูมิที่เพิ่มขึ้นระหว่างการบด ผนังด้านในของถังเจียรสามารถเรียงรายไปด้วยวัสดุที่แตกต่างกันตามความต้องการในการเจียรที่แตกต่างกัน หรือสามารถติดตั้งเพลาสั้นคงที่ (ก้าน) และทำเป็นรูปทรงต่างๆ เพื่อเพิ่มประสิทธิภาพในการเจียร เครื่องกวนเป็นส่วนที่สำคัญที่สุดของโรงผสม และมีหลายประเภท เช่น ชนิดก้านเพลา ชนิดจาน ชนิดจานเจาะรู ชนิดทรงกระบอก ชนิดวงแหวน ชนิดเกลียว เป็นต้น ในบรรดานั้น โรงสีกวนแบบเกลียวและแบบก้าน ได้แก่ แนวตั้งเป็นหลัก ในขณะที่เครื่องบดแบบจานกวนมีสองประเภท: แนวตั้งและแนวนอน

โรงสีเจ็ท

ขนาดอนุภาคของผลิตภัณฑ์สำเร็จรูปของโรงสีไหลเวียนของอากาศอยู่ในช่วง 1~30μm และขนาดอนุภาคของฟีดการประมวลผลจะถูกควบคุมอย่างเข้มงวดต่ำกว่า 1 มม. ภายใต้สถานการณ์ปกติ สามารถใช้กันอย่างแพร่หลายในวัสดุต่างๆ เช่น ดินหายาก หินอ่อนแข็งต่างๆ ดินขาว แป้งโรยตัว และแร่ธาตุอโลหะอื่นๆ ที่มีความแข็งปานกลาง ของการประมวลผลที่ละเอียดมาก

เครื่องบดแบบการไหลของอากาศแบบแบน: เครื่องบดแบบการไหลของอากาศแบบแบนเรียกอีกอย่างว่าเครื่องบดการไหลของอากาศแบบดิสก์แนวนอน เมื่ออุปกรณ์ทำงาน การไหลเวียนของอากาศแรงดันสูงจะถูกขับออกจากหัวฉีดด้วยความเร็วสูงพิเศษ และวัสดุจะถูกเร่งด้วยหัวฉีดแมนจูรี จากนั้นจึงส่งไปยังห้องบดเพื่อการเคลื่อนที่เป็นวงกลมด้วยความเร็วสูง ซึ่งวัสดุจะถูกบดอัดด้วยการกระแทก การชน และการเสียดสี ภายใต้การกระทำของแรงเหวี่ยงหนีศูนย์ อนุภาคหยาบจะถูกโยนไปทางผนังของห้องบดเพื่อทำการบดเป็นวงกลม และอนุภาคละเอียดจะล้นไปตามการไหลของอากาศและจะถูกรวบรวม ข้อดีของอุปกรณ์นี้คือโครงสร้างเรียบง่ายและใช้งานง่าย

โรงสีลมฟลูอิไดซ์เบด: ใช้กันทั่วไปสำหรับการบดละเอียดพิเศษ การแยกตัว และการสร้างรูปร่างของวัสดุในเซรามิก วัตถุดิบเคมี วัสดุทนไฟ วัสดุแบตเตอรี่ ยา และอุตสาหกรรมอื่น ๆ เมื่ออุปกรณ์ทำงาน อากาศแรงดันสูงจะถูกพ่นเข้าไปในห้องบดด้วยความเร็วสูงผ่านหัวฉีดหลายตัว วัสดุที่ป้อนจะถูกเร่งด้วยการไหลของอากาศแรงดันสูงในห้องบด พวกมันถูกบดอัดผ่านการชนและการเสียดสีที่จุดตัดของหัวฉีดแต่ละอัน จากนั้นเข้าไปในห้องจำแนกประเภทพร้อมกับกระแสลมเพื่อทำการจำแนกประเภทให้เสร็จสมบูรณ์ วัสดุหยาบจะตกลงกลับไปยังพื้นที่การบดเพื่อทำการบดต่อไป และเครื่องแยกพายุไซโคลนจะรวบรวมผลิตภัณฑ์ที่ผ่านการรับรองที่ล้นออกมา

เครื่องบดแบบไหลเวียนอากาศแบบเจ็ทเจ็ท: เครื่องบดแบบเจ็ทแบบเจ็ทแบบเจ็ทเรียกอีกอย่างว่าเครื่องบดแบบชนกันของอากาศและโรงสีแบบย้อนกลับ เมื่ออุปกรณ์ทำงาน วัสดุเร่งสองชนิดและกระแสลมความเร็วสูงจะมาบรรจบกันที่จุดใดจุดหนึ่งบนเส้นตรงแนวนอนและชนกันเพื่อให้การบดเสร็จสมบูรณ์ อนุภาคของแข็งที่เข้าสู่ห้องจำแนกประเภทโดยมีการไหลของอากาศอยู่ภายใต้การทำงานของโรเตอร์จำแนกประเภท และอนุภาคหยาบยังคงอยู่ที่ขอบด้านนอกและถูกบดขยี้ กลับไปที่ห้องบดเพื่อบดซ้ำ และอนุภาคละเอียดที่ตรงตามข้อกำหนดขนาดอนุภาคจะยังคงเพิ่มขึ้น และหลังจากไหลออกมา พวกมันจะกลายเป็นผลิตภัณฑ์โดยผ่านการแยกก๊าซและของแข็ง

โรงสีทราย

โรงสีทรายเป็นอีกรูปแบบหนึ่งของเครื่องกวนหรือโรงสีลูกปัด ตั้งชื่อนี้เพราะแต่เดิมใช้ทรายธรรมชาติเป็นสื่อในการบด โรงสีทรายส่วนใหญ่อาศัยการหมุนด้วยความเร็วสูงระหว่างสื่อการเจียรและวัสดุเพื่อดำเนินการเจียร สามารถแบ่งออกเป็นประเภทเปิดและปิด และแต่ละประเภทสามารถแบ่งออกเป็นประเภทแนวตั้งและแนวนอน

โดยทั่วไปแล้ว ความแตกต่างระหว่างโรงสีทรายแนวนอนและโรงสีทรายแนวตั้งคือ โรงสีทรายแนวนอนมีความจุทรายที่ใหญ่กว่า ประสิทธิภาพการบดสูงกว่า และค่อนข้างง่ายต่อการถอดประกอบและทำความสะอาด ในแง่ของการใช้งาน โรงสีทรายถูกนำมาใช้กันอย่างแพร่หลายในการเคลือบ สีย้อม สี หมึก ยาทางการแพทย์ นาโนฟิลเลอร์ ผงแม่เหล็ก เฟอร์ไรต์ ฟิล์มไวแสง ยาฆ่าแมลง การทำกระดาษ เครื่องสำอาง และสาขาอื่นๆ เพื่อการบดผงนาโนอย่างมีประสิทธิภาพ

ไม่ว่าอุตสาหกรรมผงจะพัฒนาไปอย่างไร การบดแบบกระแทกละเอียดเป็นพิเศษถือเป็นวิธีการหลักอย่างหนึ่งในการได้ผงที่มีขนาดเล็กพิเศษมาโดยตลอด

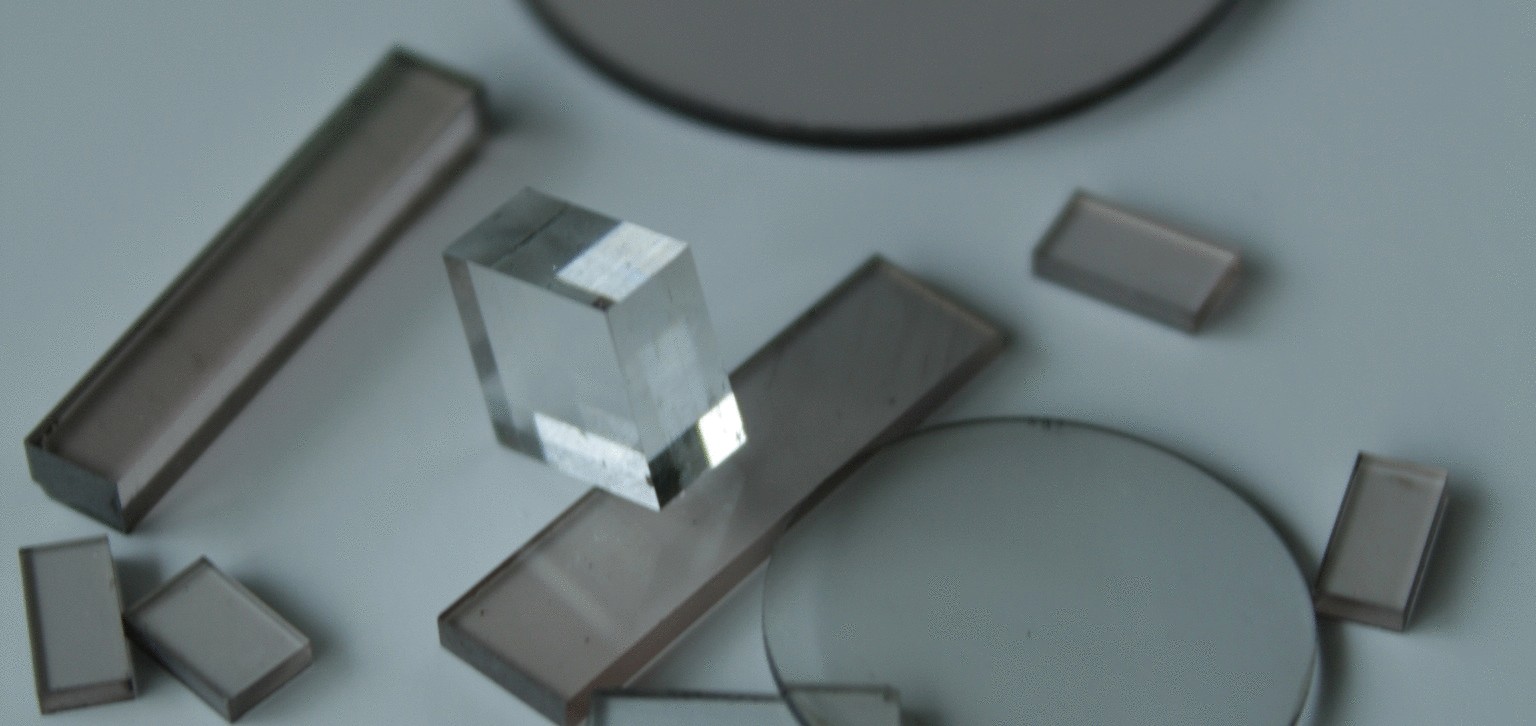

การใช้ผงโลหะเพื่อเตรียมวัสดุทองแดงและเพชรที่มีการนำความร้อนสูง

ในด้านต่างๆ เช่น บรรจุภัณฑ์อิเล็กทรอนิกส์และการบินและอวกาศ อุปกรณ์กระจายความร้อนที่ทำจากโลหะได้รับการพัฒนามานานหลายทศวรรษ เนื่องจากความหนาแน่นของพลังงานของอุปกรณ์ยังคงเพิ่มขึ้นอย่างต่อเนื่อง ความต้องการการนำความร้อนของวัสดุบรรจุภัณฑ์อิเล็กทรอนิกส์จึงสูงขึ้น ด้วยการผสมเพชรที่มีค่าการนำความร้อนสูง (2 200 W/(m·K)) และค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ ((8.6±1)×10-7/K) ด้วยโลหะ เช่น ทองแดงและอะลูมิเนียม ทำให้สามารถรวมค่าการนำความร้อนสูงเข้าด้วยกันได้ ซึ่งเป็นวัสดุคอมโพสิต "โลหะ + เพชร" ที่มีค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่ปรับได้ รวมถึงคุณสมบัติทางกลและคุณสมบัติการประมวลผลสูง ดังนั้นจึงเป็นไปตามข้อกำหนดที่เข้มงวดของบรรจุภัณฑ์อิเล็กทรอนิกส์ต่างๆ และถือเป็นวัสดุบรรจุภัณฑ์อิเล็กทรอนิกส์รุ่นที่สี่

ในบรรดาวัสดุโลหะต่างๆ เมื่อเปรียบเทียบกับโลหะอื่นๆ เช่น อลูมิเนียม ทองแดงมีค่าการนำความร้อนสูงกว่า (385~400 W/ (m·K)) และค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนค่อนข้างต่ำ (17×10-6/K) เพียงเพิ่มการเสริมแรงเพชรจำนวนเล็กน้อย ค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนก็สามารถเทียบได้กับค่าสัมประสิทธิ์การขยายตัวของเซมิคอนดักเตอร์ และง่ายต่อการรับค่าการนำความร้อนที่สูงขึ้น ไม่เพียงแต่สามารถตอบสนองความต้องการที่เข้มงวดของบรรจุภัณฑ์อิเล็กทรอนิกส์ในปัจจุบันเท่านั้น แต่ยังทนความร้อน ทนต่อการกัดกร่อน และมีเสถียรภาพทางเคมีได้ดีอีกด้วย สามารถตอบสนองความต้องการของสภาวะการบริการที่รุนแรง เช่น อุณหภูมิสูงและสภาพแวดล้อมที่มีฤทธิ์กัดกร่อนได้ในระดับที่มากขึ้น เช่น โครงการโรงไฟฟ้านิวเคลียร์ กรดเบส และสภาพแวดล้อมในบรรยากาศที่แห้ง เปียก เย็น และร้อน

ต้องเตรียมตัวอย่างไร?

ปัจจุบันมีหลายวิธีในการเตรียมวัสดุคอมโพสิตเพชร/ทองแดง เช่น ผงโลหะ การสะสมทางเคมี โลหะผสมเชิงกล การพ่นสเปรย์ การหล่อ ฯลฯ ในบรรดาวิธีการเหล่านี้ โลหะผสมผงได้กลายเป็นหนึ่งในวิธีการเตรียมที่ใช้กันมากที่สุดเนื่องจากความง่าย กระบวนการเตรียมการและประสิทธิภาพที่ยอดเยี่ยมของวัสดุคอมโพสิตที่เตรียมไว้ ด้วยวิธีนี้ ผง Cu และอนุภาคเพชรสามารถผสมกันได้อย่างเท่าเทียมกันผ่านการกัดลูกบอล ฯลฯ จากนั้นจึงสามารถใช้การเผาและการขึ้นรูปเพื่อเตรียมวัสดุคอมโพสิตที่มีโครงสร้างจุลภาคที่สม่ำเสมอ เนื่องจากเป็นขั้นตอนที่สำคัญที่สุดในโลหะผสมผง การเผาขึ้นรูปจึงสัมพันธ์กับคุณภาพขั้นสุดท้ายของผลิตภัณฑ์สำเร็จรูป กระบวนการเผาผนึกที่ใช้กันทั่วไปในปัจจุบันใช้ในการเตรียมวัสดุคอมโพสิต Cu/เพชร ได้แก่ การเผาผนึกด้วยความร้อน การเผาด้วยอุณหภูมิสูงและความดันสูง และการเผาผนึกด้วยพลาสมาแบบปล่อย

การเผาผนึกแบบกดร้อน

วิธีการเผาผนึกแบบกดร้อนเป็นวิธีการขึ้นรูปการเชื่อมแบบแพร่ ตามวิธีการดั้งเดิมในการเตรียมวัสดุคอมโพสิต กระบวนการหลักคือการผสมเหล็กเสริมและผงทองแดงให้เท่าๆ กัน ใส่ลงในแม่พิมพ์ที่มีรูปร่างเฉพาะ และวางไว้ในบรรยากาศ สุญญากาศ หรือสภาพแวดล้อมที่มีการป้องกัน ในบรรยากาศ แรงดันจะถูกใช้ในทิศทางแกนเดียวในขณะที่ให้ความร้อน เพื่อให้การขึ้นรูปและการเผาผนึกดำเนินไปพร้อมกัน เนื่องจากผงถูกเผาภายใต้ความดัน ผงจึงมีความลื่นไหลได้ดีและวัสดุมีความหนาแน่นสูง ซึ่งสามารถปล่อยก๊าซที่ตกค้างในผงได้ ทำให้เกิดส่วนต่อประสานที่มั่นคงและแข็งแกร่งระหว่างเพชรและทองแดง ปรับปรุงความแข็งแรงในการยึดเกาะและคุณสมบัติทางอุณหฟิสิกส์ของวัสดุคอมโพสิต

การเผาผนึกด้วยอุณหภูมิสูงพิเศษและการเผาด้วยความดันสูง

วิธีแรงดันสูงและอุณหภูมิสูงพิเศษมีกลไกคล้ายกับวิธีการเผาซินเทอร์แบบกดร้อน ยกเว้นว่าแรงดันที่ใช้จะมีมากกว่า โดยทั่วไปคือ 1-10 GPa ด้วยอุณหภูมิและความดันที่สูงขึ้น ผงผสมจะถูกเผาอย่างรวดเร็วและก่อตัวในเวลาอันสั้น

การเผาผนึกด้วยพลาสมาแบบประกายไฟ

การเผาผนึกด้วยพลาสมาแบบประกายไฟ (SPS) จะส่งกระแสพัลส์พลังงานสูงไปยังผง และใช้แรงดันบางอย่างเพื่อทำให้เกิดการคายประจุระหว่างอนุภาคเพื่อกระตุ้นพลาสมา อนุภาคพลังงานสูงที่เกิดจากการปล่อยประจุจะชนกับพื้นผิวสัมผัสระหว่างอนุภาค ซึ่งสามารถกระตุ้นพื้นผิวของอนุภาคได้ บรรลุการเผาผนึกด้วยความหนาแน่นที่รวดเร็วเป็นพิเศษ

โลหะวิทยาแบบผงได้กลายเป็นหนึ่งในวิธีการเตรียมที่ใช้กันมากที่สุด เนื่องจากมีขั้นตอนการเตรียมที่เรียบง่ายและประสิทธิภาพที่ยอดเยี่ยมของวัสดุคอมโพสิตที่เตรียมไว้

8 ผงเซรามิกที่ได้รับความนิยมมากที่สุดในปัจจุบัน

เซรามิกขั้นสูงมีคุณสมบัติทางกล เสียง แสง ความร้อน ไฟฟ้า ชีวภาพ และอื่นๆ ที่ยอดเยี่ยม และสามารถพบเห็นได้ทุกที่ในสาขาเทคโนโลยีระดับไฮเอนด์ เช่น การบินและอวกาศ ข้อมูลอิเล็กทรอนิกส์ ชีวการแพทย์ และการผลิตอุปกรณ์ระดับไฮเอนด์ เซรามิกมีหลายประเภท และเซรามิกที่มีองค์ประกอบต่างกันจะมีลักษณะเฉพาะของตัวเอง เช่น ความต้านทานการเกิดออกซิเดชันของเซรามิกอลูมินา เซรามิกซิลิคอนไนไตรด์ที่มีความแข็งแรงสูงและทนต่อการกัดกร่อนทางไฟฟ้า ความเหนียวสูงและความเข้ากันได้ทางชีวภาพของเซรามิกเซอร์โคเนีย เป็นต้น

อลูมินาที่มีความบริสุทธิ์สูง

อลูมินาที่มีความบริสุทธิ์สูง (4N ขึ้นไป) มีข้อดีคือมีความบริสุทธิ์สูง ความแข็งสูง มีความแข็งแรงสูง ทนต่ออุณหภูมิสูง ทนต่อการสึกหรอ ฉนวนกันความร้อนที่ดี คุณสมบัติทางเคมีที่เสถียร ประสิทธิภาพการหดตัวที่อุณหภูมิสูงปานกลาง ฯลฯ และมีคุณสมบัติการเผาผนึกที่ดี เช่นเดียวกับอลูมินาธรรมดา ด้วยคุณสมบัติทางแสง ไฟฟ้า แม่เหล็ก ความร้อน และทางกลที่ไม่มีใครเทียบได้ ผงจึงเป็นหนึ่งในวัสดุระดับไฮเอนด์ที่มีมูลค่าเพิ่มสูงสุด และใช้กันอย่างแพร่หลายมากที่สุดในสารเคมีสมัยใหม่ ในฐานะหมวดหมู่ที่เป็นตัวแทนของผลิตภัณฑ์อลูมินาประสิทธิภาพสูง อลูมินาที่มีความบริสุทธิ์สูงถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมที่มีเทคโนโลยีสูงและล้ำสมัย เช่น วัสดุเรืองแสง เซรามิกใส อุปกรณ์อิเล็กทรอนิกส์ พลังงานใหม่ วัสดุตัวเร่งปฏิกิริยา และวัสดุการบินและอวกาศ

โบห์ไมท์

โบห์ไมต์ประกอบด้วยน้ำคริสตัลที่มีสูตรทางเคมี γ-Al2O3·H2O หรือ γ-AlOOH ซึ่งเป็นอะลูมิเนียมออกไซด์ไฮเดรตชนิดหนึ่ง

อลูมิเนียมไนไตรด์

จากการพัฒนาชิปอิเล็กทรอนิกส์ในปัจจุบันซึ่งประสิทธิภาพที่ครอบคลุมเริ่มสูงขึ้นเรื่อยๆ และขนาดโดยรวมก็เล็กลงเรื่อยๆ ความหนาแน่นของการไหลของความร้อนที่แสดงในระหว่างกระบวนการทำงานของชิปอิเล็กทรอนิกส์ก็เพิ่มขึ้นอย่างมีนัยสำคัญเช่นกัน ดังนั้นการเลือกวัสดุและกระบวนการบรรจุภัณฑ์ที่เหมาะสมและการปรับปรุงความสามารถในการกระจายความร้อนของอุปกรณ์จึงกลายเป็นปัญหาคอขวดทางเทคนิคในการพัฒนาอุปกรณ์ไฟฟ้า วัสดุเซรามิกเองก็มีคุณสมบัติต่างๆ เช่น การนำความร้อนสูง ทนความร้อนได้ดี ฉนวนกันความร้อนสูง มีความแข็งแรงสูง และการจับคู่ความร้อนกับวัสดุชิป ทำให้เหมาะมากสำหรับเป็นพื้นผิวบรรจุภัณฑ์ของอุปกรณ์ไฟฟ้า

ซิลิคอนไนไตรด์

ปัจจุบันซิลิคอนไนไตรด์ส่วนใหญ่จะใช้เป็นวัสดุเซรามิก และเซรามิกซิลิคอนไนไตรด์เป็นวัสดุหลักที่ขาดไม่ได้ในเทคโนโลยีอุตสาหกรรม โดยเฉพาะอย่างยิ่งเทคโนโลยีที่ล้ำสมัย

อลูมินาทรงกลม

ในบรรดาวัสดุผงนำความร้อนหลายชนิด อลูมินาทรงกลมอาศัยการนำความร้อนสูง ค่าสัมประสิทธิ์การบรรจุสูง ความลื่นไหลที่ดี เทคโนโลยีที่เป็นผู้ใหญ่ คุณสมบัติที่หลากหลายและค่อนข้างสมเหตุสมผล ราคาได้กลายเป็นประเภทผงนำความร้อนหลักที่สุดในสนามการนำความร้อนระดับสูง ในอุตสาหกรรมผงนำความร้อน

แบเรียมไททาเนต

แบเรียมไททาเนต (BaTiO3) เป็นโครงสร้างเพอร์รอฟสไกต์ประเภท ABO3 เนื่องจากคุณสมบัติไดอิเล็กทริกที่ดีเยี่ยมของเซรามิกแบเรียมไททาเนตถูกค้นพบในช่วงครึ่งแรกของศตวรรษที่ 20 จึงถูกนำมาใช้เป็นวัสดุอิเล็กทริกสำหรับตัวเก็บประจุ ปัจจุบันเป็นวัสดุอิเล็กทริกที่ใช้กันมากที่สุด ผงเซรามิกอิเล็กทรอนิกส์ที่พบมากที่สุดชนิดหนึ่งยังเป็นวัสดุหลักในการผลิตชิ้นส่วนอิเล็กทรอนิกส์ ดังนั้นจึงถูกเรียกว่า "แกนหลักของอุตสาหกรรมเซรามิกอิเล็กทรอนิกส์"

เซอร์โคเนียนาโนคอมโพสิต

เซอร์โคเนียนาโนคอมโพสิตเป็นเซอร์โคเนียประเภทหนึ่งที่สามารถรักษาเฟสเตตระโกนัลหรือลูกบาศก์ที่อุณหภูมิห้องหลังจากเติมสารคงตัวแล้ว สารเพิ่มความคงตัวส่วนใหญ่เป็นออกไซด์ของโลหะหายาก (Y2O3, CeO2 ฯลฯ) และออกไซด์ของโลหะอัลคาไลน์เอิร์ธ (CaO, MgO ฯลฯ))

ซิลิคอนคาร์ไบด์ที่มีความบริสุทธิ์สูง

วัสดุซิลิคอนคาร์ไบด์สามารถแบ่งออกได้เป็น 2 ประเภทหลักๆ คือ เซรามิกและคริสตัลเดี่ยว เนื่องจากเป็นวัสดุเซรามิก ข้อกำหนดด้านความบริสุทธิ์จึงไม่ได้เข้มงวดมากนักในการใช้งานทั่วไป อย่างไรก็ตาม ในสภาพแวดล้อมพิเศษบางอย่าง เช่น เครื่องถ่ายภาพหินและอุปกรณ์เซมิคอนดักเตอร์อื่นๆ เมื่อใช้เป็นส่วนประกอบที่มีความแม่นยำ ความบริสุทธิ์ของมันจะต้องได้รับการควบคุมอย่างเข้มงวดเพื่อหลีกเลี่ยงผลกระทบต่อคุณภาพของความบริสุทธิ์ของเวเฟอร์ซิลิคอน

การประยุกต์เพชรที่มีโครงสร้างผลึกต่างกัน

เพชรธรรมชาติต้องการให้อะตอมของคาร์บอนเกิดที่ระดับความลึก 150-200 กิโลเมตรใต้ดิน และผ่านอุณหภูมิและความดันสูงหลายร้อยล้านปี หากต้องการปรากฏต่อหน้าผู้คน จะต้องถูกนำขึ้นสู่พื้นผิวโลกโดยการเคลื่อนไหวทางธรณีวิทยาเมื่อเวลาผ่านไป เรียกได้ว่าหายากมาก ดังนั้น ด้วยการจำลองสภาวะการตกผลึกและสภาพแวดล้อมการเจริญเติบโตของเพชรธรรมชาติ ผู้คนจึงใช้วิธีการทางวิทยาศาสตร์เพื่อสังเคราะห์เพชรเทียมที่มีคุณสมบัติดีเยี่ยม เช่น ความแข็งขั้นสุดยอด ความต้านทานการสึกหรอ และความต้านทานการกัดกร่อน ทำให้ระยะเวลาการสังเคราะห์เพชรสั้นลงเหลือมากกว่าสิบวันหรือ แม้กระทั่งไม่กี่วัน เพชรสังเคราะห์แบ่งออกเป็นผลึกเดี่ยวและโพลีคริสตัล แต่ละชนิดมีโครงสร้างและลักษณะเฉพาะของผลึกที่เป็นเอกลักษณ์ ทำให้มีความแตกต่างในการใช้งาน

1. เพชรคริสตัลเม็ดเดียว

เพชรผลึกเดี่ยวเป็นคริสตัลที่ถูกพันธะโควาเลนต์ด้วยความอิ่มตัวและทิศทาง เป็นคริสตัลเพชรประเภทที่พบมากที่สุด อนุภาคภายในคริสตัลจะถูกจัดเรียงอย่างสม่ำเสมอและซิงโครไนซ์ในพื้นที่สามมิติ โดยมีข้อบกพร่องเล็กน้อย โดยไม่มีข้อจำกัดขอบเขตของเกรน จึงมีข้อได้เปรียบที่โดดเด่นในด้านการนำความร้อน ความแข็ง การส่งผ่านแสง และคุณสมบัติทางไฟฟ้า

การประยุกต์ใช้การนำความร้อน

โดยทั่วไปการนำความร้อนของเพชรมาจากการแพร่กระจายของการสั่นของอะตอมคาร์บอน (นั่นคือ โฟนัน) องค์ประกอบที่ไม่บริสุทธิ์ การเคลื่อนตัว รอยแตกร้าว และข้อบกพร่องของคริสตัลอื่นๆ ในเพชร ตัวเร่งปฏิกิริยาโลหะที่ตกค้าง การวางแนวของโครงตาข่าย และปัจจัยอื่นๆ จะชนกับโฟนอน มันกระจาย ซึ่งจำกัดเส้นทางอิสระของโฟนันและลดการนำความร้อน เพชรผลึกเดี่ยวมีโครงสร้างขัดแตะที่มีลำดับสูง ซึ่งทำให้แทบไม่ได้รับผลกระทบจากการกระเจิงของขอบเขตเกรน ดังนั้นจึงมีค่าการนำความร้อนสูงถึง 2200 W/(m·K)

การใช้งานออปติคัล

เพชรผลึกเดี่ยวคุณภาพสูงที่เตรียมโดยวิธี CVD จะไม่มีสีและโปร่งใสโดยแทบไม่มีสิ่งเจือปนเลย โครงสร้างคริสตัลที่ได้รับการจัดลำดับอย่างสูงยังป้องกันไม่ให้แสงถูกรบกวนจากความผิดปกติของโครงสร้างเมื่อแพร่กระจายในคริสตัล จึงแสดงประสิทธิภาพด้านการมองเห็นที่ยอดเยี่ยมยิ่งขึ้น

การใช้งานตัด

ความแข็งระดับไมโครของเครื่องมือเพชรผลึกเดี่ยวสูงถึง 10,000HV จึงมีความทนทานต่อการสึกหรอได้ดี เนื่องจากคมตัดของเพชรผลึกเดี่ยวสามารถให้ความตรงและความคมระดับอะตอมได้ คมตัดที่สมบูรณ์แบบจึงสามารถคัดลอกลงบนชิ้นงานได้โดยตรงในระหว่างการตัด เพื่อสร้างพื้นผิวกระจกที่มีผิวเคลือบเรียบมาก ทำให้มั่นใจในความแม่นยำของมิติที่สูงมาก และสามารถรักษาอายุการใช้งานของเครื่องมือและประสิทธิภาพที่มั่นคงภายใต้การตัดด้วยความเร็วสูงและงานหนัก เหมาะสำหรับการตัดแบบบางพิเศษและการตัดเฉือนที่มีความแม่นยำสูงเป็นพิเศษ

บดและขัด

เพชรผลึกเดี่ยวมีการกระจายตัวที่ดีและอัตราการใช้มุมที่แหลมคมสูงขึ้น ดังนั้น เมื่อเตรียมเป็นของเหลวสำหรับการบด ความเข้มข้นจึงต่ำกว่าเพชรโพลีคริสตัลไลน์มาก และประสิทธิภาพด้านต้นทุนก็ค่อนข้างสูง

2. เพชรโพลีคริสตัลไลน์

โครงสร้างของเพชรโพลีคริสตัลไลน์ประกอบด้วยอนุภาคขนาดนาโนเมตรเล็กๆ จำนวนมากที่ถูกพันธะผ่านพันธะไม่อิ่มตัว ซึ่งคล้ายกับเพชรสีดำธรรมชาติมาก (เพชรโพลีคริสตัลไลน์ธรรมชาติที่มีสีดำหรือสีเทาเข้มเป็นสีหลัก)

สาขาสารกึ่งตัวนำ

เนื่องจากวัสดุเซมิคอนดักเตอร์ ทิศทางการใช้งานของเพชรโพลีคริสตัลไลน์และวัสดุผลึกเดี่ยวจึงค่อนข้างแตกต่างกัน คุณสมบัติทางแสงและทางไฟฟ้าของเพชรโพลีคริสตัลไลน์นั้นไม่ดีเท่ากับคุณสมบัติทางแสงและไฟฟ้าของเพชรผลึกเดี่ยว การใช้ฟิล์มเพชรโพลีคริสตัลไลน์เกรดออปติคอลและเกรดอิเล็กทรอนิกส์นั้นมีความต้องการค่อนข้างมาก การเตรียมการต้องใช้อัตราการสะสมที่เหมาะสมและความหนาแน่นของข้อบกพร่องต่ำมากหรือควบคุมได้

บดและขัด

เนื่องจากไม่จำเป็นต้องจัดเรียงเม็ดเพชรโพลีคริสตัลไลน์ การแตกหักระดับไมโครที่เกิดขึ้นเมื่ออยู่ภายใต้ความดันสูงจึงสามารถจำกัดให้อยู่ที่ระดับไมโครคริสตัลขนาดเล็กได้ โดยไม่มีรอยแตกร้าวของระนาบร่องแยกขนาดใหญ่ และมีคุณสมบัติในการลับคมในตัวเองที่ดี ดังนั้นจึงได้รับอนุญาต ให้บดระหว่างการบด และใช้แรงกดหน่วยที่สูงขึ้นเมื่อทำการขัดเงา

เครื่องมือตัด

เมื่อเปรียบเทียบกับเพชรเม็ดเดี่ยวขนาดใหญ่ โครงสร้างผลึกที่ไม่เป็นระเบียบของเพชรโพลีคริสตัลไลน์ทำให้ทนทานต่อแรงกระแทกได้มากกว่าและมีโอกาสแตกร้าวน้อยกว่าในระหว่างการตัด