ปัญหาทางเทคนิคที่สำคัญของผงละเอียดพิเศษ - การกระจายตัวและการรวมตัวกัน

การรวมตัวกันของผงละเอียดพิเศษหมายถึงปรากฏการณ์ที่อนุภาคผงดั้งเดิมเชื่อมต่อถึงกันในระหว่างกระบวนการเตรียม การแยก การประมวลผล และการเก็บรักษา และอนุภาคหลายตัวก่อตัวเป็นกระจุกอนุภาคขนาดใหญ่ขึ้น ปัจจุบันเชื่อกันว่ามีสาเหตุหลักสามประการที่ทำให้เกิดการรวมตัวกันของผงที่มีขนาดเล็กมาก ได้แก่ แรงระหว่างโมเลกุลที่ทำให้เกิดการรวมตัวกันของผงที่มีขนาดเล็กมาก; แรงไฟฟ้าสถิตระหว่างอนุภาคที่ทำให้เกิดการรวมตัวกัน และการยึดเกาะของอนุภาคในอากาศ

1. แรงระหว่างโมเลกุลทำให้เกิดการรวมตัวของผงที่มีขนาดเล็กมาก

เมื่อวัสดุแร่มีความละเอียดมากต่ำกว่าระดับหนึ่ง ระยะห่างระหว่างอนุภาคจะสั้นมาก และแรงแวนเดอร์วาลส์ระหว่างอนุภาคจะมากกว่าแรงโน้มถ่วงของอนุภาคเองมาก ดังนั้นอนุภาคขนาดเล็กพิเศษดังกล่าวจึงมีแนวโน้มที่จะดึงดูดซึ่งกันและกันและจับตัวกันเป็นก้อน พันธะไฮโดรเจน สะพานเปียกที่ถูกดูดซับ และพันธะเคมีอื่นๆ บนพื้นผิวของอนุภาคขนาดเล็กพิเศษยังสามารถนำไปสู่การยึดเกาะและการรวมตัวระหว่างอนุภาคได้อย่างง่ายดาย

2. แรงไฟฟ้าสถิตระหว่างอนุภาคทำให้เกิดการรวมตัวกัน

ในระหว่างกระบวนการที่ละเอียดมากของวัสดุแร่ เนื่องจากการกระแทก แรงเสียดทาน และการลดขนาดอนุภาค ประจุบวกหรือลบจำนวนมากจะสะสมอยู่บนพื้นผิวของอนุภาคขนาดเล็กพิเศษใหม่ ส่วนที่ยื่นออกมาบนพื้นผิวของอนุภาคเหล่านี้บางส่วนมีประจุบวกและบางส่วนก็มีประจุลบ อนุภาคที่มีประจุเหล่านี้ไม่เสถียรอย่างยิ่ง เพื่อให้มีเสถียรภาพ พวกมันจะดึงดูดกันและสัมผัสกันและเชื่อมต่อกันที่มุมแหลมคม ทำให้อนุภาคจับตัวกันเป็นก้อน กระบวนการนี้คือ แรงหลักคือแรงไฟฟ้าสถิต

3. การยึดเกาะของอนุภาคในอากาศ

เมื่อความชื้นสัมพัทธ์ของอากาศเกิน 65% ไอน้ำจะเริ่มควบแน่นบนพื้นผิวของอนุภาคและระหว่างอนุภาค และผลการรวมตัวจะเพิ่มขึ้นอย่างมากเนื่องจากการก่อตัวของสะพานของเหลวระหว่างอนุภาค

การกระจายตัวของผงอัลตร้าไฟน์

การกระจายตัวของผงอัลตราไฟน์ส่วนใหญ่มุ่งเน้นไปที่สถานะการกระจายตัวของอนุภาคในตัวกลางเฟสก๊าซและสถานะการกระจายตัวในสถานะของเหลว

วิธีการกระจายตัวในสถานะของเหลว: 1. วิธีการกระจายตัวทางกล (วิธีการกระจายตัวทางกลเป็นวิธีการที่ใช้พลังงานกล เช่น แรงเฉือนภายนอกหรือแรงกระแทกเพื่อกระจายอนุภาคนาโนในตัวกลางจนหมด วิธีการกระจายตัวทางกล ได้แก่ การบด โรงสีลูกบอลธรรมดา โรงสีลูกบอลสั่นสะเทือน โรงสีคอลลอยด์ โรงสีลม การกวนเชิงกล ฯลฯ) 2. วิธีการกระจายตัวของสารเคมี 3. วิธีอัลตราโซนิก

วิธีการกระจายตัวในเฟสก๊าซ: 1. แห้งและกระจายตัว 2. การกระจายตัวทางกล (การกระจายตัวทางกลหมายถึงการใช้แรงทางกลเพื่อสลายการรวมตัวกันของอนุภาค เงื่อนไขที่จำเป็นคือแรงทางกลควรมากกว่าแรงยึดเกาะระหว่างอนุภาค โดยปกติ แรงทางกลเกิดจากการเคลื่อนที่อย่างปั่นป่วนของกระแสลมที่เกิดจากจานใบพัดหมุนความเร็วสูงหรือไอพ่นและการกระแทกของกระแสลมความเร็วสูง) 3. การกระจายตัวของไฟฟ้าสถิต

มีวิธีการปรับเปลี่ยนผงอัลตราไฟน์หลายวิธี ซึ่งแตกต่างจากวิธีการทั่วไปก่อนหน้านี้มากเช่นกัน อย่างไรก็ตาม ไม่ว่าจะใช้วิธีการใด ก็จำเป็นต้องศึกษาหลักการปรับเปลี่ยนผงอัลตราไฟน์เพิ่มเติม และค้นหาวิธีการดัดแปลงใหม่ๆ ที่เหมาะกับข้อกำหนดการปรับเปลี่ยนต่างๆ และสามารถนำไปใช้กับการผลิตจริงได้

เทคโนโลยีการแปรรูปและการใช้ผงผักและผลไม้

เทคโนโลยีการแปรรูปผงผักและผลไม้

1.เทคโนโลยีการบดละเอียดเป็นพิเศษ

โดยทั่วไปหมายถึงการประมวลผลผงละเอียดพิเศษ0.1-10μmและเทคโนโลยีการจำแนกประเภทที่เกี่ยวข้อง ขนาดอนุภาคของอนุภาคผลิตภัณฑ์มีขนาดเล็กมาก พื้นที่ผิวจำเพาะเพิ่มขึ้นอย่างรวดเร็ว และอัตราการทำลายผนังเซลล์เพิ่มขึ้น ซึ่งจะช่วยปรับปรุงคุณสมบัติทางกายภาพและเคมีของวัสดุ (การกระจายตัว การดูดซับ คุณสมบัติการละลาย กิจกรรมทางเคมี กิจกรรมทางชีวภาพ, ฯลฯ) ขยายขอบเขตการใช้วัสดุ และเพิ่มผลกระทบจากการใช้วัสดุ

2. เทคโนโลยีไฮโดรไลซิสด้วยเอนไซม์ชีวภาพ

สำหรับผลไม้ ผัก และเชื้อราสด การบำบัดด้วยเอนไซม์ชีวภาพจะใช้หลังจากการบดเพื่อสลายผนังเซลล์และละลายสารอาหาร

3. การทำแห้งแบบแช่แข็งแบบสุญญากาศ

เทคโนโลยีการทำแห้งเยือกแข็งแบบสุญญากาศเป็นวิธีการทำแห้งแบบใหม่ที่จะแช่แข็งวัสดุที่มีน้ำให้เป็นของแข็ง และใช้คุณสมบัติทางชีวเคมีของน้ำเพื่อทำให้วัสดุแห้งที่อุณหภูมิต่ำ และทำให้เกิดความแห้งภายใต้สภาวะอุณหภูมิต่ำและความดันต่ำ

4. เทคโนโลยีการทำแห้งแบบพ่นฝอย

การทำแห้งแบบสเปรย์ใช้ในการทำผง วัตถุดิบที่ใช้เป็นของเหลวคล้ายซอส ซึ่งหลีกเลี่ยงปัญหาการแปรรูปและการขึ้นรูปที่ยากลำบาก กระบวนการอบแห้งจะเสร็จสิ้นทันที (ไม่กี่วินาที) ที่อุณหภูมิไม่สูงกว่า 100°C โดยทั่วไปแล้วสี กลิ่น และรสชาติของผลไม้จะมีความกลมกลืนกัน สามารถปกป้องสารอาหารได้ดีขึ้นและปัจจุบันเป็นวิธีที่ดีที่สุดในการทำแป้งผักและผลไม้

5. เทคโนโลยีการพ่นความดันแตกต่างอุณหภูมิต่ำ

เทคโนโลยีการอบแห้งแบบพัฟความแตกต่างของความดันอุณหภูมิแปรผันเป็นเทคโนโลยีการอบแห้งแบบผสมผสานที่ใช้การอบแห้งด้วยลมร้อน การอบแห้งแบบขยายสุญญากาศ ฯลฯ โดยดูดซับข้อดีของการอบแห้งด้วยลมร้อนและการทำแห้งแบบแช่แข็งแบบสุญญากาศ เอาชนะข้อบกพร่องของการอบแห้งแบบทอดด้วยอุณหภูมิต่ำแบบสุญญากาศ และสามารถผลิตผลิตภัณฑ์ที่คล้ายกับผลิตภัณฑ์ที่แปรรูปโดยการทำแห้งแบบเยือกแข็งเป็นเทคโนโลยีการพองและทำให้แห้งแบบใหม่ที่เป็นมิตรกับสิ่งแวดล้อมและประหยัดพลังงาน

6. เทคโนโลยีการอัดขึ้นรูปสกรู

ด้วยแรงเสียดทาน การอัดขึ้นรูป และการหลอมละลายของสกรูและกระบอกบนวัสดุ ทำให้บรรลุวัตถุประสงค์ในการขนส่ง การบีบอัดและการบด การผสม การขยายตัว และการเกิดพอลิเมอไรเซชัน

7.เทคโนโลยีไมโครเวฟ/สูญญากาศ:

ผสมผสานเทคโนโลยีการอบแห้งด้วยไมโครเวฟและการอบแห้งแบบสุญญากาศ เร่งการสูญเสียน้ำที่อุณหภูมิต่ำและเหมาะสำหรับสารที่มีความไวต่อความร้อนสูง เหมาะสำหรับการผลิตผงผัก ผงไข่แดง และองุ่นอบแห้ง

การใช้ผงผักและผลไม้ในอาหาร

ผงผักและผลไม้สามารถนำไปใช้กับการแปรรูปอาหารในด้านต่างๆ ช่วยเพิ่มปริมาณโภชนาการของผลิตภัณฑ์ ปรับปรุงสีและรสชาติของผลิตภัณฑ์ และเพิ่มความหลากหลายของผลิตภัณฑ์

ส่วนใหญ่ใช้สำหรับ: ผลิตภัณฑ์พาสต้า เช่น การเติมผงหัวไชเท้าลงในบะหมี่เพื่อทำบะหมี่แครอท อาหารป่อง เช่น การใช้ผงมะเขือเทศเป็นเครื่องปรุงรสสำหรับอาหารป่อง ผลิตภัณฑ์จากเนื้อสัตว์ เช่น การเติมผงผักลงในไส้กรอกแฮม ผลิตภัณฑ์นม ตัวอย่างเช่น มีการเติมผงผักและผลไม้ต่างๆ ลงในผลิตภัณฑ์นม มีการเพิ่มผลิตภัณฑ์ขนม ผงแอปเปิ้ล และผงสตรอเบอร์รี่ในระหว่างการประมวลผลขนม มีการเติมผลิตภัณฑ์อบ เช่น ผงหัวหอม และผงมะเขือเทศ ในระหว่างการประมวลผลบิสกิต

การใช้ผงผักและผลไม้มาทำเครื่องดื่มไม่ส่งผลต่อรสชาติของผักและผลไม้สด ผงผลไม้สามารถทำเป็นไวน์ผลไม้และน้ำส้มสายชูผลไม้ได้โดยผ่านกระบวนการหมัก การผสม และการกรอง

ขนม ขนมอบ บิสกิต ขนมปังและอาหารอื่น ๆ อีกมากมายสามารถเพิ่มผงผักและผลไม้ในสัดส่วนที่แน่นอนในระหว่างกระบวนการผลิต ซึ่งสามารถปรับปรุงโครงสร้างทางโภชนาการของผลิตภัณฑ์ และทำให้ผลิตภัณฑ์มีสี กลิ่น และรสชาติดีขึ้น

ผงผักและผลไม้ประกอบด้วยเม็ดสี เพคติน แทนนิน และส่วนผสมอื่นๆ ผักและผลไม้บางชนิดยังมีส่วนผสมที่เป็นยาด้วย ซึ่งสามารถสกัดผลพลอยได้อันทรงคุณค่าผ่านวิถีทางชีวเคมีได้

น้ำผักและผลไม้อุดมไปด้วยวิตามินและแร่ธาตุหลากหลายชนิด หลังจากผ่านกระบวนการที่เหมาะสมแล้ว ไซโคลเดกซ์ทรินและสารอื่นๆ จะถูกเติมเข้าไปเพื่อฝังและปกป้องสารอาหารส่วนใหญ่ในน้ำผักและผลไม้อย่างมีประสิทธิภาพ และในขณะเดียวกัน สารอาหารบางชนิดก็จะถูกทำให้แข็งแรงขึ้น จากนั้นจึงทำให้เป็นเนื้อเดียวกันและทำแห้งแบบสุญญากาศเพื่อให้ได้ผลไม้ที่มีคุณค่าทางโภชนาการและ ผงผัก

การเติมผงผักและผลไม้ในอาหารสำหรับทารก เด็กเล็ก และผู้สูงอายุสามารถเสริมวิตามินและใยอาหารเพื่อการรับประทานอาหารที่สมดุล

สาขาความหลากหลายและการใช้งานของเซรามิกอะลูมิเนียมไมโครคริสตัลไลน์

เซรามิกอลูมินาไมโครคริสตัลไลน์หมายถึงวัสดุเซรามิกอลูมินาที่ใช้ผง α-Al2O3 ที่มีความบริสุทธิ์สูงเป็นวัตถุดิบหลัก ผลิตผ่านเทคโนโลยีเซรามิก ขนาดเม็ดคริสตัลน้อยกว่า 6 μm และคอรันดัมเป็นเฟสคริสตัลหลัก

เซรามิกอลูมิเนียมไมโครคริสตัลไลน์มักจะแบ่งออกเป็นสองประเภท: ชนิดที่มีความบริสุทธิ์สูงและชนิดธรรมดา:

เซรามิกอะลูมิเนียมไมโครคริสตัลไลน์ที่มีความบริสุทธิ์สูง

เซรามิกอลูมินาคริสตัลไลน์ที่มีความบริสุทธิ์สูงหมายถึงวัสดุเซรามิกอลูมินาที่มีปริมาณ Al2O3 มากกว่า 99.9% อุณหภูมิการเผาผนึกสูงถึง 1,650 ~ 1990 ℃ และความยาวคลื่นการส่งผ่านอยู่ในช่วง 1 ~ 6μm มันใช้แสงของมัน การส่งผ่านและความต้านทานต่อการกัดกร่อนของโลหะอัลคาไลและคุณสมบัติอื่น ๆ มักใช้เป็นหลอดหลอดโซเดียมความดันสูง

เซรามิกอะลูมิเนียมไมโครคริสตัลไลน์ธรรมดา

เซรามิกอลูมินาไมโครคริสตัลไลน์ธรรมดาสามารถแบ่งออกเป็นพอร์ซเลน 99, 95, 92, 90, 85 และพันธุ์อื่น ๆ ตามปริมาณ Al2O3 (บางครั้งที่มีปริมาณ Al2O3 80% หรือ 75% ก็จัดเป็นอลูมินาธรรมดาด้วย) ในหมู่พวกเขา วัสดุเซรามิกอลูมิเนียม 99 มักใช้ในการผลิตถ้วยใส่ตัวอย่างอุณหภูมิสูง ท่อเตาทนไฟ และวัสดุพิเศษที่ทนต่อการสึกหรออื่นๆ (เช่น แบริ่งเซรามิก ซีลเซรามิก และวาล์วน้ำ) ในอุตสาหกรรมอิเล็กทรอนิกส์ สามารถใช้เป็นพื้นผิววงจรรวมได้ และวัสดุคุณภาพสูงวัสดุฉนวนความถี่ที่ใช้กันทั่วไปในอุตสาหกรรมเคมีเป็นตัวพาตัวเร่งปฏิกิริยา ฯลฯ พอร์ซเลนอลูมินา 95, 92 และ 90 ส่วนใหญ่จะใช้เป็นวัสดุที่ทนต่อการกัดกร่อนทนต่อการสึกหรอและชิ้นส่วนที่ทนต่อการสึกหรอ 85 พอร์ซเลนมักผสมกับทัลก์บางชนิดซึ่งช่วยเพิ่มคุณสมบัติทางไฟฟ้า ด้วยความแข็งแรงเชิงกลที่ดี สามารถปิดผนึกด้วยไนโอเบียม แทนทาลัม และโลหะอื่น ๆ และใช้เป็นส่วนประกอบอุปกรณ์สูญญากาศอิเล็กทรอนิกส์

สาขาการใช้งานเซรามิกอะลูมิเนียมไมโครคริสตัลไลน์

อุตสาหกรรมแปรรูปแร่อโลหะเชิงลึก

ปัจจุบันแร่ธาตุที่ไม่ใช่โลหะหลายพันล้านตันถูกบดขยี้และบดทุกปีทั่วโลกโดยต้องใช้สื่อการบดเซรามิกอลูมินาไมโครคริสตัลไลน์จำนวนมากและสื่อการบดอื่น ๆ เนื่องจากความต้านทานการสึกหรอที่ดีเยี่ยมของสื่อการบดเซรามิกอลูมินาไมโครคริสตัลไลน์และ ข้อกำหนดสำหรับผลิตภัณฑ์เซรามิกคุณภาพสูงบนสื่อการบดมันจะกลายเป็นแนวโน้มที่หลีกเลี่ยงไม่ได้สำหรับสื่อการบดเซรามิกอลูมินาไมโครคริสตัลไลน์ที่จะค่อยๆแทนที่สื่อการบดอื่น ๆ ในอนาคต

สาขาอิเล็กทรอนิกส์

เซรามิกอลูมินาไมโครคริสตัลไลน์มีคุณสมบัติเป็นฉนวนที่ดีเยี่ยมและมีเสถียรภาพทางความร้อน ดังนั้นจึงมีการใช้กันอย่างแพร่หลายในด้านอิเล็กทรอนิกส์และเครื่องใช้ไฟฟ้าเพื่อผลิตชิ้นส่วนอิเล็กทรอนิกส์ แผงวงจร บรรจุภัณฑ์เซมิคอนดักเตอร์ ฯลฯ ด้วยการพัฒนาอย่างรวดเร็วของอุตสาหกรรมอิเล็กทรอนิกส์ โดยเฉพาะอุตสาหกรรมไมโครอิเล็กทรอนิกส์ ความต้องการพื้นผิวอะลูมิเนียมเซรามิกยังคงเพิ่มขึ้นอย่างต่อเนื่อง

ปิโตรเคมี

เซรามิกอลูมินาไมโครคริสตัลไลน์ โดยเฉพาะอย่างยิ่งเซรามิกอลูมินาไมโครคริสตัลไลน์ที่มีปริมาณอลูมินามากกว่า 97% โดยทั่วไปจะใช้ในอุปกรณ์ขุดเจาะน้ำมันและก๊าซ เช่น หัวฉีด บ่าวาล์ว อุปกรณ์ควบคุม อุปกรณ์เสริมปั๊ม อุปกรณ์เสริมสว่าน ฯลฯ ทำงานได้ตามปกติภายใต้แรงดันสูง สภาพแวดล้อมการสั่นสะเทือนแม้ในที่ที่มีกรดและด่าง

สนามทหาร

เซรามิกอะลูมิเนียมคริสตัลไลน์ขนาดเล็กยังมีการใช้งานหลายอย่างในด้านการทหาร เช่น เกราะกันกระสุนสำหรับเครื่องบิน ยานพาหนะ และบุคลากร

สาขาการผลิตไฟฟ้าจากถ่านหิน

อิฐอลูมินาไมโครคริสตัลไลน์และแผ่นโค้งถูกนำมาใช้อย่างประสบความสำเร็จเป็นวัสดุบุผิวสำหรับอุปกรณ์ผลิตไฟฟ้าที่ใช้ถ่านหิน วัสดุบุนี้ใช้สำหรับการป้อนอนุภาคถ่านหินที่บดเป็นผง หัวเผา การบำบัดขี้เถ้าลอยและสารตกค้าง ฯลฯ ด้วยความเร็วสูง เถ้าที่ผลิตประกอบด้วยควอตซ์ในปริมาณสูงและแร่ธาตุและส่วนประกอบของตะกรันที่แตกต่างกันและพลังการขัดถูนั้นแข็งแกร่งกว่าอนุภาคถ่านหิน เนื่องจากองค์ประกอบของเถ้าลอยที่แตกต่างกัน ค่า pH ของปูนจึงมีช่วงกว้าง (2.5-12) และ มีฤทธิ์กัดกร่อนสูง ดังนั้น ผลิตภัณฑ์อลูมินาไมโครคริสตัลไลน์จึงสามารถใช้เป็นวัสดุที่เหมาะสำหรับซับในอุปกรณ์ผลิตไฟฟ้าที่ใช้ถ่านหินเป็นเชื้อเพลิง

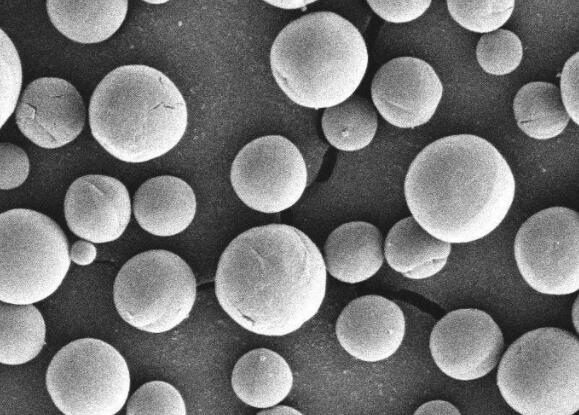

ขอบเขตการใช้งานของผงอลูมินาทรงกลม

คุณสมบัติทางกายภาพและเคมีที่เป็นเอกลักษณ์ของอลูมินาทรงกลมละเอียดพิเศษทำให้มีการใช้กันอย่างแพร่หลายในไบโอเซรามิก วัสดุชั้นป้องกันพื้นผิว ตัวเร่งปฏิกิริยาทางเคมีและตัวพาตัวเร่งปฏิกิริยา ชิปวงจรรวม การบินและอวกาศ วัสดุดูดซับอินฟราเรด และเซ็นเซอร์ที่ไวต่อความชื้น

ประสิทธิภาพที่ยอดเยี่ยมของผลิตภัณฑ์อลูมินาทรงกลมพิเศษในหลายสาขามีความสัมพันธ์อย่างใกล้ชิดกับสัณฐานวิทยาและขนาดของอนุภาคผงดิบ สัณฐานวิทยาปกติ พื้นที่ผิวจำเพาะขนาดเล็ก ความหนาแน่นของการบรรจุขนาดใหญ่ ประสิทธิภาพการไหลที่ดี ความแข็งและความแข็งแรงสูงสามารถปรับปรุงประสิทธิภาพการใช้งานของผลิตภัณฑ์ได้อย่างมาก

สาขาการใช้งานของผงอลูมินาทรงกลม

1. สารกัดกร่อนขัดเงาที่มีความแม่นยำ

อลูมินามีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การแปรรูปและการผลิตที่มีความแม่นยำ เนื่องจากมีความแข็งสูงและมีเสถียรภาพที่ดี โดยเฉพาะอย่างยิ่งในการขัดเงาเชิงกลด้วยเคมี (CMP)

2. วัตถุดิบเซรามิกพิเศษ

ข้อกำหนดสำหรับตัวเซรามิกคือมีความหนาแน่นสูง การหดตัวเปลี่ยนรูปเล็กน้อย และการเผาผนึกง่าย ขนาด สัณฐานวิทยา และการกระจายตัวของผงเซรามิกเป็นตัวบ่งชี้สำคัญในการวัดประสิทธิภาพของผง ในบรรดาสัณฐานวิทยาของผงหลายชนิด ผงไมโครทรงกลมที่กระจายตัวจะดีกว่า

3. การใช้งานอื่นๆ

ผงอลูมินาทรงกลมสามารถใช้เป็นตัวรองรับอลูมินาที่มีรูพรุนได้ เนื่องจากรูขุมขนที่เกิดขึ้นค่อนข้างสม่ำเสมอ จึงเป็นเรื่องง่ายที่จะทำให้ส่วนรองรับทั้งหมดเป็นเนื้อเดียวกัน ผงอลูมินาสำหรับบรรจุต้องมีการไหลที่ดี มีความสามารถสูงในการรวมตัวกับอินทรียวัตถุ และควรใช้รูปทรงทรงกลม อลูมินายังเป็นวัตถุดิบหลักสำหรับสีหลักสามสีและสารเรืองแสงสีระเรื่อยาว นอกจากนี้ยังมีการใช้งานมากมายในด้านตัวเร่งปฏิกิริยาและตัวพาตัวเร่งปฏิกิริยา

การเตรียมอลูมินาทรงกลมละเอียดพิเศษ

ด้วยการพัฒนาอย่างรวดเร็วของอุตสาหกรรมทั่วโลก ผงอลูมินาทรงกลมได้รับการศึกษาอย่างกว้างขวางในช่วง 10 ปีที่ผ่านมา การเตรียมอลูมินาทรงกลมกลายเป็นประเด็นร้อนในการวิจัยวัสดุ

วิธีการกัดลูกบอล

วิธีการกัดลูกบอลเป็นวิธีการทั่วไปในการเตรียมผงอลูมินาที่มีขนาดเล็กมาก มักใช้การหมุนหรือการสั่นสะเทือนของโรงสีลูก วัตถุดิบได้รับผลกระทบ บดและกวนด้วยสารกัดกร่อน และผงขนาดอนุภาคขนาดใหญ่จะถูกกลั่นเป็นผงละเอียดพิเศษ

วิธีการตกตะกอนที่เป็นเนื้อเดียวกัน

กระบวนการตกตะกอนในสารละลายที่เป็นเนื้อเดียวกันคือกระบวนการที่นิวเคลียสของผลึกก่อตัว จากนั้นจึงรวมตัวกันและเติบโต และตกตะกอนจากสารละลายในที่สุด ถ้าความเข้มข้นของสารตกตะกอนในสารละลายที่เป็นเนื้อเดียวกันสามารถลดลงหรือเกิดขึ้นได้ช้าๆ ก็จะมีความสม่ำเสมอ นิวเคลียสของผลึกเล็กๆ จำนวนมากถูกสร้างขึ้น และอนุภาคของการตกตะกอนละเอียดที่เกิดขึ้นในที่สุดจะกระจายตัวอย่างสม่ำเสมอตลอดทั้งสารละลาย และจะรักษาสถานะสมดุลไว้เป็นเวลานาน วิธีการรับปริมาณฝนนี้เรียกว่าการตกตะกอนที่เป็นเนื้อเดียวกัน

วิธีโซล-อิมัลชัน-เจล

เพื่อให้ได้อนุภาคผงทรงกลม ผู้คนใช้แรงตึงผิวระหว่างเฟสน้ำมันและเฟสน้ำเพื่อสร้างหยดทรงกลมเล็กๆ เพื่อให้การก่อตัวและเจลของอนุภาคโซลถูกจำกัดอยู่ที่หยดเล็กๆ และสุดท้ายก็เกิดการตกตะกอนทรงกลม อนุภาค

วิธีดรอปบอล

วิธีการหยดบอลคือการหยดโซลอลูมินาลงในชั้นน้ำมัน (โดยปกติคือพาราฟิน น้ำมันแร่ ฯลฯ) และก่อตัวเป็นอนุภาคโซลทรงกลมโดยแรงตึงผิว จากนั้นอนุภาคของโซลจะถูกเจลในสารละลายแอมโมเนีย และสุดท้ายอนุภาคของเจลก็คือวิธีการทำให้แห้งและเผาเพื่อสร้างอลูมินาทรงกลม

วิธีการอื่นๆ

วิธีการฉีดพ่น: สาระสำคัญของการเตรียมอลูมินาทรงกลมโดยวิธีการฉีดพ่นคือเพื่อให้เกิดการเปลี่ยนแปลงเฟสในเวลาอันสั้น และใช้ผลของแรงตึงผิวเพื่อทำให้ผลิตภัณฑ์เป็นทรงกลม ตามลักษณะของการเปลี่ยนแปลงเฟส สามารถแบ่งออกเป็นวิธีสเปรย์ไพโรไลซิสและวิธีการทำแห้งแบบพ่นฝอย และการหลอมฉีด

วิธีการสลายตัวของละอองลอย: โดยทั่วไปจะใช้อะลูมิเนียมอัลคอกไซด์เป็นวัตถุดิบ และอะลูมิเนียมอัลคอกไซด์สามารถไฮโดรไลซ์และไพโรไลซ์ได้ง่ายที่อุณหภูมิสูง และวิธีการทางกายภาพของการเปลี่ยนเฟสใช้ในการทำให้อะลูมิเนียมอัลคอกไซด์กลายเป็นไอ จากนั้นสัมผัสกับไอน้ำเพื่อไฮโดรไลซ์ และทำให้เป็นละออง จากนั้นทำให้แห้งที่อุณหภูมิสูงหรือไพโรไลซ์โดยตรงที่อุณหภูมิสูงเพื่อให้เกิดการเปลี่ยนแปลงเฟสของก๊าซ - ของเหลว - ของแข็งหรือก๊าซ - ของแข็ง และในที่สุดก็กลายเป็นผงอลูมินาทรงกลม

ผงอลูมินาทรงกลมละเอียดพิเศษมีมูลค่าเพิ่มสูงและสามารถนำประโยชน์ทางสังคมและเศรษฐกิจมาให้มากขึ้น ในช่วงไม่กี่ปีที่ผ่านมา ความต้องการยังคงเติบโตอย่างต่อเนื่อง ดังนั้นการทำให้อนุภาคอลูมินาที่มีขนาดเล็กมากเป็นทรงกลมสามารถปรับปรุงประสิทธิภาพการใช้งานของผลิตภัณฑ์ได้อย่างมากและมีประโยชน์ทางเศรษฐกิจอย่างมาก เชื่อกันว่าตลาดผงอลูมินาทรงกลมจะขยายตัวต่อไป!

คุณรู้จักทัลก์ทางการแพทย์มากแค่ไหน?

ในอุตสาหกรรมยา แป้งฝุ่นมีประวัติการใช้งานที่กว้างขวางและยาวนาน มักใช้เป็นสารหล่อลื่นและสารเจือจางในการเตรียมของแข็งในช่องปาก เช่น ยาเม็ดและแคปซูล

ส่วนประกอบหลักของผงแป้งโรยตัวคือไฮดรัสแมกนีเซียมซิลิเกต ซึ่งส่วนใหญ่ประกอบด้วยแมกนีเซียมออกไซด์ ซิลิคอนไดออกไซด์ และน้ำปริมาณเล็กน้อย

(1) โครงสร้างของแป้งทัลคัม

แป้งฝุ่นมีโครงสร้างเป็นขุยและเป็นของระบบคริสตัลโมโนคลินิก คริสตัลมีลักษณะเป็นขุย โดยมีแผ่นเป็นส่วนประกอบพื้นฐาน ลาเมลลาที่แตกต่างกันเชื่อมต่อกันด้วยกองกำลังแวนเดอร์วาลส์ที่อ่อนแอ เมื่อถูกแรงเฉือนจากภายนอก จะเกิดการหลุดล่อนระหว่างชั้นต่างๆ ได้ง่าย ,ปรากฏการณ์ลื่นไถล. อนุภาคแป้งทัลคัมมักเป็นรูปใบไม้หรือรัศมี ไม่มีสี ไม่มีรส และไม่มีกลิ่น มีคุณสมบัติทางกายภาพที่ดีเยี่ยมและไม่ละลายในน้ำ

(2) คุณสมบัติทางกายภาพและเคมีของผงแป้งโรยตัว

แป้งทัลคัมเป็นผงละเอียดสีขาวหรือสีขาวนวล ไร้ทราย และมีความแวววาวคล้ายไข่มุกบนพื้นผิวที่แตกแยก ไม่มีกลิ่นและไม่มีรส ให้ความรู้สึกมันเยิ้ม และเกาะติดผิวได้ง่าย สามารถละลายในน้ำ กรดไฮโดรคลอริกเจือจาง หรือสารละลายโซเดียมไฮดรอกไซด์ 8.5% ไม่ละลายน้ำ ความแข็งคือ 1.0~1.5 ดัชนีการหักเหของแสงคือ 1.54~1.59 และความถ่วงจำเพาะคือ 2.7~2.8

(3) การแปรรูปแป้งทัลคัม

โรงสีเรย์มอนด์ เครื่องบดกระแทกแบบกล โรงสีเจ็ท และอุปกรณ์อื่นๆ มักใช้สำหรับการบดแป้งฝุ่น โรงสีลูกกลิ้งระบบกันสะเทือนแรงดันสูงและโรงสี Raymond เหมาะสำหรับการแปรรูปแป้งฝุ่นที่มีขนาดอนุภาคขนาดใหญ่ ในขณะที่โรงบดแบบละเอียดพิเศษส่วนใหญ่จะใช้ในการแปรรูปผงแป้งที่มีขนาดอนุภาคเล็กกว่า

หลังจากที่แป้งที่เป็นยาบดเป็นผงแล้ว จะต้องลอยอยู่ในน้ำเพื่อขจัดสิ่งสกปรกต่างๆ เช่น แร่ใยหิน (เทรโมไลต์) คาร์บอน โดโลไมต์ เหล็กออกไซด์ และเกลืออะลูมิเนียมและแร่ธาตุคาร์บอเนตอื่นๆ มากมาย จากนั้นจึงทำให้เป็นผงละเอียดและบำบัดด้วยเจือจาง กรดไฮโดรคลอริกล้างด้วยน้ำแล้วเช็ดให้แห้ง

การใช้แป้งฝุ่นในเทคโนโลยีการเตรียม

(1) ใช้เป็นสารช่วยกระจายตัวสำหรับน้ำมันหอมระเหย

เนื่องจากแป้งฝุ่นมีความสามารถในการดูดซับในระดับหนึ่ง แป้งฝุ่นจึงสามารถดูดซับน้ำมันหอมระเหยลงบนพื้นผิวของอนุภาคและกระจายตัวอย่างสม่ำเสมอ เพิ่มความสามารถในการละลายของน้ำมันหอมระเหยโดยการเพิ่มพื้นที่สัมผัสระหว่างน้ำมันหอมระเหยกับยาเหลว

(2) เคลือบด้วยชั้นเคลือบผง

ในการเคลือบน้ำตาล สามารถใช้ผงแป้งโรยตัวเพื่อเคลือบชั้นเคลือบผงได้ แป้งฝุ่นสีขาวที่ผ่านตะแกรง 100 ตาข่ายมีความเหมาะสม ปริมาณโดยทั่วไปคือ 3% ถึง 6% ไม่เพียงแต่สามารถขจัดขอบและมุมและอำนวยความสะดวกในการเคลือบเท่านั้น แต่ยังช่วยเพิ่มเสถียรภาพของเม็ดยาเคลือบน้ำตาลอีกด้วย

(3) ใช้เป็นสารหล่อลื่น

ปัจจุบัน แป้งทัลคัมมักถูกใช้เป็นสารหล่อลื่นตามใบสั่งแพทย์สำหรับยาเม็ดที่กระจายตัวได้ แคปซูล ยาเม็ดเคี้ยว ยาเม็ดฟู่ และยาเม็ดที่ปล่อยออกมาอย่างต่อเนื่อง แป้งฝุ่นสามารถลดแรงเสียดทานระหว่างผงยาและปรับปรุงความลื่นไหลของผงยาได้โดยการเติมความหดหู่บนพื้นผิวของผงยา

(4) ใช้เป็นเครื่องช่วยกรอง

แป้งทัลคัมไม่ง่ายที่จะทำปฏิกิริยากับยาและมีความสามารถในการดูดซับในระดับหนึ่ง ดังนั้นจึงสามารถใช้เป็นตัวช่วยกรองได้ แป้งทัลคัมที่ทำงานที่อุณหภูมิ 115°C เมื่อเติมลงในสารละลายขณะร้อน จะสามารถดูดซับโพลีแซ็กคาไรด์ เมือก และสิ่งสกปรกในเหงือกได้เล็กน้อย โดยไม่ทำลายส่วนผสมออกฤทธิ์ของตัวยา

การใช้แป้งทัลก์เป็นสารเพิ่มปริมาณทางเภสัชกรรม

(1) ใช้เป็นสารช่วยสลายตัวสำหรับยาที่ไม่ชอบน้ำ

หลังจากเติมแป้งฝุ่นลงในยาแล้ว เนื่องจากเป็นสารที่ชอบน้ำ จึงสามารถปรับปรุงความสามารถในการชอบน้ำของยาทั้งหมดได้ ทำให้น้ำซึมเข้าสู่ตัวยาได้ง่ายขึ้นและทำให้สลายตัวได้ง่ายขึ้น ดังนั้นแป้งฝุ่นจึงสามารถใช้เป็นสารช่วยสลายตัวเพื่อลดการแตกตัวของตัวยาได้ เวลา โดยเฉพาะยาที่ไม่ชอบน้ำ

(2) ใช้เป็นตัวแทนต่อต้านการยึดเกาะ

ปัญหาความเหนียวเป็นปัญหาที่พบบ่อยในกระบวนการเคลือบ ซึ่งอาจส่งผลให้ความเร็วการเคลือบช้าลง วงจรการผลิตที่ยาวนานขึ้น การยึดเกาะของเม็ดยา ผลผลิตลดลง ฟิล์มเสียหาย ส่งผลต่อการปล่อยตัวยา และปัญหาอื่นๆ

(3) เพิ่มความชื้นสัมพัทธ์วิกฤตของยา

สำหรับยาที่ดูดซับความชื้นได้ง่าย สามารถเติมแป้งฝุ่นลงในใบสั่งยาได้เพื่อปรับปรุงความคงตัวของยา

(4) มีผลกระทบต่อการปล่อยยา

มีรายงานในวรรณคดีว่าอนุภาคที่ไม่ละลายน้ำในสูตรการเคลือบเชิงฟังก์ชันอาจส่งผลต่อลักษณะการปลดปล่อยยา แต่ผลลัพธ์และกลไกการออกฤทธิ์จะแตกต่างกัน

การพัฒนาและการประยุกต์ใช้วัสดุโบรอนไนไตรด์ประสิทธิภาพสูง

เนื่องจากเป็นวัสดุเซรามิกชนิดใหม่ที่มีประสิทธิภาพดีเยี่ยมและมีศักยภาพในการพัฒนาสูง โบรอนไนไตรด์จึงประกอบด้วยไอโซเมอร์ 5 ชนิด ได้แก่ โบรอนไนไตรด์หกเหลี่ยม (h-BN), คิวบิกโบรอนไนไตรด์ (c-BN), ไฟเบอร์ แร่สังกะสี โบรอนไนไตรด์ (w-BN), สี่เหลี่ยมขนมเปียกปูน โบรอนไนไตรด์ (r-BN) และขนมเปียกปูนโบรอนไนไตรด์ (o-BN)

การใช้โบรอนไนไตรด์

การวิจัยในปัจจุบันเกี่ยวกับ BN มุ่งเน้นไปที่เฟสหกเหลี่ยม (h-BN) และเฟสลูกบาศก์ (c-BN) เป็นหลัก อดีตมีการหล่อลื่น การนำความร้อน และประสิทธิภาพที่อุณหภูมิสูงที่ดี ส่วนหลังยังอยู่ในสมดุลทางอุณหพลศาสตร์และสถานะคงที่ที่อุณหภูมิและความดันปกติ พื้นที่การใช้งานหลักของ h-BN นั้นเป็นวัตถุดิบสำหรับการสังเคราะห์คิวบิกโบรอนไนไตรด์

โบรอนไนไตรด์หกเหลี่ยม

โบรอนไนไตรด์หกเหลี่ยมเป็นวัสดุที่ทนต่ออุณหภูมิสูง ทนต่อการกัดกร่อน ค่าการนำความร้อนสูง ฉนวนสูง และคุณสมบัติการหล่อลื่นที่ดีเยี่ยม ตามสถานการณ์ปัจจุบัน การลดความซับซ้อนของกระบวนการ การลดต้นทุนการผลิต และการเพิ่มอายุการใช้งานของส่วนประกอบเป็นการเปรียบเทียบในปัจจุบันของวัสดุประเภทนี้ ทิศทางการวิจัยเชิงรุก การใช้งานหลัก: ถ้วยใส่ตัวอย่าง เรือ ท่อส่งโลหะเหลว หัวฉีดจรวด ฐานอุปกรณ์กำลังสูง ฯลฯ สำหรับการถลุงโลหะที่ระเหย นอกจากนี้ยังสามารถใช้เป็นสารเติมแต่งวัสดุต่างๆ

ลูกบาศก์โบรอนไนไตรด์

ใช้เป็นวัสดุขัด อนุภาคขนาดเล็กของผลึกเดี่ยว cBN สามารถใช้เป็นวัสดุที่มีฤทธิ์กัดกร่อนได้ เครื่องมือขัด CBN ใช้การทำงานของสารช่วยยึดเกาะเพื่อยึดเม็ดสารขัดถู cBN เข้ากับผลิตภัณฑ์ที่มีรูปร่างทางเรขาคณิตบางประเภทในฐานะเครื่องมือขัดวัสดุที่มีความแข็งเป็นพิเศษ

ใช้เป็นวัสดุเครื่องมือ PcBN เอาชนะข้อบกพร่องของผลึกเดี่ยว cBN เช่น การแตกแยกได้ง่ายและแอนไอโซโทรปี และส่วนใหญ่จะใช้ในการผลิตวัสดุเครื่องมือ เครื่องมือตัด PcBN เหมาะอย่างยิ่งสำหรับการตัดด้วยความเร็วสูงและยังสามารถใช้สำหรับการตัดที่มีความแม่นยำสูงอีกด้วย มีการใช้กันอย่างแพร่หลายในเครื่องมือกล CNC และเหมาะสำหรับการตัดวัสดุที่มีความแข็งสูง

ด้วยความก้าวหน้าทางวิทยาศาสตร์และเทคโนโลยีอย่างต่อเนื่องและความต้องการใช้งานที่เพิ่มขึ้น โบรอนไนไตรด์จึงมีแนวโน้มกว้างไกลสำหรับการพัฒนาในอนาคต แนวโน้มที่เป็นไปได้มีดังนี้:

ปรับปรุงประสิทธิภาพการเตรียมการ: การปรับปรุงประสิทธิภาพการเตรียมการเป็นวิธีหนึ่งในการบรรลุการผลิตโบรอนไนไตรด์ในปริมาณมาก และการพัฒนาวิธีการเตรียมการที่มีประสิทธิภาพและประหยัดมากขึ้นคือเป้าหมายการพัฒนา

ปัจจุบันประสิทธิภาพในการเตรียมโบรอนไนไตรด์อยู่ในระดับต่ำ ต้องใช้สภาวะอุณหภูมิและความดันที่สูงขึ้น และรอบการเตรียมการก็ยาวนาน ทิศทางการวิจัยประการหนึ่งในอนาคตคือการพัฒนาวิธีการเตรียมที่มีประสิทธิภาพและประหยัดมากขึ้นเพื่อปรับปรุงประสิทธิภาพการเตรียมโบรอนไนไตรด์

พัฒนาวัสดุใหม่: นอกเหนือจากวัสดุโบรอนไนไตรด์แบบธรรมดาแล้ว วัสดุใหม่ เช่น โบรอนไนไตรด์สองมิติและโบรอนไนไตรด์ที่มีรูพรุนจะได้รับความสนใจ วัสดุใหม่เหล่านี้มีโครงสร้างและคุณสมบัติที่เป็นเอกลักษณ์ และคาดว่าจะนำไปใช้ในสาขาต่างๆ ที่กว้างขึ้น

ขยายขอบเขตการใช้งาน: โบรอนไนไตรด์มีการใช้กันอย่างแพร่หลายในอุปกรณ์อิเล็กทรอนิกส์ ออปโตอิเล็กทรอนิกส์ วัสดุศาสตร์ และสาขาอื่นๆ ประสิทธิภาพที่ยอดเยี่ยมของมันสามารถขยายขอบเขตการใช้งานได้มากขึ้นในอนาคต เช่น ชีวการแพทย์ การคุ้มครองสิ่งแวดล้อม และสาขาอื่นๆ

ปรับปรุงประสิทธิภาพและความเสถียร: สามารถปรับปรุงคุณสมบัติทางกลและทางเคมีของโบรอนไนไตรด์ได้โดยการควบคุมโครงสร้างผลึกและความบริสุทธิ์เพื่อให้ตรงตามข้อกำหนดการใช้งานที่สูงขึ้นในอนาคต

ผลของผงเถ้าลอยอัลตราไฟน์ต่อคุณสมบัติของซีเมนต์

เถ้าลอยเป็นอนุภาคขนาดเล็กที่เกิดขึ้นระหว่างกระบวนการเผาไหม้ของโรงไฟฟ้าถ่านหิน ประกอบด้วยแก้ว แร่ธาตุ และคาร์บอนเป็นส่วนใหญ่ ผงละเอียดพิเศษหมายถึงอนุภาคผงที่มีขนาดอนุภาคน้อยกว่า 0.1 มม. ในการผลิตปูนซีเมนต์ ผงเถ้าลอยละเอียดพิเศษสามารถใช้เป็นวัสดุประสานเสริมเพื่อปรับปรุงประสิทธิภาพของซีเมนต์

ผลของผงเถ้าลอยอัลตราไฟน์ต่อคุณสมบัติของซีเมนต์

1. ปรับปรุงความแข็งแรงของซีเมนต์

ผงเถ้าลอยละเอียดสามารถปรับปรุงความแข็งแรงของซีเมนต์ได้อย่างมาก เนื่องจากผงเถ้าลอยละเอียดพิเศษมีฤทธิ์สูงและสามารถทำปฏิกิริยากับผลิตภัณฑ์เพิ่มความชุ่มชื้นในซีเมนต์เพื่อสร้างโครงสร้างที่หนาแน่นขึ้น ซึ่งช่วยเพิ่มความแข็งแรงของซีเมนต์ นอกจากนี้ผงอัลตราไฟน์เถ้าลอยยังสามารถเติมเต็มรูขุมขนของซีเมนต์ ลดการเกิดรอยแตกร้าว และเพิ่มความแข็งแรงของซีเมนต์อีกด้วย

2. ปรับปรุงการไหลของซีเมนต์

ผงอัลตราไฟน์เถ้าลอยมีคุณสมบัติการไหลที่ดีและสามารถปรับปรุงความลื่นไหลของซีเมนต์ได้ การเติมผงเถ้าลอยละเอียดพิเศษในปริมาณที่เหมาะสมลงในซีเมนต์สามารถลดความหนืดของส่วนผสมและปรับปรุงความลื่นไหล ทำให้การก่อสร้างสะดวกและรวดเร็วยิ่งขึ้น

3. ลดความร้อนจากความชื้นของซีเมนต์

ผงเถ้าลอยละเอียดสามารถลดความร้อนจากความชุ่มชื้นของซีเมนต์ได้ เนื่องจากผงเถ้าลอยละเอียดพิเศษสามารถทำปฏิกิริยากับแร่ธาตุในซีเมนต์เพื่อสร้างสารประกอบแคลอรี่ต่ำ ซึ่งช่วยลดความร้อนจากความชื้นของซีเมนต์ได้ ซึ่งมีความสำคัญอย่างยิ่งต่อการก่อสร้างคอนกรีตปริมาณมากและสามารถลดการเกิดรอยแตกร้าวของอุณหภูมิได้

4. ปรับปรุงความสามารถในการซึมผ่านของซีเมนต์

ผงอัลตราไฟน์เถ้าลอยสามารถปรับปรุงการซึมผ่านของซีเมนต์ได้ เนื่องจากผงเถ้าลอยละเอียดพิเศษสามารถทำปฏิกิริยากับแร่ธาตุในซีเมนต์เพื่อสร้างโครงสร้างที่หนาแน่นขึ้น ลดการสร้างรูขุมขน และทำให้ซีเมนต์ซึมผ่านได้ดีขึ้น สิ่งนี้มีความสำคัญอย่างยิ่งสำหรับโครงการต่างๆ เช่น ห้องใต้ดิน ที่ต้องการข้อกำหนดเรื่องการกันน้ำ

ผงอัลตราไฟน์เถ้าลอยเป็นของเสียทางอุตสาหกรรมที่มีมูลค่าการใช้ประโยชน์สูงและสามารถมีบทบาทสำคัญในการผลิตปูนซีเมนต์ ด้วยการเติมผงเถ้าลอยอัลตราไฟน์ในปริมาณที่เหมาะสม คุณสมบัติของซีเมนต์ก็จะดีขึ้น โดยเพิ่มความแข็งแรง ความลื่นไหล การซึมผ่านไม่ได้ และความทนทาน ในเวลาเดียวกัน การใช้ผงเถ้าลอยอัลตราไฟน์ยังสามารถลดต้นทุนการผลิตปูนซีเมนต์และมลภาวะต่อสิ่งแวดล้อม ซึ่งเป็นไปตามข้อกำหนดของการพัฒนาที่ยั่งยืน

ลักษณะของผงธรรมดาในอุตสาหกรรมเคมี

ลักษณะของแป้งทัลคัม

แป้งทัลคัมซึ่งมีส่วนประกอบหลักคือแมกนีเซียมซิลิเกตไฮเดรต เป็นผงละเอียดสีขาวหรือสีขาวนวลไร้ทรายละเอียด มีคุณสมบัติทางกายภาพและเคมีที่ดีเยี่ยม เช่น การหล่อลื่น ทนไฟ ทนกรด ฉนวน มีจุดหลอมเหลวสูง และความเฉื่อยทางเคมี

ลักษณะของดินขาวดินขาว

ดินขาวหรือที่รู้จักกันในชื่อโดโลไมต์เป็นแร่อโลหะที่ส่วนใหญ่ประกอบด้วยแร่ดินเหนียวในตระกูลเคโอลิไนต์ ซึ่งก่อตัวเป็นดินเหนียวและหินดินเหนียว

ในแง่ของคุณสมบัติทางเคมี ดินขาวมีคุณสมบัติเป็นฉนวนไฟฟ้าที่ดีเยี่ยม ทนต่อการละลายของกรดได้ดี ความสามารถในการแลกเปลี่ยนไอออนบวกต่ำมาก มีการหักเหของแสงสูง และคุณสมบัติทางกายภาพและเคมีอื่นๆ

ลักษณะของผงไมกา

ผงไมกาเป็นแร่อโลหะซึ่งมีส่วนประกอบหลักคือซิลิกาและอลูมิเนียมออกไซด์

ในแง่ของคุณสมบัติทางเคมี ผงไมกาแสดงความต้านทานการกัดกร่อนของกรดและด่างที่ดี ทนต่ออุณหภูมิสูง และคุณสมบัติอื่น ๆ นอกจากนี้ ผงไมก้าพลาสติกที่ผ่านกระบวนการพิเศษมีลักษณะอัตราส่วนเส้นผ่านศูนย์กลางต่อความหนาสูง ทนต่ออุณหภูมิสูง ทนต่อกรดและด่าง และทนต่อการสึกหรอ เป็นวัสดุอุดผงแบบธรรมชาติ

ลักษณะของผงซิลิกา

ผงไมโครซิลิกาเป็นวัสดุแข็งที่เป็นเม็ดละเอียดซึ่งมีขนาดอนุภาคโดยทั่วไปน้อยกว่า 1 ไมครอน เป็นวัตถุดิบแร่ที่มีประโยชน์ชนิดใหม่ซึ่งประกอบด้วยควอตซ์ไมโครคริสตัลไลน์ธรรมชาติ (a-ควอตซ์) ส่วนใหญ่เป็นสีขาวหรือสีขาวนวล

ผงไมโครซิลิกามีคุณสมบัติที่ดีเยี่ยมหลายประการ: ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ คุณสมบัติไดอิเล็กทริกที่ดีเยี่ยม ค่าการนำความร้อนสูง และประสิทธิภาพการระงับที่ดี

ลักษณะของอะลูมิเนียมไฮดรอกไซด์

ในอุตสาหกรรมเคมี อะลูมิเนียมไฮดรอกไซด์ส่วนใหญ่จะใช้เป็นสารหน่วงไฟ ไม่เพียงแต่เป็นสารหน่วงไฟเท่านั้น แต่ยังป้องกันควัน หยด และก๊าซพิษอีกด้วย ดังนั้นจึงมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมอิเล็กทรอนิกส์ เคมีภัณฑ์ สายเคเบิ้ล พลาสติก ยาง และอุตสาหกรรมอื่นๆ โดยเฉพาะอย่างยิ่ง อะลูมิเนียมไฮดรอกไซด์ชนิดละเอียดพิเศษได้กลายเป็นวัสดุไร้ควันต่ำและไร้ฮาโลเจนที่ใช้กันอย่างแพร่หลายและใช้กันอย่างแพร่หลาย เนื่องจากมีฟังก์ชันหลายอย่าง เช่น การหน่วงการติดไฟ การระงับควัน การเติม และการปกป้องสิ่งแวดล้อม

ลักษณะของอลูมินา

อะลูมิเนียมออกไซด์ มีสูตรทางเคมี Al2O3 เป็นสารอนินทรีย์ เป็นสารประกอบที่มีความแข็งสูงและมีจุดหลอมเหลวสูงถึง 2054°C เป็นผลึกไอออนิกทั่วไปและสามารถแตกตัวเป็นไอออนได้ที่อุณหภูมิสูง

ในทางเคมี อลูมินาเป็นวัสดุที่มีความแข็งสูงโดยมีความแข็ง Mohs สูงถึง 9 ซึ่งทำให้มีการใช้กันอย่างแพร่หลายเป็นวัสดุที่ทนต่อการสึกหรอและการกัดกร่อนในการใช้งานหลายประเภท อลูมินามีค่าการนำความร้อนที่ดีและโดยทั่วไปแล้ว Al2O3 ที่มีความต้องการความบริสุทธิ์สูงจะเตรียมโดยวิธีทางเคมี

ในแง่ของการใช้งานทางอุตสาหกรรม อลูมิเนียมออกไซด์ถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมวัสดุเนื่องจากมีความแข็งสูง ทนต่อการสึกหรอ และทนต่อการกัดกร่อน

ลักษณะของแบเรียมซัลเฟต

แบเรียมซัลเฟตเป็นผลึกออร์โธฮอมบิกไม่มีสีหรือผงอสัณฐานสีขาวที่มีคุณสมบัติทางเคมีที่เสถียรและไม่ละลายในน้ำ กรด อัลคาไล หรือตัวทำละลายอินทรีย์ แบเรียมซัลเฟตทำจากแบไรท์เป็นวัตถุดิบหลัก และผ่านกระบวนการต่างๆ เช่น การแปรรูปแร่ การล้างแร่ และการบด

ลักษณะของไดอะตอมไมต์

ดินเบาเป็นแร่อนินทรีย์ที่เกิดขึ้นตามธรรมชาติ โดยมีสีต่างๆ เช่น สีขาว สีขาวนวล สีเทา และสีน้ำตาลเทาอ่อน และมีลักษณะละเอียด หลวม สว่างและมีรูพรุน มีการดูดซึมน้ำและการซึมผ่านได้ดีมาก ดังนั้นจึงมักใช้เป็นสารตัวเติมหรือสารป้องกันการตกตะกอนในอุตสาหกรรมสี สารเคลือบ ยาง พลาสติก และอุตสาหกรรมอื่นๆ

ไดอะตอมไมต์ยังมีความเสถียรที่ดีและเป็นวัสดุอุตสาหกรรมที่สำคัญสำหรับฉนวนกันความร้อน การบด การกรอง การดูดซับ การป้องกันการแข็งตัวของเลือด การถอดแบบ การบรรจุ ตัวพา ฯลฯ

ลักษณะเบนโทไนต์

เบนโทไนต์หรือที่รู้จักกันในชื่อเบนโทไนต์ เบนโทไนต์ หรือเบนโทไนต์ เป็นแร่อโลหะซึ่งมีส่วนประกอบของแร่ธาตุหลักคือมอนต์มอริลโลไนต์

สีของเบนโทไนต์มักเป็นสีขาวหรือสีเหลืองอ่อน แต่เนื่องจากการเปลี่ยนแปลงของปริมาณธาตุเหล็ก จึงอาจปรากฏเป็นสีเทาอ่อนหรือสีเขียวอ่อน

ลักษณะของผงโปร่งแสง

ผงใสเป็นสารตัวเติมชนิดใหม่ เป็นซิลิเกตผสม ส่วนประกอบหลักคือคอมโพสิตซิลิเกตที่ประกอบด้วยแมกนีเซียม อลูมิเนียม และแคลเซียม ซึ่งเป็นเกลืออนินทรีย์ ลักษณะของมันมีดังนี้:

1. ความโปร่งใสสูง

2. มีความแข็งและความเงางามที่ดี

3. การดูดซึมน้ำมันต่ำ

4. ทนต่อการยุบตัวได้ดีและมีฝุ่นน้อยระหว่างการใช้งาน

5. วัสดุผงละเอียดพิเศษที่มีความโปร่งใสเป็นพิเศษได้รับการพัฒนาผ่านกระบวนการคัดเลือกวัตถุดิบ - การผสม - การหลอม - การบดหยาบ - การบดละเอียด - การคัดเกรด

การบดละเอียดแบบแห้งสำหรับการใช้งานเคมีเกษตร

เหตุผลที่ผู้ผลิตสารกำจัดศัตรูพืชพัฒนาส่วนประกอบและรูปแบบยาเฉพาะคือการใช้ส่วนผสมออกฤทธิ์ในเวลาที่เหมาะสมและในปริมาณที่เหมาะสมเมื่อพืชต้องการการปกป้อง เพื่อลดปัจจัยที่เป็นอันตรายต่อการเจริญเติบโตของพืชได้อย่างมีประสิทธิภาพ ดังนั้นสารปกป้องพืชจึงเป็นส่วนผสมของส่วนผสมที่แตกต่างกัน โดยพื้นฐานแล้วส่วนผสมเหล่านี้สามารถสรุปได้เป็นสามประเภทหลัก: ส่วนผสมออกฤทธิ์ในสูตร; สารตัวเติมที่ใช้ในการเจือจางสารออกฤทธิ์ เช่น ดินเหนียว แป้ง ดินขาว หรือซิลิกา สารช่วยและสารเติมแต่งที่ใช้เพื่อปรับปรุงคุณภาพของสูตร (เช่น สารเพิ่มความคงตัว สารทำให้เปียก สารป้องกัน สารลดฟอง ฯลฯ)

ในกระบวนการผลิตสารกำจัดศัตรูพืช ขั้นตอนแรกคือการป้อนและผสม ขั้นตอนที่สองคือการบด ด้วยอุปกรณ์บดประเภทต่างๆ ที่แสดงด้านล่าง อนุภาคของวัสดุผสมจะถูกบดและกระจายไปยังความละเอียดเป้าหมายเพื่อให้ตรงตามข้อกำหนดการใช้งาน หลังจากการเจียรแล้ว จะเข้าสู่กระบวนการคัดกรองเพื่อป้องกันอนุภาคขนาดใหญ่ที่อาจเกิดขึ้นได้ สุดท้าย ให้เติมสารเติมแต่งหรือตัวเติมที่ไม่จำเป็นต้องบด และทำการกระจายตัวและผสมอีกครั้ง

เหตุผลที่อนุภาคของสารกำจัดศัตรูพืชจำเป็นต้องเป็นอนุภาคที่ละเอียดเป็นพิเศษและมีการกระจายขนาดอนุภาคที่แคบ: ยิ่งอนุภาคของสารออกฤทธิ์มีความละเอียดมากเท่าไรก็ยิ่งมีประสิทธิภาพมากขึ้นเท่านั้น ซึ่งหมายความว่าสามารถใช้ในปริมาณที่น้อยลงเพื่อให้บรรลุผลแบบเดียวกัน ซึ่งเป็นประโยชน์ต่อเหตุผลด้านความปลอดภัย สิ่งแวดล้อม และเศรษฐกิจ เช่น ลดผลกระทบที่เป็นพิษต่อผู้คนในบริเวณสเปรย์ ลดมลภาวะต่อสิ่งแวดล้อม ลดการใช้ส่วนผสมออกฤทธิ์ที่มีราคาแพงที่สุดในสูตร จึงช่วยลดต้นทุนการผลิตยาฆ่าแมลงและเพิ่มผลกำไร

การกระจายขนาดอนุภาคที่แคบช่วยให้ขั้นตอนการใช้สารกำจัดศัตรูพืชทำได้ง่ายขึ้น: ผงจะกระจายตัวในน้ำก่อนนำไปใช้กับพืชผล ยิ่งอนุภาคละเอียด ระบบกันสะเทือนก็จะยิ่งมีเสถียรภาพมากขึ้น และจะไม่เกิดการตกตะกอนระหว่างการทำงาน ในระหว่างกระบวนการฉีดพ่นยาฆ่าแมลง ปัญหาอนุภาคขนาดใหญ่ที่อุดตันหัวฉีดของระบบฉีดพ่นจะลดลงอย่างมีประสิทธิภาพ

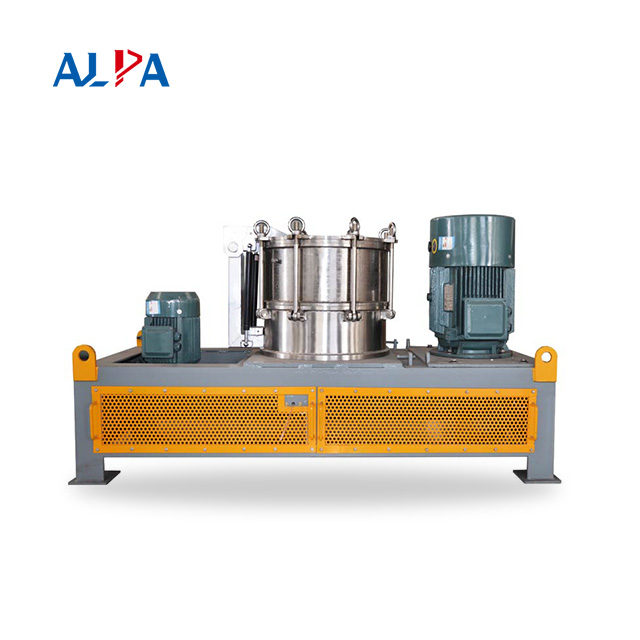

การเลือกโรงสีที่เหมาะสมเป็นสิ่งสำคัญ และ ALPA นำเสนอเทคโนโลยีการบดแบบแห้งที่แตกต่างกัน ขึ้นอยู่กับความละเอียดและข้อกำหนดเฉพาะที่ผู้ผลิตสารกำจัดศัตรูพืชกำหนด

เครื่องเจียรกระแทก CSM พร้อมฟังก์ชันการจำแนกประเภท

โรงแยกประเภทประเภทนี้มอบความเป็นไปได้ในการบรรลุทั้งฟังก์ชันการเจียรและการแยกประเภทในระบบเดียว ตัวแยกประเภท CSM เป็นการผสมผสานระหว่างตัวแยกประเภทแรงกระแทกแบบละเอียดและตัวแยกประเภทล้อนำทาง ด้วยการใช้มอเตอร์ขับเคลื่อนอิสระสองตัว ตัวหนึ่งสำหรับจานเจียรและอีกตัวสำหรับล้อคัดเกรด CSM สามารถปรับความเร็วล้อคัดเกรดได้อย่างแม่นยำเพื่อให้ได้ความละเอียดของผลิตภัณฑ์ขั้นสุดท้ายที่หลากหลายตั้งแต่ d97=9μm ถึง 200μm ด้วยการใช้รูปทรงของใบพัดตัวแยกประเภทและซีลอากาศระหว่างล้อตัวแยกประเภทและฝาครอบด้านบนของเครื่องจักร ทำให้มั่นใจในการควบคุมขีดจำกัดบนของขนาดอนุภาคของวัสดุการเจียรได้อย่างแม่นยำ ดังนั้นจึงได้รับการจำแนกประเภทอย่างละเอียด

โรงสีเจ็ทฟลูอิไดซ์เบด

โรงสีเจ็ทนี้เหมาะสำหรับการเจียรวัสดุที่มีความแข็งต่างๆ แบบละเอียดพิเศษ (อ่อนถึงแข็งมาก) ในพื้นที่บด อนุภาคจะถูกขับเคลื่อนด้วยกระแสลมความเร็วสูงเพื่อชนกันและบดซึ่งกันและกัน ไม่มีชิ้นส่วนบดเพิ่มเติม ตัวแยกประเภทแบบไดนามิกจะควบคุมขนาดอนุภาคสูงสุด ความเร็วการไหลของอากาศที่ช่องหัวฉีดในห้องบดสามารถสูงถึง 500 ถึง 600 ม./วินาที เนื่องจากพลังงานการบดและความเร็วกระแทกสูงสามารถสร้างได้ในฟลูอิไดซ์เบด จึงเป็นไปได้ที่จะได้ความละเอียด D50 ที่ 1 ถึง 5 μm

เนื่องจากลักษณะโครงสร้างดังกล่าว โรงบดแบบไหลเวียนของอากาศจึงมีคุณสมบัติที่น่าสนใจมาก: ในระหว่างกระบวนการเจียร จะไม่มีการเพิ่มอุณหภูมิในห้องบด เหตุผลก็คือความร้อนที่เกิดขึ้นเมื่ออนุภาคชนกันจะถูกชดเชยด้วยปรากฏการณ์ความเย็นที่เกิดจากก๊าซอัดที่ขยายตัว เพื่อให้อุณหภูมิในห้องบดคงที่และโมเลกุลของวัสดุที่ใช้งานอยู่จะไม่ถูกทำลาย

ปัจจุบันการผลิตยาฆ่าแมลงมีความสำคัญเชิงกลยุทธ์เพิ่มมากขึ้น จะต้องมีการประเมินใหม่เพื่อให้ความสำคัญกับข้อจำกัดด้านสิ่งแวดล้อมให้มากขึ้น ทั้งในระหว่างการผลิตผลิตภัณฑ์และการใช้ในพืชผลทางการเกษตร อย่างไรก็ตาม การตอบสนองความต้องการของประชากรโลกยังคงเป็นความท้าทายที่ยิ่งใหญ่ บทบาทของวิศวกรรมเคมีคือการผลิตยาฆ่าแมลงในวิธีที่ดีที่สุดเท่าที่จะเป็นไปได้ ซึ่งจำเป็นต้องเลือกเทคโนโลยีการบดที่เหมาะสมที่สุดเพื่อให้บรรลุเป้าหมายนี้

การบดละเอียดพิเศษมีผลกระทบหลายประการในกระบวนการอุตสาหกรรม

กระบวนการบดละเอียดพิเศษแบบกระแทกโดยทั่วไปหมายถึงกระบวนการบดและการจำแนกประเภทเพื่อเตรียมการกระจายขนาดอนุภาค d9, ≤10 ไมครอน แบ่งได้เป็น 2 ประเภท คือ วิธีแห้ง และวิธีเปียก การทำงานของหน่วยบดละเอียดพิเศษ (เช่น การบดละเอียดพิเศษขั้นตอนเดียว) ที่ใช้ในอุตสาหกรรมในปัจจุบันมีประเภทดังต่อไปนี้

(l) กระบวนการเปิดวงจร โดยทั่วไปแล้ว ประเภทแบนหรือดิสก์ ประเภทท่อหมุนเวียน และโรงงานการไหลของอากาศอื่นๆ มีฟังก์ชันการให้คะแนนด้วยตนเอง ดังนั้นจึงมักใช้กระบวนการวงจรเปิดนี้ นอกจากนี้ กระบวนการนี้มักใช้สำหรับการบดละเอียดพิเศษเป็นระยะๆ ข้อดีของโฟลว์กระบวนการนี้คือกระบวนการนั้นง่าย อย่างไรก็ตาม สำหรับเครื่องบดละเอียดพิเศษที่ไม่มีหน้าที่จำแนกตัวเอง เนื่องจากไม่มีตัวแยกประเภทในกระบวนการนี้ ผลิตภัณฑ์ผงละเอียดพิเศษที่ผ่านการรับรองจึงไม่สามารถแยกออกได้ทันเวลา ดังนั้นช่วงการกระจายขนาดอนุภาคของผลิตภัณฑ์ทั่วไปจึงกว้าง .

(2) กระบวนการวงจรปิดซึ่งมีลักษณะเป็นลักษณนามและเครื่องบดละเอียดพิเศษที่สร้างระบบวงจรปิดของการบดละเอียดพิเศษและการจำแนกประเภทละเอียด กระบวนการนี้มักใช้ในการดำเนินงานแบบผงอย่างต่อเนื่องของโรงสีลูกกลม, โรงสีกวน, โรงสีกระแทกทางกลความเร็วสูง, โรงสีสั่นสะเทือน ฯลฯ ข้อดีคือสามารถแยกผลิตภัณฑ์ผงอัลตราไฟน์ที่ผ่านการรับรองได้ทันเวลา จึงสามารถลดการรวมตัวกันของอนุภาคละเอียดได้ อนุภาคและปรับปรุงประสิทธิภาพของการดำเนินการบดละเอียดมาก

(3) กระบวนการวงจรเปิดที่มีการจำแนกประเภทล่วงหน้านั้นมีลักษณะเฉพาะคือวัสดุจะถูกจำแนกก่อนเข้าสู่เครื่องบดละเอียดพิเศษ วัสดุเนื้อละเอียดถูกใช้โดยตรงเป็นผลิตภัณฑ์ผงละเอียดพิเศษ จากนั้นวัสดุเนื้อหยาบจะเข้าสู่เครื่องบดละเอียดพิเศษเพื่อบด เมื่อฟีดมีผงอัลตราไฟน์ที่ผ่านการรับรองจำนวนมาก การใช้กระบวนการนี้สามารถลดภาระของเครื่องบด ลดการใช้พลังงานต่อหน่วยของผลิตภัณฑ์ผงอัลตราไฟน์ และปรับปรุงประสิทธิภาพการทำงาน

(4) กระบวนการวงจรปิดพร้อมการให้คะแนนล่วงหน้า กระบวนการนี้เป็นการผสมผสานระหว่างสองกระบวนการเป็นหลัก การดำเนินการแบบผสมผสานนี้ไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพการบดและลดการใช้พลังงานต่อหน่วยผลิตภัณฑ์ แต่ยังควบคุมการกระจายขนาดอนุภาคของผลิตภัณฑ์อีกด้วย กระบวนการนี้สามารถทำให้ง่ายขึ้นโดยใช้เครื่องให้เกรดเพียงเครื่องเดียวเท่านั้น กล่าวคือ การให้เกรดก่อนและการตรวจสอบจะรวมกันเป็นเครื่องให้คะแนนเดียวกัน

(5) กระบวนการเปิดวงจรพร้อมการจำแนกขั้นสุดท้าย ลักษณะของกระบวนการบดนี้คือสามารถติดตั้งตัวแยกประเภทตั้งแต่หนึ่งตัวขึ้นไปหลังเครื่องบดเพื่อให้ได้ผลิตภัณฑ์ตั้งแต่สองชิ้นขึ้นไปที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกัน

(6) ด้วยกระบวนการวงจรเปิดก่อนการให้เกรดและขั้นสุดท้าย กระบวนการนี้เป็นการผสมผสานระหว่างสองกระบวนการเป็นหลัก การดำเนินการแบบผสมผสานนี้ไม่เพียงแต่สามารถแยกผลิตภัณฑ์ที่มีเนื้อละเอียดที่ผ่านการรับรองบางส่วนล่วงหน้าเท่านั้น แต่ยังช่วยลดภาระบนเครื่องบดอีกด้วย และอุปกรณ์จำแนกขั้นสุดท้ายสามารถรับผลิตภัณฑ์สองรายการขึ้นไปที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกัน

จำนวนขั้นตอนการบดส่วนใหญ่ขึ้นอยู่กับขนาดอนุภาคของวัตถุดิบและความละเอียดของผลิตภัณฑ์ที่ต้องการ สำหรับวัตถุดิบที่มีขนาดอนุภาคค่อนข้างหยาบ สามารถใช้กระบวนการบดละเอียดหรือบดละเอียดแล้วจึงบดละเอียดพิเศษได้ โดยทั่วไป วัตถุดิบสามารถบดเป็น 200 mesh หรือ 325 mesh จากนั้นจึงใช้กระบวนการบดละเอียดพิเศษได้ สำหรับข้อกำหนดขนาดอนุภาคของผลิตภัณฑ์ สำหรับวัสดุที่ละเอียดมากและจับตัวเป็นก้อนได้ง่าย สามารถใช้กระบวนการบดละเอียดพิเศษแบบหลายขั้นตอนเป็นชุดเพื่อปรับปรุงประสิทธิภาพการทำงานได้ อย่างไรก็ตาม โดยทั่วไป ยิ่งขั้นตอนการบดยิ่งมาก การไหลของกระบวนการก็จะยิ่งซับซ้อนมากขึ้น และการลงทุนทางวิศวกรรมก็จะยิ่งมากขึ้นเท่านั้น

ในแง่ของวิธีการบด กระบวนการบดละเอียดพิเศษสามารถแบ่งออกเป็นสามประเภท: การบดแบบแห้ง (หนึ่งขั้นตอนขึ้นไป) การบดแบบเปียก (หนึ่งขั้นตอนขึ้นไป) และการบดแบบแห้ง-เปียกแบบรวม ต่อไปนี้จะแนะนำขั้นตอนกระบวนการบดละเอียดพิเศษทั่วไปหลายประการ