การประยุกต์ใช้เทคโนโลยีผงอัลตราไฟน์เพื่อพัฒนาทรัพยากรที่บริโภคได้

ด้วยการพัฒนาเทคโนโลยีที่ทันสมัย กระบวนการนี้ได้ทำให้เกิดข้อกำหนดด้านขนาดอนุภาคของผงที่สูงขึ้นเรื่อยๆ วัสดุหลายชนิดจำเป็นต้องบดให้ละเอียดถึงระดับต่ำกว่าไมครอนหรือระดับนาโน ซึ่งไม่สามารถทำได้ด้วยเทคโนโลยีและอุปกรณ์การบดแบบดั้งเดิม เทคโนโลยีผงอัลตราไฟน์ได้รับการพัฒนาบนพื้นฐานนี้ และเกี่ยวข้องกับการเตรียมและการใช้ผงอัลตราไฟน์และเทคโนโลยีใหม่ที่เกี่ยวข้อง เนื้อหาการวิจัยประกอบด้วยเทคโนโลยีการเตรียมผงละเอียดพิเศษ เทคโนโลยีการจำแนกประเภท เทคโนโลยีการแยก และเทคโนโลยีการทำให้แห้ง , เทคโนโลยีการผสมและทำให้เป็นเนื้อเดียวกัน, เทคโนโลยีการปรับเปลี่ยนพื้นผิว, เทคโนโลยีการประกอบอนุภาค, เทคโนโลยีการตรวจจับและการประยุกต์ใช้ ฯลฯ

ด้วยการลดพื้นที่ลง อาหารจะกลายเป็นสินค้าที่หายากในศตวรรษหน้า และการพัฒนาแหล่งอาหารใหม่ถือเป็นปัญหาร้ายแรงที่มนุษยชาติเผชิญอยู่ เทคโนโลยีผงละเอียดพิเศษสามารถทำลายผนังเซลล์ ปรับปรุงรสชาติ และเพิ่มการย่อยและการดูดซึม ซึ่งจะช่วยปรับปรุงการดูดซึมของทรัพยากรที่กินได้ และส่งเสริมการดูดซึมของร่างกายของส่วนที่กินไม่ได้ของสัตว์และพืช ดังนั้นจึงมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหาร มีการใช้กันอย่างแพร่หลายมาก

1 การแปรรูปเมล็ดพืช

ในระหว่างกระบวนการโม่แป้งแบบละเอียดพิเศษ พันธะไกลโคซิดิกอาจแตกหักและไฮโดรไลซ์ได้ง่ายด้วย α-amylase ซึ่งเป็นประโยชน์ต่อการหมัก เมื่ออนุภาคแป้งมีขนาดเล็กลง พื้นที่ผิวก็จะใหญ่ขึ้น ซึ่งช่วยเพิ่มการดูดซับ กิจกรรมทางเคมี ความสามารถในการละลาย และการกระจายตัวของวัสดุ ซึ่งทำให้เกิดการเปลี่ยนแปลงในคุณสมบัติทางกายภาพและทางเคมีด้วยตาเปล่าของแป้ง อู๋เสวี่ยหุย และคณะ เสนอว่าสามารถใช้แป้งที่มีขนาดอนุภาคต่างกันเพื่อให้ได้แป้งที่มีปริมาณโปรตีนต่างกันตามความต้องการของผลิตภัณฑ์ที่แตกต่างกัน รสชาติและการดูดซึมและอัตราการใช้ประโยชน์ของแป้งที่แปรรูปด้วยผงละเอียดพิเศษได้รับการปรับปรุงอย่างมีนัยสำคัญ เติมผงรำข้าวสาลี ผงถั่วเหลืองไมครอน ฯลฯ ลงในแป้งเพื่อเปลี่ยนแป้งด้อยคุณภาพให้เป็นแป้งที่มีเส้นใยสูงหรือโปรตีนสูง

2 การแปรรูปผลิตภัณฑ์ทางการเกษตรและสินค้าปลีกย่อยอย่างลึกซึ้ง

ในช่วงไม่กี่ปีที่ผ่านมา อาหารสีเขียวที่ทำจากพืชกลายเป็นประเด็นกังวลทั่วโลก และอาหารจากพืชที่บริโภคได้ถือเป็นทรัพยากรที่สำคัญสำหรับการอยู่รอดของมนุษย์ สถานการณ์นี้สามารถปรับปรุงได้โดยใช้เทคโนโลยีผงละเอียดพิเศษ ตัวอย่างเช่น ขั้นตอนแรกในการประมวลผลเชิงลึกสำหรับลำต้นและผลไม้ที่บริโภคได้คือการควบคุมความละเอียดของการบดเพื่อให้ได้ระดับการแตกของผนังเซลล์และการแยกส่วนประกอบที่แตกต่างกัน

3 อาหารเพื่อสุขภาพที่มีประโยชน์

โดยทั่วไปแล้ว วิธีการบดแบบอุลตร้าไฟน์ที่ใช้เทคโนโลยีขั้นสูงนั้นใช้เพื่อบดวัตถุดิบอาหารเพื่อสุขภาพให้เป็นผลิตภัณฑ์แบบละเอียดที่มีขนาดอนุภาคน้อยกว่า 10 μm ซึ่งเรียกว่าอาหารเพื่อสุขภาพแบบอุลตร้าไฟน์ มีพื้นที่ผิวจำเพาะขนาดใหญ่และความพรุน ดังนั้นจึงมีการดูดซับสูงและมีฤทธิ์สูง หลังจากการแปรรูปอาหารที่มีความละเอียดเป็นพิเศษ สารอาหารในอาหารที่ขาดไม่ได้ต่อร่างกายมนุษย์แต่กินยากนั้นร่างกายสามารถดูดซึมได้เต็มที่ จึงช่วยเพิ่มการดูดซึมและประสิทธิภาพในการดูแลสุขภาพของอาหารได้สูงสุด

4 การแปรรูปผลิตภัณฑ์ทางน้ำ

ผงละเอียดพิเศษที่ผ่านการบดละเอียดเป็นพิเศษของสาหร่ายสไปรูลินา สาหร่ายทะเล ไข่มุก เต่า กระดูกอ่อนปลาฉลาม ฯลฯ มีข้อดีเฉพาะบางประการ วิธีการประมวลผลผงมุกแบบดั้งเดิมคือการกัดลูกบอลนานกว่าสิบชั่วโมง และขนาดอนุภาคสูงถึงหลายร้อยตาข่าย อย่างไรก็ตาม หากไข่มุกถูกบดทันทีภายใต้อุณหภูมิต่ำประมาณ -67°C และสภาวะการไหลของอากาศบริสุทธิ์ที่เข้มงวด ก็สามารถได้ผงไข่มุกละเอียดพิเศษที่มีขนาดอนุภาคเฉลี่ย 1.0 μm และ D97 น้อยกว่า 1.73 μm นอกจากนี้กระบวนการผลิตทั้งหมดยังปราศจากมลภาวะ เมื่อเทียบกับวิธีการแปรรูปผงไข่มุกแบบดั้งเดิม ส่วนผสมสำคัญของไข่มุกจะถูกเก็บรักษาไว้อย่างสมบูรณ์ และมีปริมาณแคลเซียมสูงถึง 42% สามารถใช้เป็นอาหารทางการแพทย์หรือวัตถุเจือปนอาหารเพื่อทำอาหารที่มีคุณค่าทางโภชนาการเสริมแคลเซียม

เทคโนโลยีผงอัลตราไฟน์ใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหารและมีบทบาทสำคัญในการพัฒนาทรัพยากรใหม่ที่บริโภคได้และปรับปรุงคุณภาพผลิตภัณฑ์

ความแตกต่างระหว่างผงควอทซ์ ผงซิลิกา ผงไมโครซิลิกา และคาร์บอนแบล็คสีขาว

ผงควอตซ์และผงซิลิกาหมายถึงผงผลึก SiO2 พูดง่ายๆ ก็คือทำให้หินแตกเป็นผง ผงควอตซ์ค่อนข้างหยาบในขณะที่ผงซิลิกาค่อนข้างละเอียด ผงควอตซ์เป็นผงที่ได้จากการบดแร่ดิบของควอตซ์ผ่านอุปกรณ์แปรรูปต่างๆ ผงไมโครซิลิกาเป็นผงละเอียดพิเศษที่ได้จากการบดแร่ควอตซ์ที่มีความบริสุทธิ์ระดับหนึ่งหรือผงละเอียดซิลิกาที่ได้จากวิธีทางเคมี อย่างไรก็ตาม คุณสมบัติทางกายภาพ องค์ประกอบทางเคมี และพื้นที่การใช้งานแตกต่างกัน

ไมโครซิลิกาฟูมเป็นผลพลอยได้จากอุตสาหกรรมหรือที่เรียกว่า ซิลิกาฟูม โดยการรวบรวมควันจากโรงถลุงและการเผาขยะจะพบฝุ่นละเอียดที่มีปริมาณซิลิกาสูง

ความแตกต่างในคุณสมบัติระหว่างผงซิลิกาและผงควอทซ์

1. คุณสมบัติทางกายภาพของผงซิลิกาและผงควอทซ์

ผงไมโครซิลิกาและผงควอตซ์เป็นทั้งวัสดุผงละเอียดและขนาดอนุภาคมีขนาดเล็กมาก โดยปกติจะน้อยกว่า 1 ไมครอน อย่างไรก็ตาม คุณสมบัติทางกายภาพของพวกมันแตกต่างกัน ผงไมโครซิลิกามักจะเบา หลวม และมีความหนาแน่นต่ำ ผงควอตซ์ค่อนข้างหนาแน่น และมีความหนาแน่นสูง

2. องค์ประกอบทางเคมีของผงซิลิกาและผงควอทซ์

ไมโครซิลิกาและผงควอตซ์ก็มีความแตกต่างทางเคมีเช่นกัน ผงซิลิกาเป็นซิลิกาชนิดหนึ่ง (SiO2) โครงสร้างผลึกของมันคล้ายกับควอตซ์ แต่เนื่องจากมีขนาดเล็ก จึงมักเป็นโครงสร้างอสัณฐานที่มีกลุ่มแอคทีฟจำนวนมากบนพื้นผิว ผงทำโดยการบดและบดแร่ควอตซ์คริสตัลขนาดใหญ่อย่างประณีต และองค์ประกอบทางเคมีของมันคือ SiO2

3. สาขาการใช้งานของผงซิลิกาและผงควอทซ์

ผงไมโครซิลิกาและผงควอทซ์มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมแต่การใช้งานแตกต่างกัน ผงไมโครซิลิกามักใช้ในอุปกรณ์อิเล็กทรอนิกส์ เลนส์ เซรามิก เครื่องสำอาง สารเคลือบ พลาสติก และสาขาอื่น ๆ ส่วนใหญ่จะใช้ในการเพิ่มความเสถียรของวัสดุ ลดต้นทุนวัสดุและปรับปรุงประสิทธิภาพการประมวลผลของวัสดุ ผงควอตซ์ ส่วนใหญ่จะใช้ในแก้ว เซรามิก ซีเมนต์ วัสดุก่อสร้าง การพ่นพื้นผิวโลหะ และสาขาอื่น ๆ ความแข็งสูงและความเสถียรทางเคมีทำให้เป็นส่วนประกอบสำคัญของวัสดุที่ใช้งานได้หลายชนิด

ผลของแร่ธาตุทั่วไปต่อการปรับเปลี่ยนไส้พลาสติก

การดัดแปลงการบรรจุพลาสติกหมายถึงเทคโนโลยีคอมโพสิตประเภทหนึ่งที่เติมสารตัวเติมต้นทุนต่ำลงในเรซินเพื่อลดต้นทุนของผลิตภัณฑ์โพลีเมอร์ วัตถุประสงค์หลักมักเป็นการลดต้นทุน แต่เนื่องจากเป็นการเติมการปรับเปลี่ยน จึงเป็นไปได้ที่จะปรับปรุงคุณสมบัติบางอย่างหลังจากการเติม

ในเทอร์โมพลาสติก การเติมสามารถปรับปรุงความต้านทานความร้อน ความแข็งแกร่ง ความแข็ง ความคงตัวของมิติ ความต้านทานการคืบ ความต้านทานการสึกหรอ สารหน่วงไฟ การกำจัดควัน และความสามารถในการย่อยสลายของผลิตภัณฑ์คอมโพสิต และลดอัตราการหดตัวของแม่พิมพ์เพื่อปรับปรุงความแม่นยำของผลิตภัณฑ์ ในพลาสติกเทอร์โมเซตติง นอกเหนือจากการปรับปรุงประสิทธิภาพที่กล่าวมาข้างต้นแล้ว เรซินบางชนิดยังเป็นวัสดุเสริมแรงที่จำเป็นในกระบวนการผลิต เช่น เรซินไม่อิ่มตัว เรซินฟีนอล และเรซินอะมิโน ซึ่งทั้งหมดนี้จำเป็นต้องเติมและเสริมแรง

คุณสมบัติการแก้ไขทั่วไปของฟิลเลอร์

1. ปรับปรุงความแข็งแกร่งของวัสดุคอมโพสิต: สะท้อนให้เห็นโดยเฉพาะในตัวบ่งชี้ประสิทธิภาพ เช่น ความต้านทานแรงดัดงอ โมดูลัสแรงดัดงอ และความแข็ง ยิ่งปริมาณซิลิกาในฟิลเลอร์สูงเท่าใด ผลการปรับเปลี่ยนความแข็งแกร่งก็จะยิ่งชัดเจนมากขึ้นเท่านั้น ลำดับการปรับเปลี่ยนความแข็งของฟิลเลอร์ต่างๆ คือ ซิลิกา (เพิ่มขึ้น 120%) > ไมกา (เพิ่มขึ้น 100%) > วอลลาสโตนไนต์ (เพิ่มขึ้น 80%) > แบเรียมซัลเฟต (เพิ่มขึ้น 60%) > ทัลก์ (เพิ่มขึ้น 50%) > แคลเซียมคาร์บอเนตหนัก (เพิ่มขึ้น 30%) > แคลเซียมคาร์บอเนตเบา (เพิ่มขึ้น 20%)

2 ปรับปรุงความเสถียรของมิติของวัสดุคอมโพสิต: สะท้อนให้เห็นโดยเฉพาะในการลดการหดตัว ลดการบิดเบี้ยว ลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้น ลดการคืบ และเพิ่มไอโซโทรปี ลำดับของเอฟเฟกต์ความเสถียรของมิติคือตัวเติมทรงกลม > ตัวเติมที่เป็นเม็ด > ตัวตัวเติมที่เป็นขุย > ตัวตัวเติมที่เป็นเส้นใย

3. ปรับปรุงความต้านทานความร้อนของวัสดุคอมโพสิต: ดัชนีประสิทธิภาพเฉพาะคืออุณหภูมิการเปลี่ยนรูปความร้อน ตัวอย่างเช่น อุณหภูมิการเปลี่ยนรูปด้วยความร้อนจะเพิ่มขึ้นตามปริมาณแป้งทัลคัมที่เพิ่มขึ้น

④ ปรับปรุงเสถียรภาพทางความร้อนของวัสดุคอมโพสิต: ผงอนินทรีย์สามารถดูดซับและส่งเสริมสารวิเคราะห์ในระดับที่แตกต่างกัน ดังนั้นจึงลดระดับการสลายตัวด้วยความร้อน นอกจากนี้ สารตัวเติมอนินทรีย์ยังสามารถปรับปรุงความต้านทานการสึกหรอและความแข็งของวัสดุคอมโพสิตได้อีกด้วย

คุณสมบัติของสารตัวเติมดัดแปลงพิเศษ

สาเหตุที่เรียกว่าคุณสมบัติการแก้ไขพิเศษของฟิลเลอร์ก็คือฟิลเลอร์บางตัวมีและบางตัวไม่มีฟังก์ชันการแก้ไขเหล่านี้ ฟิลเลอร์ชนิดเดียวกันอาจมีหรือไม่มีฟังก์ชันการปรับเปลี่ยนภายใต้เงื่อนไขที่ต่างกัน

1 ปรับปรุงคุณสมบัติแรงดึงและการกระแทกของวัสดุคอมโพสิต: ผงอนินทรีย์ไม่สามารถปรับปรุงคุณสมบัติแรงดึงและการกระแทกของวัสดุคอมโพสิตได้เสมอไป สามารถปรับปรุงได้เมื่อตรงตามเงื่อนไขพิเศษเท่านั้นและการปรับปรุงไม่มาก หลังจากที่ฟิลเลอร์อนินทรีย์มีความละเอียดถึงระดับหนึ่ง ความต้านทานแรงดึงและแรงกระแทกของวัสดุคอมโพสิตจะดีขึ้นได้หากพื้นผิวของฟิลเลอร์ได้รับการเคลือบอย่างดีและมีการเพิ่มสารเข้ากันได้เข้ากับระบบคอมโพสิต

2. ปรับปรุงความลื่นไหลของวัสดุคอมโพสิต: ผงอนินทรีย์ส่วนใหญ่สามารถปรับปรุงความลื่นไหลของวัสดุคอมโพสิตได้ แต่ผงแป้งช่วยลดความลื่นไหลของวัสดุคอมโพสิต

3 ปรับปรุงคุณสมบัติทางแสงของวัสดุคอมโพสิต: ผงอนินทรีย์สามารถปรับปรุงการปกปิด การปูลาด และสายตาเอียงของวัสดุคอมโพสิตได้ ตัวอย่างเช่น ไทเทเนียมไดออกไซด์เป็นเม็ดสีอนินทรีย์ทั่วไปที่มีพลังการปกปิดสูง

④ปรับปรุงประสิทธิภาพการเผาไหม้ที่เป็นมิตรต่อสิ่งแวดล้อมของวัสดุคอมโพสิต: ขั้นแรก วัสดุผงอนินทรีย์สามารถทำให้วัสดุคอมโพสิตเผาไหม้ได้ทั่วถึง เนื่องจากรอยแตกจะเกิดขึ้นระหว่างการเผาไหม้และเพิ่มพื้นที่สัมผัสของออกซิเจน ประการที่สองวัสดุผงอนินทรีย์สามารถดูดซับก๊าซพิษบางชนิดเมื่อวัสดุคอมโพสิตเผาไหม้ ลดการปล่อยก๊าซพิษ ประการที่สาม ผงอนินทรีย์ช่วยเพิ่มการนำความร้อนของวัสดุคอมโพสิต ทำให้การเผาไหม้เร็วขึ้นและลดระยะเวลาการเผาไหม้ลง

⑤ ส่งเสริมการหน่วงไฟของวัสดุคอมโพสิต: ผงอนินทรีย์บางชนิดไม่มีประโยชน์ในการหน่วงไฟ เฉพาะผงอนินทรีย์ที่มีส่วนประกอบของซิลิกอนเท่านั้นที่สามารถช่วยปรับปรุงการหน่วงการติดไฟได้ และสามารถใช้เป็นสารเสริมฤทธิ์กันการติดไฟได้ เหตุผลเฉพาะก็คือเมื่อเผาวัสดุที่มีซิลิกอน จะสามารถสร้างชั้นกั้นบนพื้นผิวของวัสดุที่เผาไหม้ได้ เพื่อลดโอกาสที่ออกซิเจนจะสัมผัสกับพื้นผิวของวัสดุ

⑥ ปรับคุณสมบัติอื่น ๆ ของวัสดุคอมโพสิตให้เหมาะสม: ฟังก์ชันตัวแทนนิวเคลียส เมื่อขนาดอนุภาคของผงแป้งโรยตัวน้อยกว่า 1 μm ก็สามารถทำหน้าที่เป็นสารก่อนิวเคลียสอนินทรีย์ใน PP ได้ เพื่อป้องกันรังสีอินฟราเรด ผงอนินทรีย์ที่มีซิลิคอน เช่น ทัลก์ ดินขาว และไมกา ล้วนมีคุณสมบัติในการปิดกั้นรังสีอินฟราเรดและอัลตราไวโอเลตที่ดี

ภาพรวมตลาดฟิลเลอร์อลูมินาทรงกลม

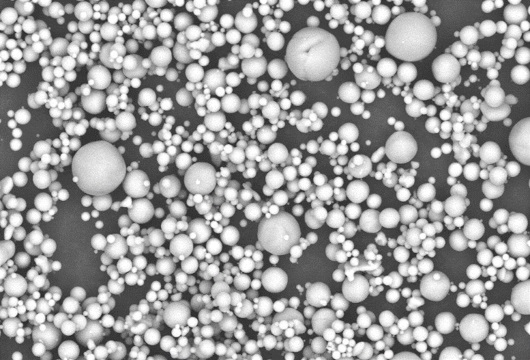

เนื่องจากผงอลูมินาทรงกลมมีค่าการนำความร้อนที่ดีและมีประสิทธิภาพด้านต้นทุนที่ดีเยี่ยม จึงเป็นสารตัวเติมนำความร้อนที่ใช้ในปริมาณมากและมีสัดส่วนวัสดุเชื่อมต่อในการระบายความร้อนในสัดส่วนสูงในตลาด

สัณฐานวิทยาของอลูมินาทรงกลมแสดงโครงสร้างทรงกลมปกติ และขนาดอนุภาคมักจะอยู่ในช่วงไม่กี่ไมครอนถึงหลายสิบมิติ ส่วนใหญ่เตรียมผ่านการตกตะกอนในเฟสของเหลว พลาสมาอุณหภูมิสูง สเปรย์ไพโรไลซิส และเส้นทางอื่นๆ

เมื่อใช้อลูมินาทรงกลมเป็นสารตัวเติม ยิ่งความทรงกลมของอนุภาคสูง พลังงานพื้นผิวก็จะยิ่งน้อยลงและความลื่นไหลของพื้นผิวก็จะยิ่งดีขึ้นเท่านั้น สามารถผสมกับเมทริกซ์โพลีเมอร์ได้สม่ำเสมอมากขึ้น และระบบผสมมีความลื่นไหลดีขึ้น หลังจากเกิดฟิล์ม วัสดุคอมโพสิตที่เตรียมไว้มีความสม่ำเสมอดีขึ้น

สาขาที่ใช้พลังงานสูง เช่น ยานพาหนะพลังงานใหม่และ 5G ส่งเสริมการใช้อลูมินาทรงกลมในด้านการจัดการความร้อน ความต้องการอลูมินาทรงกลมเพิ่มขึ้นและตลาดยังคงขยายตัวอย่างต่อเนื่อง นอกจากจะเป็นวัสดุนำความร้อนแล้ว อลูมินาทรงกลมยังใช้กันอย่างแพร่หลายในเซรามิกขั้นสูง การเร่งปฏิกิริยา การบดและการขัด วัสดุคอมโพสิต ฯลฯ และมีแนวโน้มทางการตลาดในวงกว้าง

ตามสถิติของ QYResearch ขนาดตลาดฟิลเลอร์อลูมินาทรงกลมทั่วโลกจะอยู่ที่ประมาณ 398 ล้านดอลลาร์สหรัฐในปี 2566 และคาดว่าจะสูงถึง 68.5 พันล้านดอลลาร์สหรัฐในปี 2572 โดยมี CAGR อยู่ที่ 9.5% ในอีกไม่กี่ปีข้างหน้า

ผู้ผลิตรายใหญ่ทั่วโลกของตัวเติมอลูมินาทรงกลม ได้แก่ Denka Co., Ltd., Baitu High-tech, Yaduma, Showa Denko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology , Dongkuk R&S, Yixin Mining Technology และ Suzhou Jinyi New Materials เป็นต้น

ปัจจุบันผู้ผลิตหลักระดับโลกส่วนใหญ่ตั้งอยู่ในญี่ปุ่น เกาหลีใต้ และจีน ในแง่ของมูลค่าผลผลิต ญี่ปุ่นและจีนมีส่วนแบ่งตลาดมากกว่า 80% ตั้งแต่ปี 2018 ถึง 2021 ญี่ปุ่นเป็นพื้นที่การผลิตหลัก โดยมีส่วนแบ่งเฉลี่ย 50% ภายในปี 2566 ส่วนแบ่งมูลค่าผลผลิตของจีนจะเกิน 45% ในอีกไม่กี่ปีข้างหน้า จีนจะครองส่วนแบ่งตลาดหลัก

ในแง่ของประเภทผลิตภัณฑ์ ปัจจุบัน 30-80μm เป็นผลิตภัณฑ์แบ่งส่วนที่สำคัญที่สุด ซึ่งคิดเป็นประมาณ 46% ของส่วนแบ่งการตลาด

ในแง่ของประเภทผลิตภัณฑ์ วัสดุเชื่อมต่อในการระบายความร้อน TIM เป็นแหล่งความต้องการหลักในปัจจุบัน ซึ่งคิดเป็นประมาณ 49% เมื่อใช้เป็นวัสดุเชื่อมต่อในการระบายความร้อน สามารถใช้ฟิลเลอร์อะลูมิเนียมทรงกลมในแผ่นระบายความร้อน จาระบีระบายความร้อน กาวเติมความร้อน เจลระบายความร้อน ฯลฯ

ในปัจจุบัน การใช้งานเทอร์มินัลที่ผลักดันความต้องการอลูมินาทรงกลมส่วนใหญ่เป็นเซลล์แสงอาทิตย์ แบตเตอรี่พลังงานรถยนต์พลังงานใหม่ การสื่อสาร 5G/ผลิตภัณฑ์อิเล็กทรอนิกส์ระดับไฮเอนด์ บรรจุภัณฑ์ชิป ฯลฯ ในเวลาเดียวกัน แนวโน้มการพัฒนาในอนาคตของอลูมินาทรงกลมเป็นส่วนใหญ่ ความบริสุทธิ์สูงและกัมมันตภาพรังสีต่ำ

การเปลี่ยนแปลงที่สำคัญ 10 ประการหลังจากการบดละเอียดของวัสดุที่เป็นผง

การเปลี่ยนแปลงต่างๆ ที่เกิดขึ้นกับวัสดุที่ถูกบดในระหว่างกระบวนการบดนั้นไม่มีนัยสำคัญเมื่อเปรียบเทียบกับกระบวนการบดแบบหยาบ แต่สำหรับกระบวนการบดแบบละเอียดพิเศษ เนื่องจากเหตุผลต่างๆ เช่น ความเข้มของการบดที่สูง เวลาการบดที่ยาวนาน และการเปลี่ยนแปลงคุณสมบัติของวัสดุอย่างมาก ดูเหมือนเป็นเรื่องสำคัญ การเปลี่ยนแปลงโครงสร้างผลึกและคุณสมบัติทางกายภาพและเคมีของวัสดุบดที่เกิดจากการบดละเอียดพิเศษทางกลนี้เรียกว่าผลกระทบทางกลศาสตร์ของกระบวนการบด

1. การเปลี่ยนแปลงขนาดอนุภาค

หลังจากการเจียรแบบละเอียดมาก การเปลี่ยนแปลงที่ชัดเจนที่สุดในวัสดุผงคือขนาดอนุภาคที่ละเอียดยิ่งขึ้น ตามขนาดอนุภาคที่แตกต่างกัน ผงอัลตราไฟน์มักจะแบ่งออกเป็น: ระดับไมครอน (ขนาดอนุภาค 1 ~ 30 μm), ระดับซับไมครอน (ขนาดอนุภาค 1 ~ 0.1 μm) และระดับนาโน (ขนาดอนุภาค 0.001 ~ 0.1 μm)

2. การเปลี่ยนแปลงโครงสร้างผลึก

ในระหว่างกระบวนการบดละเอียดพิเศษ เนื่องจากแรงทางกลที่แข็งแกร่งและยาวนาน วัสดุผงผ่านการบิดเบือนของโครงตาข่ายเป็นองศาที่แตกต่างกัน ขนาดเกรนจะเล็กลง โครงสร้างกลายเป็นความไม่เป็นระเบียบ สารอสัณฐานหรืออสัณฐานเกิดขึ้นบนพื้นผิว และแม้กระทั่งการแปลงโพลีคริสตัลไลน์ . การเปลี่ยนแปลงเหล่านี้สามารถตรวจพบได้โดยการเลี้ยวเบนของรังสีเอกซ์ สเปกโตรสโกปีอินฟราเรด เรโซแนนซ์แม่เหล็กนิวเคลียร์ อิเล็กตรอนพาราแมกเนติกเรโซแนนซ์ และการวัดความร้อนเชิงอนุพันธ์

3. การเปลี่ยนแปลงองค์ประกอบทางเคมี

เนื่องจากการกระตุ้นเชิงกลที่รุนแรง วัสดุจึงเกิดปฏิกิริยาเคมีโดยตรงภายใต้สถานการณ์บางอย่างในระหว่างกระบวนการบดละเอียดพิเศษ ประเภทของปฏิกิริยา ได้แก่ การสลายตัว ปฏิกิริยาระหว่างของแข็งกับก๊าซ ปฏิกิริยาระหว่างของแข็งกับของเหลว ปฏิกิริยาระหว่างของแข็งกับของแข็ง เป็นต้น

4. การเปลี่ยนแปลงความสามารถในการละลาย

เช่นการละลายของผงควอตซ์ แคลไซต์ แคสซิเทอไรต์ คอรันดัม บอกไซต์ โครไมต์ แมกนีไทต์ กาลีนา ไทเทเนียมแมกนีไทต์ เถ้าภูเขาไฟ ดินขาว ฯลฯ ในกรดอนินทรีย์หลังจากการบดละเอียดหรือการเจียรแบบละเอียดพิเศษ ทั้งความเร็วและความสามารถในการละลายจะเพิ่มขึ้น

5. การเปลี่ยนแปลงคุณสมบัติการเผาผนึก

การเปลี่ยนแปลงคุณสมบัติทางความร้อนของวัสดุมีสองประเภทหลักที่เกิดจากการบดละเอียดหรือการเจียรแบบละเอียดพิเศษ:

ประการแรก เนื่องจากการกระจายตัวของวัสดุที่เพิ่มขึ้น ปฏิกิริยาโซลิดเฟสจึงง่ายขึ้น อุณหภูมิการเผาผนึกของผลิตภัณฑ์ลดลง และคุณสมบัติทางกลของผลิตภัณฑ์ก็ได้รับการปรับปรุงเช่นกัน

ประการที่สองคือการเปลี่ยนแปลงโครงสร้างผลึกและการเปลี่ยนแปลงรูปร่างทำให้เกิดการเปลี่ยนแปลงของอุณหภูมิการเปลี่ยนเฟสของคริสตัล

6. การเปลี่ยนแปลงความสามารถในการแลกเปลี่ยนแคตไอออน

แร่ธาตุซิลิเกตบางชนิด โดยเฉพาะอย่างยิ่งแร่ธาตุจากดินเหนียว เช่น เบนโทไนต์และดินขาว มีการเปลี่ยนแปลงความสามารถในการแลกเปลี่ยนไอออนบวกอย่างมีนัยสำคัญหลังจากการบดละเอียดหรือละเอียดพิเศษ

7. การเปลี่ยนแปลงประสิทธิภาพการให้น้ำและการเกิดปฏิกิริยา

การบดละเอียดสามารถปรับปรุงปฏิกิริยาของวัสดุแคลเซียมไฮดรอกไซด์ ซึ่งมีความสำคัญมากในการเตรียมวัสดุก่อสร้าง เนื่องจากวัสดุเหล่านี้เฉื่อยหรือไม่ออกฤทธิ์เพียงพอสำหรับความชุ่มชื้น ตัวอย่างเช่น กิจกรรมการให้ความชุ่มชื้นของเถ้าภูเขาไฟและปฏิกิริยาของมันกับแคลเซียมไฮดรอกไซด์เกือบจะเป็นศูนย์ในตอนเริ่มต้น แต่หลังจากการบดละเอียดในโรงสีลูกกลมหรือโรงสีแบบสั่น ก็สามารถปรับปรุงให้เกือบจะเป็นดินเบาได้

8. การเปลี่ยนแปลงทางไฟฟ้า

การบดละเอียดหรือการบดละเอียดพิเศษยังส่งผลต่อคุณสมบัติทางไฟฟ้าและอิเล็กทริกของแร่ธาตุอีกด้วย ตัวอย่างเช่น หลังจากที่ไบโอไทต์ได้รับผลกระทบ ถูกบดขยี้ และกราวด์ จุดไอโซอิเล็กทริกและศักย์ไฟฟ้าจลน์ของพื้นผิว (ศักย์ซีตา) จะเปลี่ยนไป

9. การเปลี่ยนแปลงความหนาแน่น

หลังจากการบดซีโอไลต์ธรรมชาติ (ส่วนใหญ่ประกอบด้วยคลิโนปติโลไลต์ มอร์เดไนต์ และควอตซ์) และซีโอไลต์สังเคราะห์ (ส่วนใหญ่เป็นมอร์เดไนต์) ในโรงสีลูกกลมของดาวเคราะห์ พบว่าความหนาแน่นของซีโอไลต์ทั้งสองนี้เปลี่ยนแปลงแตกต่างกัน

10. การเปลี่ยนแปลงคุณสมบัติของสารแขวนลอยของดินเหนียวและไฮโดรเจล

การเจียรแบบเปียกช่วยเพิ่มความเป็นพลาสติกและความแข็งแรงดัดงอแบบแห้งของดินเหนียว ในทางตรงกันข้าม ในการเจียรแบบแห้ง ความเป็นพลาสติกและความแข็งแรงในการดัดงอแบบแห้งของวัสดุจะเพิ่มขึ้นในช่วงเวลาสั้นๆ แต่มีแนวโน้มที่จะลดลงเมื่อเวลาในการเจียรเพิ่มขึ้น

ในระยะสั้น นอกเหนือจากคุณสมบัติของวัตถุดิบ ขนาดอนุภาคฟีด และเวลาในการบดหรือการเปิดใช้งานแล้ว ปัจจัยที่ส่งผลต่อการเปลี่ยนแปลงทางกลศาสตร์ของวัสดุยังรวมถึงประเภทอุปกรณ์ วิธีการบด สภาพแวดล้อมหรือบรรยากาศในการบด เครื่องช่วยบด ฯลฯ ไม่ต้องสงสัยเลย จำเป็นต้องให้ความสนใจกับอิทธิพลรวมของปัจจัยเหล่านี้ในการศึกษากลศาสตร์เคมี

صيغة تعديل السطح ليست بسيطة في الواقع!

![]()

ซิลิคอนไนไตรด์ (Si3N4) เป็นสารประกอบพันธะโควาเลนต์ที่ประกอบด้วยซิลิคอนและไนโตรเจน มันถูกค้นพบในปี 1857 และผลิตจำนวนมากเป็นวัสดุเซรามิกภายในปี 1955 เซรามิกซิลิคอนไนไตรด์มีข้อดีหลายประการที่วัสดุโลหะและวัสดุโพลีเมอร์ไม่มี เช่น ความต้านทานต่ออุณหภูมิสูง (ความต้านทานการดัดงอสามารถเข้าถึงได้มากกว่า 350MPa ที่ 1200°C ) ความต้านทานการกัดกร่อนของกรดและด่าง การหล่อลื่นในตัวเอง ฯลฯ และมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ การป้องกันประเทศ และการทหาร ที่ใช้กันอย่างแพร่หลายในด้านเครื่องจักรกล

สาขาเครื่องกล

เซรามิกซิลิคอนไนไตรด์ส่วนใหญ่ใช้ในอุตสาหกรรมเครื่องจักร เช่น วาล์ว ท่อ ล้อจำแนก และเครื่องมือตัดเซรามิก ลูกแบริ่งเซรามิกซิลิคอนไนไตรด์ที่ใช้กันอย่างแพร่หลายที่สุดคือลูกแบริ่งเซรามิกซิลิกอนไนไตรด์

ลูกปืนซิลิคอนไนไตรด์สามารถหมุนได้สูงสุด 600,000 รอบต่อนาทีระหว่างการใช้งาน ส่วนใหญ่จะใช้ในสปินเดิลของเครื่องมือกลที่มีความแม่นยำ ตลับลูกปืนความเร็วสูงสำหรับสปินเดิลไฟฟ้า เครื่องยนต์การบินและอวกาศ ตลับลูกปืนเครื่องยนต์ของรถยนต์ และตลับลูกปืนอุปกรณ์อื่นๆ

ลูกแบริ่งเซรามิกซิลิคอนไนไตรด์มีข้อได้เปรียบที่โดดเด่นเมื่อเทียบกับลูกเหล็ก: ความหนาแน่นต่ำ ทนต่ออุณหภูมิสูง หล่อลื่นในตัวเอง และทนต่อการกัดกร่อน เนื่องจากเป็นตัวเครื่องที่หมุนด้วยความเร็วสูง ลูกบอลเซรามิกจึงสร้างแรงเค้นจากแรงเหวี่ยง และความหนาแน่นต่ำของซิลิคอนไนไตรด์จะช่วยลดแรงเค้นจากแรงเหวี่ยงบนวงแหวนรอบนอกของตัวเครื่องที่หมุนด้วยความเร็วสูง เซรามิก Si3N4 หนาแน่นยังมีความทนทานต่อการแตกหักสูง คุณสมบัติโมดูลัสสูงและคุณสมบัติการหล่อลื่นในตัวเอง และสามารถต้านทานการสึกหรอที่หลากหลายและทนทานต่อสภาพแวดล้อมที่รุนแรงได้อย่างดีเยี่ยมซึ่งอาจทำให้วัสดุเซรามิกอื่นๆ แตกร้าว เปลี่ยนรูป หรือยุบตัว รวมถึงอุณหภูมิที่สูงมาก อุณหภูมิที่แตกต่างกันมาก ,สูญญากาศสูงเป็นพิเศษ ตลับลูกปืนซิลิคอนไนไตรด์คาดว่าจะพบการใช้งานที่กว้างขวางในอุตสาหกรรมต่างๆ

สาขาวัสดุโปร่งใสของคลื่น

เซรามิกซิลิคอนไนไตรด์ที่มีรูพรุนมีความต้านทานแรงดัดงอค่อนข้างสูงและมีความหนาแน่นต่ำกว่า ซึ่งเป็นหนึ่งในปัจจัยสำคัญสำหรับการใช้งานในการบินและอวกาศ นอกจากนี้ยังทนต่อการคืบคลาน (เมื่อเทียบกับโลหะ) ซึ่งช่วยเพิ่มความเสถียรของโครงสร้างที่อุณหภูมิสูง วัสดุนี้มีคุณสมบัติเพิ่มเติมที่หลากหลาย รวมถึงความแข็ง คุณสมบัติทางแม่เหล็กไฟฟ้า และความต้านทานความร้อน และใช้เป็นวัสดุโปร่งใสของคลื่นเพื่อสร้างเรโดมและหน้าต่างเสาอากาศ ด้วยการพัฒนาของอุตสาหกรรมการป้องกันประเทศ ขีปนาวุธกำลังพัฒนาไปสู่เลขมัคสูง ย่านความถี่กว้าง โหมดหลายโหมด และการนำทางที่แม่นยำ เซรามิกซิลิคอนไนไตรด์และวัสดุผสมมีคุณสมบัติที่ดีเยี่ยม เช่น การป้องกันความร้อน การส่งผ่านคลื่น และการรับน้ำหนัก ทำให้เป็นหนึ่งในวัสดุโปร่งใสคลื่นประสิทธิภาพสูงรุ่นใหม่ที่ได้รับการศึกษา

สาขาสารกึ่งตัวนำ

นอกจากคุณสมบัติทางกลที่ดีเยี่ยมแล้ว เซรามิกซิลิคอนไนไตรด์ยังแสดงคุณสมบัติการนำความร้อนที่ดีเยี่ยมหลายประการ ทำให้เหมาะสำหรับใช้ในด้านเซมิคอนดักเตอร์ที่มีความต้องการสูง การนำความร้อนคือความสามารถโดยธรรมชาติของวัสดุในการถ่ายเทหรือนำความร้อน เนื่องจากองค์ประกอบทางเคมีและโครงสร้างจุลภาคที่เป็นเอกลักษณ์ของซิลิคอนไนไตรด์ จึงมีคุณสมบัติที่ครอบคลุมได้ดีเยี่ยมเมื่อเปรียบเทียบกับเซรามิกอลูมินาและเซรามิกอะลูมิเนียมไนไตรด์

สาขาไบโอเซรามิค

ในฐานะที่เป็นวัสดุเซรามิกชีวภาพรุ่นใหม่ เซรามิกซิลิคอนไนไตรด์ไม่เพียงแต่มีคุณสมบัติที่ดีเยี่ยมของวัสดุเซรามิกเท่านั้น แต่ยังมีคุณสมบัติทางรังสีวิทยาที่ดี คุณสมบัติป้องกันการติดเชื้อ คุณสมบัติความเข้ากันได้ทางชีวภาพ และคุณสมบัติการรวมตัวของกระดูก

คุณสมบัติที่ดีเยี่ยมที่กล่าวมาข้างต้นของเซรามิกซิลิคอนไนไตรด์ทำให้เป็นวัสดุชีวภาพในอุดมคติ และใช้ในไบโอเซนเซอร์ กระดูกสันหลัง กระดูก ทันตกรรม และการปลูกถ่ายอื่นๆ

จะเลือกกระบวนการบดละเอียดพิเศษที่เหมาะสมสำหรับการผลิตเม็ดสีได้อย่างไร

รงควัตถุเป็นสารให้สีที่ใช้กันอย่างแพร่หลายในด้านต่างๆ เช่น สี หมึก พลาสติก ผ้า เครื่องสำอาง อาหาร ฯลฯ เราสามารถแบ่งสารให้สีออกเป็นสองประเภทคร่าวๆ คือ เม็ดสีที่ไม่ละลายน้ำและสีย้อมที่ละลายน้ำได้ เนื่องจากเม็ดสีไม่สามารถละลายได้ ความแข็งแรงของสีและสีของเม็ดสีจะได้รับผลกระทบโดยตรงจากขนาดและสัณฐานวิทยาของอนุภาคเม็ดสี ดังนั้นการเลือกกระบวนการบดและบดละเอียดพิเศษที่เหมาะสมและมีประสิทธิภาพจะช่วยเพิ่มประสิทธิภาพการทำงานของสีของเม็ดสีบนวัสดุเมทริกซ์ได้อย่างมาก นอกจากนี้ อนุภาคเม็ดสีที่มีขนาดและรูปร่างบางอย่างสามารถเปลี่ยนการดูดกลืนและการกระเจิงของแสงของสเปกตรัมต่างๆ ได้ ดังนั้นจึงเปลี่ยนสีและทำให้พื้นผิวของวัสดุฐานมีลักษณะเฉพาะ

การบดกระแทก

เครื่องบดกระแทกแบบกลไกสามารถใช้สำหรับการบดละเอียดของวัสดุอ่อนถึงแข็งปานกลาง ช่วงความละเอียดโดยทั่วไปสำหรับขนาดอนุภาคมัธยฐานคือ 20 ถึง 500 μm การเลือกประเภทโรเตอร์ช่วยให้มั่นใจได้ว่าอุณหภูมิจะคงที่ในระหว่างการเจียร ลักษณะเฉพาะของโรงสีเหล่านี้ทำให้เหมาะสำหรับการสลายอนุภาคเม็ดสีหลังจากการอบแห้ง นอกจากนี้ การออกแบบที่ใช้งานง่ายและสะอาดยังช่วยให้คุณสลับระหว่างวัสดุต่างๆ ได้อย่างรวดเร็ว ในเวลาเดียวกัน เครื่องมือเจียรที่หลากหลายที่สามารถติดตั้งบนโรงสีได้ หมายความว่าเครื่องมือเหล่านั้นสามารถใช้ในการประมวลผลผลิตภัณฑ์ที่หลากหลายและได้ความละเอียดของวัสดุที่แตกต่างกัน

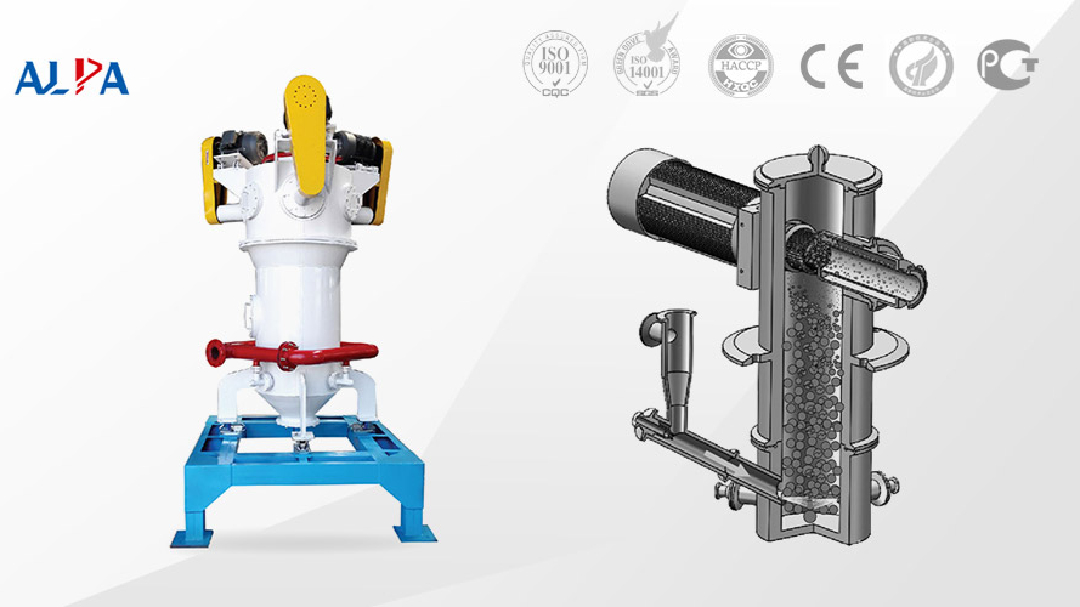

เครื่องเจียรกระแทกพร้อมลักษณนาม

โรงแยกประเภทประเภทนี้มอบความเป็นไปได้ในการบรรลุทั้งฟังก์ชันการเจียรและการแยกประเภทในระบบเดียว ตัวแยกประเภท CSM เป็นการผสมผสานระหว่างตัวแยกประเภทแรงกระแทกแบบละเอียดและตัวแยกประเภทล้อนำทาง ด้วยการใช้มอเตอร์ขับเคลื่อนอิสระสองตัว ตัวหนึ่งสำหรับจานเจียรและอีกตัวสำหรับล้อคัดเกรด CSM สามารถปรับความเร็วล้อคัดเกรดได้อย่างแม่นยำเพื่อให้ได้ความละเอียดของผลิตภัณฑ์ขั้นสุดท้ายที่หลากหลายตั้งแต่ d97=9μm ถึง 200μm ด้วยการใช้รูปทรงของใบพัดตัวแยกประเภทและซีลอากาศระหว่างล้อตัวแยกประเภทและฝาครอบด้านบนของเครื่องจักร ทำให้มั่นใจในการควบคุมขีดจำกัดบนของขนาดอนุภาคของวัสดุการเจียรได้อย่างแม่นยำ ดังนั้นจึงได้รับการจำแนกประเภทอย่างละเอียด

โรงสีเจ็ทฟลูอิไดซ์เบด

โรงสีเจ็ทนี้เหมาะสำหรับการบดละเอียดเป็นพิเศษของวัสดุที่มีความแข็งต่างๆ (อ่อนถึงแข็งมาก) ในพื้นที่บด อนุภาคจะถูกขับเคลื่อนด้วยกระแสลมความเร็วสูงเพื่อชนกันและบดซึ่งกันและกัน ไม่มีชิ้นส่วนบดเพิ่มเติม ตัวแยกประเภทแบบไดนามิกจะควบคุมขนาดอนุภาคสูงสุด ความเร็วการไหลของอากาศที่ช่องหัวฉีดในห้องบดสามารถสูงถึง 500 ถึง 600 ม./วินาที เนื่องจากพลังงานการบดและความเร็วกระแทกสูงสามารถสร้างได้ในฟลูอิไดซ์เบด จึงเป็นไปได้ที่จะได้ความละเอียด D50 ที่ 1 ถึง 5 μm

หากผลิตภัณฑ์ที่บดเป็นเม็ดสีออร์แกนิก จะต้องให้ความสนใจเป็นพิเศษกับค่าลักษณะเฉพาะที่อาจทำให้เกิดการระเบิดของฝุ่น สิ่งนี้เกี่ยวข้องกับพลังงานวิกฤต อุณหภูมิวิกฤติ และค่า Kst เป็นหลัก จากข้อมูลเหล่านี้ จะต้องมีการป้องกันที่เพียงพอเมื่อเกินค่าขีดจำกัด วิธีแก้ปัญหาแรกคือการสร้างอุปกรณ์ทนแรงดันกระแทกในโรงงาน รวมถึงองค์ประกอบพิเศษ เช่น วาล์วป้องกันการระเบิด และจานแตก แนวทางที่สองคือการทำงานภายใต้ก๊าซเฉื่อยและควบคุมปริมาณออกซิเจนในโรงงานได้อย่างน่าเชื่อถือ

การใช้กระบวนการบดละเอียดพิเศษที่เหมาะสมสามารถผลิตเม็ดสีคุณภาพสูงโดยมีลักษณะการไหลแบบพิเศษ และได้ความละเอียดและคุณภาพที่จำเป็นสำหรับผลิตภัณฑ์ขั้นสุดท้าย กระบวนการบดและบดละเอียดพิเศษที่ได้รับการปรับปรุงนี้ยังเพิ่มมูลค่าของผลิตภัณฑ์ และลดการใช้พลังงานและต้นทุนการผลิตอื่นๆ

ขนาดอนุภาคของวัตถุดิบและวัสดุเสริมใหญ่เกินไปหรือไม่? ลองโรงสีเจ็ท

เมื่อเปรียบเทียบกับเครื่องบดประเภทอื่น ข้อได้เปรียบหลักของเครื่องบดแบบเจ็ทคือสามารถบดวัสดุที่ตกผลึกให้มีขนาดอนุภาคเฉลี่ย 1 ถึง 10 ไมครอน และอยู่ภายในช่วงขนาดอนุภาคที่แคบมากในเวลาเดียวกัน

โดยทั่วไปแล้ว โรงสีเจ็ทจะบดวัสดุที่เปราะหรือเป็นผลึกให้เหลือขนาดอนุภาคเฉลี่ย 1 ถึง 10 ไมครอน ผลิตภัณฑ์บางชนิด เช่น สารประกอบโมลิบดีนัมบางชนิด เม็ดสีสำหรับทาสี และผลิตภัณฑ์ที่คล้ายกัน สามารถลดขนาดลงเหลือ 200 นาโนเมตรได้ อนุภาคที่มีขนาดใหญ่กว่า 10 ไมครอนมักเป็นโพลีเมอร์ที่แตกยาก เช่น สารประกอบโทนเนอร์หรือแว็กซ์แข็ง และวัสดุอินทรีย์บางชนิด แต่หากจำเป็นต้องใช้ขนาดที่ใหญ่กว่า หลายๆ ชนิดสามารถลดลงได้โดยการลดกำลังของโรงสีเจ็ทหรือเพิ่มอัตราป้อน ประเมิน.

หลักการทำงานของเครื่องบดแบบไหลเวียนของอากาศคือ: อากาศอัดจะถูกทำให้แห้ง และหลังจากการอบแห้ง มันจะเข้าสู่ห้องบดผ่านหัวฉีด ในห้องบด วัสดุสามารถถูกบดอัดผ่านการไหลของอากาศแรงดันสูง หลังจากนั้น วัสดุหยาบและละเอียดสามารถแยกออกได้ภายใต้แรงเหวี่ยงที่เกิดจากกังหันจำแนกประเภท อนุภาคที่ตรงตามข้อกำหนดด้านขนาดอนุภาคจะเข้าสู่เครื่องแยกพายุไซโคลนและเครื่องดักฝุ่นและจะถูกรวบรวม ในขณะที่อนุภาคที่ไม่ตรงตามข้อกำหนดจะยังคงถูกบดขยี้ต่อไป ลักษณะการทำงานของเครื่องบดแบบเจ็ทส่วนใหญ่ประกอบด้วยประเด็นต่อไปนี้:

1. ภายในมีอุปกรณ์จำแนกแนวตั้งซึ่งสามารถปรับขนาดอนุภาคของผลิตภัณฑ์ได้ ขนาดอนุภาคบดดีและการกระจายขนาดอนุภาคค่อนข้างแคบ 2. สามารถนำไปใช้เป็นอนุกรมพร้อมกับตัวแยกประเภทแบบหลายขั้นตอนเพื่อสร้างส่วนรายละเอียดหลายส่วนในเวลาเดียวกัน 3. อุปกรณ์สะดวกในการถอดประกอบและทำความสะอาดง่าย ผนังด้านในไม่มีจุดตายจึงสามารถทำความสะอาดได้อย่างทั่วถึง 4. ทำงานในลักษณะสุญญากาศ ซึ่งทำให้เสียงรบกวนในการทำงานต่ำ ลดการเกิดฝุ่น และเป็นมิตรกับสิ่งแวดล้อม 5. ระบบควบคุมใช้งานง่ายและอุปกรณ์ทำงานอย่างปลอดภัยและเชื่อถือได้

วัสดุใดบ้างที่สามารถบดด้วยเครื่องเจ็ทมิลล์ได้?

ผงผลึกหรือผงที่เปราะสามารถบดในโรงสีเจ็ทได้ วัสดุเปียกสามารถทำให้แห้งอย่างรวดเร็วและบดพร้อมกันโดยใช้ลมร้อนหรือไอน้ำร้อนยวดยิ่ง

ลักษณะของผลิตภัณฑ์บดแบบเจ็ทมีอะไรบ้าง?

ลักษณะที่สำคัญที่สุดประการหนึ่งของผลิตภัณฑ์โรงสีเจ็ทคือการเพิ่มขึ้นอย่างมากของพื้นที่ผิว เมื่อลดลงเหลือ 5 ไมครอน จำนวนอนุภาคในผลิตภัณฑ์ขนาด 30 เมชจะเพิ่มขึ้น 1,643,000 เท่า และพื้นที่ผิวเพิ่มขึ้น 118 เท่า ทำให้ระยะเวลาปฏิกิริยาของสารเคมีสั้นลง เพิ่มความแรงของยาโดยการเพิ่มพื้นที่ผิว ดังนั้นจึงต้องใช้ยาในปริมาณที่น้อยลงจึงจะทำงานเดียวกันได้

จะปรับขนาดอนุภาคในโรงสีเจ็ทได้อย่างไร?

ขนาดอนุภาคจะถูกปรับตามการเปลี่ยนแปลงอัตราการป้อนเป็นหลัก เมื่ออัตราลดลง อนุภาคปลีกย่อยจะถูกสร้างขึ้นเนื่องจากมีพลังงานต่ออนุภาคมากขึ้นเพื่อเร่งอนุภาค การชนกันจะรุนแรงขึ้นและการไล่ระดับความดันจะเพิ่มขึ้น ผลิตภัณฑ์บางชนิดต้องใช้พลังงานที่สูงมากในการบด ในทำนองเดียวกัน สำหรับความเร็วที่กำหนด ยิ่งอนุภาคเล็กลง พลังงานของการชนแต่ละครั้งก็จะยิ่งลดลง เพื่อให้บรรลุการลดขนาดให้มากขึ้น ความเร็วของอนุภาคจะต้องเพิ่มขึ้น

อากาศอัดเป็นก๊าซชนิดเดียวที่จ่ายพลังงานให้กับเครื่องบดแบบไอพ่นหรือไม่

ในเชิงพาณิชย์ อากาศอัดถือเป็นก๊าซที่ใช้กันมากที่สุด แต่ในอุปกรณ์ขนาดใหญ่ ส่วนใหญ่จะบดเม็ดสีไทเทเนียมไดออกไซด์โดยใช้ไอน้ำร้อนยวดยิ่ง (ไม่มีความชื้นอยู่ในสถานะร้อนยวดยิ่ง)

โรงสีเจ็ททำให้เกิดการปนเปื้อนกับผลิตภัณฑ์มากแค่ไหน?

โรงสีเจ็ทที่ระบุอย่างถูกต้องจะไม่ทำให้เกิดการปนเปื้อนใดๆ ของผลิตภัณฑ์ หรือจะมีขนาดเล็กมากจนตรวจไม่พบและไม่มีนัยสำคัญ เมื่อบดวัสดุ เช่น อลูมินา ซิลิกา เหล็กออกไซด์ ฯลฯ โรงสีเจ็ทจะเรียงรายไปด้วยเซรามิกทังสเตนคาร์ไบด์หรือซิลิกอนคาร์ไบด์ที่มีความแข็ง 9.6 (เพชรคือ 10) แผ่นบุรองเหล่านี้ได้รับการพัฒนามากว่า 35 ปี และเป็นหนึ่งในการใช้แผ่นบุเซรามิกประเภทนี้ในช่วงแรกๆ

สามารถใช้โรงสีแบบเจ็ทเพื่อลดขนาดอนุภาคเท่านั้นได้หรือไม่

โรงสีเจ็ทมีการใช้งานมากมายนอกเหนือจากการลดขนาด การใช้งานรองที่สำคัญอย่างหนึ่งของโรงสีแบบเจ็ทคือการผสมผง สามารถป้อนวัสดุตั้งแต่สองรายการขึ้นไปเข้าไปในโรงสีเจ็ทพร้อมกันได้ จึงทำให้ได้การผสมที่สม่ำเสมออย่างสมบูรณ์แบบที่ปลายเอาต์พุต ผลิตภัณฑ์หนึ่งสามารถเคลือบและผสมกับผลิตภัณฑ์อื่นได้ ในบางกรณี สารเติมแต่งที่เป็นของเหลวจะถูกฉีดภายใต้แรงกดดันโดยตรงเข้าไปในห้องบดผ่านหัวฉีดละอองหนึ่งอันหรือมากกว่า การใช้งานอีกอย่างหนึ่งสำหรับการกัดด้วยลมคือการขัดขอบคมของอนุภาคเพื่อให้ไหลหรือบีบอัดได้ดีขึ้น

การประยุกต์เทคโนโลยีการบดละเอียดพิเศษในการแปรรูปผลิตภัณฑ์ทางการเกษตร

อาหารผงมีบทบาทสำคัญในชีวิตประจำวันและการแปรรูปอาหารของผู้คน เนื่องจากผงมักใช้ในอาหาร เพื่อตอบสนองความต้องการที่หลากหลายของผู้คนเมื่อใช้ผงอาหาร จึงจำเป็นต้องเข้าใจวิธีแปรรูปผง และการเปลี่ยนแปลงคุณสมบัติการประมวลผลต่าง ๆ เทคโนโลยีการแปรรูปผงได้รับการวิจัยและพัฒนาอย่างต่อเนื่องโดยนักวิจัยที่เกี่ยวข้อง ในบรรดาผงแปรรูปอาหารและเทคโนโลยีการแปรรูปวัตถุดิบหลายประเภท เทคโนโลยีการบดละเอียดเป็นพิเศษเป็นเทคโนโลยีการแปรรูปผลิตภัณฑ์ทางการเกษตรที่เกิดขึ้นใหม่ซึ่งสามารถเตรียมผงละเอียดพิเศษได้อย่างมีประสิทธิภาพ เทคโนโลยีนี้สามารถเพิ่มอัตราการใช้ประโยชน์ของวัสดุแปรรูปและปรับปรุงลักษณะการประมวลผล ปรับปรุงคุณภาพผลิตภัณฑ์ และทำให้ใช้กันอย่างแพร่หลายในอุตสาหกรรมแปรรูปอาหาร โดยการสรุปหลักการทำงานและลักษณะการใช้งานของเทคโนโลยีอุปกรณ์การบดอัลตราไฟน์ บทความนี้มุ่งเน้นไปที่การใช้งานจริงของเทคโนโลยีอุปกรณ์การบดอัลตราไฟน์ในสาขาต่างๆ สร้างโอกาสที่สำคัญสำหรับโอกาสการพัฒนาเทคโนโลยีการบดอัลตราไฟน์ และสรุปการใช้งานในปัจจุบันของเทคโนโลยีนี้ . ปัญหาที่ต้องแก้ไขอย่างเร่งด่วน

1. ความเร็วในการบดเร็วและควบคุมอุณหภูมิได้ดี

โดยพื้นฐานแล้วไม่มีความร้อนสูงเกินไปในระหว่างกระบวนการทั้งหมดของเทคโนโลยีการบดละเอียดพิเศษ และยังสามารถทำงานที่อุณหภูมิต่ำได้อีกด้วย เป็นเทคโนโลยีการบดที่อุณหภูมิต่ำ กระบวนการไมโครไนซ์ใช้เวลาสั้น ๆ และส่วนประกอบทางเคมีที่มีฤทธิ์ทางชีวภาพส่วนใหญ่จะไม่ถูกกำจัดออกไปโดยกระบวนการนี้ ซึ่งเอื้อต่อการผลิตผลิตภัณฑ์ไมโครไนซ์คุณภาพสูงที่จำเป็นทั้งหมด เทคโนโลยีการบดละเอียดพิเศษสามารถใช้การบดที่อุณหภูมิปานกลาง ต่ำ หรือต่ำมากได้ตามความต้องการของวัสดุที่แตกต่างกัน เพื่อให้คุณสมบัติและข้อกำหนดในการประมวลผลของวัสดุสามารถบรรลุผลลัพธ์ที่ต้องการ

2.ขนาดอนุภาคของผงมีขนาดเล็กและกระจายสม่ำเสมอ ซึ่งช่วยปรับปรุงคุณสมบัติทางกายภาพและเคมีของวัสดุและเพิ่มความเร็วของปฏิกิริยา

เนื่องจากแรงภายนอกที่ใช้โดยเทคโนโลยีการบดละเอียดพิเศษบนวัตถุดิบมีความสม่ำเสมอมาก ผงที่ได้จึงมีการกระจายขนาดอนุภาคที่สม่ำเสมอ หลังจากเทคโนโลยีการประมวลผลการบดละเอียดพิเศษต่างๆ ความถ่วงจำเพาะและพื้นที่ผิวของวัสดุจะค่อยๆเพิ่มขึ้น เมื่อเกิดปฏิกิริยาทางชีวภาพและเคมีต่างๆ พื้นที่สัมผัสจะเพิ่มขึ้น และอัตราการละลาย อัตราการเกิดปฏิกิริยา ฯลฯ จะได้รับการปรับปรุง การวิจัยพบว่าเมื่อเส้นใยข้าวโอ๊ตถูกบดละเอียดเป็นพิเศษแล้วเติมลงในแป้งแป้งสาลี ระดับของการบดละเอียดพิเศษจะเป็นสัดส่วนโดยตรงกับปริมาณความชื้นและความยืดหยุ่นของแป้ง เทคโนโลยีการเจียรแบบละเอียดพิเศษช่วยประหยัดเวลาในการผลิตและเพิ่มประสิทธิภาพการผลิต การวิจัยแสดงให้เห็นว่าเมื่อบดฟางพืชเป็นผงละเอียดมาก คุณสมบัติทางกายภาพและเคมีจะเปลี่ยนไปอย่างมีนัยสำคัญ ส่วนประกอบโครงสร้างของเส้นใยพืชสามารถนำไปใช้อย่างสมเหตุสมผล และการดูดซึมเส้นใยพืชในร่างกายของสัตว์จะลดลง

3. บันทึกการประมวลผลวัตถุดิบและปรับปรุงการใช้วัตถุดิบ

วัสดุเส้นใยบางชนิดไม่เหมาะกับวิธีการบดแบบเดิมๆ การก่อตัวของอนุภาคขนาดใหญ่จะทำให้เกิดการสิ้นเปลืองวัตถุดิบจำนวนมาก และกระบวนการผลิตส่วนใหญ่ต้องใช้กระบวนการระดับกลางเพื่อให้เป็นไปตามข้อกำหนด ผลิตภัณฑ์ที่ผลิตโดยเทคโนโลยีการบดละเอียดพิเศษสามารถนำมาใช้โดยตรงในกระบวนการผลิตและเหมาะสำหรับการใช้วัตถุดิบที่หายากและมีค่า

4. ลดมลภาวะต่อสิ่งแวดล้อมโดยรอบและปรับปรุงคุณภาพของวัสดุแปรรูป

กระบวนการบดละเอียดพิเศษทั้งหมดดำเนินการในสภาพแวดล้อมแบบปิด ซึ่งป้องกันการปนเปื้อนจากภายนอกในระหว่างกระบวนการนี้ และไม่ก่อให้เกิดมลภาวะต่อโลกภายนอก เทคโนโลยีนี้เหมาะสำหรับการใช้ในผลิตภัณฑ์อาหารและสุขภาพทางการแพทย์ภายใต้ข้อกำหนดด้านสิ่งแวดล้อมที่มีมาตรฐานสูง เทคโนโลยีการเจียรแบบละเอียดพิเศษเป็นกระบวนการแปรรูปทางกายภาพที่จะไม่มีการเจือปนหรือผสมกับสารอื่นๆ โดยเฉพาะระหว่างการแปรรูปยาสมุนไพรจีนจะรับประกันความเป็นธรรมชาติ ดังนั้นเทคโนโลยีนี้จึงรับประกันความเป็นธรรมชาติและความปลอดภัยของวัตถุดิบ

5. ปรับปรุงการย่อยและการดูดซึมสารอาหารของร่างกาย

จากการวิจัย หลังจากที่วัสดุที่บดละเอียดเป็นพิเศษเข้าสู่ระบบย่อยอาหาร ขนาดอนุภาคของมันจะเล็กมาก 10-25 μm หรือต่ำกว่านั้นด้วยซ้ำ สารอาหารจะไม่ถูกปล่อยออกมาหลังจากทางเดินที่ยาวนานและซับซ้อนและเนื่องจากอนุภาคมีขนาดเล็กลงจึงถูกดูดซึมเข้าสู่เยื่อบุลำไส้เล็กได้ง่ายจึงทำให้อัตราการขับถ่ายสารอาหารเพิ่มขึ้นและทำให้วัตถุดิบมีเวลาในการดูดซึมมากขึ้น ถูกดูดซึมและนำไปใช้ประโยชน์

8 ผงเซรามิกที่ได้รับความนิยมมากที่สุดในปัจจุบัน

เซรามิกขั้นสูงมีคุณสมบัติทางกล เสียง แสง ความร้อน ไฟฟ้า ชีวภาพ และอื่นๆ ที่ยอดเยี่ยม และสามารถพบเห็นได้ทุกที่ในสาขาเทคโนโลยีระดับไฮเอนด์ เช่น การบินและอวกาศ ข้อมูลอิเล็กทรอนิกส์ ชีวการแพทย์ และการผลิตอุปกรณ์ระดับไฮเอนด์ เซรามิกมีหลายประเภท และเซรามิกที่มีองค์ประกอบต่างกันจะมีลักษณะเฉพาะของตัวเอง เช่น ความต้านทานการเกิดออกซิเดชันของเซรามิกอลูมินา เซรามิกซิลิคอนไนไตรด์ที่มีความแข็งแรงสูงและทนต่อการกัดกร่อนทางไฟฟ้า ความเหนียวสูงและความเข้ากันได้ทางชีวภาพของเซรามิกเซอร์โคเนีย เป็นต้น

อลูมินาที่มีความบริสุทธิ์สูง

อลูมินาที่มีความบริสุทธิ์สูงมีข้อดีคือมีความบริสุทธิ์สูง ความแข็งสูง ความแข็งแรงสูง ทนต่ออุณหภูมิสูง ทนต่อการสึกหรอ ฉนวนกันความร้อนที่ดี คุณสมบัติทางเคมีที่เสถียร ประสิทธิภาพการหดตัวที่อุณหภูมิสูงปานกลาง ฯลฯ มีคุณสมบัติการเผาผนึกที่ดีและไม่มีที่เปรียบจากอลูมินาธรรมดา ผง. ด้วยคุณสมบัติทางแสง ไฟฟ้า แม่เหล็ก ความร้อน และทางกล จึงเป็นหนึ่งในวัสดุคุณภาพสูงที่มีมูลค่าเพิ่มสูงสุด และใช้กันอย่างแพร่หลายในสารเคมีสมัยใหม่ ในฐานะหมวดหมู่ที่เป็นตัวแทนของผลิตภัณฑ์อลูมินาประสิทธิภาพสูง อลูมินาที่มีความบริสุทธิ์สูงถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมที่มีเทคโนโลยีสูงและล้ำสมัย เช่น วัสดุเรืองแสง เซรามิกใส อุปกรณ์อิเล็กทรอนิกส์ พลังงานใหม่ วัสดุตัวเร่งปฏิกิริยา และวัสดุการบินและอวกาศ

โบห์ไมท์

โบห์ไมต์ประกอบด้วยน้ำคริสตัลที่มีสูตรทางเคมี γ-Al2O3·H2O หรือ γ-AlOOH ซึ่งเป็นอะลูมิเนียมออกไซด์ไฮเดรตชนิดหนึ่ง

อะลูมิเนียมไนไตรด์

จากการพัฒนาชิปอิเล็กทรอนิกส์ในปัจจุบันซึ่งประสิทธิภาพที่ครอบคลุมเริ่มสูงขึ้นเรื่อยๆ และขนาดโดยรวมก็เล็กลงเรื่อยๆ ความหนาแน่นของการไหลของความร้อนที่แสดงในระหว่างกระบวนการทำงานของชิปอิเล็กทรอนิกส์ก็เพิ่มขึ้นอย่างมีนัยสำคัญเช่นกัน ดังนั้นการเลือกวัสดุและกระบวนการบรรจุภัณฑ์ที่เหมาะสมและการปรับปรุงความสามารถในการกระจายความร้อนของอุปกรณ์จึงกลายเป็นปัญหาคอขวดทางเทคนิคในการพัฒนาอุปกรณ์ไฟฟ้า วัสดุเซรามิกเองก็มีคุณสมบัติต่างๆ เช่น การนำความร้อนสูง ทนความร้อนได้ดี ฉนวนกันความร้อนสูง มีความแข็งแรงสูง และการจับคู่ความร้อนกับวัสดุชิป ทำให้เหมาะมากสำหรับเป็นพื้นผิวบรรจุภัณฑ์ของอุปกรณ์ไฟฟ้า

ซิลิคอนไนไตรด์

ปัจจุบันซิลิคอนไนไตรด์ส่วนใหญ่จะใช้เป็นวัสดุเซรามิก และเซรามิกซิลิคอนไนไตรด์เป็นวัสดุหลักที่ขาดไม่ได้ในเทคโนโลยีอุตสาหกรรม โดยเฉพาะอย่างยิ่งเทคโนโลยีที่ล้ำสมัย

อลูมินาทรงกลม

ในบรรดาวัสดุผงนำความร้อนหลายชนิด อลูมินาทรงกลมอาศัยการนำความร้อนสูง ค่าสัมประสิทธิ์การบรรจุสูง ความลื่นไหลที่ดี เทคโนโลยีที่เป็นผู้ใหญ่ คุณสมบัติที่หลากหลายและค่อนข้างสมเหตุสมผล ราคาได้กลายเป็นประเภทผงนำความร้อนหลักที่สุดในสนามการนำความร้อนระดับสูง ในอุตสาหกรรมผงนำความร้อน

แบเรียมไททาเนต

แบเรียมไททาเนต (BaTiO3) เป็นโครงสร้างเพอร์รอฟสไกต์ประเภท ABO3 เนื่องจากคุณสมบัติไดอิเล็กทริกที่ดีเยี่ยมของเซรามิกแบเรียมไททาเนตถูกค้นพบในช่วงครึ่งแรกของศตวรรษที่ 20 จึงถูกนำมาใช้เป็นวัสดุอิเล็กทริกสำหรับตัวเก็บประจุ ปัจจุบันเป็นวัสดุอิเล็กทริกที่ใช้กันมากที่สุด ผงเซรามิกอิเล็กทรอนิกส์ที่พบมากที่สุดชนิดหนึ่งยังเป็นวัสดุหลักในการผลิตชิ้นส่วนอิเล็กทรอนิกส์ ดังนั้นจึงถูกเรียกว่า "แกนหลักของอุตสาหกรรมเซรามิกอิเล็กทรอนิกส์"

เซอร์โคเนียนาโนคอมโพสิต

เซอร์โคเนียนาโนคอมโพสิตเป็นเซอร์โคเนียประเภทหนึ่งที่สามารถรักษาเฟสเตตระโกนัลหรือลูกบาศก์ที่อุณหภูมิห้องหลังจากเติมสารคงตัวแล้ว สารเพิ่มความคงตัวส่วนใหญ่เป็นออกไซด์ของโลหะหายาก (Y2O3, CeO2 ฯลฯ) และออกไซด์ของโลหะอัลคาไลน์เอิร์ธ (CaO, MgO ฯลฯ))

ซิลิคอนคาร์ไบด์ที่มีความบริสุทธิ์สูง

วัสดุซิลิคอนคาร์ไบด์สามารถแบ่งออกได้เป็น 2 ประเภทหลักๆ คือ เซรามิกและคริสตัลเดี่ยว เนื่องจากเป็นวัสดุเซรามิก ข้อกำหนดด้านความบริสุทธิ์จึงไม่ได้เข้มงวดมากนักในการใช้งานทั่วไป