กระบวนการปรับเปลี่ยนพื้นผิวของผง

การปรับเปลี่ยนพื้นผิวของผงเรียกอีกอย่างว่าการปรับเปลี่ยนพื้นผิวของผง ด้วยการพัฒนาเทคโนโลยีใหม่ที่ทันสมัย กระบวนการใหม่ และวัสดุใหม่ วัสดุคอมโพสิตเชิงหน้าที่มีผลกระทบที่สำคัญ การปรับเปลี่ยนพื้นผิวเป็นการเปลี่ยนแปลงอย่างมีจุดมุ่งหมายในคุณสมบัติทางกายภาพและเคมีของพื้นผิววัสดุบางชนิดด้วยวิธีทางกายภาพ เคมี เครื่องกล และวิธีการอื่นๆ เช่น โครงสร้างพื้นผิวและกลุ่มฟังก์ชัน พลังงานพื้นผิว สมบัติทางไฟฟ้า สมบัติทางแสง สมบัติการดูดซับ และปฏิกิริยา ฯลฯ บรรลุความเข้ากันได้ การกระจายตัว และการปรับปรุงประสิทธิภาพที่ครอบคลุมระหว่างวัสดุที่แตกต่างกัน บทความนี้จะกล่าวถึงโดยย่อเกี่ยวกับกระบวนการทางวิศวกรรมในการปรับเปลี่ยนพื้นผิวของผงอนินทรีย์

กระบวนการปรับเปลี่ยนพื้นผิวส่วนใหญ่แบ่งออกเป็นสามประเภท ได้แก่ กระบวนการแห้ง กระบวนการเปียก และกระบวนการคอมโพสิต ที่นี่เรามุ่งเน้นไปที่สองกระบวนการแรก

การปรับเปลี่ยนแบบแห้ง

กระบวนการปรับเปลี่ยนแบบแห้งหมายความว่าผงจะถูกเก็บไว้ในสถานะแห้งเสมอ และจะกระจาย เคลือบ ต่อกัน ฯลฯ ในสภาพแวดล้อมที่แห้ง มีกระบวนการผลิตที่ต่อเนื่องและกระบวนการผลิตที่ไม่ต่อเนื่อง กระบวนการนี้ง่ายและยืดหยุ่น

ผลการปรับเปลี่ยนของกระบวนการดัดแปรแบบแห้งส่วนใหญ่เกี่ยวข้องกับรูปร่างของใบพัด ความเร็วการหมุน อุณหภูมิ อัตราการบรรจุ เวลาในการผสม วิธีการเพิ่มและปริมาณของตัวดัดแปลง เป็นต้น การออกแบบภายในคือการให้พลังงานที่แตกต่างกันแก่วัสดุ บรรลุการผสมสม่ำเสมอ อัตราการบรรจุส่งผลโดยตรงต่อการทำงานของวัสดุโดยรวมในอุปกรณ์ หากมีอัตราการเติมมากเกินไปก็จะไม่มีช่องว่างให้เคลื่อนย้ายภายในได้ หากมีอัตราการเติมน้อยเกินไป ใบมีดจะไม่สามารถสัมผัสกับวัสดุได้เต็มที่ และวัสดุจะไม่สามารถให้พลังงานจลน์ที่ต้องการได้ โดยทั่วไป พื้นผิวของผงอนินทรีย์ต้องใช้อุณหภูมิที่แน่นอนในการดูดซับหรือทำปฏิกิริยากับตัวปรับค่าเพื่อให้ได้ผลการเปลี่ยนแปลง

กระบวนการผลิตต่อเนื่องแบบแห้งหมายถึงกระบวนการผลิตของการเติมวัสดุอย่างต่อเนื่องและการเติมตัวดัดแปลงอย่างต่อเนื่อง

โฮสต์การปรับเปลี่ยนของกระบวนการนี้โดยทั่วไปจะป้อนวัสดุผ่านการสูบจ่าย รวมถึงอุปกรณ์ป้อนสารปรับค่า โดยส่วนใหญ่จะผ่านการวัดการสูญเสียน้ำหนัก การวัดการไหล การวัดแรงดัน ฯลฯ ตัวปรับค่าไม่จำเป็นต้องเจือจาง ผงและตัวปรับค่าจะกระจายตัวกันอย่างดี และระยะเวลาในการปรับเปลี่ยนสัมพัทธ์นั้นสั้น เนื่องจากกระบวนการอัตโนมัติหรือกึ่งอัตโนมัติต่อเนื่อง ความเข้มของแรงงานต่ำ ประสิทธิภาพการผลิตสูงและเหมาะสำหรับการผลิตทางอุตสาหกรรมขนาดใหญ่ เนื่องจากการป้อนอย่างต่อเนื่อง จึงไม่ยืดหยุ่นในการเปลี่ยนวัสดุ และไม่เหมาะสำหรับการผลิตปริมาณน้อยและการเปลี่ยนวัสดุบ่อยครั้ง

ผลการปรับเปลี่ยนพื้นผิวของผงไม่เพียงเกี่ยวข้องกับขนาดอนุภาคเท่านั้น แต่ยังได้รับผลกระทบจากปัจจัยหลายประการอีกด้วย ต้องเลือกตัวแก้ไขที่แตกต่างกันสำหรับระบบที่แตกต่างกัน

ผลของเทคโนโลยีการบดแบบอุลตร้าไฟน์ต่อผงชีวภาพ

การใช้งานเทคโนโลยีการบดละเอียดพิเศษและอุปกรณ์สำหรับผงมีมากขึ้นเรื่อยๆ เนื่องจากอุตสาหกรรมต่างๆ มีการพัฒนาอย่างรวดเร็ว ข้อกำหนดสำหรับคุณสมบัติทางกายภาพและเคมีของผง เช่น ขนาดอนุภาค จึงเพิ่มมากขึ้นเรื่อยๆ ผงที่มีคุณสมบัติทางกายภาพที่ต้องการมักจะสามารถนำประสบการณ์ที่ดีขึ้นและเพิ่มมูลค่าให้กับผลิตภัณฑ์ได้ เทคโนโลยีการบดแบบ Ultrafine ได้รับการพัฒนาเพื่อปรับให้เข้ากับการพัฒนาเทคโนโลยีขั้นสูงสมัยใหม่ และมีการใช้กันอย่างแพร่หลายในอาหาร ยาจีนโบราณ และสาขาการแปรรูปอื่นๆ

เทคโนโลยีการเจียรแบบ Ultrafine

เทคโนโลยีการเจียรแบบ Ultrafine มีต้นกำเนิดในปี 1970 หมายถึงเทคโนโลยีการประมวลผลใหม่ที่ใช้วิธีการประมวลผลทางกล เช่น การกระแทก การชน การตัด การบด การกระจายตัว การจำแนกประเภท และการเคลือบพื้นผิวเพื่อบดขยี้วัสดุจนถึงระดับไมครอน โดยเฉพาะหมายถึงการใช้เครื่องจักร หรือเทคโนโลยีการดำเนินงานของการใช้พลังงานของไหลเพื่อเอาชนะการเกาะกันภายในของของแข็งและบดวัสดุขนาด 0.5-5 มม. ให้เป็นผงละเอียดพิเศษที่มีเส้นผ่านศูนย์กลางน้อยกว่า 10μm

ประเภทของเทคโนโลยีการเจียรแบบ Ultrafine

ปัจจุบันเทคโนโลยีไมโครไนเซชันมีสองประเภท: วิธีการบดทางกายภาพและวิธีการสังเคราะห์ทางเคมี วิธีการบดทางกายภาพประกอบด้วยวิธีโซลิดเฟส วิธีเฟสของเหลว และวิธีการเฟสแก๊ส พวกเขาส่วนใหญ่พึ่งพาการกระทำทางกลของอุปกรณ์ที่ใช้กันทั่วไปเช่นโรงสีลูก, เครื่องบดแบบกระแทก, เครื่องบดแบบเจ็ทและเครื่องบดแบบละเอียดพิเศษแบบสั่นสะเทือนความถี่สูงหรือใช้แรงดันสูงและความเร็วสูงพลังงานของการไหลของอากาศทำให้อนุภาคของวัสดุผลิต การกระแทกอย่างรุนแรง การชนกัน และแรงเสียดทานซึ่งกันและกัน จึงทำให้วัสดุแตกสลาย วิธีนี้มีต้นทุนต่ำและให้ผลผลิตสูง และเป็นวิธีหลักในการเตรียมผงละเอียดพิเศษ วิธีการสังเคราะห์ทางเคมีใช้โมเลกุล ไอออน และอะตอมในการสังเคราะห์ผงขนาดไมครอน ขนาดย่อยไมครอน หรือแม้แต่ขนาดนาโนเพิ่มเติม อย่างไรก็ตามผลผลิตต่ำ ต้นทุนการประมวลผลสูง และช่วงการใช้งานแคบ

หลักการของการเจียรแบบ Ultrafine

สำหรับการบดละเอียดมากของวัสดุยาจีนและอาหารเพื่อสุขภาพ ส่วนใหญ่หมายถึงการบดละเอียดระดับเซลล์เป็นหลัก (เรียกว่าการทำลายผนังเซลล์) การทำลายเซลล์หมายถึงการดำเนินการบดโดยมีจุดประสงค์เพื่อทำลายผนังเซลล์ของวัสดุพืช

การเจียรแบบ Ultrafine ขึ้นอยู่กับหลักการของเทคโนโลยีไมครอน ด้วยการทำให้สสารมีขนาดไมครอนเป็นพิเศษ การจัดเรียงโมเลกุลบนพื้นผิว โครงสร้างการกระจายอิเล็กตรอน และโครงสร้างผลึกทั้งหมดเปลี่ยนไป ส่งผลให้เกิดผลกระทบที่พื้นผิว ผลกระทบที่มีขนาดเล็ก ผลกระทบทางควอนตัม และผลกระทบจากอุโมงค์ควอนตัมขนาดมหึมา ซึ่งวัสดุจำนวนมาก (เม็ด) ไม่มี จึงทำให้ เมื่อเปรียบเทียบกับอนุภาคขนาดมหภาค ผลิตภัณฑ์ที่มีขนาดเล็กมากมีคุณสมบัติเชื่อมต่อทางกายภาพ เคมี และพื้นผิวที่ดีเยี่ยม

ผลของเทคโนโลยีการบดแบบอุลตร้าไฟน์ต่อผงชีวภาพ

เทคโนโลยีการบดละเอียดแบบ Ultrafine ประมวลผลวัตถุดิบให้เป็นผงแบบละเอียดผ่านการกระแทก การชน การบด และวิธีการอื่น ๆ ของวัสดุ เพื่อให้คุณสมบัติทางกายภาพและเคมีและฟังก์ชันโครงสร้างมีการเปลี่ยนแปลงบางอย่าง รวมถึงขนาดอนุภาคสูงของวัตถุดิบที่เป็นผง การเปลี่ยนแปลงระดับความแม่นยำและกิจกรรมพื้นผิว

(1) ผลกระทบของการบดละเอียดพิเศษต่อการสกัดสารออกฤทธิ์จากผง: ปรับปรุงอัตราการละลายของสารออกฤทธิ์ สารอาหาร ธาตุติดตาม และส่วนผสมอื่น ๆ ของวัตถุดิบ จากการเปรียบเทียบอัตราการละลายของผงละเอียด Astragalus และผง ultrafine โดยวิธีการละลายในหลอดทดลอง พบว่าการละลายของ Astragalus polysaccharide มีความสัมพันธ์อย่างใกล้ชิดกับขนาดอนุภาคของผง นอกจากนี้ยังศึกษาผลกระทบของเทคโนโลยีการบดละเอียดพิเศษต่อส่วนผสมออกฤทธิ์ของ Rhodiola rosea, เห็ดหลินจือ และวัตถุดิบอื่นๆ

(2) ผลของการบดละเอียดเป็นพิเศษต่อการดูดซึมของผง: เพิ่มการย่อยและการดูดซึมในร่างกาย ปรับปรุงการดูดซึม และปรับปรุงการใช้ผลิตภัณฑ์ เทคโนโลยีการบดละเอียดแบบ Ultrafine สามารถรักษาส่วนประกอบที่ออกฤทธิ์ทางชีวภาพของอนุภาคผงได้

(3) ผลกระทบของการบดละเอียดพิเศษต่อลักษณะการแปรรูปผง: ปรับปรุงลักษณะการประมวลผลของวัตถุดิบ เพิ่มการใช้วัสดุ และประหยัดทรัพยากร การวิจัยแสดงให้เห็นว่าการเจียรแบบละเอียดพิเศษสามารถปรับปรุงความสามารถในการกักเก็บน้ำที่อุณหภูมิสูง ความโปร่งใส และประสิทธิภาพการตกตะกอนได้อย่างมีนัยสำคัญ ในขณะที่ลดขนาดอนุภาคลง

เทคโนโลยีการเจียรแบบละเอียดพิเศษถูกนำมาใช้กันอย่างแพร่หลายในหลายสาขา

เทคโนโลยีการบดแบบ Ultrafine เป็นเทคโนโลยีการบดที่บดวัตถุดิบถึงระดับไมครอนหรือต่ำกว่าไมครอน และมีการใช้กันอย่างแพร่หลายในหลายสาขา

ปัจจุบันเทคโนโลยีการเจียรแบบ Ultrafine ส่วนใหญ่ประกอบด้วยวิธีการทั่วไปดังต่อไปนี้

เทคโนโลยีการเจียรแบบ Ultrafine

วิธีการบด: ใช้สื่อการบดในโรงสีทรายเพื่อหมุนและชนกับวัตถุดิบด้วยความเร็วสูงเพื่อบดวัตถุดิบให้อยู่ในระดับนาโนเมตร โดยเฉพาะอย่างยิ่งสำหรับความต้องการบดที่ต้องการความแม่นยำและความสม่ำเสมอสูง โรงสีทรายมักถูกนำมาใช้มากกว่า

เครื่องอัดเม็ดแรงดันสูง: ใช้แรงดันสูงในการกดวัตถุดิบผ่านแม่พิมพ์ที่มีรูพรุนละเอียดเพื่อให้เกิดการบด วิธีนี้เหมาะสำหรับวัสดุที่มีข้อกำหนดพิเศษในด้านรูปร่างและการกระจายตัวของอนุภาค

วิธีพลังงานของของไหลในอากาศ: วัตถุดิบจะถูกแตกผ่านการกระแทกและการชนกันของการไหลของอากาศความเร็วสูง จากนั้นจึงจำแนกและแยกออกผ่านตัวจําแนก วิธีนี้เหมาะสำหรับโอกาสที่ขนาดอนุภาคและความแม่นยำในการจำแนกประเภทของการบดวัสดุสูง

พื้นหลังของเทคโนโลยีการบดละเอียดพิเศษสามารถย้อนกลับไปถึงการพัฒนาวิทยาศาสตร์เคมีและวัสดุสมัยใหม่

ด้วยความก้าวหน้าของวิทยาศาสตร์และเทคโนโลยีและการพัฒนาด้านอุตสาหกรรม ผู้คนจึงมีความต้องการในการเตรียมอนุภาคละเอียดมากขึ้น ขอบเขตการใช้งานของเทคโนโลยีการบดละเอียดพิเศษประกอบด้วยวัสดุอิเล็กทรอนิกส์พลังงานใหม่ สารเคลือบ อาหาร เซรามิก ยา เครื่องสำอาง และสาขาอื่นๆ อีกมากมาย

สาขาการสมัคร

ในด้านวัสดุอิเล็กทรอนิกส์พลังงานใหม่ เทคโนโลยีการบดละเอียดเป็นพิเศษสามารถบดวัสดุอิเล็กทรอนิกส์ได้จนถึงระดับนาโนเมตร เพิ่มพื้นที่ผิวและปฏิกิริยาของวัสดุอิเล็กทรอนิกส์ และปรับปรุงประสิทธิภาพและความน่าเชื่อถือของวัสดุ

เทคโนโลยีการเจียรแบบ Ultrafine สามารถใช้ในการเตรียมวัสดุแบตเตอรี่ วัสดุเซมิคอนดักเตอร์ ฯลฯ และมีความสำคัญอย่างยิ่งในการส่งเสริมการพัฒนาและนวัตกรรมของอุตสาหกรรมอิเล็กทรอนิกส์

ในด้านอาหาร เทคโนโลยีการบดละเอียดพิเศษสามารถบดวัตถุดิบอาหารได้ถึงระดับไมครอน เพิ่มความสม่ำเสมอและรสชาติของผลิตภัณฑ์ และปรับปรุงคุณภาพและรสชาติของอาหาร

เทคโนโลยีการบดละเอียดพิเศษสามารถใช้ในการเตรียมกาแฟ เครื่องปรุงรส ผงโกโก้ เครื่องเทศ สารเติมแต่งเครื่องดื่มชา ธัญพืช และอาหารอื่นๆ และมีบทบาทสำคัญในการปรับปรุงความสามารถในการแข่งขันในตลาดของผลิตภัณฑ์และความพึงพอใจของลูกค้า

ในด้านการเคลือบและเซรามิก เทคโนโลยีการบดแบบละเอียดพิเศษสามารถบดเม็ดสีและฟิลเลอร์ได้ถึงระดับไมครอน เพิ่มความอิ่มตัวของสีและพื้นผิวของการเคลือบและเซรามิก และปรับปรุงการต่อต้านริ้วรอยและความทนทานของผลิตภัณฑ์ เทคโนโลยีการบดละเอียดพิเศษสามารถนำไปใช้กับการเตรียมการเคลือบ เซรามิก และผลิตภัณฑ์อื่นๆ และมีบทบาทสำคัญในการปรับปรุงคุณภาพผลิตภัณฑ์และเอฟเฟกต์สี

ในด้านการแพทย์ เทคโนโลยีการบดละเอียดเป็นพิเศษสามารถบดวัตถุดิบยาได้จนถึงระดับนาโนเมตร ซึ่งช่วยเพิ่มความสามารถในการละลายของยา ปรับปรุงการดูดซึม และบรรลุการปลดปล่อยที่ควบคุมและตรงเป้าหมาย

เทคโนโลยีการบดละเอียดพิเศษสามารถนำไปใช้กับการเตรียมของแข็งในช่องปาก การฉีด การเตรียมแคปซูล ฯลฯ ซึ่งมีบทบาทสำคัญในการพัฒนาและการผลิตยา

ในด้านเครื่องสำอาง เทคโนโลยีการบดละเอียดพิเศษสามารถบดส่วนผสมและเม็ดสีออกฤทธิ์ได้จนถึงระดับไมครอน เพิ่มความเสถียรและการดูดซับของผลิตภัณฑ์ และปรับปรุงการซึมผ่านและประสิทธิภาพของผิวหนัง

เทคโนโลยีการเจียรแบบ Ultrafine สามารถใช้ในการเตรียมผลิตภัณฑ์ดูแลผิว เครื่องสำอาง ลิปสติก อายแชโดว์ และผลิตภัณฑ์อื่น ๆ ซึ่งมีความสำคัญอย่างยิ่งในการปรับปรุงคุณภาพและผลกระทบของผลิตภัณฑ์

ปัจจุบันเทคโนโลยีการเจียรแบบ Ultrafine ในตลาดถึงระดับที่สูงมาก ด้วยการปรับโครงสร้างอุปกรณ์และพารามิเตอร์กระบวนการให้เหมาะสม เครื่องบดละเอียดพิเศษที่ทันสมัยจึงสามารถบรรลุประสิทธิภาพการบดที่สูงขึ้น การควบคุมขนาดอนุภาคการบดที่ดีขึ้น และการใช้พลังงานที่ลดลง

เครื่องบดละเอียดพิเศษขั้นสูงบางรุ่นยังมาพร้อมกับระบบควบคุมอัจฉริยะเพื่อให้เกิดการทำงานและการตรวจสอบแบบอัตโนมัติ ปรับปรุงประสิทธิภาพการผลิตและเสถียรภาพ

เทคโนโลยีการเจียรแบบ Ultrafine มีแนวโน้มการใช้งานที่หลากหลาย แนวโน้มการพัฒนาในอนาคตจะมุ่งเน้นไปที่การปรับปรุงประสิทธิภาพการเจียรและความแม่นยำในการควบคุมขนาดอนุภาคเป็นหลัก การพัฒนาเทคโนโลยีการเจียรแบบละเอียดเพิ่มเติมพร้อมคุณสมบัติเฉพาะ และการค้นคว้าวิธีการเตรียมผลิตภัณฑ์ที่มีฟังก์ชันการทำงานสูงมากขึ้น

7 ขั้นตอนพื้นฐานของการเจียรแบบ Ultrafine

กระบวนการบดละเอียดเชิงกลโดยทั่วไปหมายถึงกระบวนการบดและการจำแนกประเภทเพื่อเตรียมการกระจายขนาดอนุภาคd97≤10μm ซึ่งแบ่งออกเป็นวิธีแห้งและวิธีเปียก การทำงานของหน่วยบดละเอียดพิเศษ (เช่น การบดละเอียดพิเศษขั้นตอนเดียว) ที่ใช้ในอุตสาหกรรมในปัจจุบันมีขั้นตอนกระบวนการดังต่อไปนี้:

กระบวนการเปิด

โดยทั่วไป โรงงานไหลเวียนของอากาศ เช่น ชนิดแบนหรือดิสก์ ชนิดท่อหมุนเวียน ฯลฯ มักใช้กระบวนการแบบวงจรเปิดนี้เนื่องจากมีฟังก์ชันการให้คะแนนด้วยตนเอง นอกจากนี้ กระบวนการนี้มักใช้สำหรับการบดละเอียดพิเศษเป็นระยะๆ

ข้อดีของโฟลว์กระบวนการนี้คือกระบวนการนั้นง่าย อย่างไรก็ตาม สำหรับเครื่องบดละเอียดพิเศษที่ไม่มีหน้าที่จำแนกตัวเอง เนื่องจากไม่มีตัวแยกประเภทในกระบวนการนี้ ผลิตภัณฑ์ผงละเอียดพิเศษที่ผ่านการรับรองจึงไม่สามารถแยกออกได้ทันเวลา ดังนั้นช่วงการกระจายขนาดอนุภาคของผลิตภัณฑ์ทั่วไปจึงกว้าง

กระบวนการวงจรปิด

กระบวนการนี้ประกอบด้วยตัวแยกประเภทและเครื่องบดละเอียดพิเศษซึ่งสร้างระบบวงจรปิดการจำแนกประเภทบดละเอียดพิเศษ กระบวนการนี้มักใช้ในการบดอย่างต่อเนื่องของโรงสีลูกกลม โรงสีกวน โรงสีกระแทกทางกลความเร็วสูง โรงสีสั่นสะเทือน ฯลฯ

ข้อได้เปรียบของมันคือสามารถแยกผลิตภัณฑ์ผงอัลตราไฟน์ที่ผ่านการรับรองได้ทันเวลา ซึ่งช่วยลดการรวมตัวกันของอนุภาคละเอียดและปรับปรุงประสิทธิภาพของการดำเนินการบดอัลตราไฟน์

ขั้นตอนการเปิดพร้อมคัดเกรดล่วงหน้า

ในกระบวนการนี้ วัสดุจะถูกจำแนกประเภทก่อนเข้าสู่เครื่องบดละเอียดพิเศษ และวัสดุที่มีเม็ดละเอียดจะถูกนำมาใช้โดยตรงเป็นผลิตภัณฑ์ผงละเอียดพิเศษ วัสดุที่มีเนื้อหยาบจะเข้าสู่เครื่องบดละเอียดพิเศษเพื่อบด

เมื่อฟีดประกอบด้วยผงอัลตราไฟน์ที่ผ่านการรับรองจำนวนมาก การใช้กระบวนการนี้สามารถลดภาระบนเครื่องบด ลดการใช้พลังงานต่อหน่วยของผลิตภัณฑ์ผงอัลตราไฟน์ และปรับปรุงประสิทธิภาพการดำเนินงาน

กระบวนการวงจรปิดพร้อมการคัดเกรดล่วงหน้า

การดำเนินการแบบผสมผสานนี้ไม่เพียงแต่ช่วยปรับปรุงประสิทธิภาพการบดและลดการใช้พลังงานต่อหน่วยผลิตภัณฑ์ แต่ยังควบคุมการกระจายขนาดอนุภาคของผลิตภัณฑ์อีกด้วย

ขั้นตอนกระบวนการนี้สามารถทำให้ง่ายขึ้นโดยใช้เครื่องให้คะแนนเพียงเครื่องเดียวเท่านั้น กล่าวคือ ใช้เครื่องให้คะแนนเดียวกันสำหรับการให้คะแนนเบื้องต้น การตรวจสอบ และการให้เกรด

ขั้นตอนการเปิดพร้อมการให้คะแนนขั้นสุดท้าย

ลักษณะของกระบวนการบดนี้คือสามารถติดตั้งตัวแยกประเภทตั้งแต่หนึ่งตัวขึ้นไปหลังเครื่องบดเพื่อให้ได้ผลิตภัณฑ์ตั้งแต่สองชิ้นขึ้นไปที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกัน

ขั้นตอนการเปิดคัดเกรดก่อนและเกรดสุดท้าย

แก่นแท้ของผังกระบวนการนี้ไม่เพียงแต่สามารถแยกผลิตภัณฑ์ที่มีเนื้อละเอียดที่ผ่านการรับรองบางส่วนไว้ล่วงหน้าเพื่อลดภาระของเครื่องบด แต่อุปกรณ์จำแนกขั้นสุดท้ายยังสามารถรับผลิตภัณฑ์สองรายการขึ้นไปที่มีความละเอียดและการกระจายขนาดอนุภาคต่างกัน

จำนวนขั้นตอนการบดส่วนใหญ่ขึ้นอยู่กับขนาดอนุภาคของวัตถุดิบและความละเอียดของผลิตภัณฑ์ที่ต้องการ สำหรับวัตถุดิบที่มีขนาดอนุภาคค่อนข้างหยาบ สามารถใช้กระบวนการบดละเอียดหรือบดละเอียดแล้วจึงบดละเอียดพิเศษได้ โดยทั่วไป วัตถุดิบสามารถบดได้ที่ 74 μm หรือ 43 μm จากนั้นจึงใช้กระบวนการบดละเอียดพิเศษได้

สำหรับวัสดุที่ต้องการขนาดอนุภาคที่ละเอียดมากและง่ายต่อการจับตัวเป็นก้อน สามารถใช้กระบวนการบดละเอียดพิเศษแบบหลายขั้นตอนเป็นชุดเพื่อปรับปรุงประสิทธิภาพการทำงานได้ อย่างไรก็ตาม โดยทั่วไปแล้ว ยิ่งขั้นตอนการบดขยี้มากเท่าไร กระบวนการก็จะยิ่งซับซ้อนมากขึ้นเท่านั้น

บทบาทของผงอัลตราไฟน์ในวัสดุหล่อทนไฟ

หน้าที่หลักของผงอัลตราไฟน์ในวัสดุหล่อแบบทนไฟคือการเพิ่มคุณสมบัติการเติมและปรับปรุงคุณสมบัติการก่อสร้าง นอกจากนี้ เมื่อประสิทธิภาพการไหลของการหล่อเพิ่มขึ้น ความหนาแน่นรวมก็จะเพิ่มขึ้นเช่นกัน

หลังจากเติมผงอัลตราไฟน์ลงในวัสดุหล่อแบบทนไฟ ความพรุนที่ปรากฏจะลดลงในขณะที่ความแข็งแรงเพิ่มขึ้นอย่างมาก คุณสมบัติด้านอุณหภูมิสูงอื่นๆ จะได้รับการปรับปรุงตามไปด้วย บทบาทของผงอัลตราไฟน์ไม่สามารถแยกออกจากสารผสมได้ โดยการเลือกประเภทผงละเอียดพิเศษและสารผสมที่เหมาะสม และใช้ในปริมาณที่เหมาะสมเท่านั้นจึงจะมีบทบาทสูงสุดได้

กลไกการออกฤทธิ์ของผงอัลตราไฟน์มีความซับซ้อน เนื่องจากผงอัลตราไฟน์ชนิดต่างๆ มีกลไกการออกฤทธิ์ที่แตกต่างกัน อย่างไรก็ตาม ปริมาณของผงอัลตราไฟน์ต้องไม่เกิน 7% หากเกิน 7% ก็จะมีมากเกินพอที่จะเติมเต็มช่องว่าง ผงอัลตราไฟน์ที่เหลือจะต้องใช้น้ำปริมาณมากและจะไม่หนาแน่น แต่จะไม่เกิดการเปลี่ยนแปลงในรูขุมขน หากควบคุมปริมาณยาให้น้อยกว่า 5% ช่องว่างในการหล่อจะถูกเติมเต็ม ปริมาณการใช้น้ำจะมีมาก ความหนาแน่นของปริมาตรจะมีน้อย และรูพรุนที่ชัดเจนจะสูง ดังนั้นช่วงการใช้งานที่ดีที่สุดคือระหว่าง 5-7%

จริงๆ แล้วหน้าที่ของผงอัลตร้าไฟน์คือการเติม ความหนาแน่นรวมของวัสดุหล่อทนไฟแบบดั้งเดิมมีขนาดค่อนข้างใหญ่ และรูพรุนจำนวนมากจะถูกเติมเต็มด้วยน้ำส่วนเกิน หลังจากที่น้ำถูกกำจัดออกไปแล้ว รูขุมขนก็จะเหลืออยู่ เมื่อเติมผงอัลตราไฟน์ รูขุมขนจะเต็มไปด้วยผงอัลตราไฟน์ เมื่อเติมไมโครพอร์จำนวนเล็กน้อยลงไปก็จะเต็มไปด้วยน้ำ ด้วยวิธีนี้ เมื่อผสมวัสดุทนไฟที่หล่อได้ ปริมาณน้ำจะลดลง หลังจากการปั้นและการแยกตัว น้ำจะถูกระบายออก และรูพรุนที่เหลือจะน้อยลงมาก กล่าวอีกนัยหนึ่ง การเติมผงอัลตราไฟน์จะช่วยลดปริมาณน้ำที่เติม เพิ่มความหนาแน่นรวมของแบบหล่อ และลดความพรุน

กล่าวโดยสรุป ผลการเติมของผงอัลตราไฟน์ดีกว่าผงซิลิกาในวัสดุหล่อทนไฟ และปริมาณยังน้อยกว่าอีกด้วย กิจกรรมการกระจายขนาดอนุภาคของผงอัลตราไฟน์ a-Al2O3 ดีกว่าของ Sio2 เนื่องจากสัดส่วนของผงอัลตราไฟน์ที่น้อยกว่า 1 μm คิดเป็น 96.5% ในขณะที่ Sio2 ที่ทำงานอยู่มีเพียง 69% เท่านั้น ความละเอียด รูปร่าง และกิจกรรมของผงละเอียดพิเศษนั้นแข็งแกร่งกว่าซิลิกาฟูม Sio2 .

อุปกรณ์ใดเหมาะสำหรับการบดละเอียดมากของวอลลาสโทไนต์รูปเข็ม?

Wollastonite เป็นแร่แคลเซียมเมตาซิลิเกต ผงเข็มวอลลาสโทไนต์ละเอียดพิเศษที่มีอัตราส่วนกว้างยาวสูง มีมูลค่าการใช้งานที่สูงมากในอุตสาหกรรม กุญแจสำคัญในการปรับปรุงอัตราส่วนกว้างยาวของผลิตภัณฑ์วอลลาสโทไนต์ ในกระบวนการบดเป็นผง โครงสร้างผลึกดั้งเดิมของแร่ธาตุจะถูกคงไว้โดยการนำวิธีการบดที่เหมาะสมมาใช้

ปัจจุบันอุปกรณ์ที่ใช้ในการบดละเอียดพิเศษของผงเข็ม wollastonite ส่วนใหญ่ประกอบด้วยโรงงานกระแทกเชิงกล, โรงสีเจ็ท (แบน, หมุนเวียน, กระแทก, ฟลูอิไดซ์เบด, เคาน์เตอร์เจ็ท), โรงสีกวน, โรงสีเรย์มอนด์ ฯลฯ การบด, การเจียรแบบสั่น ฯลฯ

1. โรงสีกวน

ในโรงสีกวน แขนกวนวิ่งด้วยความเร็วที่กำหนดเพื่อขับเคลื่อนการเคลื่อนที่ของตัวกลางการบดในกระบอกสูบ และวัสดุถูกบดขยี้ด้วยแรงเสียดทานและการกระแทกในตัวกลางการบด การเตรียมผงวอลลาสโทไนต์ที่มีความละเอียดพิเศษรูปเข็มโดยใช้เครื่องกวนสื่อเป็นเรื่องยาก ความละเอียดของผลิตภัณฑ์บดน้อยกว่า 4µm (หรือละเอียดกว่า) และอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางต่ำ แต่ประสิทธิภาพการบดสูง

2. การบดแบบสั่นสะเทือน

โรงสีสั่นสะเทือนอาศัยการสั่นสะเทือนความถี่สูงของกระบอกสูบเพื่อทำให้สื่อการบดในกระบอกสูบชนกันอย่างรุนแรงและบดวัสดุ ทำให้วัสดุค่อยๆ พัฒนารอยแตกเมื่อยล้าหรือแม้กระทั่งการแตกหัก 90% ของความละเอียดของผลิตภัณฑ์น้อยกว่า 10µm และอัตราส่วนความยาวต่อเส้นผ่านศูนย์กลางมีขนาดเล็ก

3. เรย์มอนด์ มิลล์

เมื่อโรงสีเรย์มอนด์กำลังบดเป็นผง วัสดุจะอยู่ภายใต้แรงอัดขึ้นรูปและแรงเสียดทานหลักระหว่างลูกกลิ้งและวงแหวนเจียร เครื่องวิเคราะห์จะแยกวัสดุที่มีเม็ดละเอียดออก และวัสดุที่มีเม็ดหยาบจะกลับมาบดอีกครั้ง ความละเอียดของผลิตภัณฑ์คือ 30~50µm และอัตราส่วนภาพคือ 5~10 โรงสี Raymond ที่ปรับปรุงแล้วสามารถทำให้ผลิตภัณฑ์วอลลาสโทไนต์ละเอียดยิ่งขึ้นเท่านั้น และไม่เหมาะสำหรับการเตรียมผงวอลลาสโทไนต์ที่มีอัตราส่วนกว้างยาวสูง

4. เครื่องบดกระแทกทางกล

การบดกระแทกทางกลใช้โรเตอร์ความเร็วสูงเพื่อกระจายวัสดุไปยังบริเวณรอบนอกของห้องบด พวกมันได้รับผลกระทบในเวลาเดียวกันและถูกบีบ ตัด และบดด้วยแรงเฉื่อยและแรงเสียดทานแบบแรงเหวี่ยงที่ช่องว่างระหว่างสเตเตอร์และโรเตอร์ ผงละเอียดจะถูกลำเลียงไปตามการไหลของอากาศ หลังจากออกจากพื้นที่บดแล้วจะกลายเป็นผลิตภัณฑ์หลังจากจำแนกประเภทแล้ว ความละเอียดของผลิตภัณฑ์บดโดยทั่วไปอยู่ที่ 10~30µm และอัตราส่วนภาพจะอยู่ที่ประมาณ 5~10

5.โรงสีแอร์เจ็ท

การบดด้วยไอพ่นใช้แรงดันของอากาศอัดเพื่อสร้างวิถีการไหลของอากาศความเร็วสูงในห้องบด ซึ่งส่วนใหญ่เป็นการตัดเฉือน ลักษณะเฉพาะของมันคือการทำให้วัสดุวอลลาสโทไนต์ชนกันและเสียดสีกันด้วยความเร็วสูงเพื่อบดขยี้และปกป้องสัณฐานวิทยาของผลึกวอลลาสโทไนต์ . ความละเอียดของผลิตภัณฑ์บดโดยทั่วไปอยู่ที่ 5~15µm และอัตราส่วนภาพจะอยู่ที่ประมาณ 8~12 สามารถเติมสารลดแรงตึงผิวในเวลาเดียวกันเพื่อช่วยในการบด โดยเพิ่มปริมาณงานของระบบบดไหลเวียนของอากาศมากกว่า 1.5 เท่า

ดังนั้น ปัจจุบันโรงสีฟลูอิไดซ์เบดเจ็ตจึงเป็นอุปกรณ์บดละเอียดพิเศษที่เหมาะสมที่สุดสำหรับการเตรียมผลิตภัณฑ์วอลลาสโทไนต์ที่มีอัตราส่วนกว้างยาว และเหมาะสำหรับการผลิตผงวอลลาสโทไนต์รูปทรงเข็มละเอียดพิเศษขนาด 1250 mesh (d97 ≤ 10 μm)

การบดละเอียดของผงมูลค่าเพิ่มสูง

ในสภาพแวดล้อมที่มีเทคโนโลยีสูงในปัจจุบัน ผลิตภัณฑ์เกือบทั้งหมดกำลังเผชิญกับมาตรฐานและข้อกำหนดที่สูงขึ้น ผลิตภัณฑ์ส่วนใหญ่อยู่ในรูปแบบผงบางรูปแบบ เช่น ผงและของเหลว (เพสต์หรือของเหลวข้น) ผงและก๊าซ (สเปรย์) ผงและผง (ผงผสมหรือโพลีเมอร์เติม) ด้วยเหตุนี้ เทคโนโลยีการจัดการผงจึงกลายเป็นสิ่งสำคัญที่ผู้ผลิตวัสดุหลายรายต้องมี

วิธีการผลิตอนุภาคละเอียดสามารถทำได้ผ่านปฏิกิริยาเคมี การเปลี่ยนเฟส หรือแรงทางกล เช่น การบด

วัตถุดิบเซรามิกขั้นสูง วัตถุดิบเซรามิกอิเล็กทรอนิกส์ วัสดุเซลล์แสงอาทิตย์ แร่ควอตซ์ และวัสดุแร่ที่มีความแข็งปานกลางและสูงอื่น ๆ มีความแข็งสูง ต้องการการป้องกันมลภาวะสูง ความละเอียดของผงสูง และการกระจายขนาดอนุภาคเข้มข้น ซึ่งเป็นปัญหาสำคัญใน กระบวนการบดและจำแนกประเภท

วิธีกำจัดแบบแห้งและแบบเปียกเป็นสองวิธีที่ใช้กันทั่วไปและมีประสิทธิภาพในการกำจัด โดยทั่วไปแล้ว โรงสีแบบไหลเวียนของอากาศจะใช้สำหรับการบดและการจำแนกประเภทแบบแห้ง หรือโรงสีทรายแบบเปียกจะใช้สำหรับการบดและการคายน้ำ การอบแห้ง และการแยกโพลีเมอร์ กระบวนการแรกใช้พลังงานสูง ในขณะที่กระบวนการหลังมีความซับซ้อน

ปัจจุบันอุปกรณ์บดละเอียดสามารถแบ่งได้เป็น 2 ประเภทคือประเภทเครื่องกลและประเภทการไหลของอากาศตามหลักการทำงาน ประเภทเครื่องจักรกลแบ่งออกเป็นโรงสีลูกบอล เครื่องบดขนาดเล็กแบบกระแทก โรงสีคอลลอยด์ และเครื่องบดแบบอัลตราโซนิก เมื่อเปรียบเทียบกับการบดละเอียดเชิงกลแบบธรรมดา การบดด้วยไอพ่นสามารถบดวัสดุได้ละเอียดมาก และขนาดอนุภาคมีความสม่ำเสมอมากกว่า เนื่องจากก๊าซขยายตัวที่หัวฉีดเพื่อทำให้เย็นลง กระบวนการบดจึงไม่สร้างความร้อน ดังนั้นอุณหภูมิที่เพิ่มขึ้นของการบดจึงต่ำมาก คุณลักษณะนี้มีความสำคัญอย่างยิ่งสำหรับการบดละเอียดพิเศษที่มีจุดหลอมเหลวต่ำและวัสดุที่ไวต่อความร้อน ข้อเสียคือใช้พลังงานมากซึ่งโดยทั่วไปถือว่าสูงกว่าวิธีการบดแบบอื่นหลายเท่า

เทคโนโลยีการบดละเอียดแบบ Ultrafine ใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหาร ตัวอย่างเช่น ผลพลอยได้หลังจากการแปรรูปผลิตภัณฑ์ทางการเกษตร (เช่น รำข้าวสาลี เปลือกข้าวโอ๊ต เปลือกแอปเปิ้ล ฯลฯ) จะอุดมไปด้วยวิตามินและธาตุอาหารรอง เนื่องจากความละเอียดของเส้นใยบดแบบดั้งเดิมส่งผลต่อรสชาติของอาหาร จึงเป็นเรื่องยากที่ผู้บริโภคจะยอมรับได้ การใช้เทคโนโลยีการบดแบบละเอียดพิเศษสามารถปรับปรุงรสชาติและความสามารถในการดูดซับของอาหารที่มีเส้นใยได้อย่างมีนัยสำคัญผ่านทางไมโครไนเซชันของเส้นใย จึงทำให้ใช้ทรัพยากรอาหารได้อย่างเต็มที่และเพิ่มคุณค่าทางโภชนาการของอาหาร หลังจากที่ผักถูกบดละเอียดเป็นพิเศษที่อุณหภูมิต่ำ สารอาหารทั้งหมดจะถูกเก็บรักษาไว้ และเซลลูโลสจะถูกทำให้เล็กลงและเพิ่มความสามารถในการละลายน้ำ ส่งผลให้มีรสชาติที่ดีขึ้น หลังจากที่ใบชาบดจะมีประโยชน์ต่อโปรตีน คาร์โบไฮเดรต แคโรทีน และส่วนของใบชามากขึ้น การดูดซึมแร่ธาตุ

อุปกรณ์บดละเอียดพิเศษ: โรงสีเจ็ท

เทคโนโลยีการกัดด้วยเจ็ทเป็นเทคโนโลยีการบดละเอียดพิเศษที่มีการพัฒนาอย่างรวดเร็วในช่วงไม่กี่ปีที่ผ่านมา เนื่องจากข้อดีเช่นความแข็งแรงในการบดสูง ขนาดอนุภาคละเอียด การกระจายตัวแคบ มลภาวะของผลิตภัณฑ์ต่ำ และการใช้ก๊าซเฉื่อย จึงมีการใช้กันอย่างแพร่หลายในยา วัตถุดิบเคมี และมีการใช้กันอย่างแพร่หลายในการเตรียมผงพิเศษ .

โรงสีเจ็ทคือการเร่งอากาศอัดหรือก๊าซเฉื่อยผ่านหัวฉีด และใช้พลังงานของของไหลยืดหยุ่นความเร็วสูง (300~500m/s) หรือไอน้ำร้อนยวดยิ่ง (300~400℃) เพื่อสร้างอนุภาค ก๊าซ และอนุภาค มีการกระแทกที่รุนแรง การตัด การชน การเสียดสี ฯลฯ ระหว่างอนุภาคกับผนังและส่วนประกอบอื่นๆ ในเวลาเดียวกัน ภายใต้การกระทำของแรงเหวี่ยงของการหมุนการไหลของอากาศหรือรวมกับลักษณนาม อนุภาคหยาบและละเอียดจะถูกจำแนกประเภทเพื่อให้ได้การบดละเอียดพิเศษ อุปกรณ์. ในฐานะที่เป็นวิธีการเตรียมทั่วไปสำหรับผงยา โรงสีเจ็ทเหมาะสำหรับการบดยาปฏิชีวนะ เอนไซม์ จุดหลอมเหลวต่ำ และยาที่ไวต่อความร้อนอื่นๆ

ประเภทของเครื่องบดแบบเจ็ทที่ใช้ในการเตรียมผงยาส่วนใหญ่ประกอบด้วย: เครื่องบดแบบดิสก์เจ็ท, เครื่องบดแบบเจ็ทแบบหมุนเวียน, เครื่องบดแบบเจ็ทเป้าหมาย, เครื่องบดแบบวงแหวน, เครื่องบดแบบเจ็ทชน, เครื่องบดแบบเจ็ทฟลูอิไดซ์, เครื่องบดแบบเจ็ทฟลูอิไดซ์แบบเตียง

เนื่องจากโรงสีเจ็ทใช้ก๊าซเป็นพลังงานจลน์ในการบด กลไกการบดจึงแตกต่างจากอุปกรณ์เครื่องจักรกลอื่นๆ โดยเฉพาะใน:

01 ช่วงการกระจายขนาดอนุภาคแคบ ขนาดอนุภาคเฉลี่ยละเอียด

ในระหว่างกระบวนการบด เนื่องจากแรงเหวี่ยงของการไหลของอากาศลักษณนามที่มีความแม่นยำสูง อนุภาคหยาบและละเอียดจะถูกจำแนกโดยอัตโนมัติ ดังนั้นผลิตภัณฑ์ที่ได้รับจึงมีช่วงการกระจายขนาดอนุภาคแคบและขนาดอนุภาคเฉลี่ยละเอียด โดยทั่วไป D50 จะอยู่ระหว่าง 5 ถึง 10 μm

02 รูปร่างผงที่ดี มีความบริสุทธิ์ของผลิตภัณฑ์สูง

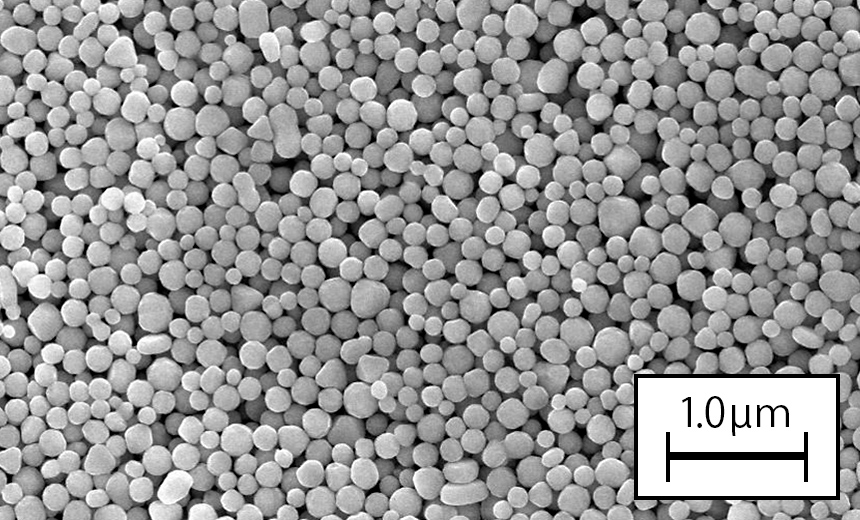

ผงที่ผลิตโดยโรงสีเจ็ทมีแนวโน้มที่จะ "เป็นทรงกลม" พื้นผิวของอนุภาคเรียบ รูปร่างสม่ำเสมอ การกระจายตัวดี และการสึกหรอทางกลมีขนาดเล็กในระหว่างกระบวนการบด และผลิตภัณฑ์ที่ได้รับมีความบริสุทธิ์สูง

03 เหมาะสำหรับยาที่มีจุดหลอมเหลวต่ำ ไวต่อความร้อน

โรงสีเจ็ทขับเคลื่อนด้วยลมอัด การไหลเวียนของอากาศแบบเจ็ตความเร็วสูงทำให้เกิดเอฟเฟกต์จูล-ทอมสัน กระแสลมปะทะกันแบบอะเดียแบติกที่หัวฉีด ส่งผลให้อุณหภูมิของระบบการบดลดลง และชดเชยความร้อนที่เกิดจากการชนกันของยาและการเสียดสี อุณหภูมิโดยรอบในห้องบดสามารถเข้าถึงอุณหภูมิต่ำกว่าศูนย์ได้หลายสิบองศาเซลเซียส ดังนั้นจึงเหมาะสำหรับการเตรียมจุดหลอมเหลวต่ำและยาที่ไวต่อความร้อน

04 ระบายอากาศได้ดี ไม่มีมลภาวะ

เนื่องจากความกันลมที่ดีของโรงสีเจ็ท ผลผลิตจึงสูง กระบวนการบดทั้งหมดดำเนินการภายใต้แรงดันลบ และการบดจะไม่รั่วไหล ดังนั้นจึงไม่มีมลพิษต่อสิ่งแวดล้อม และสามารถดำเนินการในสถานะปลอดเชื้อได้

05 ใช้งานง่าย

กระบวนการบดเป็นไปอย่างต่อเนื่องโดยใช้เทคโนโลยีระบบหมุนเวียนแบบปิดและเทคโนโลยีการควบคุมอัตโนมัติและใช้งานง่าย

06 การบด-ผสม-ทำให้แห้งแบบออนไลน์

เครื่องบดแบบเจ็ทสามารถรับรู้ถึงการบด การผสม และการอบแห้งแบบออนไลน์ และยังสามารถปรับเปลี่ยนผงยาได้พร้อมกัน เช่น ยาบางชนิดถูกพ่นลงในของเหลวขณะบด สำหรับการเคลือบอนุภาคและการปรับเปลี่ยนพื้นผิว

ในกระบวนการผลิตยา โดยทั่วไปได้ยาผงละเอียดมากผ่านการตกผลึกของผงไมครอนและการบดละเอียดพิเศษ ในมุมมองของลักษณะของยาที่มีขนาดเล็กมาก เช่น ขนาดอนุภาคขนาดเล็กและการทำให้บริสุทธิ์คุณภาพสูง เครื่องจักรหลักที่เหมาะสำหรับการบดยาที่มีขนาดเล็กมาก ได้แก่: เครื่องบดกระแทกทางกล, โรงสีลูกกลม, โรงสีสั่นสะเทือน, โรงสีกวน, โรงสีลูกหมุนแบบสองทิศทาง, เครื่องบดการไหลของอากาศ, ฯลฯ

การเปลี่ยนแปลงครั้งสำคัญ 10 ประการหลังจากการบดวัสดุที่เป็นผงละเอียดมาก!

การเปลี่ยนแปลงต่างๆ ที่เกิดขึ้นกับวัสดุที่ถูกบดในระหว่างกระบวนการบดนั้นไม่มีนัยสำคัญเมื่อเปรียบเทียบกับกระบวนการบดแบบหยาบ แต่สำหรับกระบวนการบดแบบละเอียดพิเศษ เนื่องจากเหตุผลต่างๆ เช่น ความเข้มของการบดที่สูง เวลาการบดที่ยาวนาน และการเปลี่ยนแปลงคุณสมบัติของวัสดุอย่างมาก ดูเหมือนเป็นเรื่องสำคัญ การเปลี่ยนแปลงโครงสร้างผลึกและคุณสมบัติทางกายภาพและเคมีของวัสดุบดที่เกิดจากการบดละเอียดพิเศษทางกลนี้เรียกว่าผลกระทบทางกลศาสตร์ของกระบวนการบด

1. การเปลี่ยนแปลงขนาดอนุภาค

หลังจากการเจียรแบบละเอียดมาก การเปลี่ยนแปลงที่ชัดเจนที่สุดในวัสดุผงคือขนาดอนุภาคที่ละเอียดยิ่งขึ้น ตามขนาดอนุภาคที่แตกต่างกัน ผงอัลตราไฟน์มักจะแบ่งออกเป็น: ระดับไมครอน (ขนาดอนุภาค 1 ~ 30 μm), ระดับซับไมครอน (ขนาดอนุภาค 1 ~ 0.1 μm) และระดับนาโน (ขนาดอนุภาค 0.001 ~ 0.1 μm)

2. การเปลี่ยนแปลงโครงสร้างผลึก

ในระหว่างกระบวนการบดละเอียดพิเศษ เนื่องจากแรงทางกลที่แข็งแกร่งและยาวนาน วัสดุผงผ่านการบิดเบือนของโครงตาข่ายเป็นองศาที่แตกต่างกัน ขนาดเกรนจะเล็กลง โครงสร้างกลายเป็นความไม่เป็นระเบียบ สารอสัณฐานหรืออสัณฐานเกิดขึ้นบนพื้นผิว และแม้กระทั่งการแปลงโพลีคริสตัลไลน์ . การเปลี่ยนแปลงเหล่านี้สามารถตรวจพบได้โดยการเลี้ยวเบนของรังสีเอกซ์ สเปกโตรสโกปีอินฟราเรด เรโซแนนซ์แม่เหล็กนิวเคลียร์ อิเล็กตรอนพาราแมกเนติกเรโซแนนซ์ และการวัดความร้อนเชิงอนุพันธ์

3. การเปลี่ยนแปลงองค์ประกอบทางเคมี

เนื่องจากการกระตุ้นเชิงกลที่รุนแรง วัสดุจึงเกิดปฏิกิริยาเคมีโดยตรงภายใต้สถานการณ์บางอย่างในระหว่างกระบวนการบดละเอียดพิเศษ ประเภทของปฏิกิริยา ได้แก่ การสลายตัว ปฏิกิริยาระหว่างของแข็งกับก๊าซ ปฏิกิริยาระหว่างของแข็งกับของเหลว ปฏิกิริยาระหว่างของแข็งกับของแข็ง เป็นต้น

4. การเปลี่ยนแปลงความสามารถในการละลาย

การละลายของผงควอตซ์ แคลไซต์ แคสซิเทอไรต์ คอรันดัม บอกไซต์ โครไมต์ แมกนีไทต์ กาลีนา ไททาโนแมกเนไทต์ เถ้าภูเขาไฟ ดินขาว ฯลฯ ในกรดอนินทรีย์หลังการบดละเอียดหรือการบดละเอียดพิเศษ ทั้งความเร็วและความสามารถในการละลายจะเพิ่มขึ้น

5. การเปลี่ยนแปลงคุณสมบัติการเผาผนึก

6. การเปลี่ยนแปลงความสามารถในการแลกเปลี่ยนแคตไอออน

แร่ธาตุซิลิเกตบางชนิด โดยเฉพาะอย่างยิ่งแร่ธาตุจากดินเหนียว เช่น เบนโทไนต์และดินขาว มีการเปลี่ยนแปลงความสามารถในการแลกเปลี่ยนแคตไอออนอย่างเห็นได้ชัดหลังจากการบดละเอียดหรือการเจียรแบบละเอียดพิเศษ

7. การเปลี่ยนแปลงประสิทธิภาพการให้น้ำและการเกิดปฏิกิริยา

การบดละเอียดสามารถปรับปรุงปฏิกิริยาของวัสดุแคลเซียมไฮดรอกไซด์ ซึ่งมีความสำคัญมากในการเตรียมวัสดุก่อสร้าง เนื่องจากวัสดุเหล่านี้เฉื่อยหรือไม่ออกฤทธิ์เพียงพอสำหรับความชุ่มชื้น

8. การเปลี่ยนแปลงทางไฟฟ้า

การบดละเอียดหรือการบดละเอียดพิเศษยังส่งผลต่อคุณสมบัติทางไฟฟ้าและอิเล็กทริกของแร่ธาตุอีกด้วย ตัวอย่างเช่น หลังจากที่ไบโอไทต์ได้รับผลกระทบ ถูกบดขยี้ และกราวด์ จุดไอโซอิเล็กทริกและศักย์ไฟฟ้าจลน์ของพื้นผิว (ศักย์ซีตา) จะเปลี่ยนไป

9. การเปลี่ยนแปลงความหนาแน่น

หลังจากการบดซีโอไลต์ธรรมชาติ (ส่วนใหญ่ประกอบด้วยคลิโนปติโลไลต์ มอร์เดไนต์ และควอตซ์) และซีโอไลต์สังเคราะห์ (ส่วนใหญ่เป็นมอร์เดไนต์) ในโรงสีลูกกลมของดาวเคราะห์ พบว่าความหนาแน่นของซีโอไลต์ทั้งสองนี้เปลี่ยนแปลงแตกต่างกัน

10. การเปลี่ยนแปลงคุณสมบัติของสารแขวนลอยของดินเหนียวและไฮโดรเจล

การเจียรแบบเปียกช่วยเพิ่มความเป็นพลาสติกและความแข็งแรงดัดงอแบบแห้งของดินเหนียว

กล่าวโดยสรุป นอกเหนือจากคุณสมบัติของวัตถุดิบ ขนาดอนุภาคป้อน และเวลาในการบดหรือการเปิดใช้งานแล้ว ปัจจัยที่ส่งผลต่อการเปลี่ยนแปลงทางเคมีกลศาสตร์ของวัสดุยังรวมถึงประเภทอุปกรณ์ วิธีการบด สภาพแวดล้อมหรือบรรยากาศในการบด เครื่องช่วยบด ฯลฯ

การประยุกต์ใช้เทคโนโลยีผงพิสิฐเพื่อพัฒนาทรัพยากรที่บริโภคได้

ด้วยการพัฒนาเทคโนโลยีที่ทันสมัย กระบวนการนี้ทำให้เกิดความต้องการขนาดอนุภาคของผงที่สูงขึ้นเรื่อยๆ และวัสดุจำนวนมากจำเป็นต้องถูกบดให้ละเอียดถึงระดับซับไมครอนหรือนาโนเมตร ซึ่งเทคโนโลยีและอุปกรณ์การบดแบบดั้งเดิมไม่สามารถทำได้ เทคโนโลยีผงอัลตราไฟน์ได้รับการพัฒนาจากสิ่งนี้ และเกี่ยวข้องกับการเตรียมและการใช้ผงอัลตราไฟน์และเทคโนโลยีใหม่ที่เกี่ยวข้อง เนื้อหาการวิจัยประกอบด้วยเทคโนโลยีการเตรียมผงละเอียดพิเศษ เทคโนโลยีการจำแนกประเภท เทคโนโลยีการแยก เทคโนโลยีการอบแห้ง เทคโนโลยีการผสมการขนส่งและทำให้เป็นเนื้อเดียวกัน เทคโนโลยีการปรับเปลี่ยนพื้นผิว เทคโนโลยีคอมโพสิตอนุภาค เทคโนโลยีการตรวจจับและการใช้งาน ฯลฯ เนื่องจากขนาดอนุภาคละเอียด การกระจายแคบ คุณภาพสม่ำเสมอ และมีข้อบกพร่องเล็กน้อย ผงอัลตราไฟน์มีพื้นที่ผิวจำเพาะขนาดใหญ่ กิจกรรมพื้นผิวสูง ความเร็วปฏิกิริยาเคมีที่รวดเร็ว ความสามารถในการละลายสูง อุณหภูมิการเผาผนึกต่ำ ความแข็งแรงของร่างกายเผาผนึกสูง และประสิทธิภาพการบรรจุและเสริมแรงที่ดี และคุณสมบัติอื่นๆ และคุณสมบัติทางไฟฟ้า แม่เหล็ก ทางแสงที่เป็นเอกลักษณ์ ฯลฯ ถูกนำมาใช้กันอย่างแพร่หลายในเซรามิกประสิทธิภาพสูง, เคลือบเซรามิก, ไมโครอิเล็กทรอนิกส์และวัสดุข้อมูล, พลาสติก, ยางและสารตัวเติมคอมโพสิต, สารหล่อลื่นและวัสดุหล่อลื่นที่อุณหภูมิสูง, สารกัดกร่อนละเอียดและ การบดอุตสาหกรรมวัสดุไฮเทคและใหม่ เช่น สารขัดเงา สารตัวเติมและการเคลือบกระดาษ วัสดุทนไฟขั้นสูง และวัสดุฉนวนความร้อน

การประยุกต์ใช้เทคโนโลยีผงพิสิฐเพื่อพัฒนาทรัพยากรที่บริโภคได้

1 การแปรรูปเมล็ดพืช

พันธะกลูโคซิดิกของแป้งอาจแตกหักในระหว่างกระบวนการที่ละเอียดมาก และง่ายต่อการไฮโดรไลซ์ด้วย α-amylase ซึ่งเป็นประโยชน์ต่อการหมัก เมื่ออนุภาคแป้งมีขนาดเล็กลง พื้นที่ผิวก็จะใหญ่ขึ้น ซึ่งช่วยเพิ่มการดูดซับ กิจกรรมทางเคมี ความสามารถในการละลาย และการกระจายตัวของวัสดุ ซึ่งจะเปลี่ยนคุณสมบัติทางกายภาพและทางเคมีของแป้งขนาดมหภาค Wu Xuehui เสนอว่าแป้งที่มีขนาดอนุภาคต่างกันสามารถนำมาใช้เพื่อให้ได้แป้งที่มีปริมาณโปรตีนต่างกันเพื่อตอบสนองความต้องการของผลิตภัณฑ์ที่แตกต่างกัน แป้งที่แปรรูปด้วยผงละเอียดพิเศษช่วยเพิ่มรสชาติและการดูดซึมและการใช้ประโยชน์ของมนุษย์ได้อย่างมาก ใส่ผงรำข้าวสาลี ไมโครผงถั่วเหลือง ฯลฯ ลงในแป้งเพื่อเปลี่ยนแป้งคุณภาพต่ำให้เป็นแป้งที่มีเส้นใยสูงหรือโปรตีนสูง

2. การแปรรูปผลิตภัณฑ์ทางการเกษตรและสินค้าปลีกย่อยในเชิงลึก

ในช่วงไม่กี่ปีที่ผ่านมา อาหารสีเขียวจากพืชกลายเป็นจุดสนใจของประเทศต่างๆ ทั่วโลก และอาหารจากพืชที่บริโภคได้ถือเป็นทรัพยากรที่สำคัญสำหรับการอยู่รอดของมนุษย์ สถานการณ์นี้สามารถปรับปรุงได้หากใช้เทคโนโลยีผงละเอียดพิเศษ ตัวอย่างเช่น ขั้นตอนแรกในการประมวลผลก้านพืชและผลไม้ที่บริโภคได้แบบลึกคือการบรรลุจุดประสงค์ในการทำลายผนังเซลล์และการแยกส่วนประกอบในระดับต่างๆ โดยการควบคุมความละเอียดในการบด

3. อาหารเพื่อสุขภาพที่มีประโยชน์

เทคโนโลยีผง Ultrafine สามารถนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหารเพื่อสุขภาพในด้านต่างๆ โดยทั่วไปแล้ว การใช้เทคโนโลยีขั้นสูงในการบดละเอียดพิเศษเพื่อบดวัตถุดิบอาหารเพื่อสุขภาพให้เป็นผลิตภัณฑ์ที่มีความละเอียดพิเศษที่มีขนาดอนุภาคน้อยกว่า 10 μm เรียกว่าอาหารเพื่อสุขภาพที่ละเอียดเป็นพิเศษ มีพื้นที่ผิวจำเพาะขนาดใหญ่และความพรุน ดังนั้นจึงมีการดูดซับสูงและมีฤทธิ์สูง

4. การแปรรูปผลิตภัณฑ์สัตว์น้ำ

สาหร่ายเกลียวทอง สาหร่ายทะเล ไข่มุก เต่า กระดูกอ่อนปลาฉลาม และผงละเอียดอื่นๆ ที่ผ่านการบดละเอียดเป็นพิเศษ มีข้อดีเฉพาะบางประการ วิธีการประมวลผลผงมุกแบบดั้งเดิมคือการกัดลูกบอลนานกว่าสิบชั่วโมง และขนาดอนุภาคสูงถึงหลายร้อยตาข่าย อย่างไรก็ตาม หากไข่มุกถูกบดทันทีที่อุณหภูมิต่ำประมาณ -67°C และภายใต้เงื่อนไขการไหลเวียนของอากาศบริสุทธิ์ที่เข้มงวด สามารถรับผงไข่มุกละเอียดพิเศษที่มีขนาดอนุภาคเฉลี่ย 1.0 μm และ D97 ต่ำกว่า 1.73 μm ได้ นอกจากนี้กระบวนการผลิตทั้งหมดยังปราศจากมลภาวะ เมื่อเทียบกับวิธีการแปรรูปผงไข่มุกแบบดั้งเดิม ส่วนผสมสำคัญของไข่มุกจะได้รับการเก็บรักษาไว้อย่างสมบูรณ์ และมีปริมาณแคลเซียมสูงถึง 42% สามารถใช้เป็นอาหารทางการแพทย์หรือวัตถุเจือปนอาหารเพื่อทำอาหารที่มีคุณค่าทางโภชนาการเสริมแคลเซียม

โดยสรุป การประยุกต์ใช้เทคโนโลยีผงอัลตราไฟน์ในการแปรรูปอาหารมีความสำคัญที่สำคัญดังต่อไปนี้: (1) สามารถขยายขอบเขตการใช้ทรัพยากรที่กินได้และปรับปรุงคุณภาพของอาหาร; (2) สามารถปรับปรุงกิจกรรมทางชีวภาพของวัสดุได้ (4) สามารถมั่นใจในความสมบูรณ์ขององค์ประกอบของวัตถุดิบ (5) ลดความซับซ้อนของกระบวนการผลิตผลิตภัณฑ์และลดต้นทุนการผลิต

เทคโนโลยีผงอัลตราไฟน์มีการใช้งานที่หลากหลายในอุตสาหกรรมอาหาร และมีบทบาทสำคัญในการพัฒนาทรัพยากรใหม่ที่บริโภคได้และปรับปรุงคุณภาพผลิตภัณฑ์