เหตุใดคุณจึงต้องใช้เครื่องบดละเอียดพิเศษสำหรับกระบวนการก่อนการแปรรูปของการบด

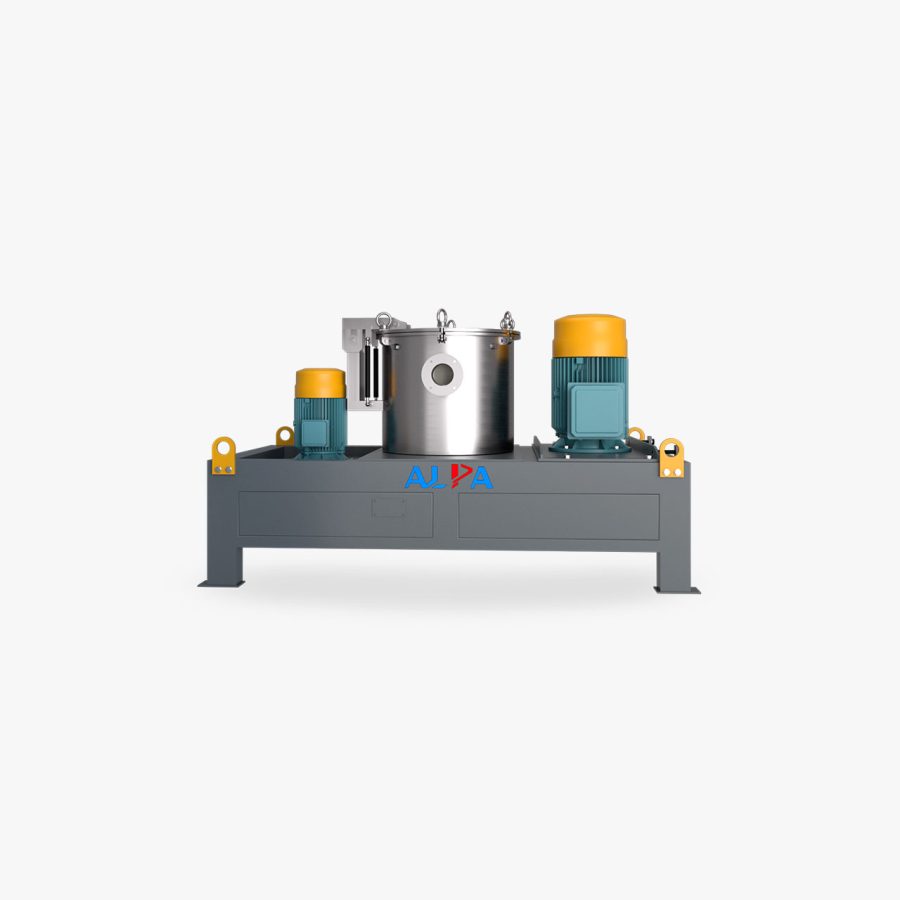

ในปัจจุบัน สื่อต่าง ๆ จำเป็นต้องนำเสนอในรูปแบบต่าง ๆ ตามลักษณะการใช้งานของผู้คน ตัวอย่างเช่น วัสดุยาจีน ผู้ใช้จำเป็นต้องทำให้เป็นเม็ด บดเป็นผง เป็นต้น หลักการในการทำตามขั้นตอนเหล่านี้ให้สำเร็จนั้นต้องใช้เครื่องบดสแตนเลสเป็นพื้นฐานสำหรับขั้นตอนก่อนการแปรรูป เครื่องบดสแตนเลสจำเป็นต้องบดวัสดุชิ้นใหญ่เหล่านี้ให้เป็นชิ้นเล็กๆ ก่อน แล้วจึงบดให้เป็นผงหรือทำเม็ดตามความต้องการ ทำไมบดเป็นผงด้วยเครื่องบดไม่ได้? คุณจำเป็นต้องซื้อเครื่องบดแบบละเอียดพิเศษอีกเครื่องหรือไม่?

ความสำคัญของเครื่องบดละเอียดพิเศษอยู่ที่:

ขั้นแรก ให้บดวัสดุให้เป็นผงอย่างรวดเร็วและมีประสิทธิภาพมากขึ้น ขั้นแรกให้ใช้เครื่องบดแบบหยาบเพื่อบดวัสดุขนาดใหญ่ที่มีรูปร่างแปลกๆ ให้เป็นชิ้นเล็กๆ สำหรับการบดแบบทุติยภูมิ เครื่องบดละเอียดพิเศษนั้นง่ายกว่าและสะดวกกว่ามาก และผงที่ผลิตได้ก็ละเอียดกว่า และผลผลิตก็เพิ่มขึ้นในเวลาเดียวกัน

ประการที่สอง รักษาการใช้เครื่องบด การป้องกันไม่ให้เครื่องบดบดวัสดุที่มีความแข็งสูง เส้นผ่านศูนย์กลางขนาดใหญ่ และความหนืดสูงโดยตรงจะช่วยปกป้องเครื่องบดได้ในระดับหนึ่ง

ประการที่สาม ปัดเศษวัสดุออก เครื่องบดละเอียดพิเศษมาพร้อมกับอุปกรณ์กำจัดฝุ่น ซึ่งสามารถกำจัดฝุ่นออกจากวัสดุในกระบวนการบดภายในช่วงที่กำหนด ปรับปรุงสภาพแวดล้อมการทำงานได้อย่างมีประสิทธิภาพ

Jet Milling บดวัสดุอะไรได้บ้าง

ผงผลึกหรือผงเปราะสามารถบดในโรงสีเจ็ท วัสดุที่เปียกยังสามารถทำให้แห้งอย่างรวดเร็วและบดพร้อมกันโดยใช้ลมร้อนหรือไอน้ำร้อนยวดยิ่ง

ลักษณะเฉพาะของผลิตภัณฑ์กัดเจ็ตคืออะไร?

คุณลักษณะที่สำคัญที่สุดอย่างหนึ่งของผลิตภัณฑ์เจ็ทมิลคือพื้นที่ผิวที่เพิ่มขึ้นอย่างมาก เมื่อลดลงเหลือ 5 ไมครอน ผลิตภัณฑ์ขนาด 30 เมชจะมีจำนวนอนุภาคเพิ่มขึ้น 1,643,000 เท่า และพื้นที่ผิวเพิ่มขึ้น 118 เท่า ทำให้ระยะเวลาการทำปฏิกิริยาของสารเคมีสั้นลง ความแรงของยาจะเพิ่มขึ้นโดยการเพิ่มพื้นที่ผิว ดังนั้น จึงต้องใช้ยาในปริมาณที่น้อยลงเพื่อให้ทำงานได้เท่าเดิม ยาสำหรับผู้ที่เป็นโรคหอบหืดจำเป็นต้องเข้าไปในปอดลึก และอนุภาคในยาซึ่งประกอบด้วยอนุภาคที่ละเอียดมากจะเดินทางได้ลึกยิ่งขึ้น เจ็ตมิลล์จะบดผงยาให้ละเอียดพอที่จะผ่านเข็มใต้ผิวหนังได้ สารตัวเติมและสารขยาย เช่น ผลิตภัณฑ์ดินเหนียวและซิลิกา บดละเอียดเพื่อใช้ในกระดาษเนื้อละเอียดและผลิตภัณฑ์พลาสติก สารกำจัดศัตรูพืช สารกำจัดวัชพืช และผลิตภัณฑ์ที่เกี่ยวข้องกับพืชอื่นๆ จะใช้ส่วนผสมที่ออกฤทธิ์น้อยลงเพื่อให้ครอบคลุมพื้นที่ผิวที่มากขึ้น ซึ่งช่วยลดต้นทุน

อุปกรณ์บดละเอียดทางการแพทย์ - เจ็ตมิลล์

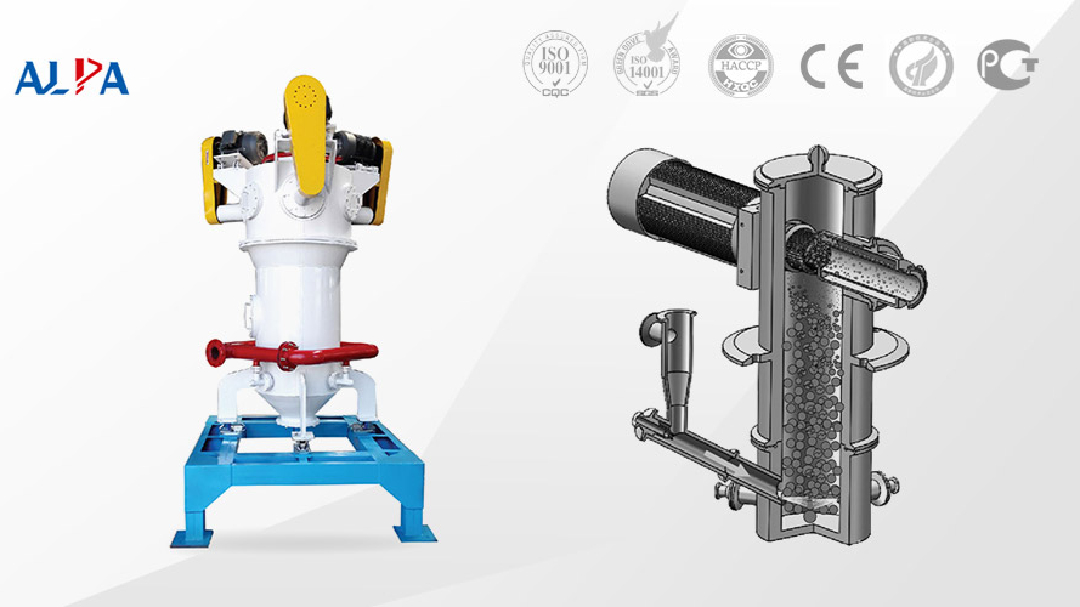

การทำไมโครไนซ์ของวัตถุดิบสามารถปรับปรุงการละลายของยาที่ละลายได้น้อยอย่างมีนัยสำคัญ และอัตราการละลายของสารเตรียมที่เป็นของแข็งที่เตรียมจากยาที่ละลายน้ำได้น้อยชนิดผงละเอียดมากสามารถเป็นไปตามข้อกำหนดของการประเมินความสม่ำเสมอภายในประเทศ โรงสีเจ็ทเป็นส่วนประกอบที่สำคัญที่สุดชิ้นหนึ่งในอุปกรณ์การบดแบบละเอียดพิเศษ ซึ่งสามารถบดวัสดุให้เป็นผงขนาดไม่กี่ไมครอนได้ โรงสีเจ็ทหรือที่เรียกว่าโรงสีเจ็ทหรือโรงสีพลังงานไหล ใช้การไหลของอากาศความเร็วสูงหรือไอน้ำร้อนยวดยิ่งเพื่อชน บด และเฉือนวัสดุเพื่อบดขยี้

หลักการทำงานของเจ็ทมิลล์ในกระบวนการเตรียมผง

หลังจากที่อากาศอัดหรือก๊าซเฉื่อยได้รับแรงดันในหัวฉีด แรงฉีดของของไหลยืดหยุ่นความเร็วสูงจะถูกใช้เพื่อสร้างแรงกระแทก แรงเฉือน การชน และการเสียดสีระหว่างอนุภาค ก๊าซและอนุภาค อนุภาคกับผนังและส่วนประกอบอื่นๆ และอื่น ๆ ในเวลาเดียวกัน ภายใต้การกระทำของแรงเหวี่ยงของการหมุนของกระแสลม หรือรวมกับตัวแยกประเภท อนุภาคที่หยาบและละเอียดจะถูกจัดประเภทเพื่อให้ได้การบดที่ละเอียดมาก

(1) เจ็ทมิลล์แบน

โรงสีเจ็ทแบนเรียกอีกอย่างว่าโรงสีดิสก์เจ็ท หลักการทำงานของอุปกรณ์ประเภทนี้คืออากาศอัดจะเข้าสู่ห้องกระจายอากาศผ่านทางเข้า ซึ่งจะสร้างแรงดันลบ และวัสดุจะเข้าสู่ห้องผสม จากนั้นจึงถูกพ่นเข้าไปในห้องบดด้วยกระแสลมความเร็วสูง พุ่งออกจากหัวฉีด ห้อง. ทิศทางในแนวรัศมีของหัวฉีดและห้องบดมีมุมที่แน่นอน ดังนั้นวัสดุจึงหมุนด้วยความเร็วสูงมากภายใต้การไหลของอากาศความเร็วสูงที่ขับออกจากหัวฉีด และทำการเคลื่อนที่เป็นวงกลม วัสดุจะชนกัน และผนังด้านในของห้องบดจะชนกัน บด ฯลฯ ดังนั้นวัสดุจึงถูกบด วัสดุหยาบที่ไม่เป็นไปตามข้อกำหนดจะถูกโยนไปที่ผนังเพื่อบดต่อไปภายใต้แรงเหวี่ยง และผงละเอียดจะเข้าสู่ระบบรวบรวมของโรงสีเจ็ตมิลล์จากท่อระบายของเครื่องบดเพื่อรวบรวมผลิตภัณฑ์ที่บดแล้ว

(2) ฟลูอิไดซ์เบด (เคาน์เตอร์สเปรย์) เจ็ทมิลล์

โรงสีเจ็ทฟลูอิไดซ์เบด (ตรงข้ามเจ็ท) เป็นโรงสีเจ็ทที่ใหม่กว่า หลักการทำงานของฟลูอิไดซ์เบดเคาน์เตอร์เจ็ทมิลล์คือการไหลของอากาศผ่านกลุ่มของหัวฉีด (หมายเลข > 2) เพื่อสร้างสนามการไหลเคาน์เตอร์เจ็ทในโรงสี และวัสดุจะถูกทำให้เป็นฟลูอิไดซ์ วัสดุในโรงสีเจ็ทจะมีการชนกันอย่างรุนแรง แรงเสียดทานและแรงกระแทกระหว่างอนุภาคที่จุดตัดกันของหัวฉีด จากนั้นจึงถูกบดขยี้ ผงที่บดละเอียดจะผ่านตัวแยกประเภทภายใต้การกระทำของแรงดันลบ และผลิตภัณฑ์ที่ตรงตามข้อกำหนดจะถูกรวบรวมโดยเครื่องแยกไซโคลนและเครื่องดักฝุ่น ในขณะที่อนุภาคที่หยาบกว่าที่ไม่เป็นไปตามข้อกำหนดจะถูกส่งกลับไปยังพื้นที่บดเพื่อการบดภายใต้ อิทธิพลของแรงโน้มถ่วง

ลักษณะของเจ็ทมิลล์สำหรับบดยา

1. ช่วงการกระจายขนาดอนุภาคแคบ และขนาดอนุภาคเฉลี่ยดี

ด้วยกระบวนการทำให้เป็นผงด้วยความดันสูงและแรงเหวี่ยงของการหมุนของกระแสลมของเครื่องจำแนกประเภทที่มีความแม่นยำ ทำให้สามารถจำแนกประเภทอนุภาคขนาดต่างๆ ได้โดยอัตโนมัติ การกระจายขนาดอนุภาคของผลิตภัณฑ์ที่ได้นั้นแคบ ขนาดอนุภาคเฉลี่ยดี และขนาดอนุภาค D50 อยู่ระหว่าง 5 ถึง 10 ไมโครเมตร

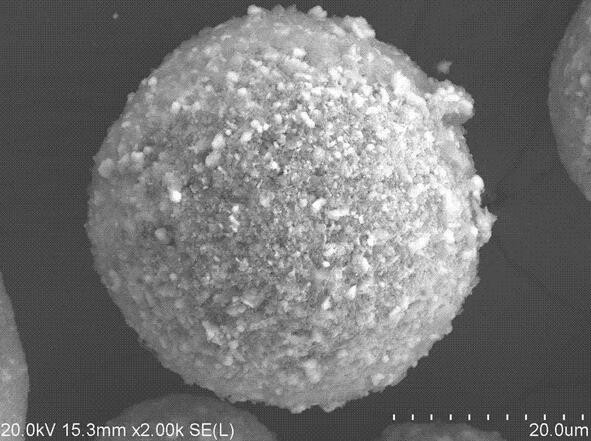

2. ผงรูปร่างดี ความบริสุทธิ์ของผลิตภัณฑ์สูง

ลักษณะของผงที่ผลิตโดยเจ็ตมิลล์มีลักษณะเป็นทรงกลม พื้นผิวของอนุภาคเรียบ รูปร่างสม่ำเสมอ การกระจายตัวดี การสึกหรอเชิงกลน้อยในระหว่างกระบวนการบด และความบริสุทธิ์ของผลิตภัณฑ์สูง

3. เหมาะสำหรับจุดหลอมเหลวต่ำและยาที่ไวต่อความร้อน

เครื่องบดแบบเจ็ตใช้พลังงานจากอากาศอัด และไอพ่นความเร็วสูงแบบนิวเมติกส์จะสร้างเอฟเฟกต์ Joule Thomson การชนกันของอะเดียแบติกด้วยลมที่หัวฉีดช่วยลดอุณหภูมิของระบบการบดและชดเชยความร้อนที่เกิดจากการชนกันของยาและแรงเสียดทาน

4. การปิดผนึกที่ดีไม่มีมลพิษ

เนื่องจากประสิทธิภาพการซีลที่ดีของเจ็ตมิลล์ ผลผลิตของผลิตภัณฑ์จึงสูง กระบวนการบดทั้งหมดดำเนินการภายใต้แรงดันลบ ไม่มีการรั่วไหล ไม่มีมลพิษต่อสิ่งแวดล้อม และดำเนินการได้อย่างปลอดเชื้อ

5. การดำเนินการออนไลน์แบบบดผสมแห้ง

โรงสีเจ็ทสามารถรับรู้การทำงานออนไลน์ เช่น การบด การผสม และการทำให้แห้ง และยังสามารถปรับเปลี่ยนผงยาได้พร้อมกัน ตัวอย่างเช่น ยาบางชนิดถูกฉีดพ่นลงในของเหลวในระหว่างการทำให้เป็นผง ครอบคลุมและปรับเปลี่ยนอนุภาค

โรงสีเจ็ทได้กลายเป็นตัวเลือกแรกสำหรับการพัฒนาวัสดุผงขนาดเล็กที่มีประสิทธิภาพสูงหลายชนิด

เครื่องบดอัดเซรามิก การผลิตผงละเอียดพิเศษที่ปราศจากมลภาวะ

สำหรับการบดเชิงกลแบบดั้งเดิม โดยทั่วไปเป็นกระบวนการบดวัสดุโดยใช้แรงเชิงกล เช่น การตัด การอัดขึ้นรูป การกระแทก และการบด วัสดุที่บดต้องสัมผัสโดยตรงกับตัวบดหรือตัวกลางในการเจียร ในขณะที่ตัวบดแบบดั้งเดิมส่วนใหญ่ทำจากวัสดุโลหะหลายชนิด และหลีกเลี่ยงไม่ได้ที่จะเกิดสิ่งเจือปนที่เป็นโลหะเนื่องจากการเสียดสี ดังนั้น การประยุกต์ใช้เครื่องบดเชิงกลจึงมีข้อจำกัดอย่างมากในด้านต่างๆ เช่น แบตเตอรี่ลิเธียม ยา ผลิตภัณฑ์เพื่อสุขภาพ และอาหารที่ต้องการการบดแบบปลอดมลพิษ

หากคุณต้องการใช้เครื่องบดเชิงกลในอุตสาหกรรมที่ไม่มีมลพิษทางแม่เหล็ก จำเป็นในการออกแบบเครื่องบด ส่วนที่สัมผัสกับวัสดุในระหว่างกระบวนการบดจะต้องเป็นส่วนที่มีโครงสร้างเป็นเซรามิก Shenfei Powder (Hangsheng Industry) ได้พัฒนาและผลิตเครื่องบดละเอียดเชิงกลเชิงกลเซรามิกตามความต้องการของลูกค้าในระหว่างการวิจัยเกี่ยวกับกระบวนการบดผงของวัสดุแบตเตอรี่ลิเธียม ขนาดอนุภาคฟีดของอุปกรณ์ประเภทนี้คือ < 3 มม. และขนาดอนุภาคของผลิตภัณฑ์สามารถปรับได้ตั้งแต่ 5-100 μm อุปกรณ์ทั้งชุดมีการรวมระบบสูง อัตราผงละเอียดต่ำ ผลผลิตสูง รูปร่างของอนุภาคดี และการควบคุมอนุภาคขนาดใหญ่อย่างเข้มงวด เป็นที่ชื่นชอบของผู้ใช้แบตเตอรี่ลิเธียม

หลักการทำงานของเครื่องบดละเอียดพิเศษเชิงกลเซรามิกคือวัสดุจะถูกส่งเข้าไปในห้องบดอย่างสม่ำเสมอโดยระบบการป้อน และอยู่ภายใต้แรงเหวี่ยงภายใต้แรงกระแทกของจานบด ชนกับเฟืองวงแหวนบด และถูกบดด้วยแรงต่างๆ เช่น แรงเฉือน แรงเสียดทาน และการชน ผลิตภัณฑ์จะเคลื่อนไปยังพื้นที่การจำแนกประเภทด้วยกระแสลม และแยกออกจากกันโดยวงล้อการจำแนกประเภทที่ควบคุมโดยการแปลงความถี่

ในปัจจุบัน เครื่องบดละเอียดเชิงกลเชิงกลเซรามิกที่พัฒนาและผลิตโดยผงอัลปามีประสบการณ์ในการใช้งาน 20 ปีในอุตสาหกรรมแบตเตอรี่ลิเธียม อุปกรณ์นี้เหมาะอย่างยิ่งสำหรับการบดวัสดุที่มีขนาดอนุภาคมากกว่า 5 ไมครอน และมีคุณสมบัติที่มีประสิทธิภาพสูงและประหยัดพลังงาน ด้วยการเติบโตอย่างก้าวกระโดดของอุตสาหกรรมพลังงานใหม่ของแบตเตอรี่ลิเธียมในช่วงไม่กี่ปีที่ผ่านมา อุปกรณ์นี้จะกลายเป็นส่วนเสริมที่ทรงพลังสำหรับการประยุกต์ใช้อุปกรณ์การกัดแบบเจ็ทและเครื่องบดทรายในวัสดุแบตเตอรี่ลิเธียม ลูกค้าสามารถเลือกกระบวนการและอุปกรณ์บดที่ประหยัดและใช้งานได้จริงตามความต้องการของตนเองสำหรับการบดและแปรรูปวัสดุด้วยขนาดอนุภาคที่หลากหลาย

แน่นอน ในกระบวนการบดย่อยยา ผลิตภัณฑ์ดูแลสุขภาพ อาหาร อุตสาหกรรมเคมี ฯลฯ ที่ไม่ต้องการมลพิษทางสนามแม่เหล็ก เครื่องบดละเอียดเชิงกลเชิงกลเซรามิกก็เป็นตัวเลือกที่ดีมากเช่นกัน

การใช้งานและการเลือกอุปกรณ์ของเจ็ทมิลล์

ในช่วงไม่กี่ปีที่ผ่านมา ประสิทธิภาพที่เหนือกว่าของอนุภาคขนาดเล็กพิเศษได้รับการยืนยันอย่างต่อเนื่อง นักวิจัยจำนวนมากขึ้นเรื่อยๆ จึงเริ่มให้ความสนใจกับงานวิจัยเกี่ยวกับการผลิตผงละเอียด ในฐานะที่เป็นวิธีการเตรียมที่สำคัญของผงละเอียดพิเศษ เทคโนโลยีการกัดแบบเจ็ทได้กลายเป็นหนึ่งในวิธีการที่ต้องการสำหรับการพัฒนาวัสดุผงไมโครที่มีประสิทธิภาพสูงต่างๆ

โรงสีเจ็ทหรือที่เรียกว่าโรงสีเจ็ทหรือโรงสีพลังงานไหล ใช้การไหลเวียนของอากาศความเร็วสูงเพื่อทำให้วัสดุชนกับชิ้นส่วนกระแทก แรงกระแทก แรงเฉือน และผลกระทบอื่นๆ เพื่อบดขยี้ ผลิตภัณฑ์ที่ได้จากการบดวัสดุด้วยเครื่องเจ็ทมิลล์มีความละเอียดสม่ำเสมอ การกระจายขนาดอนุภาคแคบ มีความบริสุทธิ์สูง ผิวอนุภาคเรียบ รูปร่างปกติ และกระจายตัวได้ดี ในระหว่างกระบวนการบด วัสดุจะปนเปื้อนน้อยลง และแม้แต่สภาพแวดล้อมที่ปราศจากมลพิษและปลอดเชื้อก็สามารถทำได้ ดังนั้นจึงสามารถนำไปใช้กับการบดละเอียดพิเศษในด้านต่าง ๆ เช่น อาหารและยาที่ไม่อนุญาตให้มีสิ่งแปลกปลอมปนเปื้อน โรงสีแบบเจ็ทมิลล์ไม่ปล่อยความร้อนออกมามากในระหว่างกระบวนการบด ดังนั้นจึงเหมาะสำหรับการบดวัสดุที่มีจุดหลอมเหลวต่ำหรือไวต่อความร้อนมากกว่าอุปกรณ์บดแบบอื่นๆ ระดับของระบบอัตโนมัติในกระบวนการผลิตอยู่ในระดับสูงและสามารถใช้สำหรับการผลิตทางอุตสาหกรรมขนาดใหญ่ได้ การกัดแบบเจ็ทยังสามารถรับรู้ถึงการทำงานร่วมกันของการบดและขั้นตอนการผลิตที่ตามมา ตัวอย่างเช่น สามารถรับรู้การบดและการทำให้แห้งของวัสดุได้ในเวลาเดียวกัน และยังสามารถฉีดพ่นสารละลายระหว่างการบดเพื่อเคลือบหรือปรับเปลี่ยนพื้นผิวของผง แต่มีข้อเสียเช่นการใช้พลังงานมาก

ประเภทของเจ็ทมิลส์

สไปรัลเจ็ทมิลล์

Spiral Jet Mill หรือที่รู้จักในอีกชื่อหนึ่งว่า disc jet mill ในแนวนอน เป็น jet mill ที่เก่าแก่ที่สุดและใช้กันอย่างแพร่หลายมากที่สุดในอุตสาหกรรม มีข้อดีของโครงสร้างที่เรียบง่าย การใช้งานที่สะดวก การจัดระดับด้วยตัวเอง ฯลฯ แต่พลังงานจลน์ของการกระแทกของอุปกรณ์มีไม่มาก และแรงบดต่ำ เมื่อแปรรูปวัสดุที่มีความแข็งสูง ผนังด้านในของตัวเครื่องจะชนและถูอย่างรุนแรงกับผนังด้านในของห้องบดเนื่องจากการกระทำของวัสดุด้วยการไหลของอากาศความเร็วสูง ซึ่งจะทำให้มลพิษของห้องบดรุนแรงขึ้นและทำให้เกิดมลพิษบางอย่างกับผลิตภัณฑ์ เหมาะสำหรับวัสดุหลายประเภท โดยเฉพาะวัสดุที่ประกอบด้วยมวลรวมหรือมวลรวมต่างๆ

โรงสีเจ็ทเคาน์เตอร์เจ็ท

Counter-jet jet mill หรือที่เรียกว่า counter-jet jet mill และ reverse jet mill เป็นอุปกรณ์ชนิดหนึ่งที่มีอัตราการใช้พลังงานสูง เนื่องจากกระบวนการบดละเอียดส่วนใหญ่อาศัยการชนกันของความเร็วสูงระหว่างอนุภาค จึงสามารถหลีกเลี่ยงการสึกหรอของชิ้นส่วนที่กระทบด้วยกระแสลมความเร็วสูงได้อย่างมีประสิทธิภาพ และในขณะเดียวกันก็ปรับปรุงปัญหาการปนเปื้อนของวัสดุ และขนาดอนุภาคของผลิตภัณฑ์ก็ละเอียดขึ้น แต่อุปกรณ์นี้ใช้พื้นที่ขนาดใหญ่ ใช้พลังงานสูง และกระจายขนาดอนุภาคได้กว้าง มักใช้บดวัสดุแข็ง เปราะ และหนืด

โรงเจ็ตฟลูอิไดซ์เบด

โรงสีเจ็ทฟลูอิไดซ์เบดเป็นโรงสีเจ็ทประเภทใหม่ ซึ่งมีข้อดีของการกระจายขนาดอนุภาคที่แคบ ประสิทธิภาพการบดสูง การใช้พลังงานต่ำ มลพิษของผลิตภัณฑ์น้อยลง และการสึกหรอของอุปกรณ์เสริมน้อยลง แต่ต้นทุนของอุปกรณ์ค่อนข้างสูง เนื่องจากวัสดุต้องได้รับการบำบัดในสถานะฟลูอิไดซ์ก่อนที่จะถูกกระแสอากาศชนและบดอัดได้ โรงสีฟลูอิไดซ์เบดแบบเจ็ทมักจะกำหนดให้วัสดุที่บดแล้วมีความละเอียดเพียงพอ และข้อกำหนดสำหรับวัสดุที่มีความหนาแน่นสูงจะชัดเจนกว่า มักใช้สำหรับการบดละเอียด การกระจาย และการขึ้นรูปของวัสดุในเรซินสังเคราะห์ ฟีนอลเรซิน ยา เครื่องสำอาง เซรามิกขั้นสูง ผงแม่เหล็ก วัสดุแบตเตอรี่ และอุตสาหกรรมอื่นๆ

ในอนาคต แนวโน้มการพัฒนาหลักของอุปกรณ์การกัดแบบเจ็ตละเอียดพิเศษจะแสดงให้เห็นโดยหลักคือการเพิ่มผลผลิตของเครื่องจักรเพียงเครื่องเดียว และลดการใช้พลังงานต่อหน่วยของผลิตภัณฑ์ ปรับปรุงความละเอียดของผลิตภัณฑ์และเพิ่มขีดจำกัดการบดของอุปกรณ์ ระเบียบออนไลน์สำหรับความละเอียดของผลิตภัณฑ์และการกระจายขนาดอนุภาค ฯลฯ

14 วิธีการเคลือบพื้นผิวของผงละเอียดพิเศษ

ผงละเอียดมากมักจะหมายถึงอนุภาคที่มีขนาดอนุภาคไมครอนหรือนาโนเมตร เมื่อเทียบกับวัสดุทั่วไปจำนวนมาก มีพื้นที่ผิวจำเพาะที่ใหญ่กว่า กิจกรรมพื้นผิว และพลังงานพื้นผิวที่สูงกว่า ดังนั้นจึงแสดงคุณสมบัติทางแสง ความร้อน ไฟฟ้า แม่เหล็ก ตัวเร่งปฏิกิริยา และอื่นๆ ที่ยอดเยี่ยม ในฐานะที่เป็นวัสดุที่ใช้งานได้ ผงละเอียดพิเศษได้รับการศึกษาอย่างกว้างขวางในช่วงไม่กี่ปีที่ผ่านมา และมีการใช้กันอย่างแพร่หลายมากขึ้นในด้านต่างๆ ของการพัฒนาเศรษฐกิจของประเทศ

1. วิธีการผสมเชิงกล ด้วยการใช้การอัดขึ้นรูป การกระแทก การตัด การเสียดสี และแรงเชิงกลอื่นๆ ตัวปรับแต่งจะกระจายอย่างสม่ำเสมอบนพื้นผิวด้านนอกของอนุภาคผง เพื่อให้ส่วนประกอบต่างๆ สามารถแทรกซึมและกระจายตัวกันเพื่อสร้างการเคลือบ

2. วิธีปฏิกิริยาของแข็งเฟส. ผสมและบดเกลือโลหะหรือออกไซด์ของโลหะหลายชนิดตามสูตร จากนั้นเผาและรับผงเคลือบผิวละเอียดโดยตรงผ่านปฏิกิริยาโซลิดสเตต

3. วิธีไฮโดรเทอร์มอล ในระบบปิดที่มีอุณหภูมิสูงและความดันสูง น้ำถูกใช้เป็นสื่อกลางเพื่อให้ได้สภาพแวดล้อมทางกายภาพและเคมีพิเศษที่ไม่สามารถรับได้ภายใต้สภาวะความดันปกติ เพื่อให้สารตั้งต้นของปฏิกิริยาละลายอย่างสมบูรณ์และถึงระดับของความอิ่มตัวสูง จึงสร้างองค์ประกอบการเจริญเติบโต จากนั้นนิวเคลียสและการตกผลึกทำให้เป็นผงคอมโพสิต

4. วิธีโซลเจล ประการแรก สารตั้งต้นของสารปรับสภาพถูกละลายในน้ำ (หรือตัวทำละลายอินทรีย์) เพื่อสร้างสารละลายที่สม่ำเสมอ และสารตั้งต้นของตัวถูกละลายและตัวทำละลายผ่านการไฮโดรไลซิสหรือแอลกอฮอล์เพื่อให้ได้สารปรับสภาพ (หรือสารตั้งต้นของมัน) โซล; จากนั้นนำอนุภาคที่เคลือบไว้ล่วงหน้าผสมกับโซลอย่างสม่ำเสมอ เพื่อให้อนุภาคกระจายตัวอย่างสม่ำเสมอในโซล โซลจะเปลี่ยนเป็นเจลหลังการบำบัด และเผาที่อุณหภูมิสูงเพื่อให้ได้ผงที่เคลือบด้วยสารปรับสภาพที่ผิวด้านนอก จึงตระหนักถึงการปรับเปลี่ยนพื้นผิวของแป้ง

5. วิธีการตกตะกอน เติมสารตกตะกอนลงในสารละลายที่มีอนุภาคผง หรือเติมสารที่สามารถกระตุ้นการก่อตัวของสารตกตะกอนในระบบปฏิกิริยา เพื่อให้ไอออนที่ถูกดัดแปลงผ่านปฏิกิริยาการตกตะกอนและตกตะกอนบนพื้นผิวของอนุภาค ซึ่งจะเป็นการเคลือบอนุภาค

6. วิธีการจับตัวเป็นก้อนต่างกัน (เรียกอีกอย่างว่า "วิธีการจับตัวเป็นก้อนแบบเบ็ดเตล็ด") วิธีการที่อาศัยหลักการที่ว่าอนุภาคที่มีประจุตรงข้ามกันบนพื้นผิวสามารถดึงดูดซึ่งกันและกันและรวมตัวกันได้ หากเส้นผ่านศูนย์กลางของอนุภาคประเภทหนึ่งเล็กกว่าเส้นผ่านศูนย์กลางของอนุภาคมีประจุอีกชนิดหนึ่งมาก ในระหว่างกระบวนการจับตัวเป็นก้อน อนุภาคขนาดเล็กจะดูดซับที่ผิวด้านนอกของอนุภาคขนาดใหญ่เพื่อสร้างสารเคลือบ

7. วิธีการเคลือบไมโครอิมัลชัน ขั้นแรก แกนน้ำขนาดเล็กจากไมโครอิมัลชัน W/O (น้ำในน้ำมัน) จะใช้ในการเตรียมผงละเอียดพิเศษที่จะเคลือบ จากนั้นแป้งจะถูกเคลือบและดัดแปลงโดยไมโครอิมัลชันโพลิเมอร์ไรเซชัน

8. วิธีการนิวเคลียสที่ไม่สม่ำเสมอ ตามทฤษฎีกระบวนการตกผลึกของ LAMER ชั้นเคลือบจะเกิดขึ้นจากนิวเคลียสที่ต่างกันและการเติบโตของอนุภาคตัวดัดแปลงบนเมทริกซ์ของอนุภาคที่เคลือบ

9. วิธีการชุบแบบไม่ใช้ไฟฟ้า หมายถึงกระบวนการตกตะกอนของโลหะด้วยวิธีทางเคมีโดยไม่มีกระแสภายนอก รวมถึงวิธีการแทนที่ วิธีชุบผิวสัมผัส และวิธีการลด

10. วิธีการของไหลวิกฤตยิ่งยวด เป็นเทคโนโลยีใหม่ที่อยู่ระหว่างการศึกษา ในสภาวะที่วิกฤตยิ่งยวด การลดความดันสามารถนำไปสู่ความอิ่มตัวยิ่งยวด และอัตราความอิ่มตัวยิ่งยวดสูงสามารถทำได้ ทำให้ตัวละลายที่เป็นของแข็งตกผลึกจากสารละลายที่วิกฤตยิ่งยวด

11. วิธีการสะสมไอเคมี ที่อุณหภูมิค่อนข้างสูง ก๊าซผสมจะทำปฏิกิริยากับพื้นผิวของสารตั้งต้น ทำให้ส่วนประกอบบางอย่างในก๊าซผสมสลายตัว และก่อตัวเป็นโลหะหรือสารเคลือบบนสารตั้งต้น

12. วิธีพลังงานสูง วิธีการเคลือบอนุภาคนาโนโดยใช้รังสีอินฟราเรด รังสีอัลตราไวโอเลต รังสี γ การปล่อยโคโรนา พลาสมา ฯลฯ เรียกโดยรวมว่าวิธีพลังงานสูง วิธีพลังงานสูงมักจะใช้สารบางชนิดที่มีกลุ่มการทำงานที่แอคทีฟเพื่อให้ได้การเคลือบบนพื้นผิวของอนุภาคนาโนภายใต้การกระทำของอนุภาคพลังงานสูง

13. วิธีพ่นไพโรไลซิส หลักการของกระบวนการคือการพ่นสารละลายผสมของเกลือหลายชนิดที่มีไอออนบวกที่ต้องการลงในหมอก และส่งเข้าไปในห้องปฏิกิริยาที่ร้อนจนถึงอุณหภูมิที่ตั้งไว้ และสร้างอนุภาคผงคอมโพสิตที่ละเอียดผ่านปฏิกิริยา

เทคนิคการจำแนกประเภทของผงละเอียดพิเศษคืออะไร?

ผงละเอียดพิเศษไม่ได้เป็นเพียงพื้นฐานสำหรับการเตรียมวัสดุโครงสร้างเท่านั้น แต่ยังเป็นวัสดุที่มีหน้าที่พิเศษอีกด้วย ต้องระบุฟิลด์ ด้วยการใช้ผงละเอียดพิเศษในอุตสาหกรรมสมัยใหม่มากขึ้นเรื่อย ๆ ตำแหน่งของเทคโนโลยีการจำแนกผงในกระบวนการผลิตผงจึงมีความสำคัญมากขึ้นเรื่อย ๆ

1. ความหมายของการจัดหมวดหมู่

ในกระบวนการทำให้เป็นผง ผงเพียงบางส่วนเท่านั้นที่เป็นไปตามข้อกำหนดด้านขนาดอนุภาค หากผลิตภัณฑ์ที่ครบตามข้อกำหนดไม่ถูกแยกให้ทันเวลา แล้วนำมาบดรวมกันกับผลิตภัณฑ์ที่ไม่ตรงตามข้อกำหนดขนาดอนุภาค จะทำให้เกิดการสูญเสียพลังงานและบดขยี้ผลิตภัณฑ์บางอย่างมากเกินไป

นอกจากนี้ หลังจากที่อนุภาคได้รับการขัดเกลาในระดับหนึ่งแล้ว ปรากฏการณ์ของการบดอัดและการเกาะตัวกันจะปรากฏขึ้น และแม้กระทั่งกระบวนการบดย่อยก็จะเสื่อมลงเนื่องจากการรวมตัวกันของอนุภาคที่ใหญ่ขึ้น ด้วยเหตุนี้ ในกระบวนการเตรียมผงละเอียดพิเศษ จึงจำเป็นต้องจัดประเภทผลิตภัณฑ์ ด้านหนึ่ง ขนาดอนุภาคของผลิตภัณฑ์ถูกควบคุมให้อยู่ในช่วงการกระจายที่ต้องการ จากนั้นบดเพื่อปรับปรุงประสิทธิภาพการบดและลดการใช้พลังงาน

ด้วยการปรับปรุงความละเอียดของผงที่ต้องการและผลผลิตที่เพิ่มขึ้น ความยากของเทคโนโลยีการจำแนกประเภทจึงสูงขึ้นเรื่อยๆ ปัญหาของการจำแนกประเภทผงกลายเป็นกุญแจสำคัญในการจำกัดการพัฒนาเทคโนโลยีผง และเป็นหนึ่งในเทคโนโลยีพื้นฐานที่สำคัญที่สุดในเทคโนโลยีผง หนึ่ง. ดังนั้นการวิจัยเกี่ยวกับเทคโนโลยีและอุปกรณ์การจัดประเภทผงละเอียดพิเศษจึงมีความจำเป็นอย่างยิ่ง

2. หลักการจำแนกประเภท

การจำแนกประเภทในความหมายอย่างกว้างคือการแบ่งอนุภาคออกเป็นส่วนๆ โดยใช้ลักษณะต่างๆ ของขนาดอนุภาค ความหนาแน่น สี รูปร่าง องค์ประกอบทางเคมี อำนาจแม่เหล็ก และกัมมันตภาพรังสี การจำแนกประเภทในความหมายแคบขึ้นอยู่กับข้อเท็จจริงที่ว่าอนุภาคที่มีขนาดอนุภาคต่างกันอยู่ภายใต้แรงเหวี่ยง แรงโน้มถ่วง แรงเฉื่อย ฯลฯ ในตัวกลาง (โดยปกติคืออากาศและน้ำ) ทำให้เกิดวิถีการเคลื่อนที่ที่แตกต่างกัน เพื่อให้ตระหนักถึง การจำแนกอนุภาคที่มีขนาดอนุภาคต่างๆ

๓. การจำแนกลักษณนาม

ตามสื่อที่ใช้สามารถแบ่งออกเป็นประเภทแห้ง (สื่อคืออากาศ) และประเภทเปียก (สื่อคือน้ำหรือของเหลวอื่น ๆ ) ลักษณะเฉพาะของการจำแนกประเภทแห้งคือใช้อากาศเป็นของไหลซึ่งค่อนข้างถูกและสะดวก แต่มีข้อเสีย 2 ประการ หนึ่งคือก่อให้เกิดมลพิษทางอากาศได้ง่าย และอีกประการหนึ่งคือความแม่นยำในการจำแนกประเภทไม่สูง การจำแนกประเภทเปียกใช้ของเหลวเป็นสื่อในการจำแนกประเภท และมีปัญหาหลังการประมวลผลมากมาย กล่าวคือ ผงที่ถูกจำแนกจำเป็นต้องถูกทำให้แห้ง แห้ง กระจายตัว และบำบัดน้ำเสีย ฯลฯ แต่ก็มีลักษณะของความแม่นยำในการจำแนกสูง และไม่มีฝุ่นระเบิด

ขึ้นอยู่กับว่ามันมีชิ้นส่วนที่เคลื่อนไหวหรือไม่ มันสามารถแบ่งออกเป็นสองประเภท:

(1) ลักษณนามสถิต: ไม่มีส่วนเคลื่อนที่ในลักษณนาม เช่น ลักษณนามแรงโน้มถ่วง ลักษณนามความเฉื่อย ไซโคลนคั่น ลักษณนามการไหลของอากาศแบบก้นหอย และ ลักษณนามเจ็ต เป็นต้น ลักษณนามประเภทนี้มีโครงสร้างเรียบง่าย ไม่ต้องใช้กำลัง และ มีต้นทุนการดำเนินงานต่ำ การดำเนินการและการบำรุงรักษาสะดวกกว่า แต่ความแม่นยำในการจำแนกประเภทไม่สูง ดังนั้นจึงไม่เหมาะสำหรับการจำแนกประเภทที่มีความแม่นยำ

(2) ลักษณนามไดนามิก: มีชิ้นส่วนที่เคลื่อนไหวในลักษณนาม ส่วนใหญ่หมายถึงลักษณนามกังหันต่างๆ ลักษณนามชนิดนี้มีโครงสร้างซับซ้อน ต้องใช้กำลัง และใช้พลังงานมาก แต่มีความแม่นยำในการจำแนกสูง และปรับขนาดอนุภาคของลักษณนามได้ง่าย ตราบเท่าที่ปรับความเร็วในการหมุนของใบพัด ขนาดของอนุภาคในการตัดของลักษณนามสามารถเปลี่ยนแปลงได้ ซึ่งเหมาะสำหรับการจำแนกประเภทที่มีความแม่นยำ

การใช้แป้งฝุ่นในพลาสติกวิศวกรรม

แป้งฝุ่นเป็นสีขาว เป็นขุย มีสัดส่วนภาพสูง เป็นแร่ธรรมชาติอนินทรีย์และเฉื่อย มีการใช้กันอย่างแพร่หลายในโลหะผสม PP, PA, PC/ABS, PBT, LCP และพลาสติกวิศวกรรมอื่นๆ มีการลดต้นทุนการบรรจุแคลเซียมคาร์บอเนตที่คล้ายกันและใกล้ใยแก้วเสริมฟังก์ชั่นคู่ แป้งมีความสามารถในการเพิ่มอุณหภูมิ HDT ของผลิตภัณฑ์ โมดูลัสดัดของผลิตภัณฑ์ผนังบาง และลดค่าสัมประสิทธิ์ของการขยายตัวเชิงเส้น CLTE เป็นต้น มีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น รถยนต์ เครื่องใช้ในบ้าน และภาชนะบรรจุอาหาร

โครงสร้างผลึกของทัลก์มีลักษณะเป็นชั้นๆ ซึ่งมีแนวโน้มที่จะแตกเป็นเกล็ดได้ง่าย และมีคุณสมบัติพิเศษ เช่น หล่อลื่น ป้องกันการเกาะติด ช่วยในการไหล ไม่ดูดซับ และความเฉื่อยของสารเคมี แป้งฝุ่นละเอียดพิเศษผ่านกระบวนการต่างๆ มากมาย เช่น การทำเหมือง การคัดหยาบ การคัดละเอียด การบด การบดหยาบ การบดด้วยลม ฯลฯ ปัจจัยสำคัญสำหรับผลิตภัณฑ์แป้งฝุ่นคุณภาพสูงคือการรักษาโครงสร้างที่เป็นขุยของ แป้งฝุ่นในระดับสูงสุด

1) ผลิตภัณฑ์แป้งฝุ่นชนิดละเอียดพิเศษมีโมดูลัสดัดสูงและเหมาะสำหรับชิ้นส่วนที่มีความแข็งสูง

2) การดัดแปลงการเติมมีความเสถียรของมิติที่ดีขึ้น ความสามารถในการควบคุมอัตราส่วนภาพที่ดีขึ้น และประสิทธิภาพการป้องกันการบิดเบี้ยวนั้นดีกว่าใยแก้วอย่างเห็นได้ชัด

3) ผงแป้งขนาดเล็กของทัลก์สามารถใช้เป็นสารก่อนิวเคลียสอนินทรีย์ โดยช่วยร่วมกับสารก่อนิวเคลียสอินทรีย์เพื่อให้เกิดผลนิวเคลียสและเพิ่มอุณหภูมิ HDT

4) ปฏิบัติตามข้อกำหนดของ FDA, ROHS และข้อบังคับอื่น ๆ และเป็นไปตามขีดจำกัดที่แป้งฝุ่นไม่มีแร่ใยหิน (International Cancer Research Center IARC ระบุว่า "แป้งฝุ่นที่มีแร่ใยหิน" เป็นสารก่อมะเร็ง)

การใช้แป้งฝุ่นใน TPO

ภายใต้เงื่อนไขการทดลองเดียวกัน ให้เปลี่ยนประเภทของ EPDM/POE เนื้อหาของสารเพิ่มความแกร่ง และเลือกผลิตภัณฑ์แป้งโรยตัวที่มีความหนาต่างกันเพื่อประเมินความแข็งแรงที่สมบูรณ์ของ TPO ที่ปรับปรุงแล้ว ความต้านทานแรงกระแทกแบบหยักที่อุณหภูมิห้องและอุณหภูมิต่ำ และอุณหภูมิ HDT และประสิทธิภาพการหดตัวเชิงเส้นของวัสดุ ต่อไปนี้คือดัชนีขนาดอนุภาคของผลิตภัณฑ์แป้งฝุ่น Yimifabi ที่ใช้เป็นประจำในท้องตลาด

แป้งฝุ่นละเอียดพิเศษมีโครงสร้างเป็นขุยมากขึ้น ซึ่งสามารถเสริมความแข็งแกร่งให้กับพลาสติก TPO ได้ดีขึ้น ทำให้ผลิตภัณฑ์ TPO มีอัตราการหดตัวต่ำ ปรับปรุงความคงตัวของมิติของผลิตภัณฑ์ และใช้ในการผลิตผลิตภัณฑ์ "ผนังบาง" เพื่อให้สามารถออกแบบผลิตภัณฑ์ได้ ขนาดที่บางลงและแม่นยำยิ่งขึ้น

ผลของผงต่อการนำความร้อนของอลูมินาเซรามิกส์

ในกระบวนการเตรียมวัสดุเซรามิก การเตรียมผงเป็นองค์ประกอบที่สำคัญมาก และประสิทธิภาพของผงจะกำหนดประสิทธิภาพของผลิตภัณฑ์เซรามิกสำเร็จรูปโดยตรง ประสิทธิภาพของผงส่วนใหญ่ขึ้นอยู่กับการกระจายขนาดอนุภาคและสัณฐานวิทยาระดับจุลภาคของผง

การกระจายขนาดอนุภาคของผงส่วนใหญ่ส่งผลต่อขนาดเกรนและประสิทธิภาพการเผาของวัสดุเซรามิก นักวิจัยศึกษาผลกระทบของการกระจายขนาดอนุภาคของผงต่อความหนาแน่นของวัสดุอลูมินาเซรามิก และผลการวิจัยพบว่าสามารถเตรียมอลูมินาเซรามิกที่มีความหนาแน่นเกือบ 99% ได้ไม่ว่าจะใช้อนุภาคกว้างหรือแคบก็ตาม แป้งกระจายขนาดและสามารถคงขนาดเกรนไว้ได้ อย่างไรก็ตาม ที่ประมาณ 1 ไมครอน การกระจายขนาดอนุภาคที่กว้างขึ้นสามารถเพิ่มความหนาแน่นของวัตถุสีเขียวที่ถูกอัดแน่นด้วยผง ทำให้วัสดุผ่านกระบวนการเพิ่มความหนาแน่นด้วยอัตราการหดตัวที่น้อยลง สาเหตุหลักคืออนุภาคขนาดใหญ่ในผงที่มีการกระจายขนาดอนุภาคกว้างจะทำให้เกิดช่องว่างมากขึ้นซึ่งเต็มไปด้วยอนุภาคขนาดเล็กในระหว่างกระบวนการขึ้นรูป

นักวิจัยได้ทำการศึกษาเชิงลึกเกี่ยวกับเรื่องนี้ พวกเขาแบ่งการเผาเป็นสามขั้นตอน: ขั้นต้น ขั้นกลาง และขั้นปลาย ผงที่มีการกระจายขนาดอนุภาคที่กว้างขึ้นจะเพิ่มความหนาแน่นของเนื้อสีเขียวและเร่งอัตราการเพิ่มความหนาแน่นของเซรามิกในช่วงแรกของการเผา นอกจากนี้ ในขั้นตอนกลางของการเผาผนึก ผงที่มีการกระจายขนาดอนุภาคที่กว้างจะเพิ่มอัตราการเจริญเติบโตของเกรน และรูแยกแบบปิดในวัสดุจะถูกฝังอยู่ในเมทริกซ์แบบเม็ดที่ใหญ่กว่า ดังนั้นจึงมีความสามารถในการเผาผนึกได้ดีกว่าและช่วยรักษา ความเร็วในการเผาผนึกสูงในขั้นตอนต่อมาของการเผา อย่างไรก็ตาม การกระจายขนาดอนุภาคที่กว้างขึ้นจะนำไปสู่ความแตกต่างในการเพิ่มความหนาแน่นเนื่องจากการสะสมของอนุภาคในท้องถิ่นของวัสดุ แม้ว่าการกระจายขนาดอนุภาคจะเกินขนาดที่กำหนด ขนาดเกรนของตัวซินเตอร์จะใหญ่เกินไปและโครงสร้างรูพรุนจะหยาบขึ้น เพื่อให้ได้อลูมินาเซรามิกที่มีความหนาแน่นสูง การเลือกวิธีการขึ้นรูปและการเผาจึงมีบทบาทสำคัญในการเลือกการกระจายขนาดอนุภาคของผง ดังนั้น การกระจายขนาดอนุภาคของผงจึงมีอิทธิพลอย่างมากต่อความหนาแน่นของวัสดุเซรามิก ซึ่งจะเป็นตัวกำหนดการนำความร้อนของเซรามิก

ผงอลูมินาที่มีรูปร่างปกติจะมีผลอย่างมากต่อประสิทธิภาพของวัสดุเซรามิกในระหว่างกระบวนการเผาผนึก นักวิจัยเชื่อว่าผงที่มีขนาดอนุภาคที่เหมาะสมและการไล่ระดับของอนุภาคสามารถทำให้เป็นเม็ดได้โดยการเพิ่มสารยึดเกาะลงในผง การทำให้มันมีความลื่นไหลมากขึ้นจะส่งผลดีต่อการขึ้นรูปและการเผาผนึกในภายหลัง ในหมู่พวกเขา กระบวนการแกรนูลคือการทำให้ผงมีรูปร่างเป็นทรงกลมภายใต้การทำงานของสารยึดเกาะ ซึ่งแสดงให้เห็นทางอ้อมว่าอลูมินาทรงกลมมีบทบาทเชิงบวกในการปรับปรุงความหนาแน่นของเซรามิกในระหว่างกระบวนการขึ้นรูปและการเผา

ดังนั้นจึงพบว่าประสิทธิภาพ (สัณฐานวิทยาและขนาดอนุภาค) ของผงมีผลต่อประสิทธิภาพการเผาเซรามิก ซึ่งหมายความว่าการนำความร้อนของเซรามิกจะแยกออกจากกันไม่ได้ หลังจากการขึ้นรูปและการเผาผนึก ผงเกล็ดจะมีความหนาแน่นต่ำกว่าและมีความพรุนสูงกว่า นักวิจัยคาดการณ์เบื้องต้นว่าค่าการนำความร้อนไม่สูง และผงอลูมินาทรงกลมสามารถผลิตเซรามิกโปร่งใสความหนาแน่นสูงได้ ดังนั้นจึงตัดสินได้ว่าการใช้ผงทรงกลมเพื่อเตรียมเซรามิกที่นำความร้อนเป็นทางเลือกที่เหมาะสม

กระบวนการจำแนกผงละเอียดพิเศษ

วัตถุดิบผงละเอียดพิเศษไม่ได้เป็นเพียงพื้นฐานสำหรับการเตรียมวัสดุโครงสร้างเท่านั้น ด้วยการใช้ผงละเอียดพิเศษในอุตสาหกรรมสมัยใหม่มากขึ้นเรื่อย ๆ ตำแหน่งของเทคโนโลยีการจำแนกผงละเอียดพิเศษในกระบวนการผลิตผงจึงมีความสำคัญมากขึ้นเรื่อยๆ

ในปัจจุบัน เป็นเรื่องยากสำหรับผงละเอียดพิเศษที่ผลิตโดยวิธีเชิงกลเพื่อให้ได้ขนาดอนุภาคที่ต้องการผ่านการบดเชิงกลในคราวเดียว และผลิตภัณฑ์มักอยู่ในช่วงการกระจายขนาดอนุภาคที่ใหญ่ ผลิตภัณฑ์ผงละเอียดพิเศษมักจะต้องอยู่ใน ช่วงการกระจายขนาดอนุภาคที่แน่นอน

ในปัจจุบัน วิธีการให้คะแนนโดยทั่วไปขึ้นอยู่กับสนามแรงโน้มถ่วงและสนามแรงเหวี่ยง

หลักการให้คะแนนสนามแรงโน้มถ่วงเป็นทฤษฎีที่เก่าแก่ที่สุด คลาสสิคที่สุด และค่อนข้างสมบูรณ์แบบ และพื้นฐานทางทฤษฎีนั้นอิงตามกฎของสโตกส์ในสถานะการไหลแบบราบเรียบ ในกระบวนการจำแนกประเภท จะถือว่าสนามการไหลดำเนินการในสถานะการไหลแบบราบเรียบ และอนุภาคของแข็งที่ละเอียดมากจะถือว่าเป็นทรงกลมและอิสระที่จะตกตะกอนในตัวกลาง สิ่งเหล่านี้ ค่อนข้างแตกต่างจากสถานการณ์จริง ในสนามแรงหนี ศูนย์กลาง อนุภาคจะได้รับความเร่งจากแรงเหวี่ยงมากกว่าความเร่งด้วยแรงโน้มถ่วง ดังนั้น se มิติข้อมูล ความเร็วของอนุภาคเดียวกันในสนามแรงเหวี่ยงจะสูงกว่าในสนามแรงโน้มถ่วง กล่าวคือ แม้แต่อนุภาคที่เล็กกว่าก็สามารถรับความเร็วการตกตะกอนที่มากกว่าได้

นอกจากนี้ การแบ่งประเภทผงละเอียดพิเศษยังแบ่งออกได้เป็นประเภทแห้งและเปียกตามตัวกลางที่ใช้ ลักษณะของการจำแนกแบบแห้งคือ อากาศจะถูกใช้เป็นของไหล ซึ่งมีราคาถูกและสะดวก แต่มีข้อเสีย 2 ประการ ประการหนึ่งคือ ทำให้เกิดมลพิษทางอากาศได้ง่าย และอีกประการ คือ ความแม่นยำในการจำแนกประเภทไม่สูงนัก การจำแนกแบบเปียกใช้ของเหลวเป็นตัวกลางในการจำแนก และมีปัญหาหลังการแปรรูปมากมาย กล่าวคือ ผงที่ถูกจำแนกต้องถูกทำให้แห้ง แห้ง และกระจายเพื่อการบำบัดน้ำเสีย เป็นต้น แต่มีลักษณะของการจำแนกประเภทที่แม่นยำสูงและไม่มีฝุ่นที่ระเบิดได้

ตามสื่อของไหลที่แตกต่างกันสามารถแบ่งออกเป็นประเภทแห้งและประเภทเปียกในการจำแนกประเภทแห้งสามารถแบ่งออกเป็นประเภทแรงโน้มถ่วงประเภทแรงเหวี่ยงและประเภทความเฉื่อยตามหลักการจำแนกประเภทที่แตกต่างกัน

1. ลักษณนามที่ละเอียดมากของแรงโน้มถ่วง

ลักษณนามละเอียดพิเศษแรงโน้มถ่วงใช้ในการจำแนกอนุภาคที่มีขนาดอนุภาคต่างกันในสนามโน้มถ่วงที่ความเร็วการตกตะกอนต่างๆ กัน ลักษณนามแรงโน้มถ่วงมีสองประเภท: ประเภทการไหลในแนวนอนและประเภทการไหลในแนวตั้ง

2. ลักษณนามความเฉื่อย

อนุภาคมีพลังงานจลน์จำนวนหนึ่งเมื่อเคลื่อนที่และเมื่อความเร็วในการเคลื่อนที่เท่ากัน ยิ่งมีมวลมาก พลังงานจลน์ก็จะยิ่งมากขึ้น นั่นคือ ความเฉื่อยของการเคลื่อนที่ก็จะยิ่งมากขึ้น ทิศทางการเคลื่อนที่ วิถีการเคลื่อนที่จะต่างกัน เกิดขึ้นเนื่องจากความแตกต่างของความเฉื่อยเพื่อให้เกิดการจำแนกประเภทของอนุภาคขนาดใหญ่และขนาดเล็ก ในปัจจุบัน ขนาดอนุภาคของการจำแนกประเภทของลักษณนามนี้สามารถสูงถึง 1 ไมครอน หากการรวมตัวกันของอนุภาคและการมีอยู่ของกระแสไหลวนในห้องจำแนก สามารถหลีกเลี่ยงได้อย่างมีประสิทธิภาพ ขนาดอนุภาคของการจำแนกประเภทคาดว่าจะถึงระดับซับไมครอน และความแม่นยำในการจำแนกประเภทและประสิทธิภาพการจำแนกประเภทจะดีขึ้นอย่างมาก

3. ลักษณนามแบบแรงเหวี่ยง

Centrifugal classifiers เป็น classifiers ที่ละเอียดมากประเภทหนึ่งซึ่งได้รับการพัฒนามาจนถึงปัจจุบันเนื่องจากสามารถสร้างสนามแรงเหวี่ยงที่แรงกว่าสนามโน้มถ่วงได้ง่าย ตามรูปแบบการไหลที่แตกต่างกันในสนามแรงเหวี่ยง มันสามารถเป็นได้ แบ่งออกเป็นสองประเภท: ประเภทกระแสน้ำวนอิสระและประเภทกระแสน้ำวนบังคับ

4. ลักษณนามเจ็ต

เมื่อเปรียบเทียบกับตัวแยกประเภทอื่น ตัวแยกประเภทเจ็ตมีลักษณะดังต่อไปนี้:

(1) ไม่มีชิ้นส่วนที่เคลื่อนไหวในส่วนคัดเกรด ปริมาณงานบำรุงรักษามีน้อย และงานมีความน่าเชื่อถือ

(2) เจ็ทเจ็ทสามารถทำให้ผงกระจายตัวได้ดี

(3) เมื่ออนุภาคกระจายตัว อนุภาคจะเข้าสู่ตัวจําแนกทันทีเพื่อการจําแนกอย่างรวดเร็ว หลีกเลี่ยงการรวมตัวกันทุติยภูมิของอนุภาคในระดับสูงสุด

(4) สามารถรับผลิตภัณฑ์หลายระดับ และขนาดอนุภาคของแต่ละระดับสามารถปรับได้อย่างยืดหยุ่นผ่านมุมของใบมีดคัดเกรดและแรงดันขาออก

(5) ประสิทธิภาพการจำแนกประเภทสูงและความละเอียดในการจำแนกประเภท

การเตรียม Ultrafine Rare Earth Oxide

สารประกอบธาตุหายากที่ละเอียดมากมีการใช้งานที่หลากหลายมากขึ้น ตัวอย่างเช่น วัสดุตัวนำยิ่งยวด, วัสดุเซรามิกที่ใช้งานได้จริง, ตัวเร่งปฏิกิริยา, วัสดุตรวจจับ, วัสดุขัดเงา, วัสดุเรืองแสง, การชุบด้วยไฟฟ้าที่มีความแม่นยำ และโลหะผสมที่มีจุดหลอมเหลวสูงที่มีจุดหลอมเหลวสูง การเตรียมสารประกอบที่มีความละเอียดมากของธาตุหายากได้กลายเป็นจุดสนใจของการวิจัยในช่วงไม่กี่ปีที่ผ่านมา

วิธีการเตรียมผงละเอียดพิเศษของแรร์เอิร์ธแบ่งออกเป็นวิธีเฟสของแข็ง วิธีเฟสของเหลว และวิธีเฟสแก๊ส ตามสถานะการรวมตัวของสาร

ในบรรดาวิธีการตกตะกอน วิธีการตกตะกอนด้วยแอมโมเนียมไบคาร์บอเนตและวิธีตกตะกอนออกซาเลตเป็นวิธีการดั้งเดิมในการผลิตออกไซด์ของธาตุหายากทั่วไป ตราบใดที่มีการควบคุมหรือเปลี่ยนแปลงสภาวะที่เหมาะสม ก็สามารถเตรียมผงสารประกอบหายากของธาตุหายากได้ ดังนั้นจึงเหมาะสมที่สุดสำหรับอุตสาหกรรม วิธีการผลิตก็เป็นวิธีที่ได้รับการศึกษาเพิ่มเติมเช่นกัน แอมโมเนียมไบคาร์บอเนตเป็นวัตถุดิบทางอุตสาหกรรมราคาถูกและหาได้ง่าย วิธีการตกตะกอนของแอมโมเนียมไบคาร์บอเนตเป็นวิธีการที่พัฒนาขึ้นในช่วงไม่กี่ปีที่ผ่านมาเพื่อเตรียมผงละเอียดมากของออกไซด์ของธาตุหายาก มีลักษณะการทำงานง่าย ต้นทุนต่ำ เหมาะสำหรับการผลิตเชิงอุตสาหกรรม

ในการวิจัยพบว่าความเข้มข้นของธาตุหายากเป็นกุญแจสำคัญในการสร้างผงละเอียดพิเศษที่กระจายตัวอย่างสม่ำเสมอ ในการทดลองตกตะกอน Ce3+ เมื่อความเข้มข้นเหมาะสม โดยทั่วไปจะอยู่ที่ 0.2~0.5mol/L เผาผงซีเรียมออกไซด์ superfine ขนาดอนุภาคมีขนาดเล็กสม่ำเสมอและกระจายตัวดี เมื่อความเข้มข้นสูงเกินไป การก่อตัวของเกรนจะเร็ว และเกรนที่ก่อตัวจะมีจำนวนมากและมีขนาดเล็ก และการรวมตัวกันเกิดขึ้นเมื่อฝนเริ่มตก และคาร์บอเนตจะรุนแรง ซีเรียมออกไซด์ที่จับตัวเป็นก้อนและมีรูปร่างเป็นแถบนั้นยังคงจับตัวกันอย่างรุนแรงและมีขนาดอนุภาคที่ใหญ่ เมื่อความเข้มข้นต่ำเกินไป อัตราการก่อตัวของเมล็ดพืชจะช้า แต่เมล็ดจะเติบโตได้ง่าย และไม่สามารถรับซีเรียมออกไซด์ที่ละเอียดเป็นพิเศษได้

ความเข้มข้นของแอมโมเนียมไบคาร์บอเนตมีผลต่อขนาดอนุภาคของซีเรียมออกไซด์ด้วย เมื่อความเข้มข้นของแอมโมเนียมไบคาร์บอเนตน้อยกว่า 1 โมล/ลิตร ขนาดอนุภาคของซีเรียมออกไซด์ที่ได้จะมีขนาดเล็กและสม่ำเสมอ เมื่อความเข้มข้นของแอมโมเนียมไบคาร์บอเนตมากกว่า 1 โมล/ลิตร จะเกิดการตกตะกอนบางส่วน ส่งผลให้เกิดการรวมตัวกัน ขนาดอนุภาคซีเรียมออกไซด์ที่ได้นั้นค่อนข้างใหญ่ และการรวมตัวกันนั้นร้ายแรง

วิธีการตกตะกอนออกซาเลตนั้นง่าย ใช้งานได้จริง ประหยัด และสามารถนำไปปรับใช้ในอุตสาหกรรมได้ เป็นวิธีการแบบดั้งเดิมในการเตรียมผงออกไซด์ของธาตุหายาก แต่โดยทั่วไปแล้วขนาดอนุภาคของธาตุออกไซด์ของธาตุหายากที่เตรียมไว้จะอยู่ที่ 3-10 ไมโครเมตร