การประยุกต์ใช้อุปกรณ์การบดแบบเจ็ตในการผลิตไททาเนียมไดออกไซด์

1. ข้อกำหนดไทเทเนียมไดออกไซด์สำหรับการบด

ไททาเนียมไดออกไซด์ที่ใช้เป็นเม็ดสีมีคุณสมบัติทางแสงที่ยอดเยี่ยมและคุณสมบัติทางเคมีที่เสถียร ไททาเนียมไดออกไซด์มีความต้องการสูงมากในด้านขนาดอนุภาค การกระจายขนาดอนุภาค และความบริสุทธิ์ โดยทั่วไปแล้ว ขนาดอนุภาคของไททาเนียมไดออกไซด์จะขึ้นอยู่กับช่วงความยาวคลื่นของแสงที่มองเห็น นั่นคือ 0.15 ม. ~ 0.35 ม. และในฐานะที่เป็นสารสีพื้นฐานสีขาว จึงมีความไวต่อการเพิ่มขึ้นของสิ่งเจือปน โดยเฉพาะอย่างยิ่งสิ่งเจือปนที่เป็นธาตุเหล็ก และการเพิ่มขึ้นจะต้องน้อยกว่า 5 ppm เมื่อถูกทำให้เป็นผง นอกจากนี้ ไททาเนียมไดออกไซด์ยังจำเป็นต้องมีความสามารถในการกระจายตัวที่ดีในระบบการเคลือบต่างๆ ดังนั้นอุปกรณ์บดเชิงกลทั่วไปจึงยากที่จะตอบสนองความต้องการ ดังนั้นการบดไทเทเนียมไดออกไซด์ขั้นสุดท้าย (การบดผลิตภัณฑ์สำเร็จรูป) ในปัจจุบันจึงมีการใช้โรงสีเจ็ททั้งในและต่างประเทศ

2. ทางเลือกของเจ็ตมิลล์สำหรับการผลิตไททาเนียมไดออกไซด์

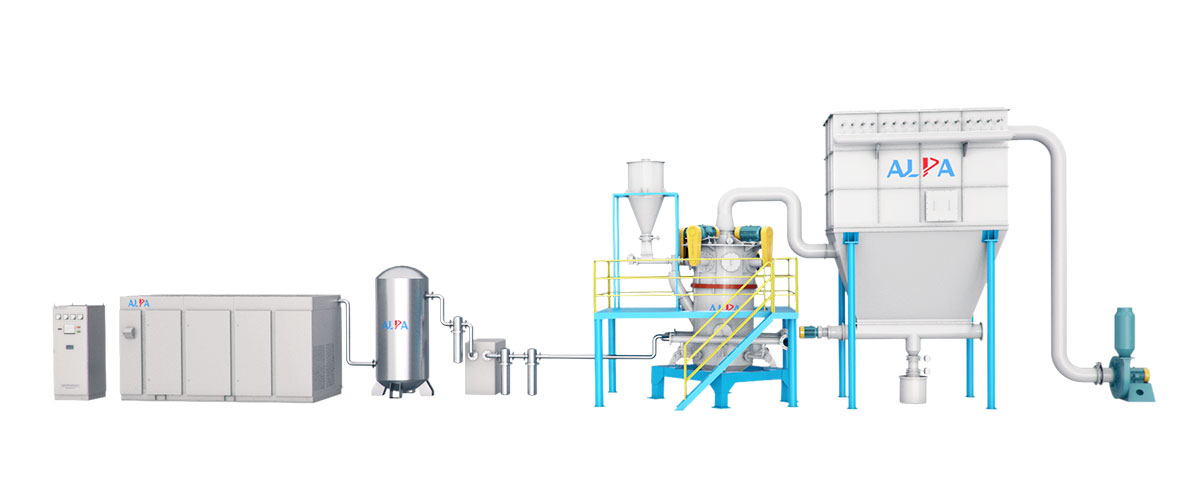

ตามข้อกำหนดการบดของไททาเนียมไดออกไซด์: การกระจายขนาดอนุภาคแคบ การรวมเพิ่มขึ้นน้อยลง การกระจายตัวที่ดี ฯลฯ และลักษณะวัสดุของไททาเนียมไดออกไซด์: ความหนืดสูง การไหลไม่ดี ขนาดอนุภาคละเอียด และผนังติดง่าย ฯลฯ ชนิดแบน (หรือที่เรียกว่าชนิดจานแนวนอน) เจ็ตมิลล์ที่มีฟังก์ชันระดับสูงใช้เป็นอุปกรณ์บดขั้นสุดท้ายสำหรับไททาเนียมไดออกไซด์

และใช้ไอน้ำร้อนยวดยิ่งเป็นตัวกลางในการบด เนื่องจากไอน้ำหาได้ง่ายและราคาถูก ความดันของตัวกลางในการทำงานของไอน้ำจึงสูงกว่าความดันของอากาศอัดมาก และยังเพิ่มได้ง่าย ดังนั้นพลังงานจลน์ของไอน้ำจึงมากกว่าของอากาศอัด ในขณะเดียวกัน ความสะอาดของไอน้ำร้อนยิ่งยวดจะสูงกว่าอากาศอัด มีความหนืดต่ำและไม่มีไฟฟ้าสถิต ยิ่งไปกว่านั้น ในขณะที่บด มันสามารถกำจัดไฟฟ้าสถิตที่เกิดจากการชนกันของวัสดุและแรงเสียดทาน และลดการเกาะตัวทุติยภูมิของวัสดุที่เป็นผง นอกจากนี้ การบดที่อุณหภูมิสูงยังช่วยเพิ่มความสามารถในการกระจายตัวของไททาเนียมไดออกไซด์และเพิ่มความลื่นไหลของไททาเนียมไดออกไซด์ การใช้พลังงานของไอน้ำร้อนยวดยิ่งต่ำ ซึ่งเป็นเพียง 30% ถึง 65% ของปริมาณอากาศอัด

นอกจากนี้ การใช้เครื่องพ่นสีแบบเรียบ สามารถเพิ่มสารเติมแต่งอินทรีย์ในขณะที่บดเพื่อปรับเปลี่ยนพื้นผิวของไททาเนียมไดออกไซด์แบบอินทรีย์เพื่อเพิ่มความสามารถในการกระจายตัวของไททาเนียมไดออกไซด์ในระบบการใช้งานต่างๆ

3. ปัจจัยที่ส่งผลต่ออุปกรณ์การกัดแบบเจ็ท

(1) เจ็ตมิลล์: ในฐานะที่เป็นอุปกรณ์ที่สำคัญที่สุดสำหรับการกัดเจ็ต คุณภาพของเจ็ตมิลล์จะกำหนดคุณภาพของผลิตภัณฑ์โดยตรง เครื่องผลิตผงแก๊สจำเป็นต้องได้รับการออกแบบอย่างเหมาะสม ผลิตอย่างดี มีพลังงานจลน์แรงกระแทกสูง ผลการจำแนกประเภทที่ดี ทนทานต่อการสึกหรอและทนต่ออุณหภูมิสูง ดังนั้นจึงเป็นเรื่องสำคัญมากที่จะต้องเลือกเครื่องผลิตผงแก๊ส

(2) คุณภาพไอน้ำ: สื่อการบดอัดของการกัดแบบเจ็ทคือไอน้ำร้อนยวดยิ่ง หากคุณภาพไอน้ำไม่เป็นไปตามข้อกำหนดการบด จะส่งผลต่อคุณภาพของผงแก๊สอย่างมาก โดยทั่วไป ข้อกำหนดสำหรับไอน้ำของเครื่องแก๊สผงคือ ความดัน 1.6-2.0 MPa และอุณหภูมิอยู่ระหว่าง 290 ° C ถึง 310 ° C หากอุณหภูมิและความดันต่ำกว่าข้อกำหนด พลังงานจลน์ที่กระทบ จะต่ำ, แรงบดจะลดลง, ความร้อนของระบบจะไม่เพียงพอ, วัสดุจะได้รับผลกระทบจากความชื้นและปัจจัยอื่น ๆ ที่ไม่เอื้ออำนวยอื่น ๆ ได้ง่าย, ซึ่งจะส่งผลต่อผลการบด, ปิดกั้นระบบ, และทำให้ไม่สามารถ ใช้งานได้ตามปกติ หากอุณหภูมิและความดันสูงเกินไปจะทำให้เกิดความเสียหายต่ออุปกรณ์ภายในระบบได้

(3) การควบคุมกระบวนการ: การกัดแบบเจ็ทต้องการการทำงานที่มั่นคงและต่อเนื่อง และควรควบคุมความผันผวนของปริมาณไอน้ำและฟีดให้อยู่ในช่วงที่กำหนด การปรับจะต้องปรับอย่างช้าๆ และห้ามไม่ให้ปรับใหญ่หรือเล็กโดยเด็ดขาด นอกจากนี้ เมื่อระบบผงอากาศเป็นปกติแล้ว ควรทำงานอย่างต่อเนื่อง และหลีกเลี่ยงการขับรถและจอดรถบ่อยๆ นอกจากนี้ ควรปฏิบัติตามขั้นตอนการปฏิบัติงานอย่างเคร่งครัดเมื่อขับขี่และจอดรถ

(4) การตรวจสอบระบบ: เพื่อให้แน่ใจว่าระบบทำงานตามปกติ อุปกรณ์ตรวจสอบที่จำเป็นจะต้องติดตั้งในตำแหน่งที่เหมาะสมของระบบ เพื่อให้สามารถปรับเปลี่ยนได้ทันท่วงทีตามการเปลี่ยนแปลงของสถานการณ์

การใช้แป้งทัลคัมแบบละเอียดในการเคลือบผิวและสี

ลักษณะของแป้งฝุ่นละเอียดพิเศษคือแร่แมกนีเซียมซิลิเกตที่มีน้ำตามธรรมชาติ มีความเฉื่อยต่อสารเคมีส่วนใหญ่และไม่สลายตัวเมื่อสัมผัสกับกรด เป็นตัวนำไฟฟ้าที่ไม่ดี ค่าการนำความร้อนต่ำ และทนต่อแรงกระแทกจากความร้อนสูง ไม่สลายตัวที่อุณหภูมิสูง 900°C คุณสมบัติที่ยอดเยี่ยมของแป้งทาตัวทำให้เป็นสารตัวเติมที่ดี ซึ่งสามารถใช้เติมพลาสติกหรือใช้เป็นสารตัวเติมที่ดีเยี่ยมในสีและสี

1. แป้งฝุ่นและสารเคลือบอุตสาหกรรม

ข้อดีหลักของการเคลือบแป้งฝุ่นในงานเคลือบคือ: มีความขาวเป็นธรรมชาติสูง โดยทั่วไปไม่ต้องใช้สารเคมีในการฟอกสี สามารถปรับปรุงความขาว ความนุ่มนวล ความเรียบ ความเงา และสามารถเตรียมการเคลือบที่มีเนื้อหาแข็งสูงได้

แป้งสามารถใช้ในการเคลือบอุตสาหกรรมหลายชนิดโดยเฉพาะสีรองพื้น แป้งฝุ่นสามารถใช้ทั้งหมดหรือบางส่วนสำหรับสีรองพื้นโครงสร้างเหล็ก ซึ่งสามารถปรับปรุงการตกตะกอนของสี แรงเชิงกลของฟิล์มเคลือบ และความสามารถในการเคลือบซ้ำ แป้งเป็นที่ต้องการสำหรับสีรองพื้นและสีรถยนต์ที่ผลิตขึ้นและแฟลช แผ่นแมกนีเซียมซิลิเกตรวมถึงทัลก์เหมาะสำหรับใช้ในสีรองพื้นโลหะเนื่องจากความสามารถในการปรับปรุงการขัดและการกันน้ำ ซึ่งอาจเกิดจากการที่อนุภาคเกล็ดขยายเส้นทางของความชื้นผ่านฟิล์ม

เนื่องจากทัลก์มีคุณสมบัติทางกายภาพและทางเคมีที่ดีเยี่ยม เช่น การหล่อลื่น ป้องกันการเกาะติด ช่วยในการไหล ทนไฟ ทนกรด ความเป็นฉนวน จุดหลอมเหลวสูง ไม่เกิดปฏิกิริยาทางเคมี พลังการซ่อนตัวที่ดี ความนุ่มนวล ความมันวาวดี และการดูดซับที่แข็งแกร่ง ใช้ในการเคลือบผิวส่วนใหญ่จะสะท้อนให้เห็นใน: ในการเคลือบผิว แป้งฝุ่นถูกใช้เป็นสารตัวเติม ซึ่งสามารถมีบทบาทเป็นโครงร่าง ลดต้นทุนการผลิต และปรับปรุงความแข็งของฟิล์มของสารเคลือบ ส่วนใหญ่สามารถเพิ่มความมั่นคงของรูปร่างของผลิตภัณฑ์ เพิ่มความต้านทานแรงดึง แรงเฉือน แรงดัด แรงกด ลดการเสียรูป การยืดตัว ค่าสัมประสิทธิ์การขยายตัวทางความร้อน ความขาวสูง ขนาดอนุภาคสม่ำเสมอ และการกระจายที่แข็งแกร่ง

ในฐานะที่เป็นสารตัวเติมของสารเคลือบกันน้ำโพลียูรีเทน แป้งฝุ่นไม่เพียงช่วยลดการหดตัวของปริมาตรของสารเคลือบระหว่างการบ่ม ปรับปรุงความต้านทานการสึกหรอและการยึดเกาะของสารเคลือบ ลดต้นทุน แต่ยังทำให้สารเคลือบมีความคงตัวในการเก็บรักษาและทนความร้อนได้ดีอีกด้วย

อิทธิพลของแป้งฝุ่นในฐานะสารตัวเติมต่อการยืดตัวของอิลาสติกและความต้านทานแรงดึงของสารเคลือบกันน้ำแสดงให้เห็นแนวโน้มที่คล้ายคลึงกัน กล่าวคือ เมื่อสารตัวเติมเพิ่มขึ้น การยืดตัวของอิลาสติกและความต้านทานแรงดึงของสารเคลือบกันน้ำทั้งสองจะเพิ่มขึ้นก่อนและค่าสูงสุด แล้วลดลงเรื่อย ๆ จนกระทั่งค่าที่เหมาะสมที่สุดปรากฏขึ้นตรงกลาง เมื่อพิจารณาจากมุมมองของโมเลกุล เมื่อปริมาณของแป้งทัลคัมมีขนาดเล็กมาก อนุภาคที่ไม่มีแป้งทัลคัมจะกระจายตัวอยู่ตรงกลางของส่วนของโซ่โมเลกุลขนาดใหญ่ ดังนั้นแรงดึงดูดระหว่างส่วนของโซ่โมเลกุลขนาดใหญ่จึงไม่สามารถลดลงได้ และโมเลกุลขนาดใหญ่ ส่วนของห่วงโซ่อ่อนแอมาก เคลื่อนย้ายได้ยาก ส่งผลให้สารเคลือบกันน้ำยืดตัวได้น้อย ด้วยปริมาณแป้งฝุ่นที่เพิ่มขึ้น อนุภาคขนาดเล็กของมันจะยังคงเติมเต็มระหว่างส่วนของโซ่ของโมเลกุลขนาดใหญ่ การเคลื่อนที่ของส่วนของโซ่จะแข็งแกร่งขึ้น และการยืดตัวแบบยืดหยุ่น เมื่ออนุภาคอนินทรีย์ขนาดเล็กของแป้งฝุ่นเพียงแค่เติมช่องว่างระหว่าง โซ่โมเลกุลขนาดใหญ่ ข้อบกพร่องในระบบบ่มของสารเคลือบกันน้ำมีน้อยที่สุด และความต้านทานแรงดึงและการยืดตัวของสารเคลือบกันน้ำอยู่ในระดับที่เหมาะสมที่สุด ค่า; แต่สารตัวเติมที่มากเกินไปจะทำให้แรงระหว่างโมเลกุลขนาดใหญ่ลดลง และลดพลังงานการเกาะตัวของสารเคลือบกันน้ำ ส่งผลให้ความต้านทานแรงดึงลดลง

2. การใช้แป้งฝุ่นในสีน้ำยาง

สีน้ำยางเป็นหนึ่งในสีที่จำเป็นในชีวิตของเรา เดี๋ยวนี้บ้านเรามักจะใช้สีลาเท็กซ์ในการตกแต่ง สีน้ำยางคุณภาพดีเป็นที่นิยมมาก และถ้าคุณต้องการให้สีลาเท็กซ์มีคุณภาพตามข้อกำหนด คุณก็ต้องอาศัยแป้งฝุ่นเป็นตัวช่วย

การเติมแป้งฝุ่นลงในสีทาลาเท็กซ์สามารถเพิ่มความแข็งของสีได้ ดังนั้นความยากในการก่อสร้างจึงลดลงเมื่อเติมลาเท็กซ์ จึงสามารถปรับปรุงความสวยงามของการก่อสร้างอาคารได้เช่นกัน แป้งฝุ่นเป็นส่วนสำคัญของสี และเฉพาะสีที่มีแป้งฝุ่นเท่านั้นที่สามารถต้านทานการกัดกร่อนได้ดีกว่า แต่ควรสังเกตว่าไม่ได้เติมแป้งฝุ่นในปริมาณที่ไม่จำกัด หากใส่แป้งทัลคัมลงในสีน้ำยางมากเกินไป จะทำให้สีลาเท็กซ์ตกตะกอนและทำให้คุณภาพของสีลดลง และหากใช้น้อยเกินไป ก็จะส่งผลต่อการใช้งานจริงและความสวยงามของสีน้ำลาเท็กซ์

นอกจากนี้ เมื่อเติมแป้งฝุ่น ต้องให้ความสนใจกับอุณหภูมิที่เพิ่มขึ้นด้วย มิฉะนั้นจะส่งผลต่อคุณภาพของสีน้ำยางด้วย

ความแตกต่างระหว่างการตกผลึก การหลอมรวม และผงซิลิกาทรงกลม

ตามมาตรฐานการจัดประเภทที่แตกต่างกัน ผงซิลิกอนแบ่งออกเป็นประเภทต่างๆ เช่น ผงซิลิกอนธรรมดา ผงซิลิกอนเกรดไฟฟ้า ผงซิลิกอนเกรดอิเล็กทรอนิกส์ ผงซิลิกอนเกรดเซมิคอนดักเตอร์ ฯลฯ ตามการใช้งานและความบริสุทธิ์ และสามารถแบ่งออกเป็นผลึก ผงซิลิกอนตามลักษณะการตกผลึก ผงไมโคร ผงซิลิกาผสม ฯลฯ ตามรูปร่างของอนุภาค มันสามารถแบ่งออกเป็นผงซิลิกาเชิงมุม ผงซิลิกาทรงกลม ฯลฯ

ในปัจจุบัน อุตสาหกรรมมักจะใช้วิธีการจำแนกประเภทสองวิธีสำหรับลักษณะการตกผลึกและรูปร่างของอนุภาคเพื่อจัดประเภทผลิตภัณฑ์ที่เกี่ยวข้อง ผงซิลิกาเชิงมุมสามารถแบ่งออกได้เป็น 2 ประเภท ได้แก่ ผงซิลิกาที่เป็นผลึกและผงซิลิกาผสม ขณะที่ผงซิลิกาทรงกลมจะถูกเตรียมเพิ่มเติมโดยใช้ผงซิลิกาเชิงมุม

1. ผงซิลิกาผลึก: กระบวนการที่ง่ายและต้นทุนต่ำ

วัตถุดิบหลักของผงซิลิกาที่เป็นผลึกคือแร่ควอทซ์คุณภาพสูงที่เลือก ซึ่งเป็นวัสดุผงซิลิกาที่ผ่านกระบวนการบด การจำแนกประเภทที่แม่นยำ และการกำจัดสิ่งเจือปน ซึ่งสามารถปรับปรุงคุณสมบัติทางกายภาพ เช่น ค่าสัมประสิทธิ์การขยายตัวเชิงเส้น และคุณสมบัติทางไฟฟ้าของผลิตภัณฑ์ปลายน้ำ เช่น เป็นลามิเนตเคลือบทองแดง .

ข้อดีของมันอยู่ที่การเริ่มต้นในช่วงแรก กระบวนการที่สมบูรณ์และเรียบง่าย ความต้องการต่ำสำหรับฮาร์ดแวร์การผลิตและราคาค่อนข้างถูก และมีผลอย่างมากในการปรับปรุงประสิทธิภาพของลามิเนตหุ้มทองแดงในแง่ของความแข็ง เสถียรภาพทางความร้อน และการดูดซึมน้ำ ข้อเสียเปรียบหลักคือการปรับปรุงระบบเรซินไม่ดีเท่าผงซิลิกาทรงกลม ประสิทธิภาพเฉพาะคือความสามารถในการกระจายตัว ความต้านทานการตกตะกอน และความต้านทานแรงกระแทกต่ำกว่าผงซิลิกาทรงกลม และค่าสัมประสิทธิ์การขยายตัวทางความร้อนสูงกว่าผงซิลิกาทรงกลม

2. ผงซิลิกาผสม: ประสิทธิภาพที่ดีขึ้น, ต้นทุนปานกลาง

วัตถุดิบหลักของผงซิลิกาผสมคือควอตซ์ที่มีโครงสร้างผลึกคุณภาพสูงซึ่งได้รับการขัดเกลาโดยการชะกรด การชะล้างด้วยน้ำ การทำให้แห้งด้วยลม การหลอมที่อุณหภูมิสูง การบด การคัดแยกด้วยมือ การแยกด้วยแม่เหล็ก การบดแบบละเอียดพิเศษ การให้เกรดและกระบวนการอื่นๆ ไมโครไนซ์

เมื่อเปรียบเทียบกับผงซิลิกาที่เป็นผลึกแล้ว ผงซิลิกาที่หลอมละลายมีข้อได้เปรียบในด้านความหนาแน่น ความแข็ง ค่าคงที่ไดอิเล็กตริก และค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่ต่ำกว่า และอุตสาหกรรมอื่นๆ ข้อเสียเปรียบหลักคืออุณหภูมิหลอมเหลวสูงในกระบวนการเตรียม กระบวนการที่ซับซ้อน แม้ว่าค่าคงที่ไดอิเล็กตริกจะดีขึ้นเมื่อเทียบกับไมโครผงผลึกซิลิคอน แต่ก็ยังสูงกว่า และต้นทุนการผลิตยังสูงกว่าไมโครผงผลึกซิลิคอน

3. ผงซิลิกาทรงกลม: ประสิทธิภาพที่ดีและต้นทุนสูง

ไมโครผงซิลิกอนทรงกลมหมายความว่าอนุภาคแต่ละชนิดมีลักษณะเป็นทรงกลม ซึ่งเป็นอนุภาคทรงกลมเฉื่อยที่มีความแข็งแรงสูง ความแข็งสูง ซึ่งมีรูปร่างไม่สม่ำเสมอ และอนุภาคไมโครผงซิลิกอนเชิงมุมที่เลือกจะถูกหลอมละลายทันทีที่อุณหภูมิสูงเพื่อทำให้เป็นทรงกลมภายใต้การกระทำของ แรงตึงผิว แล้วแปรรูปโดยการทำให้เย็น คัดเกรด ผสม และกระบวนการอื่นๆ ของผงซิลิกา ผงไมโครซิลิกาทรงกลมมีความลื่นไหลได้ดีและมีปริมาณการเติมสูงในเรซิน หลังจากสร้างเป็นเพลทแล้ว ความเค้นภายในจะต่ำ ขนาดจะคงที่ ค่าสัมประสิทธิ์การขยายตัวทางความร้อนจะต่ำ และมีความหนาแน่นรวมสูงขึ้นและการกระจายความเค้นสม่ำเสมอมากขึ้น ดังนั้นจึงสามารถเพิ่มฟิลเลอร์ได้ ความลื่นไหลและความหนืดลดลง

นอกจากนี้ ผงซิลิกาทรงกลมยังมีพื้นที่ผิวเฉพาะที่ใหญ่กว่าผงซิลิกาเชิงมุม ซึ่งสามารถลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของลามิเนตหุ้มทองแดงและสารขึ้นรูปอีพ็อกซี่ได้อย่างมาก ปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์อิเล็กทรอนิกส์ และลดผลกระทบต่ออุปกรณ์ในระหว่าง การผลิตผลิตภัณฑ์ที่เกี่ยวข้อง และการสึกหรอของแม่พิมพ์ ข้อเสียส่วนใหญ่อยู่ที่ขั้นตอนการเตรียมที่ซับซ้อนและค่าใช้จ่ายสูง

ผงไมโครซิลิก้าทั้งสามมีขอบเขตการใช้งานที่แตกต่างกันเนื่องจากพารามิเตอร์ที่แตกต่างกัน โดยทั่วไปแล้ว ขอบเขตการใช้งานจะค่อยๆ กลายเป็นระดับไฮเอนด์ตามลำดับของผงซิลิกาผลึก ผงซิลิกาผสม และผงซิลิกาทรงกลม ผงซิลิกาผลึกมักใช้ในงานเกรดไฟฟ้า เช่น ลามิเนตหุ้มทองแดงสำหรับเครื่องใช้ในบ้าน สวิตช์ แผงสายไฟ เครื่องชาร์จ ฯลฯ ผงซิลิกาผสมมักใช้ในเกรดอิเล็กทรอนิกส์ เช่น ลามิเนตหุ้มทองแดงที่ใช้ในสมาร์ทโฟน คอมพิวเตอร์แท็บเล็ต และรถยนต์ สารขึ้นรูปอีพ็อกซี่ กาว ฯลฯ ที่ใช้ในบรรจุภัณฑ์ชิป ผงซิลิกาทรงกลมส่วนใหญ่ใช้ในการผลิตสารประกอบการขึ้นรูปอีพอกซีสำหรับชิประดับไฮเอนด์ และเป็นสารตัวเติมสำหรับลามิเนตหุ้มทองแดงสำหรับวงจรความถี่สูงและความเร็วสูง

ความแตกต่างระหว่างการตกผลึก การหลอมรวม และผงซิลิกาทรงกลม

ตามมาตรฐานการจัดประเภทที่แตกต่างกัน ผงซิลิกอนแบ่งออกเป็นประเภทต่างๆ เช่น ผงซิลิกอนธรรมดา ผงซิลิกอนเกรดไฟฟ้า ผงซิลิกอนเกรดอิเล็กทรอนิกส์ ผงซิลิกอนเกรดเซมิคอนดักเตอร์ ฯลฯ ตามการใช้งานและความบริสุทธิ์ และสามารถแบ่งออกเป็นผลึก ผงซิลิกอนตามลักษณะการตกผลึก ผงไมโคร ผงซิลิกาผสม ฯลฯ ตามรูปร่างของอนุภาค มันสามารถแบ่งออกเป็นผงซิลิกาเชิงมุม ผงซิลิกาทรงกลม ฯลฯ

ในปัจจุบัน อุตสาหกรรมมักจะใช้วิธีการจำแนกประเภทสองวิธีสำหรับลักษณะการตกผลึกและรูปร่างของอนุภาคเพื่อจัดประเภทผลิตภัณฑ์ที่เกี่ยวข้อง ผงซิลิกาเชิงมุมสามารถแบ่งออกได้เป็น 2 ประเภท ได้แก่ ผงซิลิกาที่เป็นผลึกและผงซิลิกาผสม ขณะที่ผงซิลิกาทรงกลมจะถูกเตรียมเพิ่มเติมโดยใช้ผงซิลิกาเชิงมุม

1. ผงซิลิกาผลึก: กระบวนการที่ง่ายและต้นทุนต่ำ

วัตถุดิบหลักของผงซิลิกาที่เป็นผลึกคือแร่ควอทซ์คุณภาพสูงที่เลือก ซึ่งเป็นวัสดุผงซิลิกาที่ผ่านกระบวนการบด การจำแนกประเภทที่แม่นยำ และการกำจัดสิ่งเจือปน ซึ่งสามารถปรับปรุงคุณสมบัติทางกายภาพ เช่น ค่าสัมประสิทธิ์การขยายตัวเชิงเส้น และคุณสมบัติทางไฟฟ้าของผลิตภัณฑ์ปลายน้ำ เช่น เป็นลามิเนตเคลือบทองแดง .

ข้อดีของมันอยู่ที่การเริ่มต้นในช่วงแรก กระบวนการที่สมบูรณ์และเรียบง่าย ความต้องการต่ำสำหรับฮาร์ดแวร์การผลิตและราคาค่อนข้างถูก และมีผลอย่างมากในการปรับปรุงประสิทธิภาพของลามิเนตหุ้มทองแดงในแง่ของความแข็ง เสถียรภาพทางความร้อน และการดูดซึมน้ำ ข้อเสียเปรียบหลักคือการปรับปรุงระบบเรซินไม่ดีเท่าผงซิลิกาทรงกลม ประสิทธิภาพเฉพาะคือความสามารถในการกระจายตัว ความต้านทานการตกตะกอน และความต้านทานแรงกระแทกต่ำกว่าผงซิลิกาทรงกลม และค่าสัมประสิทธิ์การขยายตัวทางความร้อนสูงกว่าผงซิลิกาทรงกลม

2. ผงซิลิกาผสม: ประสิทธิภาพที่ดีขึ้น, ต้นทุนปานกลาง

วัตถุดิบหลักของผงซิลิกาผสมคือควอตซ์ที่มีโครงสร้างผลึกคุณภาพสูงซึ่งได้รับการขัดเกลาโดยการชะกรด การชะล้างด้วยน้ำ การทำให้แห้งด้วยลม การหลอมที่อุณหภูมิสูง การบด การคัดแยกด้วยมือ การแยกด้วยแม่เหล็ก การบดแบบละเอียดพิเศษ การให้เกรดและกระบวนการอื่นๆ ไมโครไนซ์

เมื่อเปรียบเทียบกับผงซิลิกาที่เป็นผลึกแล้ว ผงซิลิกาที่หลอมละลายมีข้อได้เปรียบในด้านความหนาแน่น ความแข็ง ค่าคงที่ไดอิเล็กตริก และค่าสัมประสิทธิ์การขยายตัวทางความร้อนที่ต่ำกว่า และอุตสาหกรรมอื่นๆ ข้อเสียเปรียบหลักคืออุณหภูมิหลอมเหลวสูงในกระบวนการเตรียม กระบวนการที่ซับซ้อน แม้ว่าค่าคงที่ไดอิเล็กตริกจะดีขึ้นเมื่อเทียบกับไมโครผงผลึกซิลิคอน แต่ก็ยังสูงกว่า และต้นทุนการผลิตยังสูงกว่าไมโครผงผลึกซิลิคอน

3. ผงซิลิกาทรงกลม: ประสิทธิภาพดี ต้นทุนสูง

ไมโครผงซิลิกอนทรงกลมหมายความว่าอนุภาคแต่ละชนิดมีลักษณะเป็นทรงกลม ซึ่งเป็นอนุภาคทรงกลมเฉื่อยที่มีความแข็งแรงสูง ความแข็งสูง ซึ่งมีรูปร่างไม่สม่ำเสมอ และอนุภาคไมโครผงซิลิกอนเชิงมุมที่เลือกจะถูกหลอมละลายทันทีที่อุณหภูมิสูงเพื่อทำให้เป็นทรงกลมภายใต้การกระทำของ แรงตึงผิว แล้วแปรรูปโดยการทำให้เย็น คัดเกรด ผสม และกระบวนการอื่นๆ ของผงซิลิกา ผงไมโครซิลิกาทรงกลมมีความลื่นไหลได้ดีและมีปริมาณการเติมสูงในเรซิน หลังจากสร้างเป็นเพลทแล้ว ความเค้นภายในจะต่ำ ขนาดจะคงที่ ค่าสัมประสิทธิ์การขยายตัวทางความร้อนจะต่ำ และมีความหนาแน่นรวมสูงขึ้นและการกระจายความเค้นสม่ำเสมอมากขึ้น ดังนั้นจึงสามารถเพิ่มฟิลเลอร์ได้ ความลื่นไหลและความหนืดลดลง

นอกจากนี้ ผงซิลิกาทรงกลมยังมีพื้นที่ผิวเฉพาะที่ใหญ่กว่าผงซิลิกาเชิงมุม ซึ่งสามารถลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของลามิเนตหุ้มทองแดงและสารขึ้นรูปอีพ็อกซี่ได้อย่างมาก ปรับปรุงความน่าเชื่อถือของผลิตภัณฑ์อิเล็กทรอนิกส์ และลดผลกระทบต่ออุปกรณ์ในระหว่าง การผลิตผลิตภัณฑ์ที่เกี่ยวข้อง และการสึกหรอของแม่พิมพ์ ข้อเสียส่วนใหญ่อยู่ที่ขั้นตอนการเตรียมที่ซับซ้อนและค่าใช้จ่ายสูง

ผงไมโครซิลิก้าทั้งสามมีขอบเขตการใช้งานที่แตกต่างกันเนื่องจากพารามิเตอร์ที่แตกต่างกัน โดยทั่วไปแล้ว ขอบเขตการใช้งานจะค่อยๆ กลายเป็นระดับไฮเอนด์ตามลำดับของผงซิลิกาผลึก ผงซิลิกาผสม และผงซิลิกาทรงกลม ผงซิลิกาผลึกมักใช้ในงานเกรดไฟฟ้า เช่น ลามิเนตหุ้มทองแดงสำหรับเครื่องใช้ในบ้าน สวิตช์ แผงสายไฟ เครื่องชาร์จ ฯลฯ ผงซิลิกาผสมมักใช้ในเกรดอิเล็กทรอนิกส์ เช่น ลามิเนตหุ้มทองแดงที่ใช้ในสมาร์ทโฟน คอมพิวเตอร์แท็บเล็ต และรถยนต์ สารขึ้นรูปอีพ็อกซี่ กาว ฯลฯ ที่ใช้ในบรรจุภัณฑ์ชิป ผงซิลิกาทรงกลมส่วนใหญ่ใช้ในการผลิตสารประกอบการขึ้นรูปอีพอกซีสำหรับชิประดับไฮเอนด์ และเป็นสารตัวเติมสำหรับลามิเนตหุ้มทองแดงสำหรับวงจรความถี่สูงและความเร็วสูง

เทคโนโลยีการประมวลผลและข้อกำหนดของทรายควอทซ์สำหรับจาน

หินควอทซ์เทียมเป็นหินเทียมชนิดหนึ่ง ซึ่งหมายถึงหินเทียมที่ทำจากเรซินโพลีเอสเตอร์ชนิดไม่อิ่มตัว (UPR) เป็นสารยึดเกาะ ทรายควอทซ์และอนุภาคแก้วเป็นมวลรวมหลัก และผงควอทซ์เป็นสารตัวเติมหลัก . หินควอตซ์สืบทอดข้อดีของพื้นผิวที่แข็ง ความต้านทานการกัดกร่อน และความต้านทานการสึกหรอของหินแกรนิตธรรมชาติ ตลอดจนสีที่สวยงามและหินอ่อนธรรมชาติเกรดสูง

มวลรวมหลักและสารตัวเติมในแผ่นพื้นหินควอทซ์คือทรายควอทซ์และผงควอทซ์ตามลำดับ ยกเว้นผลิตภัณฑ์ระดับไฮเอนด์บางตัวที่มีความขาวสูงและความโปร่งใสสูง ข้อกำหนดทั่วไปค่อนข้างต่ำ โดยหลักคือความขาว ความโปร่งใส สิ่งเจือปน และขนาดอนุภาค .

1. เทคโนโลยีการประมวลผลรวมทรายควอตซ์และข้อกำหนดของดัชนี

ทรายควอทซ์มีบทบาทในการรวมตัวในแผ่นพื้นหินควอทซ์ และวัตถุดิบรวมอื่นๆ ได้แก่ แก้ว โลหะ อลูมินา หรือแร่ธาตุอื่นๆ (เช่น หินแกรนิต)

ตามความโปร่งใสของทรายควอทซ์ มันสามารถแบ่งออกเป็นทรายใส ทรายกึ่งซึมผ่าน และทรายธรรมดา ในแผงระดับไฮเอนด์บางรุ่น เพื่อที่จะไล่ตามรูปแบบและพื้นผิวสามมิติ และจำลองรูปแบบและพื้นผิวระดับไฮเอนด์ของหินธรรมชาติให้ได้มากที่สุด จำเป็นต้องใช้ทรายควอทซ์ที่มีความสามารถในการซึมผ่านสูง ยิ่งการซึมผ่านของทรายควอทซ์สูง สิ่งเจือปนน้อยลง ความบริสุทธิ์ก็จะยิ่งสูงขึ้น และราคาก็จะยิ่งสูงขึ้น

เพื่อผลิตเพลทคุณภาพสูง จำเป็นต้องใช้ทรายควอทซ์คุณภาพสูงเป็นวัตถุดิบ อันดับแรก ต้องเลือกแหล่งแร่ที่ดี จากนั้นแร่ควอทซ์ควรล้าง คัดแยก และขัดเงาเพื่อขจัดหินเบ็ดเตล็ด จากนั้นจึงบดหรือโม่ลูกและร่อนเพื่อให้ได้เป้าหมายที่กำหนด จำนวนเม็ดหรือผง แร่ควอทซ์คุณภาพสูงมากสามารถแตกได้โดยตรงโดยไม่ต้องดองเพื่อผลิตทรายละเอียด อย่างไรก็ตาม มีแหล่งแร่คุณภาพสูงน้อยลงเรื่อยๆ ในเกรดนี้ และแร่ควอทซ์ส่วนใหญ่ต้องการการดองในกระบวนการผลิตทรายเพื่อให้ได้แผ่นทรายคุณภาพสูง: สำหรับหินก้อนใหญ่ ให้ทำการดองแล้วบดเป็นทราย มีกรดตกค้างเล็กน้อยซึ่งมีผลเพียงเล็กน้อยต่อประสิทธิภาพของแผ่นหลัง หลังจากดองทรายให้แตกเป็นอนุภาคละเอียดแล้ว จะต้องกำจัดกรดที่ตกค้างออก มิฉะนั้น พื้นผิวแผ่นหินควอตซ์จะมีปัญหาเป็นสีเหลืองในภายหลัง

2. เทคโนโลยีการประมวลผลฟิลเลอร์ผงควอตซ์และข้อกำหนดของดัชนี

ผงควอตซ์แบ่งออกเป็นผงควอตซ์ธรรมดาและผงควอตซ์ดัดแปลง (นั่นคือผงควอตซ์ที่บำบัดด้วยสารลดแรงตึงผิว) ผงควอตซ์ดัดแปลงช่วยเพิ่มความเข้ากันได้กับเรซินและสามารถลดปริมาณเรซินได้

สารปรับสภาพพื้นผิวของผงควอทซ์ส่วนใหญ่เป็นสารเชื่อมต่อไซเลน มีสามวิธีหลักในการดัดแปลงพื้นผิวทางเคมี: การดัดแปลงแบบแห้ง, การดัดแปลงแบบเปียกและการดัดแปลงการเคลือบด้วยสารเคมี: การดัดแปลงแบบแห้งคือการเติมสารเจือจางจำนวนเล็กน้อยและสารบำบัดที่ทำจากไซเลนจะถูกเติมลงในผงควอตซ์ในรูปของสเปรย์ที่มีอุณหภูมิสูง - ความเร็วในการกวน การกระจายตัว และสภาวะอุณหภูมิที่กำหนด และวัสดุจะถูกระบายออกหลังจากการกวนเป็นระยะเวลาหนึ่ง

การดัดแปลงแบบเปียกคือการใช้ตัวปรับสภาพพื้นผิวที่เตรียมไว้และสารช่วยผสมเพื่อผสมและเตรียมของเหลวบำบัด เพื่อปรับเปลี่ยนพื้นผิวของผงทรายควอทซ์ภายใต้การกวนกระจายตัวและสภาวะอุณหภูมิที่กำหนด จากนั้นทำให้แห้งและทำให้แห้ง

การดัดแปลงการเจียรเชิงกลและการเคลือบด้วยสารเคมีหมายถึงการเพิ่มตัวปรับแต่งในกระบวนการของแรงเชิงกลหรือการเจียรแบบละเอียดและการเจียระไนแบบละเอียดพิเศษ และการปรับเปลี่ยนพื้นผิวของอนุภาคจะดำเนินการเมื่อขนาดอนุภาคของผงทรายควอทซ์ลดลง

เทคโนโลยีการปรับเปลี่ยนพื้นผิวของผงควอตซ์ในปัจจุบันล้าหลังการพัฒนาอุตสาหกรรมหินควอตซ์อย่างมาก ญาติสนิทของหินควอทซ์—หินแกรนิตเทียมประเภทเรซิน สารตัวเติมที่ใช้ในนั้น—ผงแคลเซียม เทคโนโลยีการปรับเปลี่ยนพื้นผิวในปัจจุบันมีความก้าวหน้าอย่างมาก และอัตราการดูดซับน้ำมันอาจต่ำกว่า 17% ในทางตรงกันข้าม ผงควอทซ์ หลังจากการดัดแปลง อัตราการดูดซึมน้ำมันของผงควอทซ์อยู่ที่ประมาณ 20% เป็นเวลานาน ซึ่งนำไปสู่การใช้เรซินที่สูงและต้นทุนที่สูงของแผ่นหินควอทซ์ และส่งผลเสียต่อคุณสมบัติบางอย่างของผลิตภัณฑ์สำเร็จรูปหินควอทซ์ - ค่าสัมประสิทธิ์การขยายตัว ความแข็ง ฯลฯ

ความขาวของผงควอตซ์ยิ่งสูง ราคายิ่งสูง และแผ่นหินควอตซ์ที่ผลิตได้มีความขาวสูง เกรดสูง และราคาสูง ยิ่งผงควอทซ์มีความโปร่งใสสูงเท่าใดราคาก็จะยิ่งสูงขึ้นเท่านั้น แผ่นควอตซ์ที่ผลิตขึ้นมีพื้นผิวที่ดีและมีเอฟเฟกต์สามมิติที่แข็งแกร่ง ซึ่งสามารถจำลองพื้นผิวของหินธรรมชาติได้ดีขึ้น

จำนวนตาข่ายผงควอตซ์ที่ใช้กันทั่วไปของผู้ผลิตแผ่นคือ: 100 ~ 200 ตาข่าย, 325 ตาข่าย (หรือ 400 ตาข่าย), 800 ตาข่าย, 1250 ตาข่าย ฯลฯ

วิธีการปรับพื้นผิวสามแบบสำหรับผงแบไรต์

แบไรท์เป็นแร่ซัลเฟตในระบบผลึกออร์ทอร์ฮอมบิก (orthorhombic) มีคุณสมบัติทางกายภาพและเคมีค่อนข้างคงที่ ไม่ละลายในน้ำและกรดไฮโดรคลอริก มีความหนาแน่นสูง บรรจุสารได้ดี ไม่เป็นพิษ ไม่เป็นแม่เหล็ก ดูดซับรังสีได้ง่าย ประสิทธิภาพทางแสงที่ดี และข้อดีอื่น ๆ มันเป็นผลิตภัณฑ์เคมีอนินทรีย์ที่สำคัญ ใช้กันอย่างแพร่หลายในปิโตรเคมี วัสดุก่อสร้าง พลาสติก สารเคลือบ ยาง ผ้าเบรกรถยนต์ และอุตสาหกรรมอื่น ๆ

ในปัจจุบัน วิธีที่มีประสิทธิภาพมากที่สุดคือการปรับเปลี่ยนพื้นผิวของแบไรท์ เพื่อให้ตัวดัดแปลงก่อตัวเป็นชั้นดูดซับหรือฟิล์มชั้นเดียวบนพื้นผิวของแบไรต์ เปลี่ยนลักษณะพื้นผิว และปรับปรุงการกระจายตัวและความเข้ากันได้กับอินทรียวัตถุ เพศ ขยายขอบเขตการนำไปใช้และเพิ่มมูลค่าเพิ่มของผลิตภัณฑ์

การปรับเปลี่ยนพื้นผิวของแร่แบไรท์และการนำไปใช้เป็นสารตัวเติมได้รับการศึกษาอย่างกว้างขวาง แต่ยังมีปัญหาสองประการในการดัดแปลงแบไรท์ที่ต้องศึกษาเพิ่มเติม หนึ่งคือการเลือกวิธีการดัดแปลงที่เหมาะสมและวิธีการดัดแปลงใหม่ ประการแรกคือการพัฒนาวิธีการถาวรเพื่อตอบสนองความต้องการของแบไรต์ประเภทต่างๆ และวัตถุที่ใช้งาน ประการที่สองคือการเพิ่มประสิทธิภาพของตัวดัดแปลงและการพัฒนาตัวปรับแต่งใหม่เพื่อตอบสนองความต้องการของผลิตภัณฑ์ที่มีประสิทธิภาพสูงขึ้น

ในปัจจุบัน วิธีการดัดแปลงแบไรต์ส่วนใหญ่รวมถึงวิธีการเคลือบผิวด้วยสารเคมี วิธีเคมีเชิงกล วิธีการสะสมทางเคมี และอื่นๆ

1. วิธีการเคลือบผิวด้วยสารเคมี

วิธีการเคลือบผิวด้วยสารเคมีเป็นวิธีการเคลือบตัวดัดแปลงอย่างสม่ำเสมอและเสถียรบนพื้นผิวของอนุภาคโดยการกระทำทางเคมี ซึ่งจะเป็นการเปลี่ยนลักษณะพื้นผิวของอนุภาค

กลไกการปรับเปลี่ยนการเคลือบทางเคมีบนพื้นผิวของแบไรท์: ตัวปรับพื้นผิวจะถูกดูดซับบนพื้นผิวของแบไรท์หรือทำปฏิกิริยากับกลุ่มไฮดรอกซิลบนพื้นผิวเพื่อสร้างพันธะเคมี เพื่อเคลือบแบไรท์แบบอินทรีย์ และใช้การผลักแบบสเตอริกหรือไฟฟ้าสถิต อันตรกิริยา ป้องกันการชนกันระหว่างอนุภาคและทำให้เกิดการรวมตัวกัน จึงช่วยปรับปรุงการกระจายตัวของแร่แบไรต์

2. วิธีกลเคมี

วิธีการทางกลเคมีส่วนใหญ่ใช้แรงเชิงกลเพื่อกระตุ้นพื้นผิวของอนุภาค และส่งเสริมปฏิกิริยาเคมีระหว่างอนุภาคและตัวดัดแปลงเพื่อให้ได้การเคลือบผิวของอนุภาค

กลไกการปรับเปลี่ยนทางเคมีเชิงกลของแร่แบไรต์: ส่วนใหญ่ใช้การบดแบบละเอียดพิเศษและแรงเชิงกลอื่น ๆ เพื่อกระตุ้นพลังงานที่ปราศจากพื้นผิวของอนุภาคผงอย่างตั้งใจ เพื่อเปลี่ยนโครงสร้างพื้นผิว โครงสร้างและประสิทธิภาพของผง และสร้างการบิดเบือนของตาข่ายและความคลาดเคลื่อน เพิ่มความว่องไวต่อปฏิกิริยาด้วยโมดิฟายเออร์ ปรับปรุงกิจกรรมของผงอย่างมาก และปรับปรุงความสม่ำเสมอของการกระจายอนุภาค และปรับปรุงส่วนต่อประสานระหว่างมันกับเมทริกซ์

กระบวนการดัดแปลงทางเคมีเชิงกลค่อนข้างง่าย ต้นทุนการผลิตต่ำ และมีการใช้กันอย่างแพร่หลายในการใช้งานจริง เหมาะอย่างยิ่งสำหรับแบไรต์ที่มีอนุภาคขนาดใหญ่ แต่สำหรับนาโนแบไรต์ที่มีอนุภาคขนาดเล็ก การดัดแปลงเชิงกลเชิงกลเชิงกลเพียงครั้งเดียวจะไม่ได้ผล ปรับปรุงเพิ่มเติมความสม่ำเสมอของการกระทำของผงและตัวดัดแปลงในกระบวนการดัดแปลงและลดปริมาณของตัวปรับแต่ง ปรับปรุงเอฟเฟกต์การเคลือบโดยรวมกับวิธีการดัดแปลงอื่น ๆ แนะนำอุปกรณ์ดัดแปลงใหม่เพื่อลดความซับซ้อนของกระบวนการ ลดการใช้พลังงาน และ ปรับปรุง การคุ้มครองสิ่งแวดล้อมของกระบวนการดัดแปลง เช่น: เจ็ตมิลล์ รังผึ้ง จะเป็นทิศทางการพัฒนาของการดัดแปลงเชิงกล

3. วิธีการสะสมทางเคมี

วิธีการสะสมสารเคมีคือการเพิ่มตัวดัดแปลงหรือสารตกตะกอนเพื่อทำปฏิกิริยาการตกตะกอนบนพื้นผิวของอนุภาค และหลังจากล้าง กรอง อบแห้ง ย่าง และขั้นตอนอื่นๆ ฟิล์มเคลือบจะก่อตัวขึ้นอย่างแน่นหนาบนพื้นผิวของอนุภาค จึงช่วยปรับปรุงคุณสมบัติทางแสง ไฟฟ้า และแม่เหล็กของอนุภาค ความร้อนและคุณสมบัติอื่นๆ

กลไกการดัดแปลงวิธีการตกตะกอนทางเคมีของแบไรต์: ส่วนใหญ่ผ่านปฏิกิริยาทางเคมีเพื่อฝากตัวดัดแปลงบนพื้นผิวแบไรต์เพื่อสร้างชั้นเคลือบอย่างน้อยหนึ่งชั้น การเคลือบนี้สามารถลดกิจกรรมที่พื้นผิวของอนุภาคและป้องกันไม่ให้เกิดการเกาะตัวกัน ปรับปรุงการกระจายตัวและความเสถียร ของแบไรต์ในสื่อต่างๆ วิธีนี้ส่วนใหญ่เหมาะสำหรับการดัดแปลงตัวปรับพื้นผิวอนินทรีย์ แต่กระบวนการเกิดปฏิกิริยานั้นไม่ง่ายที่จะควบคุมเพื่อให้ได้ชั้นเคลือบที่สม่ำเสมอ ดังนั้นจึงจำเป็นต้องสำรวจเพิ่มเติมเกี่ยวกับเงื่อนไขของกระบวนการและกลไกที่มีอิทธิพลซึ่งส่งผลต่อความสม่ำเสมอในการตกตะกอนในกระบวนการสะสมสารเคมี เพื่อปรับปรุงความสามารถในการควบคุมของกระบวนการ

เกี่ยวกับเทคโนโลยีการจัดประเภทผงละเอียดพิเศษ

ผงละเอียดพิเศษไม่ได้เป็นเพียงพื้นฐานสำหรับการเตรียมวัสดุโครงสร้างเท่านั้น แต่ยังเป็นวัสดุที่มีหน้าที่พิเศษอีกด้วย ต้องระบุฟิลด์ ด้วยการใช้ผงละเอียดพิเศษในอุตสาหกรรมสมัยใหม่มากขึ้นเรื่อย ๆ ตำแหน่งของเทคโนโลยีการจำแนกผงในกระบวนการผลิตผงจึงมีความสำคัญมากขึ้นเรื่อย ๆ

1. ความหมายของการจัดหมวดหมู่

ในกระบวนการทำให้เป็นผง ผงเพียงบางส่วนเท่านั้นที่เป็นไปตามข้อกำหนดด้านขนาดอนุภาค หากผลิตภัณฑ์ที่ครบตามข้อกำหนดไม่ถูกแยกให้ทันเวลา แล้วนำมาบดรวมกันกับผลิตภัณฑ์ที่ไม่ตรงตามข้อกำหนดขนาดอนุภาค จะทำให้เกิดการสูญเสียพลังงานและบดขยี้ผลิตภัณฑ์บางอย่างมากเกินไป .

นอกจากนี้ หลังจากที่อนุภาคได้รับการขัดเกลาในระดับหนึ่งแล้ว ปรากฏการณ์ของการบดอัดและการเกาะตัวกันจะปรากฏขึ้น และแม้กระทั่งกระบวนการบดย่อยก็จะเสื่อมลงเนื่องจากการรวมตัวกันของอนุภาคที่ใหญ่ขึ้น ด้วยเหตุนี้ ในกระบวนการเตรียมผงละเอียดพิเศษ จึงจำเป็นต้องจัดประเภทผลิตภัณฑ์ ด้านหนึ่ง ขนาดอนุภาคของผลิตภัณฑ์ถูกควบคุมให้อยู่ในช่วงการกระจายที่ต้องการ จากนั้นบดเพื่อปรับปรุงประสิทธิภาพการบดและลดการใช้พลังงาน

ด้วยการปรับปรุงความละเอียดของผงที่ต้องการและผลผลิตที่เพิ่มขึ้น ความยากของเทคโนโลยีการจำแนกประเภทจึงสูงขึ้นเรื่อยๆ ปัญหาของการจำแนกประเภทผงกลายเป็นกุญแจสำคัญในการจำกัดการพัฒนาเทคโนโลยีผง และเป็นหนึ่งในเทคโนโลยีพื้นฐานที่สำคัญที่สุดในเทคโนโลยีผง หนึ่ง. ดังนั้นการวิจัยเกี่ยวกับเทคโนโลยีและอุปกรณ์การจัดประเภทผงละเอียดพิเศษจึงมีความจำเป็นอย่างยิ่ง

2. หลักการจำแนกประเภท

การจำแนกประเภทในความหมายอย่างกว้างคือการแบ่งอนุภาคออกเป็นส่วนๆ โดยใช้ลักษณะต่างๆ ของขนาดอนุภาค ความหนาแน่น สี รูปร่าง องค์ประกอบทางเคมี อำนาจแม่เหล็ก และกัมมันตภาพรังสี การจำแนกประเภทในความหมายแคบขึ้นอยู่กับข้อเท็จจริงที่ว่าอนุภาคที่มีขนาดอนุภาคต่างกันอยู่ภายใต้แรงเหวี่ยง แรงโน้มถ่วง แรงเฉื่อย ฯลฯ ในตัวกลาง (โดยปกติคืออากาศและน้ำ) ทำให้เกิดวิถีการเคลื่อนที่ที่แตกต่างกัน เพื่อให้ตระหนักถึง การจำแนกอนุภาคที่มีขนาดอนุภาคต่างๆ

๓. การจำแนกลักษณนาม

ตามสื่อที่ใช้สามารถแบ่งออกเป็นประเภทแห้ง (สื่อคืออากาศ) และประเภทเปียก (สื่อคือน้ำหรือของเหลวอื่น ๆ ) ลักษณะเฉพาะของการจำแนกประเภทแห้งคือใช้อากาศเป็นของไหลซึ่งค่อนข้างถูกและสะดวก แต่มีข้อเสีย 2 ประการ หนึ่งคือก่อให้เกิดมลพิษทางอากาศได้ง่าย และอีกประการหนึ่งคือความแม่นยำในการจำแนกประเภทไม่สูง การจำแนกประเภทเปียกใช้ของเหลวเป็นสื่อในการจำแนกประเภท และมีปัญหาหลังการประมวลผลมากมาย กล่าวคือ ผงที่ถูกจำแนกจำเป็นต้องถูกทำให้แห้ง แห้ง กระจายตัว และบำบัดน้ำเสีย ฯลฯ แต่ก็มีลักษณะของความแม่นยำในการจำแนกสูง และไม่มีฝุ่นระเบิด

ขึ้นอยู่กับว่ามันมีชิ้นส่วนที่เคลื่อนไหวหรือไม่ มันสามารถแบ่งออกเป็นสองประเภท:

(1) ลักษณนามสถิต: ไม่มีส่วนเคลื่อนที่ในลักษณนาม เช่น ลักษณนามแรงโน้มถ่วง ลักษณนามความเฉื่อย ไซโคลนคั่น ลักษณนามการไหลของอากาศแบบก้นหอย และ ลักษณนามเจ็ต เป็นต้น ลักษณนามประเภทนี้มีโครงสร้างเรียบง่าย ไม่ต้องใช้กำลัง และ มีต้นทุนการดำเนินงานต่ำ การดำเนินการและการบำรุงรักษาสะดวกกว่า แต่ความแม่นยำในการจำแนกประเภทไม่สูง ดังนั้นจึงไม่เหมาะสำหรับการจำแนกประเภทที่มีความแม่นยำ

(2) ลักษณนามไดนามิก: มีชิ้นส่วนที่เคลื่อนไหวในลักษณนาม ส่วนใหญ่หมายถึงลักษณนามกังหันต่างๆ ลักษณนามชนิดนี้มีโครงสร้างซับซ้อน ต้องใช้กำลัง และใช้พลังงานมาก แต่มีความแม่นยำในการจำแนกสูง และปรับขนาดอนุภาคของลักษณนามได้ง่าย ตราบเท่าที่ปรับความเร็วในการหมุนของใบพัด ขนาดของอนุภาคในการตัดของลักษณนามสามารถเปลี่ยนแปลงได้ ซึ่งเหมาะสำหรับการจำแนกประเภทที่มีความแม่นยำ

การใช้ผงวอลลาโทไนท์ที่ใช้งานอยู่

ผงวอลลาสโทไนต์ที่ใช้งานอยู่เป็นผงสีขาวละเอียดและอ่อนนุ่ม ความแตกต่างจากผงวอลลาโทไนท์ธรรมดาคือชั้นของสบู่กรดไขมันถูกดูดซับบนพื้นผิวของอนุภาค ซึ่งทำให้มีประสิทธิภาพการกระตุ้นคอลลอยด์ และความหนาแน่นสัมพัทธ์ต่ำกว่าวอลลาสโทไนท์ธรรมดา (ประมาณ 2.3-2.5) กระบวนการผลิตโดยพื้นฐานแล้วเหมือนกับผงวอลลาโทไนท์ทั่วไป ยกเว้นว่ามีการเพิ่มกระบวนการปรับสภาพพื้นผิว

ช่วงการใช้งาน: ผง Wollastonite หลังจากการเปิดใช้งานที่อุณหภูมิสูงมีช่วงการใช้งานที่กว้าง และมีการใช้กันอย่างแพร่หลายในยางธรรมชาติ ยางสังเคราะห์ อีพอกซีเรซิน ฟีนอลเรซิน เทอร์โมพลาสติกโพลีเอสเตอร์ โพลีเอสเตอร์เทอร์โมเซตติง โพลีโอเลฟิน โพลีโพรพิลีน โพลีเอทิลีน โพลีไวนิลคลอไรด์ , เครื่องหนัง, ไนลอน, เหล็กแก้ว, เซรามิกส์, สีและสารเคลือบ และอุตสาหกรรมอื่นๆ รูปร่างของมันสามารถแทนที่สารที่เป็นอันตราย เช่น แร่ใยหินและใยแก้ว มันสามารถแทนที่ไททาเนียมไดออกไซด์ราคาแพงบางชนิด และแทนที่ลิโทโพน 30% ในสีได้ ข้อได้เปรียบของผงวอลลาโทไนท์ที่เปิดใช้งานเองซึ่งมีซิลิกอนไดออกไซด์สามารถทดแทนคาร์บอนแบล็คขาวได้ 50%-80% Wollastonite มีรูปร่างคล้ายเข็มและมีความแวววาวเหมือนแก้วสีขาว และถูกนำไปใช้กับอุตสาหกรรมต่างๆ มีชื่อเสียงด้านผงชูรสทางอุตสาหกรรม

ผงวอลลาโทไนท์ที่ใช้งานในอุตสาหกรรมยาง: ประการแรกสามารถลดต้นทุนการผลิตของผลิตภัณฑ์และเพิ่มความหนาแน่นรวม ที่สำคัญกว่านั้น มันสามารถปรับปรุงประสิทธิภาพที่ครอบคลุมของผลิตภัณฑ์ในฐานะตัวเติมการทำงาน เช่นการเสริมความแข็งแกร่งและการเสริมกำลังผลิตภัณฑ์ การปรับสภาพของเหลวของยางและความเป็นพลาสติกของการผสม การป้องกันการหดตัว คุณสมบัติของพื้นผิว ฯลฯ สามารถปรับปรุงคุณสมบัติทางเคมีของผลิตภัณฑ์ยาง เช่น ลดการซึมผ่าน เปลี่ยนการสะท้อนของส่วนต่อประสาน ต้านทานน้ำและทนต่อสภาพอากาศ สารหน่วงไฟ ทนน้ำมัน สีและความทึบ นอกจากนี้ยังสามารถปรับปรุงความต้านทานความร้อนและฉนวนไฟฟ้าของผลิตภัณฑ์ เพิ่มอุณหภูมิการบิดเบือนความร้อนของผลิตภัณฑ์ ลดความร้อนจำเพาะและเพิ่มการนำความร้อน สามารถแทนที่คาร์บอนแบล็คสีขาวได้ และคุณสมบัติหลักของผลิตภัณฑ์ได้รับการปรับปรุงในระดับที่แตกต่างกัน เช่น ความแข็ง การยืดตัว ความแข็งแรงแตกหัก การเสียรูปถาวร และการสึกหรอตามปริมาตร เป็นต้น เหนือกว่าคาร์บอนแบล็คสีขาว มีผลเสริมที่ดีมาก เหมาะอย่างยิ่งสำหรับผลิตภัณฑ์ที่ทนต่อการสึกหรอสูง เช่น รองเท้ายางและยางรถยนต์

วอลลาโทไนท์ที่ใช้งานอยู่ในผลิตภัณฑ์สีและสารเคลือบบางประเภท: แทนที่ส่วนของลิโทโพนและไททาเนียมไดออกไซด์เพื่อปรับปรุงการไหลของสารเคลือบ รูปร่างอนุภาคของวอลลาสโตไนท์เป็นสารแขวนลอยที่ดีสำหรับการเคลือบ สารเพิ่มคุณภาพสำหรับสีสะอาดที่มีโหลดสูงเนื่องจากการดูดซับน้ำมันต่ำ ปริมาณการใช้สารยึดติดลดลง ดังนั้นต้นทุนการเคลือบจึงลดลงอย่างมาก ธรรมชาติที่เป็นด่างของวอลลาโทไนท์เหมาะมากสำหรับการเคลือบโพลีไวนิลอะซีเตต เพื่อให้สามารถกระจายสีได้อย่างสม่ำเสมอ มันสามารถเชื่อมต่อเม็ดสีที่เหมาะกับสื่อที่เป็นกรด และยังสามารถทำเป็นสีเคลือบสีสดใสได้อีกด้วย พื้นผิวมีการกระจายสม่ำเสมอและประสิทธิภาพการพ่นที่ดี เป็นสารตัวเติม มันสามารถปรับปรุงความต้านทานการกัดกร่อนของการเคลือบใหม่ เหมาะสำหรับการเคลือบผิวสูตรน้ำ เช่น โพลีไวนิลฟอร์มัล และยังสามารถใช้กับสีเกรดต่ำ สีเคลือบระดับกลาง สีเคลือบตีเส้นถนน เคลือบกันเสียง สารเคลือบกันไฟ, สารเคลือบแอสฟัลต์สามารถทดแทนแร่ใยหินได้ ผงวอลลาสโตไนท์สามารถใช้เป็นสารเสริมแรงในสีที่ทำความสะอาดตัวเองได้ สามารถใช้ในเคลือบอัลคิดสีขาวเพื่อแทนที่ส่วนของไททาเนียมไดออกไซด์ ผงวอลลาสโตไนท์หลังการชุบผิวด้วยไซเลนสามารถใช้ในสีรองพื้นอีพ็อกซี่เอสเทอร์ไอรอนเรดและสีรองพื้นไอรอนเรดอัลคิดเพื่อแทนที่แป้งฝุ่น แบเรียมซัลเฟตที่ตกตะกอน และซิงค์ออกไซด์ที่หลอมละลายทั้งหมด

การประยุกต์ใช้เทคโนโลยีการบดละเอียดแบบละเอียดในอุตสาหกรรมอาหาร

เทคโนโลยีการบดละเอียดแบบละเอียดคือการใช้วิธีพลังงานเชิงกลหรือของไหลในการบดวัสดุ และขนาดอนุภาคถึงระดับไมครอน เพื่อให้โครงสร้างและพื้นที่ผิวของวัสดุเปลี่ยนไป ผนังเซลล์ของพืชสามารถถูกทำลายได้ด้วยเทคโนโลยีการบดแบบละเอียดพิเศษ เพื่อให้สามารถปลดปล่อยสารที่มีประสิทธิภาพในเซลล์ได้อย่างรวดเร็ว การบดละเอียดแบบละเอียดสามารถแบ่งออกเป็นการบดแบบแห้งและการบดแบบเปียก ตามหลักการบดที่แตกต่างกัน การบดแบบแห้งประกอบด้วยประเภทการไหลของอากาศ ประเภทการสั่นสะเทือนความถี่สูง ประเภทการบดลูกหมุน (แท่ง) ประเภทการตอก และประเภทการบดตัวเอง ; มีเครื่องบดคอลลอยด์และโฮโมจิไนเซอร์สำหรับการบดแบบเปียก

การประยุกต์ใช้เทคโนโลยีการบดละเอียดแบบละเอียดในอุตสาหกรรมอาหาร

1. การแปรรูปน้ำอัดลม

ในปัจจุบัน น้ำอัดลมที่ได้รับการพัฒนาโดยใช้เทคโนโลยี airflow micro-grinding ได้แก่ ชาผง เครื่องดื่มแข็งจากถั่ว และเครื่องดื่มเสริมแคลเซียมที่มีผงกระดูกละเอียดเป็นพิเศษ วัฒนธรรมชามีประวัติศาสตร์อันยาวนานในประเทศจีน หากใบชาถูกทำให้เป็นชาผง (ที่มีขนาดอนุภาคน้อยกว่า 5 ไมครอน) ที่อุณหภูมิห้องและในสภาวะแห้ง อัตราการดูดซึมสารอาหารของร่างกายมนุษย์จะดีขึ้นได้ การเพิ่มผงชาลงในอาหารอื่น ๆ ยังสามารถพัฒนาผลิตภัณฑ์ชาใหม่ ๆ ได้อีกด้วย

2. การแปรรูปผักและผลไม้

ผักจะถูกบดเป็นผงไมโครเพสต์ที่อุณหภูมิต่ำ ซึ่งไม่เพียงแต่รักษาคุณค่าทางอาหาร แต่ยังทำให้ไฟเบอร์มีรสชาติดีขึ้นด้วยการทำไมโครไนซ์ เช่น ผงใบโลควอท, ผงใบมันเทศ, ผงใบหม่อน, ผงใบแปะก๊วย, ผงโปรตีนถั่ว, ผงดอกมะลิ, เกสรกุหลาบ, ผงชะเอมเทศ, ผงผักอบแห้ง, ผงพริก ฯลฯ นอกจากนี้ยังสามารถบดแบบละเอียดได้ ใช้ในการเตรียมผงฟักทอง ผงกระเทียม ผงขึ้นฉ่าย ฯลฯ

3. การแปรรูปเมล็ดพืชและน้ำมัน

การเติมผงรำข้าวสาลีบดละเอียดพิเศษ ผงถั่วเหลืองขนาดเล็ก ฯลฯ ลงในแป้งสามารถทำให้เป็นแป้งที่มีเส้นใยสูงหรือโปรตีนสูงได้ ถั่วเหลืองถูกแปรรูปเป็นผงนมถั่วเหลืองหลังจากการบดแบบละเอียดซึ่งสามารถขจัดกลิ่นคาวได้ ถั่วเขียว ถั่วแดง และถั่วอื่นๆ นอกจากนี้ยังสามารถนำไปทำเป็นเต้าเจี้ยวคุณภาพสูง นมถั่วเหลือง และผลิตภัณฑ์อื่นๆ ได้หลังจากการบดแบบละเอียด ข้าว ข้าวสาลี และเมล็ดธัญพืชอื่นๆ ถูกแปรรูปเป็นผงขนาดพิเศษไมครอนเนื่องจากขนาดอนุภาคที่ละเอียดและการกระตุ้นของแป้งสถานะพื้นผิว อาหารที่ทำโดยการเติมหรือผสมมีประสิทธิภาพการประมวลผลที่ยอดเยี่ยม และทำให้สุกง่าย มีกลิ่นและรสชาติที่ดี

4. การแปรรูปผลิตภัณฑ์สัตว์น้ำ

สาหร่ายสไปรูลิน่า เคลป์ ไข่มุก เต่า กระดูกอ่อนปลาฉลาม และผงละเอียดอื่นๆ มีข้อดีที่ไม่เหมือนใคร Yang Jun บดกระดองเต่าให้ละเอียดเป็นพิเศษจนเหลือน้อยกว่า 10 μm การทดลองในสัตว์แสดงให้เห็นว่าสัตว์เหล่านี้เพิ่มการดูดซึมแคลเซียมและเพิ่มความสามารถในการควบคุมภูมิคุ้มกัน

5. การแปรรูปอาหารตามหน้าที่

6. การปรุงรส

การบดแบบละเอียดพิเศษสามารถบดเครื่องปรุงรสแบบดั้งเดิม (ส่วนใหญ่เป็นเครื่องเทศ) ให้ละเอียดเป็นอนุภาคละเอียดพิเศษที่มีขนาดอนุภาคสม่ำเสมอและกระจายตัวได้ดี เมื่อขนาดอนุภาคลดลง ความลื่นไหล ความสามารถในการละลาย และอัตราการดูดซึมจะเพิ่มขึ้น และรูพรุนขนาดใหญ่ทำให้กลิ่นหอมที่บรรจุอยู่ในโพรงอากาศคงอยู่ได้นาน ดังนั้นกลิ่นและรสชาติของผงปรุงรสชั้นเลิศจึงเข้มข้น บริสุทธิ์ และ อร่อย. นอกจากนี้ยังดีกว่าเหมาะสำหรับการผลิตอาหารสำเร็จรูปและอาหารสะดวกซื้อ Sun Junshe และคนอื่นๆ บดเครื่องปรุงรสอย่างประณีต ราชาเนื้อตุ๋น เครื่องเทศ 13 ชนิด และผงยี่หร่า ให้ได้ขนาด 10-25 ไมโครเมตร ซึ่งช่วยปรับปรุงสี กลิ่น รสชาติ และลักษณะการแปรรูปของอาหาร

7. การแปรรูปกระดูกป่นสด (โคลน) ของผลิตภัณฑ์ปศุสัตว์และสัตว์ปีก

อาหารผงเนื้อสีเขียวค่อยๆกลายเป็นจุดร้อนในตลาด กระดูกสดสำหรับปศุสัตว์และสัตว์ปีกต่างๆ ไม่เพียงแต่อุดมด้วยโปรตีนและฟอสโฟลิปิดเท่านั้น แต่ยังมีแคลเซียม เหล็ก วิตามิน และสารอาหารอื่นๆ สูงอีกด้วย หากกระดูกสดถูกบดหลายขั้นตอนเป็นกระดูกบดละเอียดพิเศษหรือทำให้แห้งเป็นกระดูกป่นด้วยเทคโนโลยีการบดละเอียดพิเศษของกระแสลม สารอาหารจะคงอยู่ได้มากกว่า 95% และเพิ่มอัตราการดูดซึม

8. การแปรรูปไอศกรีมของผลิตภัณฑ์อาหารเย็น

ผงละเอียดพิเศษสามารถใช้เป็นสารเพิ่มความคงตัว สารตัวเติม สารปรุงแต่งรสชาติ สารยึดเกาะทางโภชนาการ และสารป้องกันการแข็งตัวของไอศกรีม เครื่องดื่มเย็นเพื่อสุขภาพสามารถพัฒนาได้โดยใช้วัตถุดิบชั้นดีที่ใช้ได้ทั้งยาและอาหาร

ข้อดีของฟลูอิไดซ์เบดเจ็ตมิลล์

นับตั้งแต่การกำเนิดของอุปกรณ์กัดและคัดเกรดแบบเจ็ทในช่วงทศวรรษที่ 1930 ประเภทต่างๆ ได้รับการปรับปรุงอย่างต่อเนื่องและปรับปรุงโครงสร้างอย่างต่อเนื่อง เบด (ออนสเปรย์) เจ็ทมิลล์ ฯลฯ

ฟลูอิไดซ์เบดเจ็ตมิลล์เป็นรุ่นใหม่ที่ถูกนำมาใช้ในช่วงปลายทศวรรษ 1970 และต้นทศวรรษ 1980 มีลักษณะการใช้พลังงานต่ำ การสึกหรอน้อย มลพิษต่ำ เสียงต่ำ ขนาดอนุภาคละเอียด และการกระจายตัวสม่ำเสมอ ฯลฯ ใช้ในเรซินสังเคราะห์ ฟีนอล การผลิตเรซิน PVC เม็ดสีและสีย้อม ผงเคลือบ ข้อต่อ ยา, เครื่องสำอาง, เซรามิกขั้นสูง, ผงแม่เหล็ก, สารกัดกร่อน, ผงโลหะ, อาหาร, เครื่องเทศ, กรดสเตียริก, ไขมัน, ไข, ผงแร่, ยาฆ่าแมลงและผงเปียกถูกนำมาใช้กันอย่างแพร่หลายใน

โรงสีฟลูอิไดซ์เบดเบดจะซ้อนทับการไหลของเจ็ตในทิศทางเดียวและการไหลของเจ็ตสวนกลับ และการไหลของเจ็ตในทิศทางเดียวจะเข้าสู่ห้องบดผ่านหัวฉีด จะเกิดสนามไหลย้อนกลับที่มีศูนย์กลางขึ้นในพื้นที่การบด และวัสดุที่ถูกบดจะถูกทำให้เป็นของเหลวภายใต้การกระทำของความแตกต่างของแรงดัน ฟลูอิไดเซชันหมายถึงการขยายตัวของอนุภาคเบดที่ความเร็ววิกฤตของฟลูอิไดเซชันในสนามการไหล และอนุภาคของแข็งในเบดจะมีลักษณะการไหลของของไหล

วัสดุที่ถูกบดในพื้นที่บดจะถูกเร่งในสนามการไหลสวนทางด้วยความเร็วสูง และแรงกระแทก การชน การเสียดสี และแรงเฉือนอย่างรุนแรงจะถูกสร้างขึ้นที่จุดตัดของไอพ่นจากหัวฉีดแต่ละอัน ส่งผลให้เกิดการบดวัสดุ วัสดุที่บดแล้วจะสร้างกระแสลมขึ้นรอบจุดตัด และวัสดุจะถูกนำไปที่เครื่องคัดแยกแบบกังหันแนวนอนด้านบนเพื่อการจำแนกประเภทโดยอัตโนมัติ อนุภาคผงที่ตรงตามข้อกำหนดจะถูกเลือกโดยเครื่องคัดแยก จากนั้นจึงรวบรวมโดยไซโคลน อนุภาคหยาบจะเลื่อนกลับไปที่ห้องบดตามผนังและทำการบดต่อไปจนกว่าจะแยกออกจากกัน ดังนั้น ผงที่มีการกระจายตัวได้ดีและการกระจายขนาดอนุภาคที่แคบสามารถหาได้จากการทำให้เป็นผงและการบำบัดจำแนกประเภทของฟลูอิไดซ์เบดเจ็ตมิลล์

(1) เปลี่ยนไลน์และการบดกระแทกพื้นผิวของโรงสีเจ็ทแบบดั้งเดิมเป็นการบดอัดสามมิติของพื้นที่ และใช้ประโยชน์อย่างเต็มที่จากการไหลของอากาศความเร็วสูงที่เกิดจากการกระแทกของเจ็ทในการไหลของวัสดุในห้องบด เพื่อให้พื้นที่การบดมีลักษณะคล้ายกับสถานะของฟลูอิไดซ์ การบดอัดที่เป็นของแข็งและก๊าซที่ดีเยี่ยมและเอฟเฟกต์การไหลของการไหลเวียนอย่างช้าๆ ซึ่งช่วยปรับปรุงประสิทธิภาพของการบดอัดแรงกระแทกและการใช้พลังงานอย่างครอบคลุม เมื่อเทียบกับวิธีดั้งเดิมอื่นๆ การใช้พลังงานจะลดลงโดยเฉลี่ย 30-40%

(2) เนื่องจากพื้นที่บดอัดและสายพานการไหลของของแข็งก๊าซถูกวางไว้ในพื้นที่ตรงกลางของห้องบด จึงหลีกเลี่ยงผลกระทบและการเสียดสีของวัสดุที่ขับเคลื่อนโดยการไหลของอากาศความเร็วสูงบนผนังของห้องบด และปัญหาการสึกหรอที่ร้ายแรงที่สุดในการบดกระแทกแบบเจ็ตได้รับการปรับปรุงและลดลงอย่างมาก ศักยภาพของวัสดุที่จะปนเปื้อน;

(3) ใช้ก๊าซป้องกันเช่นไนโตรเจนบริสุทธิ์สูงหรืออาร์กอนเป็นสื่อกลางในการทำงานเพื่อป้องกันการเกิดออกซิเดชัน และการทำงานแบบวงปิดมีการใช้ก๊าซต่ำและลดต้นทุน

(4) ไม่มีฝุ่นฟุ้งกระจายระหว่างการทำงานแบบวงปิดทั้งหมด ไม่มีมลพิษต่อสิ่งแวดล้อม และไม่เป็นอันตรายต่อร่างกายมนุษย์

(5) หลังจากการกัดแบบเจ็ท กิจกรรมของผงจะเพิ่มขึ้น พลังงานของการไหลของไอพ่นความเร็วสูงในกระบวนการบดและจำแนกประเภทของโรงสีเจ็ทไม่เพียงทำให้อนุภาคได้รับผลกระทบและถูกบดอัดเท่านั้น แต่ยังเปลี่ยนโครงสร้างภายในของอนุภาคโดยเฉพาะอย่างยิ่งสถานะพื้นผิวได้ในระดับหนึ่ง พลังงานของการไหลของก๊าซจะขจัดอะตอมหรือไอออนออกจากโครงตาข่ายของอนุภาค ทำให้เกิดการสูญเสียเชิงกลของโครงสร้างผลึก ด้วยวิธีนี้ ในขณะที่วัสดุผงถูกบดละเอียดเป็นพิเศษ พลังงานพื้นผิวหรือพลังงานภายในของอนุภาคจะเพิ่มขึ้น และกิจกรรมของอนุภาคก็เพิ่มขึ้น การเพิ่มกิจกรรมของอนุภาคไม่เพียงเป็นประโยชน์ต่อปฏิกิริยาเคมีเท่านั้น แต่ยังเป็นประโยชน์ต่อการดูดซับและการเคลือบผิวของอนุภาคอีกด้วย

(6) ขนาดอนุภาคของผลิตภัณฑ์ดี ผลผลิตมีขนาดใหญ่ และเหมาะสำหรับการผลิตขนาดใหญ่ ความแม่นยำในการจำแนกขนาดอนุภาคสูง ดังนั้นการกระจายขนาดอนุภาคของผลิตภัณฑ์จึงแคบ และขนาดอนุภาคของผลิตภัณฑ์ยังปรับขนาดได้ง่ายอีกด้วย