คุณสมบัติตัวเร่งปฏิกิริยาและพาหะของแร่อโลหะและการประหยัดพลังงานและลดคาร์บอน

แร่อโลหะ (วัสดุ) ถูกใช้เป็นตัวเร่งปฏิกิริยาในกระบวนการผลิตทางอุตสาหกรรม รวมถึงตัวเร่งปฏิกิริยาเคมีและตัวเร่งปฏิกิริยาโฟโตเคมีหรือตัวพา เพื่อเร่งกระบวนการเกิดปฏิกิริยาเนื่องจากคุณสมบัติต่างๆ เช่น การแลกเปลี่ยนไอออนบวก ความพรุน พื้นที่ผิวขนาดใหญ่ และพื้นผิวที่ไม่อิ่มตัว พันธะเคมี , ปรับปรุงความบริสุทธิ์ของผลิตภัณฑ์หรือประสิทธิภาพการผลิต ฯลฯ และบรรลุวัตถุประสงค์ในการประหยัดพลังงาน ลดการใช้ และลดคาร์บอน

ตัวอย่างเช่น ดินขาว ซีโอไลต์ กัมมันต์เคลย์ ฯลฯ ถูกใช้เป็นตัวเร่งปฏิกิริยาและตัวพา แร่ธาตุบางชนิดที่มีคุณสมบัติเซมิคอนดักเตอร์มีคุณสมบัติโฟโตคะทาไลติกที่ยอดเยี่ยม ไม่เพียงแต่มีการย่อยสลายด้วยโฟโตคะทาไลต์ของขยะอินทรีย์และฤทธิ์ต้านแบคทีเรียเท่านั้น แต่ยังสามารถเร่งปฏิกิริยาโฟโตคะตะไลซ์น้ำภายใต้การกระทำของพลังงานแสงอาทิตย์ได้อีกด้วย , CO2 ให้เป็นไฮโดรเจน มีเทน และเชื้อเพลิงอื่นๆ

การเร่งปฏิกิริยาทางเคมีใช้ตัวเร่งปฏิกิริยาที่เปลี่ยนอัตราของปฏิกิริยาเคมีระหว่างการกระทำของสารตั้งต้นโดยไม่ปรากฏในผลิตภัณฑ์ ส่วนประกอบที่ออกฤทธิ์สามารถเป็นสารเดี่ยวหรือสารหลายตัว

ตัวเร่งปฏิกิริยาจากแร่ธาตุคือสารที่ดูดซับได้ตามธรรมชาติและมีกิจกรรมการเร่งปฏิกิริยาบางอย่าง สามารถใช้ในสภาพแวดล้อมที่มีอุณหภูมิสูงและเป็นกรด-ด่างสูง และมักใช้เป็นตัวเร่งปฏิกิริยา ที่พบได้ทั่วไป ได้แก่ ดินขาว เบนโทไนท์ ไดอะตอมไมต์ ซีโอไลต์ อัตตาปุลกิต เซปิโอไลต์ ฯลฯ และผลิตภัณฑ์กระตุ้นปฏิกิริยาที่ดัดแปลง เช่น ดินขาวกัมมันต์กรด ดินเหนียวกัมมันต์ ซีโอไลต์ 4A หรือ 5A เป็นต้น

เทคโนโลยีโฟโตคะตาไลติกเป็นเทคโนโลยีใหม่ที่สามารถใช้พลังงานแสงอาทิตย์เพื่อการผลิตพลังงานสะอาด การควบคุมมลภาวะต่อสิ่งแวดล้อม และการแปลงก๊าซคาร์บอนไดออกไซด์ หลายสาขามีโอกาสกว้าง ตัวอย่างเช่น ในการผลิตโฟโตคะตาไลติกไฮโดรเจน พลังงานแสงอาทิตย์สามารถนำมาใช้เพื่อเปลี่ยนน้ำให้เป็นไฮโดรเจนและออกซิเจน ในการสังเคราะห์โฟโตคะตาไลติก คาร์บอนไดออกไซด์สามารถเปลี่ยนเป็นเชื้อเพลิง เช่น มีเทนและเมทานอล การประยุกต์ใช้เทคโนโลยีทั้งสองนี้ในอุตสาหกรรมสามารถลดการใช้พลังงานและแร่ธาตุได้อย่างมาก การใช้ประโยชน์จึงช่วยลดการปล่อยก๊าซคาร์บอนไดออกไซด์ มีโอกาสประยุกต์ใช้อย่างกว้างขวางในการแก้ปัญหาสำคัญ เช่น การขาดแคลนพลังงานทั่วโลกและการลดการปล่อยก๊าซคาร์บอนไดออกไซด์

อะนาเทสที่ผลิตตามธรรมชาติ รูไทล์ เบอร์เนสไซต์ เฮมาไทต์ เกอเอไทต์ ฯลฯ ล้วนมีความสามารถในการโฟโตคะตาไลต์ที่แน่นอน ในขณะที่มอนต์มอริลโลไนต์ ไดอะตอมไมต์ ดินขาว ผงไมกา ภูเขาไฟธรรมชาติ และเพอร์ไลต์ขยายตัวมีคุณสมบัติที่ยอดเยี่ยม เช่น พื้นที่ผิวขนาดใหญ่ การดูดซับที่แข็งแกร่ง การหลวม และ มีรูพรุน ทนต่ออุณหภูมิสูง ทนกรดและด่าง ฯลฯ และมักใช้เป็นตัวพาสำหรับโฟโตคะตะลิสต์

การใช้รูไทล์เป็นวัสดุโฟโตคะตาไลติกในการบำบัดน้ำเสียที่มีสีย้อมเอโซมีผลทั้งการดูดซับและการย่อยสลายด้วยโฟโตคะตาไลติก และอนุภาคนาโนที่ออกฤทธิ์ด้วยโฟโตคะตาไลติก เช่น แอนาเทส TiO2, C3N4 และเพอร์รอฟสไคต์ จะถูกโหลดบนมอนต์มอริลโลไนต์และไดอะตอมไมต์ ผงไมกา ฯลฯ ไม่เพียงเท่านั้น เพิ่มการกระจายตัวและพื้นที่ผิวเฉพาะของส่วนประกอบที่ใช้งาน ซึ่งจะช่วยปรับปรุงประสิทธิภาพของโฟโตคะตาไลติก แต่ยังอำนวยความสะดวกในการกู้คืนและการนำโฟโตคะตะลิสต์คอมโพสิตกลับมาใช้ใหม่ในกระบวนการบำบัดน้ำเสียจากโรงงานอุตสาหกรรม

"ฟิล์มแร่" ที่กระจายอยู่ทั่วไปบนชั้นบนสุดของผืนดินถือเป็นวงกลมที่ใหญ่เป็นอันดับสี่ของโลก และเป็นระบบแปลงโฟโตอิเล็กทริกตามธรรมชาติ อุดมไปด้วยแร่เบอร์เนสไซต์ เฮมาไทต์ เกอเอไทต์ อะนาเทส รูไทล์ และแร่ธาตุเซมิคอนดักเตอร์อื่นๆ มีความสามารถในการตอบสนองต่อแสงแดดได้ดี ประสิทธิภาพการแปลงโฟโตอิเล็กทริกที่เสถียร ละเอียดอ่อน และระยะยาว และแปลงพลังงานแสงอาทิตย์เป็นโฟโตอิเล็กตรอนของแร่ธาตุภายใต้การแผ่รังสีของแสงแดด พลังงานไม่เพียงแต่ผลิตออกซิเจนเท่านั้น และไฮโดรเจนโดยการแยกน้ำด้วยโฟโตคะตาไลติก แต่ยังส่งเสริมการเปลี่ยนคาร์บอนไดออกไซด์ในชั้นบรรยากาศและน้ำให้เป็นแร่ธาตุคาร์บอเนต

จะเห็นได้ว่าแร่ธาตุที่มีคุณสมบัติเป็นเซมิคอนดักเตอร์มีอยู่ทั่วไปในธรรมชาติและมักมีบทบาทเป็นตัวเร่งปฏิกิริยาด้วยแสง สิ่งนี้ไม่เพียงแสดงบทบาทของแร่ธาตุอโลหะที่กระจายอยู่ทั่วไปบนพื้นผิวโลกเพื่อการกักเก็บคาร์บอนและการลดคาร์บอน แต่ยังให้แนวทางสำหรับการพัฒนาวัสดุแร่โฟโตคะทาไลติกชนิดใหม่

แป้งฝุ่น - สารก่อนิวเคลียสอนินทรีย์ที่ใช้บ่อยที่สุดสำหรับกรดพอลิแลกติก

พอลิแลกติกแอซิดเป็นโพลิเมอร์โมเลกุลสูงที่ได้จากแหล่งทรัพยากรหมุนเวียนผ่านการสกัด โพลิเมอร์ไรเซชันทางเคมี และกระบวนการอื่นๆ มีความสามารถในการย่อยสลายทางชีวภาพและความเข้ากันได้ทางชีวภาพ ย่อยสลายเป็นคาร์บอนไดออกไซด์และน้ำได้อย่างสมบูรณ์ การใช้และการส่งเสริมกรดพอลิแล็กติกสามารถลดการใช้ทรัพยากรปิโตรเลียม และมีบทบาทในการประหยัดพลังงานและลดการปล่อยมลพิษ ซึ่งมีความสำคัญอย่างยิ่งต่อการปกป้องสิ่งแวดล้อม

กรดโพลีแลกติกมีความแข็งแรงสูง โมดูลัสสูง มีความโปร่งใสและอากาศซึมผ่านได้ดี แต่อัตราการตกผลึกช้าเกินไปในระหว่างการประมวลผล ส่งผลให้วงจรการประมวลผลยาวนานขึ้นและทนความร้อนได้ไม่ดี ซึ่งจำกัดขอบเขตการใช้งานของผลิตภัณฑ์กรดโพลีแลกติกอย่างมาก

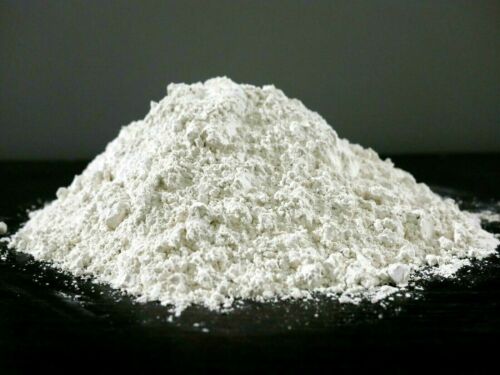

ในปัจจุบัน วิธีทั่วไปในการปรับปรุงประสิทธิภาพของพอลิแลกติกแอซิดคือการเพิ่มสารที่ทำให้เกิดนิวเคลียส ในการใช้งานจริงในการประมวลผลขององค์กร แป้งโรยตัวเป็นสารก่อนิวเคลียสอนินทรีย์ที่ใช้บ่อยที่สุดสำหรับกรดพอลิแล็กติก ซึ่งสามารถปรับปรุงการยืด การดัด และอื่นๆ ของกรดพอลิแล็กติก คุณสมบัติทางกล ปรับปรุงความต้านทานความร้อน

จากการศึกษาผลกระทบของปริมาณแป้งทัลก์ที่แตกต่างกันต่อคุณสมบัติการตกผลึกและสมบัติเชิงกลที่ครอบคลุมของพอลิแลคติกแอซิดบริสุทธิ์แบบมันวาวสูง ผลการวิจัยแสดงให้เห็นว่าอุณหภูมิสูงสุดของการตกผลึกของกรดพอลิแลคติกเพิ่มขึ้นตามการเพิ่มขึ้นของปริมาณแป้งทัลก์ และอุณหภูมิการตกผลึก โซนยังคงเคลื่อนที่ไปยังทิศทางที่มีอุณหภูมิสูงและอัตราการตกผลึกก็เร่งขึ้นเช่นกัน

เมื่อเทียบกับกรดพอลิแล็กติกบริสุทธิ์ เมื่อเศษส่วนมวลของแป้งฝุ่นเป็น 10% คุณสมบัติเชิงกลที่ครอบคลุมของกรดพอลิแล็กติกจะถึงขีดสุด อุณหภูมิสูงสุดของการตกผลึกเพิ่มขึ้น 13.7K ความต้านทานแรงดึงเพิ่มขึ้นจาก 58.6MPa เป็น 72.0MPa และ ความต้านทานแรงดึงที่จุดขาด ความเครียดเพิ่มขึ้นจาก 2.7% เป็น 4.6% ความต้านทานแรงดัดเพิ่มขึ้นจาก 88.9MPa เป็น 104.0MPa และโมดูลัสดัดเพิ่มขึ้นจาก 3589MPa เป็น 4837MPa ในขณะเดียวกัน การเติมแป้งฝุ่นจะไม่เปลี่ยนรูปแบบผลึกของกรดโพลีแลคติก แต่จะทำให้ขนาดของโพลีแลกติกแอซิดทรงกลมเล็กลงอย่างมาก และความหนาแน่นของนิวเคลียสของผลึกจะเพิ่มขึ้นอย่างมาก

ลักษณะสมรรถนะของผง--ขนาดและการกระจายของอนุภาค

T

การวิเคราะห์คุณลักษณะของผงแป้งส่วนใหญ่รวมถึงขนาดและการกระจายของอนุภาค พื้นที่ผิวเฉพาะ ลักษณะรวม การวิเคราะห์โครงสร้างด้วยกล้องจุลทรรศน์ การวิเคราะห์ส่วนประกอบ การวิเคราะห์พื้นผิว ฉบับย่อแนะนำขนาดอนุภาคและการกระจายของผง

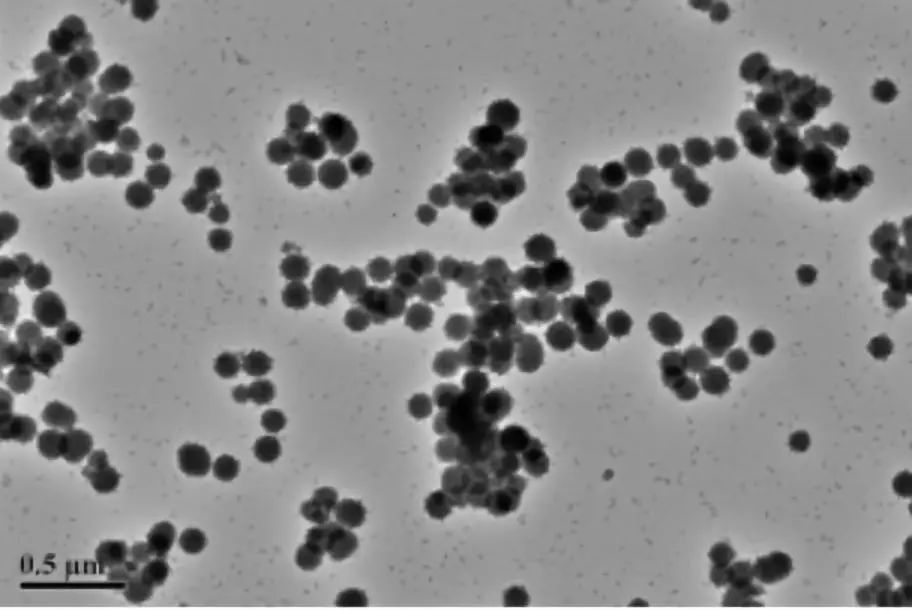

ผงแป้งคือการรวมตัวของอนุภาคของแข็งจำนวนมากซึ่งแสดงถึงสถานะการดำรงอยู่ของสสาร ซึ่งไม่แตกต่างจากก๊าซ ของเหลว หรือแตกต่างอย่างสิ้นเชิงจากของแข็ง ผงไมโครหรือผงละเอียดพิเศษมักประกอบด้วยอนุภาคหลายอนุภาคที่มีขนาดอนุภาคอยู่ในช่วง 100nm-10μm

ลักษณะองค์ประกอบของผงละเอียดพิเศษ:

1) อนุภาคปฐมภูมิ: ภายใต้กล้องจุลทรรศน์อิเล็กตรอนธรรมดา กำลังขยายจะเพิ่มขึ้น และสามารถมองเห็นอนุภาคเดี่ยวที่มีโครงร่างชัดเจนเท่านั้น

2) อนุภาคทุติยภูมิหรือลำดับสูง: อนุภาคปฐมภูมิหลายตัว (ของแข็งหรือหลวม) รวม (มวลรวม)

ขนาดอนุภาค (ขนาดอนุภาค) และขนาดอนุภาค (ขนาดอนุภาค) การกระจาย

เส้นผ่านศูนย์กลางของอนุภาค: เส้นผ่านศูนย์กลางของอนุภาคหรือขนาดอนุภาค—แสดงหน่วยเป็น มม., ไมโครเมตร, นาโนเมตร

อนุภาคทรงกลม: เส้นผ่านศูนย์กลางของอนุภาคคือเส้นผ่านศูนย์กลางของอนุภาค

อนุภาคที่ไม่ใช่ทรงกลม: เส้นผ่านศูนย์กลางสมมูลคือขนาดอนุภาค (ขนาดอนุภาคคือเมื่อลักษณะทางกายภาพบางอย่างหรือพฤติกรรมทางกายภาพของอนุภาคที่วัดได้ใกล้เคียงกับทรงกลมที่เป็นเนื้อเดียวกัน (หรือรวมกัน) ของเส้นผ่านศูนย์กลางหนึ่งๆ เส้นผ่านศูนย์กลางของทรงกลม (หรือรวมกัน) ) เป็นขนาดอนุภาคที่เท่ากัน (หรือการกระจายขนาดอนุภาค) ของอนุภาคที่วัดได้)

เทคโนโลยีการเตรียมสารฆ่าเชื้อแบคทีเรียผสมแร่-โลหะจากดินเหนียว

ในวัสดุฆ่าเชื้อแบคทีเรียชนิดใหม่ที่เตรียมขึ้นจากแร่ดินเหนียว แร่ดินเหนียวเองมักจะถูกใช้เป็นพาหะสำหรับสารฆ่าเชื้อแบคทีเรีย (เช่น โลหะ ออกไซด์ของโลหะ สารอินทรีย์) และความสามารถในการฆ่าเชื้อแบคทีเรียยังคงมีจำกัด แร่ธาตุดินเหนียวดัดแปรที่เตรียมด้วยวิธีการต่างๆ และวัสดุผสมที่ทำจากแร่ดินเหนียวและวัสดุอื่นๆ สามารถใช้เป็นวัสดุฆ่าเชื้อแบคทีเรียชนิดใหม่เพื่อสร้างผลในการฆ่าเชื้อแบคทีเรียในแบคทีเรียชนิดต่างๆ

แร่ธาตุในดินสามารถเพิ่มความสามารถในการฆ่าเชื้อแบคทีเรียด้วยวิธีการดัดแปลงต่างๆ (รวมถึงการดัดแปรด้วยความร้อน การดัดแปรกรด การดัดแปรอนินทรีย์ของโลหะหรือออกไซด์ของโลหะ การดัดแปรสารอินทรีย์และการดัดแปรเชิงประกอบ เป็นต้น) พื้นที่ผิวเพิ่มขึ้น ความพรุนและการกระจายตัวของแร่ธาตุเพิ่มขึ้น และเสถียรภาพทางความร้อนโดยรวมและความแข็งแรงเชิงกลของวัสดุดีขึ้น แร่ธาตุดินเหนียวที่ใช้ในการดัดแปลงและเตรียมวัสดุฆ่าเชื้อแบคทีเรียส่วนใหญ่เป็นมอนต์มอริลโลไนต์ คาโอลิไนต์ ฮัลลอยไซต์ และเวอร์มิคูไลต์ ซึ่งมอนต์มอริลโลไนต์มีความสามารถในการแลกเปลี่ยนไอออนบวกที่โดดเด่น โดเมนระหว่างชั้นขนาดใหญ่ พื้นที่ผิวเฉพาะ และมีความแข็งแรง มีการใช้กันอย่างแพร่หลายเนื่องจากความสามารถในการดูดซับ

ไอออนของโลหะที่เป็นพิษและออกไซด์ของโลหะสามารถแทรกเข้าไปในชั้นแร่ดินเหนียวหรือดูดซับบนพื้นผิวเพื่อเตรียมวัสดุผสมในการฆ่าเชื้อแบคทีเรีย ไอออนของโลหะที่ใช้ในการวิจัยส่วนใหญ่ประกอบด้วยสังกะสี ทองแดง และเงิน (ในบรรดาแร่เงินนั้นมีการใช้อย่างแพร่หลาย) และออกไซด์ของโลหะ ได้แก่ ไททาเนียมออกไซด์ ซิงค์ออกไซด์ คอปเปอร์ออกไซด์ และเฟอรัสออกไซด์ แร่ธาตุและโลหะจากดินเหนียวหรือออกไซด์ของโลหะส่วนใหญ่ถูกดัดแปลงผ่านการแลกเปลี่ยนไอออนบวกระหว่างชั้นหรือการดูดซับพื้นผิวแร่ กลไกการฆ่าเชื้อแบคทีเรียของวัสดุฆ่าเชื้อแบคทีเรียแบบผสมนี้เกี่ยวข้องกับความเป็นพิษของโลหะต่อเซลล์หรืออนุมูลอิสระที่เกิดขึ้น

แร่ธาตุดินเหนียวที่เต็มไปด้วยไอออนของโลหะมีข้อได้เปรียบในการปลดปล่อยโลหะอย่างช้าๆ ช่วยยืดเวลาการฆ่าเชื้อ และปรับปรุงความเสถียรของวัสดุที่ใช้ในการฆ่าเชื้อ การปลดปล่อยโลหะอย่างช้าๆเกี่ยวข้องกับความสามารถในการยึดเกาะระหว่างหมู่ไฮดรอกซิลบนพื้นผิวของแร่ดินเหนียวกับโลหะ พื้นที่ผิวจำเพาะที่เพิ่มขึ้นและความพรุนของแร่ดินเหนียวช่วยกระจายอนุภาคโลหะนาโน ปรับปรุงประสิทธิภาพการสัมผัสระหว่างโลหะนาโนกับแบคทีเรีย และปรับปรุงผลการฆ่าเชื้อแบคทีเรีย อย่างไรก็ตาม เมื่อพิจารณาถึงความเป็นพิษของอนุภาคนาโนของโลหะแล้ว จำเป็นต้องพิจารณาความเป็นพิษทางชีวภาพในการใช้งานที่เฉพาะเจาะจง อย่างไรก็ตาม เนื่องจากการปลดปล่อยไอออนของโลหะอย่างช้าๆ ในแร่ธาตุดินเหนียว โลหะอาจยังคงสะสมในร่างกายและแสดงความเป็นพิษเมื่อเวลาผ่านไป

การใช้ไมโครซิลิกาฟูมที่มีมูลค่าเพิ่มสูง

ไมโครซิลิกาฟูมคือฝุ่นที่เกิดจากก๊าซ Si และ SiO ที่เกิดขึ้นระหว่างการผลิตโลหะผสมเฟอร์โรซิลิกอนและโลหะซิลิกอนในเตาอาร์คที่จมอยู่ใต้น้ำ ซึ่งถูกออกซิไดซ์กับอากาศในปล่องควันและควบแน่นอย่างรวดเร็ว หรือที่เรียกว่าซิลิกาฟูม (หรือซิลิกาควบแน่น ควัน). ด้วยการเสริมความแข็งแกร่งของการปกป้องสิ่งแวดล้อม ควันไมโครซิลิกอนที่ผลิตได้จึงเพิ่มขึ้นทุกปี หากปล่อยหรือทิ้งโดยตรงจะทำให้เกิดมลภาวะต่อสิ่งแวดล้อมและสิ้นเปลืองทรัพยากร ดังนั้น วิธีการหาทรัพยากรและใช้ประโยชน์จากควันไมโครซิลิกอนจำนวนมหาศาลเหล่านี้จึงกลายเป็นปัญหาเร่งด่วนสำหรับองค์กรถลุงแร่เฟอร์โรซิลิกอน ปัญหา.

ไมโครซิลิกาฟูมเป็นผลพลอยได้จากการถลุงแร่เฟอร์โรซิลิคอนและโลหะซิลิกอน มีการใช้กันอย่างแพร่หลายในเม็ดโลหะ, คอนกรีตพิเศษ, ซีเมนต์พิเศษ, วัสดุทนไฟ, ผลิตภัณฑ์เคมีและสาขาอื่น ๆ เนื่องจากคุณสมบัติที่ยอดเยี่ยมและมีมนต์ขลัง

1. ลักษณะของซิลิกาฟูม

องค์ประกอบทางเคมีหลักของไมโครซิลิกาฟูมคือ SiO2 ซึ่ง SiO2 ส่วนใหญ่มีอยู่ในเฟสที่ไม่เป็นผลึก (หรือ SiO2 แบบอสัณฐาน) โดยมีเนื้อหา ≥80% ส่วนประกอบที่ไม่บริสุทธิ์น้อย พื้นที่ผิวจำเพาะ 20-28㎡/ g และขนาดอนุภาคน้อยกว่า 10μm คิดเป็นมากกว่า 80% มีฤทธิ์ทางเคมีสูง ทำปฏิกิริยากับด่างได้ง่าย และมีลักษณะน้ำหนักเบา หักเหสูง และมีฤทธิ์แรง มีการใช้กันอย่างแพร่หลายในการก่อสร้าง วัสดุทนไฟ โลหะ เซรามิกส์ อุตสาหกรรมเคมี และสาขาอื่นๆ

2. อันตรายจากซิลิกาฟูม

ฝุ่นไมโครซิลิกาเป็นอนุภาคละเอียด น้ำหนักเบา และลอยตัวได้ง่ายเมื่อสูดดม หากระบายออกโดยตรงจะทำให้ฝุ่นจับตัวได้ยาก

ลอยอยู่ในอากาศส่งผลกระทบต่อสุขภาพของมนุษย์และสิ่งแวดล้อมโดยรอบอย่างร้ายแรง อนุภาคฝุ่นไมโครซิลิกาสามารถเข้าสู่ปอดได้โดยตรงหลังจากถูกสูดดมโดยร่างกายมนุษย์ ซึ่งก่อให้เกิดมะเร็งปอดและโรคฝุ่นอื่นๆ

3. การใช้ไมโครซิลิกาฟูมที่มีมูลค่าเพิ่มสูง

โดยทั่วไปแล้ว ยิ่งเกรดของ SiO2 ในซิลิกาฟูมสูงเท่าใด มูลค่าเพิ่มก็จะยิ่งสูงขึ้นเท่านั้น

(1) ใช้ในอุตสาหกรรมคอนกรีต

คอนกรีตที่ผสมซิลิก้าฟูมมีลักษณะของความแข็งแรงสูง ยึดเกาะได้ดี และสามารถเพิ่มความหนาของแม่พิมพ์ได้ ในโครงการอนุรักษ์น้ำและไฟฟ้าพลังน้ำ เช่น สะพานช่วงยาวและแท่นขุดเจาะน้ำมันนอกชายฝั่ง คอนกรีตเจือไมโครซิลิกาฟูมสามารถปรับปรุงการป้องกันการซึม ความต้านทานการกัดกร่อน และความต้านทานการขัดถู ในกระบวนการก่อสร้างถนน ไมโครซิลิกาฟูมสามารถปรับปรุงความแข็งแรงในช่วงแรกและความต้านทานการสึกหรอของคอนกรีตได้อย่างมาก

(2) เป็นส่วนผสมของซีเมนต์

ไมโครซิลิกาฟูมถูกใช้เป็นวัสดุผสมสำหรับการผลิตซีเมนต์ชนิดพิเศษ ซีเมนต์พิเศษที่ผสมกับซิลิกาฟูมสามารถทำให้เป็นคอนกรีตที่มีความหนาแน่นซึ่งมีความแข็งแรง 2~3 เท่าของคอนกรีตทั่วไป มีความทนทานต่อการสึกหรอ ต้านทานการกัดกร่อน ซึมผ่านไม่ได้ เป็นฉนวน ต้านทานน้ำค้างแข็ง และต้านทานคลอไรด์ไอออนได้ดี ประสิทธิภาพการบล็อก ฯลฯ

(3) ใช้ในอุตสาหกรรมวัสดุทนไฟ

ฝุ่นไมโครซิลิกามีคุณสมบัติที่ยอดเยี่ยม เช่น การหักเหแสงสูง และมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมวัสดุทนไฟ ส่วนใหญ่จะใช้ในการเตรียมเซรามิกที่อุณหภูมิสูง วัสดุทัพพี วัสดุที่ทนต่อการสึกหรอที่อุณหภูมิสูง อิฐระบายอากาศ และวัสดุหล่อแบบทนไฟ

(4) เม็ดโลหะ

ในอุตสาหกรรมโลหการ องค์กรส่วนใหญ่ใช้ไมโครซิลิคอนฟูมเป็นวัสดุส่งคืน การใช้เม็ดผสมซิลิกาและไมโครซิลิกาฟูมเป็นวัตถุดิบในการลดเตาไฟฟ้าและการถลุงซิลิกอนสามารถบรรลุอัตราการฟื้นตัวของซิลิกอนตามปกติและการใช้พลังงานคงที่ต่อผลิตภัณฑ์หนึ่งหน่วย ทำให้ซิลิกาฟูมเปียกน้ำแล้วปั้นเม็ดให้เป็นเม็ดขนาดประมาณ 4 ซม. ซึ่งสามารถลดขนาดและหลอมในเตาไฟฟ้าได้โดยตรงโดยไม่ต้องย่างหรือทำให้แห้ง เม็ดยังสามารถเผาที่อุณหภูมิสูง ไม่มีปัญหาเช่นการระเบิดในระหว่างกระบวนการเผา และแร่เผาผลิตภัณฑ์มีความแข็งแรงสูง

(5) การเตรียมนาโนซิลิกา (nano-SiO2)

(6) การเตรียมโลหะซิลิกอน

(7) การเตรียมตัวดูดซับประสิทธิภาพสูง

(8) การเตรียมวัสดุเจล

เนื่องจากไมโครซิลิกาฟูมสามารถเผาที่อุณหภูมิสูงหรือละลายด้วยด่างเพื่อเตรียมแก้วน้ำได้ ไม่ว่าจะใช้ไมโครซิลิกาฟูมหรือแก้วน้ำเป็นแหล่งซิลิกอนในการเตรียมซิลิกาแอโรเจล การใช้ไมโครซิลิกาที่มีมูลค่าเพิ่มสูง สามารถรับรู้ควันได้ ซิลิกาแอโรเจลที่เตรียมจากซิลิกอนฟูมมีความพรุนสูง มีความแข็งแรงสูง ความหนาแน่นต่ำ มีคุณสมบัติในการเป็นฉนวนความร้อนที่ดี และไม่เป็นพิษ คาดว่าจะใช้กันอย่างแพร่หลายในอุตสาหกรรมการบินและอวกาศ การก่อสร้าง การแพทย์ และอุตสาหกรรมอื่นๆ

ประเด็นทางเทคนิคของการดัดแปลงเม็ดสีแคลเซียมคาร์บอเนตในการผลิตกระดาษ

ผลิตภัณฑ์ผสมของแคลเซียมคาร์บอเนตสำหรับทำกระดาษมักจะหมายถึงผลิตภัณฑ์พิเศษสำหรับการทำกระดาษซึ่งส่วนใหญ่ทำจากส่วนประกอบแคลเซียมคาร์บอเนต (>50%) และผสมกับผงแร่สังเคราะห์หรือธรรมชาติอื่น ๆ ในสัดส่วนที่แน่นอน รวมถึงผลิตภัณฑ์แปรรูปผสม PCC และ GCC .

ในแง่ของเทคโนโลยีการแปรรูปและเทคโนโลยีการใช้งาน ผงแร่ธรรมชาติหรือสังเคราะห์ใด ๆ และเม็ดสีสังเคราะห์อินทรีย์ที่มีความขาวสูง ต้นทุนการประมวลผลต่ำ และไม่ส่งผลเสียต่อกระบวนการผลิตกระดาษและคุณภาพผลิตภัณฑ์กระดาษ โดยหลักการแล้ว สามารถใช้เป็นวัตถุดิบได้ สำหรับผลิตภัณฑ์ผสมแคลเซียมคาร์บอเนต

ปัจจุบันมีโมดิฟายเออร์มากกว่า 20 ชนิดที่ใช้สำหรับผสมสีแคลเซียมคาร์บอเนตในการผลิตกระดาษ การเลือกที่ผิดจะส่งผลเสียอย่างมากต่อการใช้โรงกระดาษ หรือแม้แต่ใช้ไม่ได้

การดัดแปลงแคลเซียมคาร์บอเนตและผลิตภัณฑ์ที่เป็นสารประกอบสามารถแบ่งออกเป็นการดัดแปลงแบบแห้งและการดัดแปลงแบบเปียกตามกระบวนการต่างๆ การดัดแปลงแบบเปียกเหมาะสำหรับแคลเซียมคาร์บอเนตและผลิตภัณฑ์สารละลายผสม การดัดแปลง PCC สามารถทำได้ก่อนที่กระบวนการผลิตจะไม่แห้ง และยังสามารถดำเนินการพร้อมกันกับกระบวนการถ่านกัมมันต์ได้อีกด้วย การดัดแปลงด้วย GCC สามารถทำได้ในกระบวนการบดละเอียดพิเศษแบบเปียกหรือในถังเก็บผลิตภัณฑ์สารละลาย หรือในเครื่องปั่นแร่

เกลือที่เป็นกรดอ่อนหรือโพลีเมอร์อินทรีย์จะใช้การละลายง่ายของแคลเซียมคาร์บอเนตในสภาวะการผลิตกระดาษที่เป็นด่างและกรดอ่อนๆ เพื่อปรับเปลี่ยนแคลเซียมคาร์บอเนตและผลิตภัณฑ์ที่เป็นสารประกอบ โดยมีเป้าหมายเพื่อแก้ปัญหาการดำเนินการผลิตภายใต้สภาวะการกำหนดขนาดที่เป็นกรดในการผลิตกระดาษ ความยากและการใช้แคลเซียมคาร์บอเนตเพียงครั้งเดียวมีแนวโน้มที่จะเกิด "ไฟเบอร์อัลคาไลน์ทำให้ดำคล้ำ" ในกระดาษที่มีเยื่อเชิงกลภายใต้สภาวะที่เป็นด่าง

ทางเลือกที่ถูกต้องของตัวดัดแปลงไม่เพียงแต่ควรพิจารณาถึงความสัมพันธ์และความเข้ากันของตัวกระตุ้นด้วยแคลเซียมคาร์บอเนตและผงสีที่เข้าชุดกันเท่านั้น แต่ยังต้องพิจารณาถึงความเข้ากันไม่ได้ของสารช่วยและสารเคมีช่วยอื่นๆ ที่เติมในการผลิตเยื่อกระดาษ โดยเฉพาะอย่างยิ่งสำหรับการเคลือบ ผลความเข้ากันได้ของผลิตภัณฑ์แคลเซียมดัดแปลงของระบบกับวัสดุปรับขนาดและวัสดุเสริมของสารเคลือบที่ใช้กันทั่วไป

การดัดแปลงดินขาววัดถ่านหินแบบแห้งและผลกระทบต่อคุณสมบัติของยาง

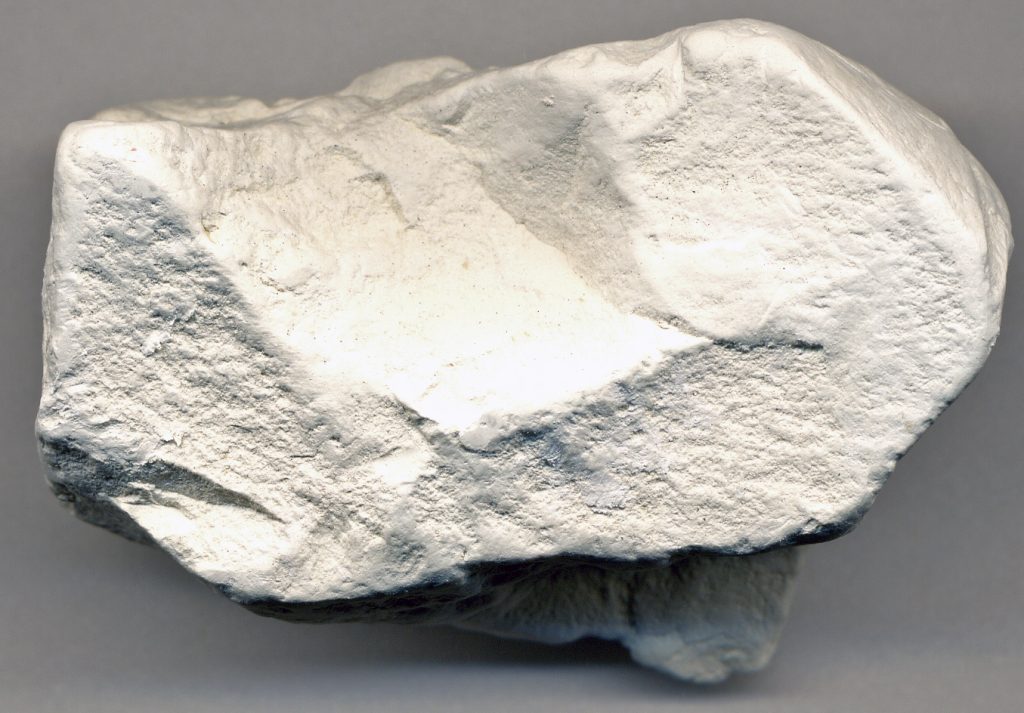

ด้วยการพัฒนาอย่างรวดเร็วของอุตสาหกรรมยาง สารตัวเติมเสริมแรงแบบดั้งเดิมคาร์บอนแบล็คและซิลิกาไม่สามารถตอบสนองความต้องการได้ และการค้นหาสารตัวเติมเสริมแรงราคาถูกได้กลายเป็นหัวข้อการวิจัยที่สำคัญในอุตสาหกรรม ในหมู่พวกเขา ดินขาวได้กลายเป็นสารตัวเติมเสริมยางที่มีแนวโน้มการใช้งานในวงกว้างเนื่องจากมีปริมาณสำรองมากมาย ราคาต่ำ และเอฟเฟกต์การเสริมแรงที่โดดเด่น

ดินขาววัดถ่านหินหมายถึงหินดินเหนียว kaolinite ที่มี kaolinite เป็นส่วนประกอบแร่หลักในชั้นวัดถ่านหิน คะแนนสามารถเข้าถึงสูงกว่า 0.97

เพื่อให้ดินขาวแสดงผลการเสริมแรงที่ดีในเมทริกซ์ยาง การปรับเปลี่ยนพื้นผิวของดินขาวเป็นสิ่งสำคัญมาก จาง ชิงปิน และคณะ แก้ไขพื้นผิวของดินขาวโดยการตัด การบด และการกวนด้วยความเร็วสูง เพื่อให้ได้สารอินทรีย์ที่พื้นผิวและการผสมผสานที่ดีกับเมทริกซ์ยาง ในเวลาเดียวกัน พวกเขาประเมินผลการดัดแปลงของดินขาว SBR) คุณสมบัติทางกายภาพและพันธะส่วนต่อประสาน ผลลัพธ์แสดงให้เห็นว่า:

(1) ในเครื่องบดละเอียดด้วยความเร็วสูง เงื่อนไขการดัดแปลงที่ดีที่สุดของดินขาวคือ: เศษส่วนมวลของตัวดัดแปลง (ตัวจับคู่ KH-550) คือ 0.04 และเวลาในการแก้ไขคือ 1 นาที

(2) ภายใต้สภาวะการดัดแปลงที่เหมาะสมที่สุด เมื่อเปรียบเทียบกับสารประกอบดินขาวที่ไม่ได้ดัดแปลง คุณสมบัติทางกายภาพของสารประกอบดินขาวที่ดัดแปลงจะดีขึ้นอย่างมาก ความต้านทานแรงดึงเพิ่มขึ้น 89% ความต้านทานการฉีกขาดเพิ่มขึ้น 21% และการสึกหรอของ DIN จำนวนเงินจะลดลง เล็กลง 18%

(3) เมื่อเปรียบเทียบกับดินขาวที่ไม่ได้ดัดแปลง ความเข้ากันได้ของดินขาวดัดแปลงกับยางนั้นดีขึ้น และมันรวมตัวได้ดีกับเมทริกซ์ยาง ซึ่งเป็นประโยชน์ในการถ่ายโอนความเครียดและทำให้สารประกอบยางมีคุณสมบัติทางกายภาพที่ดีเยี่ยม

วิธีการเตรียมวาเทอไรท์ แคลเซียม คาร์บอเนต

แคลเซียมคาร์บอเนตมีรูปแบบผลึกทั่วไปสามรูปแบบ: อาราโกไนต์ วาเทอไรท์ และแคลไซต์ จากมุมมองของความเสถียรทางอุณหพลศาสตร์ ชนิดแคลไซต์เป็นรูปแบบผลึกที่คงตัวทางอุณหพลศาสตร์มากที่สุดและมีอยู่ในธรรมชาติอย่างแพร่หลาย ในขณะที่ชนิดวาเทอไรต์นั้นไม่เสถียรที่สุด ในสถานะที่แพร่กระจายได้ และมีอยู่ในปลาบางชนิดในธรรมชาติเท่านั้น อวัยวะ Otolith, ascidian spicules, เนื้อเยื่อครัสเตเชียน

มีสองวิธีหลักในการสร้างวาเทอไรท์แคลเซียมคาร์บอเนต ได้แก่ การตกผลึกใหม่ของการละลายและการเปลี่ยนรูปโดยตรงของเฟสของแข็ง-ของแข็ง ในปัจจุบัน เชื่อกันว่าเส้นทางการละลายและการตกผลึกใหม่เป็นวิธีหลักในการสร้างแคลเซียมคาร์บอเนตประเภทวาเทอไรท์ กล่าวคือ แคลเซียมคาร์บอเนตอสัณฐานจะถูกสร้างขึ้นในระยะเริ่มต้นในสารละลาย อย่างไรก็ตาม ความสามารถในการละลายของแคลเซียมคาร์บอเนตชนิดวาเทอไรท์นั้นค่อนข้างสูงและเกิดการละลายและเกิดนิวเคลียสและการเจริญเติบโตของแคลเซียมคาร์บอเนตชนิดแคลไซต์ กระบวนการดังกล่าวเกิดขึ้นอย่างต่อเนื่อง ทำให้แคลเซียมคาร์บอเนตชนิดวาเทอไรท์ค่อยๆ แปรสภาพเป็นแคลเซียมคาร์บอเนตชนิดแคลไซต์

เริ่มต้นจากเส้นทางการก่อตัวและกลไก แคลเซียมคาร์บอเนตชนิดวาเทอไรท์ที่มีความบริสุทธิ์สูงส่วนใหญ่เตรียมโดยการยับยั้งกระบวนการละลายและการตกผลึกซ้ำ ในปัจจุบัน วิธีการเตรียมทั่วไปสามารถแบ่งออกได้เป็น 3 ประเภท ได้แก่ วิธีคาร์บอนไนเซชัน วิธีเมตาธีซิส และวิธีการสลายตัวด้วยความร้อนตามหลักการที่เกี่ยวข้องในกระบวนการสังเคราะห์

1. ถ่านกัมมันต์

วิธีการถ่านกัมมันต์ใช้สารละลายอัลคาไลน์ที่มีเกลือแคลเซียมที่ละลายน้ำได้เป็นแหล่งแคลเซียม และเตรียมแคลเซียมคาร์บอเนตประเภทวาเทอไรท์โดยการนำก๊าซ CO2 เข้าไปในสารละลายและควบคุมสภาวะของกระบวนการ แหล่งแคลเซียมส่วนใหญ่แบ่งออกเป็นสองชนิดของสารละลายแคลเซียมไฮดรอกไซด์ในน้ำและสารละลายแคลเซียมคลอไรด์อัลคาไลน์ ดังนั้น ระบบหลักสองระบบที่เตรียมโดยวิธีคาร์บอนไนเซชันจึงถูกกำหนดเช่นกัน: ระบบปฏิกิริยา Ca(OH)2-H2O-CO2 และระบบปฏิกิริยา CaCl2-NH3·H2O -CO2 จากการศึกษาจำนวนมากแสดงให้เห็นว่าทั้งสองระบบสามารถผลิตวาเทอไรท์แคลเซียมคาร์บอเนตได้ดี

อย่างไรก็ตาม วิธีคาร์บอนไนเซชันมีข้อดีคือต้นทุนต่ำและอุปกรณ์ในกระบวนการที่เรียบง่าย และปัจจุบันเป็นวิธีการผลิตทางอุตสาหกรรมหลักสำหรับการเตรียมผลิตภัณฑ์แคลเซียมคาร์บอเนตประเภทต่างๆ ทั้งในและต่างประเทศ ในเวลาเดียวกัน นักวิจัยทั้งในและต่างประเทศได้เพิ่มอัตราการถ่ายเทมวลและการกระจายตัวของก๊าซคาร์บอนไดออกไซด์ในสารละลายโดยใช้อุปกรณ์ต่างๆ เช่น เครื่องกระจายก๊าซ และปรับปรุงประสิทธิภาพและผลผลิตของแคลเซียมคาร์บอเนตประเภทวาเทอไรท์ ดังนั้นกรดคาร์บอนิกชนิดวาเทอไรท์จึงถูกเตรียมโดยการทำให้เป็นคาร์บอน แคลเซียมมีโอกาสนำไปใช้ได้ดี

2. วิธีการสลายตัวแบบคู่

วิธีการสลายตัวแบบคู่หมายถึงการผสมสารละลายเกลือแคลเซียมและสารละลายคาร์บอเนตภายใต้เงื่อนไขบางประการเพื่อสร้างปฏิกิริยาการสลายตัวแบบคู่ และในขณะเดียวกันก็เพิ่มตัวควบคุมรูปแบบผลึกและควบคุมอุณหภูมิของปฏิกิริยา ความเข้มข้น และปัจจัยอื่นๆ เพื่อควบคุมการเตรียม วาเทอไรท์ แคลเซียม คาร์บอเนต โดยทั่วไป ระหว่างการเตรียมการ สารละลายหนึ่งสามารถผสมได้อย่างรวดเร็วในสารละลายอื่นสำหรับปฏิกิริยา หรือสารละลายหนึ่งสามารถนำเข้าสู่สารละลายอื่นได้โดยการควบคุมอัตราการเติมสำหรับปฏิกิริยา และจำเป็นต้องมีการกวนในเวลาเดียวกัน ส่งเสริมปฏิกิริยา metathesis

3. วิธีการสลายตัวด้วยความร้อน

วิธีการสลายตัวด้วยความร้อนเป็นวิธีใหม่ในการเตรียมวาเทอไรท์แคลเซียมคาร์บอเนต ส่วนใหญ่หมายถึงการเตรียมวาเทอไรท์แคลเซียมคาร์บอเนตโดยการสลายตัวทางความร้อนของแคลเซียมไบคาร์บอเนตและสภาวะการควบคุม โดยปกติ วัตถุประสงค์ของการเตรียมแคลเซียมคาร์บอเนตชนิดวาเทอไรท์ทำได้โดยการควบคุมอุณหภูมิของการสลายตัว เวลาในการย่อยสลาย โหมดการกวน และสารเติมแต่งโดยใช้สารละลายแคลเซียมไบคาร์บอเนตในน้ำที่อิ่มตัว

หลักการเตรียมการของวิธีการสลายตัวด้วยความร้อนนั้นง่าย กระบวนการสั้น และความต้องการอุปกรณ์ต่ำ แต่ความบริสุทธิ์ของผลิตภัณฑ์ vaterite แคลเซียมคาร์บอเนตต่ำ เวลาในการย่อยสลายนาน และปฏิกิริยาการสลายตัวยากต่อการควบคุม ในขณะเดียวกันอุณหภูมิที่ต้องการในกระบวนการผลิตสูงและใช้พลังงานสูง ใหญ่และยากที่จะนำไปใช้ในทางปฏิบัติ มีการศึกษาในประเทศและต่างประเทศน้อยมากเกี่ยวกับวิธีนี้ และยังมีงานอีกมากที่ต้องทำในทางทฤษฎีและการปฏิบัติ

ผลของ Modified Mica Filler ต่อคุณสมบัติต้านการกัดกร่อนของสารเคลือบ UV Cured

ในฐานะที่เป็นส่วนสำคัญของสารเคลือบป้องกันการกัดกร่อน สารตัวเติมป้องกันการกัดกร่อนเป็นหนึ่งในปัจจัยชี้ขาดที่ส่งผลต่อความต้านทานการกัดกร่อนของสารเคลือบ สารตัวเติมป้องกันการกัดกร่อนที่แบ่งออกจากกลไกการทำงานส่วนใหญ่ประกอบด้วยสารตัวเติมป้องกันการกัดกร่อนที่ใช้งานอยู่ สารตัวเติมป้องกันการกัดกร่อนแบบบูชายัญ และสารตัวเติมป้องกันการกัดกร่อนที่ป้องกัน ในหมู่พวกเขาป้องกันสารตัวเติมป้องกันการกัดกร่อนเช่นดินเหนียวโบรอนไนไตรด์ไมกา ฯลฯ สารตัวเติมเหล่านี้จะไม่ทำปฏิกิริยากับตัวกลางที่มีฤทธิ์กัดกร่อนและโครงสร้างแผ่นที่เป็นเอกลักษณ์ของพวกมันสามารถสร้างชั้นกั้นหนาแน่นหลายชั้นได้อย่างมีประสิทธิภาพป้องกันการแทรกซึมของ สารกัดกร่อนและให้การเคลือบที่ดีสำหรับการเคลือบ มีฤทธิ์ต้านการกัดกร่อน จึงมีการใช้กันอย่างแพร่หลาย

ในฐานะที่เป็นแร่ซิลิเกต ไมกามีความทนทานต่อกรดและด่าง ทนความร้อน และความเสถียรทางเคมีได้ดีเยี่ยม โครงสร้างเม็ดคริสตัลละเอียดพิเศษและลาเมลลาร์ธรรมชาติช่วยให้แปรรูปไมกาเป็นผงละเอียดพิเศษที่มีเกล็ดได้อย่างง่ายดาย ความหนาของแผ่นเคลือบสามารถควบคุมได้ต่ำกว่า 1 ไมโครเมตร ซึ่งทำได้ยากด้วยเกล็ดสังเคราะห์เทียม เช่น เกล็ดแก้วและสะเก็ดเหล็กสแตนเลส เป็นสารตัวเติมป้องกันการกัดกร่อนในอุดมคติ จึงได้รับความสนใจอย่างกว้างขวาง

อิทธิพลของผลกระทบของขนาดของไมกาฟิลเลอร์ต่อพฤติกรรมการแพร่กระจายของน้ำในการเคลือบอีพ็อกซี่ถูกสำรวจโดยวิธีมวลและวิธีอิมพีแดนซ์ไฟฟ้าเคมี และได้รับการพิสูจน์แล้วว่าขนาดไมกาที่เหมาะสมสามารถป้องกันการแทรกซึมของโมเลกุลของน้ำได้อย่างมีประสิทธิภาพ Meng และคณะ หลังจากการดัดแปลง ได้มีการเตรียมการเคลือบอีพอกซีเรซินดัดแปลงด้วยไมกา และศึกษาพฤติกรรมความล้มเหลวของการเคลือบภายใต้การกระทำของแรงดันไฮโดรสแตติกแบบสลับทางทะเล (AHP) พบว่าการปรับเปลี่ยนพื้นผิวสามารถปรับปรุงการกระจายตัวของไมกาในสารเคลือบได้อย่างมีประสิทธิภาพ

ไมกาถูกใช้เป็นสารตัวเติมป้องกันการกัดกร่อน, สารช่วยกระจายประจุลบ BYK-111 ประกอบด้วยส่วนโซ่ไฮโดรคาร์บอนที่มีประจุลบที่ไม่มีขั้วและกลุ่มชอบน้ำที่มีขั้ว และใช้สารประกอบเกลืออัลคอกซีแอมโมเนียมที่มีประจุบวกที่ไม่มีขั้ว สารทำให้เปียกและกระจายตัวประเภทต่างๆ เช่น BYK-180, โพลีเมอร์ชนิดเกลือฟอสเฟตเอสเทอร์ BYK-145 และโคพอลิเมอร์บล็อกน้ำหนักโมเลกุลสูง BYK-168 ที่มีกลุ่มเม็ดสีที่สัมพันธ์กัน ปรับพื้นผิวของไมกา และควบคุมปริมาณไมกาที่เติมเพื่อสำรวจผลของไมกาฟิลเลอร์ต่ออัตราการแข็งตัว ระดับการบ่ม การยึดเกาะ ความแข็ง และคุณสมบัติอื่นๆ และประสิทธิภาพการป้องกันการกัดกร่อนของสารเคลือบที่บ่มด้วยแสง ผลลัพธ์แสดงให้เห็นว่า:

(1) การเติมไมกาฟิลเลอร์มีผลเพียงเล็กน้อยต่อระดับการบ่มด้วยแสงและอัตราการบ่ม การเพิ่มไมกาสามารถปรับปรุงการยึดเกาะของสารเคลือบ จากระดับ 1 ถึงระดับ 0 ผลกระทบต่อความแข็งของสารเคลือบขึ้นอยู่กับปริมาณของไมกาในการเคลือบ ระดับของการกระจายตัว;

(2) ไมกาที่ไม่ผ่านการดัดแปลงมีการกระจายตัวไม่ดีในการเคลือบและจับตัวเป็นก้อนได้ง่าย ไม่เพียงแต่จะไม่สามารถปรับปรุงความต้านทานการกัดกร่อนของสารเคลือบได้ แต่จะนำไปสู่ข้อบกพร่องจำนวนมากในการเคลือบและเร่งการเกิดการกัดกร่อน ใช้การทำให้เปียกและกระจายตัวประเภทต่างๆ การปรับเปลี่ยนพื้นผิวของไมกาโดยตัวแทนสามารถปรับปรุงการกระจายตัวของไมกาในสารเคลือบได้อย่างมาก ซึ่งจะช่วยปรับปรุงประสิทธิภาพการป้องกันการกัดกร่อนของสารเคลือบที่บ่มด้วยแสงที่สร้างขึ้น

(3) โคพอลิเมอร์บล็อกน้ำหนักโมเลกุลสูงแอมฟิฟิลิส BYK-168 สารเปียกและกระจายตัว (โคพอลิเมอร์บล็อกน้ำหนักโมเลกุลสูงที่มีกลุ่มเม็ดสีที่สัมพันธ์กัน) มีผลการปรับเปลี่ยนที่ดีที่สุดต่อไมกาฟิลเลอร์ 30% ปริมาณเพิ่มเติมของไมกาที่ดัดแปลงคือปริมาณการเติมที่เหมาะสมที่สุด และสารเคลือบที่เคลือบด้วยแสงที่เตรียมไว้สามารถทนต่อสเปรย์เกลือที่เป็นกลางได้นานกว่า 1,000 ชั่วโมง

การเตรียมแคลเซียมคาร์บอเนตที่เปิดใช้งานจากกากของเสียจากแคลเซียมและผลกระทบต่อคุณสมบัติของพีวีซี

เนื่องจากเป็นเทอร์โมพลาสติกที่ใช้ในอุตสาหกรรมยุคแรกสุด พีวีซีมีคุณสมบัติเชิงกลที่ดี ทนต่อการติดไฟและการกัดกร่อนได้ดีเยี่ยม แต่จะเปราะในระหว่างกระบวนการผลิต และต้องแก้ไขหลังจากผ่านชุดของความทนทานต่อแรงกระแทกและการชุบแข็งก่อนใช้งาน การเพิ่มแคลเซียมคาร์บอเนตในปริมาณที่เหมาะสมในกระบวนการดัดแปลงพีวีซีช่วยเพิ่มความเหนียว ความแข็งแกร่ง ความแข็งแรง ความต้านทานความร้อน และตัวชี้วัดอื่นๆ ของผลิตภัณฑ์ และในขณะเดียวกัน ต้นทุนของการใช้พีวีซีจะลดลงอย่างมาก

ในฐานะที่เป็นชนิดของสารตัวเติมอนินทรีย์ ในกระบวนการดัดแปลงพีวีซี การเติมแคลเซียมคาร์บอเนตที่ไม่ผ่านการบำบัดโดยตรงจะทำให้เกิดการเกาะตัวเป็นก้อนในระดับภูมิภาค ผลิตภัณฑ์มีการกระจายตัวที่ไม่ดีในระบบ PVC และความสัมพันธ์ของอินเทอร์เฟซที่อ่อนแอ ซึ่งไม่สามารถบรรลุการปรับปรุงที่คาดหวังได้ ดังนั้นแคลเซียมคาร์บอเนตจึงต้องปรับเปลี่ยนแบบอินทรีย์เพื่อกำจัดพลังงานศักย์ที่ผิวของแคลเซียมคาร์บอเนต เพิ่มความสามารถในการเปียก การกระจายตัว ความไม่ชอบน้ำ และความเป็นกรดของแคลเซียมคาร์บอเนตในเมทริกซ์พีวีซี และปรับปรุงผลการดัดแปลงของแคลเซียมคาร์บอเนตต่อพีวีซี

แคลเซียมคาร์บอเนตถูกเตรียมโดยใช้กากของเสียจากอุตสาหกรรมและก๊าซเสียเป็นวัตถุดิบและได้มีการดัดแปลง ศึกษาอิทธิพลของแคลเซียมคาร์บอเนตดัดแปลงต่อคุณสมบัติของพีวีซี ผลการวิจัยพบว่า:

(1) การใช้กากของเสียที่เป็นแคลเซียม (CaO ส่วนประกอบหลัก) และ CO2 ที่ผลิตในอุตสาหกรรมการผลิตเป็นวัตถุดิบ กระบวนการผลิตที่ดีที่สุดสำหรับการเตรียมแคลเซียมคาร์บอเนตผ่านการย่อย การกำจัดอิมัลชัน การทำให้เป็นคาร์บอน ฯลฯ คือ อุณหภูมิ 25 ℃ แคลเซียมไฮดรอกไซด์ ประกอบด้วยของแข็ง เศษส่วนมวลคือ 10% ส่วนปริมาตร CO2 คือ 99.9% และความเร็วในการกวนคือ 400r/นาที

(2) แคลเซียมคาร์บอเนตถูกดัดแปลงด้วยโซเดียมสเตียเรต ผลการดัดแปลงจะดีที่สุดเมื่อปริมาณของตัวดัดแปลงคือ 3% อุณหภูมิคือ 80 °C เวลาตอบสนองคือ 30 นาที และความเร็วในการกวนคือ 700r/นาที

(3) การทดสอบการใช้งานแสดงให้เห็นว่าแคลเซียมคาร์บอเนตดัดแปลงสามารถปรับปรุงคุณสมบัติทางกลของผลิตภัณฑ์พีวีซีได้อย่างมีประสิทธิภาพและลดต้นทุนการใช้พีวีซี