เนื่องจากความต้องการสูงในฟิลด์ระดับไฮเอนด์ สถานะของไมกาสังเคราะห์จึงได้รับการปรับปรุงเพิ่มเติม

เม็ดสีประกายมุกในด้านวัสดุใหม่เป็นของอุตสาหกรรมเกิดใหม่เชิงกลยุทธ์ระดับชาติ ไมกาสังเคราะห์เป็นสารตั้งต้นที่สำคัญสำหรับวัสดุที่มีประกายมุก ด้วยความต้องการปลายน้ำที่เพิ่มขึ้น ส่วนแบ่งของเม็ดสีมุกสังเคราะห์ที่มีสารไมกาเพิ่มขึ้นจึงกลายเป็นเทรนด์หนึ่งในอนาคต

เม็ดสีประกายมุก ซึ่งเกิดขึ้นจากการเคลือบชั้นฟิล์มออกไซด์ (ชั้นเคลือบ) บนพื้นผิว เช่น ไมกา เป็นเม็ดสีคุณภาพสูงที่จะทำลายเม็ดสีแบบดั้งเดิม มีคุณสมบัติที่ยอดเยี่ยม เช่น ความปลอดภัยและการปกป้องสิ่งแวดล้อม ไม่ซีดจาง และสีสันที่หลากหลาย ไมกาแบ่งออกเป็นไมกาธรรมชาติและไมกาสังเคราะห์ เม็ดสีประกายมุกจากไมกาธรรมชาติมีต้นทุนต่ำและส่วนใหญ่ใช้ในการผลิตระดับล่าง เม็ดสีมุกสังเคราะห์จากไมกามีราคาแพงและส่วนใหญ่ใช้ในการผลิตระดับไฮเอนด์ รถยนต์และเครื่องสำอางและสาขาระดับไฮเอนด์อื่นๆ

ไมกาธรรมชาติเป็นแร่ที่ก่อตัวเป็นหินตามธรรมชาติ ซึ่งเป็นทรัพยากรที่ไม่สามารถหมุนเวียนได้ เนื่องจากทรัพยากรไมกาธรรมชาติหมดลง กำลังการผลิตจึงถูกจำกัดอย่างมาก ในขณะที่ไมกาสังเคราะห์จำลององค์ประกอบและโครงสร้างของไมกาธรรมชาติ และสังเคราะห์เทียมด้วยแร่ธาตุโดยมีสิ่งเจือปนน้อยกว่า เหนือกว่าไมกาธรรมชาติในแง่ของอุณหภูมิการใช้งาน ฉนวน ความปลอดภัย การปกป้องสิ่งแวดล้อม และสี ความต้องการไมกาสังเคราะห์ในสาขาระดับไฮเอนด์ เช่น เครื่องสำอางและรถยนต์ยังคงเพิ่มขึ้นอย่างต่อเนื่องภายใต้การยกระดับการบริโภค ดังนั้นขนาดตลาดของไมกาสังเคราะห์ยังคงขยายตัวและอัตราการเจาะเพิ่มขึ้น ค่อยๆ แทนที่ไมกาธรรมชาติและกลายเป็นวัสดุหลักสำหรับเม็ดสีประกายมุก

เนื่องจากคุณสมบัติที่ยอดเยี่ยม วัสดุสังเคราะห์มุกสังเคราะห์จึงถูกนำมาใช้อย่างแพร่หลายในการใช้งานปลายน้ำ ไม่เพียงแต่ใช้กันอย่างแพร่หลายในด้านระดับไฮเอนด์ที่ได้รับความนิยม เช่น เครื่องสำอางและรถยนต์เท่านั้น แต่ยังเป็นที่ชื่นชอบของผู้บริโภคอีกด้วย ในสาขาอุตสาหกรรม เรียกอีกอย่างว่า "โมโนโซเดียมกลูตาเมตอุตสาหกรรม" ซึ่งสามารถนำมาใช้กันอย่างแพร่หลายในการเคลือบ พลาสติก ยาง การผลิตกระดาษ วัสดุก่อสร้าง โลหะ และอุตสาหกรรมอื่นๆ ตัวอย่างเช่น ในการเคลือบ ผงไมกาสังเคราะห์ถูกใช้ในรถยนต์และสารเคลือบตกแต่งสถาปัตยกรรม ในอุตสาหกรรมยาง ผงไมกาสังเคราะห์เป็นสารหล่อลื่นและสารปล่อยเชื้อราที่ดี ในพลาสติกเสริมแรง ผงไมกาสังเคราะห์สามารถใช้เป็นวัตถุดิบในการผลิตพลาสติกได้ สารเติมแต่งนี้ใช้ในการผลิตพลาสติกวิศวกรรมสมัยใหม่ที่มีความแข็งแรงสูง ความยืดหยุ่นที่ดีและน้ำหนักเบา ในบรรดาวัสดุฉนวน ผลิตภัณฑ์ชุดกระดาษไมกาสังเคราะห์เป็นวัสดุฉนวนไฟฟ้าที่ใช้กันอย่างแพร่หลายมากที่สุด

ทำความเข้าใจช่องแอปพลิเคชันหลัก 16 ช่องและคุณลักษณะของ illite

อิลไลต์เป็นแร่ดินเหนียวชนิดไดออคทาเฮดรัลซิลิเกตประเภท 2:1 ที่อุดมด้วยโพแทสเซียมซึ่งมีอินเทอร์เลเยอร์ขาดหายไป มีโพแทสเซียมและอะลูมิเนียมในปริมาณสูง ธาตุเหล็กต่ำ ละเอียด และทนต่อการกัดกร่อนและต้านทานการกัดกร่อนได้ดี มีคุณสมบัติทางกายภาพและเคมีที่ดีเยี่ยม เช่น การเสียดสี ความลื่นไหล การดูดซับและความร้อน และมีการใช้กันอย่างแพร่หลายในปุ๋ยเคมี ยางและพลาสติก เครื่องสำอาง การปกป้องสิ่งแวดล้อม การปรับสภาพดิน เซรามิก ตะแกรงโมเลกุล การก่อสร้าง การทำกระดาษ ยา อาหาร และสาขาอื่นๆ

1. อุตสาหกรรมปุ๋ย

(1) ปุ๋ยโปแตช

(2) ปุ๋ยเม็ดใหม่

2. อุตสาหกรรมพลาสติกและยาง

ปัจจุบัน สารตัวเติมพลาสติกได้รับความสนใจอย่างกว้างขวางเนื่องจากอุณหภูมิต่ำ ความเสถียรทางความร้อนสูง การหน่วงการติดไฟ และความแข็งแรงเชิงกลที่ดี

3. วัสดุคอมโพสิตที่ดูดซับได้ดีเยี่ยม

อิลไลต์และอะคริลาไมด์สามารถใช้เป็นวัตถุดิบในการสังเคราะห์วัสดุไฮบริดที่มีความสามารถในการดูดซับ วัสดุคอมโพสิตนี้ไม่เพียงแต่มีประสิทธิภาพการดูดซับที่ดี แต่ยังช่วยเพิ่มความเข้ากันได้กับสิ่งแวดล้อมอีกด้วย

4. เครื่องสำอาง

Illite มีความสามารถในการแลกเปลี่ยนไอออนบวกขนาดใหญ่และขนาดอนุภาคเล็ก ดังนั้นจึงสามารถใช้เป็นสารเติมแต่งเครื่องสำอางได้ Illite ในเครื่องสำอางสามารถดูดซับของเสียและสารพิษในผิวหนังได้ Illite สามารถต้านแบคทีเรีย ปลอดสารพิษ และคุณสมบัติอื่น ๆ สามารถสะท้อนรังสีอัลตราไวโอเลต ดังนั้นจึงสามารถมีบทบาทในการต่อต้านรังสีอัลตราไวโอเลต

5. การคุ้มครองสิ่งแวดล้อม

ด้วยการพัฒนาของอุตสาหกรรม มลภาวะในดินและแหล่งน้ำเริ่มรุนแรงขึ้นเรื่อยๆ และการปล่อยสารมลพิษโลหะหนักในอุตสาหกรรมนิวเคลียร์ โดยเฉพาะมลพิษของไอโซโทปรังสีมีนัยสำคัญมากขึ้นเรื่อยๆ ซึ่งเป็นภัยคุกคามร้ายแรงต่อการอยู่รอด ของมนุษย์

6. น้ำยาปรับสภาพดิน

อิลไลต์ยังสามารถใช้เป็นส่วนประกอบของแร่ธาตุดินเหนียวในดินที่เป็นกรดบางชนิดได้ อิลไลต์ทำปฏิกิริยากับสารละลาย NaF ด้วย pH=4.7 ปฏิกิริยานี้สามารถปรับปรุงดินที่เป็นกรดเหล่านี้และเพิ่มผลผลิตพืชได้

7. เซรามิกส์

ในสมัยโบราณ อิลไลท์เป็นวัตถุดิบหลักตามธรรมชาติในการทำเครื่องปั้นดินเผา ในกระบวนการผลิตเซรามิกส์ เนื้อหาของแร่ธาตุจากดินเหนียวจะมีผลกระทบอย่างมากต่อคุณภาพของเซรามิกส์ เนื่องจากอิลไลต์อุดมไปด้วยโพแทสเซียม ดังนั้นการเพิ่มปริมาณอิลไลต์จะลดจุดหลอมเหลวของผลิตภัณฑ์ ลดการดูดซึมน้ำ และลดเฟสแก้ว อัตราส่วนเพิ่มขึ้น

8. ตะแกรงโมเลกุล

ในอุตสาหกรรม อิลไลต์ส่วนใหญ่จะใช้เป็นตัวดูดซับ ตัวเร่งปฏิกิริยา และตัวแลกเปลี่ยนไอออน นอกจากนี้ อิลไลต์ยังมีการใช้งานบางอย่างในการแปลงพลังงานแสงอาทิตย์และเคมีแสง

9. อุตสาหกรรมก่อสร้าง

แร่อิลไลต์อุดมไปด้วยอะลูมิเนียมซึ่งเพิ่มความเหนียวของผลิตภัณฑ์ นอกจากนี้ยังอุดมไปด้วยโพแทสเซียมซึ่งช่วยลดอุณหภูมิที่เผาในระหว่างการเตรียมวัสดุพอร์ซเลนซึ่งจะช่วยลดการใช้พลังงาน อิฐที่เผาด้วยอิลไลต์มีคุณสมบัติเป็นฉนวนความร้อนที่ดีกว่าและราคาที่ต่ำกว่า

10. อุตสาหกรรมกระดาษ

Illite มีการดูดซึมที่ดี ความสามารถในการปกปิดปานกลาง และความโปร่งใส ดังนั้นจึงสามารถเพิ่มประสิทธิภาพในการใช้งาน

11. ยา

โปรตีน ดีเอ็นเอ ฯลฯ สามารถดูดซับโดยอิลไลต์ได้ ดังนั้นอิลไลต์จึงสามารถใช้เป็นพาหะของยีนในการรักษาทางคลินิกได้ Illite สามารถรวมกับโปรตีนเพื่อสร้างสารเชิงซ้อนในร่างกาย จากนั้นโปรตีนจะถูกปล่อยออกมาภายใต้สภาพแวดล้อมที่เหมาะสม เพื่อให้บรรลุวัตถุประสงค์ในการรักษาโรค

12. วัสดุหน่วงไฟ

อิลไลต์มีความเฉื่อยทางเคมีที่ดี ฉนวนไฟฟ้า ฉนวนกันความร้อน และคุณสมบัติอื่นๆ และสามารถใช้ในการผลิตสายยางหน่วงการติดไฟ สิ่งทอที่หน่วงการติดไฟ และสายไฟหน่วงไฟ

13. เพชรสังเคราะห์

เนื่องจากความต้านทานความร้อนที่ดี ความต้านทานการกัดกร่อน ฉนวน และการขยายตัวของอิลไลท์ จึงสามารถเติมแร่ดินเหนียวอิลไลท์จำนวนเล็กน้อยในการเตรียมเพชรได้

14. การลดสีน้ำมัน

อิลไลต์สามารถเปลี่ยนสีน้ำมันได้ และอิลไลต์หลังการดัดแปลงพื้นผิวมีประสิทธิภาพการเปลี่ยนสีที่แข็งแกร่ง

15. โคลนเจาะน้ำมัน

อนุภาคของอิลไลต์มีขนาดเล็กจึงสามารถลอยตัวได้ดี ทนความร้อนได้ดี และทนต่อการสึกหรอ และสามารถใช้ในกระบวนการเจาะหลุมได้

16. แหล่งอาหาร

เนื่องจากรังสีฟาร์อินฟราเรดที่ปล่อยออกมาจากผงอิลไลต์ธรรมชาติสามารถย่อยสลายหรือขจัดกลิ่นที่ปล่อยออกมาจากอาหารต่างๆ และในขณะเดียวกันก็สามารถกระตุ้นโมเลกุลของน้ำในอาหารให้คงความสดและป้องกันการเกิดออกซิเดชันจึงทำให้อาหารเสื่อมสภาพได้ หลีกเลี่ยง

การเตรียมแคลเซียมคาร์บอเนตทรงกลมโดยการตกผลึกของปฏิกิริยาไฮเปอร์เกรวิตี้และคาร์บอไนเซชัน

รูปแบบทั่วไปของแคลเซียมคาร์บอเนตส่วนใหญ่ประกอบด้วยรูปร่างผิดปกติ รูปร่างแกน ทรงกลม รูปร่างเกล็ด และรูปทรงลูกบาศก์ ฯลฯ แคลเซียมคาร์บอเนตรูปแบบต่าง ๆ มีฟิลด์และหน้าที่การใช้งานที่แตกต่างกัน ความสามารถในการละลายและพื้นที่ผิวจำเพาะขนาดใหญ่ ฯลฯ มีการใช้งานที่สำคัญในด้านพลาสติก ยาง การผลิตอาหารและกระดาษ

ปัจจุบันวิธีการเตรียมแคลเซียมคาร์บอเนตทรงกลมที่สำคัญคือวิธีเมตาธีซิสและวิธีคาร์บอไนเซชัน แม้ว่าวิธีเมตาธีซิสจะสามารถผลิตแคลเซียมคาร์บอเนตทรงกลมที่มีสัณฐานวิทยาสม่ำเสมอและกระจายตัวได้ดี แต่วัตถุดิบของวิธีนี้มีราคาแพงและจะมีการนำไอออนของสิ่งเจือปนจำนวนมากมาใช้ ซึ่งไม่เหมาะสำหรับการผลิตภาคอุตสาหกรรม วิธีการถ่านเป็นวิธีที่ใช้กันมากที่สุดในอุตสาหกรรม วิธีการคาร์บอไนเซชันแบบดั้งเดิมส่วนใหญ่แบ่งออกเป็นวิธีการคาร์บอไนเซชันแบบไม่ต่อเนื่องและวิธีการคาร์บอไนเซชันแบบต่อเนื่อง แม้ว่าวิธีการคาร์บอไนเซชันจะมีต้นทุนต่ำและสามารถผลิตได้ในปริมาณมาก แต่วิธีการคาร์บอไนเซชันแบบดั้งเดิมสำหรับการเตรียมแคลเซียมคาร์บอเนตทรงกลมนั้นมีปัญหา เช่น การกระจายขนาดอนุภาคที่ไม่สม่ำเสมอและประสิทธิภาพการผลิตต่ำ

วิธีการตกผลึกของปฏิกิริยาไฮเปอร์กราวิตี้เป็นวิธีการใหม่ในการเตรียมวัสดุนาโน และสาระสำคัญของมันคือการสร้างแรงเหวี่ยงหนีศูนย์กลางขนาดใหญ่ผ่านการหมุนด้วยความเร็วสูง โดยจำลองสภาพแวดล้อมของสนามแรงโน้มถ่วงสูง โรเตอร์บรรจุที่หมุนด้วยความเร็วสูงในเครื่องปฏิกรณ์แรงโน้มถ่วงสูงจะเต้นของเหลวให้เป็นเส้นใยของเหลว หยดหรือฟิล์มเหลว และพื้นที่ผิวจำเพาะของของเหลวจะเพิ่มขึ้นอย่างรวดเร็ว ลำดับความสำคัญ 1 ถึง 3 กระบวนการผสมขนาดเล็กและการถ่ายโอนมวลได้รับการปรับปรุงอย่างมาก ดังนั้นเวลาในการทำปฏิกิริยาจึงสั้นกว่าวิธีการถ่านแบบดั้งเดิม และผลิตภัณฑ์มีข้อดีของขนาดอนุภาคขนาดเล็ก การกระจายขนาดอนุภาคแคบ ความบริสุทธิ์ของผลิตภัณฑ์สูง และสัณฐานวิทยาที่สม่ำเสมอมากขึ้น . เครื่องปฏิกรณ์แรงโน้มถ่วงสูงถูกนำมาใช้กันอย่างแพร่หลายในการเตรียมวัสดุนาโนเนื่องจากผลการผสมขนาดเล็กและการถ่ายโอนมวลที่ดี

แคลเซียมคาร์บอเนตทรงกลมนั้นเติบโตจากวาเทอไรท์ในกรณีส่วนใหญ่ แต่วาเทอไรท์เนื่องจากรูปแบบผลึกที่ไม่เสถียรทางอุณหพลศาสตร์นั้นยากที่จะคงอยู่อย่างคงตัวในสภาพแวดล้อมที่ชื้นและสารละลายในน้ำ และต้องใช้วิธีการพิเศษบางอย่างเพื่อให้ได้มาซึ่งความเสถียร การวิจัยแสดงให้เห็นว่าการแนะนำของ NH4+ ระหว่างปฏิกิริยาคาร์บอไนเซชันไม่เพียงแต่ยับยั้งการก่อตัวของแคลไซต์ในระหว่างกระบวนการตกผลึก และอำนวยความสะดวกในการเปลี่ยนรูปผลึกของแคลเซียมคาร์บอเนตไปเป็นวาเทอไรท์ แต่ยังทำให้บรรยากาศของ NH4+ สามารถสร้างวาเทอไรท์ได้ มีความเสถียรในสารละลาย

กรดอะมิโนที่เป็นกรดแตกต่างจาก NH4+ จะแยกตัวออกจากสารละลายและรวมกับ Ca2+ เพื่อสร้างแม่แบบผลึกเมล็ด ภายใต้อิทธิพลของแม่แบบผลึกของเมล็ด แคลเซียมคาร์บอเนตที่ได้ก็จะปรากฏเฟสผลึกที่ลุกลามได้ และกรดอะมิโนที่เหมาะสม บทนำจะสร้างหน้าที่เฉพาะและปรับเปลี่ยนลักษณะทางสัณฐานวิทยาในระหว่างการตกผลึกของแคลเซียมคาร์บอเนต

โดยใช้กรดกลูตามิกราคาไม่แพงและแอมโมเนียมคลอไรด์เป็นสารเติมแต่ง ศึกษาการเตรียมแคลเซียมคาร์บอเนตทรงกลมที่ควบคุมได้ในสนามแรงโน้มถ่วงสูง และทำการศึกษาผลของสารเติมแต่งทั้งสองในการสังเคราะห์แคลเซียมคาร์บอเนต ผลการวิจัยพบว่า:

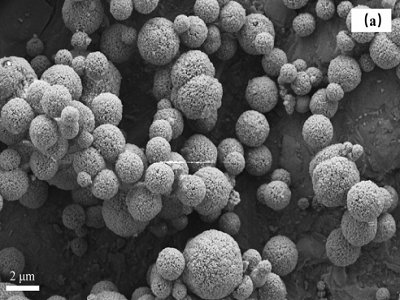

(1) การใช้วิธีการตกผลึกของปฏิกิริยาไฮเปอร์เกรวิตี้และคาร์บอไนเซชัน สามารถรับขนาดอนุภาคได้ภายใต้สภาวะที่เหมาะสมที่เติมกรดแอล-กลูตามิกและแอมโมเนียมคลอไรด์ที่ 4% และ 20% ของแคลเซียมไฮดรอกไซด์ตามลำดับ และปัจจัยแรงโน้มถ่วงสูงคือ 161.0 แคลเซียมคาร์บอเนตบริสุทธิ์วาเทอไรท์ที่มีความเป็นทรงกลมสูงประมาณ 500 นาโนเมตร

(2) ก่อนที่ปฏิกิริยาเริ่มต้น กรดแอล-กลูตามิกและแคลเซียมไอออนในสารละลายจะสร้างแม่แบบ ซึ่งส่งผลต่อนิวเคลียสและการเจริญเติบโตของแคลเซียมคาร์บอเนต และ NH4+ ที่อุดมสมบูรณ์ในสารละลายระหว่างปฏิกิริยาทำให้เกิดสภาพแวดล้อมที่ดีสำหรับการก่อตัวของ วาเทอไรต์ การตัดของเหลวด้วยความเร็วสูงด้วยเครื่องปฏิกรณ์แรงโน้มถ่วงสูงป้องกันความเป็นไปได้ของการเคลือบวัตถุดิบแคลเซียมไฮดรอกไซด์ที่มากเกินไป และตระหนักถึงการเตรียมแคลเซียมคาร์บอเนตทรงกลมที่ควบคุมได้

การประยุกต์ใช้แคลเซียมหนักผสมนาโนแคลเซียมในการเตรียมยางซิลิโคน

![]()

สารตัวเติมสำหรับซิลิโคนเคลือบหลุมร่องฟันมีหลายชนิด เช่น ซิลิกอนไดออกไซด์ นาโนแคลเซียมคาร์บอเนต ผงวอลลาสโตไนต์ แคลเซียมคาร์บอเนตหนัก เป็นต้น ซึ่งปริมาณมากที่สุดคือนาโนแคลเซียมคาร์บอเนต ในตลาดเคลือบหลุมร่องฟันในประเทศ อัตราส่วนการเติมนาโนแคลเซียมคาร์บอเนตในยางซิลิโคนเกิน 60% และปริมาณที่ใช้เป็นจำนวนมาก

แคลเซียมคาร์บอเนตที่เรียกว่านาโนมากกว่า 70% ถูกเติมด้วยแคลเซียมคาร์บอเนตหนักในสัดส่วนที่แตกต่างกัน แต่จริงๆ แล้วเป็นแคลเซียมคอมโพสิตไมโครนาโน เทคโนโลยีการสังเคราะห์แคลเซียมคาร์บอเนตในระดับนาโนบางอย่างนั้นล้าหลัง ส่งผลให้เกิดรูปแบบผลึกที่ไม่เป็นระเบียบ (เป็นเรื่องยากที่จะเห็นก้อนปกติในผลึก ซึ่งส่วนใหญ่เป็นแกนหมุนขนาดเล็กและส่วนผสมคล้ายโซ่) ประสิทธิภาพการประมวลผลต่ำ และมีค่าการดูดซึมน้ำมันสูง การเพิ่มแคลเซียมคาร์บอเนตหนักคือ เพื่อปรับปรุงประสิทธิภาพการประมวลผล ลดค่าการดูดซึมน้ำมัน

ปัจจุบัน มีผู้ผลิตเพียงไม่กี่รายเท่านั้นที่สามารถสังเคราะห์ผลิตภัณฑ์ลูกบาศก์นาโนแคลเซียมคาร์บอเนตปกติ และผลิตภัณฑ์นาโนแคลเซียมคาร์บอเนตที่ผิดปกติอื่น ๆ มี thixotropy ต่ำ ความต้านทานแรงดึงต่ำ การยืดตัวต่ำ และการคืนตัวที่ยืดหยุ่นได้ไม่ดี ประโยชน์เพียงอย่างเดียวคือราคาต่ำ

แคลเซียมคอมโพสิตไมโครนาโนเหล่านี้ดูเหมือนจะมีราคาถูก แต่มีอันตรายที่ซ่อนอยู่มากมาย:

1) คุณสมบัติทางกลต่ำ

2) นาโนแคลเซียมคาร์บอเนตดั้งเดิมมีรูปแบบผลึกไม่ดี ความพรุนของพื้นผิวสูงและปริมาณน้ำสูง ซึ่งจะนำไปสู่ความเสถียรในการจัดเก็บที่ไม่ดี หรือแม้แต่ความหนาของกาวที่ใช้แอลกอฮอล์

3) แคลเซียมคาร์บอเนตหนักเป็นผลิตภัณฑ์ที่มีความเสถียรมากและผสมกับนาโนแคลเซียมคาร์บอเนตผ่านการรักษาพื้นผิวและกระบวนการทำให้แห้งในภายหลังซึ่งจะเพิ่มความไม่เสถียร

4) นาโนแคลเซียมคาร์บอเนตผสมกับแคลเซียมคาร์บอเนตหนัก ซึ่งเพิ่มต้นทุนการผสม ต้นทุนการอบแห้ง และค่าขนส่งของแคลเซียมคาร์บอเนตหนัก ดูเหมือนว่าจะถูก แต่จริงๆแล้วมีราคาแพงกว่า

เมื่อเทียบกับแคลเซียมคอมโพสิตไมโครนาโนราคาถูกที่ดูเหมือนราคาถูก ผู้ผลิตยางซิลิโคนใช้นาโนแคลเซียมคาร์บอเนตบริสุทธิ์และแคลเซียมคาร์บอเนตหนักในสายการผลิตตามลำดับ และผลิตภัณฑ์ยางซิลิโคนที่ผลิตขึ้นมีความเสถียรมากกว่าในด้านประสิทธิภาพและต้นทุนที่ต่ำลง

เลือกผลิตภัณฑ์นาโนแคลเซียมคาร์บอเนตบริสุทธิ์ที่มีขนาดอนุภาคต่างกัน (15 นาโนเมตร 30 นาโนเมตร 40 นาโนเมตร 50 นาโนเมตร 60 นาโนเมตร 70 นาโนเมตร) และแคลเซียมคาร์บอเนตหนัก 1500 ตาข่ายที่ไม่ได้ใช้งานในสัดส่วนที่ต่างกันเพื่อเตรียมยาแนวซิลิโคน โดยการเปรียบเทียบความหนืดของวัสดุพื้นฐาน ความสม่ำเสมอ อัตราการอัดรีดและความหนาแน่น ความหนืด ความสม่ำเสมอ อัตราการอัดรีด เวลาในการอบแห้งของพื้นผิว ความต้านทานแรงดึง การยืดตัวของความแข็งแรงสูงสุด อัตราการกู้คืนแบบยืดหยุ่น และตัวชี้วัดอื่นๆ ของผลิตภัณฑ์ยาแนว ผลลัพธ์แสดงให้เห็นว่า:

(1) แคลเซียมคาร์บอเนตที่มีน้ำหนักมากสามารถผสมกับนาโนแคลเซียมคาร์บอเนตบริสุทธิ์ที่มีขนาดอนุภาคละเอียดกว่าได้ และความหนาแน่นและคุณสมบัติต่างๆ ของวัสดุยาแนวที่ได้รับตรงตามข้อกำหนดมาตรฐาน และต้นทุนก็ถูกกว่า

(2) ไม่ว่าจะเป็นกระบวนการผลิตของการเพิ่มแคลเซียมคาร์บอเนตไมโครนาโนโดยตรง หรือกระบวนการผลิตของการเพิ่มแคลเซียมคาร์บอเนตนาโนบริสุทธิ์ลงในแคลเซียมคาร์บอเนตหนักผสม การเลือกนาโนคุณภาพสูง (สัณฐานคริสตัลปกติ) เป็นสิ่งสำคัญอย่างยิ่ง -แคลเซียมคาร์บอเนตเป็นวัสดุเสริมแรง ซึ่งเป็นปัจจัยหลักที่กำหนดคุณสมบัติทางกลของผลิตภัณฑ์ยางซิลิโคนขั้นสุดท้าย

(3) เมื่อเทียบกับการใช้แคลเซียมคาร์บอเนตไมโครนาโน การใช้แคลเซียมคาร์บอเนตบริสุทธิ์คุณภาพสูงผสมกับแคลเซียมคาร์บอเนตหนักเพื่อผลิตยางซิลิโคนไม่เพียงแต่ช่วยลดต้นทุนการผลิตยางซิลิโคน แต่ยัง ช่วยปรับปรุง คุณสมบัติทางกล ในแง่ของการจัดการและการจัดการการควบคุมคุณภาพ ยังเอื้อต่อการรักษาเสถียรภาพของผลิตภัณฑ์ในระยะยาวอีกด้วย

อิทธิพลของแคลเซียมซิลิเกต, แป้ง, สารเติมแคลเซียมแบบเบาต่อคุณสมบัติของกระดาษฐานวอลล์เปเปอร์

ในฐานะที่เป็นวัสดุตกแต่งภายในที่สำคัญวอลล์เปเปอร์เป็นที่ชื่นชอบของผู้บริโภคมากขึ้นเรื่อย ๆ โดยทั่วไปแล้ว วอลเปเปอร์ที่ทำจากกระดาษนั้นต้องการความเทอะทะและการซึมผ่านของอากาศ และสามารถปล่อยความชื้นของผนังได้เองโดยไม่ทำให้วอลเปเปอร์ขึ้นรา

เมื่อเทียบกับสารตัวเติมชนิดเดียว การเติมสาร attapulgite และแคลเซียมคาร์บอเนตสามารถปรับปรุงคุณสมบัติความแข็งแรงของกระดาษได้อย่างมาก สาเหตุหลักประการหนึ่ง

สารตัวเติมแร่ประเภทต่างๆ สามารถเสริมซึ่งกันและกันและทำงานร่วมกันผ่านการผสมและการเติม เพื่อเพิ่มประสิทธิภาพการทำงานของกระดาษที่เติม

(1) การเติมแคลเซียมซิลิเกตแบบเบาลงในสารตัวเติมแบบผสมสามารถเพิ่มปริมาณของกระดาษฐานได้อย่างมาก ที่ปริมาณการบรรจุ 30% เมื่อแคลเซียมซิลิเกต: แคลเซียมคาร์บอเนตเบา = 1:2 กระดาษที่เติมจำนวนมากจะเพิ่มขึ้น ความหนาสูงกว่าแป้งทัลคัม 15.2%: แคลเซียมคาร์บอเนตเบา = สารตัวเติมและกระดาษแบบผสม 1:2 และมีผลเพียงเล็กน้อยต่ออัตราการคงตัวของสารตัวเติม ความขาวของกระดาษ และดัชนีแรงดึง

(2) ด้วยปริมาณการเติมที่เพิ่มขึ้นเมื่อเทียบกับแป้งโรยตัว: แคลเซียมซิลิเกต: แคลเซียมคาร์บอเนตเบา = 1:1:1 สารประกอบชนิดแคลเซียมซิลิเกต: แคลเซียมคาร์บอเนตเบา = ชนิดสารประกอบ 1:2 การเพิ่มปริมาณของแผ่นปิดมือ มีความชัดเจนมากขึ้นและความขาวและความทึบของกระดาษจะดีกว่าภายใต้ปริมาณเถ้าที่คล้ายคลึงกันของกระดาษที่ทำเสร็จแล้ว สาเหตุหลักเป็นเพราะคุณสมบัติความขาวและการกระเจิงของแสงของแคลเซียมแสงนั้นดีกว่า ดังนั้นการเพิ่มสัดส่วนของแคลเซียมแสงในสารตัวเติมสารประกอบจึงเป็นประโยชน์ในการปรับปรุงความขาวและความทึบของกระดาษที่ทำเสร็จแล้ว

องค์ประกอบของสิ่งเจือปนมีผลกระทบต่อคุณภาพของผลิตภัณฑ์ควอตซ์ที่มีความบริสุทธิ์สูงอย่างไร

องค์ประกอบเจือปนหลักในควอตซ์ ได้แก่ Al, Fe, Ca, Mg, Li, Na, K, Ti, B, H องค์ประกอบที่ไม่บริสุทธิ์มีอิทธิพลอย่างมากต่อคุณภาพของผลิตภัณฑ์ควอตซ์ที่มีความบริสุทธิ์สูง เช่น โลหะอัลคาไล การเปลี่ยนแปลง โลหะ Al และ P เป็นต้น เนื้อหาองค์ประกอบเป็นตัวบ่งชี้ที่สำคัญของวัตถุดิบควอตซ์ที่มีความบริสุทธิ์สูง ข้อกำหนดเนื้อหาขององค์ประกอบสิ่งเจือปนแตกต่างกันไปตามการใช้แก้วควอตซ์ที่เตรียมไว้ แต่แนวโน้มทั่วไปคือยิ่งต่ำยิ่งดี

(1) ธาตุโลหะอัลคาไล Li, K, Na

ลดอุณหภูมิในการให้บริการและความแข็งแรงเชิงกลของแก้วควอทซ์ และกระตุ้นการตกผลึกของแก้วควอทซ์ที่อุณหภูมิสูง ส่งผลให้แก้วควอทซ์เสียรูปและอุณหภูมิสูงขึ้น การลดปริมาณองค์ประกอบโลหะอัลคาไลจะเป็นประโยชน์ในการเพิ่มจุดอ่อนตัวของถ้วยใส่ตัวอย่างควอตซ์ที่มีความบริสุทธิ์สูง เพิ่มความต้านทานการเปลี่ยนรูปของถ้วยใส่ตัวอย่างควอตซ์ และปรับปรุงผลผลิตของผลึกเดี่ยว

ทรายมาตรฐานของ IOTA ต้องการผลรวมขององค์ประกอบโลหะอัลคาไลที่ 2.4×10-6 และควอตซ์ที่มีความบริสุทธิ์สูงซึ่งจำเป็นสำหรับหลอดกระบวนการ การประมวลผลแผ่นซิลิคอนเวเฟอร์ บล็อกควอตซ์ และถ้วยใส่ตัวอย่างเซมิคอนดักเตอร์สำหรับซิลิกอนผลึกเดี่ยวต้องการผลรวม <1.4× 10-6, ถ้วยใส่ตัวอย่าง CZ Type ต้องการผลรวม <0.5 × 10-6 และทรายควอทซ์ที่มีความบริสุทธิ์สูงเป็นพิเศษสำหรับเวเฟอร์ซิลิคอนขนาด 12 นิ้วหรือใหญ่กว่านั้นต้องการผลรวม <0.08 × 10-6

(2) องค์ประกอบโลหะทรานซิชัน Cr, Cu, Fe

แก้วควอทซ์ทำให้เกิดจุดสีหรือทำให้เกิดการเปลี่ยนสีที่อุณหภูมิสูงของแก้วควอทซ์ ซึ่งส่งผลต่อการส่องผ่านของแสง และลดความน่าเชื่อถือและความเสถียรของเครื่องมือ ในการใช้งานเส้นใยแก้วนำแสง จะทำให้เกิดความไม่สม่ำเสมอของกล้องจุลทรรศน์ เพิ่มการสูญเสียเส้นใย และอาจนำไปสู่การบิดเบือนของสัญญาณ ในการใช้งานเซมิคอนดักเตอร์ ปริมาณธาตุโลหะทรานซิชันในผลิตภัณฑ์เพียงเล็กน้อยสามารถส่งเสริมการเติบโตของคริสตัลได้

(3) อัลและพี

การเข้าสู่ตาข่ายควอตซ์จะทำให้เกิดพันธะเคมีที่แข็งแรง ซึ่งจะส่งผลต่อการนำไฟฟ้าของผลิตภัณฑ์ควอตซ์ และในขณะเดียวกันก็ช่วยเพิ่มประสิทธิภาพการตกผลึกของแก้วควอทซ์ และลดอายุการใช้งาน Al จำนวนเล็กน้อยจะไม่ส่งผลต่อคุณภาพของผลิตภัณฑ์ควอตซ์ที่มีความบริสุทธิ์สูง ทรายมาตรฐานของ IOTA ต้องใช้องค์ประกอบ Al (12 ~ 18) × 10-6 แต่ Al จำนวนเล็กน้อยในใยแก้วนำแสงจะลดการส่งผ่านแสงของแก้วควอทซ์ การมีอยู่ขององค์ประกอบ P จะส่งผลอย่างมากต่อการดึงซิลิกอนผลึกเดี่ยว ดังนั้นเบ้าหลอมควอตซ์ที่มีความบริสุทธิ์สูงจึงมีความต้องการสูงสำหรับ P และเนื้อหาขององค์ประกอบ P จะต้องน้อยกว่า 0.04 × 10-6

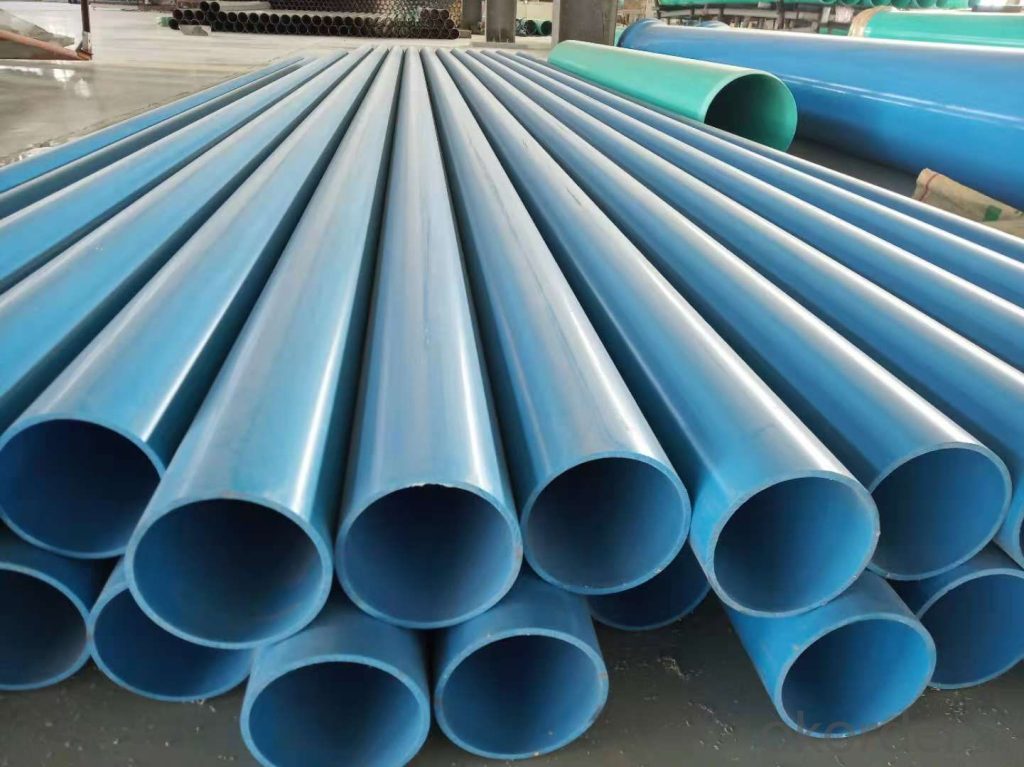

กระบวนการผลิตแอกทีฟนาโนแคลเซียมคาร์บอเนตสำหรับท่อพีวีซีประสิทธิภาพสูง

นาโนแคลเซียมคาร์บอเนตที่เปิดใช้งานจะใช้ในพลาสติก ยาง และวัสดุพอลิเมอร์อื่น ๆ เพื่อเติมและเสริมกำลัง และเพื่อปรับปรุงคุณสมบัติทางกลของผลิตภัณฑ์ เพิ่มปริมาณของสารตัวเติมภายใต้เงื่อนไขที่ประสิทธิภาพยังคงไม่เปลี่ยนแปลง ลดต้นทุนโดยรวมของผลิตภัณฑ์ และปรับปรุงคุณภาพผลิตภัณฑ์ ความสามารถในการแข่งขันทางการตลาด ดังนั้นนาโนแคลเซียมคาร์บอเนตจึงถูกนำมาใช้กันอย่างแพร่หลายมากขึ้นในพลาสติก ยาง กาว หมึกพิมพ์ และสาขาอื่นๆ โดยเฉพาะอย่างยิ่งในผลิตภัณฑ์โพลีไวนิลคลอไรด์ (PVC) ที่มีปริมาณมากที่สุด

Xie Zhong et al. เพื่อตอบสนองความต้องการในการผลิตท่อพีวีซีที่มีความแข็งแรงสูงและมีความยืดหยุ่นสูง ใช้หินปูนเป็นวัตถุดิบในการผลิตปูนขาวโดยการเผา และนำวิธีการถ่านกัมมันต์แบบดับเบิ้ลทาวเวอร์มาใช้ในการผลิตนาโนแคลเซียมคาร์บอเนต สารปรับสภาพพื้นผิวที่ประกอบด้วยสารเชื่อมต่อและส่วนประกอบอื่น ๆ ใช้เพื่อกระตุ้นแคลเซียมคาร์บอเนต และเตรียมแคลเซียมคาร์บอเนตที่เปิดใช้งานในระดับนาโนเมตรซึ่งมีค่าการดูดซึมน้ำมันต่ำ ประสิทธิภาพการประมวลผลที่ดีและการกระจายตัวที่ดี

กระบวนการผลิตของ Active nano-calcium

ใช้หินปูนเป็นวัตถุดิบ เผาเพื่อสร้างปูนขาว CaO และ CO2 CaO ถูกละลายในปูนขาว Ca(OH)2 ที่ผลิตด้วยน้ำ เติมสารควบคุมรูปแบบคริสตัลลงในน้ำปูนขาว Ca(OH)2 และควบคุมความเข้มข้นและสภาวะอุณหภูมิบางอย่าง หลังจากการกวน จะมีการแนะนำก๊าซไอเสียของเตาเผา (CO2) และปฏิกิริยาจะสร้างนาโนแคลเซียมคาร์บอเนต (คาร์บอนไดออกไซด์)

สารละลายแคลเซียมคาร์บอเนตระดับนาโนได้รับความร้อนจนถึงอุณหภูมิที่กำหนด เปิดใช้งาน (เปิดใช้งาน) โดยการเพิ่มสารบำบัดพื้นผิว จากนั้นน้ำในเค้กกรองจะถูกลบออกโดยการกดตัวกรอง จากนั้นจึงได้แคลเซียมคาร์บอเนตที่เปิดใช้งานระดับนาโนโดยการทำให้แห้งด้วยอากาศ , การจำแนกและการกรอง

กระบวนการคาร์บอไนเซชัน: ใช้วิธีการคาร์บอไนเซชันแบบดับเบิ้ลทาวเวอร์แบบต่อเนื่อง หอคอยเจ็ทแรก หอคอยฟองที่สอง ปริมาตรที่มีประสิทธิภาพของแต่ละหอคอยคือ 30m3 เพิ่มสารละลาย Ca(OH)2 (ความถ่วงจำเพาะ: 1.05) อุณหภูมิของสารละลายคือ 15~25℃ เพิ่มสารควบคุมคริสตัล 0.2%~0.8% (คำนวณจากพื้นฐานแห้ง Ca(OH)2) ผ่าน CO2, การควบคุม CO2 ความเข้มข้นคือ 30%, เวลาปฏิกิริยาถ่านคือ 130 นาที, อุณหภูมิจุดสิ้นสุดของปฏิกิริยาถ่านกัมมันต์คือ ≤55℃, ค่า pH คือ 8.0 และพื้นที่ผิวจำเพาะของการซึมผ่านของอากาศคือ ≥9.5m2/g ถ้าความเข้มข้นของ Ca(OH)2 แบบแห้งสูงเกินไป ความหนืดของสารละลายจะเพิ่มขึ้น ปรากฏการณ์การเคลือบจะรุนแรง และอนุภาคแคลเซียมคาร์บอเนตจะจับตัวเป็นอนุภาคขนาดใหญ่ได้ง่าย และอนุภาคแคลเซียมคาร์บอเนตผสมด้วย Ca(OH)2 ควบคุม Ca(OH)2 ความเข้มข้นของมวลเบส 5% ถึง 10% เหมาะสม

ตัวกระตุ้น: ตัวกระตุ้นที่ใช้กันทั่วไป (สารปรับสภาพพื้นผิว) ส่วนใหญ่ประกอบด้วยสารบำบัดอนินทรีย์ กรดไขมันและอนุพันธ์ของพวกมัน กรดเรซิน สารจับคู่ สารประกอบโพลีเมอร์ และน้ำมันพืช ผลิตภัณฑ์แคลเซียมคาร์บอเนตที่เปิดใช้งานสำหรับการใช้งานที่แตกต่างกันส่วนใหญ่แตกต่างจากการใช้สารปรับสภาพพื้นผิวที่แตกต่างกัน หลังจากเลือกพันธุ์สารออกฤทธิ์และปรับอัตราส่วนให้เหมาะสมแล้ว ในที่สุดก็เลือกสารสี่ชนิด ได้แก่ กรดไขมัน น้ำมันพืช สารลดแรงตึงผิวที่ไม่ใช่ไอออนิก และสารจับคู่ และอัตราส่วนคือ 3:2:1:0.5

กระบวนการเปิดใช้งาน: ใช้วิธีการรักษาพื้นผิว 3 ขั้นตอน, ตัวกระตุ้นที่แตกต่างกัน 3 ตัวถูกเปิดใช้งานใน 3 ครั้ง, สารละลาย CaCO3 (3.0t ตามพื้นฐานแห้ง CaCO3) ถูกสูบลงในถังเปิดใช้งาน 30m3, เครื่องผสมเริ่มต้นขึ้น, ความเร็ว 280r /นาที แล้วเพิ่มตัวกระตุ้นเพื่อเปิดใช้งาน เติมสารละลายกรดไขมันซาโปนิไฟด์ คนเป็นเวลา 1 ชั่วโมง และทำขั้นตอนแรกของการเปิดใช้งานให้เสร็จสิ้น จากนั้น น้ำมันพืชอิมัลซิไฟเออร์และสารละลายโมโนกลีเซอไรด์ถูกเติมและกวนผสมเป็นเวลา 1 ชั่วโมงเพื่อทำให้ขั้นตอนที่สองของการกระตุ้นสมบูรณ์ จากนั้นเติมสารละลายของสารจับคู่อิมัลซิไฟเออร์และคนเป็นเวลา 1 ชั่วโมงเพื่อให้ขั้นตอนที่สามของการกระตุ้นเสร็จสมบูรณ์

นาโนแคลเซียมคาร์บอเนตที่ใช้งานซึ่งผลิตโดยกระบวนการนี้มีค่าการดูดซึมน้ำมันต่ำ ประสิทธิภาพการประมวลผลที่ดีและการกระจายตัวที่ดี ใช้เป็นสารเติมและเสริมแรงในการผลิตท่อระบายน้ำพีวีซี , อัตราการหดกลับตามยาว การทดสอบแบบแบน และตัวชี้วัดอื่นๆ ดีกว่ามาตรฐานระดับประเทศสำหรับท่อพีวีซี รถบรรทุกขนาด 30 ตันถูกกดทับบนท่อระบายน้ำ และท่อน้ำยังคงคืนสภาพเดิม และประสิทธิภาพของผลิตภัณฑ์ก็ดีเยี่ยม

การทำให้บริสุทธิ์แร่อโลหะและวิธีการทำให้บริสุทธิ์และอุปกรณ์กระบวนการหลัก

แร่ที่ไม่ใช่โลหะที่ผลิตขึ้นตามธรรมชาติมีสิ่งเจือปนของแร่อื่น ๆ หรือแร่ธาตุที่สัมพันธ์กันในระดับที่แตกต่างกัน สำหรับผลิตภัณฑ์แร่ที่ไม่ใช่โลหะจำเพาะ อนุญาตให้มีสิ่งเจือปนจากแร่บางชนิด เช่น โดโลไมต์และวอลลาสโตนจำนวนเล็กน้อยที่บรรจุอยู่ในแคลไซต์ และส่วนหนึ่งของไพโรฟิลไลต์และคลอไรท์ที่มีอยู่ในแป้งโรยตัว แร่ธาตุเหล็กต่างๆ และโลหะเจือปนอื่นๆ ที่มีอยู่ในแร่ธาตุ เช่น ดินขาว ควอตซ์ ดินเบา แป้งโรยตัว หินแม่ วอลลาสโทไนต์ และแคลไซต์ที่อาจกำจัดออก นอกจากนี้ยังมีแร่ธาตุบางชนิด เช่น กราไฟต์ ไดอะตอม ดินขาวทราย ดินขาวจากถ่านหิน เป็นต้น แร่ธาตุที่เป็นวัตถุดิบมีเกรดต่ำ และต้องทำให้บริสุทธิ์หรือผ่านการเผาเพื่อให้เป็นไปตามข้อกำหนดของการใช้งาน

สำหรับแร่ธาตุที่ไม่ใช่โลหะ ความบริสุทธิ์ในหลายกรณีหมายถึงองค์ประกอบแร่มากกว่าองค์ประกอบทางเคมี มีแร่ธาตุที่ไม่ใช่โลหะจำนวนมากที่มีองค์ประกอบทางเคมีโดยพื้นฐานแล้ว แต่องค์ประกอบและโครงสร้างแร่อยู่ไกลจากกัน ดังนั้นหน้าที่หรือคุณสมบัติการใช้งานของแร่ธาตุเหล่านี้จึงแตกต่างกัน นี่คือความแตกต่างที่ใหญ่ที่สุดระหว่างแร่อโลหะและแร่ธาตุที่เป็นโลหะ เช่น ควอตซ์และไดอะตอม แม้ว่าองค์ประกอบทางเคมีของดินจะเป็นซิลิกาทั้งหมด แต่องค์ประกอบแรกคือโครงสร้างผลึก (จัตุรมุขซิลิกอนออกซิเจน) ในขณะที่องค์ประกอบหลังเป็นโครงสร้างที่มีรูพรุนที่ไม่มีคุณภาพและมีโครงสร้างที่ซับซ้อน ดังนั้นคุณสมบัติหรือฟังก์ชันของแอปพลิเคชันจึงแตกต่างกัน นอกจากนี้ ในกระบวนการสร้างประโยชน์ของแร่ธาตุที่ไม่ใช่โลหะ ควรรักษาโครงสร้างผลึกของแร่ธาตุที่มีประโยชน์ให้มากที่สุด เพื่อไม่ให้กระทบต่อการใช้ในอุตสาหกรรมและมูลค่าการใช้

ในปัจจุบัน วิธีการแปรสภาพแร่ที่ไม่ใช่โลหะที่ใช้กันทั่วไป ได้แก่ การคัดแยก การล้าง การแยกด้วยแรงโน้มถ่วง การลอยตัว การแยกด้วยแม่เหล็ก การแยกด้วยไฟฟ้า การให้ประโยชน์ทางเคมี การตกตะกอนแบบคัดเลือก การเผา และการคัดแยกรูปร่าง

เหมืองควอทซ์ที่ดีเท่ากับทรายควอทซ์ที่ดีหรือไม่?

ทรายควอทซ์ส่วนใหญ่จะใช้ในสองส่วนในอุตสาหกรรมไฟฟ้าโซลาร์เซลล์: แก้วโซลาร์เซลล์และเบ้าหลอม ในหมู่พวกเขา กระจกโฟโตโวลตาอิกมีข้อกำหนดต่ำสำหรับความบริสุทธิ์ของทรายควอทซ์ SiO2 ≥ 98.55% และส่วนใหญ่จำเป็นต้องมีการส่งผ่านแสงสูงของแก้ว

แต่ทรายควอทซ์ที่ใช้ในเบ้าหลอมนั้นเข้มงวดกว่ามาก ถ้วยใส่ตัวอย่างควอตซ์โดยทั่วไปจะโปร่งแสงและแบ่งออกเป็นสามชั้น: ชั้นนอก (ชั้นทึบแสง) และชั้นในตรงกลาง (ชั้นโปร่งใสสูญญากาศ) ชั้นในส่งผลต่ออัตราความสำเร็จของการเติบโตของผลึกเดี่ยวและคุณภาพของแท่งคริสตัล ดังนั้นคุณภาพของทรายชั้นในจึงค่อนข้างสูงและโดยทั่วไปจะใช้เม็ดที่นำเข้า เช่น Unimin จากสหรัฐอเมริกาและ TQC จากนอร์เวย์ ชั้นนอกมีฟองอากาศจำนวนมากซึ่งได้รับความร้อนอย่างสม่ำเสมอและมีผลเป็นฉนวนความร้อนที่ดี ผู้ประกอบการในประเทศส่วนใหญ่ทำทรายสำหรับชั้นในและชั้นนอกของเบ้าหลอม

เหมืองควอตซ์มีการกระจายอย่างกว้างขวางทั่วโลก และเหมืองควอตซ์อุตสาหกรรมรวมถึงคริสตัลธรรมชาติ หินทรายควอตซ์ ควอตซ์หลอดเลือดดำ ผงควอตซ์ ทรายควอตซ์ธรรมชาติ และหินแกรนิต อย่างไรก็ตาม การใช้งานของทรายประเภทต่างๆ นั้นแตกต่างกัน ตัวอย่างเช่น บางชนิดเหมาะสำหรับการผลิตหลอดควอทซ์และแท่งควอทซ์ ดังนั้นจึงไม่สามารถใช้แร่ธาตุเหล่านี้ทั้งหมดในการผลิตถ้วยใส่ตัวอย่างควอตซ์ได้

อันที่จริง มีเงินฝากน้อยมากที่เหมาะสำหรับการผลิตถ้วยใส่ตัวอย่างควอตซ์ ซึ่งส่วนใหญ่กระจุกตัวอยู่ในสหรัฐอเมริกา นอร์เวย์ และอินเดีย ปัจจุบัน มีเพียงสามบริษัทในโลกที่สามารถผลิตทรายควอตซ์ที่มีความบริสุทธิ์สูงได้เป็นจำนวนมาก ได้แก่ Unimin ในสหรัฐอเมริกา TQC ในนอร์เวย์ และหุ้นควอตซ์ในประเทศ

ทรายควอทซ์เป็นทรัพยากรธรรมชาติ และการขาดแคลนแร่เป็นกุญแจสำคัญในการจำกัดการจัดหาทรายควอทซ์ที่มีความบริสุทธิ์สูง Unimin และ TOC ใช้เหมืองในสหรัฐอเมริกา แต่เนื่องจากเหมืองควอทซ์เป็นเหมืองที่เกี่ยวข้องกัน จึงยากต่อการวัดผลลัพธ์อย่างแม่นยำ นอกจากนี้ บริษัทต่างๆ เช่น Unimin ได้รับการบูรณาการอย่างดี และควอตซ์เป็นเพียงส่วนหนึ่งเท่านั้น และเนื่องจากเป็นเหมืองที่เกี่ยวข้อง เพื่อเพิ่มผลผลิตของควอตซ์ จึงจำเป็นต้องเพิ่มผลิตภัณฑ์อื่นๆ ตามลำดับ ดังนั้นการขยายสัมพัทธ์จึงมีจำกัด นอกจากนี้ นอกจากการผลิตทรายเซลล์แสงอาทิตย์แล้ว Unimin ยังผลิตทรายสารกึ่งตัวนำ และทรายสารกึ่งตัวนำมีราคาแพงกว่า ดังนั้นจึงมีพลังงานไม่เพียงพอในการถ่ายโอนกำลังการผลิต

ยกเว้นเหมืองในสหรัฐอเมริกา ซึ่งเป็นเหมืองอินเดีย เนื่องจากเหมืองทรายควอทซ์ในประเทศน้อยมากที่สามารถใช้เป็นถ้วยทดลอง บริษัทในประเทศส่วนใหญ่ซื้อเหมืองจากอินเดีย และหุ้นควอตซ์ส่วนใหญ่ใช้เหมืองอินเดีย ทรายจากเหมืองอินเดียมีฟองอากาศเล็กน้อยหลังจากทำเป็นผลิตภัณฑ์ ง่ายต่อการทำให้บริสุทธิ์ และมีราคาปานกลาง ซึ่งเหมาะสำหรับทรายเบ้าหลอม

ดังนั้นจึงไม่ใช่เทคโนโลยีการทำให้บริสุทธิ์ที่จำกัดกำลังการผลิตทรายควอตซ์ที่มีความบริสุทธิ์สูงจริงๆ เนื่องจากเทคโนโลยีการทำให้บริสุทธิ์ในประเทศไม่ได้ด้อยกว่าของต่างประเทศ และแกนหลักคือทรัพยากรของแร่ กล่าวได้ว่า "ผู้ใดมีแร่ดีย่อมมีทรายดี"

เทคโนโลยีการทำให้บริสุทธิ์และการทำให้บริสุทธิ์ของแบไรท์และความก้าวหน้าของการวิจัย

แบไรท์มักเกี่ยวข้องกับแร่ธาตุ เช่น ควอตซ์ แคลไซต์ โดโลไมต์ ฟลูออไรต์ ไซด์ไรต์ โรโดโครไซต์ ไพไรต์ กาเลนา และสฟาเลอไรท์ ในแหล่งแร่เช่น เงิน และแรร์เอิร์ธ แบไรท์มักเป็นแร่ธาตุประเภท Gangue ทั่วไป ดังนั้น กระบวนการคัดแยกแร่แบไรท์จึงถูกจำกัดโดยปัจจัยต่างๆ เช่น ประเภทของตะกอน องค์ประกอบแร่ และลักษณะของแบไรท์และเฟส gangue

ในปัจจุบัน เทคโนโลยีการทำให้บริสุทธิ์และการทำให้บริสุทธิ์ของแร่แบไรท์ส่วนใหญ่ประกอบด้วยการแยกด้วยมือ การแยกด้วยแรงโน้มถ่วง การแยกสนามแม่เหล็ก การลอยตัว และกระบวนการรวมกัน

1. การเลือกมือ

ขั้นตอนการคัดเลือกด้วยตนเองคือการเลือกแร่ก้อนคุณภาพสูงด้วยตนเองโดยพิจารณาจากตัวบ่งชี้ทางกายภาพที่เข้าใจง่าย เช่น สีและรูปร่างของแร่ เหมาะสำหรับการเลือกแร่คุณภาพสูง มีองค์ประกอบที่เรียบง่าย และมีคุณภาพคงที่ เหมืองส่วนตัวขนาดเล็กหลายแห่งในประเทศของฉันมักใช้วิธีนี้ในการคัดแยก ตัวอย่างเช่น เหมือง Pancun เซียงโจว กวางสี คัดเลือกแร่แบไรท์คุณภาพสูงด้วยกระบวนการคัดเลือกด้วยมือ ขนาดอนุภาคเข้มข้นคือ 30-150 มม. และเกรดแบไรท์สามารถสูงถึง 95% กระบวนการนี้ง่ายและใช้งานง่าย ต้องใช้เครื่องจักรอุปกรณ์ต่ำ แต่มีความเข้มแรงงานสูง ประสิทธิภาพการผลิตต่ำ และสิ้นเปลืองทรัพยากรอย่างร้ายแรง

2. การเลือกตั้งใหม่

แร่ธาตุต่าง ๆ ที่มีความหนาแน่นแตกต่างกันมากสามารถแยกออกได้โดยการแยกด้วยแรงโน้มถ่วง ความหนาแน่นของแร่แบไรท์อยู่ที่ 4.5g/cm3 ซึ่งมากกว่าแร่ gangue ทั่วไป (เช่น ควอตซ์ 2.65g/cm3 แคลไซต์ 2.6g/cm3) มาก ดังนั้น กระบวนการแยกด้วยแรงโน้มถ่วงจึงสามารถใช้เพื่อแยกแร่แบไรท์และกั้ง เลือกอุปกรณ์แยกแรงโน้มถ่วงที่แตกต่างกันตามขนาดของเกรดแร่ แร่เกรดหยาบ (-5+0.45 มม.) สามารถใช้วิธีการจิ๊กกิ้ง และแร่เกรดละเอียด (-0.45 มม.) สามารถใช้โต๊ะเขย่าหรือวิธีรางเกลียวได้

กระบวนการนี้มีข้อดีของอุปกรณ์ง่ายๆ ความเสถียรดี ไม่มีสารก่อประโยชน์ ต้นทุนต่ำ และมลภาวะต่อสิ่งแวดล้อมน้อยลง ดังนั้นจึงเป็นเรื่องยากที่จะกู้คืนทรัพยากรแบไรท์อย่างมีประสิทธิภาพด้วยกระบวนการแยกด้วยแรงโน้มถ่วงเพียงครั้งเดียว และจำเป็นต้องกู้คืนแบไรท์เพิ่มเติมด้วยการรวมกระบวนการแยกแม่เหล็กหรือกระบวนการลอยตัว

3. การแยกแม่เหล็ก

เมื่อคุณสมบัติทางแม่เหล็กของแร่ธาตุมีความแตกต่างกันอย่างมีนัยสำคัญ กระบวนการแยกด้วยแม่เหล็กก็สามารถนำไปใช้ในการแยกสารได้ แบไรท์เป็นแร่ที่ไม่ใช่แม่เหล็ก เมื่อแร่ธาตุที่เป็นแม่เหล็ก (เช่น เหล็กออกไซด์) เป็นแร่ธาตุหลัก สามารถใช้กระบวนการแยกแม่เหล็กเพื่อแยกแร่แบไรท์และแร่แปรธาตุ สารเข้มข้นที่ได้จะมีปริมาณ BaSO4 สูง ซึ่งสามารถใช้เป็นข้อกำหนดได้ วัตถุดิบแบไรท์สำหรับยาที่ใช้แบเรียมซึ่งมีธาตุเหล็กต่ำมาก การแยกสารด้วยแม่เหล็กมักใช้เพื่อเลือกไพร์โรไทต์ แมกนีไทต์ ลิโมไนต์ และเฮมาไทต์

4. การลอยตัว

การลอยตัวเป็นวิธีที่สำคัญในการจัดการกับทรัพยากรแร่แบไรท์ที่ทนไฟ เช่น แร่คุณภาพต่ำ แร่และหางแร่ที่เกี่ยวข้อง และกระบวนการนี้มีความสามารถในการปรับตัวที่ดีกับแร่แบไรท์ประเภทต่างๆ ที่มีการฝังที่ซับซ้อน และยังสามารถกู้คืนน้ำหนักเม็ดละเอียดได้อีกด้วย วิธีการสปาร์ที่มีประสิทธิภาพ กระบวนการลอยโดยทั่วไปรวมถึงการลอยตัวในเชิงบวกและการลอยกลับ

5. กระบวนการผสมผสาน

สำหรับแร่ที่เกี่ยวข้อง แร่ลอยตัว และแร่ทนไฟที่มีการฝังแร่ที่มีเม็ดละเอียด การกู้คืนแร่แบไรท์ด้วยแรงโน้มถ่วงเดียวหรือกระบวนการแยกแม่เหล็กไม่เป็นที่น่าพอใจ และต้องใช้กระบวนการรวมกันเพื่อกู้คืนแร่แบไรท์อย่างมีประสิทธิภาพ กระบวนการที่รวมกันโดยทั่วไป ได้แก่ การแยกคลื่น-การเลือกใหม่ การแยกแรงโน้มถ่วง-แม่เหล็ก การแยกคลื่นแม่เหล็ก-การแยกคลื่นแม่เหล็ก