อุตสาหกรรมอิเล็กทรอนิกส์ระดับไฮเอนด์กำลังพัฒนาอย่างรวดเร็ว และความต้องการของตลาดสำหรับผงซิลิกาทรงกลมมีขนาดใหญ่

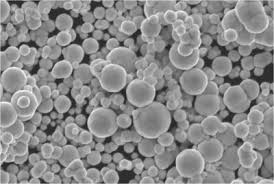

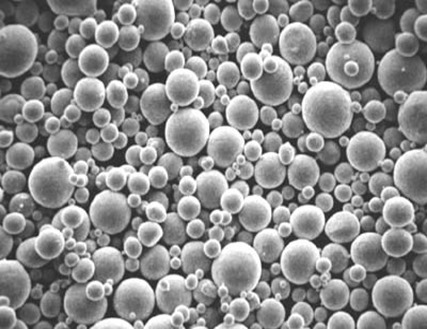

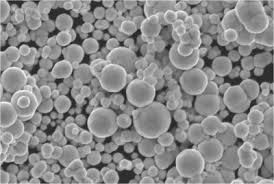

ผงซิลิกาทรงกลมทำจากผงซิลิกาเชิงมุมที่เลือกเป็นวัตถุดิบ และแปรรูปเป็นวัสดุผงซิลิกาทรงกลมโดยวิธีเปลวไฟ มีความลื่นไหลดี ความเค้นต่ำ พื้นที่ผิวจำเพาะขนาดเล็ก และความหนาแน่นรวมสูง สามารถรับเป็นฟิลเลอร์ได้ อัตราการเติมและความสม่ำเสมอที่สูงขึ้นถูกนำมาใช้กันอย่างแพร่หลายในบอร์ด PCB ระดับไฮเอนด์ สารประกอบการขึ้นรูปอีพ็อกซี่สำหรับวงจรรวมขนาดใหญ่ การเคลือบระดับไฮเอนด์ เซรามิกพิเศษ ฯลฯ ราคาอยู่ที่ 3-5 เท่าของผงซิลิกอนเชิงมุม

ไมโครพาวเดอร์ซิลิคอนเป็นหนึ่งในวัตถุดิบพื้นฐานหลักของอุตสาหกรรมอิเล็กทรอนิกส์ และการขยายตัวของตลาดบรรจุภัณฑ์ขั้นสูงได้ผลักดันการเติบโตของความต้องการผงทรงกลม จากข้อมูลของ Yole เมื่อมีการยกระดับอุตสาหกรรมอิเล็กทรอนิกส์ ขนาดของตลาดบรรจุภัณฑ์ขั้นสูงก็ค่อยๆ ขยายตัวขึ้น คาดว่าจะครองส่วนแบ่งตลาดบรรจุภัณฑ์เกือบ 50% ในปี 2567 ซึ่งคาดว่าจะช่วยผลักดันการเติบโตของความต้องการไมโครพาวเดอร์ซิลิคอนทรงกลม

ด้วยการพัฒนาอย่างแข็งแกร่งของอุตสาหกรรมอิเล็กทรอนิกส์ระดับไฮเอนด์ เช่น 5G อัจฉริยะ อุตสาหกรรมลามิเนตหุ้มทองแดงที่มีประสิทธิภาพสูง และอุตสาหกรรมบรรจุภัณฑ์แบบชิป คาดว่าจะขับเคลื่อนตลาดที่เพิ่มขึ้นสำหรับสารตัวเติมซิลิคอนไมโครพาวเดอร์ ตามรายงานของ Absolute ยอดขายซิลิกาทรงกลมสำหรับสารตัวเติมทั่วโลกจะสูงถึง 159,000 ตันในปี 2566 และขนาดของตลาดจะสูงถึง 660 ล้านดอลลาร์สหรัฐในปี 2567 โดย CARG5 จะสูงถึง 9.2% ผลผลิตซิลิกาทรงกลมในปีเดียวกันนั้นคาดว่าจะอยู่ที่ 184,900 ตัน และการผลิตและการขายโดยรวมยังคงเติบโตอย่างต่อเนื่อง จากข้อมูลของอุตสาหกรรมเคลือบทองแดงและบรรจุภัณฑ์ชิปทั่วโลกที่คำนวณโดยสถาบันวิจัยหลักทรัพย์ Guotai Junan ความต้องการทั่วโลกโดยรวมสำหรับไมโครพาวเดอร์ซิลิคอนทรงกลมนั้นคาดว่าจะเพิ่มขึ้นจาก 225,800 ตันในปี 2020 เป็น 396,200 ตันในปี 2025 โดยมีการเติบโตของสารประกอบเฉลี่ย อัตรา 11.90 ตัน ตั้งแต่ปี 2563 ถึง พ.ศ. 2568

มีโอกาสในวงกว้างสำหรับข่าวกรองรถยนต์ ความต้องการแผงวงจรพิมพ์ (PCB) สำหรับรถยนต์พลังงานใหม่เพียงคันเดียวนั้นมากกว่ารถยนต์ทั่วไปถึง 5 เท่า จากการวิจัยห่วงโซ่อุตสาหกรรมและข้อมูลอื่น ๆ คาดว่าความต้องการผงซิลิกอนทรงกลมสำหรับยานยนต์พลังงานใหม่จะสูงถึง 28,231.6 ตัน โดยที่ลามิเนตหุ้มทองแดงในยานยนต์พลังงานใหม่ และซิลิคอนไมโครพาวเดอร์ทรงกลมสำหรับบรรจุภัณฑ์ชิปเพิ่มขึ้นเป็น 15,880.3 /12,351.3 ตัน ตามลำดับ

แนวโน้มทั่วไปของ Metaverse กำลังขับเคลื่อนการพัฒนาและอัพเกรดพลังการประมวลผล ในอีกด้านหนึ่ง การเติบโตของเซิร์ฟเวอร์ทำให้ความต้องการ PCB เพิ่มขึ้น ในทางกลับกัน เซิร์ฟเวอร์ความเร็วสูง ความจุขนาดใหญ่ และประสิทธิภาพสูงจะยังคงพัฒนาต่อไป ซึ่งสร้างความต้องการอย่างมากสำหรับผลิตภัณฑ์ PCB ระดับสูง ความหนาแน่นสูงและความเร็วสูง จากการวิจัยห่วงโซ่อุตสาหกรรมและข้อมูลอื่น ๆ คาดว่าความต้องการผงซิลิกอนทรงกลมสำหรับเซิร์ฟเวอร์จะสูงถึง 18,542.1 ตันในปี 2568 ซึ่งปริมาณการบรรจุผงซิลิกอนทรงกลมสำหรับลามิเนตหุ้มทองแดงและบรรจุภัณฑ์ชิปจะเพิ่มขึ้นเป็น 10,429.9/8,112.2 ตันในปี 2568 ตามลำดับ

ความต้องการ PCB ประสิทธิภาพสูงผลักดันการขยายตัวของตลาดไมโครซิลิกาทรงกลม ลักษณะคลื่นสั้นและความถี่สูงของเทคโนโลยีการสื่อสาร 5G มีความต้องการที่สูงขึ้นในด้านความเร็วในการรับส่งข้อมูล การสูญเสียการส่งข้อมูล การกระจายความร้อน และประสิทธิภาพอื่นๆ ของ PCB และการลงทุนในเราเตอร์ สวิตช์ IDC และอุปกรณ์อื่นๆ ที่จำเป็นในการรองรับแบนด์วิธที่ใหญ่ขึ้น การจราจรก็เพิ่มขึ้นตามไปด้วย ลามิเนตหุ้มทองแดงความถี่สูงและความเร็วสูงต้องใช้ไมโครพาวเดอร์ซิลิคอนผสมการสูญเสียต่ำที่มีไดอิเล็กทริกต่ำและไมโครพาวเดอร์ซิลิคอนทรงกลมเป็นตัวเติมการทำงานหลัก และต้องการเนื้อหาที่เป็นผงปนเปื้อนต่ำและอัตราการบรรจุสูง ดังนั้นความต้องการใช้ไมโครพาวเดอร์ซิลิคอนทรงกลมที่มีประสิทธิภาพสูงจึงค่อยๆ ขยายตัวขึ้น จากการวิจัยห่วงโซ่อุตสาหกรรมและข้อมูลอื่น ๆ คาดว่าปริมาณการบรรจุรวมของ micropowder ซิลิคอนทรงกลมสำหรับสถานีฐาน 5G จะเพิ่มขึ้นเป็น 1,295.8 ตันในปี 2565

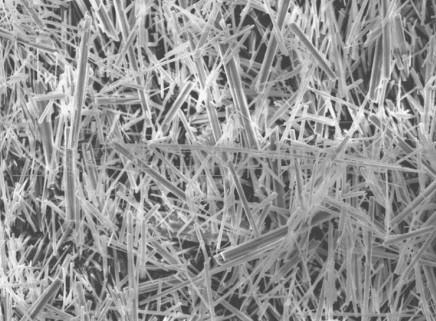

การใช้งานหลักและลักษณะของหนวดเกลืออนินทรีย์

เนื่องจากอัตราส่วนกว้างยาว ความแข็งแรงสูงและคุณสมบัติรับแรงดึง หนวดเกลืออนินทรีย์จึงมักถูกใช้เป็นวัสดุเสริมแรงที่สำคัญที่จะเติมลงในวัสดุหน่วงไฟ วัสดุก่อสร้าง วัสดุคอมโพสิต และวัสดุเสียดทาน กลไกการออกฤทธิ์ของหนวดเคราในวัสดุคอมโพสิตส่วนใหญ่สะท้อนให้เห็นใน 4 ด้าน ได้แก่ การถ่ายเทน้ำหนัก การเชื่อมรอยร้าว การโก่งตัวของรอยแตก และเอฟเฟกต์การดึงออก เนื่องจากหนวดเคราเกลืออนินทรีย์มีความแข็งแรงสูงและโมดูลัสสูง เมื่อเติมลงในวัสดุคอมโพสิตแล้ว ก็สามารถมีบทบาทในการเสริมความแข็งแกร่งและทำให้วัสดุคอมโพสิตแข็งแกร่งขึ้นได้

1. วัสดุหน่วงไฟ

การวิจัยประสิทธิภาพไฟของวัสดุก่อสร้างใหม่เป็นส่วนสำคัญของการคุ้มครองสาธารณะและเป็นเงื่อนไขที่จำเป็นสำหรับการใช้งานขนาดใหญ่ในโครงการก่อสร้าง เนื่องจากทนต่ออุณหภูมิสูงได้ดีเยี่ยม มักเพิ่มหนวดเคราอนินทรีย์ลงในวัสดุอื่นๆ เป็นวัสดุหน่วงการติดไฟ เพื่อปรับปรุงคุณสมบัติหน่วงการติดไฟของวัสดุคอมโพสิต

2. วัสดุก่อสร้าง

ในปัจจุบัน ในอุตสาหกรรมการใช้วัสดุ อุตสาหกรรมการก่อสร้างเป็นหนึ่งในอุตสาหกรรมการใช้วัสดุที่ใหญ่ที่สุด คิดเป็นประมาณ 24% ของการใช้วัสดุทั่วโลก ในวัสดุก่อสร้าง หนวดเคราอนินทรีย์ถูกนำมาใช้กันอย่างแพร่หลายในวัสดุก่อสร้างเนื่องจากอัตราส่วนกว้างยาวที่แน่นอนและคุณสมบัติทางกายภาพและทางเคมีที่ยอดเยี่ยมของพวกมัน หนวดเคราอนินทรีย์มีความต้านทานการแตกร้าวและเอฟเฟกต์การเติมที่ระดับไมโคร ดังนั้นการเติมหนวดเคราลงในวัสดุคอมโพสิตสามารถปรับปรุงประสิทธิภาพที่ครอบคลุมของวัสดุคอมโพสิตได้อย่างมีประสิทธิภาพ

3. วัสดุคอมโพสิต

หนวดเคราอนินทรีย์ในฐานะฟิลเลอร์สามารถปรับปรุงคุณสมบัติทางกายภาพและทางกลของวัสดุผสมได้ในระดับหนึ่ง ในขณะเดียวกัน การศึกษาชี้ให้เห็นว่าการปรับเปลี่ยนหนวดเคราอย่างเหมาะสมสามารถปรับปรุงคุณสมบัติที่ครอบคลุมของคอมโพสิตได้

4. วัสดุเสียดทาน

ในช่วงไม่กี่ปีที่ผ่านมา หนวดเคราเป็นตัวเติมเพื่อการใช้งานมีผลดีต่อการปรับปรุงประสิทธิภาพการเสียดสีในการเบรกของรถยนต์ RAJ และคณะ สำรวจผลกระทบของหนวดเคราแคลเซียมซัลเฟตเป็นสารตัวเติมที่ใช้งานได้ต่อประสิทธิภาพการเสียดสีของเบรกรถยนต์ โดยการเปลี่ยนเนื้อหาของหนวดเคราแคลเซียมซัลเฟต ตามมาตรฐาน JASOC406 ได้ทำการศึกษาเกี่ยวกับไตรโบโลยีเกี่ยวกับไดนาโมมิเตอร์เบรกเฉื่อย ผลการวิจัยพบว่าคุณสมบัติทางกลของวัสดุที่มีการเติมหนวดเคราแคลเซียมซัลเฟต 10% ดีขึ้น และความเสียดทานก็ดีขึ้นพร้อมๆ กัน ประสิทธิภาพวัสดุเสียดสีที่มีหนวดเคราแคลเซียมซัลเฟตสึกหรอน้อยลง

อุปกรณ์ดัดแปลงที่ใช้กันทั่วไปและลักษณะของผงยาจีนโบราณ

การวิจัยเกี่ยวกับอุปกรณ์ดัดแปลงยาแผนโบราณของจีนเริ่มต้นช้า และการพัฒนาค่อนข้างล้าหลัง ส่วนใหญ่มาจากอุตสาหกรรมเคมี พลาสติก การบด การกระจาย และอุตสาหกรรมอื่น ๆ สำหรับการอ้างอิง ในปัจจุบัน อุปกรณ์ที่ใช้สำหรับการปรับเปลี่ยนผงยาจีนโบราณส่วนใหญ่ประกอบด้วยเครื่องพ่นยา ฟลูอิไดซ์เบด โรงสีลูก โรงสีสั่นสะเทือน เครื่องผสมกวนความเร็วสูง เครื่องเคลือบผลกระทบการไหลของอากาศ เครื่องปรับเปลี่ยนพื้นผิวอย่างต่อเนื่อง เครื่องบดและบด Comil ฯลฯ

ในหมู่พวกเขา เครื่องเป่าสเปรย์ เตียงฟลูอิไดซ์ โรงสีลูก และโรงสีสั่นสะเทือนถูกนำมาใช้กันอย่างแพร่หลายในด้านการปรับเปลี่ยนผงยาจีนโบราณ เครื่องผสมความเร็วสูง, เครื่องเคลือบกระแทกอากาศ, เครื่องปรับพื้นผิวอย่างต่อเนื่อง, เครื่องบดและอัดเม็ด Comil ฯลฯ มีข้อดีเฉพาะของตนเองในการดัดแปลงผง

1. เครื่องผสมความเร็วสูง

เมื่อเครื่องผสมความเร็วสูงทำงาน วัสดุจะเคลื่อนที่ตามแนวแกนของใบพัดโดยใช้แรงเสียดทานระหว่างพื้นผิวของใบมีดหมุนด้วยความเร็วสูงกับวัสดุและแรงผลักของด้านข้างไปยังวัสดุ เนื่องจากแรงเหวี่ยงและแรงโน้มถ่วง วัสดุถูกโยนไปที่ผนังด้านในของห้องผสม และลอยขึ้นไปตามผนังจนสูงระดับหนึ่งแล้วตกลงมาที่ศูนย์กลางของใบพัด การตอบสนองนี้ทำให้วัสดุเคลื่อนที่ขึ้นและลงในรูปทรงเกลียวอย่างต่อเนื่องในห้องผสม อุณหภูมิพื้นผิวของวัสดุเพิ่มขึ้นตามลำดับ ซึ่งส่งเสริมการผสมข้ามและการดูดซับที่เพียงพอระหว่างอนุภาคผงยาและตัวดัดแปลง เพื่อให้ตัวปรับพื้นผิวเคลือบพื้นผิวของอนุภาคยาเพื่อให้บรรลุวัตถุประสงค์ของการปรับเปลี่ยนพื้นผิวผง

2. เครื่องหุ้มกระแทกอากาศ

มีเครื่องเคลือบกระแทกอากาศหลายรุ่น และตอนนี้ระบบ HYB ถูกนำมาเป็นตัวอย่าง ระบบ HYB ได้รับการพัฒนาโดยมหาวิทยาลัยวิทยาศาสตร์แห่งโตเกียวและเครื่องจักรนาราในปี 1986 เครื่องยนต์หลักประกอบด้วยโรเตอร์หมุนความเร็วสูง สเตเตอร์ และวงจรหมุนเวียน

3. ตัวปรับแต่งพื้นผิวอย่างต่อเนื่อง

เมื่อทำงาน วัสดุและตัวปรับแต่งจะผ่านช่องผสมทั้งสามจากช่องป้อนอาหาร การหมุนด้วยความเร็วสูงของโรเตอร์ในห้องผสมถูกบังคับให้คลายวัสดุและสร้างกระแสน้ำวนสองเฟส ในเวลาเดียวกัน วัสดุจะผ่านแรงกระแทกและแรงเฉือนของโรเตอร์และสเตเตอร์ในห้องผสม พลังงานที่จำเป็นสำหรับการปรับเปลี่ยนพื้นผิวจะถูกสร้างขึ้นโดยผลกระทบจากการเสียดสี เพื่อให้ตัวปรับพื้นผิวสามารถโต้ตอบกับพื้นผิวของผงยาได้อย่างรวดเร็ว อนุภาคเพื่อให้เกิดผลการปรับเปลี่ยนการเคลือบผง

4. เครื่องบดและอัดเม็ด Comil

ในช่วงไม่กี่ปีที่ผ่านมา มีความคืบหน้าบางประการในการประยุกต์ใช้เครื่องบดและเครื่องบดย่อย Comil ในการดัดแปลงพื้นผิวของผงเคมีเพื่อเพิ่มความลื่นไหลของผงเคมี ยู หยานหง และคณะ ใช้เครื่องบดผง Comil เพื่อปรับปรุงการปรับเปลี่ยนพื้นผิวของผงสกัดยาจีนโบราณ ความลื่นไหลของผงสารสกัดจากยาจีนโบราณยังบรรลุผลบางอย่าง

3 เทคโนโลยีการดัดแปลงพลาสติกที่ย่อยสลายได้ที่สำคัญ

ในปัจจุบัน ราคาของเม็ดพลาสติกที่ย่อยสลายได้ค่อนข้างสูง และผลิตภัณฑ์พลาสติกที่ย่อยสลายได้ส่วนใหญ่เป็นของจำเป็นในชีวิตประจำวันทั่วไป ซึ่งจะขัดขวางการส่งเสริมขนาดใหญ่และการใช้ผลิตภัณฑ์พลาสติกที่ย่อยสลายได้ การพัฒนาผลิตภัณฑ์พลาสติกที่ย่อยสลายได้ราคาถูกเป็นหนึ่งในเนื้อหาหลักของการใช้พลาสติกที่ย่อยสลายได้ ดังนั้นแป้ง แคลเซียมคาร์บอเนต แป้งโรยตัว ฯลฯ ซึ่งไม่ส่งผลต่อประสิทธิภาพการย่อยสลายของผลิตภัณฑ์และสิ่งแวดล้อมสามารถดูดซับได้ จึงถูกนำมาใช้ในระบบดัดแปลงของพลาสติกที่ย่อยสลายได้ โดยเฉพาะอย่างยิ่ง เทคโนโลยีการบรรจุในสัดส่วนที่สูงได้กลายเป็นหนึ่งในเทคโนโลยีที่สำคัญในการพัฒนาผลิตภัณฑ์พลาสติกที่ย่อยสลายได้

เทคนิคการดัดแปลงทั่วไปในกระบวนการใช้พลาสติกที่ย่อยสลายได้ ได้แก่ การดัดแปลงไส้ การดัดแปลงการผสม และการดัดแปลงโคพอลิเมอไรเซชัน

1. เติมการปรับเปลี่ยน

การดัดแปลงการบรรจุคือการเพิ่มสารเติมแต่งผงที่ไม่ละลายลงในเม็ดพลาสติกที่ย่อยสลายได้ ส่วนใหญ่รวมถึงแป้งและผงอนินทรีย์ วัตถุประสงค์หลักคือเพื่อเตรียมวัสดุพิเศษราคาถูก และบางครั้งยังสามารถปรับปรุงคุณสมบัติทางกล เช่น ความแข็งแรงของวัสดุพิเศษได้อีกด้วย

สารตัวช่วยที่ใช้กันทั่วไปคือแป้ง เป็นพอลิเมอร์ที่ย่อยสลายได้ตามธรรมชาติโดยมีแหล่งที่มาหลากหลายและราคาต่ำ ผลิตภัณฑ์ที่ย่อยสลายได้ ได้แก่ คาร์บอนไดออกไซด์และน้ำ ซึ่งไม่ก่อให้เกิดมลพิษต่อสิ่งแวดล้อม และเป็นทรัพยากรชีวมวลหมุนเวียน สิ่งสำคัญที่สุดที่ต้องใส่ใจในเทคโนโลยีการบรรจุนี้คือการบำบัดแป้ง เนื่องจากความเข้ากันได้ของแป้งและพลาสติกที่เสื่อมสภาพนั้นไม่ดี และจำเป็นต้องทำให้แป้งเป็นพลาสติกเพื่อให้แป้งสามารถรวมเข้ากับเมทริกซ์พลาสติกได้ดียิ่งขึ้น

สารช่วยเติมอีกอย่างคือผงอนินทรีย์ เช่น แคลเซียมคาร์บอเนตและแป้งโรยตัว เป็นผงแร่ธรรมชาติทั้งหมด ซึ่งธรรมชาติสามารถดูดซับได้หลังจากกลับคืนสู่ธรรมชาติ ดังนั้นจะไม่ส่งผลต่อประสิทธิภาพการย่อยสลายของระบบพลาสติกที่ย่อยสลายได้ทั้งหมด แต่สามารถลดต้นทุนของวัสดุดัดแปลงและปรับปรุงความแข็งแรงของวัสดุได้อย่างมีประสิทธิภาพ ระดับหนึ่ง ดังนั้นจึงเป็นเรื่องธรรมดามากที่จะใช้แคลเซียมคาร์บอเนตและสารตัวเติมอื่นๆ ในผลิตภัณฑ์ที่ไม่ต้องการคุณสมบัติทางกลสูง เทคโนโลยีการบรรจุควรใส่ใจกับการรักษาพื้นผิวผงควบคู่ซึ่งจะส่งผลโดยตรงต่อประสิทธิภาพของผลิตภัณฑ์และปริมาณผงอนินทรีย์ที่สามารถเพิ่มได้

2. การปรับเปลี่ยนการผสมเทียม

การดัดแปลงการผสมเป็นหนึ่งในเทคโนโลยีที่สำคัญที่สุดในการดัดแปลงพลาสติกที่ย่อยสลายได้ วัสดุผสมหมายถึงวัสดุพิเศษที่ประกอบด้วยพลาสติกที่ย่อยสลายได้ตั้งแต่สองชนิดขึ้นไปโดยการหลอมผสมและการผสม โดยทั่วไปประกอบด้วยส่วนประกอบที่ต่อเนื่องกันหนึ่งชิ้นและส่วนประกอบที่กระจายตัวอื่นๆ คุณสมบัติบางอย่างของวัสดุแสดงคุณสมบัติของเฟสต่อเนื่อง และคุณสมบัติบางอย่างแสดงคุณสมบัติของเฟสที่กระจายตัว ดังนั้นจึงสามารถหาวัสดุพิเศษชนิดใหม่ที่เน้นข้อดีของพลาสติกที่ย่อยสลายได้หลายชนิด ซึ่งสามารถตอบสนองความต้องการของผลิตภัณฑ์ได้มากขึ้น

3. การปรับเปลี่ยนโคพอลิเมอไรเซชัน

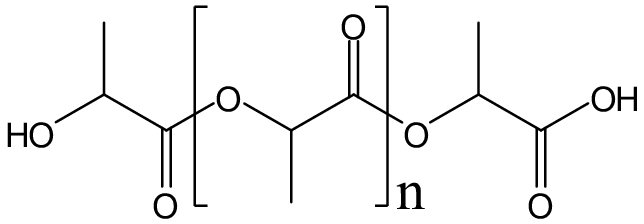

การดัดแปลงโคพอลิเมอไรเซชันหมายถึงการนำหน่วยโครงสร้างอื่นๆ มาใช้ในสายโซ่โมเลกุลของพอลิเมอร์เพื่อเปลี่ยนโครงสร้างทางเคมีของพอลิเมอร์และทำให้เกิดการดัดแปลงของวัสดุ ตัวอย่างเช่น PLA เป็นโพลีเมอร์ที่ไม่ชอบน้ำ ซึ่งจำกัดการใช้งานในบางสาขา (เช่น ตัวพายา) วิธีที่มีประสิทธิผลคือการใช้แลคไทด์เพื่อสร้างโคพอลิเมอร์กับพอลิเมอร์ที่ชอบน้ำ (เช่น พอลิเอทิลีนไกลคอล, กรดโพลิไกลโคลิก, พอลิเอทิลีนออกไซด์) เพื่อใส่หมู่หรือบล็อคที่ชอบน้ำเข้าไปในโมเลกุล PLA ตัวอย่างเช่น วัสดุที่มีการปลดปล่อยแบบต่อเนื่องของ PLA-PEG-PLA ถูกเตรียมโดยการทำโพลิเมอไรเซชันแบบเปิดวงแหวนของโพลิเอทิลีนไกลคอลและแลคไทด์ ซึ่งช่วยเพิ่มความสามารถในการชอบน้ำและอัตราการย่อยสลายของวัสดุ PLA และ PLA-PEG-PLA ที่เตรียมไว้สามารถกลายเป็นวัสดุที่คงตัวไว้ได้ -ปล่อยวัสดุ วัสดุของไมโครสเฟียร์ที่บรรจุยา

PHBV มีคุณสมบัติที่ยอดเยี่ยมมากมาย เช่น ความเข้ากันได้ทางชีวภาพและกิจกรรมทางแสง และมีการใช้กันอย่างแพร่หลาย แต่ผลิตภัณฑ์ของ PHBV มีความแข็งและเปราะบางและยากต่อการประมวลผล วิธีการดัดแปลงกราฟต์สามารถใช้เพื่อแนะนำกลุ่มฟังก์ชันเชิงขั้วโพลีไวนิลไพร์โรลิโดน (PVP) บนสายโซ่หลักของ PHBV เพื่อสังเคราะห์กราฟต์โคพอลิเมอร์ PHBV-g-PVP ของ PHBV และ PVP อัตราการตกผลึกและการตกผลึกของโคพอลิเมอร์ลดลง ความชอบน้ำของเมมเบรนเพิ่มขึ้น และอัตราการปลดปล่อยยาอย่างต่อเนื่องเพิ่มขึ้น

ตัวปรับแต่งพื้นผิวถูกเลือกแล้วจะใช้งานอย่างไร?

การใช้สารปรับสภาพพื้นผิวส่วนใหญ่ประกอบด้วย: ปริมาณการใช้ การเตรียมการ การกระจาย วิธีการเติม และลำดับการจ่ายเมื่อใช้สารปรับสภาพพื้นผิวสองรายการขึ้นไป

1. จำนวนตัวปรับพื้นผิว

ในทางทฤษฎี ต้องใช้ปริมาณที่เหมาะสมที่สุดเพื่อให้เกิดการดูดซับชั้นโมเลกุลเดี่ยวบนผิวอนุภาค ปริมาณนี้เกี่ยวข้องกับพื้นที่ผิวจำเพาะของวัตถุดิบผงและพื้นที่หน้าตัดของโมเลกุลตัวปรับพื้นผิว แต่ปริมาณนี้ไม่จำเป็นต้องครอบคลุม 100% ปริมาณตัวปรับพื้นผิวที่เหมาะสมที่สุดควรกำหนดโดยการทดสอบการดัดแปลงและการทดสอบประสิทธิภาพการใช้งาน เนื่องจากปริมาณของตัวปรับแต่งพื้นผิวไม่เพียงเกี่ยวข้องกับความสม่ำเสมอของการกระจายตัวและการเคลือบของตัวดัดแปลงพื้นผิวในระหว่างการดัดแปลงพื้นผิวเท่านั้น แต่ยังเกี่ยวข้องกับข้อกำหนดเฉพาะของ ระบบการใช้งานคุณสมบัติพื้นผิวและตัวชี้วัดทางเทคนิคของวัตถุดิบผง

เมื่อทำการปรับเปลี่ยนการเคลือบทางเคมี จะมีความสัมพันธ์ที่สอดคล้องกันระหว่างปริมาณของตัวปรับแต่งพื้นผิวและอัตราการเคลือบ โดยทั่วไป ในตอนเริ่มต้น เมื่อปริมาณเพิ่มขึ้น ปริมาณการเคลือบพื้นผิวของผงจะเพิ่มขึ้นอย่างรวดเร็ว แต่จากนั้น แนวโน้มการเพิ่มขึ้นก็ช้าลง และหลังจากใช้ปริมาณหนึ่ง ปริมาณการเคลือบพื้นผิวจะไม่เพิ่มขึ้นอีกต่อไป ดังนั้นปริมาณที่มากเกินไปจึงไม่จำเป็นซึ่งจะเป็นการเพิ่มต้นทุนการผลิตจากมุมมองที่ประหยัด

2. วิธีการเตรียมตัวปรับพื้นผิว

ตัวปรับแต่งพื้นผิวที่แตกต่างกันต้องใช้วิธีการกำหนดสูตรที่แตกต่างกัน เช่น:

สำหรับสารจับคู่ไซเลนบางชนิด มันคือไซแลนอลที่ทำหน้าที่เป็นพันธะกับพื้นผิวของผง ดังนั้น เพื่อให้ได้ผลการปรับเปลี่ยนที่ดี (การดูดซับทางเคมี) ทางที่ดีควรไฮโดรไลซ์ก่อนที่จะเติมลงไป

สำหรับตัวดัดแปลงพื้นผิวอินทรีย์อื่นๆ ที่จำเป็นต้องเจือจางและละลายก่อนใช้งาน เช่น ไททาเนต อะลูมิเนต กรดสเตียริก ฯลฯ ควรใช้ตัวทำละลายอินทรีย์ที่เกี่ยวข้อง เช่น เอทานอลสัมบูรณ์ ไอโซโพรพานอล กลีเซอรอล โทลูอีน อีเทอร์ อะซิโตน เป็นต้น สำหรับการเจือจางและการละลาย

3. วิธีเพิ่มตัวปรับแต่งพื้นผิว

วิธีที่ดีที่สุดในการเพิ่มตัวปรับแต่งพื้นผิวคือการทำให้ตัวปรับแต่งพื้นผิวสัมผัสกับผงอย่างสม่ำเสมอและเต็มที่เพื่อให้ได้ตัวปรับแต่งพื้นผิวที่มีการกระจายตัวสูงและการเคลือบสม่ำเสมอของตัวปรับแต่งพื้นผิวบนพื้นผิวของอนุภาค

ดังนั้นจึงเป็นการดีที่สุดที่จะใช้วิธีการพ่นหรือหยดแบบต่อเนื่อง (เพิ่มเติม) ที่เชื่อมโยงกับความเร็วในการป้อนผง แน่นอน เฉพาะตัวปรับพื้นผิวผงแบบต่อเนื่องเท่านั้นที่สามารถใช้เพื่อเพิ่มตัวปรับแต่งพื้นผิวอย่างต่อเนื่องได้

4. ลำดับการเติมสารปรับพื้นผิว

เนื่องจากความไม่เท่ากันของพื้นผิวผง โดยเฉพาะอย่างยิ่งคุณสมบัติพื้นผิวของสารตัวเติมหรือเม็ดสีอนินทรีย์ บางครั้งการผสมสารปรับสภาพพื้นผิวจึงดีกว่าการใช้ตัวปรับสภาพพื้นผิวเพียงตัวเดียว ตัวอย่างเช่น การใช้สารจับคู่ไททาเนตร่วมกับกรดสเตียริกเพื่อปรับเปลี่ยนพื้นผิวของแคลเซียมคาร์บอเนต ไม่เพียงแต่ปรับปรุงผลการรักษาพื้นผิวเท่านั้น แต่ยังช่วยลดปริมาณสารเชื่อมต่อไททาเนตและต้นทุนการผลิตอีกด้วย

อย่างไรก็ตาม เมื่อใช้สารปรับสภาพพื้นผิวตั้งแต่สองตัวขึ้นไปในการบำบัดผง ลำดับการจ่ายยาจะมีอิทธิพลบางประการต่อผลการปรับเปลี่ยนพื้นผิวขั้นสุดท้าย

เมื่อกำหนดลำดับของการเพิ่มสารปรับสภาพพื้นผิว อย่างแรกเลย จำเป็นต้องวิเคราะห์บทบาทตามลำดับของตัวปรับแต่งพื้นผิวทั้งสองและวิธีที่พวกมันโต้ตอบกับพื้นผิวผง (ทั้งการดูดซับทางกายภาพหรือการดูดซับทางเคมี) โดยทั่วไปแล้ว ตัวปรับสภาพพื้นผิวที่มีบทบาทหลักและโดยหลักจากการดูดซับทางเคมีจะถูกเพิ่มเข้าไปก่อน จากนั้นตัวปรับสภาพพื้นผิวที่มีบทบาทรองและส่วนใหญ่ขึ้นอยู่กับการดูดซับทางกายภาพจะถูกเพิ่มเข้าไป แต่สุดท้ายจะถูกกำหนดโดยการทดสอบการใช้งาน

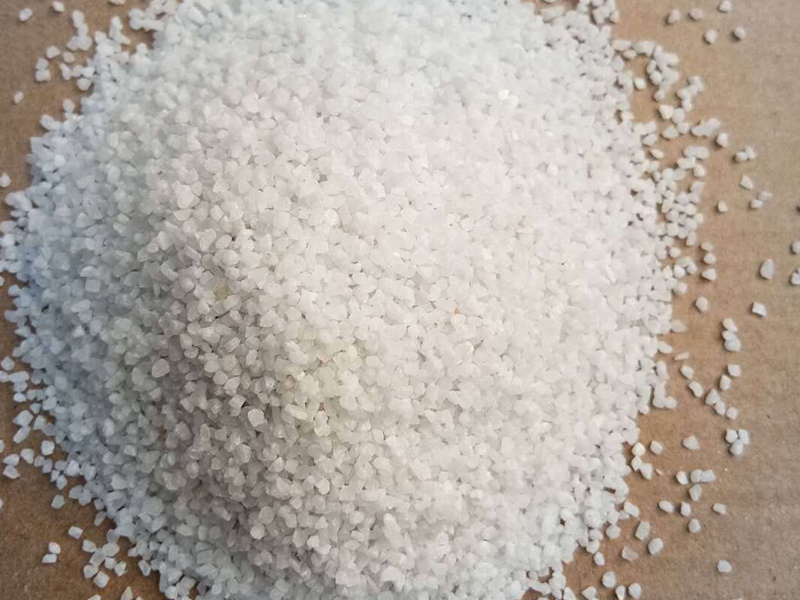

ทรายจาน: วัตถุดิบหลักในการผลิตแผ่นหินควอตซ์

แผ่นควอตซ์เป็นผลิตภัณฑ์มาตรฐานในประวัติศาสตร์ของการพัฒนาวัสดุก่อสร้างประดิษฐ์ มีคุณสมบัติต้านทานการสึกหรอ ทนต่อการขีดข่วน ทนความร้อน ทนต่อการกัดกร่อน และความทนทาน ได้กลายเป็นที่ชื่นชอบในตลาดการปรับปรุงบ้านและเป็นที่นิยมอย่างมากในหมู่ผู้บริโภค ด้วยการพัฒนาอย่างต่อเนื่องของตลาดแผ่นหินควอตซ์เทียม ทรายควอทซ์ วัตถุดิบสำหรับการผลิตแผ่นหินควอตซ์ ยังดึงดูดความสนใจมาก

เมื่อเทียบกับหินธรรมชาติและแผ่นหินเทียมอื่น ๆ หินควอตซ์เทียมมีโครงสร้างหนาแน่น เนื้อแข็ง ไม่มีรังสี ฟอร์มาลดีไฮด์เป็นศูนย์ ความแข็งปานกลาง และการประมวลผลง่าย มันถูกใช้ในการตกแต่งภายในเช่นห้องครัว ห้องน้ำ ร้านอาหารสาธารณะ และเคาน์เตอร์อื่น ๆ. พื้นที่ตกแต่ง.

แผ่นหินควอตซ์เทียมมักทำจากทรายควอทซ์หรือผงควอตซ์ 95% ~ 99% ซึ่งยึดติดและบ่มด้วยเรซิน รงควัตถุ และสารเติมแต่งอื่นๆ คุณภาพของทรายควอตซ์หรือผงควอตซ์เป็นตัวกำหนดประสิทธิภาพของแผ่นหินควอตซ์เทียมในระดับหนึ่ง

ทรายควอทซ์และผงควอตซ์ทำจากแร่ควอทซ์ที่ขุดได้ผ่านการบด การคัดแยก การล้าง และกระบวนการอื่นๆ โดยทั่วไปแล้ว ผลิตภัณฑ์ที่มีความละเอียดน้อยกว่า 120MESH จะเรียกว่าทรายควอตซ์ และผลิตภัณฑ์ที่มีความละเอียดมากกว่า 120MESH จะเรียกว่าผงควอตซ์

ทรายควอทซ์มีความทนทานต่ออุณหภูมิสูง ค่าสัมประสิทธิ์การขยายตัวทางความร้อนขนาดเล็ก ฉนวนสูง ความต้านทานการกัดกร่อน เอฟเฟกต์เพียโซอิเล็กทริก ผลสะท้อน และคุณสมบัติทางแสงที่เป็นเอกลักษณ์

ทรายควอทซ์ทำจากแร่ควอทซ์ที่ขุดในเหมืองผ่านการบด การคัดแยก การล้าง และกระบวนการอื่นๆ

สำหรับกระบวนการล้างทรายจะใช้วิธีการต่างๆ ตามคุณภาพของแร่ควอทซ์ หากคุณภาพแร่สะอาดและมลพิษต่ำมาก ก็สามารถใช้น้ำล้างธรรมดาได้ กระบวนการต่อมา

การชะล้างด้วยกรดเป็นการทำให้บริสุทธิ์ทางเคมีของทรายควอทซ์ ซึ่งใช้ควอตซ์ที่ไม่ละลายในกรด (ยกเว้นกรด HF) และแร่ธาตุที่ไม่บริสุทธิ์อื่นๆ สามารถทำปฏิกิริยากับกรดเพื่อสร้างเกลือที่ละลายน้ำได้เพื่อทำให้ควอตซ์บริสุทธิ์

ทรายควอทซ์เป็นวัตถุดิบแร่อุตสาหกรรมที่สำคัญ และมีบทบาทสำคัญในแก้ว การหล่อ เซรามิก และวัสดุทนไฟ การถลุงเฟอโรซิลิกอน ฟลักซ์โลหะวิทยา โลหะ การก่อสร้าง อุตสาหกรรมเคมี พลาสติก ยาง สารกัดกร่อน และอุตสาหกรรมอื่น ๆ แผ่นทรายเป็นที่แพร่หลายในชีวิตของผู้คนในปัจจุบันซึ่งนำความสะดวกสบายมาสู่ชีวิตของผู้คนมากมาย อย่างไรก็ตาม ด้วยตลาดทรายควอทซ์ร้อน ทรัพยากรทรายควอทซ์คุณภาพสูงเริ่มน้อยลงเรื่อยๆ และผู้ประกอบการแผ่นหินควอตซ์ต้องเผชิญกับปัญหาการขาดแคลนวัตถุดิบ การมีทรัพยากรวัตถุดิบคุณภาพสูงได้กลายเป็นหนึ่งในความสามารถในการแข่งขันหลักของผู้ประกอบการโลหะแผ่น

การดัดแปลงพื้นผิวของผงไมกาและการประยุกต์ใช้ในการเคลือบป้องกันการกัดกร่อนทางอุตสาหกรรม

ไมกามีความเฉื่อยทางเคมีที่ดีเยี่ยม จึงสามารถปรับปรุงความต้านทานการกัดกร่อนของสารเคลือบ เช่น ความทนทานต่อละอองเกลือที่เป็นกลาง ความต้านทานกรด ความต้านทานด่าง ฯลฯ ในขณะเดียวกัน โครงสร้างแผ่นเคลือบที่เป็นเอกลักษณ์ก็สามารถปรับความเค้นภายในของสารเคลือบได้ และปรับปรุงความต่อเนื่องและความหนาแน่นของฟิล์มเคลือบ สามารถชะลอการแทรกซึมของสารกัดกร่อนในฟิล์มเคลือบได้อย่างมีประสิทธิภาพ และบรรเทาการกัดกร่อนของพื้นผิวเหล็ก การเพิ่มไมกาในสารเคลือบป้องกันการกัดกร่อนสามารถปรับปรุงความต้านทานการกัดกร่อนของสารเคลือบได้อย่างมาก

อย่างไรก็ตาม เช่นเดียวกับแร่ธาตุธรรมชาติหลายชนิด ไมกามีพื้นผิวที่ชอบน้ำและไม่ชอบน้ำ และยากที่จะทำให้เปียกและกระจายตัวในระยะอินทรีย์ เนื่องจากมีพื้นที่ผิวจำเพาะที่กว้างและการดูดซับน้ำมันสูง จึงเป็นเรื่องยากที่จะเติมในระบบการเคลือบให้สูงและเข้ากันได้กับเรซินในสารเคลือบ ประสิทธิภาพต่ำ การยึดเกาะของผิวที่ไม่น่าพอใจ และการตกตะกอนง่าย เพื่อเปลี่ยนแปลงปรากฏการณ์นี้ ปัจจุบัน บริษัทเคลือบต่างๆ ส่วนใหญ่เพิ่มสารเติมแต่งที่แตกต่างกันโดยตรงในกระบวนการผลิตสารเคลือบ แต่วิธีนี้จะทำให้เสียสารเติมแต่ง และผลการกระจายตัวไม่ดี ทำให้เกิดประสิทธิภาพป้องกันการกัดกร่อนของสารเคลือบ ที่จะล้มเหลวในการตอบสนองความคาดหวัง

ดังนั้น เพื่อให้เล่นเต็มที่กับการทำงานของไมกา เพื่อให้ไมก้าสามารถกระจายตัวอย่างสม่ำเสมอในระบบการเคลือบ และสามารถสร้างอินเทอร์เฟซที่เสถียรกับเรซินเคลือบหลังจากการบ่ม เพื่อปรับปรุงประสิทธิภาพของการต่อต้าน การเคลือบด้วยการกัดกร่อน เป็นไปได้ที่จะพิจารณาการปรับสภาพผิวก่อนและการปรับพื้นผิวของไมกา แล้วจึงเพิ่มลงในระบบการเคลือบ

พื้นผิวของผงไมกาได้รับการแก้ไขโดยตัวดัดแปลงไซเลน และได้สำรวจประสิทธิภาพการทำงานที่แท้จริงของผงไมกาก่อนและหลังการดัดแปลงในด้านการเคลือบป้องกันการกัดกร่อนทางอุตสาหกรรม ผลลัพธ์แสดงให้เห็นว่า:

(1) การใช้สารปรับสภาพไซเลนในการปรับเปลี่ยนผงไมกาสามารถปรับปรุงประสิทธิภาพการใช้งานของไมกาในระบบการเคลือบได้อย่างมาก ปริมาณตัวปรับแต่งที่เหมาะสมที่สุดคือ 1.5%

(2) ผงไมกาดัดแปลงดีกว่าผงไมกาที่ไม่ผ่านการดัดแปลงในการปรับปรุงประสิทธิภาพการผลิตและประสิทธิภาพการใช้งานของระบบการเคลือบ ด้วยการเพิ่มปริมาณผงไมกา ความหนืดของระบบมีแนวโน้มเพิ่มขึ้นเนื่องจากการดูดซับน้ำมันที่เพิ่มขึ้น และเวลาสำหรับการลดความละเอียดจะยืดเยื้อ ซึ่งส่งผลเสียต่อการผลิตและประสิทธิภาพ เมื่อเปรียบเทียบกับผลิตภัณฑ์ที่ไม่มีการดัดแปลง อิทธิพลของผงไมกาดัดแปลงที่มีต่อความหนืดของระบบจะลดลงอย่างมาก ซึ่งสามารถปรับปรุงประสิทธิภาพการผลิตและความหนืดของระบบ

(3) การเติมผงไมกาไม่มีผลเสียต่อคุณสมบัติทางกายภาพของฟิล์มเคลือบอย่างชัดเจน

(4) เมื่อปริมาณผงไมกาเพิ่มน้อยกว่า 5% ประสิทธิภาพการป้องกันการกัดกร่อนของฟิล์มเคลือบจะต่ำเล็กน้อย ภายในช่วงที่เหมาะสม ยิ่งปริมาณมากเท่าไร ประสิทธิภาพการป้องกันการกัดกร่อนก็จะยิ่งดีขึ้นเท่านั้น

(5) ประสิทธิภาพการผลิตที่ครอบคลุมและประสิทธิภาพการป้องกันการกัดกร่อน ในการเคลือบป้องกันการกัดกร่อนในอุตสาหกรรม ปริมาณผงไมกาที่ไม่ผ่านการดัดแปลงที่เหมาะสมคือ 8% ถึง 12% และปริมาณผงไมกาที่ดัดแปลงเพิ่มเติมที่เหมาะสมคือ 10% ถึง 15% ประสิทธิภาพโดยรวมที่ดีที่สุด

แป้งฝุ่นสำหรับเสริมและดัดแปลงพลาสติกมีความละเอียดเท่าไหร่?

การดัดแปลงการเสริมแรงพลาสติกเป็นการใช้งานที่สำคัญของแป้งโรยตัว โดยเฉพาะอย่างยิ่งสำหรับการปรับเปลี่ยนโพรพิลีนในอุตสาหกรรมยานยนต์และเครื่องใช้ในบ้าน ไมโครไนซ์เป็นแนวโน้มการพัฒนาผลิตภัณฑ์แป้งโรยตัว แนวโน้มการเปลี่ยนแปลงความละเอียดของแป้งฝุ่น (d50) ที่ใช้ในการเพิ่มประสิทธิภาพและการปรับเปลี่ยนมีดังนี้: ในทศวรรษ 1980 ส่วนใหญ่อยู่ที่ 10-15µm ในปี 1990 ส่วนใหญ่อยู่ที่ 8-10µm และในปี 2000 ส่วนใหญ่อยู่ที่ 5- 10µm. ปัจจุบันอยู่ในช่วง 3.5 ถึง 7 µm

โดยทั่วไป ยิ่งผลิตภัณฑ์ละเอียดมากเท่าใด เอฟเฟกต์การเพิ่มประสิทธิภาพก็จะยิ่งดีขึ้นเท่านั้น แต่ราคาก็เพิ่มขึ้น และในขณะเดียวกัน การรวมตัวก็ง่ายเช่นกัน และยากต่อการประมวลผลและใช้งาน จำเป็นต้องเลือกผลิตภัณฑ์ที่มีความละเอียดเหมาะสมตามระดับของเทคโนโลยีการกระจายตัวและประสิทธิภาพที่คาดหวังของผลิตภัณฑ์ และไม่จำเป็นต้องยิ่งละเอียดยิ่งดี

การประเมินขนาดอนุภาคของผลิตภัณฑ์แป้งโรยตัวไม่สามารถอิงตามขนาดอนุภาคเฉลี่ย d50 เท่านั้น ขนาดอนุภาคเฉลี่ยไม่ได้กำหนดลักษณะการกระจายขนาดอนุภาคของผลิตภัณฑ์ และไม่ได้กำหนดลักษณะขนาดอนุภาคสูงสุด การประเมินต้องมีตัวบ่งชี้อย่างน้อยสองตัว ได้แก่ ขนาดอนุภาคเฉลี่ย d50 และขนาดอนุภาคสูงสุด d98 (หรือ d100) ขนาดและปริมาณของอนุภาคหยาบมีผลเสียอย่างมีนัยสำคัญต่อคุณสมบัติทางกลของผลิตภัณฑ์ และจำเป็นต้องควบคุมอย่างเข้มงวด

ในช่วงไม่กี่ปีที่ผ่านมา ชิ้นส่วนพลาสติกยานยนต์ที่มีผนังบางและความหนาแน่นต่ำมีความต้องการที่สูงขึ้นสำหรับความแข็งแกร่งของพลาสติกดัดแปลงและปริมาณการบรรจุของแป้งโรยตัว ผงแป้งทัลคัมแบบละเอียดพิเศษ 3000-5000 ตาข่ายถูกนำมาใช้มากขึ้นในผลิตภัณฑ์พลาสติกดัดแปลงที่มีผนังบางและมีความแข็งแกร่งสูง โดยเฉพาะกันชนรถยนต์ที่มีความหนา 2 มม. ผลิตภัณฑ์หลักในด้านนี้ ได้แก่ Jetfine ของ Imerys, HTPultra5L ของ Liaoning Aihai และผลิตภัณฑ์อื่นๆ โดยอาศัยวัตถุดิบที่มีความบริสุทธิ์สูงและกระบวนการบดแบบหมุนวน ผงแป้งละเอียดพิเศษช่วยรักษาโครงสร้างเกล็ดแป้งให้ดีขึ้น ซึ่งสามารถเพิ่มโมดูลัสการดัดงอได้ 10% ถึง 15% และลดปริมาณการบรรจุแป้งโรยตัวลง 5% ถึง 6%

ข้อเสียอย่างหนึ่งของแป้งโรยตัวแบบละเอียดคือความหนาแน่นรวมที่น้อย ความยากลำบากในการผสมโดยตรง ผลผลิตต่ำ และมลพิษทางฝุ่น ในช่วงไม่กี่ปีที่ผ่านมา ได้มีการนำเทคโนโลยีใหม่ของการอัดไอเสียมาใช้เพื่อปรับปรุงความหนาแน่นของมวลรวม ความหนาแน่นของผงตาข่าย 1250-5000 ก่อนการบีบอัดคือ 0.25-0.15 และสามารถเข้าถึง 0.70-0.45 หลังจากการบีบอัดและการกระจายตัวจะไม่ได้รับผลกระทบโดยทั่วไป การอัดไอเสียสามารถลดปริมาณอากาศที่นำเข้าสู่เครื่องอัดรีดด้วยผงแป้งโรยตัวได้อย่างมาก ลดเวลาที่อยู่อาศัยของวัสดุในเครื่องอัดรีด และช่วยปรับปรุงประสิทธิภาพการต่อต้านริ้วรอย และผลผลิตสามารถเพิ่มขึ้น 15% เป็น 25%.

PLA: พลาสติกย่อยสลายได้ทางชีวภาพที่มีแนวโน้มมากที่สุด

PLA (กรดโพลิแลกติก) เป็นวัสดุที่ย่อยสลายได้ชนิดใหม่ ซึ่งสามารถได้มาจากการสกัดแป้งจากพืชหมุนเวียน จากนั้นจึงหมักทางชีวภาพเพื่อให้ได้กรดแลคติก และสุดท้ายเตรียมโดยการสังเคราะห์ทางเคมี PLA มีความสามารถในการย่อยสลายได้ดีและสามารถย่อยสลายได้โดยจุลินทรีย์ ผลิตภัณฑ์ที่ทำจาก PLA สามารถย่อยสลายเป็น CO2 และน้ำได้อย่างสมบูรณ์หลังการใช้งาน และไม่เป็นพิษและไม่ระคายเคือง

PLA มีคุณสมบัติทางกลคล้ายกับพอลิโพรพิลีน ในขณะที่ความมันวาว ความชัดเจน และความสามารถในการแปรรูปคล้ายกับโพลีสไตรีน และอุณหภูมิในการประมวลผลต่ำกว่าโพลิโอเลฟิน วิธีการประมวลผลของพลาสติกถูกแปรรูปเป็นวัสดุบรรจุภัณฑ์ต่างๆ เส้นใยและผ้าไม่ทอ ฯลฯ ซึ่งใช้กันอย่างแพร่หลายในด้านอุตสาหกรรม การเกษตร การแพทย์ และพลเรือน

วิธีการเตรียมของ PLA โดยทั่วไปสามารถแบ่งออกเป็นวิธีพอลิคอนเดนเสทโดยตรงและวิธีโพลิเมอไรเซชันแบบเปิดวงแหวน (วิธีแลคไทด์) วิธีการโพลีคอนเดนเสทโดยตรงหรือที่เรียกว่าวิธี PC หรือวิธีขั้นตอนเดียว ใช้กิจกรรมของกรดแลคติกเพื่อกำจัดกลุ่มคาร์บอกซิลและไฮดรอกซิลต่อหน้ากลุ่มการคายน้ำ เพื่อให้โมเลกุลของกรดแลคติกถูกควบแน่นเพื่อสร้างโมเลกุลต่ำ พอลิเมอร์แล้วโมเลกุลจะถูกทำให้แห้งโดยตรงโดยอุณหภูมิสูง กระบวนการหนึ่งในการควบแน่น PLA เป็น PLA มักจะเป็นโพลิเมอไรเซชันที่หลอมละลาย โพลิเมอไรเซชันของสารละลาย และพอลิเมอไรเซชันในเฟสที่หลอมละลาย ซึ่งเป็นกระบวนการที่ใช้กันอย่างแพร่หลายมากที่สุด

วิธีการโพลีเมอไรเซชันแบบเปิดวงแหวนเรียกอีกอย่างว่าวิธี ROP กล่าวคือ โมโนเมอร์ของกรดแลคติกจะถูกทำให้แห้งก่อนและถูกไซเคิลเพื่อสังเคราะห์แลคไทด์ จากนั้นแลคไทด์ที่ตกผลึกใหม่จะถูกโพลีเมอไรเซชันเพื่อให้ได้ PLA วิธีนี้สามารถรับ PLA ที่มีน้ำหนักโมเลกุลสูงมาก ประมาณ 700,000 ถึง 1 ล้าน (PLA ที่มีน้ำหนักโมเลกุลต่ำสามารถย่อยสลายได้อย่างรวดเร็วซึ่งเอื้อต่อการปล่อยยาและเหมาะสำหรับวงการแพทย์ PLA ที่มีน้ำหนักโมเลกุลสูงมีมูลค่าทางการค้าที่สำคัญในอุตสาหกรรมเส้นใยสิ่งทอพลาสติกและบรรจุภัณฑ์) ดังนั้นจึงเป็นอุตสาหกรรมในปัจจุบัน กระบวนการสังเคราะห์กรด polylactic ส่วนใหญ่ใช้ในข้างต้น

กรดโพลิแลกติกมีความแข็งแรงสูง โมดูลัสสูง มีความโปร่งใสและการซึมผ่านของอากาศได้ดี แต่อัตราการตกผลึกจะช้าเกินไปในระหว่างกระบวนการผลิต ซึ่งนำไปสู่วงจรการประมวลผลที่ยืดเยื้อและความต้านทานความร้อนต่ำ ซึ่งจำกัดการใช้งานของผลิตภัณฑ์กรดโพลิแลกติกอย่างมาก . ในปัจจุบัน วิธีที่ใช้กันทั่วไปในการปรับปรุงประสิทธิภาพของกรดโพลิแลกติกคือการเพิ่มสารทำปฏิกิริยานิวคลีเอต และในการใช้งานจริงในการประมวลผลระดับองค์กร แป้งโรยตัวเป็นสารก่อนิวเคลียสอนินทรีย์ที่ใช้กันมากที่สุดสำหรับกรดโพลิแลกติก ซึ่งสามารถปรับปรุงการยืดและการดัดของโพลิแลกติก กรด ฯลฯ คุณสมบัติทางกล ปรับปรุงความต้านทานความร้อน

ปัจจุบันกำลังการผลิต PLA ทั่วโลกอยู่ที่ประมาณ 653,500 ตัน และผู้ผลิต PLA หลักส่วนใหญ่กระจุกตัวอยู่ในสหรัฐอเมริกา จีน ไทย ญี่ปุ่น และประเทศอื่นๆ American Nature Works เป็นผู้ผลิต PLA รายใหญ่ที่สุดของโลก โดยมีกำลังการผลิต 180,000 ตันต่อปี คิดเป็นประมาณ 30% ของกำลังการผลิต PLA ทั่วโลก การผลิต PLA ในประเทศของฉันเริ่มค่อนข้างช้า และวัตถุดิบหลักของแลคไทด์ต้องพึ่งพาการนำเข้าเป็นหลัก เนื่องจากเหตุผลทางเทคนิคหรือการขาดแลคไทด์ของวัตถุดิบ โรงงาน PLA บางแห่งไม่สามารถทำงานได้อย่างเสถียรหรืออยู่ในสถานะปิด กำลังการผลิตที่แท้จริงอยู่ที่ประมาณ 48,000 ตัน/ปี และผลผลิตประมาณ 18,000 ตัน/ปี

PLA มีการใช้งานที่หลากหลายและประสบความสำเร็จในการใช้งานบรรจุภัณฑ์พลาสติก ชีวการแพทย์ และเส้นใยสิ่งทอ คุณสมบัติที่ไม่เป็นอันตรายของ PLA ทำให้มีแนวโน้มการใช้งานในวงกว้างในด้านบรรจุภัณฑ์ ซึ่งส่วนใหญ่ใช้เป็นบรรจุภัณฑ์อาหาร บรรจุภัณฑ์ของผลิตภัณฑ์ และฟิล์มคลุมดินทางการเกษตร PLA มีพื้นผิวเรียบ ความโปร่งใสที่ดีและคุณสมบัติกั้นที่ดีเยี่ยม และสามารถใช้แทน PS (โพลีสไตรีน) และ PET (โพลิเอทิลีนเทเรฟทาเลต) ได้อย่างสมบูรณ์ในหลายพื้นที่ ซึ่งจะช่วยลดปัญหามลภาวะพลาสติก เส้นใยที่ย่อยสลายได้ของ PLA รวมความสามารถในการย่อยสลาย การนำความชื้น และการหน่วงการติดไฟ รวมถึงการขึ้นรูป การใช้งาน และความสามารถในการย่อยสลาย และใช้กันอย่างแพร่หลายในด้านเส้นใยสิ่งทอ ในขณะเดียวกัน PLA มีความเข้ากันได้ทางชีวภาพที่ดีเยี่ยมและมีคุณสมบัติทางกายภาพที่ดี หลังจากการย่อยสลายจะทำให้เกิดคาร์บอนไดออกไซด์และน้ำซึ่งไม่เป็นอันตรายต่อร่างกายมนุษย์และสามารถย่อยสลายได้ตามธรรมชาติ ดังนั้นจึงมีการใช้ PLA มากขึ้นในด้านชีวการแพทย์ เช่น การรวมเนื้อเยื่อ (เช่น สกรูกระดูก แผ่นยึดและปลั๊ก) การตกแต่งบาดแผล (เช่น ผิวหนังเทียม) การนำส่งยา (เช่น การควบคุมการแพร่กระจาย) และการปิดแผล (เช่น การใช้) ของไหมเย็บ)

เบนโทไนท์ดัดแปลงเป็นทิศทางที่สำคัญสำหรับการอัพเกรดอุตสาหกรรม

เบนโทไนท์เป็นแร่ที่ไม่ใช่โลหะที่สำคัญซึ่งมีองค์ประกอบหลักคือมอนต์มอริลโลไนต์ ซึ่งมีคุณสมบัติในการดูดซับ การขยายตัว และการสร้างเยื่อกระดาษ ด้วยความก้าวหน้าอย่างต่อเนื่องของวิทยาศาสตร์และเทคโนโลยี ขอบเขตการใช้งานของเบนโทไนท์มีการขยายตัวอย่างต่อเนื่อง ความต้องการของตลาดสำหรับประสิทธิภาพและคุณภาพของมันยังคงเพิ่มขึ้นอย่างต่อเนื่อง การวิจัยทางเทคนิคของเบนโทไนต์ยังคงลึกซึ้งยิ่งขึ้น และกระบวนการใหม่ ๆ ก็เกิดขึ้นอย่างต่อเนื่อง เบนโทไนต์ดัดแปลงสามารถปรับปรุงประสิทธิภาพของเบนโทไนท์แบบดั้งเดิมและเพิ่มคุณลักษณะด้านหนึ่งซึ่งเป็นทิศทางที่สำคัญสำหรับการพัฒนาที่หลากหลายและระดับไฮเอนด์ของอุตสาหกรรมเบนโทไนต์

เบนโทไนท์ดัดแปลงใช้เบนโทไนต์เป็นวัตถุดิบในการปรับปรุงประสิทธิภาพ ทรัพยากรเบนโทไนต์ทั่วโลกส่วนใหญ่กระจายอยู่ในประเทศจีน สหรัฐอเมริกา แคนาดา เม็กซิโก บราซิล อินเดีย ญี่ปุ่น และประเทศอื่นๆ ประเทศจีนอุดมไปด้วยปริมาณเบนโทไนต์สำรอง และปริมาณสำรองที่ได้รับการพิสูจน์แล้วได้รับการจัดอันดับเป็นอันดับหนึ่งของโลก มีแหล่งแร่อยู่ส่วนใหญ่ในประเทศ ส่วนใหญ่ในซินเจียง กวางสี มองโกเลียใน และที่อื่น ๆ ในช่วงห้าปีที่ผ่านมา ผลผลิตเบนโทไนต์ประจำปีของเราอยู่ที่ประมาณ 5.6 ล้านตัน ซึ่งเป็นผู้ผลิตเบนโทไนต์ที่ใหญ่ที่สุดในโลก โดยจัดหาวัตถุดิบที่เพียงพอสำหรับการพัฒนาอุตสาหกรรมเบนโทไนต์ดัดแปลงในประเทศของฉัน

วิธีการเตรียมทั่วไปของเบนโทไนท์ดัดแปลงส่วนใหญ่รวมถึงวิธีการดัดแปลงการเปิดใช้งานและวิธีการดัดแปลงดัดแปลง วิธีการแก้ไขการเปิดใช้งานยังรวมถึงวิธีการกระตุ้นด้วยความร้อน วิธีการกระตุ้นด้วยกรด วิธีการกระตุ้นด้วยไฮโดรเจน วิธีการกระตุ้นด้วยเกลือ ฯลฯ สองวิธีแรกนั้นใช้กันอย่างแพร่หลาย วิธีการแก้ไขตัวดัดแปลงสามารถใช้ตัวดัดแปลงอนินทรีย์, ตัวดัดแปลงอินทรีย์, ตัวดัดแปลงคอมโพสิตเพื่อแก้ไข เบนโทไนต์ดัดแปลงสามารถปรับปรุงคุณสมบัติบางอย่างได้ เช่น ปรับปรุงการดูดซับ ซึ่งช่วยปรับปรุงประสิทธิภาพและมูลค่าการใช้งาน จึงเป็นการขยายขอบเขตการใช้งานและขยายขนาดความต้องการ

เบนโทไนต์ดัดแปลงสามารถใช้กันอย่างแพร่หลายในการผลิตกระดาษ การพิมพ์และการย้อมสีสิ่งทอ พลาสติก การปกป้องสิ่งแวดล้อม และสาขาอื่นๆ ในด้านการผลิตกระดาษ เบนโทไนท์ดัดแปลงที่มีพื้นที่ผิวจำเพาะขนาดใหญ่ การกระจายตัวที่ดีเยี่ยม ความขาวสูงและความบริสุทธิ์สูงสามารถใช้เป็นสารเติมแร่สีขาวอเนกประสงค์สำหรับกระดาษ และสามารถลดการซึมผ่านของน้ำของกระดาษ ในด้านการพิมพ์สิ่งทอและการย้อมสี เบนโทไนต์ดัดแปลง สามารถใช้ในการผลิตขนาดและสีย้อม และสามารถกระจายตัว ทำให้เสถียร และยึดติดระหว่างการปรับขนาดและระบายสี เพื่อปรับปรุงคุณภาพและประสิทธิภาพการผลิตของการปรับขนาดและการย้อมสี ในด้านพลาสติก เบนโทไนท์ดัดแปลงสามารถใช้เป็นสารตัวเติมเพื่อปรับเปลี่ยนเรซินได้ ในด้านการรักษาสิ่งแวดล้อม เบนโทไนต์ดัดแปลงสามารถใช้สำหรับบำบัดน้ำเสียและก๊าซเสีย ดูดซับไอออนของโลหะหนัก น้ำมัน น้ำมันดิน และสารมลพิษอื่นๆ

มีสถานประกอบการผลิตเบนโทไนต์จำนวนมากในประเทศของฉัน แต่ส่วนใหญ่มุ่งเน้นไปที่การผลิตผลิตภัณฑ์ระดับล่าง เนื้อหาทางเทคนิคและมูลค่าเพิ่มของผลิตภัณฑ์ต่ำ การแข่งขันขององค์กรอ่อนแอ และผลกำไรคือ ถูก จำกัด. อุตสาหกรรมเบนโทไนท์ในประเทศของฉันกำลังเปลี่ยนแปลงและยกระดับ และความต้องการของตลาดสำหรับเบนโทไนท์ที่มีประสิทธิภาพสูงยังคงเพิ่มขึ้นอย่างต่อเนื่อง และเบนโทไนท์ที่ดัดแปลงมีโอกาสในการพัฒนาที่ดี