กุญแจสำคัญของการดัดแปลงผงอย่างมีประสิทธิภาพ

การปรับเปลี่ยนพื้นผิวผง ซึ่งเรียกอีกอย่างว่าการปรับเปลี่ยนพื้นผิว การบำบัดพื้นผิว เป็นต้น หมายถึงการใช้บางวิธี (ทางกายภาพ เคมี หรือกลไก เป็นต้น) เพื่อบำบัด ปรับเปลี่ยน และประมวลผลพื้นผิวของอนุภาค และเปลี่ยนคุณสมบัติทางกายภาพและเคมีของพื้นผิวผงโดยเจตนาเพื่อตอบสนองความต้องการของการประมวลผลและการใช้งานผง ดังนั้น การทำความเข้าใจคุณสมบัติทางกายภาพและเคมีของผงจึงมีความสำคัญอย่างยิ่งต่อการเปลี่ยนแปลงคุณสมบัติของพื้นผิวผงเหล่านี้อย่างมีประสิทธิภาพ เพื่อให้เกิดการปรับเปลี่ยนผงที่มีประสิทธิภาพ

พื้นที่ผิวเฉพาะ

พื้นที่ผิวเฉพาะของวัสดุผงนั้นสัมพันธ์กับขนาดอนุภาค การกระจายขนาดอนุภาค และความพรุน สำหรับวัสดุผง พื้นที่ผิวเฉพาะนั้นสัมพันธ์กับขนาดอนุภาค ยิ่งอนุภาคละเอียด พื้นที่ผิวเฉพาะก็จะยิ่งมากขึ้น ซึ่งสัมพันธ์กับความหยาบของพื้นผิวอนุภาค ยิ่งพื้นผิวหยาบ พื้นที่ผิวเฉพาะก็จะยิ่งมากขึ้น ซึ่งสัมพันธ์อย่างมากกับรูพรุนบนพื้นผิวอนุภาค พื้นที่ผิวเฉพาะของผงที่มีรูพรุนจะเพิ่มขึ้นอย่างรวดเร็ว พื้นที่ผิวเฉพาะของวัสดุผงที่มีรูพรุนขนาดเล็กที่พัฒนาขึ้นอาจสูงถึงหลายพันตารางเมตรต่อกรัม

พื้นที่ผิวจำเพาะเป็นคุณสมบัติพื้นผิวที่สำคัญที่สุดอย่างหนึ่งของวัสดุผงและเป็นหนึ่งในฐานหลักในการกำหนดปริมาณตัวปรับเปลี่ยนพื้นผิว ปริมาณตัวปรับเปลี่ยนพื้นผิวสัมพันธ์กับพื้นที่ผิวจำเพาะของผง ยิ่งพื้นที่ผิวจำเพาะมีขนาดใหญ่ขึ้น จำเป็นต้องใช้ตัวปรับเปลี่ยนพื้นผิวมากขึ้นเพื่อให้ได้อัตราการครอบคลุมเท่ากัน

พลังงานพื้นผิว

พลังงานพื้นผิวของผงสัมพันธ์กับโครงสร้าง ประเภทของพันธะและแรงยึดเกาะระหว่างอะตอม จำนวนอะตอมพื้นผิว และกลุ่มฟังก์ชันพื้นผิว หลังจากบดวัสดุแล้ว พื้นผิวใหม่จะถูกสร้างขึ้น และส่วนหนึ่งของพลังงานกลจะถูกแปลงเป็นพลังงานพื้นผิวของพื้นผิวใหม่ โดยทั่วไป ยิ่งพลังงานพื้นผิวของผงสูงขึ้นเท่าใด ผงก็จะยิ่งมีแนวโน้มที่จะเกาะตัวกันมากขึ้น และการดูดซึมน้ำและการยึดเกาะก็จะยิ่งแข็งแกร่งขึ้นเท่านั้น

ความสามารถในการเปียกชื้นของพื้นผิว

ความสามารถในการเปียกชื้นหรือความไม่ชอบน้ำของพื้นผิวของผงอนินทรีย์เป็นคุณสมบัติพื้นผิวที่สำคัญอย่างหนึ่งของสารตัวเติมสำหรับวัสดุคอมโพสิตที่ใช้โพลีเมอร์ เช่น พลาสติก ยาง กาว และสารตัวเติมหรือเม็ดสีสำหรับเคลือบน้ำมัน

ลักษณะการดูดซับบนพื้นผิว

เมื่อโมเลกุล (หรืออะตอม) ในเฟสก๊าซหรือเฟสของเหลวชนกับพื้นผิวของผง ปฏิกิริยาระหว่างโมเลกุลเหล่านี้ทำให้โมเลกุล (อะตอม ไอออน) บางส่วนยังคงอยู่บนพื้นผิวของผง ทำให้ความเข้มข้นของโมเลกุลเหล่านี้ (หรืออะตอม ไอออน) บนพื้นผิวของผงมีมากกว่าในเฟสก๊าซหรือเฟสของเหลว ปรากฏการณ์นี้เรียกว่าการดูดซับ โดยทั่วไปผงจะเรียกว่าตัวดูดซับ และสารที่ถูกดูดซับจะเรียกว่าตัวดูดซับ ยิ่งพื้นที่ผิวเฉพาะของผงมีขนาดใหญ่ขึ้น ปรากฏการณ์การดูดซับก็จะยิ่งมีนัยสำคัญมากขึ้น

คุณสมบัติทางไฟฟ้าของพื้นผิว

คุณสมบัติทางไฟฟ้าของพื้นผิวผงถูกกำหนดโดยไอออนที่มีประจุบนพื้นผิวผง เช่น H+, 0H- เป็นต้น คุณสมบัติทางไฟฟ้าของวัสดุผงในสารละลายยังเกี่ยวข้องกับค่า pH ของสารละลายและประเภทของไอออนในสารละลายอีกด้วย ประจุและขนาดของพื้นผิวผงมีผลต่อแรงไฟฟ้าสถิตระหว่างอนุภาค ระหว่างอนุภาคและโมเลกุลของสารลดแรงตึงผิวและสารเคมีอื่นๆ จึงส่งผลต่อลักษณะการยึดเกาะและการกระจายตัวระหว่างอนุภาคและการดูดซับสารปรับเปลี่ยนพื้นผิวบนพื้นผิวอนุภาค

คุณสมบัติทางเคมีของพื้นผิว

คุณสมบัติทางเคมีของพื้นผิวผงเกี่ยวข้องกับโครงสร้างผลึก องค์ประกอบทางเคมี สารดูดซับบนพื้นผิว ฯลฯ ของวัสดุผง คุณสมบัติทางเคมีของพื้นผิวผงจะกำหนดกิจกรรมการดูดซับและปฏิกิริยาเคมีของผงภายใต้เงื่อนไขบางประการ ตลอดจนคุณสมบัติทางไฟฟ้าของพื้นผิวและความสามารถในการเปียกชื้น ฯลฯ ดังนั้นจึงมีอิทธิพลสำคัญต่อประสิทธิภาพการใช้งานและปฏิสัมพันธ์กับโมเลกุลของสารปรับเปลี่ยนพื้นผิว คุณสมบัติทางเคมีของพื้นผิวผงในสารละลายยังเกี่ยวข้องกับค่า pH ของสารละลายอีกด้วย

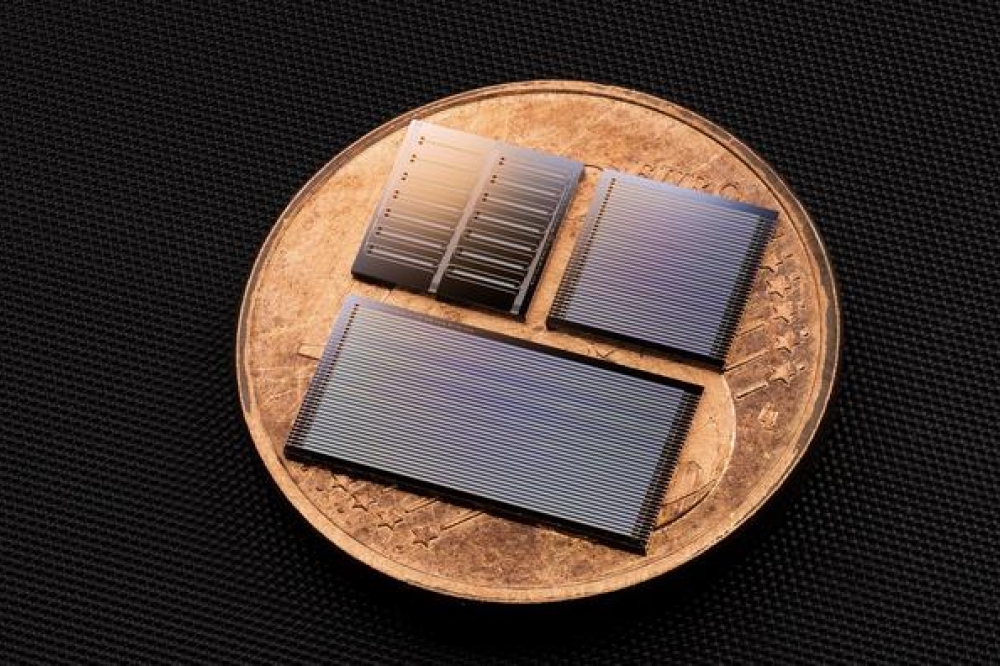

เซรามิกซิลิกอนคาร์ไบด์: การใช้งานในอุตสาหกรรมโฟโตวอลตาอิค

![]()

เซรามิกซิลิกอนคาร์ไบด์มีความแข็งแรงทางกลที่ดี มีเสถียรภาพทางความร้อน ทนต่ออุณหภูมิสูง ทนต่อการเกิดออกซิเดชัน ทนต่อการกระแทกจากความร้อน และทนต่อการกัดกร่อนของสารเคมี และใช้กันอย่างแพร่หลายในสาขาที่มีอุณหภูมิสูง เช่น โลหะวิทยา เครื่องจักร พลังงานใหม่ วัสดุก่อสร้าง และสารเคมี ประสิทธิภาพยังเพียงพอสำหรับการแพร่กระจายของเซลล์ TOPcon ในการผลิตไฟฟ้าโซลาร์เซลล์ LPCVD (การสะสมไอเคมีแรงดันต่ำ) PECVD (การสะสมไอเคมีพลาสมา) และกระบวนการทางความร้อนอื่นๆ

เมื่อเปรียบเทียบกับวัสดุควอตซ์แบบดั้งเดิมแล้ว ฐานรองเรือ เรือ และอุปกรณ์ท่อที่ทำจากวัสดุเซรามิกซิลิกอนคาร์ไบด์จะมีความแข็งแรงที่สูงกว่า มีเสถียรภาพทางความร้อนที่ดีกว่า ไม่มีการเสียรูปในอุณหภูมิสูง และอายุการใช้งานมากกว่า 5 เท่าของวัสดุควอตซ์ ซึ่งสามารถลดต้นทุนการใช้งานและการสูญเสียพลังงานที่เกิดจากการบำรุงรักษาและเวลาหยุดทำงานได้อย่างมาก มีข้อได้เปรียบด้านต้นทุนที่ชัดเจนและมีวัตถุดิบให้เลือกมากมาย

ในจำนวนนี้ ซิลิกอนคาร์ไบด์ที่เชื่อมด้วยปฏิกิริยา (RBSC) มีอุณหภูมิการเผาผนึกต่ำ ต้นทุนการผลิตต่ำ และวัสดุมีความหนาแน่นสูง โดยเฉพาะอย่างยิ่ง แทบจะไม่มีการหดตัวของปริมาตรระหว่างกระบวนการหลอมปฏิกิริยา เหมาะอย่างยิ่งสำหรับการเตรียมชิ้นส่วนโครงสร้างขนาดใหญ่และรูปร่างซับซ้อน ดังนั้นจึงเหมาะที่สุดสำหรับการผลิตผลิตภัณฑ์ขนาดใหญ่และซับซ้อน เช่น ตัวรองรับเรือ เรือ พายคานยื่น ท่อเตาเผา ฯลฯ

เรือซิลิกอนคาร์ไบด์ยังมีแนวโน้มการพัฒนาที่ดีในอนาคต ไม่ว่าจะเป็นกระบวนการ LPCVD หรือกระบวนการแพร่กระจายโบรอน อายุการใช้งานของเรือควอตซ์ค่อนข้างต่ำ และค่าสัมประสิทธิ์การขยายตัวเนื่องจากความร้อนของวัสดุควอตซ์ไม่สอดคล้องกับวัสดุซิลิกอนคาร์ไบด์ ดังนั้นจึงเกิดการเบี่ยงเบนได้ง่ายในกระบวนการจับคู่กับที่ยึดเรือซิลิกอนคาร์ไบด์ที่อุณหภูมิสูง ซึ่งอาจทำให้เรือสั่นหรือแตกได้ เรือซิลิกอนคาร์ไบด์ใช้เส้นทางกระบวนการขึ้นรูปและการประมวลผลโดยรวมแบบบูรณาการ ความต้องการความคลาดเคลื่อนของรูปร่างและตำแหน่งนั้นสูง และทำงานร่วมกับที่ยึดเรือซิลิกอนคาร์ไบด์ได้ดีขึ้น นอกจากนี้ ซิลิกอนคาร์ไบด์ยังมีความแข็งแรงสูง และการแตกหักของเรือที่เกิดจากการชนของมนุษย์นั้นน้อยกว่าเรือควอตซ์มาก

ท่อเตาเผาเป็นส่วนประกอบการถ่ายเทความร้อนหลักของเตาเผา ซึ่งมีบทบาทในการปิดผนึกและถ่ายเทความร้อนสม่ำเสมอ เมื่อเปรียบเทียบกับท่อเตาเผาควอตซ์ ท่อเตาเผาซิลิกอนคาร์ไบด์มีการนำความร้อนที่ดี การให้ความร้อนสม่ำเสมอ และความเสถียรทางความร้อนที่ดี อายุการใช้งานนานกว่าท่อควอตซ์มากกว่า 5 เท่า อย่างไรก็ตาม ความยากในการผลิตท่อเตาเผาซิลิกอนคาร์ไบด์นั้นสูงมาก และอัตราผลผลิตก็ต่ำมากเช่นกัน ยังคงอยู่ในขั้นตอนการวิจัยและการพัฒนาและยังไม่ได้ผลิตเป็นจำนวนมาก

เมื่อเปรียบเทียบอย่างครอบคลุม ไม่ว่าจะเป็นในแง่ของประสิทธิภาพผลิตภัณฑ์หรือต้นทุนการใช้งาน วัสดุเซรามิกซิลิกอนคาร์ไบด์มีข้อได้เปรียบมากกว่าวัสดุควอตซ์ในบางแง่มุมของสาขาเซลล์แสงอาทิตย์ การใช้วัสดุเซรามิกซิลิกอนคาร์ไบด์ในอุตสาหกรรมโฟโตวอลตาอิกส์ช่วยให้บริษัทโฟโตวอลตาอิกส์ลดต้นทุนการลงทุนของวัสดุเสริมและปรับปรุงคุณภาพและความสามารถในการแข่งขันของผลิตภัณฑ์ได้อย่างมาก ในอนาคต ด้วยการประยุกต์ใช้ท่อเตาเผาซิลิกอนคาร์ไบด์ขนาดใหญ่ เรือซิลิกอนคาร์ไบด์ที่มีความบริสุทธิ์สูง และตัวรองรับเรือ รวมถึงการลดต้นทุนอย่างต่อเนื่อง การประยุกต์ใช้เซรามิกซิลิกอนคาร์ไบด์ในด้านเซลล์แสงอาทิตย์จะกลายเป็นปัจจัยสำคัญในการปรับปรุงประสิทธิภาพการแปลงพลังงานแสงและลดต้นทุนอุตสาหกรรมในด้านการผลิตไฟฟ้าโซลาร์เซลล์ และจะมีผลกระทบสำคัญต่อการพัฒนาพลังงานใหม่จากเซลล์แสงอาทิตย์

การประยุกต์ใช้ซิลิกอนคาร์ไบด์ในอุตสาหกรรมโฟโตวอลตาอิค

![]()

ด้วยความต้องการพลังงานทั่วโลกที่เพิ่มขึ้น พลังงานฟอสซิล โดยเฉพาะน้ำมัน ถ่านหิน และก๊าซธรรมชาติ จะหมดลงในที่สุด นอกจากนี้ พลังงานฟอสซิลยังก่อให้เกิดมลภาวะต่อสิ่งแวดล้อมอย่างร้ายแรงระหว่างการใช้งาน เพื่อแก้ปัญหาข้างต้น พลังงานหมุนเวียน เช่น พลังงานแสงอาทิตย์ พลังงานลม พลังงานน้ำ และพลังงานนิวเคลียร์ ได้ดึงดูดความสนใจของผู้คน

วิธีหลักในการใช้พลังงานแสงอาทิตย์คือการผลิตไฟฟ้าจากแสงอาทิตย์ เมื่อเปรียบเทียบกับเทคโนโลยีการผลิตไฟฟ้าอื่นๆ การผลิตไฟฟ้าจากแสงอาทิตย์มีข้อดีคือเป็นมิตรต่อสิ่งแวดล้อม มีแหล่งพลังงานแสงอาทิตย์เพียงพอ ปลอดภัยและเชื่อถือได้ในกระบวนการผลิตไฟฟ้า และติดตั้งและขนส่งอุปกรณ์ผลิตไฟฟ้าได้ง่าย คาดการณ์ได้ว่าการส่งเสริมการผลิตไฟฟ้าจากแสงอาทิตย์ในวงกว้างจะมีผลดีต่อการกำกับดูแลวิกฤตพลังงานและสิ่งแวดล้อม

ตามหลักการของการผลิตไฟฟ้าจากแสงอาทิตย์ เมื่อแสงแดดส่องลงบนส่วนประกอบของพลังงานแสงอาทิตย์ (เช่น แผงโซลาร์เซลล์) โฟตอนจะโต้ตอบกับอิเล็กตรอนในวัสดุของพลังงานแสงอาทิตย์ ทำให้อิเล็กตรอนหลุดออกจากวัสดุและเกิดกระแสไฟฟ้าซึ่งเป็นไฟฟ้ากระแสตรง เนื่องจากอุปกรณ์ไฟฟ้าส่วนใหญ่ใช้พลังงานจากไฟฟ้ากระแสสลับ จึงไม่สามารถใช้กระแสตรงที่สร้างโดยแผงโซลาร์เซลล์ได้โดยตรง และจำเป็นต้องแปลงกระแสตรงเป็นกระแสสลับเพื่อผลิตไฟฟ้าจากแผงโซลาร์เซลล์ที่เชื่อมต่อกับกริด

อุปกรณ์สำคัญในการบรรลุวัตถุประสงค์ดังกล่าวคืออินเวอร์เตอร์ ดังนั้นอินเวอร์เตอร์ที่เชื่อมต่อกับกริดโซลาร์เซลล์จึงเป็นแกนหลักของเทคโนโลยีการผลิตไฟฟ้าจากแผงโซลาร์เซลล์ และประสิทธิภาพการทำงานของอินเวอร์เตอร์จะกำหนดประสิทธิภาพการใช้พลังงานแสงอาทิตย์เป็นส่วนใหญ่

อุปกรณ์ไฟฟ้าเป็นส่วนประกอบหลักของอินเวอร์เตอร์ที่เชื่อมต่อกับกริดโซลาร์เซลล์ ปัจจุบัน อุปกรณ์เซมิคอนดักเตอร์ต่างๆ ที่ใช้ในอุตสาหกรรมไฟฟ้าส่วนใหญ่ทำจากวัสดุซิลิกอน (Si) และได้รับการพัฒนามาค่อนข้างสมบูรณ์ ซิลิกอนเป็นวัสดุเซมิคอนดักเตอร์ที่ใช้กันอย่างแพร่หลายในหลอดอิเล็กทรอนิกส์และวงจรรวมต่างๆ เนื่องจากการใช้อุปกรณ์เซมิคอนดักเตอร์กำลังไฟฟ้ามีความหลากหลายมากขึ้น การใช้อุปกรณ์ซิลิกอนจึงถูกจำกัดในบางแอปพลิเคชันที่มีความต้องการประสิทธิภาพสูงและสภาพแวดล้อมการทำงานที่รุนแรง ซึ่งต้องใช้ผู้คนในการพัฒนาอุปกรณ์เซมิคอนดักเตอร์ที่มีประสิทธิภาพดีขึ้น ด้วยเหตุนี้ อุปกรณ์เซมิคอนดักเตอร์ที่มีแบนด์แก็ปกว้าง เช่น ซิลิกอนคาร์ไบด์ (SiC) จึงถือกำเนิดขึ้น

เมื่อเปรียบเทียบกับอุปกรณ์ที่ใช้ซิลิกอนแล้ว อุปกรณ์ซิลิกอนคาร์ไบด์จะแสดงให้เห็นคุณสมบัติที่โดดเด่นหลายประการ:

(1) ความเข้มของสนามไฟฟ้าพังทลายสูง: ความเข้มของสนามไฟฟ้าพังทลายของ SiC นั้นสูงกว่า Si ประมาณ 10 เท่า ซึ่งทำให้อุปกรณ์ SiC มีแรงดันไฟฟ้าในการบล็อกที่สูงขึ้น และสามารถทำงานภายใต้สภาวะสนามไฟฟ้าที่สูงขึ้น ซึ่งช่วยปรับปรุงความหนาแน่นของพลังงาน

(2) แบนด์แก็ปกว้าง: SiC มีความเข้มข้นของตัวพาภายในที่ต่ำกว่าที่อุณหภูมิห้อง ซึ่งจะนำไปสู่ความต้านทานการเปิดที่ต่ำกว่าในสถานะเปิด

(3) ความเร็วดริฟท์ความอิ่มตัวสูง: SiC มีความเร็วดริฟท์ความอิ่มตัวของอิเล็กตรอนที่สูงขึ้น ซึ่งช่วยให้เข้าถึงสถานะคงที่ได้เร็วขึ้นในระหว่างกระบวนการสลับ และลดการสูญเสียพลังงานในระหว่างกระบวนการสลับ

(4) การนำความร้อนสูง: SiC มีค่าการนำความร้อนสูงกว่า ซึ่งจะปรับปรุงความหนาแน่นของพลังงานได้อย่างมีนัยสำคัญ ทำให้การออกแบบระบบระบายความร้อนง่ายขึ้น และยืดอายุการใช้งานของอุปกรณ์ได้อย่างมีประสิทธิภาพ

โดยสรุป อุปกรณ์พลังงานซิลิกอนคาร์ไบด์ให้การกู้คืนย้อนกลับต่ำที่จำเป็นและคุณลักษณะการสลับอย่างรวดเร็วเพื่อให้บรรลุ "ประสิทธิภาพการแปลงสูง" และ "การใช้พลังงานต่ำ" ของอินเวอร์เตอร์โฟโตวอลตาอิค ซึ่งมีความสำคัญต่อการปรับปรุงความหนาแน่นของพลังงานของอินเวอร์เตอร์โฟโตวอลตาอิคและลดต้นทุนต่อกิโลวัตต์ชั่วโมงต่อไปอีก

การประยุกต์ใช้เครื่องบดละเอียดพิเศษในสาขาการแพทย์แผนจีน

เทคโนโลยีการบดละเอียดพิเศษสามารถปรับปรุงอัตราการสกัดและการดูดซึมทางชีวภาพของยาแผนจีนแบบดั้งเดิม เพิ่มคุณภาพของการเตรียมยาแผนจีนแบบดั้งเดิม และประหยัดทรัพยากร ยาแผนจีนแบบดั้งเดิมสามารถนำไปผลิตเป็นรูปแบบยาต่างๆ ได้หลังจากการบดละเอียดพิเศษ และมีแนวโน้มการพัฒนาที่กว้างขวาง

เทคโนโลยีการบดละเอียดพิเศษเป็นเทคโนโลยีขั้นสูงที่ใช้กลไกหรือพลศาสตร์ของไหลเพื่อแยกวัสดุขนาด 0.5~5.0 มม. ออกเป็นระดับไมโครเมตรหรือนาโนเมตร เมื่อเปรียบเทียบกับการบดแบบดั้งเดิม เทคโนโลยีนี้มีข้อดีคือประหยัดวัสดุ ความเร็วในการบดที่รวดเร็ว และขนาดอนุภาคของผงที่สม่ำเสมอและละเอียด

ขึ้นอยู่กับสื่อการบด เทคโนโลยีการบดละเอียดพิเศษแบ่งออกเป็นการบดแห้งและการบดแบบเปียก การบดแห้งคือการบดวัสดุภายใต้สภาวะแห้ง ซึ่งสามารถผลิตผงละเอียดพิเศษที่มีการดูดซับ การขยายตัว และการละลายน้ำได้ดี การบดแบบเปียกคือการบดวัสดุ (กึ่ง) ของเหลว เมื่อเปรียบเทียบกับการบดแบบแห้ง เทคโนโลยีนี้มีข้อดีคือมีอันตรายจากฝุ่นน้อยกว่าและเกิดความร้อนน้อยกว่า และในขณะเดียวกันก็มีเอฟเฟกต์การทำให้เป็นเนื้อเดียวกันและอิมัลชัน ทำให้ผลิตภัณฑ์มีรสชาติที่ละเอียดอ่อนกว่า

ผงยาจีนละเอียดพิเศษส่วนใหญ่เตรียมโดยการเพิ่มแรงกลตามคุณสมบัติโดยธรรมชาติของวัสดุยาจีน มีอุปกรณ์เครื่องกลทั่วไปสามประเภท

เครื่องบดแบบเจ็ท

เครื่องบดแบบเจ็ทเรียกอีกอย่างว่าเครื่องบดพลังงานของไหล ส่วนประกอบหลักคือหัวฉีดและห้องบด หลักการทำงานคือการใช้กระแสลมความเร็วสูงหรือไอน้ำร้อนจัดเป็นตัวพาแรงกระแทก พ่นออกจากหัวฉีด ให้พลังงานสำหรับพฤติกรรมการแตกของวัสดุ ทำให้วัสดุแตกไม่เสถียร เปิดออก และขยายตัวภายใต้การกระทำของแรงภายนอก และการแสดงออกในระดับมหภาคคือการเปลี่ยนแปลงของขนาดอนุภาคของวัสดุ เครื่องบดแบบเจ็ทที่มีกระแสลมความเร็วสูงเป็นตัวพาแรงกระแทกมักใช้ในการบดยาจีน ซึ่งสามารถแบ่งได้เป็น 5 ประเภทต่อไปนี้: ประเภทดิสก์แนวนอน ประเภทท่อหมุนเวียน ประเภทสเปรย์ตรงข้าม ประเภทแผ่นเป้าหมายกระแทก ประเภทเตียงฟลูอิไดซ์

เครื่องบดแบบเจ็ทเหมาะสำหรับยาจีนที่มีเนื้อสัมผัสกรอบ ไวต่อความร้อน และจุดหลอมเหลวต่ำ แต่ไม่เหมาะสำหรับวัสดุยาที่มีส่วนประกอบระเหย ผลิตภัณฑ์หลังจากการบดจะมีการกระจายขนาดอนุภาคที่สม่ำเสมอ ความแม่นยำในการจำแนกสูง ความสัมพันธ์ที่แข็งแกร่ง และรักษาคุณสมบัติโดยธรรมชาติของอนุภาคไว้ ดังนั้น เทคโนโลยีนี้จึงกลายเป็นวิธีการที่ต้องการสำหรับการพัฒนาวัสดุผงไมโครประสิทธิภาพสูงต่างๆ

เครื่องบดแบบกระแทกเชิงกลความเร็วสูง

เครื่องบดแบบกระแทกเชิงกลความเร็วสูงใช้โรเตอร์ที่หมุนด้วยความเร็วสูงรอบแกนเพื่อถ่ายโอนโมเมนตัมไปยังวัสดุ ทำให้วัสดุชนกับซับในอย่างรุนแรงเพื่อให้ได้ผงละเอียดมาก ผลกระทบของการบด การเฉือน และกระแสน้ำวนที่เกิดขึ้นในกระบวนการนี้สามารถส่งเสริมการสร้างพื้นผิวผงใหม่ได้

อุปกรณ์นี้สะดวกในการป้อน ใช้พื้นที่น้อย มีประสิทธิภาพในการบดสูง และมีขนาดอนุภาคที่บดได้ปรับได้ ใช้กันอย่างแพร่หลายในการบดยาจีนที่มีความแข็งปานกลางและต่ำ แต่มีผลทางความร้อนระหว่างกระบวนการบด และไม่เหมาะสำหรับยาจีนที่ไวต่อความร้อนและมีจุดหลอมเหลวต่ำ อุปกรณ์นี้ส่วนใหญ่อาศัยการทำงานความเร็วสูงของชิ้นส่วนสำหรับการบด ซึ่งจะทำให้ชิ้นส่วนสึกหรออย่างรุนแรงและมลพิษของยาจีนเป็นสิ่งที่หลีกเลี่ยงไม่ได้ ดังนั้น การพัฒนาของวัสดุที่ทนทานต่อการสึกหรอสูงจึงเป็นวิธีสำคัญในการส่งเสริมการพัฒนาอุปกรณ์ดังกล่าว

เครื่องบดแบบสั่นสะเทือน

เครื่องบดแบบสั่นสะเทือนประกอบด้วยตัวบด ชามบด และอุปกรณ์กระตุ้นแบบนอกรีต หลักการทำงานมีความซับซ้อนและมีหลายระดับ กลไกนอกรีตขับเคลื่อนชามให้สั่นสะเทือนเป็นระยะด้วยความถี่สูง ตัวบดจะเคลื่อนที่ตามนั้นและสร้างแรงหลายครั้งบนวัสดุ ทำให้รอยแตกร้าวในวัสดุขยายใหญ่ขึ้น ส่งผลให้โครงสร้างภายนอกเสียหาย

เครื่องบดแบบสั่นสะเทือนเหมาะสำหรับการบดยาจีนที่มีความแข็งต่างกัน และการกระจายขนาดอนุภาคของอนุภาคที่ได้จะแคบ หากเครื่องบดแบบสั่นสะเทือนติดตั้งอุปกรณ์ทำความเย็น ก็สามารถบดยาจีนที่ไวต่อความร้อน จุดหลอมเหลวต่ำ และระเหยได้ในอุณหภูมิต่ำได้เช่นกัน

เทคโนโลยีการบดละเอียดพิเศษได้นำโอกาสใหม่ๆ มาสู่สาขาการแพทย์แผนจีนแบบดั้งเดิม แต่ก็มีปัญหาท้าทายบางประการ เช่น การใช้พลังงานของเครื่องบดแบบเจ็ทลมและเสียงจากเครื่องบดแบบสั่นสะเทือน

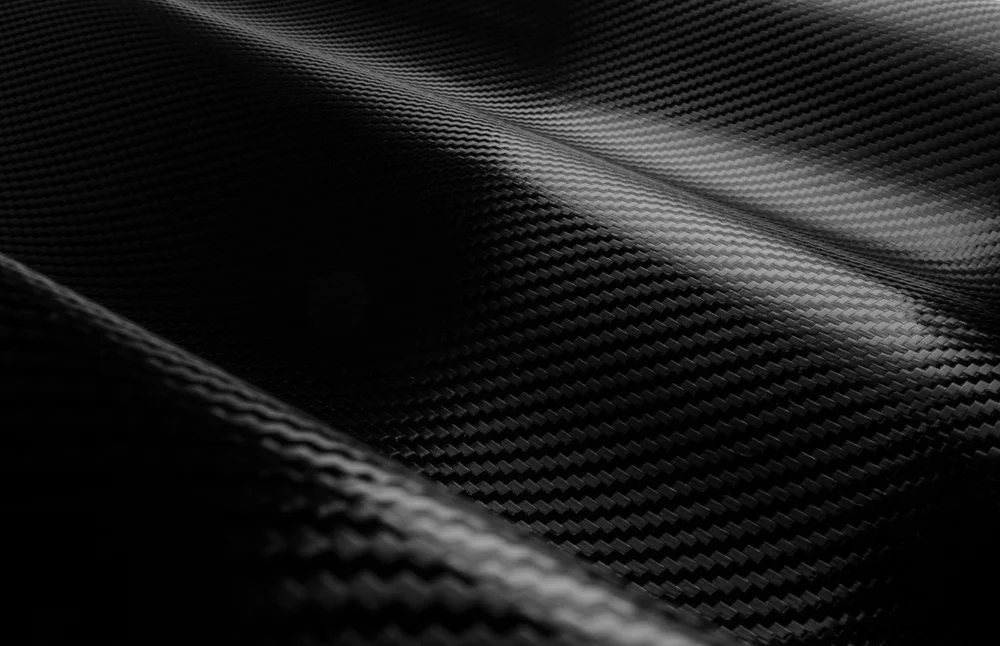

การประยุกต์ใช้วัสดุอิเล็กโทรดลบที่ทำจากซิลิกอนในแบตเตอรี่ลิเธียมไอออน

![]()

ด้วยการพัฒนาอย่างเข้มแข็งของยานยนต์พลังงานใหม่ การจัดเก็บพลังงาน และตลาดอื่นๆ ขนาดตลาดและระดับเทคนิคของแบตเตอรี่ลิเธียมและวัสดุอิเล็กโทรดลบยังคงปรับปรุงอย่างต่อเนื่อง ในปัจจุบัน ความจุเฉพาะของวัสดุอิเล็กโทรดลบกราไฟต์เชิงพาณิชย์ใกล้เคียงกับความจุเฉพาะทางทฤษฎีของวัสดุกราไฟต์ และการใช้งานเชิงพาณิชย์ของวัสดุอิเล็กโทรดลบที่ใช้ซิลิกอนได้รับการเร่งให้เร็วขึ้นอีก

วัสดุอิเล็กโทรดลบที่ใช้ซิลิกอนได้กลายเป็นจุดสนใจในการวิจัยวัสดุอิเล็กโทรดลบของแบตเตอรี่ลิเธียมไอออนเนื่องจากความจุเฉพาะทางทฤษฎีที่สูงมาก ความจุเฉพาะทางทฤษฎีของวัสดุอิเล็กโทรดลบซิลิกอนสูงกว่าวัสดุอิเล็กโทรดลบกราไฟต์เชิงพาณิชย์มาก และแรงดันไฟฟ้าในการทำงานอยู่ในระดับปานกลาง ซึ่งทำให้วัสดุอิเล็กโทรดลบที่ใช้ซิลิกอนมีข้อได้เปรียบที่สำคัญในการปรับปรุงความหนาแน่นของพลังงานแบตเตอรี่ อย่างไรก็ตาม การขยายตัวและหดตัวของปริมาตรของซิลิกอนในระหว่างการชาร์จและการคายประจุมีขนาดใหญ่เกินไป ส่งผลให้วัสดุแตกร้าวและแตกเป็นเสี่ยง รวมถึงฟิล์ม SEI หนาขึ้นอย่างต่อเนื่อง ซึ่งส่งผลกระทบอย่างร้ายแรงต่อเสถียรภาพของวงจรและประสิทธิภาพอัตราของแบตเตอรี่

เพื่อแก้ไขข้อบกพร่องของวัสดุอิเล็กโทรดลบที่ใช้ซิลิกอนในแอปพลิเคชั่นแบตเตอรี่ลิเธียมไอออน นักวิจัยได้เสนอแนวทางทางเทคนิคที่หลากหลาย รวมถึงนาโนเทคโนโลยี เทคโนโลยีวัสดุคอมโพสิต การออกแบบโครงสร้าง การปรับเปลี่ยนพื้นผิว การเพิ่มประสิทธิภาพอิเล็กโทรไลต์ การเตรียมลิเธียมล่วงหน้า ซิลิกอนที่มีรูพรุนและซิลิกอนอัลลอยด์ เป็นต้น

แนวทางทางเทคนิคเหล่านี้ครอบคลุมทุกขั้นตอนตั้งแต่การวิจัยในห้องปฏิบัติการไปจนถึงการใช้งานในอุตสาหกรรม บรรเทาปัญหาการขยายตัวของปริมาตรด้วยเทคโนโลยีนาโนขนาดและวัสดุคอมโพสิต ปรับปรุงสภาพนำไฟฟ้าและความเสถียรผ่านการออกแบบโครงสร้างและการปรับเปลี่ยนพื้นผิว และเพิ่มประสิทธิภาพโดยรวมของแบตเตอรี่โดยเพิ่มประสิทธิภาพระบบอิเล็กโทรไลต์ เทคโนโลยีการเตรียมลิเธียมล่วงหน้าสามารถปรับปรุงประสิทธิภาพคูลอมบิกเบื้องต้น โครงสร้างซิลิกอนที่มีรูพรุนช่วยบรรเทาการเปลี่ยนแปลงปริมาตร และซิลิกอนอัลลอยด์สามารถให้ความจุและความเสถียรที่สูงขึ้น คาดว่าการใช้แนวทางทางเทคนิคเหล่านี้อย่างครอบคลุมจะบรรลุวัสดุอิเล็กโทรดลบที่ใช้ซิลิกอนที่มีประสิทธิภาพสูง อายุการใช้งานยาวนาน และต้นทุนต่ำ และส่งเสริมให้ได้รับความนิยมอย่างแพร่หลายในการใช้งานจริง

ปัจจุบัน วัสดุซิลิกอน-คาร์บอนและวัสดุซิลิกอน-ออกซิเจนเป็นแนวทางทางเทคนิคหลักสองทางสำหรับอิเล็กโทรดลบที่ใช้ซิลิกอน

ในบรรดาวัสดุเหล่านี้ อิเล็กโทรดลบซิลิกอน-คาร์บอนเป็นที่รู้จักกันว่ามีประสิทธิภาพคูลอมบิกแรกสูง แต่ยังต้องมีการปรับปรุงอายุการใช้งานของวัสดุเหล่านี้ การปรับขนาดนาโนของวัสดุซิลิกอนช่วยลดปัญหาการขยายตัวและการแตกหักที่เกิดขึ้นระหว่างกระบวนการชาร์จและการปล่อยประจุ ส่งผลให้อายุการใช้งานของวัสดุเพิ่มขึ้น เมื่อเทียบกันแล้ว ข้อได้เปรียบหลักของวัสดุอิเล็กโทรดลบซิลิกอน-ออกซิเจนคือความเสถียรของรอบการทำงานที่ยอดเยี่ยม แม้ว่าประสิทธิภาพแรกจะต่ำก็ตาม อย่างไรก็ตาม การใช้เทคนิคต่างๆ เช่น การเตรียมลิเธียมล่วงหน้า สามารถปรับปรุงประสิทธิภาพแรกได้อย่างมีประสิทธิภาพ

ในแง่ของการใช้งานเชิงพาณิชย์ ปัจจุบัน การใช้งานเชิงพาณิชย์หลักของวัสดุอิเล็กโทรดลบที่ใช้ซิลิกอน ได้แก่ ซิลิกอนออกไซด์เคลือบคาร์บอน คาร์บอนนาโนซิลิกอน นาโนไวร์ซิลิคอน และโลหะผสมซิลิกอนอสัณฐาน ในบรรดาวัสดุเหล่านี้ ซิลิกอนออกไซด์เคลือบคาร์บอนและคาร์บอนนาโนซิลิกอนมีการใช้งานเชิงพาณิชย์สูงสุด และโดยปกติจะผสมกับกราไฟต์ในอัตราส่วน 5%-10% ในช่วงไม่กี่ปีที่ผ่านมา วัสดุอิเล็กโทรดลบที่ใช้ซิลิกอนค่อยๆ ถูกนำไปใช้ในอุตสาหกรรม

ในด้านของแบตเตอรี่โซลิดสเตต วัสดุอิเล็กโทรดลบที่ทำจากซิลิกอน ถือเป็นทิศทางการพัฒนาที่สำคัญด้านหนึ่งของวัสดุอิเล็กโทรดลบของแบตเตอรี่โซลิดสเตต เนื่องจากมีความหนาแน่นพลังงานตามทฤษฎีสูง มีประสิทธิภาพในการชาร์จและคายประจุอย่างรวดเร็วที่ยอดเยี่ยม และมีคุณสมบัติด้านความปลอดภัยที่ยอดเยี่ยม

วัสดุหลักการสื่อสารยุคใหม่: ลิเธียมแทนทาเลต

ด้วยการพัฒนาอย่างรวดเร็วของอินเทอร์เน็ตของสรรพสิ่ง ปัญญาประดิษฐ์ และเทคโนโลยีบิ๊กดาต้า ลิเธียมแทนทาเลต (LiTaO3) จึงถูกนำมาใช้กันอย่างแพร่หลายในการประมวลผลสัญญาณดิจิทัล การสื่อสาร 5G ระบบนำทาง เครื่องตรวจจับอินฟราเรด และสาขาอื่นๆ เนื่องจากมีคุณสมบัติที่ยอดเยี่ยม เช่น พีโซอิเล็กทริก อะคูสติกออปติก และอิเล็กโทรออปติก ฟิล์มผลึกเดี่ยวของลิเธียมแทนทาเลตถือเป็นวัสดุใหม่ที่จำเป็นอย่างเร่งด่วนสำหรับการพัฒนาอุปกรณ์ใหม่ในยุคหลังมัวร์

ลิเธียมแทนทาเลตเป็นวัสดุผลึกอเนกประสงค์ที่มีประสิทธิภาพยอดเยี่ยม มีโครงสร้างอิลเมไนต์และไม่มีสีหรือสีเหลืองอ่อน วัตถุดิบผลึกมีมากมาย ประสิทธิภาพมีเสถียรภาพ และประมวลผลได้ง่าย สามารถผลิตผลึกเดี่ยวขนาดใหญ่คุณภาพสูงได้ ผลึกลิเธียมแทนทาเลตขัดเงาสามารถใช้กันอย่างแพร่หลายในการผลิตอุปกรณ์สื่อสารอิเล็กทรอนิกส์ เช่น ตัวสะท้อน ตัวกรองพื้นผิว และตัวแปลงสัญญาณ เป็นวัสดุฟังก์ชันที่ขาดไม่ได้ในสาขาการสื่อสารระดับไฮเอนด์มากมาย เช่น โทรศัพท์มือถือ การสื่อสารผ่านดาวเทียม และการบินและอวกาศ

การใช้งานหลัก

ตัวกรองคลื่นอะคูสติกพื้นผิว (SAW)

ตัวกรองคลื่นอะคูสติกพื้นผิวเป็นอุปกรณ์กรองพิเศษที่ผลิตขึ้นโดยใช้เอฟเฟกต์เพียโซอิเล็กทริกของวัสดุออสซิลเลเตอร์คริสตัลเพียโซอิเล็กทริกและลักษณะทางกายภาพของการแพร่กระจายคลื่นอะคูสติกพื้นผิว มีข้อดีคือการสูญเสียการส่งสัญญาณต่ำ ความน่าเชื่อถือสูง ความยืดหยุ่นในการผลิตสูง ความเข้ากันได้แบบอนาล็อก/ดิจิทัล และลักษณะการเลือกความถี่ที่ยอดเยี่ยม ส่วนประกอบหลัก ได้แก่ เส้นส่ง คริสตัลเพียโซอิเล็กทริกและตัวลดทอน เมื่อสัญญาณไปถึงพื้นผิวของคริสตัลเพียโซอิเล็กทริกผ่านเส้นส่ง คลื่นอะคูสติกพื้นผิวจะถูกสร้างขึ้น ความเร็วของคลื่นอะคูสติกพื้นผิวที่มีความถี่ต่างกันจะแตกต่างกันในระหว่างการแพร่กระจาย ด้วยการออกแบบรูปทรงเรขาคณิตและพารามิเตอร์การส่งสัญญาณของคริสตัลเพียโซอิเล็กทริกและตัวแปลงสัญญาณอินเตอร์ดิจิทัลอย่างเหมาะสม รวมถึงการมีอยู่ของตัวสะท้อนแสง จึงสามารถบรรลุเอฟเฟกต์การกรองความถี่ต่างๆ ได้

ออสซิลเลเตอร์คริสตัล

ออสซิลเลเตอร์คริสตัลเป็นอุปกรณ์แปลงพลังงานที่แปลงกระแสตรงเป็นกระแสสลับด้วยความถี่ที่กำหนด เครื่องตรวจจับไพโรอิเล็กทริกใช้เอฟเฟกต์เพียโซอิเล็กทริกของผลึกเพียโซอิเล็กทริกเป็นหลักเพื่อสร้างการสั่นทางไฟฟ้าที่เสถียร เมื่อแรงดันไฟฟ้าถูกนำไปใช้กับขั้วทั้งสองของชิป ผลึกจะบิดเบี้ยว จึงสร้างแรงดันไฟฟ้าบนแผ่นโลหะ ออสซิลเลเตอร์คริสตัลใช้กันอย่างแพร่หลายในสถานีวิทยุสื่อสาร GPS การสื่อสารผ่านดาวเทียม อุปกรณ์เคลื่อนที่ควบคุมระยะไกล เครื่องส่งสัญญาณโทรศัพท์มือถือ และเครื่องนับความถี่สูง เนื่องจากมีสัญญาณ AC ความถี่ที่เสถียรสูง มักใช้คริสตัลที่สามารถแปลงพลังงานไฟฟ้าและพลังงานกลเพื่อให้เกิดการสั่นความถี่เดียวที่เสถียรและแม่นยำ ปัจจุบัน วัสดุผลึกที่ใช้กันทั่วไป ได้แก่ วัสดุเซมิคอนดักเตอร์ควอตซ์และชิปลิเธียมแทนทาเลต

เครื่องตรวจจับไพโรอิเล็กทริก

เครื่องตรวจจับไพโรอิเล็กทริกเป็นเซ็นเซอร์ที่ใช้เอฟเฟกต์ไพโรอิเล็กทริกเพื่อตรวจจับการเปลี่ยนแปลงอุณหภูมิหรือรังสีอินฟราเรด สามารถตรวจจับการเปลี่ยนแปลงพลังงานของเป้าหมายในรูปแบบที่ไม่สัมผัส จึงสร้างสัญญาณไฟฟ้าที่วัดได้ ส่วนประกอบหลักคือชิปไพโรอิเล็กทริก ซึ่งเป็นวัสดุผลึกเดี่ยวที่มีคุณสมบัติพิเศษ โดยปกติประกอบด้วยหน่วยที่มีประจุตรงข้าม มีแกนผลึกและโพลาไรเซชันโดยธรรมชาติ วัสดุไพโรอิเล็กทริกต้องเตรียมให้บางมาก และชุบอิเล็กโทรดบนพื้นผิวที่ตั้งฉากกับแกนคริสตัล อิเล็กโทรดบนพื้นผิวด้านบนต้องชุบด้วยชั้นดูดซับก่อนจึงจะสามารถใช้งานได้ เมื่อรังสีอินฟราเรดไปถึงชั้นดูดซับ ชิปไพโรอิเล็กทริกจะถูกทำให้ร้อนและอิเล็กโทรดบนพื้นผิวจะถูกสร้างขึ้น หากรังสีถูกขัดจังหวะ ประจุโพลาไรเซชันย้อนกลับจะถูกสร้างขึ้น

ลิเธียมแทนทาเลตมีแนวโน้มการใช้งานที่กว้างขวางในการสื่อสาร 5G ชิปโฟโตนิกส์ ข้อมูลควอนตัม และสาขาอื่นๆ เนื่องจากมีค่าสัมประสิทธิ์ไพโรอิเล็กทริกสูง อุณหภูมิคูรีสูง ปัจจัยการสูญเสียไดอิเล็กทริกต่ำ จุดหลอมเหลวทางความร้อนต่ำต่อหน่วยปริมาตร ค่าคงที่ไดอิเล็กทริกสัมพันธ์ต่ำ และประสิทธิภาพที่เสถียร

วัสดุเซรามิกที่ใช้ในการบูรณะฟัน

วัสดุบูรณะฟันต้องผ่านการทดสอบทางชีวภาพอย่างเข้มงวดเพื่อให้แน่ใจว่าไม่เพียงแต่มีคุณสมบัติทางกล กายภาพ และเคมีที่จำเป็นสำหรับการใช้ทางคลินิกเท่านั้น แต่ยังเข้ากันได้ทางชีวภาพที่ดีอีกด้วย ในช่วงไม่กี่ปีที่ผ่านมา ด้วยการพัฒนาอย่างต่อเนื่องของวิทยาศาสตร์วัสดุและเทคโนโลยี และการปรับปรุงมาตรฐานการครองชีพของผู้คนอย่างต่อเนื่อง วัสดุเซรามิก วัสดุคอมโพสิตที่ทำจากเรซิน วัสดุโลหะ เรซินนาโน 3M แก้วเซรามิก และวัสดุอื่นๆ จึงค่อยๆ ถูกนำมาใช้กันอย่างแพร่หลาย

(1) เซรามิกอะลูมินา

เซรามิกอะลูมินาเป็นของแข็งหรือผงผลึกสีขาวที่มีความเสถียรทางเคมีและคุณสมบัติเชิงกลที่โดดเด่น ในฐานะวัสดุบูรณะฟัน อะลูมินามีสีและการส่งผ่านแสงที่ตรงกับฟันจริง ตรงตามข้อกำหนดด้านสุนทรียศาสตร์ และมีข้อดีคือมีพิษเล็กน้อยต่อเนื้อเยื่อเส้นใยในหลอดทดลอง

(2) เซรามิกเซอร์โคเนีย

ในช่วงปลายศตวรรษที่ 20 เซอร์โคเนียได้รับการพัฒนาให้เป็นวัสดุบูรณะฟัน เซรามิกเซอร์โคเนียมีความทนทานต่อการสึกหรอ ทนต่อการกัดกร่อน และทนต่ออุณหภูมิสูง มีผลทางแสงที่ดี เหมาะสำหรับการบูรณะฟัน และมีความแข็งแรงสูง เซอร์โคเนียมีเสถียรภาพสูงและมีความเข้ากันได้ทางชีวภาพที่ดี เมื่อเปรียบเทียบกับอะลูมินาแล้ว เซอร์โคเนียมีความทนทานต่อการสึกหรอและความเหนียวที่สูงกว่า เหมาะสำหรับการผลิตวาล์ว กระดูกเทียมเซรามิกคอมโพสิต ข้อสะโพก กระดูก และรากฟัน

(3) กระจกชีวภาพ

กระจกชีวภาพเป็นวัสดุชีวภาพเทียมที่สามารถยึดติดกับเนื้อเยื่อกระดูกและเชื่อมต่อกับเนื้อเยื่ออ่อนในเวลาเดียวกัน มีคุณสมบัติที่ยอดเยี่ยม เช่น ความเข้ากันได้ทางชีวภาพ ความเป็นพิษต่ำ การนำกระดูกและการสร้างกระดูก และมีผลในการหยุดเลือดและต่อต้านแบคทีเรียที่ดี สามารถทำหน้าที่ทางชีวภาพและสรีรวิทยาเฉพาะเมื่อปลูกถ่ายในร่างกาย กระจกชีวภาพสามารถใช้เป็นวัสดุปลูกถ่ายกระดูก วัสดุอุดกระดูก วัสดุบำรุงรักษาและสร้างกระดูกสันถุงลม และวัสดุเคลือบรากฟันเทียมในช่องปาก

(4) เซรามิกไฮดรอกซีอะพาไทต์

ไฮดรอกซีอะพาไทต์จัดอยู่ในกลุ่มผลึกหกเหลี่ยมและเป็นเซรามิกชีวภาพทั่วไป องค์ประกอบของมันมีความเข้ากันได้ทางชีวภาพที่ดี ไม่เพียงแต่ปลอดภัยและไม่มีพิษเมื่อฝังในร่างกายเท่านั้น แต่ยังสามารถนำการเจริญเติบโตของกระดูกได้อีกด้วย มันเป็นวัสดุชีวภาพที่ยอดเยี่ยม มักใช้ในด้านการแพทย์ช่องปากสำหรับการซ่อมแซมข้อบกพร่องของกระดูกปริทันต์และรากฟันเทียม

(5) เซรามิกไตรแคลเซียมฟอสเฟต

ไตรแคลเซียมฟอสเฟตเป็นเซรามิกแคลเซียมฟอสเฟตที่สำคัญที่มีความเข้ากันได้ทางชีวภาพและความเป็นพิษต่อชีวภาพที่ดี ไตรแคลเซียมฟอสเฟตสามารถผลิตเป็นส่วนประกอบโครงสร้างกลวงที่มีขนาดและรูปร่างตามข้อกำหนดของอัตราการสลายตัวของส่วนต่างๆ และคุณสมบัติของกระดูกที่แตกต่างกัน และสามารถใช้รักษาโรคกระดูกและข้อต่างๆ ได้ นอกจากนี้ ไตรแคลเซียมฟอสเฟตยังมีคุณสมบัติทางชีวภาพในการเหนี่ยวนำการสร้างกระดูกรอบปลายรากฟันและการสร้างสะพานแคลเซียมในโพรงฟัน และมีการใช้กันอย่างแพร่หลายและมีคุณค่าในด้านการแพทย์ช่องปาก

(6) พอร์ซเลนเฟลด์สปาร์

พอร์ซเลนเฟลด์สปาร์เป็นแก้วเฟลด์สปาร์โบโรซิลิเกตที่มีโครงสร้างเมล็ดพืชไม่สม่ำเสมอกระจายอยู่ในเมทริกซ์แก้ว ใช้ในวีเนียร์ฟันหน้า ครอบฟันเต็ม และอินเลย์ฟันหลัง มีผลด้านสุนทรียศาสตร์ที่ดีและสึกกร่อนได้ใกล้เคียงกับฟันธรรมชาติ หลังจากเจียรและขัดแล้ว สามารถใช้ในช่องปากได้

(7) เซรามิกแก้ว

เซรามิกแก้วเป็นของแข็งโพลีคริสตัลไลน์ที่มีการกระจายเฟสแก้วและเฟสคริสตัลที่สม่ำเสมอและหนาแน่นในเมทริกซ์แก้วที่ได้จากกระบวนการให้ความร้อนเป็นชุด เรียกอีกอย่างว่าแก้วไมโครคริสตัลไลน์ เซรามิกแก้วได้กลายเป็นวัสดุที่ต้องการสำหรับการบูรณะฟันหน้าเพื่อความสวยงามเนื่องจากการส่งผ่านและความอิ่มตัวใกล้เคียงกับฟันธรรมชาติ เซรามิกแก้วไม่เพียงแต่มีความทนทานต่อการกัดกร่อนและการสึกหรอที่ยอดเยี่ยมเท่านั้น แต่ยังสามารถควบคุมความแข็งแรงในการดัดงอและความเหนียวของการแตกได้โดยการปรับกระบวนการให้ความร้อนของกระบวนการตกผลึก ดังนั้น ผลิตภัณฑ์ที่เหมาะสำหรับการใช้งานที่แตกต่างกันจึงได้รับการพัฒนาขึ้นทีละชิ้น

(8) เซรามิกคอมโพสิต

เซรามิกคอมโพสิตเป็นวัสดุคอมโพสิตเรซิน-เซรามิกชนิดใหม่ที่ผสมผสานคุณลักษณะของเซรามิกแบบดั้งเดิมเข้ากับวัสดุที่ผ่านกระบวนการเรซินแบบใหม่ ข้อดีคือสามารถผลิตได้โดยใช้อุปกรณ์ CAD/CAM นอกจากนี้ เนื่องจากเซรามิกคอมโพสิตประกอบด้วยส่วนประกอบเรซินจำนวนมาก เมื่อการบูรณะได้รับความเสียหาย จึงสามารถซ่อมแซมด้วยเรซินได้อย่างง่ายดาย

กุญแจสำคัญในการปรับปรุงประสิทธิภาพของโรงสีลูกบอล

ปัจจัยที่มีผลต่อประสิทธิภาพการบด

ประสิทธิภาพการบดเป็นตัวบ่งชี้ประสิทธิภาพของเครื่องบดลูกเหล็กที่สำคัญ ซึ่งมีความสำคัญต่อการปรับปรุงประสิทธิภาพการแปรรูปแร่และลดการใช้พลังงาน

คุณสมบัติของวัสดุเป็นปัจจัยพื้นฐาน และความแข็ง ความเหนียว ความหนาแน่น และลักษณะการแตกจะส่งผลต่อความยากในการบด

พารามิเตอร์การทำงานของเครื่องบดมีผลกระทบอย่างมากต่อประสิทธิภาพ เช่น ความเร็ว อัตราการเติม ขนาดและประเภทของสื่อ การปรับความเร็วให้เหมาะสมจะช่วยเพิ่มแรงกระแทกและแรงเสียดทาน และอัตราการเติมที่เหมาะสมจะช่วยให้วัสดุและสื่อสัมผัสกันได้อย่างมีประสิทธิภาพ ประเภทและขนาดของสื่อบดก็มีความสำคัญเช่นกัน สื่อที่มีวัสดุและขนาดต่างกันจะส่งผลต่อประสิทธิภาพการบด การเลือกสื่อที่เหมาะสมสามารถปรับปรุงผลการบดได้

การเลือกกระบวนการบดยังส่งผลต่อประสิทธิภาพอีกด้วย การบดแบบเปียกเหมาะสำหรับความต้องการอนุภาคละเอียด ส่วนการบดแบบแห้งเหมาะสำหรับวัสดุที่มีปริมาณน้ำต่ำ

การออกแบบและการบำรุงรักษาเครื่องบดก็มีความสำคัญเช่นกัน การออกแบบโครงสร้างส่งผลต่อประสิทธิภาพการบด และการบำรุงรักษาที่ไม่เหมาะสมจะลดประสิทธิภาพลง

ความเร็วเครื่องบดลูกเหล็ก

ตามทฤษฎีบทพลังงานจลน์ เมื่อมวลของวัตถุคงที่ ความเร็วของวัตถุที่มากขึ้น พลังงานที่วัตถุนั้นส่งผ่านก็จะสูงขึ้น ในทำนองเดียวกัน ยิ่งความเร็วของโถบดลูกเหล็กสูงขึ้น พลังงานในการบดและบดที่อนุภาคตัวกลางส่งผ่านก็จะมากขึ้น และเอฟเฟกต์การบดและบดก็จะดีขึ้น แต่ก็อาจมีปัญหา เช่น การใช้พลังงานที่เพิ่มขึ้น การสูญเสียตัวกลางของอนุภาคเพิ่มขึ้น และความร้อนที่รุนแรงในโถบด หากความเร็วของโถบดต่ำเกินไป พลังงานที่ตัวกลางของอนุภาคส่งผ่านอาจไม่เพียงพอที่จะบดและบดวัสดุได้ และจะไม่มีบทบาทในการบด

อัตราการบรรจุของตัวกลางของอนุภาค

อัตราการบรรจุหมายถึงอัตราส่วนของปริมาตรภายในของโถบดที่ตัวกลางของอนุภาคครอบครองในสถานะหลวมเทียบกับปริมาตรจริงของโถบด อัตราการบรรจุของตัวกลางของอนุภาคในโถบดเป็นหนึ่งในปัจจัยสำคัญที่ส่งผลต่อประสิทธิภาพการบด

ขนาดอนุภาคของตัวกลางอนุภาค

ตามสมการแรงกระตุ้นของวัตถุ วัตถุที่มีมวลต่างกันจะมีพลังงานจลน์ต่างกันที่ความเร็วเท่ากัน ในตัวกลางอนุภาคของวัสดุเดียวกัน ขนาดของอนุภาคจะกำหนดมวลของอนุภาคเดี่ยว ดังนั้น การเลือกขนาดอนุภาคที่เหมาะสมของตัวกลางอนุภาคจึงสามารถปรับปรุงประสิทธิภาพการบดได้อย่างมีประสิทธิภาพ

อัตราส่วนลูกบอล

อัตราส่วนลูกบอลคืออัตราส่วนของวัสดุต่อตัวกลางการบด ซึ่งส่งผลกระทบอย่างมีนัยสำคัญต่อประสิทธิภาพการบด อัตราส่วนลูกบอลที่เหมาะสมจะช่วยให้มั่นใจได้ว่าตัวกลางการบดจะถ่ายโอนพลังงานไปยังวัสดุได้อย่างมีประสิทธิภาพ การกำหนดอัตราส่วนลูกบอลต้องพิจารณาถึงลักษณะของวัสดุ ประเภทของเครื่องบด และความละเอียดในการบดที่คาดหวัง

ปริมาณน้ำในการบด

ในระหว่างกระบวนการบดแบบเปียก ปริมาณน้ำในการบดมีผลโดยตรงต่อประสิทธิภาพการบดและความเข้มข้นของสารละลาย จำเป็นต้องควบคุมความลื่นไหลของสารละลายโดยการปรับปริมาณน้ำเพื่อให้แน่ใจว่าตัวกลางและวัสดุมีปฏิสัมพันธ์กันได้ดี ในขณะที่หลีกเลี่ยงการโอเวอร์โหลดเครื่องบดและลดประสิทธิภาพการบด

ขนาดและอัตราส่วนของลูกเหล็ก

ในการทำงานของเครื่องบดลูกเหล็ก ลูกเหล็กเป็นตัวบด และขนาดและอัตราส่วนของลูกเหล็กมีอิทธิพลอย่างเด็ดขาดต่อประสิทธิภาพการบด ขนาดและอัตราส่วนของลูกเหล็กที่เหมาะสมสามารถปรับปรุงประสิทธิภาพการบดของวัสดุ ลดการใช้พลังงาน และยืดอายุการใช้งานของเครื่องบดได้อย่างมีประสิทธิภาพ

การปรับปรุงกระบวนการและอุปกรณ์

วิธีการสำคัญอีกประการหนึ่งในการปรับปรุงอัตราการทำงานของเครื่องบดลูกเหล็กคือการปรับปรุงกระบวนการและอุปกรณ์ ด้วยการพัฒนาอย่างต่อเนื่องของเทคโนโลยีสมัยใหม่และความก้าวหน้าของวิทยาศาสตร์วัสดุ กระบวนการและอุปกรณ์การบดลูกเหล็กแบบดั้งเดิมจึงต้องเผชิญกับความจำเป็นในการอัพเกรดและการเปลี่ยนแปลง

การวิเคราะห์และป้องกันข้อผิดพลาด

ประสิทธิภาพการทำงานและความเสถียรของเครื่องบดลูกเหล็กส่งผลโดยตรงต่อคุณภาพและประสิทธิภาพของกระบวนการผลิตทั้งหมด อย่างไรก็ตาม ในกระบวนการทำงานระยะยาว เนื่องจากอิทธิพลของปัจจัยภายในและภายนอกต่างๆ เครื่องบดลูกเหล็กจึงมักมีข้อผิดพลาดต่างๆ เช่น อุณหภูมิลูกปืนหลักที่สูง เสียงการทำงานที่ผิดปกติ ท้องป่อง และปัญหาอื่นๆ ซึ่งไม่เพียงแต่จะส่งผลกระทบต่อประสิทธิภาพการผลิตเท่านั้น แต่ยังอาจทำให้อุปกรณ์เสียหายและเพิ่มต้นทุนการผลิตได้อีกด้วย

แบเรียมซัลเฟตมีบทบาทสำคัญในการผลิตแบตเตอรี่อย่างไร

ส่วนประกอบหลักของแบริไทต์คือแบเรียมซัลเฟต (BaSO4) และการใช้งานที่รู้จักกันดีที่สุดคือตัวแทนถ่วงน้ำหนักโคลนเจาะน้ำมัน สารเคมีแบเรียม และวัตถุดิบสำหรับการป้องกันรังสีนิวเคลียร์

แบเรียมซัลเฟตมีข้อดีคือมีความเฉื่อยทางเคมีสูง มีเสถียรภาพดี ทนต่อกรดและด่าง ความแข็งปานกลาง แรงโน้มถ่วงจำเพาะสูง ความขาวสูง และความสามารถในการดูดซับรังสีที่เป็นอันตราย เป็นวัสดุที่เป็นมิตรต่อสิ่งแวดล้อม แบเรียมซัลเฟตนาโนที่มีความบริสุทธิ์สูงไม่เพียงแต่มีประโยชน์เหมือนแบเรียมซัลเฟตธรรมดาเท่านั้น แต่ยังมีการใช้งานพิเศษอื่นๆ ด้วย ตัวอย่างเช่น ใช้กันอย่างแพร่หลายในภาคอุตสาหกรรม เช่น การเคลือบ การทำกระดาษ ยาง หมึก และพลาสติก

แบเรียมซัลเฟตยังมีการใช้งานที่สำคัญอีกด้วย นั่นคือสารขยายอนินทรีย์ที่ใช้กันทั่วไปมากที่สุดในการผลิตแบตเตอรี่ แบตเตอรี่เป็นพลังงานใหม่พื้นฐานที่หมุนเวียนและรีไซเคิลได้ จึงใช้กันอย่างแพร่หลายในหลากหลายสาขา เช่น การขนส่ง การสื่อสาร ไฟฟ้า รถไฟ การป้องกันประเทศ คอมพิวเตอร์ และการวิจัยทางวิทยาศาสตร์

แบเรียมซัลเฟตเป็นแร่ธาตุพลังงานใหม่ซึ่งมีบทบาทสำคัญมากในการผลิตแบตเตอรี่ เหตุผลหลักที่ทำให้แบตเตอรี่มีอายุการใช้งานสั้นลงคือ การซัลเฟตของแผ่นขั้วลบของแบตเตอรี่ ดังนั้น ในแบตเตอรี่ตะกั่ว-กรด บทบาทหลักของแบเรียมซัลเฟตคือการเพิ่มการทำงานของแผ่นขั้วลบ ป้องกันไม่ให้แผ่นแข็ง และยืดอายุการใช้งานของแบตเตอรี่

ในสารละลายตะกั่วขั้วลบของแบตเตอรี่ แบเรียมซัลเฟตที่ตกตะกอนซึ่งมีคุณสมบัติในการเติมที่ยอดเยี่ยมและคุณสมบัติที่เสถียร มักใช้เพื่อลดระดับซัลเฟตของอิเล็กโทรดขั้วลบของแบตเตอรี่ เหตุผลมีดังนี้:

1. แบเรียมซัลเฟตและตะกั่วซัลเฟตมีโครงสร้างตาข่ายเหมือนกัน ซึ่งทำให้ตะกั่วซัลเฟต (PbSO_4) ที่ผลิตโดยอิเล็กโทรดลบของแบตเตอรี่ด้วยความช่วยเหลือของแบเรียมซัลเฟต (BaSO4) กระจายอย่างสม่ำเสมอในตำแหน่งต่างๆ ของแผ่น จึงยับยั้งการเกิดซัลเฟตที่ไม่สามารถย้อนกลับได้และยืดอายุการใช้งานของแบตเตอรี่

2. แบเรียมซัลเฟตที่ตกตะกอนมีขนาดอนุภาคเล็กและมีการกระจายตัวที่ดี การทดลองแสดงให้เห็นว่าในกรณีที่ไม่มีการเกาะกลุ่ม ยิ่งขนาดอนุภาคของแบเรียมซัลเฟตเล็กลง ระดับของซัลเฟตของอิเล็กโทรดลบของแบตเตอรี่ก็จะยิ่งต่ำลง

3. แบเรียมซัลเฟตที่ตกตะกอนมีความบริสุทธิ์สูง แทบไม่มีธาตุเหล็ก และไม่คายประจุง่าย เมื่อแบตเตอรี่หมดประจุ PbSO4 อาจมีศูนย์กลางผลึกมากขึ้น ป้องกันไม่ให้พื้นผิวเฉพาะของตะกั่วหดตัว เพิ่มประสิทธิภาพการทำงานของแผ่นอิเล็กโทรดเชิงลบ ป้องกันไม่ให้แผ่นแข็งตัว และยืดอายุการใช้งานของแบตเตอรี่

4. แบเรียมซัลเฟตมีความเฉื่อยสูงมากและไม่เข้าร่วมในกระบวนการรีดอกซ์ของอิเล็กโทรด โดยจะแยกตะกั่วออกจากตะกั่วหรือตะกั่วซัลเฟตด้วยกลไก จึงรักษาพื้นผิวเฉพาะของวัสดุอิเล็กโทรดให้พัฒนาได้ดี

ไฟเบอร์ที่มีการนำความร้อนสูง: เปิดศักราชใหม่แห่งการจัดการความร้อน

ในยุคปัจจุบันที่เทคโนโลยีพัฒนาอย่างรวดเร็ว ปัญหาการจัดการความร้อนกลายเป็นความท้าทายสำคัญอย่างหนึ่งที่หลายสาขาต้องเผชิญ ตั้งแต่ความต้องการในการระบายความร้อนของอุปกรณ์อิเล็กทรอนิกส์ไปจนถึงการควบคุมอุณหภูมิของเสื้อผ้าที่ใช้งานได้จริง ตั้งแต่การป้องกันความร้อนในอุตสาหกรรมการบินและอวกาศไปจนถึงการเพิ่มประสิทธิภาพการนำความร้อนในสาขาพลังงานใหม่ เส้นใยที่มีการนำความร้อนสูงได้กลายมาเป็นประเด็นสำคัญของการวิจัยและอุตสาหกรรมด้วยประสิทธิภาพที่เป็นเอกลักษณ์และแนวโน้มการใช้งานที่หลากหลาย

ด้วยการพัฒนาอย่างรวดเร็วในอุตสาหกรรมการบินและอวกาศ ชิปอิเล็กทรอนิกส์ ปัญญาประดิษฐ์ และสาขาอื่นๆ ความต้องการการใช้งานการกระจายความร้อนกำลังสูงและการระบายความร้อนได้ทำให้มีความต้องการวัสดุที่มีการนำความร้อนสูงสูงขึ้นเรื่อยๆ เส้นใยที่มีการนำความร้อนสูง เช่น เส้นใยคาร์บอนแบบมีโซเฟสพิทช์ เส้นใยโบรอนไนไตรด์ เส้นใยคาร์บอนนาโนทิวบ์ เส้นใยกราฟีน เป็นต้น ไม่เพียงแต่มีการนำความร้อนสูงที่ยอดเยี่ยมเท่านั้น แต่ยังมีความแข็งแรงเชิงกล การนำความร้อนแบบมีทิศทาง และการทอที่สูงอีกด้วย เส้นใยเหล่านี้เหมาะอย่างยิ่งสำหรับการผสานรวมโครงสร้างและการทำงานของการใช้งานการกระจายความร้อนกำลังสูง

1. การนำความร้อนที่ยอดเยี่ยม: คุณสมบัติที่โดดเด่นที่สุดของเส้นใยที่มีการนำความร้อนสูงคือความสามารถในการนำความร้อนที่ยอดเยี่ยม เมื่อเปรียบเทียบกับเส้นใยแบบดั้งเดิมแล้ว เส้นใยที่มีการนำความร้อนสูงสามารถถ่ายเทความร้อนได้เร็วขึ้น ลดอุณหภูมิในพื้นที่ได้อย่างมีประสิทธิภาพ และปรับปรุงประสิทธิภาพการนำความร้อน คุณสมบัตินี้ทำให้เส้นใยที่มีการนำความร้อนสูงมีข้อได้เปรียบที่เป็นเอกลักษณ์ในการกระจายความร้อนและการนำความร้อน

2. คุณสมบัติเชิงกลที่ดี: นอกเหนือจากการนำความร้อนแล้ว เส้นใยที่มีการนำความร้อนสูงมักมีคุณสมบัติเชิงกลที่ดี เช่น ความแข็งแรงสูง ความเหนียวสูง และทนต่อการสึกหรอ

3. น้ำหนักเบาและยืดหยุ่น: เส้นใยที่มีการนำความร้อนสูงมักมีน้ำหนักเบากว่าและมีความยืดหยุ่นที่ดี และสามารถทอ ทอ หรือผสมตามความต้องการที่แตกต่างกันเพื่อสร้างวัสดุที่มีรูปร่างและโครงสร้างต่างๆ

4. ความเสถียรทางเคมี: เส้นใยที่มีการนำความร้อนสูงโดยทั่วไปมีเสถียรภาพทางเคมีที่ดีและสามารถรักษาประสิทธิภาพที่เสถียรภายใต้สภาพแวดล้อมทางเคมีที่แตกต่างกัน ซึ่งทำให้สามารถใช้เส้นใยที่มีค่าการนำความร้อนสูงได้ในสภาวะการทำงานที่รุนแรงต่างๆ เช่น อุณหภูมิสูง แรงดันสูง สภาพแวดล้อมที่กัดกร่อน เป็นต้น

พื้นที่การใช้งานของเส้นใยที่มีค่าการนำความร้อนสูง

1. การกระจายความร้อนของอุปกรณ์อิเล็กทรอนิกส์: เนื่องจากประสิทธิภาพของอุปกรณ์อิเล็กทรอนิกส์ยังคงปรับปรุงอย่างต่อเนื่อง ปัญหาการกระจายความร้อนจึงมีความโดดเด่นเพิ่มมากขึ้น เส้นใยที่มีค่าการนำความร้อนสูงสามารถใช้เป็นวัสดุกระจายความร้อนและนำไปใช้กับหม้อน้ำ แผงระบายความร้อน และส่วนประกอบอื่นๆ ของอุปกรณ์อิเล็กทรอนิกส์เพื่อปรับปรุงประสิทธิภาพการกระจายความร้อนของอุปกรณ์อิเล็กทรอนิกส์ ลดอุณหภูมิในการทำงาน และยืดอายุการใช้งานของอุปกรณ์ได้อย่างมีประสิทธิภาพ

2. เสื้อผ้าที่ใช้งานได้: เส้นใยที่มีค่าการนำความร้อนสูงสามารถใช้ในเสื้อผ้าที่ใช้งานได้ เช่น ชุดกีฬา เสื้อผ้าสำหรับกลางแจ้ง เป็นต้น เพื่อควบคุมอุณหภูมิของร่างกายมนุษย์ ในสภาพแวดล้อมที่เย็น เส้นใยที่มีการนำความร้อนสูงสามารถถ่ายเทความร้อนที่เกิดจากร่างกายมนุษย์ได้อย่างรวดเร็ว รักษาอุณหภูมิภายในเสื้อผ้าให้อยู่ในระดับที่ค่อนข้างคงที่ ลดการสะสมความร้อนภายในเสื้อผ้า จึงหลีกเลี่ยงการเหงื่อออกเนื่องจากความร้อนสูงเกินไป และป้องกันไม่ให้เหงื่อทำให้ร่างกายมนุษย์รู้สึกหนาวในสภาพแวดล้อมที่มีอุณหภูมิต่ำ ในสภาพแวดล้อมที่ร้อน เส้นใยที่มีการนำความร้อนสูงสามารถถ่ายเทความร้อนภายนอกไปยังพื้นผิวของร่างกายมนุษย์ได้อย่างรวดเร็ว ระบายความร้อนด้วยการระเหยของเหงื่อ และทำให้ร่างกายเย็นสบาย

3. การบินและอวกาศ: ในด้านการบินและอวกาศ เส้นใยที่มีการนำความร้อนสูงสามารถใช้เป็นวัสดุป้องกันความร้อนในเปลือกนอก เครื่องยนต์ และส่วนอื่นๆ ของเครื่องบิน ลดความร้อนที่เกิดจากเครื่องบินระหว่างการบินความเร็วสูงได้อย่างมีประสิทธิภาพ และปรับปรุงความปลอดภัยและความน่าเชื่อถือของเครื่องบิน นอกจากนี้ เส้นใยที่มีการนำความร้อนสูงยังสามารถใช้ในการระบายความร้อนของอุปกรณ์อิเล็กทรอนิกส์ การควบคุมความร้อนของดาวเทียม และด้านอื่นๆ ในด้านการบินและอวกาศอีกด้วย

4. สาขาพลังงานใหม่: ในสาขาพลังงานใหม่ ไฟเบอร์ที่มีการนำความร้อนสูงสามารถใช้เป็นตัวแยกแบตเตอรี่ วัสดุอิเล็กโทรด ฯลฯ เพื่อปรับปรุงประสิทธิภาพการชาร์จและการปล่อยประจุและความปลอดภัยของแบตเตอรี่ นอกจากนี้ ไฟเบอร์ที่มีการนำความร้อนสูงยังสามารถใช้ในการจัดการความร้อนของอุปกรณ์พลังงานใหม่ เช่น เซลล์แสงอาทิตย์และเซลล์เชื้อเพลิง เพื่อปรับปรุงประสิทธิภาพและความเสถียรของอุปกรณ์