เลือกตัวปรับแต่งพื้นผิวโดยเน้นที่ 3 สิ่งนี้เป็นหลัก!

ตัวดัดแปลงเป็นกุญแจสำคัญในการบรรลุวัตถุประสงค์ของการปรับเปลี่ยนพื้นผิวผง แต่มีหลายประเภทและมีความเกี่ยวข้องอย่างมาก จากมุมมองของปฏิกิริยาระหว่างโมเลกุลของตัวปรับพื้นผิวและพื้นผิวของผงอนินทรีย์ ควรเลือกตัวปรับพื้นผิวที่สามารถทำปฏิกิริยาทางเคมีหรือดูดซับทางเคมีกับพื้นผิวของอนุภาคผงได้มากที่สุด เนื่องจากการดูดซับทางกายภาพ มีความแข็งแกร่งในขั้นตอนการสมัครต่อไป ละลายได้ง่ายภายใต้การกวนหรือบีบ

อย่างไรก็ตาม ปัจจัยอื่นๆ จะต้องนำมาพิจารณาในการเลือกใช้จริงด้วย เช่น การใช้ผลิตภัณฑ์ มาตรฐานหรือข้อกำหนดด้านคุณภาพของผลิตภัณฑ์ กระบวนการดัดแปลง ต้นทุน การปกป้องสิ่งแวดล้อม เป็นต้น

ปัจจัยในการคัดเลือก 1: วัตถุประสงค์ของผลิตภัณฑ์

นี่เป็นข้อพิจารณาที่สำคัญที่สุดในการเลือกความหลากหลายของสารปรับสภาพพื้นผิว เนื่องจากขอบเขตการใช้งานที่แตกต่างกันมีข้อกำหนดทางเทคนิคที่แตกต่างกันสำหรับคุณสมบัติการใช้ผง เช่น ความสามารถในการเปียกของพื้นผิว การกระจายตัว ค่า pH คุณสมบัติทางไฟฟ้า ทนต่อสภาพอากาศ ความมันเงา คุณสมบัติต้านเชื้อแบคทีเรีย เหตุผลในการเลือกโมดิฟายเออร์พื้นผิวที่หลากหลายตามการใช้งาน

ปัจจัยการคัดเลือก 2: กระบวนการปรับเปลี่ยน

กระบวนการปรับเปลี่ยนยังเป็นหนึ่งในข้อพิจารณาที่สำคัญในการเลือกตัวปรับแต่งพื้นผิวที่หลากหลาย กระบวนการปรับเปลี่ยนพื้นผิวในปัจจุบันใช้วิธีการแบบแห้งและแบบเปียกเป็นหลัก

สำหรับกระบวนการแบบแห้ง ไม่จำเป็นต้องคำนึงถึงความสามารถในการละลายน้ำ แต่สำหรับกระบวนการแบบเปียก ควรพิจารณาความสามารถในการละลายน้ำของตัวปรับสภาพพื้นผิว เนื่องจากเฉพาะที่ละลายน้ำได้เท่านั้นที่จะสัมผัสและทำปฏิกิริยากับอนุภาคผงในสภาพแวดล้อมที่เปียกได้อย่างเต็มที่

ปัจจัยในการคัดเลือก 3: ราคาและปัจจัยด้านสิ่งแวดล้อม

สุดท้าย การเลือกสารปรับพื้นผิวควรพิจารณาปัจจัยด้านราคาและสิ่งแวดล้อมด้วย บนสมมติฐานของการปฏิบัติตามข้อกำหนดด้านประสิทธิภาพของแอปพลิเคชันหรือการเพิ่มประสิทธิภาพการทำงานของแอปพลิเคชัน ลองใช้ตัวปรับแต่งพื้นผิวที่ถูกกว่าเพื่อลดต้นทุนของการปรับเปลี่ยนพื้นผิว ในเวลาเดียวกัน ควรให้ความสนใจกับการเลือกตัวปรับแต่งพื้นผิวที่ไม่ก่อให้เกิดมลพิษต่อสิ่งแวดล้อม

ประเภทและกระบวนการเคลือบอนินทรีย์ของไททาเนียมไดออกไซด์

เพื่อให้เป็นไปตามข้อกำหนดสำหรับประสิทธิภาพการใช้งานของไทเทเนียมไดออกไซด์ในอุตสาหกรรมจริง นักวิชาการในประเทศและต่างประเทศได้ทำการศึกษาทดลองจำนวนมากเกี่ยวกับการเคลือบอนินทรีย์ของไทเทเนียมไดออกไซด์ ในหมู่พวกเขา ชั้นเคลือบไททาเนียมไดออกไซด์ส่วนใหญ่เป็น Al3+, Si4+, Zr4+, Be2+, Ti4+, Mg2+, Mn2+, Cr3+, Ce4+ และไฮเดรตออกไซด์หรือไฮดรอกไซด์อื่นๆ ในอุตสาหกรรมการผลิตในปัจจุบัน Al3+, Si4+, Zr4+ ถูกใช้อย่างแพร่หลายที่สุด

จากการศึกษาพบว่าประสิทธิภาพการใช้งานของไททาเนียมไดออกไซด์ขึ้นอยู่กับชนิดของสารเคลือบอนินทรีย์บนพื้นผิว อลูมินาที่เคลือบพื้นผิวสามารถใช้เพื่อปรับปรุงความเสถียรในการกระจายตัวในระบบน้ำของผลิตภัณฑ์ และสามารถใช้ซิลิกาเคลือบเพื่อเพิ่มความทนทานต่อสภาพอากาศของผลิตภัณฑ์ไททาเนียมไดออกไซด์ ประสิทธิภาพ ชั้นเคลือบเซอร์โคเนียมไดออกไซด์สามารถใช้เพื่อปรับปรุงความต้านทานแสงของไททาเนียมไดออกไซด์ การเคลือบชั้นฟิล์มอนินทรีย์ชนิดเดียวหรือหลายประเภทบนพื้นผิวของไททาเนียมไดออกไซด์สามารถตอบสนองความต้องการด้านประสิทธิภาพการใช้งานของไททาเนียมไดออกไซด์ในด้านการใช้งานที่แตกต่างกัน ตามความแตกต่างขององค์ประกอบการเคลือบ การเคลือบอนินทรีย์สามารถแบ่งออกเป็นหน่วยเคลือบอนินทรีย์และการเคลือบอนินทรีย์หลายองค์ประกอบ

1. การเคลือบอลูมินา

หลักการเคลือบผิว: เมื่อเคลือบพื้นผิวของไททาเนียมไดออกไซด์ด้วยอลูมินา ไฮเดรดอะลูมินา (Al2O3·nH2O) จะค่อยๆ ก่อตัวเป็นฟิล์มบนพื้นผิวของอนุภาคไททาเนียมไดออกไซด์เพื่อสร้างชั้นเคลือบ

2. การเคลือบซิลิกา

หลักการเคลือบผิว: เมื่อเกิดซิลิกาไฮเดรตที่ไม่มีรูปร่างขึ้น โซเดียมซิลิเกตจะเป็นกรดและตกตะกอนกรดออร์โธซิลิกในรูปของ Si(OH)4 สารละลายมีเฉพาะผลิตภัณฑ์ไฮโดรไลซิสของกรดออร์โธซิลิก H3SiO4- และ H3SiO42- เท่านั้น และไม่มีเมตาซิลิกอน กรดไอออน อย่างไรก็ตาม โมโนเมอร์ H3SiO4- และ H3SiO42 นั้นไม่เสถียรอย่างยิ่ง และปฏิกิริยาการควบแน่นและปฏิกิริยาโพลีเมอไรเซชันดำเนินไปอย่างรวดเร็วเพื่อสร้างกรดซิลิซิกควบแน่นด้วยพันธะซิลิกอน-ออกซิเจน

3. การเคลือบเซอร์โคเนียมไดออกไซด์

เมื่อเคลือบหน่วยไทเทเนียมไดออกไซด์ด้วยเซอร์โคเนียมไดออกไซด์ สารเคลือบส่วนใหญ่เป็นเซอร์โคเนียมซัลเฟต เซอร์โคเนียมเตตระคลอไรด์ เซอร์โคเนียมออกซีคลอไรด์ และเซอร์โคเนียมไนเตรต ในหมู่พวกเขา เซอร์โคเนียมซัลเฟตและเซอร์โคเนียมออกซีคลอไรด์มีข้อดีของต้นทุนต่ำและมลภาวะต่อสิ่งแวดล้อมน้อยลงระหว่างการใช้งาน มีการใช้กันอย่างแพร่หลายในอุตสาหกรรม

4. การเคลือบคอมโพสิตซิลิกาอลูมินา

5. การเคลือบคอมโพสิตเซอร์โคเนียอลูมินา

6. การเคลือบอนินทรีย์แบบไตรภาค

ต้องการส่งเสริมการใช้ผลิตภัณฑ์พลาสติกที่ย่อยสลายได้ในปริมาณมากหรือไม่? การเติมการปรับเปลี่ยนเป็นกุญแจสำคัญ!

ในปัจจุบัน มีพลาสติกที่ย่อยสลายได้หลายสิบชนิดที่พัฒนาขึ้นทั่วโลก ซึ่งพลาสติกที่ผลิตทางอุตสาหกรรมส่วนใหญ่ประกอบด้วย PBAT, PLA และ PBS ที่สังเคราะห์ทางเคมี ส่วนผสมต่างๆ เช่น แป้ง/PVA, แป้ง/PBS, แป้ง/PLA เป็นต้น

เนื่องจากพลาสติกที่ย่อยสลายได้ค่อนข้างน้อย จึงเป็นเรื่องยากที่จะมั่นใจได้ว่าจะพบเม็ดพลาสติกที่ย่อยสลายได้ที่เหมาะสมสำหรับแต่ละผลิตภัณฑ์ ตัวอย่างเช่น PBS และ PBAT มีความเหนียวดี แต่มีความแข็งแรงต่ำ PLA มีความแข็งแรงสูง มีความโปร่งใสดี แต่มีความเหนียวต่ำ PHB มีคุณสมบัติกั้นก๊าซที่ดีเยี่ยม แต่มีคุณสมบัติในการประมวลผลทั่วไป ดังนั้นวิธีการจับข้อดีของพลาสติกที่ย่อยสลายได้หลายชนิดและเรียนรู้จากกันและกันเพื่อตอบสนองความต้องการเฉพาะของผลิตภัณฑ์จึงเป็นเทคโนโลยีที่สำคัญสำหรับการใช้พลาสติกที่ย่อยสลายได้

ในปัจจุบัน ราคาของเม็ดพลาสติกที่ย่อยสลายได้ค่อนข้างสูง และผลิตภัณฑ์พลาสติกที่ย่อยสลายได้ส่วนใหญ่เป็นของจำเป็นในชีวิตประจำวันทั่วไป ซึ่งจะขัดขวางการส่งเสริมขนาดใหญ่และการใช้ผลิตภัณฑ์พลาสติกที่ย่อยสลายได้ การพัฒนาผลิตภัณฑ์พลาสติกที่ย่อยสลายได้ราคาถูกเป็นหนึ่งในเนื้อหาหลักของการใช้พลาสติกที่ย่อยสลายได้ ดังนั้นแป้ง แคลเซียมคาร์บอเนต แป้งโรยตัว ฯลฯ ซึ่งไม่ส่งผลต่อประสิทธิภาพการย่อยสลายของผลิตภัณฑ์และสิ่งแวดล้อมสามารถดูดซับได้ จึงถูกนำมาใช้ในระบบดัดแปลงของพลาสติกที่ย่อยสลายได้ โดยเฉพาะอย่างยิ่ง เทคโนโลยีการบรรจุในสัดส่วนที่สูงได้กลายเป็นหนึ่งในเทคโนโลยีที่สำคัญในการพัฒนาผลิตภัณฑ์พลาสติกที่ย่อยสลายได้

เทคนิคการดัดแปลงทั่วไปในกระบวนการใช้พลาสติกที่ย่อยสลายได้ ได้แก่ การดัดแปลงไส้ การดัดแปลงการผสม และการดัดแปลงโคพอลิเมอไรเซชัน ในหมู่พวกเขา การปรับเปลี่ยนไส้คือการเพิ่มสารเติมแต่งผงที่ไม่ละลายลงในเม็ดพลาสติกที่ย่อยสลายได้ ส่วนใหญ่รวมถึงแป้งและผงอนินทรีย์ วัตถุประสงค์หลักคือเพื่อเตรียมวัสดุพิเศษราคาถูก และบางครั้งยังสามารถปรับปรุงคุณสมบัติทางกล เช่น ความแข็งแรงของวัสดุพิเศษได้อีกด้วย

สารตัวช่วยที่ใช้กันทั่วไปคือแป้ง เป็นพอลิเมอร์ที่ย่อยสลายได้ตามธรรมชาติโดยมีแหล่งที่มาหลากหลายและราคาต่ำ ผลิตภัณฑ์ที่ย่อยสลายได้ ได้แก่ คาร์บอนไดออกไซด์และน้ำ ซึ่งไม่ก่อให้เกิดมลพิษต่อสิ่งแวดล้อม และเป็นทรัพยากรชีวมวลหมุนเวียน สิ่งสำคัญที่สุดที่ต้องใส่ใจในเทคโนโลยีการบรรจุนี้คือการบำบัดแป้ง เนื่องจากความเข้ากันได้ของแป้งและพลาสติกที่เสื่อมสภาพนั้นไม่ดี และจำเป็นต้องทำให้แป้งเป็นพลาสติกเพื่อให้แป้งสามารถรวมเข้ากับเมทริกซ์พลาสติกได้ดียิ่งขึ้น

สารช่วยเติมอีกอย่างคือผงอนินทรีย์ เช่น แคลเซียมคาร์บอเนตและแป้งโรยตัว เป็นผงแร่ธรรมชาติทั้งหมด ซึ่งธรรมชาติสามารถดูดซับได้หลังจากกลับคืนสู่ธรรมชาติ ดังนั้นจะไม่ส่งผลต่อประสิทธิภาพการย่อยสลายของระบบพลาสติกที่ย่อยสลายได้ทั้งหมด แต่สามารถลดต้นทุนของวัสดุดัดแปลงและปรับปรุงความแข็งแรงของวัสดุได้อย่างมีประสิทธิภาพ ระดับหนึ่ง ดังนั้นจึงเป็นเรื่องธรรมดามากที่จะใช้แคลเซียมคาร์บอเนตและสารตัวเติมอื่นๆ ในผลิตภัณฑ์ที่ไม่ต้องการคุณสมบัติทางกลสูง เทคโนโลยีการบรรจุควรใส่ใจกับการรักษาพื้นผิวผงควบคู่ซึ่งจะส่งผลโดยตรงต่อประสิทธิภาพของผลิตภัณฑ์และปริมาณผงอนินทรีย์ที่สามารถเพิ่มได้

ด้วยการแนะนำนโยบายระดับชาติที่เกี่ยวข้องกับการห้ามใช้พลาสติก พลาสติกที่ย่อยสลายได้ได้นำไปสู่ช่วงเวลาที่ดีที่สุดของการพัฒนา ในช่วงสองปีที่ผ่านมา องค์กรจำนวนมากในประเทศของฉันได้เข้าสู่วงการพลาสติกที่ย่อยสลายได้ และกำลังการผลิตของพลาสติกที่ย่อยสลายได้นั้นเพิ่มขึ้นอย่างรวดเร็ว แต่กำลังการผลิตปัจจุบันไม่สามารถตอบสนองความต้องการของตลาดขนาดใหญ่ที่เกิดจากการแบนพลาสติกระดับประเทศ ในระยะสั้น. คาดว่าอีก 10 ปีข้างหน้าจะเป็นทศวรรษทองสำหรับการพัฒนาพลาสติกที่ย่อยสลายได้ในประเทศของฉัน

ทำไมจึงต้องมีการดัดแปลงซิลิกา? มีวิธีการอะไรบ้าง?

ชั้นผิวของซิลิกามีหมู่ไฮดรอกซิลจำนวนมากซึ่งมีปฏิสัมพันธ์ซึ่งกันและกัน ซึ่งส่งผลต่อประสิทธิภาพโดยรวมของวัสดุ ตัวอย่างเช่น ซิลิกาเกาะติดกันเนื่องจากธรรมชาติที่ชอบน้ำของกลุ่มไฮดรอกซิลที่พื้นผิว เนื่องจากปรากฏการณ์นี้ เมื่อวัสดุผสมยางต้องรับภาระบางอย่าง แรงเสียดทานสัมพัทธ์ภายในวัสดุจะเพิ่มขึ้น ซึ่งส่งผลต่อคุณสมบัติทางกลของวัสดุคอมโพสิต

เนื่องจากมีหมู่ไฮดรอกซิลจำนวนมาก ซึ่งเป็นด่าง ซิลิกาก็จะมีความเป็นด่างอ่อนๆ ด้วย เมื่อเจอตัวเร่งปฏิกิริยาอัลคาไลน์บางตัว มันจะทำปฏิกิริยากับพวกมัน ซึ่งจะทำให้เกิดปัญหาในกระบวนการวัลคาไนเซชันของคอมโพสิตยาง อิทธิพลจะทำให้ยางวัลคาไนซ์ใช้เวลานานขึ้น ซึ่งจะก่อให้เกิดปฏิกิริยาลูกโซ่ เช่น การเพิ่มแรงเสียดทานภายใน ลดความหนาแน่นของการเชื่อมขวาง และอื่นๆ

ในการใช้งานทางอุตสาหกรรมและเชิงปฏิบัติแบบดั้งเดิม แบ่งออกเป็น 2 ประเภทตามคุณสมบัติของตัวดัดแปลง ได้แก่ การดัดแปลงแบบอินทรีย์และแบบอนินทรีย์ ในหมู่พวกเขา วิธีการดัดแปลงอินทรียวัตถุเป็นที่ยอมรับกันอย่างแพร่หลาย ซึ่งสามารถแบ่งออกเป็นสามประเภทตามวิธีกระบวนการ วิธีแห้ง วิธีเปียก และวิธีการนึ่ง

สำหรับตัวปรับแต่งที่ได้รับการพิจารณาแล้ว สามารถจับคู่วิธีการดัดแปลงต่างๆ เพื่อให้ได้ผลการดัดแปลงที่แตกต่างกัน มีเทคนิคการดัดแปลงมากมาย แต่ละแบบมีข้อดีและข้อเสียของตัวเอง

หนึ่งคือการต่อกิ่งพื้นผิวของอนุภาคซิลิกากับพอลิเมอร์ที่มีคุณสมบัติใกล้เคียงกัน ซึ่งเรียกกันทั่วไปว่าวิธีการดัดแปลงการต่อกิ่งบนพื้นผิว ซึ่งเหมาะสำหรับการต่อกิ่งพอลิเมอร์ที่มีน้ำหนักโมเลกุลน้อยกว่า แต่เงื่อนไขสำหรับการต่อกิ่งนั้นเข้มงวดมากเช่นกัน

วิธีที่สองคือวิธีการดัดแปลงของสารควบคู่ไซเลน ในกระบวนการเตรียมการ หมู่ฟังก์ชันบนตัวจับคู่จะทำปฏิกิริยากับกลุ่มที่ชอบน้ำของอนุภาค และบนพื้นฐานนี้ วัสดุจะถูกดัดแปลง

วิธีที่สามคือวิธีการดัดแปลงของเหลวไอออนิก ซิลิกาถูกวางลงในของเหลวของอนุภาคเพื่อทำปฏิกิริยากับซิลิกาเพื่อปรับปรุงการกระจายตัวของซิลิกา แม้ว่าวิธีนี้จะมีมลพิษต่ำและใช้งานง่าย แต่ผลการดัดแปลงก็แย่

ประการที่สี่คือการปรับเปลี่ยนส่วนต่อประสานโมเลกุลขนาดใหญ่ วิธีการดัดแปลงนี้มีผลไม่ดีเมื่อใช้เพียงอย่างเดียว แต่สามารถร่วมมือกับตัวแทนการมีเพศสัมพันธ์ในสภาพแวดล้อมเฉพาะ

ประการที่ห้าคือการใช้วิธีดัดแปลงร่วมกัน กล่าวคือ เพื่อรวมวิธีการดัดแปลงที่หลากหลาย ใช้ประโยชน์จากจุดแข็งของพวกมัน และหลีกเลี่ยงจุดอ่อนของพวกมัน และรวมเอาข้อดีตามลำดับเพื่อปรับปรุงคุณภาพของการปรับเปลี่ยน ตัวอย่างเช่น วิธีการดัดแปลงในแหล่งกำเนิดซึ่งพัฒนาขึ้นครั้งแรกโดยมิชลิน ทำให้เกิดกระบวนการเพิ่มสารควบคู่ไซเลนและซิลิกาและสารอื่นๆ ลงในยางในระหว่างการผสมอย่างคร่าวๆ และทั้งสองทำปฏิกิริยาภายใต้สภาวะของระบบบางอย่าง มีแรงบางอย่างระหว่างตัวคัปปลิ้งและส่วนผสมของยาง ซึ่งไม่เพียงแต่ทำลายมวลรวมของซิลิกาเท่านั้น แต่ยังปรับเปลี่ยนซิลิกาที่ไม่ชอบน้ำด้วย อย่างไรก็ตาม วิธีนี้ต้องใช้พลังงานจำนวนมากและควบคุมได้ยากอย่างมีประสิทธิภาพ ดังนั้นจึงควรปรับปรุงอย่างเหมาะสมเพื่อหลีกเลี่ยงข้อบกพร่องเหล่านี้ นอกจากนี้ สารคัปปลิ้งที่เหลือมีแนวโน้มที่จะยังคงอยู่ ซึ่งส่งผลต่อคุณสมบัติของวัสดุคอมโพสิต

นอกจากนี้ยังมีเทคโนโลยีการดัดแปลงแบบแห้งที่คล้ายกับการดัดแปลงในแหล่งกำเนิด มีวัตถุประสงค์เพื่อให้ได้ซิลิกาที่ไม่ชอบน้ำสูงโดยทำปฏิกิริยาของสารควบคู่ไซเลนและซิลิกาภายใต้สภาวะที่มีอุณหภูมิสูง อย่างไรก็ตาม ในกระบวนการนี้ ยังใช้พลังงานเป็นจำนวนมาก

ในปัจจุบัน เทคโนโลยีการดัดแปรแบบเปียกเป็นที่ยอมรับ ซึ่งต้องการให้สารควบคู่ไซเลนทำปฏิกิริยากับซิลิกาในสารละลาย เทคโนโลยีนี้ไม่เพียงแต่ไม่ต้องใช้พลังงานมากเท่านั้น แต่ยังสามารถควบคุมได้ค่อนข้างดี

ด้วยการพัฒนาทางวิทยาศาสตร์และเทคโนโลยี การดัดแปลงพอลิเมอร์ได้กลายเป็นเทรนด์การพัฒนารูปแบบใหม่ เนื่องจากวัสดุคอมโพสิตชนิดใหม่นี้รวมข้อดีของวัสดุตั้งแต่สองชนิดขึ้นไป และมีคุณสมบัติการยึดเกาะที่ดีเยี่ยม และแก้ปัญหาค่าสัมประสิทธิ์การขยายตัวที่ไม่สม่ำเสมอของวัสดุทดลองทั้งสองชนิดภายใต้อุณหภูมิสูงและความดันสูง วัสดุดังกล่าวจึงเป็นวัสดุผสมยาง การศึกษาพฤติกรรมทางกลเป็นรากฐานที่ดี เท่าที่เกี่ยวข้องกับยางซิลิโคน การใช้ซิลิกาดัดแปลงนาโนแคลเซียมคาร์บอเนตเป็นสารเสริมแรงไม่เพียงแต่สามารถตอบสนองผลการเสริมแรง แต่ยังปรับปรุงคุณสมบัติการไหลของยางซิลิโคนจึงบรรลุผลของการปรับปรุงการประมวลผลของแม่พิมพ์ สินค้า.

ไม่ว่าเอฟเฟกต์การปรับพื้นผิวจะดีหรือไม่ ให้ดูตัวชี้วัด 10 ตัวนี้!

ในการวิจัยและการผลิตการปรับเปลี่ยนพื้นผิวของผง วิธีการแสดงลักษณะพิเศษที่ใช้กันทั่วไปของเอฟเฟกต์การปรับเปลี่ยนคืออะไร?

มุมสัมผัสเปียก

แนวคิด: มุมสัมผัสที่เปียกเป็นเกณฑ์หลักในการทำให้เปียกได้ หากมีการใช้สารปรับสภาพพื้นผิวอินทรีย์ในการปรับเปลี่ยนพื้นผิวของสารตัวเติมอนินทรีย์ ยิ่งการเคลือบสารปรับสภาพบนพื้นผิวมีความสมบูรณ์มากขึ้น (การครอบคลุมมากขึ้น) สารตัวเติมอนินทรีย์ก็จะยิ่งมีโอกาสมากขึ้นเท่านั้น ยิ่งมุมสัมผัสเปียกในน้ำมีขนาดใหญ่ขึ้น

ดัชนีการเปิดใช้งาน

แนวคิด: พื้นผิวของผงอนินทรีย์หลังการดัดแปลงพื้นผิวเป็นแบบไม่มีขั้ว เนื่องจากแรงตึงผิวที่มากในน้ำ มันจะลอยและไม่จมเหมือนฟิล์มน้ำมัน ดังนั้น:

ดัชนีการเปิดใช้งาน = มวลของส่วนที่ลอยอยู่ในตัวอย่าง (g) / มวลรวมของตัวอย่าง (g)

สำหรับผงอนินทรีย์ที่ไม่มีการกระตุ้นพื้นผิว (เช่น การดัดแปลง) ดัชนีการเปิดใช้งาน = 0; เมื่อการกระตุ้นด้วยการกระตุ้นอย่างละเอียดที่สุด ดัชนีการเปิดใช้งาน = 1.0

ค่าการดูดซึมน้ำมัน

แนวคิด: ค่าการดูดซับน้ำมันมักจะแสดงโดยมวลของน้ำมันลินสีดที่จำเป็นสำหรับตัวอย่าง 100 กรัม สารตัวเติมส่วนใหญ่ใช้ค่าการดูดซึมน้ำมันเพื่อคาดการณ์ความต้องการเรซินของฟิลเลอร์คร่าวๆ

ความคงตัวของการกระจายตัวในสารละลาย

แนวคิด: มีลักษณะเฉพาะโดยการวัดการเปลี่ยนแปลงของความขุ่น ความหนาแน่น ปริมาณการตกตะกอน ฯลฯ ที่ตำแหน่งหนึ่งเมื่อเวลาผ่านไปหลังจากกระจายตัวและหยุดอนุภาค โดยทั่วไป ยิ่งการเปลี่ยนแปลงของความขุ่น ความหนาแน่น ปริมาณการตกตะกอน ฯลฯ ช้าลงเท่าใด ความคงตัวของการกระจายตัวในสารละลายก็จะยิ่งดีขึ้น

เวลาฝาก

แนวคิด: โดยทั่วไป ยิ่งการกระจายตัวดีขึ้น ความเร็วในการตกตะกอนก็จะยิ่งช้าลง และเวลาการตกตะกอนนานขึ้น ดังนั้นเวลาการตกตะกอนสามารถใช้เพื่อเปรียบเทียบหรือประเมินผลการปรับเปลี่ยนพื้นผิวของผงได้

ประเภทการดูดซับ

แนวคิด: ประเภทการดูดซับสามารถแบ่งออกเป็นการดูดซับทางกายภาพและการดูดซับทางเคมี โมเลกุลของตัวปรับพื้นผิวที่ดูดซับทางเคมีบนพื้นผิวของอนุภาคผงมีความแข็งแรงกว่าการดูดซับทางกายภาพ และจะไม่ถูกดูดซับได้ง่ายเมื่อกวนหรือผสมหรือผสมกับส่วนประกอบอื่นๆ อย่างแรง

ความคุ้มครอง

แนวคิด: ปริมาณการเคลือบหมายถึงคุณภาพของสารปรับสภาพพื้นผิวที่ดูดซับบนพื้นผิวของผงแป้งจำนวนหนึ่ง อัตราการครอบคลุมคือเปอร์เซ็นต์ของโมเลกุลของตัวปรับพื้นผิวที่ปกคลุมพื้นผิวของผง (อนุภาค) ต่อพื้นที่ผิวทั้งหมดของผง (อนุภาค)

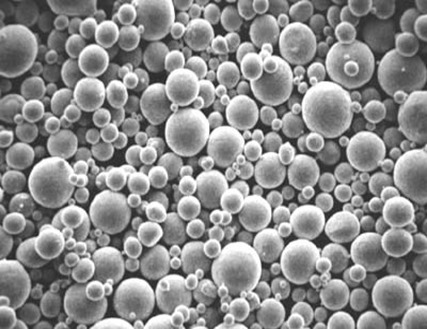

การกระจายขนาดอนุภาค

แนวคิด: การเปลี่ยนแปลงขนาดอนุภาคและการกระจายของผงหลังจากการดัดแปลงพื้นผิวสามารถสะท้อนให้เห็นว่าอนุภาคได้เกาะตัวเป็นก้อนระหว่างกระบวนการปรับแต่งพื้นผิวหรือไม่ โดยเฉพาะอย่างยิ่งว่าเกิดการเกาะตัวเป็นก้อนแข็งหรือไม่

สัณฐานวิทยาของอนุภาค

แนวคิด: การสังเกตสัณฐานวิทยาของชั้นเคลือบบนพื้นผิวผงโดยตรงนั้นมีค่าสำหรับการประเมินผลกระทบของการปรับเปลี่ยนพื้นผิวผง

อื่น

สำหรับวัตถุประสงค์อื่นของการปรับเปลี่ยนพื้นผิวผง เช่น การให้ไฟฟ้า ความร้อน สารหน่วงไฟ ต้านแบคทีเรีย ดูดซับคลื่น การดูดซับ และฟังก์ชันหรือคุณสมบัติอื่น ๆ กับพื้นผิวผง การทดสอบประสิทธิภาพที่สอดคล้องกัน

การใช้งานหลักและโอกาสทางการตลาดของนาโนแคลเซียมคาร์บอเนต

ขนาดอนุภาคของนาโนแคลเซียมคาร์บอเนตอยู่ระหว่าง 1 ~ 100 นาโนเมตร รวมทั้งแคลเซียมคาร์บอเนตแบบละเอียด (ขนาดอนุภาค 20 ~ 100 นาโนเมตร) และแคลเซียมคาร์บอเนตแบบละเอียด (ขนาดอนุภาค 1 ~ 20 นาโนเมตร) เมื่อเทียบกับแคลเซียมคาร์บอเนตทั่วไป นาโนแคลเซียมคาร์บอเนตมีข้อดีที่ชัดเจนในการเสริมแรง กระจายตัว ทนความร้อน และความเสถียรของมิติ ทำให้เป็นหนึ่งในวัสดุเติมนาโนที่ใช้กันอย่างแพร่หลายมากที่สุด ดังนั้น การเตรียม การดัดแปลง และการประยุกต์ใช้ในอุตสาหกรรมของนาโนแคลเซียมคาร์บอเนตจึงดึงดูดความสนใจในอุตสาหกรรมมากขึ้นเรื่อยๆ

ในฐานะที่เป็นโมดิฟายเออร์การเติมระดับนาโน นาโนแคลเซียมคาร์บอเนตมีแนวโน้มการใช้งานที่กว้างมาก

อุตสาหกรรมพลาสติก

อุตสาหกรรมพลาสติกในปัจจุบันเป็นอุตสาหกรรมที่ใช้นาโนแคลเซียมคาร์บอเนตมากที่สุดในโลก มันสามารถทำหน้าที่เป็นตัวควบคุมและสารเพิ่มประสิทธิภาพสำหรับพลาสติก และความต้องการมีมาก เนื่องจากนาโนแคลเซียมคาร์บอเนตกระจายตัวได้ดี ช่องว่างและฟองอากาศในพลาสติกจึงสามารถขจัดออกได้ดี เพื่อให้พลาสติกหดตัวได้สม่ำเสมอมากขึ้น และปรับปรุงคุณสมบัติทางกลและความเสถียรทางความร้อนของพลาสติก

อุตสาหกรรมยาง

การใช้นาโนแคลเซียมคาร์บอเนตในยางสามารถปรับปรุงความเหนียว ความต้านทานแรงดึง และความต้านทานของผลิตภัณฑ์ยางได้ ไม่เพียงสามารถใช้เป็นวัสดุที่ใช้งานได้ดีเยี่ยมเพียงอย่างเดียว แต่ยังสามารถผสมกับวัสดุฟิลเลอร์ เช่น ไททาเนียมไดออกไซด์และซิลิกา เพื่อลดเปอร์เซ็นต์ของเบสกัมในผลิตภัณฑ์ยางหรือเปลี่ยนสารตัวเติมสีขาวที่มีราคาค่อนข้างแพง ในขณะเดียวกันก็สามารถบรรลุวัตถุประสงค์ในการปรับปรุงประสิทธิภาพของผลิตภัณฑ์ยาง

อุตสาหกรรมกระดาษ

การพัฒนาและการใช้นาโนแคลเซียมคาร์บอเนตในอุตสาหกรรมกระดาษสามารถปรับปรุงความขาวและการแรเงาของกระดาษ ลดอัตราส่วนของเยื่อกระดาษในผลิตภัณฑ์กระดาษ และลดต้นทุนการผลิตกระดาษได้อย่างมาก ในเวลาเดียวกัน เนื่องจากการเพิ่มอนุภาคนาโน ผลิตภัณฑ์กระดาษจึงมีความเรียบและสม่ำเสมอมากขึ้น

อุตสาหกรรมสี

สารยึดเกาะที่ขึ้นรูปฟิล์ม สารตัวเติม และสารช่วยอื่น ๆ ในสารเคลือบมีตำแหน่งปฏิกิริยาจำนวนมาก ซึ่งจะโต้ตอบกับตำแหน่งที่เกิดปฏิกิริยาบนพื้นผิวของอนุภาคนาโนแคลเซียมคาร์บอเนตเพื่อสร้างชั้นพันธะที่มั่นคงและหนาแน่น ทำให้วัสดุเคลือบ ประสิทธิภาพของภาพยนตร์ที่เพิ่มขึ้น

ในช่วงไม่กี่ปีที่ผ่านมา วัสดุนาโนได้ปรากฏขึ้นอย่างกว้างขวางในการผลิตและชีวิตของผู้คน เนื่องจากประสิทธิภาพการใช้งานที่ยอดเยี่ยมซึ่งเกิดจากคุณลักษณะระดับนาโนเมตรอันเป็นเอกลักษณ์ จึงได้รับความสนใจจากนักวิจัยอย่างกว้างขวาง ในฐานะตัวแทนของวัสดุนาโน นาโนแคลเซียมคาร์บอเนตจึงค่อยๆ พัฒนาและนำไปใช้ในอุตสาหกรรมการผลิตต่างๆ โดยมีคุณสมบัติในการเติม คาดว่าความต้องการนาโนแคลเซียมคาร์บอเนตจะเพิ่มขึ้นอย่างต่อเนื่องในอีกไม่กี่ปีข้างหน้า และจะมีโอกาสทางการตลาดที่ดีขึ้น ในเวลาเดียวกัน เนื่องจากการพัฒนาของวิทยาศาสตร์และเทคโนโลยีและมาตรฐานการครองชีพที่เพิ่มขึ้น อุตสาหกรรมนาโนแคลเซียมคาร์บอเนตจึงค่อย ๆ ยกระดับและปรับปรุงกระบวนการอย่างต่อเนื่อง นาโนแคลเซียมคาร์บอเนตจะถูกใช้ในอุตสาหกรรมเกิดใหม่มากขึ้นและมีแนวโน้มในการใช้งานที่กว้างมาก

ผลการปรับเปลี่ยนพื้นผิวผงไม่ดี? อาจมีสาเหตุหลายประการสำหรับสิ่งนี้!

การปรับเปลี่ยนพื้นผิวของผงแป้งเป็นเทคโนโลยีใหม่ที่รวมการแปรรูปผง การแปรรูปวัสดุ คุณสมบัติของวัสดุ อุตสาหกรรมเคมี และเครื่องจักรเข้าด้วยกัน คุณสมบัติของวัตถุดิบ การกำหนดสูตรปรับพื้นผิว กระบวนการปรับแต่งพื้นผิว อุปกรณ์ปรับแต่งพื้นผิว ฯลฯ

คุณสมบัติของวัตถุดิบผง

พื้นที่ผิวจำเพาะ ขนาดอนุภาคและการกระจายขนาดอนุภาค พลังงานพื้นผิวจำเพาะ คุณสมบัติทางกายภาพและทางเคมีของพื้นผิว และการรวมตัวของวัตถุดิบผงล้วนมีผลกระทบต่อผลการดัดแปลง และเป็นปัจจัยสำคัญประการหนึ่งในการเลือกสูตรปรับสภาพพื้นผิว วิธีการและอุปกรณ์ในกระบวนการ หนึ่ง.

ตัวอย่างเช่น คุณสมบัติทางกายภาพและทางเคมีของพื้นผิวของผง เช่น กระแสไฟฟ้าที่พื้นผิว ความสามารถในการเปียก กลุ่มหรือหมู่ฟังก์ชัน ลักษณะการละลายหรือไฮโดรไลซิส ฯลฯ ส่งผลโดยตรงต่อปฏิกิริยาของมันกับโมเลกุลของตัวปรับพื้นผิว ซึ่งส่งผลต่อผลกระทบของ การปรับเปลี่ยนพื้นผิว ในขณะเดียวกัน คุณสมบัติทางกายภาพและทางเคมีของพื้นผิวก็เป็นข้อพิจารณาที่สำคัญอย่างหนึ่งในการเลือกกระบวนการปรับเปลี่ยนพื้นผิว

สูตรปรับพื้นผิว

การปรับเปลี่ยนพื้นผิวของผงส่วนใหญ่ทำได้โดยการกระทำของตัวปรับพื้นผิวบนพื้นผิวของผง ดังนั้น สูตร (ความหลากหลาย ปริมาณการใช้ และการใช้) ของตัวปรับสภาพพื้นผิวจึงมีอิทธิพลสำคัญต่อผลการดัดแปลงของพื้นผิวผงและประสิทธิภาพการใช้งานของผลิตภัณฑ์ดัดแปลง สูตรปรับพื้นผิวมีเป้าหมายสูง กล่าวคือ มีคุณลักษณะของ "หนึ่งคีย์เพื่อเปิดหนึ่งล็อค" สูตรของสารปรับสภาพพื้นผิวรวมถึงการเลือกพันธุ์ การกำหนดปริมาณการใช้และการใช้ ฯลฯ

เมื่อเลือกตัวปรับพื้นผิว ควรพิจารณาคุณสมบัติของวัตถุดิบผง ฟิลด์การใช้หรือแอพลิเคชันของผลิตภัณฑ์ และกระบวนการ ราคา และการปกป้องสิ่งแวดล้อมอย่างครอบคลุม และโครงสร้างและคุณสมบัติของตัวปรับพื้นผิวและกลไกของ ควรพิจารณาการกระทำกับผง , ทำการเลือกเป้าหมาย

กระบวนการปรับเปลี่ยนพื้นผิว

หลังจากกำหนดสูตรของตัวปรับพื้นผิวแล้ว กระบวนการปรับเปลี่ยนพื้นผิวเป็นหนึ่งในปัจจัยที่สำคัญที่สุดที่กำหนดผลของการปรับเปลี่ยนพื้นผิว กระบวนการปรับเปลี่ยนพื้นผิวต้องเป็นไปตามข้อกำหนดการใช้งานหรือเงื่อนไขการใช้งานของตัวปรับพื้นผิว มีการกระจายตัวที่ดีของตัวปรับพื้นผิว และสามารถบรรลุการเคลือบสม่ำเสมอและแน่นของตัวปรับพื้นผิวบนพื้นผิวของผง ในขณะเดียวกันก็ต้องใช้กระบวนการและพารามิเตอร์ที่เรียบง่าย การควบคุมที่ดี คุณภาพของผลิตภัณฑ์ที่มั่นคง การใช้พลังงานต่ำ และมลภาวะต่ำ

อุปกรณ์ดัดแปลงพื้นผิว

เทคโนโลยีการดัดแปลงพื้นผิวหรือการรักษาพื้นผิวของผงส่วนใหญ่รวมถึงวิธีการดัดแปลงพื้นผิว กระบวนการ ตัวปรับพื้นผิวและสูตรของผง และอุปกรณ์ดัดแปลงพื้นผิว ในหมู่พวกเขา เมื่อกำหนดกระบวนการปรับเปลี่ยนพื้นผิวและสูตรปรับสภาพ อุปกรณ์ปรับแต่งพื้นผิวจะกลายเป็นปัจจัยสำคัญที่ส่งผลต่อการปรับเปลี่ยนพื้นผิวผงหรือผลการรักษาพื้นผิว

ประสิทธิภาพของอุปกรณ์ดัดแปลงพื้นผิวไม่ได้ขึ้นอยู่กับความเร็วในการหมุนหรือโครงสร้างที่ซับซ้อน กุญแจสำคัญอยู่ในลักษณะเฉพาะของกระบวนการพื้นฐานดังต่อไปนี้ 1. ความสามารถในการกระจายตัวของผงและสารปรับสภาพพื้นผิว; 2. โอกาสในการติดต่อหรือดำเนินการ ③ การปรับเปลี่ยนอุณหภูมิและเวลาที่อยู่อาศัย ④ การใช้พลังงานและการสึกหรอต่อหน่วยผลิตภัณฑ์ ⑤มลพิษทางฝุ่น; ⑥ สถานะการทำงานของอุปกรณ์

สารปรับสภาพพื้นผิวประสิทธิภาพสูงควรสามารถทำให้ผงแป้งและสารปรับสภาพพื้นผิวมีการกระจายตัวได้ดี และมีโอกาสเท่ากันสำหรับการสัมผัสหรือการกระทำระหว่างผงแป้งกับสารปรับสภาพพื้นผิว เพื่อให้ได้การดูดซับชั้นเดียวที่สม่ำเสมอและลดปริมาณของ ตัวแก้ไข ในเวลาเดียวกัน สามารถปรับอุณหภูมิดัดแปลงและปฏิกิริยาหรือเวลาที่อยู่อาศัยได้อย่างง่ายดายเพื่อให้ได้การเคลือบที่แน่นและการระเหยอย่างสมบูรณ์ของตัวทำละลายหรือสารเจือจาง (ถ้าใช้ตัวทำละลายหรือสารเจือจาง) นอกจากนี้การใช้พลังงานและการสึกหรอต่อหน่วยผลิตภัณฑ์ควรต่ำ ไม่มีมลพิษทางฝุ่น (ผงหกไม่เพียงแต่สร้างมลพิษต่อสิ่งแวดล้อม สภาพการทำงานแย่ลง แต่ยังสูญเสียวัสดุและเพิ่มต้นทุนการผลิต) อุปกรณ์ใช้งานง่ายและทำงานได้อย่างราบรื่น .

สารปรับสภาพพื้นผิว กระบวนการ และอุปกรณ์สำหรับไมโครพาวเดอร์ซิลิคอน

ผงซิลิกาไมโครเป็นวัสดุผงซิลิกาที่ทำจากแร่ควอทซ์ธรรมชาติ ซิลิกาหลอมละลาย ฯลฯ เป็นวัตถุดิบ ซึ่งผ่านกรรมวิธีโดยการบด การจำแนกประเภทที่แม่นยำ และการกำจัดสิ่งเจือปน มีฉนวนกันความร้อนสูง การนำความร้อนสูง ทนความร้อนสูง กรดและด่าง ทนต่อการสึกหรอ ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ ค่าคงที่ไดอิเล็กตริกต่ำ และลักษณะอื่น ๆ ที่ใช้กันอย่างแพร่หลายในอุตสาหกรรมลามิเนตหุ้มทองแดง อุตสาหกรรมบรรจุภัณฑ์พลาสติกอีพ็อกซี่ ฉนวนไฟฟ้า อุตสาหกรรมวัสดุและอุตสาหกรรมกาว

เพื่อปรับปรุงส่วนติดต่อระหว่าง micropowder ซิลิกอนและวัสดุพอลิเมอร์อินทรีย์และปรับปรุงประสิทธิภาพการใช้งาน โดยทั่วไปจำเป็นต้องปรับเปลี่ยนพื้นผิวของ micropowder ซิลิกอน กุญแจสำคัญในการปรับเปลี่ยนพื้นผิวของไมโครพาวเดอร์ซิลิกาคือวิธีการทำให้โมดิฟายเออร์กระจายตัวอย่างสม่ำเสมอบนพื้นผิวอนุภาค และในขณะเดียวกันก็ทำให้มั่นใจได้ถึงสภาวะพันธะเคมีระหว่างโมดิฟายเออร์กับพื้นผิวอนุภาค ผงซิลิกอนละเอียดพิเศษมีพื้นที่ผิวจำเพาะขนาดใหญ่ และวิธีทำให้ตัวดัดแปลงกระจายตัวอย่างสม่ำเสมอบนพื้นผิวอนุภาคเป็นปัญหาที่ยากที่ส่งผลกระทบต่อผู้ผลิตผงซิลิกอน

ตัวปรับพื้นผิว

Silane coupling agent เป็นตัวดัดแปลงที่ใช้บ่อยที่สุดสำหรับการดัดแปลงพื้นผิวของ micropowder ซิลิกอน มันสามารถแปลงสภาพชอบน้ำของไมโครพาวเดอร์ซิลิคอนให้เป็นพื้นผิวที่ชอบน้ำแบบอินทรีย์ และยังสามารถปรับปรุงความสามารถในการเปียกของวัสดุพอลิเมอร์อินทรีย์ให้เป็นผงได้อีกด้วย ทำให้ผงไมโครซิลิกอนและวัสดุพอลิเมอร์อินทรีย์มีพันธะโควาเลนต์ที่แน่นหนา

อย่างไรก็ตาม ผลกระทบของการใช้สารควบรวมไซเลนนั้นสัมพันธ์กับชนิดที่เลือก ปริมาณการใช้ สถานการณ์การไฮโดรไลซิส ลักษณะเฉพาะของซับสเตรต โอกาสในการใช้งาน วิธีการ และเงื่อนไขของวัสดุพอลิเมอร์อินทรีย์ ดังนั้น เพื่อที่จะใช้สารควบคู่ไซเลนได้ดี จึงจำเป็นต้องศึกษาโครงสร้าง คุณสมบัติ และกลไกของการมีปฏิสัมพันธ์กับสารกันบูดซิลิกอนอย่างละเอียดถี่ถ้วน เพื่อเลือกและใช้สารจับคู่ไซเลนที่ดีอย่างถูกต้อง

กระบวนการปรับเปลี่ยนพื้นผิว

เนื่องจากกระบวนการแบบแห้งค่อนข้างง่ายและต้นทุนการผลิตค่อนข้างต่ำ ในปัจจุบัน การปรับเปลี่ยนพื้นผิวของผงไมโครซิลิกอนในประเทศจีนโดยทั่วไปจะใช้กระบวนการแบบแห้ง อย่างไรก็ตาม พื้นที่ผิวจำเพาะของผงซิลิกอนที่ละเอียดมากมีขนาดค่อนข้างใหญ่ และการกระจายตัวทางกลของอุปกรณ์เพียงอย่างเดียวไม่สามารถทำให้สารบำบัดกระจายตัวอย่างสม่ำเสมอบนพื้นผิวของอนุภาค ดังนั้นผลของการดัดแปลงแบบแห้งจึงค่อนข้างแย่ .

การดัดแปลงแบบเปียกจะดำเนินการภายใต้สภาวะของเหลว ตัวดัดแปลงสามารถกระจายพื้นผิวของอนุภาคได้ค่อนข้างสม่ำเสมอ โดยทั่วไปแล้วเอฟเฟกต์การปรับเปลี่ยนนั้นดี อย่างไรก็ตาม กระบวนการดัดแปลงแบบเปียกนั้นซับซ้อน ต้องใช้กระบวนการทำให้แห้งและดีพอลิเมอไรเซชัน และต้นทุนการผลิตค่อนข้างสูง สูง แต่เอฟเฟกต์การดัดแปลงแบบเปียกจะดีกว่า

อุปกรณ์ดัดแปลงพื้นผิว

การเลือกอุปกรณ์ปรับแต่งพื้นผิวเป็นส่วนสำคัญของการปรับเปลี่ยนพื้นผิวของผงไมโครซิลิกอน เมื่อเลือกอุปกรณ์ปรับแต่งพื้นผิว ควรพิจารณาข้อกำหนดต่อไปนี้:

ในปัจจุบัน มีอุปกรณ์ดัดแปลงพื้นผิวจำนวนมากในประเทศจีน แต่อุปกรณ์ดัดแปลงพื้นผิวบางอย่างไม่ได้ผลิตขึ้นตามกลไกและข้อกำหนดของกระบวนการในการดัดแปลงพื้นผิวของผงซิลิกอน ส่งผลให้การปรับเปลี่ยนพื้นผิวไม่ดี ดังนั้นจึงจำเป็นต้องดัดแปลงอุปกรณ์ดัดแปลงที่ซื้อมา หลังจากเปลี่ยนอุปกรณ์และจับคู่แล้วเท่านั้นจึงจะบรรลุผลลัพธ์ที่ดีขึ้นได้

สุดท้ายนี้ เพื่อที่จะทำงานได้ดีในการปรับเปลี่ยนพื้นผิวของซิลิกาไมโครพาวเดอร์ จำเป็นต้องเข้าใจโครงสร้างและคุณสมบัติของโมดิฟายเออร์พื้นผิวอย่างถี่ถ้วนตามกลไกของการปรับเปลี่ยนพื้นผิว และในขณะเดียวกันก็ให้พิจารณาถึง สารตั้งต้นและสูตรหลักของผลิตภัณฑ์พอลิเมอร์อินทรีย์ปลายน้ำ และข้อกำหนดทางเทคนิค หลังจากพิจารณาอย่างถี่ถ้วนแล้ว ให้เลือกตัวดัดแปลงที่เหมาะสม และบนพื้นฐานนี้ ให้กำหนดกระบวนการและอุปกรณ์การปรับเปลี่ยนพื้นผิว

![]()

การบดผงละเอียดแบบแห้งที่ต่ำกว่า 2.5 ไมครอนและ PM 2.5

- เหตุใดเราจึงควรเริ่มต้นด้วย PM2.5 สำหรับความสัมพันธ์ระหว่างหมอกควันและการจำแนกประเภทผงละเอียดพิเศษแบบแห้ง ในความคิดของฉัน 2.5 ไมครอนเป็นข้อมูลพิเศษสำหรับอนุภาคแยก และตอนนี้เราทุกคนทราบพารามิเตอร์ทางอุตุนิยมวิทยาแล้ว: PM2.5 หมายถึงอนุภาคในอากาศแวดล้อมที่มีเส้นผ่านศูนย์กลางเทียบเท่าแอโรไดนามิกน้อยกว่าหรือเท่ากับ 2.5 ไมครอน เมื่อเทียบกับอนุภาคในบรรยากาศที่หยาบกว่า PM2.5 มีขนาดอนุภาคขนาดเล็ก พื้นที่ผิวจำเพาะขนาดใหญ่ กิจกรรมที่แข็งแกร่ง และมีลักษณะเฉพาะของเวลาพำนักนานในบรรยากาศและระยะทางในการขนส่งที่ยาวนาน เป็นอนุภาคละเอียดที่ยากจะเอาชนะ อนุภาคขนาดกลางและค่อนข้างใหญ่เป็นไปตามกฎการเคลื่อนที่ที่แตกต่างกัน ผงละเอียดพิเศษที่ต่ำกว่า 2.5 ไมครอนมีกฎการเคลื่อนที่ที่พิเศษกว่า ซึ่งกลายเป็นปัญหาที่ยากสำหรับนักวิทยาศาสตร์ด้านผงในประเทศต่างๆ ในการผลิตผงแห้ง ในระดับต่ำกว่านี้ เป็นการยากที่จะจำแนกอนุภาคในอากาศ กล่าวคือ ยังยากที่จะแยกอนุภาคผงที่ต่ำกว่า 2.5 ไมครอนในอุตสาหกรรมผงสมัยใหม่ ดังนั้น การศึกษา PM2.5 จึงมีความสำคัญเชิงปฏิบัติสำหรับการผลิตอนุภาคผงละเอียดพิเศษที่ทันสมัยสำหรับกระบวนการผลิตแบบแห้งอย่างต่อเนื่องของอนุภาคแยกที่อยู่เหนือ 6,000 เมช

การทบทวนและโอกาสในการพัฒนาเทคโนโลยีการจำแนกผง ข้อมูลที่น่าสนใจอีกประการหนึ่งคือ PM25 ในที่นี้ ผมหมายถึงอนุภาคผงที่มีเส้นผ่านศูนย์กลางเทียบเท่า 25 ไมครอนขึ้นไป ในกระบวนการจำแนกประเภทของอนุภาคผง กระบวนการคัดกรองใช้กันอย่างแพร่หลายในการผลิตผงต่างๆ และพบได้ทั่วไปในชีวิตประจำวัน และมีการใช้งานที่หลากหลายในภาคอุตสาหกรรมขนาดใหญ่จำนวนมาก เช่น อุตสาหกรรมวัสดุก่อสร้างและการแปรรูปอาหาร . ในแง่ของการผลิตผง 25 ไมครอนเป็นขนาดรูพรุนโดยประมาณของตะแกรงตาข่าย 600 ผู้ผลิตมืออาชีพที่ทำงานเกี่ยวกับตะแกรงสั่นสะเทือนอัลตราโซนิกทุกคนทราบ: 600 ตาข่ายเป็นข้อมูลที่ใกล้ถึงขีดจำกัดสำหรับการกรองอนุภาคผงทั่วไป และเป็นการยากที่จะร่อนผงละเอียดด้วยกลไก นี่เป็นเรื่องบังเอิญหรือกฎหมาย เรายังไม่รู้ การมีอยู่คือความจริง รอให้คนอื่นศึกษาเพิ่มเติม

อาจมีข้อมูลที่มีความหมายมากกว่า: 250 นาโนเมตร นาโนเทคโนโลยีที่เรียกว่าหมายถึงเทคโนโลยีใหม่ที่ศึกษากฎการเคลื่อนที่และลักษณะของอิเล็กตรอน อะตอม และโมเลกุลในระดับ 0.1 ถึง 100 นาโนเมตร เนื่องจากการกระจายของผง ultrafine อยู่ในช่วงหนึ่ง นักวิชาการหลายคนเชื่อว่าผงอนุภาคต่ำกว่า 500 นาโนเมตรเป็นขีดจำกัดของนาโนเทคโนโลยี ในเวลานี้อนุภาคส่วนใหญ่มีอุณหภูมิต่ำกว่า 100 นาโนเมตร จึงปรากฏคุณสมบัติทางเคมีกายภาพพิเศษของอนุภาคขนาดนาโน ในความคิดของฉัน D97 มีขนาดร่างกาย 500 นาโนเมตร จะเป็นอีกจุดพีคของผงแป้งที่ไม่ง่ายที่จะปีนขึ้นไปในการบดและคัดเกรดของเทคโนโลยีผง และจะเป็นอีกทิศทางใหม่สำหรับการพัฒนาผงในอนาคต ชุมชนวิชาการทั่วไปเชื่อว่าสำหรับผงแข็งหรือเส้นใย เมื่อขนาดหนึ่งมิติน้อยกว่า 100 นาโนเมตร นั่นคือ ถึงขนาดนาโนเมตร เรียกว่าวัสดุนาโน สำหรับอนุภาคทรงกลมในอุดมคติ เมื่อพื้นที่ผิวจำเพาะมากกว่า 60 ตร.ม./กรัม เส้นผ่านศูนย์กลางของอนุภาคจะเล็กกว่า 100 นาโนเมตร ซึ่งจะถึงขนาดนาโนเมตร

ศึกษาความสำคัญในทางปฏิบัติของการจำแนกประเภทแห้งของผงละเอียดพิเศษที่มีขนาดต่ำกว่า 2.5 ไมครอน อนุภาคผงที่ต่ำกว่า 2.5 ไมครอนจะแสดงคุณลักษณะหลายอย่างที่ไม่สามารถทำได้โดยวิธีเปียกโดยใช้กระบวนการผลิตแบบแห้ง นอกจากนี้ยังเป็นเทคโนโลยีหลักสำหรับการผลิตผงในบางอุตสาหกรรม

อย่างไรก็ตาม อนุภาคผงที่มีขนาดต่ำกว่า 2.5 ไมครอนเป็นเหมือนหอยเม่นที่มีชีวิตชีวา ซุกซน และมีพลังมหาศาลในการผลิตผงแห้ง และดูเหมือนว่าผู้คนจะไม่มีทางปรับแต่งมันได้ มลภาวะหมอกควันของ PM2.5 ได้รบกวนการนอนหลับและการนอนหลับของผู้คน และทำให้สูญเสียสุขภาพและเศรษฐกิจของผู้คนนับไม่ถ้วน อย่างไรก็ตาม สำหรับมืออาชีพของเราที่เกี่ยวข้องกับวัสดุผงละเอียดพิเศษ นี่เป็นหนังสือเรียนที่ดีที่สุดและห้องปฏิบัติการฟรีสำหรับการศึกษาวัสดุผงละเอียดพิเศษ การศึกษากฎหมายของการผลิต การจัดลำดับ การรวบรวม และการสลายตัวจะไม่เพียงส่งผลกระทบต่ออุตสาหกรรมผงละเอียดในปัจจุบันเท่านั้นที่มีความสำคัญในแนวทางปฏิบัติ และยังมีความสำคัญเชิงทฤษฎีอย่างมากสำหรับการกำกับดูแลหมอกควัน

การผลิตอนุภาคผงแบบแห้งที่มีขนาดต่ำกว่า 2.5 ไมครอนเป็นโครงการการผลิตที่มองการณ์ไกลในอุตสาหกรรมผงแป้งสมัยใหม่ ประเทศต่างๆ กำลังดำเนินการตามทฤษฎีพื้นฐานและกระบวนการผลิตที่มีแนวโน้มทางอุตสาหกรรมในวงกว้าง มีการใช้อย่างไม่จำกัดในหลายสาขา เช่น การผลิตสมัยใหม่ เทคโนโลยีการป้องกันประเทศ วัสดุคอมโพสิต การแปรรูปยาจีนโบราณ อุตสาหกรรมเซรามิก อุตสาหกรรมปกป้องสิ่งแวดล้อม การแพทย์และการดูแลสุขภาพเป็นต้น

วิธีการทำงานของเทคโนโลยีการบดแบบละเอียดของยาจีนโบราณ

หลักการทำงานของเทคโนโลยีการบดละเอียดแบบละเอียดของยาจีนโบราณโดยทั่วไปรวมถึงการกระแทก การชน แรงเสียดทาน การตัด การบด และการแตกหักของวัสดุพร้อมกัน เมื่อเลือกวิธีการบด ควรพิจารณาตามลักษณะของวัสดุและระดับการบดเป็นผงที่ต้องการ: วัสดุแข็งที่มีขนาดอนุภาคขนาดใหญ่หรือขนาดกลางถูกบดและกระแทก วัสดุแข็งที่มีขนาดอนุภาคเล็กถูกบดอัด กระแทก และบด วัสดุที่มีลักษณะเหนียวหรือคล้ายโคลนจะถูกตัด บด และบด และวัสดุที่มีความเหนียวจะถูกเฉือนหรือกระแทกอย่างรวดเร็ว

อุปกรณ์สำหรับเทคโนโลยีการบดละเอียดพิเศษของยาจีนโบราณ

มีอุปกรณ์บดละเอียดยาจีนโบราณหลายชนิด ปัจจุบันมีการใช้งานสามประเภทหลัก: การบดสั่นสะเทือน เครื่องบดละเอียดพิเศษชนิดการไหลของอากาศ เครื่องบดละเอียดพิเศษแบบกลไก เนื่องจากโรงสีสั่นสะเทือนมีประสิทธิภาพในการทำงานสูง โรงสีเจ็ทไม่มีมลพิษต่อวัสดุในระหว่างกระบวนการบด และความวิจิตรของผลิตภัณฑ์สูง ดังนั้นจึงใช้อุปกรณ์ทั้งสองประเภทนี้กันอย่างแพร่หลาย

โรงสีสั่นสะเทือน

โรงสีสั่นสะเทือนเป็นอุปกรณ์บดละเอียดพิเศษประเภทการสั่นสะเทือนความถี่สูง หลักการทำงานคือ สปริงรองรับสปริง และเพลาหลักที่มีบล็อกประหลาดทำให้สั่นสะเทือน ระหว่างการทำงาน ตัวกลางและวัสดุจะสั่นสะเทือนและบดวัสดุเข้าด้วยกัน มีลักษณะพิเศษคืออัตราการเติมสูงของขนาดกลาง หลายครั้งของการกระทำต่อหน่วยเวลา และขนาดอนุภาคขนาดเล็กของผง กระจายสม่ำเสมอเหมาะสำหรับการบดยาสมุนไพรจีนส่วนใหญ่ อุปกรณ์นี้ยังสามารถใช้ร่วมกับเทคโนโลยีอุณหภูมิต่ำเพื่อให้ได้ผงละเอียดพิเศษที่มีการกระจายขนาดอนุภาคแคบและไหลลื่นได้ดี ซึ่งช่วยแก้ปัญหาอุณหภูมิที่เพิ่มขึ้นของโรงสีสั่นสะเทือน ปัจจุบัน โรงสีสั่นสะเทือนที่ใช้กันอย่างแพร่หลายคือซีรีส์ Shandong Beili BMF และเพิ่งเปิดตัวอุปกรณ์ใหม่และปรับปรุงอื่นๆ เช่นโรงสีอิมแพคประเภท MTM ของเจ้อเจียง Fengli, โรงสีซุปเปอร์เอ็มเบลมชนิดบดแรงดันหนักประเภท HGM ของเซี่ยงไฮ้ Xieke และโรงสีผงขนาดเล็กความเร็วปานกลางสามวงแหวนของปักกิ่ง Huanya Tianyuan ข้อเสียของวิธีนี้คือขนาดอนุภาคของผลิตภัณฑ์สัมพันธ์กับขนาดอนุภาคสูงสุดของอาหารสัตว์ เมื่อขนาดอนุภาคสูงสุดของฟีดอยู่ที่ประมาณ 10 มม. ขนาดอนุภาคของผลิตภัณฑ์จะมากกว่า 10um กำลังการผลิตลดลง

โรงสีเครื่องบินเจ็ท

โรงสีเจ็ทเรียกว่าโรงสีพลังงานของเหลว หลักการทำงานของมันคือ: กระแสลมเหนือเสียงทำให้อนุภาคของวัสดุชนกันอย่างรุนแรงและเสียดสีกัน และกระแสลมมีผลกระทบต่อแรงเฉือนโดยตรงต่อวัสดุ จากนั้นวัตถุประสงค์ของการบดเป็นผงทำได้โดยการจำแนกประเภทที่เหมาะสม ไม่มีความร้อนที่เกี่ยวข้องในกระบวนการบดของอุปกรณ์ประเภทนี้ และอุณหภูมิในการบดต่ำ ซึ่งเหมาะสำหรับจุดหลอมเหลวต่ำและวัสดุยาที่ไวต่อความร้อน ขนาดอนุภาคบดสามารถเข้าถึง 1-10um และไม่มีมลพิษต่อวัสดุ เป็นวิธีการประมวลผลทางกายภาพที่ดีที่สุดที่สามารถทำได้ในปัจจุบัน ข้อบกพร่องของอุปกรณ์นี้คือต้นทุนการผลิตและการผลิตอุปกรณ์สูง ใช้พลังงานมาก อัตราการใช้พลังงานต่ำ และต้นทุนการผลิตสูง ปัจจุบันเจ็ทมิลล์มี 5 ประเภท ได้แก่ แบบแบน แบบพ่นเดี่ยว แบบท่อหมุนเวียน แบบพ่นเคาน์เตอร์ และแบบฟลูอิไดซ์เบด อย่างไรก็ตาม เป็นที่เชื่อกันโดยทั่วไปว่าโรงสีเจ็ทเป็นเรื่องยากที่จะบดขยี้ยาจีนที่มีเส้นใยและเหนียว และมีการไหลของอากาศที่ค่อนข้างสูงในระหว่างการบด ซึ่งทำให้ส่วนประกอบระเหยของยาหายไปและทำให้ประสิทธิภาพลดลง ดังนั้นจึงเหมาะสำหรับการบดยาจีนที่เปราะบางเท่านั้น

เครื่องบดอัดแบบละเอียดพิเศษ

หลักการทำงานของ ultrafine Impact คือ: ผ่านการเคลื่อนที่ด้วยความเร็วสูงของชิ้นส่วนทางกลและตัวกลาง ผงยาดิบจะได้รับผลกระทบ แรงเฉือน และแรงภายนอกอื่นๆ เพื่อให้บรรลุวัตถุประสงค์ของการบดให้เป็นผง ข้อดีของอุปกรณ์นี้คือใช้งานง่ายและสะดวก และช่วงขนาดอนุภาคที่ใช้สำหรับการป้อนก็ใหญ่ ข้อเสียคืออุปกรณ์ทำความร้อนได้ง่าย ยิ่งวัสดุถูกบดละเอียด การสึกหรอของชิ้นส่วนยิ่งรุนแรง อนุภาคสึกหรอปนเปื้อนวัสดุโดยตรง และขีดจำกัดล่างของขนาดอนุภาคผงสามารถเข้าถึงได้ประมาณ 20 เท่านั้น อืม ซึ่งจำกัดการใช้งานอุปกรณ์นี้ในวงกว้าง

เนื่องจากข้อจำกัดของอุปกรณ์สามประเภทข้างต้น นักวิชาการบางคนจึงมุ่งมั่นที่จะพัฒนาหน่วยการบดละเอียดพิเศษที่รวมการบดทางกลและการบดด้วยเจ็ท ตลอดจนเครื่องบดแบบแช่เยือกแข็งที่อุณหภูมิต่ำพิเศษ อย่างไรก็ตาม เนื่องจากมีค่าใช้จ่ายสูง ขอบเขตการใช้งานของอุปกรณ์ใหม่จึงน้อยกว่าอุปกรณ์สามเครื่องข้างต้นอย่างมาก