กระบวนการบดผงหินปูน

หินปูนเป็นวัตถุดิบหลักในการผลิตปูนซีเมนต์ คอนกรีต หินปูน แคลเซียมคาร์บอเนต เป็นต้น โดยทั่วไปแล้ว การบดและบดจะใช้กระบวนการแห้ง และกระบวนการที่เกี่ยวข้องจะถูกเลือกตามสาขาการใช้งานที่แตกต่างกัน:

สำหรับหินปูนที่ใช้ในโลหะวิทยาและการก่อสร้างถนน แร่โดยทั่วไปจะถูกบดและคัดกรอง

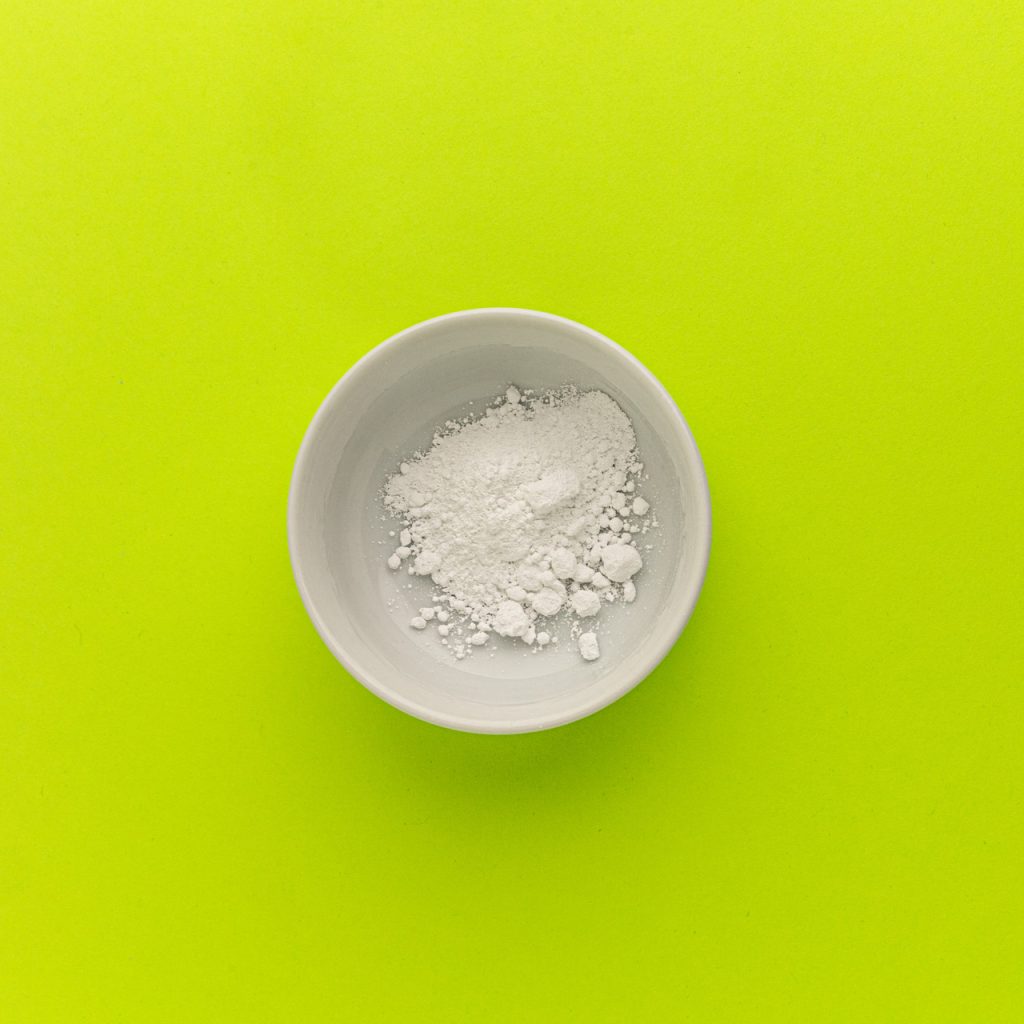

สำหรับผลิตภัณฑ์ผงละเอียดที่ใช้เป็นสารเติมแต่งอาหารและสารตัวเติมทั่วไป แร่โดยทั่วไปจะถูกบดด้วยเครื่องบดแบบเม็ด เครื่องบดแบบค้อน เครื่องบดแบบกระแทก เป็นต้น จากนั้นบดโดยตรงด้วยเครื่องบด Raymond เครื่องบดแนวตั้ง เครื่องบดแบบลูกกลิ้ง เครื่องบดแบบกระแทก เป็นต้น

สำหรับผงหินปูนละเอียดพิเศษและสารตัวเติมคุณภาพสูงที่ใช้สำหรับการกำจัดซัลเฟอร์ออกจากก๊าซไอเสีย โดยทั่วไปแล้วจะต้องบดละเอียดพิเศษและจำแนกละเอียด และอุปกรณ์กระบวนการนั้นโดยพื้นฐานแล้วจะเหมือนกับการบดแคลไซต์ละเอียดพิเศษ

ในปัจจุบัน ผงหินปูนส่วนใหญ่ที่ใช้ในอุตสาหกรรมวัสดุก่อสร้างเป็นหินปูนหรือเศษหินที่เกิดขึ้นในการผลิตสารตัวเติม ฯลฯ ซึ่งจะถูกบดให้ตรงตามข้อกำหนดความละเอียดที่กำหนด

1. กระบวนการบดหินปูน

การบดหินปูนมี 2 กระบวนการหลัก:

กระบวนการวงจรเปิด: กระบวนการที่วัสดุผ่านโรงสีหนึ่งครั้งและใช้เป็นผลิตภัณฑ์สำเร็จรูปสำหรับขั้นตอนการทำงานถัดไป

กระบวนการวงจรปิด: กระบวนการที่วัสดุถูกคัดแยกในระดับหนึ่งหรือหลายระดับหลังจากออกจากโรงสี และอนุภาคละเอียดถูกใช้เป็นผลิตภัณฑ์สำเร็จรูป และอนุภาคหยาบจะถูกส่งกลับไปที่โรงสีเพื่อบดซ้ำ

กระบวนการวงจรเปิดค่อนข้างง่าย โดยมีข้อดีคือมีอุปกรณ์น้อยกว่า ลงทุนน้อยกว่า และใช้งานง่าย อย่างไรก็ตาม เนื่องจากวัสดุทั้งหมดต้องเป็นไปตามข้อกำหนดด้านความละเอียดก่อนออกจากโรงสี จึงมีแนวโน้มที่จะบดมากเกินไป และวัสดุที่บดละเอียดมีแนวโน้มที่จะสร้างชั้นบัฟเฟอร์ ซึ่งขัดขวางการบดวัสดุหยาบเพิ่มเติม ลดประสิทธิภาพการบดอย่างมาก และเพิ่มการใช้พลังงาน

ดังนั้น ผู้ผลิตผงหินปูนส่วนใหญ่ในปัจจุบันจึงเลือกกระบวนการวงจรปิด ซึ่งสามารถลดการบดมากเกินไป ปรับปรุงประสิทธิภาพของโรงสี และลดการใช้พลังงาน นอกจากนี้ผงหินปูนที่ผลิตโดยกระบวนการวงจรปิดมีขนาดอนุภาคที่สม่ำเสมอและปรับได้ง่าย ซึ่งสามารถตอบสนองความต้องการความละเอียดที่แตกต่างกันได้

2. ตัวอย่างการผลิตผงหินปูนแบบวงจรปิดของโรงสี Raymond

คำอธิบายกระบวนการ:

หินปูนจะตกลงมาจากถังเก็บที่ด้านล่างของไซโลไปยังสายพานลำเลียง จากนั้นจึงถูกส่งไปยังโรงสีเพื่อบด

เนื่องจากลูกกลิ้งบดหมุนอย่างแน่นหนาบนวงแหวนบดภายใต้การกระทำของแรงเหวี่ยง วัสดุจึงถูกตักขึ้นด้วยพลั่วและส่งไปยังตรงกลางของลูกกลิ้งบดและวงแหวนบด จากนั้นวัสดุจะถูกบดเป็นผงภายใต้การกระทำของแรงดันในการบด

วัสดุที่เป็นผงจะถูกพัดออกไปโดยพัดลมและจำแนกโดยเครื่องจำแนกที่อยู่เหนือโรงสี

เครื่องจำแนกประกอบด้วยล้อใบมีดแบบเรเดียลและอุปกรณ์ส่งกำลัง ล้อใบมีดถูกขับเคลื่อนโดยอุปกรณ์ส่งกำลังเพื่อหมุนด้วยความเร็วที่กำหนด โดยปิดกั้นอนุภาคหยาบในกระแสอากาศและส่งกลับเพื่อบดซ้ำ ผงละเอียดจะถูกส่งไปยังเครื่องแยกไซโคลนพร้อมกับการไหลของอากาศผ่านตะแกรงลม ดังนั้นเครื่องจำแนกจึงมีบทบาทในการคัดกรอง ขนาดของอนุภาคผงสามารถปรับได้อย่างอิสระโดยการปรับปริมาณอากาศหรือเปลี่ยนความเร็วของใบพัด

เครื่องแยกไซโคลนจะแยกผลิตภัณฑ์ที่ผ่านคุณสมบัติออกจากอากาศ และผลิตภัณฑ์สำเร็จรูปจะถูกขนส่งไปยังคลังสินค้าผลิตภัณฑ์สำเร็จรูปผ่านลิฟต์ถังผ่านท่อ และการไหลของอากาศจะกลับไปยังพัดลมผ่านท่อส่งอากาศกลับเพื่อรีไซเคิล

วัสดุมีความชื้นในปริมาณหนึ่ง และไอน้ำในปริมาณหนึ่งจะถูกสร้างขึ้นในระหว่างการบด นอกจากนี้ ท่อทั้งหมดไม่ได้ถูกปิดผนึกอย่างแน่นหนา ดังนั้น ก๊าซภายนอกในปริมาณหนึ่งจึงถูกดูดเข้าไปในระบบ ซึ่งจะเพิ่มปริมาณอากาศหมุนเวียนของระบบ เพื่อให้แน่ใจว่าเครื่องบดทำงานภายใต้แรงดันลบ อากาศส่วนเกินจะเข้าสู่ถุงเก็บฝุ่นเพื่อการฟอกอากาศ จากนั้นจึงถูกปล่อยออกสู่ชั้นบรรยากาศ

วิธีการยืดอายุการใช้งานของอุปกรณ์โรงสีแนวตั้ง

ในการผลิตปูนซีเมนต์ โรงสีแนวตั้งเป็นอุปกรณ์สำคัญ และสถานะการทำงานของลูกปืนลูกกลิ้งมีความสำคัญต่อความปลอดภัยและประสิทธิภาพการผลิต

วิธีทำให้ลูกกลิ้งโรงสีแนวตั้งมีอายุการใช้งานยาวนานขึ้น

1. เลือกน้ำมันหล่อลื่นที่เหมาะสมและเปลี่ยนเป็นประจำ

การเลือกน้ำมันหล่อลื่นมีความสำคัญ คุณควรเลือกน้ำมันหล่อลื่นคุณภาพสูงที่เหมาะกับสภาพแวดล้อมที่มีอุณหภูมิสูงและแรงดันสูง ในขณะเดียวกัน จำเป็นต้องเปลี่ยนน้ำมันหล่อลื่นเป็นประจำเพื่อให้แน่ใจว่ามีเสถียรภาพและความสะอาดระหว่างการใช้งาน และหลีกเลี่ยงความเสียหายของลูกปืนที่เกิดจากปัญหาด้านคุณภาพของน้ำมัน

2. เสริมสร้างการบำรุงรักษาประจำวัน การตรวจจับแต่เนิ่นๆ และการบำบัดแต่เนิ่นๆ

ผู้ปฏิบัติงานควรตรวจสอบสถานะการทำงานของระบบหล่อลื่นเป็นประจำ โดยเฉพาะในสภาพแวดล้อมที่มีอุณหภูมิสูง และใส่ใจกับการเปลี่ยนแปลงของอุณหภูมิของน้ำมัน หากอุณหภูมิของน้ำมันผิดปกติ ควรหยุดเครื่องจักรทันทีเพื่อตรวจสอบและทำงานต่อไปหลังจากแก้ไขปัญหาแล้ว ควรตรวจสอบการสึกหรอของลูกปืนเป็นประจำ และเปลี่ยนชิ้นส่วนที่มีปัญหาทันเวลาเพื่อหลีกเลี่ยงความเสียหายเพิ่มเติม

3. ตรวจสอบและเปลี่ยนซีลน้ำมันเป็นประจำ

แม้ว่าซีลน้ำมันจะมีขนาดเล็กแต่ก็ส่งผลกระทบอย่างมาก ควรตรวจสอบการสึกหรอของซีลน้ำมันเป็นประจำและเปลี่ยนซีลน้ำมันที่เสียหายทันทีเพื่อให้แน่ใจว่าน้ำมันหล่อลื่นจะไม่รั่วไหลและป้องกันไม่ให้สิ่งสกปรกภายนอกเข้าไปในตลับลูกปืน มาตรการง่ายๆ นี้สามารถยืดอายุการใช้งานของตลับลูกปืนได้อย่างมาก

นอกเหนือจากปัญหาของตลับลูกปืนแล้ว ความต้านทานการสึกหรอของลูกกลิ้งเจียรและแผ่นเจียรยังเป็นปัจจัยสำคัญที่ส่งผลต่ออายุการใช้งานของเครื่องบดแนวตั้ง วัสดุและกระบวนการผลิตที่แตกต่างกันกำหนดความต้านทานการสึกหรอของลูกกลิ้งเจียรและแผ่นเจียร

1. การหล่อแบบดั้งเดิม: ต้นทุนต่ำ ความเสี่ยงสูง

กระบวนการหล่อแบบดั้งเดิมส่วนใหญ่ใช้เหล็กแมงกานีสสูงและเหล็กหล่อโครเมียมสูงเป็นวัสดุ ข้อดีของวัสดุเหล่านี้คือต้นทุนต่ำ กระบวนการเรียบง่าย และเหมาะสำหรับการผลิตขนาดใหญ่

อย่างไรก็ตาม ยังมีข้อเสียที่ชัดเจน แม้ว่าเหล็กแมงกานีสสูงจะมีความเหนียวที่ดี แต่ความต้านทานการสึกหรอค่อนข้างต่ำ ความต้านทานการสึกหรอของเหล็กหล่อโครเมียมสูงได้รับการปรับปรุงแล้ว แต่ปัญหาความเปราะบางยังคงเด่นชัด และแตกง่ายระหว่างใช้งาน ซึ่งทำให้ไม่สามารถซ่อมแซมได้และสามารถใช้ได้เพียงครั้งเดียว

2. การหล่อแบบไมโคร (การหุ้มพื้นผิว): ทางเลือกที่คุ้มต้นทุน

การหล่อแบบไมโคร ซึ่งเรียกอีกอย่างว่าเทคโนโลยีการหุ้มพื้นผิว เป็นโซลูชันป้องกันการสึกหรอที่ใช้กันอย่างแพร่หลายที่สุดในปัจจุบัน กระบวนการนี้เพื่อปรับปรุงความต้านทานการสึกหรอของลูกกลิ้งเจียรและดิสก์เจียรโดยการหุ้มชั้นที่ทนทานต่อการสึกหรอบนพื้นผิวเหล็กหล่อธรรมดา

3. การหล่อแบบคอมโพสิตโลหะผสมเซรามิก: ดาวเด่นแห่งอนาคตด้านความทนทานต่อการสึกหรอ

การหล่อแบบคอมโพสิตโลหะผสมเซรามิกเป็นเทคโนโลยีป้องกันการสึกหรอที่กำลังเกิดขึ้นใหม่ โดยฝังอนุภาคเซรามิกลงบนพื้นผิวของเมทริกซ์เหล็กหล่อ ช่วยเพิ่มความต้านทานการสึกหรอของลูกกลิ้งเจียรและดิสก์เจียรได้อย่างมีนัยสำคัญ วัสดุนี้มีความต้านทานการสึกหรอและความเหนียวสูงมาก และเหมาะเป็นพิเศษสำหรับใช้ภายใต้สภาวะการทำงานที่รุนแรง

อย่างไรก็ตาม กระบวนการหล่อแบบคอมโพสิตโลหะผสมเซรามิกมีความซับซ้อน ต้นทุนการผลิตสูง และยังมีปัญหาด้านความไม่สามารถซ่อมแซมได้ เหมาะสำหรับสภาพการทำงานพิเศษที่มีข้อกำหนดด้านความทนทานต่อการสึกหรอสูงมาก มากกว่าสภาพแวดล้อมการผลิตปูนซีเมนต์ทั่วไป

4. จะเลือกโซลูชันที่เหมาะสมที่สุดได้อย่างไร

เมื่อเลือกวัสดุสำหรับลูกกลิ้งเจียรและแผ่นซับของดิสก์เจียร ควรพิจารณาความแข็ง ความเหนียว ต้นทุน และความสามารถในการซ่อมแซมอย่างครอบคลุมตามสภาพการทำงานที่เฉพาะเจาะจง

การหล่อแบบดั้งเดิมเหมาะสำหรับโอกาสที่มีข้อกำหนดในการควบคุมต้นทุนสูงและมีสภาพการทำงานที่ค่อนข้างเรียบง่าย

การหล่อแบบไมโครเหมาะสำหรับโรงงานปูนซีเมนต์ส่วนใหญ่ สามารถให้ความทนทานต่อการสึกหรอได้ดีขึ้นในขณะที่ลดต้นทุนการบำรุงรักษา

การหล่อแบบคอมโพสิตโลหะผสมเซรามิกเหมาะสำหรับสภาพการทำงานพิเศษบางอย่าง แม้ว่าจะมีต้นทุนสูง แต่ความทนทานต่อการสึกหรอที่สูงมากก็ควรค่าแก่การใส่ใจ

การประยุกต์ใช้เทคโนโลยีการบดละเอียดพิเศษในอุตสาหกรรมอาหาร

เทคโนโลยีการบดละเอียดพิเศษได้เกิดขึ้นในช่วงไม่กี่ปีที่ผ่านมาพร้อมกับการพัฒนาอย่างต่อเนื่องของอุตสาหกรรมเคมีสมัยใหม่ อิเล็กทรอนิกส์ ชีววิทยา วัสดุและการพัฒนาแร่ธาตุ และเทคโนโลยีไฮเทคอื่นๆ เป็นเทคโนโลยีล้ำสมัยสำหรับการแปรรูปอาหารในและต่างประเทศ

ในสาขาการแปรรูปอาหาร ผงที่มีขนาดอนุภาคต่ำกว่า 25μm มักเรียกว่าผงละเอียดพิเศษ และวิธีการเตรียมผงละเอียดพิเศษเรียกว่าเทคโนโลยีการบดละเอียดพิเศษ

เทคโนโลยีการบดละเอียดพิเศษที่ใช้กันทั่วไปในอาหาร ได้แก่ ประเภทการไหลของอากาศ ประเภทการสั่นสะเทือนความถี่สูง ประเภทลูกกลิ้งหมุน (แท่ง) ประเภทลูกกลิ้ง เป็นต้น ในบรรดานั้น เทคโนโลยีการบดละเอียดพิเศษแบบการไหลของอากาศมีความก้าวหน้ามากขึ้น โดยใช้ก๊าซผ่านหัวฉีดแรงดันเพื่อสร้างแรงกระแทก การชน และแรงเสียดทานที่รุนแรงเพื่อให้บดวัสดุได้

การจำแนกประเภทของเทคโนโลยีการบดละเอียดพิเศษในอุตสาหกรรมอาหาร

แม้ว่าผงละเอียดพิเศษสำหรับอาหารจะมีมาไม่นาน แต่ก็ถูกนำมาใช้ในเครื่องปรุง เครื่องดื่ม อาหารกระป๋อง อาหารแช่แข็ง อาหารอบ อาหารเพื่อสุขภาพ เป็นต้น และให้ผลลัพธ์ที่ดีกว่า

การประยุกต์ใช้เทคโนโลยีการบดละเอียดพิเศษในกระบวนการแปรรูปอาหาร

การแปรรูปเครื่องดื่มอัดลม

ในปัจจุบัน เครื่องดื่มอัดลมที่พัฒนาโดยใช้เทคโนโลยีการบดละเอียดแบบไหลเวียนอากาศ ได้แก่ ชาผง เครื่องดื่มถั่ว และเครื่องดื่มที่มีแคลเซียมสูงที่ปรุงด้วยผงกระดูกละเอียดพิเศษ

วัฒนธรรมการดื่มชามีประวัติศาสตร์ยาวนานในประเทศจีน การดื่มชาแบบดั้งเดิมคือการชงชาด้วยน้ำเดือด ร่างกายของมนุษย์ไม่สามารถดูดซับสารอาหารจากชาได้ในปริมาณมาก โปรตีน คาร์โบไฮเดรต แร่ธาตุและวิตามินบางส่วนจะถูกเก็บไว้ในกากชา หากชาถูกทำให้เป็นผงชา (ขนาดอนุภาค <5μm) ที่อุณหภูมิห้องและในสภาวะแห้ง อัตราการดูดซึมสารอาหารโดยร่างกายมนุษย์ก็จะดีขึ้น

การเติมผงชาลงในอาหารอื่น ๆ ยังสามารถพัฒนาผลิตภัณฑ์ชาใหม่ ๆ ได้อีกด้วย เครื่องดื่มโปรตีนจากพืชเป็นผลิตภัณฑ์นมที่ทำจากเมล็ดพืชและแกนผลไม้ที่มีโปรตีนสูง ผ่านการแช่ การบด การทำให้เป็นเนื้อเดียวกัน และขั้นตอนอื่น ๆ

การแปรรูปผลไม้และผัก

ผักจะถูกบดเป็นผงไมโครเพสต์ที่อุณหภูมิต่ำ ซึ่งไม่เพียงแต่รักษาสารอาหารไว้เท่านั้น แต่ยังทำให้ไฟเบอร์มีรสชาติดีขึ้นด้วยเนื่องจากการกลั่นด้วยไมโครเพสต์

การแปรรูปเมล็ดพืชและน้ำมัน

การเติมผงรำข้าวสาลีบดละเอียดพิเศษ ผงถั่วเหลือง ฯลฯ ลงในแป้งสามารถทำให้ได้แป้งที่มีไฟเบอร์สูงหรือโปรตีนสูง ข้าว ข้าวสาลี และเมล็ดพืชอื่นๆ จะถูกแปรรูปเป็นผงละเอียดพิเศษ เนื่องจากขนาดอนุภาคเล็ก แป้งที่ผิวจึงถูกกระตุ้น และอาหารที่เติมหรือผสมกับแป้งจะมีคุณสมบัติที่ยอดเยี่ยมในการทำให้สุกได้ง่าย มีรสชาติและรสชาติที่ดี

ถั่วเหลืองจะถูกแปรรูปเป็นผงนมถั่วเหลืองหลังจากบดละเอียดพิเศษ ซึ่งสามารถขจัดกลิ่นคาวได้ ถั่ว เช่น ถั่วเขียวและถั่วแดง ยังสามารถนำมาทำเป็นถั่วบดคุณภาพสูง นมถั่วเหลือง และผลิตภัณฑ์อื่นๆ ได้หลังจากบดละเอียดพิเศษ

การแปรรูปผลิตภัณฑ์ทางน้ำ

สาหร่ายสไปรูลิน่า ไข่มุก เต่า ฉลาม และผงละเอียดพิเศษจากกระดูกอ่อนอื่นๆ มีข้อดีที่ไม่เหมือนใคร ตัวอย่างเช่น การแปรรูปผงไข่มุกแบบดั้งเดิมนั้นใช้เครื่องบดแบบลูกกลิ้งนานกว่าสิบชั่วโมงเพื่อให้ขนาดอนุภาคถึงหลายร้อยตาข่าย

การแปรรูปอาหารเพื่อสุขภาพ

ผงละเอียดพิเศษสามารถปรับปรุงการดูดซึมทางชีวภาพของสารที่มีประโยชน์และลดปริมาณวัสดุพื้นฐานในอาหาร การปลดปล่อยไมโครอนุภาคอย่างต่อเนื่องในร่างกายมนุษย์สามารถยืดเวลาประสิทธิผลได้ ในกระบวนการพัฒนาน้ำผึ้งแข็ง การบดส่วนผสมให้ละเอียดพิเศษด้วยเครื่องบดแบบคอลลอยด์สามารถเพิ่มความละเอียดของผลิตภัณฑ์ได้

การแปรรูปเครื่องเทศและเครื่องปรุงรส

เทคโนโลยีการบดละเอียดพิเศษซึ่งเป็นวิธีการแปรรูปอาหารแบบใหม่สามารถทำให้เครื่องเทศและผลิตภัณฑ์เครื่องปรุงรส (ส่วนใหญ่เป็นผลิตภัณฑ์ถั่วหมัก) ที่ผ่านกระบวนการแบบดั้งเดิมมีคุณภาพสูงขึ้น

รูพรุนขนาดใหญ่ของเครื่องเทศและเครื่องปรุงรสหลังจากการทำให้เป็นไมครอนจะสร้างโพรงรวมที่สามารถดูดซับและเก็บกลิ่นได้ และรสชาติจะคงอยู่เป็นเวลานาน และกลิ่นและรสชาติจะเข้มข้นขึ้น

ในเวลาเดียวกันเทคโนโลยีการบดละเอียดพิเศษสามารถทำให้เครื่องปรุงรสแบบดั้งเดิมแตกละเอียดเป็นอนุภาคละเอียดพิเศษที่ยอดเยี่ยมด้วยขนาดอนุภาคที่สม่ำเสมอและประสิทธิภาพการกระจายตัวที่ดี และความลื่นไหล อัตราการละลาย และอัตราการดูดซึมเพิ่มขึ้นอย่างมาก และเอฟเฟกต์รสชาติก็ได้รับการปรับปรุงอย่างมีนัยสำคัญเช่นกัน

สำหรับผลิตภัณฑ์ที่มีความต้องการทางประสาทสัมผัสสูง ขนาดอนุภาคของเครื่องเทศหลังจากการบดละเอียดพิเศษจะละเอียดมากถึง 300-500 เมช และด้วยตาเปล่าไม่สามารถสังเกตเห็นการมีอยู่ของอนุภาคได้เลย จึงขจัดการเกิดจุดดำในผลิตภัณฑ์และปรับปรุงคุณภาพรูปลักษณ์ของผลิตภัณฑ์ ในเวลาเดียวกัน อุปกรณ์ที่เกี่ยวข้องของเทคโนโลยีการบดละเอียดพิเศษยังมีหน้าที่ทางกายภาพและเคมี เช่น การเคลือบ อิมัลชัน อิมัลชันของแข็ง และการดัดแปลง สร้างโอกาสที่สมจริงสำหรับการพัฒนาผลิตภัณฑ์เครื่องปรุงรส

ไททาเนียมไดออกไซด์มีการใช้งานอย่างไรในสารเคลือบต่างๆ?

ในช่วงไม่กี่ปีที่ผ่านมา ด้วยการพัฒนาอย่างรวดเร็วของอุตสาหกรรมการเคลือบ ผู้คนมีความต้องการประสิทธิภาพของไททาเนียมไดออกไซด์ที่สูงขึ้นเรื่อยๆ ไม่เพียงแต่ไททาเนียมไดออกไซด์จะต้องกระจายตัวได้ดีมากเท่านั้น แต่ยังต้องการไททาเนียมไดออกไซด์ที่มีคุณสมบัติในการซ่อนตัวที่ดีมากอีกด้วย ในเวลาเดียวกัน ไททาเนียมไดออกไซด์ยังมีความต้องการที่สูงมากสำหรับปริมาณสิ่งเจือปนของไททาเนียมไดออกไซด์ ภายใต้ความต้องการที่สูงดังกล่าว ไททาเนียมไดออกไซด์ที่ใช้กันอย่างแพร่หลายได้ปรับปรุงเทคโนโลยีการผลิตอย่างต่อเนื่อง ปรับปรุงประสิทธิภาพ และขยายทิศทางการใช้งาน

ในจำนวนนี้ ไททาเนียมไดออกไซด์เกรดเม็ดสีมีดัชนีหักเหแสงสูงและพลังการย้อมสีที่แข็งแกร่ง และมีข้อได้เปรียบที่โดดเด่นมากทั้งในด้านพลังการซ่อนตัวและการกระจายตัว ด้วยเหตุนี้ ไททาเนียมไดออกไซด์เกรดเม็ดสีจึงถูกใช้กันอย่างแพร่หลายในการเคลือบและการผลิตกระดาษ สัดส่วนของไททาเนียมไดออกไซด์เกรดเม็ดสีในการเคลือบนั้นมากที่สุด ซึ่งไททาเนียมไดออกไซด์รูไทล์นั้นใช้กันอย่างแพร่หลายในอุตสาหกรรม

สำหรับการเคลือบตกแต่ง

ประสิทธิภาพของเม็ดสีของไททาเนียมไดออกไซด์เกรดเม็ดสีนั้นดีมาก และคนสมัยใหม่ส่วนใหญ่เลือกสีขาวหรือสีอ่อนในการตกแต่งบ้าน ดังนั้น ไททาเนียมไดออกไซด์เกรดเม็ดสีจึงได้รับการต้อนรับอย่างกว้างขวางจากผู้คนในการตกแต่งบ้าน ไม่เพียงเท่านั้น ไททาเนียมไดออกไซด์เกรดเม็ดสียังใช้กันอย่างแพร่หลายในสารเคลือบภายนอกสำหรับเรือ รถยนต์ ฯลฯ

เป็นสารเคลือบสถาปัตยกรรม

ไททาเนียมไดออกไซด์เกรดเม็ดสีมีบทบาทสำคัญมากในกระบวนการผลิตสารเคลือบ และไททาเนียมไดออกไซด์ส่วนใหญ่ใช้ในสารเคลือบสถาปัตยกรรม

ผลิตสารเคลือบสีขาวบริสุทธิ์

สารเคลือบสีขาวส่วนใหญ่ในตลาดใช้ไททาเนียมไดออกไซด์เกรดเม็ดสีจำนวนมากในกระบวนการผลิต

ผลิตสารเคลือบลวดลายสีสันสดใส

สารเคลือบลวดลายจำนวนมากในตลาดปัจจุบันไม่สามารถขาดไททาเนียมไดออกไซด์เกรดเม็ดสีในแง่ของอัตราส่วนสีหรือลวดลายได้ ดังนั้นไททาเนียมไดออกไซด์เกรดเม็ดสีจึงมีบทบาทสำคัญมากในการผลิตสารเคลือบลวดลายสีสันสดใส ไททาเนียมไดออกไซด์เกรดเม็ดสียังใช้กันอย่างแพร่หลายในสีภายนอกรถยนต์ เนื่องจากไททาเนียมไดออกไซด์เกรดเม็ดสีมีสีที่ดีมากและมีความสว่างสูง

การผลิตสารเคลือบฟังก์ชันพิเศษ

สารเคลือบที่ทนต่ออุณหภูมิสูงหลายชนิดใช้ไททาเนียมไดออกไซด์เกรดเม็ดสีในกระบวนการผลิต และสารเคลือบที่ทนต่ออุณหภูมิสูงเป็นสารเคลือบฟังก์ชันพิเศษประเภทหนึ่ง ดังนั้นไททาเนียมไดออกไซด์เกรดเม็ดสีจึงเป็นวัตถุดิบที่ขาดไม่ได้ในการผลิตสารเคลือบฟังก์ชันพิเศษ

การผลิตวัสดุที่เป็นสื่อกระแสไฟฟ้า

ไททาเนียมไดออกไซด์ยังสามารถใช้ในการผลิตวัสดุที่เป็นสื่อกระแสไฟฟ้าได้ เนื่องจากพื้นผิวของอนุภาคไททาเนียมไดออกไซด์เกรดเม็ดสีสามารถสร้างสารเคลือบได้ จึงสามารถใช้ไททาเนียมไดออกไซด์ในการผลิตวัสดุป้องกันไฟฟ้าสถิตย์ได้เช่นกัน

การผลิตไททาเนียมไดออกไซด์เคลือบแกน

ไททาเนียมไดออกไซด์เกรดเม็ดสียังสามารถใช้ในการผลิตไททาเนียมไดออกไซด์เคลือบแกน ซึ่งมักใช้ในการผลิตสารเคลือบเช่นกัน

การผลิตสารละลายไททาเนียมไดออกไซด์

ไททาเนียมไดออกไซด์แบบสารละลายยังมีอยู่ในประเภทไททาเนียมไดออกไซด์อีกด้วย ไม่ต้องใช้กระบวนการที่ซับซ้อนมากหรือต้นทุนการผลิตที่สูงมากในกระบวนการผลิต ดังนั้น สารละลายไททาเนียมไดออกไซด์จึงเป็นที่นิยมอย่างมากในการผลิตและในชีวิตของผู้คน ไททาเนียมไดออกไซด์เกรดเม็ดสีเป็นสิ่งที่ขาดไม่ได้ในกระบวนการผลิตไททาเนียมไดออกไซด์แบบสารละลาย ดังนั้นไททาเนียมไดออกไซด์เกรดเม็ดสีจึงมีบทบาทสำคัญมากในกระบวนการผลิตไททาเนียมไดออกไซด์แบบสารละลาย

เอฟเฟกต์ป้องกันรังสี UV

ไททาเนียมไดออกไซด์เกรดนาโนใช้กันอย่างแพร่หลายในการผลิตสารเคลือบป้องกันรังสี UV ในหลาย ๆ ที่ในชีวิตของผู้คน จำเป็นต้องหลีกเลี่ยงรังสีอัลตราไวโอเลต ดังนั้น จึงจำเป็นอย่างยิ่งที่จะต้องใช้ไททาเนียมไดออกไซด์เกรดนาโนที่มีหน้าที่ในการป้องกันรังสี UV เพื่อทำสารเคลือบป้องกันรังสี UV

เอฟเฟกต์การดูดซับรังสี UV

ไททาเนียมไดออกไซด์เกรดนาโนไม่เพียงแต่สามารถป้องกันรังสีอัลตราไวโอเลตเท่านั้น แต่ยังดูดซับรังสีอัลตราไวโอเลตได้ในระดับหนึ่ง ดังนั้น สารเคลือบสีอ่อนจำนวนมากจึงใช้ไททาเนียมไดออกไซด์เกรดนาโนในกระบวนการผลิต นอกจากนี้ ไททาเนียมไดออกไซด์ยังสามารถปรับปรุงความทนทานต่อสภาพอากาศของผนังภายนอกอาคารได้อีกด้วย

เอฟเฟกต์เม็ดสี

ไททาเนียมไดออกไซด์เกรดนาโนรูไทล์ใช้กันอย่างแพร่หลายในสีภายนอกรถยนต์ ไม่เพียงแต่สามารถปกปิดความเงาที่ไม่ดีของพื้นผิวภายนอกของรถยนต์ได้อย่างมีประสิทธิภาพเท่านั้น แต่ยังมอบเอฟเฟกต์แสงที่สวยงามยิ่งขึ้นให้กับผู้คนอีกด้วย นอกจากนี้ การนำไททาเนียมไดออกไซด์เกรดนาโนรูไทล์มาใช้กับสารเคลือบผิวรถยนต์ยังช่วยให้ผู้คนมองเห็นเอฟเฟกต์แสงที่แตกต่างกันจากมุมต่างๆ ได้ จึงตอบโจทย์ความต้องการทางสายตาของผู้คนได้

ว่าแคลไซต์จะสามารถผลิตแคลเซียมคาร์บอเนตคุณภาพสูงได้หรือไม่นั้นขึ้นอยู่กับตัวบ่งชี้เหล่านี้

แคลไซต์เป็นแร่แคลเซียมคาร์บอเนตจากธรรมชาติและเป็นวัตถุดิบหลักในการผลิตแคลเซียมคาร์บอเนตหนัก เกรดและปริมาณสิ่งเจือปนของแร่แคลไซต์เป็นหนึ่งในปัจจัยสำคัญที่มีผลต่อดัชนีคุณภาพของผลิตภัณฑ์แคลเซียมคาร์บอเนตหนัก และยังเป็นปัจจัยสำคัญในการพิจารณาว่าเป็นแคลเซียมคาร์บอเนตเกรดอาหารและยาหรือแคลเซียมคาร์บอเนตเกรดฟิลเลอร์ทั่วไป

1. ปริมาณ CaO

CaO เป็นเครื่องหมายคุณภาพเพียงเครื่องหมายเดียวของส่วนประกอบที่มีประโยชน์ของแร่ ในข้อกำหนดของการผลิตกระดาษ เคลือบ พลาสติก ยาง และอาหาร จะแสดงโดยปริมาณของ CaCO3 (ซึ่งสามารถแปลงจากปริมาณ CaO ได้)

2. ความขาว

ความขาวเป็นเครื่องหมายคุณภาพทางกายภาพของแร่ ซึ่งเกี่ยวข้องกับสีและความสว่างของผลิตภัณฑ์สำเร็จรูป

3. กรดไฮโดรคลอริกที่ไม่ละลายน้ำ

ส่วนประกอบของกรดไฮโดรคลอริกที่ไม่ละลายน้ำ (A.I.R) ประกอบด้วยซิลิกาอิสระ (fSiO2) ซิลิเกต (อะลูมิเนียม) และออกไซด์ของเหล็กและแมงกานีส ซึ่งเป็นตัวบ่งชี้การรวมตัวของแร่ธาตุหลายชนิด

4. ปริมาณแมกนีเซียมและโลหะอัลคาไล

MgO ส่วนใหญ่ใช้ในการประเมินปริมาณโดโลไมต์ในแร่ ในอุตสาหกรรมกระดาษและพลาสติก เมื่อปริมาณโดโลไมต์น้อยกว่า 3% (เทียบเท่ากับ MgO≤0.65%) ผลกระทบจะไม่รุนแรง ในอุตสาหกรรมเคลือบและยาง ข้อกำหนดนี้สามารถผ่อนปรนลงเหลือ 6% (เทียบเท่ากับ MgO≤1.3%) โดยทั่วไป MgO จากทัลค์และเซอร์เพนไทน์ถือว่ามีผลกระทบเพียงเล็กน้อย

5. ปริมาณ SiO2

การทดสอบแร่ SiO2 ต่างๆ แสดงให้เห็นว่าส่วนใหญ่มาจาก fSiO2 อะลูมิโนซิลิเกต และแร่ซิลิเกต แร่ซิลิเกตส่วนใหญ่ได้แก่ วูลลาสโทไนต์ ซึ่งมีความแข็งแตกต่างจากแคลไซต์ในระดับหนึ่ง และส่งผลต่อความสม่ำเสมอของขนาดอนุภาคของผลิตภัณฑ์ การล้างด้วยน้ำสามารถขจัด Si, Al และ Fe ในแคลไซต์ได้บางส่วน และปรับปรุงความขาวของแร่

6. ปริมาณ Al2O3

Al2O3 มาจากแร่อะลูมิโนซิลิเกตเป็นหลัก และเป็นหนึ่งในองค์ประกอบหลักของกรดไฮโดรคลอริกที่ไม่ละลายน้ำ ค่าที่อนุญาตไม่ควรมากกว่าค่าจำกัดของกรดไฮโดรคลอริกที่ไม่ละลายน้ำ

7. ปริมาณ Fe2O3

Fe2O3 เป็นองค์ประกอบที่ให้สี และเนื้อหาของมันมีผลกระทบต่อสีของผลิตภัณฑ์ ตามประสบการณ์ของอุตสาหกรรม Fe2O3≤0.3% ไม่มีผลกระทบที่สำคัญ และ Fe2O3≤0.1% แทบไม่มีผลกระทบใดๆ Fe2+ มีอยู่ในแร่ธาตุหลายชนิด หากราคาเปลี่ยนแปลงระหว่างการแปรรูปหรือใช้งาน จะต้องใส่ใจถึงผลกระทบ

8. ปริมาณ MnO

MnO ในแร่แคลไซต์ส่วนใหญ่มาจากแมงกานีสออกไซด์ แร่คาร์บอเนต และแร่ซิลิเกต MnO จะส่งผลต่อความขาว ไม่มีข้อกำหนดสำหรับแมงกานีสในมาตรฐานอุตสาหกรรมปัจจุบัน ในตัวบ่งชี้ก่อนหน้านี้ การใช้งานในอุตสาหกรรมยางต้องมีการควบคุมเนื้อหาของแมงกานีส

9. ปริมาณที่เป็นอันตราย

โลหะหนัก แบเรียม ฟลูออรีน สารหนู ด่างอิสระ (โลหะด่าง + แมกนีเซียม) กำมะถัน และตัวบ่งชี้อื่นๆ ตัวบ่งชี้เหล่านี้จำเป็นต้องได้รับการประเมินเพื่อใช้เป็นสารเติมแต่งอาหาร ยาสีฟัน และการผลิตกระดาษบรรจุภัณฑ์อาหาร หรือสำหรับผลิตภัณฑ์ยาง พลาสติก และสารตัวเติมเคลือบที่มีผลกระทบต่อสุขภาพ

10. ปริมาณสิ่งแปลกปลอมสีเข้ม

ปริมาณสิ่งแปลกปลอมสีเข้มและขนาดอนุภาคมีผลกระทบต่อความขาวในระดับหนึ่ง ภายใต้เงื่อนไขปัจจุบัน ขอแนะนำให้ดำเนินการสถิติเชิงคุณภาพเกี่ยวกับปริมาณสิ่งแปลกปลอมสีเข้มและอนุภาคเพื่อประเมินว่าเหมาะสมสำหรับการแปรรูปแบบละเอียดพิเศษหรือไม่ เมื่อปริมาณสิ่งแปลกปลอมสีเข้มในแคลเซียมคาร์บอเนตหนักสำหรับอุตสาหกรรมการผลิตกระดาษเกินปริมาณที่กำหนด ควรใช้เป็นตัวบ่งชี้การประเมิน โดยทั่วไป ต้องมีอนุภาคสิ่งแปลกปลอมสีเข้มไม่เกิน 5 อนุภาคในตัวอย่าง 1 กรัม

11. ความเหลืองและความโปร่งใส

ความขาวที่ทดสอบอยู่ในปัจจุบัน ซึ่งเรียกอีกอย่างว่าความขาวของแสงสีน้ำเงิน แท้จริงแล้วคือความสว่างของวัสดุ และไม่สามารถสะท้อนความแตกต่างของสีของวัสดุได้ดี ดังนั้น แคลเซียมคาร์บอเนตหนักสำหรับการผลิตกระดาษจึงจำเป็นต้องประเมินความเหลืองและความโปร่งใส อุตสาหกรรมการผลิตกระดาษหวังว่าความเหลืองจะต่ำ ความโปร่งแสงจะต่ำ และมีการปกคลุมที่ดี แคลไซต์ที่มีความขาวสูงมักจะมีความโปร่งใสที่ดี

ข้อดีของแบเรียมซัลเฟตที่ตกตะกอนในการใช้งานเคลือบมีอะไรบ้าง

แบเรียมซัลเฟตที่ตกตะกอนเป็นสารเสริมแรงในอุตสาหกรรมการเคลือบและเป็นที่นิยมอย่างมากในหมู่ผู้บริโภค สามารถปรับปรุงความต้านทานต่อน้ำ ทนความร้อน ทนต่อการสึกหรอ และทนต่อแรงกระแทกของสารเคลือบ เป็นสารกันแสงอนินทรีย์สีขาวราคาถูกและมีประสิทธิภาพซึ่งสามารถป้องกันสีได้ การเสื่อมสภาพของพื้นผิวและยังสามารถใช้เป็นสารเสริมแรงในการเคลือบได้ เนื่องจากมีคุณสมบัติการเติมสูงและการดูดซับน้ำมันต่ำ จึงช่วยลดต้นทุนของการเคลือบที่ใช้น้ำมัน การเคลือบแบบน้ำ ฯลฯ ได้อย่างมาก

แบเรียมซัลเฟตที่ตกตะกอนสามารถใช้แทนไททาเนียมไดออกไซด์ได้ เมื่อเปรียบเทียบกับไททาเนียมไดออกไซด์พลังการซ่อนตัวจะไม่ลดลงและเพิ่มความขาวและความสว่างของการเคลือบแบเรียมซัลเฟตที่ตกตะกอนเป็นวัสดุที่เป็นมิตรต่อสิ่งแวดล้อมเนื่องจากมีสารเคมีโพลียูรีเทนที่แข็งแกร่ง ความเสถียรที่ดี ทนต่อกรดและด่าง ไม่ละลายในน้ำ เอทานอล ตัวทำละลายอินทรีย์ ความกระด้างปานกลาง ความขาวสูง ความมันวาวสูง และการดูดซับรังสีเอกซ์ที่เป็นอันตราย

สารเคลือบที่ผลิตโดยแบเรียมซัลเฟตไม่เพียงแต่เพิ่มปริมาณของแข็งของสารเคลือบเท่านั้น แต่ยังช่วยลดปริมาณตัวทำละลายที่ใช้อีกด้วย แม้จะมีความเข้มข้นสูงกว่า แต่ก็มีความมันวาวสูงมากในการผลิตและการผลิต ไม่เพียงแต่ช่วยประหยัดวัตถุดิบเท่านั้น แต่ยังปรับปรุงประสิทธิภาพการผลิตอย่างมากและสร้างผลกำไรให้กับองค์กรอีกด้วย

มีข้อดีในการใช้งานเคลือบดังต่อไปนี้:

1. ประสิทธิภาพด้านต้นทุนสูง

แบเรียมซัลเฟตที่ตกตะกอนมีการสะท้อนแสงที่สูงมากในสเปกตรัมกว้าง ดังนั้นจึงดูเหมือนผงสีขาวและมีสีที่เป็นกลาง ซึ่งสามารถรักษาความสว่างและเฉดสีดั้งเดิมของเม็ดสีได้ พลังของเม็ดสี ไม่ว่าจะเป็นการวางสีน้ำ, การวางสีตัวทำละลายหรือการวางสีสากล, การใช้แบเรียมซัลเฟตที่ตกตะกอนจะช่วยลดปัญหาการตกตะกอนในการเตรียมเม็ดสีต่าง ๆ อย่างมีนัยสำคัญและมีประสิทธิภาพ, เพิ่มการขัดขวาง steric หรือแรงขับดัน ทำให้เม็ดสีคงตัวและปรับปรุงความคุ้มค่า นอกจากนี้ยังสามารถลดการใช้เม็ดสีต่างๆ ได้อย่างมีประสิทธิภาพ และมีบทบาทในการแทนที่เม็ดสี รวมถึงไทเทเนียมไดออกไซด์ เม็ดสีสี และคาร์บอนแบล็ค

2. สามารถใช้ปรับความเงาได้

แบเรียมซัลเฟตที่ตกตะกอนมีการกระจายตัวที่ดีเยี่ยม ดังนั้นสีที่มีแบเรียมซัลเฟตที่ตกตะกอนจึงมีความมันเงาและคุณสมบัติทางรีโอโลยีสูงมากแม้ที่ความเข้มข้นที่สูงขึ้น

3. สามารถลดปริมาณตัวทำละลายได้

แบเรียมซัลเฟตที่ตกตะกอนมีการดูดซึมน้ำมันต่ำ ซึ่งสามารถเพิ่มปริมาณของแข็งของสีได้อย่างมีประสิทธิภาพ และลดปริมาณตัวทำละลาย แทบไม่มีผลกระทบต่อความหนืดและลด VOC

4. สามารถลดระยะเวลาการบดให้สั้นลง

การใช้แบเรียมซัลเฟตที่ตกตะกอนในการเตรียมสารเคลือบสามารถลดปัญหาการตกตะกอนในการเตรียมเม็ดสีต่างๆ ได้อย่างมีประสิทธิภาพ ไม่เพียงแต่ช่วยประหยัดวัตถุดิบ แต่ยังช่วยลดระยะเวลาการบดและการกระจายตัวลงได้อย่างมีประสิทธิภาพอีกด้วย

5. ทนต่อสภาพอากาศ/สารเคมีได้ดีมาก

แบเรียมซัลเฟตที่ตกตะกอนมีความสามารถในการสะท้อนแสงที่แข็งแกร่งในช่วงความยาวคลื่นอัลตราไวโอเลต และสามารถร่วมมือกับ TiO2 เพื่อให้ทนทานต่อแสงแดดและทนต่อสภาพอากาศได้ดี

6. ปรับปรุงคุณสมบัติทางกล

การเคลือบด้วยแบเรียมซัลเฟตที่ตกตะกอนเพิ่มเติมมีการยึดเกาะระหว่างชั้นและความแข็งของฟิล์มดีขึ้น

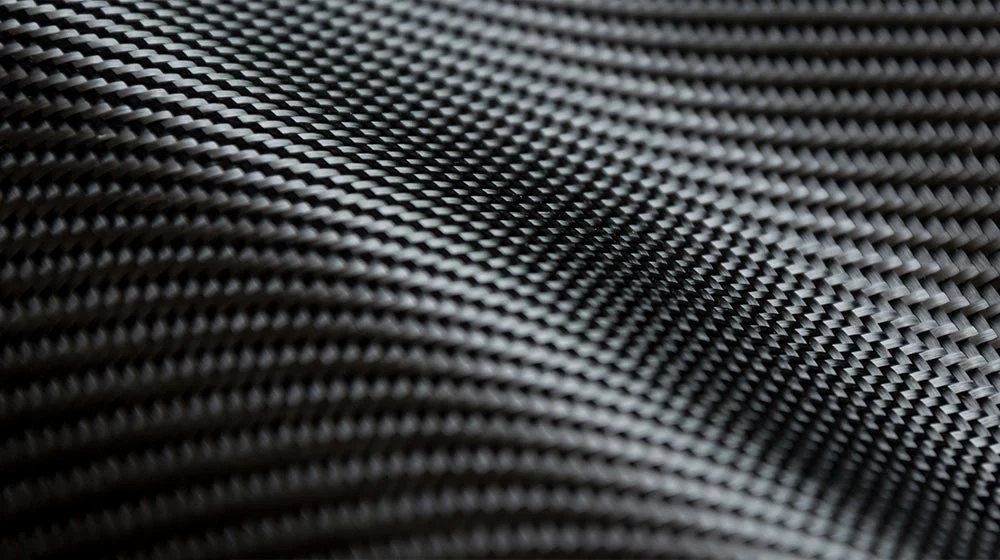

การเคลือบพื้นผิวด้วยคาร์บอนไฟเบอร์: เพิ่มประสิทธิภาพของวัสดุคอมโพสิต

เส้นใยคาร์บอนถูกแปลงจากเส้นใยอินทรีย์ผ่านกระบวนการให้ความร้อนหลายชุด โดยมีปริมาณคาร์บอนเกิน 90% เป็นเส้นใยอนินทรีย์ประสิทธิภาพสูงและเป็นวัสดุใหม่ที่มีคุณสมบัติเชิงกลที่ยอดเยี่ยม เส้นใยคาร์บอนไม่เพียงแต่สืบทอดคุณสมบัติโดยธรรมชาติของวัสดุคาร์บอนเท่านั้น แต่ยังผสมผสานความยืดหยุ่นและความสามารถในการแปรรูปของเส้นใยสิ่งทอเข้าด้วยกันอีกด้วย ถือเป็นเส้นใยเสริมแรงรุ่นใหม่และใช้ในสาขาเทคโนโลยีขั้นสูงหลายแห่ง

แม้ว่าจะเป็นวัสดุเสริมแรง แต่ก็มาพร้อมกับความท้าทายบางประการที่ต้องเผชิญ เนื่องจากโครงสร้างคล้ายกราไฟต์ พื้นผิวจึงเฉื่อยทางเคมี และยากต่อการแทรกซึมเข้าไปในเรซินและทำปฏิกิริยาทางเคมี ยากที่พื้นผิวจะรวมเข้ากับเรซิน ซึ่งจะส่งผลต่อความแข็งแรงของวัสดุคอมโพสิต ดังนั้นจึงจำเป็นต้องบำบัดพื้นผิวของคาร์บอนไฟเบอร์ กำจัดสิ่งสกปรกบนพื้นผิวของคาร์บอนไฟเบอร์ กัดร่องบนพื้นผิวของคาร์บอนไฟเบอร์หรือสร้างรูพรุนขนาดเล็กเพื่อเพิ่มพื้นที่ผิว เปลี่ยนคุณสมบัติพื้นผิวของคาร์บอนไฟเบอร์ เพิ่มกลุ่มฟังก์ชันขั้วและการกระตุ้นพื้นผิวบนพื้นผิวของคาร์บอนไฟเบอร์ จากนั้นจึงแทรกซึมและทำปฏิกิริยาทางเคมีได้ง่ายขึ้น ทำให้ส่วนต่อประสานของวัสดุคอมโพสิตเชื่อมต่อกันแน่นขึ้นและเพิ่มความแข็งแรง

มีวิธีการมากมายสำหรับการบำบัดพื้นผิวของคาร์บอนไฟเบอร์ โดยส่วนใหญ่รวมถึงการออกซิเดชันในเฟสก๊าซ ออกซิเดชันในเฟสของเหลว ออกซิเดชันด้วยไฟฟ้าเคมี การบำบัดด้วยสารจับคู่ การบำบัดด้วยพลาสมา เทคโนโลยีการปรับเปลี่ยนการปลูกถ่าย เป็นต้น ในหมู่พวกเขา ออกซิเดชันในเฟสก๊าซเป็นวิธีที่ใช้กันมากที่สุดในปัจจุบัน และออกซิเดชันด้วยไฟฟ้าเคมีเป็นเทคโนโลยีเดียวในปัจจุบันที่สามารถดำเนินการออนไลน์อย่างต่อเนื่องระหว่างการเตรียมคาร์บอนไฟเบอร์ และประสิทธิภาพโดยรวมของคอมโพสิตที่ใช้เรซินเสริมคาร์บอนไฟเบอร์ที่ผ่านการบำบัดด้วยการออกซิเดชันด้วยไฟฟ้าเคมีก็ได้รับการปรับปรุง

(1) วิธีการออกซิเดชันในเฟสก๊าซ

วิธีการออกซิเดชันในเฟสก๊าซ ได้แก่ ออกซิเดชันในอากาศ ออกซิเดชันในโอโซน เป็นต้น

วิธีการออกซิเดชันในอากาศเป็นวิธีการวางคาร์บอนไฟเบอร์ในอากาศที่มีความชื้นสัมพัทธ์บางอย่างสำหรับการบำบัดที่อุณหภูมิสูงเพื่อออกซิไดซ์พื้นผิวของคาร์บอนไฟเบอร์ด้วยอุณหภูมิสูง หลังจากออกซิเดชันแล้ว องค์ประกอบที่ไม่ใช่คาร์บอนบนพื้นผิวของคาร์บอนไฟเบอร์จะเพิ่มขึ้น ซึ่งเป็นประโยชน์ในการปรับปรุงการเปียกของเส้นใยและพันธะเรซิน

(2) วิธีการออกซิเดชันในเฟสของเหลว

วิธีการออกซิเดชันในเฟสของเหลวคือการใช้กรดไนตริกเข้มข้น กรดซัลฟิวริกเข้มข้น ไฮโดรเจนเปอร์ออกไซด์ และสารออกซิไดเซอร์อื่นๆ เพื่อสัมผัสกับคาร์บอนไฟเบอร์เป็นเวลานานเพื่อสร้างคาร์บอกซิล ไฮดรอกซิล และกลุ่มอื่นๆ บนพื้นผิวของเส้นใยเพื่อเพิ่มพันธะกับเรซิน

(3) วิธีการออกซิเดชันด้วยไฟฟ้าเคมี

ออกซิเดชันด้วยไฟฟ้าเคมีเป็นวิธีการบำบัดพื้นผิวของเส้นใยคาร์บอนโดยใช้คุณสมบัติการนำไฟฟ้าของเส้นใยคาร์บอนเป็นขั้วบวก และกราไฟท์ แผ่นทองแดงหรือแผ่นนิกเกิลเป็นขั้วลบภายใต้การกระทำของสนามไฟฟ้ากระแสตรง และใช้สารละลายกรด ด่าง และเกลือต่าง ๆ เป็นอิเล็กโทรไลต์ ผลของการบำบัดออกซิเดชันด้วยไฟฟ้าเคมีพื้นผิวเป็นกระบวนการผสมของการกัดออกซิเดชันแบบชั้นต่อชั้นและการเปลี่ยนแปลงหมู่ฟังก์ชัน

(4) วิธีการบำบัดด้วยการเคลือบสารจับคู่

สารจับคู่มีหมู่ฟังก์ชันคู่ในโครงสร้างทางเคมี ซึ่งทำให้สามารถทำปฏิกิริยาทางเคมีกับพื้นผิวเส้นใยและเรซินได้ หมู่ฟังก์ชันบางหมู่สามารถสร้างพันธะเคมีกับพื้นผิวเส้นใยได้ ในขณะที่หมู่ฟังก์ชันอื่น ๆ สามารถทำปฏิกิริยาทางเคมีกับเรซินได้ ผ่านการกระทำที่เป็นสื่อกลางทางเคมีดังกล่าว สารจับคู่สามารถเชื่อมต่อเรซินและพื้นผิวเส้นใยได้อย่างแน่นหนา จึงทำให้ประสิทธิภาพโดยรวมของวัสดุดีขึ้น การใช้สารจับคู่ไม่เพียงแต่สามารถปรับปรุงความแข็งแรงและความทนทานของวัสดุได้เท่านั้น แต่ยังสามารถเพิ่มการยึดเกาะและความต้านทานต่อการกัดกร่อนทางเคมีได้อีกด้วย

(5) วิธีการบำบัดด้วยพลาสม่า

เทคโนโลยีพลาสม่าใช้การคายประจุ การสั่นสะเทือนแม่เหล็กไฟฟ้าความถี่สูง คลื่นกระแทก และรังสีพลังงานสูงเป็นหลักในการสร้างพลาสม่าภายใต้สภาวะก๊าซเฉื่อยหรือก๊าซที่มีออกซิเจนเพื่อบำบัดพื้นผิวของวัสดุ

(6) เทคโนโลยีการปรับเปลี่ยนการต่อกิ่ง

การต่อกิ่งพีระมิดนาโนหกเหลี่ยมของซิลิกอนคาร์ไบด์สามารถปรับปรุงการยึดเกาะของส่วนต่อประสานระหว่างเส้นใยคาร์บอนและเรซินได้อย่างมาก ซึ่งไม่เพียงแต่เพิ่มคุณสมบัติเชิงกลของวัสดุคอมโพสิตเส้นใยคาร์บอนเท่านั้น แต่ยังปรับปรุงประสิทธิภาพการเสียดทานอีกด้วย เทคโนโลยีนี้ถูกนำไปใช้ในการผลิตดิสก์เบรก

การเลือกวิธีการบำบัดพื้นผิวที่เหมาะสมสามารถปรับปรุงคุณสมบัติพื้นผิวของเส้นใยคาร์บอน และเพิ่มการยึดติดกับวัสดุเมทริกซ์ได้ จึงปรับปรุงประสิทธิภาพโดยรวมของวัสดุคอมโพสิตได้

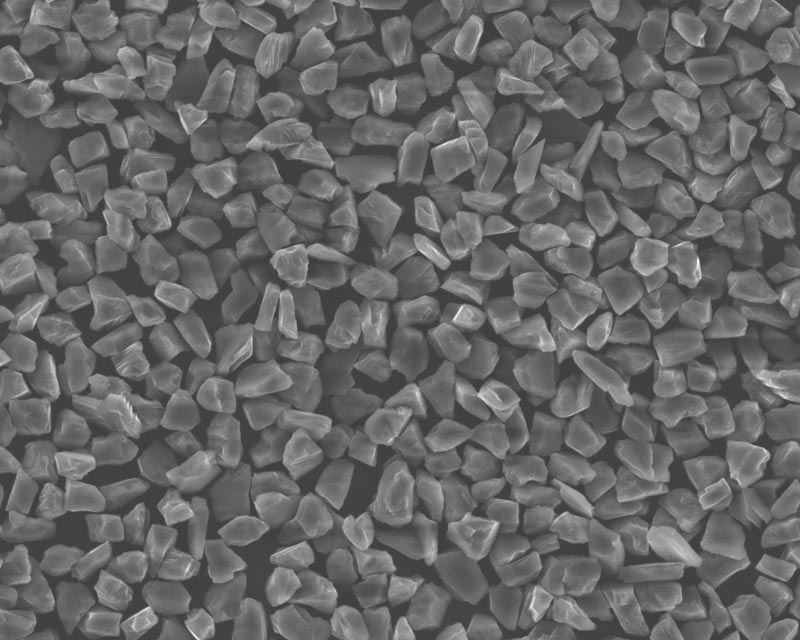

แนวโน้มการพัฒนาผงไมโครไดมอนด์

เพชรที่เรียกกันทั่วไปว่า "เพชรเจาะ" เป็นแร่ที่ประกอบด้วยคาร์บอน เป็นอัญรูปของกราไฟต์ที่มีสูตรเคมี C นอกจากนี้ยังเป็นรูปแบบเดิมของเพชรทั่วไป เพชรเป็นสารที่แข็งที่สุดที่มีอยู่ในธรรมชาติ

การจำแนกประเภทของผงเพชรไมโคร

ผงเพชรไมโครหมายถึงผลึกเดี่ยวของเพชรที่ถูกบด ขึ้นรูป ทำให้บริสุทธิ์ และคัดเกรดเพื่อสร้างผงเพชรขนาดไมครอนและซับไมครอน ตามแหล่งที่มาของวัตถุดิบ สามารถแบ่งได้เป็นผงเพชรไมโครธรรมชาติและผงเพชรไมโครเทียม

การจำแนกประเภทของผงเพชรไมโคร

ผงเพชรไมโครผลึกเดี่ยวผลิตโดยสารกัดกร่อนผลึกเดี่ยวเพชรเทียม ซึ่งถูกบดและขึ้นรูป และผลิตขึ้นโดยใช้กระบวนการพิเศษของวัสดุที่มีความแข็งเป็นพิเศษ

โครงสร้างของเพชรโพลีคริสตัลไลน์ประกอบด้วยอนุภาคขนาดนาโนขนาดเล็กจำนวนมากที่ยึดติดกันด้วยพันธะที่ไม่อิ่มตัว ซึ่งคล้ายกับเพชรสีดำธรรมชาติมาก (เพชรโพลีคริสตัลไลน์ธรรมชาติที่มีสีดำหรือสีเทาเข้มเป็นสีหลัก)

บทบาทของผงเพชรชนิดต่างๆ

ผงเพชรแบบดั้งเดิมสามารถแบ่งได้เป็น 2 ประเภท คือ ผงเพชรโพลีคริสตัลไลน์และผงเพชรผลึกเดี่ยว ด้วยการพัฒนาของนาโนเทคโนโลยี ผงเพชรนาโนจึงถูกนำมาใช้และได้รับความสนใจจากผู้คนมากขึ้นเรื่อยๆ

ผงเพชรโพลีคริสตัลไลน์

ผงเพชรโพลีคริสตัลไลน์ทำจากกราไฟต์โดยใช้วิธีการระเบิดทิศทางเฉพาะ คลื่นกระแทกของการระเบิดทิศทางของวัตถุระเบิดแรงสูงจะเร่งให้เกล็ดโลหะที่กระเด็นออกมาและกระทบกับเกล็ดกราไฟต์ ทำให้กราไฟต์ถูกแปลงเป็นเพชรโพลีคริสตัลไลน์ ผงเพชรโพลีคริสตัลไลน์มีลักษณะเปราะบาง รูปร่างของอนุภาคเป็นบล็อกกึ่งวงกลมที่ไม่สม่ำเสมอ และพื้นผิวหยาบและไม่สม่ำเสมอ

ฟังก์ชัน: ใช้เป็นหลักในชิปคริสตัลออปติก/การประมวลผลแบบละเอียดพิเศษ การขัดแบบละเอียดพิเศษบนเวเฟอร์ซิลิกอนขนาดใหญ่ การปรับเปลี่ยนพื้นผิว และสาขาอื่นๆ ผงเพชรโพลีคริสตัลไลน์ทรงกลมมีลักษณะเป็นสีเทาดำและมีความแวววาวเป็นโลหะเล็กน้อย

ผงเพชรผลึกเดี่ยว

ผงเพชรผลึกเดี่ยวผลิตโดยวิธีแรงดันสถิต เพชรเทียมชนิดผลึกเดี่ยว ซึ่งถูกบดและขึ้นรูปด้วยวิธีการพิเศษของวัสดุที่มีความแข็งเป็นพิเศษ อนุภาคของเพชรผลึกเดี่ยวจะคงไว้ซึ่งลักษณะผลึกเดี่ยวของเพชรผลึกเดี่ยว และรูปร่างผลึกจะเป็นแบบหกเหลี่ยมปกติและสมบูรณ์ มีความแข็งแรง ความเหนียว และเสถียรภาพทางความร้อนที่ดี และทนต่อแรงกระแทกได้ดี

ฟังก์ชัน: เหมาะสำหรับการผลิตผลิตภัณฑ์ชุบไฟฟ้า ล้อเจียร ล้อเจียร และสำหรับการขัด การแกะสลัก กระจกรถยนต์ เฟอร์นิเจอร์ระดับไฮเอนด์ เซรามิก ซีเมนต์คาร์ไบด์ วัสดุแม่เหล็ก ฯลฯ ของหินเกรดสูง เป็นวัตถุดิบที่เหมาะสำหรับการเจียรและขัดเงาวัสดุที่มีความแข็งสูง เช่น ซีเมนต์คาร์ไบด์ เซรามิก อัญมณี กระจกออปติก ฯลฯ

ผงเพชรนาโน

เมื่อขนาดเกรนน้อยกว่า 100 นาโนเมตร จะเรียกว่าเพชรนาโน ไม่เพียงแต่มีคุณสมบัติที่ยอดเยี่ยมของเพชรเท่านั้น แต่ยังมีคุณสมบัติเฉพาะตัวของนาโนวัสดุ เช่น เอฟเฟกต์ขนาดเล็ก เอฟเฟกต์พื้นผิว เอฟเฟกต์ควอนตัม เป็นต้น ดังนั้นจึงมีลักษณะคู่ขนานของนาโนวัสดุและเพชร และมีขอบเขตการใช้งานที่กว้างขึ้น

ฟังก์ชัน:

(1) การใช้งานสำหรับการเจียรและขัดละเอียด นาโนไดมอนด์มีลักษณะของทั้งวัสดุที่มีความแข็งเป็นพิเศษและนาโนวัสดุ สามารถใช้ในการผลิตชิ้นส่วนที่มีความแม่นยำในการขัด และสำหรับการประมวลผลควอตซ์ แก้วออปติคอล เซมิคอนดักเตอร์ โลหะผสม และพื้นผิวโลหะที่ละเอียดเป็นพิเศษ ค่าความหยาบของพื้นผิว Ra สามารถเข้าถึง 2-8 นาโนเมตร

(2) การใช้งานในด้านการแพทย์ นาโนไดมอนด์สามารถใช้เป็นตัวพาทางชีวภาพในการวิจัยทางการแพทย์ และยังสามารถใช้ในสารเคลือบที่ทนทานต่อการสึกหรอบนพื้นผิวของกระดูกเทียมและข้อต่อเทียมเพื่อยืดอายุการใช้งานของกระดูกและข้อต่อเทียม

(3) การใช้งานวัสดุบรรจุภัณฑ์ที่มีการนำความร้อนสูง วัสดุคอมโพสิตที่เตรียมโดยการเติมนาโนไดมอนด์ลงในเมทริกซ์โลหะที่มีค่าการนำความร้อนสูงคาดว่าจะกลายเป็นวัสดุบรรจุภัณฑ์อิเล็กทรอนิกส์ชนิดใหม่ที่มีค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำและค่าการนำความร้อนสูง

ผงไมโครไดมอนด์มีการใช้งานที่หลากหลาย เช่น เครื่องมือตัด ลวดเพชร ยาขัด/ของเหลวขัด เป็นต้น สถานการณ์การใช้งานที่แตกต่างกันมีข้อกำหนดสำหรับผงไมโครไดมอนด์ที่แตกต่างกัน และการพัฒนาเฉพาะทางเอื้อต่อการพัฒนาผงไมโครไดมอนด์ ไม่ต้องสงสัยเลยว่าผงไมโครไดมอนด์เป็นสารกัดกร่อนที่ขาดไม่ได้สำหรับการพัฒนาผลิตภัณฑ์ให้มีความเที่ยงตรงและล้ำสมัย และมีแนวโน้มการใช้งานที่กว้างขวางและสาขาการใช้งานก็ขยายตัวเช่นกัน

นอกจากการเผาซีเมนต์แล้ว หินปูนยังมีการนำไปใช้งานขั้นสูงอื่นๆ อะไรอีก?

หินปูนเป็นวัตถุดิบหลักในการผลิตปูนซีเมนต์ โดยหินปูนประมาณ 1.4 ถึง 1.5 ตันจะถูกใช้ในการผลิตปูนซีเมนต์คลิงเกอร์ 1 ตัน

นอกจากการผลิตปูนซีเมนต์แล้ว หินปูนยังมีการใช้งานระดับสูงอื่นๆ อะไรอีกบ้าง

1. การผลิตแคลเซียมออกไซด์

แคลเซียมออกไซด์ได้มาจากการเผาหินปูนที่อุณหภูมิสูง ซึ่งเรียกกันทั่วไปว่าปูนขาว เป็นผงสีขาว ตามลักษณะของผลิตภัณฑ์ แคลเซียมออกไซด์สามารถแบ่งได้เป็นแคลเซียมออกไซด์แบบก้อนและแคลเซียมออกไซด์แบบผง ตามปริมาณแคลเซียมและแมกนีเซียมที่แตกต่างกัน แคลเซียมออกไซด์สามารถแบ่งได้เป็นแคลเซียมออกไซด์เกรดอุตสาหกรรม แคลเซียมออกไซด์เกรดอาหาร เป็นต้น แคลเซียมออกไซด์เกรดอุตสาหกรรมแบ่งออกเป็นสี่ประเภท ได้แก่ ผลิตภัณฑ์คลาส I สำหรับการสังเคราะห์ทางเคมี ผลิตภัณฑ์คลาส II สำหรับแคลเซียมคาร์ไบด์ ผลิตภัณฑ์คลาส III สำหรับพลาสติกและยาง ผลิตภัณฑ์คลาส IV สำหรับการกำจัดซัลเฟอร์ในก๊าซไอเสียและการใช้งานอื่นๆ

แคลเซียมออกไซด์เป็นวัสดุเสริมที่สำคัญและวัตถุดิบพื้นฐานสำหรับเหล็กและพลาสติก แคลเซียมไฮดรอกไซด์เป็นวัสดุที่มีแนวโน้มทางการตลาดสูงในด้านการปกป้องสิ่งแวดล้อม เช่น การบำบัดน้ำเสียจากอุตสาหกรรม การเผาขยะ และการกำจัดซัลเฟอร์ในก๊าซไอเสีย แคลเซียมไฮดรอกไซด์เป็นออกไซด์อัลคาไลน์ที่มีต้นทุนต่ำและถูกใช้กันอย่างแพร่หลายในทางหลวง รถไฟความเร็วสูง การก่อสร้าง อุตสาหกรรม (โลหะที่ไม่ใช่เหล็ก การผลิตกระดาษ การผลิตน้ำตาล โซดาแอช อาหาร ยา วัสดุก่อสร้าง) การเกษตร และสาขาอื่นๆ และเป็นวัตถุดิบพื้นฐานที่สำคัญ

2. การผลิตแคลเซียมไฮดรอกไซด์

แคลเซียมไฮดรอกไซด์เกิดจากการย่อยแคลเซียมออกไซด์และน้ำ มีสูตรเคมีคือ Ca(OH)2 ซึ่งเรียกกันทั่วไปว่าปูนขาวและปูนขาวไฮเดรต สารละลายในน้ำเรียกว่าน้ำปูนขาวใส

แคลเซียมไฮดรอกไซด์มีคุณสมบัติทั่วไปของด่างและเป็นด่างที่เข้มข้น เนื่องจากความสามารถในการละลายของแคลเซียมไฮดรอกไซด์น้อยกว่าโซเดียมไฮดรอกไซด์และโพแทสเซียมไฮดรอกไซด์มาก ความสามารถในการกัดกร่อนและความเป็นด่างของสารละลายจึงค่อนข้างน้อย จึงสามารถใช้เป็นสารควบคุมความเป็นกรดในอาหารเพื่อมีบทบาทในการบัฟเฟอร์ การทำให้เป็นกลาง และการทำให้แข็งตัว แคลเซียมไฮดรอกไซด์เกรดอาหารมีกิจกรรมค่อนข้างสูง โครงสร้างค่อนข้างหลวม ความบริสุทธิ์สูง ความขาวดี ปริมาณสิ่งเจือปนต่ำ และไม่มีองค์ประกอบที่เป็นอันตราย เช่น ตะกั่วและแอสเซมบลี

แคลเซียมไฮดรอกไซด์ถูกใช้กันอย่างแพร่หลายเป็นวัตถุดิบในอุตสาหกรรมการผลิตแคลเซียม ซึ่งแคลเซียมกลูโคเนตก็เป็นที่นิยมเช่นกัน แคลเซียมไฮดรอกไซด์สามารถใช้เป็นสารควบคุมความเป็นกรดในนมผง (รวมถึงนมผงที่มีรสหวาน) นมผงครีมและผลิตภัณฑ์สำเร็จรูป และนมผงสำหรับทารก แคลเซียมไฮดรอกไซด์สามารถใช้เป็นสารบัฟเฟอร์ สารทำให้เป็นกลาง และสารทำให้แข็งตัวในเบียร์ ชีส และผลิตภัณฑ์โกโก้ เนื่องจากการปรับค่า pH และผลการตกตะกอน จึงสามารถใช้ในการสังเคราะห์ยาและสารเติมแต่งอาหาร การสังเคราะห์วัสดุชีวภาพไฮเทค HA การสังเคราะห์ฟอสเฟต VC สำหรับสารเติมแต่งอาหาร และการสังเคราะห์แคลเซียมไซโคลเฮกเซน แคลเซียมแลคเตท แคลเซียมซิเตรต สารเติมแต่งอุตสาหกรรมน้ำตาลและการบำบัดน้ำ และสารเคมีอินทรีย์ระดับไฮเอนด์อื่นๆ มีประโยชน์ในการเตรียมสารควบคุมความเป็นกรดและแหล่งแคลเซียม เช่น ผลิตภัณฑ์กึ่งสำเร็จรูปเนื้อสัตว์ที่กินได้ ผลิตภัณฑ์บุก ผลิตภัณฑ์เครื่องดื่ม และการสวนล้างลำไส้

3. การผลิตแคลเซียมคาร์บอเนตนาโน

แคลเซียมคาร์บอเนตนาโนหมายถึงสารตัวเติมอนินทรีย์ที่มีฟังก์ชันการทำงานที่มีขนาดอนุภาค 1-100 นาโนเมตร ซึ่งใช้กันอย่างแพร่หลายในยาง พลาสติก กระดาษ หมึก สารเคลือบผิว วัสดุปิดผนึกและกาว ยา ยาสีฟัน อาหาร และสาขาอื่นๆ

การผลิตแคลเซียมคาร์บอเนตนาโนในอุตสาหกรรมส่วนใหญ่ขึ้นอยู่กับการคาร์บอไนเซชัน วัตถุดิบส่วนใหญ่เป็นหินปูนที่มีปริมาณแคลเซียมคาร์บอเนตสูง ผลิตภัณฑ์วัสดุผงได้มาจากการเผา การย่อย การทำให้เป็นคาร์บอน การดัดแปลง การกระจาย และการอบแห้ง

ตามการเปลี่ยนแปลงแบบไล่ระดับของปริมาณ CaO ในหินปูน หินปูนคุณภาพสูงที่มีปริมาณมากกว่า 54% สามารถใช้ผลิตผลิตภัณฑ์แคลเซียมคาร์บอเนตเบาและแคลเซียมคาร์บอเนตนาโนที่มีมูลค่าเพิ่มสูง ซึ่งส่วนใหญ่ใช้ในพลาสติกระดับไฮเอนด์ การทำกระดาษ การเคลือบ ยา อุปกรณ์อิเล็กทรอนิกส์ อาหาร และอุตสาหกรรมอื่นๆ หินปูนคุณภาพปานกลางที่มีปริมาณระหว่าง 49% ถึง 53% สามารถใช้ผลิตแคลเซียมออกไซด์ที่มีฤทธิ์และแคลเซียมไฮดรอกไซด์ที่ย่อยแล้ว ซึ่งส่วนใหญ่ใช้ในตัวทำละลายทางโลหะ เคมีภัณฑ์ และอุตสาหกรรมแปรรูปอาหารแบบล้ำลึก หินปูนคุณภาพต่ำที่มีปริมาณน้อยกว่า 48% สามารถใช้ในอุตสาหกรรมซีเมนต์และอุตสาหกรรมก่อสร้าง

ตามปริมาณแคลเซียมออกไซด์ที่แตกต่างกันของทรัพยากรหินปูน วัตถุดิบหินปูนจะถูกกระจายไปยังอุตสาหกรรมที่เกี่ยวข้องต่างๆ ในลักษณะเป็นชั้นๆ เพื่อให้ได้ห่วงโซ่อุตสาหกรรมแบบปิดอย่างสมบูรณ์ด้วยทรัพยากรคุณภาพสูง การใช้ประโยชน์เต็มที่ และมูลค่าสูงสุดและผลกระทบต่อสิ่งแวดล้อม

การพัฒนาเรซินเทอร์โมเซตติ้งที่ดัดแปลงด้วยกราฟีน

กราฟีนเป็นวัสดุระนาบสองมิติรูปรังผึ้งที่ประกอบด้วยชั้นเดียวของอะตอมคาร์บอนที่เชื่อมต่อกันในลักษณะไฮบริด sp2 กราฟีนมีคุณสมบัติที่ยอดเยี่ยมมากมาย เช่น ความคล่องตัวของตัวพาสูง การส่งผ่านแสงสูง พื้นที่ผิวจำเพาะสูง โมดูลัสของยังสูง ความแข็งแรงในการแตกหักสูง เป็นต้น คุณสมบัติเหล่านี้ทำให้กราฟีนเป็นสารตัวเติมที่เหมาะสำหรับการปรับปรุงประสิทธิภาพของเรซินเทอร์โมเซตติ้ง วัสดุเรซินเทอร์โมเซตติ้งดึงดูดความสนใจอย่างกว้างขวางจากอุตสาหกรรมและสถาบันการศึกษาเนื่องจากข้อได้เปรียบ เช่น ความแข็งแรงจำเพาะสูง โมดูลัสจำเพาะสูง เสถียรภาพทางความร้อนที่ดี และทนต่อการกัดกร่อน

มีสองวิธีหลักในการปรับเปลี่ยนพื้นผิวของผงกราฟีน: การปรับเปลี่ยนพันธะโควาเลนต์และการปรับเปลี่ยนพันธะที่ไม่ใช่โควาเลนต์

การปรับเปลี่ยนพันธะโควาเลนต์เป็นวิธีการที่ใช้ปฏิกิริยาเคมีเพื่อให้เกิดพันธะโควาเลนต์ของตัวปรับเปลี่ยนบนพื้นผิวของกราฟีน หรือการบำบัดพิเศษกับกราฟีนเพื่อสร้างกลุ่มฟังก์ชันใหม่หรือพันธะเคมี จึงปรับปรุงความเข้ากันได้และการกระจายตัวของผงกราฟีนในเมทริกซ์เรซิน

การดัดแปลงพันธะที่ไม่ใช่โควาเลนต์นั้นส่วนใหญ่จะรวมกลุ่มที่ดัดแปลงแล้วกับกราฟีนผ่านการเรียงซ้อนพันธะ π-π เพื่อให้เกิดการดัดแปลงกราฟีนที่มีประสิทธิภาพ ข้อดีของวิธีนี้คือช่วยปรับปรุงการกระจายตัวของกราฟีนโดยไม่เปลี่ยนโครงสร้างทางเคมีของกราฟีนหรือเพิ่มพันธะโควาเลนต์ใหม่

สำหรับเมทริกซ์เรซินเทอร์โมเซตติ้งประเภทต่างๆ จำเป็นต้องเลือกวิธีการดัดแปลงที่เหมาะสมเพื่อให้ผงกราฟีนกระจายตัวได้อย่างสม่ำเสมอในเรซินโดยไม่ส่งผลกระทบต่อประสิทธิภาพของเมทริกซ์เรซิน

ในฐานะของสารตัวเติมเสริมแรงประเภทใหม่ กราฟีนสามารถกระจายตัวได้อย่างสม่ำเสมอในเมทริกซ์เรซินเทอร์โมเซตติ้งเพื่อปรับปรุงคุณสมบัติเชิงกล ความต้านทานการสึกกร่อน คุณสมบัติทางไฟฟ้า ความต้านทานการกัดกร่อน และความต้านทานการสึกหรอของวัสดุคอมโพสิตอย่างมีนัยสำคัญ จึงขยายขอบเขตการใช้งานของวัสดุคอมโพสิตที่ใช้เรซินเทอร์โมเซตติ้งได้อย่างมาก

คุณสมบัติเชิงกล

กราฟีนสามารถปรับปรุงคุณสมบัติเชิงกลของวัสดุเรซินเทอร์โมเซตติ้งได้อย่างมาก ทำให้วัสดุคอมโพสิตมีมูลค่าการใช้งานที่สำคัญในด้านเครื่องจักรและชิ้นส่วนโครงสร้างยานยนต์

ประสิทธิภาพการป้องกันการสึกกร่อน

การเติมกราฟีนออกไซด์จะช่วยเพิ่มการนำความร้อนของวัสดุคอมโพสิตและเร่งการสกัดความร้อน ลดอัตราการสึกกร่อนเชิงเส้นของวัสดุคอมโพสิตลง 62.08% การเติมกราฟีนออกไซด์ช่วยกระตุ้นการสร้างชั้นคาร์บอนในเมทริกซ์ระหว่างกระบวนการสึกกร่อน เพิ่มระดับการสร้างกราฟีนของเมทริกซ์ และสร้างชั้นฉนวนกันความร้อนเพื่อป้องกันไม่ให้ความร้อนขยายตัวเข้าไปในวัสดุ จึงลดอัตราการสึกกร่อนเชิงเส้นของวัสดุคอมโพสิตและปรับปรุงความต้านทานการสึกกร่อนของวัสดุคอมโพสิตเรซิน

คุณสมบัติทางไฟฟ้า

กราฟีนเป็นวัสดุคาร์บอนที่มีโครงสร้างตาข่ายรังผึ้งสองมิติประกอบด้วยอะตอมคาร์บอนไฮบริด sp2 อิเล็กตรอน π โครงสร้างที่ยอดเยี่ยมให้เอฟเฟกต์คอนจูเกต ซึ่งปรับปรุงการเคลื่อนที่ของอิเล็กตรอนได้อย่างมาก ในเวลาเดียวกัน ภายใต้เงื่อนไขที่เหมาะสม แถบการนำและแถบวาเลนซ์ของกราฟีนจะสัมผัสกันที่จุดดิแรก ทำให้อิเล็กตรอนสามารถเคลื่อนที่ระหว่างแถบวาเลนซ์และแถบการนำได้โดยไม่มีพลังงานมาขัดขวาง จึงส่งเสริมให้กราฟีนมีคุณสมบัติทางไฟฟ้าที่ยอดเยี่ยม

ความต้านทานการกัดกร่อน

เรซินเทอร์โมเซตติ้งเป็นวัสดุเมทริกซ์ทั่วไปในวัสดุเคลือบและมีความต้านทานการกัดกร่อนที่ยอดเยี่ยม แต่เรซินที่บ่มแล้วจะผลิตรูพรุนขนาดเล็กหรือช่องว่างขนาดเล็ก ซึ่งทำให้ความสามารถในการป้องกันของพื้นผิวลดลง คุณสมบัติความเสถียรทางเคมีและการป้องกันของกราฟีนเองสามารถป้องกันการแทรกซึมของสารกัดกร่อนได้อย่างมีประสิทธิภาพ และป้องกันการแพร่กระจายเพิ่มเติมของสารกัดกร่อนบนพื้นผิวเมื่อไปถึงพื้นผิวโลหะ ลดระดับความเสียหายจากการกัดกร่อนต่อพื้นผิวป้องกัน ทำให้เป็นสารตัวเติมที่ต้องการสำหรับการเคลือบพื้นผิวโลหะ

การประยุกต์ใช้เรซินเทอร์โมเซตติ้งที่ดัดแปลงด้วยกราฟีน

ปัจจุบัน เรซินเทอร์โมเซตติ้งที่ดัดแปลงด้วยกราฟีนใช้เป็นหลักในสารเคลือบป้องกันการกัดกร่อนสำหรับงานหนัก พ่นบนอุปกรณ์ขนาดใหญ่ (เช่น เรือขนาดใหญ่ แท่นผิวน้ำ กังหันลม เป็นต้น) เพื่อป้องกันการกัดกร่อนและยืดอายุการใช้งาน ในอนาคต เรซินเทอร์โมเซตติ้งที่ดัดแปลงด้วยกราฟีนจะถูกนำมาใช้กันอย่างแพร่หลายมากขึ้นในอุตสาหกรรมการบินและอวกาศ ส่วนประกอบอิเล็กทรอนิกส์ และสาขาอื่นๆ