กระบวนการผลิตและดัดแปลงแคลเซียมคาร์บอเนตหนัก

แคลเซียมคาร์บอเนตหนัก หรือที่เรียกว่าแคลเซียมคาร์บอเนตบด หรือเรียกสั้นๆ ว่าแคลเซียมหนัก เกิดจากการแปรรูปแร่ธาตุคาร์บอเนตตามธรรมชาติเป็นวัตถุดิบ มีความบริสุทธิ์ทางเคมีสูง ความเฉื่อยสูง เสถียรภาพทางความร้อนที่ดี จะไม่สลายตัวต่ำกว่า 400 ℃ ความขาวสูง การดูดซึมน้ำมันต่ำ ดัชนีการหักเหของแสงต่ำ นุ่ม แห้ง ปราศจากน้ำคริสตัล ความแข็งต่ำ ค่าการขัดถูต่ำ ปลอดสารพิษ ,รสจืด,ไม่มีกลิ่น,กระจายตัวได้ดีและข้อดีอื่นๆ

ในฐานะที่เป็นสารตัวเติมอนินทรีย์ที่ใช้งานได้ แคลเซียมคาร์บอเนตส่วนใหญ่จะใช้ในการผลิตกระดาษ พลาสติก สีและสารเคลือบ ยาง และอุตสาหกรรมอื่นๆ จากมุมมองทั่วโลก แคลเซียมคาร์บอเนตสำหรับการผลิตกระดาษคิดเป็น 60% ของโครงสร้างการบริโภค

ในฐานะที่เป็นสารตัวเติมที่ใช้งานได้ แคลเซียมคาร์บอเนตหนัก จำนวนตาข่าย ความขาว และปริมาณแคลเซียมคาร์บอเนตเป็นตัวกำหนดลักษณะการใช้งาน 325 ตาข่าย, ความขาว 95%, ปริมาณแคลเซียมคาร์บอเนต 98% สามารถใช้ทำกระดาษได้ 325 ตาข่าย, ความขาว 95%, ปริมาณแคลเซียมคาร์บอเนต 98.5% สามารถใช้สำหรับหินอ่อนเทียม 325 ตาข่าย, ความขาว 90%, ปริมาณแคลเซียมคาร์บอเนต 98% สามารถใช้สำหรับการก่อสร้าง; 400 ตาข่าย, ความขาว 93%, 96% แคลเซียมคาร์บอเนตเนื้อหาสามารถใช้สำหรับยาง; 400 ตาข่าย, ความขาว 95%, ปริมาณแคลเซียมคาร์บอเนต 99% สามารถใช้กับพลาสติกได้ 400 ตาข่าย, ความขาว 95%, ปริมาณแคลเซียมคาร์บอนิก 98.5% สามารถใช้สำหรับกระเบื้องปูพื้น

ด้วยการพัฒนาอุปกรณ์การบดและคัดเกรด การผลิตและความต้องการผงแคลเซียมชนิดละเอียดพิเศษที่มีความเข้มข้นสูงจึงเพิ่มขึ้นอย่างมาก ในหมู่พวกเขาการใช้ผงแคลเซียมหนัก 2500-6500 ตาข่ายในการผลิตกระดาษระดับไฮเอนด์ก็เพิ่มขึ้นเช่นกัน

การผลิตแคลเซียมคาร์บอเนตหนัก

วัตถุดิบได้แก่ แร่ธาตุคาร์บอเนต เช่น เปลือกหอย แคลไซต์ หินอ่อน หินปูน ชอล์ก และโดโลไมต์

วิธีการแปรรูปแคลเซียมแบบหนักทั่วไป ได้แก่ วิธีการผสมระหว่างกระบวนการแบบแห้ง เปียก และแบบเปียกแบบแห้ง การแปรรูปแบบแห้งเอื้อต่อการบรรลุระดับอุตสาหกรรมและการปรับแต่งผลิตภัณฑ์ในระดับหนึ่ง การแปรรูปแบบเปียกเอื้อต่อการบรรลุระดับที่สูงขึ้นของการปรับแต่งผลิตภัณฑ์และการผลิตที่ใช้งานได้จริง การผสมผสานระหว่างกระบวนการแบบแห้งและแบบเปียกจะเอื้อต่อการผลิตกระบวนการแบบแห้งในผลิตภัณฑ์ระดับไฮเอนด์ที่ไม่เพียงพอ

จากมุมมองเชิงปฏิบัติ ผลิตภัณฑ์ที่มี D97=2500 เมชหรือน้อยกว่านั้นโดยทั่วไปแล้วจะผลิตโดยวิธีแห้ง ผลิตภัณฑ์ที่มี D97=2500~6500 mesh (หรือเนื้อหาที่สูงกว่า2μm) มักจะผลิตโดยวิธีเปียก

- กระบวนการแห้ง

อุปกรณ์หลักของกระบวนการแบบแห้งคือโรงสี Raymond, โรงสีลูก, โรงสีเจ็ท, โรงสีลูกกลิ้งวงแหวน, โรงสีสั่นสะเทือน, โรงสีแนวตั้ง และโรงสีกระแทกทางกลความเร็วสูง

ในปัจจุบัน การแปรรูปแบบแห้งของวิสาหกิจขนาดใหญ่ในโลกส่วนใหญ่ใช้อุปกรณ์และเทคโนโลยีการแปรรูปในแนวตั้งเป็นส่วนใหญ่ ประโยชน์ขนาดใหญ่และละเอียดของการผลิตผงแห้งในแนวตั้งนั้นชัดเจนที่สุด ได้กลายเป็นหนึ่งในแนวทางการวิจัยหลักในเทคโนโลยีการแปรรูปผงแคลเซียมหนักในช่วงไม่กี่ปีที่ผ่านมา

- กระบวนการเปียก

วิธีแบบเปียกใช้ในการประมวลผลผงแคลเซียมหนักที่ผ่านการกลั่นและใช้งานได้ จำนวนตาข่ายจะสูงกว่า 3000 และอุปกรณ์ส่วนใหญ่ใช้โรงสีกวน การเพิ่มสารช่วยในการบดในโรงสีสื่อละเอียดสามารถเตรียมผงละเอียดระดับไมครอนหรือแม้แต่ระดับนาโนได้

การเจียรแบบเปียกส่วนใหญ่สร้างผลิตภัณฑ์ที่มีขนาดสูงกว่า 3000 เมช และการเจียรแบบแห้งส่วนใหญ่จะผลิตผลิตภัณฑ์ที่มีขนาดต่ำกว่า 2,500 เมช การกระจายขนาดอนุภาคของแคลเซียมหนักที่เกิดจากวิธีเปียกนั้นแคบ ซึ่งเป็นรูปแบบเดียวหรือสองมิติ การกระจายขนาดอนุภาคของแคลเซียมหนักที่ผลิตโดยวิธีแห้งนั้นกว้าง และการกระจายเป็นแบบสองมิติหรือหลายรูปแบบ

อนุภาคของผลิตภัณฑ์การเจียรแบบเปียกโดยทั่วไปจะเป็นทรงกลมหรือกึ่งทรงกลม ผลิตภัณฑ์แห้งส่วนใหญ่จะไม่ทราบแน่ชัดและมีขอบและมุมที่ชัดเจน

- การผสมผสานระหว่างกระบวนการแห้งและเปียก

กระบวนการรวมแบบแห้งและเปียกของโรงสีแนวตั้ง + การจำแนกประเภทรอง + การจำแนกระดับตติยภูมิและการเจียรเปียกแบบหลายขั้นตอน สามารถใช้ในการผลิตผลิตภัณฑ์ตาข่าย 325 ~ 800 เพื่อตอบสนองความต้องการพื้นฐานของตลาด และใช้อุปกรณ์ super-subdivision สำหรับรองและตติยภูมิ การผลิตผงละเอียดระดับกลางและระดับสูงที่มีตาข่าย 800 ถึง 2500 ตาข่าย ตอบสนองความต้องการของตลาดระดับกลางและระดับไฮเอนด์ ผลิตภัณฑ์ที่ต่ำกว่าใช้การเจียรแบบเปียกและการเจียรละเอียดและการพัฒนาฟังก์ชันอื่นๆ และผลิตผงทำงานละเอียดพิเศษขนาด 2500~6500 ตาข่าย เพื่อตอบสนองความต้องการของตลาดระดับไฮเอนด์

กระบวนการรวมแบบแห้งและเปียกของโรงสีแนวตั้ง + การจำแนกประเภทรอง + การจำแนกระดับตติยภูมิรวมกับการเจียรแบบเปียกหลายขั้นตอน ไม่เพียงแต่ตระหนักถึงอุตสาหกรรมขนาดใหญ่ของแคลเซียมหนัก ผลิตภัณฑ์ที่ผ่านการกลั่นและใช้งานได้จริง แต่ยังช่วยปรับปรุงโครงสร้างผลิตภัณฑ์ซึ่งเป็นอนาคต ของกรดคาร์บอนิกหนัก กระบวนการสาธิตแบบบูรณาการสำหรับการพัฒนาเชิงลึกของการเปลี่ยนแปลงและการยกระดับอุตสาหกรรมแคลเซียม

การดัดแปลงแคลเซียมคาร์บอเนตหนัก

แร่ธาตุของแคลเซียมคาร์บอเนตหนักจะแยกออกจากกันระหว่างกระบวนการบด และอนุภาคที่ไม่อิ่มตัว Ca2+ และ CO32- จะถูกเปิดเผย อนุภาคที่ไม่อิ่มตัวจะชุ่มชื้นด้วยน้ำผิวดิน ทำให้พื้นผิวของอนุภาคแคลเซียมคาร์บอเนตหนักมีลักษณะชอบน้ำและไม่ชอบน้ำ จุดแอคทีฟบนพื้นผิวของแคลเซียมคาร์บอเนตหนักสามารถใช้สำหรับการดัดแปลงทางกายภาพและทางเคมีเพื่อเปลี่ยนคุณสมบัติที่ชอบน้ำและไม่ชอบน้ำ

วิธีการดัดแปลงรวมถึง: การดัดแปลงการเคลือบทางกายภาพ, การปรับเปลี่ยนการสะสมพื้นผิว, การดัดแปลงทางเคมีพื้นผิว (การดัดแปลงตัวแทนการมีเพศสัมพันธ์, การดัดแปลงตัวแทนการมีเพศสัมพันธ์คอมโพสิต, การดัดแปลงการเคลือบโพลีเมอร์, การดัดแปลงอินทรียวัตถุ), การดัดแปลงทางกลเคมี การปรับเปลี่ยนพื้นผิวพลังงานสูง (การฉายรังสี, พลาสม่า, อัลตราโซนิก)

ปรับผลกระทบของการปรับเปลี่ยนพื้นผิวให้เหมาะสม ขนาดของแคลเซียมคาร์บอเนตหนักที่ดัดแปลงเป็นขนาดนาโน สีเขียว และเป็นมิตรกับสิ่งแวดล้อม และการเปลี่ยนการดัดแปลงแคลเซียมคาร์บอเนตเป็นชนิดพิเศษ ชนิดใช้งาน และประเภทที่มีมูลค่าเพิ่มสูงเป็นแนวโน้มการพัฒนาของแคลเซียมหนัก การปรับเปลี่ยนพื้นผิว

ที่มาของบทความ: China Powder Network

เทคโนโลยีการผลิตและการประยุกต์ใช้ซิลิคอนไมโครพาวเดอร์

ผงซิลิกอนทำจากควอตซ์ธรรมชาติ (SiO2) หรือควอตซ์หลอมรวม (SiO2 ที่ไม่มีรูปร่างหลังจากการหลอมเหลวที่อุณหภูมิสูงและเย็นลงของควอตซ์ธรรมชาติ) ซึ่งถูกบดอัด บดเป็นก้อน (หรือสั่นสะเทือน โรงสีเจ็ท) การลอยตัว การทำให้บริสุทธิ์ด้วยการดอง น้ำที่มีความบริสุทธิ์สูง ทรีทเม้นท์ เป็นต้น ไมโครพาวเดอร์ที่ผ่านกรรมวิธีทางเทคโนโลยีนี้

ผงซิลิกอนเป็นผงสีเทาหรือสีขาวนวล ปลอดสารพิษ ไม่มีกลิ่น ไม่ก่อให้เกิดมลพิษ ทนต่ออุณหภูมิ การกัดกร่อนของกรดและด่าง การนำความร้อนต่ำ ฉนวนสูง ความแข็งสูง บวมต่ำ และคุณสมบัติทางเคมีที่เสถียร ตามกระบวนการผลิต มันสามารถแบ่งออกเป็นผงผลึกซิลิกอน ผงซิลิกอนผสม ผงซิลิกอนคริสโตบาไลต์ และผงซิลิกอนที่ใช้งาน ตามระดับ มันสามารถแบ่งออกเป็นผงซิลิกอนธรรมดา ผงซิลิกอนเกรดไฟฟ้า ผงซิลิกอนเกรดอิเล็กทรอนิกส์ ผงซิลิกอนผสม ผงซิลิกอน ultrafine และผงซิลิกอน "ทรงกลม" ตามวัตถุประสงค์ มันสามารถแบ่งออกเป็นผงซิลิกอนสำหรับสีและเคลือบ ผงซิลิกอนสำหรับพื้นอีพ็อกซี่ ผงซิลิกอนสำหรับยาง ผงซิลิกอนสำหรับเคลือบหลุมร่องฟัน ผงซิลิกอนสำหรับวัสดุบรรจุภัณฑ์พลาสติกอิเล็กทรอนิกส์และไฟฟ้า และผงซิลิกอนสำหรับเซรามิกความแม่นยำ

กระบวนการผลิตผงซิลิกอน

- การทำให้บริสุทธิ์และการทำให้บริสุทธิ์ของวัตถุดิบผงซิลิกอน

การทำให้แร่แปรสภาพและการทำให้บริสุทธิ์โดยทั่วไปเกี่ยวข้องกับการบด การร่อน และการบดวัตถุดิบที่เป็นซิลิกอนที่มีปริมาณสิ่งเจือปนสูงเพื่อแยกซิลิกาและสิ่งสกปรกออกให้หมด ในการผลิตจริง การทำให้บริสุทธิ์จะดำเนินการตามคุณภาพที่ต้องการ ไม่ว่าจะผ่านการลอยตัว การแยกแม่เหล็กเพื่อขจัดสิ่งสกปรก หรือผ่านการล้างน้ำและคัดเกรดเพื่อขจัดสิ่งสกปรก หรือการดองเพื่อขจัดสิ่งสกปรก และหลังจากการทำให้แห้ง จะใช้เป็นวัตถุดิบสำหรับไมโครพาวเดอร์ซิลิคอน

- กระบวนการผลิตผงซิลิกอน

1.กระบวนการผลิตผงซิลิกอนเชิงมุม

micropowder ซิลิคอนเชิงมุมเป็น micropowder ซิลิกอนเชิงมุมที่ไม่สม่ำเสมอที่ได้จากการบดวัตถุดิบของ micropowder ซิลิกอน อุปกรณ์การผลิตหลักของผงซิลิกอนเชิงมุม ได้แก่ โรงสีลูก ลักษณนามผง โรงสีสั่นสะเทือน และเครื่องอบผ้า

2. กระบวนการผลิตผงซิลิกอนทรงกลม

ผงซิลิกอนทรงกลมเป็นอนุภาคทรงกลมที่มีความแข็งแรงสูง ความแข็งสูงและอารมณ์ ซึ่งทำจากแร่ควอทซ์ดิบคุณภาพสูงและผ่านกรรมวิธีพิเศษเฉพาะ กระบวนการผลิตผงไมโครซิลิกอนทรงกลมในต่างประเทศ ได้แก่ วิธีการฉีดพ่นด้วยอุณหภูมิสูง วิธีเปลวไฟแก๊ส วิธีไฮโดรไลซิสของซิลิคอนเตตรอกไซด์ ฯลฯ และการควบคุมเอทิลออร์โธซิลิเกตในสถานะของเหลว อุปกรณ์การผลิตหลักประกอบด้วยระบบลำเลียงเชิงปริมาณผง อุปกรณ์ควบคุมและผสมปริมาณก๊าซ ปืนพ่นไฟอุณหภูมิสูงเชื้อเพลิงก๊าซ และอุปกรณ์นำความเย็นกลับมาใช้ใหม่

3. วิธีการกู้คืนของกระบวนการกู้คืน micropowder ซิลิคอน

การกำจัดฝุ่นของถุงพัลส์เจ็ท การกำจัดฝุ่นถุงใหญ่ที่ป้องกันกาว และการกำจัดฝุ่นด้วยไฟฟ้า

การใช้ผงซิลิกอน

- ขอบเขตการใช้งานของผลิตภัณฑ์ผงซิลิกอนทั่วไป

เซรามิกส์, ฟลักซ์โลหะ, การหล่อและการรักษาพื้นผิวโลหะ, บรรจุภัณฑ์ชิ้นส่วนอิเล็กทรอนิกส์, ยาง, สีคุณภาพสูง, สารเคลือบป้องกันการกัดกร่อน, การเคลือบแท่งเชื่อม, ปูนสำหรับงานก่อสร้างและมวลรวมคอนกรีตที่มีความแข็งแรงสูง, วัสดุทนไฟคุณภาพสูง, เซลล์แสงอาทิตย์, เสาอากาศสะท้อนแสงทหาร ฟัน ใช้วัสดุ รักษาสิ่งแวดล้อม และบ่อน้ำมันเพื่อเพิ่มแรงดัน

![]()

- ขอบเขตการใช้งานของผลิตภัณฑ์ผงซิลิกาผสม

ผงซิลิกอนผสมมีลักษณะของความบริสุทธิ์สูง คุณสมบัติทางไฟฟ้าที่ดีเยี่ยม มีความแข็งสูง ทนต่อการสึกหรอ คุณสมบัติทางเคมีที่เสถียร และความขาวที่ดี มักใช้ในวัสดุบรรจุภัณฑ์พลาสติกสำหรับวงจรรวมขนาดใหญ่พิเศษ อีพอกซีคาสเทเบิล วัสดุสำหรับปลูก และด้านเคมีอื่นๆ

![]()

- ขอบเขตการใช้งานของผลิตภัณฑ์ผงซิลิกาทรงกลม

การดูดซับน้ำมันต่ำ ค่าความหนืดผสมและค่าสัมประสิทธิ์การเสียดสี ง่ายต่อการกระจายตัว การผสมที่สม่ำเสมอ สามารถเพิ่มการไหลของวัสดุได้อย่างมาก มักใช้ในวัสดุบรรจุภัณฑ์พลาสติก VLSI, VLSI, สารเคมีที่ดี, ซีดีแบบเขียนซ้ำได้และพื้นที่ขนาดใหญ่ พื้นผิวอิเล็กทรอนิกส์ เซรามิกพิเศษ และพิเศษ ยาง การบิน วิศวกรรมการบินและอวกาศ ฯลฯ

![]()

ด้วยการพัฒนาของอุตสาหกรรมไฮเทค ผงไมโครซิลิกอนมีการใช้กันอย่างแพร่หลายและใช้มากขึ้นเรื่อย ๆ ซึ่งมีความต้องการและศักยภาพของตลาดที่ดี การพัฒนาอย่างรวดเร็วของอุตสาหกรรมไมโครอิเล็กทรอนิกส์ได้นำเสนอความต้องการที่สูงขึ้นและสูงขึ้นสำหรับไมโครพาวเดอร์ซิลิคอน ไมโครพาวเดอร์ซิลิคอนไม่เพียงแต่ต้องมีองค์ประกอบที่มีความละเอียดมาก มีความบริสุทธิ์สูง และมีกัมมันตภาพรังสีต่ำเท่านั้น แต่ยังต้องทำให้รูปร่างของอนุภาคมีลักษณะเป็นทรงกลมอีกด้วย สำหรับความต้องการของตลาดขนาดใหญ่ในอนาคต จำเป็นต้องปรับปรุงคุณภาพของวัตถุดิบซิลิกอน ปรับปรุงระดับทางเทคนิคของการผลิตผงซิลิกอน และเสริมสร้างการทดสอบและควบคุมกระบวนการผลิต เพื่อปรับปรุงคุณภาพของผงซิลิกอน สินค้า.

ที่มาของบทความ: China Powder Network

กระบวนการและอุปกรณ์บดกราไฟท์เกล็ด

ในบรรดาผลิตภัณฑ์กราไฟท์ กราไฟท์เกล็ดเป็นผลิตภัณฑ์ที่ใช้กันอย่างแพร่หลายและเป็นที่ต้องการมากที่สุด และค่าของกราไฟท์นั้นแปรผันตามขนาดและเกรดของเกล็ด อย่างไรก็ตาม การบดกราไฟท์แบบเกล็ดและกระบวนการลอยตัวโดยทั่วไปจะสร้างความเสียหายให้กับเกล็ดกราไฟท์อย่างมาก ดังนั้นสำหรับแร่กราไฟต์เกล็ดที่มีขนาดอนุภาคต่างกัน การเลือกกระบวนการลับคมและอุปกรณ์อย่างสมเหตุสมผลจึงมีความสำคัญอย่างยิ่ง

กราไฟต์ผลึกหรือที่เรียกว่ากราไฟท์เกล็ด มีคุณสมบัติทางกายภาพและทางเคมีที่ยอดเยี่ยมหลายอย่าง เช่น การนำไฟฟ้า การนำความร้อน ทนต่ออุณหภูมิสูง ความเป็นพลาสติก ความหล่อลื่น และความเฉื่อยของสารเคมี มีการใช้กันอย่างแพร่หลายในด้านโลหะวิทยา เครื่องจักร ไฟฟ้า อุตสาหกรรมเบา อุตสาหกรรมเคมี สิ่งทอ และการป้องกันประเทศ เป็นหนึ่งในวัสดุที่ไม่ใช่โลหะที่จำเป็นสำหรับการพัฒนาเทคโนโลยีชั้นสูงระดับโลก

เกล็ดขนาดใหญ่มักหมายถึงเกล็ดกราไฟท์ที่มี +50 เมช +80 เมช และ +100 เมช และกราไฟท์เกล็ดที่ต่ำกว่าขนาดอนุภาคเหล่านี้เรียกว่ากราไฟท์เกล็ดละเอียด

ขนาดของสเกลและปริมาณคาร์บอนคงที่เป็นตัวชี้วัดอ้างอิงที่สำคัญที่สุดในการตัดสินมูลค่าของเกล็ดกราไฟท์ และวิธีการแยกตัวและระดับเป็นปัจจัยที่สำคัญที่สุดที่กำหนดผลผลิตของเครื่องชั่งขนาดใหญ่และปริมาณคาร์บอนคงที่ในผลิตภัณฑ์ที่มีความเข้มข้น . ดังนั้น สำหรับการเพิ่มประสิทธิภาพของกระบวนการทำให้เป็นแร่แกรไฟต์เกล็ด เราต้องเริ่มจากกระบวนการเจียรก่อน

ในช่วงไม่กี่ปีมานี้ เทคโนโลยีการเจียรได้รับการพัฒนาอย่างก้าวกระโดด และมีกระบวนการทางเทคโนโลยีใหม่ๆ เกิดขึ้น เช่น การเจียระไนแบบไล่ระดับและการลอยตัว เทคโนโลยีการลอยอย่างรวดเร็ว การเจียรระยะและการแยกระยะ การแยกล่วงหน้า การลอยตัวแบบไม่มีตัวสะสม และการตกตะกอนด้วยแรงเฉือน . กระบวนการลอยตัว กระบวนการเสริมกำลังด้วยคลื่นเสียงความถี่สูง

อุปกรณ์ลับคมกราไฟท์

การวิจัยพบว่ากระบวนการคัดแยกและอุปกรณ์คัดแยกจะไม่ทำลายโครงสร้างเกล็ดกราไฟท์ทางกายภาพ มีเพียงกราไฟท์เกล็ดขนาดใหญ่เท่านั้นที่จะได้รับความเสียหายและสูญหายระหว่างกระบวนการลับคมอีกครั้ง ดังนั้น เทคโนโลยีที่สำคัญที่สุดสำหรับการทำให้เสียกราไฟต์คือการเลือกอุปกรณ์ลับคมที่เหมาะสม

ส่วนที่สำคัญที่สุดและเป็นแกนหลักของการปกป้องเกล็ดกราไฟท์คือการเลือกอุปกรณ์ลับคม

- โรงงานลูกบอล

โรงสีบอลเป็นอุปกรณ์การเจียรที่มีการใช้งานที่หลากหลาย มีประวัติอันยาวนาน ใช้งานง่าย และต้นทุนการผลิตต่ำในโรงงานแปรสภาพ โรงสีลูกแบบขัดแตะและโรงสีลูกแบบล้นใช้กันอย่างแพร่หลาย

ในกระบวนการลับคมแกรไฟต์ โรงสีบอลส่วนใหญ่จะใช้สำหรับการเจียรแบบขั้นตอนเดียวหรือการลับคมแบบสองขั้นตอน กำลังไฟที่ติดตั้งโดยทั่วไปคือ 80 ~ 120kW อัตราการบรรจุปานกลางคือ 30% ~ 40% และความสามารถในการประมวลผลเดียวคือ 10 ~ 40t / h เป็นต้น

- โรงสีผสม

ความแตกต่างที่ใหญ่ที่สุดระหว่างโรงสีกวนและโรงสีลูกคืออดีตมีอุปกรณ์กวนอยู่ภายใน โรงสีกวนจะขับเคลื่อนสื่อการเจียรให้หมุนและหมุนไปตามการหมุนของอุปกรณ์กวน แล้วสร้างผลกระทบต่อแรงเฉือน แรงกระแทก และแรงเสียดทานเพื่อให้บรรลุวัตถุประสงค์ของการบดละเอียดของวัสดุ

รูปแบบเครื่องกวนทั่วไปของโรงสีกวน ได้แก่ เกลียว จาน แกน และใบพัด ในกระบวนการลับคมกราไฟท์ มีใบพัดและแกนสองประเภท ซึ่งใช้กันอย่างแพร่หลายมากกว่าหรือมีแนวโน้มในวงกว้าง เป็นประเภทใบพัดสองชั้นและใบพัดหลายชั้น ซึ่งใช้ในกระบวนการลับคมกราไฟท์ในหลายพื้นที่ในประเทศจีน

- โรงผสมร็อด

เครื่องกวนแบบแท่งเป็นเครื่องกวนแนวตั้งแบบฟลูอิไดซ์ ซึ่งใช้พลังงานจลน์แบบหมุนของแท่งกวนเพื่อสร้างการเคลื่อนที่ที่มีพลังงานสูงของส่วนผสมของตัวกลางและสารละลายในห้องบด ทำให้เกิดแรงเฉือน แรงเสียดทาน และรูปแบบแรงบีบ สภาพแวดล้อมการเจียรที่เหมาะสำหรับการเจียรละเอียด การลับคม และการขัด

กำลังไฟที่ติดตั้งของโรงสีกวนแบบแท่งโดยทั่วไปคือ 18.5 ~ 1100kW แต่ข้อกำหนดการใช้งานในกระบวนการลับคมกราไฟท์โดยทั่วไปมีขนาดเล็ก โดยทั่วไป 18.5 ~ 185 กิโลวัตต์ สื่อการเจียรเป็นลูกเซรามิก และความสามารถในการประมวลผลของอุปกรณ์เดียว โดยทั่วไปคือ 1.5 ~ 15 ตันต่อชั่วโมง

- เครื่องบดแผ่นดิสก์

เริ่มต้นจากการวิจัยเกี่ยวกับลักษณะการเจียรของกราไฟท์แบบเกล็ด อุปกรณ์ลับคมคือเครื่องบดดิสก์ หลังจากที่สะเก็ดกราไฟท์ถูกบดภายใต้การกระทำของแรงผลักหมุนของจานเจียร เกล็ดจะแยกออกจากกันภายใต้การกระทำของแรงเจียรตามชั้นคริสตัล

ข้อบกพร่อง เช่น การสึกหรออย่างรวดเร็ว ปริมาณงานในการบำรุงรักษาจำนวนมาก ข้อกำหนดที่เข้มงวดเกี่ยวกับความเข้มข้นของเยื่อแร่และความสามารถในการประมวลผลขนาดเล็ก ส่งผลให้มีการใช้งานน้อยลงในอุตสาหกรรมกราไฟท์

- โรงสีทราย

วัสดุบดและเยื่อกราไฟต์จะเคลื่อนที่ทั้งในแนวแกนและแนวรัศมีในโรงสีทราย เนื่องจากความเร็วที่แตกต่างกัน พวกมันจึงทำการเสียดสีแบบหมุนซึ่งกันและกันเพื่อสร้างแรงลอก ซึ่งแยกกราไฟต์ออกจากปากแม่น้ำที่ติดอยู่ และด้วยเหตุนี้จึงแยกกราไฟต์ออกจากปากแม่น้ำ ความแตกแยกของร่างกาย

ผลการป้องกันของเกล็ดกราไฟท์อยู่ในระดับปานกลาง นอกจากนี้อุปกรณ์ยังมีข้อบกพร่องบางประการ ตัวอย่างเช่น เนื่องจากความเร็วในการกวนสูงระหว่างการทำงาน อายุการใช้งานของกระบอกสูบอุปกรณ์จึงสั้น และความถี่ในการเปลี่ยนในการผลิตสูง ซึ่งส่งผลกระทบโดยตรงต่อประสิทธิภาพการผลิต

- โรงสีสั่นสะเทือน

เครื่องสั่นสะเทือนเป็นอุปกรณ์บดที่มีประสิทธิภาพสูง ตราบใดที่มีการควบคุมแอมพลิจูดเป็นอย่างดี การใช้มันเป็นอุปกรณ์ลับคมสำหรับกราไฟต์จะเป็นประโยชน์ต่อการปกป้องเม็ดยาดาลิน

เครื่องบดแบบสั่นสะเทือนเป็นอุปกรณ์บดแบบแห้ง และกราไฟต์จะอยู่ในรูปของสารละลายหลังจากการลอยตัว และจะต้องทำให้แห้งก่อนที่จะบดบดแบบสั่น ดังนั้นจึงเป็นเรื่องยากที่จะรับรู้ในการผลิตกราไฟท์ และโรงสีสั่นสะเทือนมีสัญญาณรบกวนสูงและต้องการโครงสร้างพื้นฐานที่สูง

ในการเลือกวัสดุสำหรับการเจียร การใช้แท่ง เสา และแท่งทรงกระบอกเพื่อป้องกันเครื่องชั่งขนาดใหญ่นั้นดีกว่าตัวกลางแบบลูก ในการเลือกโรงสี การใช้โรงสีดิสก์ โรงทราย โรงสั่นสะเทือน โรงผสมแนวตั้ง โรงสีแท่ง และอุปกรณ์ลับคมอื่น ๆ ที่มีเอฟเฟกต์การเจียรและปอกมีผลชัดเจนต่อการป้องกันเครื่องชั่งขนาดใหญ่

เนื่องจากความสามารถในการประมวลผลขนาดใหญ่ของการเจียรขั้นแรกและขั้นที่สอง จึงสามารถเลือกโรงสีบอลเป็นอุปกรณ์การบดได้ แต่ต้องสังเกตว่าโรงสีลูกจะทำลายกราไฟท์เกล็ดขนาดใหญ่และประสิทธิภาพการเจียรต่ำ ดังนั้น หากต้นทุนทางเศรษฐกิจเอื้ออำนวย ให้พิจารณาใช้โรงสีกวนขนาดใหญ่แบบแท่งเพื่อเปลี่ยนโรงสีลูกสำหรับการเจียรละเอียดหนึ่งหรือสองขั้นตอน

สำหรับการลับคมหลังจากขั้นตอนที่สอง เนื่องจากความสามารถในการประมวลผลปานกลาง สามารถเลือกเครื่องเจียรแบบใบพัดและแบบแท่งเป็นอุปกรณ์ลับคมได้ อุปกรณ์ประเภทนี้มีข้อดีคือ ใช้พลังงานต่ำ ประสิทธิภาพสูง ใช้วัสดุเจียรน้อย ใช้งานได้ดี กำลังการผลิตที่แข็งแกร่งขึ้น การทำงานที่ปลอดภัยยิ่งขึ้น และใช้งานการควบคุมแบบธรรมดาและปรับให้เหมาะสมได้ง่าย โดยเฉพาะโรงสีกวนแบบแท่ง ซึ่งก็คือ เหมาะสำหรับขนาดใหญ่ ป้องกันเกล็ดกราไฟท์มีประสิทธิภาพมากขึ้น

ที่มาของบทความ: China Powder Network

การใช้ผงอนินทรีย์ในพลาสติก

พลาสติกมีอยู่ทุกหนทุกแห่งในชีวิต และผงมีอยู่ทุกหนทุกแห่งในพลาสติก

วัสดุผงสำหรับพลาสติก ได้แก่ ผงอนินทรีย์และผงที่มีคาร์บอน

ผงอนินทรีย์แบ่งออกเป็นกากของเสียอุตสาหกรรมและผงที่ไม่ใช่แร่ธาตุ ขยะอุตสาหกรรม ได้แก่ โคลนสีแดง โคลนสีขาว เถ้าลอย (ลูกปัดแก้ว) เป็นต้น ผงที่ไม่ใช่แร่ธาตุแบ่งออกเป็นแคลเซียมหนัก, แป้งโรยตัว, ดินขาว, วอลลาสโทไนท์, ผงไมกา, ผงบรูไซต์ซึ่งถูกบดและจำแนก , ผงแบไรท์, ฯลฯ , แคลเซียมเบา (รวมถึงนาโนแคลเซียมคาร์บอเนต), อะลูมิเนียมไฮดรอกไซด์, แมกนีเซียมไฮดรอกไซด์, แบเรียมซัลเฟตตกตะกอน ฯลฯ ที่เกิดจากปฏิกิริยาเคมี

ผงที่ประกอบด้วยคาร์บอนแบ่งออกเป็นผงคาร์บอนและคาร์บอนออกไซด์ คาร์บอนรวมถึงคาร์บอนแบล็ค กราไฟต์ ฯลฯ ผงคาร์บอนออกไซด์ ได้แก่ ผงไม้ ผงฟาง ผงสรุป แป้ง ฯลฯ

บทบาทของผงอนินทรีย์แบบดั้งเดิมในพลาสติก

- ผลการดัดแปลงของแคลเซียมคาร์บอเนตต่อพลาสติก

คุณสมบัติทางกล: ปรับปรุงความแข็งแกร่งและความแข็งของผลิตภัณฑ์พลาสติก ปรับปรุงความต้านทานแรงดึงและแรงดัด และเพิ่มโมดูลัสความยืดหยุ่นอย่างมาก คุณสมบัติทางความร้อน: ค่าสัมประสิทธิ์การขยายตัวทางความร้อนและการหดตัวลดลงในทุกด้าน และการบิดเบี้ยวและความโค้งของผลิตภัณฑ์จะเล็กลง อุณหภูมิการเปลี่ยนรูปจะเพิ่มขึ้นตามการเพิ่มขึ้นของสารตัวเติมและการแผ่รังสี: สารตัวเติมมีความสามารถในการดูดซับรังสีซึ่งสามารถป้องกันการเสื่อมสภาพของผลิตภัณฑ์พลาสติกได้

- ผลการดัดแปลงของวอลลาสโทไนท์ต่อพลาสติก

มีฉนวนที่ดี ทนต่อการสึกหรอ และดัชนีการหักเหของแสงสูง สามารถปรับปรุงแรงกระแทก เพิ่มความลื่นไหล และปรับปรุงความต้านทานแรงดึงและการหดตัวของแม่พิมพ์ สามารถลดการดูดซึมน้ำของวัสดุได้อย่างมาก

- ผลการดัดแปลงของแป้งทัลคัมต่อพลาสติก

มันสามารถปรับปรุงความต้านทานแรงดึง ประสิทธิภาพการกระแทก ความต้านทานการคืบ ทนความร้อน ความต้านทานการฉีกขาดของผลิตภัณฑ์พลาสติก ปรับปรุงลักษณะพื้นผิวของผลิตภัณฑ์ ลดการหดตัวของผลิตภัณฑ์ ปรับปรุงผลกระทบอุปสรรค ลดการซึมผ่านของอากาศ และเพิ่ม ความแข็งแรงของผลิตภัณฑ์พลาสติก และความกรอบ

นอกจากสารตัวเติมผงอนินทรีย์ข้างต้นแล้ว เหล็กซัลเฟตยังสามารถปรับปรุงความทนทานต่อสารเคมี ทนความร้อน และลักษณะของผลิตภัณฑ์พลาสติกได้อีกด้วย ผงไมกาสามารถลดการหดตัว การบิดงอ ความโค้งและความถ่วงจำเพาะของผลิตภัณฑ์ และปรับปรุงผลิตภัณฑ์ คุณสมบัติทางกลของผลิตภัณฑ์เพิ่มความเงางามของพื้นผิวและทนต่อสภาพอากาศของผลิตภัณฑ์

การเปรียบเทียบประสิทธิภาพการใช้งานของผงอนินทรีย์ชนิดต่างๆ ในพลาสติก

การเปรียบเทียบประสิทธิภาพของวัสดุต่าง ๆ ที่บรรจุในไนลอน 66

| ประสิทธิภาพ | ไม่เติม | Wollastonite | ไมกา | แป้ง | แคลเซียมคาร์บอเนต | ลูกปัดแก้ว | อะลูมิเนียมไฮดรอกไซด์ |

| ความหนาแน่น (g/cm3) | 1.14 | 1.51 | 1.50 | 1.49 | 1.48 | 1.46 | 1.45 |

| แรงดึง (Mpa) | 83 | 74 | 107 | 63 | 74 | 69 | 65 |

| การยืดตัวที่จุดขาด(%) | 6.0 | 3.0 | 2.7 | 2.0 | 2.9 | 3.2 | 2.8 |

| โมดูลัสดัดงอ (Gpa) | 2.8 | 5.5 | 10.7 | 6.5 | 4.6 | 4.3 | 4.5 |

| ระงับแรงกระแทก (J-M-1) | 30 | 58 | 33 | 58 | 27 | 39 | 49 |

| อุณหภูมิบิดเบือนความร้อน (℃) | 170 | 430 | 460 | 445 | 390 | 410 | 395 |

| การหดตัว (%) | 1.8 | 0.9 | 0.3 | 0.8 | 1.2 | 1.1 | 0.8 |

การเปรียบเทียบคุณสมบัติของพอลิโพรพิลีนที่บรรจุด้วยวัสดุต่างๆ

| ธรรมชาติ | PP ที่ยังไม่ได้กรอก | PP+40% แป้ง (สินค้าโภคภัณฑ์) | PP+40%CaCO3 (สินค้าโภคภัณฑ์) | ใยแก้ว PP+30% (สินค้าโภคภัณฑ์) | PP+40% ไมกาที่ไม่ผ่านการบำบัด | PP+40% ไมกาที่ผ่านการบำบัดแล้ว |

| แรงดึง (Mpa) | 4930 | 4270 | 2770 | 6340 | 4050 | 6190 |

| แรงดัด (Mpa) | 4450 | 6420 | 4720 | 10060 | 6450 | 9320 |

| โมดูลัสดัดงอ (Gpa) | 1.93 | 6.76 | 4.21 | 9.33 | 9.34 | 10.4 |

| แรงกระแทกแบบมีรอยบาก (J-M-1) | 45 | 45 | 75 | 79 | 70 | 65 |

| อุณหภูมิบิดเบือนความร้อน (℃) | 136 | 162 | 183 | 257 | 190 | 226 |

| ความแข็ง (เครื่องทดสอบความแข็ง D) | 68 | 72 | 68 | 69 | 68 | 73 |

| อัตราการหดตัว (ตามยาว)% | 2.0 | 1.2 | 1.4 | 0.3 | 0.8 | 0.8 |

ปัจจัยหลายประการที่ส่งผลต่อการใช้ผงอนินทรีย์ในพลาสติก

- การดัดแปลงพื้นผิวและการกระตุ้นของผงอนินทรีย์

ความเข้ากันได้ของสารตัวเติมผงอนินทรีย์กับโพลีเมอร์นั้นค่อนข้างแย่ หากเติมโดยตรง ผงอนินทรีย์จะไม่สามารถกระจายตัวอย่างสม่ำเสมอในพอลิเมอร์ และการปรับเปลี่ยนพื้นผิวและการกระตุ้นของผงนั้นสำคัญมาก อัตราการเปิดใช้งาน + ความคงทน = ผลการดัดแปลง

- ความชื้นและสารระเหยในเศษส่วนอนินทรีย์

ความชื้นและสารระเหยจะก่อตัวเป็นก๊าซเนื่องจากอุณหภูมิสูง แรงเสียดทาน และปัจจัยอื่นๆ ในระหว่างกระบวนการผลิตพลาสติก หลังจากเย็นตัวลงจะทำให้ผลิตภัณฑ์พลาสติกแตกร้าวและอาจทำให้เกิดการรวมตัวของผงละเอียดแห้ง ในการผลิตและการใช้งานจริง เมื่อความชื้นและสารระเหยอยู่ที่ 20.3% จะส่งผลต่อกระบวนการผลิตพลาสติกและคุณภาพของผลิตภัณฑ์

- ไฟฟ้าสถิต

ผงอนินทรีย์ที่มีโครงสร้างเป็นขุยง่ายต่อการถูและทำให้เกิดไฟฟ้าสถิตในระหว่างกระบวนการผลิต ซึ่งทำให้อนุภาคขนาดเล็กจับตัวเป็นก้อนและส่งผลต่อผลการกระจายของผลิตภัณฑ์

การใช้งานใหม่ของผงอนินทรีย์คืออะไร

- ดินขาว

ปรับปรุงความต้านทานแรงดึงและโมดูลัสของพลาสติกที่มีความเป็นพลาสติกต่ำด้วยอุณหภูมิการเปลี่ยนสถานะคล้ายแก้วที่ต่ำกว่า หมายถึงความแข็งแกร่งและความแข็งแรงของผลิตภัณฑ์สูง เพิ่มความแข็งแรงของฉนวนไฟฟ้าของพลาสติกหลังการเผา และใช้สำหรับผลิตภัณฑ์ฉนวนไฟฟ้าแรงสูง

- แป้งไม้ แป้งไผ่ แป้งฟาง

แหล่งที่อุดมสมบูรณ์ ราคาต่ำ คาร์บอนต่ำและเป็นมิตรกับสิ่งแวดล้อม ความต้านทานความร้อนเป็นเงื่อนไขเบื้องต้นของขวดหลักที่จำกัดปริมาณและการใช้

- เถ้าลอย

ความถ่วงจำเพาะมีขนาดเล็กความแข็งมีขนาดใหญ่และความลื่นไหลดี เถ้าลอยถูกแปรรูปเป็นวัสดุใหม่ที่มีขนาดอนุภาคที่แน่นอนและมีประสิทธิภาพการดูดซับ ซึ่งสามารถดูดซับสาร กลิ่น และความชื้นที่เป็นอันตรายได้อย่างมีประสิทธิภาพ

- แคลเซียมซิลิเกต

ความถ่วงจำเพาะขนาดเล็ก การดูดซับกลิ่นแรง คุณสมบัติทางกายภาพที่ดีเยี่ยม ส่วนใหญ่ใช้ในการแปรรูปขยะพลาสติก แผ่น ท่อ ฯลฯ

- มะนาวไฟฟ้า

การปล่อยสารเคมีหลักคือขยะมูลฝอย ส่วนใหญ่จะใช้ในวัสดุพลาสติก

- แป้งทาตัวสีดำ แคลไซต์สีดำ

สามารถทดแทนคาร์บอนแบล็คได้บางส่วน

แนวโน้มสำคัญ 6 ประการในการพัฒนาผงอนินทรีย์

การผลิตและการใช้งานที่ไม่เป็นอันตราย การขยายอุตสาหกรรม การย่อขนาดการแปรรูปและการประยุกต์ใช้ คุณค่าทางวิทยาศาสตร์ ความหลากหลายของการใช้งาน และผลิตภัณฑ์ประสิทธิภาพสูง

ผงอนินทรีย์เป็นวัสดุที่ปรับเปลี่ยนการทำงานใหม่ซึ่งมีทรัพยากรมากมาย ราคาต่ำและประสิทธิภาพที่ยอดเยี่ยม อย่างไรก็ตาม เราควรพยายามละทิ้งความรู้ดั้งเดิมที่ว่าผงอนินทรีย์เป็นสารตัวเติมที่มีมูลค่าต่ำ ความก้าวหน้าทางเทคโนโลยีที่สำคัญควรทำในคาร์บอนต่ำและด้านอื่นๆ ผงอนินทรีย์ควรพัฒนาไปในทิศทางของการทำให้ใช้งานได้ การทำให้เป็นสีเขียว และการทำให้เล็กลง เพื่อให้วัสดุตัวเติมที่มีมูลค่าเพิ่มต่ำจะถูกแปลงเป็นวัสดุดัดแปลงการทำงานระดับไฮเอนด์อย่างสมบูรณ์

ที่มาของบทความ: China Powder Network

สายการผลิตบดแป้งละเอียดพิเศษ

แป้งโดยทั่วไปมีลักษณะเป็นก้อน ใบ มีลักษณะเป็นเส้น ๆ หรือเป็นแนวรัศมี และมีสีขาวนวล และจะมีสีต่างๆ เนื่องจากมีสิ่งเจือปนอื่นๆ ในที่สุดแป้งก็ถูกนำไปใช้ในรูปแบบผง ดังนั้นการเจียรละเอียดและการเจียรละเอียดเป็นพิเศษจึงเป็นเทคนิคการประมวลผลที่จำเป็นสำหรับแป้งโรยตัว Superfine talcum powder เป็นหนึ่งในผลิตภัณฑ์แป้ง ultrafine ที่ใช้มากที่สุดในโลกในปัจจุบัน มันถูกใช้กันอย่างแพร่หลายในการทำกระดาษ, พลาสติก, ยาง, สี, เครื่องสำอาง, เซรามิกส์, ฯลฯ.

ในปัจจุบัน การแปรรูปแป้งฝุ่นอัลตราไฟน์ส่วนใหญ่ใช้กระบวนการแบบแห้งเป็นหลัก แม้ว่าจะมีการศึกษาการเจียรแบบเปียก แต่ก็ไม่ค่อยได้ใช้ในอุตสาหกรรม

กระบวนการกัดเจ็ท

วัตถุดิบ → การให้อาหาร → การบด (เครื่องบดค้อน → ลิฟต์ถัง → เครื่องป้อนแบบสั่น) → การอบแห้ง (เครื่องเป่าแนวตั้ง) → การบดขนาดกลาง (เครื่องบดแบบค้อน) → การบดละเอียด (โรงสี Raymond) → การบดละเอียด (โรงสีเจ็ทที่ใช้ในอุตสาหกรรมรวมถึงโรงสีแบบแผ่นดิสก์ , โรงสีเจ็ทเคาน์เตอร์เจ็ทฟลูอิไดซ์เบด, โรงสีเจ็ทท่อหมุนเวียน ฯลฯ)→ผลิตภัณฑ์สำเร็จรูป

แป้งมีความแข็ง Mohs 1 ซึ่งสามารถบดได้โดยธรรมชาติและมีความสามารถในการบดที่ดี สำหรับการบดละเอียดของแป้งโรยตัว โดยทั่วไปจะใช้โรงสี Raymond หลายประเภท โดยส่วนใหญ่ผลิตผลิตภัณฑ์ 200 mesh และ 325 mesh อย่างไรก็ตาม หากมีการติดตั้งอุปกรณ์คัดเกรดอย่างละเอียด สามารถผลิตผลิตภัณฑ์ที่มีตาข่าย 500 ถึง 1250 ได้

อุปกรณ์การผลิตแบบแห้งส่วนใหญ่ประกอบด้วยโรงสีกระแทกทางกลความเร็วสูง โรงสีเจ็ท โรงสีด้วยตนเองแบบแรงเหวี่ยง โรงสีโรตารี่ โรงสีสั่นสะเทือน โรงสีกวน และโรงสีแบบทาวเวอร์ นอกจากโรงสีเจ็ตแล้ว เพื่อตอบสนองความต้องการของการกระจายขนาดอนุภาคของผู้ใช้ อุปกรณ์การจำแนกประเภทอื่นๆ โดยทั่วไปจะต้องติดตั้งอุปกรณ์การจำแนกประเภทที่ดี อุปกรณ์การจำแนกประเภทละเอียดที่ใช้กันทั่วไปคือเครื่องแยกประเภทแบบแรงเหวี่ยงอากาศแบบเทอร์โบต่างๆ

กระบวนการบดละเอียดด้วยแรงกระแทกทางกลความเร็วสูง

วัตถุดิบ→การบด (เครื่องบดแบบค้อน บดให้ได้ 8 มม. ก็เพียงพอแล้ว) →เครื่องบดแบบละเอียดพิเศษแบบกระแทกทางกล→ตัวแยกประเภทแบบเทอร์ไบน์แบบละเอียด (ผลิตภัณฑ์เนื้อหยาบหลังการจำแนกประเภทสามารถส่งคืนไปยังโรงสีหรือสามารถใช้เป็นผลิตภัณฑ์แยกต่างหากได้) →ผลิตภัณฑ์สำเร็จรูป

กระบวนการบดละเอียดด้วยแรงเหวี่ยงและการบดแบบละเอียดด้วยโรตารี่ของแป้งโรยตัวโดยทั่วไปจะคล้ายกับกระบวนการบดละเอียดพิเศษด้วยแรงกระแทกทางกลความเร็วสูง

มาตรฐานการรับแป้งฝุ่นเข้าโรงงาน

| ชื่อตัวบ่งชี้ | หน่วย | ข้อกำหนดด้านคุณภาพ (600 เมช) | ข้อกำหนดด้านคุณภาพ (325 เมช) | ||

| มาตรฐาน | ดัชนีขีดจำกัดล่าง | มาตรฐาน | ดัชนีขีดจำกัดล่าง | ||

| ตาข่าย≥ | ตาข่าย | 600 | 325 | ||

| ความขาว≥ | % | 85 | 82 | ||

| ปริมาณซิลิกา≤ | % | 50 | 48 | 48 | 46 |

| ปริมาณแคลเซียมออกไซด์ ≤ | % | 1.5 | 1.5 | ||

| ปริมาณธาตุเหล็กที่ละลายในกรด ≤ | % | 1.0 | 1.0 | ||

| ความชื้น ≤ | % | 1.0 | 1.0 | ||

| ฝุ่น ≤ | mm2/g | 0.8 | 0.8 | ||

| การสูญเสียการจุดระเบิด ≤ | % | 10 | 10 | ||

| ค่า pH | 8.0~10.0 | 8.0~10.0 | |||

| ความวิจิตร ≤ | % | 1 | 2 | 1 | 2 |

| รูปร่างอนุภาค | เกล็ด | เกล็ด | |||

แป้งฝุ่นควรเก็บไว้ในโกดังแห้ง สามารถใช้สำหรับฟิลเลอร์กระดาษและเรซิน สารดูดซับเหนียว แป้งทัลคัม 600 ตาข่ายใช้สำหรับระบบการพิมพ์กระดาษ กระดาษพื้นฐานสำหรับบรรจุภัณฑ์อาหารระดับไฮเอนด์ (ไม่มีสารเรืองแสง) และแป้งทัลคัม 325 ตาใช้สำหรับการทำเยื่อ DIP , กระดาษฐานบรรจุภัณฑ์อาหารเกรดต่ำ (ไม่มีสารเรืองแสง)

ที่มาของบทความ: China Powder Network

โรงสีลูกและการจำแนกสายการผลิตผงซิลิกา

ด้วยการประมวลผลแบบละเอียดของแร่ธาตุที่ไม่ใช่โลหะ เทคโนโลยีการบดและการคัดเกรดแบบละเอียดจึงกลายเป็นหนึ่งในเทคโนโลยีการประมวลผลเชิงลึกที่สำคัญที่สุด ซึ่งมีความสำคัญอย่างยิ่งต่อการพัฒนาอุตสาหกรรมไฮเทคสมัยใหม่

ไมโครพาวเดอร์ซิลิคอน (SiO2) เป็นวัสดุอนินทรีย์ที่ไม่ใช่โลหะที่ใช้กันอย่างแพร่หลาย มีความต้านทานการกัดกร่อนของกรดและด่าง ทนต่อการขัดถู ฉนวนกันความร้อนสูง การนำความร้อนสูง เสถียรภาพทางความร้อนสูง ค่าสัมประสิทธิ์การขยายตัวต่ำ ค่าสัมประสิทธิ์ไดอิเล็กตริกต่ำ และค่าการนำความร้อนต่ำ มีการใช้กันอย่างแพร่หลายในด้านเคมีภัณฑ์ อิเล็กทรอนิกส์ วงจรรวม (IC) เครื่องใช้ไฟฟ้า พลาสติก สารเคลือบ สีขั้นสูง ยาง และการป้องกันประเทศ

ตามระดับ มันถูกแบ่งออกเป็นผงซิลิกอนธรรมดา ผงซิลิกอนเกรดไฟฟ้า ผงซิลิกอนผสม ผงซิลิกอนละเอียดพิเศษ และผงซิลิกอนทรงกลม โดยแบ่งเป็นผงซิลิกอนสำหรับทาและเคลือบ ผงซิลิกอนสำหรับพื้นอีพ็อกซี่ ผงซิลิกอนสำหรับยาง และซีลผงซิลิกอนสำหรับกาว ผงซิลิกอนเกรดอิเล็กทรอนิกส์และเกรดไฟฟ้าสำหรับบรรจุภัณฑ์พลาสติก และผงซิลิกอนเพื่อความแม่นยำ เซรามิกส์; ตามกระบวนการผลิตจะแบ่งออกเป็นผงผลึก ผงคริสโตบาไลต์ ผงฟิวชั่น และผงออกฤทธิ์ต่างๆ

การเตรียมผงผลึก ผงคริสโตบาไลต์ ผงหลอมรวม และผงออกฤทธิ์ต่างๆ ล้วนต้องผ่านกระบวนการบดและจำแนกประเภท การบดและการจำแนกประเภทของ micropowder ซิลิกอนโดยทั่วไปใช้การกัดลูกแห้งและการจำแนกประเภท

สายการผลิตการจำแนกประเภทโรงสีลูก

ทุกชนิดของวัตถุดิบผงซิลิกอนบด, beneficiated, เผาหรือละลาย → รอก → ไซโล → เครื่องป้อนแบบสั่นแม่เหล็กไฟฟ้า → โรงสีลูก → ลักษณนาม → ตัวเก็บไซโคลน → ถุงเก็บฝุ่น

- ลักษณะของสายการผลิตการจำแนกประเภทโรงสีลูก

ผลผลิตขนาดใหญ่ การใช้งานอุปกรณ์อย่างง่าย ค่าบำรุงรักษาต่ำ การเลือกวัสดุเจียรและวัสดุรองที่ยืดหยุ่น มลพิษต่ำจนถึงการประมวลผลวัสดุที่มีความบริสุทธิ์สูง การทำงานของอุปกรณ์โดยรวมที่เชื่อถือได้ และคุณภาพของผลิตภัณฑ์ที่มั่นคง

การใช้ผงซิลิกอนสามารถทำให้ผลิตภัณฑ์มีความขาว มีความเงางามสูง และมีดัชนีคุณภาพที่มั่นคง

- เอาท์พุทสายการผลิตการจำแนกประเภทโรงสีลูก

ในการผลิตจริง เพื่อให้ได้ประโยชน์สูงสุด การจับคู่เอาท์พุตของโรงสีลูกและลักษณนามเป็นสิ่งสำคัญมาก ความร่วมมือที่เหมาะสมสามารถให้คุณลักษณะของตนเองได้อย่างเต็มที่ เสริมข้อดีของกันและกัน และมีประสิทธิภาพสูง การประสานงานที่ไม่ดีจะส่งผลให้เกิดข้อจำกัดในการทำงาน การใช้พลังงานสูงและประสิทธิภาพต่ำ

ปัจจัยที่มีอิทธิพลต่อผลผลิตของโรงสีลูก ได้แก่ ความวิจิตรของฟีด เส้นผ่านศูนย์กลางที่มีประสิทธิภาพของตัวโรงสีหลังจากซับใน ความเร็วของโรงสีลูก การเลือกและการไล่ระดับของสื่อโรงสี ปริมาณบรรจุ ประสิทธิผล ความยาวของตัวโรงสีและขนาดของปริมาณการให้อาหาร

ปัจจัยที่มีผลต่อการส่งออกของลักษณนาม ได้แก่ ความเข้มข้นของผง ความเร็วของตัวแยกประเภทกังหัน ปริมาณอากาศและความดัน ประสิทธิภาพการจำแนกประเภท การกระจายขนาดอนุภาค และความละเอียดของผลิตภัณฑ์

ดังนั้น ผลลัพธ์ของอุปกรณ์ทั้งสองควรมีความสัมพันธ์ดังต่อไปนี้ ผลลัพธ์ของลักษณนาม = ความสามารถในการประมวลผลของลักษณนาม - ปริมาณวัสดุหยาบหลังจากการจำแนกประเภท ผลผลิตของโรงสีลูก = ปริมาณการป้อนวัตถุดิบ + ปริมาณการส่งคืนของวัสดุหยาบหลังการจำแนกประเภท ความสามารถในการประมวลผลของลักษณนาม = ผลผลิตของโรงสีลูก

แนวโน้มตลาดของซิลิคอนไมโครพาวเดอร์

ด้วยการพัฒนาของอุตสาหกรรมไฮเทค การใช้ไมโครพาวเดอร์ซิลิคอนจึงกว้างขึ้นและกว้างขึ้น และปริมาณที่ใช้ก็เพิ่มขึ้น สำหรับความต้องการของตลาดระดับไฮเอนด์จำนวนมากในอนาคต จำเป็นต้องปรับปรุงคุณภาพของวัตถุดิบซิลิกอน ปรับปรุงระดับทางเทคนิคของการผลิตผงซิลิกอน เสริมสร้างการทดสอบและควบคุมกระบวนการผลิต และทำลายอุปสรรคทางเทคนิคโดยเร็วที่สุด ให้ได้มากที่สุด เพื่อผลิตข้อกำหนดต่างๆ ที่ตรงตามข้อกำหนดด้านคุณภาพของสาขาต่างๆ ตามความต้องการของตลาด ผงซิลิกอน เพื่อตอบสนองความต้องการของตลาดในประเทศและต่างประเทศ

ที่มาของบทความ: China Powder Network

กระบวนการและการประยุกต์ใช้ผงโลหะวิทยา

ผงโลหะเป็นเทคโนโลยีกระบวนการสำหรับการเตรียมโลหะหรือใช้ผงโลหะ (หรือส่วนผสมของผงโลหะและผงอโลหะ) เป็นวัตถุดิบ การขึ้นรูปและการเผาผนึก เพื่อผลิตวัสดุโลหะ วัสดุผสม และผลิตภัณฑ์ประเภทต่างๆ

อุตสาหกรรมผลิตภัณฑ์ผงโลหะในความหมายกว้าง ๆ รวมถึงเครื่องมือเหล็กและหิน ซีเมนต์คาร์ไบด์ วัสดุแม่เหล็ก และผลิตภัณฑ์ผงโลหะ อุตสาหกรรมผลิตภัณฑ์ผงโลหะในความหมายที่แคบหมายถึงผลิตภัณฑ์ผงโลหะเท่านั้น รวมถึงชิ้นส่วนโลหะผง (ส่วนใหญ่) ตลับลูกปืนน้ำมันและผลิตภัณฑ์ฉีดขึ้นรูปโลหะ

ลักษณะกระบวนการทางโลหะวิทยาของผง

เมื่อเทียบกับกระบวนการอื่นๆ อัตราการใช้วัสดุของผงโลหะจะสูงที่สุด ถึง 95% และการใช้พลังงานของชิ้นส่วนต่ำที่สุด!

สามารถควบคุมความหนาแน่นของผลิตภัณฑ์ได้ เช่น วัสดุที่มีรูพรุน วัสดุที่มีความหนาแน่นสูง เป็นต้น โครงสร้างจุลภาคสม่ำเสมอ ไม่มีการแยกส่วนประกอบ การขึ้นรูปที่ใกล้เคียงอัตราการใช้วัตถุดิบ> 95%; น้อยและไม่มีการตัดเพียง 40-50% ของการประมวลผลการตัด; กลุ่มวัสดุ องค์ประกอบสามารถควบคุมได้ซึ่งเอื้อต่อการเตรียมวัสดุคอมโพสิต การเตรียมโลหะที่ไม่ละลายน้ำ วัสดุเซรามิก และวัสดุนิวเคลียร์

กระบวนการพื้นฐานของผงโลหะวิทยา

กระบวนการพื้นฐานของผงโลหะคือ การทำผง → การผสม → การขึ้นรูป → การเผาผนึก → การบดด้วยการสั่นสะเทือน → กระบวนการรอง → การอบชุบด้วยความร้อน → การชุบผิว → การตรวจสอบคุณภาพ → ผลิตภัณฑ์สำเร็จรูป

โม่แป้ง

การโม่แป้งเป็นกระบวนการทำให้วัตถุดิบเป็นผง วิธีการกัดที่ใช้กันทั่วไปรวมถึงวิธีการทางกลและทางกายภาพและทางเคมี

วิธีการทางกลไม่เปลี่ยนองค์ประกอบทางเคมีของวัตถุดิบ และเตรียมผงโดยการตัด/บดโลหะเพื่อแยกวัสดุเพื่อสร้างส่วนต่อประสานใหม่ วิธีการทางกลสามารถลดหรือเพิ่มขนาดอนุภาคของผงได้ และผงโลหะจะแข็งตัวหลังจากการเจียร แต่รูปร่างของผงไม่ปกติและความลื่นไหลของผงจะลดลง

วิธีการทางกายภาพและทางเคมีคือการทำให้โลหะเหลวเตรียมผงโดยวิธีทางกายภาพเช่นการทำให้เย็นลงและการทำให้เป็นละออง นอกจากนี้ยังสามารถเตรียมได้โดยการลดออกไซด์ของโลหะและเกลือด้วยตัวรีดิวซ์ตามปฏิกิริยาเคมี เช่น การรีดักชันและการแตกตัว เทคโนโลยีผงทำให้เป็นละอองสามารถลดการแยกส่วนประกอบโลหะผสมได้อย่างมีประสิทธิภาพ ดังนั้นองค์ประกอบผงโลหะผสมที่ได้รับจึงค่อนข้างสม่ำเสมอ เนื่องจากวิธีการทำให้เป็นละอองน้ำใช้น้ำที่มีความหนาแน่นสูงกว่าเป็นตัวกลางในการทำให้เป็นละออง รูปร่างของผงที่ได้จึงมักจะไม่ปกติ

อนุภาคของแข็งที่มีขนาดมากกว่า 0.001 มม. และน้อยกว่า 1 มม. เรียกว่าผง โดยทั่วไป รูปร่างของอนุภาคผงประกอบด้วยทรงกลม เกือบเป็นทรงกลม หลายเหลี่ยม เกล็ด เดนไดรต์ รูปทรงไม่ปกติ ฟองน้ำมีรูพรุน และรูปทรงผีเสื้อ

ผสม

การผสมเป็นกระบวนการของการผสมผงต่างๆ ที่จำเป็นในสัดส่วนที่แน่นอน และทำให้เป็นเนื้อเดียวกันเพื่อให้ได้ผงสีเขียว มันถูกแบ่งออกเป็นสามประเภท: แห้ง, กึ่งแห้งและเปียก, เครื่องผสมกรวยคู่, เครื่องผสม V-type, เครื่องผสมแบบเคลื่อนไหวคู่ใช้สำหรับความต้องการที่แตกต่างกัน

การผสมผงไม่สม่ำเสมอ กระบวนการขึ้นรูปง่ายต่อการแยกส่วนและแตกหัก กระบวนการเผาผนึกนั้นง่ายต่อการแตกและทำให้เสียรูป และคุณสมบัติทางกลเช่นความแข็งและความหนาแน่นของผลิตภัณฑ์ไม่เป็นไปตามข้อกำหนด

การขึ้นรูป

การขึ้นรูปเป็นกระบวนการในการใส่ส่วนผสมที่ผสมอย่างสม่ำเสมอลงในแม่พิมพ์อัดแล้วกดลงใน parison ที่มีรูปร่าง ขนาด และความหนาแน่นที่แน่นอนภายใต้แรงดัน 15-600 MPa การขึ้นรูปด้วยแรงดันและการขึ้นรูปที่ไม่ใช่แรงดันมีสองวิธี การขึ้นรูปด้วยแรงดัน ที่นิยมใช้กันมากที่สุดคือการอัดขึ้นรูป

การเผาผนึก

การเผาผนึกเป็นกระบวนการสำคัญในกระบวนการทางโลหะวิทยาของผง และการเผาแบบอัดขึ้นรูปจะถูกเผาเพื่อให้ได้คุณสมบัติทางกายภาพและทางกลขั้นสุดท้ายที่จำเป็น

การเผาผนึกแบ่งออกเป็นหน่วยการเผาผนึกและการเผาผนึกหลายองค์ประกอบ นอกจากการเผาผนึกธรรมดาแล้ว ยังมีการเผาผนึกแบบหลวม วิธีการจุ่ม และวิธีการกดร้อน

การเผาผนึกแตกต่างจากการหลอมโลหะ อย่างน้อยหนึ่งองค์ประกอบยังคงอยู่ในสถานะของแข็งระหว่างการเผาผนึก ในระหว่างกระบวนการเผาผนึก อนุภาคผงจะต้องผ่านกระบวนการทางกายภาพและทางเคมีหลายชุด เช่น การแพร่ การตกผลึกใหม่ การเชื่อมหลอมรวม การประนอม และการละลาย และกลายเป็นผลิตภัณฑ์ทางโลหะวิทยาที่มีความพรุน

หลังการประมวลผล

การบำบัดหลังการเผาผนึกสามารถใช้วิธีการต่างๆ ตามความต้องการของผลิตภัณฑ์ที่แตกต่างกัน เช่นการเก็บผิวละเอียด การแช่น้ำมัน การตัดเฉือน การอบชุบด้วยความร้อนและการชุบด้วยไฟฟ้า การบำบัดด้วยไอน้ำ เป็นต้น นอกจากนี้ ในช่วงไม่กี่ปีที่ผ่านมา กระบวนการใหม่บางอย่าง เช่น การรีดและการตีขึ้นรูปยังถูกนำไปใช้กับการแปรรูปวัสดุผงโลหะหลังจากการเผาผนึก บรรลุผลในอุดมคติ

- การทำให้ชุ่ม

ใช้ปรากฏการณ์เส้นเลือดฝอยของรูพรุนของชิ้นส่วนที่เผาแล้วจุ่มลงในของเหลวต่างๆ เพื่อการหล่อลื่น สามารถแช่ในน้ำมันหล่อลื่น เพื่อปรับปรุงความแข็งแรงและความสามารถในการป้องกันการกัดกร่อน สามารถแช่ในสารละลายทองแดง สำหรับการป้องกันพื้นผิว สามารถแช่ในเรซินหรือวานิช

- อบไอน้ำ

เนื่องจากการมีอยู่ของรูพรุนในผลิตภัณฑ์ที่เป็นผงโลหะ จึงทำให้ยากต่อการปกป้องพื้นผิว การอบไอน้ำด้วยไอน้ำมีความสำคัญมากสำหรับเครื่องวัด อุตสาหกรรมการทหาร และผลิตภัณฑ์โลหะวิทยาที่เป็นผงที่มีข้อกำหนดในการป้องกันการกัดกร่อน และสามารถปรับปรุงการต้านทานการเกิดสนิมและช่องว่างอากาศแน่นของชิ้นส่วนโลหะที่เป็นผง

- ความดันพื้นผิวเย็น

เพื่อปรับปรุงความแม่นยำของมิติของชิ้นส่วนและลดความหยาบของพื้นผิว สามารถใช้การขึ้นรูป เพื่อเพิ่มความหนาแน่นของชิ้นส่วน สามารถใช้การกดหลายครั้ง เพื่อเปลี่ยนรูปร่างของชิ้นส่วนสามารถใช้การกดแบบละเอียดได้

- การรักษาความร้อน

เนื่องจากการมีอยู่ของรูพรุน สำหรับผลิตภัณฑ์ที่มีความพรุนมากกว่า 10% ห้ามใช้คาร์บูไรซิ่งเหลวหรือการทำความร้อนด้วยเกลือเพื่อป้องกันไม่ให้สารละลายเกลือจุ่มลงในรูพรุนและทำให้เกิดการกัดกร่อนภายใน สำหรับผลิตภัณฑ์ที่มีความพรุนน้อยกว่า 10% สามารถใช้กับเหล็กทั่วไปได้ วิธีการอบชุบด้วยความร้อนแบบเดียวกัน เช่น การชุบโดยรวม การชุบคาร์บูไรซิ่ง การชุบคาร์บอนไนไตรดิ้ง เป็นต้น การอบชุบด้วยความร้อนสามารถปรับปรุงความแข็งแรงและความแข็งของผลิตภัณฑ์ที่มีธาตุเหล็กได้

การประยุกต์ใช้ผงโลหะวิทยา

ขอบเขตการใช้งานของผลิตภัณฑ์โลหะผงมีหลากหลายมาก ตั้งแต่การผลิตเครื่องจักรทั่วไปไปจนถึงเครื่องมือที่มีความแม่นยำ ตั้งแต่เครื่องมือฮาร์ดแวร์ไปจนถึงเครื่องจักรขนาดใหญ่ ตั้งแต่อุตสาหกรรมอิเล็กทรอนิกส์ไปจนถึงการผลิตมอเตอร์ จากอุตสาหกรรมโยธาไปจนถึงอุตสาหกรรมการทหาร จากเทคโนโลยีทั่วไปจนถึงขั้นสูงสุดล้ำสมัย เทคโนโลยี. หุ่นช่างฝีมือโลหะ.

วัสดุโลหะผสมผงสามารถแบ่งออกเป็นวัสดุที่มีรูพรุนของโลหะผง, ชิ้นส่วนโครงสร้างโลหะผง, วัสดุป้องกันแรงเสียดทานของโลหะผง, เครื่องมือผงโลหะและวัสดุตาย, วัสดุแรงเสียดทานของโลหะผง, วัสดุแม่เหล็กไฟฟ้าผงโลหะ, วัสดุผงโลหะอุณหภูมิสูง ฯลฯ

การใช้งานทั่วไป: อุตสาหกรรมยานยนต์

บ่าวาล์วโลหะผง รางวาล์ว VCT และเฟือง ฯลฯ สามารถมีความแข็งแรงสูง ทนต่อการสึกหรอสูงและทนความร้อนได้ดีเยี่ยม เช่นบ่าวาล์วไอดีและไอเสียเกียร์

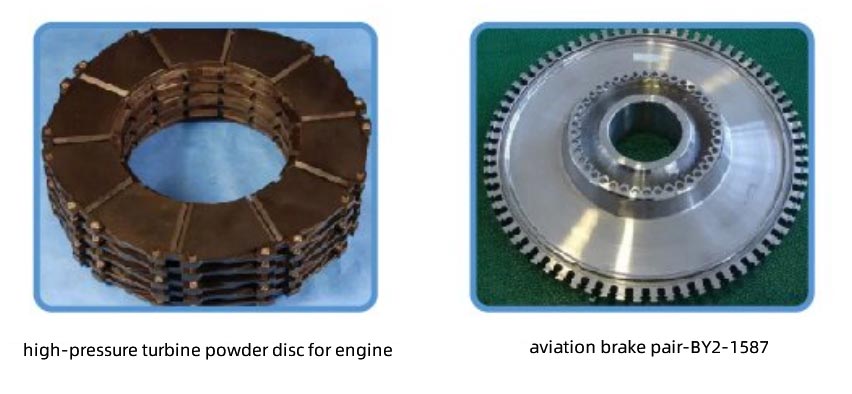

การใช้งานทั่วไป: อุตสาหกรรมการบินและอวกาศ

วัสดุการทำงานพิเศษส่วนใหญ่จะใช้สำหรับเครื่องจักรเสริม เครื่องมือและอุปกรณ์ในอากาศของเครื่องบินและเครื่องยนต์ วัสดุโครงสร้างที่มีอุณหภูมิสูงและมีความแข็งแรงสูงส่วนใหญ่จะใช้สำหรับชิ้นส่วนโครงสร้างที่สำคัญของเครื่องยนต์อากาศยาน เช่นจานผงกังหันแรงดันสูงสำหรับเครื่องยนต์, เบรคคู่บิน-BY2-1587

การใช้งานทั่วไป: อุปกรณ์อิเล็กทรอนิกส์

เช่นปุ่มปิดเสียง, ปุ่มเปิด/ปิด, ปุ่มปรับระดับเสียงบวกและลบ, ถาดซิมการ์ด, ซ็อกเก็ตสายเคเบิลข้อมูล 8PIN, ฟุต N41 ในตัว, โรเตอร์มอเตอร์สั่นสะเทือนในตัว

ทิศทางการพัฒนาของผงโลหะวิทยา

เทคโนโลยีผงโลหะกำลังพัฒนาในทิศทางของการทำให้หนาแน่นสูง ประสิทธิภาพสูง บูรณาการ และต้นทุนต่ำ รายละเอียดมีดังนี้:

1.โลหะผสมจากเหล็กที่เป็นตัวแทนจะพัฒนาเป็นผลิตภัณฑ์ที่มีความแม่นยำสูงและมีชิ้นส่วนโครงสร้างคุณภาพสูง

2. ผลิตโลหะผสมที่มีประสิทธิภาพสูงด้วยโครงสร้างจุลภาคที่สม่ำเสมอ ยากต่อการประมวลผลและหนาแน่นอย่างสมบูรณ์

3. กระบวนการเพิ่มความหนาแน่นที่ใช้ในการผลิตโลหะผสมพิเศษที่โดยทั่วไปประกอบด้วยองค์ประกอบเฟสผสม

4. การผลิตวัสดุที่ไม่สม่ำเสมอ อะมอร์ฟัส ไมโครคริสตัลไลน์ หรือโลหะผสมที่แปรสภาพได้

5. การประมวลผลส่วนประกอบที่มีลักษณะเฉพาะและไม่ใช่ส่วนประกอบทั่วไปของรูปร่างหรือองค์ประกอบ

ที่มาของบทความ: China Powder Network

ลักษณนามสำหรับอุตสาหกรรมผง

การจำแนกประเภทเป็นไปตามหลักการที่ว่าอนุภาคของแข็งมีความเร็วตกตะกอนในตัวกลางต่างกันเนื่องจากขนาดอนุภาคต่างกัน และกลุ่มอนุภาคจะแบ่งออกเป็นสองระดับหรือมากกว่าขนาดอนุภาค การจำแนกเป็นส่วนสำคัญของกระบวนการบด และการจำแนกประเภทกว้าง ๆ รวมถึงการกรองด้วย

การเปรียบเทียบการร่อนและการจำแนกประเภท

| ร่อน | เกรด | |

| จุดเดียวกัน | คุณสมบัติเหมือนกัน โดยทั้งสองอย่างนี้แบ่งประชากรที่มีช่วงขนาดอนุภาคกว้างออกเป็นผลิตภัณฑ์ที่มีช่วงขนาดอนุภาคแคบ | |

| หลักการทำงาน | แยกตามมิติทางเรขาคณิตอย่างเคร่งครัด | ตามความแตกต่างของความเร็วการตกตะกอน ความหนาแน่นมีอิทธิพลต่อการจำแนกประเภทตามขนาดอนุภาค |

| คุณสมบัติของผลิตภัณฑ์ | ในบรรดาผลิตภัณฑ์เกรดเดียวกัน ขนาดอนุภาคค่อนข้างสม่ำเสมอ | ผลิตภัณฑ์เกรดเดียวกันมีขนาดอนุภาคกว้างและมีขอบเขตไม่ชัดเจน โดยส่วนใหญ่มีความหนาแน่นต่างกัน |

| ประสิทธิภาพการทำงาน | ประสิทธิภาพการคัดแยกวัสดุเนื้อละเอียดต่ำ | ประสิทธิภาพสูงในการแปรรูปวัสดุ |

| ขอบเขตการสมัคร | เหมาะสำหรับวัสดุ >2-3mm | เหมาะสำหรับวัสดุ <2-3mm |

สื่อของเหลวที่ใช้กันทั่วไปสำหรับการจำแนกประเภทคือน้ำ (เรียกว่าการจำแนกประเภทเปียกหรือการจำแนกประเภทไฮดรอลิก) และอากาศ (เรียกว่าการจำแนกประเภทแห้งหรือการจำแนกประเภทลม) ระบบลักษณนามประกอบด้วยตัวแยกประเภทอากาศ, ตัวแยกไซโคลน, ตัวเก็บฝุ่น, พัดลมดูดอากาศแบบเหนี่ยวนำ, ตู้ควบคุมไฟฟ้า ฯลฯ

ไดอะแกรมเลย์เอาต์ระบบลักษณนามหลายโรเตอร์แนวนอน

อุปกรณ์จำแนกแบบแห้ง

- ลักษณนามอากาศแรงโน้มถ่วง

การจำแนกประเภทจะดำเนินการโดยใช้ความเร็วการตกตะกอนที่แตกต่างกันและวิถีการเคลื่อนที่ของอนุภาคในแรงโน้มถ่วงและความต้านทานอากาศปานกลาง โครงสร้างเรียบง่าย แรงดันตกคร่อมมีขนาดเล็ก ความสามารถในการประมวลผลมีขนาดใหญ่ แต่การจัดหมวดหมู่มีความแม่นยำต่ำ

ตัวแยกประเภทแรงโน้มถ่วงของอากาศรวมถึงตัวแยกประเภทแรงโน้มถ่วงประเภทการไหลในแนวตั้ง ตัวแยกประเภทแรงโน้มถ่วงประเภทการไหลในแนวนอน และตัวแยกประเภทแรงโน้มถ่วงประเภทการไหลแบบพิเศษ

- ลักษณนามอากาศเฉื่อย

ความเฉื่อยเป็นคุณสมบัติโดยธรรมชาติของสสารและถูกกำหนดโดยมวล ในระหว่างการเคลื่อนที่ เมื่ออนุภาคอยู่ภายใต้แรงที่เปลี่ยนทิศทางของการเคลื่อนที่ ความเฉื่อยที่แตกต่างกันจะสร้างวิถีที่แตกต่างกันเพื่อให้ได้การจำแนกประเภท โครงสร้างเรียบง่ายไม่มีชิ้นส่วนที่เคลื่อนไหวอยู่ภายในและความแม่นยำในการจำแนกสูง แต่เอาต์พุตต่ำ

ตัวแยกประเภทอากาศเฉื่อย ได้แก่ ตัวแยกประเภทเฉื่อยแบบเจ็ต ตัวแยกประเภทเฉื่อยแบบเจ็ต และตัวแยกประเภทเฉื่อยประเภทอื่นๆ

- ลักษณนามอากาศแรงเหวี่ยง

การจำแนกประเภททำได้ภายใต้แรงต้านอากาศ แรงโน้มถ่วง และแรงเหวี่ยงรวมกัน โดยมีความแม่นยำในการจำแนกประเภทสูงและความสามารถในการประมวลผลขนาดใหญ่

ตัวแยกประเภทแบบแรงเหวี่ยงรวมถึงตัวแยกประเภทแบบแรงเหวี่ยงแบบแรงเหวี่ยงฟรี, ตัวแยกประเภทแบบแรงเหวี่ยงแบบแรงเหวี่ยงแบบไม่มีน้ำวน, ตัวแยกประเภทแบบแรงเหวี่ยงแบบแรงเหวี่ยงแบบบังคับ, ตัวแยกประเภทแบบแรงเหวี่ยงแบบแรงเหวี่ยงแบบบังคับรวมถึงใบพัดแบบเดิมแบบบังคับ ตัวแยกประเภทแบบแรงเหวี่ยงแบบแรงเหวี่ยงแบบบังคับ, แบบกรงโรเตอร์แบบบังคับแบบแรงเหวี่ยงแบบแรงเหวี่ยง ตัวแยกประเภทแบบแรงเหวี่ยงแบบแรงเหวี่ยงชนิดอื่น ตัวแยกประเภทแบบแรงเหวี่ยงแบบแรงเหวี่ยงแบบบังคับ

- ลักษณนามรวม

เป็นการออกแบบผสมผสานของรุ่นก่อนๆ ซึ่งมักจะรวมข้อดีหลายประการเข้าด้วยกัน เป็นวิธีการหลักในการตั้งค่าตัวแยกประเภทก่อนที่จะบรรลุความก้าวหน้าครั้งใหม่ในทฤษฎีการจำแนกประเภท

อุปกรณ์จำแนกประเภทเปียก

อุปกรณ์ที่ใช้แรงโน้มถ่วงหรือแรงเหวี่ยงในการจำแนกวัสดุตามกฎการตกตะกอนของอนุภาคในของเหลว เช่น ตัวแยกประเภทก้นหอย ไฮโดรไซโคลน ตัวแยกประเภทรูปกรวย และตัวแยกประเภทราง เป็นต้น ควบคุมขนาดของรูสกรีนและจำแนกวัสดุตามขนาดอนุภาค อุปกรณ์ เช่น หน้าจอสั่น หน้าจอโค้ง และหน้าจอละเอียด เป็นต้น

บทบาทของการจำแนก

ผลิตภัณฑ์การเจียรที่ผ่านการรับรองสามารถแยกออกได้ทันท่วงทีเพื่อหลีกเลี่ยงการบดมากเกินไป และในขณะเดียวกัน ทรายหยาบที่ไม่เหมาะสมก็สามารถแยกออกและกลับสู่การเจียรได้ สิ่งนี้สามารถรับประกันผลการคัดแยกและปรับปรุงประสิทธิภาพการเจียรได้อย่างมีประสิทธิภาพ

การประยุกต์ใช้ลักษณนาม

ผงทุกชนิดถูกคัดเกรดอย่างประณีต ขจัดสิ่งสกปรกและสลายตัว การจำแนกประเภทของอนุภาคหยาบที่กักขังโดยผงละเอียดพิเศษและผงนาโน การจำแนกประเภทวัสดุที่มีความหนืดสูง การเกาะตัวเป็นก้อน กระจายตัวยาก และมีความลื่นไหลต่ำ ควอตซ์ เซรามิก วัสดุทนไฟ เซอร์โคเนียม การจำแนกประเภทของวัสดุที่แข็งมาก เช่น ทรายอังกฤษและซิลิกอนคาร์ไบด์

การทำงานของอุปกรณ์คัดเกรดแบบละเอียดคือเพื่อให้แน่ใจว่าการกระจายขนาดอนุภาคของผลิตภัณฑ์ตรงตามความต้องการของการใช้งาน และเพื่อปรับปรุงประสิทธิภาพของการเจียรแบบละเอียดพิเศษ

ตามสื่อการจำแนกประเภท ลักษณนามแบบละเอียดสามารถแบ่งออกเป็นตัวแยกประเภทแบบแห้งที่มีอากาศเป็นตัวกลาง (ส่วนใหญ่เป็นตัวแยกประเภทการไหลของอากาศแบบโรเตอร์ (กังหัน)) และตัวแยกประเภทแบบเปียกที่มีน้ำเป็นตัวกลาง (ไฮโดรไซโคลนอัลตร้าไฟน์ เครื่องหมุนเหวี่ยงแบบสกรูแนวนอน เครื่องหมุนเหวี่ยงตกตะกอน ฯลฯ ).

แนวโน้มการพัฒนาอุปกรณ์การจำแนกประเภทละเอียดคือขนาดอนุภาคละเอียด ความแม่นยำสูง ประสิทธิภาพสูง กำลังการผลิตขนาดใหญ่ การใช้พลังงานต่ำต่อผลิตภัณฑ์ต่อหน่วย และการสึกหรอต่ำ

ที่มาของบทความ: China Powder Network

โรงสีเจ็ทสำหรับสายการผลิตไททาเนียมไดออกไซด์

ชื่อวิทยาศาสตร์ของไททาเนียมไดออกไซด์คือไททาเนียมไดออกไซด์ สูตรโมเลกุลคือ TiO2 และรูปผลึกคือแอนาเทส รูไทล์ และบรูไคต์ ประเภทเพลตไทเทเนียมเป็นประเภทคริสตัลที่ไม่เสถียรและไม่มีประโยชน์จริงในอุตสาหกรรม ชนิดแอนาเทสมีความเสถียรภายใต้การผสมปกติ แต่จะเปลี่ยนเป็นรูไทล์ที่อุณหภูมิสูง รูไทล์เป็นไททาเนียมไดออกไซด์ที่มีความเสถียรสูงและมีโครงสร้างกะทัดรัด

ในปัจจุบัน โรงสีเจ็ทถูกใช้ในและต่างประเทศเพื่อทำการบดไทเทเนียมไดออกไซด์ในผลิตภัณฑ์ขั้นสุดท้ายให้เสร็จสิ้น

ทำไมต้องเลือกโรงสีเจ็ท?

| หมวดหมู่ | การกระจายขนาดอนุภาค | รูปร่างอนุภาค | การกระจายตัว | ความเข้มของสี | พลังลดสี | ความวิจิตร |

| เรย์มอนด์ มิลล์ | ไม่สม่ำเสมอ | ผิดปกติ | ความแตกต่าง | ความแตกต่าง | ความแตกต่าง | 20μm หรือมากกว่า |

| โรงสีเจ็ท | สม่ำเสมอ | กฎ | ดี | ดี | ดี | 20μmหรือน้อยกว่า |

โรงสีเจ็ทสามารถบดวัสดุที่เป็นของแข็งให้อยู่ในระดับต่ำกว่าไมครอน และการกระจายขนาดอนุภาคนั้นแคบมาก มลพิษมีขนาดเล็ก และกระบวนการบดเป็นผงไม่ก่อให้เกิดดาวร้อน และสามารถทำปฏิกิริยาเคมีง่ายๆ ในโรงสีเจ็ท ในการเปรียบเทียบ โรงสี Raymond ไม่เหมาะสำหรับการบดไทเทเนียมไดออกไซด์

รู้จักโรงสีเจ็ท

โรงสีเจ็ทหรือที่เรียกว่าโรงสีพลังงานของเหลวเป็นอุปกรณ์ที่ใช้พลังงานของกระแสลมความเร็วสูงหรือไอน้ำร้อนยวดยิ่งเพื่อทำให้อนุภาคกระทบ ชนกัน และถูกันเพื่อให้ได้การบดละเอียดหรือการแยกส่วนออกจากกัน

อากาศอัด/ไอน้ำร้อนยวดยิ่งเข้าสู่หัวฉีดลาวาล อากาศ/ไอน้ำจะเร่งความเร็วเป็นกระแสลมเหนือเสียง และเจ็ตความเร็วสูงเคลื่อนวัสดุด้วยความเร็วสูง ทำให้อนุภาคชนกันและถูกันเองและถูกบดขยี้ วัสดุที่บดแล้วจะไปถึงโซนการจำแนกประเภทด้วยกระแสลม วัสดุที่มีความวิจิตรตามต้องการจะถูกรวบรวมโดยกับดัก และวัสดุที่ไม่ตรงตามข้อกำหนดจะถูกส่งกลับไปยังห้องบดเพื่อทำการบดต่อไป

จากการศึกษาพบว่าอนุภาคมากกว่า 80% ถูกบดขยี้โดยการควบคุมการกระแทกระหว่างอนุภาค และน้อยกว่า 20% ของอนุภาคถูกบดขยี้โดยการควบคุมการกระแทกและการเสียดสีระหว่างอนุภาคกับผนังของห้องบด

คุณสมบัติ: ผลิตภัณฑ์มีขนาดอนุภาคละเอียด กระจายขนาดอนุภาคแคบ และกระจายรูปร่างอนุภาคดี การบดที่อุณหภูมิต่ำโดยไม่มีตัวกลาง ไม่มีความร้อนเกิดขึ้นในระหว่างกระบวนการบด ระบบปิดด้วยฝุ่นน้อย เสียงต่ำ กระบวนการผลิตที่สะอาดและเป็นมิตรกับสิ่งแวดล้อม เหมาะสำหรับความไวต่อความร้อน น้ำตาลจุดหลอมเหลวต่ำ และการบดวัสดุระเหยง่าย

โรงสีเจ็ทตัวไหนให้เลือก?

โรงสีเจ็ทมีห้าประเภท: โรงสีเจ็ทเคาน์เตอร์เจ็ท (การชนกัน), โรงสีไอพ่นท่อหมุนเวียน, โรงเจ็ทฟลูอิไดซ์เบดเบด, โรงเจ็ตเป้าหมาย และโรงสีเจ็ทแบน

ในกระบวนการผลิตไททาเนียมไดออกไซด์ โรงสีเจ็ทแบบแบน (หรือที่เรียกว่าประเภทดิสก์แนวนอน) ถูกใช้สำหรับการบดให้เป็นผง เมื่อเทียบกับโรงสีเจ็ทประเภทอื่น มีข้อดีดังต่อไปนี้: โรงสีเจ็ทแบบแบน (หรือที่เรียกว่าประเภทดิสก์แนวนอน) มีฟังก์ชันการให้คะแนนตัวเอง และสามารถเพิ่มสารอินทรีย์ในขณะที่บด ซึ่งสามารถปรับเปลี่ยนพื้นผิวอินทรีย์ ของไททาเนียมไดออกไซด์ เป็นประโยชน์ในการเพิ่มการกระจายตัวของไททาเนียมไดออกไซด์ในระบบการใช้งานต่างๆ

เลือกสื่อการบดแบบใด?

ใช้ไอน้ำร้อนยวดยิ่งเป็นตัวกลางในการเจียร ไอน้ำหาได้ง่ายและราคาถูก และแรงดันของตัวกลางในการทำงานของไอน้ำนั้นสูงกว่าแรงดันอากาศอัดมาก และยังเพิ่มได้ง่ายอีกด้วย ดังนั้นพลังงานการไหลของไอน้ำจึงมากกว่าพลังงานอัดอากาศ ไอน้ำร้อนยวดยิ่งมีความสะอาดสูงกว่าอากาศอัด มีความหนืดต่ำ และไม่มีไฟฟ้าสถิต ในเวลาเดียวกันของการเจียร มันสามารถกำจัดไฟฟ้าสถิตที่เกิดจากการชนและแรงเสียดทานของวัสดุ และลดปรากฏการณ์ของการเกาะติดกันของวัสดุผง การบดภายใต้สภาวะที่มีอุณหภูมิสูงสามารถปรับปรุงความสามารถในการกระจายตัวของไทเทเนียมไดออกไซด์และเพิ่มความลื่นไหลของไทเทเนียมไดออกไซด์ ใช้พลังงานต่ำเพียง 1/3-2/3 ของอากาศอัด

ในฐานะที่เป็นอุปกรณ์สำคัญสำหรับการเจียรที่ละเอียดมาก โรงสีเจ็ทจึงมีบทบาทสำคัญในการผลิตไททาเนียมไดออกไซด์ การพัฒนาของการเจียรแบบเจ็ทสามารถตอบสนองความต้องการของการผลิตไททาเนียมไดออกไซด์โดยทั่วไป แต่อายุการใช้งานและการบดของโรงสีเจ็ท ผลกระทบยังคงต้องได้รับการปรับปรุงเพิ่มเติมและการกำหนดค่าและการควบคุมอัตโนมัติของระบบบดเจ็ทยังคงต้องได้รับการปรับปรุง และยังต้องพัฒนาเครื่องเจียรเจ็ทประสิทธิภาพสูงที่มีความจุมาก ด้วยการพัฒนาทางวิทยาศาสตร์และเทคโนโลยีและการใช้วัสดุใหม่ โรงงานเจ็ทจะมีบทบาทอย่างแข็งขันมากขึ้นในการส่งเสริมการพัฒนาอุตสาหกรรมไททาเนียมไดออกไซด์

ที่มาของบทความ: China Powder Network

การใช้สารตัวเติมแร่ที่ไม่ใช่โลหะในการเคลือบ

การเคลือบเป็นของเหลว (ของเหลวหนืด) หรือสารที่เป็นผง สามารถทำให้แห้งและแข็งตัวเพื่อสร้างฟิล์มแข็งบนพื้นผิวของวัตถุ มีการยึดเกาะที่ดีและสามารถครอบคลุมพื้นผิวของวัตถุได้อย่างสม่ำเสมอ ไม่ว่าจะมีเม็ดสีหรือไม่ก็มักเรียกว่าสี

สารสร้างฟิล์มหลักของสารเคลือบ ได้แก่ น้ำมัน เรซิน และวัสดุประสานอนินทรีย์ และสารสร้างฟิล์มรอง ได้แก่ เม็ดสีแต่งสี เม็ดสีขยาย และเม็ดสีพิเศษ ซึ่งทั้งหมดนี้เป็นส่วนประกอบในการบ่ม สารสร้างฟิล์มเสริมของสารเคลือบประกอบด้วยสารเติมแต่งและตัวทำละลาย ซึ่งเป็นส่วนประกอบที่ระเหยง่าย

เม็ดสีขยายหรือที่เรียกว่าสารตัวเติมนั้นได้มาจากแร่ธาตุธรรมชาติและผลพลอยได้จากอุตสาหกรรมและมีราคาไม่แพง เริ่มแรกใช้ในการเคลือบเพื่อลดต้นทุน ไม่มีพลังการย้อมสีและพลังการซ่อนตัวในฟิล์มเคลือบ ด้วยการพัฒนาเทคโนโลยีพบว่าสามารถใช้ร่วมกับเม็ดสีเพื่อเพิ่มความหนาของฟิล์มเคลือบและปรับปรุงประสิทธิภาพของสารเคลือบ ดังนั้นเม็ดสีขยายจึงไม่ใช่เม็ดสี

รงควัตถุ ได้แก่ สโตนกรีน ซินนาบาร์ เม็ดสีแร่ phthalocyanine สีเขียว phthalocyanine blue ฯลฯ และรงควัตถุขยาย ได้แก่ แคลเซียมคาร์บอเนต แป้ง ดินขาว เบนโทไนต์ และเขื่อนกรดซัลฟิวริก

ข้อกำหนดพื้นฐานของสารเคลือบสำหรับสารตัวเติม

ความขาวสูง เนื้อนุ่มกระจายตัวดี การดูดซึมน้ำมันต่ำ สามารถทำให้การเคลือบมีระดับที่ดี มีความเข้ากันได้ดีกับส่วนผสมอื่น ๆ ในการเคลือบโดยไม่เกิดปฏิกิริยาเคมี มีพื้นที่ผิวที่เหมาะสม รูปร่างอนุภาคที่แน่นอนและรูปแบบคริสตัล ด้วยขนาดอนุภาคที่แน่นอนและการกระจายขนาดอนุภาคที่แคบ

สารตัวเติมแร่ที่ไม่ใช่โลหะ ได้แก่ แคลเซียมคาร์บอเนต แบเรียมซัลเฟต แป้งโรยตัว วอลลาสโตน ดินขาว เบนโทไนท์ ไดอะตอมไมต์ เป็นต้น

การใช้สารตัวเติมแร่ที่ไม่ใช่โลหะในการเคลือบ

- แคลเซียมคาร์บอเนต

แคลเซียมหนักเป็นสารตัวเติมในสารเคลือบที่ใหญ่ที่สุดในโลก สามารถใช้ได้กับสารเคลือบภายในและภายนอกต่างๆ เหมาะที่สุดสำหรับการเคลือบแบบน้ำ ความต้านทานกรดต่ำเป็นอุปสรรคต่อการใช้งานในการเคลือบภายนอก

แคลเซียมหนักที่ใช้ในอุตสาหกรรมการเคลือบส่วนใหญ่จะใช้เพื่อแทนที่ไทเทเนียมไดออกไซด์และเม็ดสีสีบางส่วน แทนที่แคลเซียมคาร์บอเนตที่ตกตะกอนและแคลเซียมคาร์บอเนตที่ตกตะกอน สารป้องกันการกัดกร่อน และแทนที่สีป้องกันสนิมบางส่วน นอกเหนือจากการใช้สำหรับการเพิ่มขึ้น

เมื่อใช้แคลเซียมหนักในสีทาสถาปัตยกรรมภายใน สามารถใช้เดี่ยวๆ หรือใช้ร่วมกับแป้งโรยตัวได้ เมื่อเทียบกับแป้งทัลคัม แคลเซียมคาร์บอเนตสามารถลดอัตราการบด ปรับปรุงการคงสีของสีอ่อน และเพิ่มคุณสมบัติต้านเชื้อรา

เมื่อเทียบกับแคลเซียมหนัก แคลเซียมชนิดเบาจะมีขนาดอนุภาคเล็กและมีช่วงการกระจายขนาดอนุภาคที่แคบ การดูดซับน้ำมันและความสว่างสูง แคลเซียมชนิดเบาสามารถใช้ได้เมื่อต้องการผลการปูที่มากที่สุด เป็นเรื่องปกติมากกว่าที่จะผสมแคลเซียมเบาและแคลเซียมหนักในกึ่งเงา สีทื่อ และสีลาเท็กซ์ด้าน

- แบเรียมซัลเฟต

ดูดซับน้ำมันต่ำ ความขาวสูง เนื้อละเอียด ป้องกันดอก ป้องกันสนิม มักใช้ในการเคลือบป้องกันการกัดกร่อน เคลือบผง และเคลือบพื้น สามารถปรับปรุงความแข็งและทนต่อการขัดถูของฟิล์มสี เป็นหนึ่งในสารตัวเติมที่ใช้กันทั่วไปสำหรับการเคลือบ ข้อเสียคือมีความหนาแน่นสูงและสีตกตะกอนได้ง่าย

- แป้งฝุ่น

ไม่ง่ายที่จะชำระและสามารถระงับเม็ดสีได้ แม้ว่าสีจะจม แต่ก็สามารถกวนอีกครั้งได้ง่ายมาก ซึ่งจะช่วยป้องกันสีไม่ให้หย่อนคล้อย มันสามารถดูดซับความเครียดจากการขยายตัวและการหดตัวระหว่างการใช้งาน หลีกเลี่ยงสภาวะที่ผิดปกติของรอยแตกและช่องว่าง และเหมาะสำหรับสีกลางแจ้งและสีที่ล้างทำความสะอาดได้และทนต่อการสึกหรอ แป้งสามารถใช้ได้กับสารเคลือบอุตสาหกรรมต่างๆ โดยเฉพาะสีรองพื้น ไพรเมอร์สำหรับโครงสร้างเหล็กสามารถใช้ทั้งหมดหรือบางส่วนกับแป้งทัลคัม ซึ่งสามารถปรับปรุงการตกตะกอนของสารเคลือบ แรงเชิงกลของฟิล์มเคลือบ และความสามารถในการเคลือบซ้ำ เหมาะสำหรับสีรองพื้นโลหะและสีสำหรับยานพาหนะขนส่ง

- Wollastonite

สามารถปรับปรุงความต้านทานการขัดถูและความทนทานของฟิล์มเคลือบ และสามารถใช้เป็นสารตัวเติมสีเพื่อเตรียมสีขาวคุณภาพสูงและสีที่สว่างและบริสุทธิ์ สามารถใช้เป็นตัวแทนแบนที่ดี สามารถทำให้การเคลือบเรียบ และละเอียดอ่อน สามารถเอาชนะข้อบกพร่องของการลอกและการลอกของเคลือบ และมีความสามารถในการป้องกันการชอล์กที่ดี

- ดินขาว

ดินขาวมีเนื้อสัมผัสที่อ่อนนุ่ม และเมื่อใช้ในสีน้ำยาง มันสามารถปรับปรุงระบบกันสะเทือน ป้องกันการตกตะกอนของเม็ดสี เพิ่มพลังการซ่อนของไททาเนียมไดออกไซด์ในสี และเพิ่มความหนาของฟิล์มเคลือบ แต่มีการดูดซึมน้ำมากขึ้น

- เบนโทไนท์

เบนโทไนท์ส่วนใหญ่จะมีสีเหลืองหรือชมพู และปริมาณการใช้สำหรับสูตรที่ต้องการความขาวสูงนั้นถูกจำกัดไว้ในระดับหนึ่ง

- ไดอะตอมไมต์

ด้วยความพรุนขนาดใหญ่ การดูดซับแรง น้ำหนักเบา และจุดหลอมเหลวสูง สามารถใช้เป็นสารเติมแต่งสำหรับวัสดุที่มีคุณสมบัติเป็นสีลาเท็กซ์สำหรับฉนวนกันความร้อน ต้านทานโรคราน้ำค้าง และการดูดซับเสียง

ที่มาของบทความ: China Powder Network