โดโลไมต์ถูกนำมาใช้ในอุตสาหกรรมต่างๆ

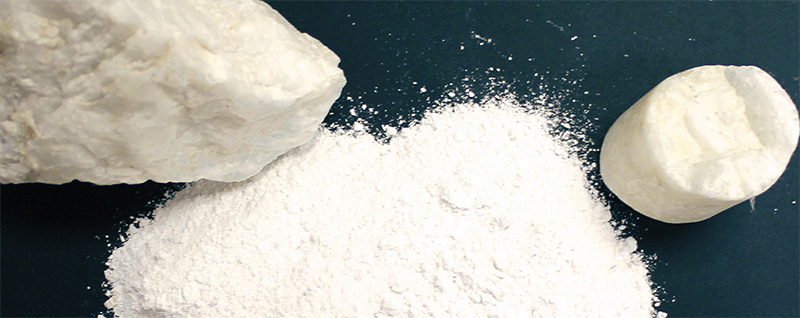

สูตรทางเคมีของโดโลไมต์คือ [CaMg(CO3)2] หรือที่เรียกว่าหินปูนโดโลไมต์ โดโลไมต์คิดเป็นประมาณ 2% ของเปลือกโลก ตะกอนโดโลไมต์มีอยู่ทั่วไปทั่วโลก ส่วนใหญ่เป็นหินตะกอนหรือเทียบเท่ากับโครงสร้างที่เปลี่ยนแปลงไป

โดโลไมต์เป็นหนึ่งในแร่ธาตุที่กระจายอยู่ทั่วไปในหินตะกอนและสามารถก่อตัวเป็นโดโลไมต์หนาได้ โดโลไมต์ตะกอนปฐมภูมิเกิดขึ้นโดยตรงในทะเลสาบทะเลที่มีความเค็มสูง โดโลไมต์จำนวนมากเป็นสารรอง ซึ่งเกิดจากหินปูนที่ถูกแทนที่ด้วยสารละลายที่มีแมกนีเซียม โดโลไมต์ตะกอนในทะเลมักถูกผสมกับชั้นซิเดอไรต์และชั้นหินปูน ในตะกอนทะเลสาบ โดโลไมต์อยู่ร่วมกับยิปซั่ม แอนไฮไดรต์ เกลือหิน เกลือโพแทสเซียม ฯลฯ

การใช้โดโลไมต์ในด้านต่างๆ:

อุตสาหกรรมโลหะวิทยา

แมกนีเซียมมีค่าการนำความร้อนและค่าการนำไฟฟ้าที่ดี เป็นโลหะที่ไม่ใช่แม่เหล็กและปลอดสารพิษ แมกนีเซียมอัลลอยด์มีน้ำหนักเบา ทนทาน มีความแข็งแรงสูง มีความเหนียวสูง และมีคุณสมบัติทางกลที่ดี มีการใช้กันอย่างแพร่หลายในการบิน รถยนต์ การหล่อแบบแม่นยำ อุตสาหกรรมการป้องกันประเทศ และอุตสาหกรรมอื่นๆ ในอุตสาหกรรมถลุงแมกนีเซียม โดโลไมต์เป็นหนึ่งในวัตถุดิบที่สำคัญสำหรับการผลิตโลหะแมกนีเซียม โดยทั่วไปจะใช้วิธีซิลิโคเทอร์มิกในประเทศเพื่อปรับแต่งโลหะแมกนีเซียม ผลผลิตคิดเป็นประมาณ 20% และประมาณ 67% ของปริมาณโลหะแมกนีเซียมทั้งหมด วิธีซิลิโคเทอร์มิกคือการเผาและสลายโดโลไมต์เพื่อให้ได้ส่วนผสมของ MgO และ CaO หลังจากที่ผงเผาบดและร่อนแล้ว จะถูกผสมตามอัตราส่วนโมลของ Mg ต่อ Si ที่ 2:1 และเติมฟลูออไรต์ในปริมาณที่เหมาะสมเป็นตัวเร่งปฏิกิริยา ก้อนผสมจะถูกทำให้เป็นลูกบอลและรีดิวซ์ด้วยซิลิคอนที่อุณหภูมิ 1150-1200C เพื่อสร้างแคลเซียมซิลิเกตและแมกนีเซียม โดโลไมต์เป็นวัสดุเสริมที่สำคัญสำหรับการผลิตเหล็กและการเผาผนึกในอุตสาหกรรมโลหะวิทยา

อุตสาหกรรมวัสดุก่อสร้าง

ในฐานะที่เป็นวัตถุดิบของวัสดุประสานแมกนีเซียม: โดโลไมต์ถูกเผาที่อุณหภูมิที่กำหนด โดโลไมต์ถูกย่อยสลายบางส่วนเพื่อสร้างแมกนีเซียมออกไซด์และแคลเซียมคาร์บอเนต จากนั้นจึงเติมสารละลายแมกนีเซียมออกไซด์และมวลรวมในการกวนและก่อตัว และวัสดุซีเมนต์เฟอร์โร-แอมโมเนียที่มีความแข็งแรงสูงจะถูกสร้างขึ้นหลังจากการบ่ม วัสดุประสานเฟอร์โร-แอมโมเนียส่วนใหญ่ใช้ในการผลิตกล่องบรรจุภัณฑ์ขนาดใหญ่และถนนซุยเฟิงรุ่นที่ 8 พวกเขามีแนวโน้มการใช้งานที่กว้างขวางในการพัฒนาโครงสร้างการก่อสร้างใหม่ โดโลไมต์คิดเป็นประมาณ 15% ของส่วนผสมกระจกโฟลต

อุตสาหกรรมเคมี

ในอุตสาหกรรมเคมี หินอ่อนส่วนใหญ่จะใช้ในการผลิตสารประกอบแมกนีเซียม ซึ่งเป็นวิธีที่ดีที่สุดในการเพิ่มมูลค่าเพิ่มของผลิตภัณฑ์หินอ่อน ผลิตภัณฑ์เคมีอุตสาหกรรมหลัก ได้แก่ แมกนีเซียมออกไซด์ แมกนีเซียมคาร์บอเนตเบา แมกนีเซียมไฮดรอกไซด์ และผลิตภัณฑ์เกลือแมกนีเซียมต่างๆ แมกนีเซียมคาร์บอเนตเบาเรียกอีกอย่างว่าแมกนีเซียมคาร์บอเนตพื้นฐานไฮเดรตทางอุตสาหกรรมหรือแมกนีเซียมคาร์บอเนตพื้นฐาน สูตรโมเลกุลสามารถแสดงเป็น xMgCO3 yMg(OH)2 zH O ผลึกโมโนคลินิกสีขาวหรือผงอสัณฐาน ปลอดสารพิษ ไม่มีกลิ่น ความหนาแน่นสัมพัทธ์ 2.16 มีความเสถียรในอากาศ ละลายได้ในน้ำเล็กน้อย สารละลายที่เป็นน้ำมีความเป็นด่างอ่อน ละลายได้ง่ายในสารละลายเกลือกรดและแอมโมเนียม ทำปฏิกิริยากับกรดเพื่อสร้างเกลือแมกนีเซียม และปล่อยก๊าซคาร์บอนไดออกไซด์ออกมา ไพโรไลซิสที่อุณหภูมิสูงจะกลายเป็นแมกนีเซียมออกไซด์

การใช้งานอื่นๆ

ในการเกษตร โดโลไมต์สามารถทำให้สารที่เป็นกรดในดินเป็นกลางและนำไปใช้ในการปรับปรุงดินได้ ในเวลาเดียวกัน แมกนีเซียมที่มีอยู่ในโดโลไมต์สามารถใช้เป็นปุ๋ยแมกนีเซียมเพื่อเสริมแมกนีเซียมในพืชผลได้ โดยเติมโดโลไมต์ลงในอาหารเป็นอาหารเสริมเพื่อเพิ่มปริมาณแคลเซียมและแมกนีเซียมของสัตว์ปีกและปศุสัตว์ และเพิ่มโภชนาการของสัตว์ปีกและ ปศุสัตว์.

ในด้านการคุ้มครองสิ่งแวดล้อม หลังจากการให้ความชุ่มชื้นและการย่อยผงโดโลไมต์ที่เผาแล้ว ส่วนใหญ่ประกอบด้วยแมกนีเซียมไฮดรอกไซด์และแคลเซียมไฮดรอกไซด์ ซึ่งสามารถดูดซับก๊าซเช่นคาร์บอนไดออกไซด์และซัลเฟอร์ไดออกไซด์ในก๊าซไอเสีย ดังนั้นผงโดโลไมต์เผาจึงสามารถนำไปใช้ในการแยกก๊าซคาร์บอนไดออกไซด์จากก๊าซไอเสีย (ECRS) ได้ โดโลไมต์ยังสามารถใช้ในเตาแก๊สซิฟิเคชั่นเพื่อกำจัด H2S ออกจากก๊าซไอเสีย: โดยใช้พลังงานพื้นผิวสูงและการดูดซับแคลเซียมไฮดรอกไซด์และแมกนีเซียมไฮดรอกไซด์ที่เกิดจากการให้ความชุ่มชื้นของแมกนีเซียมออกไซด์ที่แอคทีฟในผงโดโลไมต์เผา โดโลไมต์ที่เผาแล้วสามารถใช้เป็นวัสดุกรองสำหรับ การบำบัดน้ำภายในประเทศ และยังสามารถใช้เพื่อกำจัดไอออนของโลหะ เช่น เหล็กและแมงกานีส ในน้ำเสียทางอุตสาหกรรม

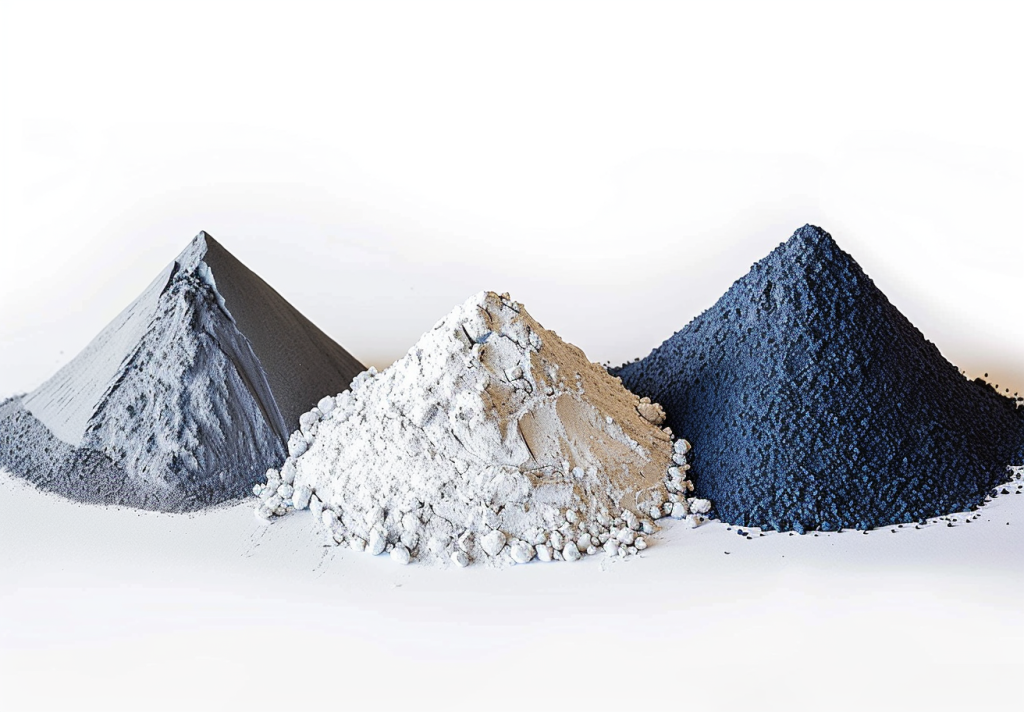

พันธุ์และการใช้งานของอลูมินาละเอียด

อลูมินาชั้นดีมีหลายพันธุ์และมีการใช้กันอย่างแพร่หลาย เป็นวัสดุที่ต้องการในหลายสาขา

ดังนั้น "แหล่งวัตถุดิบที่กว้างขวาง" "สามารถพบได้ทุกที่" "ราคาถูก" และ "การเตรียมแบบเรียบง่าย" จึงกลายเป็นฉลากสำหรับอลูมินา ความขาดแคลนทำให้สิ่งของมีค่า ฉลากเหล่านี้อาจทำให้ผู้คนเข้าใจผิดได้ง่ายว่าอลูมินาเป็นวัสดุคุณภาพต่ำ ประการแรก บรรณาธิการเชื่อว่าฉลากเหล่านี้ไม่สามารถระบุได้ว่าอลูมินาเป็นผลิตภัณฑ์ระดับล่างหรือไม่ แต่สามารถแสดงให้เห็นว่าอลูมินาเป็นวัสดุที่คุ้มค่ามากในหลายสาขา ประการที่สอง แม้ว่าในแง่ของราคา เนื้อหาทางเทคนิค ประสิทธิภาพ และด้านอื่นๆ อลูมินาก็ไม่ขาด "ผลิตภัณฑ์ระดับไฮเอนด์" "ผลิตภัณฑ์ระดับไฮเอนด์" เหล่านี้มีบทบาทที่ไม่อาจทดแทนได้ในด้านความแม่นยำสูง เช่น เซมิคอนดักเตอร์และการบินและอวกาศ

เส้นใยอลูมินา

ส่วนประกอบหลักของเส้นใยอลูมินาคืออลูมินา (Al2O3) และส่วนประกอบเสริม ได้แก่ SiO2, B2O3, MgO เป็นต้น เป็นเส้นใยอนินทรีย์ประสิทธิภาพสูงและเส้นใยเซรามิกโพลีคริสตัลไลน์ที่มีรูปแบบต่างๆ เช่น เส้นใยยาว เส้นใยสั้น และ มัสสุ. มีคุณสมบัติที่ดีเยี่ยม เช่น มีความแข็งแรงสูง โมดูลัสสูง และทนต่อการกัดกร่อน

ขอบเขตการใช้งานของเส้นใย Al2O3 ค่อนข้างกว้าง เส้นใยสั้น Al2O3 สามารถผสมกับเรซิน โลหะ หรือเซรามิกเพื่อเตรียมวัสดุคอมโพสิตประสิทธิภาพสูง และผลิตเตาเผาอุตสาหกรรมที่มีอุณหภูมิสูง เช่น เตาให้ความร้อน เตาเผา และเตาเผาชิ้นส่วนอิเล็กทรอนิกส์ วัสดุคอมโพสิตเสริมเส้นใยต่อเนื่อง Al2O3 มีคุณสมบัติที่ดีเยี่ยม เช่น ความแข็งแรงสูง โมดูลัสสูง และความแข็งสูง เมทริกซ์ของมันไม่ง่ายที่จะออกซิไดซ์และล้มเหลวระหว่างการใช้งาน นอกจากนี้ยังมีความต้านทานการคืบคลานที่ดีเยี่ยม และจะไม่ทำให้เกรนเติบโตที่อุณหภูมิสูง ส่งผลให้ประสิทธิภาพของเส้นใยลดลง ได้รับการยอมรับในระดับสากลว่าเป็นวัสดุหลักรุ่นใหม่สำหรับส่วนประกอบปลายร้อนที่ทนต่ออุณหภูมิสูง และมีศักยภาพในการพัฒนาอย่างมาก นอกเหนือจากคุณสมบัติข้างต้นแล้ว เส้นใยนาโน Al2O3 ที่ใช้งานได้ยังมีคุณสมบัติที่ดีเยี่ยม เช่น การนำความร้อนต่ำ ความเป็นฉนวนไฟฟ้า และพื้นที่ผิวจำเพาะสูง มีการใช้กันอย่างแพร่หลายในวัสดุคอมโพสิตเสริมแรง วัสดุฉนวนความร้อนที่อุณหภูมิสูง วัสดุกรองตัวเร่งปฏิกิริยา ฯลฯ

อลูมินาที่มีความบริสุทธิ์สูง

อลูมินาที่มีความบริสุทธิ์สูง (4N ขึ้นไป) มีข้อดีคือมีความบริสุทธิ์สูง ความแข็งสูง ความแข็งแรงสูง ทนต่ออุณหภูมิสูง ทนต่อการสึกหรอ ฉนวนกันความร้อนที่ดี คุณสมบัติทางเคมีที่เสถียร ประสิทธิภาพการหดตัวที่อุณหภูมิสูงปานกลาง ประสิทธิภาพการเผาผนึกที่ดี และแสง ไฟฟ้า คุณสมบัติทางแม่เหล็ก ความร้อน และทางกล ซึ่งผงอลูมินาธรรมดาไม่สามารถเทียบได้ เป็นหนึ่งในวัสดุระดับไฮเอนด์ที่มีมูลค่าเพิ่มสูงสุดและมีการใช้งานที่กว้างขวางที่สุดในอุตสาหกรรมเคมีสมัยใหม่

ปัจจุบันอลูมินาที่มีความบริสุทธิ์สูงระดับไฮเอนด์ส่วนใหญ่จะใช้สำหรับสารเติมแต่งอิเล็กโทรดแบตเตอรี่ลิเธียม สารตัวเติมอิเล็กโทรไลต์แบตเตอรี่โซลิดสเตต และการบดและขัดเวเฟอร์ในอุตสาหกรรมเซมิคอนดักเตอร์

อลูมินาทรงกลม

สัณฐานวิทยาของอนุภาคผงอลูมินาจะส่งผลโดยตรงต่อประสิทธิภาพการใช้งานในหลายสาขา เมื่อเปรียบเทียบกับอนุภาคผงอลูมินาที่ไม่สม่ำเสมอ เป็นเส้นหรือเป็นขุยทั่วไป อลูมินาทรงกลมจะมีสัณฐานวิทยาสม่ำเสมอ มีความหนาแน่นของการอัดตัวที่สูงกว่า พื้นที่ผิวจำเพาะที่เล็กกว่า และมีความลื่นไหลที่ดีกว่า มีการใช้กันอย่างแพร่หลายเป็นวัสดุเติมนำความร้อน, วัสดุขัดเงา, ตัวเร่งปฏิกิริยา, วัสดุเคลือบผิว ฯลฯ

ในการผลิตภาคอุตสาหกรรม แบเรียมซัลเฟตจัดอยู่ในประเภทใดบ้าง?

แบเรียมซัลเฟตสำหรับคนส่วนใหญ่ เคมียังไม่เป็นที่เข้าใจมากนัก ในสายตาของพวกเขา แบเรียมซัลเฟตเป็นสารเคมีอันตราย ในความเป็นจริงในชีวิตประจำวันของเรา แบเรียมซัลเฟตอาจกล่าวได้ว่ามีอยู่ทุกหนทุกแห่ง แต่มักจะปรากฏในชีวิตของเราในรูปแบบของผลิตภัณฑ์ที่ผลิตขึ้น

ตัวอย่างเช่น ผลิตภัณฑ์พลาสติกส่วนใหญ่ในบ้านของเรา เครื่องปรับอากาศ อุปกรณ์เสริมพลาสติกบางชนิดในรถยนต์ ถุงพลาสติกที่ใช้ในซูเปอร์มาร์เก็ต ฯลฯ สีและสารเคลือบที่ใช้ในชีวิต แก้ว ฯลฯ อาจมีแบเรียมซัลเฟต

ในตำราฟิสิกส์และเคมี สูตรทางเคมีของแบเรียมซัลเฟตคือ BaSO4 ซึ่งโดยทั่วไปจะเป็นรูปสี่เหลี่ยมขนมเปียกปูนสีขาว ไม่มีสีและไม่มีกลิ่น มีความหนาแน่น 4.499 และจุดหลอมเหลวสูงถึง 1,580°C คุณสมบัติทางเคมีมีความเสถียรมาก ไม่ละลายในน้ำ ทนกรด ทนด่าง ปลอดสารพิษ ไม่เป็นแม่เหล็ก และยังดูดซับรังสีเอกซ์และรังสีแกมมาได้อีกด้วย ในธรรมชาติ แบเรียมซัลเฟตเรียกอีกอย่างว่าแบไรท์ ซึ่งเป็นแร่ธรรมชาติ โดยทั่วไปจะมีรูปร่างเหมือนบล็อกคริสตัลแบบแยกส่วน และสีของมันจะถูกกำหนดโดยประเภทและปริมาณของสิ่งเจือปนที่บรรจุอยู่เป็นหลัก แบไรท์บริสุทธิ์ไม่มีสีและโปร่งใส แบไรท์ไม่มีอันตรายโดยตรงต่อร่างกายมนุษย์และสามารถติดต่อได้โดยตรง

ในอุตสาหกรรมแบเรียมซัลเฟตมีการจำแนกหลายประเภท และประเภททั่วไปมีดังนี้:

1. แบเรียมหนักหรือที่เรียกว่าผงแบไรท์หรือผงแบเรียมธรรมชาติ ทำโดยผู้คนเลือกแร่แบเรียมซัลเฟตตามธรรมชาติ (แบไรท์) จากนั้นจึงทำการล้าง เจียร ทำให้แห้ง และกระบวนการอื่นๆ มีสิ่งเจือปนมากมายและคุณภาพจะขึ้นอยู่กับแร่เป็นหลัก แต่ราคาก็ต่ำ โดยปกติจะใช้เป็นสารตัวเติมในการผลิตเม็ดสีสีขาวหรือสารเคลือบคุณภาพต่ำ พลาสติก และอุตสาหกรรมหมึก มีบทบาทในการลดต้นทุนและปรับปรุงความเงางาม

2. แบเรียมซัลเฟตตกตะกอนหรือที่เรียกว่าแบเรียมซัลเฟตอุตสาหกรรมหรือแบเรียมตกตะกอน มันทำโดยการประมวลผลเทียม แบเรียมที่ตกตะกอนต่างจากแบเรียมหนักตรงที่แทบไม่มีสิ่งเจือปนเลย ละลายได้ในน้ำเล็กน้อยและไม่ละลายในกรด มันไม่เป็นพิษในตัวเอง แต่หากมีแบเรียมที่ละลายน้ำได้ก็อาจทำให้เกิดพิษได้ แบเรียมซัลเฟตที่ตกตะกอนในอุตสาหกรรมส่วนใหญ่เกิดขึ้นจากปฏิกิริยาของแบเรียมซัลเฟตกับกรดซัลฟิวริก ปฏิกิริยาของแบเรียมคลอไรด์กับกรดซัลฟิวริกหรือโซเดียมซัลเฟต และปฏิกิริยาของแบเรียมซัลไฟด์กับโซเดียมซัลเฟต แบเรียมซัลเฟตที่ตกตะกอนถูกใช้เป็นสารตัวเติมในด้านการแพทย์ สารเคลือบและหมึกระดับกลางและระดับสูง พลาสติก ยาง แก้ว เซรามิก ฯลฯ เนื่องมาจากความเสถียรและตัวชี้วัดเฉพาะที่แตกต่างกัน ผู้คนมักจะแบ่งออกเป็นแบเรียมซัลเฟตตกตะกอนเกรดเคลือบ, แบเรียมซัลเฟตตกตะกอนเกรดพลาสติก ฯลฯ ตามการใช้งานที่แตกต่างกัน ราคาของมันสูงกว่าแบเรียมหนัก

3. แบเรียมซัลเฟตดัดแปลงซึ่งแบ่งออกเป็นแบเรียมซัลเฟตดัดแปลงและแบเรียมซัลเฟตที่ตกตะกอนดัดแปลงคือการเพิ่มประสิทธิภาพของผงแบไรท์หรือแบเรียมซัลเฟตที่ตกตะกอนในบางลักษณะผ่านการบำบัดที่เกี่ยวข้อง แอปพลิเคชันนี้คล้ายกับการตกตะกอน และขึ้นอยู่กับคุณสมบัติที่เกี่ยวข้องเป็นหลัก ในหมู่พวกเขาสิ่งที่ได้รับการประมวลผลและปรับปรุงเพิ่มเติมเรียกว่าแบเรียมซัลเฟตอัลตราไฟน์ดัดแปลงหรือแบเรียมซัลเฟตตกตะกอนอัลตราไฟน์ดัดแปลง ราคาสูงกว่าแบเรียมซัลเฟตที่ตกตะกอน

4. แบเรียมซัลเฟตตกตะกอนเกรดนาโนคือการควบคุม D50 (การกระจายขนาดอนุภาคมัธยฐาน) ระหว่าง 0.2μm-0.4μm ผ่านการประมวลผลเชิงลึกของแบเรียมซัลเฟตที่ตกตะกอนดัดแปลง แบเรียมซัลเฟตตกตะกอนเกรดนาโนส่วนใหญ่จะใช้ในสีคุณภาพสูง สารเคลือบ และอุตสาหกรรมอื่นๆ

10 ลักษณะการใช้งานหลักของผงซิลิกอนไมโครพาวเดอร์

![]()

ผงซิลิกาเป็นวัสดุอนินทรีย์อโลหะชนิดหนึ่งที่มีการใช้งานหลากหลาย ผงซิลิกาเป็นผงระดับไมครอนที่ได้จากการบดและบดแร่ควอตซ์ที่มีความบริสุทธิ์สูงโดยวิธีทางกายภาพหรือทางเคมี ขนาดอนุภาคโดยทั่วไปอยู่ระหว่าง 1-100 ไมครอน และขนาดอนุภาคที่ใช้กันทั่วไปคือประมาณ 5 ไมครอน ด้วยความก้าวหน้าของกระบวนการผลิตเซมิคอนดักเตอร์ ผงซิลิกาที่มีขนาดต่ำกว่า 1 ไมครอนจึงถูกนำมาใช้กันอย่างแพร่หลาย

ผงซิลิกามีข้อดีหลายประการ เช่น คุณสมบัติเป็นฉนวนที่ดีเยี่ยม ค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำ ค่าการนำความร้อนสูง ความเสถียรทางเคมีสูง ทนต่ออุณหภูมิสูง และความแข็งสูง สามารถใช้กันอย่างแพร่หลายในลามิเนตหุ้มทองแดง สารประกอบการขึ้นรูปอีพ็อกซี่ วัสดุฉนวนไฟฟ้า และกาว นอกจากนี้ยังสามารถใช้ในการเคลือบ ยาง พลาสติก เครื่องสำอาง และเซรามิกรังผึ้ง

1 ลามิเนตหุ้มทองแดง

การเติมผงซิลิกอนลงในลามิเนตหุ้มทองแดงสำหรับวงจรอิเล็กทรอนิกส์สามารถปรับปรุงค่าสัมประสิทธิ์การขยายตัวเชิงเส้นและการนำความร้อนของแผงวงจรพิมพ์ได้ ซึ่งจะช่วยปรับปรุงความน่าเชื่อถือและการกระจายความร้อนของผลิตภัณฑ์อิเล็กทรอนิกส์ได้อย่างมีประสิทธิภาพ

2 สารประกอบการขึ้นรูปอีพ็อกซี่ (EMC)

การเติมผงซิลิกอนลงในสารประกอบการขึ้นรูปอีพอกซีสำหรับบรรจุภัณฑ์ชิปสามารถปรับปรุงความแข็งของอีพอกซีเรซินได้อย่างมาก เพิ่มการนำความร้อน ลดอุณหภูมิสูงสุดของปฏิกิริยาการบ่มอีพอกซีเรซิน ลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้นและการหดตัวของการบ่ม ลดความเครียดภายใน และปรับปรุงกลไก ความแข็งแรงของสารประกอบการขึ้นรูปอีพ็อกซี่ ทำให้มีค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของชิปไม่สิ้นสุด

3 วัสดุฉนวนไฟฟ้า

ผงซิลิกอนถูกใช้เป็นสารตัวเติมฉนวนอีพอกซีเรซินสำหรับผลิตภัณฑ์ฉนวนไฟฟ้า สามารถลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของผลิตภัณฑ์ที่บ่มและอัตราการหดตัวในระหว่างกระบวนการบ่มได้อย่างมีประสิทธิภาพ ลดความเครียดภายใน และปรับปรุงความแข็งแรงเชิงกลของวัสดุฉนวน จึงปรับปรุงและเพิ่มคุณสมบัติทางกลและทางไฟฟ้าของวัสดุฉนวนได้อย่างมีประสิทธิภาพ

4 กาว

ผงซิลิกอนซึ่งเป็นวัสดุอุดหน้าที่อนินทรีย์นั้นเต็มไปด้วยกาวเรซินซึ่งสามารถลดค่าสัมประสิทธิ์การขยายตัวเชิงเส้นของผลิตภัณฑ์ที่บ่มและอัตราการหดตัวในระหว่างการบ่มได้อย่างมีประสิทธิภาพปรับปรุงความแข็งแรงเชิงกลของกาวและปรับปรุงความต้านทานความร้อนป้องกัน - ประสิทธิภาพการซึมผ่านและการกระจายความร้อน จึงช่วยปรับปรุงผลการยึดเกาะและการปิดผนึก

5 พลาสติก

ผงซิลิกอนสามารถนำมาใช้ในพลาสติกในผลิตภัณฑ์ต่างๆ เช่น พื้นโพลีไวนิลคลอไรด์ (PVC), ฟิล์มโพลีเอทิลีนและโพลีโพรพีลีน และวัสดุฉนวนไฟฟ้า

6 การเคลือบ

ในอุตสาหกรรมการเคลือบ ขนาดอนุภาค ความขาว ความแข็ง ระบบกันสะเทือน การกระจายตัว การดูดซับน้ำมันต่ำ ความต้านทานสูงและลักษณะอื่น ๆ ของผงไมโครซิลิกอนสามารถปรับปรุงความต้านทานการกัดกร่อน ความต้านทานการสึกหรอ ฉนวน และทนต่ออุณหภูมิสูงของการเคลือบ ผงไมโครซิลิคอนที่ใช้ในการเคลือบมีบทบาทสำคัญในการเคลือบสารตัวเติมมาโดยตลอดเนื่องจากมีความเสถียรที่ดี

7 เครื่องสำอาง

ผงซิลิกาทรงกลมมีความลื่นไหลได้ดีและพื้นที่ผิวจำเพาะขนาดใหญ่ ซึ่งทำให้เหมาะสำหรับเครื่องสำอาง เช่น ลิปสติก แป้ง ครีมรองพื้น ฯลฯ ในผลิตภัณฑ์ชนิดผง เช่น ผง สามารถปรับปรุงความลื่นไหลและความเสถียรในการจัดเก็บ จึงมีบทบาทในการป้องกัน การเค้ก; ขนาดอนุภาคเฉลี่ยที่เล็กกว่าจะกำหนดความเรียบและความลื่นไหลที่ดี พื้นที่ผิวจำเพาะที่ใหญ่ขึ้นทำให้มีการดูดซับได้ดีขึ้น สามารถดูดซับเหงื่อ กลิ่นหอม สารอาหาร และทำให้สูตรเครื่องสำอางประหยัดมากขึ้น เนื้อแป้งมีลักษณะกลมและสัมผัสเข้ากับผิวได้ดี

8 เซรามิกรังผึ้ง

ตัวกรองไอเสียรถยนต์ DPF ทำจากตัวพาเซรามิกรังผึ้งสำหรับฟอกไอเสียรถยนต์และวัสดุ Cordierite สำหรับฟอกไอเสียเครื่องยนต์ดีเซลทำจากอลูมินา ผงซิลิกา และวัสดุอื่น ๆ ผ่านการผสม การขึ้นรูปแบบอัดขึ้นรูป การอบแห้ง การเผาผนึก และกระบวนการอื่น ๆ

9 ยาง

ผงซิลิกอนเป็นวัสดุเสริมแรงสำหรับยาง สามารถเพิ่มคุณสมบัติที่ครอบคลุมของยางได้ เช่น ความแข็งแรง ความเหนียว การยืดตัว ความต้านทานการสึกหรอ ผิวเคลือบ ต่อต้านริ้วรอย ทนความร้อน กันลื่น ทนต่อการฉีกขาด ทนกรดและด่าง เป็นต้น ซึ่งขาดไม่ได้ในกระบวนการผลิต ของผลิตภัณฑ์ยาง

10 ควอตซ์ประดิษฐ์

ผงซิลิกอนถูกใช้เป็นสารตัวเติมในกระดานควอตซ์เทียม ซึ่งไม่เพียงแต่ช่วยลดการใช้เรซินไม่อิ่มตัวเท่านั้น แต่ยังปรับปรุงความต้านทานการสึกหรอ ความต้านทานต่อกรดและด่าง ความแข็งแรงทางกล และคุณสมบัติอื่น ๆ ของกระดานควอตซ์เทียม อัตราส่วนการเติมผงซิลิกอนในหินอ่อนเทียมโดยทั่วไปอยู่ที่ประมาณ 30%

วัตถุดิบหลักสำหรับอิเล็กโทรไลต์ที่เป็นของแข็ง—เซอร์โคเนีย

ZrO2 เป็นวัสดุออกไซด์ที่ทนต่ออุณหภูมิสูง มีความแข็งสูง และมีเสถียรภาพทางเคมีที่ดี มีจุดหลอมเหลวและจุดเดือดสูง จึงสามารถรักษาคุณสมบัติทางกายภาพและเคมีที่เสถียรในสภาพแวดล้อมที่มีอุณหภูมิสูง นอกจากนี้ ZrO2 ยังมีค่าสัมประสิทธิ์การขยายตัวทางความร้อนต่ำและมีคุณสมบัติเป็นฉนวนไฟฟ้าที่ดีอีกด้วย ทำให้เป็นหนึ่งในวัตถุดิบที่ต้องการสำหรับอิเล็กโทรไลต์แข็ง LLZO

ความแข็งสูง: ความแข็งของ ZrO2 เป็นอันดับสองรองจากเพชร และมีความทนทานต่อการสึกหรอสูง

จุดหลอมเหลวสูง: จุดหลอมเหลวของ ZrO2 สูงมาก (2715 ℃) จุดหลอมเหลวที่สูงและความเฉื่อยทางเคมีทำให้ ZrO2 เป็นวัสดุทนไฟที่ดี

ความเสถียรทางเคมีที่ดีเยี่ยม: ZrO2 มีความทนทานต่อสารเคมี เช่น กรดและด่างได้ดี และไม่สึกกร่อนง่าย

เสถียรภาพทางความร้อนที่ดี: ZrO2 ยังสามารถรักษาคุณสมบัติทางกลที่ดีและเสถียรภาพทางเคมีที่อุณหภูมิสูงได้

ความแข็งแรงและความเหนียวค่อนข้างมาก: ZrO2 ซึ่งเป็นวัสดุเซรามิกมีความแข็งแรงสูง (สูงถึง 1500MPa) แม้ว่าความเหนียวจะตามหลังโลหะบางชนิดมาก แต่เมื่อเปรียบเทียบกับวัสดุเซรามิกอื่นๆ เซอร์โคเนียมออกไซด์มีความเหนียวในการแตกหักสูงกว่าและสามารถต้านทานแรงกระแทกและความเครียดจากภายนอกได้ในระดับหนึ่ง

มีกระบวนการเตรียม ZrO2 มากมาย รวมถึงไพโรไลซิส โซลเจล การสะสมไอ ฯลฯ ในบรรดาขั้นตอนเหล่านี้ ไพโรไลซิสเป็นหนึ่งในวิธีการเตรียมที่ใช้กันมากที่สุด วิธีนี้จะทำปฏิกิริยาเพทายและวัตถุดิบอื่นๆ กับโลหะอัลคาไลหรือออกไซด์ของโลหะอัลคาไลน์เอิร์ทที่อุณหภูมิสูงเพื่อสร้างเซอร์โคเนต จากนั้นจึงได้ผง ZrO2 ผ่านการล้างด้วยกรด การกรอง การอบแห้ง และขั้นตอนอื่นๆ นอกจากนี้ ประสิทธิภาพของ ZrO2 ยังสามารถควบคุมได้โดยการเติมองค์ประกอบต่างๆ เพื่อตอบสนองความต้องการของแบตเตอรี่โซลิดสเตตต่างๆ

การใช้ ZrO2 ในแบตเตอรี่โซลิดสเตตส่วนใหญ่จะสะท้อนให้เห็นในอิเล็กโทรไลต์ของแข็งออกไซด์ เช่น ลิเธียมแลนทานัมเซอร์โคเนียมออกไซด์ (LLZO) และลิเธียมแลนทานัมเซอร์โคเนียมไทเทเนียมออกไซด์ (LLZTO) ซึ่งมีอยู่ในโครงสร้างผลึกประเภทโกเมน ในอิเล็กโทรไลต์ที่เป็นของแข็งเหล่านี้ ZrO2 มีสัดส่วนที่สำคัญมาก ตัวอย่างเช่น ในมวลของ LLZO ก่อนการเผาผนึก ZrO2 คิดเป็นประมาณ 25% นอกจากนี้ เพื่อลดความต้านทานส่วนต่อประสานในแบตเตอรี่โซลิดสเตต และปรับปรุงประสิทธิภาพของการเคลื่อนย้ายลิเธียมไอออน วัสดุอิเล็กโทรดบวกและลบมักจะต้องเคลือบด้วยวัสดุ เช่น LLZO ในเวลาเดียวกัน แบตเตอรี่กึ่งแข็งออกไซด์ยังจำเป็นต้องสร้างชั้นของไดอะแฟรมเซรามิกที่ประกอบด้วยวัสดุ เช่น LLZO ซึ่งจะเพิ่มปริมาณ ZrO2 ที่ใช้ในแบตเตอรี่โซลิดสเตตอีกด้วย

ด้วยการพัฒนาอย่างต่อเนื่องของเทคโนโลยีแบตเตอรี่โซลิดสเตตและการขยายขอบเขตการใช้งาน ความต้องการ ZrO2 ในฐานะวัตถุดิบอิเล็กโทรไลต์ของแข็งจะยังคงเติบโตต่อไป ในอนาคต ZrO2 คาดว่าจะมีบทบาทสำคัญในด้านแบตเตอรี่โซลิดสเตต ด้วยการเพิ่มประสิทธิภาพกระบวนการเตรียมการ ควบคุมประสิทธิภาพ และลดต้นทุน ในเวลาเดียวกัน ด้วยการเกิดขึ้นอย่างต่อเนื่องของวัสดุอิเล็กโทรไลต์โซลิดสเตตใหม่ ZrO2 จะเผชิญกับการแข่งขันและความท้าทายที่รุนแรงมากขึ้น อย่างไรก็ตาม ด้วยคุณสมบัติเฉพาะตัวและความเป็นไปได้ในการใช้งานในวงกว้าง ZrO2 จะยังคงมีตำแหน่งที่ไม่สามารถทดแทนได้ในด้านแบตเตอรี่โซลิดสเตต

สินค้าคงคลังของผงอนินทรีย์สำหรับพลาสติก 20 ชนิด

พลาสติกถือเป็นผลิตภัณฑ์ที่สำคัญต่อการผลิตและชีวิตประจำวันในสังคมปัจจุบัน การใช้ผงอนินทรีย์สามารถปรับปรุงคุณสมบัติทางกายภาพและเคมีของผลิตภัณฑ์พลาสติกได้อย่างมีประสิทธิภาพและเพิ่มประสิทธิภาพของผลิตภัณฑ์พลาสติก

วอลลาสโตน

วอลลาสโทไนท์เป็นแคลเซียมซิลิเกตตามธรรมชาติ (CaSiO3) ที่มีโครงสร้างคล้ายเข็มสีขาวอ่อน อัตราส่วนกว้างยาว (L/D) ของวอลลาสโทไนต์ที่ผ่านการประมวลผลสามารถเข้าถึงได้มากกว่า 15/1 เป็นสารตัวเติมเสริมแรงอนินทรีย์เส้นใยในพลาสติก

แป้ง

แป้งมีโครงสร้างเป็นขุยและมีผลในการเสริมแรงและการเปลี่ยนแปลงอย่างมีนัยสำคัญในพลาสติกและยาง มันสามารถปรับปรุงความต้านทานแรงดึง ประสิทธิภาพการกระแทก ความต้านทานการคืบ ทนความร้อน ความต้านทานการฉีกขาด ฯลฯ ของผลิตภัณฑ์พลาสติก

แบเรียมซัลเฟต

แร่ธรรมชาติ (แบไรท์) ถูกบด ล้าง และทำให้แห้งเพื่อให้ได้ผงแบไรท์ (หรือที่เรียกว่าแบเรียมซัลเฟตหนัก) แบเรียมซัลเฟตมีคุณสมบัติที่ดีเยี่ยม เช่น ความเสถียรทางเคมี ทนต่อการขีดข่วน ทนความร้อน ดัชนีหักเหสูง ฉนวนกันเสียงที่โดดเด่น เก็บรักษาความร้อน และมีความมันวาวสูง

ไมกา

ไมกาเป็นแร่อะลูมิเนียมซิลิเกตชั้นที่มีโครงสร้างเป็นเอกลักษณ์ นอกเหนือจากการเสริมแรงแล้ว ยังช่วยปรับปรุงความหนาแน่นของอากาศ คุณสมบัติทางแสง และคุณสมบัติฉนวนของพลาสติกอีกด้วย

ลูกปัดแก้ว

ลูกปัดแก้วมีข้อดีคือทนต่ออุณหภูมิสูงและมีการนำความร้อนต่ำ เมื่อใช้ในการเติมพลาสติก ไม่เพียงเพิ่มความต้านทานการสึกหรอ ความต้านทานแรงดัน และสารหน่วงไฟของวัสดุเท่านั้น แต่ยังมีพื้นผิวทรงกลมพิเศษที่สามารถปรับปรุงความลื่นไหลในการประมวลผลของวัสดุได้ นอกจากนี้ยังมีพื้นผิวมันวาวที่ดีซึ่งสามารถเพิ่มความเงางามให้กับพื้นผิวของผลิตภัณฑ์และลดการดูดซับสิ่งสกปรกบนพื้นผิว

แมกนีเซียมไฮดรอกไซด์

สูตรทางเคมีของแมกนีเซียมไฮดรอกไซด์คือ Mg(OH)2 สามารถเตรียมได้โดยวิธีทางเคมีหรือได้มาจากการบดแร่บรูไซต์ แมกนีเซียมไฮดรอกไซด์มีฤทธิ์หน่วงไฟ หลังจากปรับเปลี่ยนพื้นผิวแล้ว สามารถเติมลงในพลาสติกเพื่อให้เกิดผลในการระงับควัน

อะลูมิเนียมไฮดรอกไซด์

อะลูมิเนียมไฮดรอกไซด์เป็นสารประกอบที่มีสูตรทางเคมี Al(OH)x ใช้เป็นสารหน่วงไฟ สารระงับควัน และสารตัวเติมใน PVC เนื่องจากจะลดความแข็งแรงเชิงกลของเทอร์โมพลาสติกเมื่อนำมาใช้ ส่วนใหญ่จะใช้ในพลาสติกเทอร์โมเซตติง

ซีโอไลต์

ซีโอไลต์เป็นแร่อลูมิเนียมซิลิเกตโลหะอัลคาไลน์เอิร์ธหรือโลหะอัลคาไลน์เอิร์ธที่มีรูปทรงกรอบ ความถ่วงจำเพาะ โครงสร้างรูพรุนระดับนาโน การดูดซับ และความทนทานต่อสารเคมี สามารถสร้างพื้นที่การพัฒนาใหม่สำหรับการขยายการใช้ผลิตภัณฑ์พลาสติก

ดินขาว

เมื่อใช้ในการบรรจุและดัดแปลงพลาสติกจะสามารถเพิ่มความแข็งแรงของฉนวนของพลาสติกได้ โดยไม่ต้องลดการยืดตัวและแรงกระแทกลงอย่างมาก สามารถปรับปรุงความต้านทานแรงดึงและมอดุลัสของเทอร์โมพลาสติกที่มีอุณหภูมิการเปลี่ยนสถานะคล้ายแก้วต่ำได้ มันสามารถทำหน้าที่เป็นตัวแทนการเกิดนิวเคลียสสำหรับโพรพิลีน ซึ่งเป็นประโยชน์ในการปรับปรุงความแข็งแกร่งและความแข็งแรงของโพรพิลีน มันมีผลกระทบต่อสิ่งกีดขวางอินฟราเรดอย่างมีนัยสำคัญ

ใยแก้ว (GF)

ใยแก้วมีความแข็งแรงเชิงกลสูง โมดูลัสยืดหยุ่น ทนความร้อนและฉนวน และมักใช้เพื่อเสริมกำลังวัสดุคอมโพสิต GF สามารถชดเชยข้อบกพร่องของพลาสติกที่ย่อยสลายได้ทางชีวภาพได้อย่างมีประสิทธิภาพ และยังสามารถลดต้นทุนของผลิตภัณฑ์ได้อย่างมาก และขยายขอบเขตการใช้งานของพลาสติกที่ย่อยสลายได้ทางชีวภาพ

มอนต์มอริลโลไนต์

มอนต์มอริลโลไนต์เป็นวัสดุซิลิเกตชั้นที่ชอบน้ำ เนื่องจากมีขนาดนาโนเมตร จึงมีผลระดับนาโนและสามารถปรับปรุงประสิทธิภาพของโพลีเมอร์ได้อย่างมีประสิทธิภาพ โดยเฉพาะอย่างยิ่งหลังจากการดัดแปลง ขอบเขตการใช้งานก็กว้างขึ้น

ผงอนินทรีย์อื่น ๆ

นาโนซิลิคอนไดออกไซด์มีคุณสมบัติทางเคมีค่อนข้างคงที่และมีพื้นที่ผิวจำเพาะขนาดใหญ่ ซึ่งสามารถปรับปรุงความแข็งแรง ความต้านทานการสึกหรอ และความต้านทานการเสื่อมสภาพของวัสดุที่ทำจากเรซินได้อย่างมีประสิทธิภาพ

Rutile ไทเทเนียมไดออกไซด์สามารถเพิ่มการสะท้อนแสงเป็นสารตัวเติมพลาสติกและมีบทบาทเป็นสารป้องกันแสง

เถ้าลอยมีข้อดีคือมีความถ่วงจำเพาะต่ำ มีความแข็งสูง และมีความลื่นไหลได้ดี

โดยทั่วไปแล้วคาร์บอนแบล็คจะใช้ในอุตสาหกรรมพลาสติกสำหรับทำสี ป้องกันรังสียูวี หรือการนำไฟฟ้า

แร่ธาตุอนินทรีย์สีดำ เช่น แป้งสีดำและแคลไซต์สีดำสามารถทดแทนคาร์บอนแบล็คได้บางส่วน ในขณะที่ใช้ทรัพยากรแร่อย่างเต็มที่ ต้นทุนการผลิตก็มีข้อได้เปรียบที่ชัดเจน

การใช้เบนโทไนต์เป็นสารเติมแต่งสำหรับวัสดุที่ย่อยสลายได้สามารถทดแทนแป้งและสารเคมีเจือปนอื่นๆ เพื่อลดต้นทุน

Halloysite มีโครงสร้างนาโนแบบท่อที่มีเอกลักษณ์และมีการกระจายตัวของน้ำได้ดี คุณสมบัติที่แตกต่างกันของผนังด้านในและด้านนอก การดูดซับสูง ความเข้ากันได้ทางชีวภาพ และคุณสมบัติทางกายภาพและเคมีที่ดีเยี่ยมอื่นๆ

โมลิบดีนัมไดซัลไฟด์เป็นสารประกอบอนินทรีย์ที่ประกอบด้วยโมลิบดีนัมและซัลเฟอร์ และมีสูตรทางเคมีคือ MoS2

การใช้วัสดุผงซิลิการมควัน

นับตั้งแต่เปิดตัว ซิลิการมควันได้รับความสนใจอย่างกว้างขวางเนื่องจากคุณสมบัติที่ยอดเยี่ยม ปัจจุบันมีการใช้กันอย่างแพร่หลายในอุตสาหกรรมต่างๆ เช่น การเสริมแรงยาง การเติมลงในพลาสติกเป็นสารตัวเติม การเติมลงในหมึกเป็นตัวทำให้ข้นขึ้น การเติมลงในเครื่องสำอาง เป็นสารตัวเติมคุณภาพสูง เป็นต้น นอกจากนี้ยังใช้ในการเคลือบ สี และสารยึดติดอีกด้วย ซิลิกาฟูมยังแสดงคุณสมบัติที่ดีเยี่ยมแตกต่างจากวัสดุอื่น ๆ ในด้านแม่เหล็ก การเร่งปฏิกิริยา จุดหลอมเหลว ฯลฯ จึงใช้เป็น สารเติมแต่งเชิงฟังก์ชัน ในช่วงไม่กี่ปีที่ผ่านมา นาโนเทคโนโลยีได้พัฒนาอย่างรวดเร็วและบรรลุผลที่น่าทึ่ง ซิลิกาฟูมมีขนาดอนุภาคระดับนาโนเมตร ไม่เป็นพิษ และมีความบริสุทธิ์สูง ดังนั้นจึงดึงดูดความสนใจของนักวิจัยในสาขาเกิดใหม่และ ได้มีความก้าวหน้าอันเป็นประโยชน์

การใช้ซิลิการมควันในด้านการกำจัดซัลเฟอร์ไดออกไซด์แบบออกซิเดชัน

ด้วยการใช้เชื้อเพลิงฟอสซิล การปล่อยซัลไฟด์จะค่อยๆ เพิ่มขึ้น นำไปสู่มลภาวะต่อสิ่งแวดล้อมที่ร้ายแรง ทำลายระบบนิเวศ และเป็นอันตรายต่อสุขภาพของมนุษย์ ดังนั้น การกำจัดซัลไฟด์อย่างล้ำลึกของน้ำมันเชื้อเพลิงจึงค่อยๆ กลายเป็นปัญหาสิ่งแวดล้อมที่ต้องแก้ไขอย่างเร่งด่วน เป็นเทคโนโลยีที่ได้รับการพัฒนาค่อนข้างมากซึ่งสามารถกำจัดซัลไฟด์ส่วนใหญ่ได้ อย่างไรก็ตาม การกำจัดซัลไฟด์ของเฮเทอโรไซคลิกและอนุพันธ์ของพวกมันนั้นไม่ดีนัก ดังนั้น รุ่นก่อนๆ จึงได้ศึกษาและพัฒนาเทคโนโลยีการกำจัดซัลไฟด์ที่หลากหลาย เช่น การดูดซับ การสกัด และการกำจัดซัลเฟอร์ไดออกไซด์ (ODS) ) หนึ่งในนั้นคือ วิธี ODS มีสภาวะที่เกิดปฏิกิริยาไม่รุนแรง กระบวนการดำเนินการที่เรียบง่าย และการกำจัดซัลเฟอร์ไดออกไซด์อย่างมีประสิทธิภาพ

การใช้ซิลิการมควันในสุขอนามัยอาหาร

สารตัวเติมสามด้านที่ประกอบด้วยซิลิการมควัน เหล็ก และชาโพลีฟีนอล ซิลิการมควันจะเพิ่มปริมาณโพลีฟีนอลของธาตุเหล็กและชาอย่างมีประสิทธิผล และลด Staphylococcus aureus ที่เป็นแกรมบวกและ Staphylococcus ที่เป็นแกรมลบอย่างมีนัยสำคัญ นอกจากนี้ ด้วยการเพิ่มขึ้นของ การโหลด ฤทธิ์ต้านอนุมูลอิสระได้รับการยืนยันว่ามีค่าสูงสุด 67% และขีดจำกัดการเคลื่อนย้ายเฉพาะของธาตุเหล็กต่ำกว่าขีดจำกัดที่บังคับใช้ในกฎระเบียบวัสดุที่สัมผัสกับอาหารในปัจจุบัน

การใช้ซิลิการมควันในสนามยาง

ซิลิการมควันยังใช้กันทั่วไปในการเตรียมยางซิลิโคน สำหรับยางซิลิโคนวัลคาไนซ์ที่อุณหภูมิห้อง ซิลิการมควันไม่เพียงแต่ช่วยเพิ่มความต้านทานแรงดึงเท่านั้น แต่ยังทำหน้าที่เป็นสารเพิ่มความข้นและสารทิโซโทรปิกเพื่อควบคุมประสิทธิภาพของยางซิลิโคนอุณหภูมิห้องให้เป็น ซิลิกาฟูมยังสามารถใช้เพื่อเติมเรซินซิลิโคนได้ โดยเฉพาะที่ใช้ในสาขาอิเล็กทรอนิกส์และการผสมยางซิลิโคน

การใช้ซิลิการมควันกับหมึกและสารเคลือบ

ในอุตสาหกรรม ผู้คนมักเติมซิลิการมควันลงในหมึกและสารเคลือบเพื่อปรับปรุงคุณสมบัติทางรีโอโลยี และยังทำหน้าที่เป็นสารช่วยกระจายตัวและป้องกันการตกตะกอนอีกด้วย การเคลือบซ่อมแซมส่วนใหญ่เนื่องมาจากคุณสมบัติไทโซทรอปิกและการปูผิวทางของซิลิกาที่เป็นควัน ในการเคลือบที่มีปริมาณของแข็งสูงและมีข้อกำหนดด้านสิ่งแวดล้อมสูง มักจะเติมซิลิกาที่เป็นควันเพื่อปรับปรุงคุณสมบัติไทโซโทรปิกและการกระจายตัวของสารเคลือบในปริมาณที่เหมาะสม โดยทั่วไปจะมีการเติมซิลิการมควันเพื่อปรับคุณสมบัติทางรีโอโลจี

การใช้ซิลิการมควันในด้านแบตเตอรี่ลิเธียม

แบตเตอรี่แพ็คอ่อนโลหะลิเธียมมีความหนาแน่นของพลังงานสูง น้ำหนักเบา ต้นทุนต่ำ และเหมาะสำหรับการผลิตขนาดใหญ่ อย่างไรก็ตาม เนื่องจากลักษณะของลิเธียมโลหะ การเจริญเติบโตที่ไม่สามารถควบคุมได้ของ Li dendrites ในระหว่างการชาร์จและการคายประจุจึงเป็นอุปสรรคต่อวงจรอย่างมาก ความเสถียรและการจำหน่ายแบตเตอรี่ลิเธียม ขึ้นอยู่กับคุณสมบัตินาโนและค่าคงที่ไดอิเล็กทริกเฉพาะของซิลิกาที่รมควัน ทำให้คุณสมบัติทางกายภาพและเคมีของอิเล็กโทรดลิเธียมสามารถปรับปรุงได้อย่างมีประสิทธิภาพ สามารถหลีกเลี่ยงการเติบโตของ Li dendrites และจำนวนครั้งในการชาร์จและคายประจุ ของแบตเตอรี่ลิเธียมสามารถเพิ่มได้

การใช้ซิลิการมควันในการขัดเงาเชิงกล

การขัดเงาด้วยเคมี (CMP) เป็นเทคโนโลยีชั้นนำสำหรับการประมวลผลอุปกรณ์เซมิคอนดักเตอร์ในขั้นตอนนี้ CMP ในสาขาไมโครอิเล็กทรอนิกส์ต้องใช้ความเข้มข้นของสารละลายสูงและปริมาณไอออนที่ไม่บริสุทธิ์ต่ำ บรรลุความต้องการความบริสุทธิ์สูง ซิลิกา Fumed เป็นตัวเลือกที่เหมาะที่สุดและมีปริมาณไอออนเจือปนต่ำ ง่ายกว่าที่จะทำให้วัสดุพื้นผิวในกระบวนการเรียบเพื่อการประมวลผลที่ง่ายดาย

การประมวลผลเชิงลึกและการใช้ประโยชน์ของเบนโทไนต์ที่มีมูลค่าเพิ่มสูง

ปัจจุบันปริมาณมอนต์มอริลโลไนต์ของผลิตภัณฑ์แปรรูปขั้นต้นเบนโทไนต์ทางอุตสาหกรรมโดยทั่วไปอยู่ที่ 40% -65% และยังประกอบด้วยดินเหนียวบางชนิด (อิลไลต์, เคโอลิไนต์, ฮอลลอยไซต์, คลอไรต์, อัลโลเฟน ฯลฯ ) และไม่ใช่ดินเหนียว (ซีโอไลต์, ควอตซ์, คริสโตบาไลท์ เฟลด์สปาร์ แคลไซต์ ไพไรต์ เศษหิน เหล็กออกไซด์ และอินทรียวัตถุ)

สถานที่ตั้งของการประมวลผลเชิงลึกและการใช้ประโยชน์ของเบนโทไนต์ที่มีมูลค่าเพิ่มสูงคือการใช้เทคโนโลยีการประมวลผลและการทำให้บริสุทธิ์แร่เพื่อเพิ่มปริมาณมอนต์มอริลโลไนต์ให้มากกว่า 80% ผลิตภัณฑ์บริสุทธิ์เรียกว่ามอนต์มอริลโลไนต์

มอนต์มอริลโลไนต์เป็นแร่ชั้นธรรมชาติที่มีพื้นที่ผิวจำเพาะขนาดใหญ่และมีการกระจายประจุที่ไม่สม่ำเสมอ มีการดูดซึมน้ำ การกระจายตัว การแยกตัว thixotropy การหล่อลื่น การดูดซับ การแลกเปลี่ยน และความสามารถอื่น ๆ ที่ดี สามารถขายได้โดยตรงในรูปแบบวัตถุดิบที่มีมอนต์มอริลโลไนต์ หรือสามารถดัดแปลงแบบอนินทรีย์หรือแบบอินทรีย์เพิ่มเติมเพื่อผลิตตัวพาตัวเร่งปฏิกิริยา เจลอนินทรีย์ เบนโทไนต์อินทรีย์ นาโนคอมโพสิตอินทรีย์/อนินทรีย์ เบนโทไนต์ที่ใช้ลิเธียม และผลิตภัณฑ์มูลค่าเพิ่มอื่นๆ

1. มอนต์มอริลโลไนต์ยาของมนุษย์

การใช้มอนต์มอริลโลไนต์ในอุตสาหกรรมยาสามารถแบ่งออกได้เป็น 2 ประเภทคือ

วัตถุดิบยา: สารป้องกันเยื่อเมือกของระบบย่อยอาหาร สารฆ่าเชื้อแบคทีเรียและแบคทีเรีย ฯลฯ

สารเพิ่มปริมาณยา: สารเพิ่มปริมาณ, สารแขวนลอย, สารกรอง ฯลฯ

ในทางการแพทย์ ปัจจุบันมีการใช้ยารักษากระเพาะอาหารมอนต์มอริลโลไนต์ในปริมาณมาก และการเตรียมยาเหล่านี้มีการใช้กันอย่างแพร่หลายในทางคลินิก การเตรียมยารักษากระเพาะอาหารมอนต์มอริลโลไนต์ที่ได้รับการพัฒนาอย่างต่อเนื่อง ได้แก่ ผง (มอนต์มอริลโลไนต์ที่มีความบริสุทธิ์สูง มอนต์มอริลโลไนต์ที่กระจายสารเพิ่มปริมาณ) เม็ด เจล สารแขวนลอย ฯลฯ

2. Montmorillonite สำหรับสัตวแพทยศาสตร์และการดูแลสุขภาพสัตว์

ก่อนใช้มอนต์มอริลโลไนต์ต้องตรวจสอบก่อนว่าไม่มีพิษ (สารหนู ปรอท ตะกั่ว และคริสโตบาไลท์ไม่เกินมาตรฐาน) กลไกในการรักษาและรักษาสุขภาพของสัตว์นั้นคล้ายคลึงกับยารักษากระเพาะอาหารของมนุษย์ แต่จำเป็นต้องมีสูตรพิเศษและใช้เพื่อป้องกันและรักษาโรคท้องร่วง โรคบิด ห้ามเลือด ต้านการอักเสบ และโรคอื่น ๆ ในสัตว์ สามารถกำจัดเชื้อราและโลหะหนักในอาหารได้โดยไม่มีผลข้างเคียงที่เป็นพิษ นอกจากนี้ยังมีผลการดูดซึมที่แข็งแกร่งต่อโลหะหนัก ก๊าซที่เป็นอันตราย แบคทีเรีย ฯลฯ ในระบบทางเดินอาหาร จึงมีบทบาทในการดูแลสุขภาพสัตว์

3. มอนต์มอริลโลไนต์สำหรับเพิ่มส่วนผสมอาหารสัตว์

มอนต์มอริลโลไนต์มีการดูดซับ บวม กระจายตัว และหล่อลื่นได้ดี และสามารถใช้เป็นสารเติมแต่งอาหารสัตว์ได้

4. มอนต์มอริลโลไนต์สำหรับสารยับยั้งโรคราน้ำค้างในอาหาร

มอนต์มอริลโลไนต์ทำหน้าที่เป็นพาหะในสารยับยั้งโรคราน้ำค้างในอาหาร Montmorillonite (น้ำยากำจัดเชื้อรา) ใช้เพื่อกำจัดสารพิษจากเชื้อราออกจากอาหารสัตว์และวัตถุดิบ ไม่ว่าจะเป็นการประเมินในหลอดทดลองหรือการทดสอบในสัตว์ ผลของมันไม่ต้องสงสัยเลย

5. มอนต์มอริลโลไนต์สำหรับเสริมผลิตภัณฑ์นม ฯลฯ

การเลี้ยงโคนมเป็นพื้นที่สำคัญของการบริโภคอาหารสัตว์ หลังจากเติมมอนต์มอริลโลไนต์ลงในอาหารแล้ว ธาตุมาโครและธาตุต่างๆ ที่มีอยู่ในนั้นเป็นส่วนประกอบของเอนไซม์ ฮอร์โมน และสารออกฤทธิ์ทางชีวภาพบางชนิดในร่างกายของวัว ซึ่งสามารถกระตุ้นการทำงานของเอนไซม์และฮอร์โมนในร่างกาย ปรับปรุงการทำงานของระบบภูมิคุ้มกันของร่างกาย ลดการบริโภคอาหาร เพิ่มความต้านทานโรค และปรับปรุงประสิทธิภาพการผลิตน้ำนม

6.มอนมอริลโลไนต์สำหรับเครื่องสำอาง

มอนต์มอริลโลไนต์สามารถกำจัดและดูดซับเครื่องสำอางที่ตกค้าง สิ่งสกปรก และความมันส่วนเกินในผิวได้อย่างมีประสิทธิภาพ กระชับรูขุมขนที่หยาบกร้านมากเกินไป เร่งการหลุดร่วงและการผลัดเซลล์ผิวที่แก่ก่อนวัย เจือจางเมลาโนไซต์ และปรับปรุงสีผิว

การปรับเปลี่ยนพื้นผิวของผงเซรามิก

การปรับเปลี่ยนพื้นผิวของผงเซรามิกเป็นเทคโนโลยีสำคัญที่ใช้ในการปรับปรุงประสิทธิภาพในการใช้งานต่างๆ เช่น การกระจายตัว ความลื่นไหล ความเข้ากันได้กับสารยึดเกาะ และความสม่ำเสมอและความหนาแน่นของผลิตภัณฑ์ขั้นสุดท้าย สามารถสรุปวิธีการปรับเปลี่ยนพื้นผิวหลักๆ หลายวิธีและผลกระทบได้

ปฏิกิริยาเอสเทอริฟิเคชันของกรดคาร์บอกซิลิกอินทรีย์

ปฏิกิริยาเอสเทอริฟิเคชันระหว่างกรดคาร์บอกซิลิกอินทรีย์และหมู่ไฮดรอกซิลบนพื้นผิวของผง เช่น อลูมินา สามารถเปลี่ยนโครงสร้างพื้นผิวโพลีไฮดรอกซิลที่มีขั้วสูงไปเป็นโครงสร้างพื้นผิวอินทรีย์ที่ไม่มีขั้วซึ่งถูกปกคลุมไปด้วยสายโซ่ไฮโดรคาร์บอนยาว ซึ่งจะช่วยขจัดการรวมตัวกันอย่างหนักระหว่างผง ซึ่งช่วยลด แรงเสียดทานภายในระหว่างกระบวนการกดช่วยเพิ่มความสม่ำเสมอและความหนาแน่นของตัวเครื่องและผลิตภัณฑ์เซรามิกสีเขียวอย่างมาก และปรับปรุงความแข็งแรงของผลิตภัณฑ์อย่างมีนัยสำคัญ

เทคโนโลยีการเคลือบเคมีแบบเฟสของเหลว

การปรับเปลี่ยนพื้นผิวและการเคลือบผิวของผงถูกนำมาใช้เพื่อปรับปรุงการกระจายตัวของผง และเปลี่ยนโครงสร้างเฟสและคุณสมบัติของผง ซึ่งรวมถึงการใช้ชั้นโพลีเมอร์ที่แตกต่างกัน เช่น โพลีเอทิลีน โพลีสไตรีน และโพลีเมทิลเมทาคริเลต ซึ่งถูกโพลีเมอร์บนพื้นผิวของผง ZrO2 และ SiC ที่ละเอียดมากโดยพลาสมาโพลีเมอไรเซชันที่อุณหภูมิต่ำ

การใช้กรดสเตียริกและกรดอะดิปิก

หมู่คาร์บอกซิลในกรดสเตียริกและกรดอะดิพิกเกิดปฏิกิริยาเอสเทอริฟิเคชันกับหมู่ไฮดรอกซิลบนพื้นผิวของอนุภาคผงนาโนเซอร์โคเนียมออกไซด์เพื่อสร้างฟิล์มโมเลกุลเดี่ยวบนพื้นผิว ดังนั้นผงนาโนเซอร์โคเนียมออกไซด์ที่ดัดแปลงพื้นผิวจะถูกเปลี่ยนจากขั้วเป็นไม่มีขั้ว -มีขั้วในขณะที่แสดงคุณสมบัติการไหลที่ดี

การปรับสภาพออกซิเดชัน

โดยการออกซิไดซ์การปรับสภาพล่วงหน้าของผง Si3N4 จะทำให้ได้สารเคลือบที่ส่วนใหญ่ประกอบด้วย Si2N2O บนพื้นผิว การบำบัดนี้สามารถลดความหนืดของสารละลายได้อย่างมาก เพิ่มปริมาณของเฟสของเหลวในระหว่างการเผาผนึก ส่งเสริมความหนาแน่น และยับยั้งการเกิดนิวเคลียสของ b-Si3N4

วิธีการกัดลูกบอลพลังงานสูง

การแนะนำนาโน-Al2O3 ลงใน ZrB2 ผ่านการกัดลูกบอลพลังงานสูงเพื่อสร้างผงเซรามิกคอมโพสิต ZrB2-Al2O3 จากนั้นดำเนินการปรับเปลี่ยนการทำงานแบบอินทรีย์สามารถปรับปรุงการกระจายตัวของผงในอีพอกซีเรซินได้อย่างมีนัยสำคัญ และวัสดุคอมโพสิตดัดแปลงมีความต้านทานความร้อนสูงขึ้น

วิธีการตกตะกอนร่วมกับแบเรียมออกซาเลต

การเลือกผง BaTiO3 ที่ผลิตโดยวิธีตกตะกอนร่วมแบเรียมออกซาเลตเป็นวัตถุดิบเมทริกซ์ การเติม MgO เพื่อปรับเปลี่ยนพื้นผิวของอนุภาคผงสามารถป้องกันการเจริญเติบโตของเมล็ดข้าว เพิ่มความหนาแน่น ขยายช่วงอุณหภูมิการเผา และเพิ่มความแข็ง

การปรับเปลี่ยนสารเคลือบสารเชื่อมต่อไซเลน

การใช้สารคัปปลิ้งไซเลน KH-845-4 ในการเคลือบและดัดแปลงผงเซรามิกนาโน Si3N4 สามารถปรับปรุงเสถียรภาพของสารแขวนลอย การเปลี่ยนแปลงทางความร้อน การกระจายขนาดอนุภาค และคุณสมบัติทางกายภาพอื่นๆ ของผงในตัวทำละลายได้อย่างมีนัยสำคัญ

การดัดแปลงอิมัลชันพอลิเมอไรเซชัน

ผงเซรามิก Ultrafine ZrO2 ถูกเติมลงในพอลิเมอร์อิมัลชันของเมทิลเมทาคริเลต (MMA) และสไตรีน (ST) เพื่อเตรียมผงเซรามิกเคลือบโพลีเมอร์ วิธีนี้สามารถปรับปรุงความสามารถของผงเพื่อหลีกเลี่ยงการรวมตัวกันได้อย่างมาก และใช้สำหรับการฉีดขึ้นรูปเพื่อเตรียมวัสดุการฉีดเซรามิกที่สม่ำเสมอและเป็นของเหลว

จะบดขยี้วัสดุที่มีความแข็งมากได้อย่างไร?

วัสดุที่มีความแข็งยิ่งยวดส่วนใหญ่หมายถึงวัสดุต่างๆ เช่น เพชร คิวบิกโบรอนไนไตรด์ คอรันดัม ซิลิคอนคาร์ไบด์ ฯลฯ ซึ่งมีความแข็งมากกว่าวัสดุอื่นๆ มาก วัสดุที่มีความแข็งมากเหมาะสำหรับเครื่องมือในการผลิตสำหรับการแปรรูปวัสดุอื่นๆ โดยเฉพาะอย่างยิ่งในการแปรรูปวัสดุแข็ง พวกเขามีข้อได้เปรียบที่ไม่มีใครเทียบได้และครองตำแหน่งสำคัญที่ไม่สามารถถูกแทนที่ได้ ด้วยเหตุนี้ วัสดุที่มีความแข็งเป็นพิเศษจึงถูกนำมาใช้กันอย่างแพร่หลายในอุตสาหกรรม แล้ววิธีการเจียรวัสดุที่มีความแข็งยิ่งยวดแบบละเอียดมากได้อย่างไร?

1. วิธีการบดแบบกลแบบดั้งเดิม

วิธีการบดที่เร็วที่สุดคือการบดวัสดุแข็งให้เป็นอนุภาคขนาดเล็กโดยใช้อุปกรณ์เครื่องจักรกลหลายชุด อุปกรณ์หลักของวิธีนี้ ได้แก่ เครื่องบดกราม เครื่องบดกรวย เครื่องบดแบบกระแทก ฯลฯ ข้อดีของการบดแบบเชิงกลแบบดั้งเดิมคือสามารถนำไปใช้กับวัสดุได้หลากหลายและมีต้นทุนค่อนข้างต่ำ อย่างไรก็ตาม ประสิทธิภาพของการบดเชิงกลไม่สูง ระดับของการบดวัสดุเป็นเรื่องยากที่จะควบคุมได้อย่างแม่นยำ และทำให้เกิดฝุ่นและเสียงรบกวนได้ง่าย

2. วิธีการบดด้วยแรงดันสูง

วิธีการบดด้วยแรงดันสูงเป็นวิธีการบดวัสดุแข็งโดยใช้แรงดันสูงเพื่อทำให้เกิดการชนกันและการเสียดสีหลายครั้งภายใต้การกระทำของอนุภาคที่มีฤทธิ์กัดกร่อน เมื่อเปรียบเทียบกับวิธีการบดเชิงกลแบบดั้งเดิม วิธีการบดด้วยแรงดันสูงสามารถบดวัสดุแข็งได้อย่างมีประสิทธิภาพมากขึ้น และสามารถควบคุมระดับการบดได้อย่างแม่นยำ และอนุภาคผงที่ผลิตจะมีความสม่ำเสมอและละเอียด อย่างไรก็ตาม วิธีการบดด้วยแรงดันสูงมีค่าใช้จ่ายสูง การดำเนินการทำได้ยาก และจำเป็นต้องมีเทคโนโลยีและอุปกรณ์ระดับมืออาชีพ

3. การบดอัลตราโซนิก

การบดด้วยคลื่นเสียงเป็นวิธีการบดอนุภาควัสดุโดยใช้การสั่นสะเทือนความถี่สูงของอัลตราซาวนด์ วิธีนี้เหมาะสำหรับวัสดุที่มีความแข็งสูงและเสียรูปง่าย และมีข้อดีคือประสิทธิภาพการบดสูง อนุภาคผงละเอียดและสม่ำเสมอ และการทำงานที่สะดวก อย่างไรก็ตามระดับของการบดของการบดด้วยอัลตราโซนิกนั้นควบคุมได้ยากและความต้องการอุปกรณ์ก็สูงมาก