【Teknik analiz】 “Endüstriyel monosodyum glutamat” kalsiyum karbonat nasıl seçilir? “Ağır kalsiyum” ve “hafif kalsiyum” arasındaki fark nedir?

Kalsiyum karbonat, yaygın olarak “endüstriyel monosodyum glutamat” olarak bilinen önemli ve yaygın olarak kullanılan bir inorganik tuz mineralidir ve hayatın her alanında yaygın olarak kullanılan dolgu maddelerinden biridir. Kalsiyum karbonat sadece kauçuk ve plastik ürünlerin hammadde maliyetini düşürmekle kalmaz, aynı zamanda kauçuk ve plastik malzemelerin bazı özelliklerini de iyileştirebilir. Farklı kalsiyum karbonat türleri, uygun şekilde kullanıldığında kauçuk ve plastik malzemelerin özelliklerini önemli ölçüde iyileştirebilir. Farklı üretim süreçlerine göre, kalsiyum karbonat, ağır kalsiyum karbonat ve hafif kalsiyum karbonat olarak ikiye ayrılabilir.

1. Ağır kalsiyum karbonat ile hafif kalsiyum karbonat arasındaki fark nedir?

Ağır kalsiyum karbonat ve hafif kalsiyum karbonat, kauçuk ve plastik endüstrisinde kendi rollerine sahiptir. Akademik bir bakış açısıyla aralarında kaynak, kütle yoğunluğu, pH değeri, nem içeriği, kristal şekli, yağ emme değeri gibi pek çok fark vardır. Ağır kalsiyum karbonat ile hafif kalsiyum arasındaki farklara bir göz atalım. karbonat.

(1) Kaynak:

Ağır kalsiyum karbonat (genellikle öğütülmüş kalsiyum karbonat olarak bilinir), doğal kalsit, kireçtaşı, tebeşir ve kabuğun mekanik yöntemle (Raymond değirmeni veya diğer yüksek basınçlı değirmen) doğrudan ezilmesiyle yapılabilir. Ağır kalsiyum karbonatın çökelme hacmi hafif kalsiyum karbonatınkinden daha küçük olduğu için ağır kalsiyum karbonat olarak adlandırılır.

Çökeltilmiş kalsiyum karbonat olarak da bilinen hafif kalsiyum karbonat, kireç (ana bileşen kalsiyum oksittir) ve karbon dioksit üretmek için kalsine edilmiş kireçtaşı ve diğer hammaddelerdir ve daha sonra kireç sütü üretmek için kireci sindirmek için su eklenir (ana bileşen Kalsiyum hidroksit) ve daha sonra kalsiyum karbonat çökeltisi oluşturmak için kireç sütünü karbonize etmek için karbon dioksit eklenir ve son olarak dehidrasyon, kurutma ve öğütme gerçekleştirilir. Ya da kalsiyum karbonat çökeltisi oluşturmak için sodyum karbonat ve kalsiyum klorürün çift ayrışma reaksiyonu ile hazırlanır, daha sonra kurutulur, kurutulur ve ezilir. Hafif kalsiyum karbonatın çökelme hacmi (2.4-2.8 ml/g), ağır kalsiyum karbonatınkinden (1.1-1.9 mg/L) daha büyük olduğu için hafif kalsiyum karbonat olarak adlandırılır.

(2) Paketleme yoğunluğu farklıdır

Ağır kalsiyum ve hafif kalsiyum arasındaki en belirgin fark, ürünlerin farklı yığın yoğunluklarında yatmaktadır. Ağır kalsiyum ürünlerinin yığın yoğunluğu daha büyüktür, genellikle 0.8 ~ 1.3g / cm³; hafif kalsiyum ürünlerinin yığın yoğunluğu küçükken, çoğunlukla 0.5 ~ 0.7g/cm³; Bazı nano kalsiyum karbonat ürünlerinin yığın yoğunluğu daha da düşüktür, bu da yaklaşık 0.28g/cm³’e ulaşabilir. Ürünlerin ambalaj hacminden, ağır kalsiyum ve hafif kalsiyum ürünlerini kabaca ayırt edebiliriz. Genellikle, ağır kalsiyum ürünlerinin çoğu 25kg/paket olup, ürün ambalaj hacmi küçüktür, aynı kalitedeki hafif kalsiyum ürünleri ise daha büyük bir ambalaj hacmine sahiptir. Bazı nano kalsiyum karbonat ürünleri de 15kg/paket veya 20kg/paket olarak paketlenmektedir.

(3) beyazlık farklıdır

Ağır kalsiyum karbonat ürününde birçok safsızlık bulunduğundan, ürünün beyazlığı genellikle %89 – %93 arasındadır ve birkaç ürün %95’e ulaşabilir. Hafif kalsiyum ürünleri kimyasal sentez ile yapılır, birçok safsızlık giderilir ve ürünlerin saflığı çok yüksektir. Bu nedenle, çoğu ürünün beyazlığı %92 – %95’tir ve bazı ürünler %96 – %97’ye ulaşabilir. Hafif kalsiyum ürünlerinin yüksek kaliteli veya açık renkli ürünlerin doldurulmasında kullanılmasının ana nedeni de budur.

(4) Değişiklik işlevi farklıdır

Ağır kalsiyum karbonat ile hafif kalsiyum karbonatın modifikasyon etkileri arasında küçük farklılıklar vardır. Ağır kalsiyum karbonat, çekme mukavemeti için daha iyidir, hafif kalsiyum karbonat ise darbe mukavemeti ve sertlik için daha iyidir. Genel olarak, hafif kalsiyum karbonatlı plastiğin yüzeyi daha pürüzsüz ve yoğunluğu daha düşüktür; ağır kalsiyum plastiğin işleme akışkanlığı daha iyidir ve küçük parçacık boyutunda ağır kalsiyum ile doldurulmuş plastiğin özellikleri de daha iyidir.

(5) Parçacık boyutu farklıdır

Ağır kalsiyum karbonatın parçacık boyutu 0,5 ~ 45um’dir ve ürünün parçacık boyutu öğütme ekipmanına göre değişir. Sıradan hafif kalsiyum ürünlerinin parçacık boyutu genellikle 0.5-15um’dir ve bu, genellikle bir aralık içinde olan iğ şekli nedeniyle doğru bir şekilde ölçülmesi zordur; hafif kalsiyumdaki nano kalsiyum karbonat daha incedir ve boyut genellikle 20-200nm’dir. Sıradan hafif kalsiyum karbonatın parçacık boyutu, genellikle PVC boruların ve profillerin performans gereksinimlerini karşılayabilen yaklaşık 2500 ağdır. Bu nedenle, partikül boyutu açısından, PVC borular ve profiller için geleneksel olarak hafif kalsiyum karbonat kullanılır. Geçmişte kırma ekipmanlarının kısıtlı olması nedeniyle ağır kalsiyum karbonat bu inceliğe ulaşamıyordu. Şimdi, ağır kalsiyum karbonatın parçacık boyutu, hafif kalsiyum karbonattan bile daha ince olan ihtiyaçları tam olarak karşılayabilir. Bu nedenle hem PVC borular hem de profiller seçilebilir.

(6) Fiyat farkı:

Ağır kalsiyum karbonatın işlenmesi esas olarak mekanik kırma ve öğütme ile gerçekleştirilir; hafif kalsiyum karbonat üretimi, ağır kalsiyum karbonattan çok daha karmaşık olan kimyasal reaksiyon çökeltmesiyle yapılır ve buna bağlı olarak gereksinimler daha katıdır. Bu nedenle, aynı parçacık boyutuna sahip ağır kalsiyum karbonat, hafif kalsiyum karbonattan yaklaşık %30 daha ucuzdur. Performans izin verirse, daha ekonomik ve daha ucuz olan ağır kalsiyum karbonat seçilebilir.

2. Kauçuk ve plastik endüstrisinde kalsiyum karbonat nasıl seçilir?

Bazı insanlar kalsiyum dolgusunda yabancı plastik ürünlerin kullanılmasının ana konum olduğunu düşünüyor, klasik deyim 14-18:1, bu nedenle plastik endüstrisi hafif kalsiyum yerine kalsiyum kullanmaya çalışmalı.

Plastik ürünlerde ağır kalsiyum ve hafif kalsiyum kullanımı kauçuk ürünlere benzer. Bazı üreticiler, aynı koşullar altında, hafif kalsiyum yerine -400 mesh ağır kalsiyum kullanımının ağırlıkça satılan ürünler için belirgin avantajlar sağladığını, ancak ürünler uzunluk, alan veya sayıya göre satılırsa, ağır kalsiyum kullanımının belirgin avantajlar sağladığını bildirmiştir. hafif kalsiyuma göre bir avantajı yoktur.

Örneğin aynı ağırlıktaki malzeme aynı miktarda malzeme ile doldurulursa elde edilen ürünün uzunluğu farklı olacaktır. Tüp ağır kalsiyumla doldurulursa, hafif kalsiyumla dolu olandan birkaç binde bir daha kısa olacaktır. Alanla ölçülen suni deri veya sentetik deri için alan farkı da hissedilebilir. Bu nedenle plastik ürün işleme tesisleri hafif kalsiyum kullanımından kolay kolay vazgeçmemelidir.

Akademik bir bakış açısından, farklı kristal formları, farklı spesifik yüzey alanları, farklı yağ emme değerleri vb. gibi ikisi arasında birçok fark vardır. Plastik matriste, ağır kalsiyum veya hafif kalsiyum parçacıklarının formu, matris reçinesinde tek tek veya gruplar halinde gevşek agregalar şeklinde matris makromoleküllerinde dağıtılır ve bu parçacıklar ve reçine arasındaki arayüz durumu makromoleküller, malzemelerin mekanik özellikleriyle doğrudan ilişkilidir.

Plastik ürünlerde ağır kalsiyum veya hafif kalsiyum kullanmak aynı şey değildir. Kapsamlı bir değerlendirme yapmak için ilgili avantajlarından tam anlamıyla yararlanmalı ve teknik ve ekonomik faktörleri birleştirmeliyiz.

Örneğin, PVC suni deri üretiminde, üretim sürecine göre kazıma yöntemi, perdahlama yöntemi ve ekstrüzyon yöntemine ayrılabilirken, kazıma yönteminde çok fazla plastikleştirici eklenmesi gereken PVC macun reçinesi kullanılır. Hafif kalsiyumun yağ emme değeri, ağır kalsiyumdan 4-5 kat daha fazladır. Bu nedenle, aynı esnekliği elde etmek için hafif kalsiyum kullanımı, ağır kalsiyum kullanımına göre daha fazla plastikleştirici gerektirir. Plastifiyan miktarı azaltılabilirse ağır kalsiyum kullanımı daha ekonomik olabilir.

Örneğin, dolgu maddesi olarak ağır kalsiyum karbonat ve hafif kalsiyum karbonat kullanan polipropilen dokuma çantalar, dokuma kumaş, paketleme kayışı ve diğer tek yönlü çekme ürünlerinde uzunluk farkı bulunmadı. Dolgu partiküllerinin çoğunun, gerilme ile oluşan makromoleküller arasındaki boşlukta yer aldığı bulunmuştur. Birkaç kez gerdirme ve hızlı soğutmadan sonra, makromoleküllerin morfolojisi hızla donarken, hafif kalsiyum ve ağır kalsiyumun gerçek yoğunluğu hemen hemen aynıdır, bu nedenle ürünün nihai uzunluğu üzerindeki etkisi açık değildir. Öte yandan, hafif kalsiyum ile karşılaştırıldığında, ağır kalsiyumun işleme akışkanlığı daha iyidir ve fiyatı çok daha düşüktür. Dolayısıyla bu tür tek yönlü çekme ürünlerinde kesinlikle baskındır.

Ayrıca plastik kapı ve pencere profillerinin kalıp işleme teknolojisinde dolgu hafif kalsiyumdur ve dozaj 8-10phr’dir. Unutulmamalıdır ki yabancı ülkeler tarafından sağlanan formül bilimseldir. Kalsiyum karbonat eklemenin başlangıç noktası, maliyeti düşürmek için ucuz hammadde kullanmak değil, profilin genel performansını iyileştirmektir.

3. Kalsiyum karbonatın bozunabilir plastiklerde uygulanması

PLA, piyasadaki en hızlı gelişen bozunabilir plastiklerden biridir. Kalsiyum karbonat, PLA’nın performans ve fiyat bileşimini sağlamak için hammadde işlemede toz dolgu maddesi olarak kullanılır. Bu yöntem aynı zamanda geleneksel plastiklerde de yaygın olarak kullanılmaktadır ve sadece bazı özellikleri iyileştirmekle kalmaz, aynı zamanda plastik hammaddelerin maliyetini de düşürür. Diğer metalik olmayan mineral tozlarla karşılaştırıldığında, kalsiyum karbonatın büyük avantajları vardır: düşük fiyat, kolay renklendirme, düşük sertlik, vida ve kalıp için daha az aşınma, iyi termal ve kimyasal kararlılık, kolay kuruma, toksik olmayan ve tatsız.

Teknik açıdan, çevre koruma malzemelerinin bozunmayan plastiklerin yerini alması uzun vadeli bir süreçtir ve bozunabilir plastiklerin düşme direnci, ısı direnci ve korozyon direnci açısından iyileştirme alanı başka bir sorundur. Bu aynı zamanda Çin’in bozunabilir plastiklerinin kalkınma fırsatlarını başlatacağı anlamına geliyor. 2030 yılına kadar Çin’de parçalanabilir plastik talebinin 4,28 milyon tona ulaşması ve pazar ölçeğinin 85,5 milyar yuan’a ulaşması bekleniyor. Nispeten düşük fiyat nedeniyle, çok ince öğütülmüş kalsiyum karbonat, hafif kalsiyum karbonat ve nano kalsiyum karbonat, plastiklerin bozulmasını teşvik edebilir ve nispeten çevre dostudur. Gelecekte, bozunabilir plastiklerdeki katkı maddelerinin oranı giderek daha büyük olacak ve pazar beklentisi gitgide daha geniş olacak.

4. Çin’deki kalsiyum karbonat endüstrisinin son durumu

Çin’in kalsiyum karbonat mineral kaynakları açısından zengin olduğuna şüphe yoktur. Ağustos ayında, Guangxi ve Hunan’da toplam 607,5 milyon ton rezervli yeni kalsiyum karbonat yatakları keşfedildi ve yerel kalsiyum karbonat endüstrisinin gelişimi için yeterli kaynak sağladı.

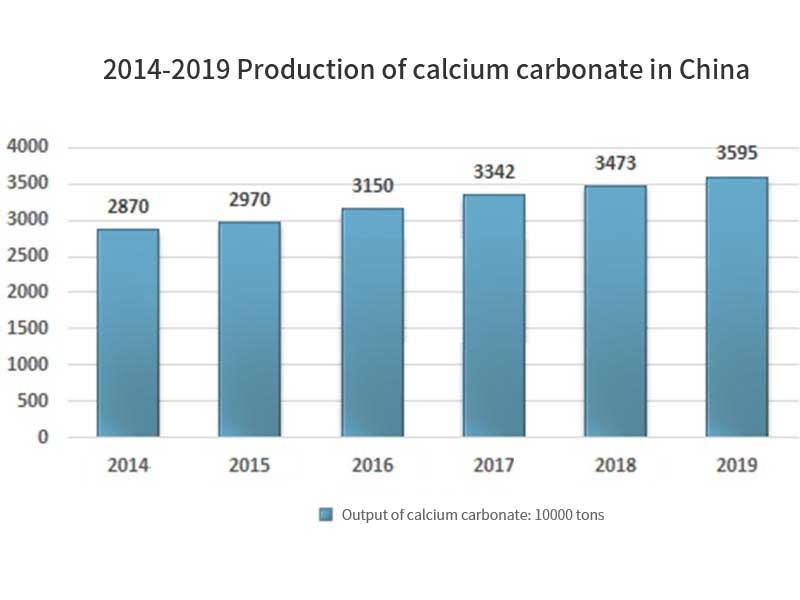

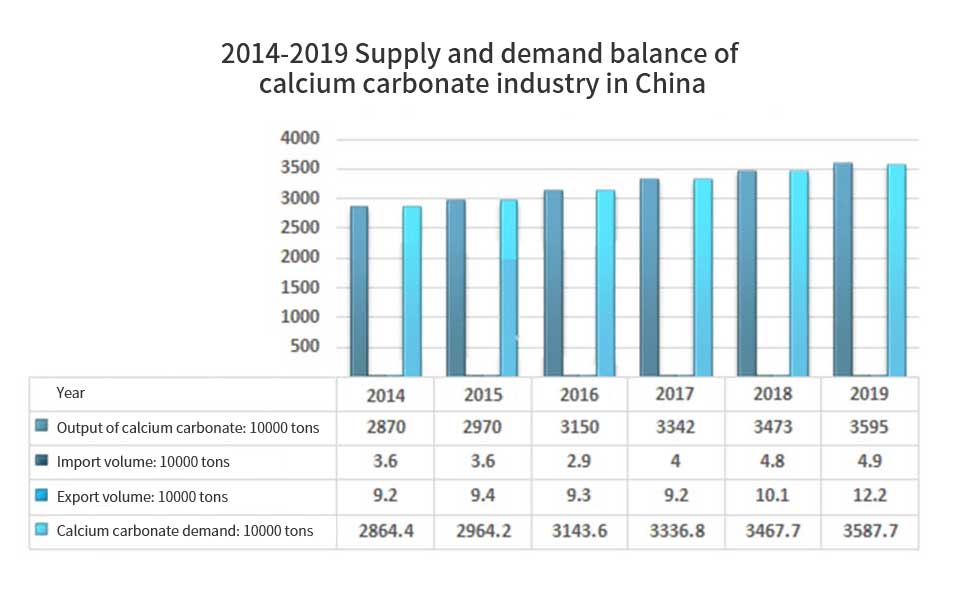

Son yıllarda, Çin’in kalsiyum karbonat endüstrisi istikrarlı bir büyüme trendi içinde olmuştur. 2019 yılında, Çin’in kalsiyum karbonat endüstrisinin üretimi, 13,5 milyon tonu hafif kalsiyum karbonat ve 22,45 milyon tonu ağır kalsiyum karbonat olmak üzere 35,95 milyon ton; ithalat hacmi 49000 ton, ihracat hacmi 122000 ton ve görünen tüketim 35.877 milyon tondur.

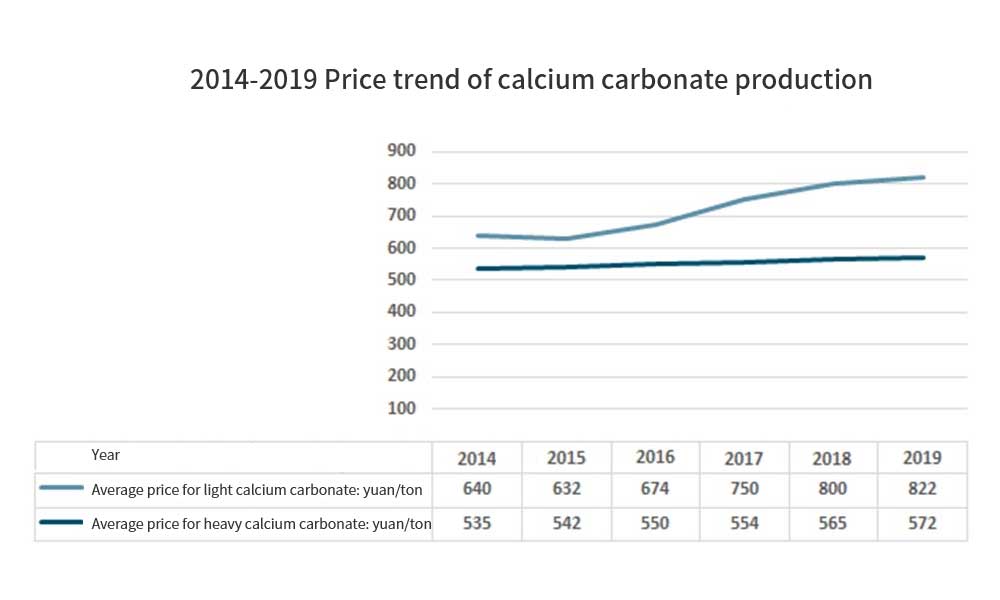

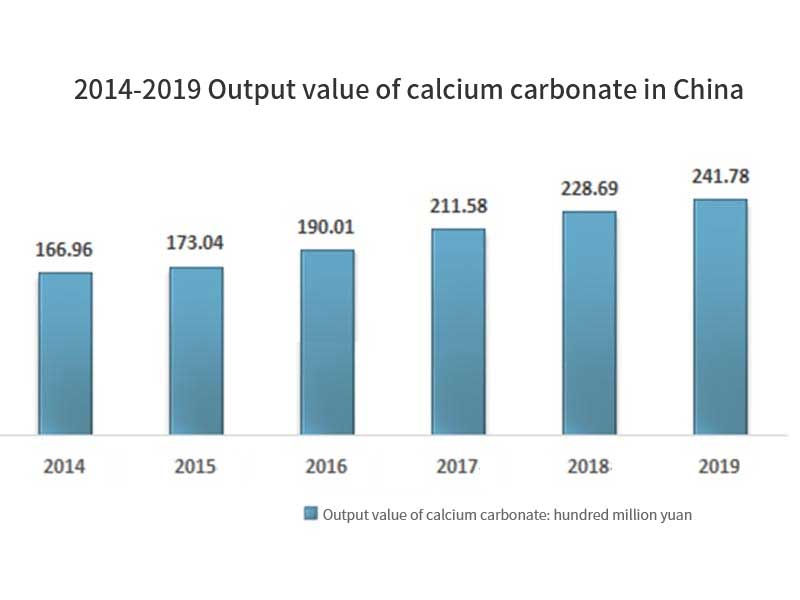

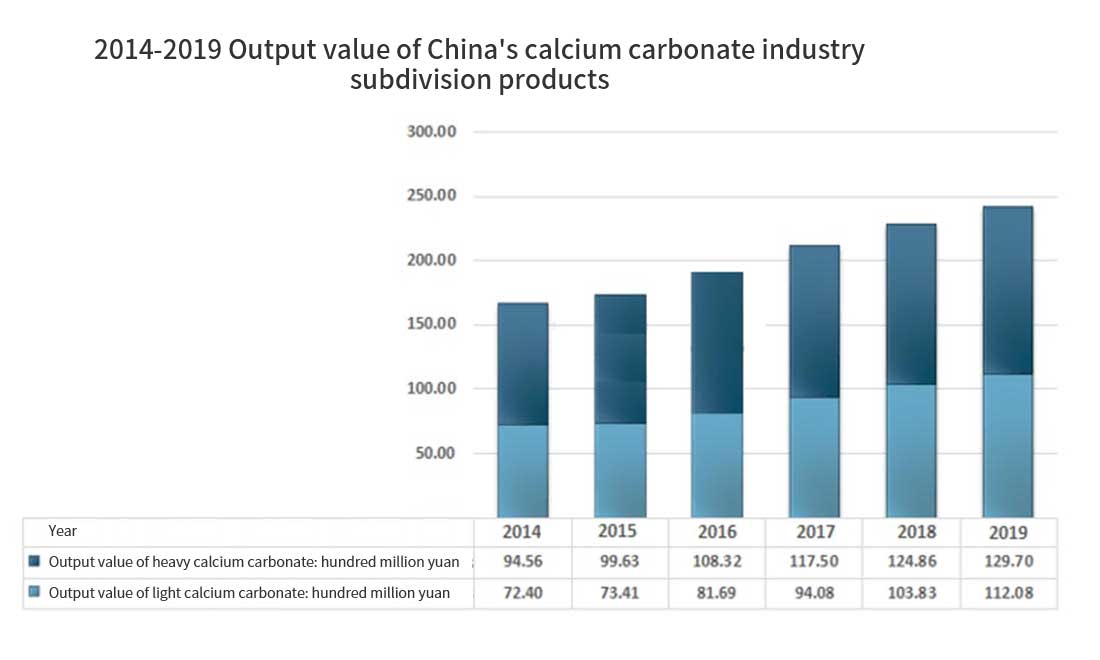

Ürünlerin fiyatları da artan bir eğilim göstermektedir. Ağır kalsiyum karbonat ürünleri 2014’te 535 yuan / tondan 2019’da 572 yuan / tona, hafif kalsiyum karbonat ürünleri 2014’te 640 yuan / tondan 2019’da 822 yuan / tona yükseldi. Çıktı değeri de hızlı bir büyümeyi sürdürdü, 2014’te 16.696 milyar yuan’dan 2019’da 24.178 milyar yuan’a, %7.69’luk bir bileşik büyüme oranıyla. 2019’da Çin’in kalsiyum karbonat üretim değeri, 11.208 milyar yuan hafif kalsiyum karbonat ve 12.97 milyar yuan ağır kalsiyum karbonat dahil olmak üzere 24.178 milyar yuan’dır.

5. ALPA x Kalsiyum karbonat endüstrisinde üstün teknoloji (Metalik olmayan mineraller)

ALPA, metalik olmayan mineral işleme alanında aşağıdaki temel teknolojileri sağlayabilir:

(1) Bilyalı değirmen sınıflandırma işlemi kullanılarak büyük ölçekli ve düşük maliyetli üretim gerçekleştirilebilir. Kalsiyum karbonat örnek alındığında, tek bir D97: 10 μm üretim hattı yılda 100.000 ton ürün üretebilir ve ton ürün başına güç tüketimi 150 dereceye ulaşabilir. Uygun mineraller arasında kalsit, mermer, kalker, kuvars, zirkon kumu, feldspat, kömür gang, dolomit, manyezit vb.

(2)Ultra ince ve düşük maliyetli üretim, buharlı değirmen teknolojisi kullanılarak gerçekleştirilebilir. Talk örneğini alırsak, talkın partikül boyutu 1 μm’ye ulaşabilir ve talkın kalınlığı 300 nm’dir. Uygun mineraller arasında talk, grafit, mika, volastonit, lifli brusit, atapulgit, kaolin vb. bulunur.

(3)Ultra ince ve ultra saf üretim, yüksek katma değerli minerallerin işlenmesi için uygun olan Jet değirmen teknolojisi kullanılarak gerçekleştirilebilir. Örnek olarak kuvars alınırsa, ürünün parçacık boyutu 2 μm’ye ulaşabilir ve üründeki metal safsızlıklarının artışı 10 ppm’den azdır. Uygun mineraller arasında talk, kuvars, barit, grafit, turmalin, maifanit vb. bulunur.

(4) Yüzey modifikasyon teknolojisi, Üç Silindirli Değirmen modifikasyon süreci, Turbo Değirmen modifikasyon süreci, Pimli Değirmen modifikasyon süreci, Yüksek Hızlı Mikser aralıklı modifikasyon süreci, vb. farklı modifikasyon süreçleri gibi kauçuk ve plastik endüstrisindeki minerallerin uygulamasını karşılayabilir. ve modifiye ediciler farklı malzemelere göre kullanılabilir ve en az modifiye edici ile en yüksek kaplama oranı elde edilebilir. Değiştirici miktarı yaklaşık %0.8-1.2’dir ve kaplama oranı yaklaşık %98’dir.

Mineral olmayan tozun yeşil yüksek değerli işleme konsepti:

(1)Yeşilin anlamı :Kuru süreç, üç atık emisyonu yok; hava geçirmez negatif basınç, toz sızıntısı ve gürültü kirliliği yok; otomasyon, zeka ve ağ oluşturma; katı atık ve artıkların yüksek değerli kullanımını gerçekleştirebilir, gereksinimlere göre eşleşen ekipmanla tavsiyelerde bulunabilir. Çevre koruma ve iş gücündeki değişikliklere yanıt vermek.

(2)Yüksek değerin anlamı:Malzeme bilimine dayalı yüksek katma değerli ürünler sağlayarak, kullanıcıların dönüşüm ve yükseltme ihtiyaçlarını karşılamak. Araştırma yönü, parçacık boyutuna ve dağılımına, şekline, saflığına, dağılımına ve yüzey modifikasyonuna odaklanır, mineralojik bileşimine ve yapısal özelliklerine göre işleme teknolojisini belirler ve çevre koruma gereksinimleriyle birlikte özelleştirilmiş çözümler sunar.