Ultra ince öğütme ekipmanının özellikleri

Malzeme daha ince hale geldikten sonra birçok yeni özellik ortaya çıkacaktır. Pigmentler, ilaçlar, katalizörler, ince seramikler, aşındırıcılar, manyetik malzemeler, katı yağlayıcılar, metal tozları ve diğer birçok husus, ultra ince tozlar gerektirir. Ultra ince toz, son derece ince parçacık boyutu, düzgün parçacık boyutu dağılımı ve yüksek ürün saflığı gerektirir, bu nedenle uygun ultra ince öğütme ekipmanının seçilmesi çok önemlidir.

Jet değirmeni

Taşlama prensibi: darbe, çarpışma Besleme boyutu: <2mm Ürün boyutu d97/μm: 3~45

avantaj:

- Üretim süreci süreklidir, üretim kapasitesi büyüktür ve otomasyon derecesi yüksektir;

- İşlediği ürünler küçük parçacık boyutuna ve dar parçacık boyutu dağılımına sahiptir;

- Yüksek saflık, özellikle ilaç ve kontamine olmasına izin verilmeyen diğer malzemeleri ezmek için uygundur;

- Parçacıklar yüksek aktiviteye ve iyi dağılabilirliğe sahiptir.

eksiklik: İçeride, başarısızlık olgusunun ezilmemesine neden olacak bir kör bölge var; besleme boyutunun üst sınırı için belirli gereksinimler vardır ve yoğun, lifli ve pul malzemeleri ezmek zordur.

Titreşim değirmeni

Taşlama prensibi: sürtünme, çarpışma, kesme Besleme boyutu: <5mm Ürün boyutu d97/um: 3~74

Avantaj: Kompakt yapı, küçük boyut, hafiflik, düşük enerji tüketimi, yüksek çıktı, konsantre öğütme parçacık boyutu, basitleştirilmiş işlem, basit kullanım, uygun bakım ve astar ortamının kolay değiştirilmesi

eksiklik: Bozulmuş, zayıf güç; rulman ciddi şekilde aşınmış ve kolayca hasar görebilir.

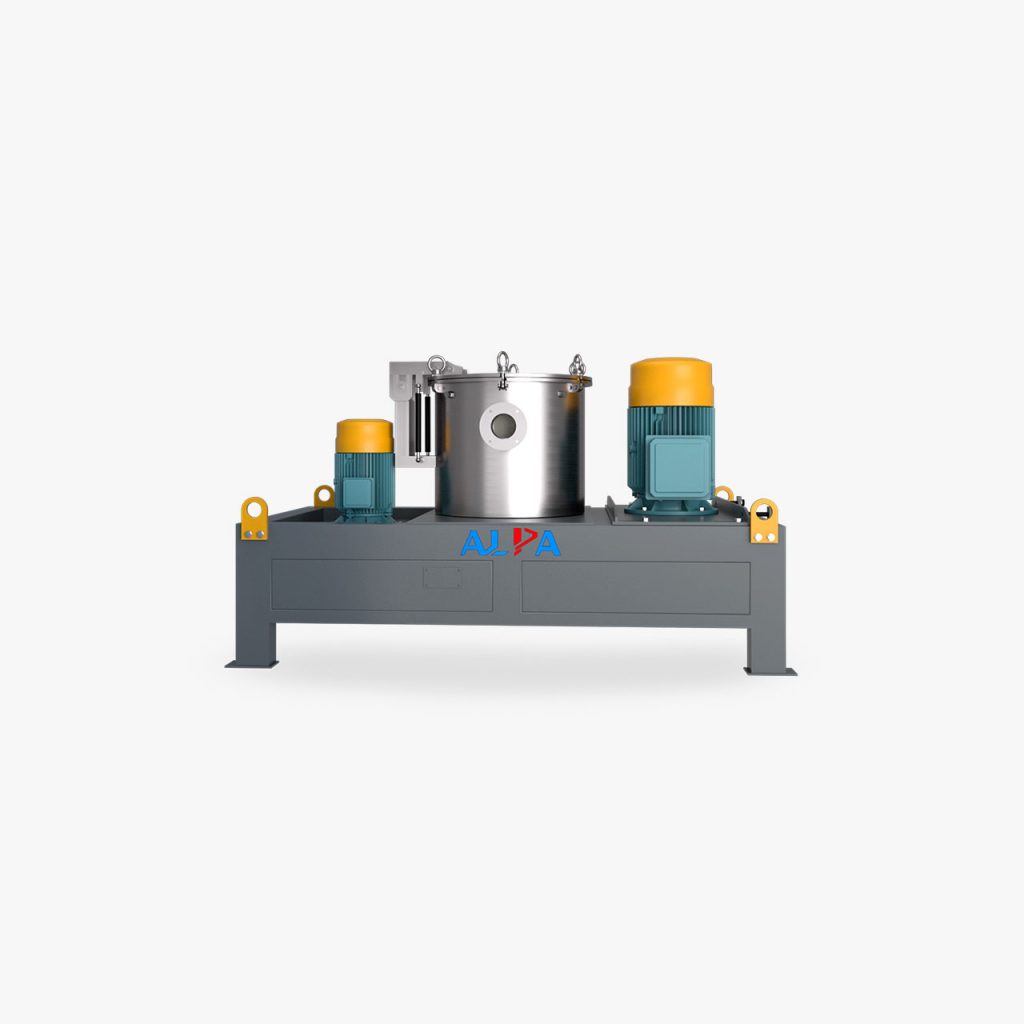

karıştırma değirmeni

Taşlama prensibi: sürtünme, çarpışma, kesme Besleme boyutu: <1mm Ürün boyutu d97/μm: 2~45

Avantajı: Küçük ayak izi, düzgün parçacık boyutu dağılımı, ultra ince ürün, düşük gürültü, yüksek verimlilik, enerji tasarrufu, düşük kirlilik ve basit kullanım.

eksiklik: Eşit olmayan enerji giriş yoğunluğu ve tozun ikincil aglomerasyonu nedeniyle, hala temel olarak mikron tozu öğütmektedir; Karıştırıcının yüksek hızda çalışması nedeniyle, aşınma ve ısı transferi sorunlarının oluşması kaçınılmazdır, bu nedenle bu tür ekipmanlar yüksek Sert malzemelerin ve ısıya duyarlı malzemelerin öğütülmesi için uygun değildir.

kolloid değirmeni

Taşlama prensibi: sürtünme, kesme Besleme boyutu: <0,2 mm Ürün boyutu d97/μm: ≤20

avantaj:

- Basit yapı, uygun ekipman bakımı;

- Daha yüksek viskoziteli ve daha büyük partiküllü malzemeler için uygundur.

eksiklik: Malzeme akış hızı sabit değildir. Farklı viskozitelere sahip malzemeler için akış hızı büyük ölçüde değişir; rotor statoru ile malzeme arasındaki yüksek hızlı sürtünme nedeniyle, daha fazla ısı üretmek ve işlenmiş malzemeyi denatüre etmek kolaydır; yüzeyin aşınması daha kolaydır ve aşınmadan sonra Arıtma etkisi önemli ölçüde azalacaktır.

Yüksek hızlı mekanik darbeli değirmen

Taşlama prensibi: darbe, darbe, kesme Besleme boyutu: <10mm Ürün boyutu d97/μm: 8~45

avantaj:

- Basit yapı ve kolay kullanım;

- Küçük ayak izi ve yüksek öğütme verimliliği;

- Düşük ekipman işletme maliyetleri;

- 1000 mesh’in altında orta sertlikte orta ve düşük katma değerli metalik olmayan mineral ürünlerin derin işlenmesi için daha uygundur.

eksiklik: Makinenin yüksek hızda çalışması aşınma sorunlarına neden olacağından, sertliği yüksek malzemeleri kırmak için uygun değildir; sert malzemelerin darbe enerjisi için güçlü bir emme kapasitesi vardır ve kırılması kolay değildir, bu nedenle çok yüksek tokluğa sahip malzemeler bu tip değirmen tarafından ezilmemelidir; Ayrıca, ısı üretimi sorunu vardır ve ısıya duyarlı maddeleri ezmek için uygun önlemler alınmalıdır.

Yüksek basınçlı valsli değirmen

Taşlama prensibi: ekstrüzyon, sürtünme Besleme boyutu: <30mm Ürün boyutu d97/μm: 10~45

Avantajı: Birim kırma enerjisi tüketimi düşüktür, birim çelik tüketimi düşüktür, birim işleme kapasitesi büyüktür ve kırılan ürün düzgün bir parçacık boyutuna sahiptir. Küçük ayak izi ve yüksek ekipman çalışma oranı.

eksiklik: Kenar etkileri, titreşim ve tıkanıklık, sıkma silindiri aşınması vb. olacaktır.

Yüksek basınçlı su jeti değirmeni

Taşlama prensibi: ekstrüzyon, sürtünme Besleme boyutu: <0.5mm Ürün boyutu d97/μm: ≤45

Avantajı: Güçlü ayrışma, yüksek verimlilik, enerji tasarrufu ve düşük çevre kirliliğine sahiptir ve çalışma ortamını önemli ölçüde iyileştirebilir.

eksiklik: Yüksek basınçlı su jeti pulverizasyon teknolojisi henüz emekleme aşamasındadır ve ana uygulama kapsamı, orta sertliğin sadece birkaç malzemesidir ve pulverizasyondan sonraki inceliğin daha da iyileştirilmesi gerekmektedir. Aynı zamanda, yüksek basınçlı su jeti pulverizasyon ekipmanının rakip ürünleri yoktur.

Zımpara makinesi

Taşlama prensibi: sürtünme, çarpışma, kesme Besleme boyutu: <0,2 mm Ürün boyutu d97/μm: ≤20

avantajı: Yüksek üretim verimliliği, güçlü süreklilik, düşük maliyet ve yüksek ürün inceliği.

eksiklik: Yüksek viskoziteli malzemeler için uygun değildir ve ön karıştırma gerektirir.

Döner Bilyalı Değirmen

Taşlama prensibi: sürtünme, darbe Besleme boyutu: <5mm Ürün boyutu d97/μm: 5~74

Avantajı: Çeşitli malzemeler için uygundur, uzun süre sürekli üretilebilir, büyük üretim kapasitesine sahiptir, büyük ölçekli üretimin ihtiyaçlarını karşılayabilir, ürünün inceliğini ayarlamak kolaydır ve bakım ve yönetimi basit ve gerçekleştirmesi kolaydır. Tozun uçmasını önlemek için iyi bir sızdırmazlık cihazına sahiptir.

eksiklik: İş verimliliği düşüktür, gövde ağırdır, konfigürasyon pahalıdır ve üretim maliyeti yüksektir.

Siklon veya siklon akışlı kendinden değirmen

Taşlama prensibi: darbe, çarpışma, kesme, sürtünme Besleme boyutu: <40mm Ürün boyutu d97/μm: 10~45

avantaj: Düşük enerji tüketimi, daha az yardımcı ekipman, üretimi gerçekleştirmesi kolay; otomasyon, ürün ayrıntı düzeyi nispeten kararlıdır.

eksiklik: Astar çabuk aşınır ve değiştirilmesi zordur ve sert cevherlerin işlenmesi kolay değildir.

Taşlama ve soyma makinesi

Ezilme prensibi: sürtünme, çarpışma, kesme Besleme boyutu: <0,2 mm Ürün boyutu d97/μm: ≤20

avantaj: Yüksek çıktı, yüksek soyma verimliliği, ince ürün boyutu, sürekli üretim ve küçük taban alanı.

Yüksek basınçlı homojenleştirici

Ezilme prensibi: kavitasyon etkisi, sızıntı ve kesme Besleme partikül boyutu: <0.03mm Ürün partikül boyutu d97/μm: 1~10

avantaj: Küçük ayak izi, yüksek verimlilik, büyük enerji, hızlı tepki süresi, düşük işletme maliyeti

Makale kaynağı: Çin Toz Ağı