Üçlü malzeme öğütme işlemi ve ekipmanları

Üçlü malzeme, yaklaşık 1 um’lik tek kristallerin aglomerasyonuyla oluşturulan ikincil bir küredir ve ikincil kürenin parçacık boyutu 3-40 um’dir. Üçlü malzeme öncüsü ve lityum kaynağının karışımı, bir sarkmada yüksek bir sıcaklıkta kalsine edilir ve % 24’ten fazla bir yanma kaybı oranı vardır, bu nedenle malzeme ciddi şekilde sıkıştırılır ve bir kırma cihazı kullanılması gerekir. birkaç santimetrelik büyük malzemeleri birkaç milimetreye bölmek. Küçük parçalar ve ardından birkaç milimetrelik küçük parçaları nihai ürüne öğütmek için öğütme ekipmanı kullanın.

Üçlü malzemelerin önemli kalite göstergelerinden biri parçacık boyutu ve parçacık boyutu dağılımıdır. Parçacık boyutu ve parçacık boyutu dağılımı, üçlü malzemenin spesifik yüzey alanını, kılavuz yoğunluğunu, sıkıştırma yoğunluğunu, işleme performansını ve nokta kimyasal özelliklerini etkileyecektir. Bu nedenle, lityum iyon piller için üçlü malzemelerin parçacık boyutu ve parçacık boyutu dağılımı sıkı bir şekilde kontrol edilmelidir.

Farklı kırma ekipmanının besleme boyutu ve ürün boyutu farklıdır ve sıkıştırılmış üçlü malzemelerin ekipmanın özel koşullarına göre adım adım ezilmesi gerekir. Aşağıdaki tablo, üçlü malzemelerin yaygın olarak kullanılan dört ekipmanının bir karşılaştırmasıdır.

Üçlü malzemeler için yaygın olarak kullanılan kırma ekipmanlarının karşılaştırma tablosu

| Taşlama ekipmanları | Besleme boyutu/mm | Ürün boyutu/μm | Ortak güç/kW | Güce karşılık gelen kapasite/(kg/h) |

| Çeneli kırıcı | 300~1000 | 2000~20000 | 1.5 | 450 |

| Silindir kırıcı | <200 | 1000~20000 | 2.2 | 500 |

| Jet değirmen | <3 | 1~50 | 60(basınçlı hava dahil) | 300 |

| Mekanik taşlama makinesi | <10 | 1~15 | 12 | 100 |

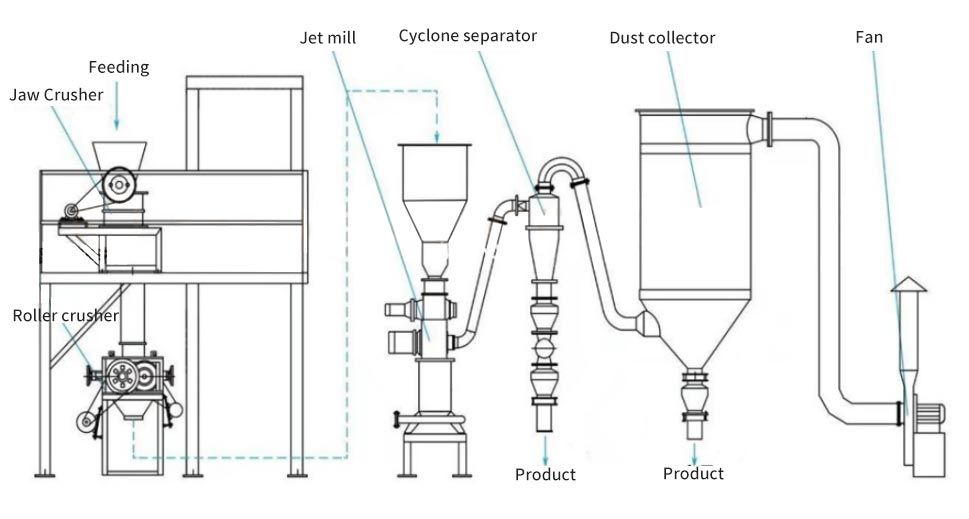

Dört tip ekipmanın performans karşılaştırmasına göre, üçlü malzemeler için ortak taşlama işlemi tasarlanabilir: çeneli kırma → silindirli kırma → jet taşlama (mekanik taşlama).

Ortak üçlü malzeme kırma işlemi akış şeması

Üçlü malzeme kırma ekipmanları

Ezilmiş ürünün parçacık boyutuna göre, kırma ekipmanı aşağıdakilere ayrılabilir:

①Çeneli kırıcı, silindirli kırıcı, çekiçli kırıcı vb. gibi kaba kırma ekipmanları;

②Bilyalı değirmen, çubuk değirmen vb. gibi ince kırma ekipmanları;

③Santrifüj değirmeni, karıştırma değirmeni, jet değirmeni, kum değirmeni ve Raymond değirmeni gibi ultra ince öğütme ekipmanları.

Öğütme ortamının kullanılıp kullanılmadığına göre şu şekilde ayrılabilir:

①Bilyalı değirmenler ve kum değirmenleri gibi medya öğütme ekipmanları vardır;

②Jet değirmeni, kolloid değirmeni, Raymond değirmeni vb. gibi orta içermeyen öğütme ekipmanları.

Birkaç yaygın kırma ekipmanının karşılaştırılması

| kırma ekipmanları | kırma mekanizması | Besleme boyutu/mm | Ürün boyutu/μm | Uygulamalar |

| Çene kırıcı | Basınç dağılımı | 300~1000 | 2000~20000 | Kaba ve orta ezilmiş sert malzemeler |

| silindir kırıcı | Basınç | <40 | 1000~20000 | Orta ve ince ezilmiş sert ve yumuşak malzemeler |

| Bilyalı değirmen | Taşlama, darbe | <5 | 20~200 | Sert malzemelerin ve aşındırıcı malzemelerin kaba ve ince öğütülmesi |

| jet değirmeni | Darbe, taşlama | <2 | 1~30 | Yumuşak ve orta sertlikteki malzemeleri ince bir şekilde öğütün |

- Çene kırıcı

Çeneli kırıcının kırma yöntemi kavisli ekstrüzyon tipidir. Motor, kayışı ve kasnağı çalıştırır ve hareketli çene, eksantrik mil boyunca yukarı ve aşağı hareket eder. Çeneli kırıcının yapısı esas olarak çerçeve, eksantrik mil büyük kasnak, volan, hareketli çene, yan koruma vb.

Avantajlar: büyük kırma oranı, tek tip ürün boyutu; basit yapı, güvenilir çalışma; malzeme çıkışının geniş ayar aralığı. Dezavantajları: Üretken olmayan güç tüketimini artıran bir rölanti vuruşu vardır; viskoz ve ıslak malzemeleri ezerken üretim kapasitesi düşecek ve hatta tıkanma meydana gelecektir.

- silindir kırıcı

Silindir kırıcı, silindirleri ilgili yöne göre döndürmek için bir motor tarafından tahrik edilir. Malzemeyi ezerken, malzeme besleme ağzından merdaneden geçer ve haddeleme ile ezilir ve ezilen ürün şasenin altından boşaltılır.

Avantajları: Basit yapı, kompakt ve hafif, düşük maliyetli, yapışkan ve ıslak malzemeleri ezebilir. Dezavantajları: düşük üretim kapasitesi; büyük malzeme parçalarını ezemez ve sert malzemeleri ezemez, genellikle orta sert veya yumuşak malzemelerin orta ve ince kırılması için kullanılır.

- jet değirmeni

Jet pulverizatör, güç ve taşıyıcı olarak yüksek hızlı hava akışını kullanır ve sıkıştırılmış havanın oluşturduğu hava akışı demeti, pulverizasyon odasındaki meme aracılığıyla hız enerjisine dönüştürülür. Jet öğütmenin etkisini etkileyen faktörler, hammaddelerin başlangıç parçacık boyutunu, memenin çapını, sınıflandırma çarkının hızını, çalışma basıncını ve besleme hızını içerir.

Jet değirmenleri temel olarak şunları içerir: yatay diskli jet değirmenler, 0-tipi sirkülasyonlu borulu jet değirmenler, karşı jetli jet değirmenler, hedef jet değirmenler, akışkan yataklı jet değirmenler ve diğer tipler.

- Mekanik taşlama makinesi

Düşük enerji tüketimi: Diğer mekanik taşlama makinelerine kıyasla %40~%50’ye kadar enerji tasarrufu sağlayabilen santrifüjlü taşlama, darbeli taşlama ve ekstrüzyon taşlamayı entegre eder.

Yüksek incelik: Kendinden bölünmüş bir derecelendirme sistemi ile donatılmış, ürün inceliği ≥2500 ağ.

Geniş besleme aralığı: besleme parçacık boyutu ≤10mm.

Düşük aşınma: Öğütme ve sınıflandırma bölümünün aşınma kısımları uzun ömürlü korindon seramik malzemeden yapılmıştır.

Jet öğütücü ve mekanik öğütücünün performans karşılaştırması

| proje | Prensip | Yapı | Enerji tüketimi | Giyinmek | Üretim kapasitesi |

| jet değirmeni | Güç için sıkıştırılmış gaz kullanın | Basit, özel taşlama boşluğu ile | Yüksek | Yüksek | Yüksek |

| Mekanik parçalayıcı

|

Güç olarak mekanik enerjiyi kullanın | Bıçağı hareketli plakaya ve sabit plakaya takın | Düşük | Düşük | Ortalama |

Makale kaynağı: Çin Toz Ağı