Toz metalurjisi süreci ve uygulaması

Toz metalurjisi, metal malzemeler, kompozit malzemeler ve çeşitli ürünler üretmek için metal hazırlamak veya hammadde olarak metal tozu (veya metal tozu ve metal olmayan toz karışımı) kullanmak, biçimlendirmek ve sinterlemek için bir işlem teknolojisidir.

Toz metalurjisi ürünleri endüstrisi geniş anlamda demir ve taş aletler, semente karbür, manyetik malzemeler ve toz metalurjisi ürünlerini içerir. Toz metalurjisi ürünleri endüstrisi, dar anlamda, yalnızca toz metalurjisi parçaları (çoğu), yağ içeren yataklar ve metal enjeksiyonlu kalıplama ürünleri dahil olmak üzere toz metalurjisi ürünlerini ifade eder.

Toz metalurjisi proses özellikleri

Diğer işlemlerle karşılaştırıldığında, toz metalurjisinin malzeme kullanım oranı en yüksektir, %95’e ulaşır ve parçaların enerji tüketimi en düşüktür!

Gözenekli malzemeler, yüksek yoğunluklu malzemeler vb. gibi ürünlerin yoğunluğu kontrol edilebilir; tek tip mikro yapı, bileşen ayrımı yok; yakın şekilli şekillendirme, hammadde kullanım oranı>%95; daha az ve kesim yok, kesme işleminin sadece %40-50’si; malzeme grubu Eleman kontrol edilebilir, bu da kompozit malzemelerin hazırlanmasına yardımcı olur; çözünmeyen metallerin, seramik malzemelerin ve nükleer malzemelerin hazırlanması.

Toz metalurjisinin temel süreci

Toz metalurjisinin temel süreci, toz yapma → karıştırma → şekillendirme → sinterleme → titreşimli öğütme → ikincil işleme → ısıl işlem → yüzey işleme → kalite kontrol → bitmiş üründür.

Un değirmeni

Un öğütme, hammaddelerin toz haline getirilmesi işlemidir. Yaygın olarak kullanılan öğütme yöntemleri, mekanik ve fiziksel ve kimyasal yöntemleri içerir.

Mekanik yöntem, hammaddenin kimyasal bileşimini değiştirmez ve yeni bir arayüz oluşturmak için malzemeyi bölmek için metali keserek/öğüterek tozu hazırlar. Mekanik yöntem tozun parçacık boyutunu azaltabilir veya artırabilir ve metal tozu öğütüldükten sonra sertleşir, ancak tozun şekli düzensizdir ve tozun akışkanlığı zayıflar.

Fiziksel ve kimyasal yöntem, soğutma ve atomizasyon gibi fiziksel yöntemlerle sıvı metal hazırlama tozu yapmaktır; ayrıca metal oksitlerin ve tuzların indirgeme ve ayrışma gibi kimyasal reaksiyonlara dayalı indirgeyici maddelerle indirgenmesiyle de hazırlanabilir. Atomizasyon tozu teknolojisi, alaşım bileşenlerinin ayrılmasını etkili bir şekilde azaltabilir, bu nedenle elde edilen alaşım tozu bileşimi nispeten tekdüzedir. Su atomizasyon yöntemi, atomizasyon ortamı olarak daha yüksek yoğunluklu su kullandığından, elde edilen tozun şekli genellikle düzensizdir.

0,001 mm’den büyük ve 1 mm’den küçük boyutlu katı parçacıklara toz denir. Genel olarak, toz parçacıklarının şekli küresel, neredeyse küresel, çokgen, pul, dendritik, düzensiz, gözenekli sünger ve kelebek şekillerini içerir.

Karışım

Karıştırma, gerekli çeşitli tozların belirli oranlarda karıştırılarak homojen hale getirilerek yeşil toz elde edilmesi işlemidir. Üç tipe ayrılır: kuru, yarı kuru ve ıslak, çift konili karıştırıcı, V tipi karıştırıcı, Çift hareketli karıştırıcılar farklı ihtiyaçlar için kullanılır.

Tozun karıştırılması tek tip değildir, şekillendirme işleminin katmanlara ayrılması ve kırılması kolaydır, sinterleme işleminin patlaması ve deforme olması kolaydır ve ürün sertliği ve yoğunluğu gibi mekanik özellikler gereksinimleri karşılamaz.

şekillendirme

Şekillendirme, homojen olarak karıştırılmış bir karışımın bir sıkıştırma kalıbına konulması ve 15-600 MPa basınç altında belirli bir şekil, boyut ve yoğunlukta bir hamur haline getirilmesi işlemidir. Basınçlı şekillendirme ve basınçsız şekillendirme olmak üzere iki yöntem vardır. Basınç şekillendirme En yaygın olarak kullanılan sıkıştırma kalıplamadır.

sinterleme

Sinterleme, toz metalurjisi işleminde önemli bir işlemdir ve oluşturulan kompakt, gerekli nihai fiziksel ve mekanik özellikleri elde etmek için sinterlenir.

Sinterleme, birim sinterleme ve çok bileşenli sinterleme olarak ikiye ayrılır. Sıradan sinterlemeye ek olarak gevşek sinterleme, daldırma yöntemi ve sıcak presleme yöntemi vardır.

Sinterleme, metal eritmeden farklıdır, sinterleme sırasında en az bir element hala katı haldedir. Sinterleme işlemi sırasında toz partikülleri, difüzyon, yeniden kristalleşme, ergitme kaynağı, birleştirme ve çözünme gibi bir dizi fiziksel ve kimyasal işlemden geçer ve belirli bir gözenekliliğe sahip metalurjik ürünler haline gelir.

Rötuş

Sinterleme sonrası işlem, farklı ürün gereksinimlerine göre çeşitli yöntemler benimseyebilir. Terbiye, yağa daldırma, talaşlı imalat, ısıl işlem ve galvanik kaplama, buhar işlemi vb. gibi. Ayrıca, son yıllarda, sinterleme sonrası toz metalurjisi malzemelerinin işlenmesine haddeleme ve dövme gibi bazı yeni işlemler de uygulanmış ve ideal sonuçlara ulaştı.

- emprenye

Çeşitli sıvılara daldırılacak sinterlenmiş parçaların gözenekliliğinin kılcal fenomenini kullanın. Yağlama amacıyla, yağlama yağına batırılabilir; mukavemeti ve korozyon önleyici özelliği geliştirmek için bakır çözeltisine batırılabilir; yüzey koruması için reçine veya vernik ile ıslatılabilir.

- Buhar tedavisi

Toz metalurjisi ürünlerinde gözeneklerin varlığı nedeniyle bu durum yüzey korumasına zorluklar getirmektedir. Buhar mavileştirme işlemi, korozyon önleyici gereksinimleri olan sayaçlar, askeri sanayi ve toz metalurjisi ürünleri için çok önemlidir ve toz metalurjisi parçalarının pas direncini ve hava geçirmez boşluklarını iyileştirebilir.

- Soğuk yüzey basıncı

Parçaların boyutsal doğruluğunu iyileştirmek ve yüzey pürüzlülüğünü azaltmak için şekillendirme kullanılabilir; parçaların yoğunluğunu arttırmak için çoklu presleme kullanılabilir; parçaların şeklini değiştirmek için ince presleme kullanılabilir.

- Isı tedavisi

Gözeneklerin varlığı nedeniyle, gözenekliliği %10’dan fazla olan ürünler için, tuz çözeltisinin gözeneklere dalmasını ve iç korozyona neden olmasını önlemek için sıvı karbonlama veya tuz banyosu ısıtması kullanılmamalıdır; gözenekliliği %10’dan az olan ürünler için, genel çelik ile kullanılabilir. Genel su verme, karbonlama su verme, karbonitleme su verme, vb. gibi aynı ısıl işlem yöntemleri; ısıl işlem, demir bazlı ürünlerin gücünü ve sertliğini artırabilir.

Toz metalurjisinin uygulanması

Toz metalurjisi ürünlerinin uygulama yelpazesi, genel makine imalatından hassas aletlere, donanım araçlarından büyük ölçekli makinelere, elektronik endüstrisinden motor imalatına, sivil endüstriden askeri endüstriye, genel teknolojiden en son teknolojiye kadar çok geniştir. teknoloji. Metalurjik işçilik figürü.

Toz metalurjisi malzemeleri, toz metalurjisi gözenekli malzemeler, toz metalurjisi yapısal parçaları, toz metalurjisi sürtünme önleyici malzemeler, toz metalurjisi alet ve kalıp malzemeleri, toz metalurjisi sürtünme malzemeleri, toz metalurjisi elektromanyetik malzemeleri, toz metalurjisi yüksek sıcaklık malzemeleri vb.

Tipik uygulama: otomotiv endüstrisi

Toz metalurjisi valf yuvaları, valf kılavuzları, VCT’ler ve zincir dişlileri vb., yüksek mukavemete, yüksek aşınma direncine ve mükemmel ısı direncine sahip olabilir. Emme ve egzoz valfi yuvaları, dişliler gibi.

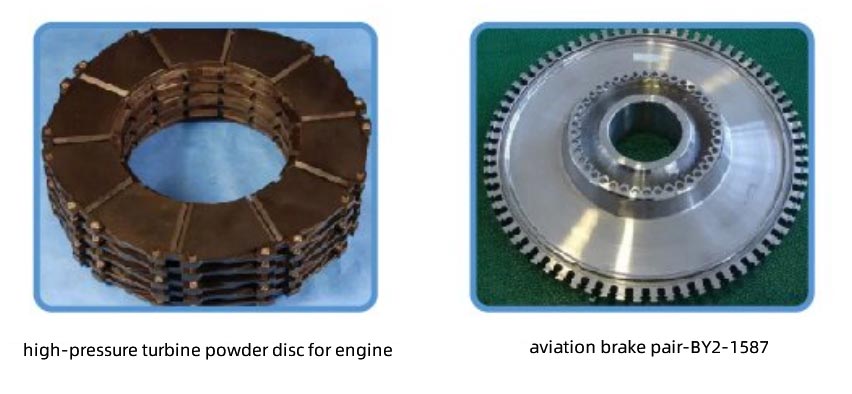

Tipik uygulama: havacılık endüstrisi

Özel fonksiyonel malzemeler esas olarak yardımcı makineler, aletler ve uçak ve motorların havadaki ekipmanları için kullanılır. Yüksek sıcaklık ve yüksek mukavemetli yapısal malzemeler esas olarak uçak motorlarının önemli yapısal parçaları için kullanılır. Motor için yüksek basınçlı türbin toz diski, havacılık fren çifti-BY2-1587 gibi.

Tipik uygulama: elektronik

Sessiz düğmesi, güç düğmesi, ses artı ve eksi düğmeleri, SIM kart tepsisi, 8PIN veri kablosu soketi, yerleşik N41 ayaklar, yerleşik titreşim motoru rotoru gibi.

Toz metalurjisinin gelişim yönü

Toz metalurjisi teknolojisi, yüksek yoğunlaştırma, yüksek performans, entegrasyon ve düşük maliyet yönünde gelişmektedir. Detaylar aşağıdaki gibidir:

1.Temsili demir bazlı alaşımlar, büyük hacimli hassas ürünlere ve yüksek kaliteli yapısal parçalara dönüşecek.

2. Tek tip mikro yapıya sahip, işlenmesi zor ve tamamen yoğun yüksek performanslı bir alaşım üretin.

3. Gelişmiş yoğunlaştırma işlemi, genellikle karışık faz bileşimleri içeren özel alaşımlar üretmek için kullanılır.

4. Tek tip olmayan malzemelerin, amorf, mikrokristalin veya yarı kararlı alaşımların imalatı.

5. Şekil veya bileşimin benzersiz ve genel olmayan kompozit parçalarının işlenmesi.

Makale kaynağı: Çin Toz Ağı