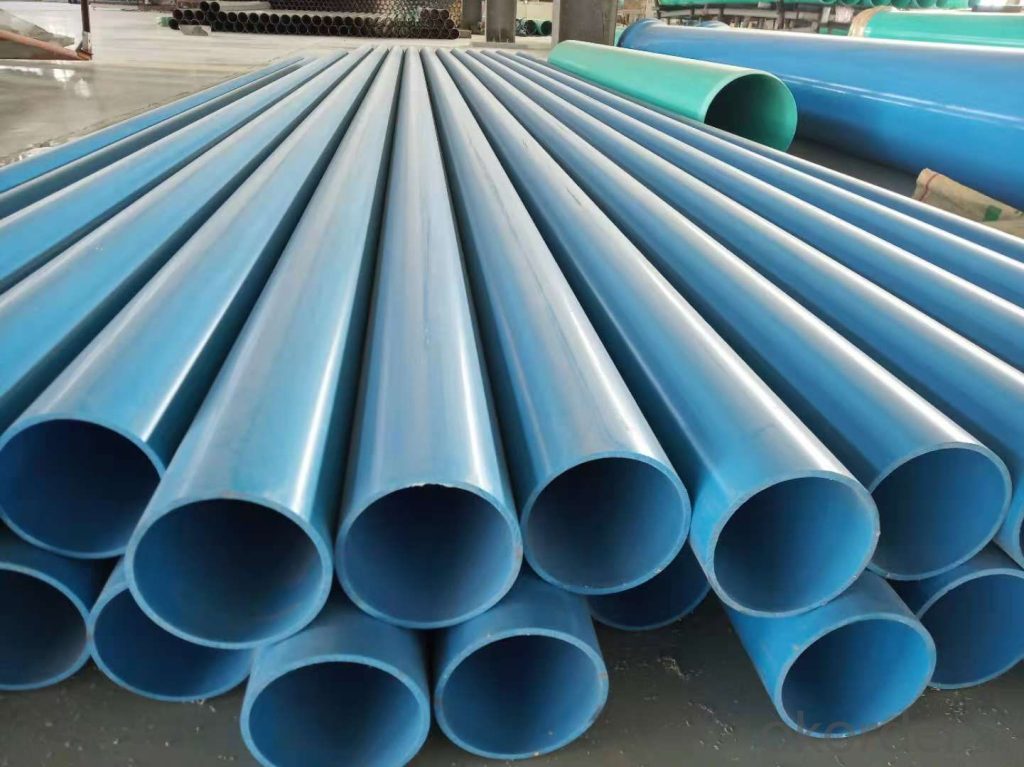

Yüksek performanslı PVC boru için aktif nano kalsiyum karbonat üretim süreci

Aktif nano-kalsiyum karbonat, plastik, kauçuk ve diğer polimer malzemelerde dolgu ve takviye amacıyla, ürünlerin mekanik özelliklerini iyileştirmek, performans değişmeden kalmak koşuluyla dolgu maddesi miktarını artırmak, ürünlerin toplam maliyetini düşürmek için kullanılır. ve ürün kalitesini iyileştirin. pazar rekabet gücü. Bu nedenle nano kalsiyum karbonat, plastiklerde, kauçukta, yapıştırıcılarda, mürekkeplerde ve diğer alanlarda, özellikle en büyük miktarda polivinil klorür (PVC) ürünlerinde giderek daha yaygın olarak kullanılmaktadır.

Yüksek mukavemetli, yüksek elastikiyetli PVC boru üretme ihtiyaçlarını karşılamak için Xie Zhong ve ark. kalsine edilerek kireç üretmek için hammadde olarak kalker kullandı ve nano-kalsiyum karbonat üretmek için çift kuleli sürekli karbonizasyon yöntemini benimsedi. Kalsiyum karbonatı aktive etmek için birleştirme maddesi ve diğer bileşenlerden oluşan yüzey işleme maddesi kullanılır ve düşük yağ emme değeri, iyi işleme performansı ve iyi dağılabilirlik ile nanometre aktifleştirilmiş kalsiyum karbonat hazırlanır.

Aktif nano-kalsiyum üretim süreci

Hammadde olarak kireçtaşı kullanılarak, sönmemiş kireç CaO ve CO2 üretmek için kalsine edilir. CaO, su ile üretilen sönmüş kireç Ca(OH)2 içinde çözülür. Söndürülmüş kireç Ca(OH)2 suyuna kristal form kontrol maddesi ekleyin ve belirli konsantrasyon ve sıcaklık koşullarını kontrol edin. Karıştırdıktan sonra fırın egzoz gazı (CO2) verilir ve reaksiyon, nano-kalsiyum karbonat (karbonizasyon) üretir.

Nano ölçekli kalsiyum karbonat bulamacı belirli bir sıcaklığa ısıtılır, bir yüzey işleme maddesi eklenerek aktive edilir (aktive edilir) ve daha sonra filtre kekindeki su bir filtre presi ile çıkarılır ve daha sonra nano ölçekli aktif kalsiyum karbonat havayla kurutularak elde edilir. , sınıflandırma ve eleme.

Karbonizasyon süreci: Çift kuleli sürekli karbonizasyon yöntemi benimsenmiştir, ilk jet kulesi, ikinci kabarcık kulesi, her kulenin etkin hacmi 30m3’tür. Ca(OH)2 bulamacı ekleyin (özgül ağırlık: 1.05), bulamacın sıcaklığı 15~25℃, %0.2~0.8% kristal kontrol ajanı ekleyin (Ca(OH)2 kuru bazına göre hesaplanmıştır), geçiş yapın CO2, kontrol CO2 Konsantrasyon %30, karbonizasyon reaksiyon süresi 130 dakika, karbonizasyon reaksiyonunun bitiş noktası sıcaklığı ≤55℃, pH değeri 8.0 ve hava geçirgenliği spesifik yüzey alanı ≥9.5m2/g’dir. Ca(OH)2’nin kuru konsantrasyonu çok yüksekse, bulamacın viskozitesi artacak, kaplama olayı ciddi olacak ve kalsiyum karbonat parçacıklarının büyük parçacıklar halinde toplanması kolay ve kalsiyum karbonat parçacıkları ile karıştırılacak. Ca(OH)2, Ca(OH)2’yi kontrol edin %5 ila %10 kütle baz konsantrasyonu uygundur.

Aktivatör: Yaygın olarak kullanılan aktivatörler (yüzey işleme ajanları) temel olarak inorganik arıtma ajanlarını, yağ asitlerini ve bunların türevlerini, reçine asitlerini, birleştirme ajanlarını, polimer bileşiklerini ve bitkisel yağları içerir. Farklı kullanımlar için aktifleştirilmiş kalsiyum karbonat ürünleri, temel olarak farklı yüzey işleme maddelerinin kullanımından farklıdır. Aktif madde çeşitlerinin seçimi ve oranın optimizasyonundan sonra, yağ asidi, bitkisel yağ, iyonik olmayan yüzey aktif madde ve birleştirme maddesi dahil olmak üzere dört çeşit madde nihayet seçildi ve oran 3:2:1:0.5 oldu.

Aktivasyon süreci: 3 kademeli yüzey işleme yöntemi benimsenmiştir, 3 farklı aktivatör 3 defa aktive edilir, CaCO3 bulamacı (CaCO3 kuru bazında 3.0t) 30m3 aktivasyon tankına pompalanır, mikser çalıştırılır, hız 280r /dk, ardından aktivasyon için aktivatör ekleyin, sabunlaştırılmış yağ asidi solüsyonunu ekleyin, 1 saat karıştırın ve aktivasyonun ilk adımını tamamlayın. Daha sonra, emülsiyon haline getirilmiş bitkisel yağ ve monogliserit çözeltisi ilave edildi ve ikinci aktivasyon adımını tamamlamak için 1 saat karıştırıldı. Daha sonra emülsifiye edilmiş birleştirme ajanı solüsyonunu ekleyin ve üçüncü aktivasyon adımını tamamlamak için 1 saat karıştırın.

Bu işlemle üretilen aktif nano kalsiyum karbonat, düşük yağ emme değerine, iyi işleme performansına ve iyi dağılabilirliğe sahiptir. PVC drenaj borularının üretiminde dolgu ve takviye maddesi olarak kullanılır. , Boyuna geri çekilme oranı, düz test ve diğer göstergeler PVC borular için ulusal standarttan daha iyidir. Drenaj borusunun üzerine 30 tonluk bir kamyon bastırılır ve su borusu hala orijinal şekline geri döner ve ürün performansı mükemmeldir.