Cam elyaf kompozit malzeme özellikleri

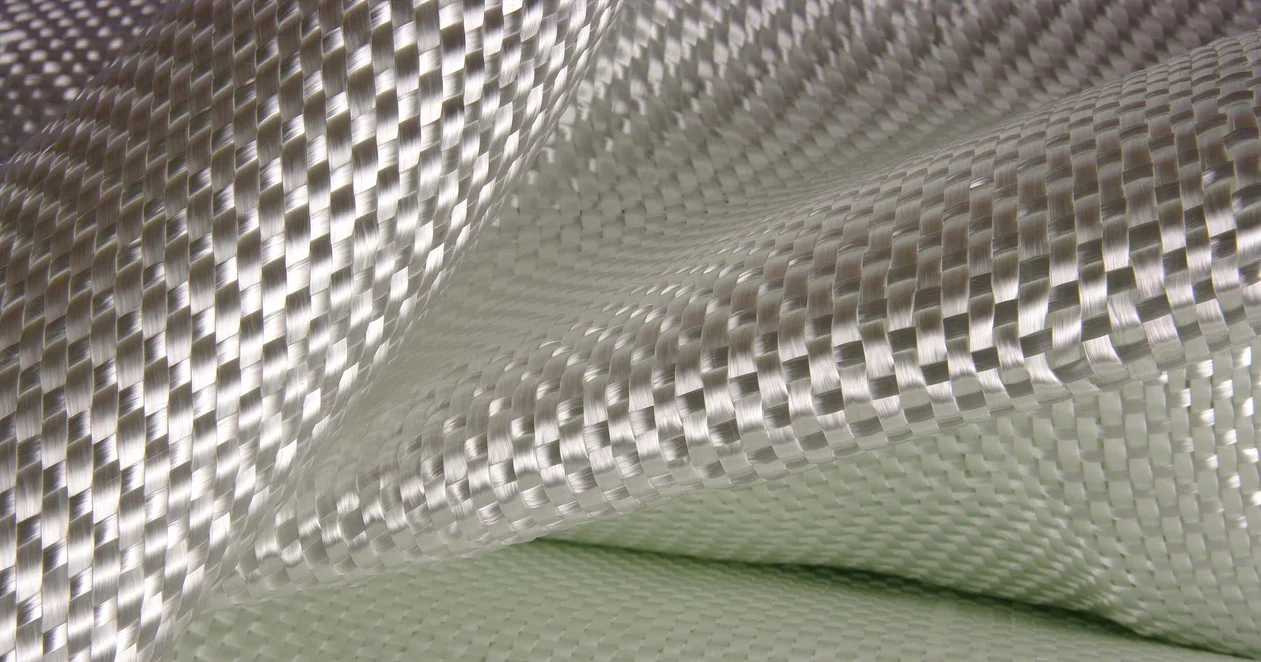

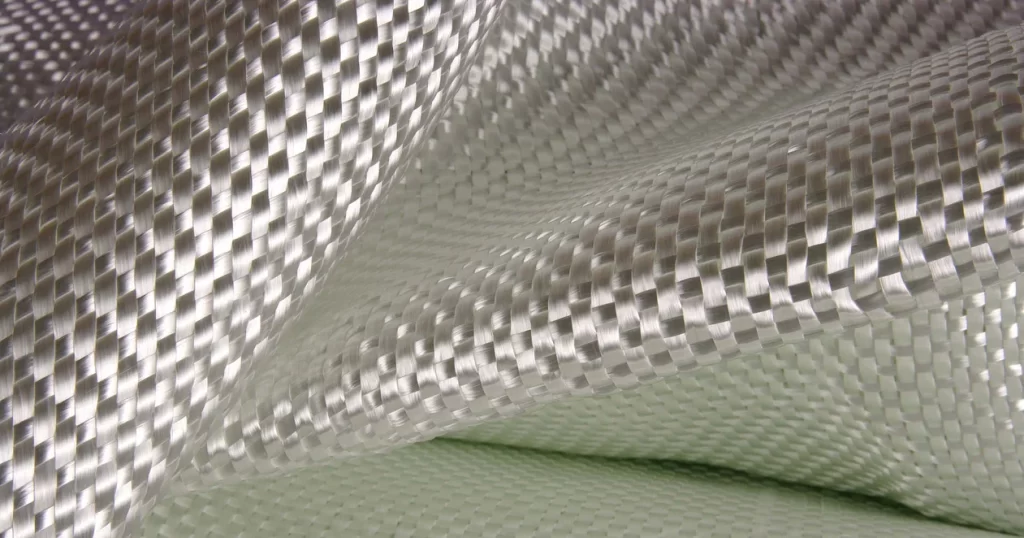

Fiberglas, çok sayıda son derece ince cam elyafından oluşan bir malzemedir. Erimiş camı bir elekten geçirerek, ipliklere dönüştürerek ve ardından cam elyafları oluşturmak üzere birleştirerek yapılır.

Fiberglas kompozitler, reçine matrisine gömülmüş cam elyaflarından oluşan takviyeli plastik bir malzemedir. Fiberglas kompozitler mükemmel özgül mukavemete sahiptir, hafiftir ancak metale yakın mekanik özelliklere sahiptir; paslanmazdır ve asit, alkali, nem ve tuz püskürtme ortamlarına uzun süre dayanabilir ve geleneksel metal malzemelerden daha uzun bir hizmet ömrüne sahiptir; performans, elyaf yerleşimi ve reçine türü ayarlanarak optimize edilebilir ve karmaşık şekillere işlenebilir; iletken değildir ve elektromanyetik dalgalara karşı şeffaftır ve elektrikli ekipman ve radome gibi özel işlevsel bileşenler için uygundur; karbon fiber gibi üst düzey kompozit malzemelerle karşılaştırıldığında, fiberglas daha ucuzdur ve ekonomik, yüksek performanslı bir malzeme seçimidir.

Alçak irtifa ekonomisinde kullanılan cam elyaf kompozit malzemeler

Drone alanında yaygın olarak kullanılır

Gövde ve yapısal bileşenler: Cam elyaf takviyeli plastik (GFRP), hafifliği ve yüksek mukavemeti nedeniyle dronların gövdesi, kanatları ve kuyruğu gibi temel yapısal bileşenlerde yaygın olarak kullanılır.

Kanat Malzemeleri: Drone pervanesi üretiminde, fiberglas, sertliği ve dayanıklılığı artırmak için naylon gibi malzemelerle birlikte kullanılır.

Elektrikli dikey kalkış ve iniş uçağı (eVTOL) için önemli malzemeler

Sigorta çerçevesi ve kanatlar: eVTOL uçaklarının hafiflik için son derece yüksek gereksinimleri vardır ve cam elyaf takviyeli kompozit malzemeler genellikle gövde yapısını optimize etmek ve maliyetleri düşürmek için karbon fiberle birlikte kullanılır.

İşlevsel bileşenler: Cam elyaf, eVTOL aviyonik cihazlarında (RF güç amplifikatörleri gibi) da kullanılır ve yüksek sıcaklık direnci ve yalıtım özellikleri onu ideal bir seçim haline getirir.

Alçak irtifa ekonomisinde stratejik bir temel malzeme olarak cam elyaf, dronlarda, eVTOL'de ve diğer alanlarda geniş uygulama beklentilerine sahiptir. Politika desteği ve teknolojik ilerlemeyle birlikte, pazar talebi büyümeye devam edecek ve düşük irtifa ekonomisinin gelişimini teşvik etmede önemli bir güç haline gelecektir.

İhmal edilen altın: nadir toprak parlatma tozu

Nadir toprak seryum bazlı parlatma tozu, şu anda ana akım nadir toprak parlatma tozudur. Mükemmel parlatma performansına sahiptir ve ürünlerin veya parçaların yüzey kalitesini iyileştirebilir. "Parlatma tozunun kralı" olarak bilinir. Cam işleme endüstrisi ve elektronik endüstrisi, nadir toprak parlatma tozunun ana alt akış uygulama alanlarıdır. Parlatmadan sonra bozulan nadir toprak parlatma tozu atığı, her yıl çıktının yaklaşık %70'ini oluşturur. Atık bileşenleri çoğunlukla nadir toprak parlatma tozu atık kalıntıları, atık sıvı, parlatma iş parçalarından gelen cam parçaları, parlatma bezinden gelen öğütme derisi (organik polimer), yağ ve diğer safsızlıklardan gelir ve nadir toprak bileşenlerinin oranı %50'dir. Başarısız nadir toprak parlatma tozunun nasıl bertaraf edileceği, alt akış uygulama şirketleri için büyük bir sorun haline gelmiştir.

Günümüzde, nadir toprak parlatma tozu atıklarının geri dönüştürülmesinde yaygın olarak kullanılan yöntemler fiziksel ayırma ve kimyasal ayırmadır.

Fiziksel ayırma yöntemi

(1) Flotasyon yöntemi

Son yıllarda, flotasyon teknolojisi katı atık arıtımında yaygın olarak kullanılmaktadır. Atık nadir toprak parlatma tozundaki bileşenlerin hidrofilikliğindeki farklılık nedeniyle, bileşenlerin sulu çözeltideki afinitesini iyileştirmek için farklı flotasyon maddeleri seçilir, hidrofilik parçacıklar suda bırakılır ve böylece ayırma amacına ulaşılır. Ancak, parlatma tozu parçacıklarının boyutu flotasyon geri kazanım oranını etkiler ve geri kazanım saflığı yeterli değildir.

Flotasyon sırasında farklı toplayıcılar seçilir ve safsızlık giderme etkisi büyük ölçüde değişir. Yang Zhiren ve arkadaşları, stirenfosfonik asidin pH'ı 5 olduğunda, flotasyondan sonra seryum oksit ve lantan oksit geri kazanım oranının %95'e ulaştığını, kalsiyum florür ve floroapatitin geri kazanım oranının ise en fazla %20 olduğunu buldu. 5 mikrondan daha küçük çaplı parçacıkların, zayıf flotasyon etkisi nedeniyle safsızlıkları gidermek için daha fazla ayrılması gerekir.

(2) Manyetik ayırma yöntemi

Atık nadir toprak parlatma tozu manyetizmaya sahiptir. Buna dayanarak, Mishima ve arkadaşları. Nadir toprak parlatma bulamacını geri kazanmak için dikey manyetik alanlı bir cihaz tasarladı. Atık toz bulamacının akış hızı 20 mm/s, sirkülasyon süresi 30 dakika, bulamaç konsantrasyonu %5 ve bulamacın pH'ı 3 olduğunda, seryum dioksit ve demir flokülantının ayırma verimliliği %80'e ulaşabilir. Manyetik alan yönü yatay bir eğime değiştirilirse ve ardından MnCl2 çözeltisi eklenirse, zıt manyetik özelliklere sahip silisyum dioksit ve alüminyum oksit seryum dioksitten ayrılabilir.

(3) Diğer yöntemler

Takahashi ve diğerleri, parçacıklarının -10°C'de çökmesi kolay olmayan atık toz bulamacını dondurdu ve ardından 25°C'lik bir ortamda çözdü. Kirlilikler ve nadir toprak oksitleri, atıktaki yararlı maddelerin toplanmasını ve geri kazanılmasını kolaylaştıran bir tabaka oluşturdu.

Kimyasal ayırma yöntemi

Kimyasal yöntem, esas olarak asit çözünmesi ve alkali kavurma işleminden sonra geri kazanım sürecini benimser ve safsızlık giderme, çıkarma ve çökeltme yoluyla nadir toprak parlatma tozu ham maddelerini elde etmek için yardımcı reaktif olarak bir indirgeyici madde kullanır. Bu yöntem yüksek bir nadir toprak geri kazanım oranına sahiptir, ancak süreç uzundur ve maliyeti yüksektir. Aşırı güçlü asit veya güçlü alkali büyük miktarda atık su üretir. (1) Alkali işleme

Alüminyum oksit ve silisyum dioksit, nadir toprak parlatma tozu atıklarındaki ana safsızlıklardır. Nadir toprak parlatma tozu atıklarındaki silisyum dioksit ve alüminyum oksit safsızlıklarını gidermek için 60°C'de 1 saat boyunca nadir toprak parlatma tozu atığıyla reaksiyona sokmak için 4 mol/L NaOH çözeltisi kullanın.

(2) Asit işleme

Nadir toprak elementlerini parlatma tozu atıklarından geri kazanırken, sızdırma için genellikle nitrik asit, sülfürik asit ve hidroklorik asit kullanılır. Nadir toprak parlatma tozu atığının ana bileşeni olan seryum dioksit, sülfürik asitte hafifçe çözünür.

(3) İndirgeyici madde destekli asit liçi

CeO2 doğrudan asitle liçi yapılırsa, etki ideal olmaz. Ce4+'ı Ce3+'a indirgemek için bir indirgeyici madde eklenirse, nadir toprak liçi oranı iyileştirilebilir. Nadir toprak parlatma tozu atığının hidroklorik asit liçine yardımcı olmak için indirgeyici madde H2O2 kullanılması, deneysel sonuçları önemli ölçüde iyileştirebilir.

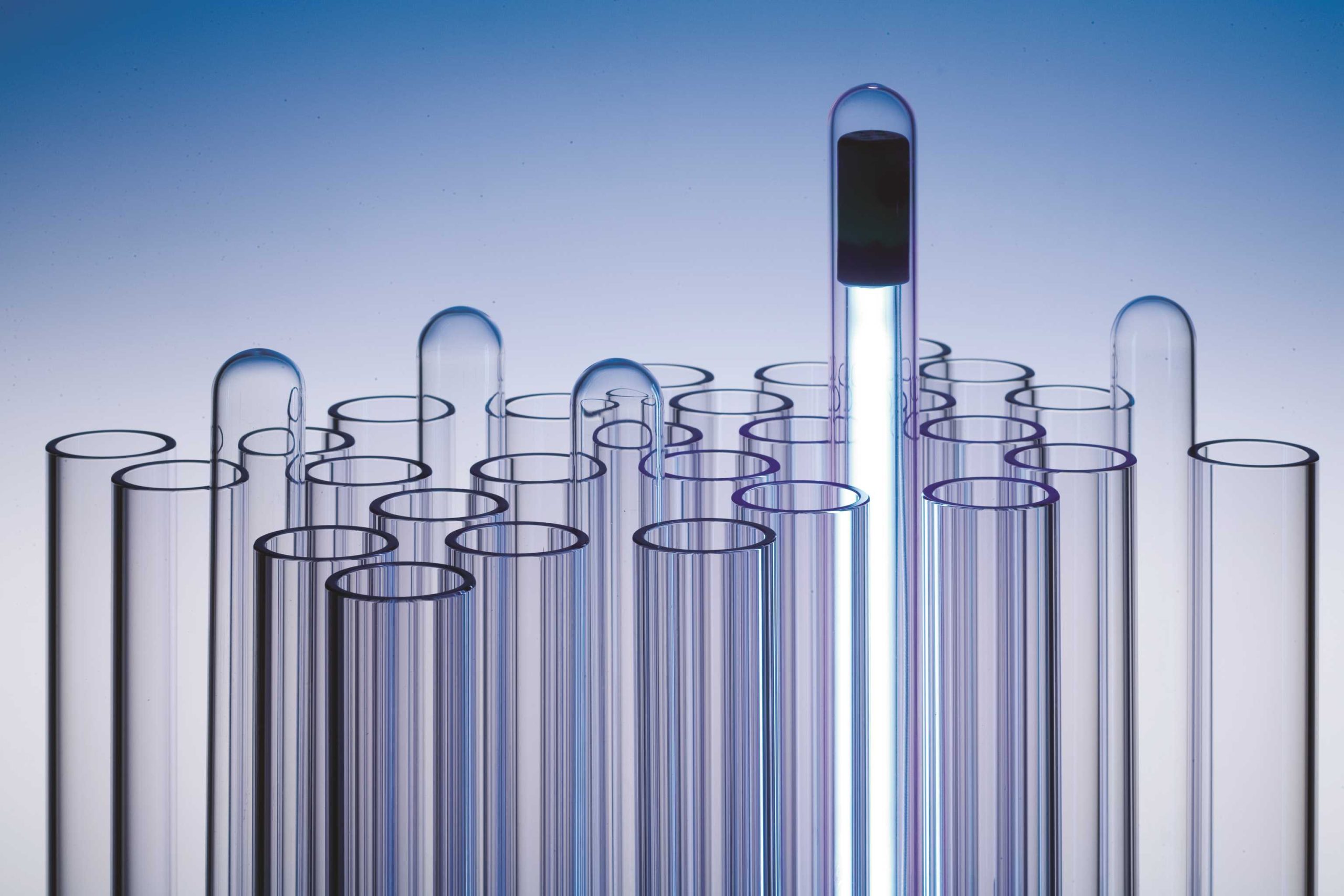

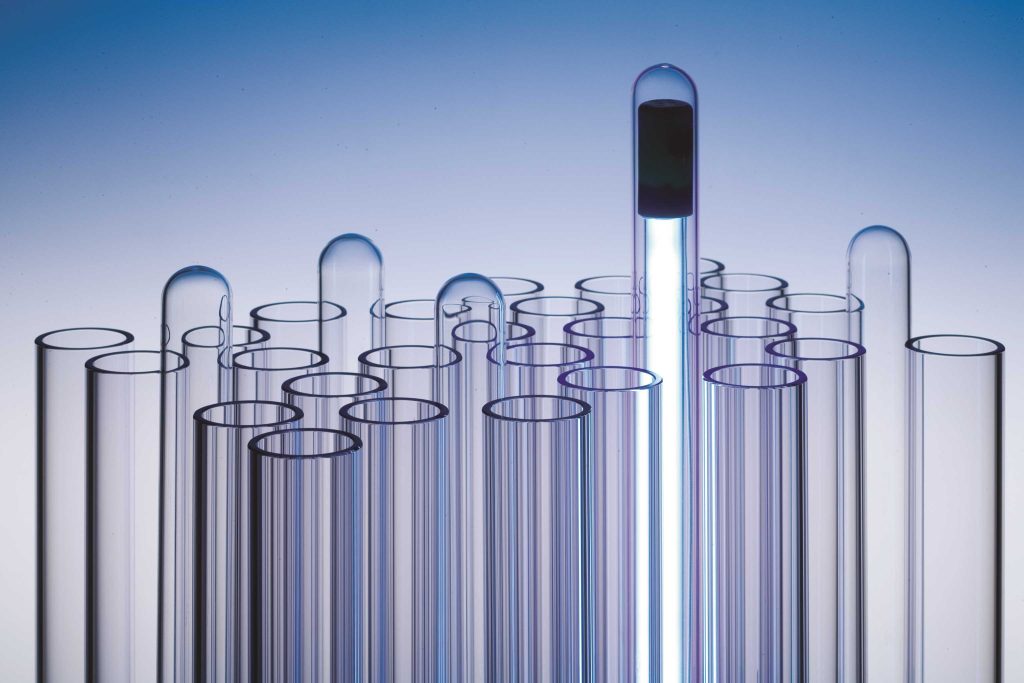

Yüksek saflıkta kuvars cam için altı işlem yolu

Kuvars camı yüksek saflığa, yüksek spektral geçirgenliğe, düşük termal genleşme katsayısına ve termal şoka, korozyona ve derin ultraviyole radyasyona karşı mükemmel dirence sahiptir. Optik, havacılık ve yarı iletkenler gibi üst düzey endüstriyel üretim alanlarında yaygın olarak kullanılır.

Kuvars camı, hazırlama sürecine göre sınıflandırılabilir. Kuvars camı hazırlamak için iki ana hammadde türü vardır. İlk tür, 1800°C'yi aşan yüksek sıcaklıklarda erimiş kuvars camı hazırlamak için elektrikle eritme ve gaz rafinasyonu için kullanılan yüksek saflıkta kuvars kumudur; ikinci tür, kimyasal reaksiyonlar yoluyla sentetik kuvars camı hazırlamak için kullanılan silikon içeren bileşiklerdir.

Elektrikle eritme yöntemi

Elektrikle eritme yöntemi, toz halindeki kuvars hammaddesini elektrikli ısıtma ile potada eritmek ve ardından hızlı soğutma vitrifikasyon işlemiyle kuvars camı oluşturmaktır. Ana ısıtma yöntemleri arasında direnç, ark ve orta frekanslı indüksiyon bulunur.

Gaz rafinasyon yöntemi

Endüstriyel olarak, gaz rafinasyon yöntemi elektrikle eritme yönteminden biraz daha sonradır. Doğal kuvarsı eritmek için hidrojen-oksijen alevi kullanır ve ardından yavaş yavaş kuvars cam hedef yüzeyinde biriktirir. Gaz rafinasyon yöntemi ile üretilen erimiş kuvars camı esas olarak elektrik ışık kaynakları, yarı iletken endüstrisi, küresel ksenon lambaları vb. için kullanılır. İlk zamanlarda, büyük kalibreli şeffaf kuvars cam tüpleri ve pota, hidrojen-oksijen alevi kullanılarak özel ekipmanlarda yüksek saflıkta kuvars kumu ile doğrudan eritilirdi. Şimdi, kuvars külçeleri hazırlamak için genellikle gaz rafinasyon yöntemi kullanılır ve ardından kuvars külçeleri gerekli kuvars cam ürünlerini yapmak için soğuk veya sıcak işlenir.

CVD yöntemi

CVD yönteminin ilkesi, uçucu sıvı SiCl4'ü gaz haline getirmek için ısıtmak ve ardından gaz halindeki SiCl4'ün taşıyıcı gazın (O2) tahriki altında hidrojen ve oksijenin yanmasıyla oluşan hidrojen-oksijen alevine girmesine izin vermek, yüksek sıcaklıkta su buharıyla reaksiyona girerek amorf parçacıklar oluşturmak, dönen biriktirme alt tabakasına biriktirmek ve ardından yüksek sıcaklıkta eriterek kuvars camı oluşturmaktır.

PCVD yöntemi

PCVD işlemi ilk olarak 1960'larda Corning tarafından önerildi. Kuvars camı hazırlamak için ısı kaynağı olarak hidrojen-oksijen alevinin yerine plazma kullanır. PCVD işleminde kullanılan plazma alevinin sıcaklığı, sıradan alevlerden çok daha yüksektir. Çekirdek sıcaklığı 15000K kadar yüksek olabilir ve ortalama sıcaklık 4000~5000K'dir. Çalışma gazı, belirli işlem gereksinimlerine göre uygun şekilde seçilebilir.

İki adımlı CVD yöntemi

Geleneksel CVD yöntemine tek adımlı yöntem veya doğrudan yöntem de denir. Reaksiyonda su buharı yer aldığından, tek adımlı CVD yöntemiyle hazırlanan kuvars camındaki hidroksil içeriği genellikle yüksektir ve kontrol edilmesi zordur. Bu eksikliğin üstesinden gelmek için mühendisler tek adımlı CVD yöntemini iyileştirdiler ve dolaylı sentez yöntemi olarak da adlandırılan iki adımlı CVD yöntemini geliştirdiler.

Termal Modifikasyon

Termal modifikasyon yöntemi, önce kuvars cam taban malzemesini ısıtarak yumuşatır ve ardından oluk batırma ve çekme gibi yöntemlerle istenen ürünü elde eder. Termal modifikasyon fırınında, fırın gövdesi elektromanyetik indüksiyon ısıtmasıyla ısıtılır. Fırındaki indüksiyon bobininden geçirilen alternatif akım, uzayda alternatif bir elektromanyetik alan oluşturur ve elektromanyetik alan, akım ve ısı üretmek için ısıtma elemanına etki eder. Sıcaklık arttıkça kuvars cam taban malzemesi yumuşar ve bu sırada bir traktörle aşağı çekilerek bir kuvars cam çubuk/tüp oluşturulabilir. Fırındaki sıcaklık ve çekme hızı ayarlanarak farklı çaplarda kuvars cam çubuklar/tüpler çekilebilir. Elektromanyetik indüksiyon ısıtma fırınının bobin düzenlemesi ve fırın yapısı, fırındaki sıcaklık alanı üzerinde büyük bir etkiye sahiptir. Gerçek üretimde, kuvars cam ürünlerinin kalitesini sağlamak için fırındaki sıcaklık alanının sıkı bir şekilde kontrol edilmesi gerekir.

Bentonitin çeşitleri ve yaygın kullanım alanları nelerdir?

Bentonit, ara katman katyonlarının farkına göre, sodyum bentonit, kalsiyum bentonit, hidrojen bentonit ve organik bentonit gibi çeşitli türlere ayrılır.

Sodyum bentonit: Mükemmel şişme, su emilimi, yapışma ve plastisiteye sahiptir ve en yaygın kullanılan bentonit türüdür.

Kalsiyum bentonit: Sodyum bentonit ile karşılaştırıldığında, şişmesi ve yapışması biraz daha zayıftır, ancak fiyatı daha ekonomiktir ve düşük performans gereksinimleri olan bazı durumlar için uygundur.

Hidrojen bentonit: Özel kimyasal özelliklere sahiptir ve yüksek sıcaklık kararlılığı gibi belirli özel koşullar altında benzersiz özellikler gösterebilir.

Organik bentonit: Organik modifikasyon yoluyla daha iyi dağılabilirlik, süspansiyon ve kararlılığa sahiptir ve üst düzey uygulama alanları için uygundur.

Bentonitin geniş uygulama alanı

Bentonitin çok yönlülüğü, onu farklı alanlarda önemli bir rol oynar ve geniş uygulama alanı yelpazesi şaşırtıcıdır.

İnşaat alanı: Bentonit, mükemmel genleşme ve yapışma özelliği sayesinde inşaat ses yalıtımı ve ısı yalıtım malzemeleri, su geçirmez kaplamalar, duvar malzemeleri ve diğer ürünlerin üretiminde yaygın olarak kullanılır ve inşaat sektörünün yeşil gelişimine güçlü destek sağlar.

Çevre koruma alanı: Bentonit güçlü bir adsorpsiyon kapasitesine sahiptir ve suda ağır metal iyonları ve organik kirleticiler gibi zararlı maddeleri adsorbe edebilir. Çevre koruma alanında önemli bir malzemedir. Aynı zamanda bentonit, depolama alanlarında sızıntı önleyici katmanların yapımında da kullanılabilir ve depolama alanı sızıntısının sızmasını etkili bir şekilde önleyebilir.

Metalurji alanı: Bentonit, metalurji endüstrisinde esas olarak fırın astar malzemesi olarak kullanılır. Yüksek sıcaklığa ve erozyona dayanıklıdır ve fırın gövdesini yüksek sıcaklıktaki cüruftan korur.

Tarım alanı: Bentonit, toprak yapısını iyileştirme ve toprak verimliliğini artırma işlevine sahiptir. Bentonit eklenerek toprağın hava geçirgenliği ve su tutma özelliği iyileştirilebilir ve ürün büyümesi teşvik edilebilir.

Döküm endüstrisi: Bentonit, döküm endüstrisinde dökümlerin yüzey kalitesini ve mukavemetini iyileştirmek için kaplama ve yapıştırıcı olarak kullanılır.

Gıda endüstrisi: Bentonit, gıda endüstrisinde esas olarak yağların ve yağların renk giderimi, şeker çözeltilerinin arıtılması vb. gibi ağartma ve arıtma için kullanılır.

Petrol sondajı: Bentonit, çamurun viskozitesini, kesme kuvvetini ve su kaybını ayarlayabilen ve sondaj verimliliğini artırabilen petrol sondaj çamuru için önemli bir hammaddedir.

Bentonit tozu yapma ekipmanına talep

Bentonit uygulama alanlarının sürekli genişlemesiyle birlikte, bentonit tozu yapma ekipmanına olan talep de artmaktadır. Öğütme ekipmanı seçerken, ekipman performansı, üretim kapasitesi, enerji tüketimi ve satış sonrası servis gibi birden fazla faktörü göz önünde bulundurmak gerekir.

Plastikler için mineral tozu seçerken bu 11 göstergeye bakın

Plastik endüstrisinde kullanılan yaygın mineral toz malzemeleri arasında kalsiyum karbonat (ağır kalsiyum, hafif kalsiyum, nano kalsiyum), talk, kaolin, volastonit, brusit tozu, mika tozu, barit tozu, baryum sülfat ve diğer birçok çeşit bulunur. Dolgu artışının ana amacı için genellikle onlarca ila yüzlerce phr'de kullanılabilir. Performansı iyileştirme ve maliyetleri düşürme amacıyla genellikle düzinelerce parçada kullanılabilir.

İnorganik mineral dolgu maddelerinin özellikleri, plastik ürünler üzerinde fiziksel ve kimyasal bileşim ve özellikler, parçacık boyutu ve dağılımı, parçacık şekli ve yüzey özellikleri ile yoğunluk, sertlik, beyazlık vb. dahil olmak üzere birçok etkiye sahiptir ve bunlar plastiklerin performansı ve işlem parametresi gereksinimleri üzerinde etkilidir.

1. Geometrik şekil özellikleri

Farklı geometrik şekillerdeki dolgu parçacıklarının plastik ürünlerinin mukavemeti üzerindeki etkisi genellikle lifli> pul> sütunlu> kübik> küreseldir. Pul dolgu maddeleri, ürünlerin mekanik mukavemetini iyileştirmeye yardımcı olur, ancak kalıplama işlemine elverişli değildir.

2. Parçacık boyutu ve yüzey özellikleri

Genel olarak konuşursak, inorganik metalik olmayan mineral dolgu maddelerinin parçacık boyutu ne kadar küçükse, eşit şekilde dağıldıklarında plastiklerin mekanik özellikleri o kadar iyi olur. Ancak, dolgu maddesi parçacıklarının parçacık boyutu küçüldükçe, işleme teknolojisi daha karmaşık hale gelir ve buna bağlı olarak maliyet artar.

3. Özgül yüzey alanı

Özgül yüzey alanı ne kadar büyükse, dolgu maddesi ile reçine arasındaki afinite o kadar iyi olur, ancak dolgu maddesinin yüzeyini aktive etmek o kadar zor olur ve maliyet de o kadar yüksek olur. Ancak, aynı hacimdeki dolgu maddesi parçacıkları için, yüzey ne kadar pürüzlüyse, özgül yüzey alanı o kadar büyük olur.

4. Yoğunluk

Farklı şekillerdeki parçacıkların farklı parçacık boyutları ve dağılımları vardır. Kütle aynı olduğunda, aynı gerçek yoğunluğa sahip parçacıkların görünür yoğunluğu, farklı istifleme hacimleri nedeniyle aynı olmayabilir.

5. Sertlik

Yüksek sertlik, ürünlerin aşınma direncini artırabilir, ancak işleme ekipmanını aşındırır. İnsanlar, dolgu maddesi kullanmanın faydalarının, işleme ekipmanının aşınmasıyla dengelenmesini istemezler. Belirli bir sertliğe sahip dolgu maddeleri için, işleme ekipmanının metal yüzeyinin aşınma yoğunluğu, dolgu maddesi parçacık boyutunun artmasıyla artar ve aşınma yoğunluğu belirli bir parçacık boyutundan sonra sabit kalma eğilimindedir.

6. Renk

Doldurulan malzeme matrisinin renginde belirgin değişikliklerden veya matrisin renklendirilmesinde olumsuz etkilerden kaçınmak için, çoğu üretim gereksinimi beyazlığın mümkün olduğunca yüksek olmasını gerektirir.

7. Yağ emilim değeri

Doldurucunun yağ emilim değeri, dolgu sisteminde kullanılan plastikleştirici miktarını ve malzemenin işlenebilirliğini etkiler. Düşük yağ emilim değerlerine sahip dolgu maddeleri, dolgu sisteminin iyi işlenebilirliğine sahiptir ve reçinelerle karıştırılması kolaydır, bu da kullanılan plastikleştirici miktarını azaltabilir.

8. Optik özellikler

Bazı ürünler, tarımsal plastik seralar gibi sıcaklığı artırmak için dolgu maddelerinin ışık emilimini kullanabilir.

9. Elektriksel özellikler

Grafit hariç, çoğu inorganik mineral dolgu maddesi elektrik yalıtkanıdır.

10. Kimyasal bileşim

İnorganik mineral dolguların kimyasal aktivitesi, yüzey özellikleri (etkileri), termal özellikleri, optik özellikleri, elektriksel özellikleri, manyetik özellikleri vb. büyük ölçüde kimyasal bileşime bağlıdır.

11. Termokimyasal etki

Polimerler kolayca yanar, ancak çoğu inorganik mineral dolgu, kendi yanmazlıkları nedeniyle, polimer matrisine eklendikten sonra yanıcı maddeleri azaltır ve matrisin yanmasını geciktirir. Çevre dostu alev geciktirici dolgu.

Kısacası, inorganik metalik olmayan mineral dolguların polimer kompozitlerdeki rolü, artırma, geliştirme ve yeni işlevler verme olarak özetlenebilir. Ancak, inorganik metalik olmayan mineral dolgular ve organik polimerler zayıf uyumluluğa sahip olduğundan, inorganik metalik olmayan mineral dolgular, organik polimerlerle uyumluluklarını iyileştirmek ve doğrudan eklemenin neden olduğu düzensiz gerilim dağılımını önlemek için değiştirilir.

Üç yaygın silikon mikrotoz ürününün özellikleri ve uygulamaları

Silika tozu, kristalin kuvars, erimiş kuvars ve diğer hammaddelerden öğütme, hassas derecelendirme, safsızlık giderme ve silisyum dioksit tozu üretmek için diğer işlemler yoluyla yapılır.

1. Silisyum mikro tozunun sınıflandırılması

Parçacık morfolojisine göre, açısal silisyum mikro tozu ve küresel silisyum mikro tozu olarak ayrılabilir. Farklı hammaddelere göre, açısal kristalin silisyum mikro tozu ve açısal erimiş silisyum mikro tozu olarak ayrılabilir. Kristalin, erimiş ve küresel silisyum mikro tozlarının performansı ve fiyatı da buna bağlı olarak artar.

Kristalin silisyum mikro tozu, hammadde olarak doğal kuvars blokları, kuvars kumu vb. kullanılarak yapılır ve öğütme, hassas derecelendirme, safsızlık giderme ve diğer işlemler yoluyla işlenir.

Erimiş silisyum mikro tozu, ana hammadde olarak erimiş kuvars, cam ve diğer malzemelerden yapılır ve öğütme, hassas derecelendirme ve safsızlık giderme yoluyla üretilir.

Küresel silikon mikro tozu, hammadde olarak seçilmiş açılı silikon mikro tozundan (kuvars blokları/kuvars kumu, erimiş kuvars blokları/kuvars kumu, cam malzemeler) yapılır ve alev yöntemi ile küresel silikon dioksit tozu malzemelerine işlenir. Ek olarak, yanma ve patlama yöntemi ve sıvı faz yöntemi ile de hazırlanabilir.

2. Silikon mikro tozunun uygulanması

(1) Bakır kaplı laminat

Sıradan bakır kaplı laminatlar genellikle maliyetleri düşürmede rol oynayan açılı silikon mikro tozu kullanır. Bazı erimiş tozlar daha iyi performansa sahiptir. Örneğin, yüksek frekans ve yüksek hız, HDI alt tabakaları vb. gibi daha yüksek teknik seviyelere sahip bakır kaplı laminatlar genellikle modifiye edilmiş yüksek performanslı küresel silikon mikro tozu kullanır (genellikle 3um'dan daha küçük bir ortalama parçacık boyutuna sahip).

Örneğin, kristalin silisyum mikro tozu basit bir işleme ve düşük maliyete sahiptir ve esas olarak ürün doğruluğu ve yoğunluğu, sinyal iletim hızı vb. için nispeten düşük gereksinimlere sahip ev tipi bakır kaplı laminatlar için kullanılır.

Eritilmiş silisyum mikro tozu iyi performansa, orta maliyete, düşük dielektrik kayba ve doğrusal genleşme katsayısına sahiptir ve akıllı telefonlarda, tabletlerde, otomobillerde, ağ iletişimlerinde ve endüstriyel ekipmanlarda kullanılan bakır kaplı laminatlarda kullanılabilir.

Küresel silisyum mikro tozu iyi akışkanlık, düşük stres, küçük özgül yüzey alanı ve yüksek paketleme yoğunluğu gibi mükemmel özelliklere sahiptir. Süper bilgisayarlar ve 5G iletişimleri gibi yüksek frekanslı ve yüksek hızlı bakır kaplı laminatlar düşük iletim kaybı, düşük iletim gecikmesi, yüksek ısı direnci ve yüksek güvenilirlik gerektirir. Küresel silisyum mikro tozu temel bir işlevsel dolgu maddesi olarak gereklidir ve toz safsızlık içeriğinin düşük ve doldurma oranının yüksek olması gerekir.

(2) Epoksi kalıplama bileşiği

Genellikle, düşük ve orta seviye epoksi kalıplama bileşikleri çoğunlukla açılı silikon mikro tozu kullanırken, yüksek seviye epoksi kalıplama bileşikleri çoğunlukla küresel silikon mikro tozudur. Küresel silikon mikro tozu akışkanlığı iyileştirmek ve dolgu dozajını artırmak, termal genleşme katsayısını düşürmek ve ekipman ve kalıpların aşınmasını azaltmak için faydalıdır.

Zirkonyum silikat: Yüksek teknoloji çağının görünmez dev

Bilim ve teknolojinin hızla gelişmesiyle birlikte, yeni malzemeler alanında sürekli olarak yeni atılımlar yapılmaktadır. Bunlar arasında, önemli bir inorganik malzeme olan zirkonyum silikat, yalnızca geleneksel seramik endüstrisinde temel bir rol oynamakla kalmayıp, aynı zamanda yüksek teknoloji alanında da geniş bir uygulama yelpazesi sunmaktadır.

Zirkonyum silikat (ZrSiO₄), teorik bileşimi %67,1 ZrO₂ ve %32,9 SiO₂ olan gri-beyaz, suda çözünmeyen bir inorganik maddedir.

Yüksek bir erime noktasına (2500 santigrat derece), yüksek bir kırılma indisine (1,93-2,01) ve mükemmel kimyasal kararlılığa sahiptir. Bu özellikler ve getirdikleri avantajlar, zirkonyum silikatın birçok alanda parlamasını sağlar.

Önemli beyazlatma etkisi:

Seramik sırda zirkonyum silikat tarafından oluşturulan baddeleyit, gelen ışık dalgalarını etkili bir şekilde dağıtabilir, sırın beyazlığını ve parlaklığını önemli ölçüde iyileştirebilir ve seramik beyazlatma için ideal bir malzemedir.

Güçlü kimyasal kararlılık:

Zirkonyum silikat son derece güçlü kimyasal kararlılığa sahiptir ve çeşitli asitlerin, alkalilerin ve aşındırıcı maddelerin aşınmasına karşı koyabilir, bu da çeşitli zorlu ortamlarda istikrarlı performansını koruyabilmesini sağlar.

Mükemmel yüksek sıcaklık direnci:

Yüksek erime noktası, zirkonyum silikatın yüksek sıcaklık ortamlarında yapısını ve performans kararlılığını korumasını sağlar, bu da onu yüksek sıcaklık seramikleri ve refrakter malzemeler hazırlamak için ideal bir hammadde haline getirir.

Sır sertliğini ve aşınma direncini artırın:

Zirkonyum silikatın eklenmesi, seramik sırların sertliğini ve aşınma direncini önemli ölçüde iyileştirebilir ve ürünlerin hizmet ömrünü uzatabilir.

Çevre dostu ve kirliliksiz:

İnorganik bir malzeme olan zirkonyum silikat toksik değildir ve zararsızdır, çevreyi kirletmez ve modern yeşil üretimin gereksinimlerini karşılar.

Zirkonyum silikat, mükemmel opaklığı ve yukarıdaki avantajları nedeniyle mimari seramikler, sıhhi seramikler, günlük kullanım seramikleri ve el sanatları seramiklerinin üretiminde yaygın olarak kullanılır.

Sadece seramik gövde ve sırın bağlanma performansını iyileştirmekle kalmaz, aynı zamanda sırın genel kalitesini de iyileştirerek seramik ürünleri daha güzel ve dayanıklı hale getirir.

Televizyon endüstrisinde renkli resim tüpleri:

Renkli resim tüplerinde zirkonyum silikatın uygulanması, görüntülenen görüntünün netliğini ve renk doygunluğunu iyileştirerek izleyiciye daha gerçekçi bir görsel deneyim sunar.

Emülsifiye cam:

Cam endüstrisinde zirkonyum silikat, otomobillerde, inşaatta ve diğer alanlarda yaygın olarak kullanılan yüksek şeffaflığa ve yüksek mukavemete sahip cam ürünlerinin imalatına yardımcı olmak için bir emülgatör olarak kullanılır.

Yüksek performanslı malzemeler:

Nano ölçekli zirkonyum silikat, benzersiz nano etkisi ve yukarıdaki avantajları nedeniyle aşınmaya dayanıklı kaplamalar ve ısı yalıtım malzemeleri gibi yüksek kaliteli seramikler ve işlevsel malzemeler hazırlamak için ideal bir seçimdir.

Bilim ve teknolojinin sürekli ilerlemesi ve çevre bilincinin artmasıyla zirkonyum silikatın uygulama alanı daha da genişleyecektir. Gelecekte, daha fazla yüksek performanslı ve çevre dostu zirkonyum silikat ürünü göreceğiz ve bu da bilimsel ve teknolojik ilerlemeye ve sosyal gelişime daha fazla katkıda bulunacaktır. Kısacası, önemli bir inorganik malzeme olan zirkonyum silikat, benzersiz avantajları ve geniş uygulama beklentileri ile seramik endüstrisinde ve yüksek teknoloji alanlarında büyük bir gelişme potansiyeli göstermiştir. Gelecekteki geliştirmede zirkonyum silikatın benzersiz avantajlarını oynamaya devam edeceğine ve endüstrinin ilerlemesini teşvik etmek için önemli bir güç haline geleceğine inanmak için nedenlerimiz var.

Titanyum Dioksit - Dünyanın En İyi Beyaz Pigmentlerinden Biri

Titanyum dioksit, titanyum dioksit olarak da bilinir, kimyasal formülü TiO2'dir ve mükemmel performansa sahip beyaz bir pigmenttir. Nano titanyum dioksit, nano titanyum dioksit olarak da bilinen önemli bir inorganik fonksiyonel malzeme türüdür. Nano titanyum dioksit, özel bir işlemle yapılan ince bir titanyum dioksit tozudur.

Uygulama alanları

1. Pigment ve kaplamalarda uygulama

Pigment dereceli titanyum dioksit, yüksek kırılma indisine, güçlü renklendirme gücüne, büyük gizleme gücüne, iyi dağılabilirliğe ve beyazlığa sahiptir, toksik değildir ve stabil fiziksel ve kimyasal özelliklere sahiptir ve mükemmel optik ve elektriksel özelliklere sahiptir. Lateks boya, bobin ve demir baskı kaplamaları, otomotiv boyaları, toz kaplamalar ve diğer alanlarda yaygın olarak kullanılır ve kullanılan tüm beyaz pigmentlerin %90'ından fazlasını oluşturur, bu da ürün kalitesini artırabilir, renk katabilir ve parlatabilir. 200~400nm parçacık boyutuna sahip titanyum dioksit ayrıca ultraviyole koruma, elektrostatik koruma, aşınma direnci ve çizilme direnci gibi işlevlere sahiptir, kaplama yapışmasını iyileştirir ve sarkmayı önler.

2. Tekstil ve kimyasal elyaflarda uygulama

Tekstil ve kimyasal elyaflar, titanyum dioksitin önemli bir uygulama alanıdır. Yüksek bir kırılma indisine sahiptir, bu da optik özelliklerde iyi performans göstermesini sağlar. Bu nedenle, genellikle sentetik elyaflar için matlaştırıcı madde olarak kullanılır. Genel olarak konuşursak, önemli bir matlaştırma etkisi elde etmek için sentetik elyaflara yalnızca %0,2~%0,5 TiO2 eklenmesi gerekir.

3. Kağıt yapım endüstrisinde uygulama

Kağıt yapım endüstrisi, genellikle dekoratif kağıt, İncil kağıdı ve banknotlar için kullanılan titanyum dioksitin önemli bir uygulama alanıdır. Titanyum dioksit kullanan kağıt, yüksek beyazlık, yüksek mukavemet, iyi parlaklık, ince ve pürüzsüz ve opak baskı özelliklerine sahiptir. Opaklık, kalsiyum karbonat ve talk pudrasından çok daha yüksektir ve ağırlığı da daha hafiftir.

4. Kozmetiklerde uygulama

TiO2, ultraviyole ışınları emebilir, yansıtabilir ve dağıtabilir ve ultraviyole radyasyona karşı korumada rol oynayabilir. Kozmetik alanında belirli bir uygulama potansiyeline sahiptir. Ancak nano-TiO2'nin kendisi büyük bir özgül yüzey enerjisine, güçlü polariteye sahiptir ve gerçek uygulama etkisini etkileyen kolay bir şekilde topaklanabilir. Bu nedenle nano-TiO2 genellikle kozmetik alanında kullanılmadan önce yüzey modifiye edilir.

5. Plastik endüstrisindeki uygulama

Plastik endüstrisi titanyum dioksit için önemli bir uygulama alanıdır ve tüketimi toplamın yaklaşık %20'sini oluşturur. Dünyada 50'den fazla özel plastik titanyum dioksit markası vardır. Titanyum dioksit yüksek gizleme gücüne ve renk azaltma gücüne ek olarak plastik ürünlerin ısıya, ışığa ve hava koşullarına dayanıklılığını iyileştirebilir ve mekanik ve elektriksel özelliklerini iyileştirebilir.

6. Mürekkep endüstrisindeki uygulama

Titanyum dioksit iyi beyazlığa, küçük ve düzgün parçacık boyutuna, yüksek kırılma indisine, yüksek renklendirme gücüne ve gizleme gücüne, iyi fiziksel ve kimyasal kararlılığa, ışık difüzyonuna, ışık direncine, ısı direncine, hava koşullarına dayanıklılığa ve hidrofobisiteye sahiptir ve bu da onu sadece mürekkep üretiminde vazgeçilmez bir beyaz pigment yapmakla kalmaz, aynı zamanda birçok ara renk mürekkep ürününün hazırlanması için gerekli bir hammadde yapar.

7. Kauçuk endüstrisindeki uygulama

Titanyum dioksit kauçuk endüstrisinde renklendirici olarak kullanılır ve ayrıca dolgu, yaşlanma karşıtı, asit ve alkali direnci ve takviye işlevlerine sahiptir. Beyaz ve açık renkli kauçuk ürünlerine titanyum dioksit eklenmesi, bitmiş ürünlerin yavaş yaşlanma, yüksek mukavemet, çatlamama, solmama, büyük uzama ve asit ve alkali direnci özelliklerine sahip olmasını sağlayacaktır.

8. Tıbbi ve sağlık bakımında uygulama

TiO2 fotokatalitik malzemeler bakterilerin hücre duvarlarını ve hücre zarlarını tahrip edebilir, böylece sterilizasyon ve dezenfeksiyonda rol oynar. Nano-TiO2 patojenleri ve endotoksinleri parçalayabilir. TiO2 fotokatalitik antibakteriyel yapı malzemeleri, hastane koğuşları ve ameliyathaneler gibi bakterilerin çok sayıda çoğaldığı yerlerde, oda sıcaklığında katı yüzeylerdeki ve sıvılardaki endotoksinleri parçalamak için kullanılır.

9. Pillerde uygulama

Güneş pilleri sürdürülebilir bir yeşil enerji kaynağıdır. Boya duyarlı güneş pilleri (DSSC'ler) düşük maliyetlidir, nispeten basit üretim yöntemlerine sahiptir, toksik değildir, zararsızdır ve kirlilik içermez ve iyi geliştirme beklentilerine sahiptir. TiO2, boya duyarlı güneş pillerinin üretiminde kullanılabilir. TiO2 elektrotlarının yüzeyine nano-Au, Ag veya Pt ve diğer değerli metal parçacıkları eklemek, metalik olmayan iyonlar ve geçiş metal kompleksleri ile katkılamak, TiO2'nin fotoelektrik dönüşüm verimliliğini artırabilir. TiO2 ayrıca perovskit güneş pillerinde elektronik tampon tabaka malzemesi olarak ve lityum iyon piller ve sodyum iyon piller için negatif elektrot malzemesi olarak da kullanılabilir.

Geleneksel Çin Tıbbı Hazırlıklarında Ultra İnce Toz Teknolojisinin Uygulanması

Ultra ince toz teknolojisi, şu anda çeşitli ülkelerde popüler olan yeni bir kimya mühendisliği teknolojisidir. 1970'lerde başlamıştır ve ilaç endüstrisinde geniş bir gelişme potansiyeline sahiptir. Bu makale, ultra ince toz teknolojisinin geleneksel Çin tıbbı preparatlarında uygulanmasını tanıtmakta ve ilaç preparatlarının kalitesi ve süreci üzerindeki etkisini analiz etmektedir.

Şu anda, 3μm'den küçük parçacık boyutuna sahip tozlar yurtdışında ultra ince tozlar olarak adlandırılmaktadır. Ultra ince toz teknolojisi, ultra ince tozların ve ilgili teknolojilerin hazırlanması ve kullanımını ifade eder. Araştırma içeriği, ultra ince tozların hazırlanması, sınıflandırılması, ayrılması, kurutulması, yüzey modifikasyonu, parçacık kompoziti, parçacık boyutu ölçümü, üretim ve depolama ve taşıma sürecinde güvenlik teknolojisini içerir. Ultra ince toz teknolojisi, ultra ince öğütme teknolojisi ve hücre düzeyinde mikro öğütme teknolojisi olarak da adlandırılır. Bu tamamen fiziksel bir işlemdir. Geleneksel öğütme teknolojisi ile elde edilen hayvansal ve bitkisel tıbbi tozların ortalama parçacık boyutunu yaklaşık 75 μm'den 5-10 μm'nin altına çıkarabilir. Bu teknoloji, özellikle harici ilaçlarda, oral ilaçlarda ve süspansiyon enjeksiyonlarında ilaçların ultra ince parçacıklarının kullanımı olmak üzere, geleneksel Çin tıbbı preparatlarında giderek yaygın bir şekilde kullanılmaktadır. Bu nedenle, geleneksel Çin tıbbının gelişimi için ilaç endüstrisinde ultra ince toz teknolojisinin tanıtılması kaçınılmazdır. Bununla birlikte, ilaçları mikronize etmek için ultra ince toz teknolojisinin kullanılması, ilaçların kalitesi ve ilaç preparatlarının süreci üzerinde de belirli bir etkiye sahip olacaktır.

Gerçek endüstriyel üretimde, tıbbi malzemeler genellikle geleneksel yöntemler kullanılarak kaba öğütme ile önceden işlenir ve ardından gerekli parçacık boyutu özelliklerine (derecelendirme) ulaşmak için elemeden sonra daha da ultra ince öğütülür. Geleneksel Çin tıbbının ultra ince toz teknolojisinin uygulanması, geleneksel Çin tıbbı dozaj formlarının yenilenmesini ve geliştirilmesini sağlamış ve ham ilaçların dozaj formlarını genişletmiştir.

Ultra ince öğütme işleminin anahtarı, etkili ultra ince öğütme ekipmanını seçmek için ham ilacın fiziksel özelliklerine göre uygun öğütme kuvveti alanını değerlendirmektir. Şu anda, geleneksel Çin tıbbının ultra ince öğütme yöntemleri esas olarak mekanik öğütme, titreşimli öğütme ve hava akışlı öğütmeyi içerir. Satılık birçok yerli ultra ince öğütme üretim endüstriyel ekipmanı vardır, bunlara titreşim değirmeni, mekanik kesme değirmeni, düşük sıcaklık değirmeni, hava akış değirmeni dahildir. Son ikisi ilaç endüstrisinde yaygın olarak kullanılır ve hava akış değirmenleri arasında akışkan yataklı hava akışlı ultra ince değirmen en yaygın kullanılanıdır.

Mekanik ultra ince öğütme, kuru öğütme ve ıslak öğütme olarak ayrılabilir. Öğütme işlemi sırasında öğütme kuvveti oluşturmanın farklı prensiplerine göre, kuru öğütme hava akış tipi, yüksek frekanslı titreşim tipi, dönen bilyalı (çubuk) değirmen tipi, çekiç tipi ve kendi kendini öğütme tipini içerir. Islak öğütme esas olarak kolloid değirmeni ve homojenizatörü içerir.

Modern ultra ince toz teknolojisi, ilaçların daha yüksek bir seviyeye ulaşmasını sağlamak için mikronizasyon, bileşik oluşturma, hassasiyet, yüzey modifikasyonu ve partikül tasarım teknolojisinden tam olarak yararlanan mikroskobik bir ilaç kombinasyonudur. Bu bağlamda, araştırma ve kullanım için geniş bir teknik alan yelpazesi vardır. Bu teknolojinin derinlemesine araştırılması ve uygulanması, geleneksel Çin tıbbı için yeni bir teknik büyüme noktası ve yeni bir ekonomik büyüme noktası olacaktır.

Yaygın olarak kullanılan 6 ultra ince öğütme prosesi akışından hangisi sizin tozunuz için uygundur?

Darbeli ultra ince öğütme işlemi genellikle d97≤10μm parçacık boyutu dağılımına sahip tozların hazırlanması için öğütme ve sınıflandırma işlemini ifade eder ve kuru yöntem ve ıslak yöntem olarak ikiye ayrılır. Şu anda, endüstride kullanılan ultra ince öğütme ünitesi işlemi (yani tek aşamalı ultra ince öğütme) aşağıdaki işlem akışlarına sahiptir:

1. Açık devre işlemi

Genellikle, düz veya disk tipi, sirkülasyonlu tüp tipi ve diğer hava akışlı değirmenler genellikle bu açık devre işlem akışını kullanır çünkü kendi kendini sınıflandırma işlevine sahiptirler. Ek olarak, aralıklı ultra ince öğütme de genellikle bu işlem akışını kullanır.

Bu işlem akışının avantajı, işlemin basit olmasıdır, ancak kendi kendini sınıflandırma işlevine sahip olmayan ultra ince öğütücüler için, bu işlem akışında sınıflandırıcı olmadığından, nitelikli ultra ince toz ürünleri zamanında ayrılamaz. Bu nedenle, genel ürünlerin parçacık boyutu dağılım aralığı nispeten geniştir.

2. Kapalı devre işlemi

Özelliği, sınıflandırıcı ve ultra ince öğütücünün ultra ince öğütme-ince sınıflandırma kapalı devre sistemi oluşturmasıdır. Bu işlem akışı genellikle genel bilyalı değirmenlerin, karıştırmalı değirmenlerin, yüksek hızlı mekanik darbeli değirmenlerin, titreşimli değirmenlerin vb. sürekli öğütme işlemleri için kullanılır.

Avantajı, nitelikli ultra ince toz ürünlerini zamanında ayırabilmesi, böylece ince parçacıkların aglomerasyonunu azaltarak ultra ince öğütme verimliliğini artırmasıdır.

3. Ön sınıflandırmalı açık devre işlemi

Özelliği, malzemenin ultra ince öğütücüye girmeden önce ilk olarak sınıflandırılması ve ince taneli malzemenin doğrudan ultra ince toz ürünü olarak kullanılmasıdır. Kaba taneli malzeme öğütme için ultra ince öğütücüye girer. Besleme çok sayıda nitelikli ultra ince toz içerdiğinde, bu işlem öğütücünün yükünü azaltabilir, ünite ultra ince toz ürününün enerji tüketimini azaltabilir ve çalışma verimliliğini artırabilir.

4. Ön sınıflandırmalı kapalı devre prosesi

Bu işlem kombinasyonu sadece öğütme verimliliğini artırmaya ve birim ürün başına enerji tüketimini azaltmaya yardımcı olmakla kalmaz, aynı zamanda ürünün parçacık boyutu dağılımını da kontrol eder.

Bu işlem ayrıca sadece bir sınıflandırıcı kurmak için basitleştirilebilir, yani aynı sınıflandırıcı ön sınıflandırma, inceleme ve sınıflandırma için kullanılır.

5. Son sınıflandırmalı açık devre prosesi

Bu öğütme işleminin özelliği, öğütücüden sonra farklı incelik ve parçacık boyutu dağılımına sahip iki üründen fazlasını elde etmek için bir veya daha fazla sınıflandırıcının ayarlanabilmesidir.

6. Ön sınıflandırma ve son sınıflandırmalı açık devre prosesi

Bu işlem sadece kırıcı yükünü azaltmak için bazı nitelikli ince taneli ürünleri önceden ayırmakla kalmaz, aynı zamanda son sınıflandırma ekipmanı farklı incelik ve parçacık boyutu dağılımına sahip iki üründen fazlasını elde edebilir.

Ultra ince öğütme aşamalarının sayısı nasıl ayarlanır?

Öğütme yöntemleri açısından, ultra ince öğütme işlemleri üç türe ayrılabilir: kuru (bir veya daha fazla aşama) öğütme, ıslak (bir veya daha fazla aşama) öğütme ve kuru-ıslak kombine çok aşamalı öğütme.

Öğütme aşamalarının sayısı esas olarak ham maddelerin parçacık boyutuna ve gereken ürün inceliğine bağlıdır.

Nispeten kaba parçacık boyutuna sahip ham maddeler için, önce ince öğütme veya ince öğütme ve ardından ultra ince öğütme proses akışı benimsenebilir. Genel olarak, ham maddeler 74 μm veya 43 μm'ye kadar ezilebilir ve ardından ultra ince öğütme prosesi aşaması benimsenebilir;

Çok ince ürün parçacık boyutu gereksinimleri olan ve aglomerasyonu kolay malzemeler için, çalışma verimliliğini artırmak için seri olarak çok aşamalı ultra ince öğütme proses akışı benimsenebilir.

Ancak, genel olarak konuşursak, öğütme aşaması ne kadar fazlaysa, proses akışı o kadar karmaşıktır ve mühendislik yatırımı o kadar büyük olur.