Ultra ince tozların yüzey modifikasyonuna hangi yöntemler yardımcı olabilir?

Nano toz olarak da bilinen ultra ince toz, parçacık boyutu nanometre aralığında (1 ~ 100 nm) olan bir toz türünü ifade eder. Ultra ince toz genellikle bilyalı öğütme, mekanik kırma, püskürtme, patlatma, kimyasal çökeltme ve diğer yöntemlerle hazırlanabilir.

Nanotozlar hacim etkisi ve yüzey etkisi nedeniyle manyetizma, kataliz, ışık emilimi, termal direnç ve erime noktası gibi özel özellikleri nedeniyle insanların ilgisini çekmiştir. Ancak küçük boyutları ve yüksek yüzey enerjileri nedeniyle nanopartiküllerin kendiliğinden topaklanma eğilimi vardır. Aglomerasyonun varlığı nanotoz malzemelerin performansını etkileyecektir. Tozun dağılımını ve stabilitesini geliştirmek ve malzemenin uygulama aralığını genişletmek için tozun yüzeyinin değiştirilmesi gerekmektedir.

Genel olarak bölünebilecek birçok yüzey modifikasyon yöntemi vardır: yüzey kaplama modifikasyonu, yüzey kimyasal modifikasyonu, mekanokimyasal modifikasyon, kapsül modifikasyonu, yüksek enerji modifikasyonu ve çökelme reaksiyonu modifikasyonu.

Yüzey kaplama modifikasyonu

Yüzey kaplama modifikasyonu, yüzey değiştirici ile parçacık yüzeyi arasında herhangi bir kimyasal reaksiyon olmadığı anlamına gelir. Kaplama ve parçacıklar fiziksel yöntemlerle veya van der Waals kuvvetleriyle bağlanır. Bu yöntem hemen hemen tüm inorganik parçacıkların yüzey modifikasyonu için uygundur. Bu yöntem esas olarak parçacıkların topaklanmasını zayıflatmak amacıyla parçacıkların yüzeyini kaplamak için inorganik bileşikler veya organik bileşikler kullanır. Ayrıca kaplamanın oluşturduğu sterik itme, parçacıkların yeniden birleşmesini çok zorlaştırır. Kaplama modifikasyonu için kullanılan değiştiriciler arasında yüzey aktif maddeler, hiper dağıtıcılar, inorganik maddeler vb. yer alır.

Uygulanabilir tozlar: kaolin, grafit, mika, hidrotalsit, vermikülit, rektorit, metal oksitler ve katmanlı silikatlar vb.

Yüzey kimyasal modifikasyonu

Yüzey kimyasal modifikasyonu, parçacık yüzeyini değiştirmek için inorganik tozun yüzeyindeki organik moleküllerdeki fonksiyonel grupların adsorpsiyonunu veya kimyasal reaksiyonunu kullanır. Yüzey fonksiyonel grup modifikasyonuna ek olarak bu yöntem ayrıca serbest radikal reaksiyonu, şelasyon reaksiyonu, sol adsorpsiyonu vb. kullanılarak yüzey modifikasyonunu da içerir.

Uygulanabilir tozlar: kuvars kumu, silika tozu, kalsiyum karbonat, kaolin, talk, bentonit, barit, wollastonit, mika, diyatomlu toprak, brusit, baryum sülfat, dolomit, titanyum dioksit, alüminyum hidroksit, Magnezyum hidroksit ve alüminyum oksit gibi çeşitli tozlar.

Mekanokimyasal modifikasyon

Mekanokimyasal modifikasyon, kırma, öğütme ve sürtünme gibi mekanik yöntemlerle mineral kafes yapısının, kristal formunun vb. değiştirilmesini ifade eder. Sistemdeki enerji artar ve sıcaklık yükselir, bu da parçacıkların çözünmesini, termal ayrışmayı ve serbest oluşumu teşvik eder. Yüzey modifikasyonu amacına ulaşmak için minerallerin yüzey aktivitesini arttırmak ve minerallerin ve diğer maddelerin reaksiyonunu veya bağlanmasını teşvik etmek için radikalleri veya iyonları kullanan bir modifikasyon yöntemi.

Uygulanabilir tozlar: kaolin, talk, mika, volastonit, titanyum dioksit ve diğer tozlar.

Kapsül modifikasyonu

Kapsül modifikasyonu, toz parçacıklarının yüzeyini düzgün ve belirli kalınlıkta bir filmle kaplayan bir yüzey modifikasyon yöntemidir.

Yüksek enerji modifikasyon yöntemi

Yüksek enerjili modifikasyon yöntemi, modifikasyonu sağlamak amacıyla polimerizasyon reaksiyonunu başlatmak için plazma veya radyasyon tedavisini kullanan bir yöntemdir.

Yağış reaksiyonu modifikasyonu

Çökeltme reaksiyonu yöntemi, toz parçacıkları içeren bir çözeltiye bir çökeltici eklemek veya reaksiyon sisteminde çökelticinin oluşumunu tetikleyebilecek bir madde eklemek, böylece değiştirilmiş iyonların bir çökelme reaksiyonuna girmesi ve parçacıkların yüzeyinde çökelmesidir. böylece parçacıkları kaplar. Yağış yöntemleri temel olarak doğrudan çökeltme yöntemleri, tek biçimli çökeltme yöntemleri, tek biçimli olmayan çekirdeklenme yöntemleri, birlikte çökeltme yöntemleri, hidroliz yöntemleri vb. olarak ayrılabilir.

Uygulanabilir tozlar: titanyum dioksit, sedefli mika, alümina ve diğer inorganik pigmentler.

Antikorozif kaplamalarda jet değirmenin uygulanması

Uçucu kül olarak da adlandırılan uçucu kül, kazanlarda kalsine edilerek oluşan toz halindeki bir atıktır.

Uçucu kül tipik olarak, baca gazı bacaya ulaşmadan önce bir elektrostatik çöktürücü veya başka bir partikül filtreleme cihazı tarafından baca gazından yakalanır.

Uçucu kül kristallerden, cam gövdelerden ve artık karbondan oluşur. Gri veya gri-siyah renkli ve düzensiz şekillidir. Parçacıkların çoğu, parçacık boyutu 0,1 ila 300,0 μm, yoğunluğu yaklaşık 2 g/cm3 ve yığın yoğunluğu 1,0 ila 300,0 μm olan mikroküreseldir. 1,8 g/cm3 olup, geniş bir spesifik yüzey alanına ve güçlü adsorpsiyon aktivitesine sahiptir.

Uçucu külle güçlendirilmiş kaplamaların korozyon önleyici performans mekanizması

Uçucu kül çok sayıda mikro boncuk ve süngerimsi camsı yapılar içerir. Üstelik mikro boncuklar ezildikten sonra, yani yüzey tahrip edildikten sonra, daha fazla gözenek yapısı ve sünger camsı yapılar açığa çıkacak ve bu da tozun spesifik yüzey alanını artırabilecektir. Bu özelliklerinden yararlanılarak diğer ürünlerde dolgu maddesi olarak kullanılabilir ve böylece kaplamalar için daha işlevsel bir dolgu maddesi haline gelebilir. Araştırmalar, ultra ince uçucu külün boya dolgusu olarak kaplama, tesviye ve aşınma direncini birleştirebildiğini gösteriyor.

Kaplamanın korozyon direnci kaplamanın gözenekliliği ile yakından ilişkilidir. Kaplamaya dolgu maddesi olarak uçucu kül eklenir. Uçucu külün puzolanik etkisi nedeniyle, kaplamanın gözeneklerini doldurarak, korozyon önleyici kaplama yoluyla aşındırıcı ortamın kaplamanın iç kısmına nüfuz etmesini önleyebilir.

Uçucu kül iyi mekanik özelliklere sahiptir. Uçucu kül/reçine kompozit kaplama, kaplamanın dayanıklılığını artırabilir, aşınma ve koruma kaybına bağlı yerel gözenekleri önleyebilir ve kaplamanın servis ömrünü büyük ölçüde uzatabilir.

İletken polimerin eklenmesi yalnızca kaplamanın su engelleme performansını arttırmakla kalmaz, aynı zamanda metalin oksidasyon oranını da azaltır. Korozyon önleyici kaplamaya çinko tozu veya alüminyum tozu eklendiğinde aktif malzeme, korozyon reaksiyonunun anodu haline gelir ve katot olarak metal matrisi korur.

Antikorozif kaplamalarda jet değirmenin uygulanması

Geleneksel mekanik kırma prensibinden farklı olarak, yüksek hızlı hava akışının etkisi altında malzeme, kendi parçacıkları arasındaki etki, hava akışının malzeme üzerindeki darbe ve kesme etkisi ve malzemenin darbe, sürtünme ve kesme etkisi ile ezilir. malzeme ve diğer parçalar. Ezme kuvveti, darbe kuvvetinin yanı sıra sürtünme ve kesme kuvvetlerini de içerir. Sürtünme, malzeme parçacıkları ile iç duvar arasındaki sürtünme ve öğütme hareketinden kaynaklanır. Elbette bu sürtünme ve öğütme işlemi parçacıklar arasında da meydana gelir. Çarpma ve öğütme olmak üzere iki kırma yöntemi esas olarak kırılgan malzemelerin ince kırılması için uygun olduğundan özellikle uygundur.

Jet kırma, kırma yöntemleri ve prensipleri bakımından sıradan kırıcılardan farklı olduğundan bazı özel özelliklere sahiptir:

Ürünün inceliği aynıdır. Hava akışı kırıcısında, kırma işlemi sırasında, hava akışı dönüşünün merkezkaç kuvveti nedeniyle kaba ve ince parçacıklar otomatik olarak sınıflandırılabilir.

Ezilen malzemelerin ortalama tane boyutu ince olup mikron altı seviyeye kadar kırılabilir;

Üretim süreci süreklidir, üretim kapasitesi büyüktür, öz kontrol ve otomasyon derecesi yüksektir.

Kalsit ultra ince toz hazırlama proses akışı

Yaygın olarak kullanılan metalik olmayan bir mineral malzeme olan kalsit ultra ince tozu, endüstri ve teknolojide geniş bir uygulama alanına sahiptir. Hazırlama süreci ve kalitesi, ürünün performansını ve pazardaki rekabet gücünü doğrudan etkiler. Bu yazımızda sizlere değerli bilgiler sunmayı umarak ultra ince kalsit tozunun hazırlanma sürecini ve fiyatını tanıtacağız.

Kalsit ultra ince toz hazırlama proses akışı

Kalsit ultra ince tozunun hazırlanması esas olarak öğütme işlemini içerir. Genel süreç akışı aşağıdaki gibidir:

1. Hammadde seçimi

Hammadde olarak yüksek kaliteli kalsit cevherinin seçilmesi, ultra ince tozun hazırlanmasında ilk adımdır. Hammaddelerin kalitesi, nihai ürünün saflığı ve performansıyla doğrudan ilişkilidir.

2. parçalamak

Seçilen kalsit cevheri, orijinal cevheri daha küçük parçacıklara ayırmak için genellikle çeneli kırıcı, konik kırıcı ve diğer ekipmanlar kullanılarak ezilir.

3. Taşlama

Kırma işleminden sonra parçacıklar, gerekli ultra ince tozu elde etmek için ultra ince öğütme ekipmanı kullanılarak daha da öğütülür. Ultra ince öğütme ekipmanının seçimi ve proses parametrelerinin ayarlanması, ürünün inceliği ve parçacık dağılımı üzerinde önemli bir etkiye sahiptir.

4. Notlandırma

Öğütülmüş kalsit tozu belirli bir parçacık homojenliğine sahip olabilir. Ultra ince toz, gerekli inceliği elde etmek için sınıflandırma ekipmanı aracılığıyla elenir ve sınıflandırılır.

5. Paketleme

Son olarak elde edilen ultra ince kalsit tozu, ürün kalitesini sağlamak ve depolama, taşıma ve satışı kolaylaştırmak için paketleme ekipmanlarıyla paketlenir.

Kalsit ultra ince tozu, önemli bir metalik olmayan mineral malzemedir ve hazırlama süreci ve fiyatı, ilgili endüstriler ve uygulama alanları için çok önemlidir.

Silika tozunun yüzey modifikasyon etkisinin iyi olup olmadığı bu noktalara bağlıdır!

Silika tozunun kendisi polar ve hidrofilik bir maddedir. Polimer matris ile farklı arayüz özelliklerine sahiptir ve uyumluluğu zayıftır. Temel malzemede dağılması genellikle zordur. Bu nedenle silika tozunun yüzey modifikasyonu genellikle gereklidir. Silika tozu yüzeyinin fiziksel ve kimyasal özelliklerini uygulamanın ihtiyaçlarına göre bilinçli olarak değiştirin, böylece organik polimer malzemelerle uyumluluğunu geliştirin ve polimer malzemelerdeki dağılım ve akışkanlık gereksinimlerini karşılayın.

Silika tozunun hammadde kalitesi, modifikasyon prosesi, yüzey modifikasyon yöntemi ve modifiye edici, modifiye edici dozajı, modifikasyon proses koşulları (modifikasyon sıcaklığı, zaman, pH ve karıştırma hızı) gibi faktörlerin tümü silika tozunun yüzey modifikasyon etkisini etkiler. Bunlar arasında yüzey modifikasyon yöntemleri ve değiştiriciler, modifikasyon etkisini etkileyen ana faktörlerdir.

1. Silika tozu hammaddelerinin kalitesi

Silika tozunun türü, parçacık boyutu, spesifik yüzey alanı, yüzey fonksiyonel grupları ve diğer özellikleri, yüzey değiştiricilerle kombinasyonunu doğrudan etkiler. Farklı silika tozu türlerinin modifikasyon etkileri de farklıdır. Bunlar arasında, küresel silika tozu iyi akışkanlığa sahiptir, modifikasyon işlemi sırasında değiştirici ile birleştirilmesi kolaydır ve organik polimer sistemi içinde daha iyi dağılabilir. Yoğunluk, sertlik, dielektrik sabiti ve diğer özellikler açısal silika tozundan önemli ölçüde daha iyidir.

2. Yüzey modifikasyon yöntemleri ve değiştiriciler

Şu anda, silika tozunun yüzey modifikasyon yöntemleri temel olarak organik modifikasyon, inorganik modifikasyon ve mekanokimyasal modifikasyondur; bunların arasında en yaygın kullanılan modifikasyon yöntemi organik modifikasyondur. Tek modifikasyonun etkisi iyi olmadığında, kompozit modifikasyon için organik modifikasyonu diğer modifikasyon yöntemleriyle birleştirmeyi düşünebilirsiniz.

(1) Organik modifikasyon

Organik modifikasyon, silika tozunun yüzey özelliklerini değiştirmek için silika tozunun yüzeyinde fiziksel adsorpsiyon, kimyasal adsorpsiyon ve kimyasal reaksiyonları gerçekleştirmek için organik maddedeki fonksiyonel grupları kullanan bir yöntemdir.

(2) İnorganik modifikasyon

İnorganik modifikasyon, malzemeye yeni işlevler kazandırmak için silika tozunun yüzeyindeki metallerin, inorganik oksitlerin, hidroksitlerin vb. kaplanması veya birleştirilmesi anlamına gelir. Örneğin, Oyama ve ark. SiO2 yüzeyini Al(OH)3 ile kaplamak için bir çökeltme yöntemi kullanmış ve daha sonra değiştirilmiş SiO2'yi belirli özel uygulama gereksinimlerini karşılayabilecek polidivinilbenzen ile sarmıştır.

(3) Mekanokimyasal modifikasyon

Mekanokimyasal modifikasyon, silika tozunun yüzeyindeki aktif noktaları veya aktif grupları arttırmak için toz parçacıklarının yüzeyini aktive etmek için ilk önce ultra ince öğütme ve diğer güçlü mekanik kuvvetlerin kullanılmasını ve ardından silika tozunun kompozit modifikasyonunu elde etmek için değiştiricilerin birleştirilmesini ifade eder.

3. Değiştirici dozajı

Modifiye edici madde miktarı genellikle silika tozunun yüzeyindeki aktif noktaların (Si-OH gibi) sayısı ve yüzeyi kaplayan modifiye edicinin monomoleküler tabakası ve bimoleküler kalınlığı ile ilişkilidir.

Değiştirici miktarı çok küçük olduğunda, değiştirilmiş silika tozunun yüzeyinin aktivasyon derecesi yüksek olmayacaktır; Değiştirici miktarı çok büyük olduğunda, yalnızca modifikasyon maliyetini artırmakla kalmayacak, aynı zamanda modifiye silika tozunun yüzeyinde çok katmanlı bir fiziksel katman oluşturacaktır. Adsorpsiyon, silika tozu ile organik polimer arasındaki arayüzün zayıf bir tabaka oluşturmasına neden olur ve bu da tek moleküllü bir köprü olarak işlev görememesine neden olur.

4. Modifikasyon süreci ve durum optimizasyonu

Silika tozu için yaygın olarak kullanılan modifikasyon işlemleri esas olarak kuru modifikasyonu, ıslak modifikasyonu ve kompozit modifikasyonu içerir.

Kuru modifikasyon, silika tozunun bir modifikasyon ekipmanında nispeten kuru bir halde dağıtıldığı ve belirli bir sıcaklıkta belirli miktarda yüzey değiştirici ile birleştirildiği bir modifikasyondur. Kuru modifikasyon işlemi basittir ve üretim maliyeti düşüktür. Şu anda yerli silika tozunun yüzey modifikasyonunun ana yöntemidir ve mikron düzeyindeki silika tozu için uygundur.

Ayrıca silika tozunun iyi bir modifikasyon etkisi elde etmek için modifikasyon işlemi sırasında sıcaklık, pH, süre, karıştırma hızı ve diğer işlem koşulları kontrol edilmelidir.

Modifikasyon sıcaklığı, modifiye edici ile silika tozu arasında yoğunlaşma, dehidrasyon ve güçlü kovalent bağların oluşumu için önemli bir koşuldur. Modifikasyon sıcaklığı çok yüksek veya çok düşük olmamalıdır. Çok yüksek bir sıcaklık, değiştiricinin ayrışmasına veya buharlaşmasına neden olur ve çok düşük bir sıcaklık, değiştiricinin ayrışmasına veya buharlaşmasına neden olur. Bu, değiştirici ile silika tozu arasındaki reaksiyon hızını azaltarak modifikasyon etkisini etkileyecektir.

Siyah silikon ve uygulamaları hakkında bilgi edinin

![]()

Siyah silikon isminin kökeni insan gözüyle görülen rengin siyah olmasıdır. Yüzeydeki mikro yapı nedeniyle siyah silikon gelen ışığın neredeyse %100'ünü emebilir ve çok az ışık yansıtılır, dolayısıyla insan gözüne siyah görünür.

Siyah silikon malzemelerin benzersiz optik ve yarı iletken özellikleri, görünür ve yakın kızılötesi çift bantlarda çalışan düşük ışıklı kameralar gibi fotoelektrik sensörlere (fotodedektörler, termal görüntüleme kameraları vb.) sivil ve askeri uygulamalara büyük faydalar sağlıyor. Birçok kolaylığa gelin.

Siyah silikonun en çekici özelliklerinden biri oldukça düşük yansıtma özelliği ve geniş bir spektral aralıkta geniş açılı soğurma yetenekleridir. Siyah silikonun yansıtıcılığı genellikle %10'un altına ulaşabilir; bu da nanokonlar veya nanoteller için çok faydalıdır. Çap oranının özel yapısı, proses parametrelerini optimize ederek ortalama yansıtmayı %3'ün altına düşürebilir.

Silikon ince işleme teknolojisinin gelişmesiyle birlikte siyah silikonun mikro yapısı, femtosaniye lazerle işlenen en eski nanokon yapısından piramit, delik, nanotel ve kompozit yapılara kadar gelişmiştir.

Yıllar süren keşiflerden sonra siyah silikon işleme yöntemleri için çeşitli işleme sistemleri kurulmuştur. Yaygın olarak kullanılan yöntemler arasında femtosaniye lazer yöntemi, elektrokimyasal aşındırma yöntemi, reaktif iyon aşındırma yöntemi, asit yöntemi, alkali yöntemi, metal destekli aşındırma yöntemi vb. yöntem bulunmaktadır. Her işleme yöntemi farklı mikroyapı morfolojisine ve mevcut optik özelliklere sahiptir.

Aynı zamanda siyah silikonun tanımı da giderek genişledi. Artık femtosaniye lazerle işlenen mikro yapılı silikonla sınırlı değil, rengi de siyahla sınırlı değil. Açık bir ışık yakalama kabiliyetine sahip olduğu sürece mikroyapılı silikon olarak adlandırılabilir. Siyah silikon malzemedir.

Araştırmacılar, çok katmanlı gözenekli silikonun karakteristik yapısal boyutunu kontrol ederek kırılma indeksindeki değişiklikleri yapay olarak kontrol ediyor. Silikon yüzey, farklı ışıklar için farklı emme etkilerine sahiptir ve sonuçta insan gözü altında farklı renkler ortaya çıkar. Bu teknik çözüm dört bölgeli bir dedektöre uygulanabilir, böylece her çeyrek daire farklı spektral tepki özellikleri sergiler.

Yeni bir malzeme olarak siyah silikon birçok mükemmel özelliğe sahiptir ve fotodetektörlerin emici katmanı olarak kullanılabilen son derece yüksek ışık emme oranı ve ışık hassasiyeti gibi birçok alanda kullanılmaktadır; siyah silikonun yansıma önleme özelliklerini ve geniş açı özelliklerini kullanarak soğurma gibi özellikler, fotoelektrik tepki hızı ve tepki spektral aralığı gibi cihaz performansını iyileştirebilir; siyah silikonun piramidal yapısı mükemmel alan emisyon özelliklerine sahiptir, bu nedenle alan emisyon malzemesi olarak kullanılabilir. Siyah silikon ayrıca mükemmel fotoemisyon özelliklerine sahiptir. Lüminesans özellikleri nedeniyle fotolüminesans malzeme olarak kullanılabilir; Siyah silikonun ultra yüksek spesifik yüzey alanını kullanarak, silikon malzemeler arasında katı bir yapıştırıcı veya ısı dağıtma yapısı olarak kullanılabilir.

Birçok uygulamada, siyah silikon malzemeler, endüstriyel kristalin silikon güneş pillerinin fotovoltaik verimliliğini artırmada büyük değerini göstermiştir. Elmas tel kesme silikon levha teknolojisinin patlayıcı gelişimi ile, silikon levha kesimi sırasındaki hasar katmanı büyük ölçüde azaltıldı ve daha ince monokristal veya polikristalin silikon levhalar da sağlanabilir; bu, fotovoltaik endüstrisinin güçlü gelişimini büyük ölçüde teşvik etti ve geliştirdi. cihazların performansı. Fotoelektrik dönüşüm verimliliği, fotovoltaik hücreler, düşük yansıtma ve geniş açılı soğurma özelliğine sahip ön yüzey teknolojisine ve gelişmiş soğurma özelliğine sahip yapısal tasarıma acil ihtiyaç duymaktadır. Siyah silikon teknolojisi, fotovoltaik alanda doğal eşleşmeyi gösterir.

Grafenin termal iletkenlik alanındaki uygulamaları nelerdir?

Şu anda, araştırmaların sürekli derinleşmesiyle birlikte, grafenin termal iletkenlik alanında uygulanması, termal olarak iletken kompozit malzemelerde ve termal olarak iletken kaplamalarda bir dolgu maddesi olarak, tabakalar arasındaki kimyasal bağlar yoluyla grafen filmlerinin oluşturulması da dahil olmak üzere, dikkate değer sonuçlar elde etmiştir. ve grafenin hazırlanması. Polietilen elyaf yeni fonksiyonel tekstil malzemeleri vb.

1. Grafen termal film

Yapay grafit film, geçmişte uzun süredir termal iletken filmler için en ideal seçim olmuştur. Genellikle elektronik bileşenlerde soğutucu olarak kullanılabilir ve ısı kaynağının ürettiği ısıyı eşit şekilde dağıtmak için kolayca ısı üreten elektronik bileşenlerin yüzeyine bağlanır. Bununla birlikte, yüksek ısı iletkenliğine sahip grafit filmler, esas olarak, hammadde olarak yüksek kaliteli poliimid filmler gerektiren PI film karbonizasyon-grafitleştirme yönteminin teknik yolu kullanılarak hazırlandığından ve araştırma, geliştirme ve üretiminin yüksek teknik engellere sahip olması nedeniyle endüstri, Hammaddelerin teknoloji tarafından engellenmesi sorununu çözmek için başka alternatifler bulunabilir ve grafen termal iletken film ideal bir alternatiftir.

2. Termal iletken dolgu maddesi

İki boyutlu termal olarak iletken bir dolgu maddesi olarak grafenin, termal olarak iletken bir ağ oluşturması, granüler dolgulara göre daha kolaydır ve termal arayüz malzemeleri ve termal olarak iletken kaplamalarda iyi uygulama beklentilerine sahiptir.

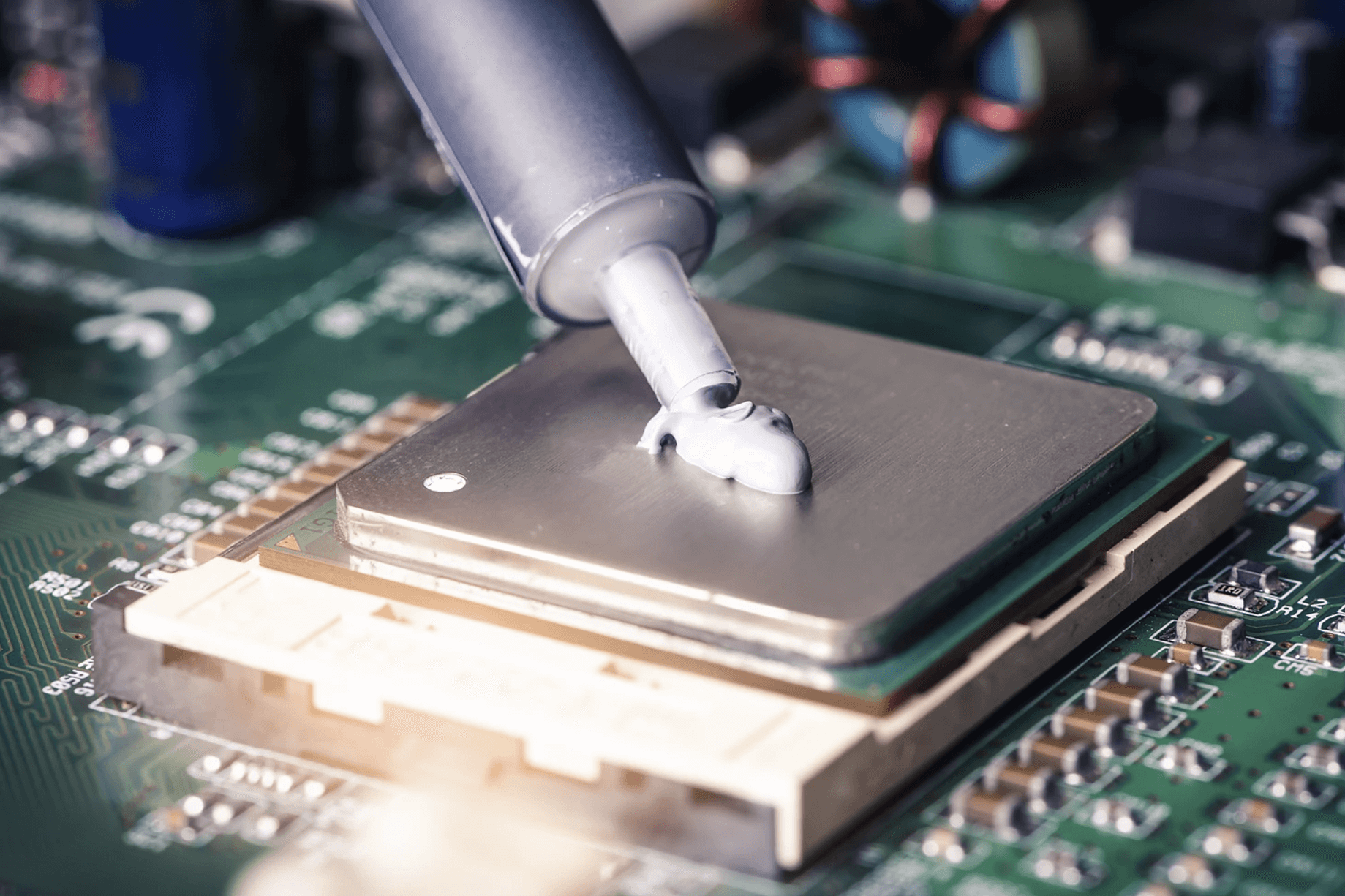

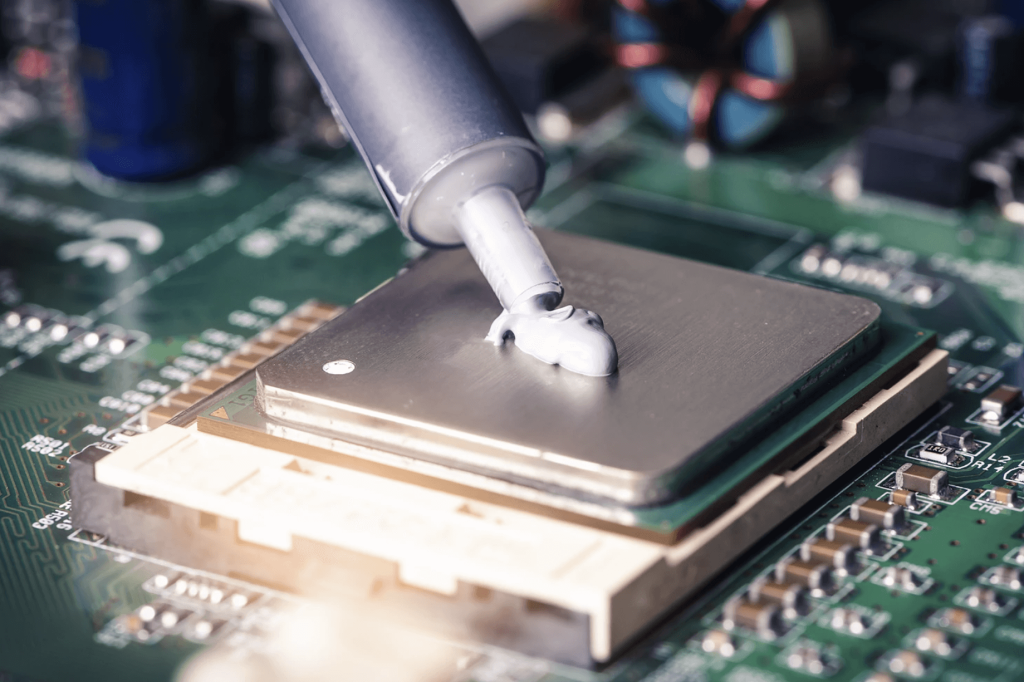

A. Termal arayüz malzemesi olarak termal iletken dolgu maddesi olarak

Geleneksel granüler termal iletken dolgularla karşılaştırıldığında, termal arayüz malzemesi olarak grafen kullanan termal iletken dolgular, yalnızca ultra yüksek düzlem içi termal iletkenlikten faydalanmakla kalmaz, aynı zamanda büyük çap-kalınlık oranı da inşaat için daha elverişlidir. üç boyutlu termal iletkenlik ağı. Termal arayüz malzemelerinin termal iletkenliğini geliştirmek için diğer boyutlardaki dolgularla birleştirmede güçlü avantajlara sahiptir.

B. Isı dağıtma kaplamaları için dolgu maddesi olarak

Isı dağıtımı sorunu, hafif, yüksek performanslı cihazların geliştirilmesini kısıtlayan büyük bir darboğazdır. Özel bir endüstriyel kaplama olarak, ısı dağıtma kaplaması, ısı kaynağı yüzeyinin kızılötesi radyasyon oranını artırarak nesnenin yüzeyinin ısı dağılım hızını ve verimliliğini artırabilir ve malzemenin yüzey sıcaklığını azaltabilir. Alan ve boyut kısıtlamalarına rağmen cihazların verimli ısı dağıtımı ihtiyacını karşılayın.

3. Yüksek ısı iletkenliğine sahip grafen elyaf fonksiyonel tekstiller

Yüksek termal iletkenliğe sahip grafen fiber, düzenli bir şekilde bir araya getirilip düzenlenen grafen birimlerinden oluşan yeni bir karbon fiber malzeme türüdür. Islak eğirme yoluyla grafen oksit dispersiyonu veya işlevselleştirilmiş grafen dispersiyonu kullanılarak düzenli bir şekilde birleştirilir. . Başlıca avantajı, aynı zamanda iyi mekanik, elektriksel ve termal özelliklere sahip olması ve ıslak eğirme yoluyla büyük miktarlarda fonksiyonel tekstiller üretmek için tekstil teknolojisiyle birleştirilebilmesidir.

Şu anda, grafenin ultra yüksek termal iletkenliği, sıcak tutabilen ve soğuğu uzak tutabilen elektrikli ısıtmalı giysilerin yanı sıra termal olarak iletken ve serinlik hissi veren tekstiller üretmek için kullanılabilir. Grafen elektrikli ısıtma kıyafetleri esas olarak güç kaynağının enerjisini ısıya dönüştürmek için grafen kullanır ve daha sonra ısıyı tüm vücuda eşit bir şekilde aktarmak için grafenin ultra yüksek termal iletkenliğini birleştirir. Mükemmel ısı yalıtım performansı sağlarken kumaşı hafif ve yumuşak tutabilir. Termal olarak iletken ve serinlik hissi veren tekstiller, grafenin yüksek termal iletkenliğinden yararlanıyor; bu, tekstillerle cilt temasından sonra cilt yüzeyinden hızlı ısı kaybına neden oluyor, vücut ısısını önemli ölçüde düşürüyor ve insanlara daha rahat bir giyim deneyimi sağlıyor.

Yeni malzemeler alanında bilyalı değirmenin uygulama ilerlemesi

Bilyalı değirmenler, 100 yılı aşkın bir süre önce piyasaya sürülmesinden bu yana kimya endüstrisi, madencilik, inşaat malzemeleri, elektrik enerjisi, tıp ve ulusal savunma sanayi gibi sektörlerde yaygın olarak kullanılmaktadır. Özellikle karmaşık mineral işleme, toz yüzey modifikasyonu, toz aktivasyonu, fonksiyonel toz sentezi, mekanik alaşımlama ve ultra ince toz hazırlama alanlarında mekanik bilyalı öğütme yöntemi geniş bir araştırma ve uygulama pazarına sahiptir. .

Bilyalı değirmen, basit yapı, sürekli çalışma, güçlü uyarlanabilirlik, istikrarlı performans, büyük ölçekli ve gerçekleştirilmesi kolay otomatik kontrol özelliklerine sahiptir. Kırma oranı 3 ila 100 arasında değişebilir. Çeşitli mineral hammaddelerin işlenmesine ve ıslak öğütmeye uygundur. Aşındırıcı yöntem olarak kuru taşlama da kullanılabilir.

Yeni malzemeler alanında mekanik bilyalı frezeleme yönteminin araştırma ilerlemesi

(1) Lityum pil malzemeleri

SiOx malzemeleri hava atmosferinde mekanik bilyalı öğütme yoluyla sentezlendi. Lityum iyon piller için anot malzemesi olarak kullanılan SiOx'un hacimsel spesifik kapasitesi, grafitin iki katından daha fazla olan 1487 mAh/cc'ye ulaşabilir; ilk Coulombic verimliliği, işlenmemiş SiO'nunkinden %66,8'e kadar daha yüksektir; ve mükemmel çevrim stabilitesine sahiptir. 200 mA/g akım yoğunluğunda 50 döngüden sonra kapasite 1300 mAh/g civarında sabitlenir. Sonuçlar bu yöntemle hazırlanan SiOx'un pratik olasılığa sahip olduğunu göstermektedir.

(2) Nadir toprak malzemeleri

Nadir toprak parlatma tozu açısından, mekanik bilyalı öğütme yöntemi yalnızca kimyasal reaksiyon sırasında kesme kuvvetini arttırmakla kalmaz, parçacıkların difüzyon hızını da arttırır, reaktanların ve ürünlerin rafine edilmesine yardımcı olur, aynı zamanda solventlerin girişini önler ve azaltır. Ara çökeltme sürecini ortadan kaldırır, parlatma tozu hazırlama sürecinde birçok hazırlama koşulunun etkisini azaltır ve parlatma malzemelerinin araştırma kapsamını büyük ölçüde genişletir. Nadir toprak katalitik malzemeleri açısından, mekanik bilyalı öğütme yöntemi basit bir hazırlama sürecine ve yumuşak koşullara sahiptir ve büyük miktarlarda malzemeleri işleyebilir.

(3) Katalitik malzemeler

TiO2'nin parçacık boyutunu değiştirmek ve fotokatalitik performansını geliştirmek için Qi Dongli ve ark. TiO2 tozunu işlemek için yüksek enerjili bilyalı öğütmeyi kullandı ve bilyalı öğütme süresinin numunenin mikromorfolojisi, kristal yapısı, Raman spektrumu, floresans spektrumu ve fotokatalitik performansı üzerindeki etkisini inceledi. Bilyalı öğütme sonrasında TiO2 numunelerinin bozunma oranı, bilyalı öğütülmemiş numunelere göre daha yüksektir ve 4 saat boyunca bilyeli öğütülen numunenin bozunma oranı en yüksek olup, bu da onun en iyi fotokatalitik performansa sahip olduğunu gösterir.

(4) Fotovoltaik malzemeler

Parlak yassı gümüş tozu hazırlamak için kimyasal indirgeme-mekanik bilyalı öğütme yöntemi kullanılmış ve bilyalı öğütme yönteminin, bilyalı öğütme süresinin ve bilyalı öğütme hızının yassı gümüş tozunun parametreleri ve özellikleri üzerindeki etkileri incelenmiştir. Sonuçlar, ıslak bilyalı öğütmenin daha yüksek pul oluşumu verimliliğine sahip olduğunu ancak kuru bilyalı öğütmeyle hazırlanan pul gümüş tozunun daha büyük pul çapına ve daha parlak gümüş görünümüne sahip olduğunu göstermektedir.

(5) Perovskit malzemeleri

Kurşunsuz çift perovskit Cs2AgBiBr6 nanotoz, mekanik bilyeli öğütme işlemi kullanılarak hazırlandı. Bilyalı öğütme süresi arttıkça, Cs2AgBiBr6 nanotoz nihayet saf faza ulaşır, parçacık boyutu kademeli olarak yaklaşık 100 nm'ye düşer ve parçacık şekli çubuk şeklinden yuvarlak parçacıklara değişir.

(6) Adsorpsiyon malzemeleri

Kireçtaşı, kaolin ve serpantin gibi metalik olmayan mineraller, su fazındaki bakır, kurşun ve arsenik gibi zararlı bileşenlerle reaksiyona girme yeteneklerini güçlendirmek için bilyalı öğütme yoluyla aktive edilir. Bu, verimli, basit ve düşük maliyetli yeni bir kanalizasyon arıtma işleminin kanalizasyon arıtma işlemine uygulanmasını sağlar. Hedef metal bileşenlerin seçici çökeltilmesi, ayrılması ve zenginleştirilmesiyle geri kazanılması.

Diğer yöntemlerle karşılaştırıldığında, kimyasal reaksiyon süreci sırasında bilyalı öğütme yöntemi, reaksiyonun aktivasyon enerjisini önemli ölçüde azaltabilir, toz parçacık boyutunu azaltabilir, toz aktivitesini artırabilir, parçacık boyutu dağılımını iyileştirebilir, arayüzler arasındaki bağı güçlendirebilir, katı iyonu teşvik edebilir difüzyon ve malzemenin yoğunluğunu ve optik, elektriksel, termal ve diğer özelliklerini geliştirmek için düşük sıcaklıktaki kimyasal reaksiyonları indükler. Ekipman basittir, prosesin kontrolü kolaydır, maliyeti düşüktür ve daha az kirlilik vardır. Endüstriyel üretime uygun, enerji tasarruflu ve verimli bir malzeme hazırlama teknolojisidir.

Popüler uygulama alanlarında termal arayüz malzemelerine yönelik gereksinimler nelerdir?

Son yıllarda fotovoltaiklerin, elektrikli araçların, 5G iletişimlerin ve mobil elektroniklerin patlaması, cihaz ısı dağıtımına yönelik gereksinimlerin giderek artmasına neden oldu. Termal arayüz malzemesi, çeşitli elektronik ürünlerde, güç pillerinde, ısıtma elemanlarında (güç tüpleri, tristörler, elektrikli ısıtma yığınları vb.) ve radyatörlerde (ısı emiciler, ısı emiciler vb.) geniş çapta kaplanabilen tipik bir termal iletken malzemedir. ve elektrikli ekipmanlar.

1. Yeni enerji gücü pili

Yeni enerji araçlarının ana güç kaynağı olan güç akülerinin, seyir menzilini artırmak için mümkün olduğu kadar çok sayıda akü hücresini belirli bir alana yerleştirmesi gerekiyor. Bu, güç pilinde çok sınırlı bir ısı dağıtım alanıyla sonuçlanır. Araç çalışırken, akü hücreleri tarafından üretilen ısı, ısı yavaş yavaş küçük bir ısı dağıtım alanında birikecek, bu da akünün şarj ve deşarj verimliliğini azaltacak ve akünün gücünü etkileyecektir; ciddi durumlarda termal kaçağa neden olur ve sistemin güvenliğini ve ömrünü etkiler. Bu nedenle, pil hücreleri arasında ve ayrıca tüm pil modülü grubu ile ısı emici plaka arasında dolgu oluşturmak için belirli bir termal iletkenliğe sahip termal olarak iletken dolgu yapıştırıcısının kullanılması gerekir. Yeni enerji güç pilleri nedeniyle, güç pil hücrelerinin optimum çalışma sıcaklığı aralığı çok dardır; genellikle 20-40°C arasındadır ve 65°C'nin altındadır. Aracın çalışmasının güvenliğini ve optimum akü performansını sağlamak için genellikle termal iletken yapıştırıcıya ihtiyaç duyulur. Yapıştırıcının termal iletkenliği 3W/(m·K)'nin üzerine çıkar.

2. Fotovoltaik invertör

Genel olarak konuşursak, fotovoltaik invertörlerin termal iletkenliğinin 2,0W/mK'den az olmaması ve dayanım voltajının 5kV/mm'den az olmaması gerekir. Aynı zamanda kontrol devre kartını ve bileşenlerini dış ortamın ve mekanik kuvvetlerin etkisinden korumak, devrenin güvenliğini ve stabilitesini korumak için fotovoltaik invertörlerde kullanılan termal iletken potting tutkalının da bulunması gerekir. Belirli deprem direnci, darbe direnci, toz direnci, UV direnci, su geçirmez ve nem geçirmez, yalıtım ve diğer özellikler. Ek olarak, fotovoltaik sistemlerin ömrü genellikle yaklaşık 20 yıl olduğundan, fotovoltaik invertörlerde kullanılan termal iletken yapıştırıcıların ömür gereksinimleri de nispeten yüksektir, genellikle 8 yıldan fazladır.

3. 5G baz istasyonu

Baz istasyonu tipik bir kapalı doğal ısı dağıtma cihazıdır. Isı dağıtma yöntemi, güç cihazının ısısının önce kasaya aktarılmasına ve daha sonra kasadan havaya iletilmesine izin vermektir. 5G baz istasyonlarındaki elektronik ekipmanların işleme özellikleri göz önüne alındığında, otomasyon verimliliğini artırmak amacıyla inşaatlarda sıklıkla dağıtım teknolojisi kullanılıyor. Bu nedenle, termal olarak iletken yapıştırıcının, düşük stres ve yüksek sıkıştırma modülüne sahip bir jel halinde hazırlanması gerekir.

4. Talaş paketleme, ısı dağılımı

İyi reolojik özelliklere sahip termal iletken silikon yağı esas olarak çip ile ambalaj kabuğu ve ambalaj kabuğu ile ısı emici arasında dolgu yapmak için kullanılır. Çipin çalışma sıcaklığı sıklıkla 60-70°C'ye ulaştığından, çipte kullanılan termal iletkenlik malzemesinin çok yüksek termal iletkenlik gereksinimleri vardır. Yüksek, 5 W·(m·K)'nin üzerinde olması gerekir ve düşük yapışkan tabaka kalınlığı, yüksek esneklik, yüksek ısı iletkenliği, düşük temas ısıl direnci ve uygun ısıl genleşme katsayısı gibi temel özellikler gerektirir.

Ortaya çıkan uygulama alanlarının ortaya çıkışı, artık termal iletkenliğin iyileştirilmesiyle sınırlı olmayan, ancak dielektrik, yalıtım, yüksek performans Güvenilirlik, alev geciktiricilik dahil olmak üzere çok işlevlilik yönünde gelişen termal arayüz malzemeleri için daha çeşitli gereksinimleri ortaya çıkardı. ve diğer yönleri, çeşitli alanların özel ihtiyaçlarına daha iyi uyum sağlamak, böylece ilgili sektörlerde teknolojik ilerlemeyi ve yeniliği teşvik etmek.

Bentonit Kili Hakkında 8 Kavram

1. Bentonit

"Bentonit" veya "bentonit" olarak da bilinen bentonit, ana mineral bileşeni montmorillonit olan metalik olmayan bir mineraldir. Genellikle az miktarda illit, kaolinit, zeolit, feldispat ve kalsit ve diğer mineralleri içerir. Montmorillonit Taş içeriği doğal bentonitin kullanım değerini belirler.

2. Montmorillonit

Smektit, karmaşık kimyasal bileşime sahip geniş bir mineral ailesidir. Uluslararası Kil Birliği, Smektit'in aile adı yani smektit ailesi olarak da bilinen smektit ailesi olduğunu belirlemiştir. Bu mineral grubu, dioktahedral ve trioktahedral olmak üzere iki alt grubu ve bir düzineden fazla mineral türünü içerir. Bentonit genellikle montmorillonit, beidellit, nontronit vb. gibi dioktahedral alt gruptan mineraller içerir.

3. Sodyum bentonit ve kalsiyum bentonit

Silikon-oksijen tetrahedron ve alüminyum-oksijen oktahedrondaki silikon iyonlarının ve alüminyum iyonlarının bir kısmı sıklıkla diğer düşük fiyatlı katyonlarla değiştirildiğinden, montmorillonit kristal yapısı kalıcı bir negatif yüke sahiptir. Elektrik fiyatını dengelemek için montmorillonit birim hücresi değiştirilebilir katyonları adsorbe edecektir.

Bentonitin içerdiği değişebilir katyonların türüne, içeriğine ve kristalleşme kimyasal özelliklerine göre bentonit, kalsiyum bentonit, sodyum bentonit, magnezyum bentonit ve kalsiyum-sodyum bentonite ayrılır. En yaygın olanları ilk ikisidir. .

4. Organik bentonit

Organobentonit, montmorillonitteki değiştirilebilir katyonların yerine organik amonyum katyonlarının kullanılması, montmorillonitin yüzeyini kaplaması, su adsorpsiyon merkezini bloke etmesi, su emme fonksiyonunu kaybetmesine neden olması, hidrofobik ve lipofilik organobentonite dönüşmesi anlamına gelir. karmaşık.

Organobentonit, fonksiyonlarına ve bileşenlerine göre yüksek viskoziteli organobentonit, kolayca dağılabilen organobentonit, kendi kendine aktifleşen organobentonit ve yüksek saflıkta organobentonit olarak ayrılabilir.

5. Lityum bentonit

Çok az sayıda doğal lityum bentonit kaynağı vardır. Bu nedenle yapay lityumlaştırma, lityum bentonit hazırlamanın ana yöntemlerinden biridir.

Lityum bentonit organik çözücülerde jel oluşturabilir ve organik bentonitin yerini alabilir. Lityum bentonit suda, düşük alkollerde ve düşük ketonlarda mükemmel şişme, kalınlaşma ve askıda kalma özelliklerine sahiptir, bu nedenle mimari kaplamalarda, lateks boyalarda, döküm kaplamalarda ve diğer ürünlerde çeşitli organik selüloz askıya alma maddelerinin yerine geçmek üzere yaygın olarak kullanılır.

6. Aktif kil

Aktif kil, inorganik asitleştirme veya tuz işlemiyle elde edilen hammadde olarak kilden (esas olarak bentonit) yapılır. Mikro gözenekli yapıya ve geniş spesifik yüzey alanına sahip gözenekli beyaz-kirli beyaz bir tozdur ve güçlü adsorpsiyon özelliklerine sahiptir. Esas olarak petrol işleme ürünlerinin (yağlama yağı, parafin, vazelin) ve endüstriyel hayvansal ve bitkisel yağların renk giderimi ve rafine edilmesi için kullanılır ve kimya endüstrisinde adsorban ve katalizör taşıyıcı olarak kullanılır.

7. Sütunlu montmorillonit

Sütunlu montmorillonit, montmorillonite eklenen polimerize inorganik katyonlar veya organik iyonlar (moleküller) tarafından oluşturulan iki boyutlu gözeneklere sahip bir mineral malzemedir. Geniş bir spesifik yüzey alanına, iyi termal stabiliteye, güçlü yüzey asitliğine ve ayarlanabilir gözenek boyutuna sahiptir. Petrokimya endüstrisinde, kanalizasyon arıtmada, antibakteriyel malzemelerde ve diğer alanlarda geniş uygulama olanaklarına sahiptir.

8. Bentonit jeli

Bentonit inorganik jeli, saflaştırma, sodyum modifikasyonu, fosfatlama modifikasyonu ve jelasyon yoluyla ana hammadde olarak bentonit ile üretilen yüksek katma değerli kolloidal bir üründür. Hazırlama işlemi esas olarak bentonit ham cevherinin saflaştırılmasını içerir. Dört ana işlem vardır: sodyum modifikasyonu, fosfatlama modifikasyonu ve jelleştirme.

İnorganik jel, tiksotropik madde, koyulaştırıcı, dağıtıcı, süspansiyon maddesi, stabilizatör vb. olarak kullanılabilen, katma değeri yüksek bir bentonit derin işleme ürünüdür. Günlük kimyasallarda, farmasötiklerde, deterjanlarda, seramikte, camda, kağıt yapımında yaygın olarak kullanılır. ve döküm. , pil ve diğer endüstriler.

Tozlar hakkında daha fazla bilgi edinin: bilinmesi gereken terimler ve kavramlar

Kırma/öğütme/toz haline getirme

Parçacık boyutunu küçültme işlemi.

Kuru taşlama

Havada veya diğer gazlı ortamlarda kırma işlemi.

sürekli taşlama

İşlenecek malzemelerin sürekli ve eşit bir şekilde kırma cihazına (veya sistemine) beslenmesi ve aynı zamanda kırılan malzemelerin zamanında boşaltılması işlemidir.

yüzey taşlama

Sürtünme ve kesme gibi dış kuvvetlerin etkisi altında taşlama işlemi esas olarak yüzey taşlama ve soyma işlemine dayanır.

darbeli taşlama

Kırma ekipmanının yüksek hızla hareket eden çalışma parçalarının malzemeye etkisinden veya yüksek hızla hareket eden malzemenin ve duvarın etkisinden faydalanılarak kırma işlemi gerçekleştirilir.

Jet toz haline getirme

Basınçlı gazın nozul içerisinde genleşmesi ve hızlanmasıyla oluşan yüksek hızlı jet, parçacıklar arasında ve parçacıklar ile duvar arasında darbe, çarpışma ve sürtünmeye neden olarak kırma işlemini gerçekleştirir.

Kırma oranı/boyut küçültme oranı

Besleme malzemesinin ve boşaltma malzemesinin karakteristik parçacık çaplarının kırma işlemi sırasındaki oranı, kırma işleminden sonra malzemenin parçacık boyutunun ne ölçüde azaldığını gösterir.

öğütme verimliliği

Birim zaman başına birim enerji tüketimi başına nitelikli ürünlerin çıktı oranı.

öğütme dengesi

Kırma işlemi sırasında toz malzemenin parçacık boyutu artık azalmaya devam etmez ve spesifik yüzey alanı artık artmaya devam etmez.

mekano-kimya

Malzeme kırma işlemi sırasında mekanik kuvvetlerin neden olduğu yapısal veya fiziksel ve kimyasal değişiklikler.

taşlama ortamı

Değirmene yüklenen ve hareketi sırasında oluşan darbe, çarpışma, kesme, öğütme ve soyulma etkilerini malzemeyi kırmak için kullanan bir nesnedir.

Taşlama yardımı

Kırma ve öğütme verimliliğini artırmak için ilave katkı maddeleri.

Dağıtıcı/dağıtıcı ajan

İşlenmiş parçacıkların yüzeyine yönsel olarak adsorbe edilerek birbirleriyle topaklaşmalarını önleyen ve parçacıkların stabilitesini belirli bir süre boyunca koruyan bir katkı maddesidir.

sınıflandırma

Bir malzemeyi iki veya daha fazla parçacık boyutu dağılım düzeyine bölme işlemi.

eleme

Elekler kullanılarak sınıflandırma işlemi.

sıvı sınıflandırması

Sıvı veya gaz halindeki ortamların sınıflandırılması işlemi.

Kuru sınıflandırma/rüzgar sınıflandırması (kuru sınıflandırma)

Havada veya diğer gazlı ortamlarda sınıflandırma işlemi.

yerçekimi sınıflandırması

Parçacıkların sıvı veya gaz halindeki ortamlardaki son çökelme hızlarındaki farka göre sınıflandırılması işlemi.

santrifüj sınıflandırması

Merkezkaç kuvveti alanındaki parçacıkların farklı yörüngelerine dayalı derecelendirme süreci.

Kesim boyutu

Parçacık boyutuna göre malzeme kaba ve ince parçacıklara ayrılır ve ürünün ayırma sınırı parçacık boyutuna göre.

sınıflandırma verimliliği

Sınıflandırma işlemi sırasında kaba ve ince taneli ürünlerin ayrılma derecesi, genellikle sınıflandırma sonrasında ince taneli malzemenin kütlesinin, kesici parçacık boyutundan daha küçük derecelendirilmiş malzemenin kütlesine oranıyla ifade edilir. Derecelendirme işleminin kalitesinin bir ölçüsüdür. önemli bir gösterge.

yüzey işleme

Parçacık şekillendirme, yüzey modifikasyonu ve yüzey kaplama gibi işlemler için genel bir terim.

parçacık fonksiyonel tasarımı

Malzemenin işlevselleştirilmesi amacıyla parçacıkların morfolojisini, yapısını ve özelliklerini değiştirme süreci.

Parçacık şekli modifikasyonu

Parçacıkların şeklini değiştiren bir süreç.

küresellik

Düzensiz şekilli parçacıkların küresel veya küresele yakın parçacıklara dönüştürülmesi işlemi.

Küresellik derecesi

Parçacık şekli küreye yakındır.

yüzey modifikasyonu

Parçacık yüzeyindeki yüzey değiştiricilerin adsorpsiyonu, reaksiyonu, kaplanması veya kaplanması yoluyla parçacıkların yüzey özelliklerinin değiştirilmesi işlemi.

ıslak modifikasyon

Belirli bir katı-sıvı oranına veya katı içeriğe sahip bir bulamaç içindeki malzemelerin yüzey modifikasyonu işlemi.

Kuru modifikasyon

Kuru veya kurutulmuş toz malzemelerin yüzey modifikasyonu işlemi.

fiziksel kaplama

Fiziksel yöntemler kullanılarak yüzey modifikasyonu süreci.

mekano-kimyasal modifikasyon

Kırma işleminde güçlü mekanik kuvvet yardımıyla yüzey modifikasyon işlemi gerçekleştirilir.

kapsülleme değişikliği

Parçacıkların yüzeyinin homojen ve belirli kalınlıkta bir film ile kaplanarak yüzey modifikasyonu işlemi.

yüksek enerjili yüzey modifikasyonu

Işınlama veya radyasyon kullanılarak yüzey modifikasyonu işlemi.

Yüzey değiştirici ajan

Parçacıkların yüzeyini değiştiren maddeler.

yüzey kaplama

Parçacıkların yüzeyinde inorganik kaplamalar oluşturma işlemi.