Pigment tozu ultra ince kırma ekipmanı

Partikül büyüklüğü pigmentlerin önemli göstergelerinden biridir. Genel olarak pigment parçacıklarının, topaklanma veya çökelme olmadan, kararlı fiziksel forma, tek biçimli parçacık boyutuna ve iyi bir dağılıma sahip olması gerekir.

Demir oksit pigmenti iyi dağılıma, mükemmel ışık direncine ve hava koşullarına dayanıklı bir pigmenttir. Esas olarak demir oksit bazlı dört tip demir oksit kırmızısı, demir sarısı, demir siyahı ve demir kahverengi renklendirici pigmentleri ifade eder. Bunların arasında en önemli olanı demir oksit kırmızısıdır.

Çökeltilmiş (ıslak) demir oksit pigmentleri çok incedir ancak filtreleme ve kurutma işlemleri sırasında van der Waals kuvvetleri, hidrojen bağları, yükler vb. faktörlerden dolayı mikro agregatlar büyük agregatlar halinde toplanır ve doğrudan kullanılamaz. üst düzey kaplamalarda. Renklendirme için çok ince kırma gereklidir. Jet frezeleme, katı malzemeleri çok ince bir şekilde öğütmek için yüksek hızlı hava akışının veya aşırı ısıtılmış buharın enerjisini kullanır. En sık kullanılan ultra ince öğütme yöntemlerinden biridir.

Şu anda pigment üretim endüstrisinde, hava akımıyla kırmanın uygulama aralığı giderek daha kapsamlı hale geliyor ve bu esas olarak aşağıdaki iki faktörden kaynaklanıyor:

Birincisi, mekanik kırmanın güvenliği zayıftır, çünkü sert metal yüksek hızlı dönen mekanik dişlerin üzerine düşerse, tozlu pigment üretim atölyesinde çok tehlikeli olan açık alev oluşturmak kolaydır, ancak hava akışıyla kırmanın hiçbir etkisi yoktur. bu soru;

İkincisi, hava akımıyla kırma, ultra ince kırmaya aittir. Bazı özel pigmentlerin üretiminde pigmentlerin inceliğinin daha yüksek olması gerekmektedir.

1. Demir oksit pigmenti

Demir oksit pigmentlerinin filtrasyon ve kurutma işlemi sırasında, Van der Waals kuvvetleri, hidrojen bağları, yükler ve diğer faktörler nedeniyle, mikro-agregatlar, genel mekanik işlemle ayrıştırılamayan büyük agregatlar halinde toplanır. Demir oksit pigmentlerini işlemek için akışkan yataklı veya disk tipi jet değirmen kullanılarak Hagermann inceliği şu değerlere ulaşabilir: demir oksit kırmızısı 5,5 ila 7,0, renk ne kadar koyu olursa, incelik o kadar iyi olur; demir oksit sarısı 7,5; demir oksit siyah 7.0.

Ultra ince kırmanın ardından, demir oksit pigmenti büyük agregatlardan küçük agregatlara depolimerize edilir. Boya üretirken, gerekli inceliğin elde edilmesi yalnızca kısa süreli yüksek hızlı karıştırma işlemi gerektirir, böylece maliyetlerden ve pigmentin küçük boyutundan tasarruf sağlanır. Agregaların büyük agregalar halinde kabalaştırılması zordur, dolayısıyla boyanın kalitesi garanti edilir.

2. Siyah yüksek sıcaklığa dayanıklı manganez ferrit pigmenti

Yüzeyi kaplanmış, yüzeyi değiştirilmiş, kurutulmuş ve toz haline getirilmiş manganez ferrit pigmentinin ince parçacıkları, değişen derecelerde kaba parçacıklar halinde yeniden topaklanır ve manganez ferritin pigment özelliklerini etkili bir şekilde uygulayamaz.

Akışkan yataklı veya disk tipi jet değirmen kullanılarak derin işleme ve öğütme sonrasında, manganez ferrit pigmentinin Hagermann inceliği yaklaşık 7 ila 7,5 olur. İyi bir dağılıma sahiptir ve optik ve pigment özelliklerine tam anlamıyla uyum sağlayabilir.

3. Kahverengi seramik pigmenti

Kahverengi seramik pigmenti, düz bir jet değirmeni kullanılarak ultra ince bir şekilde toz haline getirilir. Hava basıncı 7,5×105Pa ve besleme hızı 100kg/saat olduğunda, d50 ürünü 4,55μm ve maksimum parçacık boyutu 9,64μm olur.

Şu anda, yaygın ultra ince öğütme ekipmanı, jet değirmeni, mekanik darbeli ultra ince öğütücü, karıştırma bilyalı değirmeni, kum değirmeni, titreşim değirmeni, kolloid değirmeni, yüksek basınçlı jet öğütücü, planet bilyalı değirmen, basınçlı silindirli değirmen ve halka silindiri içerir. değirmen. vesaire.

Yüksek kaliteli kalsiyum hidroksit üretim teknolojisi

Yaygın olarak sönmüş kireç olarak bilinen kalsiyum hidroksitin kimyasal formülü Ca(OH)2'dir. Genellikle toz halinde olup, normal basınç altında 580°C'de su kaybederek kalsiyum oksit (sönmemiş kireç) haline gelir. Kalsiyum hidroksit suda az çözünür ve sıcaklık arttıkça çözünürlüğü azalır. Suda eritilerek elde edilen renksiz ve şeffaf çözeltiye halk arasında berrak kireç suyu adı verilir. Kalsiyum hidroksit ve sudan oluşan sütlü bir süspansiyona kireç sütü denir.

Kuru kalsiyum hidroksit üretim süreci: Nitelikli sönmemiş kireç çeneli kırıcıyla ezilir. Kovalı elevatör ve silo tipi titreşimli konveyör vasıtasıyla kireç silosuna gönderilir. Silodaki kireç, yıldız şeklindeki besleme yoluyla hidratlı kireç ön çürütücüye niceliksel olarak eklenir ve başlangıçta karıştırma çubuğu tarafından güçlü bir karıştırma altında sindirilir ve ardından sindirim sürecini tamamlamak için çürütücüye girer. Sönmüş kireç, sönmüş kireç elevatörü ve giriş helezonu ile sönmüş kireç silosuna alınır ve ardından kül ilaveli spiral hava ayırıcı ile kaliteli rafine sönmüş kireç elde edilir. Rafine edilmiş sönmüş kireç, bitmiş sönmüş kireç silosuna boşaltılır ve daha sonra kullanıcı ihtiyaçlarına göre paketlenir. Kuru sindirim reaksiyonu sırasında organizasyon yapısı değişir ve Ca(OH)2'nin gevşek bir toz oluşturmasına neden olur ve hacim orijinal hacmin 1,5 ila 2,0 katına çıkar. Ürün ve ham maddeler daha iyi akışkanlığa sahip olduğundan kuru sindirim prosesi suda kullanılabilir. Sönmemiş kirecin yüksek dönüşüm oranı reaksiyonu, düşük kül oranı (suyun kirecin kütle oranı) koşulu altında elde edilebilir.

Kalsiyum hidroksit uygulamaları

(1) Alev geciktirici malzemeler

Kalsiyum hidroksit tozu, polimer malzemelerde dolgu maddesi olarak yaygın şekilde kullanılır. Polimer malzemelere kalsiyum hidroksitin eklenmesi, kompozit malzemelerin termal stabilitesini ve alev geciktirici özelliklerini geliştirebilir; kalsiyum hidroksit alkalidir ve PVC termal olarak ayrıştığında açığa çıkan hidrojen klorür (HCl) ile reaksiyona girebilir, böylece PVC'nin hidrojen klorür tarafından bozunması önlenir. Prosesin otokatalitik etkisi belirli bir termal stabilizasyon etkisine sahiptir.

(2) Parçalanabilir polimer malzemeler

Kalsiyum hidroksit, plastiklerin çevresel emilimi için yardımcı madde olarak kullanılabilir. Plastiklerin ayrışmasında klorsuzlaştırma, çatlatma ve alkali bozunma etkileri vardır.

(3) Atık su arıtma

Atık sudaki kalsiyum hidroksitin rolü temel olarak dört açıdan özetlenebilir: atık sudaki serbest asitleri nötralize etmek, atık sudaki asit tuzlarını nötralize etmek, suda çözünmeyen çökeltiler üretmek için metal iyonlarıyla reaksiyona girmek ve atık suyun pH'ını ayarlamak. değer.

(4) Kükürt giderici

Kalsiyum hidroksit-alçıtaşı ıslak kükürt giderme işleminde, baca gazı geniş bir alan üzerinde Ca(OH)2 emme sıvısı ile temasa geçer, böylece baca gazındaki SO2 suda çözünür ve kalsiyum hidroksit bulamacı ile reaksiyona girerek oluşturmak üzere Kalsiyum sülfit, daha sonra büyük miktarda hava koşulları altında üflenir, kalsiyum sülfit, CaS (V2H2O) oluşturmak üzere oksitlenir, böylece baca gazındaki SO2'yi azaltma amacına ulaşılır. Kalsiyum kükürt giderme işleminde, kalsiyum iyonları aslında kükürt fiksasyonunda rol oynar. Kalsiyum karbonat, kalsiyum oksit ve kalsiyum hidroksitin tümü kükürt giderme maddeleri olarak kullanılabilir.

(5) Tıbbi ve sağlık bakımı

Kalsiyum hidroksit bilimsel araştırmalar, laboratuvarlar, tıp, fabrikalar vb. gibi çeşitli yerlerde dezenfeksiyon için kullanılır. Klinik tıpta uzun bir kullanım geçmişine sahiptir.

(6) Gıda işleme

Süt tozuna belirli bir miktarda gıda sınıfı kalsiyum hidroksit eklenmesi, yalnızca süt tozunun pH değerini ayarlamakla kalmaz, aynı zamanda süt tozunun suda hızlı çözünmesini de teşvik eder, aynı zamanda kalsiyumu da destekler.

Toz yüzey değiştiricilerin seçiminde 4 önemli nokta

Piyasada çeşitli işlevlere ve tabii ki farklı fiyatlara sahip birçok türde toz yüzey değiştirici bulunmaktadır. En uygun değiştirici nasıl seçilir?

Uygulama, yüzey değiştirici çeşitlerini seçerken ana hususların şunları içerdiğini göstermiştir: toz hammaddelerin özellikleri, ürünün kullanım veya uygulama alanı ile teknoloji, fiyat ve çevre koruması.

1. Toz hammaddelerin özellikleri

Toz hammaddelerin özellikleri temel olarak asit, alkalilik, yüzey yapısı ve fonksiyonel gruplar, adsorpsiyon ve kimyasal reaksiyon özellikleri vb.'dir. Toz parçacıklarının yüzeyi ile kimyasal olarak reaksiyona girebilen veya kimyasal olarak adsorbe olabilen yüzey değiştiriciler mümkün olduğunca seçilmelidir çünkü fiziksel adsorpsiyon Daha sonraki uygulamalar sırasında güçlü karıştırma veya ekstrüzyon altında desorbe edilmesi kolaydır.

Örneğin kuvars, feldspat, mika ve kaolin gibi asidik silikat minerallerinin yüzeyleri, daha güçlü kimyasal adsorpsiyon oluşturmak için silan birleştirme maddeleri ile bağlanabilir; ancak silan birleştirme maddeleri genellikle alkalin karbonatlarla bağlanamaz. Mineraller kimyasal reaksiyonlara veya kimyasal adsorpsiyona maruz kalırken, titanat ve alüminat bağlama maddeleri belirli koşullar altında ve belirli bir dereceye kadar karbonat alkalin mineralleri ile kimyasal olarak adsorbe edilebilir.

2. Ürün kullanımı

Yüzey değiştirici seçiminde ürünün amacı en önemli husustur. Farklı uygulama alanlarının toz uygulama performansı için yüzey ıslanabilirliği, dispersiyonu, pH değeri, gizlenme gücü, hava koşullarına dayanıklılık, parlaklık, antibakteriyel özellikler, UV koruması vb. gibi farklı teknik gereksinimleri vardır. Bu, yüzey modifikasyonunun amaca göre seçilmesi gerektiği anlamına gelir . Cinsel ajanların çeşitliliğinin sebeplerinden biri.

Örneğin çeşitli plastiklerde, kauçuklarda, yapıştırıcılarda, yağlı veya solvent bazlı kaplamalarda kullanılan inorganik tozlar (dolgu maddeleri veya pigmentler), iyi bir yüzey lipofilitesi, yani organik polimer baz malzemesiyle iyi bir afinite veya uyumluluk gerektirir. inorganik tozların yüzeyini hidrofobik ve oleofilik hale getirebilen yüzey değiştiricilerin seçimini gerektiren; Seramik işlenmemiş parçalarda kullanılan inorganik pigmentler için, bunların yalnızca kuru halde iyi bir dağılıma sahip olması gerekmez, aynı zamanda inorganik işlenmemiş malzemelerle afinite de gerektirir. İyi uyumluluk ve boşlukta eşit şekilde dağılabilir; Su bazlı boya veya kaplamalarda kullanılan inorganik tozların (dolgu maddeleri veya pigmentler) yüzey değiştiricileri için, değiştirilmiş tozun su fazındaki dağılım ve çökelme stabilitesi gereklidir. İyi uyumluluk.

İnorganik yüzey değiştiriciler esas olarak uygulama alanındaki toz malzemelerin işlevsel gereksinimlerine göre seçilir. Örneğin, titanyum dioksitin iyi bir hava direncine ve kimyasal stabiliteye sahip olmasını sağlamak için, muskovit pigmentinin iyi bir sedefli etkiye sahip olmasını sağlamak için yüzey kaplama (film) için SiO2 ve Al2O3 kullanılmalıdır, yüzey kaplama için TiO2 kullanılması gerekir (film).

Aynı zamanda farklı uygulama sistemleri farklı bileşenlere sahiptir. Bir yüzey değiştirici seçerken, sistemdeki diğer bileşenlerin yüzey değiştiriciden dolayı işlevsel olarak arızalanmasını önlemek için uygulama sistemi bileşenleriyle uyumluluğunu ve uyumluluğunu da göz önünde bulundurmalısınız.

3. Değişiklik süreci

Modifikasyon süreci aynı zamanda sıcaklık, basınç ve çevresel faktörler gibi yüzey değiştiricilerin seçiminde dikkate alınan önemli hususlardan biridir. Tüm organik yüzey değiştiriciler belirli bir sıcaklıkta ayrışır. Örneğin silan birleştirme maddelerinin kaynama noktası türüne bağlı olarak 100 ila 310°C arasında değişir. Bu nedenle, uygulamanın işlem sıcaklığından daha yüksek bir ayrışma sıcaklığına veya kaynama noktasına sahip bir yüzey değiştiricinin seçilmesi en iyisidir.

Mevcut yüzey modifikasyon işlemi esas olarak kuru yöntemi ve ıslak yöntemi benimser. Kuru işlemin suda çözünürlüğünü dikkate almaya gerek yoktur, ancak yüzey değiştiricinin suda çözünürlüğü ıslak işlem için dikkate alınmalıdır, çünkü yalnızca suda çözünürse toz parçacıklarıyla tam olarak temas edebilir ve reaksiyona girebilir. ıslak ortam.

Bu nedenle, doğrudan suda çözünmeyen ve ıslak ortamda kullanılması gereken yüzey değiştiricilerin, sulu çözeltilerde çözülüp dağılabilmesi için önceden sabunlaştırılması, amonize edilmesi veya emülsifiye edilmesi gerekir.

4. Fiyat ve çevresel faktörler

Son olarak yüzey değiştiricileri seçerken fiyat ve çevresel faktörler de dikkate alınmalıdır. Uygulama performansı gereksinimlerini karşılama veya uygulama performansını optimize etme öncülünde, yüzey modifikasyonunun maliyetini azaltmak için daha ucuz yüzey değiştiriciler seçmeye çalışın. Aynı zamanda çevreyi kirletmeyen yüzey değiştiricilerin seçimine de dikkat edilmelidir.

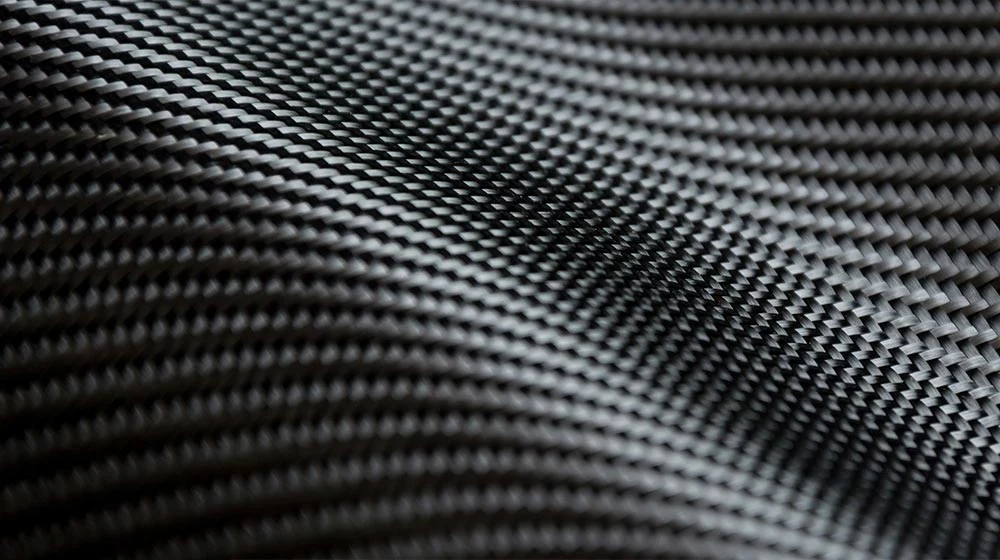

Karbon Fiber İçin 5 Ana Yüzey Modifikasyon Yöntemi Türü

Yeni bir kompozit takviyeli malzeme türü olan karbon fiber (CF), çeşitli endüstrilerde yaygın olarak kullanılmakta ve büyük ilgi görmektedir. Ancak CF'nin yüzeyi nispeten pürüzsüzdür ve aktif grupları yoktur. Lif yüzeyi kimyasal olarak inert olduğundan lifin hidrofilikliği zayıftır ve matrise zayıf tutunur ve düşmesi kolaydır. Bu nedenle CF ile matris takviyesi arasındaki arayüzeyin iyileştirilmesi gerekmektedir.

Şimdiye kadar, karbon fiberin ortak yüzey modifikasyon yöntemleri esas olarak kaplama modifikasyonunu, yüzey aşı modifikasyonunu, oksidasyon modifikasyonunu, plazma modifikasyonunu ve eklem modifikasyonunu içerir; bunların arasında oksidasyon işlemi ve yüzey aşılama işlemi daha popülerdir. Yöntemler. Bu modifikasyon yöntemleri, fiberin ıslanabilirliğini, kimyasal bağlanmasını ve bir geçiş katmanı oluşturmak için matris ile mekanik kenetlenmeyi geliştirir, tek biçimli stres iletimini destekler ve stres konsantrasyonunu azaltır.

Karbon fiberin yüzeyi pürüzsüzdür, az sayıda aktif gruba sahiptir ve matrise sıkı bir şekilde yapışmaz. Normal uygulamalarda yapışma oranının arttırılması gerekmektedir. Yöntemlerden biri, pürüzsüz karbon fiber yüzeyini fiziksel etkilerle pürüzlendirmek, matris malzemesiyle temas alanını artırmak için oluklar veya küçük delikler oluşturmaktır. Fiberin içine polimerler veya nanopartiküller doldurulabilir. Yüzeydeki oluklarda, fiber ve polimer, sertleştikten sonra fiber yüzeyinin pürüzlü şekli aracılığıyla mekanik olarak birbirine kilitlenebilir, bu da fiber ve matris arasında belirgin bir mekanik kenetlenme etkisine neden olur ve bu, arayüz mukavemetini arttırmada faydalıdır.

1. Kaplama modifikasyonu

Karbon fiber kaplama modifikasyonu, püskürtme, fiziksel veya kimyasal biriktirme, polimerler, sol-jel yöntemleri ve kaplama işlemleri yoluyla metal tuzları, metal alaşımları, karbon nanomateryalleri vb. gibi çeşitli malzemeleri kapsayabilir. Kaplamadan sonra CF'lerin yüzeyi farklı özelliklere sahiptir.

2. Yüzey aşılama

Karbon fiber yüzey aşılama, aşağıdan yukarıya, kapsamlı olarak incelenen bir CF modifikasyon yöntemidir. Yüzey oksidasyonu ve kaplama yöntemleriyle karşılaştırıldığında yüzey aşılama, aşılanmış polimerin CF yüzeyine daha iyi yapışmasını sağlayabilir. Radyasyon veya kimyasal reaksiyon yoluyla, CF'lerin yüzeyinde aşılama reaksiyonu tetiklenir ve CF'lerin yüzeyine fonksiyonel gruplara sahip polimerler eklenir, bu da kompozit malzemenin arayüz gücünü artırır.

3. Oksidasyon tedavisi

Karbon fiber oksidasyon işlemi, yalnızca CF yüzeyindeki gözenek dağılımını ve gözenek boyutunu arttırmakla kalmayıp, aynı zamanda malzeme arayüzü yapışması ve immobilizasyon verimliliği üzerinde önemli bir etkiye sahip olan farklı oksijen içeren fonksiyonel grup konsantrasyonlarını da dahil eden basit bir modifikasyon yöntemidir. IE). Etkilemek.

4. Plazma tedavisi

Plazma işlemi, karbon malzemeler de dahil olmak üzere çeşitli malzemeler için öne çıkan ve başarılı bir arıtma yöntemidir. CF yüzeyine çarpmak için yeterince yüksek enerjili plazma kullanılır, yüzeydeki kimyasal bağların kırılmasına ve yeniden düzenlenmesine neden olur, böylece CF ile matris malzemesi arasında iyi bir yapışma elde etmek için karbon fiberin yüzey yapısı ve performansı iyileştirilir. Plazma tedavisi, basit kullanım, yüksek verimlilik, yeşil ve çevre koruma avantajlarına sahiptir.

5. Ortak değişiklik

Yukarıda bahsedilen tekli modifikasyon yöntemlerinin az ya da çok kusurları vardır. Örneğin, kaplamayla modifiye edilmiş CF, kaplama ile CF arasında düşük yapışma özelliğine sahiptir, imalat işlemi sırasında solventlerin kullanılmasını gerektirir, hazırlama verimliliği düşüktür ve sürekli olarak üretilmesi zordur; plazma arıtma ekipmanına yatırım pahalıdır; ıslak kimyasal oksidasyon ve elektrolizde Kimyasal arıtma sırasında bir miktar sıvı kirlenmesi kaçınılmazdır ve aşırı oksidasyonun CF'nin iç yapısını tahrip etmesini ve modifiye etmek için nanomateryallerin veya aşılanmış polimerlerin kullanımını önlemek için gaz fazı oksidasyonunda modifikasyon koşulları tam olarak kontrol edilmelidir. Karbon fiberlerin yüzeyi karmaşıktır.

Bu nedenle, karbon fiberin yüzeyi değiştirilirken birden fazla modifikasyon yöntemi kullanılarak yapılan eklem modifikasyonu, bunların tek başına kullanılmasının eksikliklerini ortadan kaldırabilir ve avantajları birbirleriyle birleştirebilir. Gelecekte karbon fiber yüzey modifikasyon işleminin ana yönü budur.

Beyaz talk, siyah talk ve hidrotalsit arasındaki farklar nelerdir?

Şu anda piyasadaki "talk" ile ilgili ürünler ağırlıklı olarak beyaz talk, siyah talk, hidrotalsit vb. içerir. Hepsi talk olarak adlandırılsa da içerikleri, kullanımları, fiyatları vb. çok farklıdır.

1. Beyaz talk

Talk, en yaygın olarak beyaz talk olan beyaz renkte bulunan sulu bir magnezyum silikat mineralidir. Dünyanın talkı için Çin'e bakın. Uluslararası pazara arz edilen beyaz talkın büyük bir kısmı Çin'den geliyor. Çin talkının avantajları yalnızca rezervlere ve üretime değil, daha da önemlisi beyaz talkın, özellikle de yüksek saflıkta beyaz talkın olağanüstü kalitesine de yansıyor.

Beyaz talk, yüksek elektrik yalıtımına, ısı yalıtımına, yüksek erime noktasına ve güçlü yağ adsorpsiyonuna sahiptir. Kağıt yapımı, kimya endüstrisi, ilaç, kauçuk, seramik, boya, kozmetik ve diğer endüstrilerde yaygın olarak kullanılmaktadır.

2. Siyah talk

Siyah talk, 2:1 tipi (T-O-T) magnezyum açısından zengin silikat kil mineralidir. Yumuşaktır, pul pul bir yapıya ve kayganlık hissine sahiptir. Katmanlar arasında su içermez, kokusuz ve tatsızdır, kararlı kimyasal özelliklere sahiptir, küçük parçacıklara sahiptir ve geniş spesifik yüzey alanına sahiptir. Siyah talk, organik karbon içerdiğinden gri ila siyah renktedir. Kimyasal bileşimi, mineral bileşimi ve maden yatağı kökeni beyaz talk ile benzerdir. Ana cevher bileşenleri genellikle talk, kuvars, organik karbon vb.'den oluşur.

Şu anda siyah talkın çoğu, beyazlatma teknolojisi yoluyla beyaz talk haline getiriliyor ve daha sonra geleneksel seramik endüstrisinde ve temel dolgularda kullanılıyor. Araştırma yönleri esas olarak yüksek verimli beyazlatma ve ultra ince işleme teknolojisidir.

3. Hidrotalsit

Hidrotalsit, doğal hidrotalsit ve sentetik hidrotalsit olarak ikiye ayrılır. Doğal hidrotalsitin çıkarılması zor olduğundan ve saflığı yüksek olmadığından, hidrotalsitin pazar arzına sentetik hidrotalsit hakimdir.

Sentetik hidrotalsitler (LDH'ler), esas olarak hidrotalsit (HT), hidrotalsit benzeri (kısaca HTLC) ve bunların sütunlu hidrotalsit (Sütunlu LDH) oluşturan ara katman kimyasal ürünlerinden oluşan, geniş uygulama beklentileri olan anyonik katmanlı bileşiklerin bir sınıfıdır.

Sentetik hidrotalsit, özel katmanlı yapıya sahip, toksik olmayan bir dihidroksi bileşiğidir. Yüklenme özellikleri, anyon değişebilirliği, adsorpsiyon özellikleri, katalitik özellikler vb. gibi fiziksel ve kimyasal özelliklere sahiptir. Polimer reçine malzemeleri alanında geniş bir uygulama alanına sahiptir. Esas olarak polivinil klorür (PVC) üretimi için ısı stabilizatörü ve poliolefin reçine üretimi için halojen emici olarak kullanılır.

Sentetik hidrotalsitin ana bitmiş ürün kategorileri arasında genel sentetik hidrotalsit, oldukça şeffaf sentetik hidrotalsit ve alev geciktirici sentetik hidrotalsit yer alır.

Kömür Gangı İçin 6 Tür Modifikasyon Yöntemi

Kömür gangı birikimi sorununu çözmek, kömür gangının ek kullanım değerini elde etmenin yollarını bulmak ve "atıkları hazineye maksimum ölçüde dönüştürmek" için birçok araştırmacı, kömür gangını etkinliğini artırmak için değiştirerek onu bir malzeme haline getirdi. çeşitli yüksek katma değerli çevre dostu malzemelerle kömür gang kirliliği sorununu temel nedenden çözer ve atık kaynak geri dönüşümü ve çevre koruma amacına ulaşır.

Şu anda, kömür gangının modifikasyon yöntemleri temel olarak geleneksel asit veya alkali arıtımını, mekanokimyasal yöntemi, yüzey organik modifikasyon yöntemini, kalsinasyon modifikasyon yöntemini, hidrotermal modifikasyon yöntemini ve kompozit modifikasyon yöntemini içermektedir.

1. Mekanik modifikasyon yöntemi

Mekanik öğütme, malzemeleri değiştirmek için yaygın bir fiziksel yöntemdir. Kömür gangının öğütülmesi spesifik yüzey alanını artıracak ve böylece katı parçacıkların adsorpsiyon aktivitesini iyileştirecektir. Aynı zamanda kömür gangının kristal yapısını ve kristal parçacık boyutunu da değiştirecek ve hammaddeler parçacıklar rafine edildiğinde mikro homojenizasyon elde edilecek ve reaktivite büyük ölçüde artacaktır.

2. Asit veya alkali modifikasyon yöntemi

Asit modifikasyonu, asit liçi yoluyla kömür gangındaki Al, Fe ve Ca gibi asitte çözünebilen metal iyonlarını çözmek, kömür gangı içindeki gözenek boyutu dağılımını, delik sayısını ve spesifik yüzey alanını iyileştirmek ve kristal yapısını değiştirmektir. ve kömür gangının yüzey özellikleri; Ayrıca asit modifikasyonu, kömür gangının aktif bölgelerini de artırarak adsorpsiyon performansını daha güçlü hale getirebilir.

3. Yüzey organik modifikasyon yöntemi

Kömür gangının yüzey modifikasyonu, kömür gangının yüzey yükünü, hidrofilisitesini, dağılımını ve diğer özelliklerini değiştirmek ve kömür gangına kendi özelliğini vermek için modifikasyon ve aktivasyon gerçekleştirmek üzere kimyasal veya fiziksel yöntemlerle kömür gangının yüzeyine bir organik değiştirici tabakasının aşılanması anlamına gelir. benzersiz özellikler. Adsorpsiyon özellikleri, kömür gangının onarım ve aktivasyon yeteneğini arttırır ve kömür gangının uygulama kapsamını genişletir.

4. Kalsinasyon modifikasyon yöntemi

Kalsinasyon modifikasyonu, kömür gangındaki düşük yüzey aktiviteli kaolinitin yüksek sıcaklıkta kavurma yoluyla yüksek aktif metakaolinite dönüştürülmesi sürecini ifade eder. Kömür gangının gözenekliliği ve kristal yapısı kalsinasyon yoluyla değiştirilebilir. Kömür gangının kalsinasyon modifikasyonunun derecesi esas olarak kalsinasyon sıcaklığı ve kalsinasyon süresinden etkilenir. Bu iki ana faktör arasındaki fark, kömür gangında kaolinin farklı fazlarının oluşmasına neden olacaktır. Değişiklikler kalsine edilmiş modifiye kömür gangında performans farklılıklarına yol açacaktır.

5. Hidrotermal modifikasyon yöntemi

Hidrotermal modifiye kömür gangı, daha eksiksiz bir malzeme elde etmek için kömür gangının belirli bir sıcaklık ve basınç altında belirli bir dereceye kadar fiziksel veya kimyasal modifikasyonunu ifade eder. Özellikle süperkritik hidrotermal yöntemin birçok benzersiz özelliği vardır. Sadece kömür gangının reaktivitesini arttırmakla kalmaz, aynı zamanda kömür gangının iç yapısını da bir dereceye kadar değiştirir. Zeolit moleküler eleklerin hazırlanmasında kullanıldığında yüksek temizlik ve tam kristal form elde edilebilir. Yeni Malzemeler.

6. Bileşik modifikasyon yöntemi

Kompozit modifikasyon genellikle kömür gangının aktivitesini uyarmak için mekanik modifikasyon veya kimyasal modifikasyon kullanılarak termal modifikasyona dayanır. Kompozit modifikasyon, tek bir modifikasyon yönteminin avantajlarını belirli bir dereceye kadar entegre edebilir, doğal kusurlarını telafi edebilir ve sinerjistik etkiler üretebilir. Kompozit modifiye edilmiş kömür gangının kapsamlı performansı, tek bir işlemle modifiye edilmiş kömür gangından açıkça daha iyidir ve aynı zamanda çeşitli ihtiyaçları da karşılayabilir. Endüstriyel ihtiyaçlar. Ayrıca, kompozit proses, kömür gangının aktivasyon verimliliğini büyük ölçüde artırabilir, daha iyi performansa sahip kömür gang kompozit malzemeleri elde edebilir ve kömür gangındaki mineral kaynaklarının verimli kullanımını teşvik edebilir, bu nedenle yaygın olarak kullanılır.

Karıştırma değirmeni, jet değirmeni, kum değirmeni, nasıl seçilir?

Ultra ince öğütme ekipmanı, malzemeleri mikron seviyesine kadar öğütmek ve sınıflandırmak için mekanik kuvvet kullanır. İyi işleme performansı nedeniyle üst düzey kaplamalar, gıda, ilaç, kimyasallar, inşaat malzemeleri, tıbbi malzemeler, madencilik ve diğer endüstrilerde yaygın olarak kullanılmaktadır. Küresel ekonominin hızla gelişmesiyle birlikte ülkemin toz endüstrisi patlama yaşıyor ve toz ekipmanları, özellikle de ultra ince kırma ekipmanları bunda önemli bir rol oynuyor.

Karıştırma değirmeni

Bir karıştırıcı öğütücü (karıştırıcı değirmen), öğütme ortamı ile doldurulmuş sabit bir silindir ve dönen bir karıştırıcıdan oluşan bir tür ultra ince öğütme ekipmanı anlamına gelir. Karıştırma öğütücünün silindiri genellikle bir soğutma ceketi ile yapılır. Malzemeleri öğütürken, öğütme sırasındaki sıcaklık artışını kontrol etmek için soğutma suyu veya diğer soğutma ortamları soğutma ceketine aktarılabilir. Öğütme varilinin iç duvarı, farklı öğütme gereksinimlerine göre farklı malzemelerle kaplanabilir veya taşlama etkisini arttırmak için sabit bir kısa şaft (çubuk) monte edilebilir ve farklı şekillerde yapılabilir. Karıştırıcı değirmenin en önemli parçası olan karıştırıcı olup, şaftlı-çubuklu tip, diskli tip, delikli diskli tip, silindirik tip, halkalı tip, spiral tip vb. çeşitleri bulunmaktadır. Bunlar arasında spiral ve çubuklu karıştırıcılı değirmenler bulunmaktadır. Çoğunlukla dikey, disk karıştırıcılı değirmenler ise iki tiptedir: dikey ve yatay.

Jet değirmeni

Hava akışlı değirmenin bitmiş ürününün parçacık boyutu 1~30μm aralığındadır ve işleme beslemesinin parçacık boyutu normal koşullar altında 1 mm'nin altında sıkı bir şekilde kontrol edilir. Nadir topraklar, çeşitli sert mermerler, kaolin, talk ve diğer orta sert metalik olmayan mineraller gibi malzemelerde yaygın olarak kullanılabilir. ultra ince işleme.

Düz hava akımı pulverizatörü: Düz hava akımı pulverizatörü aynı zamanda yatay disk hava akımı değirmeni olarak da adlandırılır. Ekipman çalışırken, nozülden ultra yüksek hızda yüksek basınçlı hava akışı çıkarılır ve malzeme Manchuri nozülü tarafından hızlandırılır ve ardından yüksek hızlı dairesel hareket için kırma odasına gönderilir ve burada darbeyle ezilir. , çarpışma ve sürtünme. Santrifüj kuvvetinin etkisi altında, dairesel kırma için kaba parçacıklar kırma odasının duvarına doğru fırlatılır ve ince parçacıklar hava akışıyla taşarak toplanır. Bu ekipmanın avantajları basit yapısı ve kolay kullanımıdır.

Akışkan yataklı hava jetli değirmen: seramik, kimyasal hammaddeler, refrakter malzemeler, pil malzemeleri, ilaç ve diğer endüstrilerdeki malzemelerin ultra ince kırılması, parçalanması ve şekillendirilmesi için yaygın olarak kullanılır. Ekipman çalışırken, kırma odasına yüksek hızda birkaç nozul aracılığıyla yüksek basınçlı hava püskürtülür. Beslenen malzemeler, kırma odasındaki yüksek basınçlı hava akışıyla hızlandırılır. Her nozülün kesiştiği noktada çarpışma ve sürtünme nedeniyle ezilirler ve ardından sınıflandırmayı tamamlamak için hava akışıyla birlikte sınıflandırma odasına girerler. Kaba malzeme kırma alanına geri çökerek kırmaya devam eder ve taşan nitelikli ürünler siklon separatör tarafından toplanır.

Karşı jet hava akışı öğütücüsü: Karşı jet hava akışı öğütücüsü aynı zamanda çarpışma hava akışı değirmeni ve ters jet değirmeni olarak da adlandırılır. Ekipman çalışırken, hızlandırılmış iki malzeme ve yüksek hızlı hava akışı yatay düz çizgi üzerinde belirli bir noktada buluşup çarpışarak kırma işlemini tamamlar. Hava akımı ile sınıflandırma odasına giren katı parçacıklar sınıflandırma rotorunun etkisi altındadır, kaba parçacıklar ise dış kenarda kalarak ezilir. Yeniden kırmak için kırma odasına döndüğünüzde, parçacık boyutu gereksinimlerini karşılayan ince parçacıklar yükselmeye devam eder ve dışarı aktıktan sonra gaz-katı ayrımı yoluyla ürün haline gelirler.

Kum değirmeni

Kum değirmeni, karıştırıcı veya boncuklu değirmenin başka bir biçimidir; başlangıçta öğütme ortamı olarak doğal kum kullanıldığı için bu şekilde adlandırılmıştır. Kum değirmenleri, öğütme işini gerçekleştirmek için esas olarak öğütme ortamı ve malzemeler arasındaki yüksek hızlı dönüşe dayanır. Açık ve kapalı tiplere ayrılabileceği gibi her biri dikey ve yatay tiplere de ayrılabilir.

Genel olarak konuşursak, yatay kum değirmeni ile dikey kum değirmeni arasındaki fark, yatay kum değirmeninin daha büyük kum kapasitesine, daha yüksek öğütme verimliliğine sahip olması ve sökülmesinin ve temizlenmesinin nispeten kolay olmasıdır. Uygulama açısından, kum değirmenleri kaplamalar, boyalar, boyalar, mürekkepler, tıbbi ilaçlar, nano dolgu maddeleri, manyetik toz, ferrit, ışığa duyarlı film, böcek ilaçları, kağıt yapımı, kozmetik ve nano tozların verimli bir şekilde öğütülmesi için diğer alanlarda yaygın olarak kullanılmaktadır.

Toz endüstrisi nasıl gelişirse gelişsin, ultra ince darbeli öğütme her zaman ultra ince toz elde etmenin ana yollarından biri olmuştur.

Yüksek termal iletkenliğe sahip bakır ve elmas kompozit malzemeler hazırlamak için toz metalurjisinin kullanılması

Elektronik paketleme ve havacılık gibi alanlarda metal bazlı ısı dağıtma cihazları onlarca yıldır geliştirilmektedir. Cihazların güç yoğunluğu artmaya devam ettikçe, elektronik ambalaj malzemelerinin termal iletkenliğine yönelik daha yüksek gereksinimler ortaya çıkmaktadır. Yüksek ısı iletkenliğine (2 200 W/(m·K)) ve düşük ısıl genleşme katsayısına ((8,6±1)×10-7/K) sahip elmasın bakır ve alüminyum gibi metallerle birleştirilmesiyle yüksek ısı iletkenliği entegre edilebilir Ayarlanabilir termal genleşme katsayısına ve yüksek mekanik özelliklere ve işleme özelliklerine sahip, böylece farklı elektronik ambalajların katı gereksinimlerini karşılayan "metal + elmas" kompozit malzemedir ve dördüncü nesil elektronik ambalaj malzemeleri olarak kabul edilir.

Çeşitli metal malzemeler arasında, alüminyum gibi diğer metallerle karşılaştırıldığında bakır, daha yüksek bir termal iletkenliğe (385~400 W/ (m·K)) ve nispeten düşük bir termal genleşme katsayısına (17×10-6/K) sahiptir. Basitçe daha az miktarda elmas takviyesi eklenerek, termal genleşme katsayısı yarı iletkenlerinkiyle eşleşebilir ve daha yüksek termal iletkenlik elde etmek kolaydır. Sadece günümüzün elektronik ambalajının katı gereksinimlerini karşılamakla kalmaz, aynı zamanda iyi bir ısı direncine, korozyon direncine ve kimyasal stabiliteye sahiptir. Nükleer enerji projeleri, asit bazlı ve kuru, ıslak, soğuk ve sıcak atmosferik ortamlar gibi yüksek sıcaklık ve aşındırıcı ortam gibi ekstrem hizmet koşullarının gereksinimlerini daha büyük ölçüde karşılayabilmektedir.

Nasıl hazırlanır?

Şu anda elmas/bakır kompozit malzemeleri hazırlamak için toz metalurjisi, kimyasal biriktirme, mekanik alaşımlama, sprey biriktirme, döküm vb. gibi birçok yöntem bulunmaktadır. Bunlar arasında toz metalurjisi, basit olması nedeniyle en yaygın kullanılan hazırlama yöntemlerinden biri haline gelmiştir. hazırlama süreci ve hazırlanan kompozit malzemelerin mükemmel performansı. Bu şekilde, Cu tozu ve elmas parçacıkları bilyeli öğütme vb. yoluyla eşit şekilde karıştırılabilir ve daha sonra sinterleme ve kalıplama, düzgün bir mikro yapıya sahip bir kompozit malzeme hazırlamak için kullanılabilir. Toz metalurjisinde en kritik adım olan sinterleme kalıplama, bitmiş ürünün nihai kalitesiyle ilgilidir. Şu anda Cu/elmas kompozit malzemelerin hazırlanmasında kullanılan yaygın olarak kullanılan sinterleme işlemleri şunları içerir: sıcak pres sinterleme, yüksek sıcaklık ve yüksek basınç sinterleme ve deşarj plazma sinterleme.

Sıcak pres sinterleme

Sıcak presleme sinterleme yöntemi bir difüzyon kaynağı şekillendirme yöntemidir. Kompozit malzemelerin hazırlanmasında geleneksel bir yöntem olarak ana işlem, takviye ve bakır tozunu eşit şekilde karıştırmak, bunları belirli bir şekle sahip bir kalıba koymak ve bunları atmosfere, vakuma veya korumalı ortama yerleştirmektir. Atmosferde ısıtma sırasında tek eksenli yönde basınç uygulanır, böylece şekillendirme ve sinterleme aynı anda gerçekleşir. Toz basınç altında sinterlendiğinden, toz iyi bir akışkanlığa sahiptir ve malzeme yüksek bir yoğunluğa sahiptir, bu da tozdaki artık gazı boşaltabilir, böylece elmas ve bakır arasında kararlı ve güçlü bir arayüz oluşturur. Kompozit malzemelerin bağlanma mukavemetini ve termofiziksel özelliklerini geliştirmek

Ultra yüksek sıcaklık ve yüksek basınç sinterleme

Ultra yüksek basınç ve yüksek sıcaklık yöntemi, uygulanan basıncın daha büyük, genellikle 1-10 GPa olması dışında, mekanizma olarak sıcak pres sinterleme yöntemine benzer. Daha yüksek sıcaklık ve basınç sayesinde karıştırılan toz hızla sinterlenir ve kısa sürede oluşturulur.

Kıvılcım plazma sinterleme

Kıvılcım plazma sinterleme (SPS), toza yüksek enerjili darbe akımı uygular ve plazmayı uyarmak için parçacıklar arasında boşalmayı sağlamak üzere belirli bir basınç uygular. Deşarjın ürettiği yüksek enerjili parçacıklar, parçacıklar arasındaki temas yüzeyleriyle çarpışır ve bu da parçacıkların yüzeyini etkinleştirebilir. Ultra hızlı yoğunlaştırma sinterlemesi elde edin.

Toz metalurjisi, basit hazırlama süreci ve hazırlanan kompozit malzemelerin mükemmel performansı nedeniyle en yaygın kullanılan hazırlama yöntemlerinden biri haline gelmiştir.

Şu anda en popüler 8 seramik tozu

Gelişmiş seramikler mükemmel mekanik, akustik, optik, termal, elektriksel, biyolojik ve diğer özelliklere sahiptir ve havacılık, elektronik bilgi, biyotıp ve ileri teknoloji ekipman imalatı gibi ileri teknoloji alanlarında her yerde görülebilir. Pek çok seramik türü vardır ve farklı bileşimlere sahip seramikler, alümina seramiklerin oksidasyon direnci, silikon nitrür seramiklerin yüksek mukavemeti ve elektriksel korozyon direnci, zirkonya seramiklerinin yüksek tokluğu ve biyouyumluluğu gibi kendi özelliklerine sahiptir.

Yüksek saflıkta alümina

Yüksek saflıkta alümina (4N ve üzeri), yüksek saflık, yüksek sertlik, yüksek mukavemet, yüksek sıcaklık direnci, aşınma direnci, iyi yalıtım, kararlı kimyasal özellikler, orta yüksek sıcaklıkta büzülme performansı vb. avantajlara sahiptir ve iyi sinterleme özelliklerine sahiptir. sıradan alüminanın yanı sıra toz, benzersiz optik, elektriksel, manyetik, termal ve mekanik özelliklere sahip, en yüksek katma değere sahip üst düzey malzemelerden biridir ve modern kimyasallarda en yaygın şekilde kullanılır. Yüksek performanslı alümina ürünlerinin temsili bir kategorisi olarak yüksek saflıktaki alümina, floresan malzemeler, şeffaf seramikler, elektronik cihazlar, yeni enerji, katalitik malzemeler ve havacılık malzemeleri gibi ileri teknoloji ve ileri endüstrilerde yaygın olarak kullanılmaktadır.

Boehmit

Boehmite, bir tür alüminyum oksit hidrat olan γ-Al2O3·H2O veya γ-AlOOH kimyasal formülüne sahip kristal bir su içerir.

Alüminyum Nitrür

Kapsamlı performansı giderek artan ve genel boyutu giderek küçülen elektronik çiplerin mevcut gelişimine bağlı olarak, elektronik çiplerin çalışma süreci sırasında sergilenen ısı akış yoğunluğu da önemli ölçüde arttı. Bu nedenle, uygun paketleme malzemelerinin ve süreçlerinin seçilmesi ve cihazın ısı dağıtma yeteneklerinin iyileştirilmesi, güç cihazlarının geliştirilmesinde teknik darboğazlar haline geldi. Seramik malzemelerin kendileri, yüksek termal iletkenlik, iyi ısı direnci, yüksek yalıtım, yüksek mukavemet ve çip malzemeleriyle termal uyum gibi özelliklere sahiptir ve bu da onları güç cihazı ambalajlama alt katmanları olarak çok uygun kılar.

Silisyum nitrür

Silisyum nitrür şu anda esas olarak seramik malzeme olarak kullanılmaktadır ve silisyum nitrür seramikler endüstriyel teknolojide, özellikle de ileri teknolojide vazgeçilmez bir anahtar malzemedir.

Küresel alümina

Birçok termal iletken toz malzeme arasında küresel alümina, yüksek termal iletkenliğine, yüksek doldurma katsayısına, iyi akışkanlığa, olgun teknolojiye, zengin özelliklere ve nispeten makul özelliklere dayanır. Fiyat, üst düzey termal iletkenlik alanında en yaygın termal iletken toz kategorisi haline geldi. termal iletken toz endüstrisinde.

Baryum titanat

Baryum titanat (BaTiO3), ABO3 tipi bir perovskit yapısıdır. Baryum titanat seramiklerinin mükemmel dielektrik özelliklerinin 20. yüzyılın ilk yarısında keşfedilmesinden bu yana, kapasitörler için dielektrik malzeme olarak kullanılmıştır. Şu anda en yaygın kullanılan dielektrik malzemedir. En yaygın elektronik seramik tozlarından biri aynı zamanda elektronik bileşenlerin üretimi için ana malzemedir, dolayısıyla "elektronik seramik endüstrisinin omurgası" olarak adlandırılır.

Nanokompozit zirkonya

Nanokompozit zirkonya, stabilizatörler eklendikten sonra oda sıcaklığında tetragonal veya kübik fazı koruyabilen bir zirkonya türüdür. Stabilizatörler esas olarak nadir toprak oksitleri (Y2O3, CeO2, vb.) ve alkali toprak metal oksitleridir (CaO, MgO, vb.).

Yüksek saflıkta silisyum karbür

Silisyum karbür malzemeler temel olarak iki kategoriye ayrılabilir: seramik ve tek kristal. Seramik bir malzeme olarak genel uygulama alanlarında saflık gereksinimleri çok katı değildir. Bununla birlikte, fotolitografi makineleri ve diğer yarı iletken ekipmanlar gibi bazı özel ortamlarda, hassas bileşenler olarak kullanıldığında, silikon levhaların Saflık kalitesinin etkilenmesini önlemek için saflığının sıkı bir şekilde kontrol edilmesi gerekir.

Farklı kristal yapıya sahip elmasların uygulamaları

Doğal bir elmas, karbon atomlarının yerin 150-200 kilometre derinliğinde doğmasını ve yüz milyonlarca yıl boyunca yüksek sıcaklık ve basınca maruz kalmasını gerektirir. İnsanların karşısına çıkabilmesi için zaman içerisinde jeolojik hareketlerle yer yüzeyine çıkarılmaya devam etmesi gerekmektedir. çok az olduğu söylenebilir. Dolayısıyla insanlar, doğal elmasların kristalleşme koşullarını ve büyüme ortamını simüle ederek, süper sertlik, aşınma direnci ve korozyon direnci gibi mükemmel özelliklere sahip olan ve elmasların sentez süresini on günden fazla kısaltan yapay elmasları sentezlemek için bilimsel yöntemler kullandılar. hatta birkaç gün. Sentetik elmaslar tek kristallere ve polikristallere ayrılır. Her birinin benzersiz kristal yapıları ve özellikleri vardır ve bu da onları uygulamalarda farklı kılar.

1. Tek kristal elmas

Tek kristal elmas, doygunluk ve yönlülük ile kovalent bağlarla bağlanmış bir kristaldir. En yaygın elmas kristal türüdür. Kristalin içindeki parçacıklar, üç boyutlu uzayda birkaç kusurla düzenli ve eşzamanlı olarak düzenlenmiştir. Tane sınırı kısıtlaması olmadığından ısıl iletkenlik, sertlik, ışık geçirgenliği ve elektriksel özellikler açısından olağanüstü avantajlara sahiptir.

Isı iletim uygulamaları

Elmasın termal iletkenliği temel olarak karbon atomu titreşimlerinin (yani fononların) yayılmasından gelir. Elmastaki yabancı elementler, dislokasyonlar, çatlaklar ve diğer kristal kusurlar, artık metal katalizörler, kafes yönelimi ve diğer faktörler fononlarla çarpışacaktır. Saçılır, böylece fononların ortalama serbest yolunu sınırlandırır ve termal iletkenliği azaltır. Tek kristal elmas, oldukça düzenli bir kafes yapısına sahiptir ve bu da onu tane sınırı saçılımından neredeyse hiç etkilenmez hale getirir. Bu nedenle 2200 W/(m·K)'ye kadar ısı iletkenliğine sahiptir.

Optik uygulamalar

CVD yöntemiyle hazırlanan yüksek kaliteli tek kristal elmas, neredeyse hiç yabancı madde içermeyen, tamamen renksiz ve şeffaf olabilir. Oldukça düzenli kristal yapısı aynı zamanda ışığın kristal içinde yayılırken yapısal düzensizliklerden etkilenmesini de önler, böylece daha mükemmel optik performans sağlar.

Kesim uygulamaları

Tek kristal elmas aletlerin mikrosertliği 10000HV kadar yüksektir, dolayısıyla iyi aşınma direncine sahiptir. Tek kristal elmasın kesici kenarı atomik düzeyde düzlük ve keskinlik elde edebildiğinden, mükemmel kesici kenar kesme sırasında doğrudan iş parçasına kopyalanarak son derece pürüzsüz bir yüzeye sahip bir ayna yüzeyi üretilebilir ve bu da son derece yüksek boyutsal doğruluk sağlar. ve yüksek hızlı kesme ve ağır yük altında takım ömrünü ve istikrarlı performansı koruyabilir. Ultra ince kesme ve ultra hassas işleme için uygundur.

Taşlama ve parlatma

Tek kristal elmas iyi bir dağılıma ve keskin köşelerden daha yüksek kullanım oranına sahiptir. Bu nedenle öğütme sıvısı halinde hazırlandığında konsantrasyonu polikristalin elmastan çok daha düşüktür ve maliyet performansı nispeten yüksektir.

2. Çok kristalli elmas

Çok kristalli elmasın yapısı, doğal siyah elmasa (ana rengi siyah veya koyu gri olan doğal çok kristalli elmas) çok benzeyen, doymamış bağlarla bağlanan çok sayıda küçük nanometre boyutunda parçacıktan oluşur.

Yarı iletken alan

Yarı iletken malzemeler olarak elmas polikristalin ve tek kristal malzemelerin uygulama yönleri oldukça farklıdır. Çok kristalli elmasın optik ve elektriksel özellikleri tek kristalli elmasınki kadar iyi değildir. Optik dereceli ve elektronik dereceli polikristalin elmas filmlerin uygulanması nispeten zahmetlidir. Hazırlık, ideal biriktirme hızı ve son derece düşük veya kontrol edilebilir kusur yoğunluğu gerektirir.

Taşlama ve parlatma

Çok kristalli elmas tanelerinin düzenlenmesi gerekmediğinden, yüksek basınca maruz kaldığında oluşan mikro çatlaklar, büyük bölünme düzlemi kırıkları olmaksızın küçük bir mikro kristal aralığıyla sınırlı olabilir ve iyi kendiliğinden bilenme özelliklerine sahiptir, bu nedenle bunlara izin verilir. taşlama sırasında öğütülecektir. Ve cilalama sırasında daha yüksek birim basınç kullanın.

Kesme aletleri

Büyük tek kristal elmaslarla karşılaştırıldığında, çok kristalli elmasın düzensiz kristal yapısı, ona daha fazla darbe direnci sağlar ve kesme sırasında çatlama olasılığı daha azdır.