Ultra ince tozun temel teknik sorunları - dispersiyon ve aglomerasyon

Ultra ince tozun topaklaşması, orijinal toz parçacıklarının hazırlama, ayırma, işleme ve depolama işlemleri sırasında birbirine bağlanması ve birden fazla parçacığın daha büyük parçacık kümeleri oluşturması olgusunu ifade eder. Şu anda ultra ince tozların topaklaşmasının üç ana nedeni olduğuna inanılmaktadır: ultra ince tozların topaklaşmasına neden olan moleküller arası kuvvetler; topaklaşmaya neden olan parçacıklar arasındaki elektrostatik kuvvetler; ve havada parçacık yapışması.

1. Moleküller arası kuvvetler ultra ince toz topaklaşmasına neden olur

Mineral malzeme belirli bir seviyenin altında çok ince olduğunda, parçacıklar arasındaki mesafe son derece kısa olur ve parçacıklar arasındaki van der Waals kuvveti, parçacıkların kendi yerçekiminden çok daha büyüktür. Bu nedenle, bu tür ultra ince parçacıklar birbirini çekme ve topaklanma eğilimindedir. Ultra ince parçacıkların yüzeyindeki hidrojen bağları, adsorbe edilmiş ıslak köprüler ve diğer kimyasal bağlar da parçacıklar arasında kolayca yapışma ve topaklaşmaya yol açabilir.

2. Parçacıklar arasındaki elektrostatik kuvvetler topaklaşmaya neden olur

Mineral malzemelerin ultra ince işlenmesi sırasında darbe, sürtünme ve parçacık boyutunun küçültülmesi nedeniyle yeni ultra ince parçacıkların yüzeyinde büyük miktarda pozitif veya negatif yük birikir. Bu parçacıkların yüzeyindeki çıkıntıların bir kısmı pozitif, bir kısmı ise negatif yüklüdür. Bu yüklü parçacıklar son derece kararsızdır. Kararlı olabilmek için birbirlerini çekerler ve keskin köşelerde birbirleriyle temas edip birleşerek parçacıkların topaklaşmasına neden olurlar. Bu işlemde ana kuvvet elektrostatik kuvvettir.

3. Parçacıkların havada yapışması

Havanın bağıl nemi %65'i aştığında, parçacıkların yüzeyinde ve parçacıklar arasında su buharı yoğunlaşmaya başlar ve parçacıklar arasında sıvı köprülerin oluşması nedeniyle aglomerasyon etkisi büyük ölçüde artar.

Ultra ince tozun dağılımı

Ultra ince tozların dispersiyonu esas olarak parçacıkların gaz fazındaki ortamdaki dispersiyon durumuna ve sıvı fazdaki dispersiyon durumuna odaklanır.

Sıvı fazda dağılım yöntemi: 1. Mekanik dağılım yöntemi. (Mekanik dispersiyon yöntemi, nanopartiküllerin ortamda tamamen dağılması için harici kesme kuvveti veya darbe kuvveti gibi mekanik enerji kullanan bir yöntemdir. Mekanik dispersiyon yöntemleri arasında öğütme, sıradan bilyalı değirmen, titreşimli bilyalı değirmen, kolloid değirmeni, havalı değirmen, mekanik karıştırma yer alır. , vb.) 2. Kimyasal dağılım yöntemi 3. Ultrasonik yöntem

Gaz fazında dispersiyon yöntemi: 1. Kuru ve dispersiyon 2. Mekanik dispersiyon (Mekanik dispersiyon, parçacıkların topaklanmasını kırmak için mekanik kuvvet kullanılmasını ifade eder. Bunun gerekli koşulu, mekanik kuvvetin parçacıklar arasındaki yapışma kuvvetinden daha büyük olmasıdır. Genellikle) mekanik kuvvet, yüksek hızlı dönen pervane diskinin veya jetin neden olduğu hava akışının güçlü türbülanslı hareketinden ve yüksek hızlı hava akışının etkisinden kaynaklanır.) 3. Elektrostatik dağılım

Ultra ince toz için birçok modifikasyon yöntemi vardır ve bunlar da önceki ana akım yöntemlerden oldukça farklıdır. Bununla birlikte, hangi yöntem kullanılırsa kullanılsın, ultra ince tozun modifikasyon prensibini daha fazla incelemek ve çeşitli modifikasyon gereksinimlerine uygun ve gerçek üretime uygulanabilecek yeni bir modifikasyon yöntemi bulmak gerekir.

Meyve ve sebze tozu işleme teknolojisi ve uygulaması

Meyve ve sebze tozu işleme teknolojisi

1.Ultra ince öğütme teknolojisi

Genellikle 0,1-10μm ultra ince tozun işlenmesini ve ilgili sınıflandırma teknolojisini ifade eder. Ürün parçacıklarının parçacık boyutu son derece küçüktür, spesifik yüzey alanı keskin bir şekilde artar ve hücre duvarı kırılma hızı artar, böylece malzemenin fiziksel ve kimyasal özellikleri (dağılım, adsorpsiyon, çözünme özellikleri, kimyasal aktivite, biyolojik aktivite, vb.), malzemelerin uygulama kapsamını genişletin ve malzemelerin kullanım etkilerini artırın.

2. Biyoenzimatik hidroliz teknolojisi

Taze meyve, sebze ve mantarlar için, hücre duvarlarının parçalanması ve besin maddelerinin çözünmesi amacıyla ezilme sonrasında biyoenzimatik işlem uygulanır.

3. Vakumlu dondurarak kurutma

Vakumlu dondurarak kurutma teknolojisi, su içeren malzemeleri katı maddeler halinde donduran ve malzemelerin düşük sıcaklıklarda dehidrasyonunu sağlamak ve düşük sıcaklık ve düşük basınç koşulları altında kuruluk elde etmek için suyun biyokimyasal özelliklerini kullanan yeni bir kurutma yöntemidir.

4. Sprey kurutma teknolojisi

Toz yapmak için sprey kurutma kullanılır. Kullanılan hammaddenin sos benzeri sıvı olması, zorlu işleme ve kalıplama sorununu ortadan kaldırır. Kurutma işlemi 100°C'yi aşmayan bir sıcaklıkta anında (birkaç saniye) tamamlanır. Genel olarak meyvelerin rengi, aroması ve tadı uyumludur. Besin maddeleri daha iyi korunabilir ve şu anda meyve ve sebze unu yapımında en iyi yöntemdir.

5. Düşük sıcaklıkta diferansiyel basınç şişirme teknolojisi

Değişken sıcaklık basınç farkı şişirerek kurutma teknolojisi, sıcak havayla kurutma, vakum genleşmeli kurutma vb.'den yararlanan kombine bir kurutma teknolojisidir. Sıcak havayla kurutma ve vakumlu dondurarak kurutmanın avantajlarını emer, vakumlu düşük sıcaklıkta kızartma kurutmanın eksikliklerinin üstesinden gelir, Dondurarak kurutma yoluyla işlenen ürünler, yeni, çevre dostu ve enerji tasarrufu sağlayan bir şişirme ve kurutma teknolojisine aittir.

6. Vidalı ekstrüzyon teknolojisi

Vida ve kovanın malzeme üzerindeki sürtünme, ekstrüzyon ve erime etkisi sayesinde taşıma, sıkıştırma ve kırma, karıştırma, genleştirme ve polimerizasyon amacına ulaşılır.

7.Mikrodalga/vakum teknolojisi:

Mikrodalga kurutma ve vakumlu kurutma teknolojilerini birleştirir. Düşük sıcaklıklarda su kaybını hızlandırır ve ısı hassasiyeti yüksek olan maddeler için uygundur. Bitkisel toz, yumurta sarısı tozu ve kuru üzüm üretimine uygundur.

Meyve ve sebze tozunun gıdalara uygulanması

Meyve ve sebze tozu, gıda işlemenin çeşitli alanlarına uygulanarak ürünlerin besin içeriğinin arttırılmasına, ürünlerin renginin ve lezzetinin iyileştirilmesine ve ürün çeşitlerinin zenginleştirilmesine yardımcı olur.

Temel olarak şunlar için kullanılır: Havuçlu erişte yapmak için eriştelere turp tozu eklenmesi gibi makarna ürünleri; Şişirilmiş gıdalar için baharat olarak domates tozunun kullanılması gibi şişirilmiş gıdalar; Jambon sosisine sebze tozu eklenmesi gibi et ürünleri; Süt ürünleri, Örneğin süt ürünlerine çeşitli meyve ve sebze tozları eklenir; şekerleme ürünleri, elma tozu ve çilek tozu şekerleme sırasında eklenir; Bisküvilerin işlenmesi sırasında soğan tozu ve domates tozu gibi fırınlanmış ürünler eklenir.

İçecek yapımında meyve ve sebze tozunun kullanılması, taze meyve ve sebzelerin lezzetini etkilemez; meyve tozu, fermantasyon, harmanlama ve filtreleme işlemleriyle meyve şarabı ve meyve sirkesine dönüştürülebilir.

Şeker, hamur işleri, bisküvi, ekmek ve diğer birçok gıdaya üretim sürecinde belirli oranda meyve ve sebze tozu katılarak ürünün besin yapısı iyileştirilebilir ve ürünün rengi, aroması ve tadı daha iyi hale getirilebilir.

Meyve ve sebze tozları pigmentler, pektin, tanenler ve diğer bileşenleri içerir. Bazı spesifik meyve ve sebzeler aynı zamanda biyokimyasal yollarla değerli yan ürünlerin elde edilebildiği tıbbi bileşenler de içerir.

Meyve ve sebze suları çeşitli vitamin ve mineraller açısından zengindir. Uygun işlemden sonra, meyve ve sebze sularındaki besin maddelerinin çoğunu etkili bir şekilde gömmek ve korumak için siklodekstrin ve diğer maddeler eklenir ve aynı zamanda bazı besinler güçlendirilir ve ardından besleyici meyve ve sebze suları elde etmek için homojenize edilir ve vakumla dondurularak kurutulur. sebze tozu.

Bebeklere, küçük çocuklara ve yaşlılara yönelik yiyeceklere meyve ve sebze tozu eklemek, dengeli bir beslenme için vitaminleri ve diyet lifini destekleyebilir.

Mikrokristalin alüminyum seramiklerin çeşitliliği ve uygulama alanları

Mikrokristalin alümina seramikler, ana hammadde olarak yüksek saflıkta α-Al2O3 tozu kullanan, seramik teknolojisiyle üretilen, kristal tane boyutu 6 μm'den küçük olan ve korundum ana kristal faz olan alümina seramik malzemeleri ifade eder.

Mikrokristalin alüminyum seramikler genellikle iki türe ayrılır: yüksek saflıkta tip ve sıradan tip:

Yüksek saflıkta mikrokristalin alüminyum seramikler

Yüksek saflıkta mikrokristalin alümina seramikler, %99,9'dan fazla Al2O3 içeriğine sahip alümina seramik malzemeleri ifade eder.Sinterleme sıcaklığı 1650~1990°C kadar yüksektir ve iletim dalga boyu 1~6μm aralığındadır.Işığını kullanır alkali metal korozyonuna karşı geçirgenlik ve direnç ve diğer özellikler, genellikle yüksek basınçlı sodyum lamba tüpleri olarak kullanılır.

Sıradan mikrokristalin alüminyum seramikler

Sıradan mikrokristalin alümina seramikler, Al2O3 içeriğine göre 99, 95, 92, 90, 85 porselen ve diğer çeşitlere ayrılabilir (bazen Al2O3 içeriği %80 veya %75 olanlar da sıradan alümina olarak sınıflandırılır). 99 alüminyum seramik malzemeler genellikle yüksek sıcaklık potaları, refrakter fırın tüpleri ve diğer özel aşınmaya dayanıklı malzemelerin (seramik rulmanlar, seramik contalar ve su vanaları gibi) yapımında kullanılır.Elektronik endüstrisinde entegre devre alt katmanları olarak kullanılabilirler. ve üst düzey malzemeler.Kimya endüstrisinde katalizör taşıyıcıları vb. olarak yaygın olarak kullanılan frekans yalıtım malzemeleri; 95, 92 ve 90 alümina porselen esas olarak korozyona dayanıklı, aşınmaya dayanıklı malzemeler ve aşınmaya dayanıklı parçalar olarak kullanılır; 85 Porselen genellikle bir miktar talk ile karıştırılır, bu da elektriksel özellikleri geliştirir. İyi mekanik dayanıma sahip olup, niyobyum, tantal ve diğer metallerle kapatılabilir ve elektronik vakum cihazı bileşenleri olarak kullanılabilir.

Mikrokristalin alüminyum seramiklerin uygulama alanları

Metalik olmayan mineral derin işleme endüstrisi

Şu anda, dünya çapında her yıl milyarlarca ton metalik olmayan mineral eziliyor ve öğütülüyor, bu da büyük miktarda mikrokristalin alümina seramik öğütme ortamı ve diğer çeşitli öğütme ortamları gerektiriyor.Mikrokristalin alümina seramik öğütme ortamının mükemmel aşınma direnci nedeniyle ve Öğütme ortamındaki yüksek kaliteli seramik ürünlere yönelik gereksinimler nedeniyle, mikrokristalin alümina seramik öğütme ortamının gelecekte yavaş yavaş diğer öğütme ortamlarının yerini alması kaçınılmaz bir trend haline gelecektir.

Elektronik alan

Mikrokristalin alümina seramikler mükemmel yalıtım özelliklerine ve termal stabiliteye sahiptir, bu nedenle elektronik ve elektrikli ev aletleri alanında elektronik bileşenler, devre kartları, yarı iletken ambalajlar vb. üretmek için yaygın olarak kullanılırlar. Elektronik endüstrisinin, özellikle de mikroelektronik endüstrisinin hızlı gelişimi ile birlikte alüminyum seramik yüzeylere olan talep artmaya devam ediyor.

Petrokimya

Mikrokristalin alümina seramikler, özellikle %97'den fazla alümina içeriğine sahip mikrokristalin alümina seramikler, tipik olarak nozullar, valf yuvaları, düzenleme cihazları, pompa aksesuarları, matkap ucu aksesuarları vb. gibi petrol ve gaz sondaj ekipmanlarında kullanılır. Normal olarak yüksek basınç altında çalışır asit ve alkalilerin varlığında bile titreşim ortamı.

Askeri alan

Mikrokristalin alüminyum seramiklerin ayrıca uçak, araç ve personel için balistik zırh gibi askeri alanda da birçok uygulaması vardır.

Kömür yakıtlı enerji üretim alanı

Mikrokristalin alümina tuğlalar ve kavisli plakalar, kömür yakıtlı enerji üretim ekipmanı için astar olarak başarıyla kullanılmaktadır.Bu astar malzemesi, toz haline getirilmiş kömür parçacıklarının, brülörlerin, uçucu kül ve kalıntı arıtımının vb., özellikle kömürün yakılmasının yüksek hızlı beslenmesi için kullanılır. Üretilen kül yüksek miktarda kuvars ve farklı mineraller ile cüruf bileşenleri içermekte olup aşındırıcı güçleri kömür parçacıklarına göre daha kuvvetlidir.Uçucu külün farklı kompozisyonu nedeniyle harcın pH değeri geniş bir aralıkta (2,5-12) olup, Son derece aşındırıcı olduğundan, mikrokristalin alümina ürünleri kömür yakıtlı enerji üretim ekipmanlarının astarlanmasında ideal malzemeler olarak kullanılabilir.

Küresel Alümina Tozunun Uygulama Alanları

Ultra ince küresel alüminanın benzersiz fiziksel ve kimyasal özellikleri, biyoseramiklerde, yüzey koruyucu katman malzemelerinde, kimyasal katalizörlerde ve katalizör taşıyıcılarda, entegre devre çiplerinde, havacılıkta, kızılötesi emme malzemelerinde ve neme duyarlı sensörlerde yaygın olarak kullanılmasını sağlar.

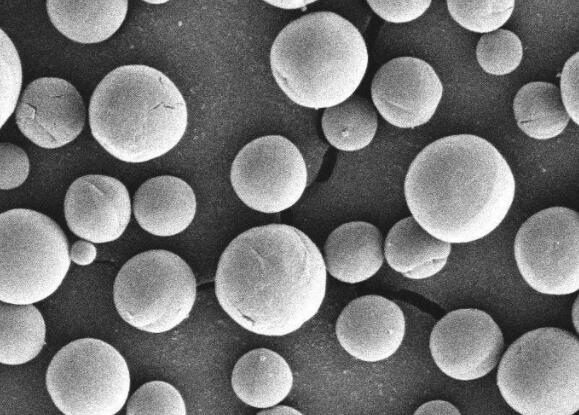

Ultra ince küresel alümina ürünlerinin birçok alandaki mükemmel performansı, ham toz parçacıklarının morfolojisi ve boyutuyla yakından ilgilidir. Düzenli morfoloji, küçük spesifik yüzey alanı, büyük paketleme yoğunluğu, iyi akış performansı, yüksek sertlik ve mukavemet, ürünün uygulama performansını büyük ölçüde artırabilir.

Küresel alümina tozunun uygulama alanları

1. Hassas parlatma aşındırıcıları

Alümina, yüksek sertliği ve iyi stabilitesi nedeniyle hassas işleme ve imalat gibi endüstrilerde, özellikle kimyasal mekanik parlatmada (CMP) giderek yaygın olarak kullanılmaktadır.

2.Özel seramik hammaddeleri

Seramik gövdelerin gereksinimleri yüksek yoğunluk, küçük büzülme deformasyonu ve kolay sinterlemedir. Seramik tozunun boyutu, morfolojisi ve dağılımı, tozun performansını ölçmek için önemli göstergelerdir. Tozun birçok morfolojisi arasında dağılmış küresel mikro toz daha iyidir.

3. Diğer uygulamalar

Gözenekli alümina için destek olarak küresel alümina tozu kullanılabilir. Oluşan gözenekler nispeten düzenli olduğundan desteğin tamamını homojenleştirmek kolaydır. Dolum için kullanılan alümina tozu, iyi akışkanlık, organik madde ile güçlü bir şekilde birleşme yeteneği gerektirir ve küresel bir şekil tercih edilir. Alümina aynı zamanda üç ana renk ve uzun süre parlaklığa sahip fosforların da ana hammaddesidir. Ayrıca katalizörler ve katalizör taşıyıcıları alanlarında da birçok uygulaması vardır.

Ultra ince küresel alüminanın hazırlanması

Küresel endüstrinin hızlı gelişmesiyle birlikte, küresel alümina tozu son 10 yılda kapsamlı bir şekilde incelenmiştir. Küresel alüminanın hazırlanması malzeme araştırmalarında sıcak bir konu haline geldi.

Bilyalı frezeleme yöntemi

Bilyalı öğütme yöntemi, ultra ince alümina tozu hazırlamak için en yaygın yöntemdir. Bilyalı değirmenin dönüşü veya titreşimi genellikle kullanılır. Hammaddeler aşındırıcı tarafından etkilenir, öğütülür ve karıştırılır ve büyük parçacık boyutundaki toz, ultra ince toz halinde rafine edilir.

Homojen çökeltme yöntemi

Homojen bir çözeltide çökeltme işlemi, kristal çekirdeklerin oluştuğu, daha sonra toplanıp büyüdüğü ve son olarak çözeltiden çökeldiği bir işlemdir. Homojen çözeltideki çökelticinin konsantrasyonu azaltılabilirse veya yavaş yavaş oluşturulabilirse, homojen olacaktır. Çok sayıda küçük kristal çekirdek üretilir ve sonunda oluşan ince çökelme parçacıkları çözelti boyunca eşit şekilde dağılacak ve uzun süre denge durumunu koruyacaktır. Bu yağış elde etme yöntemine homojen yağış denir.

Sol-emülsiyon-jel yöntemi

Küresel toz parçacıkları elde etmek için insanlar, küçük küresel damlacıklar oluşturmak için yağ fazı ile su fazı arasındaki arayüzey gerilimini kullanır, böylece sol parçacıklarının oluşumu ve jelleşmesi küçük damlacıklarla sınırlandırılır ve sonunda küresel bir çökelme elde edilir. Parçacıklar.

Top düşürme yöntemi

Düşürme topu yöntemi, alümina solunu bir yağ tabakasına (genellikle parafin, mineral yağ vb.) düşürmek ve yüzey gerilimi ile küresel sol parçacıkları oluşturmaktır. Daha sonra sol parçacıkları bir amonyak çözeltisinde jelleştirilir ve son olarak jel parçacıkları, küresel alümina oluşturmak üzere kurutma ve kalsine etme yöntemine tabi tutulur.

Diğer yöntemler

Püskürtme yöntemi: Püskürtme yöntemiyle küresel alümina hazırlamanın özü, kısa sürede faz dönüşümünü sağlamak ve ürünü küresel hale getirmek için yüzey geriliminin etkisini kullanmaktır. Faz dönüşümünün özelliklerine göre sprey piroliz yöntemi ve sprey kurutma yöntemine ayrılabilir. ve enjeksiyon eritme.

Aerosol ayrışma yöntemi: genellikle hammadde olarak alüminyum alkoksit kullanılır ve alüminyum alkoksit yüksek sıcaklıkta kolayca hidrolize edilir ve pirolize edilir ve alüminyum alkoksidi buharlaştırmak için fiziksel faz değişimi yöntemi kullanılır ve daha sonra hidrolize etmek için su buharı ile temas ettirilir. ve atomize edilir ve daha sonra yüksek sıcaklıkta kurutulur veya gaz-sıvı-katı veya gaz-katı faz dönüşümü elde etmek için yüksek sıcaklıkta doğrudan pirolize edilir ve son olarak küresel alümina tozu oluşturulur.

Ultra ince küresel alümina tozu yüksek katma değere sahiptir ve daha fazla sosyal ve ekonomik fayda sağlayabilir. Son yıllarda talebi artmaya devam etti. Bu nedenle, ultra ince alümina parçacıklarının küreselleştirilmesi, ürünlerinin uygulama performansını büyük ölçüde artırabilir ve büyük ekonomik faydalara sahiptir. Küreselleştirilmiş alümina tozu pazarının daha da genişleyeceğine inanılıyor!

Tıbbi talk hakkında ne kadar bilginiz var?

İlaç endüstrisinde talk tozunun geniş ve uzun bir kullanım geçmişi vardır. Genellikle tabletler ve kapsüller gibi oral katı preparatlarda kayganlaştırıcı ve seyreltici olarak kullanılır.

Talk tozunun ana bileşeni, esas olarak magnezyum oksit, silikon dioksit ve az miktarda sudan oluşan sulu magnezyum silikattır.

(1) Talk tozunun yapısı

Talk pudrası pul pul bir yapıya sahiptir ve monoklinik kristal sistemine aittir. Kristaller pul pul olup, temel birim lamellerdir. Farklı lameller zayıf van der Waals kuvvetleriyle birbirine bağlanır. Dış kuvvetler tarafından kesildiğinde katmanlar arasında soyulmanın meydana gelmesi kolaydır. , kayma fenomeni. Talk tozu parçacıkları genellikle yaprak şeklinde veya radyal, renksiz, tatsız ve kokusuzdur, mükemmel fiziksel özelliklere sahiptir ve suda çözünmez.

(2) Talk tozunun fiziksel ve kimyasal özellikleri

Talk pudrası, beyaz veya kirli beyaz, kumsuz, yarılma yüzeyinde inci parlaklığına sahip ince bir tozdur. Kokusuz ve tatsızdır, yağlı bir his verir ve cilde yapışması kolaydır. Suda, seyreltik hidroklorik asitte veya %8,5 sodyum hidroksit çözeltisinde çözülebilir. Çözünmez. Sertlik 1,0~1,5, kırılma indisi 1,54~1,59 ve özgül ağırlık 2,7~2,8'dir.

(3) Talk tozunun işlenmesi

Raymond değirmeni, mekanik darbeli kırıcı, jet değirmeni ve diğer ekipmanlar talk pudrasının öğütülmesinde yaygın olarak kullanılmaktadır. Yüksek basınçlı süspansiyonlu valsli değirmen ve Raymond değirmeni, daha büyük parçacık boyutuna sahip talk tozunun işlenmesi için uygundur; ultra ince öğütme değirmeni ise esas olarak daha küçük parçacık boyutuna sahip talk tozunun işlenmesi için kullanılır.

Tıbbi talkın toz haline getirilmesinden sonra, asbest (tremolit), karbon, dolomit, demir oksit ve diğer çeşitli alüminyum tuzları ve karbonat mineralleri gibi çeşitli yabancı maddeleri çıkarmak için yüzdürülmesi, daha sonra ince toz haline getirilmesi ve seyreltik olarak işlenmesi gerekir. hidroklorik asit, suyla yıkandı ve sonra kurutuldu.

Talk pudrasının hazırlama teknolojisinde uygulanması

(1) Uçucu yağlar için dağıtıcı olarak kullanılır

Talk tozunun belirli bir adsorpsiyon kapasitesi olduğundan, uçucu yağı parçacıklarının yüzeyine adsorbe edebilir ve eşit şekilde dağıtabilir. Uçucu yağ ile sıvı ilaç arasındaki temas alanını arttırarak uçucu yağın çözünürlüğünü arttırır.

(2) Toz boya tabakasıyla örtün

Şeker kaplamada, toz kaplama katmanını kaplamak için talk tozu kullanılabilir. 100 gözenekli elekten geçen beyaz talk tozu uygundur. Dozaj genellikle %3 ila %6 arasındadır. Sadece kenarları ve köşeleri ortadan kaldırmak ve kaplamayı kolaylaştırmakla kalmaz, aynı zamanda şeker kaplı tabletlerin stabilitesini de geliştirebilir.

(3) Yağlayıcı olarak kullanılır

Şu anda, talk tozu genellikle dağılabilir tabletler, kapsüller, çiğnenebilir tabletler, efervesan tabletler ve sürekli salımlı tabletlerin reçetelerinde kayganlaştırıcı olarak kullanılmaktadır. Talk tozu, ilaç tozlarının yüzeyindeki çöküntüleri doldurarak ilaç tozları arasındaki sürtünmeyi azaltabilir ve ilaç tozlarının akışkanlığını geliştirebilir.

(4) Filtre yardımcısı olarak kullanılır

Talk tozunun ilaçlarla reaksiyona girmesi kolay değildir ve belirli bir adsorpsiyon kapasitesine sahiptir, bu nedenle filtre yardımcısı olarak kullanılabilir. 115°C'de aktive edilen talk tozu, tıbbi çözeltiye sıcakken eklendiğinde, ilacın aktif bileşenlerine zarar vermeden az miktarda polisakkarit, mukus ve sakız yabancı maddelerini emebilir.

Talk tozunun farmasötik yardımcı madde olarak uygulanması

(1) Hidrofobik ilaçlar için parçalayıcı olarak kullanılır

İlacın içine talk pudrası eklendikten sonra, hidrofilik bir madde olduğu için ilacın tamamının hidrofilikliğini artırabilir, suyun ilacın içine nüfuz etmesini ve parçalanmasını kolaylaştırabilir. Bu nedenle ilacın parçalanma süresini kısaltmak için talk tozu parçalayıcı olarak kullanılabilir. özellikle hidrofobik ilaçlar için.

(2) Yapışmaz madde olarak kullanılır

Yapışkanlık sorunu, kaplama işleminde yaygın bir sorundur ve yavaş kaplama hızına, daha uzun üretim döngüsüne, pelet yapışmasına, verimin azalmasına, film hasarına, ilaç salınımının etkilenmesine ve diğer sorunlara yol açabilir.

(3) İlacın kritik bağıl nemini arttırın

Nemi kolayca emen ilaçlar için ilacın stabilitesini artırmak amacıyla reçeteye talk pudrası eklenebilir.

(4) İlaç salınımını etkilemek

Literatürde fonksiyonel kaplama formülasyonlarında çözünmeyen parçacıkların ilaç salım özelliklerini etkileyebildiği ancak sonuçların ve etki mekanizmalarının farklı olduğu rapor edilmiştir.

Yüksek performanslı bor nitrür malzemelerin geliştirilmesi ve uygulanması

Mükemmel performansa ve büyük gelişme potansiyeline sahip yeni bir seramik malzeme olarak bor nitrür, altıgen bor nitrür (h-BN), kübik bor nitrür (c-BN), fiber Çinko mineral bor nitrür (w-BN), eşkenar dörtgen olmak üzere beş izomer içerir. bor nitrür (r-BN) ve eşkenar dörtgen bor nitrür (o-BN).

Bor Nitrür Uygulamaları

BN ile ilgili mevcut araştırmalar esas olarak altıgen fazına (h-BN) ve kübik fazına (c-BN) odaklanmaktadır. Birincisi kayganlığa, termal iletkenliğe ve iyi bir yüksek sıcaklık performansına sahiptir; ikincisi aynı zamanda normal sıcaklık ve basınçta termodinamik dengede ve kararlı durumdadır. H-BN'nin ana uygulama alanı, kübik bor nitrürün sentezi için bir hammaddedir.

Altıgen bor nitrür

Altıgen bor nitrür, yüksek sıcaklık dayanımı, korozyon direnci, yüksek ısı iletkenliği, yüksek izolasyon ve mükemmel yağlama özelliklerine sahip bir malzemedir. Mevcut duruma göre prosesin basitleştirilmesi, üretim maliyetlerinin azaltılması ve bileşenlerin servis ömrünün arttırılması bu tür malzemelerin mevcut karşılaştırmalarıdır. Aktif araştırma talimatları. Ana uygulamalar: buharlaştırılmış metalleri eritmek için potalar, tekneler, sıvı metal dağıtım boruları, roket nozulları, yüksek güçlü cihaz tabanları vb. Ayrıca çeşitli malzeme katkı maddeleri olarak da kullanılabilir.

kübik bor nitrür

Aşındırıcı malzeme olarak kullanılır. Aşındırıcı malzeme olarak cBN tek kristalinin küçük parçacıkları kullanılabilir. CBN aşındırıcı takımlar, cBN aşındırıcı tanelerini, süper sert malzemeli bir aşındırıcı takım olarak belirli bir geometrik şekle sahip ürünlere bağlamak için bir bağlama maddesinin etkisini kullanır.

Alet malzemesi olarak kullanılır. PcBN, cBN tek kristalinin kolay bölünme ve anizotropi gibi eksikliklerinin üstesinden gelir ve esas olarak alet malzemelerinin yapımında kullanılır. PcBN kesici takımlar özellikle yüksek hızlı kesim için uygundur ve aynı zamanda yüksek hassasiyetli kesim için de kullanılabilir. CNC takım tezgahlarında yaygın olarak kullanılmaktadırlar ve yüksek sertlikteki malzemeleri kesmek için uygundurlar.

Bilim ve teknolojinin sürekli ilerlemesi ve uygulamalara olan talebin artmasıyla birlikte bor nitrürün gelecekteki gelişimi için geniş umutları var. İşte bazı olası eğilimler:

Hazırlama verimliliğini artırın: Hazırlama verimliliğini artırmak, büyük ölçekli bor nitrür üretimi sağlamanın yollarından biridir ve daha verimli ve ekonomik hazırlama yöntemleri geliştirmek, geliştirme hedefidir.

Şu anda bor nitrürün hazırlama verimliliği düşüktür, daha yüksek sıcaklık ve basınç koşulları gerektirir ve hazırlama döngüsü uzundur. Gelecekteki araştırma yönlerinden biri, bor nitrürün hazırlama verimliliğini artırmak için daha verimli ve ekonomik hazırlama yöntemleri geliştirmektir.

Yeni malzemeler geliştirin: Geleneksel bor nitrür malzemelerine ek olarak iki boyutlu bor nitrür ve gözenekli bor nitrür gibi yeni malzemeler de ilgi görecek. Bu yeni malzemelerin benzersiz yapıları ve özellikleri var ve daha geniş bir alanda kullanılması bekleniyor.

Uygulama alanlarını genişletin: Bor nitrür elektronik, optoelektronik, malzeme bilimi ve diğer alanlarda yaygın olarak kullanılmaktadır. Mükemmel performansı gelecekte biyotıp, çevre koruma ve diğer alanlar gibi daha fazla uygulama alanını genişletebilir.

Performansı ve kararlılığı artırın: Bor nitrürün mekanik ve kimyasal özellikleri, gelecekte daha yüksek uygulama gereksinimlerini karşılamak için kristal yapı ve saflık kontrol edilerek geliştirilebilir.

Ultra ince uçucu kül tozunun çimento özelliklerine etkisi

Uçucu kül, kömür yakıtlı enerji santrallerinin yanma işlemi sırasında üretilen küçük bir parçacıktır. Esas olarak cam, mineraller ve karbondan oluşur. Ultra ince toz, parçacık boyutu 0,1 mm'den küçük olan toz parçacıklarını ifade eder. Çimento üretiminde, ultra ince uçucu kül tozu, çimentonun performansını artırmak için yardımcı çimentolama malzemesi olarak kullanılabilir.

Ultra ince uçucu kül tozunun çimento özelliklerine etkisi

1. Çimento mukavemetini artırın

Ultra ince uçucu kül tozu, çimentonun mukavemetini önemli ölçüde artırabilir. Bunun nedeni, ultra ince uçucu kül tozunun yüksek aktiviteye sahip olması ve çimentodaki hidratasyon ürünleriyle reaksiyona girerek daha yoğun bir yapı oluşturabilmesi ve böylece çimentonun mukavemetini arttırabilmesidir. Ek olarak, uçucu kül ultra ince tozu aynı zamanda çimentonun gözeneklerini doldurabilir, çatlak oluşumunu azaltabilir ve çimentonun mukavemetini daha da arttırabilir.

2. Çimento akışkanlığını artırın

Uçucu kül ultra ince tozu iyi akış özelliklerine sahiptir ve çimentonun akışkanlığını artırabilir. Çimentoya uygun miktarda ultra ince uçucu kül tozu eklenmesi, karışımın viskozitesini azaltabilir ve akışkanlığını iyileştirerek inşaatı daha kolay ve hızlı hale getirebilir.

3. Çimento hidratasyon ısısını azaltın

Ultra ince uçucu kül tozu, çimentonun hidratasyon ısısını azaltabilir. Bunun nedeni, ultra ince uçucu kül tozunun çimentodaki minerallerle reaksiyona girerek düşük kalorili bileşikler oluşturabilmesi ve böylece çimentonun hidratasyon ısısını azaltabilmesidir. Bu, büyük hacimli betonun inşası için büyük önem taşır ve sıcaklık çatlaklarının oluşumunu azaltabilir.

4. Çimento geçirimsizliğini iyileştirin

Uçucu kül ultra ince tozu, çimentonun geçirimsizliğini artırabilir. Bunun nedeni, ultra ince uçucu kül tozunun çimentodaki minerallerle reaksiyona girerek daha yoğun bir yapı oluşturabilmesi, gözenek oluşumunu azaltabilmesi ve böylece çimentonun geçirimsizliğini arttırabilmesidir. Bu, bodrum katları gibi su yalıtımı gerektiren projeler için büyük önem taşımaktadır.

Uçucu kül ultra ince tozu, kullanım değeri yüksek endüstriyel bir atıktır ve çimento üretiminde önemli bir rol oynayabilir. Uygun miktarda ultra ince uçucu kül tozu eklenerek çimentonun özellikleri iyileştirilebilir, mukavemeti, akışkanlığı, geçirimsizliği ve dayanıklılığı arttırılabilir. Aynı zamanda, ultra ince uçucu kül tozunun uygulanması, sürdürülebilir kalkınmanın gerekliliklerini karşılayarak çimento üretim maliyetlerini ve çevre kirliliğini de azaltabilir.

Kimya endüstrisindeki geleneksel tozların özellikleri

Talk tozunun özellikleri

Ana bileşeni hidratlı magnezyum silikat olan talk pudrası, beyaz veya kirli beyaz, ince kum içermeyen bir tozdur. Kayganlık, yangına dayanıklılık, asit direnci, yalıtım, yüksek erime noktası ve kimyasal eylemsizlik gibi mükemmel fiziksel ve kimyasal özelliklere sahiptir.

Kaolin kilinin özellikleri

Dolomit olarak da bilinen kaolin, esas olarak kaolinit ailesinden kil minerallerinden oluşan, kil ve kil kayasını oluşturan metalik olmayan bir mineraldir.

Kimyasal özellikler açısından kaolin, mükemmel elektriksel yalıtım özelliklerine, iyi asit çözünürlük direncine, çok düşük katyon değişim kapasitesine, yüksek refrakterliğe ve diğer fiziksel ve kimyasal özelliklere sahiptir.

Mika tozunun özellikleri

Mika tozu, ana bileşenleri silika ve alüminyum oksit olan metalik olmayan bir mineraldir.

Kimyasal özellikler açısından mika tozu, iyi asit ve alkali korozyon direnci, yüksek sıcaklık dayanımı ve diğer özellikleri gösterir. Ayrıca özel işlemlerle işlenen plastik mika tozu, yüksek çap-kalınlık oranı, yüksek sıcaklık dayanımı, asit ve alkali direnci ve aşınma direnci özelliklerine sahiptir. Doğal fonksiyonel toz dolgu malzemesidir.

Silika tozunun özellikleri

Mikrosilika tozu, parçacık boyutu genellikle 1 mikrondan küçük olan ince granüler bir katı malzemedir. Doğal mikrokristalin kuvarstan (a-kuvars) oluşan yeni fonksiyonel bir mineral hammaddesidir. Esas olarak beyaz veya kirli beyazdır.

Mikrosilika tozu bir dizi mükemmel özelliğe sahiptir: düşük termal genleşme katsayısı, mükemmel dielektrik özellikler, yüksek termal iletkenlik ve iyi süspansiyon performansı.

Alüminyum hidroksitin özellikleri

Kimya endüstrisinde alüminyum hidroksit esas olarak alev geciktirici olarak kullanılır. Alev geciktirici olmasının yanı sıra dumanı, damlamayı ve zehirli gazları da önler. Bu nedenle elektronik, kimya, kablo, plastik, kauçuk ve diğer endüstrilerde yaygın olarak kullanılmaktadır. Özellikle ultra ince alüminyum hidroksit, alev geciktirme, duman bastırma, doldurma ve çevre koruma gibi çoklu işlevleri nedeniyle en yaygın olarak kullanılan ve yaygın olarak kullanılan düşük dumanlı, halojen içermeyen malzeme haline geldi.

Alüminanın özellikleri

Al2O3 kimyasal formülüne sahip alüminyum oksit inorganik bir maddedir. Sertliği yüksek ve erime noktası 2054°C kadar yüksek olan bir bileşiktir. Tipik bir iyonik kristaldir ve yüksek sıcaklıklarda iyonlaşabilir.

Kimyasal olarak alümina, 9'a kadar Mohs sertliğine sahip oldukça sert bir malzemedir, bu da onun birçok uygulamada aşınmaya ve korozyona dayanıklı bir malzeme olarak yaygın şekilde kullanılmasını sağlar. Alümina iyi bir ısı iletkenliğine sahiptir ve yüksek saflık gereksinimleri olan Al2O3 genellikle kimyasal yöntemlerle hazırlanır.

Endüstriyel uygulamalar açısından alüminyum oksit, yüksek sertliği, aşınma direnci ve korozyon direnci nedeniyle malzeme endüstrisinde yaygın olarak kullanılmaktadır.

Baryum sülfatın özellikleri

Baryum sülfat, stabil kimyasal özelliklere sahip ve su, asit, alkali veya organik çözücülerde çözünmeyen, renksiz ortorombik kristal veya beyaz amorf bir tozdur. Baryum sülfat, ana hammadde olarak baritten yapılır ve mineral işleme, mineral yıkama ve kırma gibi bir dizi işlemle işlenir.

Diatomitin özellikleri

Diyatomlu toprak, beyaz, kirli beyaz, gri ve açık gri kahverengi gibi renklere sahip, ince, gevşek, hafif ve gözenekli özelliklere sahip, doğal olarak oluşan inorganik bir mineraldir. Çok güçlü su emme ve geçirgenliğe sahiptir, bu nedenle boya, kaplama, kauçuk, plastik ve diğer endüstrilerde sıklıkla dolgu maddesi veya çökelmeyi önleyici madde olarak kullanılır.

Diatomit ayrıca iyi bir stabiliteye sahiptir ve ısı yalıtımı, öğütme, filtreleme, adsorpsiyon, antikoagülasyon, kalıptan çıkarma, doldurma, taşıyıcı vb. için önemli bir endüstriyel malzemedir.

Bentonit özellikleri

Bentonit, bentonit veya bentonit olarak da bilinen bentonit, ana mineral bileşeni montmorillonit olan metalik olmayan bir mineraldir.

Bentonitin rengi genellikle beyaz veya açık sarıdır ancak demir içeriğindeki değişiklikler nedeniyle açık gri veya açık yeşil de görünebilir.

Şeffaf tozun özellikleri

Şeffaf toz yeni bir fonksiyonel dolgu türüdür. Kompozit bir silikattır. Ana bileşeni, inorganik bir tuz olan magnezyum, alüminyum ve kalsiyum içeren kompozit silikattır. Özellikleri aşağıdaki gibidir:

1. Yüksek şeffaflık

2. İyi sertlik ve parlaklık

3. Düşük yağ emilimi

4. İyi çökme direnci ve kullanım sırasında daha az toz.

5. Ultra şeffaf ultra ince toz malzeme, hammadde seçimi-karıştırma-eritme-kaba öğütme-ince öğütme-derecelendirme işlemi yoluyla geliştirilmiştir.

Zirai ilaç uygulamaları için kuru ince öğütme

Pestisit üreticilerinin spesifik bileşenler ve dozaj formları geliştirmesinin nedeni, mahsullerin korunmaya ihtiyaç duyduğu durumlarda aktif maddeleri doğru zamanda ve doğru miktarda kullanarak mahsul büyümesine zarar veren faktörleri etkili bir şekilde azaltmaktır. Bu nedenle bir bitki koruyucu aslında farklı bileşenlerin bir karışımıdır. Bu bileşenler temel olarak üç ana kategoride özetlenebilir: formüldeki aktif bileşenler; kil, talk, kaolin veya silika gibi aktif maddeleri seyreltmek için kullanılan dolgu maddeleri; Formülün kalitesini artırmak için kullanılan yardımcı maddeler ve katkı maddeleri (stabilizatörler, Islatıcı maddeler, koruyucu maddeler, köpük giderici maddeler vb.).

Pestisit üretim sürecinde ilk adım besleme ve karıştırmadır; ikinci adım taşlamadır. Aşağıda gösterilen farklı tipteki öğütme ekipmanları aracılığıyla, karıştırılan malzeme parçacıkları, uygulama gereksinimlerini karşılayacak şekilde öğütülür ve hedef inceliğe dağıtılır. Öğütmeden sonra, büyük boyutlu parçacıkların olası varlığını önlemek için bir eleme işleminden geçirilir. Son olarak öğütme gerektirmeyen katkı veya dolgu maddelerini ekleyip tekrar dispersiyon ve karıştırma işlemini gerçekleştirin.

Pestisit partiküllerinin ultra ince partiküller olması ve dar partikül boyutu dağılımına sahip olmasının gerekli olmasının nedeni: Aktif madde partikülleri ne kadar ince olursa o kadar etkilidir, bu da aynı etkiyi elde etmek için daha küçük bir miktarın kullanılabileceği anlamına gelir. Bu güvenlik, çevre ve ekonomik nedenlerden dolayı faydalıdır: püskürtme alanındaki insanlar üzerindeki toksik etkilerin azaltılması; çevre kirliliğinin azaltılması; Formülasyondaki en pahalı aktif bileşenlerin kullanımını azaltarak pestisit üretim maliyetlerini azaltır ve kârı artırır.

Dar parçacık boyutu dağılımı, basitleştirilmiş bir pestisit uygulama prosedürünü kolaylaştırır: toz, mahsullere uygulanmadan önce suda dağıtılır. Parçacıklar ne kadar ince olursa süspansiyon o kadar stabil olur ve çalışma sırasında çökelme meydana gelmez. Pestisit püskürtme işlemi sırasında, büyük parçacıkların püskürtme sisteminin memelerini tıkaması sorunu etkili bir şekilde azaltılır.

Doğru değirmeni seçmek çok önemlidir ve ALPA, pestisit üreticisinin gerektirdiği incelik ve spesifikasyonlara bağlı olarak farklı kuru öğütme teknolojileri sunmaktadır.

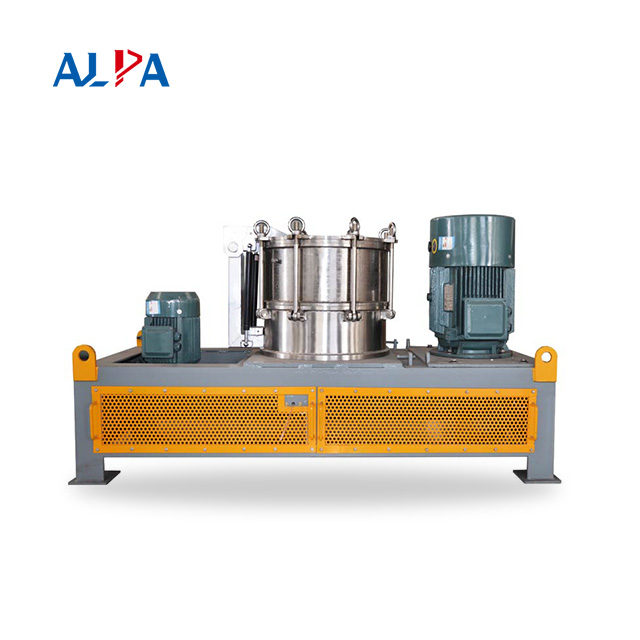

Sınıflandırma fonksiyonlu darbeli taşlama makinesi CSM

Bu tip sınıflandırma değirmeni, tek bir sistemde hem öğütme hem de sınıflandırma işlevlerini gerçekleştirme olanağı sunar. CSM sınıflandırıcı, hassas darbe sınıflandırıcı ve kılavuz tekerlekli sınıflandırıcının birleşimidir. Biri taşlama diski ve diğeri tasnif çarkı için olmak üzere iki bağımsız motor sürücüsünü kullanan CSM, d97=9μm'den 200μm'ye kadar geniş bir nihai ürün inceliği aralığı elde etmek için tasnif çarkı hızını hassas bir şekilde ayarlayabilir. Sınıflandırıcı çarkının geometrisinden ve sınıflandırıcı çarkı ile makinenin üst kapağı arasındaki hava contasından yararlanılarak, öğütülen malzemenin parçacık boyutunun üst sınırının hassas kontrolü sağlanır ve böylece hassas sınıflandırma elde edilir.

Akışkan yataklı jet değirmen

Bu jet değirmen, çeşitli sertliklerdeki (yumuşaktan aşırı serte kadar) malzemelerin ultra ince öğütülmesi için uygundur. Öğütme alanında, parçacıklar yüksek hızlı hava akışıyla çarpılarak birbirleriyle öğütülür. İlave taşlama parçası yoktur. Dinamik sınıflandırıcı maksimum parçacık boyutunu kontrol eder. Öğütme odasındaki nozul çıkışındaki hava akış hızı 500 ila 600 m/s'ye ulaşabilir. Akışkan yatakta yüksek öğütme enerjisi ve darbe hızı üretilebildiği için 1 ila 5 μm D50 inceliğine ulaşmak mümkündür.

Bu tür yapısal özellikler nedeniyle, hava akışlı değirmenin çok çekici bir özelliği vardır: öğütme işlemi sırasında öğütme odasında herhangi bir sıcaklık artışı olmayacaktır. Bunun nedeni, parçacıklar birbiriyle çarpıştığında oluşan ısının, genişleyen sıkıştırılmış gaz tarafından üretilen soğutma olgusu ile dengelenmesi, böylece öğütme odasındaki sıcaklığın sabit kalması ve aktif malzeme moleküllerinin tahrip edilmemesidir.

Günümüzde pestisit üretiminin stratejik önemi giderek artıyor. Hem ürünlerin üretimi hem de tarımsal ürünlerde kullanımı sırasında çevresel kısıtlamalara daha fazla önem verilmesi için yeniden değerlendirme yapılması gerekmektedir. Ancak dünya nüfusunun ihtiyaçlarının karşılanması hala büyük bir zorluktur. Kimya mühendisliğinin rolü pestisitleri mümkün olan en iyi şekilde üretmektir ve bunu başarmak için en uygun öğütme teknolojisinin seçilmesi gerekir.

Endüstri sürecinde çok sayıda darbe ultra ince öğütme

Darbeli ultra ince öğütme işlemi genellikle d9, ≤10 mikron parçacık boyutu dağılımını hazırlamak için öğütme ve sınıflandırma işlemini ifade eder. İki türe ayrılabilir: kuru yöntem ve ıslak yöntem. Şu anda endüstride kullanılan ultra ince kırma ünitesi işlemleri (yani tek aşamalı ultra ince kırma) aşağıdaki türleri içerir.

(l) Açık devre işlemi. Genellikle düz veya disk tipi, sirkülasyon borulu tip ve diğer hava akışlı değirmenler kendi kendini derecelendirme fonksiyonuna sahiptir, dolayısıyla bu açık devre işlemi sıklıkla kullanılır. Ayrıca bu işlem sıklıkla aralıklı ultra ince öğütme için kullanılır. Bu süreç akışının avantajı sürecin basit olmasıdır. Ancak kendi kendini sınıflandırma fonksiyonu olmayan ultra ince öğütücüler için bu proseste sınıflandırıcı bulunmadığından nitelikli ultra ince toz ürünler zamanla ayrıştırılamaz, dolayısıyla genel ürünlerin parçacık boyutu dağılım aralığı geniştir. .

(2) Kapalı devre ultra ince kırma ve ince sınıflandırma sistemi oluşturan bir sınıflandırıcı ve ultra ince öğütücü ile karakterize edilen kapalı devre işlemi. Bu işlem genellikle bilyalı değirmenlerin, karıştırmalı değirmenlerin, yüksek hızlı mekanik darbeli değirmenlerin, titreşimli değirmenlerin vb. sürekli toz operasyonlarında kullanılır. Avantajı, kaliteli ultra ince toz ürünlerini zamanında ayırabilmesidir, böylece ince tozların topaklanmasını azaltabilir. parçacıklar ve ultra ince kırma işlemlerinin verimliliğini artırır.

(3) Ön sınıflandırmalı açık devre prosesi, malzemelerin ultra ince öğütücüye girmeden önce sınıflandırılması ile karakterize edilir. İnce taneli malzemeler doğrudan ultra ince toz ürünler olarak kullanılır ve iri taneli malzemeler daha sonra kırma için ultra ince öğütücüye girer. Besleme büyük miktarda nitelikli ultra ince toz içerdiğinde, bu işlemin kullanılması kırıcının yükünü azaltabilir, ultra ince toz ürün birimi başına enerji tüketimini azaltabilir ve operasyonun verimliliğini artırabilir.

(4) Ön derecelendirmeli kapalı devre işlemi. Bu süreç aslında iki sürecin birleşimidir. Bu birleşik işlem yalnızca kırma verimliliğini artırmaya ve birim ürün başına enerji tüketimini azaltmaya yardımcı olmakla kalmaz, aynı zamanda ürünün parçacık boyutu dağılımını da kontrol eder. Bu süreç aynı zamanda tek bir tasnifçiye göre basitleştirilebilir; yani ön sınıflandırma ve inceleme sınıflandırması aynı tasnifleyicide birleştirilir.

(5) Son sınıflandırma ile açık devre süreci. Bu kırma işleminin özelliği, farklı incelik ve tane boyutu dağılımına sahip iki veya daha fazla ürün elde etmek için kırıcıdan sonra bir veya daha fazla sınıflandırıcının kurulabilmesidir.

(6) Ön sınıflandırma ve son sınıflandırma açık devre süreci ile bu süreç esasen iki sürecin birleşimidir. Bu birleşik işlem, yalnızca bazı kaliteli ince taneli ürünleri önceden ayırmakla kalmaz, aynı zamanda kırıcı üzerindeki yükü de azaltır ve son sınıflandırma ekipmanı, farklı incelik ve parçacık boyutu dağılımına sahip iki veya daha fazla ürün elde edebilir.

Kırma aşamalarının sayısı esas olarak hammaddelerin parçacık boyutuna ve gerekli ürün inceliğine bağlıdır. Nispeten iri parçacık boyutlarına sahip hammaddeler için, ince kırma veya ince öğütme ve ardından ultra ince kırma işlemi kullanılabilir. Genel olarak hammaddeler 200 mesh veya 325 mesh'e kadar kırılabilir ve daha sonra ultra ince kırma işlemi kullanılabilir; ürün parçacık boyutu gereksinimleri için Çok ince ve topaklanması kolay malzemeler için, çalışma verimliliğini artırmak amacıyla seri olarak çok aşamalı ultra ince kırma işlemi kullanılabilir. Ancak genel olarak konuşursak, kırma aşamaları ne kadar fazla olursa proses akışı da o kadar karmaşık olur ve mühendislik yatırımı da o kadar büyük olur.

Öğütme yöntemleri açısından ultra ince öğütme işlemleri üç türe ayrılabilir: kuru (bir veya daha fazla aşamalı) öğütme, ıslak (bir veya daha fazla aşamalı) öğütme ve kuru-ıslak kombine öğütme. Aşağıda birkaç tipik ultra ince öğütme prosesi akışı tanıtılmaktadır.