Yenilebilir kaynakların geliştirilmesi için ultra ince toz teknolojisinin uygulanması

Modern teknolojinin gelişmesiyle birlikte süreç, tozun parçacık boyutuna yönelik giderek daha yüksek gereksinimler ortaya çıkarmıştır. Birçok malzemenin, geleneksel kırma teknolojisi ve ekipmanlarıyla elde edilemeyen mikron altı seviyeye veya nano seviyeye kadar kırılması gerekir. Ultra ince toz teknolojisi buna dayanarak geliştirilmekte ve ultra ince tozların ve ilgili yeni teknolojilerin hazırlanmasını ve uygulanmasını içermektedir. Araştırma içeriği ultra ince toz hazırlama teknolojisi, sınıflandırma teknolojisi, ayırma teknolojisi ve kurutma teknolojisini içerir. , karıştırma ve homojenleştirme teknolojisinin taşınması, yüzey modifikasyon teknolojisi, parçacık kompozit teknolojisi, algılama ve uygulama teknolojisi vb.

Toprakların azalmasıyla birlikte önümüzdeki yüzyılda gıda kıt bir meta haline gelecek ve yeni gıda kaynaklarının geliştirilmesi insanlığın karşı karşıya olduğu ciddi bir sorundur. Ultra ince toz teknolojisi, hücre duvarlarını kırabilir, tadı iyileştirebilir ve sindirimi ve emilimi artırabilir, böylece yenilebilir kaynakların biyoyararlılığını artırabilir ve vücudun yenmeyen hayvan ve bitki kısımlarının emilimini destekleyebilir. Bu nedenle gıda endüstrisinde yaygın olarak kullanılmaktadır. Çok yaygın olarak kullanıldı.

1 Tahıl işleme

Unun çok ince öğütme işlemi sırasında glikosidik bağlar kırılabilir ve fermantasyona faydalı olan a-amilaz tarafından kolayca hidrolize edilebilir. Un parçacıkları küçüldükçe yüzey alanları büyür, bu da malzemenin adsorpsiyonunu, kimyasal aktivitesini, çözünürlüğünü ve dağılabilirliğini artırır, böylece unun makroskobik fiziksel ve kimyasal özelliklerinde değişikliklere neden olur. Wu Xuehui ve diğerleri. farklı ürünlerin ihtiyaçlarını karşılamak amacıyla farklı protein içeriğine sahip un elde etmek için farklı parçacık boyutlarına sahip unun kullanılabileceğini öne sürdü. Ultra ince tozla işlenen unun tadı, emilimi ve kullanım oranı önemli ölçüde iyileştirilir. Düşük kaliteli unu yüksek lifli veya yüksek proteinli una dönüştürmek için una buğday kepeği tozu, soya fasulyesi mikron tozu vb. eklenir.

2 Tarım ve yan ürünlerin derin işlenmesi

Son yıllarda bitki bazlı yeşil gıdalar dünya çapında ilgi odağı haline geldi ve yenilebilir bitki bazlı gıdalar insanlığın hayatta kalması için önemli kaynaklardır. Bu durum ultra ince toz teknolojisi kullanılarak iyileştirilebilir. Örneğin, yenilebilir bitki saplarının ve meyvelerinin derinlemesine işlenmesindeki ilk adım, farklı derecelerde hücre duvarı kırılması ve bileşen ayrımı elde etmek için kırma inceliğini kontrol etmektir.

3 Fonksiyonel sağlıklı gıda

Genel olarak konuşursak, ultra ince kırmanın yüksek teknoloji araçları, sağlıklı gıda hammaddelerini, ultra ince sağlıklı gıda olarak adlandırılan, parçacık boyutu 10 μm'den küçük olan ultra ince ürünlere dönüştürmek için kullanılır. Geniş bir spesifik yüzey alanına ve gözenekliliğe sahiptir, bu nedenle güçlü adsorpsiyona ve yüksek aktiviteye sahiptir. Gıdanın son derece hassas bir şekilde işlenmesinden sonra, gıdadaki insan vücudu için vazgeçilmez olan ancak yenmesi zor olan besinler insan vücudu tarafından tamamen emilebilir, böylece gıdanın biyoyararlılığı ve sağlık açısından etkinliği en üst düzeye çıkarılır.

4 Su ürünleri işleme

Spirulina, yosun, inciler, kaplumbağalar, köpekbalığı kıkırdağı vb.nin çok ince bir şekilde ezilmesi yoluyla işlenen ultra ince tozun bazı benzersiz avantajları vardır. İnci tozunu işlemenin geleneksel yöntemi, on saatten fazla bir süre boyunca bilyeli öğütmedir ve parçacık boyutu birkaç yüz ağa ulaşır. Bununla birlikte, inciler yaklaşık -67°C'lik düşük sıcaklık ve sıkı arıtma hava akışı koşulları altında anında ezilirse, ortalama parçacık boyutu 1,0 μm ve D97 değeri 1,73 μm'den düşük olan ultra ince inci tozu elde edilebilir. Ayrıca üretim sürecinin tamamı kirlilikten arındırılmıştır. Geleneksel inci tozu işleme yöntemleriyle karşılaştırıldığında incilerin aktif maddeleri tamamen korunur ve kalsiyum içeriği %42 kadar yüksektir. Kalsiyum takviyeli besleyici gıdalar yapmak için tıbbi bir diyet veya gıda katkı maddesi olarak kullanılabilir.

Ultra ince toz teknolojisi gıda endüstrisinde yaygın olarak kullanılmaktadır ve yeni yenilebilir kaynakların geliştirilmesinde ve ürün kalitesinin iyileştirilmesinde çok önemli bir rol oynamaktadır.

Kuvars tozu, silika tozu, mikrosilika tozu ve beyaz karbon siyahı arasındaki fark

Kuvars tozu ve silika tozunun her ikisi de kristal SiO2 tozunu ifade eder. Basitçe söylemek gerekirse, taşları toza dönüştürürler. Kuvars tozu nispeten kaba, silika tozu ise nispeten incedir. Kuvars tozu, kuvars ham cevherinin farklı işleme ekipmanlarıyla ezilmesiyle elde edilen bir tozdur. Mikrosilika tozu, belirli bir saflığa ulaşmış kuvars cevherinin öğütülmesiyle elde edilen ultra ince toz veya kimyasal yollarla elde edilen ince silika tozudur ancak fiziksel özellikleri, kimyasal bileşimleri ve uygulama alanları farklıdır.

Mikrosilika dumanı, silika dumanı olarak da adlandırılan endüstriyel bir yan üründür.Ergitme ve yakma tesislerinden çıkan dumanın toplanmasıyla, yüksek silika içeriği içeren ince tozlar bulunur.

Silika tozu ve kuvars tozu arasındaki özellik farklılıkları

1. Silika tozu ve kuvars tozunun fiziksel özellikleri

Mikrosilika tozu ve kuvars tozunun her ikisi de ince toz malzemelerdir ve parçacık boyutları çok küçüktür, genellikle 1 mikrondan küçüktür. Bununla birlikte, fiziksel özellikleri farklıdır. Mikrosilika tozu genellikle hafif, gevşek ve düşük yoğunlukludur; kuvars tozu nispeten yoğundur ve yoğunluğu yüksektir.

2. Silika tozu ve kuvars tozunun kimyasal bileşimi

Mikrosilika ve kuvars tozu da kimyasal olarak farklıdır.Silika tozu bir silika türüdür (SiO2).Kristal yapısı kuvarsla benzerdir ancak küçük boyutundan dolayı genellikle yüzeyinde birçok aktif grup bulunan amorf bir yapıdır.Kuvars toz, büyük kristal kuvars minerallerinin ezilmesi ve ince öğütülmesiyle yapılır ve kimyasal bileşimi SiO2'dir.

3. Silika tozu ve kuvars tozunun uygulama alanları

Mikrosilika tozu ve kuvars tozu endüstride yaygın olarak kullanılmaktadır ancak uygulama alanları farklıdır.Mikrosilika tozu genellikle elektronik, optik, seramik, kozmetik, kaplama, plastik ve diğer alanlarda kullanılır.Esas olarak malzemelerin stabilitesini arttırmak için kullanılır, malzeme maliyetlerini azaltır ve malzemelerin işleme performansını artırır.Kuvars tozu esas olarak cam, seramik, çimento, yapı malzemeleri, metal yüzey püskürtme ve diğer alanlarda kullanılır.Yüksek sertliği ve kimyasal stabilitesi onu birçok fonksiyonel malzemenin önemli bir bileşeni haline getirir.

Yaygın minerallerin plastik dolgu modifikasyonuna etkisi

Plastiklerin dolgu modifikasyonu, polimer ürünlerin maliyetini azaltmak için reçineye düşük maliyetli dolgu maddeleri ekleyen bir tür kompozit teknolojisini ifade eder. Temel amacı genellikle maliyetleri azaltmaktır. Ancak dolgu modifikasyonu olduğu için dolgu sonrasında bazı özelliklerin iyileştirilmesi de mümkündür.

Termoplastiklerde dolgu, kompozit ürünlerin ısı direncini, sertliğini, sertliğini, boyutsal stabilitesini, sürünme direncini, aşınma direncini, alev geciktiriciyi, duman gidermeyi ve parçalanabilirliğini iyileştirebilir ve Ürün doğruluğunu artırmak için kalıplama büzülme oranını azaltabilir; Isıyla sertleşen plastiklerde, yukarıda belirtilen performans iyileştirmelerine ek olarak, doymamış reçineler, fenolik reçineler ve amino reçineler gibi bazı reçineler, işlem sırasında doldurulması ve güçlendirilmesi gereken temel takviye malzemeleridir.

Dolgu maddelerinin ortak modifikasyon özellikleri

① Kompozit malzemelerin sertliğini iyileştirin: özellikle bükülme mukavemeti, bükülme modülü ve sertlik gibi performans göstergelerine yansıtılır. Dolgu maddesindeki silika içeriği ne kadar yüksek olursa, sertlik değişikliğinin etkisi de o kadar belirgin olacaktır. Çeşitli dolgu maddelerinin sertlik modifikasyonunun sırası şu şekildedir: silika (%120 artış) > mika (%100 artış) > wollastonit (%80 artış) > baryum sülfat (%60 artış) > talk (%50 artış) > Ağır kalsiyum karbonat (%30 oranında artırılmıştır) > hafif kalsiyum karbonat (%20 oranında artırılmıştır).

② Kompozit malzemelerin boyutsal stabilitesini iyileştirin: özellikle büzülmeyi azaltma, çarpıklığı azaltma, doğrusal genleşme katsayısını azaltma, sürünmeyi azaltma ve izotropiyi artırmada yansıtılır. Boyutsal stabilite etkilerinin sırası, küresel dolgu maddeleri > granüler dolgu maddeleri > pul pul dolgu maddeleri > Lifli dolgu maddesi şeklindedir.

③Kompozit malzemelerin ısı direncini artırın: Spesifik performans endeksi, ısı deformasyon sıcaklığıdır. Örneğin, talk tozu içeriğinin artmasıyla ısıyla deformasyon sıcaklığı da artar.

④ Kompozit malzemelerin termal stabilitesini iyileştirin: İnorganik tozlar, analit maddeleri değişen derecelerde emebilir ve destekleyebilir, böylece termal ayrışmanın derecesini azaltabilir. Ayrıca inorganik dolgu maddeleri kompozit malzemelerin aşınma direncini ve sertliğini de geliştirebilir.

Dolgu maddelerinin özel değiştirilmiş özellikleri

Dolgu maddelerinin özel değiştirici özellikleri olarak adlandırılmasının nedeni, bazı dolgu maddelerinin bu değiştirici işlevlere sahip olması, bazılarının ise sahip olmamasıdır. Aynı dolgu maddesi farklı koşullar altında değiştirici işlevlere sahip olabilir veya olmayabilir.

① Kompozit malzemelerin çekme ve darbe özelliklerini iyileştirin: İnorganik toz, kompozit malzemelerin çekme ve darbe özelliklerini her zaman geliştiremez. Yalnızca özel koşullar karşılandığında iyileştirilebilir ve iyileşme çok büyük değildir. İnorganik dolgu belirli bir inceliğe ulaştıktan sonra, dolgu yüzeyinin iyi kaplanması ve kompozit sisteme bir uyumlaştırıcı eklenmesi durumunda kompozit malzemenin çekme mukavemeti ve darbe mukavemeti iyileştirilebilmektedir.

② Kompozit malzemelerin akışkanlığını artırın: Çoğu inorganik toz, kompozit malzemelerin akışkanlığını artırabilir, ancak talk tozu, kompozit malzemelerin akışkanlığını azaltır.

③ Kompozit malzemelerin optik özelliklerini geliştirin: İnorganik toz, kompozit malzemelerin kaplamasını, matlaşmasını ve astigmatizmini iyileştirebilir. Örneğin titanyum dioksit güçlü kaplama gücüne sahip tipik bir inorganik pigmenttir.

④Kompozit malzemelerin çevre dostu yanma performansını artırın: Birincisi, inorganik toz malzemeler kompozit malzemelerin iyice yanmasını sağlayabilir, çünkü yanma sırasında çatlaklar oluşacak ve oksijen temas alanı artacaktır; İkincisi, inorganik toz malzemeler, kompozit malzemeler yandığında bazı zehirli gazları emebilir, Zehirli gaz emisyonlarını azaltır; üçüncüsü, inorganik toz, kompozit malzemelerin termal iletkenliğini geliştirerek yanmayı daha hızlı hale getirir ve yanma süresini kısaltır.

⑤ Kompozit malzemelerin alev geciktiriciliğini artırın: Tüm inorganik tozlar alev geciktiriciliğe yardımcı değildir. Yalnızca silikon elementleri içeren inorganik tozlar alev geciktiriciliğin iyileştirilmesine yardımcı olabilir ve alev geciktirici sinerjistler olarak kullanılabilir. Bunun özel nedeni, silikon içeren malzemeler yakıldığında, oksijenin malzeme yüzeyine temas etme olasılığını azaltmak için yanma malzemesinin yüzeyinde bir bariyer tabakası oluşturulabilmesidir.

⑥ Kompozit malzemelerin diğer özelliklerini optimize edin: çekirdekleştirici ajan işlevi. Talk tozunun parçacık boyutu 1 μm'den küçük olduğunda, PP'de inorganik bir çekirdekleştirici madde olarak işlev görebilir. Kızılötesi ışınları engellemek için talk, kaolin ve mika gibi silikon içeren inorganik tozların tümü iyi kızılötesi ve ultraviyole engelleme özelliklerine sahiptir.

Küresel Alümina Dolgu Pazarına Genel Bakış

Küresel alümina tozu iyi bir termal iletkenliğe ve mükemmel maliyet performansına sahip olduğundan, büyük miktarlarda kullanılan ve piyasada yüksek oranda termal arayüz malzemesi bulunan termal olarak iletken bir dolgu maddesidir.

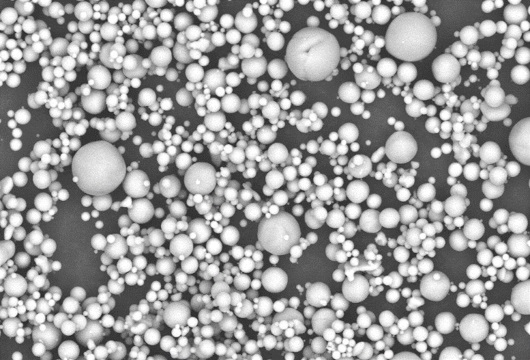

Küresel alüminanın morfolojisi düzenli bir küresel yapı gösterir ve parçacık boyutu genellikle birkaç mikrondan onlarca boyuta kadar değişir. Esas olarak sıvı fazda çökeltme, yüksek sıcaklıkta plazma, sprey pirolizi ve diğer yollarla hazırlanır.

Dolgu maddesi olarak küresel alümina kullanıldığında, parçacıkların küreselliği ne kadar yüksek olursa, yüzey enerjisi o kadar küçük ve yüzey akışkanlığı da o kadar iyi olur. Polimer matris ile daha düzgün bir şekilde karıştırılabilir ve karışık sistem daha iyi akışkanlığa sahiptir. Film oluşumundan sonra hazırlanan kompozit malzeme daha iyi bir tekdüzeliğe sahiptir.

Yeni enerji araçları ve 5G gibi yüksek enerji tüketen alanlar, termal yönetim alanında küresel alüminanın uygulanmasını teşvik etmektedir. Küresel alüminaya olan talep artıyor ve pazar genişlemeye devam ediyor. Küresel alümina, termal iletken bir malzeme olmasının yanı sıra ileri seramik, kataliz, taşlama ve cilalama, kompozit malzemeler vb. alanlarda da yaygın olarak kullanılmaktadır ve geniş pazar beklentilerine sahiptir.

QYResearch istatistiklerine göre, küresel küresel alümina dolgu pazarının büyüklüğü 2023'te yaklaşık 398 milyon ABD Doları olacak ve önümüzdeki birkaç yıl içinde %9,5'lik bir CAGR ile 2029'da 68,5 milyar ABD Dolarına ulaşması bekleniyor.

Küresel alümina dolguların önde gelen üreticileri arasında Denka Co., Ltd., Baitu High-tech, Yaduma, Showa Denko, Nippon Steel & Sumitomo Metal, Sibelco, Tianjin Zexi Minerals, Lianrui New Materials, Daehan Ceramics, One Shitong, Kaisheng Technology yer alıyor. , Dongkuk R&S, Yixin Mining Technology ve Suzhou Jinyi New Materials, vb.

Şu anda küresel çekirdek üreticiler çoğunlukla Japonya, Güney Kore ve Çin'de bulunuyor. Üretim değeri açısından Japonya ve Çin, pazar payının %80'inden fazlasını oluşturuyor. 2018'den 2021'e kadar Japonya, ortalama %50 payla ana üretim bölgesidir. 2023 yılına gelindiğinde Çin'in üretim değeri payı %45'i aşacak. Önümüzdeki birkaç yıl içinde Çin ana pazar payına sahip olacak.

Ürün çeşitleri açısından 30-80μm şu anda en önemli segmentli üründür ve pazar payının yaklaşık %46’sını oluşturmaktadır.

Ürün türü açısından termal arayüz malzemeleri TIM şu anda talebin ana kaynağı olup yaklaşık %49'u oluşturmaktadır. Termal arayüz malzemeleri olarak kullanıldığında, küresel alüminyum dolgular termal pedlerde, termal greste, termal kaplama yapıştırıcısında, termal jelde vb. kullanılabilir.

Şu anda, küresel alümina talebini artıran terminal uygulamaları esas olarak fotovoltaik hücreler, yeni enerji araç güç pilleri, 5G iletişim/ileri teknoloji elektronik ürünler, çip paketleme vb.'dir. Aynı zamanda, küresel alüminanın gelecekteki gelişme eğilimi esas olarak yüksek saflık ve düşük radyoaktivite.

Toz malzemelerin çok ince bir şekilde ezilmesinden sonra 10 büyük değişiklik

Kırma işlemi sırasında kırılan malzemelerde meydana gelen çeşitli değişiklikler, kaba kırma işlemine göre önemsiz olmakla birlikte, ultra ince kırma işlemi için kırma yoğunluğunun yüksek olması, kırma süresinin uzun olması, malzeme özelliklerinde büyük değişiklikler olması gibi nedenlerden dolayı önemsizdir. önemli görünüyor. Mekanik ultra ince kırmanın neden olduğu kırılan malzemenin kristal yapısında ve fiziksel ve kimyasal özelliklerinde meydana gelen bu değişikliğe, kırma işleminin mekanokimyasal etkisi denir.

1. Parçacık boyutunda değişiklikler

Ultra ince öğütme sonrasında toz malzemedeki en belirgin değişiklik daha ince parçacık boyutudur. Farklı parçacık boyutlarına göre, ultra ince tozlar genellikle şu şekilde ayrılır: mikron seviyesi (partikül boyutu 1 ~ 30 μm), mikron altı seviye (partikül boyutu 1 ~ 0,1 μm) ve nano seviye (partikül boyutu 0,001 ~ 0,1 μm).

2. Kristal yapıdaki değişiklikler

Ultra ince kırma işlemi sırasında, güçlü ve kalıcı mekanik kuvvet nedeniyle, toz malzeme değişen derecelerde kafes distorsiyonuna uğrar, tane boyutu küçülür, yapı bozulur, yüzeyde amorf veya amorf maddeler oluşur ve hatta Polikristalin dönüşüm . Bu değişiklikler X-ışını kırınımı, kızılötesi spektroskopi, nükleer manyetik rezonans, elektron paramanyetik rezonans ve diferansiyel kalorimetri ile tespit edilebilir.

3. Kimyasal bileşimdeki değişiklikler

Güçlü mekanik aktivasyon nedeniyle malzemeler, ultra ince kırma işlemi sırasında belirli koşullar altında doğrudan kimyasal reaksiyonlara girer. Reaksiyon türleri arasında ayrışma, gaz-katı, sıvı-katı, katı-katı reaksiyonu vb. yer alır.

4. Çözünürlükteki değişiklikler

Toz haline getirilmiş kuvars, kalsit, kasiterit, korindon, boksit, kromit, manyetit, galena, titanyum manyetit, volkanik kül, kaolin vb. ince öğütme veya ultra ince öğütme sonrasında inorganik asitlerde çözünmesi gibi. Hem hız hem de çözünürlük artar.

5. Sinterleme özelliklerindeki değişiklikler

İnce öğütme veya çok ince öğütme nedeniyle malzemelerin termal özelliklerinde iki ana tür değişiklik vardır:

Birincisi, malzemelerin artan dispersiyonu nedeniyle katı faz reaksiyonları kolaylaşır, ürünlerin sinterleme sıcaklığı düşer ve ürünlerin mekanik özellikleri de iyileşir.

İkincisi, kristal yapıdaki değişiklikler ve amorfizasyon, kristal faz geçiş sıcaklığında bir kaymaya yol açar.

6. Katyon değişim kapasitesindeki değişiklikler

Bazı silikat mineralleri, özellikle bentonit ve kaolin gibi bazı kil mineralleri, ince veya çok ince öğütme sonrasında katyon değişim kapasitesinde önemli değişikliklere sahiptir.

7. Hidrasyon performansı ve reaktivitedeki değişiklikler

İnce öğütme, yapı malzemelerinin hazırlanmasında çok önemli olan kalsiyum hidroksit malzemelerinin reaktivitesini geliştirebilir. Çünkü bu malzemeler inerttir veya hidrasyon için yeterince aktif değildir. Örneğin, volkanik külün hidrasyon aktivitesi ve kalsiyum hidroksit ile reaktivitesi başlangıçta neredeyse sıfırdır, ancak bir bilyeli değirmende veya titreşimli değirmende ince öğütüldükten sonra bunlar neredeyse silisli toprağınkilere kadar geliştirilebilir.

8. Elektriksel değişiklikler

İnce öğütme veya ultra ince öğütme aynı zamanda minerallerin yüzey elektriksel ve dielektrik özelliklerini de etkiler. Örneğin biyotitin darbe alması, ezilmesi ve öğütülmesinden sonra izoelektrik noktası ve yüzey elektrokinetik potansiyeli (Zeta potansiyeli) değişecektir.

9. Yoğunluktaki değişiklikler

Doğal zeolitin (esas olarak klinoptilolit, mordenit ve kuvarstan oluşur) ve sentetik zeolitin (esas olarak mordenit) planeter bilyeli değirmende öğütülmesinden sonra, bu iki zeolitin yoğunluğunun farklı şekilde değiştiği bulunmuştur.

10. Kil süspansiyonlarının ve hidrojellerin özelliklerindeki değişiklikler

Islak öğütme, kilin plastisitesini ve kuru eğilme mukavemetini artırır. Aksine, kuru taşlamada malzemenin plastisite ve kuru eğilme mukavemeti kısa sürede artar, ancak taşlama süresi arttıkça azalma eğilimi gösterir.

Kısacası, hammaddelerin özelliklerinin, besleme partikül büyüklüğünün ve kırma veya aktivasyon süresinin yanı sıra, malzemelerin mekanokimyasal değişikliklerini etkileyen faktörler arasında ekipman tipi, kırma yöntemi, kırma ortamı veya atmosferi, kırma yardımcıları vb. de yer almaktadır. Mekanokimya çalışmasında bu faktörlerin birleşik etkisine dikkat etmek gerekir.

Silisyum nitrür seramikleri—dört ana alanda “lider”

![]()

Silikon nitrür (Si3N4), silikon ve nitrojenden oluşan kovalent bağlı bir bileşiktir. 1857 yılında keşfedilmiş ve 1955 yılında seramik malzeme olarak seri üretime geçmiştir. Silisyum nitrür seramikler, yüksek sıcaklık dayanımı (bükülme mukavemeti 1200°C'de 350MPa'nın üzerine çıkabilmektedir) gibi metal malzemelerin ve polimer malzemelerin sahip olmadığı pek çok avantaja sahiptir. ), asit ve alkali korozyon direnci, kendi kendini yağlama vb. ve havacılık, ulusal savunma ve askeri endüstrilerde yaygın olarak kullanılmaktadır. mekanik alanda yaygın olarak kullanılmaktadır.

Mekanik alan

Silisyum nitrür seramikler ağırlıklı olarak makine endüstrisinde vana, boru, sınıflandırma çarkı ve seramik kesici takım olarak kullanılmaktadır. En yaygın olarak kullanılan silisyum nitrür seramik yatak bilyaları, silisyum nitrür seramik yatak bilyalarıdır.

Silikon nitrür taşıyan bilyalar, kullanım sırasında dakikada 600.000 devire kadar dönebilmektedir. Esas olarak hassas takım tezgahı millerinde, elektrikli miller için yüksek hızlı rulmanlarda, havacılık motorlarında, otomobil motor rulmanlarında ve diğer ekipman rulmanlarında kullanılırlar.

Silikon nitrür seramik rulman bilyaları, çelik bilyalarla karşılaştırıldığında olağanüstü avantajlara sahiptir: düşük yoğunluk, yüksek sıcaklık direnci, kendi kendini yağlama ve korozyon direnci. Yüksek hızlı dönen bir gövde olarak seramik top, merkezkaç gerilimi üretir ve düşük yoğunluktaki silikon nitrür, yüksek hızlı dönen gövdenin dış halkası üzerindeki merkezkaç gerilimini azaltır. Yoğun Si3N4 seramikleri ayrıca yüksek kırılma dayanıklılığı, yüksek modül özellikleri ve kendi kendini yağlama özellikleri sergiler ve çeşitli aşınmalara mükemmel şekilde direnç gösterebilir ve aşırı sıcaklıklar, büyük sıcaklık farkları dahil olmak üzere diğer seramik malzemelerin çatlamasına, deforme olmasına veya çökmesine neden olabilecek zorlu ortamlara dayanabilir. , Ultra yüksek vakum. Silisyum nitrür rulmanların çeşitli endüstrilerde geniş uygulama alanı bulması bekleniyor.

Dalga geçirmeyen malzeme alanı

Gözenekli silisyum nitrür seramikleri nispeten yüksek bükülme mukavemetine ve daha düşük yoğunluğa sahiptir; bu da havacılık ve uzaydaki uygulamalarının temel faktörlerinden biridir. Ayrıca sürünmeye karşı dirençlidir (metallerle karşılaştırıldığında), bu da yapının yüksek sıcaklıklarda stabilitesini artırır. Bu malzemenin sertlik, elektromanyetik özellikler ve termal direnç gibi çeşitli ek özellikleri vardır ve radomlar ve anten pencereleri yapmak için dalgayı geçiren bir malzeme olarak kullanılır. Milli savunma sanayinin gelişmesiyle birlikte füzeler yüksek Mach sayısına, geniş frekans bandına, çok modlu ve hassas güdüme doğru gelişmektedir. Silisyum nitrür seramikleri ve bunların kompozit malzemeleri, ısı koruması, dalga iletimi ve yük taşıma gibi mükemmel özelliklere sahiptir ve bu da onları incelenen yeni nesil yüksek performanslı dalga geçirmeyen malzemelerden biri haline getirir.

Yarı iletken alan

Mükemmel mekanik özelliklere ek olarak, silisyum nitrür seramikleri aynı zamanda bir dizi mükemmel termal iletkenlik özelliği de sergiler ve bu da onları zorlu yarı iletken alanında kullanıma uygun hale getirir. Termal iletkenlik, bir malzemenin ısıyı aktarma veya iletme konusundaki doğal yeteneğidir. Silisyum nitrürün benzersiz kimyasal bileşimi ve mikro yapısı nedeniyle, alümina seramikler ve alüminyum nitrür seramiklerle karşılaştırıldığında mükemmel kapsamlı özelliklere sahiptir.

Biyoseramik alanı

Yeni nesil biyoseramik malzemeler olarak silikon nitrür seramikler, yalnızca seramik malzemelerin mükemmel niteliklerine sahip olmakla kalmaz, aynı zamanda iyi radyografik özelliklere, enfeksiyon önleyici özelliklere, biyouyumluluk özelliklerine ve osseointegrasyon özelliklerine de sahiptir.

Silisyum nitrür seramiklerin yukarıda belirtilen mükemmel özellikleri onu ideal bir biyomateryal haline getirir ve biyosensörlerde, omurgada, ortopedide, diş hekimliğinde ve diğer implantlarda kullanılır.

Pigment üretimi için uygun ultra ince öğütme işlemi nasıl seçilir?

Pigmentler renklendirici olarak çeşitli alanlarda yaygın olarak kullanılmaktadır: boya, mürekkep, plastik, kumaş, kozmetik, gıda vb. Renklendiricileri kabaca iki türe ayırabiliriz: çözünmeyen pigmentler ve çözünür boyalar. Pigmentlerin çözünmezliği nedeniyle renklenme gücü ve rengi, pigment parçacıklarının boyutundan ve morfolojisinden doğrudan etkilenecektir. Bu nedenle, uygun ve verimli bir ultra ince öğütme ve toz haline getirme işleminin seçilmesi, pigmentin matris malzemesi üzerindeki renklendirme performansını önemli ölçüde artıracaktır. Ek olarak, belirli bir boyut ve şekle sahip pigment parçacıkları, farklı spektrumlardaki ışığın emilimini ve saçılımını değiştirebilir, böylece rengi değiştirebilir ve temel malzemenin yüzeyine belirli bir görünüm kazandırabilir.

Darbeli taşlama

Mekanik darbeli değirmenler, yumuşak ila orta sert malzemelerin ince öğütülmesi için kullanılabilir. Ortalama parçacık boyutu için tipik incelik aralıkları 20 ila 500 μm'dir. Rotor tipi seçenekleri, taşlama sırasında sabit sıcaklıklar sağlar. Değirmenlerin bu özellikleri, onları kuruduktan sonra pigment parçacıklarının topaklaşmasına uygun hale getirir. Ayrıca kullanımı kolay ve temiz tasarımı, farklı malzemeler arasında hızlı bir şekilde geçiş yapmanızı sağlar. Aynı zamanda, değirmene monte edilebilecek çok çeşitli öğütme takımları, bunların çeşitli farklı ürünleri işlemek ve farklı malzeme incelikleri elde etmek için kullanılabileceği anlamına gelir.

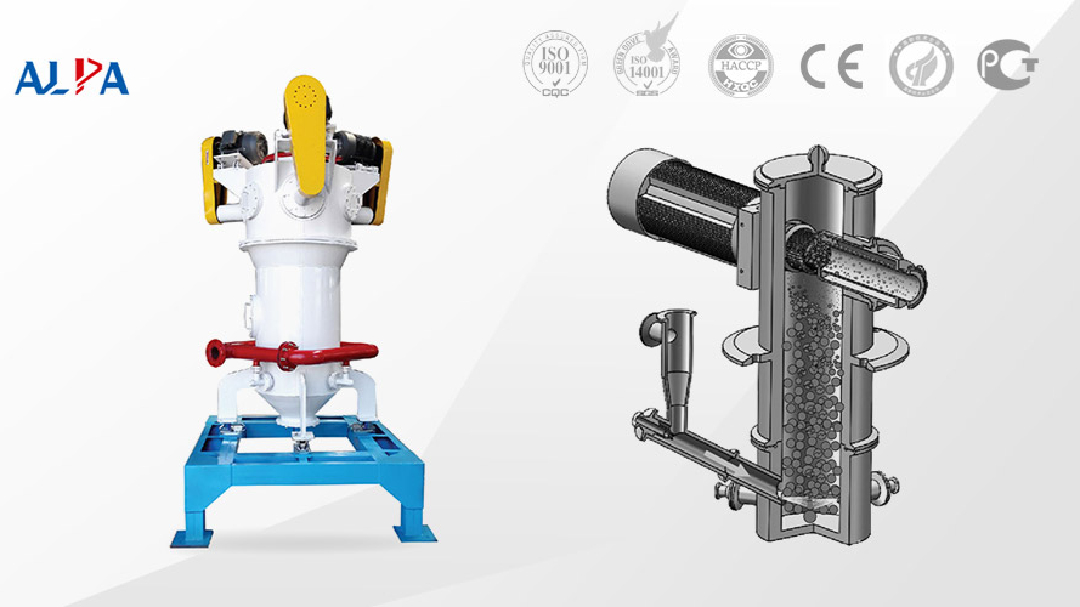

Sınıflandırıcılı darbeli taşlama makinesi

Bu tip sınıflandırma değirmeni, tek bir sistemde hem öğütme hem de sınıflandırma işlevlerini gerçekleştirme olanağı sunar. CSM sınıflandırıcı, hassas darbe sınıflandırıcı ve kılavuz tekerlekli sınıflandırıcının birleşimidir. Biri taşlama diski ve diğeri tasnif çarkı için olmak üzere iki bağımsız motor sürücüsünü kullanan CSM, d97=9μm'den 200μm'ye kadar geniş bir nihai ürün inceliği aralığı elde etmek için tasnif çarkı hızını hassas bir şekilde ayarlayabilir. Sınıflandırıcı çarkının geometrisinden ve sınıflandırıcı çarkı ile makinenin üst kapağı arasındaki hava contasından yararlanılarak, öğütülen malzemenin parçacık boyutunun üst sınırının hassas kontrolü sağlanır ve böylece hassas sınıflandırma elde edilir.

Akışkan yataklı jet değirmen

Bu jet değirmen, çeşitli sertliklerdeki (yumuşaktan aşırı serte kadar) malzemelerin ultra ince kırılması için uygundur. Öğütme alanında, parçacıklar yüksek hızlı hava akışıyla çarpılarak birbirleriyle öğütülür. İlave taşlama parçası yoktur. Dinamik sınıflandırıcı maksimum parçacık boyutunu kontrol eder. Öğütme odasındaki nozul çıkışındaki hava akış hızı 500 ila 600 m/s'ye ulaşabilir. Akışkan yatakta yüksek öğütme enerjisi ve darbe hızı üretilebildiği için 1 ila 5 μm D50 inceliğine ulaşmak mümkündür.

Öğütülecek ürünler organik pigmentler ise toz patlamalarına neden olabilecek karakteristik değerlere özellikle dikkat edilmelidir. Bu esas olarak kritik enerjiyi, kritik sıcaklığı ve Kst değerini içerir. Bu verilere dayanarak sınır değerlerin aşılması durumunda yeterli korumanın sağlanması gerekmektedir. İlk çözüm, patlamaya karşı koruma valfleri ve patlama diskleri gibi özel elemanları içeren, basınç darbesine dayanıklı bir cihazın fabrikada inşa edilmesidir. İkinci çözüm ise inert gaz altında çalışmak ve tesisin oksijen içeriğini güvenilir bir şekilde kontrol etmektir.

Uygun bir ultra ince öğütme işleminin kullanılması, özel akış özelliklerine sahip yüksek kaliteli pigmentler üretebilir ve nihai ürün için gereken incelik ve kaliteye ulaşabilir. Bu optimize edilmiş ultra ince öğütme ve kırma işlemi aynı zamanda ürünün değerini artırır ve enerji tüketimini ve diğer üretim maliyetlerini azaltır.

Hammadde ve yardımcı malzemelerin tane boyutları çok mu büyük? Jet değirmenini deneyin

Diğer tipteki pülverizatörlerle karşılaştırıldığında, jet pülverizatörün ana avantajı, kristalize malzemeleri aynı anda 1 ila 10 mikron ortalama partikül boyutuna ve çok dar bir partikül boyutu aralığına kadar toz haline getirebilmesidir.

Tipik olarak bir jet değirmen, ufalanabilir veya kristalli malzemeleri ortalama 1 ila 10 mikron parçacık boyutuna kadar öğütür. Belirli molibden bileşikleri, boya pigmentleri ve benzeri ürünler gibi belirli ürünler 200 nanometrelik parçacıklara indirgenebilir. 10 mikrondan büyük parçacıklar tipik olarak toner bileşikleri veya sert mumlar gibi kırılması zor polimerler ve bazı organik malzemelerdir; ancak daha büyük boyutlar gerekiyorsa, çoğu jet değirmenin gücü azaltılarak veya besleme artırılarak azaltılabilir. oran.

Hava akışlı kırıcının çalışma prensibi şu şekildedir: basınçlı hava kurutulur ve kuruduktan sonra nozul yoluyla kırma odasına girer. Kırma odasında malzemeler yüksek basınçlı hava akışıyla kırılabilir. Daha sonra sınıflandırma türbininin ürettiği merkezkaç kuvveti altında kaba ve ince malzemeler ayrıştırılabilmektedir. Partikül büyüklüğü şartlarını karşılayan partiküller siklon ayırıcı ve toz toplayıcıya girerek toplanır, gereklilikleri karşılamayan partiküller ise ezilmeye devam eder. Jet püskürtücünün performans özellikleri temel olarak aşağıdaki noktaları içerir:

1. İçerisinde ürün parçacık boyutunu ayarlayabilen dikey bir sınıflandırma cihazı bulunmaktadır. Ezici parçacık boyutu iyidir ve parçacık boyutu dağılımı nispeten dardır. 2. Aynı anda birden fazla ayrıntı düzeyi segmenti oluşturmak için çok aşamalı bir sınıflandırıcıyla seri halinde kullanılabilir. 3. Ekipmanın sökülmesi ve montajı çok uygundur ve temizlenmesi kolaydır. İç duvarda ölü nokta bulunmadığından iyice temizlenebilir. 4. Hava geçirmez şekilde çalıştırılır, bu da çalışma gürültüsünü azaltır, toz oluşumunu azaltır ve çevre dostudur. 5. Kontrol sisteminin kullanımı basittir ve ekipman emniyetli ve güvenilir bir şekilde çalışır.

Jet frezeleme ile hangi malzemeler öğütülebilir?

Herhangi bir kristal veya ufalanabilir toz jet değirmende öğütülebilir. Islak malzemeler aynı zamanda ısıtılmış hava veya aşırı ısıtılmış buhar kullanılarak hızlı bir şekilde kurutulabilir ve aynı anda öğütülebilir.

Jet kırma ürünlerinin özellikleri nelerdir?

Jet değirmen ürünlerinin en önemli özelliklerinden biri yüzey alanının önemli ölçüde artmasıdır. 5 mikrona indirildiğinde 30 meshlik bir üründeki partikül sayısı 1.643.000 kat, yüzey alanı ise 118 kat artmaktadır. Bu, kimyasalların reaksiyon süresini kısaltır. Yüzey alanını artırarak ilacın gücünü arttırır, dolayısıyla aynı işi yapmak için daha düşük dozda ilaç gerekir.

Jet değirmende parçacık boyutu nasıl ayarlanır?

Parçacık boyutu esas olarak ilerleme hızındaki değişikliklerle ayarlanır. Hız azaltıldığında, parçacıkları hızlandırmak için parçacık başına daha fazla enerji mevcut olduğundan daha ince parçacıklar üretilir. Çarpışmalar daha şiddetli hale gelir ve basınç gradyanı artar. Bazı ürünlerin öğütülmesi için son derece yüksek enerji uygulanması gerekir. Benzer şekilde, belirli bir hız için parçacık ne kadar küçük olursa, her çarpışmanın enerjisi de o kadar düşük olur. Daha fazla boyut küçültme elde etmek için parçacık hızının arttırılması gerekir.

Jet pülverizatörüne güç veren tek gaz basınçlı hava mıdır?

Ticari olarak, basınçlı hava açık ara en yaygın kullanılan gazdır, ancak büyük ekipmanlarda öncelikle titanyum dioksit pigmentlerinin öğütülmesinde aşırı ısıtılmış buhar (kızgın durumda hiçbir nem mevcut değildir) kullanılır.

Jet değirmen üründe ne kadar kirlenmeye neden olur?

Uygun şekilde belirlenmiş bir jet değirmen, üründe herhangi bir kirlenmeye neden olmayacak veya tespit edilemeyecek kadar küçük olacak ve hiçbir önemi kalmayacaktır. Alümina, silika, demir oksit vb. gibi malzemelerin öğütülmesi sırasında jet değirmeni, sertliği 9,6 olan (elmas 10'dur) tungsten karbür veya silisyum karbür seramiklerle kaplanır. Bu astarlar 35 yılı aşkın süredir geliştirilmiştir ve bu tip seramik astarların en eski kullanımlarından biridir.

Jet değirmen yalnızca parçacık boyutunu küçültmek için kullanılabilir mi?

Jet değirmenlerin boyut küçültme dışında birçok uygulaması vardır. Jet değirmenin önemli ikincil kullanımlarından biri de tozların karıştırılmasıdır. Jet değirmene aynı anda iki veya daha fazla malzeme akışı beslenebilir, böylece çıkış ucunda mükemmel bir homojen karışım elde edilir. Bir ürün başka bir ürünle de kaplanıp karıştırılabilir. Bazı durumlarda, sıvı katkı maddeleri basınç altında bir veya daha fazla püskürtme nozülü aracılığıyla doğrudan öğütme haznesine enjekte edilir. Havayla frezelemenin başka bir kullanımı da parçacıkların üzerindeki keskin kenarları cilalayarak parçacıkların daha iyi akmasını veya sıkıştırılmasını sağlamaktır.

Tarımsal ürün işlemede ultra ince öğütme teknolojisinin uygulanması

Gıda tozu insanların günlük yaşamında ve gıda işlemede önemli bir rol oynar. Toz gıdalarda sıklıkla kullanıldığından, insanların gıda tozu kullanırken çeşitli gereksinimlerini karşılamak için tozun işlenme yöntemlerinin anlaşılması gerekir. ve işleme özelliklerinde çeşitli değişiklikler meydana geldiğinden, toz işleme teknolojisi ilgili araştırmacılar tarafından sürekli olarak araştırılmakta ve geliştirilmektedir. Pek çok gıda işleme tozu ve hammadde işleme teknolojisi arasında ultra ince öğütme teknolojisi, ultra ince tozu etkili bir şekilde hazırlayabilen, yeni ortaya çıkan bir tarımsal ürün işleme teknolojisidir. Bu teknoloji, işlenmiş malzemelerin kullanım oranını artırabilir ve işleme özelliklerini iyileştirebilir, ürün kalitesini iyileştirebilir ve gıda işleme endüstrisinde yaygın olarak kullanılmasını sağlayabilir. Bu makale, ultra ince öğütme ekipmanı teknolojisinin çalışma prensibini ve kullanım özelliklerini özetleyerek, ultra ince öğütme ekipmanı teknolojisinin çeşitli alanlardaki fiili kullanımına odaklanmakta, ultra ince öğütme teknolojisinin gelişim beklentileri için önemli beklentiler ortaya koymakta ve bu teknolojinin mevcut uygulamalarını özetlemektedir. . Acil çözülmesi gereken sorunlar.

1. Hızlı kırma hızı ve iyi sıcaklık kontrol edilebilirliği

Ultra ince öğütme teknolojisinde temel olarak tüm süreç boyunca aşırı ısınma olmaz ve aynı zamanda düşük sıcaklıklarda da çalışabilir. Düşük sıcaklıkta taşlama teknolojisidir. Mikronizasyon işlemi kısa bir süre sürer ve biyolojik olarak aktif kimyasal bileşenlerin çoğu, gerekli tüm yüksek kaliteli mikronize ürünlerin üretimine yardımcı olan işlem tarafından ortadan kaldırılmaz. Ultra ince öğütme teknolojisi, farklı malzemelerin ihtiyaçlarına göre orta, düşük veya ultra düşük sıcaklıkta öğütmeyi kullanabilir, böylece malzemelerin özellikleri ve işleme gereksinimleri istenilen sonuçları elde edebilir.

2. Tozun parçacık boyutu küçük ve eşit olarak dağılmıştır, bu da malzemenin fiziksel ve kimyasal özelliklerini iyileştirir ve reaksiyon hızını arttırır.

Ultra ince öğütme teknolojisinin ham maddeler üzerinde uyguladığı dış kuvvet çok düzgün olduğundan, elde edilen toz düzgün bir parçacık boyutu dağılımına sahiptir. Çeşitli ultra ince öğütme işleme teknolojilerinden sonra malzemenin özgül ağırlığı ve yüzey alanı giderek artar. Çeşitli biyolojik ve kimyasal reaksiyonlar gerçekleştirildiğinde temas alanı artar ve çözünme hızı, reaksiyon hızı vb. iyileştirilir. Araştırmalar, yulaf lifinin çok ince bir şekilde toz haline getirilip daha sonra buğday unu hamuruna eklenmesi durumunda, çok ince toz haline getirme derecesinin hamurun nem içeriği ve elastikiyeti ile doğru orantılı olduğunu bulmuştur. Ultra ince öğütme teknolojisi üretim süresinden tasarruf sağlar ve üretim verimliliğini artırır. Araştırmalar, mahsul samanı çok ince bir şekilde toz haline getirildiğinde, fiziksel ve kimyasal özelliklerin önemli ölçüde değiştiğini, bitki lifinin yapısal bileşenlerinin rasyonel bir şekilde kullanılabileceğini ve bitki lifinin hayvan vücudundaki emiliminin azaldığını göstermektedir.

3.İşleme hammaddelerinden tasarruf edin ve hammadde kullanımını iyileştirin

Bazı lifli malzemeler geleneksel kırma yöntemlerine uygun değildir. Daha büyük parçacıkların oluşması, çok fazla hammadde israfına neden olur ve çoğu üretim prosesi, gereksinimleri karşılamak için ara prosesler gerektirir. Ultra ince öğütme teknolojisiyle üretilen ürünler, üretim sürecinde doğrudan kullanılabildiği gibi, nadir ve değerli hammaddelerin kullanımına da uygundur.

4.Çevredeki çevre kirliliğini azaltın ve işlenmiş malzemelerin kalitesini artırın

Ultra ince öğütme işleminin tamamı kapalı ortamda gerçekleştirilerek bu işlem sırasında dış kirlenmenin önüne geçilir ve dış dünyanın kirlenmesine neden olmaz. Bu teknoloji, yüksek standart çevre gereksinimleri kapsamında gıda ve tıbbi sağlık ürünlerinde kullanıma uygundur. Ultra ince öğütme teknolojisi, başka maddelerle karıştırılmayacak veya karıştırılmayacak fiziksel bir işleme sürecidir. Özellikle Çin bitkisel ilaçlarının işlenmesi sırasında doğallık garanti altına alınacaktır. Dolayısıyla bu teknoloji hammaddelerin doğallığını ve güvenliğini sağlar.

5. Vücudun sindirimini ve besinlerin emilimini iyileştirin.

Yapılan araştırmalara göre ultra ince toz haline getirilen malzeme sindirim sistemine girdikten sonra partikül boyutu çok küçük, 10-25 µm hatta daha da küçük oluyor. Besinler uzun ve karmaşık bir yoldan sonra salınmayacak ve parçacıklar daha küçük olduğundan daha fazla olacaktır. İnce bağırsağın iç zarı tarafından kolayca emilir, böylece besin atılımı oranı artar ve ham maddelere daha fazla zaman tanınır. emilir ve kullanılır.

Şu anda en popüler 8 seramik tozu

Gelişmiş seramikler mükemmel mekanik, akustik, optik, termal, elektriksel, biyolojik ve diğer özelliklere sahiptir ve havacılık, elektronik bilgi, biyotıp ve ileri teknoloji ekipman imalatı gibi ileri teknoloji alanlarında her yerde görülebilir. Pek çok seramik türü vardır ve farklı bileşimlere sahip seramikler, alümina seramiklerin oksidasyon direnci, silikon nitrür seramiklerin yüksek mukavemeti ve elektriksel korozyon direnci, zirkonya seramiklerinin yüksek tokluğu ve biyouyumluluğu gibi kendi özelliklerine sahiptir.

Yüksek saflıkta alümina

Yüksek saflıkta alümina, yüksek saflık, yüksek sertlik, yüksek mukavemet, yüksek sıcaklık direnci, aşınma direnci, iyi yalıtım, kararlı kimyasal özellikler, orta derecede yüksek sıcaklıkta büzülme performansı vb. avantajlara sahiptir. İyi sinterleme özelliklerine sahiptir ve sıradan alümina ile eşsizdir. pudra. Optik, elektriksel, manyetik, termal ve mekanik özellikleri ile katma değeri en yüksek ve modern kimyasallarda en yaygın kullanılan üst düzey malzemelerden biridir. Yüksek performanslı alümina ürünlerinin temsili bir kategorisi olarak yüksek saflıktaki alümina, floresan malzemeler, şeffaf seramikler, elektronik cihazlar, yeni enerji, katalitik malzemeler ve havacılık malzemeleri gibi ileri teknoloji ve ileri endüstrilerde yaygın olarak kullanılmaktadır.

Boehmit

Boehmite, bir tür alüminyum oksit hidrat olan γ-Al2O3·H2O veya γ-AlOOH kimyasal formülüne sahip kristal bir su içerir.

Alüminyum nitrür

Kapsamlı performansı giderek artan ve genel boyutu giderek küçülen elektronik çiplerin mevcut gelişimine bağlı olarak, elektronik çiplerin çalışma süreci sırasında sergilenen ısı akış yoğunluğu da önemli ölçüde arttı. Bu nedenle, uygun paketleme malzemelerinin ve süreçlerinin seçilmesi ve cihazın ısı dağıtma yeteneklerinin iyileştirilmesi, güç cihazlarının geliştirilmesinde teknik darboğazlar haline geldi. Seramik malzemelerin kendileri, yüksek termal iletkenlik, iyi ısı direnci, yüksek yalıtım, yüksek mukavemet ve çip malzemeleriyle termal uyum gibi özelliklere sahiptir ve bu da onları güç cihazı ambalajlama alt katmanları olarak çok uygun kılar.

Silisyum nitrür

Silisyum nitrür şu anda esas olarak seramik malzeme olarak kullanılmaktadır ve silisyum nitrür seramikler endüstriyel teknolojide, özellikle de ileri teknolojide vazgeçilmez bir anahtar malzemedir.

Küresel alümina

Birçok termal iletken toz malzeme arasında küresel alümina, yüksek termal iletkenliğine, yüksek doldurma katsayısına, iyi akışkanlığa, olgun teknolojiye, zengin özelliklere ve nispeten makul özelliklere dayanır. Fiyat, üst düzey termal iletkenlik alanında en yaygın termal iletken toz kategorisi haline geldi. termal iletken toz endüstrisinde.

Baryum titanat

Baryum titanat (BaTiO3), ABO3 tipi bir perovskit yapısıdır. Baryum titanat seramiklerinin mükemmel dielektrik özelliklerinin 20. yüzyılın ilk yarısında keşfedilmesinden bu yana, kapasitörler için dielektrik malzeme olarak kullanılmıştır. Şu anda en yaygın kullanılan dielektrik malzemedir. En yaygın elektronik seramik tozlarından biri aynı zamanda elektronik bileşenlerin üretimi için ana malzemedir, dolayısıyla "elektronik seramik endüstrisinin omurgası" olarak adlandırılır.

Nanokompozit zirkonya

Nanokompozit zirkonya, stabilizatörler eklendikten sonra oda sıcaklığında tetragonal veya kübik fazı koruyabilen bir zirkonya türüdür. Stabilizatörler esas olarak nadir toprak oksitleri (Y2O3, CeO2, vb.) ve alkali toprak metal oksitleridir (CaO, MgO, vb.).

Yüksek saflıkta silisyum karbür

Silisyum karbür malzemeler temel olarak iki kategoriye ayrılabilir: seramik ve tek kristal. Seramik bir malzeme olarak genel uygulama alanlarında saflık gereklilikleri çok katı değildir.