Toz yüzey modifikasyon işlemi

Toz yüzey modifikasyonuna toz yüzey modifikasyonu da denir. Modern yeni teknolojilerin, yeni süreçlerin ve yeni malzemelerin gelişmesiyle birlikte fonksiyonel kompozit malzemeler hayati bir etkiye sahiptir. Yüzey modifikasyonu, belirli bir malzeme yüzeyinin fiziksel ve kimyasal özelliklerinin, yüzey yapısı ve fonksiyonel gruplar, yüzey enerjisi, elektriksel özellikler, optik özellikler, adsorpsiyon özellikleri ve reaktivite vb. gibi fiziksel, kimyasal, mekanik ve diğer yöntemlerle kasıtlı olarak değiştirilmesidir. Farklı malzemeler arasında uyumluluk, dağılım ve kapsamlı performans iyileştirmesi elde edin. Bu makale, inorganik tozların yüzey modifikasyonunun mühendislik sürecini kısaca tartışmaktadır.

Yüzey modifikasyon işlemleri temel olarak kuru işlem, ıslak işlem ve kompozit işlem olmak üzere üç kategoriye ayrılır. Burada ilk iki sürece odaklanıyoruz.

Kuru modifikasyon

Kuru modifikasyon prosesi, tozun her zaman kuru durumda tutulması ve kuru bir ortamda dağıtılması, kaplanması, bağlanması vb. anlamına gelir. Sürekli üretim süreçleri ve aralıklı üretim süreçleri vardır ve süreç basit ve esnektir.

Kuru modifikasyon işleminin modifikasyon etkisi esas olarak pervanenin şekli, dönme hızı, sıcaklık, dolum oranı, karıştırma süresi, ekleme yöntemi ve değiştirici miktarı vb. ile ilgilidir. İç tasarım, malzemelere farklı güç sağlamaktır. düzgün bir karışım elde edin. Dolum oranı, ekipmandaki genel malzemenin çalışmasını doğrudan etkiler. Dolum oranı fazla olursa içeride hareket alanı kalmayacaktır. Dolum oranının çok az olması durumunda bıçaklar malzemeye tam olarak temas edemez ve malzeme gerekli kinetik enerjiye ulaşamaz. Genel olarak inorganik tozun yüzeyi, modifikasyon etkisini elde etmek amacıyla değiştiriciyi adsorbe etmek veya onunla reaksiyona girmek için belirli bir sıcaklığa ihtiyaç duyar.

Kuru sürekli üretim süreci, sürekli olarak malzeme ve sürekli olarak değiştiricilerin eklendiği üretim sürecini ifade eder.

Bu işlemin modifikasyon sunucusu genellikle malzemeleri, esas olarak ağırlık kaybı ölçümü, akış ölçümü, basınç ölçümü vb. yoluyla bir değiştirici besleme cihazı dahil olmak üzere ölçüm yoluyla besler. Değiştiricinin seyreltilmesine gerek yoktur, toz ve değiştirici iyi bir şekilde dağılır, ve göreceli değişiklik süresi kısadır. Sürekli otomatik veya yarı otomatik proses nedeniyle emek yoğunluğu düşüktür, üretim verimliliği yüksektir ve büyük ölçekli endüstriyel üretime uygundur. Sürekli besleme nedeniyle malzeme değiştirme esnekliği yoktur ve küçük hacimli üretim ve sık malzeme değişimi için uygun değildir.

Toz yüzey modifikasyon etkisi sadece parçacık boyutuyla ilgili değildir, aynı zamanda birçok faktörden de etkilenir. Farklı sistemler için farklı değiştiriciler seçilmelidir.

Ultra ince öğütme teknolojisinin biyolojik tozlar üzerindeki etkisi

Tozlara yönelik ultra ince öğütme teknolojisi ve ekipmanlarının uygulama alanları giderek daha kapsamlı hale geliyor. Çeşitli endüstrilerin hızlı gelişimi nedeniyle, tozların parçacık boyutu gibi fiziksel ve kimyasal özelliklerine yönelik gereksinimler giderek artmaktadır. Gerekli fiziksel özellikleri karşılayan tozlar çoğu zaman ürüne daha iyi bir deneyim ve katma değer getirebilir. Ultra ince öğütme teknolojisi, modern yüksek teknolojinin gelişimine uyum sağlamak için geliştirilmiştir ve gıda, geleneksel Çin tıbbı ve diğer işleme alanlarında yaygın olarak kullanılmaktadır.

Ultra ince öğütme teknolojisi

Ultra ince öğütme teknolojisi 1970'lerde ortaya çıktı. Malzemeleri mikron seviyesine kadar kırmak için darbe, çarpışma, kesme, taşlama, dispersiyon, sınıflandırma ve yüzey kaplama gibi mekanik işleme yöntemlerini kullanan yeni bir işleme teknolojisini ifade eder; özellikle, katıların iç yapışmasının üstesinden gelmek ve 0,5-5 mm'lik malzemeleri 10 μm'den daha küçük çaplı ultra ince tozlara ezmek için makine kullanımını veya akışkan gücünü kullanan işletim teknolojisini ifade eder.

Ultra ince öğütme teknolojisi türleri

Şu anda iki tür mikronizasyon teknolojisi vardır: fiziksel kırma yöntemi ve kimyasal sentez yöntemi. Fiziksel tozlaştırma yöntemleri katı faz yöntemini, sıvı faz yöntemini ve gaz fazı yöntemini içerir. Esas olarak bilyalı değirmenler, darbeli öğütücüler, jet püskürtücüler ve yüksek frekanslı titreşimli ultra ince öğütücüler gibi yaygın olarak kullanılan ekipmanların mekanik hareketine dayanırlar veya yüksek basınç, yüksek hız kullanırlar. Hava akışının enerjisi, malzeme parçacıklarının oluşmasına neden olur. Şiddetli darbe, çarpışma ve sürtünme kuvvetleri birbirine çarparak malzemeyi ezer. Bu yöntem düşük maliyete ve yüksek çıktıya sahiptir ve ultra ince toz hazırlamanın ana yoludur. Kimyasal sentez yöntemi, mikron boyutunda, mikron altı boyutta ve hatta nano boyuttaki tozları daha da sentezlemek için molekülleri, iyonları ve atomları kullanır. Ancak çıktı düşüktür, işleme maliyeti yüksektir ve uygulama aralığı dardır.

Ultra ince öğütme prensibi

Çin tıbbi malzemelerinin ve sağlıklı gıdaların ultra ince öğütülmesi, esas olarak hücre düzeyinde ultra ince öğütme (hücre duvarı kırılması olarak anılır) anlamına gelir. Hücre kırma, bitki materyallerinin hücre duvarlarını kırmak amacıyla yapılan kırma işlemini ifade eder.

Ultra ince öğütme mikron teknolojisi prensibine dayanmaktadır. Maddelerin ultra mikronlaşmasıyla birlikte yüzey moleküler düzenlemeleri, elektron dağılım yapıları ve kristal yapıları değişir, bu da yüzey etkilerine, küçük boyut etkilerine, kuantum etkilerine ve toplu (granüler) malzemelerin sahip olmadığı makroskopik kuantum tünelleme etkilerine neden olur. Makroskobik parçacıklarla karşılaştırıldığında, ultra ince ürünler bir dizi mükemmel fiziksel, kimyasal ve yüzey arayüz özelliklerine sahiptir.

Ultra ince öğütme teknolojisinin biyolojik tozlar üzerindeki etkisi

Ultra ince toz haline getirme teknolojisi, ham maddeleri darbe, çarpışma, öğütme ve diğer malzeme araçları yoluyla ultra ince tozlara dönüştürür, böylece bunların fiziksel ve kimyasal özellikleri ve yapısal işlevleri, toz hammaddelerin yüksek parçacık boyutu da dahil olmak üzere belirli değişikliklere sahip olur. Doğruluk derecelendirmesi ve yüzey aktivitesi değişiklikleri.

(1) Ultra ince öğütmenin, aktif bileşenlerin tozdan ekstraksiyonu üzerindeki etkisi: aktif bileşenlerin, besin maddelerinin, eser elementlerin ve diğer hammadde bileşenlerinin çözünme oranının iyileştirilmesi. Astragalus ince tozunun ve ultra ince tozunun çözünme hızları in vitro çözünme yöntemiyle karşılaştırıldığında, Astragalus polisakkaritinin çözünmesinin tozun parçacık boyutuyla yakından ilişkili olduğu bulunmuştur; Ultra ince öğütme teknolojisinin Rhodiola rosea, Ganoderma lucidum ve diğer hammaddelerin aktif maddeleri üzerindeki etkisi de araştırıldı.

(2) Ultra ince öğütmenin tozun biyoyararlanımı üzerindeki etkisi: vücutta sindirimi ve emilimi arttırmak, biyoyararlanımı iyileştirmek ve ürün kullanımını iyileştirmek. Ultra ince toz haline getirme teknolojisi, toz parçacıklarının biyoaktif bileşenlerini tutabilir.

(3) Ultra ince öğütmenin toz işleme özellikleri üzerindeki etkisi: Hammaddelerin işleme özelliklerini iyileştirir, malzeme kullanımını artırır ve kaynakları korur. Araştırmalar, ultra ince öğütmenin, parçacık boyutunu azaltırken yüksek sıcaklıkta su tutma kapasitesini, şeffaflığını ve çökelme performansını önemli ölçüde artırabildiğini gösteriyor.

Ultra ince öğütme teknolojisi birçok alanda yaygın olarak kullanılmaktadır

Ultra ince öğütme teknolojisi, hammaddeleri mikron veya mikron altı seviyeye kadar öğüten ve birçok alanda yaygın olarak kullanılan bir öğütme teknolojisidir.

Şu anda ultra ince öğütme teknolojisi temel olarak aşağıdaki yaygın yöntemleri içermektedir.

Ultra ince öğütme teknolojisi

Öğütme yöntemi: Hammaddeleri nanometre seviyelerine kadar ezmek için yüksek hızda hammaddelerle dönmek ve çarpışmak için kum değirmenindeki öğütme ortamını kullanın. Özellikle yüksek hassasiyet ve düzgünlük gerektiren kırma ihtiyaçlarında kum değirmenleri daha yaygın olarak kullanılmaktadır.

Yüksek basınçlı pelet makinesi: Kırmayı sağlamak için ham maddeleri ince gözenekli bir kalıptan bastırmak için yüksek basınç kullanır. Bu yöntem, parçacık şekli ve dağılımı açısından özel gereksinimleri olan malzemeler için uygundur.

Hava akışkan enerjisi yöntemi: Hammaddeler, yüksek hızlı hava akışının etkisi ve çarpışmasıyla kırılır ve daha sonra sınıflandırıcı aracılığıyla sınıflandırılır ve ayrılır. Bu yöntem, malzeme kırmanın parçacık boyutunun ve sınıflandırma doğruluğunun yüksek olduğu durumlar için uygundur.

Ultra ince öğütme teknolojisinin geçmişi, modern kimya ve malzeme biliminin gelişimine kadar uzanmaktadır.

Bilim ve teknolojinin ilerlemesi ve sanayileşmenin gelişmesiyle birlikte, insanların ince parçacıkların hazırlanmasına olan talebi giderek artmaktadır. Ultra ince öğütme teknolojisinin uygulama kapsamı yeni enerji elektronik malzemeleri, kaplamalar, gıda, seramik, ilaç, kozmetik ve diğer birçok alanı içermektedir.

Uygulama alanı

Yeni enerji elektronik malzemeleri alanında, ultra ince öğütme teknolojisi, elektronik malzemeleri nanometre seviyesine kadar öğütebilir, elektronik malzemelerin yüzey alanını ve reaktivitesini artırabilir ve malzemelerin performansını ve güvenilirliğini artırabilir.

Ultra ince öğütme teknolojisi, pil malzemelerinin, yarı iletken malzemelerin vb. hazırlanmasında kullanılabilir ve elektronik endüstrisinin gelişimini ve yeniliğini teşvik etmede büyük önem taşır.

Gıda alanında ultra ince öğütme teknolojisi, gıda hammaddelerini mikron seviyesine kadar öğütebilir, ürünün tekdüzeliğini ve tadını artırabilir, gıdanın kalitesini ve tadını iyileştirebilir.

Ultra ince öğütme teknolojisi, kahve, çeşniler, kakao tozu, baharatlar, çay içeceği katkı maddeleri, tahıllar ve diğer gıdaların hazırlanmasında kullanılabilir ve ürünlerin pazar rekabet gücünü ve müşteri memnuniyetini artırmada önemli bir rol oynar.

Kaplama ve seramik alanında ultra ince tozlaştırma teknolojisi, pigmentleri ve dolgu maddelerini mikron seviyesine kadar kırabilir, kaplama ve seramiklerin renk doygunluğunu ve dokusunu artırabilir ve ürünlerin yaşlanma karşıtı ve dayanıklılığını geliştirebilir. Ultra ince öğütme teknolojisi kaplamaların, seramiklerin ve diğer ürünlerin hazırlanmasında uygulanabilir ve ürün kalitesinin ve renk efektlerinin iyileştirilmesinde önemli bir rol oynar.

Tıp alanında ultra ince öğütme teknolojisi, ilaç hammaddelerini nanometre düzeyine kadar öğütebilir, böylece ilacın çözünürlüğünü artırabilir, biyoyararlanımı iyileştirebilir ve kontrollü ve hedefli salınımı gerçekleştirebilir.

Ultra ince öğütme teknolojisi, ilaçların geliştirilmesinde ve üretiminde önemli bir rol oynayan oral katı preparatlara, enjeksiyonlara, kapsül preparatlarına vb. uygulanabilir.

Kozmetik alanında ultra ince öğütme teknolojisi, aktif maddeleri ve pigmentleri mikron seviyesine kadar öğütebilir, ürün stabilitesini ve adsorpsiyonunu artırabilir ve cilt geçirgenliğini ve etkinliğini artırabilir.

Ürün kalitesini ve etkisini artırmak için büyük önem taşıyan cilt bakım ürünleri, kozmetik ürünleri, ruj, göz farı ve diğer ürünlerin hazırlanmasında ultra ince öğütme teknolojisi kullanılabilir.

Şu anda piyasadaki ultra ince öğütme teknolojisi çok yüksek bir seviyeye ulaştı. Modern ultra ince öğütücüler, ekipman yapısını ve proses parametrelerini optimize ederek daha yüksek öğütme verimliliği, daha iyi öğütme partikül boyutu kontrolü ve daha düşük enerji tüketimi elde edebilir.

Bazı gelişmiş ultra ince öğütücüler aynı zamanda otomatik çalışma ve izlemeyi gerçekleştirmek için akıllı kontrol sistemleriyle donatılmış olup, üretim verimliliğini ve istikrarını artırır.

Ultra ince öğütme teknolojisinin geniş uygulama olanakları vardır. Gelecekteki geliştirme eğilimleri temel olarak öğütme verimliliğinin ve parçacık boyutu kontrol doğruluğunun iyileştirilmesine, belirli özelliklere sahip daha ultra ince öğütme teknolojilerinin geliştirilmesine ve daha yüksek işlevselliğe sahip ürünler için hazırlama yöntemlerinin araştırılmasına odaklanacaktır.

Ultra ince öğütmenin 7 temel proses akışı

Mekanik ultra ince öğütme işlemi genellikle kuru yöntem ve ıslak yönteme ayrılan d97≤10μm parçacık boyutu dağılımını hazırlamak için öğütme ve sınıflandırma işlemini ifade eder. Şu anda endüstride kullanılan ultra ince öğütme ünitesi işlemi (yani tek aşamalı ultra ince öğütme) aşağıdaki proses akışlarına sahiptir:

Açılış süreci

Genellikle düz veya disk tipi, sirkülasyon borulu tip vb. gibi hava akışlı değirmenler, kendi kendini derecelendirme fonksiyonuna sahip oldukları için sıklıkla bu açık devre işlemini kullanırlar. Ayrıca bu işlem sıklıkla aralıklı ultra ince öğütme için kullanılır.

Bu süreç akışının avantajı sürecin basit olmasıdır. Ancak kendi kendini sınıflandırma fonksiyonu olmayan ultra ince öğütücüler için bu proseste sınıflandırıcı olmadığından nitelikli ultra ince toz ürünler zamanında ayrıştırılamaz. Bu nedenle genel ürünlerin tane boyutu dağılım aralığı geniştir.

Kapalı devre süreci

Bu işlem, ultra ince kırma-ince sınıflandırma kapalı devre sistemini oluşturan bir sınıflandırıcı ve ultra ince öğütücüden oluşur. Bu işlem genellikle bilyalı değirmenlerin, karıştırıcılı değirmenlerin, yüksek hızlı mekanik darbeli değirmenlerin, titreşimli değirmenlerin vb. sürekli kırma işlemlerinde kullanılır.

Avantajı, nitelikli ultra ince toz ürünlerini zamanında ayırabilmesi, böylece ince parçacıkların topaklanmasını azaltabilmesi ve ultra ince kırma operasyonlarının verimliliğini arttırabilmesidir.

Ön sınıflandırma ile açılış süreci

Bu süreçte malzemeler ultra ince öğütücüye girmeden önce sınıflandırılır ve ince taneli malzemeler doğrudan ultra ince toz ürünler olarak kullanılır. İri taneli malzemeler daha sonra ezilmek üzere ultra ince öğütücüye girer.

Besleme büyük miktarda nitelikli ultra ince toz içerdiğinde, bu işlemin kullanılması kırıcı üzerindeki yükü azaltabilir, ultra ince toz ürün birimi başına enerji tüketimini azaltabilir ve çalışma verimliliğini artırabilir.

Ön sınıflandırma ile kapalı devre süreci

Bu birleşik işlem yalnızca kırma verimliliğini artırmaya ve birim ürün başına enerji tüketimini azaltmaya yardımcı olmakla kalmaz, aynı zamanda ürünün parçacık boyutu dağılımını da kontrol eder.

Bu süreç akışı aynı zamanda yalnızca tek bir tasnif makinesiyle basitleştirilebilir; yani aynı tasnif makinesi ön tasnif ve inceleme ve tasnif için kullanılır.

Son notlandırma ile açılış süreci

Bu kırma işleminin özelliği, farklı incelik ve tane boyutu dağılımına sahip iki veya daha fazla ürün elde etmek için kırıcıdan sonra bir veya daha fazla sınıflandırıcının kurulabilmesidir.

Ön derecelendirme ve son derecelendirme ile açılış süreci

Bu proses akışının özü, kırıcının yükünü azaltmak için bazı kaliteli ince taneli ürünleri önceden ayırmakla kalmaz, aynı zamanda son sınıflandırma ekipmanı farklı incelik ve parçacık boyutu dağılımına sahip iki veya daha fazla ürün elde edebilir.

Kırma aşamalarının sayısı esas olarak hammaddelerin parçacık boyutuna ve gerekli ürün inceliğine bağlıdır. Nispeten iri parçacık boyutlarına sahip hammaddeler için, ince kırma veya ince öğütme ve ardından ultra ince kırma işlemi kullanılabilir. Genellikle hammaddeler 74 μm veya 43 μm'ye kadar kırılabilir ve daha sonra ultra ince kırma işlemi kullanılabilir.

Çok ince parçacık boyutu gerektiren ve topaklanması kolay malzemeler için, çalışma verimliliğini artırmak amacıyla çok aşamalı ultra ince kırma işlemi seri olarak kullanılabilir. Ancak genel olarak konuşursak, aşamalar ne kadar fazla olursa süreç de o kadar karmaşık olacaktır.

Refrakter dökülebilir malzemelerde ultra ince tozun rolü

Refrakter dökülebilir malzemelerdeki ultra ince tozun ana işlevi, doldurma özelliklerini geliştirmek ve yapı özelliklerini iyileştirmektir. Ayrıca dökülebilir malzemenin akış performansı arttıkça kütle yoğunluğu da artacaktır.

Refrakter dökülebilir malzemelere ultra ince toz eklendikten sonra görünür gözeneklilik azalırken mukavemet önemli ölçüde artar. Diğer yüksek sıcaklık özellikleri de buna göre geliştirilecektir. Ultra ince tozun rolü katkılardan ayrılamaz. Yalnızca doğru türde ultra ince toz ve katkıları seçip doğru miktarı kullanarak maksimum rol oynayabilirler.

Ultra ince tozun etki mekanizması karmaşıktır çünkü farklı ultra ince toz çeşitleri farklı etki mekanizmalarına sahiptir. Ancak ultra ince toz miktarı %7'yi geçemez. Eğer %7'yi geçerse boşlukları doldurmaya fazlasıyla yetecek. Geriye kalan ultra ince toz, büyük miktarda su gerektirecek ve yoğun olmayacak ancak gözeneklerde herhangi bir değişiklik olmayacaktır. Dozaj %5'in altında kontrol edilirse dökülebilirdeki boşluklar doldurulacak, su tüketimi fazla olacak, hacim yoğunluğu küçük olacak ve görünür gözenekler yüksek olacaktır. Bu nedenle en iyi kullanım aralığı %5-7 arasıdır.

Aslında ultra ince tozun işlevi doldurmaktır. Geleneksel refrakter dökülebilir malzemelerin kütle yoğunluğu nispeten büyüktür ve birçok gözenek fazla su ile doldurulacaktır. Suyu çıkarıldıktan sonra gözenekler kalacaktır. Ultra ince toz eklendiğinde gözenekler ultra ince tozla doldurulacaktır. Doldurma, çok az miktarda mikro gözeneklerin su ile doldurulmasıdır. Bu sayede refrakter dökülebilir malzeme karıştırıldığında su miktarı azaltılmış olur. Kalıplama ve kalıptan çıkarma işleminden sonra su boşaltılacak ve kalan gözenekler çok daha az olacaktır. Başka bir deyişle, ultra ince tozun eklenmesi, eklenen su miktarını azaltacak, dökülebilir malzemenin yığın yoğunluğunu artıracak ve gözenekliliği azaltacaktır.

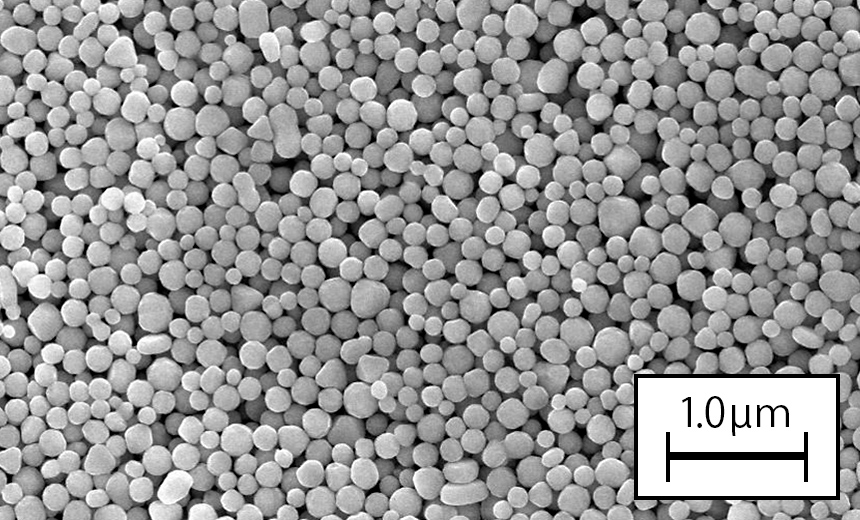

Kısacası refrakter dökülebilir malzemelerde ultra ince tozun doldurma etkisi silika tozundan daha iyidir ve dozajı da daha azdır. a-Al2O3 ultra ince tozunun parçacık boyutu dağılım aktivitesi Sio2'ninkinden daha iyidir, çünkü 1 μm'den küçük ultra ince tozun oranı %96,5'i oluştururken aktif Sio2 yalnızca %69'dur. Ultra ince tozun inceliği, şekli ve aktivitesi Sio2 silika dumanından daha güçlüdür. .

İğne şeklindeki volastonitin ultra ince öğütülmesi için hangi ekipman daha uygundur?

Wollastonit bir kalsiyum metasilikat mineralidir. Yüksek en boy oranına sahip ultra ince wollastonite iğne tozu, endüstride son derece yüksek uygulama değerine sahiptir. Wollastonit ürünlerinin en boy oranını iyileştirmenin anahtarı Toz haline getirme sürecinde, uygun bir toz haline getirme yöntemi benimsenerek minerallerin orijinal kristal yapısı korunur.

Şu anda, wollastonit iğne tozunun ultra ince öğütülmesi için kullanılan ekipman esas olarak mekanik darbeli değirmenler, jet değirmenler (düz, sirkülasyonlu, darbeli, akışkan yataklı, karşı jetli), karıştırma değirmenleri, Raymond değirmenleri vb. içerir. öğütme, titreşimli öğütme , vesaire.

1. Karıştırma değirmeni

Karıştırma değirmeninde, karıştırma kolu, öğütme ortamının silindir içindeki hareketini sağlamak için belirli bir hızda çalışır ve malzeme, öğütme ortamındaki sürtünme ve darbe ile ezilir. Ortam karıştırma değirmeni ile iğne şeklindeki ultra ince volastonit tozunu hazırlamak zordur. Ezilen ürünün inceliği 4 µm'den azdır (veya daha incedir) ve uzunluk-çap oranı küçüktür, ancak kırma verimliliği yüksektir.

2. Titreşimli taşlama

Titreşimli değirmen, silindirdeki öğütme ortamının şiddetli bir şekilde çarpışmasına ve malzemeleri öğütmesine neden olmak için silindirin yüksek frekanslı titreşimine dayanır, bu da malzemelerin yavaş yavaş yorulma çatlakları oluşturmasına ve hatta kırılmasına neden olur. Ürünün inceliği %90 10 µm'den azdır ve uzunluk/çap oranı küçüktür.

3. Raymond değirmeni

Raymond değirmeni toz haline getirilirken malzeme, silindir ile öğütme halkası arasındaki ana ekstrüzyon ve sürtünme kuvvetlerine maruz kalır. İnce taneli malzeme analizör tarafından ayrıştırılır, iri taneli malzeme ise tekrar ezilmek üzere geri döner. Ürün inceliği 30~50μm ve en-boy oranı 5~10'dur. Geliştirilmiş Raymond değirmeni yalnızca wollastonit ürününü daha ince hale getirebilir ve yüksek en-boy oranına sahip wollastonit tozunun hazırlanması için uygun değildir.

4. Mekanik darbeli kırıcı

Mekanik darbeli kırma, malzemeleri kırma odasının çevresine dağıtmak için yüksek hızlı bir rotor kullanır. Aynı anda çarpılırlar ve merkezkaç atalet kuvveti ve stator ile rotor arasındaki boşluktaki sürtünme nedeniyle sıkıştırılır, kesilir ve ezilirler. İnce toz hava akışıyla taşınır. Kırma alanından çıktıktan sonra sınıflandırılarak ürün haline gelir. Ezilmiş ürünlerin inceliği genellikle 10~30um'dur ve en boy oranı yaklaşık 5~10'dur.

5. Hava jetli değirmen

Hava jetli kırma, kırma odasında yüksek hızlı bir hava akışı yörüngesi oluşturmak için basınçlı havanın basıncını kullanır, esas olarak kesme işlemidir. Karakteristik özelliği, wollastonit kristal morfolojisini ezmek ve korumak için wollastonit malzemelerinin yüksek hızda çarpışmasını ve birbirine sürtünmesini sağlamaktır. . Ezilmiş ürünlerin inceliği genellikle 5~15um'dur ve en-boy oranı yaklaşık 8~12'dir. Öğütmeye yardımcı olmak için aynı anda yüzey aktif maddeler de eklenebilir, böylece hava akışlı öğütme sisteminin verimi 1,5 kattan fazla artar.

Bu nedenle, akışkan yataklı jet değirmen şu anda yüksek en-boy oranlı volastonit ürünleri hazırlamak için en uygun ultra ince öğütme ekipmanıdır ve 1250 mesh (d97 ≤ 10 μm) ultra ince iğne şekilli volastonit tozu üretmek için uygundur.

การบดละเอียดของผงมูลค่าเพิ่มสูง

ในสภาพแวดล้อมที่มีเทคโนโลยีสูงในปัจจุบัน ผลิตภัณฑ์เกือบทั้งหมดกำลังเผชิญกับมาตรฐานและข้อกำหนดที่สูงขึ้น ผลิตภัณฑ์ส่วนใหญ่อยู่ในรูปแบบผงบางรูปแบบ เช่น ผงและของเหลว (เพสต์หรือของเหลวข้น) ผงและก๊าซ (สเปรย์) ผงและผง (ผงผสมหรือโพลีเมอร์เติม) ด้วยเหตุนี้ เทคโนโลยีการจัดการผงจึงกลายเป็นสิ่งสำคัญที่ผู้ผลิตวัสดุหลายรายต้องมี

วิธีการผลิตอนุภาคละเอียดสามารถทำได้ผ่านปฏิกิริยาเคมี การเปลี่ยนเฟส หรือแรงทางกล เช่น การบด

วัตถุดิบเซรามิกขั้นสูง วัตถุดิบเซรามิกอิเล็กทรอนิกส์ วัสดุเซลล์แสงอาทิตย์ แร่ควอตซ์ และวัสดุแร่ที่มีความแข็งปานกลางและสูงอื่น ๆ มีความแข็งสูง ต้องการการป้องกันมลภาวะสูง ความละเอียดของผงสูง และการกระจายขนาดอนุภาคเข้มข้น ซึ่งเป็นปัญหาสำคัญใน กระบวนการบดและจำแนกประเภท

วิธีกำจัดแบบแห้งและแบบเปียกเป็นสองวิธีที่ใช้กันทั่วไปและมีประสิทธิภาพในการกำจัด โดยทั่วไปแล้ว โรงสีแบบไหลเวียนของอากาศจะใช้สำหรับการบดและการจำแนกประเภทแบบแห้ง หรือโรงสีทรายแบบเปียกจะใช้สำหรับการบดและการคายน้ำ การอบแห้ง และการแยกโพลีเมอร์ กระบวนการแรกใช้พลังงานสูง ในขณะที่กระบวนการหลังมีความซับซ้อน

ปัจจุบันอุปกรณ์บดละเอียดสามารถแบ่งได้เป็น 2 ประเภทคือประเภทเครื่องกลและประเภทการไหลของอากาศตามหลักการทำงาน ประเภทเครื่องจักรกลแบ่งออกเป็นโรงสีลูกบอล เครื่องบดขนาดเล็กแบบกระแทก โรงสีคอลลอยด์ และเครื่องบดแบบอัลตราโซนิก เมื่อเปรียบเทียบกับการบดละเอียดเชิงกลแบบธรรมดา การบดด้วยไอพ่นสามารถบดวัสดุได้ละเอียดมาก และขนาดอนุภาคมีความสม่ำเสมอมากกว่า เนื่องจากก๊าซขยายตัวที่หัวฉีดเพื่อทำให้เย็นลง กระบวนการบดจึงไม่สร้างความร้อน ดังนั้นอุณหภูมิที่เพิ่มขึ้นของการบดจึงต่ำมาก คุณลักษณะนี้มีความสำคัญอย่างยิ่งสำหรับการบดละเอียดพิเศษที่มีจุดหลอมเหลวต่ำและวัสดุที่ไวต่อความร้อน ข้อเสียคือใช้พลังงานมากซึ่งโดยทั่วไปถือว่าสูงกว่าวิธีการบดแบบอื่นหลายเท่า

เทคโนโลยีการบดละเอียดแบบ Ultrafine ใช้กันอย่างแพร่หลายในอุตสาหกรรมอาหาร ตัวอย่างเช่น ผลพลอยได้หลังจากการแปรรูปผลิตภัณฑ์ทางการเกษตร (เช่น รำข้าวสาลี เปลือกข้าวโอ๊ต เปลือกแอปเปิ้ล ฯลฯ) จะอุดมไปด้วยวิตามินและธาตุอาหารรอง เนื่องจากความละเอียดของเส้นใยบดแบบดั้งเดิมส่งผลต่อรสชาติของอาหาร จึงเป็นเรื่องยากที่ผู้บริโภคจะยอมรับได้ การใช้เทคโนโลยีการบดแบบละเอียดพิเศษสามารถปรับปรุงรสชาติและความสามารถในการดูดซับของอาหารที่มีเส้นใยได้อย่างมีนัยสำคัญผ่านทางไมโครไนเซชันของเส้นใย จึงทำให้ใช้ทรัพยากรอาหารได้อย่างเต็มที่และเพิ่มคุณค่าทางโภชนาการของอาหาร หลังจากที่ผักถูกบดละเอียดเป็นพิเศษที่อุณหภูมิต่ำ สารอาหารทั้งหมดจะถูกเก็บรักษาไว้ และเซลลูโลสจะถูกทำให้เล็กลงและเพิ่มความสามารถในการละลายน้ำ ส่งผลให้มีรสชาติที่ดีขึ้น หลังจากที่ใบชาบดจะมีประโยชน์ต่อโปรตีน คาร์โบไฮเดรต แคโรทีน และส่วนของใบชามากขึ้น การดูดซึมแร่ธาตุ

Ultra ince öğütme ekipmanı: jet değirmen

Jet frezeleme teknolojisi, son yıllarda hızla gelişen süper ince öğütme teknolojisidir. Yüksek ezilme mukavemeti, ince parçacık boyutu, dar dağılım, düşük ürün kirliliği ve inert gaz kullanımı gibi avantajları nedeniyle tıpta, kimyasal hammaddelerde yaygın olarak kullanılmaktadır ve özel tozların hazırlanmasında yaygın olarak kullanılmaktadır. .

Jet değirmeni, basınçlı havayı veya inert gazı nozuldan hızlandıracak ve parçacıklar, gazlar ve parçacıklar yapmak için yüksek hızlı elastik sıvının (300 ~ 500m / s) veya aşırı ısıtılmış buharın (300 ~ 400 ° C) enerjisini kullanacaktır. Parçacıklar ile duvar ve diğer bileşenler arasında güçlü darbeler, yırtılmalar, çarpışmalar, sürtünmeler vb. vardır. Aynı zamanda, hava akımının dönüşünün merkezkaç kuvvetinin etkisi altında veya sınıflandırıcı ile birlikte, kaba ve ince parçacıklar, ultra ince kırma elde edilecek şekilde sınıflandırılır. teçhizat. Farmasötik tozlar için yaygın bir hazırlama yöntemi olan jet değirmen, antibiyotiklerin, enzimlerin, düşük erime noktalı ve diğer ısıya duyarlı ilaçların ezilmesi için uygundur.

Farmasötik toz hazırlama için kullanılan jet pülverizatör türleri esas olarak şunları içerir: disk jet pülverizatörü, sirkülasyonlu tüp jet pülverizatörü, hedef jet pülverizatörü, halka jet pülverizatörü, çarpışma jet pülverizatörü, akışkanlaştırılmış jet pülverizatörü Yatak çarpışma havası pülverizatörü.

Jet değirmeni kırma işlemini gerçekleştirmek için kinetik enerji olarak gazı kullandığından, kırma mekanizması diğer mekanik ekipmanlardan farklıdır. Özellikle:

01 Dar parçacık boyutu dağılım aralığı, ince ortalama parçacık boyutu

Toz haline getirme işlemi sırasında, yüksek hassasiyetli sınıflandırıcı hava akışının merkezkaç kuvveti nedeniyle kaba ve ince parçacıklar otomatik olarak sınıflandırılır, böylece elde edilen ürün dar bir parçacık boyutu dağılım aralığına ve ince bir ortalama parçacık boyutuna sahip olur. D50 genellikle 5 ila 10 μm arasındadır.

02 İyi toz şekli, yüksek ürün saflığı

Jet değirmen tarafından üretilen toz "küresel" olma eğilimindedir, parçacık yüzeyi pürüzsüzdür, şekli düzenlidir, dağılabilirlik iyidir ve toz haline getirme işlemi sırasında mekanik aşınma azdır ve elde edilen ürün yüksek saflıkta olur.

03 Düşük erime noktalı, ısıya duyarlı ilaçlar için uygundur

Jet değirmeni basınçlı havayla çalıştırılır. Yüksek hızlı jet hava akışı Joule-Thomson etkisini yaratır. Hava akışı nozulda adyabatik olarak çarpışır, böylece toz haline getirme sisteminin sıcaklığı azalır ve ilaç çarpışması ve sürtünmesi tarafından üretilen ısı dengelenir. Pülverizasyon odasındaki ortam sıcaklığı sıfırın altında onlarca santigrat dereceye ulaşabilir, bu nedenle düşük erime noktalı ve ısıya duyarlı ilaçların hazırlanması için uygundur.

04 İyi hava sızdırmazlığı, kirlilik yok

Jet değirmenin iyi hava sızdırmazlığı nedeniyle ürün verimi yüksektir; Kırma işleminin tamamı negatif basınç altında gerçekleştirilir ve kırma sızıntı yapmaz, dolayısıyla çevreye herhangi bir kirliliği olmaz ve steril bir durumda çalıştırılabilir.

05 Kullanımı kolay

Kırma işlemi kapalı sirkülasyon sistemi teknolojisi ve otomatik kontrol teknolojisi kullanılarak süreklidir ve kullanımı kolaydır.

06 Kırma-karıştırma-kurutma çevrimiçi operasyon

Jet pulverizer, çevrimiçi toz haline getirme, karıştırma ve kurutma işlemini gerçekleştirebilir ve aynı zamanda ilaç tozunu da aynı anda değiştirebilir; örneğin, bazı ilaçlar, parçacık kaplama ve yüzey modifikasyonu için toz haline getirme sırasında sıvıya püskürtülür.

Farmasötik proseste ultra ince toz ilaçlar genellikle mikron tozunun kristalleştirilmesi ve ultra ince kırma yoluyla elde edilir. Minyatürleştirilmiş parçacık boyutu ve yüksek kaliteli saflaştırma gibi ultra ince ilaçların özellikleri göz önüne alındığında, ilaçların ultra ince kırılması için uygun ana makineler şunları içerir: mekanik darbeli kırıcı, bilyalı değirmen, titreşimli değirmen, karıştırma değirmeni, çift yönlü dönen bilyalı değirmen, hava akışlı pulverizatör, vesaire.

Toz malzemelerin çok ince öğütülmesinden sonra 10 büyük değişiklik!

Kırma işlemi sırasında kırılan malzemelerde meydana gelen çeşitli değişiklikler, kaba kırma işlemine göre önemsiz olmakla birlikte, ultra ince kırma işlemi için kırma yoğunluğunun yüksek olması, kırma süresinin uzun olması, malzeme özelliklerinde büyük değişiklikler olması gibi nedenlerden dolayı önemsizdir. önemli görünüyor. Mekanik ultra ince kırmanın neden olduğu kırılan malzemenin kristal yapısında ve fiziksel ve kimyasal özelliklerinde meydana gelen bu değişikliğe, kırma işleminin mekanokimyasal etkisi denir.

1. Parçacık boyutunda değişiklikler

Ultra ince öğütme sonrasında toz malzemedeki en belirgin değişiklik daha ince parçacık boyutudur. Farklı parçacık boyutlarına göre, ultra ince tozlar genellikle şu şekilde ayrılır: mikron seviyesi (partikül boyutu 1 ~ 30 μm), mikron altı seviye (partikül boyutu 1 ~ 0,1 μm) ve nano seviye (partikül boyutu 0,001 ~ 0,1 μm).

2. Kristal yapıdaki değişiklikler

Ultra ince kırma işlemi sırasında, güçlü ve kalıcı mekanik kuvvet nedeniyle, toz malzeme değişen derecelerde kafes distorsiyonuna uğrar, tane boyutu küçülür, yapı bozulur, yüzeyde amorf veya amorf maddeler oluşur ve hatta Polikristalin dönüşüm . Bu değişiklikler X-ışını kırınımı, kızılötesi spektroskopi, nükleer manyetik rezonans, elektron paramanyetik rezonans ve diferansiyel kalorimetri ile tespit edilebilir.

3. Kimyasal bileşimdeki değişiklikler

Güçlü mekanik aktivasyon nedeniyle malzemeler, ultra ince kırma işlemi sırasında belirli koşullar altında doğrudan kimyasal reaksiyonlara girer. Reaksiyon türleri arasında ayrışma, gaz-katı, sıvı-katı, katı-katı reaksiyonu vb. yer alır.

4. Çözünürlükteki değişiklikler

Toz haline getirilmiş kuvars, kalsit, kasiterit, korindon, boksit, kromit, manyetit, galen, titanomagnetit, volkanik kül, kaolin vb.nin ince öğütme veya ultra ince öğütme sonrasında inorganik asit içerisinde çözülmesi Hem hız hem de çözünürlük artar.

5. Sinterleme özelliklerindeki değişiklikler

6. Katyon değişim kapasitesindeki değişiklikler

Bazı silikat mineralleri, özellikle bentonit ve kaolin gibi bazı kil mineralleri, ince öğütme veya çok ince öğütme sonrasında katyon değişim kapasitesinde belirgin değişiklikler gösterir.

7. Hidrasyon performansı ve reaktivitedeki değişiklikler

İnce öğütme, yapı malzemelerinin hazırlanmasında çok önemli olan kalsiyum hidroksit malzemelerinin reaktivitesini geliştirebilir. Çünkü bu malzemeler inerttir veya hidrasyon için yeterince aktif değildir.

8. Elektriksel değişiklikler

İnce öğütme veya ultra ince öğütme aynı zamanda minerallerin yüzey elektriksel ve dielektrik özelliklerini de etkiler. Örneğin biyotitin darbe alması, ezilmesi ve öğütülmesinden sonra izoelektrik noktası ve yüzey elektrokinetik potansiyeli (Zeta potansiyeli) değişecektir.

9. Yoğunluktaki değişiklikler

Doğal zeolitin (esas olarak klinoptilolit, mordenit ve kuvarstan oluşur) ve sentetik zeolitin (esas olarak mordenit) planeter bilyeli değirmende öğütülmesinden sonra, bu iki zeolitin yoğunluğunun farklı şekilde değiştiği bulunmuştur.

10. Kil süspansiyonlarının ve hidrojellerin özelliklerindeki değişiklikler

Islak öğütme, kilin plastisitesini ve kuru eğilme mukavemetini artırır.

Kısaca, hammaddelerin özelliklerinin, besleme partikül büyüklüğünün ve kırma veya aktivasyon süresinin yanı sıra, malzemelerin mekanokimyasal değişikliklerini etkileyen faktörler arasında ekipman tipi, kırma yöntemi, kırma ortamı veya atmosferi, kırma yardımcıları vb. de yer alır.

Yenilebilir kaynakların geliştirilmesi için süper ince toz teknolojisinin uygulanması

Modern teknolojinin gelişmesiyle birlikte süreç, tozun parçacık boyutuna ilişkin giderek daha yüksek gereksinimleri ortaya koyuyor ve birçok malzemenin, geleneksel kırma teknolojisi ve ekipmanıyla gerçekleştirilemeyen mikron altı veya nanometre seviyesine kadar ezilmesi gerekiyor. Ultra ince toz teknolojisi bundan yola çıkarak geliştirilmiş olup, ultra ince tozun hazırlanması, uygulanması ve buna bağlı yeni bir teknolojiyi içermektedir. Araştırma içeriği ultra ince toz hazırlama teknolojisi, sınıflandırma teknolojisi, ayırma teknolojisi, kurutma teknolojisi, Taşıma karıştırma ve homojenizasyon teknolojisi, yüzey modifikasyon teknolojisi, parçacık kompozit teknolojisi, algılama ve uygulama teknolojisini vb. İçerir. İnce parçacık boyutu, dar dağılım, tekdüze kalite nedeniyle Ultra ince toz, geniş spesifik yüzey alanına, yüksek yüzey aktivitesine, hızlı kimyasal reaksiyon hızına, yüksek çözünürlüğe, düşük sinterleme sıcaklığına, yüksek sinterlenmiş gövde mukavemetine ve iyi doldurma ve takviye performansına sahiptir. Ve diğer özellikler ve benzersiz elektriksel, manyetik, optik özellikler vb., yüksek performanslı seramikler, seramik sırlar, mikroelektronik ve bilgi malzemeleri, plastikler, kauçuk ve kompozit dolgu maddeleri, yağlayıcılar ve yüksek sıcaklıkta yağlama malzemeleri, ince aşındırıcılar ve taşlama Parlatma maddeleri, kağıt yapımı dolgu maddeleri ve kaplamalar, gelişmiş refrakter malzemeler ve ısı yalıtım malzemeleri gibi ileri teknoloji ve yeni malzeme endüstrileri.

Yenilebilir kaynakların geliştirilmesi için süper ince toz teknolojisinin uygulanması

1 Tahıl işleme

Unun glikozidik bağı, çok ince işlem sırasında kırılabilir ve fermantasyona faydalı olan a-amilaz tarafından hidrolize edilmesi kolaydır. Un parçacıkları küçüldükçe yüzey alanı büyür, bu da malzemenin adsorpsiyonunu, kimyasal aktivitesini, çözünürlüğünü ve dağılabilirliğini artırır, bu da makroskobik unun fiziksel ve kimyasal özelliklerini değiştirir. Wu Xuehui, farklı ürünlerin ihtiyaçlarını karşılamak için farklı protein içeriğine sahip un elde etmek için farklı parçacık boyutlarına sahip unun kullanılabileceğini öne sürdü. Ultra ince tozla işlenen un, tadı ve insan emilimini ve kullanımını önemli ölçüde iyileştirmiştir. Düşük kaliteli unu yüksek lifli veya yüksek proteinli una dönüştürmek için una buğday kepeği tozu, soya fasulyesi mikro tozu vb. ekleyin.

2. Tarım ve yan ürünlerin derin işlenmesi

Son yıllarda bitki bazlı yeşil gıdalar tüm dünyada ülkelerin ilgi odağı haline gelmiş olup, yenilebilir bitki bazlı gıdalar insanlığın hayatta kalması için önemli bir kaynaktır. Ultra ince toz teknolojisi kullanılırsa bu durum iyileştirilebilir. Örneğin yenilebilir bitki sap ve meyvelerinin derin işlenmesinde ilk adım, kırma inceliğini kontrol ederek hücre duvarı kırma ve değişen derecelerde bileşen ayırma amacına ulaşmaktır.

3. Fonksiyonel sağlıklı gıdalar

Ultra ince toz teknolojisi, sağlıklı gıda endüstrisinin çeşitli alanlarında yaygın olarak kullanılabilir. Genel olarak konuşursak, sağlıklı gıda hammaddelerini parçacık boyutu 10 μm'den küçük olan ultra ince ürünlere dönüştürmek için ultra ince kırma yüksek teknoloji araçlarının kullanılmasına ultra ince sağlıklı gıda denir. Geniş bir spesifik yüzey alanına ve gözenekliliğe sahiptir, bu nedenle güçlü adsorpsiyona ve yüksek aktiviteye sahiptir.

4. Su ürünleri işleme

Spirulina, yosun, inciler, kaplumbağalar, köpekbalığı kıkırdağı ve ultra ince öğütme yoluyla işlenen diğer ultra ince tozlar bazı benzersiz avantajlara sahiptir. İnci tozunu işlemenin geleneksel yöntemi, on saatten fazla bir süre boyunca bilyeli öğütmedir ve parçacık boyutu birkaç yüz ağa ulaşır. Bununla birlikte, inciler yaklaşık -67°C gibi düşük bir sıcaklıkta ve sıkı saflaştırma hava akışı koşulları altında anında ezilirse, ortalama parçacık boyutu 1,0 μm ve D97 değeri 1,73 μm'nin altında olan ultra ince inci tozu elde edilebilir. Ayrıca üretim sürecinin tamamı kirlilikten arındırılmıştır. Geleneksel inci tozu işleme yöntemleriyle karşılaştırıldığında incilerin aktif maddeleri tamamen korunur ve kalsiyum içeriği %42 kadar yüksektir. Kalsiyum takviyeli besleyici gıda yapmak için tıbbi bir diyet veya gıda katkı maddesi olarak kullanılabilir.

Özetle, ultra ince toz teknolojisinin gıda işlemede uygulanması aşağıdaki önemli öneme sahiptir: (1) yenilebilir kaynakların kullanım aralığını genişletebilir ve gıdanın kalitesini artırabilir; (2) malzemelerin biyolojik aktivitesini geliştirebilir; (4) Hammadde bileşiminin bütünlüğünü sağlayabilir; (5) Ürünün üretim sürecini basitleştirin ve üretim maliyetini azaltın.

Ultra ince toz teknolojisinin gıda endüstrisinde geniş bir kullanım alanı vardır ve yeni yenilebilir kaynakların geliştirilmesinde ve ürün kalitesinin iyileştirilmesinde çok önemli bir rol oynamaktadır.