Süper İnce Pulverizasyon Teknolojisinin Gıda İşleme Uygulaması

Süper İnce Öğütme (SG) teknolojisi, son 20 yılda hızla gelişen yeni bir teknoloji olarak, nesnelerin iç yapışmasının üstesinden gelmek ve malzemeleri mikron, hatta nanometre tozlarına kırmak için mekanik mekaniği ve akışkanlar mekaniğini birleştiren derin bir işleme teknolojisidir. Ultra ince toz haline getirme işlemi, malzeme parçacık boyutunun 10 μm ve hatta nanometre seviyesine ulaşmasını sağlayabilir. Toz yapısı ve spesifik yüzey alanı sıradan parçacıklara göre büyük ölçüde değiştiğinden, ultra ince tozlaştırma parçacıkları sıradan parçacıkların sahip olmadığı özel özelliklere sahiptir ve modern ekipmanlarla bilimin gelişmesiyle birlikte, süper ince tozlaştırma teknolojisi birçok alanda büyük atılımlar yapmıştır. gıda ve ilaç gibi alanlarda, özellikle Çin bitkisel ilaçlarının çıkarılmasında, fonksiyonel gıdaların geliştirilmesinde ve atık kaynakların kullanılmasında.

İşlenmiş bitmiş tozun parçacık boyutuna göre, ultra ince toz haline getirme teknolojisi esas olarak şu şekilde ayrılabilir: mikron toz haline getirme (1 μm ~ 100 μm), mikron altı toz haline getirme (0,1 μm ~ 1,0 μm) ve nano toz haline getirme (1 nm ~ 100 μm). Mikron tozunun hazırlanmasında genellikle fiziksel toz haline getirme yöntemi kullanılır; Mikron altı ve parçacık boyutunun altındaki tozun hazırlanmasında kimyasal sentez yöntemi benimsenir. Kimyasal sentez yönteminin düşük verim ve yüksek işletme gereksinimleri gibi dezavantajları vardır, bu da fiziksel toz haline getirme yöntemini modern işleme endüstrisinde daha popüler hale getirir.

Ezilmiş malzemelerin durumuna göre, ultra ince öğütme esas olarak iki yönteme ayrılır: kuru yöntem ve ıslak yöntem. Kuru toz haline getirme, döner bilyeli öğütücüyle toz haline getirme, hava akışıyla toz haline getirme, yüksek frekanslı titreşimle toz haline getirme vb.'yi içerir; ıslak toz haline getirme kolloid değirmeni, homojenleştirici ve karıştırma değirmenini içerir.

Modern Gıda İşlemede Süper İnce Pulverizasyon Teknolojisinin Uygulanması

1. Değerli Çin bitkisel ilaçlarının doğal aktif bileşenlerinin ekstraksiyonu

Araştırmacılar genellikle sıradan Çin bitkisel ilaç tozunun ve ultra ince tozun karakterizasyonunu ve fiziksel özellik testini gerçekleştirmek için mikroskobik tanımlama ve fiziksel özellik testi gibi yöntemler kullanır. Ultra ince toz haline getirme teknolojisinin, tıbbi malzemelerdeki çok sayıda hücrenin hücre duvarlarını etkili bir şekilde tahrip edebildiği, hücre parçalarını arttırabildiği ve suda çözünürlüğünün, şişme gücünün ve kütle yoğunluğunun da sıradan tozla karşılaştırıldığında değişen derecelerde iyileştirildiği bulunmuştur. Aynı zamanda, ultra ince toz haline getirme işleminde aktif bileşenlerin çözünme hızı da geliştirilir.

2. Gıda ve ilaç işleme atık kaynaklarının yeniden kullanılması

Gıda ve ilaç işleme atıkları genellikle hala belirli doğal aktif bileşenler içerir ve bunların atılması yalnızca çok fazla atığa neden olmakla kalmayacak, aynı zamanda çevreyi de kirletecektir. Ultra ince toz haline getirme teknolojisinin ortaya çıkışı, gıda ve ilaç işleme atık kaynaklarının yeniden kullanılması için daha fazla olanak sağlıyor.

3. Fonksiyonel gıda işlemenin geliştirilmesi ve kullanılması

Doğal etken maddeler açısından zengin bazı hammaddelerin hücre yapısı sert olduğundan ve kolay yok edilemediğinden, içerdikleri besin maddelerinin ve fonksiyonel bileşenlerin salınım oranı genellikle düşük düzeyde olup, tam olarak geliştirilip kullanılamamaktadır. Ultra ince toz haline getirme teknolojisi, hücre yapısını yok etme ve besin salınım verimliliğini artırma olanağı sağlar.

4. Diğer hususlar

Ultra ince toz haline getirme teknolojisi üzerine yapılan araştırmalar, genellikle düşük sıcaklıkta ultra ince toz haline getirme teknolojisi kullanılarak baharatların lezzet bileşenlerine de odaklanmaktadır. Araştırma sonuçları, uygun parçacık boyutunun hammaddelerin aromasını artıracağını ve aromanın daha sonraki depolama sürecinde kaybolmayacağını; Partikül boyutunun çok küçük olması, depolama süresinin uzamasıyla birlikte aromanın daha hızlı kaybolmasına neden olacaktır.

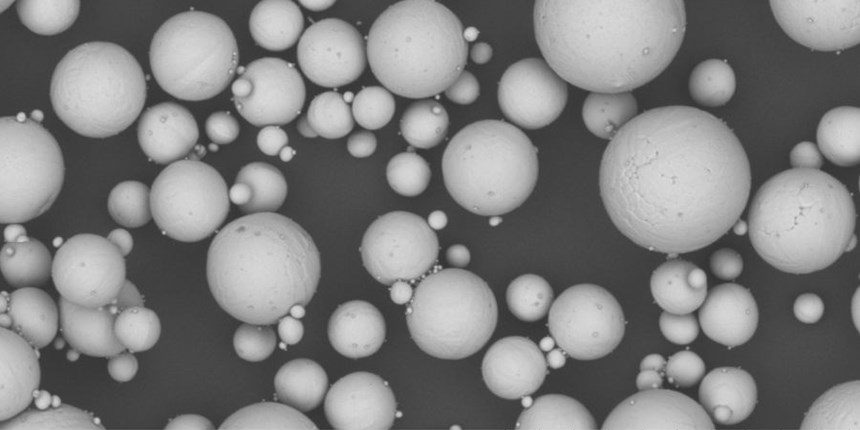

Yeni enerji pili malzeme hazırlama teknolojisi-Öğütme/Kurutma/Küreselleştirme

Yeni enerji pillerinde, lityum-iyon pillerde lityum demir fosfat (LiFePO4), lityum kobaltat (LiCoO2), lityum nikelat (LiNiO2), lityum manganat (LiMn2O4); İyon pillerde sodyum titanat (NaTi2(PO4)3), sodyum kükürt (Na2S), sodyum oksit (Na2O), Prusya mavisi malzemeler; lityum-kükürt pillerde kükürt tozu, grafit (kükürt taşıyıcı olarak kullanılır); katı hal piller Katı elektrolitler, pozitif ve negatif aktif maddeler, vb.

Bu pil malzemelerinin işlenmesinde öğütme/kurutma/küreselleştirme işlemi esastır, ana nedenler şunlardır:

① "Öğütme", toz malzeme parçacıklarını daha küçük hale getirebilir ve yüzey alanını artırabilir, böylece pilin reaksiyon arayüzünü artırabilir, malzeme ve elektrolit arasındaki temas alanını artırabilir ve iyonların ve elektronların iletim hızını hızlandırabilir;

② "Kurutma", malzemenin stabilitesini ve performansını sağlamak için pil üretim sürecinde sıvı faz ve katı fazı içeren reaksiyonla ortaya çıkan nemi veya organik çözücüyü kaldırabilir.

③ Grafit "küreselleştirme", grafit parçacıklarının yapısını ve performansını iyileştirebilir, böylece daha iyi elektriksel iletkenliğe ve mekanik güce sahip olurlar.

Yukarıdaki önlemler sayesinde, pil malzemesinin tekdüzeliğinin ve tutarlılığının iyileştirilmesi, pil malzemesinin eşit şekilde dağıtılmasının sağlanması ve pil enerji yoğunluğunun, şarj hızının ve çevrim ömrünün iyileştirilmesi dahil olmak üzere pilin performansı önemli ölçüde iyileştirilebilir. Ayrıca, pilin eşit olmayan yerel reaksiyonundan kaynaklanan pil arızası sorunu da önlenebilir.

Toz haline getirme, kurutma ve küreselleştirme halihazırda oldukça olgunlaşmış süreçler olmasına rağmen, pil malzemesi üretim sürecinde ayak uydurulması gereken çeşitli mevcut sorunlar ve yeni gereksinimler vardır. Örneğin, partikül boyutu kontrolü açısından, toz haline getirme işlemi sırasında mümkün olduğu kadar sağlamak gerekir. Tozun parçacık boyutu eşittir - çok büyük parçacıklar reaksiyonun tamamlanmamasına neden olabilir, çok küçük parçacıklar yüzey enerjisini artırarak toz birikmesi ve topaklanma sorunlarına neden olabilir. Bu nedenle, ezilmiş parçacık boyutunun hassas kontrolü aslında uzun süredir devam eden bir zorluktur.

Kısacası, pilin genel performansını iyileştirmek ve kırma, kurutma, küreselleştirme vb. Süreçlerdeki zorluk ve güçlükleri çözmek için araştırmacılar ve mühendisler teknolojik yenilik ve iyileştirmeler yapmaya devam ediyor.

Limra Ürün Özellikleri ve Pazarı

Kireç, ana bileşen olarak kalsiyum oksit içeren, havada sertleşen inorganik jelleşen bir malzemedir. Kalker, dolomit, tebeşir ve kabuk gibi kalsiyum karbonat içeriği yüksek minerallerden yapılır ve 900-1100 °C'de kalsine edilir.

1. Kireç ürün özellikleri

Üretim hammaddeleri genellikle magnezyum karbonat (MgCO3) içerdiğinden, sönmemiş kireç ayrıca ikincil bileşen magnezyum oksit (MgO) içerir. Sönmemiş kireç, magnezyum oksit içeriğine göre kalkerli kireç (MgO≤5%) ve magnezya kireci (MgO >%5) olarak ikiye ayrılır.

Sönmemiş kireç beyaz veya gri topaklıdır. Kullanım kolaylığı için, topaklı sönmemiş kirecin genellikle sönmemiş kireç tozu, sönmüş kireç tozu veya kireç macununa dönüştürülmesi gerekir. Sönmemiş kireç tozu, masif sönmemiş kirecin öğütülmesiyle elde edilen ince bir tozdur ve ana bileşeni CaO'dur; sönmüş kireç tozu, sönmüş kireç olarak da bilinen, topak halinde sönmemiş kirecin uygun miktarda su ile söndürülmesiyle elde edilen bir tozdur ve ana bileşeni Ca(OH)2'dir; Kireç macunu, blok sönmemiş kirecin daha fazla suyla (sönmemiş kirecin hacminin yaklaşık 3 ila 4 katı) söndürülmesiyle elde edilen bir macundur. Aynı zamanda kireç bulamacı olarak da adlandırılır ve ana bileşeni de Ca(OH)2'dir.

2. Kireç ürünü pazarına genel bakış

Günümüzde kirecin büyük çoğunluğu metalurji, kimya sanayi ve yapı malzemeleri sanayinde kullanılmaktadır. Örneğin sönmüş kireç, kaplama malzemeleri ve tuğla yapıştırıcıları olarak kullanılan kireç harcı, kireç sıvası, kireç harcı vb. olarak formüle edilir.

Kireç, çelik üretim sürecinde vazgeçilmez bir yardımcı hammaddedir. Ek olarak, çevre koruma endüstrisinde atık su arıtma, toz giderme, kuru kükürt giderme, yarı kuru kükürt giderme ve denitrifikasyon gibi diğer alanlarda kirecin kullanımı hala gelişme ve büyüme aşamasındadır. Tarımda toprak iyileştirici olarak, gıda endüstrisinde kurutucu olarak vb. Endüstrinin arıtma, çeşitlendirme ve uzmanlaşma yönünde gelişmesiyle kireç ürünlerinin uygulama alanları daha geniş olacak ve bu da endüstri talebini canlandırmaya yardımcı olacaktır. . Özellikle insanların çevre koruma bilincinin artmasıyla birlikte, çevre koruma endüstrisindeki kirecin uygulama pazarı genişlemiştir.

Öğütme ve sınıflandırma işleme teknolojisi

Metalik olmayan mineral derin işleme ürünlerinin ultra ince öğütülmesi ve sınıflandırılmasından sonra, büyük ölçüde kar yaratabilir, ancak aynı zamanda ilgili ürünlerin kalitesini de artırabilir; Maden kaynaklarının sürekli sömürülmesiyle, çıkarılabilir taşların derecesi sürekli olarak düşüyor ve çoğu mineralin kalitesi kullanım gereksinimlerini karşılayamıyor. Kullanım standardını karşılamadan önce kırma ve diğer işleme teknolojileriyle işlenmesi gerekir. Bu nedenle, toz haline getirme işlemi, kuvars işlemenin endüstriyel sürecinde giderek daha fazla önem kazanmaktadır.

API'de Jet Milling Teknolojisinin Uygulanması

API'de jet öğütme teknolojisinin uygulanması, katı preparasyonların görünümünü ve özelliklerini ve ayrıca çözünürlük, çözünme hızı, absorpsiyon oranı, yapışma ve biyoyararlanım gibi çeşitli farmasötik parametreleri önemli ölçüde iyileştirebilir.

Jet milling teknolojisi ve özellikleri

1. Ezme sıcaklığı düşüktür ve yüksek hızlı jet akışının Joule-Thomson etkisi, gaz jeti genişlediğinde ısıyı kendi kendine emer, böylece malzemenin çarpışması ve sürtünmesinden kaynaklanan ısıyı dengeler.

2. Kapalı bir alanda ezilmiş, malzeme tozu sızıntısı yok.

3. API'nin nemi genellikle kırma etkisini etkiler. Genel olarak nem ne kadar azsa ezilmesi o kadar kolay olur ve nem içeriğinin %4'ten az olması gerekir.

4. Jet öğütme parametreleri: öğütme haznesi çapı (mm), öğütme basıncı (Mpa), hava tüketimi (m3/dak), besleme miktarı (g/dak), işleme kapasitesi (kg/h), besleme partikül boyutu, vb.

5. Sınıflandırma parçacık boyutu kontrol parametreleri: santrifüjlü hava sınıflandırma çarkının dönüş hızı ve ikincil hava hacmi.

Akışkan yataklı jet değirmenin yapısı

(1) Malzeme, besleyici aracılığıyla kırma odasına gönderilir;

(2) Basınçlı hava, kırma odasının tabanındaki malzeme ile karıştırılan ve akışkanlaştırılan kırma odasında bir merkezcil ters jet akış alanı oluşturmak üzere süpersonik bir jet akışı oluşturmak için memeden geçer ve hızlandırılmış malzemeler buluşuyor nozulun kesişme noktasında, şiddetli darbe ve kesme, sürtünme ve ezilme ile sonuçlanan;

(3) Malzeme, kırma odasının üst kısmındaki yüksek hızlı türbin (frekans dönüşümü ayarlanabilir) tarafından oluşturulan akış alanına hava akışı ile hareket eder ve ince toz, hava akışı ile üst türbin sınıflandırıcıya hareket eder; kaba parçacıklar, duvara yakın merkezkaç kuvvetinin etkisi altında silindire atılır ve kırma için durak kaba tozuyla birlikte değirmen odasının alt kısmına geri düşer.

(4) İncelik gerekliliklerini karşılayan ince toz, derecelendirme tablosunun akış kanalı yoluyla toplanması için siklon ayırıcıya gönderilir ve az miktarda artık ince toz ayrıca torba filtre ile gazdan ve katıdan ayrılır ve hava, indüklenen çekiş fanı tarafından makineden dışarı atılır.

(5) Kırma odasındaki malzeme seviyesi kontrolü, besleyicinin besleme hızı sınıflandırıcıdaki dinamik akım vericisi tarafından otomatik olarak kontrol edilir, böylece kırma işlemi her zaman en iyi gaz-malzeme oranı durumunda olur.

Jet değirmenin malzemeye yapışması kolay olan kısmı

Hava akımı sınıflandırma tekerleği (hız keyfi olarak ayarlanabilir) sınıflandırıcıda bir merkezkaç kuvveti oluşturur ve sınıflandırma tekerleğine giren hava-toz karışımı, amacına ulaşmak için sınıflandırıcıdaki merkezkaç kuvvetini ayarlayabilen merkezkaç kuvvetinden etkilenir. Belirtilen parçacık boyutlarına sahip malzemeleri ayırma.

Hava akımı sınıflandırma çarkı, tozun partikül boyutunu kontrol eden ana kısımdır ve yüksek hızda üretilen partiküllerin çapı incedir. Ezilmiş API, hava akışı ile sınıflandırma çarkına hareket eder ve ince parçacıklar hava akımı sınıflandırıcıdan geçer ve hava akımı ile siklon ayırıcıya ve toz toplayıcıya girer, ancak bazı parçacıklar, viskozite nedeniyle sınıflandırma çarkının boşluğuna takılır. API ve çarkın yapısı. , Bir süre sonra derecelendirme çarkına giderek daha fazla yapışacak ve sonunda tıkanmaya neden olacaktır.

Akışkan yataklı jet değirmenin çalışma prensibi ve özelliklerinin anlaşılması sayesinde, derecelendirme pervaneli akışkan yataklı jet değirmenin temizleme zorluğu nispeten yüksek olacaktır ve yapışkan malzeme bir miktar malzeme kaybına neden olacaktır, ancak parçacık boyutu D kaçınılmazdır. çıkış değeri nispeten yüksektir. Bir sınıflandırma çarkı olmadan disk tipi bir hava akışlı değirmen kullanılırsa, yapışkan malzeme durumu çok daha iyi olacaktır.

Hangi endüstriyel alanlar ve jet değirmenleri "en iyi ortaklar"?

Jet değirmen, esas olarak kırma işlemleri için parçacık çarpışmasına dayanan bir kırma ekipmanıdır. Temel çalışma prensibi, sıkıştırılmış havayı Laval memesinden ses altı veya ses üstü hava akışına hızlandırmaktır ve püskürtülen jet, malzemenin çarpışması, sürtünmesi, kesilmesi ve kırılması için malzemeyi yüksek hızda hareket etmeye yönlendirir. Bu toz haline getirilmiş malzemeler, sınıflandırma için hava akımı ile sınıflandırma alanına aktarılacaktır. Parçacık boyutu gereksinimlerini karşılayan malzemeler toplayıcı tarafından toplanır ve parçacık boyutu gereksinimlerini karşılamayan malzemeler, gerekli parçacık boyutuna ulaşana kadar kırmaya devam etmek için kırma odasına geri gönderilir ve yakalanır.

Sürekli gelişen teknoloji ile. Sürekli olarak yeni jet değirmenler geliştirilmekte, bu da onların temizlenmesini, yapısını basitleştirmesini ve kurulumunu kolaylaştırmaktadır. Şu anda, jet değirmenler birçok endüstride yaygın olarak kullanılmaktadır. Hatta bazı üretim hatlarında yeri doldurulamaz bir rol oynar.

1. İlaç hammaddeleri

Hastalandığınızda ilaç almak olmazsa olmazınızdır. İlacın etkinliğini göstermek üzere insan vücudu sistemi tarafından tamamen emilmesine izin vermek için, ilaç endüstrisinin genellikle çoğu ham madde için belirli partikül boyutu gereklilikleri vardır. Tıpla ilgili araştırmalar, katı farmasötik preparasyonlarda, ilacın partikül boyutunun, ilacın çözünme ve makineden salınma hızını etkilediğini ve bunun da ilacın etkinliğini, biyoyararlanımını ve bulunabilirliğini etkilediğini göstermektedir. Özellikle az çözünür katı ilaçlar için, parçacık boyutu ne kadar küçükse, çözünme hızı o kadar hızlı ve ilaç emilimi o kadar fazladır.

2. Çin tıbbı tozu

Jet değirmenin toz haline getirme işleminde eşlik eden ısı yoktur ve geleneksel Çin tıbbının, özellikle ısıya duyarlı tıbbi malzemelerin toz haline getirilmesi için de uygun olduğu için toz haline getirme sıcaklığı düşüktür. Geleneksel pulverizatörün, geleneksel Çin tıbbının aktif bileşenlerinin korunmasında belirli sınırlamaları vardır, ancak jet pulverizatörün kullanımı, Çin tıbbi malzemelerini mikronize edebilir, geleneksel Çin tıbbının aktif bileşenlerinin çözünmesini hızlandırabilir, çözünme oranını artırabilir ve artırabilir. hız ve emilim derecesi.

3. Pestisit tozu

Pestisit hammaddelerinin kullanılmadan önce belirli bir preparasyon şekli oluşturmak için belirli bir süreçten geçmesi gerekir. Toz ve taneli hale getirilecekse olmazsa olmaz adım pestisit hammaddelerinin ezilmesidir. Bir jet değirmen kullanılırsa, pestisit hammaddesinin toz partikül boyutu, ultra ince kırmadan sonra 5-10 μm'ye kadar kırılabilir ve homojenliği, dağılabilirliği ve ilaç temas alanı önemli ölçüde iyileştirilir. Yalnızca bakteri yok edici, böcek öldürücü ve herbisidal etkiler önemli ölçüde artmakla kalmaz, aynı zamanda kullanılan böcek ilacı miktarı da büyük ölçüde azaltılabilir.

4. Kimyasallar, oksitler, metalik olmayan mineraller ve diğer yeni malzemeler

Son olarak, sayısız kimyasallar, oksitler ve metalik olmayan mineral ürünler vardır. Jet değirmenin özü, büyük parçacıkları küçük parçacıklara kıran bir tür ekipmandır, bu nedenle böyle bir talep olduğu sürece, üretim için jet değirmen seçilebilir.

Jet değirmenin konfigürasyonu, müşterilerin ihtiyaçlarına göre özelleştirilebilir. Kırma işlemindeki çeşitli sorunların üstesinden gelmek için bazı parçalar seramikten (silikon oksit, zirkonya, silisyum karbür vb.), yüksek sertlikte alaşımlardan vb. yapılabilir. Örneğin, pil malzemelerine özel hava akımı kırma ekipmanı sistemi, kırma işlemi sırasında demir kirliliğini önlemek ve kırılan malzemelerin saflığını sağlamak için seramik yamalar, seramik kaplamalar, seramik astarlar vb. ile korunacaktır. Şu anda, fiili üretimde, silikon oksit, lityum demir fosfat, lityum karbonat ve diğer malzemelerin ezilmesinde iyi sonuçlar elde edilmiştir.

Hava akışıyla toz haline getirilen malzemeler, ultra ince ultra saf, pürüzsüz parçacık yüzeyi, düzenli parçacık boyutu, yüksek aktivite vb. özelliklere sahiptir. Endüstriler oldukça iyi seçimlerdir.

Toz küreselleştirme teknolojileri nelerdir?

Endüstrinin gelişmesiyle birlikte, toz teknolojisi, özellikle parçacık küreselleştirme teknolojisi ve ekipmanı, endüstriden giderek daha fazla ilgi çekmeye başladı. Küresel toz, yüksek özgül yüzey alanı, yüksek musluk yoğunluğu ve iyi akışkanlık gibi sıradan tozların sahip olmadığı avantajlara sahiptir. Lityum-iyon piller, gıda, ilaç, kimya sanayi, inşaat malzemeleri, madencilik, mikroelektronik, 3D baskı ve diğer sektörlerde yaygın olarak kullanılmaktadır ve giderek yeri doldurulamaz yeni bir malzeme haline gelmiştir. Yüksek kaliteli küresel parçacıkların hazırlanması her zaman endüstrinin odak noktası ve zorluğu olmuştur.

Yüksek hızlı hava akımı etkisi küreselleştirme yöntemi

Şu anda, yüksek hızlı hava akımı darbe küreselleştirme yöntemi, yüksek sınıflandırma doğruluğu, ayarlanabilir sınıflandırma doğruluğu ve büyük üretim kapasitesi avantajlarına sahiptir, bu nedenle doğal grafit, yapay grafit ve çimento partikül küreselleştirme işlemi alanında yaygın olarak kullanılmaktadır.

Bu yöntemin prensibi şu şekildedir: yüksek hızlı hava akışı darbeli değirmen, malzemeyi yüksek hızlı hava akışı, çekiç çarpışması, sürtünme gibi bir dizi harekete maruz bırakmak için yatay veya dikey bir eksen etrafında yüksek hızda dönen bir döndürücü kullanır. ve ultra ince toz elde etmek için kesme. Nitelikli malzemeler sınıflandırma toplama yoluyla elde edilir. Anahtar, parçacık küreselliği, musluk yoğunluğu, küreselleşme verimi, parçacık boyutu dağılımı vb. gibi ürün göstergelerini iyileştirmektir.

Örnek olarak doğal pul grafitin küreselleşme sürecini ele alırsak, kabaca dört adıma ayrılabilir, yani bükme-toplama-yüzeyleme-sıkıştırma.

Yaygın küreselleştirici toz uygulamaları

1. Lityum-iyon pil anot malzemesi tozu

Doğal grafit, kolay alım ve mükemmel elektrokimyasal performans özelliklerine sahiptir ve lityum iyon pil anot malzemelerinde yaygın olarak kullanılmaktadır. Yapay grafit, iyi döngü performansı, düşük maliyet ve kararlı yapı avantajlarına sahiptir, bu nedenle yavaş yavaş araştırmanın odak noktası haline gelmiştir. Küresel grafit, yüksek hız kapasitesi, yüksek Coulombic verimliliği, düşük tersinmez kapasite, konsantre parçacık boyutu dağılımı, küçük spesifik yüzey alanı ve yüksek musluk yoğunluğu avantajlarına sahiptir. Şu anda, doğal pul grafit ve yapay grafit, esas olarak yüksek hızlı hava akımı etkisi yoluyla küresel grafit elde etmektedir. Elektrokimyasal performansı iyileştirin.

2. Küresel silika tozu

Küresel mikrosilika tozu iyi bir şekle, yüksek kimyasal saflığa ve düşük radyoaktif element içeriğine sahiptir. Uygulaması, plastik ambalaj bileşiklerinin termal genleşme katsayısını büyük ölçüde azaltabilir ve plastik ambalaj bileşiklerinin termal stabilitesini iyileştirebilir. Bu nedenle entegre devre üretiminde yaygın olarak kullanılmaktadır. Entegre devrelerde en önemli ambalaj dolgu malzemesidir.

3. Küresel çimento tozu

Sıradan çimento, akışkanlığı azaltacak ve hidratasyon reaksiyonu sırasında kademeli olarak sertleşecek olan gözenekli özelliklere ve karmaşık gözenek yapısına sahiptir. Küresel çimento elde etmek için sıradan çimentonun küreselleştirilmesi, malzemenin fiziksel özelliklerini şu açılardan iyileştirebilir: su talebini azaltmak, gözenekliliği azaltmak, akışkanlığı iyileştirmek ve çimento mukavemetini artırmak.

Kalsiyum ve Magnezyum İçeren Atık Kalıntılarının Kapsamlı Kullanım Teknolojisi

Genel olarak kalsiyum-magnezyum tipi atık, atık kalıntısındaki tüm bileşenler arasında kalsiyum bileşiği veya magnezyum bileşiği içeriğinin ilk sırada yer aldığı veya kalsiyum bileşiği ve magnezyum bileşiği içeriği toplamının %50'den fazlasını oluşturduğu endüstriyel atıkları ifade eder. toplam atık kalıntısı (kuru bazda). Yaygın kalsiyum-magnezyum atık kalıntıları, kalsiyum karbür cürufu, alkali cürufu, fosfor tortuları, kireç sütü sabunlaştırma atık kalıntısı vb. içerir.

1. Ca(OH)2 tipi atık kalıntısı

Kuru işlem kalsiyum karbür cürufu tozu örnek olarak alınırsa, yüksek saflıkta hafif kalsiyum karbonat ürünleri ve çözünmeyen nötr artıklar sırasıyla parçalama ve süzme, süzme ve yıkama, süzüntü CO2 karbonizasyonu ve kurutma ve öğütme gibi ardışık adımlarla elde edilir. Yan Xin ve ark. lider olarak kalsiyum karbür üretmek için kireç taşı kullanmayı, kalsiyum karbür cürufu ve endüstriyel olarak fazla CO2'yi hammadde olarak kullanmayı ve asetilen, gıda sınıfı hafif kalsiyum karbonat ve çimento ortak üretimini gerçekleştirmeyi önerdi. İşlem, kireçtaşındaki kalsiyum elementini "kuru ye ve sık" amacına ulaşır.

2. Yüksek magnezyum Ca(OH)2 tipi atık kalıntısı

Sabunlaştırma atık kalıntısı hem CaCO3 hem de Ca(OH)2 içerir ve yüksek magnezyumlu Ca(OH)2 atık kalıntısı olarak sınıflandırılabilen Mg(OH)2 bakımından zengindir ve tam ve kapsamlı kullanım süreci nispeten karmaşıktır. Sabunlaştırma atığı kalıntısını sindirim ve ekstraksiyon cihazına aktarın ve belirli bir sıcaklıkta yeterli karıştırma, sindirim reaksiyonu, NH4Cl liç reaksiyonu ve filtrasyon ayrımı gerçekleştirin; elde edilen liç solüsyonu CO2 karbonizasyon reaksiyonu I için karbonizasyon cihazına aktarılır ve reaksiyon sıcaklığı ve pH'ı kontrol edilir, süzme, yıkama ve kurutma işlemlerinden sonra hafif kalsiyum karbonat elde edilir ve süzüntü liç reaksiyonu için sirküle edilir. Süzmeden sonra filtre tortusuna uygun miktarda su ekleyin ve tamamen karıştırın, ardından karbonizasyon reaksiyonu II'yi gerçekleştirmek için CO2'yi geçirin, filtreleyin ve karbonizasyon reaksiyonu II'den sonra ayırın, elde edilen süzüntü magnezyum bikarbonat çözeltisidir, magnezyum bikarbonat çözeltisi doğrudan buharlaştırılabilir ve ayrıştırılabilir MgCO3 ürünü elde etmek için, elde edilen filtre tortusu çözünmeyen nötr bir tortudur.

Sabunlaştırma atık kalıntısı, sindirme ve süzme, CO2 karbonizasyon reaksiyonu I, CO2 karbonizasyon reaksiyonu II, termal ayrışma, çoklu filtrasyon ayırma ve diğer kimyasal reaksiyonlar ve filtrasyon ayırma ve diğer birim işlemler yoluyla ayrılabilir ve yüksek saflıkta hafif kalsiyum karbonata geri kazanılabilir. , MgCO3 iki yeni kimyasal malzeme ve çözünmez nötr kalıntı, böylece sabunlaştırma atığı kalıntısı kapsamlı bir şekilde kullanılabilirken, büyük miktarda CO2 tüketirken, üç atığın sıfır deşarjını sağlamak için, yeni bir teknoloji ve tamamen farklı bir atılımdır. Sabunlaştırma atık kalıntısının mevcut kapsamlı kullanımı, Sosyal faydası, çevresel faydası ve ekonomik faydası çok açıktır.

3. Yüksek magnezyum CaCO3 atık kalıntısı

Fosfor tortu tozu, kalsinasyon reaksiyonu, sindirim ve liç reaksiyonu, liç sıvı karbonizasyon reaksiyonu I, liç cürufu karbonizasyon reaksiyonu II, karbonasyon reaksiyonu II süzüntü amonifikasyon reaksiyonu, vb. dahil olmak üzere beş aşamalı reaksiyonlara tabi tutulur. Tekrarlanan filtrasyon ve ayırma, kurutma ve öğütme ve diğer fiziksel Ünitenin çalıştırılmasından sonra sırasıyla gıda sınıfı hafif kalsiyum karbonat, Mg(OH)2 ve fosfor konsantresi olmak üzere üç ürün elde edilebilmektedir.

Fosfor tortularındaki büyük miktarda CaCO3 ve MgCO3 ayrıldıktan sonra sırasıyla gıda sınıfı hafif kalsiyum karbonat ve Mg(OH)2 ürünleri haline gelirler. Tortu, %30'dan fazla bir P2O5 kütle fraksiyonuna sahip fosfor konsantresidir. Tüm ayırma işlemi, katma değeri yüksek 3 A ürünü elde etmiştir, böylece fosfor tortuları tamamen ve kapsamlı bir şekilde kullanılmıştır.

4. Atık kalıntı kapsamlı kullanımının fayda analizi

Deneyler, üründeki CaCO3'ün kütle oranının %99,9'a ulaşabileceğini ve kadmiyum, arsenik, kurşun ve cıva gibi zararlı elementlerin içeriğinin, gıda sınıfı hafif kalsiyum karbonat için ulusal standardın çok altında olduğunu veya tespit edilemeyeceğini kanıtladı. . Bu yüksek saflıkta, Yüksek beyazlıkta hafif kalsiyum karbonatın tamamen elektronik sınıf kalsiyum karbonat ve gıda sınıfı kalsiyum karbonat olarak kullanılabileceği görülebilir, değeri sıradan hafif kalsiyum karbonatın fiyatının 2~3 katı ve ekonomik faydaları olacaktır. , çevresel faydaların ve sosyal faydaların oldukça Önemli olması beklenebilir.

Kağıt endüstrisinde yaygın olarak kullanılan 7 çeşit kalsiyum karbonat

Kağıt endüstrisi, kalsiyum karbonat için en büyük pazarlardan biridir. Önemli bir kağıt yapım dolgu maddesi ve kaplama pigmenti olarak kalsiyum karbonat, kaynaklar açısından zengin ve fiyatı ucuzdur; ince parçacıklar ve yüksek beyazlık, kağıdın opaklığını önemli ölçüde artırabilir; hızlı mürekkep emme hızı, kağıdın Mürekkep emilimini artırabilir; kağıdı daha yumuşak, daha sıkı ve daha parlak yapabilir; kağıdın fiziksel gücü üzerinde çok az etkisi vardır.

Şu anda, kağıt endüstrisinde yaygın olarak kullanılan kalsiyum karbonat türleri, ağırlıklı olarak ağır kalsiyum karbonat, hafif kalsiyum karbonat, nano kalsiyum karbonat, karışık kalsiyum karbonat, modifiye kalsiyum karbonat, kalsiyum karbonat kılçıkları ve bulamaç kalsiyum karbonatı içerir.

1. Ağır kalsiyum karbonat

Öğütülmüş kalsiyum karbonat bir kağıt dolgu maddesi olarak kullanılır ve ilave miktarı nispeten yüksektir, bu da kağıt mukavemeti ve boyutlandırma etkisi üzerinde çok az etkiye sahiptir ve iyi kağıt yapma performansına sahiptir. Dezavantajı, kağıdın beyazlığının ve opaklığının biraz zayıf olması ve bir dağıtıcı eklenmesi gerekmesidir.

Öğütülmüş kalsiyum karbonat sigara kağıdı, filtre kağıdı ve özel düşük miktarlı bilgi kağıdı dışında ağırlıklı olarak matbaa kağıdı, yazı kağıdı, ofis kağıdı ve reklam kağıtlarında dolgu maddesi olarak kullanılmaktadır.

2. Hafif kalsiyum karbonat

Bir kağıt dolgu maddesi olarak, hafif kalsiyum karbonat, kağıdın yüksek opaklığa, kağıt makinesinde düşük aşınmaya sahip olmasını ve dağıtıcı madde eklemeye gerek kalmamasını sağlayabilir. Dezavantajı, boyutlandırma etkisine zarar verecek olan spesifik yüzey alanının büyük olmasıdır; su tutma güçlüdür, bu da kağıt makinesinin hızının artmasına elverişli değildir.

3. Nano kalsiyum karbonat

Kağıt yapım sürecinde nano-kalsiyum karbonat dolgu maddeleri eklendikten sonra, kağıt aşağıdaki özelliklere sahiptir: kağıdın eskimesini yavaşlatabilir, böylece kağıt daha uzun süre saklanabilir; kağıdın belirli bir miktarda ultraviyole ışını emmesini sağlayabilir; kağıdın kolay sararmamasını veya solmamasını sağlar. Kırılgandır ve iyi izolasyon özelliklerine sahiptir, vb.

Kağıt yapım dolgu maddesi olarak, nano-kalsiyum karbonat genellikle çocuk bezi, hijyenik kadın bağı, renkli jet baskı kağıdı, kağıt havlu ve nefes alabilen filmler gibi özel kağıt ürünlerinin üretiminde kullanılır.

4. Karışık kalsiyum karbonat

Karışık kalsiyum karbonat (HCC), öğütülmüş kalsiyum karbonat ve kalsiyum oksit karışımını ön topaklara hazırlamak için iyonik polimer kullanmak ve daha sonra GCC arasında yeni kalsiyum karbonat oluşturmak ve son olarak karbonik asit kalsiyum oluşturmak için ön topakları karbon dioksit ile işleme tabi tutmaktır. ürünler. Sonradan karıştırılmış kalsiyum karbonat hazırlama işlemi, ilk agreganın yalnızca öğütülmüş kalsiyum karbonattan oluşturulması ve öğütülmüş kalsiyum karbonat ön aglomerat hazırlandıktan sonra, aynı miktarda kalsiyum oksit hazırlanması dışında, kabaca HCC hazırlama işlemiyle aynıdır. HCC işlemi eklenir ve ardından karbondioksit enjekte edilir. İlk GCC agregasının dışında yeni kalsiyum karbonat oluşur ve nihai kalsiyum karbonat ürünü, sonradan karıştırılmış kalsiyum karbonattır (PostHCC veya pHCC).

5. Modifiye Kalsiyum Karbonat

Kalsiyum karbonatın yüzey modifikasyonu, kalsiyum karbonata mükemmel fiziksel ve kimyasal özellikler kazandırabilir. Örneğin, kitosan, çökeltilmiş kalsiyum karbonatın (PCC) organik kaplamasını alkali çökeltme yöntemiyle modifiye etmek için kullanıldı. Modifikasyondan sonra doldurulmuş bulamacın su filtreleme performansı biraz iyileştirildi ve çözünürlük de değişti. Kağıdın çekme indeksi önemli ölçüde iyileştirilmiştir.

6. Kalsiyum karbonat bıyıkları

Kalsiyum karbonat bıyıkları, aragonit kalsiyum karbonat kristal yapısına aittir, yüksek elastik modüle, ısı direncine, aşınma direncine ve ısı yalıtımına ve diğer iyi özelliklere sahiptir ve büyük boy oranı, kısa elyaf ve küçük çaplı (Mikron seviyesi) ve bıyık malzemesine sahiptir. yüksek mukavemet özellikleri.

7. Bulamaç kalsiyum karbonat

Uygulama, bulamaç kalsiyum karbonat kullanımının katı kalsiyumdan daha güçlü avantajlara sahip olduğunu kanıtlamıştır. Bir yandan, bulamaç kalsiyum, mekanik sürtünme ve çarpışma olmadan kurutma sürecinden geçmemiştir ve doğal olarak oluşan kristal formunu tamamen muhafaza eder ve şekil ve boyut daha tutarlı olma eğilimindedir. Öte yandan, kalsiyum bulamacı mekanik sürtünme ve çarpışmaya maruz kalmamıştır ve kristal kalıntısı daha azdır ve kristal formunun sonu orijinal künt durumu korur ve neredeyse hiç hasar yoktur.

Ağır kalsiyum karbonat, hafif kalsiyum karbonat, nano-kalsiyum karbonat, karışık kalsiyum karbonat, aktif kalsiyum karbonat, kalsiyum karbonat bıyıkları vb. kağıt yapım dolgu maddeleri olarak kendi avantajlarına sahiptir. Bu nedenle, kalsiyum karbonat seçimi gerçek kağıt üretim süreci gereksinimlerine göre belirlenmelidir. Kesinlikle.

Kalsiyum hidroksit üretim yöntemi ve gıda alanındaki uygulaması

Sönmüş kireç veya sönmüş kireç olarak da bilinen kalsiyum hidroksit, genellikle toz halinde, geniş bir hammadde yelpazesine ve düşük maliyete sahiptir. Gıda, ilaç, kimya sanayi, içme suyu arıtma ve diğer alanlarda yaygın olarak kullanılmaktadır.

Kalsiyum Hidroksit Üretim Yöntemi

Kalsiyum hidroksit, kalsiyum oksit ve suyun kimyasal reaksiyonu ile elde edilir. Sönmemiş kireç (kalsiyum oksit) elde etmek için ham kireçtaşı temizlenir ve yüksek sıcaklıkta kalsine edilir. Sönmemiş kireçten kalsiyum hidroksit üretmek için iki işlem vardır: kuru yöntem ve ıslak yöntem.

Kalsiyum hidroksitin kuru üretimi şu anda yaygın bir işleme yöntemidir. Otomatik üretimi gerçekleştirebilir, üretim süreci çevre dostudur, çıktı büyüktür, kalite kararlıdır, üretilen kalsiyum hidroksitin safsızlığı yoktur ve iyi aktiviteye sahiptir. Yavaş yavaş ana işleme teknolojisi haline geldi.

Kuru işlemle üretilen kalsiyum hidroksit ürünleri, çoğunlukla kimya endüstrisi, çevre koruma, inşaat, gıda, medikal ve diğer alanlarda kullanılan sütlü kalsiyum hidroksitten daha yaygın olarak kullanılır ve depolama ve nakliye de daha uygundur.

Gıda Alanında Kalsiyum Hidroksit Uygulaması

(1) Kalsiyum

Piyasada kalsiyum karbonat, kalsiyum sitrat, kalsiyum laktat ve kalsiyum glukonat dahil olmak üzere yaklaşık 200 çeşit kalsiyum müstahzarı bulunmaktadır. Kalsiyum hidroksit, kalsiyum glukonatın yaygın olduğu kalsiyum üretim endüstrisinde hammadde olarak yaygın olarak kullanılmaktadır.

(2) süt tozu

Kalsiyum hidroksit asitlik düzenleyici olarak süt tozu (tatlandırılmış süt tozu dahil), kremalı süt tozu ve modülasyon ürünlerinde, bebek mamalarında kullanılabilir ve kullanım miktarı üretim ihtiyaçlarına göre uygundur.

(3) Pirinç tofu ve buzlu jöleli erişte

Islatılmış pirinci kullanın, su ekleyin, pirinç sütüne öğütün, sönmüş kireç suyu ekleyin, eşit şekilde karıştırın, ısıtın ve pirinç sütü pişip koyulaşana kadar karıştırın. Haşlanmış pirinç sütünü kalıba dökün ve tamamen soğuduktan sonra bıçakla küçük parçalara bölünebilir ve pirinç tofu yapılır.

(4) Korunmuş yumurtalar

Sönmüş kireç, soda külü ve bitki külü, bir macun yapmak ve yumurtanın yüzeyine sarmak için hammadde olarak kullanılır. Bir süre sonra, doğrudan kimyasal işlemle yenebilen korunmuş bir yumurta haline gelir. Protein güçlü bir alkali ile karşılaştığında, yavaş yavaş temiz su haline gelecektir. Alkali çözelti yarı geçirgen zardan yumurtaya girmeye devam ederse, alkalilik artmaya devam edecek ve temel protein molekülleri polimerleşmeye başlayacak ve viskozite giderek artarak jele dönüşerek korunmuş yumurtalar oluşturacaktır. Alkali fazla ise, korunmuş yumurtaların kalitesine zarar verecektir.

(5) Konjak yemeği

Ülkemizde konjak jel yemlerin halk üretimi ve kullanımında 2000 yıllık bir geçmişe sahiptir. Üretim yöntemi konjac tozuna 30-50 katı kadar su ilave edip macun kıvamına getirmek, konjac tozunun %5-7 oranında kalsiyum hidroksit ilave edip karıştırıp katılaştırmak ve elde etmektir.

(6) Şeker üretimi

Şeker yapma sürecinde, şuruptaki asidi nötralize etmek için kalsiyum hidroksit kullanılır ve ardından şekerin ekşi tadını azaltmak için kalan kalsiyum hidroksitin çökelmesini ve filtrelenmesini sağlamak için karbondioksit verilir. Ayrıca sakaroz ile birleşerek sakaroz tuzu oluşturabilir, bu nedenle melasın şekerden arındırılması veya şeker rafine edilmesi için kullanılabilir.

(7) Diğerleri

Kalsiyum hidroksit, bira, peynir ve kakao ürünleri için tampon, nötrleştirici ve kürleme maddesi olarak kullanılır. pH ayarlama ve pıhtılaşma fonksiyonları nedeniyle ilaç, gıda katkı maddeleri, yüksek teknoloji biyomateryal HA, yem katkı maddesi VC fosfat ve kalsiyum naftenat, kalsiyum laktat, kalsiyum sitrat ve şeker endüstrisi için katkı maddelerinin sentezinde de kullanılabilir. su arıtma ve diğer yüksek dereceli organik kimyasalların sentezi. Yenilebilir et yarı ürünleri, konjac ürünleri, içecek ürünleri ve tıbbi lavmanlar gibi asitliği düzenleyiciler ve kalsiyum kaynakları hazırlamak faydalıdır.

Metalik olmayan toz - mika tozunun tanıtımı ve uygulaması

Mika, mika grubu minerallerin genel adıdır. Potasyum, magnezyum, demir ve lityum gibi metallerin bir alüminosilikatıdır. Yapının tamamı katmanlıdır. Oluşum açısından doğal mika ve suni mika olmak üzere iki türe ayrılabilir. Doğal mika madenleri başlıca biyotit, flogopit, muskovit, lepidolit, serisit, yeşil mika, demir lepidolit vb. Sentetik mika, insanların mikayı taklit ettiği bir bileşendir. Metal oksitler belirli bir orana göre karıştırıldıktan sonra yüksek sıcaklıkta eritilir. Soğutma işlemi sırasında saf mika kristalleri oluşturmak için yeniden kristalleşirler.

1. Moskovalı

Endüstride en çok kullanılan muskovittir. Ultra ince mika tozu, plastiklerde, boyalarda, boyalarda, kauçuklarda vb. fonksiyonel dolgu maddeleri olarak kullanılabilir ve bunların mekanik mukavemetini artırabilir, tokluğu, yapışmayı, yaşlanmayı önlemeyi ve korozyon direncini artırabilir. Endüstride, esas olarak yalıtım ve ısı direncinin yanı sıra asit direnci, alkali direnci, sıkıştırma direnci ve soyulma özellikleri için kullanılır ve elektrikli ekipman ve elektrikli ekipman için bir yalıtım malzemesi olarak kullanılır; ikincisi, buhar kazanları ve eritme fırınları, pencereler ve mekanik parçalar için fırınlar üretmek için kullanılır. Mika yongaları ve mika tozu, mika kağıdına işlenebilir ve ayrıca düşük maliyetli ve tekdüze kalınlıkta çeşitli yalıtım malzemeleri üretmek için mika levhaların yerini alabilir.

2. Serisit

Serisitin mineral agregaları gül rengi, et kırmızısı, gri yeşil, açık gri mor, gri-koyu gri vb. Ancak tozun tamamı beyazdır. Demir kafese girdiğinde, toz gri ile beyazdır ve buna bağlı olarak beyazlık azalır. Serisit, ince pullar halindedir (genellikle <0,01 mm) ve belirgin bir kayganlık hissine sahiptir. Serisit, saydamdan yarı saydama kadar güçlü bir ipek parlaklığına sahiptir. Orta derecede ışık geçirgenliğine ve örtücülüğe sahiptir ve ultraviyole ışınları yansıtma özelliğine sahiptir. Yukarıdaki özellikler serisit uygulamasının benzersizliğini belirler. Serisit genellikle küçük pullar halinde olduğundan kaplama sanayinde, kağıt sanayinde, günlük kimya sanayinde ve kauçuk ve plastik sanayinde yaygın olarak kullanılmaktadır.

3. Flogopit

Doğal flogopit, koyu flogopite ve açık flogopite sahiptir. Phlogopite, mikanın tamamen parçalanması, sarı-kahverengi bir renk ve altın benzeri yansımalar ile karakterize edilir. Yapı malzemesi endüstrisinde, yangından korunma endüstrisinde, yangın söndürme maddesi, kaynak çubuğu, plastik, elektrik yalıtımı, kağıt yapımı, asfalt kağıdı, kauçuk, sedefli pigment ve diğer kimya endüstrilerinde yaygın olarak kullanılmaktadır.

4. Sentetik mika

Flor flogopit olarak da bilinen sentetik mika, doğal mikanın bileşimini ve yapısını taklit ederek ve yüksek sıcaklıkta eritme ve sabit sıcaklıkta kristalleştirme yoluyla kuvars ve diğer hammaddeler kullanılarak yapılır. Doğal mika ile karşılaştırıldığında, sentetik mika doğal kaynak koşulları tarafından daha az kısıtlanır, yapısı doğal mikaya benzer ve saflığı, şeffaflığı, yalıtımı ve yüksek sıcaklık dayanımı doğal mikaya göre daha iyidir, bu nedenle bazı endüstriyel uygulamalarda tamamen kullanılabilir. . Doğal mikanın yerini alan ve hatta onu aşan, güçlü canlılık ve gelişme beklentileri vardır. Stratejik öneme sahip yapay olarak sentezlenmiş pul pul metalik olmayan kristallerden oluşan yeni bir malzemedir. Sentetik mikanın şu anki temel amacı, mikayı çeşitli parçacık boyutlarında mika tozu haline getirmektir. Uygulama endüstrileri arasında kaplamalar, kauçuk, plastikler, mika kağıdı, mika seramikler, özel sentetik dalga emici malzemeler, sentetik mika elektrikli ısıtma plakaları, işlenebilir seramikler ve Sentetik mika sedefli pigmentler ve diğer uygulamalar yer alır.

Kuru öğütmenin avantajları

1. Üretim süreci, aşırı ekipman ve uzun üretim hatları olmaksızın basittir;

2. Su ve ısı enerjisine gerek yok, daha az enerji talebi;

3. Islak yöntemle karşılaştırıldığında, nihai ürünün fiyatı düşüktür ve bazı daha az talepkar dolgu sınıfı ürünler için maliyet performansı daha yüksektir;

4. Üretim verimliliği, ıslak yöntemden nispeten daha yüksektir.