Pulverizasyon ön işleme süreci için neden çok ince bir pulverizatöre ihtiyacınız var?

Günümüzde birçok materyalin insanların kullanım şekline göre farklı formlarda sunulması gerekmektedir. Örneğin, Çin tıbbi malzemeleri, kullanıcıların bunları pelet haline getirmesi, toz haline getirmesi vb. Bu adımları tamamlama öncülü, ön işleme prosedürlerinin temeli olarak paslanmaz çelik öğütücüler gerektirir. Paslanmaz çelik pulverizatörün bu büyük malzeme parçalarını önce küçük parçalara ayırması ve ardından talebe göre toz haline getirmesi veya hap haline getirmesi gerekir. Neden bir öğütücü ile toz haline getirilemiyor? Başka bir ultra ince öğütücü almanız gerekiyor mu?

Ultra ince öğütücünün önemi şu noktalarda yatmaktadır:

İlk olarak, malzemenin daha hızlı ve etkili bir şekilde toz haline getirilmesine izin verin. İlk olarak, bu garip şekilli, hacimli malzemeleri küçük parçalara ayırmak için kaba bir kırıcı kullanın. İkincil kırma için, ultra ince öğütücü çok daha kolay ve kullanışlıdır ve üretilen toz daha hassastır ve aynı zamanda çıktı da artar.

İkincisi, öğütücünün kullanımını sürdürün. Pülverizatörün sertliği büyük, çapı büyük ve viskozitesi yüksek olan malzemeleri direkt olarak toz haline getirmesinin engellenmesi, pulverizatörü bir dereceye kadar korur.

Üçüncüsü, malzemenin tozunu alın. Ultra ince öğütücü, kırma işlemindeki malzemelerden tozu belirli bir aralıkta çıkarabilen ve çalışma ortamını etkin bir şekilde iyileştiren bir toz giderme cihazı ile donatılmıştır.

Jet Milling ile Hangi Malzemeler Taşlanabilir?

Herhangi bir kristal veya kırılgan toz bir jet değirmende öğütülebilir. Islak malzemeler ayrıca ısıtılmış hava veya aşırı ısıtılmış buhar kullanılarak aynı anda hızlı bir şekilde kurutulabilir ve öğütülebilir.

Jet freze ürünlerinin özellikleri nelerdir?

Jet milled ürünlerin en önemli özelliklerinden biri, yüzey alanındaki çarpıcı artıştır. 5 mikrona düşürüldüğünde, 30 gözenekli bir ürün partikül sayısında 1.643.000 kat ve yüzey alanında 118 kat artış sağlar. Bu da kimyasalların reaksiyon süresini kısaltır. Yüzey alanı arttıkça ilaç etkisi artar, bu nedenle aynı işi yapmak için daha düşük dozda ilaç gerekir. Astım hastalarına yönelik ilaçların akciğerlerin derinliklerine inmesi gerekir ve ilaçtaki çok ince parçacıklardan oluşan parçacıkların daha da derinlere gitmesi gerekir. Bir jet değirmeni, bir ilaç tozunu hipodermik bir iğneden geçecek kadar ince öğütür. Kil ve silika ürünleri gibi dolgu maddeleri ve genişleticiler, ince kağıt ve plastik ürünlerde kullanım için tam olarak öğütülür. Jet milled pestisitler, herbisitler ve bitkilerle ilgili diğer ürünler, daha geniş bir yüzey alanını kaplamak için daha az aktif içerik kullanarak maliyetleri düşürür.

Tıbbi ultra ince öğütme ekipmanı - jet değirmeni

Hammaddelerin mikronizasyonu, az çözünen ilaçların çözünürlüğünü önemli ölçüde artırabilir ve çok ince toz haline getirilmiş az çözünür ilaçlardan hazırlanan katı müstahzarların çözünme hızı, yerel tutarlılık değerlendirmesinin gerekliliklerini karşılayabilir. Jet öğütücü, malzemeyi birkaç mikron toz haline getirebilen ultra ince öğütme ekipmanındaki en önemli bileşenlerden biridir. Jet değirmen veya akışlı enerji değirmeni olarak da bilinen jet değirmen, malzemeleri ezmek için çarpışmak, öğütmek ve kesmek için yüksek hızlı hava akışı veya aşırı ısıtılmış buhar kullanır.

Toz hazırlama sürecinde jet değirmenin çalışma prensibi

Memede sıkıştırılmış hava veya inert gaz basınçlandırıldıktan sonra, yüksek hızlı elastik sıvının enjeksiyon kuvveti, parçacıklar, gaz ve parçacıklar, parçacıklar ve duvar ve diğer bileşenler arasında güçlü etki, kesme, çarpışma ve sürtünme oluşturmak için kullanılır. Ve benzeri. Aynı zamanda, hava akımı dönüşünün merkezkaç kuvvetinin etkisi altında veya bir sınıflandırıcı ile birleştiğinde, kaba ve ince parçacıklar, ultra ince öğütme elde etmek için sınıflandırılır.

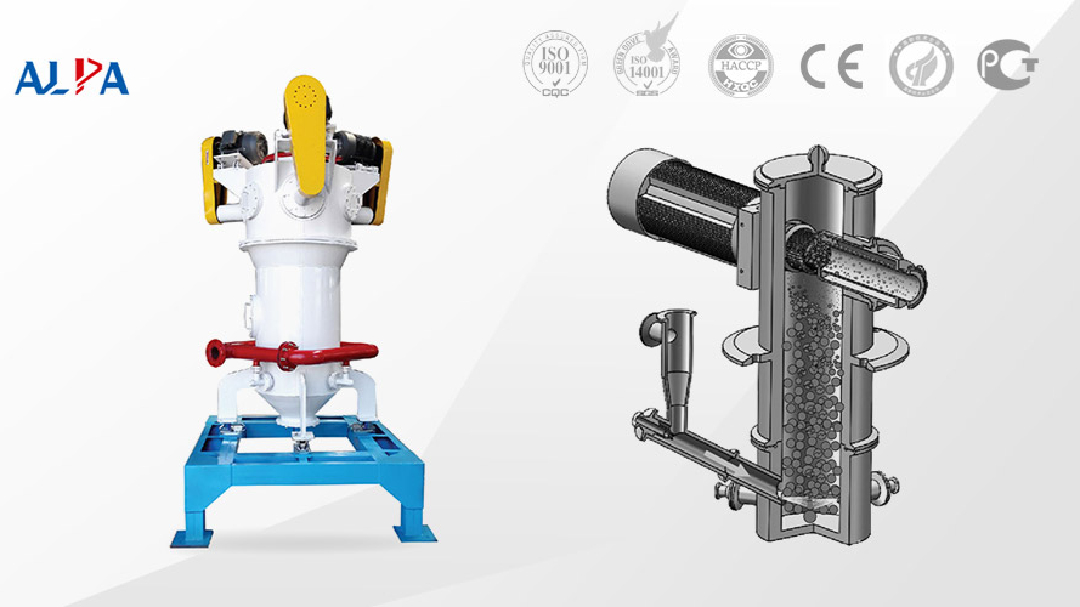

(1) Düz jetli değirmen

Düz jet değirmen, disk jet değirmen olarak da adlandırılır. Bu tür ekipmanın çalışma prensibi, basınçlı havanın, negatif basınç oluşturacak girişten hava dağıtım odasına girmesi ve malzemenin karıştırma odasına girmesi ve ardından yüksek hızlı hava akımı ile kırma odasına püskürtülmesidir. memeden dışarı atılır. oda. Nozülün ve kırma odasının radyal yönü belirli bir açıya sahiptir, bu nedenle nozuldan atılan yüksek hızlı hava akımı altında malzeme çok yüksek bir hızda döner ve dairesel hareket gerçekleştirir. Malzemeler birbiriyle çarpışır ve kırma haznesinin iç duvarı çarpışır, öğütülür vb. Böylece malzemeler ezilir. Gereksinimleri karşılamayan kaba malzemeler, merkezkaç kuvvetinin etkisi altında kırmaya devam etmek için duvara atılır ve ince toz, kırılan ürünleri toplamak için kırıcının çıkış borusundan jet değirmenin toplama sistemine girer.

(2) Akışkan yataklı (karşı püskürtmeli) jet değirmen

Akışkan yataklı (karşı jet) jet değirmen, daha yeni bir jet değirmendir. Akışkan yataklı karşı püskürtmeli değirmenin çalışma prensibi, hava akışının bir grup memeden (sayı > 2) geçerek değirmende bir karşı püskürtme akış alanı oluşturması ve malzemenin akışkanlaştırılmasıdır. Jet değirmendeki malzemeler, meme jetinin kesişme noktasındaki parçacıklar arasında güçlü çarpışma, sürtünme ve darbeye sahip olacak ve daha sonra ezilecektir. Toz haline getirilmiş toz, negatif basınç etkisi altında sınıflandırıcıdan geçer ve gereksinimleri karşılayan ürünler, siklon ayırıcı ve toz toplayıcı tarafından toplanırken, gereksinimleri karşılamayan daha iri parçacıklar, altında toz haline getirilmek üzere kırma alanına geri gönderilir. yerçekiminin etkisi.

İlaç öğütme için jet değirmenin özellikleri

1. Parçacık boyutu dağılım aralığı dar ve ortalama parçacık boyutu gayet iyi

Yüksek basınçlı hava akışlı toz haline getirme işlemi ve hassas sınıflandırıcının hava akışı dönüşünün merkezkaç kuvveti sayesinde, farklı parçacık boyutlarının otomatik olarak sınıflandırılması gerçekleştirilir. Elde edilen ürünlerin partikül boyutu dağılımı dar, ortalama partikül boyutu ince ve D50 partikül boyutu 5 ile 10 μm arasındadır.

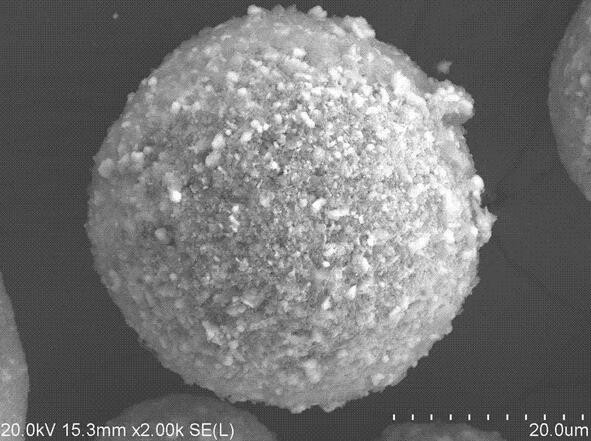

2. Toz şekli iyidir, ürün saflığı yüksektir

Jet değirmen tarafından üretilen tozun görünümü küreseldir, parçacıkların yüzeyi pürüzsüzdür, şekli düzenlidir, dağılım iyidir, kırma işlemi sırasında mekanik aşınma küçüktür ve ürün saflığı yüksektir.

3. Düşük erime noktası ve ısıya duyarlı ilaçlar için uygundur

Püskürtücü basınçlı hava ile çalışır ve yüksek hızlı jet pnömatik olarak Joule Thomson etkisini üretir. Nozüldeki pnömatik olarak adyabatik çarpışma, kırma sisteminin sıcaklığını düşürür ve ilaç çarpışması ve sürtünmeden kaynaklanan ısıyı dengeler.

4. İyi sızdırmazlık, kirlilik yok

Jet değirmenin iyi sızdırmazlık performansı nedeniyle ürün verimi yüksektir; tüm kırma işlemi negatif basınç altında, sızıntı olmadan, çevreye kirlilik olmadan gerçekleştirilir ve aseptik olarak çalıştırılabilir.

5. Kırma-karıştırma-kurutma online operasyon

Jet değirmen kırma, karıştırma ve kurutma gibi çevrim içi işlemleri gerçekleştirebilir ve aynı zamanda ilaç tozunu eş zamanlı olarak modifiye edebilir. Örneğin, bazı ilaçlar toz haline getirme sırasında bir sıvının içine püskürtülerek parçacıkları kaplar ve değiştirir.

Jet değirmen, çeşitli yüksek performanslı mikro toz malzemelerin geliştirilmesi için ilk tercih haline geldi.

Seramik darbeli öğütücü, kirlilik içermeyen ultra ince toz üretimi

Geleneksel mekanik ezme için, genellikle kesme, ekstrüzyon, darbe ve öğütme gibi kuvvetleri mekanik olarak uygulayarak malzemeleri kırma işlemidir. Ezilmiş malzemelerin öğütme gövdeleri veya öğütme ortamı ile doğrudan temas halinde olması gerekirken, geleneksel öğütme gövdeleri çoğunlukla çeşitli metal malzemelerden yapılır ve aşınma nedeniyle metal safsızlıklarının ortaya çıkması kaçınılmazdır. Bu nedenle, mekanik toz haline getiricilerin uygulaması, lityum piller, ilaçlar, sağlık ürünleri ve kirlilik içermeyen toz haline getirme gerektiren gıda gibi alanlarda büyük ölçüde sınırlıdır.

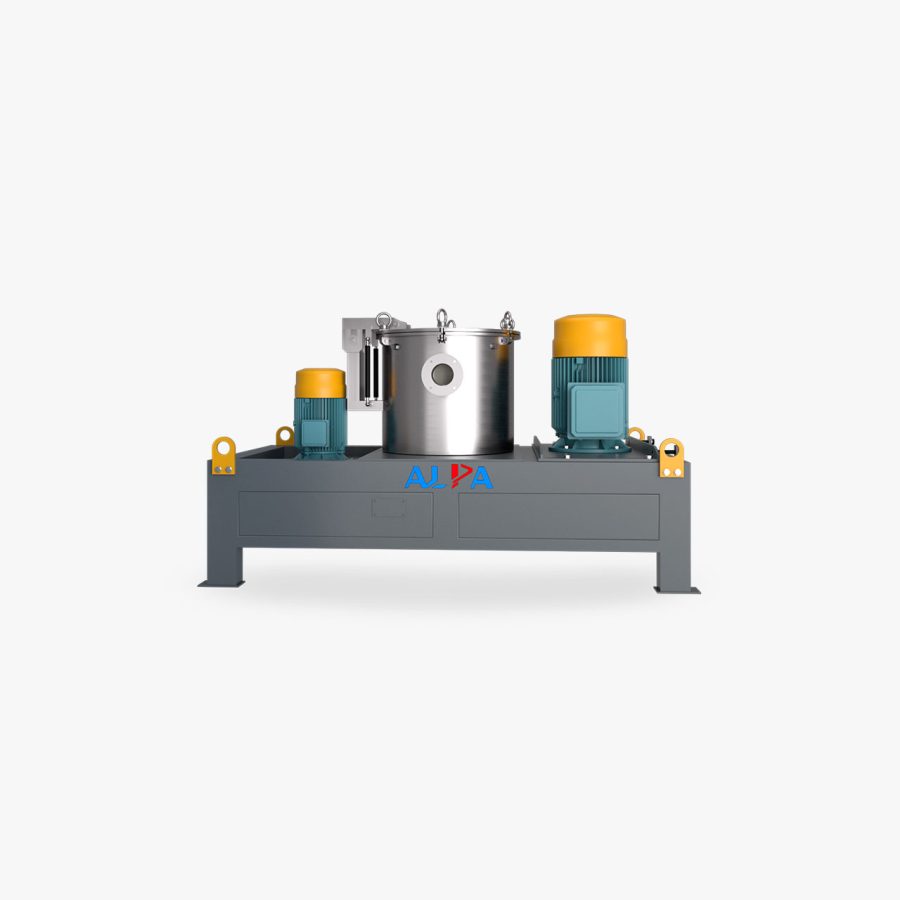

Mekanik değirmeni manyetik kirlilik olmayan bir endüstride kullanmak istiyorsanız kırma makinesinin tasarımında gereklidir. Kırma işlemi sırasında malzeme ile temas halinde olan kısım seramik yapı parçası olmalıdır. Shenfei Powder (Hangsheng Industry), lityum pil malzemelerinin toz haline getirilmesi işlemiyle ilgili araştırma sırasında müşterilerin ihtiyaçlarına göre seramik mekanik ultra ince öğütücü geliştirdi ve üretti. Bu tip ekipmanın besleme parçacık boyutu < 3 mm'dir ve ürün parçacık boyutu 5-100 μm arasında ayarlanabilir. Tüm ekipman seti, yüksek sistem entegrasyonuna, düşük ince toz oranına, yüksek verime, iyi parçacık şekline ve büyük parçacıkların sıkı kontrolüne sahiptir. Lityum pil kullanıcıları tarafından derinden seviliyor.

Seramik mekanik ultra ince pulverizatörün çalışma prensibi, malzemenin besleme sistemi tarafından pulverizasyon odasına eşit olarak gönderilmesi ve pulverizasyon diskinin etkisi altında merkezkaç kuvvetine maruz kalması, pulverizasyon halka dişlisiyle çarpışması ve kesme, sürtünme ve çarpışma gibi çeşitli kuvvetler; ürün, hava akımı ile sınıflandırma alanına hareket eder ve frekans dönüştürme ile kontrol edilen sınıflandırma çarkı ile ayrılır.

Şu anda, alpa tozu tarafından geliştirilen ve üretilen seramik mekanik ultra ince öğütücü, lityum pil endüstrisinde 20 yıllık uygulama deneyimine sahiptir. Bu ekipman, özellikle 5 mikrondan daha büyük parçacık boyutuna sahip malzemelerin toz haline getirilmesi için uygundur ve yüksek verimlilik ve enerji tasarrufu özelliklerine sahiptir. Son yıllarda lityum pil yeni enerji endüstrisinin patlayıcı büyümesiyle, bu ekipman, lityum pil malzemelerinde jet öğütme ekipmanı ve kum değirmenlerinin uygulanması için güçlü bir ek haline gelecektir. Müşteriler, çeşitlendirilmiş parçacık boyutları ile malzeme kırma ve işleme için kendi gereksinimlerine göre daha ekonomik ve pratik kırma proseslerini ve ekipmanlarını seçebilirler.

Tabii ki, manyetik kirlilik gerektirmeyen tıp, sağlık ürünleri, gıda, kimya endüstrisi vb. Kırma işlemlerinde seramik mekanik ultra ince öğütücü de çok iyi bir seçimdir.

Jet değirmen uygulama ve ekipman seçimi

Son yıllarda, ultra ince parçacıkların üstün performansı sürekli olarak onaylandıkça, giderek daha fazla araştırmacı ince toz üretimi araştırma çalışmalarına dikkat etmeye başladı. Ultra ince tozun önemli bir hazırlama yöntemi olan jet öğütme teknolojisi, çeşitli yüksek performanslı mikro toz malzemeleri geliştirmek için tercih edilen yöntemlerden biri haline geldi.

Jet değirmeni veya akışlı enerji değirmeni olarak da bilinen jet değirmeni, malzemenin darbe parçaları, darbe, kesme ve toz haline getirmek için diğer etkilerle çarpışmasını sağlamak için yüksek hızlı hava akışı kullanır. Malzemenin bir jet değirmeni ile toz haline getirilmesiyle elde edilen ürün, düzgün inceliğe, dar parçacık boyutu dağılımına, yüksek saflığa, pürüzsüz parçacık yüzeyine, düzenli şekle ve iyi dağılabilirliğe sahiptir. Kırma işlemi sırasında malzeme daha az kirlenir ve hatta kirlilikten arınmış ve steril bir ortam elde edilebilir, bu nedenle gıda ve ilaç gibi yabancı cisimlerle kirlenmesine izin verilmeyen alanlarda ultra ince kırma işlemi uygulanabilir. Jet değirmen, kırma işlemi sırasında çok fazla ısı yaymaz, bu nedenle diğer kırma ekipmanlarına göre erime noktası veya ısı hassasiyeti düşük olan malzemeleri kırmak için daha uygundur. Üretim sürecindeki otomasyon derecesi yüksektir ve büyük ölçekli endüstriyel üretim için kullanılabilir. Jet öğütme, kırma ve sonraki üretim adımlarının ortak çalışmasını da gerçekleştirebilir. Örneğin, malzemelerin ezilmesi ve kurutulması aynı anda gerçekleştirilebilir ve toz yüzeyini kaplamak veya değiştirmek için kırma sırasında çözelti de püskürtülebilir. Ancak büyük enerji tüketimi gibi dezavantajlar da vardır.

Jet Değirmen Çeşitleri

Spiral Jet Değirmeni

Yatay disk jet değirmen olarak da bilinen Spiral Jet Değirmen, endüstride en eski ve en yaygın kullanılan jet değirmendir. Basit yapı, rahat çalışma, kendi kendini derecelendirme vb. avantajlara sahiptir, ancak ekipmanın darbe kinetik enerjisi büyük değildir ve kırma gücü düşüktür. Yüksek sertliğe sahip malzemeleri işlerken, öğütme odasının kirlenmesini ağırlaştıracak ve üründe belirli bir kirliliğe neden olacak yüksek hızlı hava akışına sahip malzemenin etkisi nedeniyle, gövdenin iç duvarı öğütme odasının iç duvarı ile şiddetli bir şekilde çarpışacak ve sürtünecektir. Çok çeşitli malzemeler, özellikle çeşitli agregalardan veya agregalardan oluşan malzemeler için uygundur.

Karşı jetli jet değirmeni

Karşı jet jet değirmeni ve ters jet değirmeni olarak da bilinen karşı jet jet değirmeni, yüksek enerji kullanım oranına sahip bir ekipman türüdür. Kırma işlemi esas olarak parçacıklar arasındaki yüksek hızlı çarpışmaya dayandığından, etkili bir şekilde yüksek hızlı hava akışı tarafından çarpan parçaların aşınmasını önleyebilir ve aynı zamanda malzeme kirlenmesi sorununu iyileştirebilir ve ürün parçacık boyutu daha incedir; ancak ekipman geniş bir alanı, yüksek enerji tüketimini ve geniş parçacık boyutu dağılımını kaplar. Genellikle sert, kırılgan ve viskoz malzemeleri ezmek için kullanılır.

Akışkan yataklı jet değirmen

Akışkan yataklı jet değirmen, dar parçacık boyutu dağılımı, yüksek kırma verimliliği, düşük enerji tüketimi, daha az ürün kirliliği ve daha az aksesuar aşınması ve yıpranması gibi avantajlara sahip yeni bir jet değirmen türüdür, ancak ekipman maliyeti nispeten yüksektir. Malzemenin hava akımı tarafından çarpıştırılıp ezilmesinden önce akışkan bir halde işlenmesi gerektiğinden, akışkan yataklı jet değirmen genellikle ezilmiş malzemenin yeterli inceliğe sahip olmasını gerektirir ve yüksek yoğunluklu malzemeler için gereksinim daha açıktır. Genellikle sentetik reçine, fenolik reçine, ilaç, kozmetik, gelişmiş seramik, manyetik toz, pil malzemeleri ve diğer endüstrilerdeki malzemelerin süper ince ezilmesi, dağıtılması ve şekillendirilmesi için kullanılır.

Gelecekte, ultra ince jet öğütme ekipmanının ana gelişme eğilimi, esas olarak tek bir makinenin çıktısını artırmada ve ürün birimi başına enerji tüketimini azaltmada kendini gösterecek; ürün inceliğini iyileştirmek ve ekipmanın kırma limitini güçlendirmek; ürün inceliği ve parçacık boyutu dağılımının vb. çevrimiçi düzenlemesi

Ultra ince tozun 14 yüzey kaplama işlemi yöntemi

Ultra ince toz genellikle parçacık boyutu mikron veya nanometre olan parçacıkları ifade eder. Yığın konvansiyonel malzemelerle karşılaştırıldığında, daha geniş spesifik yüzey alanına, yüzey aktivitesine ve daha yüksek yüzey enerjisine sahiptir, dolayısıyla mükemmel optik, termal, elektriksel, manyetik, katalitik ve diğer özellikler sergiler. İşlevsel bir malzeme olarak ultra ince toz, son yıllarda kapsamlı bir şekilde incelenmiştir ve ulusal ekonomik kalkınmanın çeşitli alanlarında giderek daha yaygın bir şekilde kullanılmaktadır.

1. Mekanik karıştırma yöntemi. Ekstrüzyon, darbe, kesme, sürtünme ve diğer mekanik kuvvetleri kullanarak, değiştirici, toz parçacıklarının dış yüzeyine eşit olarak dağıtılır, böylece çeşitli bileşenler bir kaplama oluşturmak için birbirine nüfuz edebilir ve dağılabilir.

2. Katı faz reaksiyon yöntemi. Birkaç metal tuzunu veya metal oksidi formüle göre tamamen karıştırın ve öğütün, ardından kalsine edin ve katı hal reaksiyonu yoluyla doğrudan süper ince kaplama tozu elde edin.

3. Hidrotermal yöntem. Yüksek sıcaklık ve yüksek basınca sahip kapalı bir sistemde, normal basınç koşullarında elde edilemeyen özel bir fiziksel ve kimyasal ortam elde etmek için ortam olarak su kullanılır, böylece reaksiyon öncüsü tamamen çözülür ve belirli bir aşırı doygunluk derecesine ulaşır. böylece büyüme elementleri oluşturulur ve ardından Çekirdeklenme ve kristalleşme, bileşik tozu oluşturur.

4. Sol-jel yöntemi. İlk olarak, modifiye edici öncü, tekdüze bir çözelti oluşturmak için su (veya organik çözücü) içinde çözülür ve çözünen madde ve çözücü, değiştirici (veya öncüsü) sol elde etmek için hidroliz veya alkolize tabi tutulur; daha sonra ön işlem görmüş kaplanmış parçacıklar sol ile üniform bir şekilde karıştırılır, böylece parçacıklar sol içinde üniform bir şekilde dağılır, işlemden sonra sol bir jele dönüştürülür ve dış yüzey üzerinde bir değiştirici ile kaplanmış bir toz elde etmek için yüksek sıcaklıkta kalsine edilir. , böylece tozun yüzey modifikasyonunu gerçekleştirir.

5. Yağış yöntemi. Toz parçacıkları içeren çözeltiye bir çökeltici ekleyin veya reaksiyon sisteminde bir çökeltici oluşumunu tetikleyebilen bir madde ekleyin, böylece modifiye edilmiş iyonlar bir çökelme reaksiyonuna girer ve parçacıkların yüzeyinde çökelir, böylece parçacıkları kaplar.

6. Heterojen pıhtılaşma yöntemi ("çeşitli topaklanma yöntemi" olarak da bilinir). Yüzeyde zıt yüklere sahip taneciklerin birbirini çekebileceği ve topaklanabileceği prensibine dayanan bir yöntem. Bir tür parçacığın çapı, başka bir yüklü parçacığın çapından çok daha küçükse, o zaman aglomerasyon işlemi sırasında küçük parçacık, bir kaplama oluşturmak için büyük parçacığın dış yüzeyinde adsorbe olur.

7. Mikroemülsiyon kaplama yöntemi. İlk olarak, kaplanacak ultra ince tozu hazırlamak için W/O (yağda su) mikroemülsiyonu tarafından sağlanan mikro su çekirdeği kullanılır ve ardından toz kaplanır ve mikroemülsiyon polimerizasyonu ile modifiye edilir.

8. Düzgün olmayan çekirdeklenme yöntemi. LAMER kristalleşme süreci teorisine göre, kaplama tabakası, kaplanmış partikül matrisi üzerinde modifiye edici partiküllerin heterojen çekirdeklenmesi ve büyümesi kullanılarak oluşturulur.

9. Akımsız kaplama yöntemi. Yer değiştirme yöntemi, temas kaplama yöntemi ve indirgeme yöntemi dahil olmak üzere dış akım olmadan kimyasal yöntemle metal çökeltme işlemini ifade eder.

10. Süperkritik sıvı yöntemi. Halen üzerinde çalışılan yeni bir teknolojidir. Süper kritik koşullarda, basıncın düşürülmesi süper doygunluğa yol açabilir ve katı çözünenlerin süper kritik çözeltilerden kristalleşmesine izin vererek yüksek süper doyma oranları elde edilebilir.

11. Kimyasal buhar biriktirme yöntemi. Nispeten yüksek bir sıcaklıkta, karıştırılmış gaz, alt tabakanın yüzeyi ile etkileşime girerek, karışık gazdaki bazı bileşenleri ayrıştırır ve alt tabaka üzerinde bir metal veya bileşik kaplama oluşturur.

12. Yüksek enerji yöntemi. Kızılötesi ışınlar, ultraviyole ışınlar, γ-ışınları, korona deşarjı, plazma vb. kullanılarak nanoparçacıkların kaplanması yöntemi, toplu olarak yüksek enerjili yöntemler olarak adlandırılır. Yüksek enerji yöntemi, yüksek enerjili parçacıkların etkisi altında nanoparçacıkların yüzeyinde kaplama elde etmek için genellikle aktif fonksiyonel gruplara sahip bazı maddeler kullanır.

13. Sprey piroliz yöntemi. Proses prensibi, gerekli pozitif iyonları içeren birkaç tuzun karışık solüsyonunu buğuya püskürtmek ve bunu ayarlanan sıcaklığa kadar ısıtılmış reaksiyon odasına göndermek ve reaksiyon yoluyla ince kompozit toz parçacıkları üretmektir.

Ultra ince tozlar için sınıflandırma teknikleri nelerdir?

Ultra ince toz, yalnızca yapısal malzemelerin hazırlanması için bir temel değil, aynı zamanda özel işlevlere sahip bir malzemedir. alan gereklidir. Ultra ince tozun modern endüstride giderek daha yaygın bir şekilde uygulanmasıyla, toz işlemede toz sınıflandırma teknolojisinin konumu giderek daha önemli hale geliyor.

1. Sınıflandırmanın anlamı

Toz haline getirme işleminde, tozun yalnızca bir kısmı genellikle parçacık boyutu gereksinimlerini karşılar. İhtiyaca ulaşan ürünler zamanında ayrıştırılmaz ve parçacık boyutu gereksinimlerini karşılamayan ürünlerle birlikte toz haline getirilirse enerji israfına ve bazı ürünlerin aşırı kırılmasına neden olur.

Ek olarak, partiküller belirli bir dereceye kadar rafine edildikten sonra, ezilme ve topaklanma olgusu ortaya çıkacak ve hatta daha büyük partikül topaklaşması nedeniyle kırma işlemi bozulacaktır. Bu nedenle ultra ince toz hazırlama sürecinde ürünün sınıflandırılması gerekmektedir. Bir yandan, ürünün partikül boyutunun gerekli dağılım aralığında olması kontrol edilir; Daha sonra kırma verimliliğini artırmak ve enerji tüketimini azaltmak için ezin.

Gerekli toz inceliğinin iyileştirilmesi ve çıktının artmasıyla, sınıflandırma teknolojisinin zorluğu gittikçe artmaktadır. Toz sınıflandırma sorunu, toz teknolojisinin gelişimini kısıtlamanın anahtarı haline gelmiştir ve toz teknolojisindeki en önemli temel teknolojilerden biridir. bir. Bu nedenle, ultra ince toz sınıflandırma teknolojisi ve ekipmanı üzerine araştırma yapmak çok gereklidir.

2. Sınıflandırma ilkesi

Geniş anlamda sınıflandırma, partikül boyutunun, yoğunluğunun, renginin, şeklinin, kimyasal bileşiminin, manyetizmanın ve radyoaktivitenin farklı özelliklerini kullanarak partikülleri birkaç farklı parçaya ayırmaktır. Dar anlamda sınıflandırma, farklı parçacık boyutlarına sahip parçacıkların ortamda (genellikle hava ve su) merkezkaç kuvveti, yerçekimi, atalet kuvveti vb. Farklı parçacık boyutlarına sahip parçacıkların sınıflandırılması.

3. Sınıflandırıcıların sınıflandırılması

Kullanılan ortama göre, kuru sınıflandırmaya (ortam havadır) ve ıslak sınıflandırmaya (ortam su veya diğer sıvılar) ayrılabilir. Kuru sınıflandırmanın özelliği, akışkan olarak nispeten ucuz ve kullanışlı olan havanın kullanılmasıdır, ancak iki dezavantajı vardır. Biri hava kirliliğine neden olmasının kolay olması, diğeri ise sınıflandırma doğruluğunun yüksek olmamasıdır. Islak sınıflandırma, sınıflandırma ortamı olarak sıvı kullanır ve birçok işlem sonrası problem vardır, yani sınıflandırılan tozun kurutulması, kurutulması, dağıtılması ve atık su arıtımı vb. olması gerekir, ancak yüksek sınıflandırma doğruluğu özelliklerine sahiptir. ve patlayıcı toz yok.

Hareketli parçalara sahip olup olmamasına göre iki kategoriye ayrılabilir:

(1) Statik sınıflandırıcı: Sınıflandırıcıda yerçekimi sınıflandırıcı, atalet sınıflandırıcı, siklon ayırıcı, spiral hava akımı sınıflandırıcı ve jet sınıflandırıcı vb. gibi hareketli parçalar yoktur. Bu tür sınıflandırıcı basit bir yapıya sahiptir, güç gerektirmez ve düşük işletme maliyetlerine sahiptir. İşletme ve bakım daha uygundur, ancak sınıflandırma doğruluğu yüksek değildir, bu nedenle hassas sınıflandırma için uygun değildir.

(2) Dinamik sınıflandırıcı: Sınıflandırıcıda, esas olarak çeşitli türbin sınıflandırıcılara atıfta bulunan hareketli parçalar vardır. Bu tür sınıflandırıcı yapı olarak karmaşıktır, güç gerektirir ve çok fazla enerji tüketir, ancak yüksek sınıflandırma doğruluğuna sahiptir ve sınıflandırıcının parçacık boyutunu ayarlamak kolaydır. Pervanenin dönüş hızı ayarlandığı sürece, sınıflandırıcının kesme partikül boyutu değiştirilebilir, bu da hassas sınıflandırma için uygundur.

Mühendislik plastiklerinde talk pudrası uygulaması

Talk pudrası beyaz, pul pul, yüksek en-boy oranlı, inorganik ve inert doğal bir mineraldir. PP, PA, PC/ABS alaşımı, PBT, LCP ve diğer mühendislik plastiklerinde yaygın olarak kullanılmaktadır. Kalsiyum karbonat doldurma maliyetinde azalmaya ve cam elyafına yakın ikili işleve sahiptir. Talk tozu, ürünlerin HDT sıcaklığını, ince cidarlı ürünlerin eğilme modülünü artırma ve CLTE vb. doğrusal genleşme katsayısını azaltma yeteneğine sahiptir. Otomobiller, ev aletleri ve gıda kapları gibi endüstrilerde yaygın olarak kullanılmaktadır.

Talkın kristal yapısı katmanlıdır, kolayca pullara ayrılma eğilimindedir ve kayganlık, yapışmayı önleme, akışa yardımcı olma, emici olmama ve kimyasal inertlik gibi özel özelliklere sahiptir. Ultra ince talk tozu, doğal minerallerden madencilik, kaba seçim, ince seçim, kırma, kaba öğütme, hava akımı öğütme vb. talk pudrası en yüksek dereceye kadar.

1) Ultra ince talk tozu dolgulu ürünler, yüksek bükülme modülüne sahiptir ve yüksek rijit parçalar için uygundur.

2) Dolgu modifikasyonu daha iyi boyutsal kararlılığa, daha iyi en-boy oranı kontrol yeteneğine sahiptir ve bükülme önleme performansı açıkça cam elyafından daha iyidir.

3) Talk mikro tozu, inorganik bir çekirdekleştirici madde olarak kullanılabilir ve bir çekirdekleştirici etki elde etmek ve HDT sıcaklığını artırmak için organik bir çekirdekleştirici maddeye yardımcı olur.

4) FDA, ROHS ve diğer düzenlemelerin gerekliliklerine uyun ve talk pudrasının asbest içermediği sınırını karşılayın (Uluslararası Kanser Araştırma Merkezi IARC, "asbest içeren talkı" kanserojen olarak listeliyor)

TPO'da talk pudrası uygulaması

Aynı deney koşulları altında, EPDM/POE tipini, toklaştırma maddesinin içeriğini değiştirin ve değiştirilmiş TPO'nun tam mukavemetini, oda sıcaklığında ve düşük sıcaklıkta çentikli darbe mukavemetini değerlendirmek için farklı kalınlıklarda talk tozu ürünleri seçin. ve HDT sıcaklığı ve Malzemenin doğrusal büzülme performansı. Aşağıda, piyasada rutin olarak kullanılan Yimifabi talk pudrası ürünlerinin partikül boyutu indeksi yer almaktadır.

Ultra ince talk tozu, TPO plastiklerini daha iyi güçlendirebilen, TPO ürünlerine düşük büzülme oranı kazandırabilen, ürünlerin boyutsal kararlılığını geliştirebilen ve "ince duvarlı" ürünler üretmek için kullanılabilen daha pul pul bir yapıya sahiptir, böylece ürünler tasarlanabilir. Daha ince ve daha hassas boyutlar.

Tozun Alümina Seramiklerin Termal İletkenliğine Etkisi

Seramik malzemelerin hazırlanması sürecinde, tozun hazırlanması çok önemli bir bağlantıdır ve tozun performansı doğrudan bitmiş seramik ürünün performansını belirler. Tozun performansı temel olarak tozun parçacık boyutu dağılımına ve mikroskobik morfolojisine bağlıdır.

Tozun parçacık boyutu dağılımı esas olarak seramik malzemelerin tane boyutunu ve sinterleme performansını etkiler. Araştırmacılar, tozun parçacık boyutu dağılımının alümina seramik malzemenin yoğunluğu üzerindeki etkisini inceledi ve sonuçlar, geniş veya dar bir parçacık kullanımına bakılmaksızın yaklaşık %99 yoğunluğa sahip alümina seramiğin hazırlanabileceğini gösterdi. boyut dağıtım tozu ve tane boyutu korunabilir. Bununla birlikte, yaklaşık 1 μm'de, daha geniş bir parçacık boyutu dağılımı, tozla sıkıştırılmış ham gövdenin yoğunluğunu artırabilir ve malzemenin daha düşük bir büzülme oranıyla bir yoğunlaştırma işlemine tabi tutulmasını sağlayabilir. Bunun ana nedeni, geniş bir parçacık boyutu dağılımına sahip olan tozdaki büyük parçacıkların, kalıplama işlemi sırasında ince parçacıklarla doldurulan daha fazla boşluk oluşmasıdır.

Araştırmacılar bu konuda daha derinlemesine bir çalışma yürüttüler. Sinterlemeyi üç aşamaya ayırdılar: başlangıç, orta ve geç aşamalar. Daha geniş parçacık boyutu dağılımına sahip toz, ham gövdenin yoğunluğunu arttırır ve sinterlemenin erken aşamasında seramiğin yoğunlaştırma hızını hızlandırır. Ek olarak, sinterlemenin orta aşamasında, geniş parçacık boyutu dağılımına sahip toz, tane büyüme hızını artırır ve malzemedeki kapalı izolasyon gözenekleri daha büyük granüler matrise gömülür, bu nedenle daha iyi sinterlenebilirliğe sahiptir ve sinterlemenin sonraki aşamasında yüksek sinterleme hızı. Bununla birlikte, daha geniş bir parçacık boyutu dağılımı, malzemenin yerel parçacıklarının birikmesi nedeniyle yoğunlaştırmada bir farka yol açacaktır. Parçacık boyutu dağılımı belli bir boyutu aştığında bile sinterlenmiş bünyenin tane boyutu çok büyük olacak ve gözenek yapısı daha iri hale gelecektir. Yüksek yoğunluklu alümina seramik elde etmek için, kalıplama ve sinterleme yöntemlerinin seçimi, toz partikül boyutu dağılımının seçiminde kilit rol oynar. Bu nedenle, tozun parçacık boyutu dağılımı seramik malzemenin yoğunluğu üzerinde büyük bir etkiye sahiptir ve bu da seramiğin termal iletkenliğini belirler.

Düzenli şekle sahip alümina tozu, sinterleme işlemi sırasında seramik malzemelerin performansı üzerinde büyük bir etkiye sahip olacaktır. Araştırmacılar, makul parçacık boyutuna ve parçacık derecesine sahip tozun, toza bir bağlayıcı eklenerek granül haline getirilebileceğine inanıyor. Daha akışkan hale getirmek, sonraki kalıplama ve sinterleme üzerinde olumlu bir etkiye sahip olacaktır. Bunların arasında granülasyon işlemi, tozun bağlayıcının etkisi altında küresel bir şekil oluşturmasını sağlamaktır; bu da dolaylı olarak küresel alüminanın kalıplama ve sinterleme işlemi sırasında seramiğin yoğunluğunu iyileştirmede olumlu bir rol oynadığını gösterir.

Bu nedenle, tozun performansının (morfoloji ve parçacık boyutu) seramik sinterleme performansını etkilediği bulunabilir, bu da seramiğin termal iletkenliğinin ondan ayrılamaz olduğu anlamına gelir. Kalıplama ve sinterlemeden sonra pul tozu daha düşük yoğunluğa ve daha yüksek gözenekliliğe sahiptir. , araştırmacılar ön olarak termal iletkenliğinin yüksek olmadığını tahmin ettiler; ve küresel alümina tozu, yüksek yoğunluklu şeffaf seramikler üretebilir, bu nedenle termal olarak iletken seramikler hazırlamak için küresel toz kullanmanın uygun bir seçim olduğu yargısına varılabilir.

กระบวนการจำแนกผงละเอียดพิเศษ

วัตถุดิบผงละเอียดพิเศษไม่ได้เป็นเพียงพื้นฐานสำหรับการเตรียมวัสดุโครงสร้างเท่านั้น ด้วยการใช้ผงละเอียดพิเศษในอุตสาหกรรมสมัยใหม่มากขึ้นเรื่อย ๆ ตำแหน่งของเทคโนโลยีการจำแนกผงละเอียดพิเศษในกระบวนการผลิตผงจึงมีความสำคัญมากขึ้นเรื่อยๆ

ในปัจจุบัน เป็นเรื่องยากสำหรับผงละเอียดพิเศษที่ผลิตโดยวิธีเชิงกลเพื่อให้ได้ขนาดอนุภาคที่ต้องการผ่านการบดเชิงกลในคราวเดียว และผลิตภัณฑ์มักอยู่ในช่วงการกระจายขนาดอนุภาคที่ใหญ่ ผลิตภัณฑ์ผงละเอียดพิเศษมักจะต้องอยู่ใน ช่วงการกระจายขนาดอนุภาคที่แน่นอน

ในปัจจุบัน วิธีการให้คะแนนโดยทั่วไปขึ้นอยู่กับสนามแรงโน้มถ่วงและสนามแรงเหวี่ยง

หลักการให้คะแนนสนามแรงโน้มถ่วงเป็นทฤษฎีที่เก่าแก่ที่สุด คลาสสิคที่สุด และค่อนข้างสมบูรณ์แบบ และพื้นฐานทางทฤษฎีนั้นอิงตามกฎของสโตกส์ในสถานะการไหลแบบราบเรียบ ในกระบวนการจำแนกประเภท จะถือว่าสนามการไหลดำเนินการในสถานะการไหลแบบราบเรียบ และอนุภาคของแข็งที่ละเอียดมากจะถือว่าเป็นทรงกลมและอิสระที่จะตกตะกอนในตัวกลาง สิ่งเหล่านี้ ค่อนข้างแตกต่างจากสถานการณ์จริง ในสนามแรงหนี ศูนย์กลาง อนุภาคจะได้รับความเร่งจากแรงเหวี่ยงมากกว่าความเร่งด้วยแรงโน้มถ่วง ดังนั้น se มิติข้อมูล ความเร็วของอนุภาคเดียวกันในสนามแรงเหวี่ยงจะสูงกว่าในสนามแรงโน้มถ่วง กล่าวคือ แม้แต่อนุภาคที่เล็กกว่าก็สามารถรับความเร็วการตกตะกอนที่มากกว่าได้

นอกจากนี้ การแบ่งประเภทผงละเอียดพิเศษยังแบ่งออกได้เป็นประเภทแห้งและเปียกตามตัวกลางที่ใช้ ลักษณะของการจำแนกแบบแห้งคือ อากาศจะถูกใช้เป็นของไหล ซึ่งมีราคาถูกและสะดวก แต่มีข้อเสีย 2 ประการ ประการหนึ่งคือ ทำให้เกิดมลพิษทางอากาศได้ง่าย และอีกประการ คือ ความแม่นยำในการจำแนกประเภทไม่สูงนัก การจำแนกแบบเปียกใช้ของเหลวเป็นตัวกลางในการจำแนก และมีปัญหาหลังการแปรรูปมากมาย กล่าวคือ ผงที่ถูกจำแนกต้องถูกทำให้แห้ง แห้ง และกระจายเพื่อการบำบัดน้ำเสีย เป็นต้น แต่มีลักษณะของการจำแนกประเภทที่แม่นยำสูงและไม่มีฝุ่นที่ระเบิดได้

ตามสื่อของไหลที่แตกต่างกันสามารถแบ่งออกเป็นประเภทแห้งและประเภทเปียกในการจำแนกประเภทแห้งสามารถแบ่งออกเป็นประเภทแรงโน้มถ่วงประเภทแรงเหวี่ยงและประเภทความเฉื่อยตามหลักการจำแนกประเภทที่แตกต่างกัน

1. ลักษณนามที่ละเอียดมากของแรงโน้มถ่วง

ลักษณนามละเอียดพิเศษแรงโน้มถ่วงใช้ในการจำแนกอนุภาคที่มีขนาดอนุภาคต่างกันในสนามโน้มถ่วงที่ความเร็วการตกตะกอนต่างๆ กัน ลักษณนามแรงโน้มถ่วงมีสองประเภท: ประเภทการไหลในแนวนอนและประเภทการไหลในแนวตั้ง

2. ลักษณนามความเฉื่อย

อนุภาคมีพลังงานจลน์จำนวนหนึ่งเมื่อเคลื่อนที่และเมื่อความเร็วในการเคลื่อนที่เท่ากัน ยิ่งมีมวลมาก พลังงานจลน์ก็จะยิ่งมากขึ้น นั่นคือ ความเฉื่อยของการเคลื่อนที่ก็จะยิ่งมากขึ้น ทิศทางการเคลื่อนที่ วิถีการเคลื่อนที่จะต่างกัน เกิดขึ้นเนื่องจากความแตกต่างของความเฉื่อยเพื่อให้เกิดการจำแนกประเภทของอนุภาคขนาดใหญ่และขนาดเล็ก ในปัจจุบัน ขนาดอนุภาคของการจำแนกประเภทของลักษณนามนี้สามารถสูงถึง 1 ไมครอน หากการรวมตัวกันของอนุภาคและการมีอยู่ของกระแสไหลวนในห้องจำแนก สามารถหลีกเลี่ยงได้อย่างมีประสิทธิภาพ ขนาดอนุภาคของการจำแนกประเภทคาดว่าจะถึงระดับซับไมครอน และความแม่นยำในการจำแนกประเภทและประสิทธิภาพการจำแนกประเภทจะดีขึ้นอย่างมาก

3. ลักษณนามแบบแรงเหวี่ยง

Centrifugal classifiers เป็น classifiers ที่ละเอียดมากประเภทหนึ่งซึ่งได้รับการพัฒนามาจนถึงปัจจุบันเนื่องจากสามารถสร้างสนามแรงเหวี่ยงที่แรงกว่าสนามโน้มถ่วงได้ง่าย ตามรูปแบบการไหลที่แตกต่างกันในสนามแรงเหวี่ยง มันสามารถเป็นได้ แบ่งออกเป็นสองประเภท: ประเภทกระแสน้ำวนอิสระและประเภทกระแสน้ำวนบังคับ

4. ลักษณนามเจ็ต

เมื่อเปรียบเทียบกับตัวแยกประเภทอื่น ตัวแยกประเภทเจ็ตมีลักษณะดังต่อไปนี้:

(1) ไม่มีชิ้นส่วนที่เคลื่อนไหวในส่วนคัดเกรด ปริมาณงานบำรุงรักษามีน้อย และงานมีความน่าเชื่อถือ

(2) เจ็ทเจ็ทสามารถทำให้ผงกระจายตัวได้ดี

(3) เมื่ออนุภาคกระจายตัว อนุภาคจะเข้าสู่ตัวจําแนกทันทีเพื่อการจําแนกอย่างรวดเร็ว หลีกเลี่ยงการรวมตัวกันทุติยภูมิของอนุภาคในระดับสูงสุด

(4) สามารถรับผลิตภัณฑ์หลายระดับ และขนาดอนุภาคของแต่ละระดับสามารถปรับได้อย่างยืดหยุ่นผ่านมุมของใบมีดคัดเกรดและแรงดันขาออก

(5) ประสิทธิภาพการจำแนกประเภทสูงและความละเอียดในการจำแนกประเภท

Ultra İnce Nadir Toprak Oksit Hazırlanması

Ultra ince nadir toprak bileşikleri daha geniş bir kullanım alanına sahiptir. Örneğin, süper iletken malzemeler, fonksiyonel seramik malzemeler, katalizörler, algılama malzemeleri, parlatma malzemeleri, ışıldayan malzemeler, hassas elektro kaplama ve yüksek erime noktalı yüksek mukavemetli alaşımların tümü, nadir toprak ultra ince tozları gerektirir. Nadir toprak ultra ince bileşiklerinin hazırlanması, son yıllarda bir araştırma noktası haline geldi.

Nadir toprak ultra ince tozunun hazırlanma yöntemi, maddenin toplanma durumuna göre katı faz yöntemi, sıvı faz yöntemi ve gaz fazı yöntemine ayrılır.

Çöktürme yöntemleri arasında, amonyum bikarbonatla çökeltme yöntemi ve oksalatla çökeltme yöntemi, sıradan nadir toprak oksitleri üretmek için kullanılan klasik yöntemlerdir. Uygun koşullar kontrol edildiği veya değiştirildiği sürece ultra ince nadir toprak bileşik tozlar hazırlanabilir, bu nedenle endüstriyel kullanım için en uygun olanıdır. Üretim yöntemi de daha fazla çalışılan bir yöntemdir. Amonyum bikarbonat, ucuz ve kolay elde edilebilen bir endüstriyel hammaddedir. Amonyum bikarbonat çökeltme yöntemi, nadir toprak oksitlerin ultra ince tozlarını hazırlamak için son yıllarda geliştirilen bir yöntemdir. Basit kullanım, düşük maliyet ve endüstriyel üretime uygun özelliklere sahiptir.

Araştırmada, nadir toprak konsantrasyonunun, düzgün dağılmış ultra ince tozun oluşumunun anahtarı olduğu bulundu. Ce3+ çöktürme deneyinde, konsantrasyon uygun olduğunda genellikle 0.2~0.5mol/L'dir. Kalsine seryum oksit çok ince toz, parçacık boyutu küçük, tekdüze ve iyi dağılım; konsantrasyon çok yüksek olduğunda, tane oluşum hızı hızlıdır ve oluşan taneler çok ve küçüktür ve çökelme başladığında aglomerasyon meydana gelir ve karbonat ciddidir. Topaklanmış ve şerit şeklinde, nihai olarak elde edilen seryum oksit hala ciddi şekilde topaklanmıştır ve büyük bir parçacık boyutuna sahiptir; konsantrasyon çok düşük olduğunda tane oluşum hızı yavaştır, ancak tanelerin büyümesi kolaydır ve ultra ince seryum oksit elde edilemez.

Amonyum bikarbonat konsantrasyonu ayrıca seryum oksidin parçacık boyutunu da etkiler. Amonyum bikarbonat konsantrasyonu 1 mol/L'den az olduğunda, elde edilen seryum oksidin parçacık boyutu küçük ve tek tiptir; amonyum bikarbonat konsantrasyonu 1 mol/L'den fazla olduğunda, kısmi çökelme meydana gelir ve bu da Aglomerasyona neden olur, elde edilen seryum oksit partikül boyutu nispeten büyüktür ve topaklanma ciddidir.

Oksalat çöktürme yöntemi basit, pratik, ekonomik ve endüstrileştirilebilir. Nadir toprak oksit tozu hazırlamak için geleneksel bir yöntemdir, ancak hazırlanan nadir toprak oksitin parçacık boyutu genellikle 3-10 μm'dir.