Ultra İnce Talk Pudrası Üretim Süreci

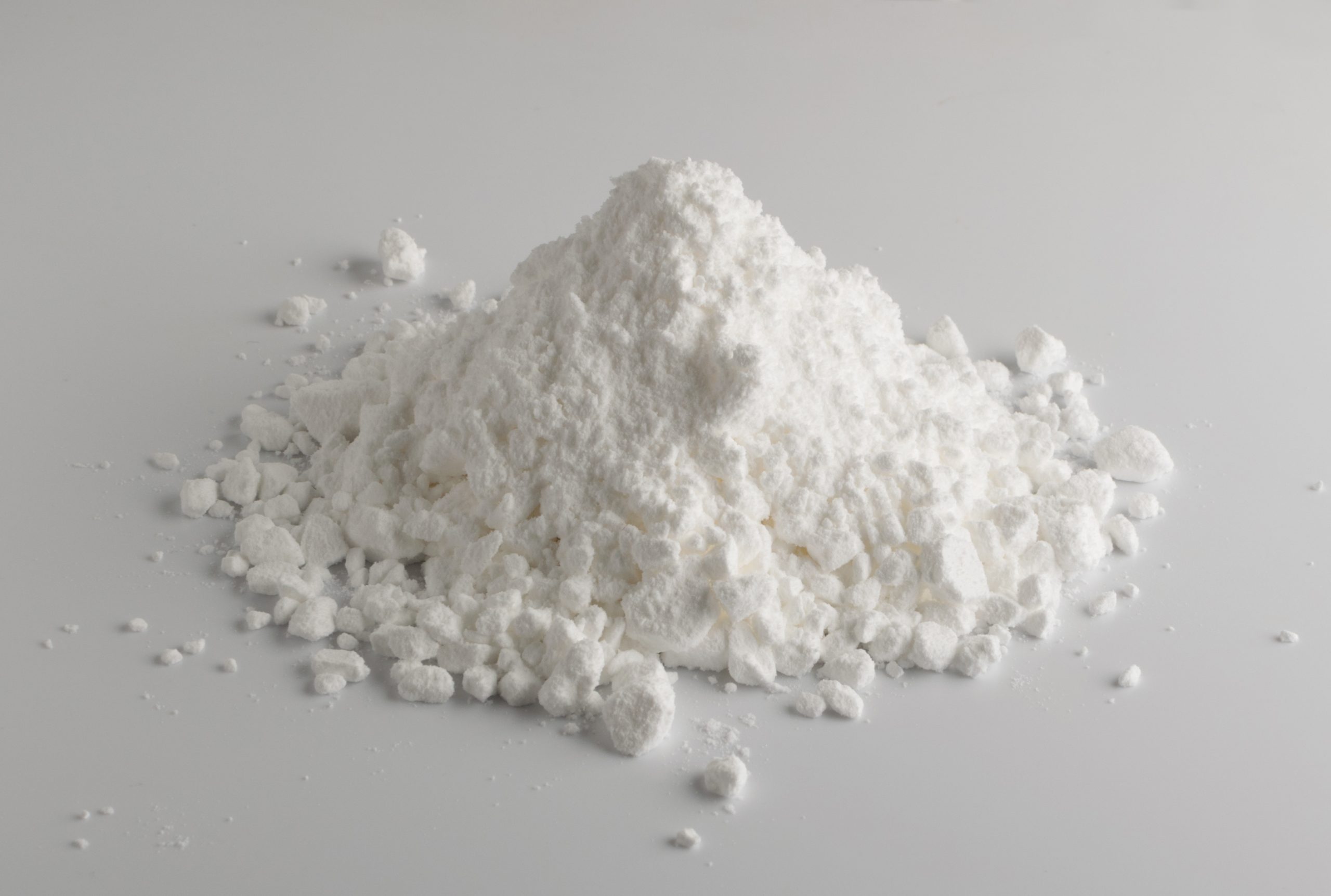

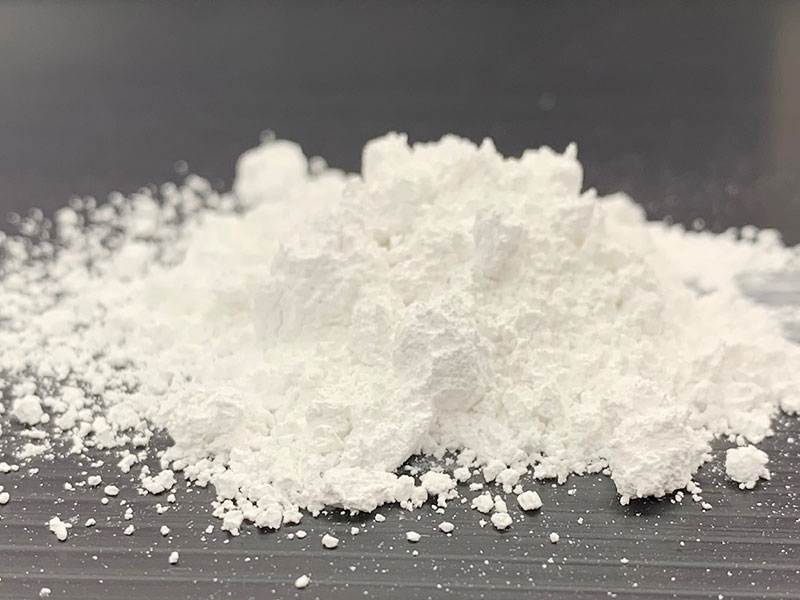

Ultra ince talk tozu, yüksek saflıkta talk cevherinden işlenmiş ultra ince doğal bir talk tozudur. Plastik, kauçuk, kaplama ve diğer endüstrilerde yaygın olarak kullanılmaktadır. Ultra ince talk tozu esas olarak solvent bazlı ahşap kaplamalarda PU şeffaf astar ve PU düz renk son katta kullanılır. Endüstriyel kaplamalarda, esas olarak maliyetleri azaltmak ve astarların doldurma performansını iyileştirmek için yaygın olarak kullanılmaktadır. Su bazlı lateks boyada, boyaya iyi fırçalanabilirlik, tesviye, parlaklık tutma ve esneklik kazandırabilir ve aynı zamanda kaplamanın korozyon direncini ve kuruluğunu etkili bir şekilde iyileştirebilir.

Talk zenginleştirme yüzdürme, elle ayırma, manyetik ayırma, fotoelektrik ayırma olarak ayrılabilir. Şu anda, flotasyon teknolojisinde hala bazı kusurlar var, bu nedenle tüm endüstri temelde flotasyon zenginleştirme kullanmıyor; manuel seçim, talk ve gang minerallerinin pürüzsüzlüğündeki farka ve ayrıca şu anda daha yaygın olarak kullanılan seçimde işçilerin biriktirdiği deneyime dayanmaktadır. yöntem. Talk ve saf olmayan mineral yüzeylerin farklı optik özelliklerini kullanarak ayırma yöntemine fotoelektrik ayırma denir ve bu yöntem artık işletmeler tarafından daha fazla değer görmekte ve kullanılmaktadır.

Cevher tasnif edildikten ve depoda depolandıktan sonra, ultra ince öğütmeden önce kırma ve kaba toz öğütme için partiler halinde atölyeye girer: önce çekiçle kırma, ardından dikey değirmende öğütme, demir giderme işlemi ve torbalama.

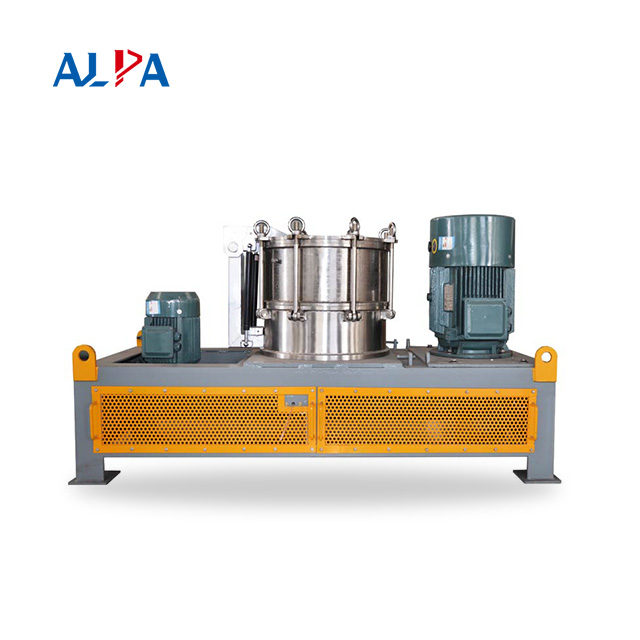

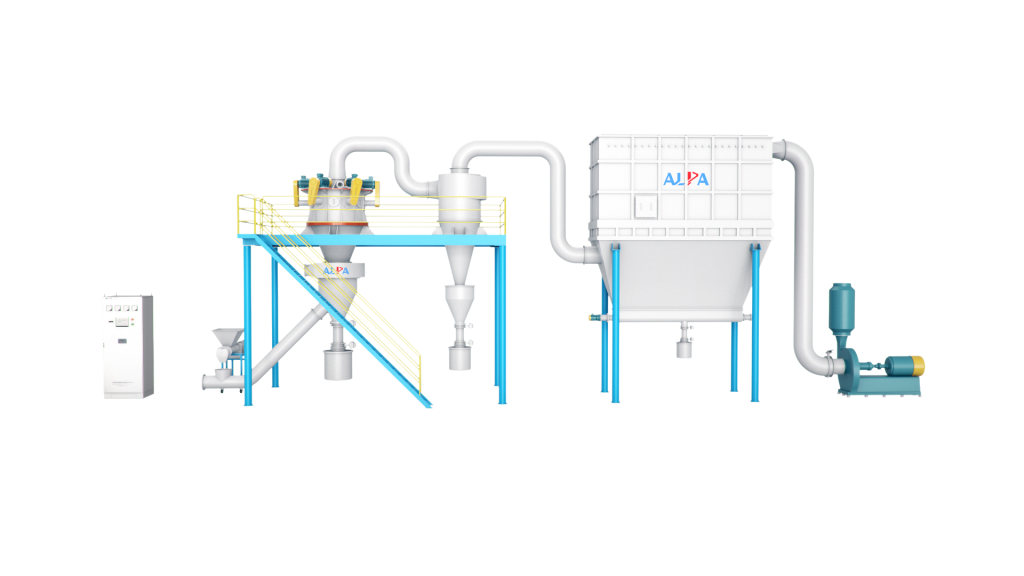

Bilim ve teknolojinin ilerlemesi ve pazar uygulama gereksinimlerinin sürekli olarak yükseltilmesiyle, ince öğütülmüş ve çok ince öğütülmüş talk, talk pudrası ürünlerinin kalitesini ölçmek için bir ölçüt haline geldi. Talk, 1 Mohs sertliğine sahiptir ve doğal olarak ezilebilir ve öğütülebilir. Şu anda, yerel ve uluslararası pazarlarda talkın ultra ince öğütülmesi için temel olarak iki yöntem vardır: biri jet öğütme ve öğütme, diğeri dikey öğütme artı derecelendirme ve eleme öğütme; tabii ki su öğütme, halka haddeleme vb. gibi başka işleme yöntemleri de var ama hiçbiri ana akım değil.

İlk önce jet öğütme öğütme işlemini tanıtın: Kaba toz - jet öğütme - demir çıkarma - bitmiş toz, bu şekilde ince toz öğütülmüş nihai ürünün inceliği 1250-5000 mesh'e (D97=30-5um) ulaşabilir.

İkincisi, dikey değirmen artı sınıflandırma üretim sürecidir: dikey öğütme ince toz sınıflandırma cihazı tarama-1 ila 2 seviye eleme-demir giderme-bitmiş toz, bu şekilde ince toz öğütülmüş nihai ürünün inceliği 1250-'ye ulaşabilir. 2500 ağ (D97=30—8um).

Yukarıdaki işlem süreci ve standartlaştırılmış çalışma yöntemleri sayesinde, her bağlantının üretim sürecini sıkı bir şekilde kontrol ediyoruz ve %100 ürün geçiş oranı kalite gereksinimlerini karşılamak için niteliksiz ürünleri düşürüyoruz.

Şu anda, çok ince talk tozunun işlenmesi esas olarak kuru işlemi benimser.

Barit Ultra İnce Toz Yüzey Modifikasyonu ve Uygulaması

Barit tozu, polimer malzemelerin özelliklerinden oldukça farklı olan ve afinitesi olmayan baryum içeren önemli bir inorganik mineral hammaddedir ve bu da polimer malzemeler alanındaki uygulamasını sınırlar. Performansını daha da geliştirmek ve uygulama alanını genişletmek için barit tozunun yüzeyi değiştirilmelidir.

Değişiklik mekanizması

İnorganik mineral tozların yüzey modifikasyonu, esas olarak mineral tozların yüzeyinde kimyasal değiştiricilerin adsorpsiyonu ve kaplanması ile elde edilir. İki maddeden birinin veya her ikisinin yüzey modifikasyonu bazı küçük moleküller veya amfoterik gruplar, lipofilik ve hidrofilik gruplar içeren polimer bileşikleri ve mineraller tarafından kimyasal reaksiyon veya fiziksel kaplama ile yapılır. Yüzey, hidrofilikten hidrofobiğe dönüşür, bu da organik polimerlerle uyumluluğu ve afiniteyi artırır ve dağılımı iyileştirir, böylece organik ve inorganik maddeler daha iyi birleştirilebilir.

Değişiklik yöntemi

Yüzey değiştirme yöntemleri fiziksel adsorpsiyon, kaplama veya fiziksel-kimyasal yöntemleri içerir. Genel olarak, mineral parçacıklarının yüzey modifikasyon yöntemleri başlıca aşağıdaki türleri içerir.

1 yüzey kaplama modifikasyonu

Parçacık yüzeyine yeni özellikler kazandırarak mineral tozunun yüzeyini kaplamak için inorganik veya organik maddeler kullanın. Bu yöntem, partikül yüzeyinin hidrofilikten hidrofobik hale gelmesi ve partikül ile polimer arasındaki uyumluluğun iyileştirilmesi için yüzey aktif cismi veya birleştirme ajanını partikül yüzeyi ile adsorpsiyon veya kimyasal bağlama yoluyla birleştirmek içindir. Bu yöntem şu anda en yaygın kullanılan yöntemdir.

2 Yağış reaksiyonu modifikasyonu

Kimyasal çökeltme reaksiyonu, modifikasyon etkisini elde etmek için ürünü bir veya daha fazla "modifiye edilmiş katman" oluşturmak üzere mineral tozunun yüzeyinde biriktirmek için kullanılır.

3 mekanokimyasal modifikasyon

Mineralleri öğütmek ve ezmek için bir araç olarak yüzeyi harekete geçirmek için mekanik stres kullanılarak, nispeten büyük parçacıklar ezilme, sürtünme vb. ile daha küçük hale getirilir.

4 greft modifikasyonu

Polimerlerle uyumlu bazı gruplar veya fonksiyonel gruplar, kimyasal reaksiyonla parçacıkların yüzeyine aşılanır, böylece inorganik parçacıklar ve polimerler, inorganik parçacıklar ve polimerleri birleştirme amacına ulaşmak için daha iyi uyumluluğa sahip olur.

5 yüzey kimyasal modifikasyonu

Bu modifikasyon yöntemi şu anda üretimde en yaygın kullanılan yöntemdir. Kimyasal modifikasyon amacına ulaşmak için mineral yüzeyindeki belirli fonksiyonel grupları kimyasal olarak reaksiyona sokmak veya adsorbe etmek için yüzey değiştiricileri kullanır.

6 Yüksek Enerjili Yüzey Modifikasyonu

Yüzeyi aktif hale getirmek ve parçacıklar ile polimer arasındaki uyumluluğu iyileştirmek için parçacıkların yüzeyini değiştirmek için yüksek enerjili deşarj, ultraviyole ışınları, plazma ışınları vb. tarafından üretilen büyük enerjiyi kullanın.

Barit ürünleri petrol sanayi, kimya sanayi, boya sanayi ve metal döküm sanayinde yaygın olarak kullanılmaktadır. Ayrıca barit kısmen ulaşım araçları için friksiyon plakalarının imalatında da kullanılabilir. Modifiye edilmiş barit ultra ince toz ve organik yüksek polimer, iyi uyumluluk ve afiniteye sahiptir ve matris içinde düzgün bir şekilde dağılabilir; tek taraflı kuşe kağıt, kaplamalar ve boyalarda pahalı çökeltilmiş baryum sülfatın yerini alabilir ve üretim maliyetini düşürür. Barit tozunu modifiye etmek için diğer değiştiricilerin kullanılması hala büyük beklentilere sahiptir ve sürekli olarak keşfetmek ve geliştirmek için daha yüksek teknik araçlar ve yöntemler kullanması gerekmektedir.

Süper İnce Toz Sınıflandırma Teknolojisi ve Tipik Ekipmanı

Ultra ince toz, yalnızca yapısal malzemelerin hazırlanması için bir temel değil, aynı zamanda özel işlevlere sahip bir malzemedir. alan gereklidir.

Ultra ince tozun modern endüstride giderek daha yaygın bir şekilde uygulanmasıyla, toz işlemede toz sınıflandırma teknolojisinin konumu giderek daha önemli hale geliyor.

1. Sınıflandırmanın anlamı

Toz haline getirme işleminde, tozun yalnızca bir kısmı genellikle parçacık boyutu gereksinimlerini karşılar. İhtiyaca ulaşan ürünler zamanında ayrıştırılmaz ve parçacık boyutu gereksinimlerini karşılamayan ürünlerle birlikte toz haline getirilirse enerji israfına ve bazı ürünlerin aşırı kırılmasına neden olur. Ek olarak, partiküller belirli bir dereceye kadar rafine edildikten sonra, ezilme ve topaklanma olgusu ortaya çıkacak ve hatta daha büyük partikül topaklaşması nedeniyle kırma işlemi bozulacaktır.

Bu nedenle ultra ince toz hazırlama sürecinde ürünün sınıflandırılması gerekmektedir. Bir yandan, ürünün partikül boyutunun gerekli dağılım aralığında olması kontrol edilir; Daha sonra kırma verimliliğini artırmak ve enerji tüketimini azaltmak için ezin.

Gerekli toz inceliğinin iyileştirilmesi ve çıktının artmasıyla, sınıflandırma teknolojisinin zorluğu gittikçe artmaktadır. Toz sınıflandırma sorunu, toz teknolojisinin gelişimini kısıtlamanın anahtarı haline gelmiştir ve toz teknolojisindeki en önemli temel teknolojilerden biridir. bir. Bu nedenle, ultra ince toz sınıflandırma teknolojisi ve ekipmanı üzerine araştırma yapmak çok gereklidir.

2. Sınıflandırma ilkesi

Geniş anlamda sınıflandırma, partikül boyutunun, yoğunluğunun, renginin, şeklinin, kimyasal bileşiminin, manyetizmanın ve radyoaktivitenin farklı özelliklerini kullanarak partikülleri birkaç farklı parçaya ayırmaktır.

Dar anlamda sınıflandırma, farklı parçacık boyutlarına sahip parçacıkların ortamda (genellikle hava ve su) merkezkaç kuvveti, yerçekimi, atalet kuvveti vb. Farklı parçacık boyutlarına sahip parçacıkların sınıflandırılması.

3. Sınıflandırıcıların sınıflandırılması

Kullanılan ortama göre, kuru sınıflandırmaya (ortam havadır) ve ıslak sınıflandırmaya (ortam su veya diğer sıvılar) ayrılabilir. Kuru sınıflandırmanın özelliği, akışkan olarak havanın kullanılması, maliyetinin düşük ve kullanışlı olmasıdır.

Hareketli parçalara sahip olup olmamasına göre iki kategoriye ayrılabilir:

(1) Statik sınıflandırıcı: Sınıflandırıcıda yerçekimi sınıflandırıcı, atalet sınıflandırıcı, siklon ayırıcı, spiral hava akımı sınıflandırıcı ve jet sınıflandırıcı vb. gibi hareketli parçalar yoktur. Bu tür sınıflandırıcı basit bir yapıya sahiptir, güç gerektirmez ve düşük işletme maliyetlerine sahiptir. İşletme ve bakım daha uygundur, ancak sınıflandırma doğruluğu yüksek değildir, bu nedenle hassas sınıflandırma için uygun değildir.

(2) Dinamik sınıflandırıcı: Sınıflandırıcıda, esas olarak çeşitli türbin sınıflandırıcılara atıfta bulunan hareketli parçalar vardır. Bu tür sınıflandırıcı yapı olarak karmaşıktır, güç gerektirir ve çok fazla enerji tüketir, ancak yüksek sınıflandırma doğruluğuna sahiptir ve sınıflandırıcının parçacık boyutunu ayarlamak kolaydır. Pervanenin dönüş hızı ayarlandığı sürece, sınıflandırıcının kesme partikül boyutu değiştirilebilir, bu da hassas sınıflandırma için uygundur.

Tipik Tesviye Ekipmanı

(1) ıslak sınıflandırıcı

Ultra ince tozun ıslak sınıflandırması, mevcut pazar durumuna göre esas olarak yerçekimi tipine ve santrifüj tipine ayrılmıştır.

(2) Kuru sınıflandırıcı

Kuru sınıflandırıcıların çoğu, tozu sınıflandırmak için merkezkaç kuvveti alanı ve atalet kuvveti alanı kullanır ve şu anda hızlı bir gelişme gösteren önemli ince sınıflandırma ekipmanıdır. Aşağıdakiler birkaç temsili cihazdır.

Konik santrifüj hava sınıflandırıcı. Konik santrifüj hava sınıflandırıcı, merkezkaç kuvvetinin etkisi altında kaba toz ve ince tozun ayrılmasını gerçekleştirir. Bu ekipmanın bitmiş ürününün en ince parçacık boyutu yaklaşık 0,95μm'ye ulaşabilir ve d75/d25 sınıflandırma doğruluğu 1,16'ya ulaşabilir.

Ekipmanda hareketli parça bulunmamakta olup, deflektör açısı 7° ile 15° arasında ayarlanabilmektedir. Ekipman, kompakt yapıya, yüksek sınıflandırma verimliliğine ve güvenli ve güvenilir çalışmaya sahiptir.

Ultra İnce Toz Yüzey Kaplama Teknolojisi

Ultra ince toz (genellikle partikül boyutu mikron veya nanometre olan partikülleri ifade eder), geniş spesifik yüzey alanı, yüksek yüzey enerjisi ve yüksek yüzey aktivitesi özelliklerine sahiptir, bu nedenle pek çoğuyla eşleşmesi zor olan mükemmel optik, elektriksel ve manyetik özelliklere sahiptir. toplu malzemeler. , termal ve mekanik özellikler. Bununla birlikte, ultra ince tozun küçük boyut etkisi, kuantum boyutu etkisi, arayüz ve yüzey etkisi ve makroskopik kuantum tünelleme etkisi nedeniyle, havada ve sıvı ortamda topaklanması kolaydır. Dağılmamışsa, aglomere edilmiş ultra ince Toz, kendine özgü özelliklerini tam olarak koruyamaz. Ultra ince tozu dağıtmanın en etkili yolu, yüzeyini değiştirmektir. Toz yüzey modifikasyon teknolojisi son yıllarda insanların en çok ilgi gösterdiği teknolojilerden biri haline geldi. Bunlar arasında yüzey kaplama modifikasyonu, önemli bir yüzey modifikasyon teknolojisi türüdür. Kaplama veya kaplama olarak da bilinen kaplama, modifikasyon elde etmek için mineral parçacıklarının yüzeyini inorganik veya organik maddelerle kaplama yöntemidir.

Şu anda, ultra ince tozun yüzey kaplama teknolojisi için farklı yöntemlere göre birkaç sınıflandırma yöntemi vardır. Örneğin, reaksiyon sisteminin durumuna göre şu şekilde ayrılabilir: katı faz kaplama yöntemi, sıvı faz kaplama yöntemi ve gaz fazı kaplama yöntemi; kabuk malzemesinin özelliklerine göre ayrılabilir: metal kaplama yöntemi, inorganik kaplama yöntemi ve organik kaplama yöntemi; Kaplama özellikleri ikiye ayrılabilir: fiziksel kaplama yöntemi ve kimyasal kaplama yöntemi vb.

Katı faz kaplama yöntemi

1) Mekanokimyasal yöntem

2) Katı faz reaksiyon yöntemi

Katı hal reaksiyon yöntemi, kaplanmış maddeyi öğütme yoluyla metal tuzu veya metal oksit ile iyice karıştırmak ve ardından mikro/nano ultra ince kaplamalı toz elde etmek için yüksek sıcaklıkta kalsinasyon altında bir katı hal reaksiyonuna girmektir.

3) Yüksek enerji yöntemi

Ultra ince parçacıkları ultraviyole ışınları, korona deşarjı ve plazma radyasyonu gibi yüksek enerjili parçacıklarla kaplama yöntemi topluca yüksek enerjili yöntemler olarak adlandırılır. Bu nispeten yeni bir toz kaplama teknolojisidir.

4) Polimer kapsülleme yöntemi

Tozun yüzeyine bir organik madde tabakasının kaplanması, korozyon önleyici bariyer etkisini artırabilir, organik ortamdaki ıslanabilirliği ve stabiliteyi geliştirebilir ve aktif molekülleri veya biyomolekülleri ve biyolojik olarak işlevsel ankrajlayarak kompozit malzemelerdeki arayüz düzenlemesini geliştirebilir.

5) Mikrokapsül modifikasyon yöntemi

Mikrokapsül yöntemi modifikasyonu, parçacık yüzeyinin özelliklerini değiştirmek için ince parçacıkların yüzeyinde bir mikron ölçekli veya nano ölçekli tekdüze film tabakası kaplamaktır.

Sıvı kaplama yöntemi

Sıvı faz kaplama teknolojisi, ıslak ortamda kimyasal yöntemlerle yüzey kaplaması elde etmektir. Diğer yöntemlerle karşılaştırıldığında basit işlem, düşük maliyet ve çekirdek-kabuk yapı oluşturmanın daha kolay olması avantajlarına sahiptir. Yaygın olarak kullanılan sıvı faz yöntemleri arasında hidrotermal yöntem, çökeltme yöntemi, sol-jel yöntemi, heterojen çekirdeklenme yöntemi ve elektriksiz kaplama yer alır.

1) Hidrotermal yöntem

2) Sol-jel yöntemi

3) Yağış yöntemi

Çökeltme yöntemi, kaplama malzemesinin metal tuzu çözeltisini kaplanmış tozun su süspansiyonuna eklemek ve daha sonra metal iyonunun çökelmesine ve yüzeye ulaşmak için tozun yüzeyinde çökelmesine neden olmak için çözeltiye bir çökeltici eklemektir. kaplama etkisi.

4) Düzgün olmayan çekirdeklenme yöntemi

5) Akımsız kaplama yöntemi

Akımsız kaplama yöntemi, kaplama çözeltisinin dış akım olmadan kendi kendini katalize eden bir oksidasyon-indirgeme reaksiyonuna girdiği ve kaplama çözeltisindeki metal iyonlarının, tozun yüzeyinde biriken metal parçacıklar haline gelmek üzere bir indirgeme reaksiyonuna girdiği bir kaplama teknolojisini ifade eder. .

6) Mikroemülsiyon yöntemi

7) Çeşitli flokülasyon yöntemi

buhar kaplama

Gaz fazı kaplama yöntemi, toz parçacıkları üzerinde bir kaplama oluşturmak üzere parçacıkların yüzeyinde toplamak için aşırı doymuş sistemdeki modifiye ediciyi kullanmaktır. Fiziksel buhar biriktirme ve kimyasal buhar biriktirme içerir. Birincisi, partikül kaplama elde etmek için van der Waals kuvvetine dayanır ve çekirdek ile kabuk arasındaki bağlama kuvveti güçlü değildir; ikincisi, kaplama etkisini elde etmek için katı birikintiler oluşturmak üzere nanoparçacıkların yüzeyinde reaksiyona girmek için gaz halindeki maddeler kullanır. Kimyasal bağlamaya güvenin.

Bilim ve teknolojinin gelişmesiyle, toz kaplama teknolojisi daha da geliştirilecek ve kompozit parçacıklar için daha geniş uygulama umutları açacak olan çok işlevli, çok bileşenli ve daha kararlı ultra ince kompozit parçacıklar hazırlaması bekleniyor.

Ultra ince tozun üretim süreci - Darbeli toz haline getirme

Dökme malzemeleri mekanik olarak toz haline getirmek için eski zamanlardan beri yaygın olarak kullanılan bir yöntemdir. Şu anda, toplu ultra ince toz hala esas olarak mekanik kırmaya dayanmaktadır. Yaygın olarak kullanılan ultra ince kırma ekipmanı şunları içerir: otojen değirmen, jet değirmen, yüksek hızlı mekanik darbeli değirmen, titreşimli değirmen, karıştırma değirmeni (çeşitli kum değirmenleri, kule değirmenler vb. dahil), Kolloid değirmen (homojenleştirici vb. dahil), bilyalı değirmen , Raymond değirmeni vb.

Mekanik toz haline getirme genellikle 1 μm'den daha büyük tozlar üretmek için kullanılır. Jet jet mill gibi az sayıda ekipman kullanılarak 1 μm'den küçük malzemeler üretilebilir, bu da malzemeleri mikron altı, yani 0.1+0.5 μm seviyesine kadar kırabilir. Yapısı, hava kompresörü tarafından üretilen basınçlı havanın nozülden dışarı püskürtülmesi ve jet akışında tozun birbiriyle çarpışarak kırılmasıdır.

Hammaddeler hazneden beslenir, Venturi nozulu tarafından süpersonik hıza çıkarılır ve öğütücüye verilir; pulverizatörün içindeki öğütme nozulundan püskürtülen sıvının oluşturduğu pulverizasyon bölgesinde, malzeme tanecikleri birbiriyle çarpışır, ovalanır ve ince toz halinde ufalanır. Bunların arasında, merkezkaç kuvvetini kaybedip öğütücünün merkezine girenler çok ince tozlardır; kaba tozlar merkezkaç kuvvetini kaybetmez ve kırma bandında toz haline getirilmeye devam eder.

Almanya'da geliştirilen jet değirmeni, 0.088 mm'den küçük tozu askıya alır ve süper ince toz haline getirir, böylece 44μm'den büyük olmayan çeşitli derecelerde ürünler üretebilir ve ortalama parçacık boyutu 1, 2, 3, 4μm'ye ulaşabilir. Bu tür bir jet değirmen, yüksek üretim verimliliğine sahiptir, çevreyi kirletmez ve ürün yüksek saflığa, ince parçacıklara sahiptir ve topaklanma yapmaz. İdeal bir ultra ince öğütme ekipmanıdır. Mekanik toz haline getirme yönteminin teknik gelişme eğilimi, proses teknolojisini mevcut temelde iyileştirmek, yüksek verimli ve düşük tüketimli ultra ince toz haline getirme ekipmanı, ince sınıflandırma ekipmanı ve destekleyici yardımcı proses ekipmanı geliştirmek ve parçacık boyutu sınırını genişletmektir. işleme kapasitesini geliştirirken, ölçek ekonomileri oluşturan mekanik toz haline getirme.

Ultra ince kırma işleminde, kaliteli ince toz malzemeleri zamanında ayırmak, kırma işlemlerinin verimliliğini artırmak ve ürünlerin parçacık boyutu dağılımını kontrol etmek için ince sınıflandırma ekipmanı da gereklidir. Şu anda, yaygın olarak kullanılan iki tür sınıflandırma ekipmanı vardır: biri kuru sınıflandırma, genellikle santrifüjlü veya türbinli rüzgar sınıflandırıcıdır; diğeri ise genellikle yatay spiral santrifüjlü sınıflandırıcı, küçük çaplı ve küçük Koni açılı hidrosiklon ve hidrosiklon vb. kullanan ıslak sınıflandırma ekipmanıdır.

Genellikle hidrolik sınıflandırma kullanılır ve yaygın olarak kullanılan yöntemler sedimantasyon yöntemi, taşma yöntemi, siklon yöntemi ve santrifüj yöntemidir. Sedimantasyon yöntemi, sınıflandırmak için farklı partikül boyutları için sudaki farklı sedimantasyon hızlarının mekanizmasını kullanır; taşma yönteminin mekanizması sedimantasyon yöntemine benzer, fark, su akış hızının partikül sedimantasyon hızından daha büyük olması ve böylece ince tozun ortaya çıkmasıdır; siklon yöntemi Bulamaç, merkezkaç kuvveti oluşturmak için siklonda yüksek hızda döner ve partikül boyutu farklıdır, merkezkaç kuvveti de farklıdır, böylece büyük ve küçük partiküller ayrılabilir; santrifüj yöntemi, bulamacın santrifüjde yüksek hızda dönmesi ve farklı boyutlardaki parçacıkların ürettiği merkezkaç kuvvetinin de farklı olmasıdır.

Sınıflandırmadan sonra elde edilen çeşitli partikül boyutlarındaki ürünler dehidre edildikten sonra kurutulur.

Ultra ince öğütmede, tozun parçacık boyutu incedir ve hem özgül yüzey alanı hem de yüzey enerjisi büyüktür. Parçacık boyutu ne kadar ince olursa, malzemenin mekanik mukavemeti o kadar yüksek olur. Bu nedenle, ultra ince toz haline getirmenin enerji tüketimi yüksektir ve tozun tekrarlanan mekanik kuvvet altında topaklanması kolaydır. Kırma verimini artırmak için sınıflandırmayı güçlendirmenin yanı sıra bazen öğütme yardımcıları ve katkı maddeleri de eklenir.

Mekanik toz haline getirme yönteminin üretim süreci, kimyasal sentez yönteminden daha basittir, çıktı büyüktür, maliyet düşüktür ve üretilen mikro toz topaklanma yapmaz. Ancak kırma işleminde safsızlıkların karışması kaçınılmazdır ve kırılan ürünün parçacık şekli genellikle düzensizdir ve 1 μm'den küçük ince parçacıklar elde etmek zordur.

Silika tozunun 4 ana uygulama alanı

Asit ve alkali korozyon direnci, yüksek sıcaklık direnci, düşük lineer genleşme katsayısı ve yüksek termal iletkenlik avantajlarından dolayı mikrosilika tozu, ilgili ürünlerin performansını artırmak için bakır kaplı laminatlarda, epoksi kalıplama bileşiklerinde ve diğer alanlarda yaygın olarak kullanılmaktadır.

1. Bakır kaplı laminat

Bakır kaplı laminata silikon mikro toz eklenmesi, baskılı devre kartının doğrusal genleşme katsayısı ve termal iletkenliği gibi fiziksel özelliklerini iyileştirebilir, böylece elektronik ürünlerin güvenilirliğini ve ısı dağılımını etkin bir şekilde geliştirebilir.

Şu anda, bakır kaplı laminatlarda kullanılan beş tip silika tozu vardır: kristal silika tozu, erimiş (amorf) silika tozu, küresel silika tozu, kompozit silika tozu ve aktif silika tozu.

Küresel mikrosilika tozu, yüksek doldurma, iyi akışkanlık ve mükemmel dielektrik özelliklerinin benzersiz özelliklerinden dolayı yüksek dolgulu, yüksek güvenilirlikli, yüksek performanslı bakır kaplı laminatlarda kullanılır. Bakır kaplı laminatlar için küresel silika tozunun ana göstergeleri şunlardır: parçacık boyutu dağılımı, küresellik, saflık (iletkenlik, manyetik maddeler ve siyah noktalar). Şu anda, küresel silikon mikro toz esas olarak sert bakır kaplı laminatlarda kullanılmaktadır ve bakır kaplı laminatlarda karışık döküm oranı genellikle %20 ila %30'dur; esnek bakır kaplı laminatların ve kağıt bazlı bakır kaplı laminatların kullanımı nispeten azdır.

2. Epoksi kalıplama bileşimi

Silikon mikro tozunun epoksi kalıplama bileşiğine doldurulması, epoksi reçinenin sertliğini önemli ölçüde artırabilir, termal iletkenliği artırabilir, kürlenmiş epoksi reçinenin reaksiyonunun ekzotermik tepe sıcaklığını azaltabilir, doğrusal genleşme katsayısını ve kürlenme büzülme oranını azaltabilir, iç gerilimi azaltabilir ve iyileştirebilir Epoksi kalıplama bileşiğinin mekanik gücü, epoksi kalıplama bileşiğinin çatlama fenomenini azaltabilir, böylece harici zararlı gaz, nem ve tozun elektronik bileşenlere veya entegre devrelere girmesini etkili bir şekilde önleyebilir, titreşimi yavaşlatabilir, harici kuvvet hasarını önleyebilir ve bileşen parametrelerini stabilize edebilir.

Yaygın epoksi kalıplama bileşikleri esas olarak %60-90 dolgu maddesi, %18'den az epoksi reçine, %9'dan az kürleme maddesi ve yaklaşık %3 katkı maddelerinden oluşur. Şu anda kullanılan inorganik dolgu maddeleri temel olarak %90,5'e varan bir içeriğe sahip mikrosilika tozudur. Epoksi kalıplama bileşiği için silika tozu esas olarak aşağıdaki göstergelere odaklanır:

(1) Saflık. Yüksek saflık, elektronik ürünlerin malzemeler için en temel gereksinimidir ve gereksinimler VLSI'de daha sıkıdır. Konvansiyonel safsızlık elementlerinin düşük içeriğine ek olarak, radyoaktif elementlerin içeriğinin de mümkün olduğunca düşük olması veya olmaması gerekir. Üretim sürecinin ilerlemesiyle birlikte elektronik endüstrisi, silikon mikro tozun saflığı için daha yüksek gereksinimlere sahiptir.

(2) Parçacık boyutu ve homojenliği. VLSI paketleme malzemeleri, ince silikon tozu parçacık boyutu, dar dağıtım aralığı ve iyi bir tekdüzelik gerektirir.

(3) Küreleştirme oranı. Yüksek küreselleşme oranı, dolgu maddelerinin yüksek akışkanlığını ve yüksek dağılabilirliğini sağlamak için ön koşuldur. Yüksek küreselleşme oranı ve silikon mikro tozun iyi küreselliği, daha iyi akışkanlık ve dağılım performansına sahiptir ve en iyi doldurma etkisini sağlamak için epoksi kalıplama bileşiklerinde daha tam olarak dağılabilir.

3. Elektrik yalıtım malzemeleri

Microsilica tozu, elektrik yalıtım ürünleri için epoksi reçine yalıtım paketleme malzemesi olarak kullanılır; bu, kürlenmiş ürünün lineer genleşme katsayısını ve kürleme işlemi sırasında büzülme oranını etkili bir şekilde azaltabilen, iç gerilimi azaltabilen ve yalıtım malzemesinin mekanik mukavemetini geliştirebilen, böylece yalıtım malzemesini etkili bir şekilde iyileştirir ve geliştirir. mekanik ve elektriksel özellikler.

4. Yapıştırıcı

İnorganik bir fonksiyonel dolgu maddesi olarak, silika tozu, yapıştırıcı reçineye doldurulduğunda kürlenme sırasında kürlenen ürünün lineer genleşme katsayısını ve büzülme oranını etkili bir şekilde azaltabilir, yapıştırıcının mekanik mukavemetini artırabilir, ısı direncini, geçirgenliği ve ısı dağılımı performansını geliştirebilir. böylece viskoziteyi iyileştirir. Düğüm ve mühür etkisi.

Mikrosilika tozunun parçacık boyutu dağılımı, yapıştırıcının viskozitesini ve çökelmesini etkileyerek, yapıştırıcının üretilebilirliğini ve sertleşmeden sonraki doğrusal genleşme katsayısını etkileyecektir. Bu nedenle, yapıştırıcılar alanı, doğrusal genleşme katsayısını azaltmada ve mekanik mukavemeti geliştirmede mikrosilika tozunun işlevine dikkat eder. Görünüm ve parçacık boyutu dağılımı için gereksinimler nispeten yüksektir ve bileşik kullanım için genellikle ortalama parçacık boyutu 0.1 mikron ile 30 mikron arasında olan farklı parçacık boyutlarına sahip ürünler kullanılır.

Kaolinin proses özellikleri ve uygulaması

Kaolin cevherinin kalitesine, plastisitesine ve kumlu içeriğine göre sert, yumuşak ve kumlu kaolen olmak üzere üç türe ayrılabilir. Sert kaolen sert bir dokuya sahiptir ve plastisiteye sahip değildir, ancak kırma ve öğütme işleminden sonra belirli bir plastisiteye sahiptir; yumuşak kaolen daha yumuşak bir dokuya ve daha iyi plastisiteye sahiptir ve içerdiği kum miktarı %50'den azdır; Kumlu kaolen daha gevşek bir dokuya ve zayıf plastisiteye sahiptir. Kum çıkarıldıktan sonra daha iyi olur ve içerdiği kum miktarı genellikle %50'yi geçer.

Saf kaolin, yüksek beyazlığa, yumuşak kaliteye, suda dağılması ve süspansiyona alınmasına, iyi plastisiteye ve yüksek viskoziteye, mükemmel elektrik yalıtım özelliklerine sahiptir; iyi asit çözünürlüğüne, düşük katyon değişim kapasitesine, yangına dayanıklılık gibi iyi fiziksel ve kimyasal özelliklere sahiptir.

kaolin uygulaması

1. Kaolinin çimento esaslı malzemelerde uygulanması

Kaolin dehidrasyon nedeniyle metakaolin olur. Çimento genellikle alkali aktivasyonu ile hazırlanabilir veya beton malzemelere katkı maddesi olarak kullanılabilir. Kaolin, betonun mukavemetini, işlenebilirliğini ve dayanıklılığını artırabilir ve aynı zamanda betonun otojen büzülmesine karşı koyabilir. Kaolin çimentosu bazlı malzemeler, mükemmel performansa ve geniş bir uygulama yelpazesine sahiptir ve geliştirme beklentileri dikkate değerdir.

2. Seramik endüstrisinde kaolen uygulaması

Seramik endüstrisinde kaolin uygulaması diğer endüstrilere göre daha erkendir ve dozajı da çok fazladır ve genellikle formülün yaklaşık %20 ila %30'unu oluşturur. Kaolen, A1203 içeriğini seramikte artırabilir ve müllitin oluşum süreci daha kolay olur, böylece seramiğin stabilitesini ve sinterleme gücünü geliştirir.

3. Kaolinin refrakter endüstrisinde uygulanması

Kaolin, yüksek refrakterliği nedeniyle genellikle refrakter ürünlerin üretiminde ve işlenmesinde kullanılır. Refrakter malzemeler esas olarak iki türe ayrılır: yüksek sıcaklık direnci ve basınç altında küçük deformasyon özelliklerine sahip refrakter tuğlalar ve silikon-alüminyum yün. Kaolin, boksit, bentonit vb. dahil olmak üzere bir dizi yüksek sıcaklığa dayanıklı kile toplu olarak refrakter kil denir.

4. Kaplamalarda modifiye kaolin uygulaması

Kaolin, beyaz rengi, düşük fiyatı, iyi akışkanlığı, kararlı kimyasal özellikleri ve yüzeydeki büyük katyon değişim kapasitesi nedeniyle uzun süredir kaplama ve boyalarda dolgu maddesi olarak kullanılmaktadır. Kaplamalarda kullanılan kaolin genellikle yıkanmış ince kaolen ve kalsine edilmiş ince kaolin içerir.

5. Boya endüstrisinde kaolen uygulaması

TiO2, CaC03, talk ve kaolin boya sanayinde kullanılan başlıca mineral hammaddelerdir. Bunlar arasında kaolinin dağılabilirliği, parçacık boyutu ve renkli oksit içeriği gibi gereksinimleri vardır. Beyaz rengi, düşük maliyeti, iyi akışkanlığı ve süspansiyonu, kimyasal inertliği, güçlü örtme gücü ve diğer özellikleri nedeniyle, kaolin esas olarak boyalarda dolgu maddesi ve pigment ikamesi rolünü oynar ve pahalı boya miktarına olan ihtiyacı azaltabilir.

6. Kaolen plastik endüstrisinde kullanılmaktadır.

Dolgu maddesi olarak kaolin, plastiklerde genellikle %15 ila %60 oranında kullanılır. İşlevi, plastik ürünlerin görünümünü düzgün, boyut olarak doğru yapmak, kimyasal korozyona direnmek, termal büzülmeyi ve termal fisyonu azaltmak ve parlatma işlemini kolaylaştırmaktır. Polivinil klorür üretim sürecinde, kaolin genellikle plastik ürünlerin aşınma direncini ve dayanıklılığını geliştirmek için bir güçlendirici madde olarak kullanılır.

7. Kaolin havuz fırınında cam elyafı yapmak için kullanılır.

Demir oranı düşük olan kaolin, cam elyafı imalatında öncelikle alüminyum ve silikon kaynağı olarak ve ayrıca parlaklığını matlaştırmak için kullanılır. Havuz fırınında cam elyaf çekmenin teknik içeriği nispeten yüksektir ve cam elyaf şekillendirme için yarı optik seviyeye ulaşmak gerekir. Kaolin homojenleştirilmiş mikro tozun kalitesi ve kararlılığı, fırın cam elyafı çekme işlemini etkileyen birincil faktörlerdir ve alkali içermeyen fırın cam elyafı, kaolinit homojenleştirilmiş mikro toz için katı kalite gereksinimlerine sahiptir.

8. Kağıt endüstrisinde kaolen uygulaması

Kağıt endüstrisinde, uluslararası kaolen pazarı nispeten müreffehtir ve satış hacmi seramik, kauçuk, boya, plastik, refrakter malzemeler ve diğer endüstrilerin satış hacmini aşmaktadır. Kağıt hamurunda, kaolin genellikle bileşenleri ile reaksiyona girmez, güçlü bir stabiliteye sahiptir ve kağıt liflerinde iyi bir şekilde tutulur.

9. Kauçuk endüstrisinde kaolen uygulaması

Kauçuk endüstrisinde kullanılan kaolin, kauçuğun aşınma direncini, kimyasal stabilitesini ve mekanik mukavemetini artırabilen, sertleşme süresini uzatabilen ve ayrıca karıştırma, reolojik ve vulkanizasyon özelliklerini ayarlayabilen koloidal karışımın içine doldurulur. kauçuk ve kauçuğun dayanıklılığını arttırır.

Hava sınıflandırıcının 7 avantajı

Sınıflandırıcı, siklon ayırıcı, toz toplayıcı ve tahrikli fan, bir sınıflandırma sistemi oluşturur. Fan emişinin etkisi altında, malzeme, sınıflandırıcının alt ucundaki girişten yukarı çekişle birlikte yüksek hızda sınıflandırma alanına hareket eder ve kaba ve ince malzemeler, yüksek tarafından oluşturulan güçlü merkezkaç kuvveti altında ayrılır. hızlı dönen sınıflandırma türbini.

Parçacık boyutu gereksinimlerini karşılayan ince parçacıklar, toplamak için sınıflandırma çarkının bıçakları arasındaki boşluktan siklon ayırıcıya veya toz toplayıcıya girer. Kaba parçacıklar bazı ince parçacıkları sürükler ve duvara çarptıktan sonra hız kaybolur ve silindir duvarı boyunca ikincil hava çıkışına düşer. Yıkama etkisi kaba ve ince parçacıkları ayırır, ince parçacıklar ikincil sınıflandırma için sınıflandırma alanına yükselir ve kaba parçacıklar boşaltma için boşaltma portuna iner.

Hava sınıflandırıcı, siklon ayırıcı, toz toplayıcı ve tahrikli fan tam bir kırma sistemi oluşturur. Basınçlı hava filtrelendikten ve kurutulduktan sonra, birden fazla yüksek basınçlı hava akışının kesiştiği noktada Laval nozülü aracılığıyla kırma odasına yüksek hızda püskürtülür.

Malzemeler tekrar tekrar çarpıştırılır, ovulur, kesilir ve ezilir. Ezilmiş malzemeler, fan emişinin etkisi altında yukarı doğru hava akımı ile sınıflandırma alanına taşınır. Yüksek hızlı dönen sınıflandırma türbini tarafından üretilen güçlü merkezkaç kuvveti altında, kaba ve ince malzemeler parçacık boyutunu karşılamak için ayrılır. kırmaya devam etmek için kırma alanına.

Hava sınıflandırıcının yedi avantajı aşağıdaki gibidir:

●Airflow sınıflandırıcı, özellikle yüksek sertlik, yüksek saflık ve yüksek katma değerli malzemeler için Mohs sertliği 9'un altında olan çeşitli malzemelerin kuru olarak ezilmesi için uygundur.

●Hava akımı sınıflandırıcı yatay bir sınıflandırma cihazı içerir, üst kesim doğrudur, ürün partikül boyutu D97: 2-45 mikron ayarlanabilir, partikül şekli iyidir ve partikül büyüklüğü dağılımı dardır.

●Düşük sıcaklıkta ve ortamsız kırma, özellikle ısıya duyarlı, düşük erime noktalı, şeker içeren ve uçucu malzemelerin kırılması için uygundur.

●Kırma işlemi, malzemelerin bıçak veya çekiçlerle darbeli ezilmesine dayanan mekanik kırmadan farklı olarak, esas olarak malzemelerin kendi aralarında çarpışmasıyla tamamlanır, bu nedenle ekipman aşınmaya dayanıklıdır ve ürün saflığı yüksektir.

●Ekipmanın sökülmesi ve temizlenmesi kolaydır ve iç duvar çıkmazlar olmadan pürüzsüzdür.

●Tüm sistem, daha az toz ve daha az gürültü ile kapatılır ve ezilir ve üretim süreci temiz ve çevre dostudur.

●Hava sınıflandırıcının kontrol sistemi, kullanımı kolay olan program kontrolünü benimser.

Refrakter malzeme olarak metal silikon tozunun avantajları

![]()

Metal silikon tozunun özellikleri:

1. Yüksek sıcaklık dayanımı

Metal silikon tozu, güçlü yüksek sıcaklık direncine sahiptir, bu nedenle refrakter ve toz metalürjisi üretiminde birçok kez uygun miktarda metal silikon tozu eklemek, yüksek sıcaklık direncini büyük ölçüde artırabilir.

2. Aşınma direnci

Genellikle, dökümlerin aşınmaya dayanıklı performansını artırmak için bazı aşınmaya dayanıklı dökümlerin üretiminde metal silikon tozu ekliyoruz.

3. Deoksijenasyon

Metal silikon tozu, adından da anlaşılacağı gibi, oksijenle bir afiniteye sahip olabilen ve deoksidasyon sırasında erime reaktivitesini azaltan ve deoksidasyonun güvenliğini sağlayan belirli bir miktarda silikon içerir!

Ayrıca metalürji döküm endüstrisinde metal silikon tozu da yaygın olarak kullanılmaktadır. Çelik yapımında, metal silikon tozu deoksidan, alaşım katkı maddesi vb. Olarak kullanılabilir ve etkisi çok açıktır.

Silikon dumanı ve metal silikon dumanı tamamen farklı iki üründür. Uygulamada, bu iki ürün ayrılmaz bir şekilde bağlantılı oldukları için sıklıkla karıştırılırlar.

Genellikle silika dumanı dediğimiz silika dumanı, silika dumanı ve mikro silika dumanı olarak da adlandırılır. Metal silikon veya ferroalyaj üretim sürecinden geri kazanılan kurumdur. Yüksek silika içeriği, son derece ince partikülleri ve yüksek aktivitesi nedeniyle beton, refrakter malzemeler, kauçuk, boya vb.

Metal silikon tozunun ana bileşeni kristal silikondur (Si). İlk hali topaklı olup, kırıldıktan veya öğütüldükten sonra toz haline gelir ve refrakter malzemeler gibi endüstrilerde kullanılır.

Metal silikon tozunun toz haline getirilmesinin nedeni, fiziksel olarak öğütülmüş olması ve silikon tozunun üretim sürecinde doğal olarak oluşmasıdır.

Kimyasal bileşim büyük ölçüde değişir. Silikon tozu esas olarak silikon dioksittir ve metal silikonun ana içeriği SI elementidir.

Metalik silis dumanı genellikle inertken, silis dumanı bir puzolandır. Metalik silikon tozunun rengi genellikle nispeten sabitken, silikon tozunun rengi beyazdan siyaha büyük ölçüde değişir. Silika dumanı yaygın olarak kullanılmaktadır. Metal silika dumanının fiyatı çok yüksektir, mikro silika dumanının birkaç katıdır.

Modern Gıda İşlemesinde Süper İnce Pülverizasyon Teknolojisindeki İlerleme

Son 20 yılda hızla geliştirilen yeni bir teknoloji olan Süper İnce Öğütme (SG) teknolojisi, mekanik mekaniği ve akışkanlar mekaniğini birleştiren, nesnelerin iç kohezyonunun üstesinden gelen ve malzemeleri mikron hatta nanometre tozlarına kıran bir derin işleme teknolojisidir. Ultra ince toz haline getirme işlemi, malzeme parçacık boyutunun 10 μm veya hatta nanometre seviyesine ulaşmasını sağlayabilir. Toz yapısı ve özgül yüzey alanı, sıradan parçacıklara kıyasla büyük ölçüde değiştiğinden, ultra ince toz haline getirme parçacıkları, sıradan parçacıkların sahip olmadığı özel özelliklere sahiptir ve bilimin gelişmesiyle birlikte modern ekipmanla, çok ince toz haline getirme teknolojisi birçok alanda büyük atılımlar yapmıştır. Gıda ve ilaç gibi alanlarda, özellikle Çin bitkisel ilaçlarının çıkarılmasında, fonksiyonel gıdaların geliştirilmesinde ve atık kaynakların kullanılmasında.

İşlenmiş bitmiş tozun parçacık boyutuna göre, ultra ince toz haline getirme teknolojisi temel olarak şu şekilde ayrılabilir: mikron toz haline getirme (1 μm ~ 100 μm), mikron altı toz haline getirme (0,1 μm ~ 1,0 μm) ve nano toz haline getirme (1 nm ~ 100 μm). Mikron tozunun hazırlanması genellikle fiziksel toz haline getirme yöntemini benimser; mikron altı ve parçacık boyutunun altındaki tozun hazırlanması, kimyasal sentez yöntemini benimser. Kimyasal sentez yöntemi, fiziksel toz haline getirme yöntemini modern işleme endüstrisinde daha popüler kılan düşük çıkış ve yüksek işlem gereksinimleri gibi dezavantajlara sahiptir.

1. Değerli Çin bitkisel tıbbının doğal aktif bileşenlerinin ekstraksiyonu

Olağanüstü tıbbi etkileri nedeniyle değerli tıbbi malzemelere olan talep yüksektir ve vahşi kaynaklar neredeyse tükenmiştir. Şimdi arz için suni ekime güveniyorlar, ancak piyasada hala arz sıkıntısı var ve bu da fiyatların yüksek olmasına neden oluyor. Bu nedenle, değerli Çin bitkisel ilaçlarından tam olarak yararlanmak ve işleme teknolojilerini geliştirmek gereklidir.

Araştırmacılar, sıradan Çin bitkisel ilaç tozu ve ultra ince tozun karakterizasyonunu ve fiziksel özellik testini gerçekleştirmek için genellikle mikroskobik tanımlama ve fiziksel özellik testi gibi yöntemler kullanır. Ultra ince pulverizasyon teknolojisinin, tıbbi malzemelerdeki çok sayıda hücrenin hücre duvarlarını etkili bir şekilde yok edebildiği, hücre parçalarını artırabildiği ve suda çözünürlüğünün, şişme gücünün ve kütle yoğunluğunun da sıradan toza kıyasla değişen derecelerde iyileştirildiği bulundu. Aynı zamanda, ultra ince toz haline getirme işleminde aktif bileşenlerin çözünme hızı iyileştirilir.

2. Gıda ve ilaç işleme atık kaynaklarının yeniden kullanımı

Gıda ve ilaç işleme atıkları genellikle yine de bazı doğal aktif bileşenler içerir ve bunların atılması yalnızca çok fazla atığa neden olmakla kalmaz, aynı zamanda çevreyi de kirletir. Ultra ince toz haline getirme teknolojisinin ortaya çıkışı, gıda ve ilaç işleme atık kaynaklarının yeniden kullanımı için daha fazla olanak sağlar. Son yıllarda, araştırmacıların ultra ince toz haline getirme teknolojisi üzerine araştırmaları, çoğunlukla, genellikle enzimatik hidroliz teknolojisi ile birlikte, gıda ve ilaç işleme atık kaynaklarının yeniden kullanımına odaklanmıştır. Örneğin, patates posası, keten tohumu kabuğu, üzüm çekirdeği, kahve kabuğu vb.'nin yeniden kullanımı, çoğunlukla farklı partikül boyutlarının ultra ince tozların fiziksel ve kimyasal özellikleri ile fonksiyonel özellikleri üzerindeki etkisine ve ayrıca bunun üzerindeki etkisine odaklanır. gıda matrislerinin ilgili özellikleri.

3. Fonksiyonel gıda işlemenin geliştirilmesi ve kullanılması

Doğal etken maddeler açısından zengin bazı hammaddelerin hücre yapıları sert olduğundan ve kolay yok edilmediklerinden, içerdikleri besinlerin ve fonksiyonel bileşenlerin salınım oranı genellikle tam olarak geliştirilip kullanılamayan düşük seviyededir. Ultra ince pulverizasyon teknolojisi, hücre yapısını yok etme ve besin salım verimliliğini artırma imkanı sunar. Çalışmalar, uygun ultra ince öğütmenin ham maddelerin hidrasyon özelliklerini geliştirebileceğini, aşırı öğütmenin ise hidrasyon özelliklerini azaltacağını göstermiştir; aynı zamanda, uygun bir aralık içinde, aktif bileşenlerin çözünme hızı, parçacık boyutunun küçülmesiyle kademeli olarak artacaktır.

4. Diğer yönler

Ultra ince toz haline getirme teknolojisi üzerine yapılan araştırmalar, genellikle düşük sıcaklıkta ultra ince toz haline getirme teknolojisi kullanılarak baharatların lezzet bileşenlerine de odaklanır. Şu anda, bazı araştırmacılar ultra ince toz haline getirme teknolojisi ile hintkamışı biberi, kuru biber ve zencefili ön işleme tabi tuttular ve lezzetlerini incelediler. Araştırma sonuçları, uygun parçacık boyutunun hammaddelerin aromasını artıracağını ve aromanın daha sonraki depolama sürecinde kaybolmayacağını göstermektedir; çok küçük parçacık boyutu, depolama süresinin uzamasıyla aromanın daha hızlı kaybolmasına neden olur.