Organik pigmentler, inorganik pigmentler ve boyalar

Bir maddenin rengi bir renklendiriciye bağlıdır. Bir maddenin tasarımda gerekli olan rengi göstermesini sağlayabilen herhangi bir maddeye renklendirici denir. Tekstil, ilaç, gıda, kozmetik, plastik, boya, mürekkep, fotoğrafçılık ve kağıt yapım endüstrilerinde yaygın olarak kullanılırlar. Endüstriyel ve sivil renklendiriciler esas olarak iki kategoriye ayrılır: boyalar ve pigmentler. Boyaların geleneksel kullanımı tekstilleri boyamak, pigmentlerin geleneksel kullanımı ise tekstil dışı maddeleri (mürekkepler, boyalar, kaplamalar, plastikler, kauçuklar vb.) renklendirmektir.

Tekstil boyama, boyaları liflerle fiziksel veya kimyasal olarak birleştirerek veya lifler üzerinde kimyasal olarak renkler oluşturarak tekstillere belirli bir haslığa sahip bir renk verme sürecini ifade eder, böylece tüm tekstil renkli bir nesne haline gelir. Tekstil boyama kimyasalları esas olarak renklendiricileri ve yardımcı maddeleri içerir. Renklendiriciler boyama mekanizmasına göre iki kategoriye ayrılabilir: boyalar (çoğunlukla organik) ve pigmentler (organik ve inorganik pigmentler dahil).

Boyalar, boyalı elyaflara karşı belirli bir afiniteye sahip olan, suda çözünebilen veya belirli koşullar altında suda çözünür hale dönüştürülebilen ve boyama elde etmek için doğrudan veya belirli ortamlar aracılığıyla elyaflar veya substratlarla fiziksel veya kimyasal olarak birleştirilebilen organik bileşikler için genel bir terimdir. Boyalar, tekstil endüstrisindeki ana renklendiricilerdir.

Pigmentler, boyalı elyaflara karşı hiçbir afiniteye sahip olmayan, genellikle suda çözünmeyen ve renklendirilmek üzere yapıştırıcılar aracılığıyla elyaflara bağlanması gereken renkli maddelerdir. Boyamadan önce, genellikle boya olarak bilinen belirli bir viskoziteye sahip renkli bir dispersiyon sistemi elde etmek için pigmentler, katkı maddeleri, yapıştırıcılar, çözücüler vb. hazırlanmalıdır. Bu nedenle, pigment boyamaya boya boyama da denir.

Dispers boyalar

Uygulama alanlarının sürekli genişlemesi ve baskı ve boyama teknolojisinin sürekli ilerlemesiyle, ticari boyaların formülasyonları da dijital baskıya uygun sıvı, toz, granül ve dispers boya mürekkepleri gibi çeşitlenmiştir. Dispers boya dijital baskı için iki ana yöntem vardır: ① Dijital doğrudan baskı: Dispers boya mürekkebi doğrudan polyester kumaşlara püskürtülür, ancak reaktif boya mürekkep püskürtmeli baskıda olduğu gibi, rengi geliştirmek için baskıdan sonra gerekli ön işlem ve yüksek sıcaklıkta buharlama veya fırınlama gerektirir; ② Dijital termal transfer baskı: önce dispers boya mürekkebini transfer baskı kağıdına basın ve ardından süblimasyon transfer baskısını gerçekleştirin.

Asit boyalar

Asit boyalar, moleküler yapılarında asidik gruplar, genellikle sülfonik asit grupları içeren suda çözünür boyalardır. Bazı asit boyalar karboksilik asit grupları içerir ve sodyum sülfonat veya sodyum karboksilat tuzları formunda bulunur. Suda kolayca çözünürler ve sulu çözeltide boya anyonlarına iyonize olurlar. Asit boyalar, iyonik bağlar, hidrojen bağları ve van der Waals kuvvetleri yoluyla protein lifleri ve poliamid lifleriyle birleştirilebilir, bu nedenle esas olarak yün, ipek ve naylonun renklendirilmesi ve basımı için kullanılırlar.

Reaktif boyalar

Reaktif boyalar olarak da bilinen reaktif boyalar, kimyasal reaksiyonlar yoluyla selüloz liflerine veya protein liflerine kovalent olarak bağlanır. Pamuk, keten ve viskon lifleri (kimyasal işleme yoluyla ahşap, kamış ve pamuk tiftiği gibi doğal selülozdan yapılır) gibi selüloz liflerini renklendirmek için kullanılabilirler. Ayrıca ipek, yün ve soya fasulyesi liflerini renklendirmek için de kullanılabilirler.

pigment

Pigment boyama ve baskı, protein lifi, selüloz lifi, polyester, naylon, vinylon, akrilik lif, cam lifi, viskon lifi, polyester-pamuk karışımı, polyester-yün karışımı vb. gibi kumaşlara geniş bir uyum yelpazesine sahiptir. Ancak, pigment baskılı kumaşlar genellikle zayıf bir el hissiyatına ve nispeten düşük ıslak sürtünme ve kuru temizleme haslığına sahiptir.

Ultra ince toz hazırlama ve sınıflandırma teknolojisi

Ultra ince tozları hazırlamak için birçok yöntem vardır ve bunlar genellikle hazırlanma prensiplerine göre kimyasal sentez ve fiziksel kırma yöntemleri olarak ikiye ayrılır. Kimyasal sentez yöntemi, iyonlardan, atomlardan vb. çekirdek oluşumu ve büyümesi yoluyla kimyasal reaksiyonlar yoluyla toz elde etmektir. Kimyasal yöntemle hazırlanan ultra ince tozlar, küçük parçacık boyutu, dar parçacık boyutu dağılımı, iyi parçacık şekli ve yüksek saflık avantajlarına sahiptir, ancak dezavantajları düşük çıktı, yüksek maliyet ve karmaşık işlemdir; fiziksel kırma yöntemi, malzemeyi mekanik kuvvetle ezmektir.

Mekanik kırmanın avantajları, büyük çıktı, düşük maliyet ve büyük ölçekli endüstriyel üretime uygun olan basit işlemdir. Ayrıca, kırma işlemi sırasında tozun aktivitesini artırabilen mekanokimyasal etki üretilir. Bunlar arasında, büyük ölçekli endüstriyel üretime uygulanabilen bilyalı değirmen ile birlikte silindir pres kullanılır ve ürün parçacık sınıflandırması iyidir ve aktivite yüksektir. Hava akışlı değirmen, daha iyi ürün performansı nedeniyle bazı özel alanlarda da yaygın olarak kullanılmaktadır.

Ultra ince tozların sınıflandırılması, santrifüj kuvveti, yer çekimi, atalet kuvveti vb. etkisi altında ortamda farklı parçacık boyutlarındaki parçacıkların farklı hareket yörüngelerine dayanır, böylece farklı parçacık boyutlarındaki parçacıkların ayrılması sağlanır ve ilgili toplama cihazlarına girer.

Ultra ince tozlaştırma için tozlaştırma ekipmanı kullanıldığında, farklı parçacıklar üzerinde etkili olan kuvvetler tekdüze değildir ve genellikle tozun yalnızca bir kısmı parçacık boyutu gereksinimlerini karşılar. Gereksinimleri karşılayan ürünler zamanında ayrılamazlarsa, malzemeler aşırı ezilir ve tozun bu kısmı da küçük parçacık boyutu nedeniyle kümelenir ve böylece tozlaştırma verimliliği düşer. Bu nedenle, ezilmiş ürünleri etkili bir şekilde sınıflandırmak için ultra ince sınıflandırıcıların zamanında kullanılması, malzemelerin aşırı ezilmesini önleyebilir, tozlaştırma verimliliğini artırabilir ve enerji tüketimini azaltabilir. Ultra ince sınıflandırma, kullanılan farklı ortamlara göre genellikle kuru ve ıslak tiplere ayrılır. Islak sınıflandırma, yüksek sınıflandırma doğruluğu ve iyi tekdüzelik ile dispersiyon ortamı olarak sıvı kullanır. Ancak ıslak sınıflandırma, kurutma ve atık su arıtımı gibi bir dizi sonraki işletme sorununa sahiptir ve bu da gelişimini sınırlar. Kuru sınıflandırma, tozları yerçekimi alanı, eylemsizlik kuvveti alanı veya santrifüj kuvveti alanı, çoğunlukla pnömatik sınıflandırmaya göre sınıflandırmaktır. Yüksek hızlı mekanik darbe ve hava akışlı pulverizatörlerin yaygın olarak uygulanmasıyla kuru sınıflandırma da güçlü bir şekilde geliştirilmiştir.

Ultra ince tozların uygulama alanının sürekli genişlemesiyle, çeşitli alanlardaki ultra ince tozların performans gereksinimleri giderek yükselmekte ve geleneksel hazırlama yöntemleri artık mevcut teknik gereksinimleri karşılayamamaktadır. Bu, esas olarak şunlara yansır:

1) Geleneksel tek ultra ince toz ekipmanının düşük üretim kapasitesi, yüksek enerji tüketimi, düşük kaynak kullanımı ve kolayca kirliliğe neden olma özelliği vardır.

2) Hazırlanan ultra ince tozların düzgünlüğü ve dağılabilirliği zayıftır ve ürün performansını düşüren ciddi bir kümelenme sorunu vardır.

3) Ekipman teknolojisi geri kalmış, kırma makineleri teorisinin araştırma ilerlemesi yavaştır ve bağımsız inovasyon için yeni ekipman eksikliği vardır. 4) İşletmenin ölçeği küçük, üretim hattının sistematizasyonu ve otomasyon seviyesi düşük ve sektörde dayanıklılık eksikliği var.

Bu amaçla, şirketimiz mevcut ultra ince toz hazırlama teknolojisinde birçok iyileştirme ve yenilik yapmış ve ayrıca bazı araştırma sonuçları elde etmiştir.

Öğütme sonrası karbon siyahının kullanımı ve ekipman seçimi

Son yıllarda, yeni malzeme endüstrisi hızla gelişti ve karbon bazlı yeni bir malzeme olan karbon siyahı da pazardan yaygın ilgi gördü.

Karbon siyahının ana bileşeni, mükemmel kauçuk takviyesi, renklendirme, iletkenlik ve ultraviyole emilim işlevlerine sahip olan ve çeşitli endüstriyel alanlarda kullanılan karbondur.

Atık lastik rafinasyonu ürünü %40 lastik yağına ek olarak %30 karbon siyahı da içerir. Ham karbon siyahı (50-60 mesh) öğütülür ve 325 mesh'e işlenir.

Karbon siyahı öğütme kullanımları

İşlenmiş karbon siyahı, otomobil lastiklerinin üretiminde kauçuk takviye maddesi olarak kullanılabilir. Ayrıca mürekkep, kaplama, kuru piller için iletken madde, katalizör taşıyıcı ve süper sert alaşım malzemesi gibi bir pigment olarak da kullanılabilir. Dünyadaki karbon siyahının yaklaşık %70'i lastik üretiminde, %20'si diğer kauçuklarda ve kalan %10'dan azı ise plastik katkı maddeleri, boyalar ve baskı mürekkepleri gibi endüstrilerde kullanılmaktadır.

Karbon siyahı öğütme işlemi

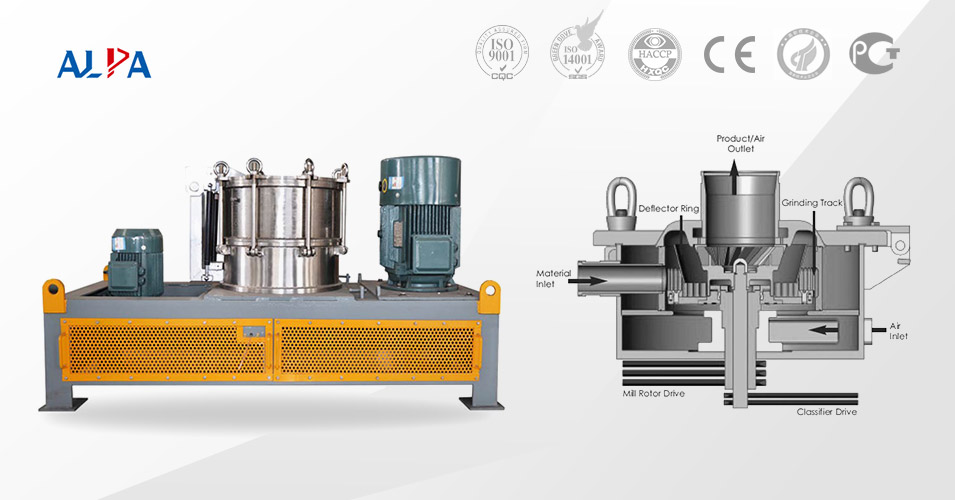

Karbon siyahının üretim süreci, önceden işlenmiş karbon siyahını öğütme ve tozu toplama için bir karbon siyahı öğütme makinesine göndermektir. Bitmiş ürünün inceliğine bağlı olarak, farklı bitmiş ürün inceliğine sahip öğütme makineleri seçilebilir.

Birinci aşama: Büyük karbon siyahı parçaları özel bir araçla hammadde deposuna taşınır ve ardından malzemeler kırma için bir forklift/manuel olarak çeneli kırıcıya gönderilir ve kırma, değirmenin besleme boyutundan daha küçüktür.

İkinci aşama: Kırıcı tarafından kırılan karbon siyahı asansörle depolama haznesine kaldırılır ve depolama haznesinden boşaltılan malzeme besleyici tarafından ana makineye eşit şekilde beslenir.

Üçüncü aşama: Öğütme işlemindeki nitelikli ürünler eleme sistemi tarafından elenir ve boru hattı aracılığıyla toplayıcıya girer. Toplandıktan sonra, bitmiş ürün olarak tahliye vanasından boşaltılır ve niteliksiz ürünler yeniden öğütülmek üzere ana makineye düşer.

Dördüncü aşama: Bitmiş ürünün arıtılmasından sonraki hava akışı, toz toplayıcının üzerindeki artık hava kanalından üfleyiciye akar. Hava yolu sirküle edilir. Üfleyiciden öğütme odasına gelen pozitif basınç dışında, diğer boru hatlarındaki hava akışı negatif basınç altında akar ve iç mekan hijyenik koşulları iyidir.

ALPA Öğütme ekipmanı

1. Yüksek otomasyon derecesi, işçilik maliyetlerini azaltır.

2. Ürün parçacık boyutu düzgündür, daha az aşırı tozlanma olur ve öğütme verimliliği yüksektir.

3. Ekipman bakımı kolaydır, enerji tasarrufludur ve çevre dostudur ve yüksek üretim verimliliğine sahiptir.

4. Küçük bir alanı kaplar, düşük ekipman yapım yatırımına sahiptir ve yüksek alan kullanımına sahiptir.

Yarı iletken endüstri zincirinde elmasla ilgili uygulamalar

![]()

Hepimizin bildiği gibi, yarı iletkenler birçok elektronik cihaz ve sistemin temel stratejik teknolojisidir. Yarı iletken tasarım ve üretimindeki yenilikler, yeni yıkıcı teknolojileri yönlendiriyor: 5G, Nesnelerin İnterneti, yapay zeka, elektrikli araçlar, gelişmiş savunma ve güvenlik yetenekleri.

Yarı iletken endüstri zincirinde, işleme halkası hayati bir konuma sahiptir ve son derece önemli bir halkadır.

Yarı iletken işleme

Yarı iletken işleme, kristal çubuktan tek çipe kadar olan süreçtir. İşlem sınıflandırmasından, yarı iletken malzemelerin ön uç işleme teknolojisi esas olarak kristal çubuk kesme, kristal çubuk yuvarlama, kristal çubuk dilimleme, yonga taşlama, yonga pah kırma ve kenar taşlama ve yonga inceltme ve parlatmayı içerir; sonraki paketleme işlemi, devre üretimi, parlatma, arka inceltme ve kesmeyi içerir ve bunların hepsi elmas takımlarının yaygın kullanımından ayrılamaz.

Şu anda, silisyum karbür ve galyum nitrür ile temsil edilen üçüncü nesil yarı iletken malzemeler, yüksek bozulma elektrik alanı, yüksek termal iletkenlik, yüksek elektron doygunluk oranı ve güçlü radyasyon direnci avantajlarına sahiptir ve yüksek voltaj ve yüksek frekans senaryoları için daha uygundur. Aynı zamanda, silisyum karbür ve galyum nitrür sert ve işlenmesi zorken, elmas malzemeler ve ilgili ürünler süper sert özellikleri nedeniyle üçüncü nesil yarı iletken işleme sürecinin vazgeçilmez bir parçası haline gelmiştir.

5G ve Nesnelerin İnterneti gibi teknolojilerin popülerleşmesiyle, tüketici elektroniği endüstrisinde hassas işleme talebi artmaktadır. Elmas takımlar ve elmas tozu ürünleri, metaller, seramikler ve kırılgan malzemeler için yüksek kaliteli hassas yüzey işleme çözümleri sunarak sektörde teknolojik ilerlemeyi ve endüstriyel yükseltmeyi teşvik etmektedir.

Yarı iletken alanındaki diğer uygulamalar

Elmas Çip Elmas, doğadaki en sert malzeme olmakla kalmayıp aynı zamanda inanılmaz termal iletkenliğe ve yüksek elektron hareketliliğine sahiptir. Yüksek frekanslı cihaz uygulamalarında, elmas yongaları ekipmanın yüksek sıcaklık ortamlarında bile stabil bir şekilde çalışmasını sağlamak için "kendi kendine ısınma etkisini" etkili bir şekilde aşabilir.

Elmas Isı Emici Elmas, mükemmel termal iletkenliği (2000W/m·k'ye kadar, bakır ve gümüşün 5 katı) ve mükemmel yalıtım özellikleri nedeniyle yüksek güçlü cihazların ısı dağılımı için ideal bir seçim haline gelmiştir. Yüksek güçlü yarı iletken lazerlerde, elmas ısı emicilerin uygulanması ısı dağılımı verimliliğini önemli ölçüde iyileştirebilir ve termal direnci azaltabilir, böylece lazerin çıkış gücünü artırabilir ve hizmet ömrünü uzatabilir.

Elektronik Paketleme Elmas parçacıklarını Ag, Cu ve Al gibi yüksek termal iletkenliğe sahip metal matrislerle birleştirerek hazırlanan elmas/metal matris kompozit malzeme, başlangıçta elektronik paketleme alanında büyük potansiyelini göstermiştir. Özellikle hesaplama gücü talebinin arttığı şu anda, elmas paketleme alt tabakaları yüksek performanslı yongaların ısı dağılımı sorunu için yenilikçi çözümler sunarak yapay zeka ve veri merkezleri gibi endüstrilerin hızla gelişmesine yardımcı olmaktadır.

Optik Pencere Elmas optik pencere, aşırı koşullar altında kullanılan bir optik cihazdır ve genellikle füze arayıcıları gibi üst düzey askeri ekipmanlarda kullanılır. En küçük termal genleşme katsayısına ve en yüksek termal iletkenliğe sahip elmas, bu tür pencereleri yapmak için en iyi malzemelerden biridir. Elmas optik pencere, sıcaklığı etkili bir şekilde azaltabilir, kızılötesi dedektörlerin kararlı çalışmasını sağlayabilir ve füzelerin kılavuz doğruluğunu ve güvenilirliğini artırabilir.

Kuantum Teknolojisi Kuantum teknolojisi alanında, doğal bir kuantum bit adayı olarak elmasın NV renk merkezi, katı hal kuantum hesaplama ve kuantum bilgi işlemeyi gerçekleştirme olanağı sağlar.

BDD elektrot Bor katkılı elmas (BDD) elektrot, son derece geniş elektrokimyasal penceresi, son derece yüksek oksijen evrim potansiyeli, son derece düşük adsorpsiyon özellikleri ve mükemmel korozyon direnci ile elektrokimyasal ileri oksidasyon süreçlerinde benzersiz avantajlara sahiptir.

Elmasın bir çip malzemesi olarak doğrudan uygulanması henüz çok uzakta olsa da, yarı iletken endüstri zincirinin birçok halkasında büyük potansiyel ve değer göstermiştir. Yarı iletken işlemeden elmas ısı emicilere ve paketlemeye, kuantum teknolojisinden BDD elektrot uygulamalarına kadar elmas, yarı iletken endüstrisinin çeşitli temel alanlarına giderek daha fazla nüfuz ederek teknolojik yeniliği ve endüstriyel yükseltmeyi teşvik ediyor.

Titanyum dioksitin ince işlenmesi

Titanyum dioksit tozu (TiO2)

Titanyum dioksit tozu (TiO2)

Dünyanın en beyaz maddelerinden biri olan titanyum dioksit (TiO2), mükemmel gizleme gücü, parlaklığı ve kararlılığı ile endüstriyel alanda yeri doldurulamaz bir konuma sahiptir. Sadece kaplamalar, plastikler, kağıt ve kozmetikler gibi endüstrilerde önemli bir rol oynamakla kalmaz, aynı zamanda çevre koruma ve yeni enerji alanlarında da büyük bir potansiyel gösterir. Bu makale, titanyum dioksitin bileşimini ve uygulamasını derinlemesine inceleyecek ve özellikle Raymond değirmeninin uygulanması olmak üzere üretim sürecinde vazgeçilmez olan öğütme işlemine odaklanacaktır.

1. Titanyum dioksitin bileşimi

Titanyum dioksitin ana bileşeni, yüksek kırılma indisine ve yüksek ışık saçılma yeteneğine sahip inorganik bir bileşik olan titanyum dioksittir (TiO2). Titanyum dioksitin iki ana kristal yapısı vardır: anataz ve rutil. Anataz titanyum dioksit yüksek fotoaktiviteye sahipken, rutil daha yüksek kararlılığı ve hava koşullarına dayanıklılığı ile bilinir.

2. Titanyum dioksitin uygulaması

Kaplama endüstrisi

Titanyum dioksit, kaplama endüstrisinde vazgeçilmez bir beyaz pigmenttir. Mükemmel gizleme gücü ve parlaklık sağlayabilirken, aynı zamanda kaplamanın dayanıklılığını ve hava koşullarına dayanıklılığını da artırabilir.

Plastik endüstrisi

Plastiklerde titanyum dioksit, beyaz pigment ve UV sabitleyici olarak kullanılır. Plastik ürünlerin beyazlığını ve gizleme gücünü artırabilirken, aynı zamanda ultraviyole ışınlarının neden olduğu bozulmayı da önleyebilir.

Kağıt yapım endüstrisi

Titanyum dioksit, kağıt yapım endüstrisinde kağıdın beyazlığını ve opaklığını iyileştirmek için kullanılır. Kağıdı daha parlak hale getirebilir ve kağıdın baskı performansını iyileştirebilir.

Kozmetik endüstrisi

Kozmetiklerde titanyum dioksit, beyaz pigment ve UV koruma maddesi olarak kullanılır. Cildi UV hasarından korurken doğal bir cilt tonu sağlayabilir.

3. Titanyum dioksit öğütme işlemi

Titanyum dioksitin üretim süreci, cevher çıkarma, klorlama veya sülfürik asit işlemi, kalsinasyon ve nihai ürünün öğütülmesi ve derecelendirilmesini içerir. Bunlar arasında öğütme ve derecelendirme, titanyum dioksitin kalitesini belirlemek için temel adımlardır. Öğütme işlemi, doğrudan titanyum dioksitin parçacık boyutunu ve dağılımını etkiler ve bu da uygulama performansını etkiler. Homojen parçacık boyutu ve dar dağılıma sahip titanyum dioksit daha iyi gizleme gücü ve parlaklık sağlayabilir. Mevcut pazarda, Raymond değirmeni genellikle işleme için kullanılır.

Raymond değirmeni işlemenin avantajları

Raymond değirmeni, titanyum dioksitin öğütülmesinde ve sınıflandırılmasında yaygın olarak kullanılan son derece verimli bir öğütme ekipmanıdır. Raymond değirmeni, kaba ürünü öğütme silindiri ve öğütme halkasının ekstrüzyon ve öğütme eylemi yoluyla ince toz haline getirir ve sınıflandırıcı aracılığıyla doğru bir şekilde sınıflandırır.

Yüksek verimlilik ve enerji tasarrufu

Raymond değirmeni verimli bir öğütme prensibini benimser ve malzemeleri kısa sürede ince toz haline getirebilir. Geleneksel bilyalı değirmenlerle karşılaştırıldığında, Raymond değirmeni daha düşük enerji tüketimine ve daha yüksek öğütme verimliliğine sahiptir.

Homojen parçacık boyutu

Raymond değirmeni, malzemeleri parçacık boyutuna göre sınıflandırabilen bir sınıflandırıcı ile donatılmıştır ve ürün parçacık boyutu homojendir. Bu, özellikle titanyum dioksit üretimi için önemlidir, çünkü homojen parçacık boyutuna sahip titanyum dioksit uygulama sırasında daha iyi performans sağlayabilir.

Kolay kullanım

Raymond değirmeni makul bir yapısal tasarıma, kolay kullanıma ve rahat bakıma sahiptir. Yüksek otomasyon seviyesi sayesinde manuel operasyonlar azaltılıp üretim verimliliği artırılabilir.

Kalsiyum oksit: Çevre korumada yenilikçi bir öncü

Kalsiyum oksit, yaygın olarak kireç olarak bilinir, güçlü su emilimine sahip beyaz veya gri-beyaz bir katıdır. Suyla reaksiyona girerek kalsiyum hidroksit oluşturabilir ve çok fazla ısı açığa çıkarabilir.

Bu temel kimyasal reaksiyon özelliği, çevre koruma alanındaki büyük başarısının temelini oluşturur.

Su arıtma alanında, kalsiyum oksit olağanüstü yetenekler göstermiştir.

Su kütlelerinin pH değerini ayarlayarak asidik atık suyu etkili bir şekilde nötralize edebilir ve su asitlenmesinin su ekosistemlerine verdiği zararı azaltabilir.

Aynı zamanda, kalsiyum oksit su kütlelerindeki ağır metal iyonları ve fosfatlar gibi kirleticilerle reaksiyona girerek suda çözünmeyen çökeltiler oluşturabilir, böylece bu zararlı maddeleri giderebilir ve su kalitesini iyileştirebilir.

Bu özellik, kalsiyum oksidi kanalizasyon arıtımı ve içme suyu arıtımı için önemli bir hammadde haline getirerek su kaynaklarını korumak için ekonomik ve etkili bir çözüm sunar.

Kalsiyum oksit ayrıca katı atık arıtımında yeri doldurulamaz bir rol oynar.

Tehlikeli atıklardaki asidik maddelerle reaksiyona girerek toksisitesini azaltabilir ve bazı durumlarda yüksek sıcaklıkta kalsinasyon yoluyla atıkları değerli yapı malzemelerine veya adsorbanlara dönüştürerek kaynak geri dönüşümünü sağlayabilir.

Bu, yalnızca depolama ve yakma işlemlerinin neden olduğu çevre kirliliğini azaltmakla kalmaz, aynı zamanda kaynakların sürdürülebilir kullanımını da teşvik eder.

Küresel ısınmanın yarattığı zorluk karşısında, kalsiyum oksit karbon yakalama ve depolama (CCS) teknolojisinde de potansiyel göstermektedir.

Karbondioksitle reaksiyona girerek kalsiyum karbonat oluşturan kalsiyum oksit, etkili bir karbondioksit emici olarak kullanılabilir.

Bu teknoloji hala araştırma ve geliştirme aşamasında olmasına rağmen, düşük maliyeti ve yüksek verimliliği sera gazı emisyonlarını azaltmak için yeni fikirler sunmaktadır.

Tarımda, toprak düzenleyici olarak kalsiyum oksit toprak pH'ını düzenleyebilir, toprak verimliliğini artırabilir ve ürün büyümesini teşvik edebilir.

Ayrıca topraktaki zararlı bakteri ve parazitleri etkili bir şekilde öldürebilir, pestisit kullanımını azaltabilir ve tarımın daha çevre dostu ve sürdürülebilir bir yönde gelişmesini teşvik edebilir.

Bilim ve teknolojinin ilerlemesi ve çevre bilincinin artmasıyla, kalsiyum oksitin çevre koruma alanında kullanımı daha kapsamlı ve derinlemesine hale gelecektir.

Su arıtmadan katı atık arıtımına, karbon yakalama teknolojisinden tarımsal iyileştirmeye kadar, kalsiyum oksit benzersiz özellikleriyle doğayı ve teknolojiyi, geçmişi ve geleceği birbirine bağlayan bir köprü haline geliyor. Yakın gelecekte kalsiyum oksidin daha fazla alanda parlayacağına ve küresel çevre korumasını teşvik etmede önemli bir güç haline geleceğine inanmak için nedenlerimiz var.

Zorluklarla ve fırsatlarla dolu bu çağda, çevre koruma alanında göze çarpmayan ancak büyük bir rol oynayabilen kalsiyum oksit gibi yenilikçi malzemelere ve teknolojilere dikkat edelim ve destekleyelim ve Dünya'da daha yeşil ve sağlıklı bir yuva yaratmak için birlikte çalışalım.

Dolomit Öğütme Teknolojisi ve Ekipmanları

1. Yapı malzemeleri alanında, öğütülmüş dolomit yapay mermer, seramik vb. üretiminde yüksek kaliteli bir dolgu maddesi olarak kullanılabilir. Tozu, sertliği ve aşınma direncini artırmak gibi malzemenin fiziksel özelliklerini iyileştirebilir.

2. Metalurji endüstrisinde, dolomit tozu bir akı olarak kullanılabilir. Cevherin erime noktasını düşürmeye, metalin eritme sürecini desteklemeye ve eritme verimliliğini artırmaya yardımcı olur.

3. Tarımda, işlenmiş dolomit tozu toprak düzenleyici olarak kullanılabilir. Toprağın pH'ını ayarlayabilir ve bitki büyümesi için kalsiyum ve magnezyum gibi besinler sağlayabilir. Özellikle asidik topraklar için uygundur ve toprak verimliliğini artırmaya yardımcı olur.

Dolomit öğütme işlemi

1. Kırma ve eleme: dolomit cevherini öğütme ekipmanının gereksinimlerini karşılayacak şekilde parçacık boyutuna getirin. Daha sonra kırılmış malzeme, büyük veya küçük parçacıkları çıkarmak için eleme ekipmanı tarafından derecelendirilir.

2. Öğütme: Dereceli dolomit parçacıklarını öğütme için öğütme değirmenine gönderin. Yaygın olarak kullanılan öğütme ekipmanları arasında dikey değirmen, Avrupa değirmeni, süper ince değirmen vb. bulunur.

3. Derecelendirme ve ayırma: Öğütülmüş toz, farklı parçacık boyutlarındaki tozların doğru bir şekilde ayrılabilmesini sağlamak için derecelendirme ekipmanı tarafından tekrar derecelendirilir ve ayrılır.

4. Paketleme ve taşıma: Son dolomit tozu, taşıma ve uygulama amacına göre paketlenir.

Gerçek üretimde, belirli işlem akışı ekipman seçimi, üretim ölçeği ve ürün gereksinimleri gibi faktörler nedeniyle değişebilir.

Endüstriyel uygulamalar açısından, dolomit ve ürün serileri geniş uygulama beklentilerine sahiptir. Piyasadaki yaygın dolomit ürünleri arasında farklı parçacık boyutlarında dolomit cevheri, dolomit kumu (6-10 mesh, 10-20 mesh, 20-40 mesh, 40-80 mesh, 80-120 mesh) ve dolomit tozu (10 mesh'ten, dolomit ultra ince toz 140 mesh, 325 mesh, 600 mesh, 1000 mesh, 1600 mesh) vb. bulunur.

Dolomit ultra ince taş öğütme makinesinin ekipmanları arasında kırıcı, kova asansörü, depolama haznesi, titreşimli besleyici, mikro toz öğütme ana bilgisayarı, frekans dönüştürme sınıflandırıcı, çift siklon toz toplayıcı, darbeli toz giderme sistemi, yüksek basınçlı fan, hava kompresörü, elektrik kontrol sistemi vb. bulunur.

Plastiklerde talk pudrası kullanımına ilişkin 9 standart

Talk, yumuşak dokusu ve güçlü yağlı hissi nedeniyle bu ismi almıştır. Katmanlı bir yapıya sahip, çoğunlukla magnezyum silikat, alüminyum oksit, nikel oksit vb. içeren hidratlı bir magnezyum silikat mineralidir.

Talk, kayganlık, yapışmazlık, akışkanlık, yangına dayanıklılık, asit direnci, yalıtım, yüksek erime noktası, kimyasal inaktivite, iyi gizleme gücü, yumuşaklık, iyi parlaklık, güçlü adsorpsiyon vb. gibi mükemmel fiziksel ve kimyasal özelliklere sahiptir. Kaplamalarda, boyalarda, plastiklerde, kağıt yapımında, seramiklerde, kozmetiklerde, ilaçlarda, gıdada, günlük ihtiyaçlarda ve diğer endüstrilerde yaygın olarak kullanılır.

Talk, plastik ürünlerde en yaygın kullanılan inorganik tozlardan biridir. Talkın plastik ürünlerdeki özelliği, plastik ürünlerin belirli özelliklerini önemli ölçüde iyileştirebilmesidir. Bu nedenle, talk seçerken talk için aşağıdaki gereklilikler de karşılanmalıdır.

Yüksek saflık

Talkın saflığı ne kadar yüksekse, güçlendirici etkisi o kadar iyidir. Talktaki diğer mineral safsızlıkları arasında, metal mineralleri (özellikle demir) plastiklerin yaşlanma karşıtı özelliği üzerinde çok belirgin bir etkiye sahiptir.

Yapı

Talk genellikle yoğun bloklar, yapraklar, radyaller ve lifler şeklindedir. Talkın kristal yapısı katmanlı olduğundan, pullara ayrılma eğilimindedir ve özel bir kayganlığa sahiptir.

Yüksek kaliteli ultra ince talk pudrası pullu bir yapıya sahiptir. Plastik ürünlerde kullanıldığında, reçinede katmanlı bir şekilde eşit şekilde dağılabilir ve reçine ile iyi bir uyumluluğa ve mekanik özelliklerin tamamlayıcılığına sahiptir.

Islak beyazlık ve renk tonu

Talk pudrası ve plastik karıştırıldıktan sonra, plastiğin rengi az veya çok değişir. Koyu renkli plastik ürünler, eklenen talk pudrasının beyazlığı için çok yüksek gereksinimlere sahip değildir. Ancak, açık renkli ürünlerin daha iyi renklere sahip olmasını sağlamak için, talk pudrasının daha yüksek bir ıslak beyazlığa ve uygun bir renk tonuna sahip olması gerekir.

Silisyum dioksit içeriği

Talk pudrasındaki silisyum (SiO2) içeriği, talk pudrasının derecesini ölçmek için önemli bir göstergedir. Talk pudrasındaki silisyum içeriği ne kadar yüksekse, talk pudrasının saflığı o kadar yüksek, uygulama etkisi o kadar iyi ve fiyatı da o kadar yüksek olur.

Müşterilerin talk pudrasını farklı plastik ürünlerin performans gereksinimlerine göre seçmeleri gerekir. Örneğin, tarımsal filme eklenen talk pudrasının silisyum içeriği daha yüksek, parçacık boyutu küçük ve parçacık boyutu dağılımı dar olmalıdır, böylece filmin ışık geçirgenliği iyi olur ve filmin çekme mukavemeti ve delinme direnci iyileştirilir.

Enjeksiyon kalıplama, levhalar ve çubuklarda kullanılan talk pudrası için, silisyum içeriği gereksiniminin çok yüksek olması gerekmez. Daha düşük silisyum içeriğine sahip ürünler sadece daha ucuz olmakla kalmaz, aynı zamanda plastik ürünlerin sertliğini ve darbe mukavemetini de iyileştirebilir.

Renk

İşlenmemiş talk pudrası cevherinin renkleri birbirinden farklıdır ve beyaz, gri, açık kırmızı, pembe, açık mavi, açık yeşil ve diğer renkler olabilir. Talk pudrası ayrıca özel bir gümüş benzeri veya inci benzeri renge sahiptir ve farklı katı parlaklık derecelerine sahiptir. Bu renk, ürünün görünümünü ve görsel etkisini iyileştirebilir.

Yüzey özellikleri

Talk pudrası, kaynağına bağlı olarak farklı yüzey özellikleri sunar. Özgül yüzey alanı ve yağ emilim oranı büyük ölçüde mineral kaynakları ve ürün inceliği tarafından belirlenir. Bu özellikleri etkileyen diğer faktörler yüzey pürüzlülüğü, parçacık şekli ve gözenek hacmidir. Talk pudrasının büyük özgül yüzey alanı ve görünüm yapısı yalnızca katkı maddelerinin dozajını etkilemekle kalmayacak, aynı zamanda reçine yapıları arasındaki bağlanma kuvvetini de artırarak plastik ürünlerin fiziksel özelliklerini iyileştirecektir.

Nem

Talk pudrasının yapısal morfolojisi özelliklerini belirler. Talk pudrası hidrofobik olmasına rağmen, parçacık şeklinin kenarının düzensizliği nedeniyle hem yapısal su hem de kristal su içerir. Bu nedenle talk pudrasının nem içeriği kalsiyum karbonattan daha fazladır. Nem, plastiklerin performansını kolayca etkileyebilir, bu nedenle talk pudrasından nemin uzaklaştırılması ve kurutma işlemi oldukça değerli olmalıdır.

Statik elektrik

Talk pudrası katmanlı bir yapıya ve geniş bir özgül yüzey alanına sahiptir. Parçacıkların düzensiz şekli ve yüzeyin dışbükey ve içbükey şekli, büyük bir sürtünme faktörüne sahip olmasını ve statik elektriğin kolayca üretilmesini sağlar, bu da küçük parçacıklar arasındaki aglomerasyonun dağıtılmasını zorlaştırır ve uygulama etkisini etkiler.

Akıcılık

Ekstrüzyon işlemi sırasında, talk pudrasının pullu yapısı, diğer granüler inorganik malzemelere göre zayıf akışkanlığa ve dağılma zorluğuna sahiptir ve ana vida torku büyüktür, bu nedenle daha iyi aktivasyon ve kaplama, bu sorunların üstesinden gelmenin anahtarıdır.

Sağlıkta Bor Nitrür Uygulamaları

Bor nitrür, üçüncü ana grup elementi bor ve beşinci ana grup elementi azottan oluşan altıgen düzenli ağ yapısına sahip katmanlı bir moleküler kristaldir. Moleküler kristal tabakasında, bor atomları ve azot atomları koordinasyon bağlarıyla birleştirilir ve koordinasyon bağı bağlama kuvveti çok güçlüdür, bu nedenle tabakadaki B atomları ve N atomları sıkıca bağlıdır. Katmanlar moleküler bağlarla birbirine bağlanır. Moleküler bağlar zayıf olduğundan, katmanlar arasında düşmek çok kolaydır.

Farklı kristal formlarına göre, bor nitrürün kristal yapısı esas olarak dört türe ayrılabilir: hekzagonal bor nitrür (h-BN), kübik bor nitrür (c-BN), wurtzit bor nitrür (w-BN) ve rombohedral bor nitrür (r-BN). Bunlar arasında hekzagonal bor nitrür (h-BN) en yaygın kullanılanıdır.

Bor Nitrür'ün Biyomedikal Alanda Uygulanması

BN, in vitro ve in vivo iyi biyouyumluluğa sahiptir ve biyolojik uygulamalarda grafen bazlı malzemelerin benzer veya hatta daha üstün özelliklerine sahiptir. Antibakteriyel, ilaç dağıtımı, bor dağıtım maddesi, doku mühendisliği, in vivo görüntüleme ve diğer alanlarda kullanılabilir.

(1) Antibakteriyel

Son zamanlarda, bazı çalışmalar bor nitrür nanosayfalarının antimikrobiyal dirençli (AMR) bakteriler üzerinde etkili antibakteriyel etkilere sahip olduğunu ve uzun süreli kullanımda ikincil ilaç direncine neden olmadan vücutta iyi biyouyumluluğa sahip olduğunu bulmuştur.

(2) İlaç dağıtımı

h-BN ayrıca umut vadeden bir ilaç taşıyıcısı olarak kabul edilir. Altıgen bor nitrür nanosayfaları (BNNS'ler) tuz şablonu yöntemi ile bir seferde büyük miktarlarda sentezlendi ve in vivo ve in vitro deneylerde meme kanserinin çoğalmasını etkili bir şekilde engelledi, bu da BNNS'lerin ilaç dağıtım uygulamalarındaki potansiyelini göstermektedir. Bazı çalışmalar, taşıyıcı olarak küresel BN kullanıldığında, deoksiribonükleik asit yüklü beyin natriüretik peptidinin endositoz yoluyla tümörlü IAR-6-1 hücrelerine nüfuz ettiğini ve daha sonra sitoplazmaya ve çekirdeğe DOX saldığını, böylece kanser hücrelerini hedef aldığını ve öldürdüğünü bulmuştur.

(3) Doku mühendisliği

Diş malzemeleri alanında, BNN'ler yüksek enerjili bilyalı öğütme ile hazırlanmış ve bir zirkonyum matrisinde dağıtılmış ve kompozit toz plazma sinterleme ile konsolide edilmiştir. BNN'ler eklenmiş zirkonyum, %27,3'e kadar bir mukavemet ve %37,5'lik bir kırılma tokluğu göstermiş ve nemli bir ortamda zirkonyum matrisinin bozulmasını engellemiştir, bu da BNN'lerin bir diş malzemesi takviyesi olarak potansiyel değerini göstermektedir.

(4) Bor iletim ajanı

Yüksek bor içeriği ve düşük sitotoksisitesi nedeniyle, Bor nitrür nanomalzemeleri bor nötron yakalama terapisi (BNCT) için bor iletim ajanı olarak kullanılabilir. BNCT, normal hücrelere zarar vermeden kanser hücrelerini hedef alabilen ve öldürebilen yeni bir tür spesifik radyasyon kanser tedavisidir. Polietilen glikol ile modifiye edilmiş bor nitrür nanotüplerinin BNCT için bor iletim ajanı olduğu gösterilmiştir. B16 melanom hücrelerindeki bor birikimi, ikinci nesil bor iletim ajanı BSH'nin (disodyum tiyododekaboran) yaklaşık üç katıdır. Polilizin ve folik asit ile modifiye edilmiş bor nitrür nanotüpleri, floresan kuantum noktalarıyla birleştirildikten sonra glioblastoma multiforme hücreleri tarafından seçici olarak alınır. Bunlar yalnızca BNCT için bor iletim ajanı olarak kullanılamaz, aynı zamanda ilaçların hücre içi davranışını da izleyebilir. Bor nitrür nanokürelerinin ayrıca prostat kanserinin tedavisi için yüksek kaliteli bir bor rezervuarı olduğu bildirilmiştir. Kontrol edilebilir kristaliniteye sahip bor nitrür, sürekli olarak bor salabilir, böylece prostat kanseri hücrelerinin aktivitesini azaltabilir ve hücre apoptozunu indükleyebilir. İn situ tümör modeli, içi boş bor nitrür kürelerinin in vivo kanser karşıtı etkinliğini doğruladı.

Küresel Silika Tozu Üretimi

![]()

Küresel silikon tozu nispeten yüksek saflığa, çok ince parçacıklara, iyi dielektrik özelliklere ve termal iletkenliğe sahiptir ve düşük genleşme katsayısı avantajlarına sahiptir. Büyük ölçekli entegre devre paketleme, havacılık, kaplamalar, tıp ve günlük kozmetiklerde yaygın olarak kullanılır ve yeri doldurulamaz önemli bir dolgu maddesidir.

Küresel silikon mikro tozu hazırlamak için iki yöntem vardır: fiziksel ve kimyasal yöntem ve kimyasal yöntem. Fiziksel ve kimyasal yöntemler esas olarak alev yöntemi, deflagrasyon yöntemi, yüksek sıcaklıkta eriyik püskürtme yöntemi, plazma yöntemi ve kendi kendine yayılan düşük sıcaklıkta yanma yöntemini içerir. Kimyasal yöntem esas olarak gaz fazı yöntemini, sıvı faz yöntemini (sol-jel yöntemi, çökeltme yöntemi, mikroemülsiyon yöntemi), kimyasal sentez yöntemini vb. içerir.

Küresel silikon mikro tozunun üretim sürecinde, her üretim bağlantısının sıkı bir şekilde kontrol edilmesi, ürün kalitesinin standartlara uymasını sağlamanın anahtarıdır.

Küresel silikon mikro tozunun ana hammaddesi açısal erimiş veya kristalin silikon mikro tozudur.

Hammaddelerin kararlılığı

Küresel silisyum mikro tozu üretmek için kullanılan hammaddeler tercihen aynı cevher damarından ve aynı üretim sürecinden işlenen açısal silisyum mikro tozudur, böylece hammaddelerin tekdüzeliği en üst düzeye çıkarılır ve küreselleştirme sıcaklığı, gaz beslemesi, besleme miktarı, basınç, akış hızı ve diğer faktörlerin değişmeden kalması koşuluyla yüksek küreselleştirme oranına sahip ürünlerin üretilmesi sağlanır.

Hammaddelerin fiziksel ve kimyasal göstergeleri belirli bir aralıkta kontrol edilmelidir

Hammaddelerin fiziksel ve kimyasal göstergeleri çok fazla dalgalanır, bu sadece küreselleştirme sıcaklığını etkilemekle kalmaz, aynı zamanda kürelerin dağılımını da etkiler.

Hammadde parçacık boyutu ve parçacık boyutu dağılımı

Farklı parçacık boyutlarının farklı ısıtma alanları vardır ve ısıtmadan sonra pasifleşme sıcaklık noktaları da farklıdır.

Hammadde parçacık dağılımı

Açısal silisyum mikro tozunun, özellikle ultra ince açısal silisyum mikro tozunun işlenmesi sırasında, yüzey enerjisinin artması nedeniyle genellikle tozun ikincil aglomerasyonu meydana gelir.

Hammaddelerin nem içeriği

Küresel silisyum mikro tozunun hammaddesi olarak kullanılan açısal silisyum mikro tozu, uygunsuz koruma, çok uzun depolama süresi ve aşırı çevre nemi gibi faktörlerden etkilenirse, tozun nemi emmesine, yüksek nem içeriğine sahip olmasına ve aglomera olmasına neden olur ve bu da küresel silisyum mikro tozunun küreselleşme etkisini etkiler.

Hammaddelerdeki radyoaktif elementler düşük olmalıdır

Düşük radyasyonlu küresel silisyum mikro tozu üretmek için kullanılan hammaddeler için, yalnızca radyasyon elementlerinin kendileri (uranyum U, toryum Th, vb.) çok düşük olduğunda üretilen ürünler düşük radyasyonlu küresel silisyum mikro tozunun gereksinimlerini karşılayabilir.

Küresel silikon mikro tozunun yüzey modifikasyonunda iki bağlantı vardır. Birincisi, küresel silikon mikro tozu hammaddelerinin ikincil kümelenmiş parçacıklarını dağıtmaktır - açısal silikon mikro tozu, özellikle ultra ince açısal silikon mikro tozu ve küreselleştirmeden önce parçacıkları dağıtmak için önce yüzey aktivasyon işlemi gerçekleştirmektir. Bunun için kullanılan yüzey dağıtıcının yüksek sıcaklıkta tamamen buharlaştırılması gerekir, aksi takdirde küresel silikon mikro tozunda karbon birikintilerine neden olur ve ürün kalitesini etkiler.

İkincisi, küresel silikon mikro tozunun geç modifikasyonudur. Silikon mikro tozu inorganik bir dolgu maddesi olarak kullanıldığında ve organik reçine ile karıştırıldığında, zayıf uyumluluk ve dispersiyon zorluğu sorunları vardır, bu da entegre devre ambalajı ve alt tabakalar gibi malzemelerin zayıf ısı direncine ve nem direncine yol açar ve böylece ürünün güvenilirliğini ve kararlılığını etkiler. Silisyum mikrotoz ile organik polimer malzemeler arasındaki arayüz bağlanma sorununu iyileştirmek ve uygulama performansını artırmak için genellikle silisyum mikrotozun yüzeyini değiştirmek gerekir.