Zirai kimya alanında uygulanan kuru ince öğütme teknolojisi

Üretim süreci

Pestisit üreticilerinin spesifik bileşenler ve dozaj formları geliştirmelerinin nedeni, aktif içerik maddelerinin mahsulün büyümesi için elverişsiz olan faktörleri (zararlılar, yabani otlar veya mantarlar gibi) azaltmada etkili olmasını sağlamaktır. Bu nedenle, bitki koruma maddelerinin esasen farklı bileşenlerin bir karışımı olduğu söylenebilir. Bu bileşenler temel olarak üç kategoride özetlenebilir:

formülasyondaki aktif bileşen.

Kil, talk, kaolin veya silika gibi aktif maddeleri seyreltmek için dolgu maddeleri.

Formülasyon kalitesini iyileştirmek için yardımcı maddeler ve katkı maddeleri (örn. stabilizatörler, ıslatıcı maddeler, koruyucu maddeler, köpük gidericiler, vb.)

Pestisit üretim sürecinde ilk adım besleme ve karıştırmadır; ikinci adım taşlamadır. Aşağıda gösterildiği gibi farklı öğütme ekipmanı türleri aracılığıyla, karıştırılan malzeme parçacıkları uygulama gerekliliklerini karşılamak için öğütülür ve hedef incelikte dağıtılır. Öğütme işleminden sonra, olası büyük boyutlu parçacıkları önlemek için bir eleme işleminden geçer. Son olarak öğütülmesi gerekmeyen katkı maddeleri veya dolgu maddeleri eklenir ve tekrar dispersif karıştırma gerçekleştirilir.

Pestisit parçacıklarının neden ultra ince parçacıklar ve dar parçacık boyutu dağılımı olması gerektiğinin nedenleri:

Aktif bileşen parçacıkları ne kadar ince olursa, etki o kadar güçlü olur, bu da aynı tıbbi etkiyi elde etmek için daha küçük bir miktarın kullanılabileceği anlamına gelir. İşte güvenlik, çevresel ve ekonomik faktörler:

Püskürtme alanındaki kişiler üzerindeki toksik etkileri azaltın.

Çevre kirliliğini azaltın.

Formülasyonda kullanılan en maliyetli etken maddenin miktarını azaltarak pestisit üretim maliyetlerini azaltın ve karı artırın.

Dar parçacık boyutu dağılımı, pestisit uygulama adımlarının basitleştirilmesini kolaylaştırır:

Toz, ürünlere uygulanmadan önce suda dağıtılır. Parçacıklar ne kadar ince olursa, süspansiyon o kadar kararlı olur ve kullanım sırasında çökelme olmaz.

Pestisit püskürtme sürecinde, püskürtme sisteminin memesini tıkayan büyük parçacıkların sorununu etkili bir şekilde azaltır.

Mekanik darbeli değirmenler, yumuşak ila orta sertlikteki malzemelerin ince öğütülmesi için kullanılabilir. Ortalama parçacık boyutu için tipik incelik aralıkları 20 ila 500 μm'dir. Çevresel hız 25 ila 150 m/s'dir. NETZSCH ayrıca ters dönüş yöntemi ve 250 m/s'ye kadar hıza sahip başka bir model sağlayabilir. Hava akışı rotor tipine bağlıdır, böylece sıcaklık stabilize öğütme sağlar. Rotor yatay olarak monte edilmiştir ve yüksek mil hızı nedeniyle salmastra temassız labirent tipindedir.

Derecelendirme işlevli mekanik öğütücü CSM

Bu tip tasnif değirmeni, tek bir sistemde hem öğütme hem de tasnif işlevlerini aynı anda gerçekleştirme imkanı sunar. CSM sınıflandırıcı, hassas etki sınıflandırıcı ve kılavuz tekerlek sınıflandırıcının bir kombinasyonudur. Biri taşlama diski ve diğeri tasnif çarkı için olmak üzere iki bağımsız motorla çalıştırılan CSM, d97=9μm ila 200μm arasında geniş bir nihai ürün inceliği aralığı elde etmek için tasnif çarkı hızını hassas bir şekilde ayarlayabilir. Sınıflandırıcının pervanesinin geometrik şekli ve sınıflandırıcı çark ile makinenin üst kapağı arasındaki boşluk hava contası kullanılarak, öğütülen malzemenin parçacık boyutunun üst sınırının hassas kontrolü sağlanır ve böylece hassas sınıflandırma elde edilir. .

Akışkan yataklı jet değirmen, çeşitli sertlikteki (yumuşak ila aşırı sert) malzemelerin ultra ince öğütülmesi için uygundur. Öğütme alanında, parçacıklar, ek öğütme parçaları olmadan çarpışmak ve öğütmek için yüksek hızlı hava akışıyla tahrik edilir ve dinamik sınıflandırıcı, maksimum parçacık boyutunu kontrol eder. Öğütme haznesindeki nozul çıkışındaki hava hızı 500 ila 600 m/s'ye ulaşabilir. Akışkan yatakta üretilebilen yüksek öğütme enerjisi ve darbe hızı nedeniyle, 1 ila 5 μm'lik bir D50 inceliği elde etmek mümkündür.

Bu yapısal özelliğinden dolayı jet değirmenin çok çekici bir özelliği vardır: Öğütme işlemi sırasında öğütme haznesinde sıcaklık artışı olmaz. Bunun nedeni, parçacıklar birbiriyle çarpıştığında oluşan ısının, genleşmiş sıkıştırılmış gazın soğuma olayıyla dengelenmesi, böylece öğütme haznesindeki sıcaklığın sabit kalması ve aktif madde moleküllerinin yok edilmemesidir.

ALPA, bir makine üreticisi olarak kendisini öğütme ekipmanı ve sistemleri tasarlamaya adamıştır ve makineler, müşteri bakımına uygun birçok tasarıma sahiptir. Tesviye tekerleği düzeneğine sahip üst kapağın tasarımı tamamen açılabilir, dönen boşluk şekli ve uygun şekilde seçilmiş bakım kapısı, kullanıcıların dahili bileşenlere erişmesini çok kolaylaştırır. Paslanmaz çelikten yapılmıştır, ince bir şekilde parlatılmıştır ve kolay temizlik için su ile temizlenebilmesi için öğütücünün altında bir tahliye vanası vardır.

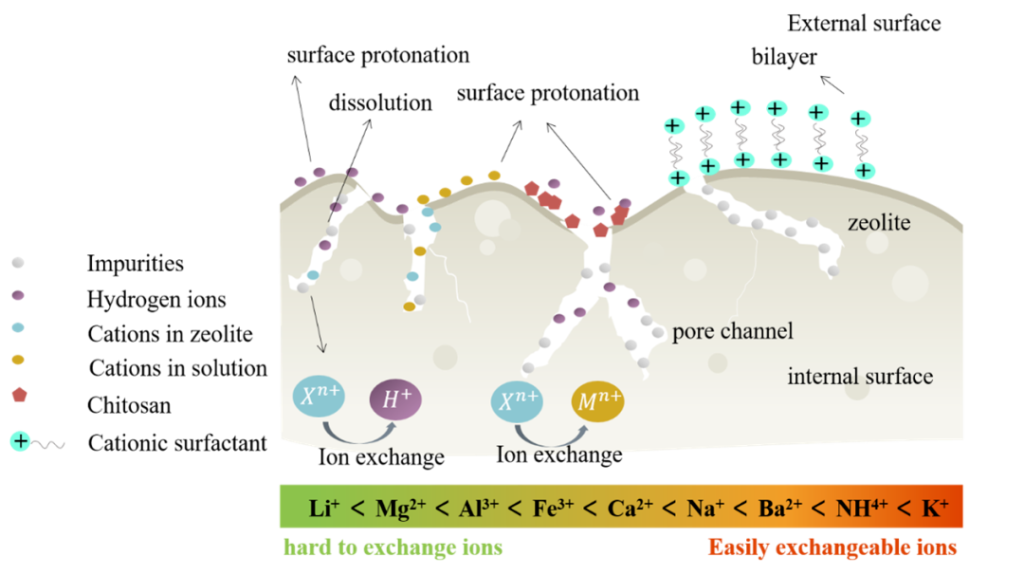

Doğal Zeolit Modifikasyon Teknolojisi ve Atıksu Arıtımında Uygulanması

Birçok su arıtma teknolojisi arasında adsorpsiyon yöntemi, basit işletme, düşük enerji tüketimi, iyi giderim etkisi ve yüksek seçicilik avantajları nedeniyle ideal bir atıksu arıtma teknolojisi haline gelmiştir. Düşük maliyetli ve yüksek verimli adsorbanların geliştirilmesi, adsorpsiyon yöntemlerinin çekirdeğini oluşturur. Diğer sentetik yüksek verimli adsorbanlar ile karşılaştırıldığında, düşük maliyetli doğal adsorbanlar daha yüksek ekonomik faydalara ve çevre koruma değerine sahiptir.

Doğal zeolitlerdeki bol gözenek ve kanallar ve yüzeydeki negatif yük, bunların katyonlar için iyi, anyonlar için ise düşük adsorpsiyon kapasitesine sahip olmalarını sağlar. Bu, sudaki anyonik kirleticilerin giderilmesinde doğal zeolitlerin uygulanmasını büyük ölçüde sınırlar. Bu nedenle, doğal zeolitlerin anyonlara olan afinitesini artırmak amacıyla modifikasyonu üzerine birçok çalışma yapılmıştır. Yüzey modifikasyonu, doğal zeolitlerin anyonik kirleticilere olan ilgisini artırmanın etkili bir yoludur.

Farklı modifikasyon yöntemleri, zeolitin iç gözenek yapısını ve boyutunu ve ayrıca hidrofilik ve hidrofobik ve yüzey fonksiyonel gruplarını değiştirmek gibi zeolitin fiziksel ve kimyasal özellikleri üzerinde farklı etkilere sahip olacaktır. Fiziksel modifikasyonun temel amacı, zeolitin yüzeyindeki bazı safsızlıkları gidermek ve özgül yüzey alanını arttırmaktır. Kimyasal modifikasyonun amacı: (1) safsızlıkları gidermek ve hedef maddelerin girişini ve transfer sürecini kolaylaştırmak için gözenek kanallarını taramak, (2) hidrofobiklik gibi zeolitin yüzey özelliklerini değiştirmek için yeni fonksiyonel gruplar getirmek, böylece sağlamak Hedef kirleticiler için yeni bağlanma yerleri.

Bileşik modifikasyon, çoklu modifikasyon yöntemlerini birleştirerek sinerjistik modifikasyon amacına ulaşabilir. Hazırlama maliyeti ile uzaklaştırma etkisini daha iyi dengelemek için, doğal zeolitin sudaki anyonik kirleticilere adsorpsiyon kapasitesini bileşik modifikasyonu yoluyla iyileştirmek daha iyi bir seçimdir.

Zeolitlerin pratik atık su arıtımında hala birçok zorluk bulunmaktadır. Örneğin, doğal zeolitlerin gözenek boyutu genellikle, anyonların yarıçapından daha küçük olan ve adsorpsiyon sürecine elverişli olmayan zeolit içindeki göçlerini ve difüzyonlarını engelleyen mikro gözenekler kategorisine aittir. Ayrıca, gerçek atık sudaki bileşenler karmaşık ve değişkendir ve zeolitler bir arada bulunan iyonlardan ve pH değerlerinden kolayca etkilenerek zayıf adsorpsiyon etkilerine ve hatta yapısal hasara neden olur. Ayrıca doymuş zeolit uygun şekilde bertaraf edilmezse yeni bir kirlilik kaynağına dönüşebilir.

(1) Yüzey modifikasyon yöntemi, doğal zeolitin fiziksel ve kimyasal özelliklerini etkileyecektir. Bileşik modifikasyon, doğal zeolitin anyon adsorpsiyon performansını iyileştirmenin etkili bir yoludur. Örneğin, zeolitin gözenek boyutunu genişletmek ve zeolitin iç yapısındaki anyonların difüzyon etkinliğini iyileştirmek için gözenekli malzemeler ekleyerek. Hedef kirleticiler için afiniteye sahip fonksiyonel grupların tanıtılmasıyla, zeolitlerin adsorpsiyon bölgeleri zenginleştirilebilir ve adsorpsiyon seçiciliği geliştirilebilir.

(2) Doğal zeolitin diğer su arıtma işlemleri veya malzemeleriyle birleştirilmesi, gerçek atık su arıtımında uygulama potansiyelini etkili bir şekilde geliştirebilir. Gerçek atık sudaki kirlilik bileşenleri karmaşık ve değişkendir ve birden çok malzemenin/işlemin birlikte kullanımı, gerçek atık su arıtımının etkisini iyileştirmenin ana yolu haline gelmiştir. Doğal/değiştirilmiş zeolitler içeren malzemeler veya birleşik işlemler, atık su, evsel atık su, nehirler ve göller vb. arıtımında yaygın olarak kullanılmaktadır. Doğal zeolitler ve bunların değiştirilmiş biçimleri, pratik atık su arıtımında iyi uygulama beklentilerine sahiptir.

(3) Zeolitin modifikasyon ve rejenerasyon işlemi, çevreye ve insan sağlığına büyük zarar veren toksik çözücüler içerebilir. Zeolitlerin nihai ve güvenli bir şekilde bertaraf edilmesi için güvenli, kirlilik içermeyen bir hazırlama ve yenileme planı aranmalı veya pratik bir çözüm olarak kararlı bir kapsülleme yöntemi geliştirilmelidir.

Toz sınıflandırması için yöntemler ve ortak ekipman nelerdir?

Toz hazırlama açısından, sınıflandırma büyük önem taşır ve inorganik metalik olmayan malzemeler alanında tozun ana derin işleme teknolojilerinden biridir.Modern endüstrinin ince tozlar için parçacık boyutu gereksinimlerine dayanarak, sınıflandırma teknolojisi gelişmiştir. Mikron boyutlu tozların üretilmesi zor değil ama enerji tüketiminin nasıl azaltılacağı ve çok ince parçacık boyutuna ve dar parçacık boyutu dağılımına sahip tozların nasıl üretileceği son yıllarda karşılaşılan bir sorundur.

Tesviye teknolojisinin anahtarı, tesviye ekipmanı ve tesviye sürecinde yatmaktadır. Yüksek hassasiyetli sınıflandırmayı karşılamak için, çeşitli sınıflandırmaların kombinasyonunu optimize etmek gerekir. Bu nedenle, ana türleri ve yapısal ilkeleri anlamak ve bunlara hakim olmak özellikle önemlidir. derecelendirme işleminin optimizasyonu için derecelendirme ekipmanı.Bu alanda, esas olarak ortamın doğasına göre sınıflandırılan ince parçacık sınıflandırmasını içerir.İki tür hassas sınıflandırma vardır: kuru sınıflandırma (ortam havadır) ve ıslak sınıflandırma (ortam su veya diğer sıvılardır).

Kuru sınıflandırmanın sıvı ortamı genellikle gazdır ve kuvvete göre yerçekimi sınıflandırması, atalet kuvveti sınıflandırması ve merkezkaç kuvveti sınıflandırmasına bölünebilir.Daha sonra, kuru derecelendirmede temsili derecelendirme ekipmanının derecelendirme ilkesini, uygulama kapsamını ve özelliklerini tanıtacağım. .

Yerçekimi Sınıflandırması & Ataletsel Kuvvet Sınıflandırması

Yerçekimi sınıflandırmasının ilkesi, yerçekimi alanındaki farklı büyüklükteki parçacıkların farklı son oturma hızlarına sahip olarak sınıflandırılmasıdır.Uygun bir gaz ortamında, belirli bir sıcaklıkta, belirli bir yoğunluğa sahip bir parçacık için, son çökelme hızı yalnızca parçacık çapı Bu sayede parçacık boyutuna göre sınıflandırma, parçacık sedimantasyonunun son hızındaki farka göre gerçekleştirilebilir.Hava akış yönüne göre yatay akış tipi, dikey akış tipi ve zikzak akış olarak ayrılabilir. tip.

Atalet kuvveti sınıflandırması, partikül grubunu sınıflandırmak için hafif ve ağır partiküller arasındaki atalet kuvveti farkını kullanarak hava akımındaki katı partikül gruplarını dağıtma ve askıya alma ve hava akımının hareket yönünü keskin bir şekilde değiştirme işlemidir. ve K-tipi sınıflandırıcı.

merkezkaç kuvveti sınıflandırması

İlke: Yerçekimi alanındaki ince parçacıklar üzerindeki kuvvet çok küçük olduğundan, ince parçacıkları sınıflandırmak zordur, bu nedenle sınıflandırmayı güçlendirme amacına ulaşmak için yerçekimi alanı yerine merkezkaç kuvveti alanı kullanılır. ve ince parçacıklar, gaz akışının sürükleme kuvveti nedeniyle gaz akışıyla birlikte akar. Rotorun içine girerken, parçacıklar dışarıya doğru merkezkaç kuvvetine tabidir. Hava sürükleme kuvveti Merkezkaç kuvvetinden büyük olduğunda, parçacıklar hava ile birlikte rotordan geçerek ince ürünler haline gelir, aksi takdirde parçacıklar rotordan geçemez ve kaba ürünler haline gelebilir.

hava sınıflandırıcı

Uygulama kapsamı: Kuru proseste mikron boyutlu ürünlerin ince sınıflandırması için uygundur.Küresel, pul ve düzensiz partikülleri sınıflandırabilir ve farklı yoğunluktaki partikülleri de sınıflandırabilir.Kademeli ürünün partikül boyutu D97:3'e ulaşabilir. -150 mikron, ürün partikül boyutu kademesiz olarak ayarlanabilir ve çeşit değişimi son derece uygundur.

Sınıflandırma verimliliği: %60 ila %90. Sınıflandırma verimliliği, malzemenin özellikleri ve parçacık boyutunu karşılayan parçacıkların içeriği ile ilgilidir. Malzemenin iyi akışkanlığı varsa ve parçacık boyutu gereksinimlerini karşılayan parçacıkların içeriği yüksekse , verimlilik yüksek olacaktır ve bunun tersi de geçerlidir.

Ekipman özellikleri: Kademesiz ayarlanabilir ürün boyutu, yüksek sınıflandırma verimliliği ve doğru kesme noktası avantajlarına sahiptir.

Uygulama endüstrisi: Kimya endüstrisinde yaygın olarak kullanılan mineraller (özellikle kalsiyum karbonat, kaolin, kuvars, talk, mika gibi mineral olmayan ürünlerin sınıflandırılması için uygundur), metalurji, aşındırıcılar, seramik, refrakter malzemeler, ilaç, gıda, böcek ilaçları, sağlık ürünleri, yeni malzemeler vb.

Titanyum dioksit inorganik ve organik kaplama modifikasyon teknolojisi

Rutil titanyum dioksit, yaklaşık 3.0eV bant genişliğine sahip bir yarı iletkendir. Yüzey modifikasyonu olmadan güçlü fotokatalitik aktiviteye sahiptir, böylece güneş ultraviyole ışınlarının radyasyonu altında oldukça aktif oksijensiz radikaller üretebilir. , bu oksijensiz radikal, titanyum dioksit çevresindeki ortama zarar verecek ve ürünün hizmet ömrünü etkileyecek güçlü bir oksidasyon kabiliyeti sergileyebilir. Bu nedenle, titanyum dioksitin üretimi ve işlenmesinde yüzey modifikasyonu son derece önemli bir görevdir.

Yüzey modifikasyonu, titanyum dioksit yüzeyi ile reaksiyona girecek şekilde modifiye edici katkı maddelerinin kullanılması, böylece yüzey özelliklerinin değiştirilmesi ve ürünün performansının iyileştirilmesidir. Şu anda, titanyum dioksitin yüzey modifikasyonu kabaca iki yönteme ayrılmıştır: inorganik kaplama ve organik kaplama.

1. Titanyum dioksit inorganik kaplama

İnorganik kaplama, titanyum dioksit partiküllerinin yüzeyini, titanyum dioksitin performansını iyileştirmek için partiküller ve ortam arasında bir bariyer oluşturan sedimantasyon reaksiyonu yoluyla tek katmanlı veya çok katmanlı bir inorganik ince film ile kaplamaktır. Titanyum dioksitin inorganik yüzey modifikasyonu genel olarak alüminyum kaplama, silikon kaplama, zirkonyum kaplama ve çoklu karma kaplama yöntemleri ile yapılmaktadır.

Silikon kaplama için, nötr ve hafif asidik koşullar altında oluşturulan film nispeten "kabarıktır", alkali koşullar altında oluşturulan film ise, genellikle silikon üretmek için sodyum silikatın hidrolizi yoluyla nispeten yoğundur. Miseller daha sonra titanyum yüzeyinde sabitlenir Ti-O-Si bağları yoluyla dioksit ve aynı zamanda Si-O-Si bağlarının oluşumu da filmin sürekli ve üniform olmasını sağlamak için kullanılabilir.

Alüminyum kaplama için Ti-O-Al bağı, titanyum dioksit yüzeyinde OH-Al ve -OH grubunun reaksiyonuyla oluşturulur. Küme sayısındaki artış kaplamayı kolaylaştırır. Aynı zamanda, yüksek pH koşulları altında, OH-Al'nin yönlü büyüme hızı, sıcaklık yükseldiğinde sedimantasyon hızına göre baskın bir konum işgal eder ve film morfolojisi, düzgün ve sürekli tabaka benzeri tabakalardan nispeten gevşek topaklara değişir. .

İnorganik kaplama, farklı işleme yöntemlerine göre özel olarak iki yönteme ayrılır: kuru kaplama ve ıslak kaplama.

(1) Titanyum dioksit kuru kaplama

Kuru kaplamada, metal halojenürler genellikle titanyum dioksitin yüzeyine hava spreyi ile tutturulur ve kavurma ve oksidasyondan sonra, partikül yüzeyinde ince bir film kaplaması oluşturmak üzere hidrolizini desteklemek için sıcak buhar verilir.

(2) Titanyum dioksit ıslak kaplama

Islak kaplama esas olarak üç türe ayrılan su ortamında gerçekleştirilir: kaynatma yöntemi, nötralizasyon yöntemi ve karbonizasyon yöntemi.

2. Titanyum dioksit organik kaplama

Organik kaplamanın gelişim tarihi, inorganik kaplamadan daha kısadır, ancak küçük dozaj (genellikle pigmentin ağırlığının sadece %0,1 ila %1'i) ve büyük etki özelliklerinden dolayı çok hızlı gelişir. Laboratuvarda yüksek hızlı dispersiyonlu ıslak yöntem, vibrasyonlu dispersiyon yöntemi ve gaz tozu makineli toz haline getirme yöntemi olmak üzere üç ana organik kaplama yöntemi vardır. Günlük deney sürecinde, işleme için esas olarak yüksek hızlı dağılım ıslak yöntemini benimsiyoruz.

Genel olarak, organik kaplama işleminde, organik arıtma maddesinin bir kısmı, fiziksel adsorpsiyon ile titanyum dioksitin yüzeyine bağlanır ve diğer kısım, parçacıkların yüzeyindeki hidroksil grupları ile reaksiyona girer ve daha sonra yakın bir şekilde birleşir. Titanyum dioksitin yüzeyi. Dağıtıcılar, bağlayıcı maddeler, yüzey aktif maddeler vb. kullanılır.

3. Titanyum dioksit ile kompozit kaplama

İnorganik kaplama ve organik kaplamanın kendi vurguları olduğundan. Genel olarak, inorganik kaplamanın temel amacı, titanyum dioksitin fotokatalitik aktivitesini azaltmak, hava koşullarına direncini arttırmak ve böylece ürünün hizmet ömrünü arttırmaktır, organik kaplamanın ana amacı ise ürünün dispersiyon kabiliyetini arttırmaktır. çeşitli medya ve dispersiyon kararlılığı.

İki yöntem birbirinin yerini alamaz, bu nedenle pratik uygulama operasyonlarında, önce inorganik kaplamanın çalışma modu ve ardından organik modifikasyon çoğunlukla amaca ulaşmak için titanyum dioksit parçacıklarının yüzeyini değiştirmek için kullanılır, yani silikon, Çözünür inorganik kullanmak alüminyum ve zirkonyum gibi kaynaklar (silikon dioksit, alüminyum oksit, vb. gibi), hava koşullarına dayanıklılıklarını artırmak için ilgili uygun sıcaklık ve pH koşulları altında bir veya birden fazla inorganik kaplama tabakasını tamamlar. Ardından, suda dağılabilirliğini ve dağılma stabilitesini geliştirmek için yağ asidi veya aromatik asit gruplarını güçlü hidrofilikliğe bağlamak için uygun bir köprü yapısı seçin.

Refrakter hammaddelerin öğütülmesi

Kırma, refrakter endüstrisinde önemli bir süreçtir. Fabrikaya teslim edilen hammaddeler, çoğu 25 mm'nin üzerinde bloklar olmak üzere, tozdan yaklaşık 350 mm'ye kadar değişmektedir. Fabrikadaki kırma işlemi ve hammadde seçimi, ürünün özelliklerine doğrudan etki eden yüksek kaliteli ürünlerin üretilmesinin anahtarıdır. Ayrıca maliyet muhasebesi açısından kırma ve kırma ekipmanlarının tükettiği güç büyük bir orana sahiptir. Enerjiden tasarruf etmek ve maliyetleri düşürmek için kırma işlemine dikkat edilmelidir.

Kırma işleminin özü, aşağıdaki faktörlerle ilgilidir, yani malzemenin yüzey parçacıklarının yüzey geriliminin aşılması ve malzemenin iç parçacıkları arasındaki Coulomb çekiminin üstesinden gelinmesidir. Silikat fiziksel ve kimyasal dispersiyon sisteminin temel konseptinden yola çıkarak, ezilmiş malzemenin parçacıklarının ilk ezildiklerinde hala çok büyük olduğunu, dolayısıyla parçacıkların yüzey ve yüzey enerjilerinin küçük olduğunu görmek zor değildir. , Malzemeyi 1μm (mikron) altında ezmek zordur, parçacık ne kadar küçükse, yüzey enerjisi o kadar yüksektir, bu nedenle ince kırma sırasında yüzey enerjisinin üstesinden gelmek için daha fazla enerji tüketilecektir. Ayrıca ince öğütme sırasında parçacıkların ısıl hareketinin hızlanması nedeniyle parçacıkların çarpışma olasılığı artar, birleşme ve pıhtılaşma da meydana gelebilir. Bu nedenle kırma işleminin doğru organize edilmesi, nihai ürünün dağılma derecesine göre kırma yöntemi ve ekipmanlarının seçilmesi gerekmektedir.

Kırma amacı:

(1) Kırma, zenginleştirme sürecinde önemli bir işlem halkasıdır. İki veya daha fazla farklı mineralin bir araya geldiği ham cevherden aynı bileşenin taneciklerini ayırıp zenginleştirirken, türe göre ayırt etmek için önce ham cevherin ezilmesi gerekir.

(2) Çeşitli fazlar arasındaki etkileşimi desteklemek veya katı parçacıkları sıvıya eşit şekilde dağıtmak için, örneğin çamur hazırlayın.

(3) Proses gereksinimlerine göre çeşitli parçacık boyutları hazırlayın. Kafes kusurlarını ve malzemenin spesifik yüzeyini artırın, fiziksel ve kimyasal reaksiyonları hızlandırın ve sinterlemeyi teşvik edin.

Ezme yöntemleri kabaca şu dört türe ayrılabilir: ekstrüzyon, darbe, öğütme ve bölme. Çeşitli kırma makinelerinin işlevi, yukarıdaki yöntemlerin bir kombinasyonudur.

Kırma, kuru kırma ve yaş kırma olarak ikiye ayrılır. Yaş kırma daha çok seramik veya özel refrakter malzemelerin üretiminde kullanılmaktadır. Kuru kırma ile karşılaştırıldığında, aşağıdaki avantajlara sahiptir:

(1) Ezme oranı büyüktür ve ezilmiş malzemenin parçacık boyutu küçüktür;

(2) Ezme verimliliği yüksektir ve kuru kırma sırasında "toz duvarı" olgusunun oluşması kolay değildir (ancak ezilmiş ürünün parçacık boyutu 0,01 mm'den az olduğunda, toz agregasyonu da meydana gelir);

(3) Ekipman ve taşlama gövdesinin sürtünme kaybı küçüktür;

(4) Uygar üretim ve proses otomasyonu için elverişli olan iyi toz önleme.

Ayrıca, kırma ortamına göre sınıflandırılan, düşük sıcaklıkta kırma, kuru kırma ve ezilmiş malzemelerin darbe ve sürtünmesine dayalı kendi kendine kırma vardır.

Hammaddeleri kırarken, malzemenin hacim yoğunluğu ve mukavemet indeksi, kırma ekipmanı seçimi ve kırma verimliliğinin analizi için büyük önem taşır.

Zirkonya tozunun özellikleri ve uygulaması

Zirkonya seramikleri, yeni bir yüksek teknoloji ürünü seramik türüdür. Yüksek mukavemetine, sertliğine, yüksek sıcaklık direncine, asit ve alkali korozyon direncine ve yüksek kimyasal stabilitesine ek olarak, çizilme direnci, sinyal korumasızlık ve mükemmel ısı dağılımı performansı özelliklerine de sahiptir. , Aynı zamanda, güçlü işlenebilirlik ve iyi görünüm etkisine sahiptir ve seri üretime uygundur.

1 Yüksek erime noktası

Zirkonyanın erime noktası 2715°C'dir. Daha yüksek erime noktası ve kimyasal inertlik, zirkonyayı iyi bir refrakter malzeme yapar.

2 Yüksek sertlik ve iyi aşınma direnci

Zirkonya seramikleri daha fazla sertliğe ve daha iyi aşınma direncine sahiptir. Spesifik verilerden, zirkon seramiklerin Mohs sertliği yaklaşık 8,5'tir ve bu, safir 9'un Mohs sertliğine çok yakınken, polikarbonatın Mohs sertliği sadece 3,0, temperli camın Mohs sertliği 5,5 ve Mohs sertliğidir. alüminyum-magnezyum alaşımı Corning camının Mohs sertliği 6.0 ve Corning camının Mohs sertliği 7'dir.

3 Nispeten yüksek mukavemet ve tokluk

Zirkonya seramikleri yüksek mukavemete sahiptir (1500MPa'ya kadar). Bazı metallerle karşılaştırıldığında tokluk açısından büyük bir boşluk olmasına rağmen, diğer seramik malzemelerle karşılaştırıldığında zirkonya seramikler "seramik daire" (1-35MPa .m1/2) sınıfında en iyisi olarak kabul edilir.

4 Düşük termal iletkenlik, düşük genleşme katsayısı

Zirkonyanın termal iletkenliği yaygın seramik malzemeler arasında en düşüktür (1.6-2.03W/(m.k)) ve termal genleşme katsayısı metalinkine yakındır. Bu nedenle zirkonya seramikleri, zirkonya seramik cep telefonu görünümlü yapısal parçalar gibi yapısal seramik malzemeler için uygundur.

5 İyi elektrik performansı

Zirkonyanın dielektrik sabiti safirin 3 katıdır, sinyal daha hassastır ve parmak izi tanıma yamaları vb. elektromanyetik sinyaller üzerinde etkilidir ve dahili anten düzenini hiçbir şekilde etkilemez ve 5G çağına uyum sağlamak için kolayca entegre edilebilir.

Zirkon seramikler modern endüstride ve yaşamda yaygın olarak kullanılmaktadır. Ana uygulamalarını kısaca tanıtalım.

1 Cep telefonları ve diğer 3C elektronik alanları

Zirkonya seramiklerin sinyal koruması yoktur, düşmeye, aşınmaya ve katlanmaya karşı dayanıklıdır ve aynı zamanda sıcak ve yeşim benzeri bir görünüme ve iyi bir el hissine sahiptir. Cep telefonları gibi 3C elektroniğinde yaygın olarak kullanılırlar. Esas olarak cep telefonu arka paneli ve diğer cep telefonu yapısal parçaları olarak kullanılır.

2 Akıllı aşınma alanı

Metal ile karşılaştırıldığında, zirkonya seramikleri daha iyi aşınma direncine, pürüzsüz yüzeye, iyi dokuya ve oksidasyona sahip değildir. Ünlü İsviçre "Radar" markası, Apple ve Chanel gibi tanınmış markalar, yüksek kaliteli seramik saatler piyasaya sürdü.

3 Optik iletişim alanı

Şu anda, seramik yüksükler ve manşonlar, fiber optik konektör konektörlerinde yaygın olarak kullanılmaktadır. Yüksek mukavemetli ve yüksek tokluğa sahip seramiklerden yapılan seramik yüksük, yalnızca yüksek hassasiyet gereksinimlerini karşılamakla kalmaz, aynı zamanda uzun bir hizmet ömrüne ve çok düşük ekleme ve geri dönüş kayıplarına sahiptir.

4 Biyomedikal alan

Yüksek mukavemet, yüksek tokluk, korozyon direnci, aşınma direnci ve iyi biyouyumluluk nedeniyle, zirkonya seramik malzemeleri en çok biyotıp alanında diş restorasyon malzemeleri ve cerrahi bıçaklar olarak kullanılmaktadır.

5 Otomotiv alanı

Zirkon seramiklerin ısıl iletkenliği küçüktür ve ısıl genleşme katsayısı nispeten büyüktür, bu nedenle motor yanma odasını yapmak için kullanılan bileşenler iyi ısı yalıtımına sahiptir ve aynı zamanda ısıl genleşme açısından metal malzemelere daha yakındırlar. . Silindir kapağı alt plakası, silindir gömleği, piston tacı, supap yatağı halkası vb. olarak kullanılabilir. Ancak, motorun zorlu çalışma koşulları nedeniyle, seramik bileşenlerin mukavemeti yüksek sıcaklıklarda büyük ölçüde değişir, bu nedenle hala bir ticari uygulamadan önce gidilecek çok yol var.

6 Mücevher alanı

Yüksek hassasiyetli seramikler ve değerli metal alaşım tozu karıştırılır ve pişirilir ve son olarak birkaç hassas ve sıkı prosedür ve çoklu makine cilalama işleminden sonra takı tasarımına entegre edilir. Bu seramik sadece hafif ve aşınmaya dayanıklı değil, aynı zamanda anti-hassasiyet özelliklerine sahiptir ve rahat bir şekilde giyilebilir.

7 Günlük yaşam

Seramikler, yüksek sıcaklık dayanımı, korozyon direnci, oksidasyon direnci, yüksek mukavemet, aşınma direnci ve doğal antibakteriyel özelliklere sahiptir ve porselen kase ve kaşık, vazo, seramik bıçak vb.

8 Diğer alanlar

Zirkonya seramikleri iyi mekanik özelliklere sahiptir ve aşınmaya ve korozyona dayanıklıdır. Seramik yatak olarak kullanılabilirler ve ayrıca seramik bıçak haline getirilebilirler.

Ultra İnce Metalik Olmayan Mineral Tozun Hazırlanması ve Mevcut Durumu

Metalik olmayan mineral kaynakların ekonominin ve toplumun çeşitli alanlarında uygulanmasıyla, metalik olmayan mineral kaynakların gelişimi önemli ölçüde güçlendirilmiştir. Bu metalik olmayan mineraller birçok alanda kullanıldığından, endüstride metalik olmayan mineral tozu yapan bir toz kullanım şekli vardır. İşleme teknolojisi, ultra ince gibi daha yüksek gereksinimleri ortaya koyar.

Ultra ince toz, partikül boyutları mikrometreden nanometreye kadar değişen bir dizi ultra ince malzemeyi ifade eder. Şu anda, modern yüksek teknoloji yeni malzemelerde metalik olmayan mineral tozların geniş uygulaması, benzersiz işlevlerine dayanmaktadır. Çoğu metalik olmayan mineralin işlevi parçacık boyutuna, dağılımına ve parçacık şekline bağlıdır. Polimer bazlı kompozit malzemelerde takviye veya takviye, seramik malzemelerin mukavemeti ve tokluğu, kaplama oranı, kağıt yapımı ve kaplamalar için pigmentler olarak renklendirme gücü ve tozların elektriksel, manyetik, optik, dalga emici ve koruyucu özellikleri, kataliz, adsorpsiyon gibi. , reoloji, antibakteriyel, renk giderme, bağlama vb. özelliklerin tümü parçacık boyutu, parçacık boyutu dağılımı ve parçacık şekli ile ilgilidir.

Ultra ince tozun geniş spesifik yüzey alanı, yüksek yüzey aktivitesi, hızlı kimyasal reaksiyon hızı, düşük sinterleme sıcaklığı, yüksek sinterlenmiş gövde mukavemeti, iyi doldurma ve güçlendirme performansı ve yüksek kaplama oranı gibi mükemmel fiziksel ve kimyasal özelliklere sahip olması nedeniyle. Birçok uygulama alanı, metalik olmayan mineral ham maddelerin (malzemelerin) ince parçacık boyutunu (mikron veya mikron altı) gerektirir.

Şu anda, ultra ince metalik olmayan cevher tozunun işlenmesinde, fiziksel yöntem ana hazırlama yöntemidir. Ve genel olarak konuşursak, ham maddeleri ultra ince toz haline getirme süreci esas olarak iki aşamaya ayrılır: kırma ve sınıflandırma. Malzeme önce kırma için ultra ince kırma ekipmanına girer. Çünkü her parçacığın yapısı farklıdır, kırma için gereken enerji farklıdır ve kırma ekipmanında alınan kuvvet eşit değildir, bu nedenle ince parçacıkların kırmadan sonraki şekli ve boyutu aynı değildir. , parçacıkların yalnızca bir kısmı parçacık boyutu gereksinimlerini karşılar. Fiili üretim sürecinde, parçacık boyutu standardını karşılamak için kırma süresi uzatılarak parçacıklar genellikle tamamen ezilir, bu yalnızca enerji tüketimini artırmakla kalmaz, aynı zamanda aşırı ezilmeye de yol açabilir. Bu nedenle, gerekli parçacık boyutuna sahip parçacıkları zamanında ayırmak gerekir, bu nedenle ultra ince sınıflandırma teknolojisi, ultra ince tozun hazırlanma sürecinde de önemli bir rol oynar.

Şu anda, yaygın olarak kullanılan ultra ince öğütme ekipmanı, esas olarak darbeli değirmen, karıştırma değirmeni, jet değirmeni ve titreşimli değirmen içerir. Toz endüstrisi nasıl gelişirse gelişsin, ultra ince metalik olmayan mineral tozları elde etmenin ana yolu hala mekanik toz haline getirmedir.

Ultra ince tozun sınıflandırılması, farklı parçacık boyutlarına sahip parçacıkların ortamdaki merkezkaç kuvveti, yerçekimi, atalet kuvveti vb. boyutlarını seçin ve ilgili toplama cihazlarını girin.

Kullanılan farklı ortamlara göre, ultra ince sınıf genellikle iki türe ayrılır: kuru tip ve ıslak tip. Islak sınıflandırma, yüksek sınıflandırma doğruluğu ve iyi tekdüzelik ile dağılım ortamı olarak sıvı kullanır. Bununla birlikte, ıslak sınıflandırmada, gelişimini sınırlayan kurutma ve atık su arıtımı gibi bir dizi takip eden operasyonel problem vardır.

Şu anda, endüstriyel üretimde yaygın olarak kullanılan sınıflandırma ekipmanı, sınıflandırma tekerleğinin kurulum şekline göre dikey tekerlek tipine ve yatay tekerlek tipine bölünebilen türbin hava sınıflandırıcıdır.

Yıllar süren keşif ve uygulama sürecinde, metalik olmayan cevher tozu ultra ince işleme teknolojisi giderek daha olgun hale geliyor ve piyasada giderek daha fazla teknik süreç ve ekipman var. Üretim kapasitesini ve verimliliğini artırmak için ilgili işletmeler metalik olmayan cevher tozu işleme faaliyetleri yürütmektedir. Süreçte, kendi üretim gerçekliği ve ihtiyaçları ile birleşerek, kapsamlı bir teknoloji, süreç ve ekipman seçimi yapın ve işleme sürecinde ilgili parametrelerin ve süreç ayarlamalarının kontrolünü güçlendirin.

Yüksek kaliteli cam ve seramik üretiminde lityum minerallerinin uygulanması

Yeni enerji araçlarının ortaya çıkmasıyla, lityum piller ilgi odağı ve bilimsel araştırma konusu haline geldi. Lityum içeren mineraller, yalnızca yeni enerji alanında büyük bir potansiyele sahip olmakla kalmaz, aynı zamanda önemli işlevlere sahiptir ve yüksek kaliteli cam endüstrisinde özel bir rol oynar. Hem spodumen hem de petalit, lityum içeren minerallerdir ve lityumun çıkarılması için hammaddelerdir. İkisi genellikle granit pegmatitlerde üretilir ve parajenetik mineraller haline gelir. Özel fiziksel ve kimyasal özelliklerinden dolayı yüksek kaliteli cam ve seramik üretiminde yaygın olarak kullanılmaktadır.

1. Züccaciye

Züccaciye üretiminde, lityum oksit cam bileşiminin önemli bir parçası olmamasına rağmen, mükemmel erime kabiliyetine sahiptir, bu da erime sıcaklığını azaltabilir, fırının hizmet ömrünü uzatabilir, erime verimliliğini artırabilir ve böylece ürün kalitesini artırabilir. . Spodümen konsantresi eklemek, kozmetik ambalajlama için yüksek kaliteli cam eşya üretmek için kullanılabilir. Düşük dereceli cam dereceli spodumen de yavaş yavaş pazar tarafından kabul görmüştür.

2. Sofra takımı

Kap üretiminde, sofra takımlarının Fe2O3 içeriği benzer ürünlere göre önemli ölçüde düşüktür. Yüksek lityum oksit içeriği ve düşük demir içeriğine sahip spodumenin kullanılması, ürünün belirtilen renk gereksinimlerini karşılamasını sağlayabilir. Ek olarak, yüksek kaliteli spodumen sadece erime noktasını düşürmekle kalmaz, aynı zamanda eriyiğin viskozitesini de düşürür. Bu nedenle, şekillendirilebilirlik iyidir ve üretim verimliliği önemli ölçüde geliştirilecektir.

3. Fiberglas

Lityum oksidin cam elyaf üretiminde kullanılması, sadece florin çevreye verdiği zararı azaltmakla kalmaz, aynı zamanda cam eşya üretiminde olduğu gibi, erime noktasını düşürmek ve erime etkisini iyileştirmek, böylece üretim kalitesini iyileştirmek gibi aynı etkiye sahiptir. . Eriyiğin viskozitesi düşüktür, kullanımı kolaydır, düşük çalışma sıcaklığı ve ekipmanın kullanım ömrü uzundur.

4. TV ekranı

Spodumen konsantresinden veya petalitten çıkarılan lityum oksit, monokrom televizyonların ana bileşenidir. Lityum oksit ve baryum kombinasyonu, panelden iletilen radyasyonu azaltarak ekranın kalıplama özelliklerini ve yüzey kalitesini iyileştirir. Renkli TV uygulamasında kurşun kullanımı giderek yasaklandığı için yerini lityum oksit almıştır. Lityum oksit bir akı olarak kullanılırken, zirkonya ve baryum formülasyonlarda giderek daha fazla kullanılmaktadır.

5. Yüksek sıcaklığa dayanıklı seramik ürünler

Yerleşik seramik endüstrisinde, lityum formülasyonun önemli bir parçasıdır. Düşük genleşme oranlı bir dolgu maddesi olarak spodumen, düşük genleşme oranlı lityum alüminosilikat fazının oluşumuna katkıda bulunur. Çok miktarda spodumen ekleyin ve uygun bir kalsinasyon sıcaklığı seçin, aşağıdaki reaksiyonlar meydana gelir:

Li2O.Al2O3.aSiO2+SiO2= Li2O.Al2O3.8SiO2

(spodumen) + (silikon oksit) = (β-spodumen katı solüsyon)

Serbest silika, β-spodumen katı çözeltisinde asimile edilir ve neredeyse ihmal edilebilir bir termal genleşme sergiler. Bu nedenle ürün termal şok direncine sahiptir.

6. Sır

Eriyiğin viskozitesini azaltmak ve kaplamanın akışkanlığını iyileştirmek için lityum oksit kullanılabilir. Ayrıca ateşleme süresini ve ateşleme sıcaklığını azaltabilir.

7. Tamamen vitrifiye seramikler

Spodümen artı feldspat flux, genel sağlık gereçlerinin pişme sıcaklığını 30-40°C azaltabilir. İtalyanlar, büzülme etkisini azaltmak ve böylece üretim verimliliğini artırmak için ultra beyaz seramik gövdeye spodumen eklediler. Spodümen eklenmiş düşük gözenekli yeşil gövde, yanma verimini arttırırken minimum toz emilimi sağlar.

Lityum oksidin seramik, cam elyafı, düz cam ve renkli TV vb. alanlardaki geniş uygulamasıyla, yavaş yavaş metalurji endüstrisine doğru genişledi. Lityum oksit, cürufun viskozitesini değiştirmek, metal geri kazanımını iyileştirmek ve metalde cüruf olasılığını azaltmak için kullanılabilir.

Nano kalsiyum karbonat yüzey modifikasyon etkisi

Değişiklik etkisinin değerlendirilmesi, değişiklik sürecinde önemli bir bağlantıdır. Bazı varsayımlar, bazı tespit yöntemleriyle doğrulanabilir ve nano-kalsiyum karbonatın performansını iyileştirmek için etkileme faktörleri analiz edilerek modifikasyon süreci ayarlanabilir ve optimize edilebilir.

Temel olarak iki geleneksel değerlendirme yöntemi vardır, biri değiştirilmiş numuneyi doğrudan saptamak ve değerlendirmek, diğeri ise modifiye edilmiş numuneyi, modifikasyona bağlı olarak kompozit malzemenin performans geliştirme etkisini araştırmak için bir kompozit malzemeye dönüştürmektir. Karşılaştırıldığında, doğrudan değerlendirme hızlı ve verimlidir.

1. Aktivasyon indeksi ve yağ emme değeri

Aktivasyon indeksi ve yağ emme değeri, nano-kalsiyum karbonatın modifikasyon etkisi için yaygın olarak kullanılan değerlendirme göstergeleridir. Aktivasyon indeksi, yüzey modifikasyonundan sonra nano-kalsiyum karbonatın hidrofobik etkisini değerlendirmek için kullanılabilir ve yağ emme değeri, uygulamada nano-kalsiyum karbonatın yağ tüketimini ifade eder. Genel olarak, aktivasyon indeksi ne kadar yüksek ve yağ emme değeri ne kadar düşükse, modifikasyon etkisi o kadar iyidir.

2. Hidrofobiklik

Hidrofobiklik, nano-kalsiyum karbonatın önemli bir değerlendirme indeksidir ve aynı zamanda nano-kalsiyum karbonatın modifikasyonunda bir araştırma noktasıdır. Statik temas açısı, nano-kalsiyum karbonatın hidrofobikliğini karakterize etmek için kullanılabilir. Değiştirici tipi, modifiye edilmiş nano-kalsiyum karbonatın hidrofobikliği üzerinde önemli bir etkiye sahiptir. Stearik asit, silan bağlama maddesi, oleik asit, titanat bağlama maddesi, vb. yaygın olarak kullanılan hidrofobik düzenleyicilerdir. Yüzey modifikasyon işlemi sırasında, bu modifiye ediciler kademeli olarak parçacıkların yüzeyine bağlanır ve böylece nano-kalsiyum karbonat parçacıklarının yüzey enerjisini azaltır.

3. Kaplama miktarı ve kaplama oranı

Kaplama miktarının ve kaplama oranının tespit edilmesiyle, nano-kalsiyum karbonatın kaplama durumu anlaşılabilir, bu da modifikasyon mekanizmasının incelenmesine ve modifikasyon etkisinin değerlendirilmesine büyük yardımcı olur. Genellikle, farklı maddelerin ayrışma sıcaklığına veya buharlaşma sıcaklığına göre, modifiye edilmiş nano-kalsiyum karbonat, değiştiricinin kaplama miktarını elde etmek için termogravimetrik analize tabi tutulabilir ve ardından kaplama oranı elde edilebilir.

Ek olarak, bazı araştırmacılar değiştirici mekanizmayı inceleyerek karşılık gelen bir kaplama modeli oluşturdular, böylece teorik kaplama miktarını veya kaplama oranını hesapladılar ve kaplama durumunu gerçek kaplama miktarı veya kaplama oranı ile karşılaştırarak anladılar. ve ayrıca modifikasyon mekanizmasının incelenmesi için pratik bir temel sağlar.

4. Parçacık boyutu ve şekli

Nano-kalsiyum karbonatın parçacık boyutu ve morfolojisi esas olarak hazırlanma sürecine bağlıdır. Bu nedenle, yerinde modifikasyon sürecinde, sıvı faz konsantrasyonu, karıştırma hızı, sıcaklık ve değiştiricilerin türü ve konsantrasyonu gibi işlem koşulları nano-kalsiyum karbonatı etkileyecektir. Bu faktörlerin çekirdeklenmesi, kristalleşmesi ve büyümesi kontrol edilerek farklı şekil ve boyutlarda nano-kalsiyum karbonat hazırlanabilir.

5. Beyazlık

Kaplamalar, kağıt yapımı, kauçuk, plastik ve diğer endüstriler için beyazlık, nano kalsiyum karbonatı değerlendirmek için önemli bir göstergedir. Modifiye edilmiş nano-kalsiyum karbonatın beyazlığı sadece değiştirici seçimi ile ilgili değil, aynı zamanda nem, kuruma sıcaklığı ve kuruma süresi ile de ilişkilidir. Genel olarak, kuruma süresi ne kadar uzun olursa, sıcaklık o kadar yüksek ve nem o kadar az, beyazlık o kadar yüksek olur.

6. Dağılım

Nano-kalsiyum karbonat, kauçuk, plastik, kağıt ve diğer endüstrilerde dolgu maddesi olarak yaygın şekilde kullanılabilir. Bu nedenle nano-kalsiyum karbonatın organizmadaki dağılımı da önemli bir değerlendirme indeksidir. Doldurulmuş organizmayı elektron mikroskobu ile tarayarak nano kalsiyum karbonatın dağılımı görsel olarak gözlemlenebilir. Nano-kalsiyum karbonatın performans ve modifikasyon etkisinin yanı sıra dolgu miktarı da dispersiyonu etkileyen önemli bir faktördür.

Kil Minerallerinin Organik Modifikasyon Yöntemi

Diğer adsorbanlarla karşılaştırıldığında kil mineralleri, düşük maliyetleri, geniş özgül yüzey alanları ve yüksek katyon değişim kapasiteleri nedeniyle sıklıkla doğal adsorbanlar olarak kullanılır.

Son yıllarda insanlar sudaki organik kirleticileri ve anyon kirleticileri uzaklaştırmak için kaolinit, montmorillonit, illit ve bentonit gibi doğal kil minerallerini kullanmaktadırlar. Ancak yapılan araştırmalar, doğal kil minerallerinin anyonik kirleticiler için belirli bir adsorpsiyon kapasitesine sahip olduğunu, ancak organik kirleticiler için adsorpsiyon kapasitelerinin zayıf olduğunu göstermiştir. Bunun nedeni, kil minerallerinin yüzeyinde çok sayıda hidrofilik inorganik katyon bulunması, kil minerallerinin yüzeyini ıslak halde hidrofilik hale getirmesi ve hidrofobik organik kirleticileri doğrudan adsorbe etmenin güç olmasıdır.

Doğal kil minerallerini sürfaktanlar, polimerler ve silan birleştirme ajanları ile modifiye ederek, kil minerallerinin yüzeyi hidrofilikten hidrofobik hale dönüştürülebilir ve düşük maliyetli ve güçlü adsorpsiyon performansına sahip bir organokil adsorban elde edilebilir. Kil minerallerinin hidrofobik organik kirleticilere adsorpsiyonunu etkili bir şekilde artırabilir.

1. Sürfaktan

Sürfaktan molekülleri, hidrofilik grup ve hidrofobik grup olmak üzere tamamen farklı özelliklere sahip iki gruptan oluşur. Sulu çözeltide hidrofilik grupların ayrışmasına göre, yüzey aktif maddeler katyonik yüzey aktif maddelere, anyonik yüzey aktif maddelere ve iyonik olmayan yüzey aktif maddelere ayrılabilir. Çevre dostu olması ve düşük toksisitesi nedeniyle genellikle kil düzenleyici olarak kullanılır.

(1) Katyonik yüzey aktif madde

Kil minerallerini değiştirmek için katyonik yüzey aktif maddeler kullanma mekanizması genellikle bir iyon değişim reaksiyonudur, yani katyonik yüzey aktif maddelerdeki organik katyonlar, kil minerali katmanları arasında inorganik katyonların (Na+, Ca2+, vb.) yerini alır.

(2) Anyonik yüzey aktif maddeler

Anyonik yüzey aktif maddelerin hidrofilik grupları negatif yüklü gruplardır ve ayrıca kil minerallerinin yüzeyinde negatif yüklü gruplar vardır, bu nedenle anyonik yüzey aktif maddeler kil minerallerinin yüzeyinde elektrostatik çekim ile adsorbe edilemez. Şu anda, anyonik yüzey aktif maddelerin kil mineralleri üzerindeki modifikasyon mekanizmaları, esas olarak hidrofobik bağ ve hidrojen bağı oluşumudur.

(3) Katyonik ve anyonik bileşik yüzey aktif maddeler

(4) İkizler yüzey aktif maddeleri

Gemini yüzey aktif cisimleri (dimer yüzey aktif cisimleri), iki hidrofobik alkil karbon zincirinden ve hidrofilik gruplardan, bağlantı gruplarından ve karşı iyonik gruplardan oluşur. Geleneksel alkil kuaterner amonyum katyonik yüzey aktif cisimleriyle karşılaştırıldığında, gemini yüzey aktif cisimleri tarafından modifiye edilen kil mineralleri genellikle daha yüksek adsorpsiyon kapasitesine ve daha düşük değiştirici salımına sahiptir, bu nedenle kanalizasyon giderme alanında yaygın olarak kullanılırlar.

(5) İyonik olmayan yüzey aktif maddeler

İyonik olmayan yüzey aktif maddeler suda ayrışmazlar ve hidrofilik grupları genellikle ester grupları, karboksil grupları ve hidroksil gruplarıdır; bunlar, kil minerallerinin yüzeyinde hidrojen bağları oluşturmak ve adsorbe etmek için kil minerallerinin yüzeyindeki hidroksil gruplarıyla etkileşime girebilir.

Ayrıca iyonik olmayan yüzey aktif maddelerle modifiye edilmiş organokil minerallerinin, katyonik yüzey aktif maddelerle modifiye edilmiş organokil minerallerine göre daha geniş ara tabaka aralığına ve daha yüksek kimyasal stabiliteye sahip olduğu ve daha iyi uygulama şansına sahip olduğu bildirilmiştir.

2. Polimer

Polimerler, kil minerallerini fiziksel adsorpsiyon, iyon değişimi ve kimyasal aşılama yoluyla değiştirebilir ve kil minerallerinin adsorpsiyon performansını artırabilir.

Fiziksel adsorpsiyon modifikasyon yöntemi, polimerin, kil mineralinin yüzeyindeki hidroksil grupları ile hidrojen bağları oluşturan kendi yüklü veya fonksiyonel grupları nedeniyle kil mineralinin yüzeyinde adsorbe edilmesini ve fiziksel ve kimyasal özelliklerini değiştirmesini ifade eder. yüzey. Fiziksel adsorpsiyonun avantajı kil minerallerinin yapısını değiştirmemesidir. Dezavantajı ise polimer ile kil mineral yüzeyi arasındaki kuvvetin nispeten zayıf olması ve sıcaklık ve pH değeri gibi faktörlerden kolaylıkla etkilenmesidir.

Polimerlerin kil minerallerinin yüzeyine kimyasal olarak aşılanması, kimyasal adsorpsiyona aittir ve polimerlerin ve kil minerallerinin reaktif gruplarının yoğunlaşması, polimerlerin kil minerallerinin yüzeyine bağlanmasını sağlar. Kimyasal adsorpsiyonla modifiye edilen kil mineralleri, fiziksel adsorpsiyonla modifiye edilenlerden daha kararlıdır.

3. Silan bağlama maddesi

Organosilanlar olarak da bilinen silan bağlama maddeleri, hidrolize edilemeyen gruplardan, kısa zincirli alkilen gruplarından ve hidrolize edilebilir gruplardan oluşur. Silan bağlama maddeleri, genellikle silanın hidrolize edilebilir gruplarını hidroksil gruplarına hidrolize ederek ve daha sonra kararlı Si-O-Si veya Si-O-Al kovalent bağları oluşturmak için kil minerallerinin yüzeyindeki hidroksil gruplarıyla yoğunlaşarak kil minerallerini değiştirir ve üzerine adsorbe edilir. kil. mineral yüzey.