PLA: En Umut Verici Biyobozunur Plastik

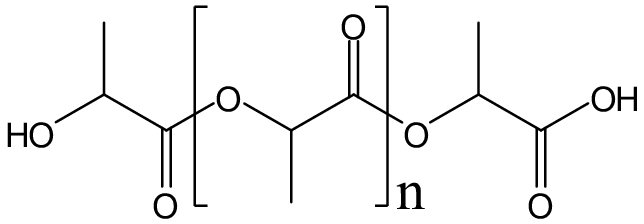

PLA (polilaktik asit), yenilenebilir bitkilerden nişasta ekstrakte edilerek elde edilebilen, daha sonra laktik asit elde etmek için biyolojik olarak fermente edilebilen ve son olarak kimyasal sentezle hazırlanabilen yeni bir bozunabilir malzeme türüdür. PLA iyi parçalanabilirliğe sahiptir ve mikroorganizmalar tarafından tamamen parçalanabilir. PLA'dan yapılan ürünler, kullanımdan sonra tamamen CO2 ve suya ayrışabilir ve toksik değildir ve tahriş edici değildir.

PLA, polipropilene benzer mekanik özelliklere sahipken, parlaklığı, berraklığı ve işlenebilirliği polistirene benzer ve işleme sıcaklığı poliolefine göre daha düşüktür. Plastiğin işleme yöntemi, endüstriyel, tarımsal, tıbbi ve sivil alanlarda yaygın olarak kullanılan çeşitli ambalaj malzemelerine, liflere ve dokunmamış kumaşlara vb. işlenir.

PLA hazırlama yöntemi genel olarak doğrudan polikondenzasyon yöntemi ve halka açma polimerizasyon yöntemi (laktit yöntemi) olarak ikiye ayrılabilir. PC yöntemi veya tek aşamalı yöntem olarak da bilinen doğrudan polikondenzasyon yöntemi, dehidrasyon gruplarının varlığında karboksil ve hidroksil gruplarını uzaklaştırmak için laktik asit aktivitesini kullanır, böylece laktik asit molekülleri düşük moleküler oluşturmak üzere polikondense olur. polimerler ve daha sonra moleküller doğrudan yüksek sıcaklıkta kurutulur. PLA'yı PLA'ya yoğunlaştırma proseslerinden biri, genellikle eriyik polimerizasyonu, çözelti polimerizasyonu ve eriyik-katı faz polimerizasyonudur, bunların arasında eriyik polimerizasyonu en yaygın olarak kullanılır.

Halka açma polimerizasyon yöntemi aynı zamanda ROP yöntemi olarak da adlandırılır, yani laktik asit monomeri önce dehidre edilir ve laktidi sentezlemek için siklize edilir ve daha sonra yeniden kristalize edilmiş laktit PLA elde etmek için polimerize edilir. Bu yöntem, son derece yüksek moleküler ağırlıklı PLA elde edebilir. Yaklaşık 700.000 ila 1 milyon arasındadır (düşük moleküler ağırlıklı PLA hızla bozunabilir, bu da ilaç salınımına elverişlidir ve tıbbi alan için uygundur; yüksek moleküler ağırlıklı PLA, elyaf, tekstil, plastik ve ambalaj endüstrilerinde önemli ticari değere sahiptir) , bu yüzden esas olarak yukarıda kullanılan mevcut endüstriyel polilaktik asit sentezi işlemidir.

Polilaktik asit yüksek mukavemete, yüksek modüle ve iyi şeffaflığa ve hava geçirgenliğine sahiptir, ancak kristalleşme hızı işleme sırasında çok yavaştır, bu da uzun süreli işleme döngüsüne ve zayıf ısı direncine yol açar, bu da polilaktik asit ürünlerinin uygulama alanını büyük ölçüde sınırlar. . Şu anda, polilaktik asidin performansını iyileştirmenin en yaygın yolu, bir çekirdekleştirici madde eklemektir ve gerçek kurumsal işleme uygulamalarında, talk, polilaktik asit için en yaygın olarak kullanılan inorganik çekirdekleştirici maddedir ve polilaktik asidin gerilmesini ve bükülmesini iyileştirebilir. asit vb. Mekanik özellikler, ısı direncini arttırır.

Şu anda, küresel PLA üretim kapasitesi yaklaşık 653.500 tondur ve ana PLA üreticileri ağırlıklı olarak Amerika Birleşik Devletleri, Çin, Tayland, Japonya ve diğer ülkelerde yoğunlaşmıştır. American Nature Works, yıllık 180.000 ton üretim kapasitesiyle dünyanın en büyük PLA üreticisidir ve küresel PLA üretim kapasitesinin yaklaşık %30'unu oluşturmaktadır. Ülkemde PLA üretimi nispeten geç başladı ve laktidin ana hammaddeleri ağırlıklı olarak ithalata dayanıyor. Teknik sebeplerden veya ham madde laktid eksikliğinden dolayı, bazı PLA tesisleri istikrarlı bir şekilde çalışamıyor veya kapalı durumda. Gerçek etkin üretim kapasitesi yaklaşık 48.000 ton/yıl ve çıktı yaklaşık 18.000 ton/yıl'dır.

PLA geniş bir uygulama alanına sahiptir ve plastik ambalaj, biyotıp ve tekstil elyaflarında başarıyla kullanılmaktadır. PLA'nın zararsız özellikleri, özellikle gıda ambalajı, ürün ambalajı ve tarımsal malçlama filmleri olarak kullanılan ambalaj alanında geniş uygulama olanaklarına sahip olmasını sağlar. PLA pürüzsüz bir yüzeye, iyi şeffaflığa ve mükemmel bariyer özelliklerine sahiptir ve birçok yerde PS (polistiren) ve PET'in (polietilen tereftalat) tamamen yerini alabilir, böylece plastik kirliliği sorununu azaltır. PLA bozunabilir lif, bozunabilirlik, nem iletkenliği ve alev geciktiriciliğin yanı sıra kalıplama, uygulama ve bozunabilirliği bütünleştirir ve tekstil lifleri alanında yaygın olarak kullanılır. Aynı zamanda PLA, mükemmel biyouyumluluk ve iyi fiziksel özelliklere sahiptir. Bozulduktan sonra, insan vücuduna zararsız ve doğal olarak parçalanabilen karbondioksit ve su üretir. Bu nedenle PLA, doku konsolidasyonu (Kemik vidaları, sabitleme plakaları ve tıkaçlar gibi), yara pansuman (ör. suni deri), ilaç dağıtımı (ör. difüzyon kontrolü) ve yara kapatma (ör. uygulama) gibi biyotıp alanında giderek daha fazla kullanılmaktadır. dikişler).

Yüzey değiştiriciyi seçin, esas olarak bu 3 yöne bakın!

Değiştiriciler, toz yüzey modifikasyonunun amaçlanan amacına ulaşmanın anahtarıdır, ancak birçok tür ve güçlü uygunluk vardır. Yüzey değiştirici moleküller ile inorganik tozun yüzeyi arasındaki etkileşim açısından, toz parçacıklarının yüzeyi ile kimyasal olarak reaksiyona girebilen veya kimyasal olarak adsorbe olabilen yüzey değiştirici mümkün olduğunca seçilmelidir, çünkü fiziksel adsorpsiyon sonraki başvuru sürecinde güçlüdür. Karıştırma veya sıkma altında desorbe edilmesi kolaydır.

Bununla birlikte, gerçek seçimde ürün kullanımı, ürün kalite standartları veya gereksinimleri, değişiklik süreci, maliyet, çevre koruma vb. gibi diğer faktörler de dikkate alınmalıdır.

Seçim faktörü 1: Ürünün amacı

Bu, yüzey değiştiricilerin çeşitliliğini seçerken en önemli husustur, çünkü farklı uygulama alanları, yüzey ıslanabilirliği, dağılım, pH değeri, elektriksel özellikler, hava koşullarına dayanıklılık, parlaklık, antibakteriyel özellikler gibi toz uygulama özellikleri için farklı teknik gereksinimlere sahiptir. Uygulamaya göre yüzey değiştirici çeşitlerinin seçilmesinin nedenlerinden biri.

Seçim faktörü 2: Değişiklik süreci

Modifikasyon işlemi ayrıca yüzey değiştiricilerin çeşitliliğinin seçiminde önemli hususlardan biridir. Mevcut yüzey modifikasyon işlemi esas olarak kuru yöntemi ve ıslak yöntemi benimser.

Kuru işlem için suda çözünürlüğünü dikkate almak gerekli değildir; ancak ıslak işlem için, yüzey değiştiricinin suda çözünürlüğü dikkate alınmalıdır, çünkü yalnızca suda çözünür, ıslak bir ortamda toz parçacıkları ile tamamen temas edebilir ve reaksiyona girebilir.

Seçim faktörü 3: fiyat ve çevresel faktörler

Son olarak, yüzey değiştiricilerin seçiminde fiyat ve çevresel faktörler de dikkate alınmalıdır. Uygulama performans gerekliliklerini veya uygulama performans optimizasyonunu karşılama öncülüğünde, yüzey modifikasyonunun maliyetini azaltmak için daha ucuz yüzey değiştiricileri kullanmayı deneyin. Aynı zamanda çevreyi kirletmeyen yüzey değiştiricilerin seçimine de dikkat edilmelidir.

Titanyum Dioksitin İnorganik Kaplama Çeşitleri ve İşlemleri

Gerçek endüstride titanyum dioksitin uygulama performansının gerekliliklerini karşılamak için yerli ve yabancı bilim adamları, titanyum dioksitin inorganik kaplaması üzerinde çok sayıda deneysel çalışma yürütmüştür. Bunlar arasında titanyum dioksit kaplama tabakası çoğunlukla Al3+, Si4+, Zr4+, Be2+, Ti4+, Mg2+, Mn2+, Cr3+, Ce4+ ve diğer hidratlı oksitler veya hidroksitlerdir. Mevcut endüstriyel üretimde en yaygın olarak Al3+, Si4+, Zr4+ kullanılmaktadır.

Çalışmalar, titanyum dioksitin uygulama performansının yüzeyindeki inorganik kaplamanın tipine bağlı olduğunu göstermiştir. Yüzey kaplı alümina, ürünün sulu sistemindeki dağılım stabilitesini geliştirmek için kullanılabilir ve kaplanmış silika, titanyum dioksit ürünlerinin hava koşullarına karşı direncini arttırmak için kullanılabilir. performans, kaplanmış zirkonyum dioksit tabakası titanyum dioksitin ışık direncini geliştirmek için kullanılabilir. Titanyum dioksitin yüzeyinde tek tip veya birden fazla tipte inorganik film tabakasının kaplanması, farklı uygulama alanlarında titanyum dioksitin uygulama performans gereksinimlerini karşılayabilir. Kaplama bileşiminin farklılığına göre, inorganik kaplama, birim inorganik kaplama ve çok bileşenli inorganik kaplamaya ayrılabilir.

1. Alümina kaplama

Kaplama prensibi: Titanyum dioksitin yüzeyi alümina ile kaplandığında, hidratlı alümina (Al2O3·nH2O), bir kaplama tabakası oluşturmak için titanyum dioksit parçacıklarının yüzeyinde yavaşça bir film oluşturur.

2. Silika kaplama

Kaplama prensibi: Amorf hidratlı silika oluştuğunda, sodyum silikat asitleşir ve ortosilikik asidi Si(OH)4 formunda çökeltir. Solüsyon sadece ortosilik asit hidroliz ürünleri H3SiO4- ve H3SiO42- içerir ve metasilikon yoktur. asit iyonları. Bununla birlikte, H3SiO4- ve H3SiO42-monomerleri son derece kararsızdır ve yoğunlaştırma ve polimerizasyon reaksiyonları, silikon-oksijen bağları ile yoğunlaştırılmış silisik asit oluşturmak için hızla ilerler.

3. Zirkonyum dioksit kaplama

Titanyum dioksit ünitesi zirkonyum dioksit ile kaplandığında, kaplama maddeleri esas olarak zirkonyum sülfat, zirkonyum tetraklorür, zirkonyum oksiklorür ve zirkonyum nitrattır. Bunlar arasında zirkonyum sülfat ve zirkonyum oksiklorür, kullanım sırasında düşük maliyet ve daha az çevre kirliliği avantajlarına sahiptir. , endüstride yaygın olarak kullanılmaktadır.

4. Silika-alümina kompozit kaplama

5. Zirkonya-alümina kompozit kaplama

6. Üçlü inorganik kaplama

Silika neden modifiye edilmelidir? Hangi yöntemler var?

Silikanın yüzey tabakası, birbirleriyle etkileşime giren ve böylece malzemenin genel performansını etkileyen çok sayıda hidroksil grubuna sahiptir. Örneğin, yüzey hidroksil gruplarının hidrofilik doğası nedeniyle silika aglomeratları. Bu fenomen nedeniyle, kauçuk kompozit malzeme belirli bir yüke maruz kaldığında, malzeme içindeki bağıl sürtünme kuvveti artacak ve kompozit malzemenin mekanik özelliklerini etkileyecektir.

Alkali olan çok sayıda hidroksil grubu nedeniyle silika da zayıf alkali olacaktır. Bazı alkali hızlandırıcılarla karşılaştığında, onlarla reaksiyona girecek ve bu da kauçuk kompozitlerin vulkanizasyon sürecinde bazı sorunlara neden olacaktır. Etki, iç sürtünmeyi arttırmak, çapraz bağlama yoğunluğunu azaltmak ve benzeri gibi bir dizi zincir reaksiyonu üretecek olan kauçuk vulkanizasyon için daha uzun bir zamana yol açacaktır.

Geleneksel endüstriyel ve pratik uygulamalarda değiştiricilerin özelliklerine göre organik ve inorganik modifikasyon olmak üzere ikiye ayrılır. Bunlar arasında, işlem yöntemine göre üç türe ayrılabilen organik maddenin modifikasyon yöntemi yaygın olarak kabul edilmektedir, kuru yöntem, ıslak yöntem ve otoklav yöntemi.

Belirlenen değiştiriciler için, farklı modifikasyon etkileri elde etmek için farklı modifikasyon yöntemleri eşleştirilebilir. Her biri kendi avantajları ve dezavantajları olan birçok modifikasyon tekniği vardır.

Birincisi, daha küçük moleküler ağırlıklara sahip polimerlerin aşılanması için uygun olan, yaygın olarak yüzey aşılama modifikasyon yöntemi olarak bilinen, benzer özelliklere sahip polimere silika parçacıklarının yüzeyini aşılamaktır, ancak aşılama koşulları da çok katıdır;

İkincisi, silan birleştirme ajanının modifikasyon yöntemidir. Hazırlama işleminde, bağlayıcı ajan üzerindeki fonksiyonel grup, partikülün hidrofilik grubu ile reaksiyona girer ve bu temelde malzeme değiştirilir;

Üçüncüsü, iyonik sıvı modifikasyon yöntemidir. Silika, silikanın dağılabilirliğini geliştirmek için onunla reaksiyona girmek üzere partikül sıvısına yerleştirilir. Bu yöntemin düşük kirliliğe sahip olmasına ve kullanımı kolay olmasına rağmen, modifikasyon etkisi zayıftır;

Dördüncüsü, makromoleküler arayüz modifikasyonudur. Bu modifikasyon yöntemi, tek başına kullanıldığında zayıf etkiye sahiptir, ancak belirli bir ortamda birleştirme ajanı ile işbirliği yapabilir;

Beşincisi, modifikasyon yöntemini kombinasyon halinde kullanmak, yani çeşitli modifikasyon yöntemlerini birleştirmek, güçlü yönlerinden yararlanmak ve zayıf yönlerinden kaçınmak ve modifikasyon kalitesini iyileştirmek için ilgili avantajlarını entegre etmektir. Örneğin, ilk olarak Michelin tarafından geliştirilen yerinde modifikasyon yöntemi, silan birleştirme maddesi ve silika ve diğer maddelerin karıştırma sırasında kauçuğa eklenmesi işlemini kabaca gerçekleştirir ve ikisi belirli sistem koşullarında reaksiyona girer. Birleştirici ajan ile kauçuk karışımı arasında, sadece silika agregalarını yok etmekle kalmayıp, aynı zamanda silikayı hidrofobik olarak değiştiren bir miktar kuvvet vardır. Bununla birlikte, bu yöntem çok fazla enerji gerektirir ve verimli bir şekilde kontrol edilmesi zordur, bu nedenle bu kusurları önlemek için uygun iyileştirmeler yapılmalıdır. Ek olarak, kalan birleştirme maddesinin içinde kalması muhtemeldir, bu da kompozit malzemenin özelliklerini etkiler.

Yerinde modifikasyona benzer bir kuru modifikasyon teknolojisi de vardır. Amaç, silan birleştirme maddesi ile silikanın yüksek sıcaklık koşulları altında reaksiyonu yoluyla yüksek hidrofobik silika elde etmektir. Ancak bu süreçte de çok fazla enerji tüketir.

Şu anda, silan birleştirme maddesinin bir çözelti içinde silika ile reaksiyona girmesini gerektiren ıslak modifikasyon teknolojisi kabul edilmektedir. Bu teknoloji sadece çok fazla enerji tüketmekle kalmaz, aynı zamanda nispeten kontrol edilebilir.

Bilim ve teknolojinin gelişmesiyle birlikte polimer modifikasyonu yeni bir gelişme trendi haline geldi. Bu yeni kompozit malzeme, iki veya daha fazla malzemenin avantajlarını birleştirdiği ve çok üstün yapışma özelliklerine sahip olduğu ve iki deney malzemesinin yüksek sıcaklık ve yüksek basınç altında düzgün olmayan genleşme katsayıları sorununu çözdüğü için, bu bir kauçuk kompozit malzemedir. Mekanik davranış çalışması iyi bir temel oluşturmuştur. Silikon kauçuk söz konusu olduğunda, bir takviye maddesi olarak nano-kalsiyum karbonat modifiye silikanın kullanımı sadece takviye etkisini tatmin etmekle kalmaz, aynı zamanda silikon kauçuğun reolojik özelliklerini de geliştirir, böylece kalıplanmış ürünlerin işlenmesini iyileştirme etkisine ulaşır. Ürün:% s.

Yüzey modifikasyon etkisinin iyi olup olmadığı, bu 10 göstergeye bakın!

Toz yüzey modifikasyonunun araştırılması ve üretiminde, modifikasyon etkisinin yaygın olarak kullanılan karakterizasyon yöntemleri nelerdir?

Islatma Temas Açısı

Konsept: Islanma temas açısı, ıslanabilirlik için ana kriterdir. Bir inorganik dolgunun yüzeyini değiştirmek için bir organik yüzey değiştirici kullanılırsa, değiştiricinin yüzey üzerindeki kaplaması ne kadar eksiksiz olursa (kaplama ne kadar büyük olursa), inorganik dolgu maddesi o kadar olasıdır. Sudaki ıslanma temas açısı ne kadar büyükse.

aktivasyon indeksi

Konsept: Yüzey modifikasyonundan sonra inorganik tozun yüzeyi polar değildir. Sudaki büyük yüzey gerilimi nedeniyle yüzer ve bir yağ filmi gibi batmaz. Öyleyse:

Aktivasyon indeksi = numunedeki yüzen parçanın kütlesi (g) / numunenin toplam kütlesi (g)

Yüzey aktivasyonu (yani modifikasyon) olmayan inorganik tozlar için aktivasyon indeksi = 0; aktivasyon tedavisi en kapsamlı olduğunda, aktivasyon indeksi = 1.0.

Yağ emme değeri

Konsept: Yağ emme değeri genellikle 100 g'lık bir numune için gerekli olan keten tohumu yağı kütlesi ile ifade edilir. Çoğu dolgu maddesi, dolgu maddesinin reçine talebini kabaca tahmin etmek için yağ emme değerini kullanır.

Çözeltide dağılma kararlılığı

Konsept: Partiküllerin dağılıp bekletilmesinden sonra zaman içinde belirli bir pozisyonda bulanıklık, yoğunluk, çökelme miktarı vb. değişiminin ölçülmesi ile karakterize edilir. Genel olarak konuşursak, bulanıklık, yoğunluk, sedimantasyon miktarı vb. değişimi ne kadar yavaş olursa, çözeltideki dağılım kararlılığı o kadar iyi olur.

biriktirme zamanı

Konsept: Genel olarak konuşursak, dağılım ne kadar iyi olursa, yerleşme hızı o kadar yavaş ve yerleşme süresi o kadar uzun olur. Bu nedenle, çökelme süresi, tozun yüzey modifikasyon etkisini göreceli olarak karşılaştırmak veya değerlendirmek için kullanılabilir.

Adsorpsiyon tipi

Konsept: Adsorpsiyon türleri, fiziksel adsorpsiyon ve kimyasal adsorpsiyona ayrılabilir. Toz parçacıklarının yüzeyinde kimyasal olarak adsorbe edilen yüzey değiştirici moleküller, fiziksel adsorpsiyondan daha güçlüdür ve şiddetle karıştırıldığında veya diğer bileşenlerle karıştırıldığında veya bir araya getirildiğinde kolayca desorbe edilemez.

Kapsam

Konsept: Kaplama miktarı, belirli bir toz kütlesinin yüzeyinde adsorbe edilen yüzey değiştiricinin kalitesini ifade eder. Kapsama oranı, tozun (parçacık) yüzeyini kaplayan yüzey değiştirici moleküllerin tozun (parçacık) toplam yüzey alanına oranıdır.

Parçacık boyutu dağılımı

Konsept: Yüzey modifikasyonundan sonra partikül boyutundaki ve tozun dağılımındaki değişiklik, partiküllerin yüzey modifikasyon işlemi sırasında topaklanıp topaklanmadığını, özellikle de sert aglomerasyon oluşup oluşmadığını yansıtabilir.

parçacık morfolojisi

Konsept: Toz yüzeyindeki kaplama tabakasının morfolojisinin doğrudan gözlemlenmesi, toz yüzey modifikasyonunun etkisini değerlendirmek için değerlidir.

Diğer

Toz yüzeyine elektriksel, termal, alev geciktirici, antibakteriyel, dalga emici, adsorpsiyon ve diğer işlevler veya özellikler kazandırmak gibi toz yüzey modifikasyonunun diğer amaçları için, ilgili performans testi, karakterizasyon ve değerlendirme yöntemleri de benimsenebilir.

Nano kalsiyum karbonatın ana uygulamaları ve pazar beklentileri

Nano kalsiyum karbonatın parçacık boyutu, ultra ince kalsiyum karbonat (parçacık boyutu 20~100nm) ve ultra ince kalsiyum karbonat (parçacık boyutu 1~20nm) dahil olmak üzere 1~100nm arasındadır. Sıradan kalsiyum karbonat ile karşılaştırıldığında, nano-kalsiyum karbonat takviye, dağılabilirlik, ısı direnci ve boyutsal kararlılıkta bariz avantajlara sahiptir ve bu da onu en yaygın kullanılan nano dolgu malzemelerinden biri haline getirir. Bu nedenle nano-kalsiyum karbonatın hazırlanması, modifikasyonu ve endüstriyel uygulaması da endüstride giderek daha fazla ilgi görmeye başlamıştır.

Nano ölçekli bir dolgu düzenleyici olarak nano-kalsiyum karbonat çok geniş bir uygulama alanına sahiptir.

Plastik endüstrisi

Plastik endüstrisi şu anda dünyada en fazla nano-kalsiyum karbonat kullanan endüstridir. Plastikler için düzenleyici ve geliştirici olarak işlev görebilir ve talep çok büyüktür. Nano-kalsiyum karbonatın iyi dağılabilirliği nedeniyle, plastikteki boşluklar ve hava kabarcıkları iyi bir şekilde çıkarılabilir, böylece plastik daha homojen bir şekilde küçülebilir ve plastiğin mekanik özelliklerini ve termal stabilitesini iyileştirebilir.

Kauçuk endüstrisi

Kauçukta nano-kalsiyum karbonat kullanımı, kauçuk ürünlerin tokluğunu, çekme direncini ve direncini iyileştirebilir. Sadece tek başına mükemmel bir fonksiyonel malzeme olarak kullanılamaz, aynı zamanda kauçuk ürünlerdeki sakız bazı yüzdesini azaltmak veya bazı nispeten pahalı beyaz dolgu maddelerinin yerini almak için titanyum dioksit ve silika gibi dolgu malzemeleriyle karıştırılabilir. Aynı zamanda kauçuk ürünlerin performansını iyileştirme amacına da ulaşabilir.

Kağıt endüstrisi

Kağıt endüstrisinde nano-kalsiyum karbonatın geliştirilmesi ve kullanılması, kağıdın beyazlığını ve gölgelenmesini iyileştirebilir, kağıt ürünlerindeki kağıt hamuru oranını azaltabilir ve kağıt üretim maliyetini büyük ölçüde azaltabilir. Aynı zamanda, nanopartiküllerin eklenmesi nedeniyle kağıt ürünü daha düz ve tek biçimlidir.

boya endüstrisi

Kaplamadaki film oluşturucu bağlayıcılar, dolgu maddeleri ve diğer yardımcı maddeler, nano-kalsiyum karbonat partiküllerinin yüzeyindeki reaktif bölgelerle etkileşime girerek, stabil ve yoğun bir bağ tabakası oluşturarak kaplama malzemesini oluşturan birçok reaktif bölge içerir. gelişmiş film performansı

Son yıllarda, nanomalzemeler insanların üretiminde ve yaşamında yaygın olarak ortaya çıkmıştır. Benzersiz nanometre özelliklerinin getirdiği mükemmel uygulama performansları nedeniyle araştırmacıların yoğun ilgisini çekmiştir. Nanomalzemelerin bir temsilcisi olarak nano-kalsiyum karbonat yavaş yavaş geliştirilmiş ve dolgu özellikleri ile çeşitli imalat endüstrilerinde uygulanmıştır. Nano-kalsiyum karbonat talebinin önümüzdeki birkaç yıl içinde artmaya devam etmesi ve daha iyi bir pazar beklentisi olması bekleniyor. Aynı zamanda, bilim ve teknolojinin gelişmesi ve yaşam standartlarının yükselmesi nedeniyle nano-kalsiyum karbonat endüstrisi kademeli olarak yükseltildi ve süreç sürekli olarak iyileştirildi. Nano-kalsiyum karbonat, daha gelişmekte olan endüstrilerde de kullanılacak ve çok geniş bir uygulama beklentisine sahip.

Toz yüzey modifikasyon etkisi iyi değil mi? Bunun birkaç nedeni olabilir!

Toz yüzey modifikasyonu, toz işleme, malzeme işleme, malzeme özellikleri, kimya endüstrisi ve makineleri entegre eden yeni bir teknolojidir. Hammaddelerin özellikleri, yüzey değiştiricinin formülasyonu, yüzey modifikasyon işlemi, yüzey modifikasyon ekipmanı vb.

Toz hammaddelerin özellikleri

Spesifik yüzey alanı, partikül boyutu ve partikül boyutu dağılımı, spesifik yüzey enerjisi, yüzey fiziksel ve kimyasal özellikleri ve toz hammaddelerin aglomerasyonu, modifikasyon etkisi üzerinde bir etkiye sahiptir ve yüzey değiştirici formülasyonların seçiminde önemli faktörlerden biridir, proses yöntemleri ve ekipmanları. 1.

Örneğin, yüzey elektriği, ıslanabilirlik, fonksiyonel gruplar veya gruplar, çözünme veya hidroliz özellikleri vb. gibi tozun yüzeyinin fiziksel ve kimyasal özellikleri, yüzey değiştirici moleküller ile etkileşimini doğrudan etkiler, böylece tozun etkisini etkiler. yüzey modifikasyonu. Aynı zamanda yüzeyin fiziksel ve kimyasal özellikleri de yüzey modifikasyon prosesinin seçiminde önemli hususlardan biridir.

Yüzey Değiştirici Formülasyon

Tozun yüzey modifikasyonu, büyük ölçüde, yüzey değiştiricinin tozun yüzeyindeki etkisi ile elde edilir. Bu nedenle, yüzey değiştiricinin formülü (çeşit, dozaj ve kullanım), toz yüzeyin modifikasyon etkisi ve modifiye ürünün uygulama performansı üzerinde önemli bir etkiye sahiptir. Yüzey değiştirici formül yüksek oranda hedeflidir, yani "tek anahtar, tek kilidi açma" özelliğine sahiptir. Yüzey değiştiricinin formülasyonu, çeşitlerin seçimini, dozajın ve kullanımın belirlenmesini vb. içerir.

Bir yüzey değiştirici seçerken, toz hammaddelerin özellikleri, ürünün kullanım veya uygulama alanı ve süreç, fiyat ve çevre koruma kapsamlı olarak dikkate alınmalıdır ve yüzey değiştiricinin yapısı ve özellikleri ve mekanizması ve mekanizması. toz ile etki düşünülmelidir. , hedeflenen bir seçim yapın.

Yüzey modifikasyon süreci

Yüzey değiştiricinin formülasyonu belirlendikten sonra yüzey modifikasyon işlemi, yüzey modifikasyonunun etkisini belirleyen en önemli faktörlerden biridir. Yüzey modifikasyon işlemi, yüzey değiştiricinin uygulama gereksinimlerini veya uygulama koşullarını karşılamalı, yüzey değiştiricinin iyi dağılabilirliğine sahip olmalı ve yüzey değiştiricinin tozun yüzeyinde düzgün ve sağlam bir şekilde kaplanmasını sağlayabilir; aynı zamanda basit bir süreç ve parametreler gerektirir. İyi kontrol edilebilirlik, istikrarlı ürün kalitesi, düşük enerji tüketimi ve düşük kirlilik.

Yüzey modifikasyon ekipmanı

Tozun yüzey modifikasyonu veya yüzey işleme teknolojisi esas olarak yüzey modifikasyon yöntemlerini, prosesleri, yüzey değiştiricileri ve bunların formülasyonlarını ve yüzey modifikasyon ekipmanlarını içerir. Bunlar arasında, yüzey modifikasyon işlemi ve değiştirici formülü belirlendiğinde, yüzey modifikasyon ekipmanı, toz yüzey modifikasyonu veya yüzey işleme etkisini etkileyen anahtar faktör haline gelir.

Yüzey modifikasyon ekipmanının performansı, dönme hızına veya karmaşık yapısına bağlı değildir. Anahtar, aşağıdaki temel proses özelliklerinde yatmaktadır: 1. Toz ve yüzey değiştiricinin dağılabilirliği; 2. Temas veya eylem fırsatları; ③ değişiklik sıcaklığı ve kalma süresi; ④ birim ürün başına enerji tüketimi ve aşınma; ⑤ toz kirliliği; ⑥ ekipman çalışma durumu.

Yüksek performanslı bir yüzey değiştirici, homojen tek katmanlı adsorpsiyon elde etmek ve miktarını azaltmak için tozun ve yüzey değiştiricinin iyi dağılabilirliğe ve toz ile yüzey değiştirici arasında temas veya hareket için eşit fırsatlara sahip olmasını sağlamalıdır. değiştirici. Aynı zamanda, solvent veya seyrelticinin (eğer bir solvent veya seyreltici kullanılıyorsa) sağlam bir şekilde kaplanmasını ve tamamen buharlaşmasını sağlamak için modifikasyon sıcaklığı ve reaksiyon veya kalma süresi kolayca ayarlanabilir; ayrıca birim ürün başına enerji tüketimi ve aşınma düşük olmalıdır, Toz kirliliği olmamalıdır (toz dökülmesi sadece çevreyi kirletmez, çalışma koşullarını kötüleştirir, aynı zamanda malzeme kaybeder ve üretim maliyetlerini arttırır), ekipmanın kullanımı kolaydır ve sorunsuz çalışır .

Silikon mikro tozu için Yüzey Değiştiriciler, İşlemler ve Ekipmanlar

Silisyum mikro tozu, hammadde olarak doğal kuvars cevheri, kaynaşmış silika vb. Yüksek yalıtım, yüksek ısı iletkenliği, yüksek termal kararlılık, Asit ve alkali direnci, aşınma direnci, düşük termal genleşme katsayısı, düşük dielektrik sabiti ve diğer özelliklere sahiptir, bakır kaplı laminat endüstrisinde, epoksi plastik ambalaj endüstrisinde, elektrik yalıtımında yaygın olarak kullanılmaktadır. malzeme endüstrisi ve yapıştırıcı endüstrisi.

Silikon mikro tozu ve organik polimer malzemeler arasındaki arayüzü geliştirmek ve uygulama performansını iyileştirmek için genellikle silikon mikro tozunun yüzeyini değiştirmek gerekir. Silika mikro tozunun yüzey modifikasyonunun anahtarı, değiştiricinin partikül yüzeyi üzerinde nasıl düzgün bir şekilde dağılmasını sağlayacağı ve aynı zamanda değiştirici ile partikül yüzeyi arasındaki kimyasal bağlanma koşullarını nasıl sağlayacağıdır. Ultra ince silikon tozu, geniş bir spesifik yüzey alanına sahiptir ve değiştiricinin parçacık yüzeyinde eşit olarak dağılmasını sağlamak, silikon tozu üreticilerini rahatsız eden zor bir problemdir.

Yüzey değiştirici

Silan birleştirme ajanı, silikon mikro tozunun yüzey modifikasyonu için en yaygın olarak kullanılan değiştiricidir. Silikon mikro tozunun hidrofilikliğini organik bir hidrofilik yüzeye dönüştürebilir ve ayrıca organik polimer malzemelerin tozuna ıslanabilirliğini iyileştirebilir. Silikon mikro tozu ve organik polimer malzemenin sağlam bir kovalent bağ arayüzü elde etmesini sağlayın.

Bununla birlikte, silan birleştirme maddesinin uygulama etkisi, seçilen tip, dozaj, hidroliz durumu, substrat özellikleri, uygulama durumları, organik polimer malzemelerin yöntemleri ve koşulları ile ilgilidir. Bu nedenle, bir silan bağlama maddesini iyi kullanmak için, iyi bir silan bağlama maddesini doğru şekilde seçmek ve kullanmak için yapısını, özelliklerini ve silikon mikro tozu ile etkileşim mekanizmasını dikkatlice incelemek gerekir.

Yüzey modifikasyon süreci

Kuru işlem nispeten basit olduğundan ve üretim maliyeti nispeten düşük olduğundan, şu anda Çin'deki silikon mikro tozun yüzey modifikasyonu temel olarak kuru işlemi benimser. Bununla birlikte, ultra ince silikon tozunun spesifik yüzey alanı nispeten büyüktür ve ekipmanın tek başına mekanik dağılımı, tedavi ajanını parçacıkların yüzeyinde eşit olarak dağıtamaz, bu nedenle kuru modifikasyonun etkisi nispeten zayıftır. .

Islak modifikasyon, sıvı faz koşulları altında gerçekleştirilir. Değiştirici, partikül yüzeyini nispeten homojen bir şekilde dağıtabilir. Genel olarak konuşursak, modifikasyon etkisi iyidir. Ancak ıslak modifikasyon işlemi karmaşıktır, kurutma ve depolimerizasyon işlemleri gerektirir ve üretim maliyeti nispeten yüksektir. yüksek, ancak ıslak modifikasyon etkisi daha iyidir.

Yüzey modifikasyon ekipmanı

Yüzey modifikasyon ekipmanının seçimi, silikon mikro tozun yüzey modifikasyonunun çok önemli bir parçasıdır. Yüzey modifikasyon ekipmanı seçilirken aşağıdaki gereksinimler dikkate alınmalıdır:

Şu anda, Çin'de birçok yüzey modifikasyon ekipmanı var, ancak bazı yüzey modifikasyon ekipmanları, silikon tozunun yüzey modifikasyonunun mekanizmasına ve işlem gereksinimlerine uygun olarak üretilmiyor, bu da zayıf yüzey modifikasyon etkisine neden oluyor. Bu nedenle, satın alınan değiştirilmiş ekipmanın değiştirilmesi gerekir. Ancak ekipman dönüştürülüp eşleştirildikten sonra daha iyi sonuçlar elde edilebilir.

Son olarak, silika mikro tozunun yüzey modifikasyonunda iyi bir iş çıkarmak için, yüzey modifikasyon mekanizmasına dayalı yüzey değiştiricinin yapısını ve özelliklerini dikkatlice anlamak ve aynı zamanda göz önünde bulundurmak gerektiği belirtilmektedir. Alt organik polimer ürünlerinin substratı ve ana formülü. Ve teknik gereksinimler, kapsamlı bir değerlendirmeden sonra makul bir değiştirici seçin ve bu temelde yüzey modifikasyon sürecini ve ekipmanını belirleyin.

![]()

Gıda Endüstrisinde Ultra İnce Öğütme Teknolojisinin 8 Uygulaması

Parçacıkların mikronizasyonunun gelişmesi nedeniyle, malzeme yüzeyi iyi çözünürlük, ayrışma, adsorpsiyon, kimyasal aktivite vb. gibi benzersiz fiziksel ve kimyasal özelliklere sahiptir. Ultra ince teknoloji, hazırlama, kurutma, dispersiyon, karakterizasyon, Derecelendirme sürecini, yüzey modifikasyonu, dolgusu ve granülasyonu sadece kimya sanayi, elektronik, bilişim, biyoloji, yapı malzemeleri, ulusal savunma, çevre koruma ve diğer sanayi dallarında değil, tekstil, gıda, ilaç ve insanların günlük yaşamını yakından ilgilendiren diğer sektörlerde de kullanılmaktadır. başvuru.

Bilim ve endüstriyel teknolojinin ilerlemesiyle birlikte, bir mühendislik disiplini olarak ultra ince öğütme teknolojisi, ülke ekonomisinin gelişmesinde çok önemli bir rol oynamaktadır. Parçacıkların mikronizasyonunun gelişmesi nedeniyle, malzeme yüzeyi iyi çözünürlük, ayrışma, adsorpsiyon, kimyasal aktivite vb. gibi benzersiz fiziksel ve kimyasal özelliklere sahiptir. Ultra ince teknoloji, hazırlama, kurutma, dispersiyon, karakterizasyon, Derecelendirme sürecini, yüzey modifikasyonu, dolgusu ve granülasyonu sadece kimya sanayi, elektronik, bilişim, biyoloji, yapı malzemeleri, ulusal savunma, çevre koruma ve diğer sanayi dallarında değil, tekstil, gıda, ilaç ve insanların günlük yaşamını yakından ilgilendiren diğer sektörlerde de kullanılmaktadır. başvuru.

Gıda Endüstrisinde Ultra İnce Öğütme Teknolojisinin Uygulanması

Alkolsüz içecek işleme

Meyve ve sebze işleme

Tahıl ve yağ işleme

Su ürünleri işlenmesi

Fonksiyonel gıda işleme

çeşni işleme

Canlı hayvan ve kümes hayvanı ürünlerinin taze kemik unu (çamur) işlenmesi

Soğuk gıda ürünlerinin dondurma işlenmesi

Genellikle, ultra ince pulverizasyon teknolojisinin pulverizasyon süreci, hammaddelerdeki orijinal besinler üzerinde çok az etkiye sahiptir ve hazırlanan tozun iyi bir homojenliği vardır. Performansın çok yönlü bir etkisi vardır. Şu anda, ultra ince toz haline getirme teknolojisi, yurtiçinde ve yurtdışında birçok fonksiyonel gıdanın üretiminde giderek daha fazla kullanılmaktadır. Tam olarak sindirilemeyen, emilemeyen veya değerlendirilemeyen hammaddelerin yeniden kullanılmasını sağlayarak çeşitli fonksiyonel gıdalar ve yeni gıdalar elde edilmesini sağlar. Üretim malzemeleri, gıda çeşitliliğini artırmakta ve doğal biyolojik kaynakların kullanım oranını iyileştirmektedir.

2.5 Mikron ve PM 2.5 Altında Ultra İnce Tozun Kuru Öğütülmesi

- Ultra ince tozun pus ve kuru sınıflandırması arasındaki ilişki için neden PM2.5 ile başlamalıyız? Bence 2.5 mikron, bölünmüş parçacıklar için özel bir veridir ve artık hepimiz bir meteorolojik parametreyi biliyoruz: PM2.5. Ortam havasındaki aerodinamik eşdeğer çapı 2,5 mikron veya daha küçük olan partikülleri ifade eder. Daha kaba atmosferik partiküllerle karşılaştırıldığında, PM2.5 küçük partikül boyutuna, geniş bir spesifik yüzey alanına, güçlü aktiviteye sahiptir ve atmosferde uzun kalma süresi ve uzun taşıma mesafesi özelliklerine sahiptir. Üstesinden gelinmesi zor olan ince bir parçacıktır. Orta ve nispeten büyük parçacıklar farklı hareket yasalarını takip eder. 2.5 mikronun altındaki ultra ince toz, daha özel bir hareket yasasına sahiptir ve bu, kuru toz üretiminde çeşitli ülkelerdeki toz bilim adamları için zor bir sorun haline gelmiştir. Bu ölçeğin altında havadaki partikülleri sınıflandırmak zordur, yani modern toz endüstrisinde 2,5 mikronun altındaki toz partiküllerini ayırmak hala zordur. Bu nedenle, PM2.5 çalışması, 6000 elek üzerindeki bölünmüş parçacıkların sürekli kuru üretim süreci için modern ultra ince toz parçacıklarının üretimi için pratik yol gösterici öneme sahiptir.

Toz Sınıflandırma Teknolojisinin Gelişiminin Gözden Geçirilmesi ve Beklentisi Bir başka ilginç veri PM25'tir, burada eşdeğer çapı 25 mikron veya daha fazla olan toz parçacıklarından bahsediyorum. Toz partiküllerin sınıflandırılması sürecinde eleme işlemi, çeşitli tozların üretiminde yaygın olarak kullanılmaktadır ve günlük hayatta yaygın olarak görülmektedir ve yapı malzemeleri endüstrisi ve gıda işleme gibi birçok büyük endüstriyel sektörde çok geniş bir uygulama alanına sahiptir. . Toz üretimi açısından, 25 mikron yaklaşık olarak 600 ağ gözü bir elekteki gözenek boyutudur. Ultrasonik titreşim elekleriyle uğraşan profesyonel üreticilerin hepsi bilir: 600 ağ, genel toz parçacık eleme sınırına yakın bir veridir ve ince tozları mekanik olarak elemek zordur. Bu bir tesadüf mü yoksa kanun mu, henüz bilmiyoruz, varlığı gerçektir, daha çok kişinin incelemesini bekleyin.

Daha anlamlı bir veri olabilir: 250 nanometre. Sözde nanoteknoloji, 0,1 ila 100 nanometre ölçeğinde elektronların, atomların ve moleküllerin hareket yasalarını ve özelliklerini inceleyen yeni bir teknolojiyi ifade eder. Ultra ince tozun dağılımı belirli bir aralık içinde olduğundan, birçok bilim adamı 500 nanometrenin altındaki partikül tozunun nanoteknolojinin bir ölçek sınırı olduğuna inanmaktadır. Şu anda, parçacıkların çoğu 100 nanometrenin altına ulaştı, bu nedenle nano boyutlu parçacıkların özel fizikokimyasal özellikleri de ortaya çıkıyor. Bence D97'nin fiziksel boyutu 500 nanometre. Toz teknolojisi öğütme ve sınıflandırmada tırmanması kolay olmayan başka bir toz zirvesi olacak ve gelecekte toz gelişimi için yeni bir yön olacak. Genel akademik topluluk, katı toz veya fiber için, tek boyutlu boyutu 100 nm'den küçük olduğunda, yani nanometre boyutuna ulaştığında, sözde nanomalzeme olarak adlandırılabileceğine inanmaktadır. İdeal küresel parçacıklar için, spesifik yüzey alanı 60m2/g'den büyük olduğunda, çapı 100nm'den küçük olacak ve nanometre boyutuna ulaşacaktır.

2.5 mikronun altındaki ultra ince tozların kuru sınıflandırmasının pratik önemini inceleyin. 2.5 mikronun altındaki toz partikülleri, kuru üretim prosesi kullanılarak ıslak yöntemlerle elde edilemeyen birçok özellik gösterecektir. Ayrıca bazı endüstrilerde toz üretimi için anahtar teknolojidir.

Ancak 2,5 mikronun altındaki toz partikülleri, kuru toz üretiminde canlı, yaramaz ve süper enerjik bir kestane gibidir ve insanların onları ayarlamanın bir yolu yok gibi görünmektedir. PM2.5'in sis kirliliği insanların uykusunu ve uykusunu bozdu ve ölçülemez ekonomik ve insan sağlığı kayıplarına neden oldu. Ancak, ultra ince toz malzemelerle uğraşan profesyonellerimiz için bu, aynı zamanda ultra ince toz malzemeleri incelemek için en iyi ders kitabı ve ücretsiz laboratuvardır. Üretim, derecelendirme, toplama ve dağıtma yasalarını incelemek yalnızca günümüzü etkilemekle kalmayacak Ultra ince toz endüstrisi, pratik yol gösterici öneme sahiptir ve aynı zamanda pus yönetimi için büyük teorik yol gösterici öneme sahiptir.

2.5 mikronun altındaki toz parçacıklarının kuru üretimi, modern toz endüstrisinde ileriye dönük bir üretim projesidir. Ülkeler, geniş endüstriyel beklentilere sahip temel teoriler ve üretim süreçleri yürütüyor. Modern üretim, ulusal savunma teknolojisi, kompozit malzemeler, geleneksel Çin tıbbı işleme, seramik endüstrisi, çevre koruma endüstrisi, tıp ve sağlık hizmetleri gibi birçok alanda sınırsız kullanıma sahiptir.