Jet değirmeninin tıkanması ile nasıl başa çıkılır

Günlük hayatımızda küçük öğütücüler, Çin tıbbı öğütücüler, jet öğütücüler vb. Gibi birçok öğütücü vardır. Fakat kullanım sürecinde bazen bazı arızalar olur, bazen öğütücü bloke olur, bloke olduğunda nasıl davranmalıyız? Aslında tıkanma, öğütme sırasında öğütücünün çok yaygın bir arızasıdır ve ana neden hala çalışmadan kaynaklanmaktadır.

1. Besleme hızı çok hızlı ve yük artarak tıkanmaya neden oluyor. Besleme işlemi sırasında ampermetre göstergesinin büyük sapma açısına her zaman dikkat etmelisiniz. Nominal akımı aşarsa motorun aşırı yüklendiğini, uzun süre aşırı yüklenmesi durumunda motorun yanacağını belirtir. Bu durumda yem kapağı hemen azaltılmalı veya kapatılmalıdır veya yemleme yöntemi değiştirilebilir ve yemlik arttırılarak yem miktarı kontrol edilebilir. İki tür besleyici vardır: manuel ve otomatik. Kullanıcı, fiili duruma göre uygun besleyiciyi seçmelidir. Öğütücünün yüksek hızı, büyük yük ve yükün güçlü dalgalanması nedeniyle. Bu nedenle, öğütücü çalışırken akım genellikle nominal akımın yaklaşık %85'inde kontrol edilir.

2. Boşaltma boru hattı düzgün veya bloke değil ve besleme çok hızlı, bu da öğütücünün tüyerini bloke edecek; taşıma ekipmanı ile yanlış eşleşme, boşaltma boru hattının zayıflamasına veya rüzgar olmadığında tıkanmasına neden olur. Arıza tespit edildikten sonra, önce eşleşmeyen taşıma ekipmanı temizlenmeli ve ekipmanın normal çalışması için besleme miktarı ayarlanmalıdır.

3. Kırıcının kırılması veya eskimesi, kapalı veya kırık elek ağı ve öğütülmüş malzemenin yüksek su içeriği öğütücünün bloke olmasına neden olacaktır. Kırık ve ileri derecede eskimiş çekiçler düzenli olarak güncellenmeli, öğütücü iyi çalışır durumda tutulmalı ve elek düzenli olarak kontrol edilmelidir. Öğütülmüş malzemenin su içeriği, üretim verimliliğini artırabilecek, öğütücünün tıkanmasını önleyebilecek ve öğütücünün güvenilirliğini artırabilecek %14'ten az olmalıdır.

Bunlar, öğütücünün tıkanmasıyla başa çıkmanın yollarıdır. Makinenin arızalanması çok yaygındır. En önemli şey, sorunu çözmenin yolunu bilmemiz gerektiğidir. Bu, öğütücüyü daha uzun hizmet ömrü yapan bir faktördür. Ayrıca makinenin bakımı da çok önemlidir.

Bilyalı değirmenlerin ortak sorunları ve arızalara yönelik çözümler

1. Bilyalı değirmen çalışırken, düzenli bir vurmalı ses var ve ses yüksek. Bilyalı değirmen döndüğünde, astar bilyalı değirmenin öğütme silindirine çarpar. Bilyalı değirmenin astarının konumunu sese göre değerlendirin, gevşek cıvataları bulun ve bunları ayrı olarak sıkın.

2. Bilyalı değirmenin ve motorun yataklarının sıcaklığı, gereksinimleri aşarak arttı. Yatağı elle hissetmeye çalışın. Sıcaklık çok yüksekse, bilyalı değirmeni aşağıdaki noktalardan kontrol edin ve tutun.

(1) Bilyalı değirmenin her bir parçasının yağlama noktalarını kontrol edin ve kullanılan yağlama yağı markasının fabrika talimatlarına uygun olup olmadığını kontrol edin.

(2) Bilyalı değirmenin yağlama yağı ve gresinin bozulup bozulmadığını kontrol edin.

(3) Bilyalı değirmenin yağlama boru hattının tıkalı olup olmadığını veya yağlama yağının doğrudan yağlama noktasına girmediğini ve yetersiz miktarda yağın ısıya neden olup olmadığını kontrol edin.

(4) Bilyalı değirmenin yatak burcunun yan boşluğu çok küçük, yatak burcu ile mil arasındaki boşluk çok büyük ve çok fazla temas noktası var ve yatak burcunda düzgün bir yağ filmi oluşturuyor.

(5) Bilyalı değirmenin rulman yatağında çok fazla veya çok az gres yuvarlanma elemanları oluşturacaktır. Gresin karıştırılması ısı üretecek ve ısının dağılması kolay değil. Yağlama çok az veya zayıfsa, yönetmeliklere göre, genellikle yatak boşluğunun 1/3 ~ 1/2'si kadar yeterli yağ ekleyin.

(6) Bilyalı değirmen gövdesinin her iki ucundaki içi boş milin sızdırmazlık cihazı çok sıkı veya sızdırmazlık gövdesinin demir kısmı mil ile doğrudan temas halinde.

Yukarıdaki sorunlar uygun bir şekilde ele alınmalıdır. Sadece yatak burcunun yan boşluğu çok küçük olduğunda veya alt temas açısı çok büyük olduğunda, taşlama silindirini kaldırmak için bir yağ krikosu kullanılmalı ve yatak burcu milin bir tarafından dışarı çekilmeli ve ayrıca kazınmalıdır. .

3. Bilyalı değirmen redüktörünün yatağı aşırı ısınmış: Bilyalı değirmen yatağının sıcaklık artışını kontrol etmenin yanı sıra, redüktörün havalandırma deliğinin tıkalı olup olmadığını kontrol edin ve havalandırmayı temizleyin.

4. Bilyalı değirmen motoru çalıştırıldıktan sonra titreşim üretir, ana nedenler şunlardır:

(1) Bilyalı değirmen kaplinin iki tekerleği arasındaki boşluk, motor çalıştırıldığında kendi kendini arayan çekirdeğin neden olduğu yer değiştirmeyi telafi etmek için çok küçüktür.

(2) Bilyalı değirmen kuplajının hizalama yöntemi yanlıştır, bu da iki milin yanlış hizalanmasına neden olur.

(3) Bilyalı değirmenin bağlantı cıvataları asimetrik olarak sıkılır ve sıkma kuvveti farklıdır.

(4) Bilyalı değirmen yatağının dış halkası hareket eder.

Tedavi yöntemi: İki şaftı eş merkezli yapmak için iki tekerlek arasındaki boşluğu gerektiği gibi ayarlayın. Bağlantı cıvatalarını simetrik olarak aynı torkla sıkın.

Rotor balanssız olduğunda, statik balans için bilyalı değirmen rotoru dışarı çekilmelidir.

5. Bilyalı değirmen redüktörü, daha fazla titreşim üretmek için bilyalı değirmeni çalıştırır

(1) Bilyalı değirmenin ve redüktörün denge mili düz bir çizgide değil

Değirmen astar ile kurulduğunda, ikincil enjeksiyon yapılmadı veya ikincil enjeksiyondan sonra ankraj cıvataları sıkılmadı. Değirmen namlusunun bir vinçle döndürülmesi, değirmen namlusunun bir ucunun kaymasına neden olur ve iki şaft düz bir çizgide değildir. Redüktör, değirmeni titreşime neden olacak şekilde çalıştırır.

Tedavi yöntemi: bilyalı değirmenin ekseni ve redüktörün ekseni aynı düzlem ekseninde olacak şekilde yeniden ayarlayın.

(2) Büyük ölçekli bilyalı değirmenler hacimli ve ağırdır, bu da temelin çökmesine ve kaymasına neden olur. Temelin yanına bir yerleşim izleme noktası kurun, yerleşim bulunduğunda gözlemleyin ve ayarlayın.

6. Bilyalı değirmen redüktörünün anormal çalışma sesi:

Bilyalı değirmen redüktörünün normal çalışma sesi düzgün ve sabit olmalıdır. Dişlide hafif bir vuruntu sesi veya boğuk sürtünme sesi varsa, çalışma sırasında belirgin bir değişiklik olmaz, gözlemlemeye devam edebilir, nedenini öğrenebilir ve bilyalı değirmeni işlemek için durdurabilirsiniz. Ses yükselirse, bilyalı değirmen incelemesini hemen durdurun.

Süper ince öğütücünün kullanımdan önce hazırlanması ve incelenmesi

Jet değirmenler, malzemelerin ultra ince öğütülmesi için yüksek hızlı hava akımı kullanır. Şu anda endüstride yatay diskli (düz) jet değirmenler, sirkülasyonlu boru jet değirmenler, hedef jet değirmenler, ters jet değirmenler ve akışkan yataklı jet değirmenlere ayrılabilecek beş tip bulunmaktadır. Ultra ince öğütücü, kuru malzemelerin ultra ince öğütülmesini sağlamak için hava ayırma, ağır basınçlı öğütme ve kesme kullanır. Silindirik öğütme odası, öğütme çarkı, öğütme rayı, fan, malzeme toplama sistemi vb.

Hazırlık ve kullanım öncesi muayene maddeleri aşağıdaki gibidir:

1. Öğütme odasında metal nesneler ve kalıntı olup olmadığını kontrol etmek için öğütücüyü ve derecelendirme sistemini kontrol edin;

2. İnce öğütücünün besleme hunisinde ve besleme vidasında metal nesneler ve çeşitli eşyalar olup olmadığını kontrol edin;

3. Ultra ince öğütücünün bağlantı elemanlarını sıkıştırıp sıkmadığını kontrol edin;

4. Ultra ince öğütücünün aktarım kayışının esnekliğinin orta düzeyde olup olmadığı ve koruyucu kapağın takılı olup olmadığı;

5. Şanzıman parçalarının çarpışmasını kontrol edin, herhangi bir anormallik varsa nedenini analiz edin ve zamanında ortadan kaldırın;

6. Herhangi bir anormallik olup olmadığını görmek için şanzıman parçalarını çevirin, ardından çalışma yönünün doğru olup olmadığını kontrol etmek için parçaları hareket ettirin;

7. Ultra mikro taşlama makinesini 20-30 dakika yüksüz çalıştırın ve çalışma akımını, sıcaklığı ve titreşimi gözlemleyin: mil yatağının sıcaklık artışı 35 ℃'yi geçmemeli ve en yüksek hedef sıcaklık 70 ℃'yi geçmemelidir. (farklı ortamlarda, sıcaklık genellikle 40 ℃'den fazla değildir); Makine ve ekipmanların titreşim genliği çok büyük olmamalıdır. Normal yüksüz çalışmadan sonra üretime alınabilir;

8. İnce öğütme makinesi, yerçekimi toz toplama odasının üst ve alt hava kapılarını uygun şekilde açmalıdır.

İlaç endüstrisinde ultra ince öğütme makinesinin uygulanması

Tıbbi kaynakların geliştirilmesinde kullanılan tıbbi ultra ince öğütücü, doku hücre duvarının yapısını bozabilen ve gerekli malzeme özelliklerini elde edebilen mikron düzeyinde toz üretebilir.

Tıbbi ultra mikro öğütücü, soğutulmak, filtrelenmek ve kurutulmak için basınçlı hava kullanır. Nozul süpersonik bir hava akımı oluşturur ve kırma boşluğuna enjekte edilir. Malzeme, basınç farkının etkisi altında akışkanlaştırılır. Hızlandırılmış malzeme, birden fazla nozülün kesişim noktasındadır. Çeşitli mikron düzeyinde tozlar üretmek için kullanılabilen parçacıkların ultra ince öğütülmesini sağlamak için yakınsama, şiddetli darbe, çarpışma, sürtünme ve kesme üretin. Tıbbi ultra ince öğütücü, çeşitli ilaç türlerinin ultra ince toz haline getirilmesi ve duvar kırma işlemleri için kullanılır; ilaç çözünürlüğünün iyileştirilmesi; dahiyane kafa karışıklığı ve bileşik ilaçların tahliyesi; film merhem imalatı, vb.

Kullanım kapsamı:

Çin bitkisel tıbbı: Tipik malzemeler arasında Amerikan ginsengi, ginseng, Ganoderma lucidum, inciler ve diğer değerli malzemeler ve polen, alıç, şitaki mantarı, inci tozu, safran, multiflorum multiflorum, Andrographis paniculata, nane, houttuynia cordata, eğreltiotu kökü, kudzu kökü, kuru şap, yam, beyaz şakayık kökü, Lotus yaprağı, beyaz tuckahoe, Tianqi, Angelica dahurica, hanımeli, cordyceps, safran, mürekkepbalığı, fumarole, Radix isatidis, vb.

Batı tıbbı: Tipik malzemeler arasında mide ilacı, nimodipin, antibiyotik ilacı, kontrast ilacı vb. bulunur.

1. Tıbbi ultra ince öğütücü, küçük boyutlu, hafif ve kullanımı kolaydır.

2. Tıbbi ultra ince öğütücü, düşük titreşime ve darbeye ve düşük gürültüye sahiptir.

3. Tıbbi ultra ince öğütücü, yüksek frekansa, geniş genliğe ve yüksek verimliliğe sahiptir. Boşaltma tanecikliği iyidir ve dağıtım eşittir.

4. Tıbbi ultra ince öğütücü, tozsuz toplama için uygun olan benzersiz besleme ve boşaltma portları ile donatılmıştır.

5. Farmasötik ultra ince öğütücünün aralıklı sızdırmaz öğütme işlemi, sürekli açık devre öğütme de olabilir.

6. Tıbbi ultra ince öğütücünün temizlenmesi kolaydır. Kir bırakmadan temizlik ve dezenfeksiyonu kolaylaştırmak için öğütme tamburu çıkarılabilir ve açılabilir.

7. Tıbbi ultra ince öğütücünün öğütme silindiri paslanmaz çelikten yapılmıştır. Ultra ince öğütücü, kuru malzemelerin ultra ince öğütülmesini sağlamak için hava ayırma, ağır basınçlı öğütme ve kesme kullanır. Silindirik kırma odası, taşlama çarkı, taşlama rayı, fan, malzeme toplama sistemi vb. Jet değirmeni, aşınma ve kirlilik olmamasını sağlamak için malzemeleri çok ince bir şekilde öğütmek için yüksek hızlı hava akımı kullanır.

Tıbbi kırıcı ekipman seçimi:

Tıbbın fiziksel özelliklerine göre öğütme işlemi için iki çeşit ekipman kullanılmaktadır. Şekersiz ve yağsız ürünler için, derecelendirme darbeli değirmen (üretim ekipmanının enerji tüketimini etkin bir şekilde azaltır) öğütme etkisini sağlayabilir; şeker içeren ve yağlı ürünler için, bir akışkan yataklı jet değirmeni kullanın (düşük kırma sıcaklığı), Öğütme işlemi için yağlılık ve şeker, ultra ince öğütme sırasında erimez, bu da ekipmanın yapışmasına neden olur).

Ustalaşması gereken üç ana jet değirmen süreci

Önemli bir pülverizatör olarak, jet değirmenin çalışma süreci öncelikle öğrenilmelidir. Yalnızca güvenli çalışma kurallarını anladığınız zaman doğru işlemi gerçekleştirebilirsiniz.

1. Başlamadan önce hazırlık

(1) Üretim talimatını aldıktan sonra malzemeleri önceden hazırlayın.

(2) Boruları, sabitleme cıvatalarını, contaları, mil yataklarını ve gösterge panellerini sağlam olup olmadıklarını ve her şeyin normal ve esnek olup olmadığını kontrol edin.

(3) Enkazı ortadan kaldırmak için sahneyi düzenleyin.

(4) Gövde ve ayırma ekipmanında malzeme tortusu olup olmadığı ve varsa tortuları giderin.

(5) Boru hattında herhangi bir tıkanıklık, hava sızıntısı veya zayıf sızdırmazlık olup olmadığını, yardımcı ekipmanın sağlam olup olmadığını ve normal çalışıp çalışmadığını görmek için nakliye boru hattını ve yardımcı ekipmanını inceleyin.

(6) Rulmanın yağlanmasının iyi ve zamanında olup olmadığı.

2. Jet değirmenini çalıştırın

(1) Önce jet değirmeni çalıştırın, ekipmanın çalışmaya başlayabilmesi için başlangıç akımını ve zamanını kontrol edin. Ekipman normal çalışırken beslemeye başlayın ve besleme miktarı malzemenin özelliklerine göre uygun şekilde ayarlanabilir.

(2) Malzeme eşit ve sürekli beslenmeli ve jet değirmenin ayırma etkisine zarar verecek ve ekipmanın kolayca arızalanmasına neden olacak şekilde büyük veya küçük olmamalıdır.

(3) Çalışma sürecinde, bir anormallik bulunduğunda, inceleme için derhal durdurulmalı ve ancak arıza giderildikten sonra çalışmaya devam edilebilir.

3. Jet değirmenin kapatılması ve denetimi

(1) Öğütücü kasasındaki malzemeler tamamen topraklanıp ayrılana kadar beslemeyi durdurun, ardından motoru kapatın. Ekipmanı 3 dakika daha boşta çalıştırın ve ardından ekipmanı durdurmak için durdurma düğmesini basılı tutun.

2) Ekipman durduktan sonra, aşınan parçaların aşınma durumunu kontrol etmek için muayene kapısını açın.

(3) İlgili üretim kayıtlarını doldurun ve bir sonraki sürücü için ekipman durumu işaretlerini yükseltin.

Üçlü malzeme öğütme işlemi ve ekipmanları

Üçlü malzeme, yaklaşık 1 um'lik tek kristallerin aglomerasyonuyla oluşturulan ikincil bir küredir ve ikincil kürenin parçacık boyutu 3-40 um'dir. Üçlü malzeme öncüsü ve lityum kaynağının karışımı, bir sarkmada yüksek bir sıcaklıkta kalsine edilir ve % 24'ten fazla bir yanma kaybı oranı vardır, bu nedenle malzeme ciddi şekilde sıkıştırılır ve bir kırma cihazı kullanılması gerekir. birkaç santimetrelik büyük malzemeleri birkaç milimetreye bölmek. Küçük parçalar ve ardından birkaç milimetrelik küçük parçaları nihai ürüne öğütmek için öğütme ekipmanı kullanın.

Üçlü malzemelerin önemli kalite göstergelerinden biri parçacık boyutu ve parçacık boyutu dağılımıdır. Parçacık boyutu ve parçacık boyutu dağılımı, üçlü malzemenin spesifik yüzey alanını, kılavuz yoğunluğunu, sıkıştırma yoğunluğunu, işleme performansını ve nokta kimyasal özelliklerini etkileyecektir. Bu nedenle, lityum iyon piller için üçlü malzemelerin parçacık boyutu ve parçacık boyutu dağılımı sıkı bir şekilde kontrol edilmelidir.

Farklı kırma ekipmanının besleme boyutu ve ürün boyutu farklıdır ve sıkıştırılmış üçlü malzemelerin ekipmanın özel koşullarına göre adım adım ezilmesi gerekir. Aşağıdaki tablo, üçlü malzemelerin yaygın olarak kullanılan dört ekipmanının bir karşılaştırmasıdır.

Üçlü malzemeler için yaygın olarak kullanılan kırma ekipmanlarının karşılaştırma tablosu

| Taşlama ekipmanları | Besleme boyutu/mm | Ürün boyutu/μm | Ortak güç/kW | Güce karşılık gelen kapasite/(kg/h) |

| Çeneli kırıcı | 300~1000 | 2000~20000 | 1.5 | 450 |

| Silindir kırıcı | <200 | 1000~20000 | 2.2 | 500 |

| Jet değirmen | <3 | 1~50 | 60(basınçlı hava dahil) | 300 |

| Mekanik taşlama makinesi | <10 | 1~15 | 12 | 100 |

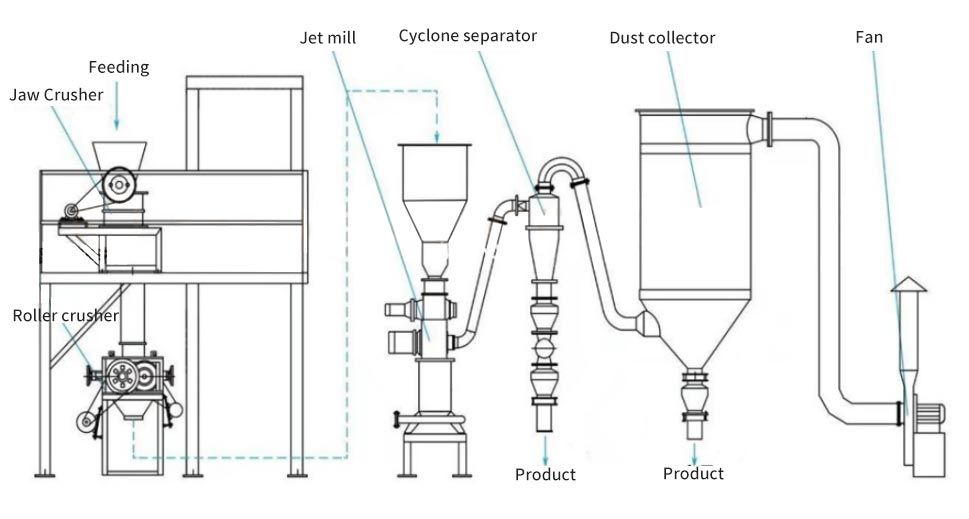

Dört tip ekipmanın performans karşılaştırmasına göre, üçlü malzemeler için ortak taşlama işlemi tasarlanabilir: çeneli kırma → silindirli kırma → jet taşlama (mekanik taşlama).

Ortak üçlü malzeme kırma işlemi akış şeması

Üçlü malzeme kırma ekipmanları

Ezilmiş ürünün parçacık boyutuna göre, kırma ekipmanı aşağıdakilere ayrılabilir:

①Çeneli kırıcı, silindirli kırıcı, çekiçli kırıcı vb. gibi kaba kırma ekipmanları;

②Bilyalı değirmen, çubuk değirmen vb. gibi ince kırma ekipmanları;

③Santrifüj değirmeni, karıştırma değirmeni, jet değirmeni, kum değirmeni ve Raymond değirmeni gibi ultra ince öğütme ekipmanları.

Öğütme ortamının kullanılıp kullanılmadığına göre şu şekilde ayrılabilir:

①Bilyalı değirmenler ve kum değirmenleri gibi medya öğütme ekipmanları vardır;

②Jet değirmeni, kolloid değirmeni, Raymond değirmeni vb. gibi orta içermeyen öğütme ekipmanları.

Birkaç yaygın kırma ekipmanının karşılaştırılması

| kırma ekipmanları | kırma mekanizması | Besleme boyutu/mm | Ürün boyutu/μm | Uygulamalar |

| Çene kırıcı | Basınç dağılımı | 300~1000 | 2000~20000 | Kaba ve orta ezilmiş sert malzemeler |

| silindir kırıcı | Basınç | <40 | 1000~20000 | Orta ve ince ezilmiş sert ve yumuşak malzemeler |

| Bilyalı değirmen | Taşlama, darbe | <5 | 20~200 | Sert malzemelerin ve aşındırıcı malzemelerin kaba ve ince öğütülmesi |

| jet değirmeni | Darbe, taşlama | <2 | 1~30 | Yumuşak ve orta sertlikteki malzemeleri ince bir şekilde öğütün |

- Çene kırıcı

Çeneli kırıcının kırma yöntemi kavisli ekstrüzyon tipidir. Motor, kayışı ve kasnağı çalıştırır ve hareketli çene, eksantrik mil boyunca yukarı ve aşağı hareket eder. Çeneli kırıcının yapısı esas olarak çerçeve, eksantrik mil büyük kasnak, volan, hareketli çene, yan koruma vb.

Avantajlar: büyük kırma oranı, tek tip ürün boyutu; basit yapı, güvenilir çalışma; malzeme çıkışının geniş ayar aralığı. Dezavantajları: Üretken olmayan güç tüketimini artıran bir rölanti vuruşu vardır; viskoz ve ıslak malzemeleri ezerken üretim kapasitesi düşecek ve hatta tıkanma meydana gelecektir.

- silindir kırıcı

Silindir kırıcı, silindirleri ilgili yöne göre döndürmek için bir motor tarafından tahrik edilir. Malzemeyi ezerken, malzeme besleme ağzından merdaneden geçer ve haddeleme ile ezilir ve ezilen ürün şasenin altından boşaltılır.

Avantajları: Basit yapı, kompakt ve hafif, düşük maliyetli, yapışkan ve ıslak malzemeleri ezebilir. Dezavantajları: düşük üretim kapasitesi; büyük malzeme parçalarını ezemez ve sert malzemeleri ezemez, genellikle orta sert veya yumuşak malzemelerin orta ve ince kırılması için kullanılır.

- jet değirmeni

Jet pulverizatör, güç ve taşıyıcı olarak yüksek hızlı hava akışını kullanır ve sıkıştırılmış havanın oluşturduğu hava akışı demeti, pulverizasyon odasındaki meme aracılığıyla hız enerjisine dönüştürülür. Jet öğütmenin etkisini etkileyen faktörler, hammaddelerin başlangıç parçacık boyutunu, memenin çapını, sınıflandırma çarkının hızını, çalışma basıncını ve besleme hızını içerir.

Jet değirmenleri temel olarak şunları içerir: yatay diskli jet değirmenler, 0-tipi sirkülasyonlu borulu jet değirmenler, karşı jetli jet değirmenler, hedef jet değirmenler, akışkan yataklı jet değirmenler ve diğer tipler.

- Mekanik taşlama makinesi

Düşük enerji tüketimi: Diğer mekanik taşlama makinelerine kıyasla %40~%50'ye kadar enerji tasarrufu sağlayabilen santrifüjlü taşlama, darbeli taşlama ve ekstrüzyon taşlamayı entegre eder.

Yüksek incelik: Kendinden bölünmüş bir derecelendirme sistemi ile donatılmış, ürün inceliği ≥2500 ağ.

Geniş besleme aralığı: besleme parçacık boyutu ≤10mm.

Düşük aşınma: Öğütme ve sınıflandırma bölümünün aşınma kısımları uzun ömürlü korindon seramik malzemeden yapılmıştır.

Jet öğütücü ve mekanik öğütücünün performans karşılaştırması

| proje | Prensip | Yapı | Enerji tüketimi | Giyinmek | Üretim kapasitesi |

| jet değirmeni | Güç için sıkıştırılmış gaz kullanın | Basit, özel taşlama boşluğu ile | Yüksek | Yüksek | Yüksek |

| Mekanik parçalayıcı

|

Güç olarak mekanik enerjiyi kullanın | Bıçağı hareketli plakaya ve sabit plakaya takın | Düşük | Düşük | Ortalama |

Makale kaynağı: Çin Toz Ağı

Süper ince öğütücünün tıkanmasını önlemek için önlemler

Ultra ince öğütücü, ekstrüzyon basıncını azaltan, silindir hızını artıran ve sınıflandırıcı ile birleşen tamamen kapalı devre bir pulverizasyondur. Jet değirmenleri, malzemeleri çok ince hale getirmek için yüksek hızlı hava akımı kullanır. Bunlar esas olarak yatay diskli jet değirmenleri, 0-tipi sirkülasyonlu borulu jet değirmenleri, karşı jetli jet değirmenleri, hedef jet değirmenleri ve akışkan yataklı hava jetli değirmenleri içerir. Jet değirmeni, kuru malzemelerin ultra ince toz haline getirilmesini sağlamak için çarpışma, sürtünme ve kesme biçimlerini kullanır. Ultra ince öğütücü, silindirik bir toz haline getirme odası, öğütme çarkı, öğütme rayı, fan, malzeme toplama sistemi vb.'den oluşur.

Sıkıştırılmış hava filtrelenip kurutulduktan sonra, Laval nozul vasıtasıyla yüksek hızda kırma haznesine püskürtülür. Birden fazla yüksek basınçlı hava akışının kesiştiği noktada, malzemeler tekrar tekrar çarpışır, ovalanır ve ezilmek üzere kesilir. Ezilmiş malzemeler fanın emişiyle yükselir. Hava akımı sınıflandırma bölgesine hareket eder. Yüksek hızlı dönen sınıflandırma türbini tarafından üretilen güçlü merkezkaç kuvvetinin etkisi altında kaba ve ince malzemeler ayrılır. Parçacık boyutu gereksinimlerini karşılayan ince parçacıklar, sınıflandırma çarkı aracılığıyla siklon ayırıcı ve toz toplayıcı tarafından toplanır ve iri parçacıklar kırma bölgesine iner ve kırılmaya devam eder. Jet değirmen, yüksek verimlilik, düşük gürültü, güvenilir çalışma performansı ve ürün kalitesi, güvenli çalışma ve düşük malzeme kaybı avantajlarına sahiptir. Jet değirmeni basit bir yapıya, sıkılığa, kararlı çalışmaya ve iyi kırma etkisine sahiptir. Muhafazanın iç duvarı düzgün bir şekilde işlenir, bu da kaba iç duvar ve toz birikimi olgusunu önler, böylece ilaç, gıda ve kimya endüstrisi üretimi GMP gereksinimlerini karşılayabilir.

Ultra ince öğütücünün tıkanması, esas olarak yanlış çalışma, artan yük ve çok hızlı besleme hızından kaynaklanan yaygın hatalardan biridir. Tıkanmayı önlemek için ince öğütücüyü doğru şekilde çalıştırın.

(1) Besleme işlemi sırasında, ampermetre göstergesinin sapma açısına daima dikkat edin. Nominal akımı aşarsa motorun aşırı yüklendiğini, uzun süre aşırı yüklenmesi durumunda motorun yanacağını belirtir. Bu nedenle, pulverizatör çalışırken akım genellikle nominal akımın yaklaşık %85'inde kontrol edilir.

(2) Besleme hızı çok hızlı olduğunda, besleme portu derhal azaltılmalı veya kapatılmalıdır. Yemleme yöntemini değiştirmek için yemlik ekleyerek yem miktarını da kontrol edebilirsiniz.

(3) Ultra ince öğütücünün yüksek hızı, büyük yükü ve büyük yük dalgalanması nedeniyle, taşıma ekipmanıyla yanlış eşleşme, tahliye borusunun zayıflamasına veya tıkanmasına neden olur ve rüzgar olmayacak, bu da neden olacak ultra ince öğütücünün tüyere engellenecek. Ekipmanın normal şekilde çalışmasını sağlamak için çıkış hacmini zamanında ayarlayın.

(4) Ezilmiş malzemelerin aşırı su içeriği, çok ince kırıcının tıkanmasına neden olur.

(5) Öğütücüyü iyi çalışır durumda tutmak ve ekranı düzenli olarak kontrol etmek için kırık ve ciddi şekilde eskimiş çekiçler düzenli olarak değiştirilmelidir; bu, yalnızca üretim verimliliğini artırmakla kalmaz, aynı zamanda ultra mikro öğütücünün tıkanmasını önler ve güvenilirliğini artırır. öğütücü.

Jet değirmeni nasıl kullanılır ve bakımı yapılır

Jet değirmenin uygulaması çok geniştir ve çalıştırmadan önce hazırlık çalışmaları ve çalıştırma süreci, bakım çalışmaları vb. dahil olmak üzere kullanım sırasında bazı hususlara dikkat edilmesi gerekir.

1. Başlamadan önce hazırlık

Ana bilgisayarın, bağlantı makinesinin, boruların ve valflerin iyi durumda olup olmadığını ve normal şekilde çalışıp çalışmadığını kontrol edin.

2. Aç

Önyükleme sırası:

Fan kapağının kapalı olduğundan emin olun, hava kompresörünü açın ve basınçlı hava basıncının proses gereksinimlerini karşılamasını bekleyin. Sızdırmazlık gazını açın, temizleme gazını açın ve sınıflandırıcıyı açın.

Endüklenen taslak fanı açın. Endüklenen fan akımı düştükten sonra (40-60 saniye), işlemin gerektirdiği açıklığa hava düzenleyici kapıyı açın. Endüklenen taslak fan motorunun çalışma akımının nominal değeri aşamayacağını unutmayın.

Nabız ölçeri açın, öğütme gazını açın; sistem ekipmanının düzgün çalıştığını onaylayın, vida besleyiciyi açın ve ham maddeleri ekleyin. Üretim sürecinde hammadde temin edilmeli ve bitmiş ürünler zamanında toplanmalıdır.

Kapatma sırası:

Vida besleyiciyi kapatın ve bir sonraki adım için bir dakika bekleyin.

Taşlama gazını kapatın. İndüklenen taslak fanını kapatın. Sınıflandırıcıyı kapatın. Tahliye gazını kapatın. Sızdırmazlık gazını kapatın. Nabız ölçeri kapatın.

3. Bakım

(1) Motor düzenli olarak yağlanmalıdır, ancak aşırı yatak sıcaklığından kaçınmak için yağlama yağı aşırı olmamalıdır.

(2) Çark, vidalı konveyör ve kırma nozulunun aşınmasını kontrol etmek önemlidir.

(3) Malzeme ezildikten sonra, tıkanmayı önlemek için makinedeki kauçuk tozu temizlenmeli ve böylece kırma etkisi etkilenmelidir.

(4) Bir süre kullanıldıktan sonra filtre torbası temizlenmeli veya değiştirilmelidir.

4. Dikkat edilmesi gereken hususlar

(1) Ana ekipman ve elektrik kontrol kabini kesinlikle topraklanmalıdır.

(2) Toz toplayıcının filtre elemanı kuru durumda olmalıdır. İndüklenen çekiş fanı tarafından boşaltılan malzeme bulunursa, filtre elemanı kontrol edilmeli ve zamanında onarılmalı veya değiştirilmeli ve darbe valfi gibi pnömatik bileşenler kontrol edilmelidir. Bir arıza varsa, lütfen zamanında onarın veya değiştirin.

(3) Yardımcı hava kaynağı, havadaki nemi ve yabancı maddeleri uzaklaştırmak için kurutulmalı ve saflaştırılmalıdır.

(4) Endüklenen çekiş fanını çalıştırmadan önce, hava düzenleme valfi kapatılmalı ve sabitlenmelidir. Çalıştırdıktan sonra, gerekli çalışma koşuluna ulaşılana kadar kademeli olarak açılmalıdır, ancak motorun anma akımı aşılmamalıdır.

(5) Sınıflandırıcı açılmadan önce sızdırmazlık gazı ve temizleme gazı açılmalıdır (gaz kaynağının basıncı yeterli olmalıdır).

(6) Makineyi çalıştırmadan önce, tesviye çarkının rotorunda herhangi bir pislik olup olmadığını kontrol edin ve varsa rotorun dengesini kaybetmesini ve rotora zarar vermesini önlemek için temizleyin.

(7) Ameliyathane havalandırılır ve operatör gerekli toz geçirmezlik önlemlerini alır.

(8) Sistemin bloke olmaması için çalışmasının bloke edilmesi kesinlikle yasaktır ve kırıcı içerisine yapışan malzemeleri düzenli olarak kontrol edip temizleyin.

Jet değirmenin sınıflandırılması ve çalışma prensibi

Ultra ince öğütme ekipmanlarından biri olan jet değirmen de öğütme endüstrisindeki önemli ekipmanlardan biridir. Akışkan yataklı öğütücünün sıkıştırılmış havası dondurulduktan, filtrelendikten ve kurutulduktan sonra, memelerden süpersonik bir hava akımı oluşturur ve malzemeyi akışkanlaştırmak için toz haline getirme odasına enjekte edilir. Hızlandırılmış malzeme, birkaç memenin jet hava akışlarının kesişme noktasında birleşerek şiddetli bir şekilde sonuçlanır. Parçacıkların çarpışması, sürtünmesi ve kesilmesi, parçacıkların ultra ince öğütülmesini sağlayabilir.

Zemin malzemesi, yükselen hava akımı ile çark sınıflandırma alanına taşınır. Sınıflandırma çarkının merkezkaç kuvvetinin ve fanın emme kuvvetinin etkisi altında, kaba ve ince toz ayrılır. Hava akımı siklon ayırıcıya girer, ince toz torba filtre tarafından toplanır ve arıtılmış gaz indüklenen fan tarafından boşaltılır. Düz jet değirmen, basit yapısı ve kolay üretimi nedeniyle geniş bir uygulama alanına sahiptir.

Yapı: Esas olarak kırma odası, meme açıklığı, tahliye açıklığı, hava akış çıkışı, basınçlı hava girişi, sınıflandırma bölgesi vb.

Çalışma prensibi: Sıkıştırılmış hava veya aşırı ısıtılmış buhar, memeden yüksek hızlı hava akışına dönüştürülür. Malzeme, besleyici aracılığıyla kırma odasına gönderildiğinde, yüksek hızlı hava akışı ile kesilir. Güçlü darbe ve yoğun sürtünme, malzemenin öğütülerek ultra ince ürünlere dönüşmesini sağlar. Metalik olmayan minerallerin ve kimyasal hammaddelerin ultra ince öğütülmesinde yaygın olarak kullanılmaktadır. Ürünün parçacık sınırı, birleşik gaz akımındaki katı içeriğine bağlıdır. Birim enerji tüketiminin zıt oranı altında, jet değirmen tarafından üretilen ürünler daha rafine, parçacık boyutu dağılımı daha düzgün, aktivite de daha büyük ve dağılım performansı fiyattan daha iyi. Öğütme işlemi sırasında sıkıştırılmış gazın adyabatik genleşmesinin neden olduğu Joule-Thomson soğutma etkisi nedeniyle, öğütme işleminde bazı düşük erime noktalı veya ısıya duyarlı malzemeler kullanılabilir.

Jet değirmenlerin sınıflandırması şu anda endüstride aşağıdaki beş tipe sahiptir. Yatay diskli (düz) jet değirmenler, sirkülasyonlu boru jet değirmenler, hedef jet değirmenler, karşı jet değirmenler ve akışkan yataklı jet değirmenler olarak ayrılabilirler.

Hava akımı öğütme prensibi: kuru yağsız sıkıştırılmış hava akımı veya çok fazla meme, yüksek hızlı jet malzemeyi yüksek hızda hareket ettirerek malzemenin çarpışmasına, sürtünmesine ve sıkışmasına neden olur. Ezilmiş malzeme hava akımı ile sınıflandırma alanına ulaşır ve incelik gereksinimlerini karşılayan malzeme nihayet toplayıcı tarafından toplanır. Malzeme gerekli partikül boyutunu karşılamıyorsa, kırma odasına geri dönün, gerekli inceliğe ulaşılana kadar öğütmeye devam edin ve ayarı durdurun. Nozulun yakınındaki yüksek hız gradyanı nedeniyle, öğütmenin çoğu memenin yakınında meydana gelir. Kırma odasında, partiküllerin ve partiküllerin çarpışma frekansı, partiküllerin ve cihaz duvarının çarpışma frekansından çok daha yüksektir. Başka bir deyişle, jet değirmenin ana öğütme etkisi, parçacıklar arasındaki çarpışma veya sürtünmedir.

Jet değirmenin başvuru durumu ve beklentisi

Jet değirmen olarak da bilinen jet değirmen, yüksek hızlı hava akımının (300~500m/s) veya aşırı ısıtılmış buharın (300~400℃) enerjisini kullanarak parçacıkların çarpışmasını, çarpışmasını ve birbirine sürtmesini sağlayan ekipmanı ifade eder. ultra ince öğütme Diğer parçalayıcı türleri ile karşılaştırıldığında, aşağıdaki avantajlara sahiptir:

① İyi ürün ayrıntı düzeyi. Malzemenin ortalama parçacık boyutu (d50) genellikle 5μm'nin altındadır ve parçacık boyutu dağılımı dardır. ②Ürün yüksek saflığa sahiptir, özellikle ilaç gibi kontamine olmasına izin verilmeyen malzemelerin öğütülmesi için uygundur. ③Düşük erime noktalı ve ısıya duyarlı malzemeleri ezebilir. ④Ürün yüksek partikül aktivitesine sahiptir. ⑤Üretim süreci süreklidir ve üretim kapasitesi büyüktür.

Jet değirmenlerin ayrıca aşağıdakiler gibi bazı eksiklikleri vardır: yüksek ekipman üretim maliyetleri, yüksek enerji tüketimi ve büyük işleme maliyetleri; tek makine işleme kapasitesi zayıf, büyük ölçekli üretim için uygun değil; ürün parçacık boyutunun 10μm'nin altında olduğunda mikron altı seviyeye ulaşması zordur. Çıktı önemli ölçüde düştü ve işleme maliyeti keskin bir şekilde arttı.

Ultra ince toz teknolojisi gelişmekte olan bir teknolojidir. Toz işleme teknolojisinin derinliğine ve tozun fiziksel ve kimyasal özelliklerindeki ve uygulama performansındaki değişikliklere göre, partikül boyutu 10μm'den küçük olan toza genellikle ultra ince toz denir.

Modern mühendislik teknolojisinin gelişimi, toz halinde birçok hammadde ve ürün gerektirmektedir. Örneğin, askeri, uzay, uzay ve elektronik alanlarda, ultra ince toz kullanımı gizli malzemeler yapmak için kullanılabilir; kimya endüstrisinde, ultra ince katalizör, petrolün parçalanma oranını 1 ila 5 kat artırabilir; ilaçların ultra ince öğütülmesinden sonra, yüzey enerjisi büyük ölçüde artar, bu da ilacın etkinliğini artırır ve insan vücudunun emilimine faydalıdır.

Ultra ince öğütme ekipmanı farklı öğütme yöntemlerine ayrılabilir: mekanik darbeli değirmen, titreşimli değirmen, jet değirmen, karıştırma değirmeni vb.

Şu anda birkaç ultra ince jet freze ekipmanının uygulama durumu

(1) Çarpışma jet değirmeni

Bu tür jet öğütme ekipmanına genellikle karşı jetli jet değirmeni de denir. Öğütme etkisini elde etmek için birbirleriyle çarpışmak üzere ezilecek parçacıkları sürüklemek için iki yüksek hızlı hava akımı kullanır. Yüksek enerji kullanım oranına sahiptir. Yüksek hızlı darbe nedeniyle jet değirmenin hasar görmesini etkili bir şekilde önleyebilir ve öğütme parçacıkları tarafından kirlenme sorununu çözebilir.

Bu ekipmanın avantajları temel olarak şunlara yansır: hızlı kırma hızı, güçlü darbe kuvveti, düşük enerji tüketimi vb.

(2) Düz jet değirmeni

Erken geliştirilen bir jet değirmen, öğütme elde etmek için parçacıklar ve kırma odasının iç duvarı arasındaki çarpışma, kesme ve sürtünmeyi kullanan bir cihazdır. Ana bileşeni, bir disk kırma odası, birkaç (6-24) yüksek basınçlı çalışma sıvısı nozülü, jet besleyiciler, bitmiş ürün kapanları, vb., püskürtme halkası üzerinde kırma odasının düzlemine belirli bir açıyla yerleştirilmiş.

Bu modelin yapısı basittir, kullanımı kolaydır ve özellikle kırılgan ve yumuşak malzemelerin ezilmesi için uygun olan kendi kendini sınıflandırma işlevine sahiptir. Olağanüstü eksiklik, öğütme boşluğunun ciddi şekilde aşınmış olmasıdır, bu da üründe belirli kirliliğe neden olur ve sınır partikül boyutunun nispeten yüksek olmasıdır.

(3) Akışkan yataklı jet değirmen

Bu tür toz haline getirme ekipmanının çalışma prensibi şudur: darbe enerjisini püskürtmek için çoklu nozulların iki boyutlu ayarını kullanarak, pulverizasyon ekipmanına malzeme eklemek ve elde etmek için hava akışının genişlemesinden sonra üretilen süspansiyon ve yuvarlanma çarpışması ve sürtünme. toz haline getirme etkisi. Bağlantı yerinin yakınındaki üst hava akışı, negatif basınçlı hava akışının etkisi altında üstteki derecelendirme cihazı tarafından derecelendirilir ve ince toz boşaltılır. Kaba toz yerçekiminden etkilenecek ve tekrar ezilmek üzere kırma alanına dönecektir.

Bu ekipmanın avantajları esas olarak iyi dağılım etkisine yansır, ürün boyutu sınıflandırıcı tarafından ayarlanabilir ve aşınma ve enerji tüketimi nispeten küçüktür, bu da büyük ölçekli endüstriyel üretim için daha uygundur.

(4) Darbe halkalı jet değirmeni

Sabit darbe bileşeninin dönebilir bir darbe halkasıyla değiştirilmesi, önceki iki tip jet değirmende sabit bir konum üzerinde sürekli darbe etkisi altında yüksek hızlı hava akışı veya gaz-katı akışının neden olduğu yerel aşınmayı önleyebilir ve tüm konumları harekete geçirebilir. genel halka yüzeyi Etkilenen yüzey olarak hareket eden genel halka şeklindeki yüzey, nispeten yakın darbe aşınmasına maruz kalacaktır, bu da darbe halkasının ömrünün mümkün olduğunca uzatılmasını sağlayabilir.

Bu ekipmanın ana avantajı, darbe halkasının hareket yönünün jet akışına zıt olmasıdır, bu nedenle göreceli hız artırılabilir, bu da öğütme etkisinin artmasına yardımcı olur.

(5) Sirkülasyonlu jet değirmeni

JOM sirkülasyonlu jet değirmeni esas olarak O-şekilli sirkülasyon tüpü, yüksek basınçlı çalışma sıvısı nozulu, venturi tüpü ve besleme ejektöründen oluşur. Malzeme sirkülasyon borusuna girdikten sonra, malzeme, partiküller ve boru duvarı arasındaki sürtünme ve çarpışma yoluyla taşlanır.

Bu model boyut olarak küçük ve üretim kapasitesi olarak büyük olmasına rağmen boru duvarında ciddi aşınmalara sahiptir ve yüksek sertlikte ve yüksek saflıkta malzemelerin taşlanması için uygun değildir. Astar olarak genellikle süper sert ve aşınma direnci yüksek malzemelerin (korindon, süper sert alaşım vb.) kullanılmasını gerektirir.

Gelecekteki ultra ince jet freze ekipmanının gelişim trendi

Şu anda, ultra ince jet öğütme ekipmanlarının araştırma, geliştirme ve üretimi büyük ölçüde geliştirildi ve toz endüstrisine önemli katkılarda bulundu, ancak çok az sayıda büyük ölçekli, özel, yüksek saflıkta, ultra ince ürün var. üretilebilir.

(1) Temel teorik araştırmayı güçlendirin ve süreç akışını optimize edin

Bağımsız yenilik ve ekipmanın geliştirilmesine rehberlik etmek için temel teorik araştırmaları güçlendirin ve mevcut ekipman temelinde süreç optimizasyonu üzerine araştırmaları güçlü bir şekilde geliştirin ve süreç akışını optimize edin. Seri üretilen tozlar için hedefe yönelik özel modeller geliştirilebilir.

(2) Tek bir makinenin çıktısını artırın ve ürün birimi başına enerji tüketimini azaltın

Ultra ince toz ürünlere yönelik artan pazar talebi, özellikle büyük ölçekli kullanıcılardaki artış ve ürün kalitesi istikrarı için artan gereksinimlerle birlikte, büyük ölçekli ekipmana yönelik pazar talebi artmaya devam ediyor. Büyük ölçekli ekipman, ultra ince toz işlemenin kademeli olarak genişlemesine yönelik gelişme eğilimine daha etkin bir şekilde uyum sağlayabilir ve ayrıca birim ürün başına düşük enerji tüketimi, mükemmel ürün kalitesi kararlılığı ve uygun yönetim gibi birçok avantaja sahiptir.