Jet değirmenin güvenli çalışmasında dikkat edilmesi gereken hususlar

Jet değirmenler, kimyasallar ve madencilikten yeni enerji kaynaklarına, polimer malzemelere, metallere, süper sert malzemelere, ilaçlara ve gıdalara kadar uzanan toz endüstrisinde giderek daha popüler hale geliyor. Nadir toprak elementleri, manyetik malzemeler, seramik malzemeler, refrakter malzemeler, ve ışık yayan yansıtıcı malzemelerin hepsinin jet frezelemede uygulamaları vardır.

![]()

Jet değirmenin güvenli bir şekilde çalıştırılmasında aşağıdaki noktalara dikkat edilmelidir:

1. Jet değirmeni çalıştırmadan önce, ekipmanın çeşitli parçalarının eksiksiz olup olmadığını kontrol edin ve parçaların gevşek olmadığından ve ekipmanın doğru olduğunu onayladıktan sonra çalıştırılabileceğinden emin olun.

2. Elektrik kutusu ve motor topraklanmalıdır.

3. Ekipman çalıştırıldığında, herhangi bir dönen parçaya dokunmak yasaktır ve kazaları veya kişisel yaralanmaları önlemek için ellerinizi boşaltma portuna koymak yasaktır.

4. Elektrifikasyon ve hava koşullarında ekipman bakım ve bakım çalışmaları yapmak yasaktır.

Önyükleme sırası:

1. Soğutma suyunu açın ve hava kompresörünü çalıştırın. 2-3 dakika yüksüz çalışmadan sonra normal çalışmaya geçer.

2. Dondurarak kurutucuyu çalıştırın (soğutma suyu, hava kompresörünün soğutma suyuna bağlıdır).

3. Hava kompresörü ve dondurarak kurutucu normal şekilde çalışır. Hava basıncı 0.7Mpa-1Mpa'ya ulaştıktan sonra, ana bilgisayarı çalıştırın, gerekli hıza ayarlayın ve ardından fanı çalıştırın.

4. Jet değirmeninin ana hava borusu valfini açmadan önce, motor yatağının hava conta basıncını 0,03Mpa'dan 0,05Mpa'ya ayarlayın. Yukarıdaki içerikleri kontrol ettikten sonra beslemeye ve ezmeye başlayın.

5. Toz toplayıcının darbe hava basıncını yaklaşık 0,4Mpa'ya ayarlayın.

6. Malzemenin kalınlığını veya inceliğini ihtiyaca göre ayarlarken, ana makinenin tesviye çarkının hızı ayarlanabilir: düşük kaba ve yüksek ince.

7. Malzemeyi ezdikten sonra boşaltma işleminde, kontamine malzemenin kapanmasını önlemek için, borunun tıkanmasına ve normal boşaltmayı etkilemesine neden olmamak için, taşıma borusunun, siklonun ve toz toplayıcının dış duvarına düzenli olarak bir deri çekiçle vurun.

Sıralamayı durdur (beslemeyi durdurduktan sonra):

1. Ana hava borusu valfini kapatın. Kompresörün basıncı düşürüldükten sonra, hava kompresörü güç kaynağını kapatın, dondurarak kurutucuyu kapatın ve ardından indüklenen çekiş fanını kapatın. İndüklenen fanın dönüş hızı yarının altına düştüğünde, inverteri kapatın, toz toplayıcıyı kapatın ve boşaltmayı kapatın. kapak.

2. Hava kompresörünün sıcaklığı yaklaşık 60°C'nin altına düştüğünde, soğutma suyunu kapatın.

3. Darbeli toz giderme ile ilgili olarak: Her gün işten sonra jet değirmen kapatıldığında, filtre torbasına emilen tozu yıkamak ve hava akışını engellememek için darbe ölçerin 5-10 dakika çalışmasına izin verin.

Toz yüzey modifikasyonunda nelere dikkat edilmelidir?

Toz yüzey modifikasyonu, toz malzemelerin yüzeyini veya arayüzünü işlemek için fiziksel, kimyasal, mekanik ve diğer yöntemlerin kullanımını ifade eder ve modern yeni malzemelerin, yeni süreçlerin gelişimini karşılamak için toz malzemelerin yüzeyinin kimyasal özelliklerini kasıtlı olarak değiştirir ve yeni teknolojiler. ihtiyaç. Toz işleme, malzeme işleme, malzeme özellikleri, kimyasallar ve makineleri entegre eden yeni bir teknolojidir.

Toz yüzey modifikasyonu çalışmalarında aşağıdaki hususlara dikkat edilmelidir.

1. Toz yüzey modifikasyonunun prensibi ve yöntemi

(1) Yüzey veya arayüz özellikleri ile uygulama performansları arasındaki ilişki

(2) Yüzey veya arayüz ile yüzey değiştirici veya işlem maddesi arasındaki etki mekanizması ve modeli

(3) Yüzey modifikasyon sürecinin termodinamiği ve kinetiği, simülasyon ve kimyasal hesaplamalar vb. dahil olmak üzere çeşitli yüzey modifikasyon yöntemlerinin temel ilkeleri veya teorik temeli.

2. Yüzey değiştirici ve formülü

(1) Tip, yapı, moleküler ağırlık, aktif grup ve uygulama performansı veya işlevi arasındaki ilişki

(2) Toz yüzey ve kompozit malzemelerle mekanizma ve etki modeli

(3) Dozaj ve kullanım yöntemi

(4) Yeni ve özel yüzey değiştiricilerin hazırlanması veya sentezi

3. Yüzey modifikasyon süreci ve ekipmanları

(1) Farklı tip ve kullanımlardaki tozların yüzey modifikasyonu için proses akışı ve proses koşulları

(2) Farklı tiplerde ve farklı toz kullanımlarında yüzey modifikasyon formülleri

(3) Yüzey modifikasyonunun etkisini etkileyen faktörler

(4) Yüksek performanslı ve özel olarak değiştirilmiş ekipmanların araştırılması ve geliştirilmesi

4. Proses kontrolü ve ürün karakterizasyonu ve algılama teknolojisi

(1) Proses sıcaklığı, konsantrasyon, asitlik, süre ve yüzey değiştirici dozajı, yüzey kaplama oranı veya kaplama kalınlığı gibi izleme teknolojisi

(2) Yüzeyi değiştirilmiş ürünlerin karakterizasyonu ve tespiti (doğrudan tespit ve karakterizasyon) yöntemleri ve araçları;

(3) Kontrol parametreleri ve göstergeler arasındaki yazışmalar ve sürecin akıllı kontrolü.

Makale kaynağı: Çin Toz Ağı

Hava sınıflandırıcının erken seçiminde nelere dikkat edilmelidir?

Jet sınıflandırıcı, jet değirmenin tozun parçacık boyutunu kontrol etmesi için anahtar ekipmandır. Aynı zamanda güçlü bir uygulama etkisine sahiptir ve hayatın her alanında çok yüksek bir kullanım oranına sahiptir. Birçok müşteri, satın almadan önce hava sınıflandırıcıya göre hangi standardı seçeceğini bilmiyor ve hava sınıflandırıcı ekipmanının hangi performansa göre mükemmel performansa sahip olup olmadığını bilmiyor, bu da seçimin erken aşamasında bazı şüphelere neden oldu ve ayrıca bir hava sınıflandırıcı satın alabilir. uygunsuz Hava akımı sınıflandırıcı. Hava sınıflandırıcı seçiminin ilk aşamasında nelere dikkat etmeliyiz.

1. İlk aşamada, seçilen ekipmanın tipini, çalışma prensibini ve performans özelliklerini anlamalı ve analiz etmelisiniz. Seçilen ekipman, yalnızca ekipmanı tam olarak anlayarak üretim gereksinimlerini tam olarak karşılayabilir.

2. Seçilen ekipman üretime alındıktan sonra hangi parçaların aşınmasının kolay olduğu, aşınan parçaların değişim döngüsünün ne olduğu ve ekipmanın çalışma sırasında yardımcı ekipmana ihtiyacı olup olmadığı ve hangi ekipmana ihtiyaç duyulduğunun bilinmesi gerekir. Bunları uygun şekilde kontrol etmek, gelecekteki üretim için zamandan ve finansal kaynaklardan tasarruf sağlayacaktır.

3. Satın almak istediğiniz ekipmanı incelemek için üretim tesisine gidin. Fabrika kurulduğunda ekipman maliyeti büyük bir kısmı oluşturduğundan ve ekipman tasarımdan bitmiş ürüne kadar çok karmaşık olduğundan, ekipman üreticisi bunu tam olarak tanıtamaz. Verilen ekipman teknik göstergeleri yalnızca ekipman seçiminde referans içindir ve ekipman parametrelerini tam olarak temsil edemez.

4. Sınıflandırıcının ana ekipmanı satın alınırken, kurulumu tek seferde tamamlamak, zamandan tasarruf etmek ve sorunsuz ilerlemek için mümkün olduğunca ilgili yardımcı ekipman satın alınmalıdır. Çünkü ekipman üreticisinin önerdiği host ile ilgili yardımcı ekipmanlar denenmiştir.

Silikanın kauçuk, plastik ve kaplama alanlarında uygulanması

Silika doğada yaygın olarak bulunur ve seramik, cam ve diğer metalik olmayan ürünlerin ana bileşenidir. Özellikle, ultra ince silika, küçük partikül boyutu nedeniyle geniş bir spesifik yüzey alanına, güçlü yüzey adsorpsiyon kuvvetine, geniş yüzey enerjisine, yüksek kimyasal saflığa, iyi dağılım performansına, termal dirence, elektrik direncine vb. sahiptir. Üstün stabilitesi, takviyesi, kalınlaşması ve tiksotropisi ile kauçuk, plastik, kaplamalar ve diğer alanlarda yaygın olarak kullanılmaktadır.

silgi

1. Vulkanize silikon kauçukta uygulama

Kauçukta en yaygın olarak kullanılan, esas olarak vulkanize silikon kauçukta bir takviye olarak kullanılan füme silikadır. Silikon kauçuğun moleküler zinciri çok esnek olduğundan ve zincirler arasındaki moleküler etkileşim çok zayıf olduğundan, takviyesiz kauçuğun gücü çok zayıftır ve kullanım değeri yoktur. Kullanılmadan önce güçlendirilmelidir.

2. Tıbbi kauçukta uygulama

Takviye maddesi olarak füme silika içeren kauçuk, iyi fiziksel özelliklere sahiptir ve tıbbi tedavide geniş bir uygulama alanına sahiptir. Ürünleri, kranyoserebral cerrahi, KBB, anesteziyoloji, sindirim sistemi, kalp cerrahisi ve karın cerrahisi gibi çeşitli tıp bölümlerini içerir. Cerrahi, idrar ve üreme sistemi vb. Aynı zamanda steril kauçuk tıbbi eldivenler ve tek kullanımlık kauçuk muayene eldivenleri, tıbbi hortumlar ve tıbbi silikon kauçuk kateterler, tıbbi şişe tıpaları ve suni silikon kauçuk organlar da tıbbi kauçuk ürünlerdir. Tıbbi bir kauçuk ürünü olarak, toksik olmayan, kimyasal olarak inert, alerjik olmayan, patojenik olmayan, deforme olmayan, işlenmesi kolay ve iyi yaşlanma karşıtı özelliklerin gereksinimlerini karşılamalıdır. Silikon kauçuk temel olarak bu gereksinimleri karşılayabilir.

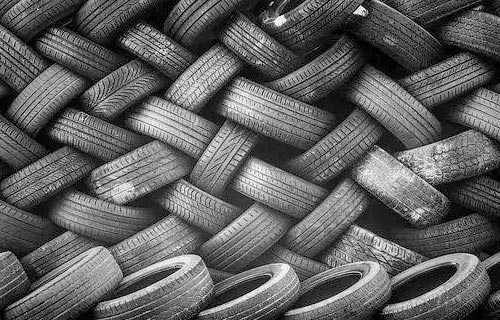

3. Lastik kauçuğunda uygulama

Karbon siyahı ile karşılaştırıldığında, nano silika dolgulu yeşil lastikler düşük yuvarlanma direncine ve düşük yakıt tüketimine sahiptir, bu nedenle karbon siyahı dolgulu otomobil ve kamyon lastikleri trendinin yerini alabilirler. Şimdi yeşil lastik kavramı ortaya çıktı. Yeşil lastikler yalnızca yakıt açısından verimli, güvenli ve düşük yuvarlanma direncine sahip lastikleri ifade etmekle kalmaz, aynı zamanda hammadde ve üretim süreçlerinin yeşillendirilmesini de karşılar.

4. Günlük ihtiyaçlarda uygulama

Nano silika iyi takviye özelliklerine sahiptir ve kauçuğun fiziksel ve mekanik özelliklerini iyileştirebilir. Kültür ve spor eğitiminde ev aletleri ve kauçuk ürünlerinde yaygın olarak kullanılmaktadır.

5. Hortum bandı ve lastik ayakkabılardaki rol

Hortum bandı kauçuk endüstrisinde iki önemli parçadır. Üretim sürecinde aşınma direncini ve yorulma direncini geliştirmek gerekir, bu nedenle kullanım gereksinimlerini karşılamak için beyaz karbon siyahı eklenmesi gerekir.

Kauçuk ayakkabılarda, özellikle ayakkabı tabanlarında, beyaz karbon siyahı, karbon siyahının %100 yerini alabilir, bu nedenle kauçuk ayakkabılar daha fazla beyaz karbon siyahı tüketen sektörlerden biridir. Güçlendirici bir dolgu maddesi olarak beyaz karbon, tabanın aşınma direncini, gerilme mukavemetini, yırtılma mukavemetini ve sertliğini artırabilir, bu nedenle açık renkli, renkli yarı saydam ve şeffaf tabanların üretiminde yaygın olarak kullanılır.

plastik

1. Termoplastiklerde uygulama

Plastikleri sertleştirmenin geleneksel yöntemi, matrise kauçuk benzeri maddeler eklemektir. Bu yöntem, malzemenin tokluğunu büyük ölçüde artırsa da, malzemenin mukavemetini ve işleme performansını da büyük ölçüde azaltır.

Dumanlı silika ile sertleştirilmiş plastiklerin sertleştirme ilkesi, inorganik sert parçacıkların sertleştirilmesidir. Plastiğe eklendikten sonra, malzemenin sertliğini zayıflatmadan malzemenin tokluğunu iyileştirebilir ve hatta malzemenin sertliğini artırabilir.

2. Termoset plastiklerde uygulama

Epoksi reçineye füme silika eklenmesi, kırılganlığını önemli ölçüde iyileştirebilir, elastomerlerin sertleştirilmesinden kaynaklanan malzeme sertliği ve mukavemet azalması kusurlarının üstesinden gelebilir ve güçlendirme ve sertleştirme amacına ulaşabilir.

3. Alev geciktirici katkı maddesi olarak

Dumanlı silika, yoğun fazdaki fiziksel süreç yoluyla karbon-silikon tabakasının gücünü arttırdığından, yanma sırasında ısı ve maddelerin transferini önleyebilir. EVA/MH karışımına füme silika ekleyerek ve toplam doldurma miktarını azaltarak, alev geciktirici özellikler değişmeden kaldığında kopma uzaması iki katına çıkarılabilir.

kaplama

1. Işıkla sertleşen kaplamalarda uygulama

Ultraviyole kürleme kaplaması (UVCC), 1960'larda geliştirilen çevre dostu ve enerji tasarrufu sağlayan bir kaplamadır. Geleneksel kaplamalarla karşılaştırıldığında ekonomi, çevre dostu, enerji tasarrufu ve yüksek verimlilik özelliklerine sahiptir. Dezavantajları ise ekipman ve hammaddelerin daha pahalı olması, yapışmanın zayıf olması ve çatlamasının kolay olmasıdır.

Nano silikanın ultraviyole ile kürlenebilen kaplamaya doldurulması, kürlendikten sonra kaplamanın sertliğini önemli ölçüde artırabilir ve ayrıca ısı direncini iyileştirebilir. Aynı zamanda, UV ile kürlenen kaplama filminin düşük sıcaklıkta kürleme hızını, sertliğini, yapışmasını ve termal stabilitesini iyileştirebilir.

Çalışmalar ayrıca nano silika varlığının epoksi akrilat UV ile kürlenebilen kaplamaların aşınma direncini, sertliğini, darbe dayanımını ve esnekliğini önemli ölçüde iyileştirebileceğini göstermiştir.

2. Mimari kaplamalarda uygulama

Nano-silika, ultraviyole ve kızılötesi ışık ışınımının neden olduğu kaplamanın renk farkını etkili bir şekilde azaltabilir ve dış duvar kaplamalarının yaşlanma direncini iyileştirebilir. Ayrıca kaplamanın sertliğini, yapışmasını ve hava koşullarına karşı direncini önemli ölçüde artırabilir, kaplamanın viskozitesini ve çökelme önleyici özelliğini artırabilir ve kaplamanın stabilitesini artırabilir.

3. Renkli mürekkep püskürtmeli baskı kağıdı kaplamasında uygulama

Renkli inkjet baskı kağıdı günlük hayatta sıklıkla kullanılabilmekte, özellikle birçok büyük firma belge basımı için sıklıkla kullanmaktadır. Ancak yüzeydeki mikro gözenekler ve çatlaklar nedeniyle bu kağıdın performansını artırmak için bir astara sahip olmak gerekir. Ve eğer astara nano-silika eklenirse, bu sadece astarın etkisini etkili bir şekilde iyileştirmekle kalmaz, aynı zamanda kağıdın genel kalitesini de iyileştirir ve kağıt için iyi bir emme performansı sağlar.

Ayrıca, pigmente nano-silika eklenirse, dijital renkli mürekkep püskürtmeli baskı kağıdı için iyi performansa sahip özel bir kaplama yapılabilir, bu sadece kaplama yükünü ılımlı hale getirmekle kalmaz, aynı zamanda formaldehit sorununu da etkili bir şekilde çözebilir, baskı etkisi iyidir ve malzeme kolaydır. Evet ekonomik ve kullanışlı olduğu söylenebilir.

4. Plastik kaplamalarda uygulama

Nano-silika ayrıca polietilenin ilgili termal özellikleri üzerinde iyi bir teşvik edici etkiye sahip olabilir, sadece kompozit malzemenin termal stabilitesini etkili bir şekilde iyileştirmekle kalmaz, aynı zamanda alev geciktirici performansı da büyük ölçüde iyileştirilir. Plastik kaplamaların uygulanmasında nano silikanın kaplamanın genel kalitesini tamamen iyileştirebileceği söylenebilir.

5. Metal koruyucu kaplamalarda uygulama

Kaplama alanında silika kullanımı çok geniştir, özellikle metal koruyucu kaplamalara nano silika eklenirse kaplamaların kalitesi de daha da iyileşecektir. Birçok araştırmacı nano silikayı denedi ve sonuçlar nano silikanın metal koruyucu kaplamaların karbon tabakasının gücünü önemli ölçüde artırabileceğini ve ayrıca çelik yapı malzemelerinin yangın direncini artıracağını gösteriyor.

Makale kaynağı: Çin Toz Ağı

İnert gaz korumalı jet değirmeninin güvenliği önemli bir özelliktir.

İnert gaz korumalı jet değirmen, metal tozu, kolay oksitlenen hammaddeler, yanıcı ve patlayıcı hammaddeler, farmasötik ultra ince toz ve diğer endüstrilerde ve inert gaz koruması gerektiren hammaddelerde kullanılır. Tipik malzemeler şunlardır: kobalt tozu, tungsten tozu, demir tozu, nikel tozu, tantal tozu, selenyum tozu, ince küresel alüminyum tozu, neodimiyum demir bor, karbonil demir tozu, selenyum tozu, vb. akışkan yataklı hava akımı pulverizasyon sınıflandırıcısı ve pulverize edici çalışma ortamı olarak nitrojen veya karbon dioksit kullanır. Azot sıkıştırma sistemi, azot filtrasyon sistemi, kırma sistemi, sınıflandırma sistemi, toplama sistemi, besleme ve boşaltma sistemi, azot saflık testi ek sistemi, azot üretim sistemi ve elektrik kontrol sisteminden oluşur.

İnert gaz korumalı jet değirmen ekipmanının tüm üretim hattı, tamamen kapalı negatif basınç işlemini benimser ve üretim sahasında asla toz ve toz kirliliği olmayacaktır. PLC programlama kontrolünü kullanarak, güvenlik önlemleri çok yönlüdür ve paralel olarak çalışır ve potansiyel güvenlik tehlikelerini önlemek için önlemlerden yalnızca biri etkilidir. Güvenlik açısından nitrojen korumalı kırma ekipmanı aşağıdaki özelliklere sahiptir:

1. Oksijeni izole edin. İşlem sırasında, hava akışındaki oksijen içeriğini sürekli olarak izlemek için bir oksijen içeriği test cihazı kullanılır ve belirli bir seviyeyi aştığında, oksijen içeriğini güvenlik üretim standardı içinde tutmak için hemen azot ekleyecektir.

2. Gaz ve toz konsantrasyonunu kontrol edin: ekipmanın besleme sistemi, kontrol kabini tarafından programlanan ve kontrol edilen tamamen kapalı, tek tip bir hız cihazıdır. Tamamen kapalı, oksijeni izole etme rolünü oynar ve tek tip hız, eklenen ekipmanın içindeki malzemenin konsantrasyonunu kontrol eder ve besleme hızı keyfi olarak ayarlanabilir.

3. Statik elektriği zamanında boşaltın ve ateşleme kaynaklarını ortadan kaldırın: Darbe geri tepme toplayıcı için kullanılan karbon çelik telli özel filtre malzemesi, statik elektriği zamanında ortadan kaldırabilir ve darbe tozunun temiz ve eksiksiz olmasını sağlayabilir. Ekipman, toz statik elektriği mümkün olduğunca serbest bırakmak için tümü topraklanmış metal bileşenlerdir.

4. Dolaşımlı soğutma: patlamaya dayanıklı ve toz geçirmez, acil kapatma.

Yukarıda, inert gaz korumalı jet değirmenin güvenlik avantajlarının tanıtılması yer almaktadır. Tam da bu performans özelliklerinden dolayı, inert gaz korumalı jet değirmen daha fazla endüstride uygulanmış ve toz işleme endüstrisi için yeni fırsatlar getirmiştir.

Süpersonik jet değirmenlerin gelişim yönleri nelerdir?

Şu anda, toz granülasyon teknolojisinin gelişme eğilimi, büyük ölçekli ekipman, kompakt yapı, yüksek teknoloji işleme teknolojisi, çeşitlendirilmiş işlevler, yüksek verimlilik ve kontrol sistemlerinin otomasyonu yönündedir.

1. Büyük ölçekli ekipman

Bilim ve teknolojinin ilerlemesi ve teknolojinin gelişmesiyle birlikte, büyük ölçekli üretim ekipmanlarının avantajları giderek daha belirgin hale geldi. Aynı zamanda, CAD/CAM teknolojisinin ve hassas stres analizi teknolojisinin uygulanması, mekanik yapı tasarımı ve işleme ve üretim teknolojisinin gelişimini desteklemiştir. Büyük ölçekli granülasyon ekipmanı, sağlam bir teknik garanti sağlar. Şu anda, toz granülasyon ekipmanı büyük ölçekli yönde gelişiyor ve süper büyük vidalı ekstrüderin tek makineli işleme kapasitesi 25-30t/saate ulaşabilir. Örnek olarak vidalı granülatör alınırsa, mevcut ekipmanın maksimum vida çapı 240 mm'dir ve tek makine işleme kapasitesi 2t/h'yi aşmaktadır. 380 mm vida çapına ve 4 ton/saatten fazla tek makine işleme kapasitesine sahip süper büyük bir vidalı granülatör geliştirme aşamasındadır; bir döner soğuk bant damla kalıplama cihazı, geliştirilmekte olan yoğunlaştırılmış çelik kayışın genişliği 1.5m'den fazla, ekipman uzunluğu 20m'yi aşıyor ve tek makine işleme kapasitesi 6t / s'den fazla.

2. Kompakt yapı

Jet freze ekipmanının bir başka gelişme eğilimi, kompakt yapıdır. Ekipmanın yapısal tasarımı daha makul, daha kompakt ve daha ergonomiktir, dolayısıyla üretim maliyetlerini düşürür, taban alanını azaltır ve işgücü verimliliğini artırır. Vidalı granülatörü örnek olarak alın, motorun doğrudan bağlantısı geleneksel kayışlı tahrikin yerini alır, ekipmanı daha kompakt hale getirir ve iletim torku daha fazladır; Değişken adım tasarımı benimsenmiştir ve malzeme taşıma bölümü, yoğurma ve ekstrüzyon bölümü bir şaft üzerinde tasarlanmıştır, böylece taşıma, yoğurma ve granülasyon aynı anda tamamlanabilir. Bu tasarım konseptlerinin tümü, toz granülasyon ekipmanının gelişim yönünü temsil eder.

3. Yüksek teknoloji işleme teknolojisi

Toz granülasyon ekipmanının uygulama alanının genişlemesiyle, geleneksel mekanik işleme yöntemleri artık toz tasarım teknolojisinin ihtiyaçlarını karşılayamaz. Gelecekte, toz ekipmanlarının işleme teknolojisi, yüksek teknoloji doğrultusunda gelişecektir. Örneğin, vida dişi profilini tasarlamak ve işlemek için bilgisayar destekli tasarım/üretim (CAD/CAM) teknolojisi kullanılır, soğuk bantlı kalıp dağıtıcısının ince deliğini işlemek için özel derin delik işleme ekipmanı kullanılır ve beş eksenli CNC yatak, uzay büküm bıçağı Profil işlemeyi gerçekleştirmek için kullanılır, plazma kesme makinesi, lazer, küçük açıklık şablonlarını işlemek için EDM kullanarak, ekstrüzyon vidalarını işlemek için nano teknoloji (nanometre kaplama) ve malzeme tutma çubuklarını çözmek için döner çelik kayışlar, ürün kalıptan çıkarma , vesaire.

4. Çeşitlendirilmiş fonksiyonlar

Toz son işleme projesi, birden fazla disiplin ve kategoride birçok birim işlemi içeren bir sistem projesidir. Toz granülasyon ekipmanı seçiminin yatırımdan tasarruf etmek için ara adımları azaltması gerekir; Aynı zamanda ürünlere yönelik pazar talebi de üretim gerektiriyor. Üreticiler çeşitli şekillerde ürünler sunabilmektedir. Bu, toz granülasyon ekipmanının işlevlerinin çeşitlendirilmesini gerektirir. Örnek olarak katalizör için özel ekstrüder peletleyiciyi alın. Sıradan tek vidalı peletleyiciyi temel alan bu makine, özel olarak tasarlanmış ve geliştirilmiştir. Ekstrüzyon ve peletlemeyi tek bir makinede tamamlayabilen ekstrüzyon ve peletleme olmak üzere iki parçadan oluşur. Aynı zamanda, kalıp şablonu değiştirilerek, farklı partikül boyutları ve şekillerine sahip granül ürünler elde edilebilir; döner kayışlı kalıplama cihazı, dağıtıcılar ve taşma bentleri gibi parçaları değiştirerek yarım küre, pul, blok ve şerit şekillerini gerçekleştirebilir. Şekil gibi farklı şekillere sahip ürünlerin üretimi, kullanıcıları büyük ölçüde kolaylaştırır ve işlevlerin çeşitlendirilmesini gerçekten gerçekleştirir.

5. Verimlilik ve verimlilik

İnsanların enerji tasarrufu bilincinin gelişmesiyle birlikte, toz granülasyon ekipmanının verimliliği için daha yüksek gereksinimler ortaya konmuştur. Bu tür ekipmanların sadece işlevsel gereksinimleri karşılaması değil, aynı zamanda enerji tasarrufu, dayanıklı olması ve ürün maliyetlerini azaltmak için kullanım, bakım ve onarım maliyetlerinin düşük olması gerekir. Örnek olarak kırma granülatörünü alın. Geleneksel bir elektromanyetik hız düzenleyici motor kullanılıyorsa ve hızı düzenlemek için sıradan bir hız düzenleyici kullanılıyorsa, motor gücünün 45kW olması gerekir. Frekans dönüştürme hızı motoru kullanılıyorsa ve hızı ayarlamak için frekans dönüştürücü kullanılıyorsa, gerçek kullanımda %30'dan fazla enerji tasarrufu sağlayabilir; çift eksenli diferansiyel sürekli yoğurucu, özel olarak tasarlanmış yüksek verimli yoğurma elemanı sayesinde, sıradan vidalı yoğuruculara kıyasla bir çalışma süresine sahiptir. Yarıya ve verimliliği iki katından fazlasına kesin. Bu teknolojilerin benimsenmesi, yüksek verimliliğin toz granülasyon ekipmanı tasarımında izlenen ana hedeflerden biri haline geldiğini göstermektedir.

6. Kontrol sistemi otomasyonu

Bilim ve teknolojinin ilerlemesi ve otomatik kontrol teknolojisinin gelişmesiyle birlikte, montaj hattı operasyonunun ve otomatik kontrolün benimsenip benimsenmeyeceği, toz son işleme teknolojisinin ilerlemesini ölçmek için önemli bir gösterge haline geldi. Kontrol sistemi, yalnızca üretim sürecinin akışını sağlayamayan ve operatörlerin emek yoğunluğunu azaltamayan, aynı zamanda daha da önemlisi, üretim sürecinin doğruluğunu ve gerçek zamanlı geri bildirimini sağlayabilen, ürün kalitesini iyileştirebilen otomatik kontrolü benimser. ve ekipman arıza oranını azaltın. Döner kayışlı kalıplama cihazını örnek olarak alırsak, bilgisayar DCS dağıtılmış kontrol sistemi benimsenirse, yalnızca besleme, granülasyon, taşıma, paketleme ve diğer işlemlerin otomatik çalışması değil, aynı zamanda çeşitli sıcaklık, basınç, akış yoluyla da gerçekleştirilebilir. hız ve diğer sensörler, gerçek zamanlı Sistem durumunu izleyin. Sistem durumu ve işlem parametreleri değiştiğinde, değişiklikleri zamanında geri bildirimde bulunun, bir alarm sinyali gönderin ve ekipmanın normal çalışmasını sağlamak için sistem durumunu otomatik olarak ayarlamak için parametreleri önceden ayarlanmış duruma göre ayarlayın. Kontrol sisteminin otomasyonunun, toz granülatör ekipmanının teknik seviyesini büyük ölçüde iyileştireceği ve toz granülasyon ekipmanının geliştirilmesinin kaçınılmaz yönü olacağı öngörülebilir.

Jet freze ekipmanının özellikleri

Oda sıcaklığında kırılamayan çeşitli malzemeler için hava jetli kırma ekipmanları kullanılmaktadır. Çeşitli kimyasallarda, petrokimyada, makinelerde, gemilerde, otomotiv endüstrilerinde, elektronik endüstrilerinde, giyim, kaplama, baskı, mühendislik plastikleri, kauçuk, termoplastik malzemeler, sıcak eriyiklerde yaygın olarak kullanılmaktadır. polipropilen, tekstil, giyim, Çin ve Batı tıbbi malzemeleri, gıda endüstrisi ve diğer ürünler. İnert gaz korumalı hava akımı kırma sistemi, yanıcı, patlayıcı ve kolayca oksitlenen malzemeler için kuru bir kırma sistemidir. Bir nitrojen kaynağı, bir kompresör, bir silo, bir kırma ana bilgisayarı, bir siklon ayırıcı ve bir toz toplayıcıdan oluşur. Kırılacak malzeme kapalı halde silodan kırma alanına girer ve kırılan malzeme artan hava akımı ile sınıflandırma alanına girer. Parçacık boyutu gereksinimlerini karşılayan ince parçacıklar, hava akımı ile toplanmak üzere siklon ayırıcı ve toz toplayıcıya girer ve iri parçacıklar devam etmek için kırma alanına geri döner. Parçalanmış. Filtrelenen soy gaz, çevre koruma, enerji tasarrufu ve temiz üretim gereksinimlerini karşılayarak geri dönüşüm için kompresör emme portuna geri gönderilir.

Hava akımı kırma ekipmanının çalışma prensibi: sıkıştırılmış hava filtrelenir ve kurutulur ve daha sonra Laval memesinden yüksek hızda kırma odasına enjekte edilir. Hayvan materyali tekrar tekrar çarpışır ve yüksek basınçlı hava akışının kesiştiği yerde ovalanır ve ezilir. Ezilmiş kaba ve ince karışım, negatif basınçlı fanda rol oynar Sınıflandırma alanına ulaştıktan sonra, kaba ve ince malzemeler, yüksek hızlı dönen sınıflandırma türbini tarafından üretilen güçlü merkezkaç kuvveti altında ayrılır. Partikül boyutu gereksinimlerini karşılayan malzemeler, sınıflandırma çarkı aracılığıyla siklon ayırıcı ve toz toplayıcı tarafından toplanır ve iri parçacıklar kırma alanına düşer ve kırılmaya devam eder.

Jet freze ekipmanının özellikleri:

1. Mohs sertliği 9'un altında olan çeşitli malzemelerin kuru toz haline getirilmesi için uygundur, özellikle sertliği yüksek, saflığı yüksek ve katma değeri yüksek malzemelerin öğütülmesi için uygundur.

2. Parçacık hızlandırma teknolojisinin atılımı, kırma verimliliğini, azaltılmış enerji tüketimini, iyi parçacık şeklini, dar parçacık boyutu dağılımını ve büyük parçacık olmamasını büyük ölçüde iyileştirdi.

3. Kırma işlemi sırasında, özellikle ısıya duyarlı, düşük erime noktalı, şeker içeren ve uçucu malzemelerin ezilmesi için uygun olan hava akışının hızlı genişlemesi nedeniyle hava akış sıcaklığı azalır.

4. Malzemelerin birbiriyle çarpışma yoluyla ezilmesi, bıçakların veya çekiçlerin vb. darbeli ezilmesine dayanan mekanik kırmadan farklıdır, bu nedenle ekipman aşınmaz ve ürün yüksek saflığa sahiptir.

5. Aynı anda birden fazla ayrıntı düzeyine sahip ürünler üretmek için çok aşamalı bir sınıflandırıcı ile seri olarak kullanılabilir.

6. Ekipman kompakt yapıdadır, sökülmesi ve temizlenmesi kolaydır ve iç duvar pürüzsüzdür ve ölü köşeleri yoktur.

7. Tüm sistem mühürlü ve ezilmiş, tozsuz, düşük gürültü ve üretim süreci temiz ve çevre dostu.

8. Kontrol sistemi, kullanımı kolay olan program kontrolünü benimser.

9. Değişken kombine yapı, kompakt yapı, çok amaçlı makine.

Jet değirmeni arızalanırsa kendi kendine kontrol ve onarım nasıl yapılır?

Jet değirmen, geniş bir uygulama yelpazesine ve bitmiş ürünün yüksek inceliğine sahiptir. Tipik malzemeler arasında süper sert elmaslar, silisyum karbür, metal tozu vb. bulunur. Sıradan hava, nitrojen ve karbon dioksit gazı gibi inert gazlarla değiştirilir, böylece makine, kırma ve derecelendirme işlemi için uygun olan inert gazla korunabilir. yanıcı, patlayıcı, oksitlenebilir ve diğer maddelerden.

Jet değirmenlerin yataklarında çok fazla, çok az veya eskiyen yağlama yağı, yatak aşırı ısınmasının ve hasarının ana nedenidir. Bu nedenle dolum miktarına göre yağlama yağı kullanılır. Genel olarak, yağlama yağı, alanın %70'ini çok fazla veya çok az kullanır. Yatağın hizmet ömrünü uzatan, yatak yağlama ve ısı transferi için elverişli. Eşleşen yatak kapağı mil ile sıkıdır. Rulman ve mil arasındaki çok sıkı veya çok gevşek eşleşme, yatağın aşırı ısınmasına neden olur. Ancak parçalayıcı ekipmanı bu şekilde çalıştırarak sürtünme gürültüsü ve hareketi daha belirgin hale gelir, bu nedenle rulmanın demonte edilmesi, sürtünme parçasının tamamlanması ve gerektiğinde tekrar monte edilmesi gerekir.

Pulverizatör, siklon ayırıcı, toz toplayıcı ve indüklenen fan, eksiksiz bir pulverizasyon sistemi oluşturur. Kuru basınçlı hava, yüksek hızlı bir Laval nozul aracılığıyla kırma odasına enjekte edilir. Yüksek basınçlı hava malzemeye çarptığında, tekrar tekrar çarpışır, sürtünür, keser ve ezilir. Ezilmiş malzeme yukarı doğru hava hareketi ile etkileşime girer. Egzoz fanı yüksek hızda döner ve türbin güçlüdür. Santrifüj kuvvetinin etkisi altında, gereksinimleri karşılayan parçacıklar, toplamak için sınıflandırma çarkından siklon ayırıcı ve toz toplayıcıya girer ve kaba parçacıklar, kırmaya devam etmek için kırma bölgesine geri döner.

Jet değirmeni, kuru malzemelerin ultra ince öğütülmesini sağlamak için yüksek hızlı hava akımı kullanan bir cihazdır. Pulverize edici bir nozul, derecelendirme ve diğer bileşenlerden oluşur. Malzeme, bir vidalı besleyici aracılığıyla toz haline getirme odasına girer ve sıkıştırılmış hava, özel bir süpersonik meme konfigürasyonu yoluyla yüksek hızda girer. Kırma odasında, malzeme yüksek hızlı hava akımı tarafından tekrar tekrar çarpılır, çarpılır ve ezilir.

Günümüzde jet değirmenler sıklıkla kullanılmaktadır ve piyasada pek çok popüler değirmen çeşidi bulunmaktadır. Bu nedenle çeşitli sorunları vardır. Bu sorunlarla karşılaştığında herkes her zaman bakım personelinin incelemesini ve tamir etmesini bekler, bu da masraflı ve zahmetlidir. Şu anda kendi kendine muayene ve onarım yapabilirsek çok daha uygun olacaktır.

İlk olarak, oksijen kaybı veya kırılması için elektrik prizini, fişi ve güç kablosunu kontrol edin. Eğer böyle bir sorun yoksa güç test makinesini prize takabilirsiniz. Motora enerji verildiğinde ve dönmediğinde, çark elle hafifçe çevrilerek döndürülebilir. Cihazın iki başlangıç kondansatöründen birinin arızalı olduğu sonucuna varılabilir. Deşarj kıvılcımı yayılıyorsa ve yüksek bir "pop" sesi varsa, kapasitörün kullanılabileceği anlamına gelir; kıvılcım ve gürültü zayıfsa, kapasitörün kapasitesinin düştüğü ve küçük bir kapasitör ile değiştirilmesi veya eklenmesi gerektiği anlamına gelir. Jet değirmenin kapasitörü hasar görmüş ve kısa devre yapmışsa bu yöntem kullanılamaz ve onarılması için aynı özellikte yeni bir ürünle değiştirilmelidir.

Jet değirmeni kullanırken güvenlik sorunlarıyla ilgili olarak

Jet değirmeni, hayvansal malzemeleri taşımak için yüksek hızlı hava akımı kullanır, böylece malzeme parçacıkları, ultra ince toz haline getirme amacına ulaşmak için çarpışır ve birbirini keser. Mükemmel toz haline getirme etkisi nedeniyle çeşitli endüstrilerdeki toz üreticileri tarafından tercih edilmektedir. Jet değirmeninin tipik malzemeleri şunlardır: süper sert elmas, silisyum karbür, metal tozu vb., yüksek saflık gereksinimleri: seramik pigmentler, ilaç, biyokimyasal vb., düşük sıcaklık gereksinimleri: ilaç, PVC. Hava kaynağındaki normal havayı nitrojen ve karbon dioksit gibi soy gazlarla değiştirerek, makine yanıcı, patlayıcı ve oksitlenebilir malzemelerin ezilmesi ve sınıflandırılması için uygun bir soy gaz koruma cihazı olarak kullanılabilir.

Jet değirmenlerle ultra ince toz işlemenin güvenlik sorunları arasında solunum pnömokonyozu ve toz patlaması yer alır. Jet değirmen tarafından işlenen tozun partikül boyutu temel olarak 5μm'nin altındadır ve 5μm'nin altındaki toz insan vücuduna en zararlı olanıdır. Bu nedenle jet değirmen operatörünün pnömokonyoz meslek hastalığına yakalanma olasılığı önemli ölçüde artacaktır.

Ayrıca tozun havada büyük ölçekte bir toz bulutu oluşturacak şekilde dağılmasından sonra bir toz patlaması meydana gelebilir. Jet değirmenin işlenmesi sırasında yakalanmayan toz parçacıkları uygun bir parçacık boyutuna ve dağılım durumuna sahip olduğundan: genellikle parçacık boyutu 5μm'den azdır, havada dağılma kararlılığı iyidir ve patlamaya ulaşmak kolaydır. sınır. Bu parçacıkların etrafında yeterli yanmayı destekleyen hava varsa ve minimum tutuşma enerjisine sahipse, toz patlamaları meydana gelebilir. Ayrıca, yerel bir toz bulutunun patlamasıyla oluşan şok dalgası, büyük miktarda biriken tozun havaya uçmasına ve hava ile karışmasına neden olur ve bu da ikincil bir patlama oluşturabilir. Toz patlaması büyük enerji, ciddi hasar, kısa patlama süresi vb. özelliklerine sahip olduğundan, eksik yanmaya neden olmak kolaydır, böylece insanları zehirlemek için büyük miktarda karbon monoksit gazı üretir. Bu nedenle, toz patlamalarının sonuçları son derece ciddidir.

Jet değirmenin günlük bakımında nelere dikkat edilmelidir?

1. Üretim sürecinde jet değirmenin yatak sıcaklık artışı sık sık kontrol edilmelidir. Sıcaklık artışı 50°C'yi aştığında, nedeni bulmak ve hatayı ortadan kaldırmak için makine inceleme için kapatılmalıdır.

2. Jet değirmeni çalışırken, transmisyon kayışının gerilmesi kolaydır, bu nedenle kayışın çalışma ömrünü sağlamak için kayışın uygun sıkılığının ayarlanmasına dikkat edilmelidir.

3. Üretim kalitesini ve verimini sağlamak için aşınan parçalar sık sık kontrol edilmeli ve zamanında değiştirilmelidir.

4. Bıçaklar ve burçlarda aşınma olup olmadığı sık sık kontrol edilmelidir. Aşınmadan sonra verimlilik düşecek ve parçacık boyutu daha kaba hale gelecektir. Aşınmış olduğu tespit edildiğinde zamanında değiştirin.

5. Ana motor ve kademeli akış yataklarının tümü gresle yağlanmıştır.

6. Jet değirmenin yatakları için gres değiştirme süresi 2000 saattir ve gresin doldurma miktarı yatak boşluğundaki boşluğun 1/2 (üst ölçü) veya 3/4 (alt ölçü) kadardır. Çok fazla gres doldurmayın. Aksi takdirde, yatak sıcaklığı çok yüksek olacaktır.

7. Vidalı besleyicinin gres değiştirme periyodu 4000 saat olup, normal kalsiyum bazlı gres ilave edilir.

Aslında her türlü mekanik ekipmanın kullanım sırasında belli bir tehlikesi vardır ve akışkan yataklı jet değirmen aynıdır. Bu, kullanım yöntemine hakim olmamızı gerektirir, standart çalışma ve bilimsel bakım, tehlike riskini en aza indirebilir.

Lityum demir fosfat nasıl inceltilir

Lityum demir fosfat pil, son yıllarda yaygın ilgi gören yeni bir lityum iyon pil türüdür. Lityum demir fosfat (LiFePO4) malzemesi yüksek özgül enerji, uzun çevrim ömrü, kararlı yapı, iyi güvenlik performansı ve düşük maliyet özelliklerine sahip olduğundan, lityum demir fosfat Güç pilleri, yüksek kütle özgül enerji, düşük birim fiyat gibi birçok avantaja sahiptir. ve yüksek çalışma potansiyeli. Lityum demir fosfatın toz haline getirilmesi çok önemli bir bağlantıdır. Jet pulverizasyon prensibi ile işlenen ürünler, dar partikül boyutu dağılımına, aşırı pulverizasyon ve büyük partiküllere, düşük ince toz oranına ve yüksek geçiş hızına sahiptir. Çoğu pil malzemesi üreticisinin ilk tercihidir. Lityum demir fosfat özel jet değirmeni, yüksek verim, düzgün parçacık boyutu dağılımı ve iyi parçacık morfolojisi özelliklerine sahiptir. Mikron düzeyinde deneylerde ve pil tozu katot malzemelerinin üretiminde yaygın olarak kullanılabilir.

Lityum demir fosfat için özel jet değirmen, kuru malzemelerin ultra ince öğütülmesini sağlamak için yüksek hızlı hava akımı kullanan bir ekipman türüdür. Besleme bölgesi, kırma bölgesi ve sınıflandırma bölgesinden oluşur. Malzeme, besleme bölgesinden kırma bölgesine girer ve ezilmiş malzeme, negatif basınç sisteminin etkisi altında yukarı doğru hava akışı ile sınıflandırma bölgesine girer. Parçacık boyutu gereksinimlerini karşılayan ince parçacıklar, hava akışı ile toplanmak üzere siklon ayırıcı ve toz toplayıcıya girer, ancak parçacık boyutu gereksinimlerini karşılamaz İri parçacıklar, kırmaya devam etmek için kırma bölgesine geri döner.

Lityum demir fosfat için özel jet değirmen ayrıca aşağıdaki performans avantajlarına sahiptir:

1. Jet değirmeni şekillendirme kabiliyetine sahiptir, bitmiş partikül mükemmel bir morfolojiye sahiptir ve küresel (patates benzeri) partiküller elde edebilir.

2. Bitmiş ürünün dar parçacık boyutu dağılımı ve yüksek musluk yoğunluğu.

3. Mekanik ultra ince pulverizatör, düşük aşırı pulverizasyon ve bitmiş ürün oranı %75-95 veya daha fazlasına ulaşabilir.

4. Ekipmanın içi aşınmaya dayanıklı malzemelerle kaplanabilir ve bitmiş ürün yüksek saflığa ve düşük ekipman aşınmasına sahiptir.

5. Hava akışı sınıflandırıcısı, 0.5μm ile 100μm arasında isteğe bağlı olarak ayarlanabilen frekans dönüştürme ayarını benimser.

6. Ekipman stabil çalışır ve uzun süre sürekli açık kaldığında herhangi bir farklılık veya değişiklik olmaz.

7. Tamamen kapalı negatif basınç çalışması, otomatik kontrol, düşük gürültü ve toz kirliliği yok.

Lityum demir fosfat için özel jet değirmenin yapısal özellikleri şunlardır:

1. Malzeme temas boşluğu, malzeme kırma işleminden kaynaklanan demir kirliliğini önlemek ve kırılan parçaların saflığını sağlamak için seramik veya kaplama ile kaplanmıştır.

2. Isınmaz. Malzeme gaz genleşmesi durumunda ezilir ve sıcaklık yükselmez.

3. Aşınma küçüktür, parçacıklar çarpışır ve birbirini ezer ve nadiren duvar yüzeyi ile çarpışır. Mohs sertliği dokuzun altında olan malzemeleri kırmak için uygundur.

4. Düşük enerji tüketimi, diğer jet değirmen türlerine kıyasla %15~25 enerji tasarrufu.

Gelişmiş otomatik kontrol, çalışma durumunun gerçek zamanlı gösterimi, basit çalışma benimser ve müşterilerin gerçek gereksinimlerine göre uzaktan izlemeyi gerçekleştirmek için ekipman kontrol sistemi ile merkezi bir izleme sistemi oluşturabilir.