İnert gaz koruma jet değirmeni, oksijen içeriğini kontrol edebilir

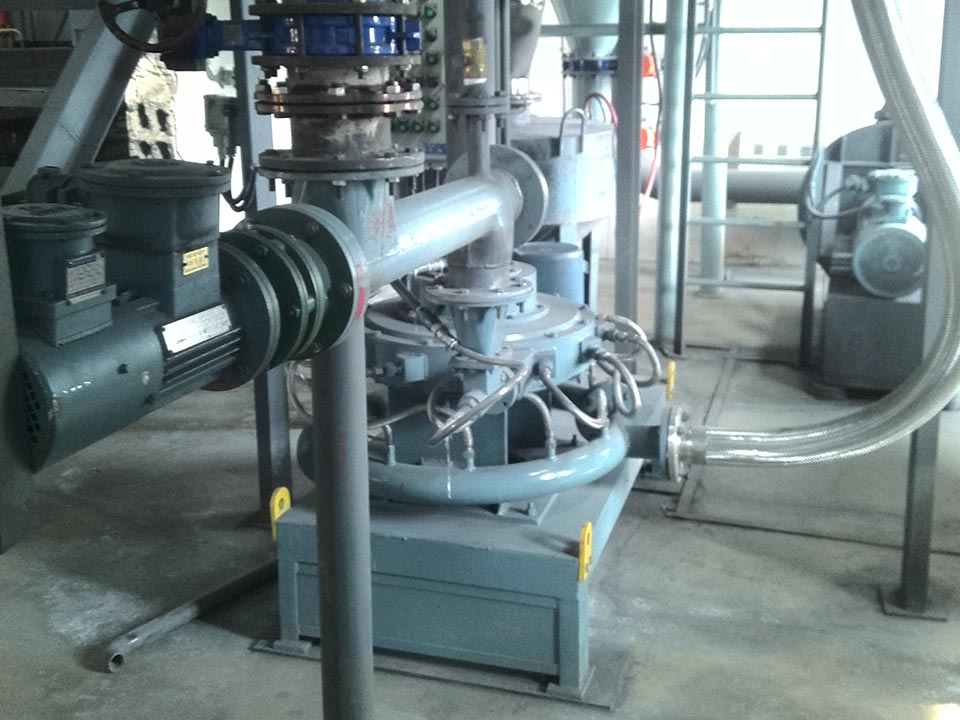

İnert gaz korumalı hava akımı kırma üretim hattı, tamamen kapalı negatif basınç döngüsü işlemini benimser, insan çalışmasını ve kontrol faktörlerini en aza indirmek için PLC programlama kontrolünü benimser. Kontrol panosu uzaktan ayrı bir kontrol odasına yerleştirilebilir. Paketleme ve boşaltma otomatik paketleme makinesini kullanır ve yerinde gözlem benimser. İzleme probu tamamen insansız olabilir ve aynı anda birden fazla tanecikli ürünler üretmek için çok aşamalı bir sınıflandırıcı ile seri olarak kullanılabilir.

1. Oksijen izolasyonu: Ekipmanı çalıştırmadan önce kapalı sirkülasyon sistemindeki havayı nitrojen ile değiştirin. Aynı zamanda, kapalı besleme ve boşaltma sistemi, sistemdeki oksijeni korumak için besleme ve boşaltma işlemi sırasında getirilen az miktarda havayı nitrojen ile değiştirebilir. İçerik temelde sabittir.

İşlem sırasında, hava akışındaki oksijen içeriğini sürekli olarak izlemek için bir oksijen içeriği test cihazı kullanılır ve belirli bir seviyeyi aştığında, oksijen içeriğini güvenlik üretim standardı içinde tutmak için hemen azot ekleyecektir.

2. Gaz ve toz konsantrasyonunu kontrol edin: Ekipmanın besleme sistemi, kontrol kabini tarafından programlanan ve kontrol edilen, tamamen kapalı, tek tip bir hız cihazıdır. Tamamen kapalı, oksijeni izole etme rolünü üstlenirken, tek tip hız, eklenen ekipmanın içindeki malzemelerin konsantrasyonunu kontrol eder ve besleme hızı keyfi olarak ayarlanabilir.

Ekipmana sabit hızda eklenen malzemeler ekipman içinde birikiyorsa güvenlik garantisi yoktur. Bu nedenle, borunun bükülme açısı gibi ekipmanın şekli; her bir parçanın şekli vb., ekipmanın içindeki ölü köşeleri ortadan kaldırmak için bilimsel olarak hesaplanmıştır. Aynı zamanda, ekipmandaki yüksek hızlı hava akımı tarafından sürülür ve yıkanır, toz boruda birikmez.

3. Statik elektriği zamanında boşaltın ve ateşleme kaynaklarını ortadan kaldırın: Darbe geri tepme toplayıcı için kullanılan karbon çelik telli özel filtre malzemesi, statik elektriği zamanında ortadan kaldırabilir ve darbe tozunun temiz ve eksiksiz olmasını sağlayabilir. Ekipman, toz statik elektriği mümkün olduğunca serbest bırakmak için tümü topraklanmış metal bileşenlerdir.

4. Dolaşımlı hava soğutması: Tüm sistem kapalı devre bir sistem olduğundan, ekipmanın içinde yüksek hızlı hareket sırasında belirli bir sıcaklık üretecek çok sayıda hareketli parça vardır ve sıcaklık, işlem sırasında güvenlik için çok önemlidir. Bu nedenle, ekipman, uzun süre çalışan veya yüksek sıcaklıklı bir ortamda çalışan ekipmanın neden olduğu güvenlik tehlikelerini etkili bir şekilde azaltabilen boru hattı üzerinde kanat tipi bir soğutucu ile donatılmıştır.

5. Patlamaya dayanıklı: Tüm sistem, boru hatlarının farklı konumlarında patlamaya dayanıklı delikler ile donatılmıştır ve sistemin iç basıncı ve konsantrasyonu, patlama ve patlamaların neden olduğu standardı aştığında kayıp en aza indirilir.

Tüm sistemde kullanılan motorlar ve diğer cihazlar, daha iyi sızdırmazlık performansına sahip olan ve toz birikimini etkin bir şekilde azaltan patlamaya dayanıklı motorlardır.

6. Acil kapatma: Ekipmanın acil kapatma tetik anahtarı oksijen içeriği test cihazına bağlanır. Oksijen içeriği test cihazı tarafından izlenen oksijen içeriği konsantrasyonu önceden belirlenen süre içinde önceden ayarlanmış değere ulaşmazsa, acil kapatma tetiklenir, ekipman beslemeyi durdurur ve indüklenen fan fanı Kapatırken, sınıflandırıcı bir gecikmeden sonra kapanır, ve nitrojen takviyesi sistemi manuel olarak kapatılana kadar çalışmaya devam eder.

İnert gaz korumalı jet pülverizatör ve sınıflandırıcı, bilimsel araştırma enstitülerinde, metal tozu işlemede, farmasötik ultra ince tozda ve diğer alanlarda yaygın olarak kullanılmaktadır. Teknoloji olgun, kalite güvenilir ve performans istikrarlı. İşleme alanında yaygın olarak kullanılmaktadır.

Daha yüksek gereksinimleri karşılamak için süpersonik jet değirmeninin sürekli iyileştirilmesi

Sıkıştırılmış gaz besleme ejektöründen geçtiğinde, ezilmiş hammaddeler kırma odasına girer. Kırma odasının etrafında süpersonik hava akımı püskürten çok sayıda kırma nozülü vardır, böylece malzemeler yüksek hızlı hava akışından etkilenir ve malzemeler ezilmek üzere birbirleriyle çarpışır. Derecelendirme çarkı, partikül boyutunu karşılayan partikülleri ayırır ve kaba partiküller, pülverizasyona devam etmek için pülverizasyon odasına geri döndürülür. Dahili kapalı devre pulverizasyondan sonra, boşaltma portunda homojen olarak dağıtılmış ultra ince bir toz elde edilebilir.

1. Kuru ultra mikro işlem için uygundur. Yüksek darbe hızı sayesinde, 2.5 Mach veya daha fazlasına kadar, normal şartlar altında 1-10 mikron (μm) partiküller kolayca elde edilebilir ve doğasına göre 1 mikrondan (μm) daha küçük partiküller de elde edilebilir. malzeme.

2. Pülverizatör kapalı devre sınıflandırma mekanizmasına sahip olduğundan, üründeki kaba partiküller sürekli olarak sirküle edilir ve toz haline getirilir, böylece homojen partiküllere ve küçük partikül boyutu dağılımına sahip ürünler elde edilebilir.

3. Ekipman, kısa kırma süresi, basit yapı, uygun kullanım ve bakım, küçük ayak izi, düşük gürültü (72dB) ve titreşim olmaması gibi avantajlara sahiptir.

4. Yüksek kırma verimliliği, sürekli kırma gerçekleştirilebilir ve ezilmiş ürünlerin saflığı korunabilir.

5. En son Alman teknolojisinin tanıtılması, yıllarca birikmiş teknik deneyimden sonra, ekipmanın kapsamlı performansı, Almanya ve Japonya'dan ithal edilen aynı modele eşdeğer olmuştur;

6. Mohs sertliği 10'un altında olan çeşitli tozların ezilmesi, parçalanması, küreselleştirilmesi ve şekillendirilmesi için uygundur;

7. Ezildikten sonra, malzemenin inceliği 3 ~ 150μm arasında ayarlanabilir ve bazı malzemelerin D50 değeri 1.5μm'ye ulaşabilir;

8. Özel orta olmayan sprey kırma özelliği nedeniyle, özellikle yüksek saflıktaki malzemelerin ultra ince kırılması için uygundur;

9. Isıya duyarlı malzemeler üzerinde mükemmel bir kırma etkisi olan kırma işlemi sırasında ısı üretilmez;

10. Aşınmaya dayanıklı koruma: Ekipmanın içi ve derecelendirme çarkı için alümina, zirkonya ve organik malzemeler gibi çeşitli aşınmaya dayanıklı koruma malzemeleri seçilebilir;

11. Çevre koruma ve otomasyon tasarımı, sistem toz sızıntısı olmadan çalışacak şekilde kapatılır, dokunmatik ekran ve PLC otomatik izleme ekipmanı seçilebilir;

12. Çok amaçlı tasarım: Toz parçacık boyutu gereksinimlerini daha iyi karşılamak için hava sınıflandırıcılar, evrensel pulverizatörler vb. ile seri olarak kullanılabilir;

13. Uygulama alanları: kimyasallar, mineraller, geleneksel Çin tıbbı, kozmetik, gıda, alev geciktiriciler, baskı tonerleri, aktif karbon, reçineler vb.;

Süpersonik jet değirmeni, malzeme üzerinde darbe kesme etkisine ve malzemenin ve diğer parçaların malzemeyi ezmek için darbe, sürtünme ve kesme etkisine sahiptir. Bu nedenle, hava akımı pulverizasyonundan sonra malzemenin ortalama parçacık boyutu iyidir, parçacık boyutu dağılımı dardır, parçacık yüzeyi pürüzsüzdür, parçacık şekli düzenlidir, saflık yüksektir, aktivite yüksektir ve dağılabilirlik iyidir; düşük erime noktalı ve ısıya duyarlı malzemeleri ve biyolojik olarak aktif ürünleri ezebilir (çünkü hava akımı makineye basınçlı hava ile çalışır ve sıkıştırılmış gazın nozuldaki adyabatik genleşmesi sistemin sıcaklığını düşürür). İstatistiklere göre, uluslararası jet değirmenlerinin yaklaşık %25'i ultra ince hazırlık için kullanılmaktadır.

Son yıllarda, kırma ekipmanı, önceki süpersonik kırıcı temelinde büyük ölçüde geliştirildi, yapısı sürekli geliştirildi ve kırma performansı sürekli olarak geliştirildi. Toz ürünlerin parçacık boyutu, saflığı ve parçacık boyutu dağılımı ile ilgili bilgi teknolojisi, biyoteknoloji ve yeni malzeme teknolojisinin geliştirilmesinin daha yüksek gereksinimlerini karşılamak için. Ultra ince jet pulverizasyon teknolojisi araştırması, aşağıdaki hususların geliştirilmesine dikkat etmelidir: mevcut temelde, ultra ince jet pulverizasyon ekipmanını iyileştirin ve optimize edin, yeni ekipman geliştirin ve uygun pulverizasyon ve sınıflandırma tasarımına dikkat edin. sistemler.

Jet değirmen, üçlü malzemelerin parçacık boyutunu doğru bir şekilde kontrol edebilir

Üçlü malzemelerin önemli kalite göstergelerinden biri parçacık boyutu ve parçacık boyutu dağılımıdır. Parçacık boyutu ve parçacık boyutu dağılımı, üçlü malzemenin spesifik yüzey alanını, kılavuz yoğunluğunu, sıkıştırma yoğunluğunu, işleme performansını ve nokta kimyasal özelliklerini etkileyecektir. Lityum iyon pillerde kullanılan üçlü malzemelerin parçacık boyutunu ve parçacık boyutu dağılımını sıkı bir şekilde kontrol etmesi gerekir. Üçlü malzemelerin işlenmesinde, genellikle pulverizasyon için jet değirmenler kullanılır.

Üçlü malzeme jet pülverizatörü, güç ve taşıyıcı olarak yüksek hızlı hava akışını kullanır ve sıkıştırılmış hava tarafından oluşturulan hava akışı demeti, pülverizasyon odasındaki meme aracılığıyla hız enerjisine dönüştürülür. Spesifik performans şudur: sıkıştırılmış hava dondurulduktan, filtrelendikten ve kurutulduktan sonra, memelerden süpersonik bir hava akışı oluşturur ve malzemeyi akışkanlaştırmak için kırma odasına enjekte edilir. Hızlandırılmış malzeme, birkaç nozülün jet hava akışlarının kesişme noktasında birleşir ve şiddetli Çarpışma, sürtünme ve parçacıkların ultra ince ezilmesini sağlamak için kesme ile sonuçlanır. Kırılan malzeme, yükselen hava akımı ile çark sınıflandırma alanına taşınır. Sınıflandırma çarkının merkezkaç kuvvetinin ve fanın emme kuvvetinin etkisi altında, kaba ve ince toz ayrılır. İri toz kendi ağırlığına göre kırma odasına döner ve kırılmaya devam eder. Hava akımı siklon toplayıcıya girer, ince toz torba filtre tarafından toplanır ve arıtılmış gaz indüklenen fan tarafından boşaltılır.

Üçlü malzeme jet değirmeni, geleneksel akışkan yataklı değirmen tasarımına dayanmaktadır ve kendi kendini bölen sınıflandırma teknolojisi ile birleştirilmiştir, böylece performansı geleneksel akışkan yataklı jet değirmenden çok daha üstündür. Başlıca avantajları şunlardır:

1. Geleneksel akışkan yataklı jet değirmen ile karşılaştırıldığında düşük enerji tüketimi, %30 oranında enerji tasarrufu sağlayabilir.

2. Yerleşik kendi kendini dağıtan mikro toz sınıflandırıcı, parçacık boyutu dağılımı konsantredir ve bitmiş üründe aşırı büyük parçacıklar yoktur.

3. Ekipman, kompakt bir yapıya ve az yer kaplayan bir yapıya sahiptir.

4. Kırma kutusunda stok yok, ölü köşe yok, sökülmesi, yıkanması, dezenfekte edilmesi, değiştirilmesi kolay çeşitler ve GMP gereksinimlerini karşılıyor.

5. Orta olmadan düşük sıcaklıkta pulverizasyon, özellikle düşük erime noktalı, ısıya duyarlı, şeker içeren ve uçucu malzemelerin pulverizasyonu için uygundur.

6. Yanıcı ve patlayıcı maddeler için, tamamen kapalı kırma işlemini gerçekleştirmek için ortam olarak inert gaz kullanılabilir. Soy gaz geri dönüştürülür ve kayıp son derece düşüktür.

7. Kırma parçacık boyutu aralığı geniştir ve bitmiş ürünün parçacık boyutu 3~180μm aralığında ayarlanabilir; model doludur ve 5~3000kg/saat çıkış isteğe bağlıdır.

8. Negatif basınç üretimi, toz kirliliği ve mükemmel çevre.

9. Yüksek derecede otomasyon, güçlü kararlılık ve kolay kullanım.

Üçlü malzemelere ek olarak, jet değirmenleri kimya, madencilik, aşındırıcılar, refrakter malzemeler, pil malzemeleri, metalurji, yapı malzemeleri, ilaç, seramik, gıda, böcek ilaçları, yem, yeni malzemeler, çevre koruma ve diğer endüstrilerde ve çeşitli alanlarda da kullanılabilir. kuru tozlar Benzer malzemelerin çok ince ufalanması, kırılması ve tanecik şekillendirilmesi.

Jet değirmenler, düşük sıcaklık ortamında, gıda sağlığı, aşındırıcı refrakter vb.

Jet değirmen, sıkıştırılmış havanın Laval nozullar tarafından süpersonik hava akışına hızlandırıldığı ve ardından malzemeyi akışkanlaştırmak için kırma bölgesine enjekte edildiği bir işlemdir (hava akışı, askıya almak ve kaynamak ve birbirleriyle çarpışmak için akışkanlaştırılmış bir yatağa genişler), bu nedenle her parçacığın aynı hareket hali.

- Düşük sıcaklık uygulamaları

Jet değirmen süpersonik hava akımı altında çalıştırılabilir ve kırma odasında sıfırın altında onlarca derecelik düşük bir sıcaklık ortamı oluşur. Sıvı nitrojen ile soğutmadan ısıya duyarlı maddelerin ve plastik malzemelerin ultra ince işlenmesini gerçekleştirebilir. Üretim maliyeti düşüktür ve faydası yüksektir. Tipik malzemeler şunlardır: pigmentler, reçineler, kükürt, molibden disülfür, böcek öldürücüler, epoksi reçineler, politetrafloroetilen, kauçuk, ferrofosfor.

- Gıda ve sağlık ürünleri

Paslanmaz çelik tip (304) jet değirmen, ilaç, gıda ve sağlık ürünlerinin ultra ince işlenmesinde kullanılabilir. Düşük sıcaklıkta pulverizasyonu, yüksek saflıkta çalışması ve işlenmesi, yüksek pürüzsüzlüğü ve makinenin kolay temizlenmesi, paslanmaz çelik jet değirmeni bir farmasötik, sağlık ürünü haline getirir ve Gıda endüstrisi için ideal kırma ekipmanı yalnızca biyoyararlanımı iyileştirmekle kalmaz ve ilaçların iyileştirici etkisi, aynı zamanda üretim maliyetlerini de azaltır. Tipik ürünler: soya fasulyesi, polen, alıç, sodyum klorür, cordyceps, shiitake mantarı, inci tozu, mide ilacı, nimodipin, antibiyotikler, ginseng, kontrast ilacı, ganoderma, safran, polar çiçek vb.

- aşındırıcı refrakter

Jet değirmeni, Mohs sertliği yedinin üzerinde olan sert malzemelerin ultra ince işlenmesini yapabilir. Akışkan yataklı pulverizasyon ve dikey türbin sınıflandırıcı uygulaması, ekipmanın aşınmasını son derece küçük hale getirir. Derecelendirme çarkının dönüş hızı ayarlanabilir ve kırma parametreleri optimize edilebilir. Birden fazla sınıflandırıcının kombinasyonu, aynı anda birkaç parçacık boyutunun dar bant sınıflandırmasını tamamlayabilir. Tipik ürünler şunlardır: granat, silikon dioksit, elmas, silisyum karbür, beyaz karbon siyahı, zımpara, boksit, bor karbür, tungsten karbür, özel seramikler, vb.

Titanyum dioksit, dağılabilirliği artırmak için düz bir hava akışlı ultra ince öğütücü tarafından işlenir

Kalsinasyon veya yüzey işleminden sonra, tüm titanyum dioksit tozları, farklı boyutlarda agrega veya sinterlenmiş ürünlerdir. Optik özelliklerini ve pigment performansını tam olarak yansıtmak için orijinal temel hammadde boyutuna (yaklaşık 0.15~0.35μm) öğütülmeleri gerekir. Titanyum dioksit üstün bir beyaz pigmenttir. Parçacık boyutu, parçacık boyutu dağılımı ve saflık konusunda çok yüksek gereksinimleri vardır. Genel mekanik taşlama ekipmanlarının gereksinimleri karşılaması zordur. Bu nedenle, hava akımı ultra ince pulverizatörleri, titanyum dioksitin yurtiçi ve yurtdışındaki ekipmanlarda son pulverizasyonu olarak kullanılır.

Ultra ince pulverizasyon için önemli bir ekipman olarak, hava akımı süper ince pulverizatör titanyum dioksit üretiminde yeri doldurulamaz önemli bir rol oynar. Halihazırda titanyum dioksit üreticileri çoğunlukla düz hava akışlı ultra ince pulverizatörler kullanmakta olup, çalışma prensipleri ve uygulama özellikleri aşağıdaki gibidir.

Düz hava akımı ultra ince pulverizatörün çalışma prensibi: pulverize edilecek malzeme, nozul yoluyla pulverizasyon odasına enjekte edilir ve yüksek basınçlı hava akımı, hava dağıtım odasına giriş yoluyla girer. Dağıtım odası, toz haline getirme odası ile bağlantılıdır. Saniyede birkaç yüz metreden binlerce metreye kadar bir hızda, öğütme nozulu ve öğütme odası dar bir açı (taşlama açısı) oluşturduğundan, öğütülen malzeme yüksek hızlı dönen akışın tahriki altında döner. Parçacıklar, parçacıklar ve gövde arasında karşılıklı darbe, çarpışma ve sürtünme ve öğütme meydana gelir. İnce toz, merkezcil hava akımı tarafından öğütücünün merkez çıkış borusuna yönlendirilir ve toplama için toplayıcıya girer ve gereksinimleri karşılamayan malzemeler, gerekli inceliğe ulaşana kadar öğütmeye devam etmek için öğütme odasına geri gönderilir ve öğütülmeye devam edilir. toplanmış.

Titanyum dioksitin toz haline getirilmesi için kullanılan düz hava akışlı ultra ince pulverizatör aşağıdaki avantajlara sahiptir:

1. Kendi kendine derecelendirme işlevi nedeniyle, ürün partikül boyutu dağılımı, parametreler ayarlanarak çok dar bir aralıkta kontrol edilebilir;

2. Mekanik dönen parça yok, ürüne daha az kirlilik;

3. Aşırı ısıtılmış buhar, toz haline getirilmiş malzemenin ikincil kohezyonunu azaltabilen, düşük viskoziteli ve statik elektriksiz, toz haline getirme çalışma ortamı olarak kullanılabilir;

4. Yüksek sıcaklık koşulları altında öğütme, titanyum dioksitin uygulama dağılabilirliğini iyileştirebilir ve titanyum dioksitin akışkanlığını artırabilir;

5. Düz hava akışlı ultra ince öğütücü, yüzeyi değiştirmek için toz haline getirirken organik katkı maddeleri ekleyebilir, bu da farklı uygulama sistemlerinde titanyum dioksitin dağılabilirliğini artırabilir.

Jet değirmeni, lityum kobalt oksitin hazırlanmasında vazgeçilmez bir ekipmandır.

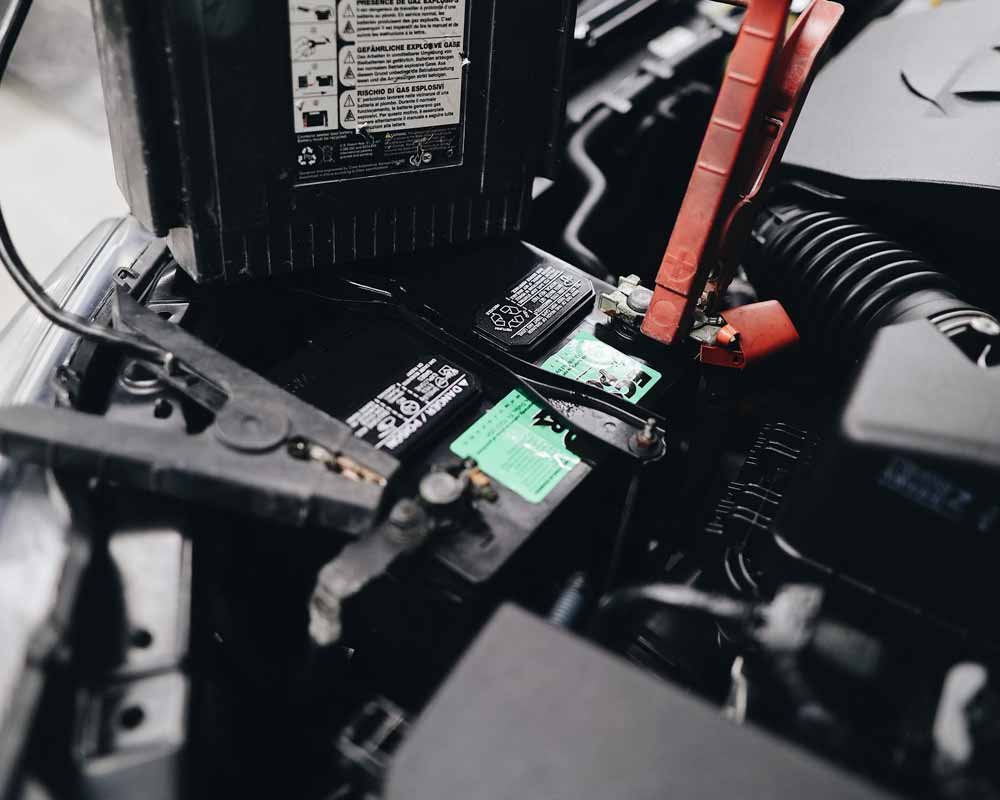

Lityum iyon pillerde katot malzemesi en önemli bileşendir ve aynı zamanda lityum iyon pillerin performansını belirlemenin anahtarıdır. Katot malzemeleri olarak lityum kobaltat, lityum vanadyum fosfat ve lityum demir fosfat yaygın olarak kullanılmaktadır. Bunların arasında, lityum kobalt oksit, ortalama 3.7V çıkış voltajına, 140mAh/g'a kadar enerji yoğunluğuna ve iyi çevrim performansı ve termal kararlılık avantajlarına sahiptir. Bu avantajlar, lityum kobalt oksidi en potansiyel yüksek voltajlı pil katot malzemesi olarak kabul eder. Lityum kobalt oksit tozunun hazırlanması ve işlenmesi aynı zamanda sonraki ürünlerin kalitesi ile de ilgilidir, bu nedenle lityum kobalt oksitin hazırlanmasında ultra ince öğütme ve sınıflandırma ekipmanının seçimi özellikle önemlidir.

Ultra ince öğütme ve sınıflandırma, lityum kobalt oksit işleme için vazgeçilmez bir öğedir ve aynı zamanda bitmiş lityum kobalt oksit tozunun kalitesi üzerinde önemli bir etkisi olan tüm işleme prosedürlerinin arka uç ekipmanıdır. Lityum kobalt oksidin ultra ince toz haline getirilmesi ve sınıflandırılması için, işlenmiş bitmiş ürünün ince parçacık boyutu, düzgün parçacık boyutu dağılımı, iyi dağılabilirlik ve kirlilik içermeyen özelliklere sahip olmasını sağlamak için genellikle bir jet değirmen kullanılır.

Lityum kobalt oksit jet değirmeninin ekipman özellikleri:

- Şekillendirme yeteneğine sahiptir ve partikül morfolojisini ve partikül boyutunu kontrol edebilir. Bitmiş ürün mükemmel parçacık morfolojisine sahiptir ve farklı malzeme özelliklerinin ve gereksinimlerinin şekillendirilmesi için kullanılabilir.

- Parçacık boyutu dağılımı dardır ve bitmiş ürün yüksek bir musluk yoğunluğuna sahiptir.

- Aşırı öğütme düşüktür ve bitmiş ürün oranı %96'nın üzerine çıkabilir.

- Ekipman aşınmaya dayanıklı malzemelerle kaplanmıştır, ekipman az aşınır ve bitmiş ürün yüksek saflığa sahiptir.

- Hassas kontrol için frekans dönüştürücü kullanılarak malzeme inceliği isteğe bağlı olarak 0,5-100 μm arasında ayarlanabilir.

- Tam negatif basınç çalışması, düşük gürültü, toz kirliliği yok.

Lityum kobalt oksit jet değirmeni, lityum pil katot malzemeleri için de uygundur: demir fosfat, lityum demir fosfat, üçlü malzemeler, lityum manganat, lityum nikel manganat, lityum karbonat, lityum hidroksit, demir oksalat ve diğer kuru toz malzemeleri Kırma, kırma ve parçacık şekillendirme .

Jet değirmen yanıcı, patlayıcı ve oksitleyici malzemeleri ezmek için uygundur

Jet değirmenleri, çeşitli endüstrilerin toz haline getirilmesinde popülerdir. Daha ince ve daha konsantre tozlar elde etmek için, giderek daha fazla üretici, malzemeleri toz haline getirmek için jet değirmenleri seçiyor. Jet değirmen tarafından ezilen tipik malzemeler şunlardır: süper sert elmas, silisyum karbür, metal tozu vb., yüksek saflık gereksinimleri: seramikler, ilaçlar, biyokimya vb., düşük sıcaklık gereksinimleri: ilaçlar, pvc. Gaz kaynağının normal havasını nitrojen ve karbon dioksit gibi soy gazlarla değiştirerek, bu makine yanıcı, patlayıcı ve oksitleyici malzemelerin ezilmesi ve sınıflandırılması için uygun bir soy gaz koruma cihazı olarak kullanılabilir.

Malzemeler besleme ağzından jet değirmenine girer ve malzemeler hava akımı tarafından tahrik edilen kırma odasının ortasında sıkışır ve çarpışır. Sınıflandırıcı nitelikli malzemeleri sınıflandırır ve siklon toplayıcıya girer. Daha ince artıklar hava akımı ile torba filtreye taşınır. Bir bez torbadan süzüldükten sonra artıklar toz toplayıcının alt kısmının çıkışına girer ve saf hava boşaltılır. Ana motorun motor parçası, motoru ve diğer şanzımanları yoktur. Hava kompresörü tarafından üretilen yüksek basınçlı hava, değirmenin jet nozulu vasıtasıyla ana motora verilir. "Freze halkası", "freze bilyesi", "taşlama rayı" ve diğer taşlama ortamları gibi geleneksel taşlama ortamları yoktur. Yüksek basınçlı hava ile tahrik edilerek kırma amacına ulaşmak için kırıcı içerisinde birbirleriyle çarpışırlar. Tüm kırma işleminde geleneksel uzun süreli basınç ve sürtünme yoktur, malzeme kendi çarpışma kuvveti ile ezilir ve kırma işlemi ekipmanın malzemesiyle temas etmez.

Jet değirmeni, yüksek sertlikte, yüksek saflıkta, ısıya duyarlı malzemelerin ezilmesi için uygundur ve geleneksel ekipman aşınması sorunu yoktur. Rulman aşırı ısınmasının ve hasarının ana nedeni çok fazla yağ, çok az veya eskimedir. Bu nedenle, yağlama yağının nicel kullanımına göre, genellikle yatağın boşluğunu %50'den %70'e kadar yağlamak, çok fazla veya çok az yağlama, yatak yağlamasına ve ısı transferine elverişli değildir ve yatağın hizmet ömrünü uzatır. Destekleyici yatak kepi mile sabitlenmiştir. Yatak ve mil çok sıkı veya çok gevşekse, yatak aşırı ısınır.

Jet değirmen tarafından üretilen ultra ince toz, solunum yolu pnömokonyozu ve toz patlaması gibi güvenlik sorunlarına sahiptir. Jet değirmen tarafından üretilen tozun partikül boyutu temel olarak 5μm'nin altındadır ve 5μm'nin altındaki toz insan vücuduna zararlıdır. Aynı zamanda toz havada dağılarak toz bulutu oluşturduğunda toz patlaması meydana gelebilir. Toz parçacıkları jet değirmenin toz haline getirme işlemi sırasında yakalanmadığından, uygun bir parçacık boyutuna ve dağılımına sahiptirler: genel parçacık boyutu 5μm'den azdır, havada dağılma kararlılığı iyidir ve patlama sınırına kolayca ulaşılır . Toz patlamasının sonuçları son derece ciddidir.

Laboratuvar özel kırma sınıflandırıcı, çeşitli malzemeler için uygundur ve incelik ayarlanabilir

Laboratuvar özel kırma sınıflandırıcısı, çeşitli malzemeler için uygun olan ve geniş bir kullanım alanına sahip olan yüksek hızlı darbeli kırmayı benimser. Kalsiyum karbonat ve diğer metalik olmayan mineral tozları, ağaç tozu gibi lifli malzemeleri ve çinko stearat gibi kimyasal hammaddeleri toz haline getirebilir.

Genel kırma sınıflandırıcı, basitleştirmek için endüstriyel kırıcının prensibini taklit ediyor ve incelik genellikle sadece yaklaşık 200 ağdır; laboratuvara özel kırma sınıflandırıcı, darbeli kırıcı üretim hattına göre yüksek hassasiyet ve işlevlerle tamamen küçültülür. İncelik, çeşitli malzemelere uyum sağlayan endüstriyel öğütücü ile aynıdır, incelik keyfi olarak ayarlanabilir ve incelik 800 ağa ulaşabilir.

Laboratuvar için özel kırma sınıflandırıcının özellikleri:

1. Laboratuvara özel kırma sınıflandırıcı, laboratuvarda küçük toplu işlemede kullanılır ve laboratuvara özgü kırma sınıflandırıcının küçük besleme miktarı yaklaşık 200 g'dır;

2. Kırma ve sınıflandırmanın tanecikliği, D50:1~45μm arasında isteğe bağlı olarak ayarlanabilir;

3. Frekans dönüşüm kontrolü, kararlı incelik ve sürekli çalışma;

4. Hızlı kurulum bağlantısı, sökülmesi kolay, temizlenmesi kolay, ölü köşe yok;

5. Laboratuardaki özel kırma sınıflandırıcı, kırma işlemi sırasında ısınmaz, yabancı maddeler karışmaz ve gürültü düşüktür;

6. Laboratuar özel kırma sınıflandırıcısı, az yer kaplar ve güzel bir görünüme sahiptir;

7. İyi sızdırmazlık, toz yok ve küçük kayıp;

8. Laboratuvar için özel kırma sınıflandırıcı, hava akımı kırma, hava akımı sınıflandırması ve mekanik kırmanın entegrasyonunu esnek bir şekilde gerçekleştirebilir;

9. Yatay sınıflandırıcının rotoru 18.000 rpm'ye ulaşabilir;

10. Mobil mekanik kırıcı ünitesinin sökülmesi ve montajı son derece uygundur;

11. Mekanik pulverizatör tam seramikleştirmeyi gerçekleştirebilir;

12. Laboratuvar özel kırma sınıflandırıcısı, inert gaz dolaşım atmosferini ve yanıcı ve patlayıcı maddelerin toz sınıflandırmasını gerçekleştirebilir;

Laboratuvara özel kırma sınıflandırıcının kırma mekanizması, geniş uygulama aralığını ve bitmiş ürünün yüksek inceliğini belirler. Tipik malzemeler şunları içerir: süper sert elmas, silisyum karbür, metal tozu vb., yüksek saflık gereksinimleri: seramik pigmentler, ilaç, Biyokimyasal, vb., düşük sıcaklık gereksinimleri: ilaç, PVC. Hava kaynağındaki sıradan havayı nitrojen ve karbondioksit gibi inert gazlara dönüştürerek, laboratuvara özgü kırma sınıflandırıcı, yanıcı, patlayıcı ve oksitlenebilir maddelerin ezilmesi ve sınıflandırılması için uygun bir soy gaz koruma cihazı olarak kullanılabilir. malzemeler.

Akışkan yataklı jet değirmen ile düz jet değirmen arasındaki fark

Akışkan yataklı jet değirmeni, boşluktaki kırma işlemi sırasında malzemenin akışkan bir durumda olması nedeniyle adlandırılmıştır; disk jet değirmeni ayrıca süpersonik jet değirmeni veya düz jet değirmeni olarak da adlandırılır.

Akışkan yataklı jet değirmen ile disk jet değirmen arasındaki temel farklar şunlardır:

1. Kırma yöntemlerindeki fark

Akışkan yataklı jet değirmen, 4 veya 3 memenin kesiştiği noktada malzemenin kendisi tarafından ezilmeyi sağlamak için yüksek basınçlı hava akımı ile çalıştırılır. Diğer malzemelerle çarpışmadığı için malzeme kirliliği ve diğer fenomenler yoktur. Aynı zamanda kırma etkisi yüksek sertliğe sahip malzemeler için de iyidir ve ekipmanın ömrünü etkilemez.

Disk tipi jet değirmeni, hava akımı yoluyla kırma odasının iç duvarını doğrudan etkileyen malzemedir ve çarpışma, kırma işlemini gerçekleştirir. Bu nedenle, kırma işlemi, kırma odası iç duvarının iç astarında aşınma olgusuna sahiptir ve malzeme kirlenmiş olabilir. Aynı zamanda, astarın düzenli olarak değiştirilmesi gerekiyor, yedek parça maliyeti daha yüksek.

2. Meme düzeni farklıdır

Akışkan yataklı jet değirmeninin nozulu, toz haline getirme boşluğuna diktir ve disk jet değirmeninin toz haline getirme memesi, toz haline getirme odasına teğettir.

3. Ayrıntı düzeyini kontrol etmenin yolu farklıdır

Akışkan yataklı jet değirmen, sınıflandırma çarkının yüksek hızlı dönüş hızını ayarlayarak parçacık boyutunu kontrol eder ve parçacık boyutu doğruluğu iyi kontrol edilir; disk jet değirmeni sadece besleme hızı ayarlanarak ayarlanır ve parçacık boyutunun kontrolü kolay değildir.

4. Sistem rüzgar basıncı farklıdır

Akışkan yataklı jet değirmenin tüm toz haline getirme işlemi bir negatif basınç işlemidir ve sistemin arkasındaki indüklenen çekiş fanının yüksek basınçlı bir tipe ihtiyacı vardır. Tüm pulverizasyon işleminde toz sızıntısı yoktur ve üretim ortamını kirletmez. Disk tipi jet değirmen, yüksek indüklenen çekiş fanları gerektirmeyen ve hatta indüklenmiş çekiş fanları ve toz toplayıcı ihtiyacını ortadan kaldıran pozitif basınçlı bir tiptir. Kırma işleminin toz sızıntısına neden olması muhtemeldir ve üretim ortamı kolayca kirlenir.

5. Kontrol kabininin farklı yöntemleri ve farklı maliyetleri vardır

Akışkan yataklı jet değirmen, sınıflandırma çarkının yüksek hızlı dönüşünü ayarlayarak partikül boyutunu kontrol ettiğinden, onu kontrol etmek için bir frekans dönüştürücüye ihtiyaç duyar, bu nedenle maliyet nispeten yüksektir. Disk jet değirmeni yüksek kontrol gereksinimlerine sahip değildir, ancak tahliye vanaları veya toz toplayıcılar gibi diğer sistemleri kontrol eder ve nispi maliyet de çok düşüktür.

6. Bitmiş ürünün parçacık boyutu dağılımı farklıdır

Düz jet değirmen ile karşılaştırıldığında, akışkan yataklı jet değirmen, daha dar bir parçacık boyutu dağılımına ve daha iyi parçacık boyutu homojenliğine sahiptir.

Lityum manganat malzemelerin işlenmesinde ultra ince jet değirmen uygulaması

Lityum manganat pil, yüksek çalışma voltajı, hafiflik, küçük boyut, büyük özgül enerji, uzun çevrim ömrü, düşük kendi kendine deşarj, iyi güvenlik, düşük fiyat ve kirlilik içermeyen özelliklere sahiptir. Artık elektrikli aletlerde, elektrikli araçlarda ve elektrikli araçlarda yaygın olarak kullanılmaktadır. Oyuncaklar ve diğer alanlar.

Yeni enerji araçlarının hızlanması ve lityum manganat pil teknolojisinin daha da geliştirilmesiyle, lityum manganat piller, saf elektrikli araçlar için güç pilleri olarak çok geniş bir pazar beklentisine sahiptir. Lityum manganat işleme prosedürünün arka ucu olarak, toz haline getirme ve sınıflandırma önemli bir etkiye sahiptir. Lityum manganatı ince partikül boyutuna toz haline getirme ve gerekli partikül segmentlerini ayırma işlemi, lityum manganatın sonraki uygulamasını doğrudan etkiler. Ultra ince jet değirmen, geleneksel ekipmanlardan daha fazla avantajı olan lityum manganatın ezilmesi ve sınıflandırılması için kullanılır.

Ultra ince jet değirmen, kuru malzemelerin ultra ince öğütülmesini sağlamak için yüksek hızlı hava akımı kullanan bir ekipman türüdür. Bir kırma nozulu, bir sınıflandırma rotoru, bir vidalı besleyici vb. Malzeme, vidalı besleyici aracılığıyla kırma odasına girer ve sıkıştırılmış hava, özel olarak yapılandırılmış bir süpersonik meme aracılığıyla yüksek bir hızda kırma odasına püskürtülür. Malzeme süpersonik jette hızlandırılır ve ezilmeyi sağlamak için nozüllerin kesişim noktasında art arda çarpar ve çarpışır. Toz haline getirilmiş malzeme, artan hava akımı ile sınıflandırma odasına girer. Derecelendirme rotorunun yüksek hızlı dönüşü nedeniyle, partiküller hem derecelendirme rotoru tarafından oluşturulan merkezkaç kuvvetine hem de hava akışının viskoz etkisi tarafından oluşturulan merkezcil kuvvete maruz kalır. Merkezkaç kuvveti merkezcil kuvvetten daha büyük olduğunda, derecelendirme çapının üzerindeki kaba parçacıklar ezilmek üzere geri döner. Bölme çarpmaya ve ezilmeye devam eder ve sınıflandırma çapının altındaki ince parçacıklar, toplama için hava akışıyla siklon ayırıcı ve toplayıcıya girer ve gaz, indüklenen çekiş fanı tarafından boşaltılır.

Süper ince jet değirmeninin ürün özellikleri:

1. Hassas seramik ve poliüretan astar, malzemelerin ezilme işleminden kaynaklanan metal kirliliğini %100 önler ve kırılan parçaların saflığını sağlar. Özellikle lityum kobaltat, lityum manganat, lityum demir fosfat, lityum demir fosfat, üçlü malzemeler, kobalt tetroksit, lityum karbonat, lityum nikel kobaltat ve diğer pil katot malzemeleri gibi son derece yüksek demir içeriği gerektiren elektronik malzemeler için uygundur.

2. Sıcaklık artışı yok. Malzeme gaz genleşmesi durumunda ezildiğinden, kırma odasının sıcaklığı oda sıcaklığında kontrol edilir ve sıcaklık yükselmez.

3. Aşınma küçüktür, çünkü ana kırma etkisi parçacıkların çarpması ve çarpışmasıdır, yüksek hızlı parçacıklar nadiren duvar yüzeyiyle çarpışır ve Mohs sertliği dokuzun üzerinde olan malzemeleri kırmak için uygundur.

4. Düşük enerji tüketimi, diğer jet değirmen türlerine kıyasla %30-40 enerji tasarrufu.

5. İnert gaz koruması ile yanıcı ve patlayıcı maddeler ezilebilir.

6. Gelişmiş dokunmatik ekran ve programlanabilir mantık denetleyicisi (PLC) kullanımı otomatik kontrolü gerçekleştirir.

Pil malzemeleri için, pilin pozitif ve negatif elektrot malzemelerinin fiziksel özelliklerine göre, en iyi çıkış oranını elde etmek için pulverizasyon ve sınıflandırma için farklı ekipmanlar kullanılır. Kırma etkisi, özel bir mekanik ultra ince öğütücü-dereceleme darbeli değirmen kullanılarak elde edilebilir (üretim ekipmanının enerji tüketimini etkin bir şekilde azaltır); lityum pillerin ve nikel-metal hidrit pillerin belirli malzemeleri için akışkan yataklı bir jet değirmen kullanılabilir. Kırma ve sınıflandırma işlemlerini gerçekleştirin. Yüksek saflık gereksinimleri, anti-oksidasyon, kırma sınıflandırıcıyı korumak, oksijeni izole etmek ve üretimi kapatmak için inert gaz kullanabilir.