Süper İnce Jet Değirmenin Gıdalarda Uygulanması

Her türlü yemek hayatımızla yakından ilgilidir. Gıda işleme için ultra ince jet değirmen de çok önemli bir rol oynar. Ultra ince jet değirmeni tarafından ezilen malzeme, hücre duvarı kırılmasının etkisini elde edebilir, böylece gıda insan vücudu tarafından daha iyi emilir ve tadı daha iyi olur.

Gıda işlemede kullanıldığında ultra ince jet değirmenlerin avantajları şunlardır:

1. Hızlı hız, düşük sıcaklıkta ezilebilir

Ultra ince jet değirmeni, pulverizasyon işlemi sırasında yerel aşırı ısınmaya neden olmayacak ve hatta düşük sıcaklık durumunda gerçekleştirilebilecek süpersonik jet pulverizasyon yöntemini benimser. Toz haline getirme işlemi anında tamamlanır, böylece tozun biyolojik olarak aktif bileşenleri en büyük ölçüde tutulabilir. Gerekli yüksek kaliteli ürünleri yapmaya elverişli.

2. İnce parçacık boyutu ve düzgün dağılım

Ultra ince jet pulverizasyonunun kullanılması nedeniyle, hammaddelerin parçacık boyutu dağılımı çok düzgündür. Derecelendirme sisteminin ayarı, yalnızca büyük partikülleri sıkı bir şekilde kısıtlamakla kalmaz, aynı zamanda aşırı ezmeyi de önler ve mikro tozun spesifik yüzey alanını büyük ölçüde artıran ve artan homojen partikül boyutu dağılımına sahip ultra ince toz elde edebilir. yapışma ve çözünürlük. .

3. Hammaddelerden tasarruf edin ve kullanımı iyileştirin

Nesnenin ultra ince hava akımı ile toz haline getirilmesinden sonraki ultra ince toz, genellikle müstahzarların üretiminde doğrudan kullanılabilir ve geleneksel toz haline getirme yöntemiyle elde edilen toz haline getirilmiş ürün, üretimde doğrudan kullanım gereksinimlerini karşılamak için hala bazı ara bağlantılara ihtiyaç duyar. hammadde israfına neden olabilir. Bu nedenle, ultra ince jet değirmeni, nadir hammaddelerin ezilmesi için çok uygundur.

Dördüncüsü, kirliliği azaltmak

Ultra ince jet değirmen, mikro tozun çevreyi kirletmesini önlemekle kalmayıp aynı zamanda havadaki tozun hammaddeleri kirletmesini de önleyen kapalı bir sistemde gerçekleştirilir.

Şu anda, ultra ince jet değirmen teknolojisi meşrubat işlemede, meyve ve sebze işlemede, tahıl ve yağ işlemede, fonksiyonel gıda işlemede ve baharat işlemede önemli etkiler elde etmiştir, ancak ultra ince öğütme teknolojisi gıda işlemede hala emekleme aşamasındadır. Bilim ve teknolojinin gelişmesi ve tüketicilerin yüksek gıda gereksinimleri ile ultra ince toz haline getirme teknolojisinin uygulama alanı daha kapsamlı olacaktır.

Seramik astarlı jet değirmen, hammadde ve metal arasındaki teması önleyerek saflığı artırır

Jet değirmenler arasında akışkan yataklı jet ultra ince değirmenler yaygın olarak kullanılmaktadır. Çoklu nozul, akışkan yatak, yatay derecelendirme ve gaz sızdırmazlık teknolojisi içermesine rağmen, çok akışlı bir alan, yatak katmanlı akışkanlaştırma ve yatay derecelendirme sistemi gerçekleştirir. Malzemeleri parçalamak için malzemenin kendiliğinden öğütülmesi ilkesine dayandığından, ürüne daha az kirliliğe sahiptir, bu nedenle özellikle metaller ve diğer kirliliklerle kirlenmesine izin verilmeyen malzemeleri parçalamak için uygundur. Seramik astarlı jet değirmen, sıradan akışkan yataklı jet değirmenine dayanmaktadır. Hammaddelerin ekipmanın metal malzemeleriyle temas etmesini önlemek ve hammaddelerin metal kirliliğini en aza indirmek için ekipmanın iç duvarına aşınma önleyici seramik malzemeler eklenir.

Seramik astarlı jet değirmeni temel olarak aşağıdaki özelliklere sahiptir:

1. Kırma işlemi esas olarak malzemeler arasındaki çarpışmadır ve kırma bölgesinin iç duvarı ile daha az çarpışma vardır, bu nedenle öğütme boşluğu daha az aşınır. Metal kirliliğini önleyen bazı özel malzemeler için, ürünün kirlenmemesi için astar olarak korundum seramikler kullanılabilir.

2. Frekans dönüşüm hızı regülasyonu kullanılarak, ürünün inceliği, çeşitli malzemelerin gerektirdiği parçacık boyutu dağılım aralığına ulaşmak için ayarlanabilir ve üretilen ürünlerin parçacık boyutu dağılım aralığı dardır.

3. Dış kabuk, içinde bağımsız seramik derecelendirme çarkı ile paslanmaz çelikten (parlatma işleminden sonra, zarif atmosferden) yapılmıştır.

4. Malzeme ve malzeme birbirini etkiler ve kullanım oranı yüksektir, dolayısıyla üretim kapasitesi yüksektir.

5. Mohs sertliği 8'in altında olan kuru toz gevrek malzemelerin ultra ince öğütülmesi için uygundur.

6. Makinenin basit yapısı ve rahat çalışması vardır.

Seramik astarlı jet değirmen modeli, tüm makine astarı, besleme mekanizması, kırma nozülü, boşaltma mekanizması, derecelendirme çarkı vb. dahil olmak üzere, tümü %99'dan yapılmış, piyasada nadir bulunan "gerçek tam seramik" bir ekipmandır. alümina. Seramikler veya parçalar, geleneksel kaplamalar veya mozaik seramik yamalar yerine zirkonya seramiklerinden yapılmıştır. Makul işleme ve montaj teknolojisi sayesinde, tüm darbeli parçalar ve aşırı akım parçaları, seramik modül tarafından tamamen korunabilir, böylece yüksek teknolojili malzemeler, hava akımı ezildikten sonra manyetik veya manyetik olmayan metal kirliliğine neden olmaz ve sertlik nedeniyle Yüksek, mükemmel aşınma direnci, yüksek sertlikteki malzemeler bile aşınmayı mümkün olduğunca azaltabilir ve yabancı madde girişini azaltabilir. Sadece daha büyük üretim kapasitesini karşılayamayan, aynı zamanda kirliliği en aza indiren ve ürünlerin katma değerini artıran yükseltme ve dönüşüm sürecinde yüksek saflıkta yeni malzemelerin ve orijinal madencilik dışı endüstrilerin kırma ihtiyaçlarını karşılayabilir.

Jet değirmen, pil hammaddelerinin parçacık yoğunluğunu etkin bir şekilde kontrol eder ve endüstrinin gelişmesine yardımcı olur.

Pozitif elektrot malzemesinin parçacık yoğunluğunun arttırılması, pilin enerji yoğunluğunun arttırılması amacına ulaşabilir. Bu süreçte jet değirmenin anahtar bir rol oynadığı söylenebilir, çünkü pil malzemesinin parçacık yoğunluğu, hammaddenin parçacık yoğunluğuna bağlıdır. Jet değirmen, akü malzemelerini yüksek hassasiyetle kolayca toz haline getirebilir ve toz haline getirilen ürün, sonraki uygulamalarıyla tamamen uyumludur.

Jet değirmenler, pil malzemelerinde, özellikle aşağıdaki yönlerden özellikle kendini gösteren katot malzemesi hammaddelerinin hazırlanmasında olağanüstü avantajlara sahiptir:

[Yüksek verimlilik] Jet enerjisinin tam kullanımı, geleneksel jet değirmene kıyasla kırma verimliliğini %30 oranında artırabilir. Sınıflandırıcı ile birlikte kullanıldığında parçacık boyutu dağılımı çok dardır.

[Çok amaçlı] Bir makinenin birden fazla kullanımı vardır, tek başına öğütücü veya sınıflandırıcı olarak kullanılabilir. Kırma parçacık boyutu aralığı geniştir ve bitmiş ürünün parçacık boyutu 1~45μm aralığında keyfi olarak ayarlanabilir.

[Çevre koruma] Ürünün saflığını ve fiziksel ve kimyasal özelliklerini sağlamak için düşük sıcaklık, ortam kırma yok. Ekipman negatif basınç altında çalışır ve toz kirliliği olmaz.

[Küçük aşınma] "jet değirmen + yüksek hassasiyetli turbo sınıflandırıcı", "sprey + yatay sınıflandırıcı" ve "akışkan yatak +" kırma kısmının aşınmasını önleyerek yüksek saflıkta ve ultra dar ultra ince tozu işleyebilir. "yatay sınıflandırıcı" sınıflandırma bölümünün aşınması, özellikle yüksek sertlikte ve yüksek saflıkta malzemelerin ultra ince öğütülmesi için uygundur.

[Büyük çıktı] Ultra dar parçacık boyutu dağılımına sahip ürünler üretirken verim, geleneksel karşı jetli ve sıradan jet değirmenlerinden 1 kat daha fazladır.

Jet değirmeni çalışırken, malzeme önce siloya beslenir ve tek tip besleyici malzemeyi kırma odasına gönderir. Nozul boyunca sıkıştırılmış havanın hızlı ivmelenmesiyle üretilen süpersonik jet, kırma odasının alt kısmında merkezcil bir ters jet akış alanı oluşturur. Öğütme odasındaki malzeme farkın etkisiyle akışkan hale gelir. Hızlandırılmış malzeme, çoklu memenin kesişme noktasında şiddetli darbe, çarpışma, kesme ve ezilme ile toz haline getirilecektir. Türbin tarafından üretilen akış alanındaki iri parçacıklar, merkezkaç kuvvetinin etkisi altında yan duvarın yanına atılır ve incelik gereksinimlerini karşılayan ince toz iken, tekrar ezilmek üzere durdurulan iri toz ile kırma odasına geri döner. sınıflandırıcı bıçağın akış yolundan geçer. Bitmiş bir ürün olarak toplanması için egzoz borusundan siklon ayırıcıya taşınır, az miktarda ince toz, torba toplayıcı tarafından gaz ve katıdan ayrıca ayrılır ve arıtılmış hava, indüklenen taslak fan tarafından boşaltılır.

Kimya endüstrisinde ultra ince jet değirmen uygulaması

Kimya endüstrisinin gelişmesiyle birlikte, çok çeşitli hammaddelere, nispeten ucuz fiyatlara ve olgun işleme ve üretim teknolojilerine sahip ultra ince metalik olmayan mineral malzemeler kimya endüstrisinde giderek daha yaygın bir şekilde kullanılır hale geldi.

Örneğin, ultra ince ve yüksek saflıkta Al2O3 tozu üretmek için ıslak kimyasal yöntem kullanılır. Yüksek mekanik mukavemeti, yüksek sertliği, yüksek sıcaklık yalıtım direnci, kimyasal direnci ve iyi termal iletkenliği nedeniyle kimya endüstrisinde yaygın olarak kullanılmaktadır. Tüm üretim bağlantılarında. Ultra ince katalizör, petrolün çatlama hızını 1 ila 5 kat artırabilir. Ultra ince kırmızı fosfor sadece yüksek performanslı bir yanma maddesi haline getirilemez, aynı zamanda diğer organik maddelerle reaksiyona girerek yeni alev geciktirici malzemeler üretebilir. Boyalar, kaplamalar ve boyalardaki ultra ince katı içerik, yüksek performans ve yüksek yapışma ile yeni ürünlere dönüştürülebilir. Kağıt, plastik ve kauçuk ürünlerinde, katı dolgu maddeleri: ağır kalsiyum karbonat, titanyum oksit, silikon oksit ve diğer ultra ince parçacıklar, yüksek performanslı bakır kağıt, plastik ve kauçuk ürünler üretebilir. Kimyasal elyaf ve tekstil endüstrilerinde ultra ince demir oksit ve silikon oksit kullanımı ürünün kalitesini ve pürüzsüzlüğünü iyileştirebilir.

Ultra ince tozun kimya endüstrisinde çok önemli bir rol oynadığı görülebilir, peki endüstrinin gereksinimlerini karşılayan ultra ince toz nasıl elde edilir? Burada jet değirmenine ihtiyaç var. Jet değirmen, ultra ince kırma ekipmanlarından biridir ve aynı zamanda kuru kırma ekipmanlarında en iyi ekipmandır.

Kimya endüstrisinde jet değirmenler yaygın olarak kullanılmaktadır ve katalizörler, alev geciktiriciler, kaplamalar, boyalar, kalsiyum karbonat ve oksitler gibi çeşitli hammaddelerin işlenmesinde hayati bir rol oynamaktadır.

Jet değirmeninin üretim sürecinde, basınçlı hava esas olarak ekipmanda dondurma, filtreleme ve kurutma için kullanılır ve ardından ekipmanın içindeki nozullardan süpersonik bir hava akışı oluşturur. Güçlü bir basınçtan sonra döndürülerek öğütme haznesine enjekte edilir, böylece öğütme haznesinde ezilecek malzeme akışkan bir form sunar. Dönen kırma haznesinde, hızlandırılmış malzemeler birkaç nozülün jetlerinin kesişme noktasında toplanır ve şiddetli çarpışmalara, sürtünmelere ve parçacıkların ultra ince ezilmesine ulaşmak için kesmeye neden olur. Toz haline getirilmiş malzeme, yükselen hava akımı ile çark sınıflandırma alanına taşınır. Derecelendirme çarkının merkezkaç kuvvetinin ve fanın emme kuvvetinin etkisi altında, kaba ve ince toz ayrılır. Kaba toz, tekrar ezilmek üzere kendi yerçekimi ile kırma odasına geri döner ve nitelikli ince toz, siklon toplayıcıya hava akışı ile, ince toz torba filtre tarafından toplanır ve arıtılmış gaz, indüklenen taslak tarafından boşaltılır. fan.

Lityum pil anot malzemesi-küresel grafiti anlayın

Grafit (aşağıda aynı olan doğal taşa atıfta bulunur) metalik olmayan bir mineral kaynağıdır. Grafit malzemeler, yüksek sıcaklık dayanımı, elektriksel iletkenlik, termal iletkenlik, yağlama, kimyasal kararlılık, plastisite ve termal şok direnci gibi çeşitli özel özelliklere sahiptir. Bunların arasında küresel grafit, grafit alanında son teknoloji ürünü bir üründür ve yeni enerji araçları, enerji depolama ve çevre koruma gibi stratejik gelişmekte olan endüstrilerde kullanılmaktadır.

Küresel grafit, hammadde olarak yüksek kaliteli yüksek karbonlu doğal pul grafitten yapılmıştır ve grafit yüzeyi, oval küreler gibi farklı incelik ve şekle sahip grafit ürünleri üretmek için ileri işleme teknolojisi ile modifiye edilmiştir.

Küresel grafiti ölçmek için göstergeler

- Fiziksel performans endeksi

Partikül boyutu (D50, μm), musluk yoğunluğu (g/cm³), spesifik yüzey alanı (㎡/g), nem (%), sabit karbon (%)

- Elektrokimyasal performans indeksi

Coulomb verimliliği (%), şarj kapasitesi (mAh/g), çevrim ömrü (döngü)

Doğal grafitin avantajları ve dezavantajları

Doğal grafit, lityum iyon piller için bir negatif elektrot malzemesi olarak kullanılma avantajlarına sahiptir: geniş kaynaklar, düşük fiyat, düşük şarj ve deşarj voltajı platformu ve yüksek tersinir kapasite (teorik değer 372mAh/g).

Ancak, pilin negatif elektrot malzemesi olarak grafitle ilgili birçok sorun vardır: solventlerle zayıf uyumluluk; yüksek akımlı şarj ve deşarjda düşük performans; İlk şarj ve deşarj sırasında, solvent moleküllerinin birlikte gömülmesi nedeniyle grafit tabakası soyulur ve bu da elektrot ömründe bir azalmaya yol açar.

Küresel grafit oluşumu

Pul grafitin küreselleştirilmesi yoluyla, negatif elektrot malzemesinin özgül kapasitesi (≥350mAh/g), ilk döngü verimliliği (≥%85) ve döngü performansı önemli ölçüde iyileştirilebilir.

- tanecik boyutu

Lityum iyon piller için bir negatif elektrot malzemesi olarak, partikül boyutu D50 en uygun olanıdır 16 ve 18 µm. Parçacık boyutu çok küçükse, spesifik yüzey alanı daha büyük olacak ve ilk döngü sırasında negatif elektrotun büyük miktarda Li+ tüketmesine neden olacak ve böylece ilk şarj ve deşarj verimliliği olan katı bir dielektrik arayüzey filmi oluşturacaktır; Sıvı temas alanı küçüktür, bu da negatif elektrotun özgül kapasitesini etkiler.

- Küresel grafit üretim ekipmanları

Küresel grafit üretimi sanayileşmiştir. Endüstriyel üretimde, rüzgar darbeli şekillendirme makineleri esas olarak pul grafiti küreselleştirmek için kullanılır. Bunlar arasında hava akımı girdaplı pulverizatör yaygın olarak kullanılan bir ekipmandır. Bu yöntem, küreselleştirme işlemi sırasında daha az safsızlığa sahiptir, ancak ekipmanı boyut olarak büyüktür ve grafit miktarı büyüktür ve verim düşüktür, bu da laboratuvar hazırlığında çok sınırlıdır.

Küresel grafitin modifikasyonu

Değişiklik için iki ana başlangıç noktası vardır:

1. SEI filminin aşırı vuruşunun neden olduğu geri dönüşü olmayan kaybı ve grafitin laminer soyulmasına neden olan çözücü moleküllerinin birlikte gömülmesini azaltmak için taş değirmenin spesifik yüzey alanını uygun şekilde azaltın;

2. Grafitin şarj ve deşarj kapasitesini artırmak için diğer metal elementleri veya metal olmayanları grafitin içine sokun.

- Kaplama yöntemi-grafitin çevrim performansını iyileştirin

"Çekirdek-kabuk" model kaplama yöntemi, "çekirdek" olarak grafit malzemeleri kullanır ve yüzeyi üzerinde amorf bir karbon malzemenin bir "kabuğu" kaplanır. Yaygın olarak kullanılan amorf karbon malzemelerinin öncüleri arasında fenolik reçine, Epoksi reçine ve parçalanmış karbon bulunur. Amorf karbon malzemelerin katman aralığı, grafitin dış yüzeyinde lityum iyonlarının bir tampon tabakası oluşturmaya eşdeğer olan, içindeki lityum iyonlarının difüzyon performansını artırabilen grafitten daha büyüktür, böylece yüksek akımı iyileştirir. Grafit malzemelerin şarj ve deşarj performansı.

Kaplama yöntemi, pilin çevrim ömrünü iyileştirir, ancak mevcut kaplama işleminin hala belirli sorunları vardır. Şu anda çözülmesi gereken temel sorun, grafitin dışında ve grafitle iyi bir şekilde birleştirilmiş eksiksiz, tek tip bir kaplama tabakasının nasıl oluşturulacağıdır.

- Doping yöntemi-grafitin şarj ve deşarj kapasitesini artırın

Bazı metalik veya metalik olmayan elementlerin karbon malzemelere dahil edilmesi, karbon elektrotlarının lityum yerleştirme davranışını etkileyecek olan karbon mikro yapısında ve elektronik durumda değişikliklere neden olacaktır. Şu anda en çok araştırılan, bor, silisyum ve fosforun karbon malzemelere eklenmesidir. Ve diğer unsurlar.

Yaygın olarak kullanılan diğer modifikasyon yöntemleri: yüzey oksidasyonu, metal tabaka oluşumu, mekanik taşlama

Küresel grafit malzeme iyi elektriksel iletkenliğe, yüksek kristalliğe, düşük maliyete, yüksek teorik lityum yerleştirme kapasitesine, düşük şarj ve deşarj potansiyeline ve düzlüğe sahiptir. Lityum-iyon pil anot malzemesinin önemli bir parçasıdır ve yurtiçinde ve yurtdışında lityum-iyon pil üretimi için bir katot malzemesidir. Değiştirilen ürün. Mükemmel elektriksel iletkenliğe ve kimyasal stabiliteye, yüksek şarj ve deşarj kapasitesine, uzun çevrim ömrüne ve çevre korumasına sahiptir.

Makale kaynağı: Çin Toz Ağı

Jet değirmenin işleme inceliğini etkileyen faktörler

Jet değirmenin pulverizasyon inceliğini etkileyen ana faktörler şunlardır: malzeme özellikleri, işleme kapasitesi, gaz basıncı, besleme parçacık boyutu, hammadde parçacık boyutu dağılımı, karışım olup olmadığı vb.

Malzeme özellikleri: Genel olarak konuşursak, jet değirmen tüm kırılgan malzemelerin kırılmasına uyarlanabilir. Ancak malzemenin farklı doğası nedeniyle kırma performansı da farklıdır. Çeşitli malzemelerin mukavemet, yoğunluk, sertlik, viskozite, şekil ve elektriksel özelliklerindeki farklılık nedeniyle, kaçınılmaz olarak kırma sonuçlarında farklılıklara yol açacaktır ve malzemenin mukavemeti önemli bir etkileyen faktördür. Ayrıca, belirli malzemelerin aşırı nem içeriği veya gaz kaynağındaki su veya yağ nedeniyle, tokluk ve viskozitedeki artış gibi kırılan malzemelerin özellikleri kırma inceliğini etkileyecektir.

İşleme kapasitesi: Jet değirmen tarafından işlenen aynı malzeme, farklı işleme kapasitesi nedeniyle farklı kırma inceliğine sahiptir. Genel olarak, verim, ürünün parçacık boyutu ile doğru orantılıdır. Bununla birlikte, işlem hacmi çok küçükse, inceliği etkileyecek olan parçacıklar arasında daha az çarpışma olasılığı olacaktır.

Jet değirmeninin gazının çalışma basıncı: Jet değirmeni, hız enerjisine dönüştürmek için sıvının basınç enerjisini kullanır, bu nedenle gaz basıncı ne kadar yüksek olursa, jet akış hızı o kadar yüksek olur, bu da parçalama enerjisini artırabilir, yani , parçalama etkisi.

Besleme parçacık boyutu: aynı malzeme, farklı besleme parçacık boyutları nedeniyle ezildikten sonra farklı parçacık boyutlarına sahip olacaktır. Tabii ki, beslemenin parçacık boyutu ne kadar küçükse, ürünün parçacık boyutu da o kadar küçük olur.

Hammaddelerin parçacık boyutu dağılımı: Yemin parçacık boyutu daha düzgün ise, ürünün inceliği ve parçacık boyutu dağılımı daha iyi olacaktır. Yemin tane boyut dağılımı çok geniş ve kalınlığı çok farklı ise, kırma işlemi sırasında iri taneli taneciklerin ve ince taneciklerin çarpışmasının sonucu kaçınılmaz olarak kırma etkisini etkileyecektir.

Tek malzeme ve karışık malzeme: Karışık malzemedeki çeşitli bileşenlerin doğasındaki farklılık nedeniyle, yumuşak ve sert parçacıklar veya yüksek ve düşük mukavemetli parçacıklar birbirleriyle ve kırma sırasında diğer durumlarla çarpışır ve bu da kırma etkisini etkileyebilir. .

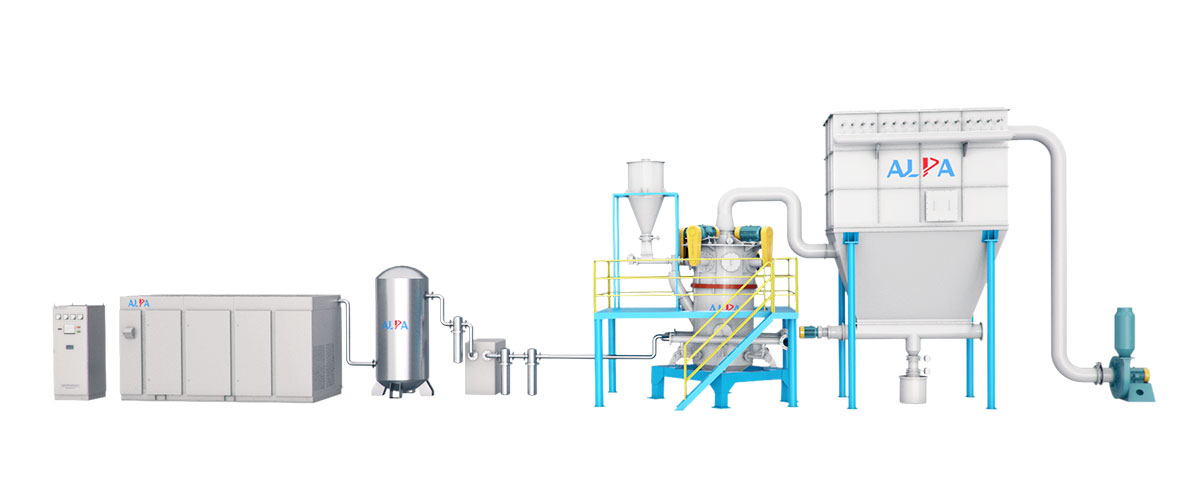

Jet değirmeni esas olarak jet değirmeni, siklon toplayıcı, toz toplayıcı, indüklenmiş taslak fan, elektrik kontrol kabini vb. Jet değirmeni, geniş bir uygulama yelpazesi, bitmiş ürünün yüksek inceliği ve süper sert elmas, silikon karbür, metal tozu ve diğer yüksek saflıkta seramik pigmentler gibi tipik malzemeler ile esas olarak kırma mekanizması için uygundur. Gaz kaynağının hava kısmını nitrojen, karbon dioksit ve diğer soy gazlara dönüştürmek, makineyi kolayca oksitlenen malzemelerin ezilmesi ve derecelendirilmesi için uygun bir soy gaz koruma cihazı haline getirebilir.

Metal cevheri kırma işlemlerinde kullanılan jet değirmenin avantajları

Metalik olmayan minerallerin derin işlenmesini ve ürünlerini geliştirmek için, son yıllarda birçok ülke, mikro-pulverizasyon ve ultra-ince pulverizasyon teknolojisi ve ekipmanını şiddetle araştırdı. Süper ince öğütme ekipmanı olarak bir jet değirmen olarak, ürünleri incelik, parçacık boyutu dağılımı ve saflık açısından mükemmel performans gösterir.

Jet değirmeni, kırma amacına ulaşmak için malzemeleri darbeye (çarpışmaya), sürtünmeye ve kesmeye maruz bırakmak için yüksek basınçlı hava akışı (basınçlı hava veya aşırı ısıtılmış buhar) kullanır. Yaygın olarak kullanılan ve yüksek verimli bir ultra ince kırma ekipmanıdır. Jet değirmen, aynı anda birden fazla parçacık boyutuna sahip ürünler üretmek için çok aşamalı bir sınıflandırıcı ile seri olarak kullanılabilir. Kırma işlemi, malzemelerin kendi aralarındaki çarpışmaya dayanır; bu, bıçakların veya çekiçlerin malzemeler üzerindeki etkisine dayanan mekanik kırma işleminden farklıdır, bu nedenle ekipman aşınmaya dayanıklıdır ve ürün saflığı yüksektir. Ekipmanın sökülmesi ve temizlenmesi kolaydır, pürüzsüzdür ve ölü köşeler yoktur. Kontrol sistemi, kullanımı kolay program kontrolünü benimser.

Jet değirmeninin özel çalışma modu, sıkıştırılmış havanın filtrelenmesi ve kurutulması ve ardından Laval memesinden yüksek hızda öğütme odasına püskürtülmesidir. Birden fazla yüksek basınçlı hava akışının kesiştiği noktada, malzemeler tekrar tekrar çarpışır, ovalanır ve ezilmek üzere kesilir. Ezilmiş malzemeler Fan emiş kuvvetinin etkisi altında yukarı doğru hava akımı ile sınıflandırma alanına hareket eder. Yüksek hızlı dönen sınıflandırma türbini tarafından üretilen güçlü merkezkaç kuvvetinin etkisi altında kaba ve ince malzemeler ayrılır. İri parçacıklar, kırmaya devam etmek için kırma bölgesine iner.

Ürünün ince parçacık boyutuna ek olarak, jet değirmen ürünleri ayrıca dar parçacık boyutu dağılımı, pürüzsüz parçacık yüzeyi, tam şekil, yüksek saflık, yüksek aktivite ve iyi dağılabilirlik özelliklerine sahiptir. Bu nedenle, gelişmiş bir ultra ince öğütme ekipmanı olarak jet değirmen, metalik olmayan minerallerin ve kimyasal hammaddelerin ultra ince öğütülmesinde yaygın olarak kullanılmaktadır.

Jet değirmen, Mohs sertliği 9'un altında olan çeşitli malzemelerin kuru öğütülmesi için uygundur ve özellikle sertliği yüksek, saflığı yüksek ve katma değeri yüksek malzemelerin öğütülmesi için uygundur.

Toz işleme endüstrisinde hava sınıflandırıcı teknolojisi giderek daha önemli hale geliyor

Hava sınıflandırıcının hammaddesi sadece yapısal malzemelerin hazırlanması için temel değildir, aynı zamanda ince seramikler, elektronik bileşenler, biyolojik mühendislik işlemleri, yeni kopya malzemeleri, yüksek kaliteli refrakter malzemeler gibi özel işlevlere sahip bir malzemedir. ve ince kimyasallarla ilgili malzemeler. Alanın gerektirdiği. Modern endüstride hava sınıflandırıcıların giderek daha yaygın bir şekilde uygulanmasıyla, toz işlemede hava sınıflandırıcı sınıflandırma teknolojisinin durumu giderek daha önemli hale geliyor.

Süper alt bölümün ana araştırma eğilimleri

(1) Yeni güçlü dispersiyon cihazları araştırın ve geliştirin. Şu anda fiziksel yöntemler ve kimyasal yöntemler uygulanmaktadır. Kimyasal yöntemde, önceki toz haline getirme işleminde sınıflandırmadan önce malzemeye bir dispersiyon yardımcısı eklemek için yaygın olarak kullanılır, ancak bu yöntem üretim maliyetini artıracaktır ve dispersan malzemeyi kirletebilir, bu nedenle sadece özel durumlarda kullanılır. . Yaygın olarak kullanılan fiziksel yöntemler, yüksek hızlı basınçlı havanın en çok kullanıldığı mekanik veya yüksek hızlı basınçlı hava dağıtma cihazlarıdır. Ek olarak, partikülleri dağıtmak için yüzey modifikasyonunun kimyasal yöntemi, ultra ince dağılım için bir başka önemli yoldur.

(2) Hiyerarşik akış alanı araştırması. Turbo tipi hava sınıflandırıcının sınıflandırma akış alanının akış özelliklerini ve sınıflandırma parçacıklarının hareketini (esas olarak gaz-katı iki fazlı akışın hareket özellikleri) analiz edin, sınıflandırma akış alanının etkileyen faktörlerini netleştirin, tasarım makul bir yapı formu ve yerel girdapları azaltır Dereceli akış alanının oluşturulması, kademeli akış alanının akış durumunu mümkün olduğunca tek biçimli hale getirir.

(3) Derecelendirme kuvveti alanının tasarımı ve yeni derecelendirme ilkelerinin araştırılması. Parçacık yüzey özellikleri, arayüzey durumları ve parçacıkların farklı ortamlardaki ve farklı kuvvet alanlarındaki davranış farklılıklarının incelenmesi yoluyla yeni ilkeler, yöntemler ve yaklaşımlar bulunur, kararlı ve ayarlanabilir kuvvet alanları tasarlanır ve yeni ve daha rafine bir süper ince seviye geliştirildi. makine.

(4) Performans parametreleri ve sistem işletim parametreleri üzerine araştırma. Sınıflandırıcının karakteristik parametrelerinin incelenmesi ve sınıflandırma sisteminin (veya kırma-sınıflandırma sisteminin) çalışma parametrelerinin analizi yoluyla, makul spesifikasyonlara sahip sınıflandırma ekipmanı tasarlanır ve yapısal parametreler ve sistem işletim parametreleri yapmak için optimize edilir. ideal bir çalışma durumunda sınıflandırma ekipmanı, yani yüksek verimlilik. , Enerji tasarrufu ve düşük tüketim.

(5) Süper-alt-bölme sürecindeki diğer problemler için ilgili önlemler üzerine araştırma. Örneğin, ultra ince tozun patlama tehlikesi göz önüne alındığında, derecelendirme ortamı olarak soy gaz üzerine araştırma yapılır; ultra ince tozun çekme testi için, iyi dağılım performansına ve standart çalışmaya sahip test cihazlarının geliştirilmesi ve araştırılması gerçekleştirilebilir.

Jet değirmen, katot malzemelerinin hazırlanmasında ilk tercih oldu

Pozitif elektrot malzemesini ezmek için birçok türde ekipman kullanılabilir, örneğin: öğütücü, pimli kum değirmeni, jet değirmeni, vb. Diğer kırma ekipmanlarıyla karşılaştırıldığında, jet değirmen tarafından işlenen malzemenin ortalama parçacık boyutu iyidir, parçacık boyutu dağılımı daha dardır, parçacık yüzeyi pürüzsüzdür, parçacık şekli düzenlidir, saflık yüksektir, aktivite yüksektir ve dispersiyon iyidir, bu da elektrot malzemelerinin hazırlama gereksinimlerini tam olarak karşılar. Bu nedenle jet değirmenler yaygın olarak kullanılmaktadır.

Şu anda jet değirmenler kullanılarak katot malzemelerinin hazırlanması endüstrinin ilk tercihi haline geldi. Jet değirmen, kuru malzemelerin ultra ince öğütülmesini sağlamak için yüksek hızlı hava akımı kullanan bir ekipman türüdür. Bir kırma nozülü, bir sınıflandırma rotoru, bir vidalı besleyici vb. Malzeme, vidalı besleyici aracılığıyla kırma odasına girer ve sıkıştırılmış hava, özel olarak yapılandırılmış bir süpersonik meme aracılığıyla yüksek bir hızda kırma odasına püskürtülür. Malzeme süpersonik jette hızlandırılır ve ezilmeyi sağlamak için nozüllerin kesişim noktasında tekrar tekrar çarpar ve çarpışır. Toz haline getirilmiş malzeme, artan hava akımı ile sınıflandırma odasına girer. Derecelendirme rotorunun yüksek hızlı dönüşü nedeniyle, partiküller, derecelendirme rotoru tarafından oluşturulan merkezkaç kuvvetine ve hava akışının viskoz hareketi tarafından oluşturulan merkezcil kuvvete maruz kalır. Merkezkaç kuvveti merkezcil kuvvetten daha büyük olduğunda, derecelendirme çapının üzerindeki kaba parçacıklar ezilmek üzere geri döner. Bölme çarpmaya ve ezilmeye devam eder ve sınıflandırma çapının altındaki ince parçacıklar, toplama için hava akışıyla siklon ayırıcı ve toplayıcıya girer ve gaz, indüklenen çekiş fanı tarafından boşaltılır.

Katot malzemeleri hazırlamak için jet değirmen kullanmanın aşağıdaki gibi özetlenebilecek birçok avantajı vardır:

1. Jet değirmeni şekillendirme kabiliyetine sahiptir, bitmiş partiküller mükemmel morfolojiye sahiptir ve küresel (patates benzeri) partiküller elde edebilir.

2. Bitmiş ürünün dar parçacık boyutu dağılımı ve yüksek musluk yoğunluğu.

3. Aşırı ezme düşüktür ve bitmiş ürün oranı %75-95 veya daha fazlasına ulaşabilir.

4. Ekipmanın içi aşınmaya dayanıklı malzemelerle kaplanabilir ve bitmiş ürün yüksek saflığa ve düşük ekipman aşınmasına sahiptir.

5. Hava akışı sınıflandırıcısı, 0.5μm ile 100μm arasında isteğe bağlı olarak ayarlanabilen frekans dönüştürme ayarını benimser.

6. Ekipman stabil çalışır ve uzun süre sürekli açık kaldığında herhangi bir farklılık veya değişiklik olmaz.

7. Tamamen kapalı negatif basınç çalışması, otomatik kontrol, düşük gürültü ve toz kirliliği yok.

Pozitif elektrot malzemesi için jet değirmen, malzemelerin ezilme işleminden kaynaklanan metal kirliliğini %100 önleyebilen ve ezilmiş ürünlerin saflığını sağlayan hassas seramikler ve poliüretan astar kullanır. Lityum kobaltat, lityum manganat, lityum demir fosfat, lityum demir fosfat, üçlü malzemeler, kobalt tetroksit, lityum karbonat, lityum nikel kobaltat ve diğer pil katot malzemeleri gibi son derece yüksek demir içeriği gerektiren elektronik malzemeler için özellikle uygundur.

Jet değirmenin pulverizasyon derecesi ile ilgili faktörler nelerdir?

Hava jetli değirmen, kuru öğütme ekipmanları arasında bir tür ince taneciklidir, bu nedenle birçok endüstri tarafından tercih edilir. Peki jet değirmeni ne kadar ezilebilir? Genel olarak jet değirmenin kırma aralığı 1-74 mikron arasındadır. Ama bu 1 mikron kadar ince olabileceği anlamına gelmez ama birçok faktörden etkilenir. Aşağıda bir göz atalım.

Jet değirmeni, parçacıkların çarpışmasını ve ezmek için birbirine sürtmesini sağlamak için yüksek hızlı hava akışının kinetik enerjisini kullanır. Sürekli üretim süreci, büyük üretim kapasitesi ve yüksek derecede otomasyon özelliklerine sahiptir. Elektronik malzemeler, kimyasallar, madencilik, metal tozu vb. gibi çeşitli ince işleme endüstrilerinde kullanılabilir.

Jet değirmeni ne kadar ezebilir? Aşağıdaki faktörlerle ilgilidir:

1. Hammaddelerin ilk inceliği için, jet değirmen genellikle beslemenin 50 elek altında olmasını gerektirir.

2. Malzemenin fiziksel özellikleri ile ilgilidir, malzemenin akışkanlığı ve taneciklerin düzgünlüğü ile ilgilidir. Bazı malzemeler zayıf akışkanlığa, birçok yabancı maddeye ve yüksek solvent içeriğine sahiptir. Üretim sürecinde malzeme blokajı olabilir. Şu anda, bunu yapmak için özel ekipman gereklidir. Pulverizasyon inceliği elde etmek için tüm malzemeler standart ekipmanla pulverize edilemez. .

3. Kırma işlemindeki kırma basıncı ile ilgilidir. Bazı ekipmanların besleme basıncı, kırma basıncından daha büyüktür ve bazı ekipmanların kırma basıncı, besleme basıncından daha büyüktür. Özel malzemelerin özel olarak tasarlanması gerekir.

4. Besleme hızı ile ilgilidir. Tüm malzemeler iyi akışkanlığa sahip değildir. İster vidalı besleme, ister titreşimli besleme olsun, besleme işlemi çok önemli bir faktördür. Bazı çok ince malzemelerin beslenmesi zordur. , Şu anda, besleme etkisini elde etmek için özel bir kişiselleştirilmiş konfigürasyon kullanmak gereklidir.

5. Jet değirmeninin optimizasyon derecesi ile de bir ilişki vardır. Birçok jet değirmen üreticisi vardır, ancak aynı üreticinin farklı ekipman modelleri tarafından yapılmış olsa bile, farklı üreticiler tarafından yapılan aynı malzemenin inceliği farklıdır. İncelik de farklıdır, ancak deneyime göre daha büyük bir kırıcının etkisi daha küçük bir kırıcıdan daha iyidir.

6. İşletmecinin yeterliliği, işletme yöntemi ile ilgilidir. Bazı ekipmanların çalıştırılması için küçük ve ardından büyük bir basınç işlemi gerekir ve bazıları doğrudan tek adımda çalıştırılır.

Yukarıdan, jet değirmenin sınır partikül boyutunu etkileyen, en önemlisi hammaddenin fiziksel özellikleri olan birçok faktörün olduğu görülebilir. Hammadde ne kadar kuru ve gevrek olursa, ulaşılabilecek sınır partikül boyutu o kadar ince olur. Örneğin, karbon tozu ve grafit gibi hammaddeler daha iyi kırılganlığa sahiptir. Bir jet değirmen kullanıyorsanız, mikron veya hatta mikron altı ince tozu kolayca elde edebilirsiniz.