Farmasötik ultra ince öğütmede jet değirmenin önemi nedir?

İlaç endüstrisinde farklı partikül boyutlarına sahip birçok hammadde bulunmaktadır. Bu hammaddeler bir sonraki adımda işlendiğinde, tozun farklı parçacık boyutları ve eşit olmayan yoğunluğu, zayıf akışkanlık ve kolay katmanlanma ile sonuçlanır. Ultra ince öğütme, büyük bir katı malzemenin uygun derecede ince toz haline getirilmesi işlemidir. Çeşitli kuvvetlerin birleşik etkisi altında katı malzeme stres oluşturur. Bu gerilme altında malzeme elastik deformasyona uğrar. Gerilme belirli bir sınırı aştığında, malzeme plastik deformasyona uğrayacaktır. Elastik deformasyon aralığındaki kırmaya elastik kırma, plastik deformasyondan sonraki kırmaya ise birincil kırma denir. Genel olarak, polar kristal ilaçlar kolayca ezilir ve çoğu elastik olarak ezilir. Aksine, polar olmayan kristal ilaçlar çoğunlukla öğütülmesi zor olan öğütmedir.

Jet değirmen, katı malzemelerin parçacık boyutunu büyük ölçüde azaltabilir ve ilaç mühendisliği için büyük önem taşıyan yüzey alanını artırabilir:

(1) Katı ve sıvı dispersiyon ortamının temas yüzeyini arttırmak, ilacın çözünme hızını hızlandırmak ve ilacın kullanım oranını iyileştirmek yararlıdır;

(2) Ham ve yardımcı malzemeler mikronize edildikten sonra, büyük partiküller, birkaç farklı katı malzemenin homojen bir şekilde karıştırılmasını kolaylaştıran, ana ilacın partiküllerdeki dağılımının homojenliğini artıran ve dağılımı iyileştiren ince toza bölünür. renklendirici veya diğer yardımcı malzemelerden;

(3) İlaç akışkanlığının iyileştirilmesi, müstahzarların kalitesinin iyileştirilmesine yardımcı olur ve ayrıca, dağıtmak ve almak için uygun olan çeşitli dozaj formlarına işlenmesi de uygundur. Öğütme işlemi fiziksel bir işlemdir ve nesneler farklı kohezyon nedeniyle farklı sertlik ve performans sergiler. Öğütme sırasında, ilacın yüzey alanını, yani mekanik enerjiyi yüzey enerjisine dönüştürme işlemini arttırmak için moleküller arasındaki kohezyonun dış kuvvetler tarafından kısmen tahrip edilmesi gerekir. Öğütme işleminde kullanılan dış kuvvet, ilacın sertliğine ve performansına göre belirlenmelidir.

Jet değirmeni, diğer ultra ince öğütme ekipmanlarından farklı olan olgun bir ultra ince öğütme ekipmanıdır. Öğütme prensibi, hayvansal materyal partiküllerini hareket ettirmek için yüksek hızlı hava akımı kullanmaktır, böylece materyaller çarpışır, çarpışır ve birbirine sürtünür. Hava akışının kesme etkisi altında malzeme ince parçacıklar halinde öğütülür. Jet değirmenler, toz halindeki ilaçların ultra ince öğütülmesinde yaygın olarak kullanılmaktadır. Taşlama işlemi, büyük kapasite ve yüksek derecede otomasyon ile süreklidir; ve işlenmiş ürünler, dar parçacık boyutu dağılımına, yüksek saflığa ve iyi aktivite ve dağılabilirliğe sahip parçacıklara sahiptir.

Gelişmiş seramik malzemelerin özellikleri ve uygulamaları - silisyum karbür elyaf

Gelişmiş seramikler, yüksek sıcaklık direnci, yüksek mukavemet ve sertlik, nispeten hafif ağırlık ve korozyon direnci gibi mükemmel özelliklere sahiptir, ancak aynı zamanda doğal bir Aşil topuğuna da sahiptirler: kırılganlık. Yüksek mukavemetli, yüksek modüllü sürekli seramik fiber ve matris kompozit kullanımı, seramiklerin tokluğunu ve güvenilirliğini geliştirmek için etkili bir yöntemdir.

Günümüzde birçok gelişmiş seramik malzemenin hazırlanmasında jet değirmen ekipmanları kullanılmaktadır. Bununla birlikte, fiber takviyeli seramik matris kompozitler, magnezyum oksit, silikon oksit, silikon nitrür, alüminyum oksit, zirkonya, vb. geliştirmek için esas olarak karbon fiber, grafit fiber, silikon karbür fiber, silikon nitrür fiber, zirkonya fiber vb. Malzeme, yüksek yüksek sıcaklık basınç dayanımı, yüksek elastik modül, güçlü oksidasyon direnci ve iyi darbe direnci özelliklerine sahiptir.

Silisyum karbür elyaf, yüksek çekme mukavemeti, sürünme direnci, yüksek sıcaklık direnci, oksidasyon direnci ve seramik matris ile iyi uyumluluğu olan bir tür seramik elyaftır. Havacılık, havacılık, silah, gemi yapımı ve nükleer sanayi gibi yüksek teknolojili alanlarda kullanılmaktadır. Geniş uygulama beklentilerine sahiptir.

Ultra ince toz sinterleme yöntemi, esas olarak hammadde olarak silisyum karbür tozuna dayanır, belirli miktarda bağlayıcı ve sinterleme yardımcıları (B, Al2O3, vb.), fiziksel karıştırma, kuru eğirme veya eriyik eğirme yoluyla lifler yapmak için eklenir. ipek, silisyum karbür lifleri elde etmek için yüksek sıcaklıkta ısıl işleme tabi tutulur. Bu yöntemle hazırlanan silisyum karbür elyaf, daha iyi yüksek sıcaklık direncine ve sürünme direncine sahiptir, ancak elyaf çapı daha büyüktür ve mukavemet daha düşüktür, bu da endüstriyel uygulamaya elverişli değildir.

Silisyum karbür elyaf, iyi sürünme direnci, oksidasyon direnci, kimyasal korozyon direnci ve seramik matris ile uyumluluk avantajlarına sahiptir. Fiber takviyeli seramik matris kompozitlerin yüksek sıcaklıkta yapısal malzemesi olarak kullanılabilir ve havacılık ve diğer alanlarda yaygın olarak kullanılabilir.

Ayrıca silisyum karbür fiber ile güçlendirilmiş metal matrisli kompozit malzeme, özgül mukavemet, özgül sertlik, termal genleşme katsayısı, termal iletkenlik ve aşınma direnci açısından daha iyi performansa sahiptir. Havacılıkta, askeri silah ve teçhizatta, spor teçhizatında, otomobillerde vb. kullanılmaktadır. Sivil endüstrinin çok çeşitli uygulama olanakları vardır.

Makale kaynağı: Çin Toz Ağı

Dolomit Tozu Uygulaması

Dolomit, demir dolomit ve manganez dolomit dahil olmak üzere bir karbonat mineralidir. Kristal yapısı kalsit gibidir, genellikle eşkenar dörtgen şeklindedir; soğuk seyreltik hidroklorik aside maruz kaldığında kabarcıklar yavaş yavaş görünecektir; bazı dolomitler, katot ışını ışıması altında turuncu-kırmızı ışık yayar. Dolomit, dolomit ve dolomitik kireçtaşının ana mineral bileşenidir.

Dolomit yapı malzemeleri, seramik, cam ve refrakter malzemeler, kimya sanayi, tarım, çevre koruma, enerji tasarrufu ve diğer alanlarda kullanılabilir. Esas olarak alkali refrakterler ve yüksek fırın demir üretimi için bir eritken olarak kullanılır; kalsiyum magnezyum fosfat gübresinin üretimi ve magnezyum sülfatın hazırlanması; ve cam ve seramik üretimi için malzemeler. Ayrıca sırda akı olarak da kullanılır. Kuzeydeki Ding Fırın gibi bazı eski fırınlar genellikle sırlara dolomit ekler ve dolomit değirmeni gerektiren Jingdezhen'deki bazı sırlara dolomit de eklenir. destek.

Dolomit tozu saf beyazdır, suda çözünmez, nispi yoğunluğu 2.5, kararlı kimyasal özellikler ve kayganlık hissi verir. Bir plastik dolgu maddesi olarak dolomit tozu, ürünün sertliğini, yangın direncini, asit ve alkali direncini, elektrik yalıtımını ve boyutsal kararlılığını iyileştirebilir. Plastik, kauçuk, kablo, boya, kaplama, seramik, EVA ve diğer sektörlerde yaygın olarak kullanılmaktadır.

1. Kauçukta kullanılır, kauçuğun hacmini artırabilir, kauçuğun işlenebilirliğini iyileştirebilir, yarı takviye veya takviye rolü oynayabilir ve kauçuğun sertliğini ayarlayabilir.

2. Plastiklerde, plastiğin hacmini artırabilir, ürünün maliyetini azaltabilir, plastiğin boyutsal kararlılığını ve plastiğin sertliğini ve sertliğini iyileştirebilir, plastiğin ısı direncini iyileştirebilir ve astigmatizmi iyileştirebilir. plastik.

3. Dış duvar yalıtım harcı, macun tozu, top fabrikası çimi kendiliğinden yayılan harç, epoksi zemin, dış duvar lateks boyası, gerçek taş boyası, FRP kum borusu, plastik, kauçuk, boya, kaplama vb.

Dolomit uygulama pazarının geniş beklentileri olduğu görülebilir.

Dolomit tozu işleme genellikle dolomit kaba toz işlemeye (0-3mm), ince toz işlemeye (20 mesh-400 mesh) ve dolomit ultra ince toz derin işlemeye (400 mesh-1250 mesh) ve mikro toz işlemeye (1250 mesh) ayrılır - 3250 mesh) dört tip, farklı işleme tekniklerine göre uygun ekipmanı seçin.

Ağır kalsiyum karbonat tozunun partikül boyutu, hava sınıflandırıcı kullanılarak daha homojendir.

Ağır kalsiyum karbonat tozunun kuru ve ıslak yöntemlerle işlenmesi için farklı proseslerin olduğu sektörde iyi bilinmektedir. Kuru işleme, endüstriyel ölçek ve belirli bir derecede ürün iyileştirme elde etmek için daha elverişlidir. Bu nedenle, birçok şirket daha rafine ağır kalsiyum karbonat tozu elde etmek için hava sınıflandırıcıları kullanmayı seçmiştir.

Düzensiz kalınlığa sahip ağır kalsiyum karbonat tozu, fanın emiş kuvveti altında hava akımı sınıflandırıcısının alt ucunun girişinden yüksek hızda sınıflandırma alanına hareket eder. Yüksek hızlı dönen sınıflandırma türbini tarafından üretilen güçlü merkezkaç kuvvetinin etkisi altında kaba ve ince malzemeler ayrılır. Parçacık boyutu gereksinimlerini karşılayan ince parçacıklar, sınıflandırma çarkı bıçaklarının boşluğundan siklon ayırıcı veya toz toplayıcıya girer ve kaba parçacıklar, duvara çarptıktan sonra ince parçacıkların bir kısmına girer. Hız kaybolur. Yıkama işlemi kaba ve ince partikülleri ayırır, ince partiküller ikincil sınıflandırma için sınıflandırma bölgesine yükselir ve kaba partiküller boşaltma portuna düşer.

Hava sınıflandırıcı tarafından işlenen ağır kalsiyum karbonat tozunun parçacık boyutu daha yoğundur ve hava sınıflandırıcı tarafından işlenen ağır kalsiyum karbonat tozu daha yaygın olarak kullanılır:

1. Suni mermer endüstrisi için ağır kalsiyum tozu: 325 ağ, beyazlık gereksinimi: %95, kalsiyum karbonat içeriği: %98,5, saf ve yabancı madde içermez. Kalsiyum karbonat suni mermer üretiminde yaygın olarak kullanılmaktadır.

2. Yer karosu endüstrisi için ağır kalsiyum tozu: 400 ağ, beyazlık gereksinimi: %95, kalsiyum karbonat içeriği: %98,5, saf ve kirlilik yok. Kalsiyum karbonat, yer karosu endüstrisinde ürünün beyazlığını ve çekme mukavemetini artırmak, ürünün tokluğunu iyileştirmek ve üretim maliyetini düşürmek için kullanılabilir.

3. Kağıt endüstrisi için ağır kalsiyum tozu: 325 ağ, beyazlık gereksinimi: %95, kalsiyum karbonat içeriği: %98. Kalsiyum karbonatın kağıt endüstrisindeki önemli rolü: kağıdın sağlamlığını ve beyazlığını sağlayabilir ve maliyeti düşüktür.

4. İnşaat sektörü için ağır kalsiyum tozu (kuru harç, beton): 325 ağ, beyazlık gereksinimi: %95, kalsiyum karbonat içeriği: %98. Kalsiyum karbonat inşaat sektöründe betonda önemli bir rol oynar, sadece üretim maliyetlerini düşürmekle kalmaz, aynı zamanda ürünün tokluğunu ve mukavemetini de arttırır.

5. Ateşe dayanıklı tavan endüstrisi için ağır kalsiyum tozu: 600 ağ, beyazlık gereksinimi: %95, kalsiyum karbonat içeriği: %98,5. Kalsiyum karbonat, ürünün beyazlığını ve parlaklığını artırabilen yanmaz tavanların üretim sürecinde kullanılır ve yanmaz performansı da artacaktır.

Karbon siyahı modifikasyonu ve kauçuktaki uygulaması

Karbon siyahı gevşek, hafif, son derece ince, siyah tozlu amorf bir karbondur. Kauçuk endüstrisindeki en önemli takviye dolgu maddesidir ve baskı ve boyama, kauçuk, plastik işleme ve nakliye endüstrilerinde yaygın olarak kullanılmaktadır. Çalışmalar, karbon siyahının kimyasal modifikasyonunun, karbon siyahı üzerine mevcut araştırmalarda da sıcak bir konu olan karbon siyahının çeşitli özelliklerini büyük ölçüde iyileştirebileceğini göstermiştir.

Bazı uygulamalarda karbon karasının performansı için özel gereksinimleri karşılamak için, karbon karasının sonradan işlenmesiyle modifikasyon amacına ulaşılabilir. Karbon siyahının element bileşimi ve yüzey fonksiyonel gruplarından başlayarak, karbon siyahının hidrofilik modifikasyonunu geliştirmenin üç yolu vardır: oksidasyon modifikasyonu, aşı modifikasyonu ve kaplama modifikasyonu.

Greft modifikasyonu

Greft modifikasyonu, en çok çalışılan kauçuk modifikasyon yöntemlerinden biridir. Greft modifikasyonu, polimer zincirlerini veya düşük moleküler bileşikleri karbon siyahının yüzeyine aşılamak ve bunları, dispersiyon amacına ulaşmak için partiküller arasında agregasyonu önlemek için karbon siyahının yüzeyine sıkıca bağlamaktır.

- Karbon siyahı ve düşük moleküler ağırlıklı aşılama

AO-80 (organik bir antioksidan), küçük moleküler serbest radikaller oluşturmak için yüksek sıcaklık koşulları altında ayrışır. Süperkritik CO2 sıvısında, küçük organik moleküller hazırlamak için yüzeydeki karbon siyahını aşılamak için küçük organik moleküller (AO-80) kullanılır Aşılanmış nano karbon siyahı parçacıkları. AO-80 moleküllerinin karbon karası yüzeyine aşılanmasından sonra parçacık boyutu haritasının analizi, modifiye edilmiş karbon karası kümelerinin parçacık boyutunun daha küçük ve daha dar olduğu sonucunu çıkarır.

- Aktif karbon siyahı ve polimerin aşılanması

Çok sayıda aşırı dallanmış polimer uç gruplarının özelliklerinin kullanılması ve karbon siyahının hafif uçlu aşırı dallanmış polimerlerle modifiye edilmesi, modifiye edilmiş karbon siyahı parçacıklarının toplanmasını zayıflatabilir. Aşırı dallı polimer aşı modifiye karbon siyahı: önce karbon siyahı metillenir ve ardından karbon siyahının yüzeyine AB3 tipi aşırı dallı poli(amid etil) aşılanır.

- Karbon siyahı yüzeyindeki serbest radikalleri yakalamak için aşılama

Sodyum polistiren sülfonat (PSS), iyi arayüzey aktivitesine sahip suda çözünür bir polimerdir. Ultrasonik bir ortamda, monomer sodyum stiren sülfonat, serbest radikal polimerizasyonuna maruz kalır ve üretilen polimer uzun zincirli serbest radikaller, polimer aşılanmış karbon karası hazırlamak için karbon karasının yüzeyi tarafından yakalanır.

oksidasyon modifikasyonu

Karbon siyahı partikülleri, modifikasyona uğramak için bir oksidan tarafından oksitlenir. Karbon siyahının oksidasyon işlemi, karbon siyahının spesifik yüzey alanını, gözenekliliğini ve iletkenliğini değiştirebilir.

Yüzey oksidasyon işlemi (gaz fazı oksidasyonu ve sıvı faz oksidasyonu), karbon siyahı yüzeyindeki oksijen içeren fonksiyonel grupların türünü ve sayısını artırır, bu da karbon siyahının uçucu içeriğini artırabilir, pH'ı azaltabilir ve yüzey aktivitesini ve polariteyi iyileştirebilir.

- Gaz fazı yöntemi

Karbon siyahının gaz fazında modifikasyonu, geleneksel bir modifikasyon yöntemidir. Oksijen, ozon, kuru hava ve atomik oksijen veya nemli hava ana oksidanlardır. İnert gaz kapalı koşullar altında verilir ve ardından sıcaklık reaksiyon sıcaklığına yükseltilir ve ardından modifikasyon reaksiyonunu gerçekleştirmek için oksidan verilir. Reaksiyondan sonra, inert gaz verilir. Deneysel sonuçlar, test süresi arttıkça ve reaksiyon sıcaklığı arttıkça, karbon siyahı yüzeyinde oksijen içeren gruplar ne kadar fazlaysa, kauçuk matriste dağılabilirliğin o kadar iyi olduğunu göstermektedir.

- Sıvı faz yöntemi

Kimyasal oksidasyon yöntemi olarak da bilinen sıvı faz yöntemi, bir oksidanın karbon siyahı ile reaksiyona girerek karbon siyahının yüzeyinde birkaç radikal, karboksil radikali ve hafif radikal oluşturduğu bir modifikasyon yöntemidir. Wang Mengjiao ve diğerleri tarafından araştırılan Cabot Elastomer Composite (CEC), sürekli sıvı faz karıştırma işlemiyle üretilen ilk NR dolgu masterbatch'idir. Bu teknoloji, çevre koruma, düşük enerji tüketimi, basit işlem ve düşük işgücü tüketimini mümkün kılar. Kuru kauçuk bileşimi ile karşılaştırıldığında, bu malzeme histerezis kaybını azaltmak, kesme direncini ve esneme direncini iyileştirmek ve dolgu miktarı arttığında vulkanize kauçuğun aşınma direncini artırmak dahil olmak üzere vulkanize kauçuğun özelliklerini önemli ölçüde iyileştirebilir.

Kaplama modifikasyonu

Bir bulamaç yapmak için karbon siyahını suda dağılmış beyaz karbon siyahı ile karıştırın, uygun miktarda metanol, metil trietoksi silan, sodyum silikat ve beyaz karbon siyahının karbon siyahının yüzeyini kaplamasını sağlamak için diğer dağıtıcıları ekleyin ve elde edilen modifiye karbon siyah doldurulur Lastiklerde, taşıma bantlarında ve kauçuk silindirlerde, vulkanize kauçuğa yüksek aşınma direnci, yüksek kavrama ve düşük yuvarlanma direnci gibi mükemmel fiziksel özellikler kazandırabilir.

Modifiye karbon siyahının kauçukta uygulanması

Kauçuk endüstrisinde, karbon karası yaygın olarak bir takviye maddesi olarak kullanılmaktadır ve küresel karbon karası üretiminin %90'ı kauçuk endüstrisinde kullanılmaktadır.

- NR'de Uygulama (Doğal Kauçuk)

Piroliz gazı tarafından modifiye edilen karbon siyahı, bir takviye maddesi olarak kullanılır ve HAF ile kauçuğa eklenir. Modifiye edilmiş karbon siyahı miktarı arttıkça, vulkanize bileşiğin %300 çekme gerilimi artar, uzama azalır ve sıkıştırma seti azalır. Yırtma gücü azaltıldı.

Piroliz gazı modifikasyonu-I ve HAF'nin NR performansına etkisi

| Verim | HAF/piroliz gazı modifiye karbon siyahı-II | ||||

| 100/0 | 70/30 | 50/50 | 30/70 | 0/100 | |

| %300 sabit uzama gerilimi/MPa | 8,3 | 8,2 | 8,8 | 9,0 | 9,5 |

| Çekme mukavemeti/MPa | 32,5 | 39,7 | 27,1 | 26,5 | 23,1 |

| Kopma uzaması/% | 586 | 593 | 548 | 535 | 496 |

| Kalıcı deformasyon/% | 36,4 | 30,8 | 26,8 | 22,6 | 24,0 |

| Sauer A sertlik/derece | 61,5 | 58 | 58 | 60 | 61 |

| Soğuk direnç katsayısı (-40 ℃) | 0,8 | 0,83 | 0,84 | 0,8 | 0,8 |

- EPDM'de uygulama (etilen propilen dien monomer kauçuk)

EPDM kauçuk (EPDM) mükemmel ozon direncine ve yaşlanma direncine sahiptir. İşleme ve mekanik özelliklerini geliştirmek için genellikle glisidil metakrilat (GMA) monomer aşılama ile modifiye edilmiş karbon siyahı ile doldurulur.

Karbon siyahı, EPDM kauçuğunun vulkanizasyonunu ve fiziksel ve mekanik özelliklerini geliştirmek için doymamış hafif yağ asidi ile modifiye edildi. Doymamış yağ asidi ilavesinin, nispeten yüksek performansı korurken, vulkanize kauçuğun yırtılma performansını ve esneme performansını önemli ölçüde iyileştirdiği bulundu. İyi termal oksijen yaşlanma performansı, şok emici kauçuk ürünlere iyi bir şekilde uygulanabilir.

- SBRL'de uygulama (vulkanize stiren bütadien kauçuk)

Stiren bütadien kauçuk, düşük maliyetli ve geniş kaynak avantajlarına sahip, yaygın olarak kullanılan bir endüstriyel latekstir. Sodyum stiren sülfonat, nano-dağılmış karbon siyahı süspansiyonu hazırlamak için karbon siyahını modifiye etmek için kullanılır ve daha sonra, lastik tamir sıvısına uygulanan modifiye karbon siyahı takviyeli SBRL'yi hazırlamak için karbon siyahı süspansiyonu SBRL ile karıştırılır.

- Poliüretan dolgu macununda uygulama

Başlatıcı benzoil peroksit varlığında, sıradan karbon siyahının yüzeyi, stiren ile organik olarak modifiye edilir.

Modifikasyon öncesi ve sonrası dolgu macununa eklenen karbon siyahının performans karşılaştırması

| proje | Değişiklik öncesi dolgu macunu | Modifiye mastik |

| Çekme mukavemeti/MPa | 3,2 | 4,43 |

| Kopma uzaması/% | 423 | 597 |

| Kesme mukavemeti/MPa | 1,9 | 2,6 |

| Sauer A sertlik/derece | 40 | 42 |

| Sarkma direnci/mm | 3,64 | 6,84 |

Modifiye edilmiş karbon siyahı bileşiğinden yapılan dolgu macunu, iyi bir çekme mukavemetine, sertliğe, uzama ve kesme mukavemetine sahiptir ve maliyeti düşürür ve inşaat ve otomobil gibi sızdırmazlık alanlarında yaygın olarak kullanılır.

Makale kaynağı: Çin Toz Ağı

Silikon tozu ürünlerinin kalite kontrolü için beş önemli nokta

Silika tozu, doğal kuvars cevheri, kaynaşmış kuvars vb.'den yapılmış, öğütme, hassas sınıflandırma ve kirlilik giderme gibi çoklu işlemlerle işlenen bir silika tozu malzemesidir. Öğütme, silikon tozu ürünlerinin üretimindeki temel işlemlerden biridir. Saflığını, partikül boyutu dağılımını ve üretim maliyetini doğrudan etkiler.

Silisyum tozu ürünlerini istikrarlı kalite ve yüksek performansla üretebilmek için yönetim ve kontrolün aşağıdaki noktalardan güçlendirilmesi gerekmektedir:

1. Bilyalı değirmen kontrolü

Öğütme ortamı malzemesini makul bir şekilde seçerek, ortam oranını ve doldurma oranını kontrol ederek kirlilik içeriğini etkin bir şekilde kontrol etmek ve ekipmanın hizmet ömrünü artırmak mümkündür; bilyalı değirmenin uzunluk-çap oranına, astarın yapısına ve dağılımına ve öğütmenin parçacık boyutuna göre, bilyalı değirmenin hızı, öğütmeyi teşvik etmek için makul bir şekilde ayarlanabilir. hareket durumu, böylece öğütme etkisini iyileştirir.

2. Parçacık şekillendirme

Ekipman çalışma hızı, iç basınç ve sıcaklık, malzeme kalma süresi vb. gibi proses koşulları optimize edilerek silikon tozunun yüzeyinin düzgünlüğü iyileştirilebilir ve ürünün akışkanlığı iyileştirilebilir. dağılım.

3. Karışık bileşik

Tek modlu silika tozu, en sıkı paketlemeyi sağlayamaz, yüksek doldurma gereksinimlerini karşılaması zordur ve silika tozunun mükemmel performansını en üst düzeye çıkaramaz. Doldurma oranını arttırmanın yollarından biri, farklı partikül boyutu dağılımlarına sahip silikon mikro toz ürünlerini karıştırıp, karıştırma oranı sayesinde çok modlu bir dağılım oluşturmaktır, bu da yüksek doldurma sağlar ve silikon mikro tozunun yağ emme değerini azaltır.

4. Yüzey modifikasyonu

İnorganik bir dolgu maddesi olarak, silikon mikro tozu, organik reçinelerle karıştırıldığında zayıf uyumluluk ve dağılma zorluğu sorunlarına sahiptir, bu da ürünün güvenilirliğini ve stabilitesini etkileyen entegre devre paketleme ve alt tabakalar gibi malzemelerin zayıf ısı direnci ve nem direnci ile sonuçlanır. Silikon mikro tozu ve organik polimer malzemeler arasındaki arayüz bağlama problemini iyileştirmek ve uygulama performansını iyileştirmek için genellikle silikon mikro tozunun yüzeyini değiştirmek gerekir.

5. Üretim durumu kontrolü

Elektronik dereceli silikon tozu üretiminin anahtarı, kuvarstaki iletken safsızlıkları gidermektir. Bu nedenle, daha saf hammadde seçimine ek olarak, üretimin her halkası, ürünün kaplar, çevre ve kimyasallar tarafından kirlenmesini en aza indirmeli ve kesinlikle çalışmalıdır.

Öğütme sırasında malzemelerin kirlenmesini önlemek için, kullanılan öğütme ortamı, alümina seramik bilyeler veya silika gibi metalik olmayan malzemeler olmalıdır; değirmenin namlusu ayrıca alümina seramik, silika veya Poliüretan kauçuk gibi yüksek mukavemetli aşınmaya dayanıklı malzemelerle kaplanmalıdır.

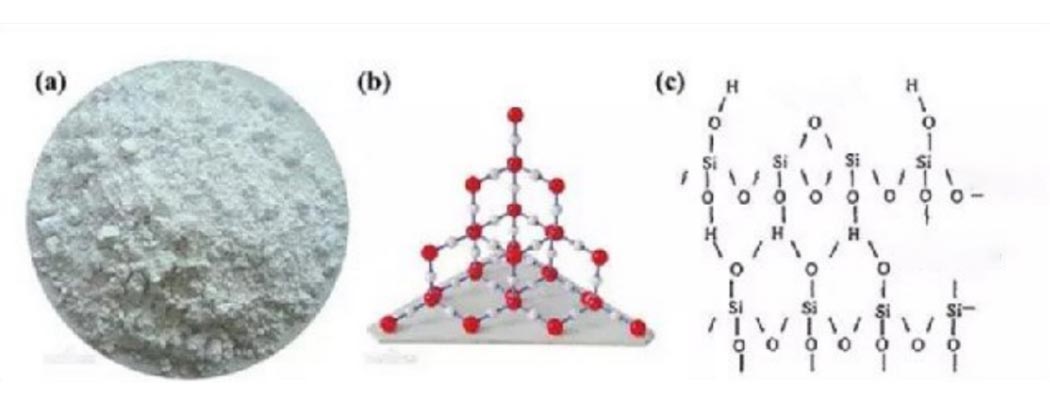

Nano-silikanın hazırlanması ve uygulanması

Nano-silika, yaygın olarak "ultra-ince beyaz karbon siyahı" olarak bilinen inorganik bir kimyasal malzemedir. Toksik olmayan, kokusuz ve kirlilik içermeyen inorganik metalik olmayan bir malzeme ve yüksek teknoloji ürünü ultra ince inorganik yeni bir malzemedir. Boyut 1~100nm arasındadır ve kümelenmesi kolay ve depolama kararlılığı zayıf olan üç boyutlu bir ağ yapısına sahiptir.

|

Nano silikanın ana teknik göstergeleri |

||||||

| parçacık boyutu/nm | Yoğunluk/g.cm-3 | Spesifik yüzey alanı /m2.g-1 | Termal iletkenlik W.(m.K-1) | Ses hızı /m.s-1 | Dokunun yoğunluğu /g.m-3 | Kirlilik içeriği/% |

| 15~20 | 0.128~0.141 | 559~685 | 0.01 | <100 | <0.15 | Cl<0.028

Ortak metaller<0.01 |

Nano-silika hazırlanması

Şu anda, nano-silika araştırmalarında hammadde olarak esas olarak sodyum silikat ve etil ortosilikat kullanılırken, endüstriyel üretim için hammaddeler çoğunlukla düşük maliyetli sodyum silikattır.

- Fiziksel yöntem

Esas olarak mekanik pulverizasyondur. Büyük parçacıklı silika, ultra ince toz haline getirme makinesi tarafından oluşturulan darbe, kesme, sürtünme ve diğer kuvvetlerin birleşik etkisi yoluyla ultra ince bir şekilde toz haline getirilir. Daha sonra, nano-silika tozunun parçacık boyutu dağılımının tekdüzeliğini ve özgüllüğünü gerçekleştirmek için farklı parçacık boyutlarındaki parçacıkları ayırmak için yüksek verimli bir gruplama cihazı kullanılır.

Fiziksel üretim süreci basittir, üretim hacmi büyüktür ve üretim sürecinin kontrolü kolaydır. Bununla birlikte, hammadde gereksinimleri daha yüksektir ve parçacık boyutu azaldıkça, yüzey enerjisinin artması nedeniyle parçacıklar topaklanır ve toz parçacıklarının parçacık boyutunu daha da küçültmek zordur.

- kimyasal yöntem

1. Kimyasal gaz fazı reaksiyonu

Bu yöntem, karıştırmak ve yakmak için organosilikon bileşikleri (organohalosilanlar, silanlar vb.), hidrojen ve oksijen veya hava kullanır. Organosilikon bileşikleri yüksek sıcaklıklarda yakıldıktan sonra, nano-silika hazırlamak için reaksiyonla üretilen suda yüksek sıcaklıkta hidrolize tabi tutulurlar.

Kimyasal gaz fazı reaksiyon yöntemi, tek tip parçacık boyutuna, küçük parçacık boyutuna ve küresel şekle, yüksek ürün saflığına ve az sayıda yüzey hidroksil grubuna sahiptir. Bu yöntemin kimyasal reaksiyonlara neden olması için, reaktanları moleküllere aktive etmek için ısıtma, radyasyon veya plazma kullanılmalıdır. Bu nedenle bu yöntemde kullanılan ekipman yüksek gereksinimler gerektirir, kullanılan hammaddeler pahalıdır ve ürün fiyatları nispeten yüksektir.

2. Yağış

Çöktürme yöntemi, tepken çözeltisini diğer yardımcı maddelerle karıştırmak, daha sonra çökeltmek için karışık çözeltiye bir asitleştirici eklemek ve elde edilen çökelti, nano-silika elde etmek için kurutulur ve kalsine edilir.

Çöktürme yöntemi, basit bir prosese ve geniş bir hammadde yelpazesine sahiptir ve geniş çapta çalışılmış ve uygulanmıştır, ancak ürün özelliklerinin zor kontrol edilmesi sorunu çözülmemiştir.

3. sol-jel yöntemi

Bu yöntem, tek biçimli bir çözelti oluşturmak üzere bir çözücü içinde çözünmek için öncü olarak genellikle silikat veya silikat kullanır ve daha sonra bir sol oluşturmak üzere öncüyü hidrolize etmek ve polimerize etmek için pH değerini ayarlar.

Sol-jel prosesinin kontrolü kolaydır ve kapsamlı bir şekilde incelenmiştir ve ortaya çıkan ürün daha geniş bir spesifik yüzey alanına sahiptir. Ancak yıkama zorluğu, hammadde ihtiyacının yüksek olması ve kuruma süresinin çok uzun olması kullanımını kısıtlamaktadır.

4. Mikroemülsiyon yöntemi

Öncülden hazırlanan mikroemülsiyona damla damla asitleştirici veya katalizör eklenerek, hazırlama reaksiyonu mikroemülsiyon balonunda gerçekleşir ve mikroemülsiyon, katı fazın çekirdeklenmesini, büyümesini, pıhtılaşmasını ve aglomerasyonunu küçük bir küresel şekle hapsetmek için kullanılır. Damlacık mikro-kabarcıklarında, nano-küresel parçacıklar oluşur ve parçacıklar arasında daha fazla aglomerasyon önlenir ve vücut boyutunun kontrol edilebilir üretimini gerçekleştirmek kolaydır.

Nano ölçekli kendi kendine montaj kabiliyeti nedeniyle, birçok araştırmacının ilgisini çeken ve son yıllarda bir araştırma noktası haline gelen partikül boyutu ve morfolojisinin kontrol edilebilir şekilde hazırlanmasını gerçekleştirmek kolaydır. Maliyetinin yüksek olması, organik maddelerin uzaklaştırılmasının zor olması ve çevre kirliliğinin kolay olması nedeniyle endüstride yaygın olarak kullanılmamaktadır.

Nano- SiO2'nin yüzey modifikasyonu

Nano-silikanın yüzeyinde küçük boyutlu ve geniş spesifik yüzey alanına sahip çok sayıda aktif silikon ışık bazları vardır, bu da aglomerasyonu kolaylaştırır. Doğrudan organik materyallere doldurulur, çünkü sızması ve dağılması zor olduğundan ve uyumluluğu zayıf olduğundan, endüstriyel uygulamasını sınırlayan bir rol oynamak zordur.

- Fiziksel yöntem

Yüzey kaplama yöntemi, yüzeyin modifiye edildiği ve nano-SiO2 ile kimyasal reaksiyonun olmadığı, kaplamanın ve partiküllerin moleküller arası kuvvetle bağlandığı bir modifikasyon yöntemidir.

Isıl işlem modifikasyonu, nano SiO2 'nin ısıtma, ısı koruma ve soğutma için belirli bir ortamın arkasına yerleştirildiği ve performansın nano SiO2 'nin yüzey veya iç yapısı değiştirilerek kontrol edildiği kapsamlı bir işlemdir.

- kimyasal yöntem

Yağ alkolü, su moleküllerini uzaklaştırmak için SiO2 yüzeyindeki hidroksil grupları ile reaksiyona girer. SiO2 yüzeyindeki hidroksil grupları, alkil grupları ile değiştirilir ve değiştiriciler olarak alkoller kullanılır.

Nano SiO2 Uygulaması

- kaplama

Nano-silika üç boyutlu bir ağ yapısına sahiptir, çok büyük bir spesifik yüzey alanına sahiptir, büyük aktivite gösterir, kaplama kuruduğunda bir ağ yapısı oluşturabilir ve kaplamanın rengini koruyabilen pigmentin süspansiyonunu iyileştirir. uzun süre solma. Bina iç ve dış cephe kaplamalarında mükemmel kendi kendini temizleme ve yapışma özelliğine sahiptir.

- Yapıştırıcı/sızdırmazlık alanı

Yapıştırıcılar ve dolgu macunları alanında, nano-silika, büyük miktarda ve geniş bir uygulama yelpazesine sahip önemli bir üründür. Halihazırda, yerli yüksek kaliteli mastikler ve yapıştırıcılar ağırlıklı olarak ithalata dayanmaktadır.

- silgi

Kauçuk ürünlerin gücünü, tokluğunu ve ömrünü artırabilir. Ayrıca şeffaf kauçuk taban yapmak için de kullanılabilir ve bu tür ürünler eskiden ithalata dayanırdı.

- plastik

Plastiklerin tokluğunu, mukavemetini, aşınma direncini, yaşlanma direncini iyileştirin ve plastiklerin yaşlanma direncini iyileştirin.

- Tekstil alanı

Uygun nano-silika ve nano-titanyum dioksit oranına sahip kompozit toz, anti-ultraviyole radyasyon lifleri için önemli bir katkı maddesidir ve ayrıca sıcaklık tutma etkisini artırabilir ve giysilerin ağırlığını azaltabilir.

- Antimikrobiyal madde alanı/kataliz alanı

Nano-silika fizyolojik olarak inerttir ve oldukça emicidir. Antibakteriyel amaçlara ulaşmak için antibakteriyel iyonları emebilir. Buzdolabı kabukları ve bilgisayar klavyelerinin imalatında kullanılabilir.

- Tarım ve gıda

Sebzeleri daha erken olgunlaştırabilir.

Makale kaynağı: Çin Toz Ağı

Nano kaplama hazırlama ve uygulama

Nano kaplamalar genellikle nano malzemeler ve organik kaplamaların karıştırılmasıyla yapılır. Bu nedenle daha bilimsel olarak nano kompozit kaplamalar olarak adlandırılmalıdır. Nano kaplama olarak adlandırılabilmesi için genellikle iki koşulun karşılanması gerektiğine inanılır: kaplamadaki en az bir fazın partikül boyutu 1-100 nm aralığındadır; nano fazın varlığı, kaplamanın performansını önemli ölçüde iyileştirir veya yeni işlevlere sahiptir.

Nano kaplamalar, film oluşturucu maddeler, pigmentler ve dolgu maddeleri, katkı maddeleri ve çözücülerden oluşur. Sıradan kaplamalarla karşılaştırıldığında, nano kaplamalar aşağıdaki özelliklere sahiptir: negatif iyonlar üretebilir ve insan vücudu üzerinde bir sağlık etkisine sahip olabilirler; formaldehit vb. gibi havadaki zararlı maddeleri ayrıştırabilir ve emebilirler; benzersiz küf önleme ve sterilizasyon işlevlerine sahiptir; ve süper kendi kendini temizleme İşlevine sahip; yıkamaya karşı süper dirence sahiptir; yapay yaşlanmaya karşı süper direnç; su geçirmez ve süper ısı yalıtımı işlevine sahiptir.

sınıflandırma

- Nano silika kaplama

Silika mimari kaplamalar katmanlara ayrılma yapmaz, tiksotropik, sarkma önleyicidir, iyi uygulama performansına sahiptir ve leke direncini büyük ölçüde artırır ve mükemmel kendi kendini temizleme performansına ve yapışma özelliğine sahiptir. Nano-silika kaplama, kurutulduğunda bir ağ yapısı oluşturabilir, bu da araçların ve gemilerin kaplamasının pürüzsüzlüğünü ve yaşlanma karşıtı derecesini iyileştirebilir.

- Nano titanyum dioksit kaplama

Nano-titanyum dioksit mimari kaplamalar, lateks boyanın hava koşullarına karşı direncini yeni bir düzeye yükseltebilir. Katalitik kompozit kaplamanın uygulama teknolojisi basit ve maliyeti düşüktür. Nano-titanyum dioksit fotokatalitik oksidasyon teknolojisi ile yapılan atmosferik çevre arıtma kaplaması, havadaki nitrojen oksitler üzerinde iyi bir arıtma etkisine sahiptir ve ayrıca atmosferdeki diğer kirleticileri de bozabilir.

- Nano kalsiyum karbonat kaplama

Kalsiyum karbonat, düşük fiyat, bol kaynak, iyi renk ve yüksek kalite özelliklerine sahip mükemmel bir dolgu maddesi ve beyaz pigmenttir. Uygulama çalışmaları, nano-kalsiyum karbonat dolgulu kaplamaların esnekliğinin, sertliğinin, tesviyesinin ve parlaklığının büyük ölçüde iyileştirildiğini göstermiştir.

Üretimde kullanılan ana ekipmanlar

Kaplamalarda nano malzemelerin uygulanması, kaplamaların performansını ve çevre korumasını büyük ölçüde iyileştirdi ve pazarın gözdesi haline geldi. Nano kaplamaların üretimi için ana ekipman aşağıdaki beş tipe sahiptir.

- Yüksek hızlı dispersiyon makinesi

Yüksek hızlı dağıtıcı, boyayı ve öğütme bulamacını önceden karıştırmak için kullanılır.

- Bilyalı değirmen

Esas olarak, dağılması zor pigmentleri, dolgu maddelerini ve kaplamaları renkli pastalar halinde öğütmek veya belirtilen inceliğe kadar öğütmek için kullanılır.

- Boya karıştırma ekipmanları

Dispersiyondan sonra, ince öğütülmüş boya bulamacı ve bazı kaplama reçineleri, kaplama katkı maddeleri, solventler ve renk pastaları, boya karıştırma ekipmanı ile homojen bir şekilde karıştırılır ve belirtilen renk, viskozite ve diğer göstergelere ulaşır. Bazı kaplamaların ayrıca boyayı ayarlamak için yüksek hızlı bir dağıtıcı kullanması gerekir.

- Filtre ekipmanı

Filtreleme ekipmanı, boya bittikten sonra saflaştırma amacına ulaşmak için boyadaki az miktarda kaba cüruf ve diğer yabancı maddeleri filtrelemek için kullanılır. Yaygın olarak kullanılan ekipman, kullanımı ve temizlenmesi kolay olan titreşimli bir elektir.

- Dolum ekipmanı

Doldurma ekipmanı, belirtilen hacim ve kalitede bitmiş boya ambalajını kapatmak için kullanılan manuel ve otomatik boya doldurma ekipmanına ayrılmıştır.

Uygulama alanı

- Nano su geçirmez kaplama

Nano-su geçirmez teknoloji, esas olarak nano ölçekli moleküler organik kaplama malzemeleri kullanır. Vakum ve tozsuz bir ortamda, elektronik ürünler, normal kullanım durumunda olduğu gibi su nano-su geçirmez kaplamada aynı işlevi elde etmek için ultrasonik titreşim yoluyla mükemmel bir şekilde paketlenir.

- Kendi kendini temizleyen nano kaplama

Kendi kendini temizleyen nano kaplama, güneş panellerini temiz tutmayı ve daha yüksek çalışma verimliliği sağlamayı kolaylaştırır, bakım ve işletme maliyetlerini azaltır. Nanomalzemelerin ikili fobik mekanizmasını kullanarak, kaplamadaki su etkin bir şekilde boşaltılabilir ve kaplama filminin nefes alma performansına sahip olması için harici suyun girişi önlenebilir. Aynı zamanda, nanomalzemelerin ikili arayüzünün fiziksel özellikleri, toz ve yağın girmesini etkin bir şekilde boşaltmak için kullanılır, böylece iyi kendi kendini temizleme özelliklerini korur.

- Optik uygulamalar için nano kaplamalar

Nano parçacıkların parçacık boyutu, görünür ışığın 400-750nm dalga boyundan çok daha küçüktür ve bir iletim etkisine sahiptir, böylece nano-kompozit kaplamanın yüksek şeffaflığını sağlar. Nano parçacıkların ultraviyole ışık üzerinde güçlü bir absorpsiyon etkisi vardır. Hava koşullarına karşı direnci artırmak için dış duvar mimari kaplamalarına TiO2 , SiO2 ve diğer nanoparçacıkları ekleyin ve otomotiv kaplamalarının yaşlanma direncini iyileştirmek için otomotiv son katlarına TiO2 ekleyin.

- Gizli Nano Kaplama

Nano gizli malzeme mükemmel emici özelliklere sahiptir ve aynı zamanda iyi uyumluluk, küçük kalite ve ince kalınlık özelliklerine sahiptir. Bundan yapılan kaplama, dedektörün algılama mesafesini geniş bir frekans bandında azaltabilir. Görünür ışık, kızılötesi ve sesin gizli bir etkisi vardır, bu nedenle orduda geniş bir uygulama alanına sahiptirler.

- Nano antibakteriyel kaplama

Işığın ışınlanması, TiO2 yüzeyinin, hidrofilik ve lipofilik iki fazın, negatif iyonların yıkandığı ve ekolojik koruma pirincine geri döndürüldüğü alanda bir arada bulunduğu harika bir süper amfifilik özellik oluşturmasına neden olabilir. Yerli olarak endüstriyel olarak üretilen nano antibakteriyel tozlar kaplamalarda kullanılmış olup, hastane ameliyathane ve koğuşlarında vitrifiye, iç mekanlar, aletler, duvarlar ve zeminler gibi yapı malzemelerine uygulanabilen nano antibakteriyel kaplamalar yapılabilmektedir. .Sterilizasyon ve temizleme etkisi.

Referans

Li Xunsheng et al. "Kaplamalarda Kompozit Nanomalzemelerin Uygulama Örnekleri"

Ke Changmei et al. "Nanokompozit Kaplamaların Hazırlanması"

Wang Zhiqiang et al. "Nano Kaplama ve Hazırlanması"

Zhang Xiaojuan. "Nano Kaplamaların Geliştirilmesine Genel Bakış"

Makale kaynağı: Çin Toz Ağı

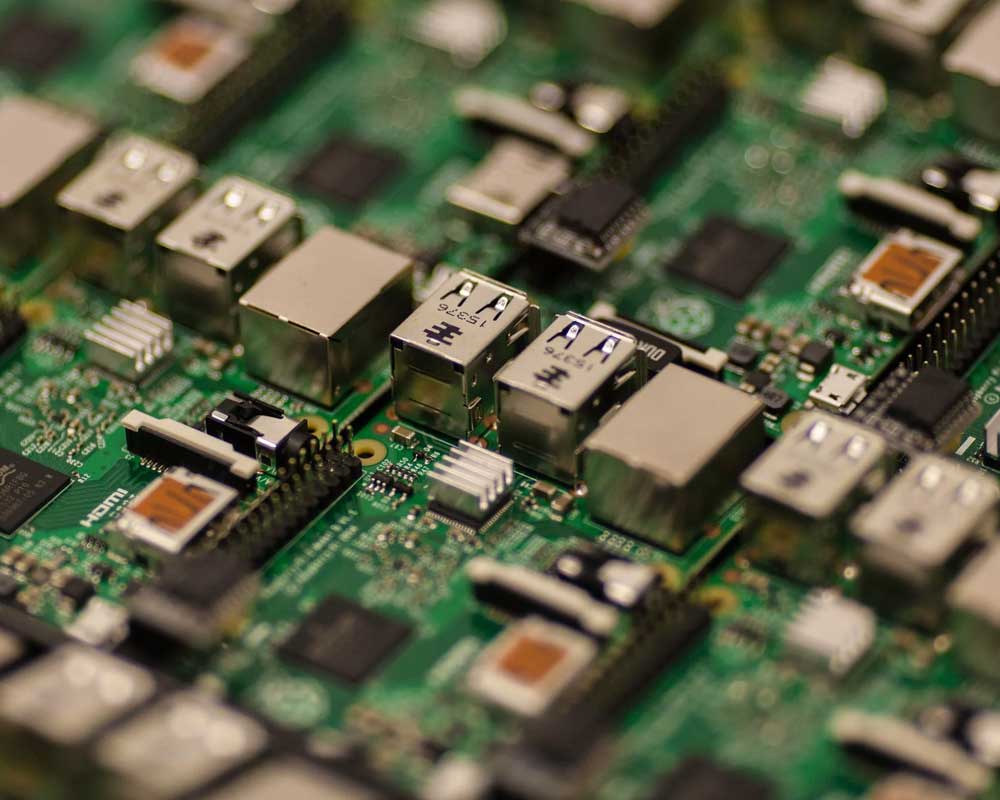

Bakır kaplı laminat için süper ince üretim süreci ve silikon mikro tozun modifikasyon süreci

Bakır Kaplı Laminat (kısaca CCL), cam elyaf kumaş veya diğer takviye malzemelerinin reçine matrisi ile emprenye edilmesi, bir veya iki tarafının bakır folyo ile kaplanması ve sıcak presleme ile yapılan elektronik temel bir malzemedir. İletişim ekipmanları, tüketici elektroniği, bilgisayarlar, otomotiv elektroniği, endüstriyel kontrol tıbbi, havacılık ve diğer alanlarda kullanılır. CCL için dolgu maddesi seçenekleri arasında silika tozu, alüminyum hidroksit, magnezyum hidroksit, talk tozu, mika tozu ve diğer malzemeler bulunur.

Silikon mikro tozu, reçine sisteminde ısı direnci, mekanik özellikler, elektriksel özellikler ve dağılabilirlik açısından göreceli avantajlara sahiptir. Isı direncini ve nem direncini, ince CCL sertliğini, boyutsal kararlılığı ve sondaj konumlandırma doğruluğunu iyileştirmek için kullanılabilir İç duvarın düzgünlüğü, katmanlar veya yalıtım katmanı ve bakır folyo arasındaki yapışma ve termal azalmanın azaltılması genişleme katsayısı.

Bakır kaplı laminatlar için silikon tozu türleri

Şu anda, entegre devre bakır kaplı laminatlarda kullanılan silikon tozu esas olarak beş çeşit içerir: kristal silikon tozu, erimiş (amorf) silikon tozu, küresel silikon tozu, kompozit silikon tozu ve aktif silikon tozu.

- kristal silika tozu

Erken başladı, süreç olgun ve basittir ve fiyat nispeten ucuzdur. Bakır kaplı laminatın rijitliğinin, termal stabilitesinin ve su absorpsiyonunun iyileştirilmesinde büyük etkisi vardır.

Reçine sistemi üzerindeki etki optimal değildir, dağılabilirlik ve çökelme direnci erimiş küresel silikon tozu kadar iyi değildir, darbe direnci erimiş şeffaf silikon tozu kadar iyi değildir, termal genleşme katsayısı yüksektir ve sertlik büyüktür ve işlenmesi zordur.

- Erimiş silika tozu

Beyaz renk, yüksek saflık, düşük doğrusal genleşme katsayısı, düşük stres, özellikle yüksek frekanslı bakır kaplı laminatların uygulamasında büyük ölçekli ve ultra büyük ölçekli entegre devre kalıplama bileşiği, epoksi dökülebilir ve çömlekçilik bileşiğinde kullanılır. .

Daha yüksek erime sıcaklığı, işletmenin daha yüksek üretim kapasitesi, karmaşık süreç ve daha yüksek üretim maliyeti gerektirir. Genel olarak, ürünün dielektrik sabiti çok yüksektir, bu da sinyal iletim hızını etkiler.

- Küresel silika tozu

Akışkanlık iyidir, reçinedeki doldurma hızı yüksektir, iç stres düşüktür, boyut sabittir, plakaya yapıldıktan sonra termal genleşme katsayısı düşüktür ve yüksek kütle yoğunluğuna ve düzgün stres dağılımına sahiptir, böylece akışkanlığı artırabilir ve viskoziteyi azaltabilir.

Fiyat çok yüksek ve süreç karmaşık. Şu anda bakır kaplı laminat endüstrisinde büyük çapta kullanılmamakta olup, entegre devre taşıyıcı kartlar ve baskılı devre kartları alanlarında az miktarda kullanılmaktadır.

- Bileşik silikon tozu

İyi sıcaklık direnci, iyi asit ve alkali korozyon direnci, zayıf termal iletkenlik, yüksek yalıtım, düşük genleşme, kararlı kimyasal özellikler; orta sertlikte, işlenmesi kolay, delme işleminde matkap ucunun aşınmasını azaltır ve delme işlemi sırasında toz kirliliğini azaltır.

Bakır kaplı laminatın performansı garanti edilebiliyorsa, maliyetin düşürülmesi gerekir.

- Aktif silika tozu

İyi sıcaklık direnci, iyi asit ve alkali korozyon direnci, zayıf termal iletkenlik, yüksek yalıtım, düşük genleşme, kararlı kimyasal özellikler ve yüksek sertlik.

Bakır kaplı laminat üreticilerinin kullandığı reçine sistemleri aynı değildir. Silikon tozu üreticilerinin aynı ürünü tüm kullanıcıların reçine sistemlerine uygun hale getirmesi zordur ve bakır kaplı laminat üreticileri alışkanlıklarından dolayı modifiye edicileri kendileri eklemeye daha isteklidir.

Ultra ince silikon tozu üretim süreci

Elektronik ürünler daha hafif, daha ince, daha kısa ve daha küçük hale geldikçe, bakır kaplı laminatlarda silikon mikro toz dolgu kullanımı da giderek daha fazla ultra incelik gerektiriyor. Ultra ince silikon tozunun kimyasal sentez yöntemi, düşük verime ve karmaşık bir işleme sahiptir. Fiziksel pulverizasyon yöntemi, düşük maliyetli, basit bir işleme sahiptir ve seri endüstriyel üretim için uygundur. Pulverizasyon yöntemi kuru bir işlem ve bir ıslak işlem olarak ikiye ayrılır.

- Kuru işlem

İşlem besleme → öğütme → sınıflandırma → toplama → paketlemedir. İşlem basittir ve üretim maliyeti düşüktür. Genellikle silisyum tozu üretim işletmeleri bu işlemi tercih etmektedir.

Taşlama ve sınıflandırma ekipmanı anahtardır. Öğütme ekipmanı esas olarak bilyalı değirmenleri kullanır. Bilyalı değirmenin enerji tüketimi nispeten düşüktür ve üretim kapasitesi büyüktür. Daha yüksek saflık gereksinimleri olan bazı ürünler için, jet değirmeni öğütme ortamını tanıtmadığı için jet değirmen kullanılabilir, ancak jet değirmenin enerji tüketimi nispeten yüksektir. Düşük. Sınıflandırma ekipmanı, genel bir hava akışı sınıflandırıcıdır.

- ıslak süreç

İşlem besleme → öğütme → kurutma → ayrıştırma → sınıflandırma → toplama → paketlemedir. Kurutma ve ayrıştırma işlemleri gereklidir. Süreç karmaşıktır ve üretim maliyeti yüksektir. Daha az şirket bu süreci benimsiyor. Kesim noktası 5 mikrondan küçüktür ve bir yüzey gerektirir. Bu işlem, ürünlerin işlenmesi için daha uygundur.

Aslında, aynı işlem için, ürünün partikül boyutu ne kadar ince olursa, kesim noktası o kadar düşük, enerji tüketimi o kadar yüksek, üretkenlik o kadar düşük, ekipman aşınması ne kadar ciddi olursa, üretim maliyetlerindeki artış o kadar belirgin olur, ve maliyet ne kadar yüksekse.

Ultra ince silikon tozunun yüzey modifikasyonu

Ultra ince silikon tozunun yüzey modifikasyonu, partiküller arasındaki etkileşimi azaltabilir, partikül aglomerasyonunu etkili bir şekilde önleyebilir, tüm sistemin viskozitesini azaltabilir ve sistemin akışkanlığını artırabilir; parçacıkların reçine matrisi ile uyumluluğunu artırabilir ve dolgu parçacıklarını tutkal içinde eşit olarak dağılabilir hale getirebilir.

Yüzey modifikasyonunun anahtarı, değiştirici ile partikül yüzeyi arasındaki kimyasal bağlanma koşullarını sağlarken, değiştiricinin partiküllerin yüzeyinde düzgün bir şekilde dağılmasını sağlamakta yatmaktadır.

Kuru modifikasyon işlemi nispeten basittir ve üretim maliyeti nispeten düşüktür, ancak etkisi nispeten zayıftır. Yaş işlem daha iyi bir modifikasyon etkisine sahiptir, ancak işlem karmaşıktır, kurutma ve depolimerizasyon işlemleri gerektirir ve üretim maliyeti yüksektir.

Silikon tozlu geleneksel bakır kaplı laminatlar için genellikle kuru modifikasyon önerilir. 8μm kesim ve 6μm kesim için kapsamlı maliyet ve performans değerlendirmeleri için kuru işlem önerilir. 5μm ve altı kesime sahip ürünler için ıslak işlem önerilir. Daha ince ürünler için, yüzey modifikasyonu için gaz fazı sentezi kullanılmıştır.

Bakır kaplı laminat üreticilerinin silikon mikro tozu anlayışının sürekli derinleşmesiyle birlikte, silikon mikro tozunun safsızlıkları için de yeni gereksinimler ortaya konmuştur. Bunun başlıca nedeni, silikon mikro tozunun safsızlığının PP'nin ve CCL substratının görünümünü, yalıtımını ve ısı direncini etkilemesidir. olumsuz gel. Silikon tozu safsızlıkları iki kategoriye ayrılabilir: manyetik olup olmadıklarına göre manyetik safsızlıklar ve manyetik olmayan safsızlıklar.

Safsızlık kontrolünün anahtarı, hammadde safsızlıklarının yeterince düşük olmasını sağlamaktır; üretim sürecinde çevreye karışmasını önlemek; ekipman ve boruların yıpranmasını önlemek için; üretim sürecinde safsızlıkları gidermek (manyetik olmayan safsızlıkları gidermek için zor olan manyetik safsızlıkları gidermek için bir manyetik ayırıcı kullanarak).

Bakır kaplı laminatlar için dolgu maddelerinin gelecekteki eğilimleri aşağıdaki gibidir:

- İşlevselleştirme: Düşük Dk, Düşük Df, yüksek termal iletkenlik, alev geciktirici vb.

- Yüksek doldurma: Yüksek doldurma, düşük CTE, düşük dielektrik ve yüksek termal iletkenlik dahil olmak üzere inorganik dolgu maddelerinin daha iyi performansı anlamına gelir.

- Parçacık tasarımı: Arayüz ve aglomerasyon sorunları, yüzey işleme teknolojisinde sürekli iyileştirme gerektirir; küresel ürünler, üst düzey uygulamalar için seçimdir.

- Parçacık boyutu dağılım tasarımı: İncelmeye tepki olarak parçacık boyutunun sürekli olarak küçültülmesi gerekir, ancak aynı zamanda dağılma zorluğunu önlemek de gereklidir.

- Kirlilik kontrolü: Ultra ince, son derece güvenilir ve yüksek termal iletkenliğe sahip alt tabakalar, dolgu maddesinin kirlilik içeriğinin mümkün olduğunca düşük olmasını bekler.

Makale kaynağı: Çin Toz Ağı

Ağır kalsiyum karbonatın üretim ve modifikasyon süreci

Öğütülmüş kalsiyum karbonat veya kısaca ağır kalsiyum olarak da bilinen ağır kalsiyum karbonat, doğal karbonat minerallerinin hammadde olarak işlenmesiyle yapılır. Yüksek kimyasal saflığa, yüksek eylemsizliğe, iyi termal kararlılığa sahiptir, 400 ℃'nin altında ayrışmaz, yüksek beyazlık, düşük yağ emilimi, düşük kırılma indisi, yumuşak, kuru, kristal su içermez, düşük sertlik, düşük aşınma değeri, toksik olmayan , Tatsız, kokusuz, iyi dağılım ve diğer avantajlar.

Fonksiyonel bir inorganik dolgu maddesi olarak kalsiyum karbonat, esas olarak kağıt yapımında, plastiklerde, boya ve kaplamalarda, kauçukta ve diğer endüstrilerde kullanılır. Küresel bir perspektiften bakıldığında, kağıt yapımı için kalsiyum karbonat tüketim yapısının %60'ını oluşturmaktadır.

Fonksiyonel dolgu maddesi olarak ağır kalsiyum karbonat, ağ sayısı, beyazlığı ve kalsiyum karbonat içeriği uygulama alanlarını belirler. 325 ağ, beyazlık %95, kalsiyum karbonat içeriği %98 kağıt yapımında kullanılabilir; Suni mermer için 325 mesh, beyazlık %95, kalsiyum karbonat içeriği %98,5 kullanılabilir; 325 ağ, beyazlık %90, kalsiyum karbonat içeriği %98 İnşaat için kullanılabilir; 400 mesh, beyazlık %93, kalsiyum karbonat içeriği %96 kauçuk için kullanılabilir; 400 mesh, beyazlık %95, kalsiyum karbonat içeriği %99 plastikler için kullanılabilir; Yer karoları için 400 mesh, beyazlık %95, karbonik asit %98,5 kalsiyum içeriği kullanılabilir.

Öğütme ve sınıflandırma ekipmanlarının geliştirilmesiyle, ultra ince ağır kalsiyum tozu üretimi ve talebi önemli ölçüde artmıştır. Bunların arasında, yüksek kaliteli kağıt yapımında 2500-6500 ağ ağır kalsiyum tozunun kullanımı da arttı.

Ağır kalsiyum karbonat üretimi

Hammaddeleri kabuk, kalsit, mermer, kalker, tebeşir ve dolomit gibi karbonat mineralleridir.

Yaygın ağır kalsiyum işleme yöntemleri arasında kuru, yaş ve kuru-ıslak işlem kombinasyon yöntemleri bulunur. Kuru işleme, endüstriyel ölçeğin gerçekleştirilmesine ve belirli bir derecede ürün iyileştirmesine yardımcı olur; ıslak işleme, daha yüksek derecede ürün iyileştirme ve işlevsel üretim elde etmeye elverişlidir; kuru ve ıslak işlem kombinasyonu, yüksek kaliteli ürünlerde kuru işlemi telafi etmeye elverişlidir. Yetersizlik.

Pratik açıdan bakıldığında, D97=2500 mesh veya daha az olan ürünler genellikle kuru yöntemle üretilir; D97=2500~6500 elek (veya 2μm daha yüksek içerik) olan ürünler genellikle ıslak yöntemle üretilir.

- Kuru işlem

Kuru işlemin ana ekipmanı Raymond değirmen, bilyalı değirmen, jet değirmen, halka valsli değirmen, titreşimli değirmen, dikey değirmen ve yüksek hızlı mekanik darbeli değirmendir.

Şu anda, dünyadaki büyük ölçekli işletmelerin kuru işlenmesinde çoğunlukla dikey değirmen işleme ekipmanı ve teknolojisi kullanılmaktadır. Dikey değirmen kuru toz üretiminin büyük ölçekli ve ince taneli faydaları en belirgin olanıdır. Son yıllarda ağır kalsiyum tozunun rafine işleme teknolojisinde ana araştırma yönlerinden biri haline geldi.

- ıslak süreç

Islak yöntem, rafine ve işlevsel ağır kalsiyum tozunu işlemek için kullanılır, ağ sayısı 3000'in üzerindedir ve ekipman çoğunlukla karıştırma değirmenleri kullanır. İnce ortam değirmenine toz haline getirme yardımcıları eklemek, mikron altı veya hatta nano ultra ince toz hazırlayabilir.

Islak öğütme esas olarak 3000 elek üstü ürünler üretir ve kuru öğütme esas olarak 2500 elek altı ürünler üretir. Islak yöntemle üretilen ağır kalsiyumun parçacık boyutu dağılımı, tek modlu veya iki modlu olan dardır; kuru yöntemle üretilen ağır kalsiyumun parçacık boyutu dağılımı geniştir ve dağılım iki modlu veya çok modludur.

Islak öğütme ürünlerinin parçacıkları genellikle küresel veya yarı küreseldir; kuru ürünler çoğunlukla belirsizdir ve belirgin kenar ve köşelere sahiptir.

- Kuru ve ıslak proses kombinasyonu

Dikey değirmen + ikincil sınıflandırma + üçüncül sınıflandırma ve çok aşamalı ıslak öğütmenin kuru-ıslak entegre süreci, pazarın temel ihtiyaçlarını karşılamak için 325 ~ 800 ağ ürünü üretmek ve ikincil ve üçüncül için süper alt bölüm ekipmanı kullanmak için kullanılabilir. 800 ila 2500 gözlü orta ve üst düzey ince tozların kademeli üretimi, orta ve üst düzey pazarların ihtiyaçlarını karşılar. Alt ürün, ıslak öğütme ve diğer ince öğütme ve işlevsel geliştirmeyi benimser ve üst düzey pazar talebini karşılamak için 2500 ~ 6500 ağ ultra ince fonksiyonel toz üretir.

Çok aşamalı ıslak öğütme ile birleştirilmiş dikey değirmen + ikincil sınıflandırma + üçüncül sınıflandırmanın kuru-ıslak entegre süreci, yalnızca ağır kalsiyumun, rafine ve fonksiyonel ürünlerin büyük ölçekli sanayileşmesini gerçekleştirmekle kalmaz, aynı zamanda gelecek olan ürün yapısını da geliştirir. Ağır karbonik asit Kalsiyum endüstrisi dönüşümünün ve iyileştirilmesinin derinlemesine geliştirilmesi için entegre bir tanıtım süreci.

Ağır kalsiyum karbonatın modifikasyonu

Ağır kalsiyum karbonat mineralleri kırma işlemi sırasında ayrışır ve doymamış Ca2+ ve CO32- partikülleri açığa çıkar. Doymamış parçacıklar yüzey suyuyla hidratlanarak ağır kalsiyum karbonat parçacıklarının yüzeyini hidrofilik ve oleofobik hale getirir. Ağır kalsiyum karbonatın yüzeyindeki aktif noktalar, hidrofilik ve oleofobik özelliklerini değiştirmek için fiziksel ve kimyasal modifikasyon için kullanılabilir.

Modifikasyon yöntemleri şunları içerir: fiziksel kaplama modifikasyonu, yüzey biriktirme modifikasyonu, yüzey kimyasal modifikasyonu (birleştirici ajan modifikasyonu, kompozit bağlantı ajanı modifikasyonu, polimer kaplama modifikasyonu, organik madde modifikasyonu), mekanik kimyasal modifikasyon Yüksek enerjili yüzey modifikasyonu (ışınlama, plazma, ultrasonik).

Yüzey modifikasyonunun etkisini optimize edin, modifiye edilmiş ağır kalsiyum karbonatın boyutu nano boyutlu, yeşil ve çevre dostudur ve kalsiyum karbonat modifikasyonunun özel tip, fonksiyonel tip ve yüksek katma değerli tipe dönüştürülmesi, ağır kalsiyumun gelişme eğilimidir. yüzey modifikasyonu.

Makale kaynağı: Çin Toz Ağı