Dolomit çeşitli endüstrilerde kullanılmaktadır

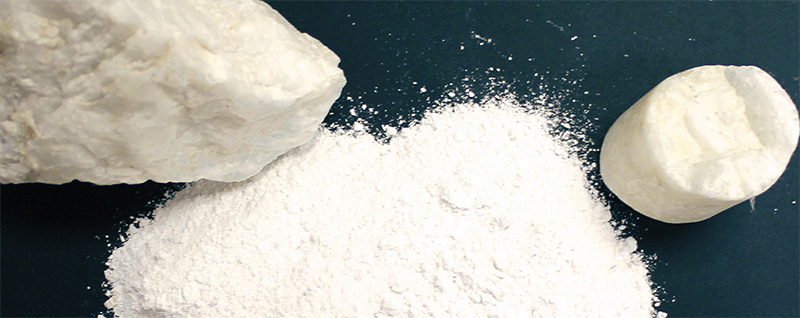

Dolomitin kimyasal formülü, dolomit kireçtaşı olarak da bilinen [CaMg(CO3)2]'dir. Dolomit yerkabuğunun yaklaşık %2'sini oluşturur. Dolomit çökeltileri, esas olarak tortul kayaçlar veya değiştirilmiş yapıların eşdeğerleri olmak üzere tüm dünyada yaygındır.

Dolomit, tortul kayaçlarda yaygın olarak bulunan minerallerden biridir ve kalın dolomit oluşturabilir. Birincil tortul dolomit doğrudan yüksek tuzluluğa sahip deniz göllerinde oluşur. Kireçtaşının yerini magnezyum içeren çözeltilerin almasıyla oluşan büyük miktarda dolomit ikincildir. Deniz tortul dolomitleri genellikle siderit katmanları ve kireçtaşı katmanları ile ara katman halinde bulunur. Göl çökeltilerinde dolomit, alçıtaşı, anhidrit, kaya tuzu, potasyum tuzu vb. ile bir arada bulunur.

Dolomitin çeşitli alanlarda uygulanması:

Metalurji endüstrisi

Magnezyum iyi bir termal iletkenliğe ve elektriksel iletkenliğe sahiptir. Manyetik olmayan ve toksik olmayan bir metaldir. Magnezyum alaşımları hafif, dayanıklı, yüksek mukavemetli, yüksek tokluklu ve iyi mekanik özelliklere sahiptir. Havacılık, otomobil, hassas döküm, savunma sanayi ve diğer sektörlerde yaygın olarak kullanılmaktadır. Magnezyum eritme endüstrisinde. Dolomit, magnezyum metali üretimi için önemli hammaddelerden biridir. Evsel silikotermik yöntem genellikle magnezyum metalini rafine etmek için kullanılır. Çıktı, toplam magnezyum metal miktarının yaklaşık %20'sini ve yaklaşık %67'sini oluşturur. Silikotermik yöntem, MgO ve CaO karışımı elde etmek için dolomitin kalsine edilmesi ve ayrıştırılmasıdır. Kalsine toz öğütülüp elendikten sonra Mg:Si molar oranı 2:1 olacak şekilde karıştırılır ve katalizör olarak uygun miktarda florit eklenir. Karışık topaklar top haline getirilir ve kalsiyum silikat ve magnezyum üretmek üzere 1150-120°C'de silikonla indirgenir. Dolomit, metalurji endüstrisinde çelik üretimi ve sinterleme için önemli bir yardımcı malzemedir.

Yapı malzemeleri endüstrisi

Magnezyum çimentolu malzemelerin hammaddesi olarak dolomit belirli bir sıcaklıkta kalsine edilir. Dolomit, magnezyum oksit ve kalsiyum karbonat üretmek üzere kısmen ayrıştırılır ve ardından magnezyum oksit çözeltisi ve agrega, karıştırmak ve oluşturmak için eklenir ve kürlemeden sonra yüksek mukavemetli ferro-amonyaklı çimento malzemeleri üretilir. Ferro-amonyak çimentolu malzemeler çoğunlukla büyük ambalaj kutularının ve Suifeng Caddesi'nin 8. neslinin üretiminde kullanılıyor. Yeni inşaat yapılarının geliştirilmesinde geniş uygulama olanaklarına sahiptirler. Dolomit, yüzdürme cam karışımının yaklaşık %15'ini oluşturur.

Kimyasal endüstri

Kimya sektöründe ebru ağırlıklı olarak magnezyum bileşikleri üretmek amacıyla kullanılmakta olup, bu da ebru ürünlerinin katma değerini artırmanın en iyi yoludur. Başlıca sanayileşmiş kimyasal ürünler magnezyum oksit, hafif magnezyum karbonat, magnezyum hidroksit ve çeşitli magnezyum tuzu ürünleridir. Hafif magnezyum karbonat aynı zamanda endüstriyel hidratlı bazik magnezyum karbonat veya bazik magnezyum karbonat olarak da adlandırılır. Moleküler formül xMgCO3 yMg(OH)2zH2O olarak ifade edilebilir. Beyaz monoklinik kristal veya amorf toz, toksik olmayan, kokusuz, bağıl yoğunluk 2.16, havada stabil. Suda az çözünür, sulu çözelti zayıf alkalidir. Asit ve amonyum tuzu çözeltisinde kolayca çözünür, asitle reaksiyona girerek magnezyum tuzu oluşturur ve karbondioksit açığa çıkarır. Yüksek sıcaklıkta piroliz magnezyum okside dönüşür.

Diğer uygulamalar

Tarımda dolomit topraktaki asidik maddeleri nötralize edebilir ve toprağın iyileştirilmesi için kullanılabilir. Aynı zamanda, dolomitin içerdiği magnezyum, mahsullerdeki magnezyumu desteklemek için magnezyum gübresi olarak kullanılabilir: dolomit, kümes hayvanlarının ve besi hayvanlarının kalsiyum ve magnezyum alımını arttırmak ve kümes hayvanlarının beslenmesini geliştirmek için yem katkı maddesi olarak yemlere eklenir. hayvancılık.

Çevre koruma alanında, kalsine dolomit tozunun hidrasyonu ve sindiriminden sonra, esas olarak baca gazındaki karbondioksit ve kükürt dioksit gibi gazları emebilen magnezyum hidroksit ve kalsiyum hidroksit içerir. Bu nedenle baca gazı karbon dioksit ayrımı (ECRS) için kalsine dolomit tozu kullanılabilir; Dolomit ayrıca gazlaştırma fırınlarında baca gazından H2S'yi uzaklaştırmak için de kullanılabilir: kalsine dolomit tozundaki aktif magnezyum oksidin hidrasyonuyla üretilen yüksek yüzey enerjisi ve kalsiyum hidroksit ve magnezyum hidroksitin adsorpsiyonu kullanılarak, kalsine dolomit filtre malzemesi olarak kullanılabilir. evsel su arıtmanın yanı sıra endüstriyel atık sulardaki demir ve manganez gibi metal iyonlarının uzaklaştırılmasında da kullanılabilir.

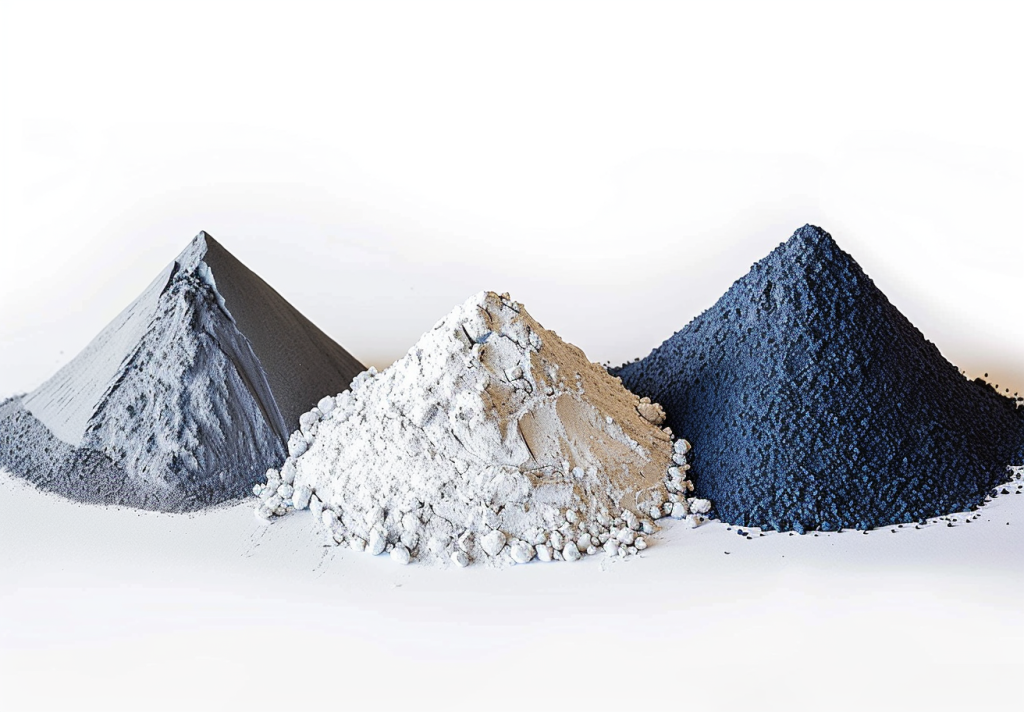

İnce alümina çeşitleri ve uygulamaları

İnce alüminanın birçok çeşidi vardır ve yaygın olarak kullanılır. Birçok alanda tercih edilen malzemedir.

Bu nedenle "hammaddenin geniş kaynağı", "her yerde bulunabilmesi", "ucuz fiyat" ve "hazırlanmasının kolay olması" alüminanın etiketleri haline gelmiştir. Kıtlık, şeyleri değerli kılar. Bu etiketler, insanların alüminanın düşük kaliteli bir malzeme olduğunu kolayca yanlış anlamalarına neden olabilir. Öncelikle editör, bu etiketlerin alüminanın düşük kaliteli olup olmadığını belirleyemeyeceğine ancak alüminanın birçok alanda çok uygun maliyetli bir malzeme olduğunu gösterebileceğine inanıyor. İkinci olarak, fiyat, teknik içerik, performans ve diğer açılardan bakıldığında bile alümina "yüksek kaliteli ürünler" arasında eksik değildir. Bu "yüksek kaliteli ürünler", yarı iletkenler ve havacılık gibi yüksek hassasiyetli alanlarda yeri doldurulamaz bir rol oynamaktadır.

Alümina elyaf

Alümina elyafın ana bileşeni alüminadır (Al2O3), yardımcı bileşenleri ise SiO2, B2O3, MgO vb.'dir. Yüksek performanslı bir inorganik elyaf ve uzun elyaf, kısa elyaf gibi çeşitli formlara sahip bir polikristalin seramik elyaftır. kedi bıyığı. Yüksek mukavemet, yüksek modül ve korozyon direnci gibi mükemmel özelliklere sahiptir.

Al2O3 elyafının uygulama alanı nispeten geniştir. Al2O3 kısa elyafı, yüksek performanslı kompozit malzemeler hazırlamak ve ısıtma fırınları, fırın astarları ve elektronik bileşen kalsinasyon fırınları gibi endüstriyel yüksek sıcaklık fırınları üretmek için reçine, metal veya seramik ile birleştirilebilir; Al2O3 sürekli fiber takviyeli kompozit malzemeler, yüksek mukavemet, yüksek modül ve yüksek sertlik gibi mükemmel özelliklere sahiptir. Matrisinin kullanım sırasında oksitlenmesi ve bozulması kolay değildir. Aynı zamanda mükemmel sürünme direncine sahiptir ve yüksek sıcaklıklarda lifin performansının düşmesine neden olacak tane büyümesine neden olmaz. Yüksek sıcaklığa dayanıklı sıcak uç bileşenleri için yeni nesil ana malzemeler olarak uluslararası alanda tanınmaktadır ve büyük bir gelişme potansiyeline sahiptir; Fonksiyonel Al2O3 nanolifleri yukarıdaki özelliklere ek olarak düşük ısı iletkenliği, elektrik yalıtımı ve yüksek spesifik yüzey alanı gibi mükemmel özelliklere de sahiptir. Güçlendirilmiş kompozit malzemelerde, yüksek sıcaklıkta ısı yalıtım malzemelerinde, katalitik filtrasyon malzemelerinde vb. yaygın olarak kullanılırlar.

Yüksek saflıkta alümina

Yüksek saflıkta alümina (4N ve üzeri), yüksek saflık, yüksek sertlik, yüksek mukavemet, yüksek sıcaklık direnci, aşınma direnci, iyi yalıtım, kararlı kimyasal özellikler, orta yüksek sıcaklıkta büzülme performansı, iyi sinterleme performansı ve optik, elektriksel avantajlara sahiptir. Sıradan alümina tozunun eşleşemeyeceği manyetik, termal ve mekanik özellikler. Modern kimya endüstrisinde en yüksek katma değere ve en geniş uygulamaya sahip üst düzey malzemelerden biridir.

Şu anda, yüksek kaliteli, yüksek saflıkta alümina esas olarak yarı iletken endüstrisinde lityum pil elektrot katkı maddeleri, katı hal pil elektrolit dolgu maddeleri ve levha taşlama ve cilalama için kullanılmaktadır.

Küresel alümina

Alümina tozu parçacıklarının morfolojisi, birçok alanda uygulama performansını doğrudan etkileyecektir. Yaygın düzensiz, lifli veya pul pul alümina tozu parçacıklarıyla karşılaştırıldığında, küresel alümina düzenli bir morfolojiye, daha yüksek paketleme yoğunluğuna, daha küçük spesifik yüzey alanına ve daha iyi akışkanlığa sahiptir. Yaygın olarak termal iletken dolgu malzemesi, parlatma malzemesi, katalizör taşıyıcı, yüzey kaplama malzemesi vb. olarak kullanılır.

Endüstriyel üretimde baryum sülfatın sınıflandırmaları nelerdir?

Baryum sülfat çoğu insan için kimyası pek iyi anlaşılmamıştır, onların gözünde baryum sülfat tehlikeli bir kimyasaldır. Aslında günlük yaşamımızda baryum sülfatın her yerde olduğu söylenebilir ancak genellikle işlenmiş ürünler halinde hayatımızda karşımıza çıkarlar.

Örneğin evimizdeki çoğu plastik ürün, klimalar, arabalardaki bazı plastik aksesuarlar, süpermarketlerde kullanılan plastik poşetler vb., hayatta kullanılan boya ve kaplamalar, cam vb. baryum sülfat içerebilir.

Fizik ve kimya ders kitaplarında baryum sülfatın kimyasal formülü, genellikle beyaz bir eşkenar dörtgen olan, renksiz ve kokusuz, 4.499 yoğunluğa ve 1580 ° C'ye kadar erime noktasına sahip olan BaSO4'tür. Kimyasal özellikleri çok kararlıdır, suda çözünmez, asitlere, alkalilere karşı dayanıklıdır, toksik değildir, manyetik değildir ve ayrıca X ışınlarını ve gama ışınlarını da emebilir. Doğada baryum sülfat, genellikle çatallı kristal blok şeklindeki doğal bir cevher olan barit olarak da adlandırılır ve rengi esas olarak içerdiği yabancı maddelerin türü ve miktarına göre belirlenir. Saf barit renksiz ve şeffaftır. Baritin insan vücuduna doğrudan bir zararı yoktur ve doğrudan temasa geçilebilir.

Endüstride baryum sülfatın birçok sınıflandırması vardır ve yaygın olanları aşağıdaki gibidir:

1. Barit tozu veya doğal baryum tozu olarak da bilinen ağır baryum. İnsanların doğal baryum sülfat cevherini (barit) seçip yıkama, öğütme, kurutma ve diğer işlemleri yapmasıyla yapılır. Pek çok yabancı madde içerir ve kalitesi esas olarak cevherin kendisi tarafından belirlenir, ancak fiyatı düşüktür. Genellikle beyaz pigmentlerin veya düşük dereceli kaplamaların, plastiklerin ve mürekkep endüstrilerinin üretiminde dolgu maddesi olarak kullanılır. Maliyetlerin azaltılmasında ve parlaklığın arttırılmasında rol oynar.

2. Endüstriyel baryum sülfat veya çökeltilmiş baryum olarak da bilinen çökeltilmiş baryum sülfat. Yapay işleme ile yapılır. Ağır baryumun aksine çökeltilmiş baryum neredeyse hiç yabancı madde içermez. Suda az çözünür, asitte çözünmez. Kendi başına toksik değildir ancak çözünebilir baryum içeriyorsa zehirlenmeye neden olabilir. Endüstride çökeltilmiş baryum sülfat, esas olarak baryum sülfatın sülfürik asit ile reaksiyonu, baryum klorürün sülfürik asit veya sodyum sülfat ile reaksiyonu ve baryum sülfürün sodyum sülfat ile reaksiyonu ile üretilir. Çökeltilmiş baryum sülfat, stabilitesi ve farklı spesifik göstergeleri nedeniyle tıp, orta ve üst düzey kaplamalar ve mürekkepler, plastik, kauçuk, cam, seramik vb. alanlarda dolgu maddesi olarak kullanılır. İnsanlar genellikle farklı uygulamalara göre bunu kaplama dereceli çökeltilmiş baryum sülfat, plastik dereceli çökeltilmiş baryum sülfat vb. şeklinde ayırırlar. Fiyatı ağır baryumdan daha yüksektir.

3. Modifiye edilmiş baryum sülfat ve modifiye edilmiş çökeltilmiş baryum sülfata bölünen modifiye edilmiş baryum sülfat, barit tozunun veya çökeltilmiş baryum sülfatın performansını ilgili işlem yoluyla belirli bir açıdan arttırmaktır. Uygulama yağışa benzer ve esas olarak ilgili özelliklerine bağlıdır. Bunlar arasında daha fazla işlenen ve rafine edilene aynı zamanda modifiye edilmiş ultra ince baryum sülfat veya modifiye edilmiş ultra ince çökeltilmiş baryum sülfat da denir. Fiyatı çökeltilmiş baryum sülfattan daha yüksektir.

4. Nano dereceli çökeltilmiş baryum sülfat, değiştirilmiş çökeltilmiş baryum sülfatın derin işlenmesi yoluyla D50'sini (ortalama parçacık boyutu dağılımını) 0,2μm-0,4μm arasında kontrol etmektir. Nano dereceli çökeltilmiş baryum sülfat esas olarak ileri teknoloji boyalarda, kaplamalarda ve diğer endüstrilerde kullanılır.

Mikro silikon tozunun 10 ana uygulama alanı

![]()

Silika tozu, geniş uygulamalara sahip bir tür inorganik metalik olmayan malzemedir. Silika tozu, yüksek saflıktaki kuvars cevherinin fiziksel veya kimyasal yöntemlerle ezilmesi ve toz haline getirilmesiyle elde edilen mikron seviyesinde bir tozdur. Parçacık boyutu genellikle 1-100 mikron arasındadır ve yaygın olarak kullanılan parçacık boyutu 5 mikron civarındadır. Yarı iletken üretim süreçlerinin ilerlemesiyle birlikte, 1 mikronun altındaki silika tozu giderek yaygın olarak kullanılmaya başlandı.

Silika tozu, mükemmel dielektrik özellikler, düşük termal genleşme katsayısı, yüksek termal iletkenlik, yüksek kimyasal stabilite, yüksek sıcaklık direnci ve yüksek sertlik gibi bir dizi avantaja sahiptir. Bakır kaplı laminatlarda, epoksi kalıplama bileşiklerinde, elektrik yalıtım malzemelerinde ve yapıştırıcılarda yaygın olarak kullanılabilir. Ayrıca kaplamalarda, kauçukta, plastiklerde, kozmetiklerde ve petek seramiklerde de kullanılabilir.

1 Bakır kaplı laminat

Elektronik devreler için bakır kaplı laminata silikon tozu eklenmesi, baskılı devre kartlarının doğrusal genleşme katsayısını ve termal iletkenliğini iyileştirebilir, böylece elektronik ürünlerin güvenilirliğini ve ısı dağılımını etkili bir şekilde artırabilir.

2 Epoksi kalıplama bileşiği (EMC)

Talaş paketleme için silikon tozunun epoksi kalıplama bileşiğine doldurulması, epoksi reçinenin sertliğini önemli ölçüde artırabilir, termal iletkenliği artırabilir, epoksi reçine kürleme reaksiyonunun ekzotermik tepe sıcaklığını azaltabilir, doğrusal genleşme katsayısını ve kürleme büzülmesini azaltabilir, iç gerilimi azaltabilir ve mekanik özellikleri geliştirebilir. Epoksi kalıplama bileşiğinin mukavemeti, onu çipin doğrusal genleşme katsayısına sonsuz derecede yakın hale getirir.

3 Elektrik yalıtım malzemeleri

Silikon tozu, elektrik yalıtım ürünleri için epoksi reçine yalıtım dolgusu olarak kullanılır. Kürlenmiş ürünün doğrusal genleşme katsayısını ve kürleme işlemi sırasında büzülme oranını etkili bir şekilde azaltabilir, iç gerilimi azaltabilir ve yalıtım malzemesinin mekanik mukavemetini artırabilir, böylece yalıtım malzemesinin mekanik ve elektriksel özelliklerini etkili bir şekilde iyileştirebilir ve geliştirebilir.

4 Yapıştırıcı

İnorganik fonksiyonel bir dolgu malzemesi olarak silikon tozu, kürlenmiş ürünün doğrusal genleşme katsayısını ve kürleme sırasındaki büzülme oranını etkili bir şekilde azaltabilen, yapıştırıcının mekanik mukavemetini artırabilen ve ısı direncini arttırabilen yapışkan reçine ile doldurulur. -geçirgenlik ve ısı dağıtma performansı, böylece yapıştırma ve sızdırmazlık etkisini artırır.

5 Plastik

Silikon tozu, plastiklerde polivinil klorür (PVC) döşeme, polietilen ve polipropilen filmler ve elektrik yalıtım malzemeleri gibi ürünlerde kullanılabilir.

6 Kaplama

Kaplama endüstrisinde, parçacık boyutu, beyazlık, sertlik, süspansiyon, dağılabilirlik, düşük yağ emme, yüksek direnç ve silikon mikro tozunun diğer özellikleri, kaplamanın korozyon direncini, aşınma direncini, yalıtımını ve yüksek sıcaklık direncini geliştirebilir. Kaplamalarda kullanılan mikro silikon tozu, iyi stabilitesi nedeniyle kaplama dolgularında her zaman önemli bir rol oynamıştır.

7 Kozmetik

Küresel silika tozu iyi akışkanlığa ve geniş spesifik yüzey alanına sahiptir, bu da onu ruj, pudra, fondöten kremi vb. gibi kozmetikler için uygun kılar. Toz gibi toz ürünlerde akışkanlığı ve depolama stabilitesini artırabilir, böylece önlemede rol oynayabilir. topaklanma; ortalama parçacık boyutunun daha küçük olması onun iyi pürüzsüzlüğünü ve akışkanlığını belirler; Daha geniş spesifik yüzey alanı daha iyi adsorpsiyona sahip olmasını sağlar, teri, kokuyu, besin maddelerini emebilir ve kozmetik formülleri daha ekonomik hale getirebilir; tozun küresel şekli cilde iyi bir afiniteye ve temasa sahiptir.

8 Petek seramik

Otomobil egzoz arıtımı için petek seramik taşıyıcıdan ve dizel motor egzoz arıtımı için kordierit malzemeden yapılmış otomobil egzoz filtresi DPF, karıştırma, ekstrüzyon kalıplama, kurutma, sinterleme ve diğer işlemler yoluyla alümina, silika tozu ve diğer malzemelerden yapılır.

9 Kauçuk

Silikon tozu kauçuk için takviye edici bir malzemedir. Kauçuğun mukavemet, tokluk, uzama, aşınma direnci, cila, yaşlanma karşıtı, ısı direnci, kaymazlık, yırtılma direnci, asit ve alkali direnci vb. gibi kapsamlı özelliklerini geliştirebilir. Üretim sürecinde vazgeçilmezdir. kauçuk ürünleri.

10 Yapay kuvars

Silikon tozu, yapay kuvars levhada dolgu maddesi olarak kullanılır; bu, yalnızca doymamış reçine tüketimini azaltmakla kalmaz, aynı zamanda yapay kuvars levhanın aşınma direncini, asit ve alkali direncini, mekanik mukavemetini ve diğer özelliklerini de geliştirir. Suni mermerde silikon tozunun dolgu oranı genel olarak %30 civarındadır.

Katı elektrolitler için temel hammadde - Zirkonya

ZrO2, yüksek sıcaklık direncine, yüksek sertliğe ve iyi kimyasal stabiliteye sahip bir oksit malzemesidir. Yüksek erime noktasına ve kaynama noktasına sahiptir, bu nedenle yüksek sıcaklık ortamında sabit fiziksel ve kimyasal özellikleri koruyabilir. Ayrıca ZrO2 düşük bir termal genleşme katsayısına ve iyi elektriksel yalıtım özelliklerine de sahiptir. Bu, onu LLZO katı elektrolit için tercih edilen hammaddelerden biri yapar.

Yüksek sertlik: ZrO2'nin sertliği elmastan sonra ikinci sıradadır ve yüksek aşınma direncine sahiptir.

Yüksek erime noktası: ZrO2'nin erime noktası çok yüksektir (2715°C). Yüksek erime noktası ve kimyasal inertlik ZrO2'yi iyi bir refrakter malzeme haline getirir.

Mükemmel kimyasal stabilite: ZrO2, asitler ve alkaliler gibi kimyasallara karşı iyi bir dirence sahiptir ve kolayca korozyona uğramaz.

İyi termal stabilite: ZrO2, yüksek sıcaklıklarda hala iyi mekanik özellikleri ve kimyasal stabiliteyi koruyabilir.

Nispeten büyük mukavemet ve tokluk: ZrO2, seramik bir malzeme olarak büyük bir mukavemete sahiptir (1500MPa'ya kadar). Tokluğu bazı metallerin çok gerisinde olsa da diğer seramik malzemelerle karşılaştırıldığında zirkonyum oksitin kırılma dayanıklılığı daha yüksektir ve dış darbelere ve strese bir dereceye kadar dayanabilir.

ZrO2 için piroliz, sol-jel, buhar biriktirme vb. dahil olmak üzere çeşitli hazırlama işlemleri vardır. Bunlar arasında piroliz en yaygın kullanılan hazırlama yöntemlerinden biridir. Bu yöntem, zirkon ve diğer hammaddeleri alkali metal veya alkalin toprak metal oksitlerle yüksek sıcaklıkta reaksiyona sokarak zirkonat üretir ve daha sonra asitle yıkama, filtrasyon, kurutma ve diğer adımlar yoluyla ZrO2 tozu elde eder. Ayrıca ZrO2'nin performansı, farklı katı hal pillerinin ihtiyaçlarını karşılamak için farklı elementlerin katkılanmasıyla düzenlenebilir.

ZrO2'nin katı hal pillerinde uygulanması esas olarak, garnet tipi kristal yapılarda bulunan lityum lantan zirkonyum oksit (LLZO) ve lityum lantan zirkonyum titanyum oksit (LLZTO) gibi oksit katı elektrolitlere yansır. Bu katı elektrolitlerde ZrO2 çok önemli bir oranda bulunur. Örneğin, sinterlemeden önceki LLZO kütlesinde ZrO2 yaklaşık %25'i oluşturur. Ayrıca katı hal pillerdeki arayüz direncini azaltmak ve lityum iyon geçişinin verimliliğini artırmak için pozitif ve negatif elektrot malzemelerinin genellikle LLZO gibi malzemelerle kaplanması gerekir. Aynı zamanda oksit yarı katı pillerin LLZO gibi malzemelerden oluşan bir seramik diyafram tabakası oluşturması da gerekiyor, bu da katı hal pillerde kullanılan ZrO2 miktarını daha da artırıyor.

Katı hal pil teknolojisinin sürekli gelişmesi ve uygulama alanlarının genişlemesiyle birlikte, katı elektrolit hammaddesi olarak ZrO2'ye olan talep artmaya devam edecektir. Gelecekte ZrO2'nin, hazırlama sürecini daha da optimize ederek, performansı düzenleyerek ve maliyetleri azaltarak katı hal pilleri alanında daha önemli bir rol oynaması bekleniyor. Aynı zamanda yeni katı hal elektrolit malzemelerinin sürekli ortaya çıkmasıyla ZrO2 daha yoğun rekabet ve zorluklarla da karşı karşıya kalacak. Ancak benzersiz özellikleri ve geniş uygulama olanaklarıyla ZrO2, katı hal pilleri alanında hala yeri doldurulamaz bir konuma sahip olacaktır.

Plastikler için 20 çeşit inorganik toz envanteri

Plastikler günümüz toplumunda üretim ve günlük yaşam için önemli ürünlerdir. İnorganik tozların kullanımı, plastik ürünlerin fiziksel ve kimyasal özelliklerini etkili bir şekilde geliştirebilir ve plastik ürünlerin performansını artırabilir.

Wollastonit

Wollastonite açık beyaz iğne benzeri yapıya sahip doğal bir kalsiyum silikattır (CaSiO3). İşlenmiş volastonitin en-boy oranı (L/D) 15/1'in üzerine çıkabilmektedir. Plastiklerde lifli inorganik takviye dolgu maddesidir.

Talk

Talk pul pul bir yapıya sahiptir ve plastik ve kauçukta önemli bir takviye edici ve değiştirici etkiye sahiptir. Plastik ürünlerin çekme mukavemetini, darbe performansını, sürünme direncini, ısı direncini, yırtılma direncini vb. geliştirebilir.

Baryum sülfat

Doğal cevher (barit), barit tozu (aynı zamanda ağır baryum sülfat olarak da bilinir) elde etmek için ezilir, yıkanır ve kurutulur. Baryum sülfat, kimyasal stabilite, çizilme direnci, ısı direnci, yüksek kırılma indeksi, olağanüstü ses yalıtımı, ısı koruma ve yüksek parlaklık gibi mükemmel özelliklere sahiptir.

Mika

Mika, benzersiz bir yapıya sahip katmanlı bir alüminyum silikat mineralidir. Güçlendirici etkisinin yanı sıra plastiklerin hava sızdırmazlığını, optik özelliklerini ve yalıtım özelliklerini de geliştirebilir.

Cam boncuklar

Cam boncuklar yüksek sıcaklık dayanımı ve düşük ısı iletkenliği avantajlarına sahiptir. Plastikleri doldurmak için kullanıldığında, yalnızca malzemenin aşınma direncini, basınç direncini ve alev geciktiricisini arttırmakla kalmaz, aynı zamanda özel küresel yüzeyi de malzemenin işlem akışkanlığını geliştirebilir; Buna ek olarak, ürünün yüzey parlaklığını artırabilen ve yüzeydeki kirin adsorpsiyonunu azaltabilen iyi bir yüzey parlaklığına sahiptir.

Magnezyum hidroksit

Magnezyum hidroksitin kimyasal formülü Mg(OH)2'dir. Kimyasal yöntemlerle hazırlanabileceği gibi brusit cevherinin ezilmesiyle de elde edilebilir. Magnezyum hidroksitin alev geciktirici etkisi vardır. Yüzey modifikasyonundan sonra duman bastırma etkisini elde etmek için plastiklere doldurulabilir.

Alüminyum hidroksit

Alüminyum hidroksit, Al(OH)x kimyasal formülüne sahip bir bileşiktir. PVC'de alev geciktirici, duman bastırıcı ve dolgu maddesi olarak kullanılır. Termoplastiklerin içinde kullanıldığında mekanik mukavemetini azalttığı için daha çok termoset plastiklerde kullanılır.

Zeolit

Zeolit, çerçeve şeklinde, hidratlı alkali veya alkalin toprak metal alüminyum silikat mineralidir. Özgül ağırlığı, nano gözenekli yapısı, adsorpsiyonu ve kimyasal direnci, plastik ürünlerin uygulamalarının genişletilmesi için yeni geliştirme alanı sağlayabilir.

Plastiklerin doldurulması ve değiştirilmesi için kullanıldığında plastiklerin yalıtım gücünü artırabilir. Uzamayı ve darbe mukavemetini önemli ölçüde azaltmadan, düşük cam geçiş sıcaklıklarına sahip termoplastiklerin çekme mukavemetini ve modülünü geliştirebilir. Polipropilen için çekirdekleştirici bir madde olarak görev yapabilir, bu da polipropilenin sertliğini ve mukavemetini arttırmada faydalıdır. Önemli bir kızılötesi bariyer etkisine sahiptir.

Cam elyafı (GF)

Cam elyafı yüksek mekanik mukavemete, elastik modüle, ısı direncine ve izolasyona sahiptir ve genellikle kompozit malzemeleri güçlendirmek için kullanılır. GF, biyolojik olarak parçalanabilen plastiklerin eksikliklerini etkili bir şekilde telafi edebilir ve ayrıca ürünlerin maliyetini önemli ölçüde azaltabilir ve biyolojik olarak parçalanabilen plastiklerin uygulama aralığını genişletebilir.

Montmorillonit

Montmorillonit hidrofilik katmanlı silikat bir malzemedir. Nanometre boyutu nedeniyle nano etkiye sahiptir ve polimerlerin performansını etkili bir şekilde artırabilir. Özellikle modifikasyondan sonra uygulama alanı genişler.

Diğer inorganik tozlar

Nano silikon dioksit, nispeten kararlı kimyasal özelliklere ve reçine bazlı malzemelerin mukavemetini, aşınma direncini ve yaşlanma direncini etkili bir şekilde artırabilen geniş bir spesifik yüzey alanına sahiptir.

Rutil titanyum dioksit, plastik bir dolgu maddesi olarak ışığın yansıtıcılığını artırabilir ve ışık koruyucu bir ajanın rolünü oynayabilir.

Uçucu kül, küçük özgül ağırlık, yüksek sertlik ve iyi akışkanlık avantajlarına sahiptir.

Karbon siyahı genellikle plastik endüstrisinde renklendirme, UV koruması veya iletkenlik amacıyla kullanılır.

Siyah talk ve siyah kalsit gibi siyah inorganik mineraller kısmen karbon siyahının yerini alabilir. Maden kaynaklarını tam olarak kullanırken üretim maliyetinin belirgin avantajları vardır.

Parçalanabilir malzemeler için katkı maddesi olarak bentonitin kullanılması, maliyetleri azaltmak için nişasta ve diğer kimyasal katkı maddelerinin yerini alabilir.

Halloysit benzersiz boru şeklinde nanoyapılara ve iyi su dağılımına, iç ve dış duvarların farklı özelliklerine, yüksek adsorpsiyona, biyouyumluluğa ve diğer benzersiz ve mükemmel fiziksel ve kimyasal özelliklere sahiptir.

Molibden disülfür, molibden ve kükürtten oluşan inorganik bir bileşiktir ve kimyasal formülü MoS2'dir.

Füme silika tozu malzemelerinin uygulanması

Füme silika, piyasaya sürülmesinden bu yana mükemmel özellikleri nedeniyle yaygın olarak ilgi görmüştür. Şu anda kauçuğun güçlendirilmesi, plastiklere dolgu maddesi olarak eklenmesi, mürekkeplere koyulaştırıcı olarak eklenmesi, kozmetiklere eklenmesi gibi çeşitli endüstrilerde yaygın olarak kullanılmaktadır. Yüksek dereceli dolgu maddesi olarak, kaplamalarda, boyalarda ve yapıştırıcılarda da kullanılır. Füme silika ayrıca manyetizma, kataliz, erime noktası vb. açısından diğer malzemelerden farklı mükemmel özellikler gösterir, bu nedenle de kullanılır. fonksiyonel bir katkı maddesidir. Son yıllarda nanoteknoloji hızla gelişmiş ve dikkat çekici sonuçlar elde etmiştir. Füme silika nanometre ölçeğinde parçacık boyutuna sahiptir, toksik değildir ve yüksek saflığa sahiptir. faydalı ilerleme kaydetti.

Oksidatif kükürt giderme alanında füme silikanın uygulanması

Fosil yakıtların kullanımıyla birlikte sülfür emisyonları giderek artmakta, ciddi çevre kirliliğine yol açmakta, ekosistemi tahrip etmekte ve insan sağlığını tehlikeye atmaktadır. Bu nedenle akaryakıtın derin kükürtten arındırılması giderek acil çözülmesi gereken bir çevre sorunu haline gelmiştir. Hidrodesülfürizasyon, çoğu sülfiti giderebilen nispeten gelişmiş bir teknolojidir. Bununla birlikte, heterosiklik sülfitlerin ve türevlerinin uzaklaştırma etkisi iyi değildir. Bu nedenle öncekiler, adsorpsiyon, ekstraksiyon ve oksidatif kükürt giderme (ODS) gibi çeşitli kükürt giderme teknolojilerini araştırmış ve geliştirmiştir. ) Bunlar arasında ODS yöntemi, hafif reaksiyon koşullarına, basit çalışma sürecine ve verimli kükürt gidermeye sahiptir.

Füme silikanın gıda hijyeninde uygulanması

Füme silika, demir ve çay polifenolleri ve füme silikadan oluşan üç taraflı dolgu maddesi, demir ve çay polifenollerinin etkili aktif miktarını tamamen arttırır ve Gram-pozitif Staphylococcus aureus ve Gram-negatif Staphylococcus'u önemli ölçüde azaltır. Yükleme sırasında antioksidan aktivitenin maksimum %67 değerine ulaştığı doğrulanmıştır ve demirin spesifik migrasyon limiti, mevcut gıdayla temas eden malzeme düzenlemelerinde geçerli olan limitten düşüktür.

Füme silikanın kauçuk alanında uygulanması

Füme silika aynı zamanda silikon kauçuğun hazırlanmasında da yaygın olarak kullanılır. Oda sıcaklığında vulkanize edilmiş silikon kauçuğu için, füme silika sadece gerilme mukavemetini arttırmakla kalmaz, aynı zamanda oda sıcaklığındaki silikon kauçuğun performansını kontrol etmek için bir kalınlaştırıcı ve tiksotropik madde olarak da işlev görür. Füme silika, özellikle elektronik alanında ve silikon kauçuk karışımında kullanılan silikon reçinelerini doldurmak için de kullanılabilir.

Füme silikanın mürekkep ve kaplamada uygulanması

Endüstride, insanlar genellikle reolojik özelliklerini iyileştirmek için mürekkebe ve kaplamaya füme silika eklerler ve aynı zamanda bir dağıtıcı ve çökelmeyi önleyici madde olarak da işlev görürler. Füme silika ayrıca deniz gemisi kaplamaları ve endüstriyel kaplamalar gibi bazı üst düzey kaplamalara da eklenir. Özellikle füme silikanın tiksotropik ve matlaştırıcı özelliklerinden dolayı onarım kaplamaları Yüksek çevresel gereksinimlere sahip bazı yüksek katı içerikli kaplamalarda, genellikle kaplamanın tiksotropik ve dağıtıcı özelliklerini geliştirmek için füme silika eklenir. Endüstriyel mürekkeplerde uygun bir miktar. Reolojik özelliklerini ayarlamak için genellikle füme silika eklenir.

Füme silikanın lityum piller alanında uygulanması

Lityum metal yumuşak paket piller yüksek enerji yoğunluğuna, hafifliğe, daha düşük maliyete sahiptir ve büyük ölçekli üretim için daha uygundur. Bununla birlikte, metalik lityumun özellikleri nedeniyle şarj ve deşarj sırasında Li dendritlerinin kontrol edilemeyen büyümesi döngüyü büyük ölçüde engeller. Lityum pillerin stabilitesi ve ticarileştirilmesi Füme silikanın nano özelliklerine ve benzersiz dielektrik sabitine dayanarak, lityum elektrotların fiziksel ve kimyasal özellikleri etkili bir şekilde geliştirilebilir, Li dendritlerin büyümesi önlenebilir ve şarj ve deşarj süreleri azaltılabilir. Lityum pillerin sayısı arttırılabilir.

Füme silikanın mekanik parlatmada uygulanması

Kimyasal mekanik parlatma (CMP), bu aşamada yarı iletken cihaz işleme için önde gelen bir teknolojidir. Mikroelektronik alanındaki CMP, yüksek bulamaç konsantrasyonu ve düşük safsızlık iyon içeriği gerektirir. Hem çökeltilmiş silika hem de füme silika bu gereksinimi karşılayabilir, ancak çökeltilmiş silikanın işlenmesi zordur. Yüksek saflık gereksinimlerine ulaşın. Füme silika en ideal seçimdir ve düşük safsızlık iyon içeriğine sahiptir. Kolay işlem için alt tabaka malzemesini düz hale getirmek daha kolaydır.

Bentonitin yüksek katma değerli derin işlenmesi ve kullanılması

Şu anda, endüstriyel bentonit birincil işlenmiş ürünlerinin montmorillonit içeriği genellikle %40-%65 olup, ayrıca belirli kil (illit, kaolinit, halloysit, klorit, allofan vb.) ve kil olmayan maddeleri (zeolit, kuvars, kristobalit) de içermektedir. feldispat, kalsit, pirit, kaya kalıntıları, demir oksitler ve organik madde).

Bentonitin yüksek katma değerli derin işlenmesi ve kullanılmasının temeli, montmorillonit içeriğini %80'in üzerine çıkarmak için mineral işleme ve saflaştırma teknolojisini kullanmaktır. Saflaştırılmış ürüne montmorillonit denir.

Montmorillonit, geniş bir spesifik yüzey alanına ve düzgün olmayan yük dağılımına sahip, doğal, katmanlı bir mineraldir. İyi su emme, dağılım, ayrışma, tiksotropi, yağlama, adsorpsiyon, değişim ve diğer yeteneklere sahiptir. Montmorillonit bazlı bir hammadde olarak doğrudan satılabileceği gibi, katalizör taşıyıcılar, inorganik jeller, organik bentonit, organik/inorganik nanokompozitler, lityum bazlı bentonit ve diğer yüksek katma değerli ürünler üretmek üzere inorganik veya organik olarak modifiye edilebilir.

1. İnsan tıbbi montmorillonit

Montmorillonitin ilaç endüstrisindeki uygulaması iki kategoriye ayrılabilir:

Tıbbi hammaddeler: sindirim sistemi mukozal koruyucu maddeler, bakteri yok edici ve antibakteriyel maddeler vb.

Tıbbi yardımcı maddeler: yardımcı maddeler, süspansiyon maddeleri, filtre maddeleri vb.

Tıpta montmorillonit mide ilaçları şu anda büyük miktarlarda kullanılmaktadır ve bunların preparatları klinik uygulamada yaygın olarak kullanılmaktadır. Art arda geliştirilen montmorillonit mide ilacı preparatları arasında tozlar (yüksek saflıkta montmorillonit, eksipiyan-dağılmış montmorillonit), granüller, jeller, süspansiyonlar vb. yer alır.

2. Veterinerlik ve hayvan sağlığı bakımına yönelik Montmorillonit

Montmorillonit kullanılmadan önce toksik olmadığı (arsenik, cıva, kurşun ve kristobalit standardı aşmadığı) doğrulanmalıdır. Hayvanlar için iyileştirme ve sağlığı koruma mekanizması, insan mide ilacınınkine benzer, ancak hayvanlarda ishal, dizanteri, hemostaz, antiinflamatuar ve diğer hastalıkların önlenmesi ve tedavisi için özel olarak formüle edilmesi ve kullanılması gerekir. Yemdeki küf ve ağır metalleri toksik yan etkiler olmadan giderebilir; aynı zamanda sindirim kanalındaki ağır metaller, zararlı gazlar, bakteriler vb. üzerinde güçlü bir adsorpsiyon etkisine sahiptir ve bu sayede hayvan sağlığı bakımında rol oynar.

3. Yem içeriği arttırıcılar için Montmorillonit

Montmorillonit iyi bir adsorpsiyona, şişmeye, dağılmaya ve kayganlığa sahiptir ve hayvan yemi katkı maddesi olarak kullanılabilir.

4. Yemde küf önleyiciler için Montmorillonit

Montmorillonit, yem küfü inhibitörlerinde taşıyıcı görevi görür. Montmorillonit (küf giderici), yem ve hammaddelerden mikotoksinlerin uzaklaştırılmasında kullanılır. İster in vitro değerlendirme olsun, ister hayvan testleri olsun, etkisi tartışılmaz.

5. Süt artırıcılar vb. için Montmorillonit

Süt hayvancılığı önemli bir yem tüketimi alanıdır. Yemlere montmorillonit eklendikten sonra, içerdiği çeşitli makro ve iz elementler, ineğin vücudundaki enzimlerin, hormonların ve bazı biyoaktif maddelerin bileşenleridir ve vücuttaki enzimlerin ve hormonların aktivitesini aktive edebilir, vücudun bağışıklık fonksiyonunu iyileştirir. yem tüketimini azaltır, hastalık direncini artırır ve süt üretim performansını artırır.

6. Kozmetikler için Montmorillonit

Montmorillonit, cilt dokusundaki makyaj kalıntılarını, kirleri ve fazla yağı etkili bir şekilde temizleyebilir ve emebilir, aşırı kaba gözenekleri sıkılaştırabilir, yaşlanan hücrelerin dökülmesini ve pul pul dökülmesini hızlandırabilir, melanositleri sulandırabilir ve cilt rengini iyileştirebilir.

Seramik tozlarının yüzey modifikasyonu

Seramik tozlarının yüzey modifikasyonu, dağılabilirlik, akışkanlık, bağlayıcılarla uyumluluk ve nihai ürünün tek biçimliliği ve yoğunluğu gibi çeşitli uygulamalardaki performanslarını geliştirmek için kullanılan önemli bir teknolojidir. Birkaç ana yüzey modifikasyon yöntemi ve bunların etkileri özetlenebilir.

Organik karboksilik asit esterleşme reaksiyonu

Organik karboksilik asit ile alümina gibi tozların yüzeyindeki hidroksil grupları arasındaki esterleşme reaksiyonu, yüksek derecede polar polihidroksil yüzey yapısını, uzun hidrokarbon zincirleri ile kaplanmış polar olmayan bir organik yüzey yapısına dönüştürebilir, böylece tozlar arasındaki sert topaklanmayı ortadan kaldırarak, Presleme işlemi sırasında iç sürtünme, seramik yeşil gövdelerin ve ürünlerin tekdüzeliğini ve yoğunluğunu büyük ölçüde artırır ve ürünlerin gücünü önemli ölçüde artırır.

Sıvı faz kimyasal kaplama teknolojisi

Tozların yüzey modifikasyonu ve yüzey kaplaması, tozların dağılabilirliğini geliştirmek ve tozların faz yapısını ve özelliklerini değiştirmek için kullanılır. Bu, düşük sıcaklıkta plazma polimerizasyonuyla ultra ince ZrO2 ve SiC tozlarının yüzeyinde polimerize edilen polietilen, polistiren ve polimetil metakrilat gibi farklı polimer katmanlarının kullanımını içerir.

Stearik asit ve adipik asit kullanımı

Stearik asit ve adipik asitteki karboksil grupları, yüzeyleri üzerinde monomoleküler bir film oluşturmak için nano zirkonyum oksit toz parçacıklarının yüzeyindeki hidroksil gruplarıyla esterleşme reaksiyonuna girer, böylece yüzeyi değiştirilmiş nano zirkonyum oksit tozu, polardan polar olmayana dönüştürülür. -polar, iyi akış özellikleri gösterirken.

Oksidasyon ön işlemi

Si3N4 tozunun oksitleme ön işlemiyle yüzeyde esas olarak Si2N2O'dan oluşan bir kaplama elde edilebilir. Bu işlem bulamacın viskozitesini önemli ölçüde azaltabilir, sinterleme sırasında sıvı fazın miktarını artırabilir, yoğunlaşmayı teşvik edebilir ve b-Si3N4'ün çekirdeklenmesini engelleyebilir.

Yüksek enerjili bilyalı frezeleme yöntemi

ZrB2-Al2O3 kompozit seramik tozu oluşturmak için yüksek enerjili bilyalı öğütme yoluyla nano-Al2O3'ün ZrB2'ye dahil edilmesi ve ardından organik fonksiyonel modifikasyonun gerçekleştirilmesi, tozun epoksi reçinede dağılabilirliğini önemli ölçüde artırabilir ve modifiye edilmiş kompozit malzeme daha yüksek ısı direnci sergiler.

Baryum oksalat birlikte çökeltme yöntemi

Matris hammaddesi olarak baryum oksalat birlikte çökeltme yöntemiyle üretilen BaTiO3 tozunun seçilmesi, toz parçacıklarının yüzeyini değiştirmek için MgO eklenmesi, tane büyümesini önleyebilir, yoğunluğu artırabilir, pişirme sıcaklığı aralığını genişletebilir ve sertliği artırabilir.

Silan birleştirme maddesi kaplama modifikasyonu

Nano-Si3N4 seramik tozunu kaplamak ve değiştirmek için silan birleştirme maddesi KH-845-4'ün kullanılması, solvent içindeki tozun süspansiyon stabilitesini, termogravimetrik, parçacık boyutu dağılımını ve diğer fiziksel özelliklerini önemli ölçüde iyileştirebilir.

Emülsiyon polimerizasyon modifikasyonu

Polimer kaplı seramik tozu hazırlamak için metil metakrilat (MMA) ve stirenin (ST) polimer emülsiyonuna ultra ince ZrO2 seramik tozu eklenir. Bu yöntem, tozun topaklanmayı önleme yeteneğini önemli ölçüde geliştirebilir ve tekdüze ve akışkan seramik enjeksiyon malzemeleri hazırlamak için enjeksiyonlu kalıplamada kullanılır.

Süper sert malzemeler nasıl ezilir?

Süper sert malzemeler esas olarak diğer malzemelerden çok daha sert olan elmas, kübik bor nitrür, korindon, silisyum karbür vb. malzemeleri ifade eder. Süper sert malzemeler, özellikle sert malzemelerin işlenmesinde diğer malzemelerin işlenmesine yönelik aletlerin imalatına uygundur. Eşsiz avantajlara sahipler ve yeri doldurulamaz önemli bir konuma sahipler. Bu nedenle süper sert malzemeler endüstride yaygın olarak kullanılmaktadır. Peki süper sert malzemelerin ultra ince öğütülmesi nasıl sağlanır?

1. Geleneksel mekanik kırma yöntemi

En eski kırma yöntemi, sert malzemeleri bir dizi mekanik ekipman aracılığıyla daha küçük parçacıklara ayırmaktır. Bu yöntemin ana ekipmanı çeneli kırıcı, konik kırıcı, darbeli kırıcı vb. içerir. Geleneksel mekanik kırmanın avantajı, çeşitli malzemelere uygulanabilmesi ve maliyetinin nispeten düşük olmasıdır. Bununla birlikte, mekanik kırmanın verimliliği yüksek değildir, malzemelerin ezilme derecesinin doğru bir şekilde kontrol edilmesi zordur ve toz ve gürültü oluşumu kolaydır.

2. Yüksek basınçlı taşlama yöntemi

Yüksek basınçlı taşlama yöntemi, aşındırıcı parçacıkların etkisi altında birden fazla çarpışma ve sürtünmeye neden olacak şekilde yüksek basınç kullanarak sert malzemeleri kırma yöntemidir. Geleneksel mekanik kırma yöntemleriyle karşılaştırıldığında, yüksek basınçlı öğütme yöntemi sert malzemeleri daha verimli bir şekilde kırabilir, kırma derecesini doğru bir şekilde kontrol edebilir ve üretilen toz parçacıkları düzgün ve incedir. Ancak yüksek basınçlı taşlama yönteminin maliyeti yüksek, operasyonu zor, profesyonel teknoloji ve ekipmanlara ihtiyaç duyulmaktadır.

3. Ultrasonik kırma

Ultrasonik kırma, ultrasonun yüksek frekanslı titreşimini kullanarak malzeme parçacıklarını kırma yöntemidir. Bu yöntem, yüksek sertliğe ve kolay deformasyona sahip malzemeler için uygundur ve yüksek kırma verimliliği, ince ve düzgün toz parçacıkları ve rahat çalışma avantajlarına sahiptir. Ancak ultrasonik kırmanın kırma derecesinin kontrolü zordur ve ekipman gereksinimleri çok yüksektir.