Değirmenin öğütme verimliliğini artırmaya yönelik düşünceler

Öğütme verimliliğini etkileyen faktörler; proses tasarımı, yerleşim düzeni, ekipman seçimi, hammaddeler, proses parametre seçimi vb.nin makul olup olmadığı, personel eğitimi ve operasyon seviyesinin, sistem yönetiminin mevcut olup olmadığı vb. gibi birçok hususu içerir. Genel olarak Süreç tasarımı, yerleşim düzeni ve ekipman seçimi fabrika inşa edildikten sonra sabitlenir ve değiştirilmesi zordur. Tasarım hedeflerine ulaşmak ve hatta aşmak yönetime, operasyon kontrolüne ve teknik dönüşüme bağlıdır. Hammadde yönetimi gibi; proses parametresi seçimi; değirmen yapısının ayarlanması; ve operatörlerin kalitesi, kontrolün istikrarı vb.

1. Değirmene giren malzemelerdeki değişiklikler ve tepkiler

1.1 Değirmene giren malzemelerin parçacık boyutu

Şirketin çimento öğütme sistemi, ön değirmen silindirli presine sahip, değiştirilmiş bir açık devre değirmendir. Ön öğütme silindirli presinin ekstrüzyonu ve kırılması ve ardından dispersiyon ve sınıflandırma nedeniyle, değirmene giren malzemelerin parçacık boyutu ve öğütülebilirliği büyük ölçüde iyileştirilmiştir. Değirmene giren malzemelerin orijinal tane boyutu 20-40 mm olup, dönüşüm sonrasında değirmene giren malzemelerin çoğu toz halinde olmuştur.

1.2 Değirmene giren malzemelerin öğütülebilirliği

Değirmene giren malzemeler arasında öğütülmesi en zor olanı klinkerlerdir. Klinker yoğun bir yapıya, iyi kristalleşmeye sahiptir ve öğütülmesi kolay değildir.

1.3 Değirmene giren malzemelerin nem içeriği

Uzman analizi ve çoklu testlerle bir araya getirilen deneyimimiz, değirmene giren malzemelerin kapsamlı nem içeriğinin yaklaşık %2,0 seviyesinde kontrol edildiği yönündedir.

1.4 Değirmene giren malzemelerin sıcaklığı

Değirmene giren malzemelerin sıcaklığının da değirmenin çıktısı ve çimento kalitesi üzerinde büyük etkisi vardır. Değirmene giren malzemelerin uygun sıcaklığı, iyi bir kurutma rolü oynar ve aynı zamanda iyi öğütme koşullarını sağlamak ve "bilye sarma" ve alçıtaşı dehidrasyonunu önlemek için değirmendeki sıcaklığı etkili bir şekilde kontrol edebilir.

2. Çelik bilyaların ve dövme çeliklerin ayarlanması

Çimento üretiminde öğütme ortamı olarak çelik bilyalar ve dövme çelikler hala yaygındır. Malzeme gereksinimlerinin yanı sıra derecelendirme ve doluluk oranı da iki önemli göstergedir. Makul olup olmadıkları sadece çimento üretiminin kalitesini doğrudan etkilemekle kalmaz, aynı zamanda çimentonun enerji tüketimini de etkiler ve bu da doğrudan maliyetlerde değişikliklere yol açar. Ülkemde yeni çimento standartlarının uygulanması ve beton yapı gerekliliklerinin iyileştirilmesiyle birlikte, çimento inceliği ve parçacık gradasyonuna yönelik daha yüksek gereksinimler getirilmekte ve dolayısıyla çimento öğütme sistemlerine daha yüksek gereksinimler getirilmektedir. Bu nedenle çimento üretim yönetiminde bu iki konuya dikkat edilmelidir.

3. Değirmen yapısının ayarlanması

Çimento değirmenleri genellikle 2 ila 3 odaya ayrılır. Firmanın durumuna göre, ön değirmen valsli presleme sisteminin eklenmesinden sonra değirmenin tane boyutu büyük ölçüde küçültülmüş, birinci haznenin kırma ve kaba öğütme fonksiyonları zayıflatılmış, ikinci ve üçüncü haznenin uzunluğu artırılmıştır. Öğütme kapasitesini arttırmak için. Aynı zamanda astar plakası, bölme plakası formu ve ızgara deliğinin boyutu da buna göre ayarlanır ve değirmenin içine iyi bir etkiye sahip olan bir eleme cihazı eklenir. Ek olarak, değirmen yatağı kayar yataktan makaralı yatağa dönüştürülür, bu da başlangıç akımını ve çalışma akımını azaltır, bakım miktarını azaltır ve çalışma oranını artırır. Güç kullanımındaki azalma nedeniyle, belirli bir miktarda çelik bilya ve çelik dövme yükü eklenebilir, böylece motor verimliliği artırılır, gereksiz iş azaltılır ve saatlik çıktı artırılabilir, bu da çalışma etkisini artırır. değirmen.

Silikon mikro tozunun yüksek değerli uygulaması

![]()

Silikon mikro tozu, doğal kuvarstan (SiO2) veya erimiş kuvarstan (doğal kuvarsın yüksek sıcaklıkta eritilmesinden ve soğutulmasından sonra amorf SiO2) kırma gibi çoklu işlemlerle yapılan, toksik olmayan, kokusuz, kirlilik içermeyen inorganik metalik olmayan bir malzemedir. bilyalı öğütme (veya titreşim, hava akışıyla öğütme), yüzdürme, asitle yıkama ve saflaştırma ve yüksek saflıkta su arıtma.

1 Bakır kaplı laminatlarda uygulama

Silikon mikro tozu fonksiyonel bir dolgu maddesidir. Bakır kaplı laminatlara eklendiğinde izolasyonu, termal iletkenliği, termal stabiliteyi, asit ve alkali direncini (HF hariç), aşınma direncini, alev geciktiriciyi, bükülme mukavemetini ve laminatların boyutsal stabilitesini artırabilir, termal genleşme oranını azaltabilir. laminatlar ve bakır kaplı laminatların dielektrik sabitini iyileştirir. Aynı zamanda, hammaddelerin bolluğu ve silikon mikro tozunun düşük fiyatları nedeniyle, bakır kaplı laminatların maliyetini düşürebilir, dolayısıyla bakır kaplı laminat endüstrisindeki uygulaması giderek daha kapsamlı hale gelmektedir.

Ultra ince kristal silikon tozu

Şu anda bakır kaplı laminatlarda kullanılan ultra ince silikon tozunun ortalama parçacık boyutu 1-10 mikrondur. Elektronik ürünlerin alt tabakaları ultra inceliğe doğru geliştikçe, dolgu maddelerinin daha küçük parçacık boyutlarına sahip olması gerekmektedir. Gelecekte bakır kaplı laminatlarda ortalama parçacık boyutu yaklaşık 0,5-1 mikron olan ultra ince dolgu maddeleri kullanılacak.

Erimiş silikon tozu

Erimiş silikon tozu, yüksek sıcaklıkta eritilen ve ana hammadde olarak amorf silikon dioksit ile soğutulan ve daha sonra benzersiz bir işlemle işlenen doğal kuvarstan yapılmış bir tozdur. Moleküler yapı düzeni düzenli düzenden düzensiz düzene doğru değişir. Yüksek saflığı nedeniyle son derece düşük doğrusal genleşme katsayısı, iyi elektromanyetik radyasyon ve kimyasal korozyon direnci gibi kararlı kimyasal özellikler sunar ve genellikle yüksek frekanslı bakır kaplı laminatların üretiminde kullanılır.

Kompozit silikon mikro tozu

Kompozit silikon mikro tozu, doğal kuvars ve diğer inorganik metalik olmayan minerallerden (kalsiyum oksit, bor oksit, magnezyum oksit vb.) bileşim, eritme, soğutma, kırma, öğütme, sınıflandırma yoluyla yapılan cam fazlı silikon dioksit tozu malzemesidir. ve diğer süreçler. Kompozit silikon mikro tozunun Mohs sertliği yaklaşık 5'tir ve bu, saf silikon mikro tozununkinden önemli ölçüde daha düşüktür.

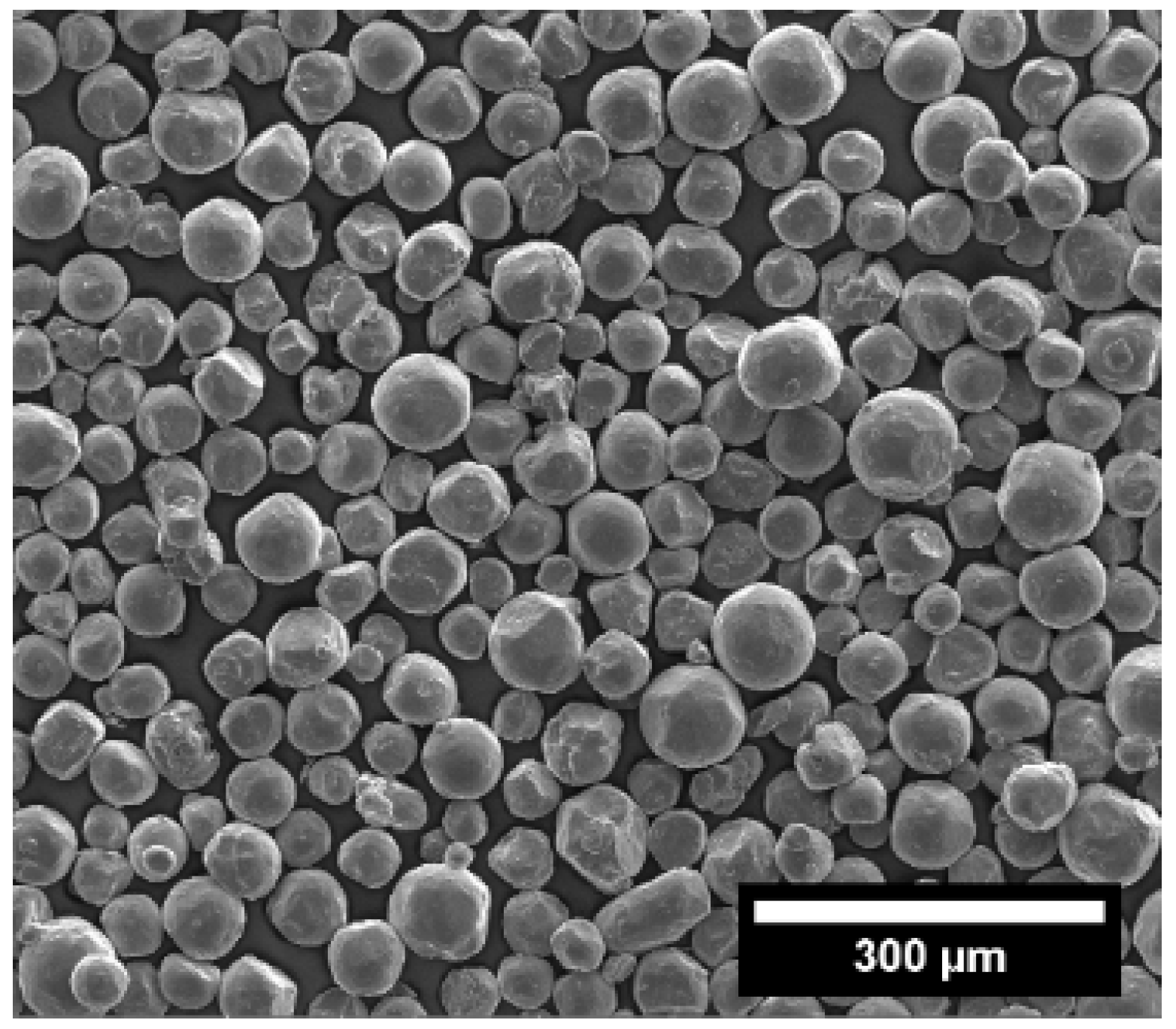

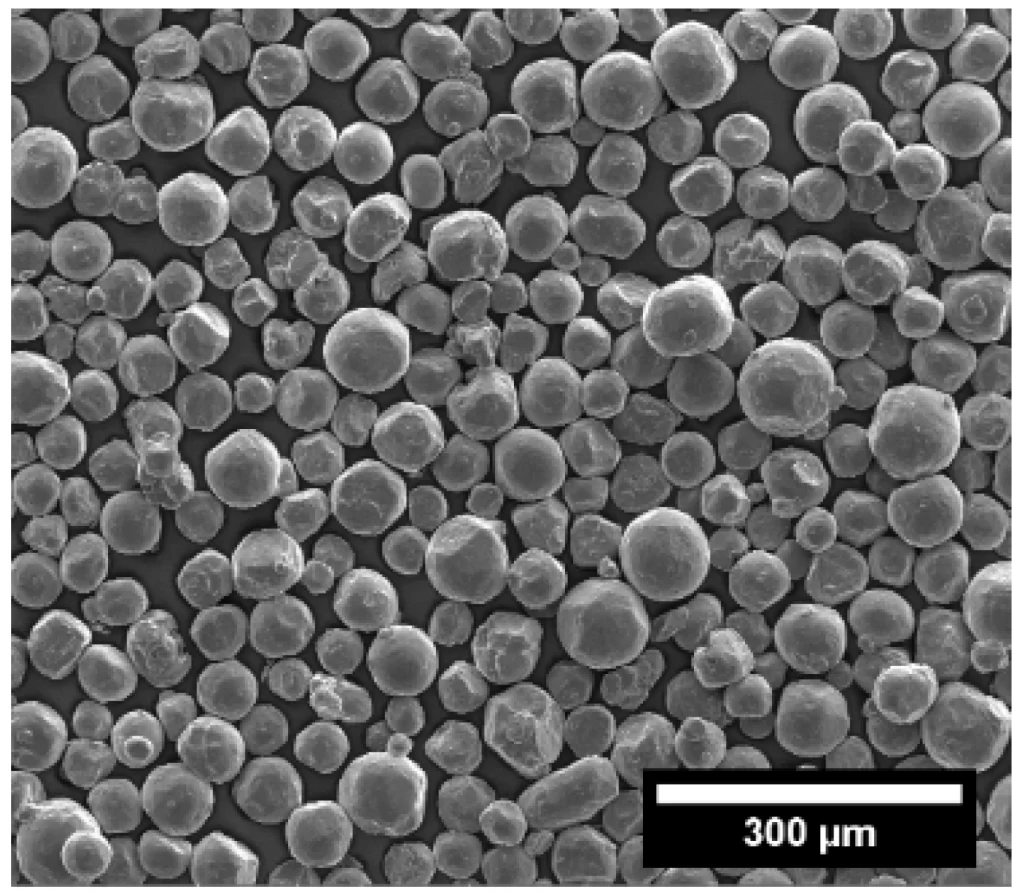

Küresel silikon mikro tozu

Küresel silikon mikro tozu, hammadde olarak seçilen düzensiz açısal silikon mikro tozundan yapılmış ve yakın yüksek sıcaklıkta işlenen, düzgün parçacıklar, keskin köşeler, küçük spesifik yüzey alanı, iyi akışkanlık, düşük stres ve küçük kütle yoğunluğuna sahip küresel bir silikon mikro toz malzemesidir. erime ve küresele yakın yöntem.

Aktif silikon mikro tozu

Aktif işlenmiş silikon mikro tozunun dolgu maddesi olarak kullanılması, silikon mikro tozu ve reçine sisteminin uyumluluğunu önemli ölçüde artırabilir ve bakır kaplı levhanın nem ve ısı direncini ve güvenilirliğini daha da geliştirebilir. Şu anda, ev tipi aktif silikon mikro toz ürünleri ideal değildir çünkü bunlar yalnızca silikon birleştirme maddeleri ile basitçe karıştırılır. Tozun reçineyle karıştırıldığında topaklaşması kolaydır. Birçok yabancı patent silikon mikro tozunun aktif olarak işlenmesini önermektedir.

2 Yüksek kaliteli epoksi reçine saksı malzemelerinde uygulama

Epoksi reçine kaplama malzemeleri, elektronik cihaz imalatının kaplama işleminde yaygın olarak kullanılmaktadır. Saklama, elektrikli cihazın çeşitli parçalarını belirtilen gereksinimlere göre makul bir şekilde düzenlemek, birleştirmek, birleştirmek, bağlamak, mühürlemek ve korumak için saksı malzemeleri kullanan bir işlem sürecidir. İşlevi, elektronik cihazların bütünlüğünü güçlendirmek, dış darbelere ve titreşime karşı dirençlerini arttırmak, elektronik cihazların dahili bileşenleri ve devreleri arasındaki yalıtımı iyileştirmek, elektronik cihazların dahili bileşenlerinin ve devrelerinin doğrudan maruz kalmasını önlemek ve su geçirmez, toz geçirmezliği iyileştirmektir. ve elektronik cihazların neme dayanıklılık performansı.

3 Epoksi kalıplama bileşiğinde uygulama

Epoksi reçine kalıplama bileşiği veya epoksi kalıplama bileşiği olarak da bilinen epoksi kalıplama bileşiği (EMC), baz reçine olarak epoksi reçineden, kürleme maddesi olarak yüksek performanslı fenolik reçineden, silikon mikro tozdan ve diğer dolgu maddelerinden yapılmış bir toz kalıplama bileşiğidir. ve çeşitli katkı maddeleri. Küresel entegre devre (IC) ambalaj malzemelerinin %97'si epoksi kalıplama bileşiği (EMC) kullanıyor. Kalıplama işlemi, transfer kalıplama yoluyla EMC'yi özel bir kalıp boşluğuna çıkarmak, yarı iletken çipi içine gömmek ve belirli bir yapısal görünüme sahip bir yarı iletken cihaz oluşturmak için çapraz bağlama ve kürleme kalıplamasını tamamlamaktır. EMC bileşiminde silikon mikro tozu en çok kullanılan dolgu maddesidir ve epoksi kalıplama bileşiğinin ağırlığının %70 ila %90'ını oluşturur.

Çeşitli cam türleri için kuvars kumu için kalite gereksinimleri

Silikon dioksit, camın yüksek mukavemete ve iyi kimyasal stabiliteye sahip olmasını sağlayan camın ana yapısıdır. Bu nedenle kuvars kumu, düz cam, günlük cam, ultra beyaz cam, fotovoltaik cam, kuvars cam vb. dahil olmak üzere cam endüstrisindeki en önemli endüstriyel mineral hammaddesidir.

Cam endüstrisindeki kuvars kumunun kalite gereklilikleri temel olarak üç açıdan yansıtılmaktadır: kimyasal bileşim, stabilite ve parçacık boyutu. Farklı cam ürünlerinin kuvars kumu için farklı kalite gereksinimleri vardır.

1. Düz cam

Farklı düz cam alt pazarlarının kuvars kumu göstergeleri için farklı gereksinimleri vardır. Düzcam sektörünün tamamında kullanılan kuvars kumu, kimyasal bileşimi ve parçacık boyutuna göre Sınıf I ve Sınıf II olmak üzere iki türe ayrılabilir. Sınıf I düşük Al2O3 içeriğine sahiptir ve Sınıf II yüksek Al2O3 içeriğine sahiptir.

2. Günlük bardak

Günlük cam ürünleri ağırlıklı olarak şişe camı, alet camı, alet camı ve ilaç camını içerir; bunlar çeşitli ambalajlar sağlar ve gıda, bira, içecek ve ilaç gibi endüstrilere yönelik sosyal tüketim ihtiyaçlarını karşılar. Kuvars kumu, günlük cam partilerinin en büyük miktarına sahip hammaddedir. Kuvars kumunun erime sıcaklığı yaklaşık 1730°C kadar yüksektir ve kuvarsın parçacık boyutu cam oluşumu üzerinde en büyük etkiye sahiptir.

Gerçek üretimde, kuvars parçacıklarının şekli köşeli olmalı ve geniş bir yüzey alanına sahip olmalıdır ve partinin katmanlaştırılması kolay değildir. Partikül boyutu aralığı 60-140 mesh'tir.

3. Ultra beyaz cam

Ultra beyaz cam, son derece yüksek ışık geçirgenliğine (ışık geçirgenliği ≥ %91,5), temel olarak 100~150ppm arasında kontrol edilen demir yabancı madde içeriğine ve son derece şeffaf görünüme sahip yeni bir malzeme camıdır. Ultra beyaz camın diğer isimleri düşük demirli cam ve yüksek şeffaflığa sahip camdır.

Ultra beyaz cam üretimi için hammaddeler esas olarak kuvars kumu, feldspat, dolomit, kireçtaşı, ağır alkali, alüminyum hidroksit, sodyum sülfat, sodyum piroantimonat ve antimon trioksit vb. içerir ve çeşitli hammaddelerin yüzdesine ilişkin gereksinimler çok yüksektir. sıkı. Ultra beyaz camın kullanım gereksinimlerini karşılamak için endüstrinin ultra beyaz camın bileşimi konusunda katı düzenlemeleri vardır.

4. Fotovoltaik cam

Fotovoltaik cam, nemin ve aşındırıcı gazların etkisini engellemek ve hücreleri ve elektrotları korumak için esas olarak fotovoltaik modüllerin en dış katmanına monte edilir. Sıradan camla karşılaştırıldığında fotovoltaik camın düşük demir içeriğine, yüksek ışık geçirgenliğine, darbe direncine, korozyon direncine, yüksek sıcaklık dayanımına ve diğer özelliklere sahip olması gerekir. Ultra beyaz düz cam ve ultra beyaz haddelenmiş cam yukarıdaki gereksinimleri karşılayabilir. Bunlar arasında, kristalin silikon hücreler için ultra beyaz haddelenmiş cam kullanılır ve fotovoltaik camın ana ürünüdür, ultra beyaz düz cam ise çoğunlukla ince film hücreler için kullanılır.

Kuvars kumundaki demir iyonlarının boyanması kolaydır. Orijinal camın yüksek güneş geçirgenliğini sağlamak için fotovoltaik camın demir içeriğinin sıradan camdan daha düşük olması gerekir. Yüksek silikon saflığına ve düşük yabancı madde içeriğine sahip, düşük demirli kuvars kumu kullanılmalıdır.

5. Kuvars camı

Kuvars camı, cam malzemelerin "tacı" olarak bilinir. Tek bileşenli SiO2 içeren bir camdır ve üstün mekanik, termal, optik ve elektriksel özelliklere sahiptir. Yarı iletkenler, optik cihazlar, optik iletişim, güneş enerjisi ve diğer endüstrilerde yeri doldurulamaz bir rol oynar. Yüksek saflıkta kuvars kumu şu anda kristal cevherinin yerini almak ve kuvars camını eritmek için ana hammaddedir. Elektrikli eritme işlemi ve gaz arıtma işlemiyle üretilen kuvars camı, hammadde olarak yüksek saflıkta kuvars kumu kullanır.

Bilyalı değirmenin öğütme veriminin düşük olmasına neden olabilecek beş neden

Bilyalı değirmenin öğütme verimliliği, çelik bilyaların namlu içindeki hareketi, dönüş hızı, çelik bilyaların eklenmesi ve boyutu, malzeme seviyesi ve öğütme yardımcılarının kullanımı gibi birçok faktörden etkilenir. Bu faktörler bilyalı değirmenin verimini belli ölçüde etkilemektedir.

1. Namludaki çelik bilyelerin hareket şekli

Daha kesin bir ifadeyle, öğütme ortamının namlu içindeki hareket şekli, bilyalı değirmenin öğütme verimliliğini bir dereceye kadar etkiler.

Bilyalı değirmenin çalışma ortamı aşağıdaki kategorilere ayrılmıştır:

(1) Çevreleme ve düşme hareketi alanlarında, namlu içindeki dolum miktarı az veya hatta hiç yoktur, bu nedenle malzeme namlu içinde düzgün dairesel hareket veya düşme hareketi yapabilir ve çelik bilyaların çarpışma olasılığı artar. çelik bilyalar ile astar arasında aşınmaya neden olarak bilyalı değirmenin verimliliğini daha da azaltır;

(2) Düşme hareketi alanında dolum miktarı uygundur. Bu sırada çelik bilyaların malzeme üzerinde etkisi vardır, bu da bilyalı değirmenin verimliliğini nispeten yüksek kılar;

(3) Bilyalı değirmenin merkezi etrafındaki alanda, çelik bilyalar dairesel bir harekete veya düşme hareketi ile düşme hareketinin bir karışımına sahiptir; bu, çelik bilyaların hareket aralığını sınırlandırır ve aşınmayı ve darbeyi azaltır;

(4) Boş alanda çelik bilyalar hareket etmiyor. Doldurma miktarının çok fazla olması durumunda, çelik bilyaların hareket aralığı küçüktür veya hareket etmez, bu da kaynak israfına neden olur ve bilyalı değirmenin kolayca arızalanmasına neden olur.

2. Dönme hızı

Bilyalı değirmenin önemli bir çalışma parametresi, bilyalı değirmenin öğütme verimliliğini doğrudan etkileyen dönüş hızıdır. Dönme hızı dikkate alınırken dolum hızı da dikkate alınmalıdır. Doldurma hızı dönüş hızıyla pozitif ilişkilidir. Burada dönüş hızını tartışırken dolum hızını sabit tutun. Bilya yükünün hareket durumu ne olursa olsun, belirli bir dolum oranında optimal bir dönüş hızı olacaktır.

Doldurma hızı sabit ve dönme hızı düşük olduğunda çelik bilyenin elde ettiği enerji düşüktür ve malzeme üzerindeki darbe enerjisi düşüktür. Cevher parçacıklarının kırılma eşiğinden daha düşük olabilir, bu da cevher parçacıkları üzerinde etkisiz bir etkiye neden olur, yani cevher parçacıkları ezilmeyecektir, dolayısıyla düşük hızda öğütme verimliliği düşüktür.

3. Çelik bilyaların eklenmesi ve boyutu

Eklenen çelik bilya miktarı uygun değilse, bilya çapı ve oranı makul değilse öğütme verimi düşecektir. Bilyalı değirmen, çalışma sırasında daha fazla aşınmaya maruz kalır ve bunun büyük bir kısmı, çelik bilyaların manuel olarak eklenmesinin iyi kontrol edilmemesidir, bu da çelik bilyaların birikmesine ve bilya sıkışması olgusuna neden olur ve bu da belirli sorunlara neden olur. makinede giyin.

4. Malzeme seviyesi

Malzeme seviyesi dolum oranını etkiler ve bu da bilyalı değirmenin öğütme etkisini etkiler. Malzeme seviyesinin çok yüksek olması bilyalı değirmende kömürün tıkanmasına neden olacaktır. Bu nedenle malzeme seviyesinin etkin bir şekilde izlenmesi çok önemlidir. Aynı zamanda bilyalı değirmenin enerji tüketimi de malzeme seviyesiyle ilişkilidir. Ara depolama tipi toz üretim sistemi için, bilyalı değirmenin güç tüketimi, toz üretim sisteminin güç tüketiminin yaklaşık %70'ini ve tesisin güç tüketiminin yaklaşık %15'ini oluşturur. Ara depolama tipi toz yapım sistemini etkileyen birçok faktör vardır ancak birçok faktörün etkisi altında malzeme seviyesinin etkin bir şekilde denetlenmesi çok gereklidir.

5. Astar seçimi

Bilyalı değirmenin astarı yalnızca silindirdeki hasarı azaltmakla kalmaz, aynı zamanda enerjiyi öğütme ortamına aktarır. Bilyalı değirmenin öğütme verimini etkileyen faktörlerden biri, astarın çalışma yüzeyi tarafından belirlenir. Uygulamada, silindire verilen hasarın azaltılması ve öğütme veriminin arttırılması için, öğütme ortamı ile gömlek arasındaki kaymanın azaltılmasının gerekli olduğu bilinmektedir. Bu nedenle ana yöntem, astarın çalışma yüzeyinin şeklini değiştirmek ve astar ile öğütme ortamı arasındaki sürtünme katsayısını arttırmaktır. Daha önce yüksek manganezli çelik astarlar kullanılmıştı ve şimdi kauçuk astarlar, manyetik astarlar, açılı spiral astarlar vb. mevcuttur. Bu değiştirilmiş astarlar yalnızca yüksek manganezli çelik astarlardan daha yüksek performans sağlamakla kalmaz, aynı zamanda bilyanın servis ömrünü de etkili bir şekilde uzatabilir. değirmen.

Bilyalı değirmenin çelik bilyalarının hareketinde, dönüş hızında, çelik bilyaların eklenmesinde ve boyutunda, malzeme seviyesinde ve astar malzemesinde hedeflenen iyileştirmeler, öğütme verimliliğini etkili bir şekilde artırabilir.

Pigment Tozu Ultra İnce Öğütme Ekipmanlarının Tanıtımı

Partikül büyüklüğü pigmentlerin önemli göstergelerinden biridir. Genel olarak pigment parçacıklarının kararlı bir fiziksel forma, tek biçimli parçacık boyutuna ve topaklanma veya çökelme olmaksızın iyi bir dağılabilirliğe sahip olması gerekir.

Şu anda, yaygın ultra ince öğütme ekipmanı, hava akışlı değirmen, mekanik darbeli ultra ince öğütücü, karıştırma bilyalı değirmen, kum değirmeni, titreşim değirmeni, kolloid değirmeni, yüksek basınçlı jet öğütücü, planet bilyalı değirmen, valsli değirmen, halka valsli değirmen vb. içerir.

1. Hava akış değirmeni

Hava akışlı değirmen, en önemli ultra ince öğütme ekipmanlarından biridir ve ürün inceliği genellikle 1-45μm'ye ulaşabilir.

Çalışma prensibi:

Yüksek hızlı bir akış alanı oluşturmak için genleşmek ve soğutmak için yüksek basınçlı hava, inert gaz veya aşırı ısıtılmış buhar kullanın, malzeme parçacıklarını jet akış alanında çarpışmaya, sürtünmeye ve birbirleriyle kesmeye yönlendirerek malzeme arıtımı elde edin. Yaygın tipler arasında düz tip, akışkan yataklı ters jet tipi, sirkülasyonlu tüp tipi, ters püskürtme tipi, hedef tipi ve onlarca özellik bulunmaktadır.

2. Mekanik darbeli ultra ince öğütücü

Mekanik darbeli ultra ince öğütücü, yerli metalik olmayan mineral endüstrisinde yaygın olarak kullanılan ultra ince öğütücü ekipmanıdır. Ürün inceliği genel olarak d97=10μm yani 1250 mesh olarak adlandırılan değere ulaşabilmektedir. Yüksek performanslı ince sınıflandırıcı ile donatıldıktan sonra d97=5-7μm değerinde ultra ince toz ürünler üretebilmektedir.

Çalışma prensibi:

Yatay veya dikey bir eksen etrafında yüksek hızda dönen dönen bir gövde (çubuk, çekiç, bıçak vb.) kullanıldığında, besleme şiddetli bir şekilde çarpılarak sabit bir gövdeye veya parçacıklara çarpmasına ve çarpışmasına neden olur ve ultra ince öğütme ekipmanı parçacıkları daha güçlü bir kuvvetle ezer, darbe ve sürtünme olmak üzere iki kırma etkisine sahiptir ve ayrıca hava akışıyla ezilme özelliğine sahiptir.

3. Karıştırma bilyalı değirmen

Karıştırıcı bilyalı değirmen, öğütme ortamıyla doldurulmuş sabit bir silindir ve dönen bir karıştırıcıdan oluşan bir tür ultra ince öğütme ekipmanıdır. Ürünün inceliği 1μm'nin altına ulaşabilir.

Çalışma prensibi:

Karıştırma ortamı, düzensiz hareket üretmek için karıştırıcı tarafından karıştırılır ve malzeme, aralıklı karıştırma değirmeni, sürekli karıştırma değirmeni, spiral karıştırma değirmeni, kule değirmeni dahil olmak üzere malzemeyi ezmek için darbe veya şok, kesme, sürtünme ve diğer etkilere maruz bırakılır. taşlama ve pullama makinesi vb.

4. Kum değirmeni

Kum değirmeni, karıştırmalı değirmenin başka bir şeklidir ve başlangıçta öğütme ortamı olarak doğal kum ve cam boncuklar kullanıldığı için bu adı almıştır. Açık tip ve kapalı tipe ayrılabilir, bunların her biri dikey ve yatay tiplere ayrılabilir.

Çalışma prensibi:

Bulamaç varilinde yüksek hızda karıştırılan ve karıştırılan bulamaç, pompalanarak kapalı öğütme odasına pompalanır ve yüksek hızlı dönen öğütme ortamıyla temas eder, böylece malzemedeki katı parçacıklar ve öğütme ortamı daha güçlü üretir. parçacıkların öğütülmesini ve agregaların dağılmasını hızlandırmak için birbirleriyle çarpışma, sürtünme ve kesme etkileri.

5. Titreşim değirmeni

Titreşimli değirmen, malzemeleri kırmak için yüksek frekanslı titreşimli bir silindirde malzemeler üzerinde darbe, sürtünme, kesme ve diğer etkileri sağlamak için öğütme ortamını (küresel veya çubuk şeklinde) kullanan ince öğütme ve ultra ince öğütme ekipmanıdır. Ortalama parçacık boyutu 1μm ve hatta 1μm’den küçük olan ultra ince toz ürünleri işleyebilir. Daha fazla kırılganlığa sahip malzemeler için mikron altı ürünler nispeten kolay bir şekilde elde edilebilir.

6. Kolloid değirmeni

Kolloid değirmeni, çeşitli emülsifikasyon, dispersiyon, kırma ve öğütme işlemlerine uygun, ıslak ultra ince parçacık işleme için yeni bir ekipman türüdür. İşlenen ürünün parçacık boyutu birkaç mikrondan 1 mikronun altına kadar ulaşabilir.

7. Yüksek basınçlı jet kırıcı

Bu tür ekipmanlar, darbe ve patlama nedeniyle malzemeyi ezmek için yüksek basınçlı jetin güçlü darbe kuvvetini ve basınç aniden düştükten sonra kavitasyon etkisini kullanır. Ürünün ortalama parçacık boyutu 1-20μm aralığında ayarlanabilmektedir.

8. Halkalı valsli değirmen, basınçlı valsli değirmen

Halkalı valsli değirmen ve basınçlı valsli değirmen, malzemelerin çok ince bir şekilde kırılmasını sağlamak için malzeme katmanı ekstrüzyon ve kırma teknolojisini kullanır. Yani, malzeme yüksek basınç altında gerilim yoğunlaşması üreterek çatlaklara ve genleşmeye neden olur ve daha sonra çok sayıda mikro çatlak üreterek yüzey çatlakları oluşturur ve sonunda malzeme ezilir.

Kuvars kumunun neden modifikasyona ihtiyacı var?

Kuvars kumunun modifikasyona ihtiyaç duymasının nedenleri temel olarak aşağıdaki hususları içerir:

yüzey özelliklerini değiştir

Kuvars kumunun yüzey modifikasyonu, lipofiliklik, ıslanabilirlik, yağ emme oranı ve viskozite gibi fiziksel ve kimyasal özelliklerini değiştirebilir. Bu değişiklikler kuvars kumunun çeşitli uygulamalardaki performansının arttırılmasına yardımcı olur.

Organik polimerlerle uyumluluğu geliştirin

Kuvars kumu dolgu maddesi olarak kullanıldığında organik polimerlerle uyumluluğunu, afinitesini, dispersiyonunu ve akışkanlığını geliştirmek çok önemlidir. Yüzey modifikasyonu yoluyla bu özellikler önemli ölçüde iyileştirilebilir ve kuvars kumunun reçine gibi malzemelerle daha iyi karışıp birleşmesi sağlanır.

Adsorpsiyon performansını artırın

Kuvars kumunun yüzey modifikasyonu aynı zamanda ağır metal iyonlarına yönelik adsorpsiyon performansını da geliştirebilir. Örneğin, alüminyum klorür ve magnezyum klorür gibi metal tuzları ile değiştirilerek kuvars kumunun ağır metal iyonları üzerindeki adsorpsiyon etkisi önemli ölçüde iyileştirilebilir.

Uygulama alanlarını genişletin

Yüzey modifikasyonu kuvars kumunun yeni uygulama alanlarını açmanın etkili bir yoludur. Modifikasyon yoluyla, su arıtma, hava temizleme ve diğer alanlarda yaygın olarak kullanılan, mükemmel adsorpsiyon performansına ve belirli mekanik dayanıma sahip değiştirilmiş filtre malzemeleri yapılabilir.

Endüstriyel değeri ve katma değeri artırın

Kuvars kumunun yüzey modifikasyonu sadece özelliklerini optimize etmekle kalmaz, aynı zamanda endüstriyel değerini ve katma değerini de arttırır. Kuvars kumunun verimli kullanılması ve ekonomik fayda sağlaması açısından bu büyük önem taşımaktadır.

Pratiklik sınırlamalarının ele alınması

Kuvars kumunun pürüzsüz yüzeyi ve sınırlı aktif bölgeleri nedeniyle, adsorpsiyon bölgelerinin hızlı doygunluğuna neden olmak kolaydır ve bu da pratik uygulama etkisini etkiler. Yüzey modifikasyonu yoluyla yüzeydeki aktif bölgeler arttırılabilir, böylece filtre ortamındaki ve diğer yönlerdeki pratikliği geliştirilebilir.

Kuvars kumunun fiziksel ve kimyasal özelliklerini optimize etmek, diğer malzemelerle uyumluluğunu geliştirmek, adsorpsiyon performansını artırmak, uygulama alanlarını genişletmek ve modern çağın ihtiyaçlarını daha iyi karşılamak amacıyla endüstriyel değerini ve katma değerini artırmak için değiştirilmesi gerekmektedir. yüksek performans için endüstri Malzeme gereksinimleri.

Hangi üst düzey tozlar yüzey modifikasyonu gerektirir?

Yüzey modifikasyonu gerektiren ileri teknoloji tozlar esas olarak inorganik tozlar ve ultra ince tozlar içerir. İşte spesifik örnekler ve nedenleri:

İnorganik toz

Gözenekli silika, silika tozu vb. gibi inorganik tozlar, yüzey modifikasyonu yoluyla yüzey hidroksil içeriğini artırabilir ve hidrasyon etkisini güçlendirebilir, böylece kompozit malzemelerde uyumlulukları ve mekanik özellikleri iyileştirilebilir. Ek olarak inorganik tozların yüzey modifikasyonu aynı zamanda parlaklıklarını, renklendirme güçlerini, gizleme güçlerini, renk korumalarını ve hava koşullarına dayanıklılıklarını da geliştirebilir.

Ultra ince toz

Ultra ince toz, küçük parçacık boyutuna ve yüksek yüzey enerjisine sahip olduğundan ve topaklaşmaya eğilimli olduğundan, topaklanmayı önlemek ve hidrofiliklik veya lipofillik gibi yeni işlevsellik kazandırmak için yüzey modifikasyonu gerekir. Örneğin kozmetik endüstrisinde tozların yüzey modifikasyonu yalnızca katalitik aktivitelerini engellemekle kalmamalı, aynı zamanda gerekli işlevselliği de kazandırmalıdır.

Metal tozu

Metal tozlarının yüzey modifikasyon teknolojisi, parçaların servis ömrünü uzatmak ve performansı artırmak için kullanılabilir, bu da metal tozu malzemelerinin daha iyi performansla hazırlanmasını mümkün kılar.

Bu tozların yüzey modifikasyonu genellikle belirli uygulamaların ihtiyaçlarını karşılamak amacıyla toz malzeme yüzeyinin fiziksel ve kimyasal özelliklerini değiştirmek için fiziksel, kimyasal veya mekanik yöntemleri içerir. Örneğin gözenekli silikanın yüzeyi, mikrodalga radyasyonu ve hava plazma işlemiyle etkinleştirilebilir veya değiştirici, ekstrüzyon, darbe, kesme ve sürtünme gibi mekanik kuvvetler kullanılarak toz parçacıklarının dış yüzeyi üzerine eşit şekilde dağıtılabilir.

Özetle, yüzey modifikasyonu gerektiren ileri teknoloji tozlar esas olarak inorganik tozlar, ultra ince tozlar ve metal tozlarını içerir. Modifikasyonun amacı esas olarak tozun performansını arttırmak, işlevselliğini arttırmak ve diğer maddelerle uyumluluğunu geliştirmektir. Kapasite.

Doğal selüloz tozu ve protein tozunun uygulamaları nelerdir?

Tekstil endüstrisinde, tarımda, kağıt yapımında ve diğer alanlarda doğal selüloz ve doğal proteinin atık sorunu bulunmaktadır. Birçok kez işlenen doğal selüloz ve doğal protein kendiliğinden bozunamaz ve ciddi çevre kirliliğine neden olur. Bu nedenle, bunların nasıl verimli bir şekilde geri dönüştürüleceği ve kullanılacağı Atık doğal elyaf malzemeleri bir araştırma merkezi haline geldi. Genellikle bir malzeme toz halinde işlendiğinde özellikleri, spesifik yüzey alanı, yüzey enerjisi, yüzey aktivitesi, yüzey ve arayüz özellikleri ve kristallik gibi bir dizi değişikliğe uğrayacaktır.

Doğal selüloz tozu uygulaması

(1) Tıbbi uygulamalar

Yeni bir biyomedikal malzeme olan selüloz tozu, hem alerjenlerin burun mukozasıyla birleşmesini önleyen doğal bir bariyer görevi görüyor hem de böceklere karşı hassas olan çocuklarda alerjik semptomları azaltabiliyor; Doğal selüloz tozu olduğundan hamileler ve özel gruplar tarafından rahatlıkla kullanılabilir. kullanmak.

(2) Gıda ve ambalaj malzemelerindeki uygulamalar

Mevcut gıda ambalaj malzemelerinin çoğu bozunmazdır ve bozunabilen gıda ambalaj poşetleri, çevre kirliliği sorunlarını büyük ölçüde azaltabilir. Selüloz toksik değildir ve yenilenebilir bir kaynaktır. Parçalanabilir gıda ambalaj poşetleri yapmak için iyi bir malzemedir.

(3) Alev geciktirici malzemelerin uygulanması

Geleneksel şişen alev geciktirici sistemdeki karbon kaynağı pentaeritritolün yerine doğal selüloz tozunun kullanılması, yalnızca büyük miktardaki karbon kaynağının eksikliklerini ve geleneksel şişen alev geciktirici sistemdeki zayıf uyumluluğu değiştirmekle kalmaz, aynı zamanda şişen karbon katmanlarının sayısını da arttırır ve alev geciktiriciliği azaltır.

(4) Algılama malzemelerindeki uygulamalar

Nano-çinko oksit (ZnO) ultraviyole (UV) sensörler, basit ve düşük maliyetli, iki aşamalı bir kimyasal yöntem kullanılarak üretilebildiği için araştırmacıların büyük ilgisini çekmiştir. Çalışmalar, nano-ZnO'nun UV algılama aktivitesinin, selüloz polimerleri ile sentez yoluyla önemli ölçüde artırılabileceğini bulmuştur.

Doğal protein tozu uygulaması

(1) Biyomedikal malzemelerdeki uygulamalar

Protein tozu, iyi biyobozunurluğu ve biyouyumluluğu nedeniyle biyomedikal malzemelerde yaygın olarak kullanılmaktadır. Yeni hidrojeller yapmak için ipek fibroin tozu ve poliakrilamid kullanmak, hidrojelin mekanik özelliklerini iyileştirerek onu yapışkan ve kendi kendini onarabilir hale getirebilir. Yara pansumanlarında ve şeffaf suni deride geniş uygulama olanaklarına sahiptir. Protein tozu ayrıca küçük çaplı tekstil bazlı yapay kan damarlarının geliştirilmesinde de büyük uygulama potansiyeline sahiptir.

(2) Kompozit malzemelerdeki uygulamalar

Yeni doğal polimer malzemeler hazırlamak için doğal protein tozunun diğer polimer malzemelerle karıştırılması, işleme performansını vb. geliştirebilir ve doğal-sentetik kompozit polimer malzemelerin üretimi için yeni bir yön sağlar. İletken kompozit malzemeler yapmak için hammadde olarak doğal protein tozu, grafen oksit ve katalizör nikel kullanılır.

(3) Katkı maddelerinin uygulanması

Protein tozu, nefes alabilen bir madde olarak kaplamalara eklenir ve nefes alabilirliği artırmak için giysilere uygulanır. Kumaşlara uygulanan kaplamaların en büyük dezavantajı hava geçirgenliğinin zayıf olmasıdır. Termal radyasyonu önleyen koruyucu kaplamalara ipek fibroin protein tozunun eklenmesi, koruyucu giysilerin su buharı ve hava geçirgenliğini artırır ve kaplama sonrası kumaşlarda iyileştirmeler sağlar.

İyi uygulama potansiyeline sahip selüloz tozu ve protein tozu, atık kumaşlardan, tarımsal atıklardan ve diğer atık malzemelerden elde edilerek atık geri dönüşümünde çevre koruma konsepti gerçekleştirilmektedir. Selüloz tozu ve protein tozunun biyolojik olarak parçalanabilirliği ve biyouyumluluğu Kapasitiftir ve tıpta ve malzemelerde yaygın olarak kullanılır, ancak selüloz tozu ve protein tozunun hazırlama verimliliği düşüktür ve selülozun ortak hazırlama yöntemi çok sayıda kimyasal reaktif gerektirir ve reaksiyonun derecesinin kontrol edilmesi zordur; Protein tozu hazırlama yöntemi Geleneksel kurutma yöntemlerinin verimi düşüktür ve çözücülerden santrifüjle ayırma topaklaşmaya eğilimlidir. Bu sorunlara dayanarak daha verimli ve daha az enerji tüketen hazırlama yöntemlerinin kendi özelliklerine göre yenilenmesi gerekmektedir. Yenilenebilir doğal protein tozu ve doğal selüloz tozu üzerine yapılan sürekli araştırmalarla kozmetik ve kaplamalar gibi daha fazla yeni uygulama alanı geliştirilmektedir. Yakın gelecekte doğal protein tozu ve doğal selüloz tozu daha büyük değer yaratacaktır.

Yüksek ısı iletkenliği alanında alüminyum nitrürün uygulanması

Şu anda, yüksek termal iletkenlik alanında alüminyum nitrürün uygulanması temel olarak iki konuya odaklanmaktadır: paketleme alt katmanı ve termal iletken dolgu maddesi.

İdeal elektronik ambalaj alt tabaka malzemesi

Ambalaj alt katmanı, dış ortamla ısı alışverişini sağlamak amacıyla ısıyı çipten (ısı kaynağı) uzaklaştırmak için esas olarak malzemenin kendisinin yüksek termal iletkenliğini kullanır. Güç yarı iletken cihazları için ambalaj alt katmanının aşağıdaki gereksinimleri karşılaması gerekir:

(1) Yüksek ısı iletkenliği;

(2) Çip malzemesinin termal genleşme katsayısını eşleştirin;

(3) İyi bir ısı direncine sahiptir, elektrikli cihazların yüksek sıcaklık kullanım gereksinimlerini karşılar ve iyi bir termal stabiliteye sahiptir;

(4) Cihazın elektriksel ara bağlantı ve yalıtım gereksinimlerini karşılayan iyi yalıtım;

(5) Cihaz işleme, paketleme ve uygulama süreçlerinin güç gereksinimlerini karşılayan yüksek mekanik dayanım;

(6) Fiyat, büyük ölçekli üretim ve uygulama için uygun ve uygundur.

Termal iletken dolgu

Elektronik ürünlerin ve cihazlarının minyatürleştirilmesi ve yüksek entegrasyonu ile ısı dağıtımı sorunları, elektronik teknolojisinin gelişimini kısıtlayan önemli bir darboğaz haline gelmiş ve ısı dağıtma etkisini belirleyen termal arayüz malzemeleri gibi termal olarak iletken kompozit malzemeler daha fazla ilgi görmüş ve daha fazla ilgi görmüştür. daha fazla ilgi.

Şu anda ticari termal olarak iletken kompozit malzemeler genellikle polimerlerden ve termal olarak iletken dolgu maddelerinden oluşmaktadır. Polimerlerin termal iletkenliği çok düşük olduğundan, genellikle 0,5W/m·K'den az olduğundan, termal olarak iletken kompozit malzemelerin termal iletkenliği esas olarak termal olarak iletken dolgu maddeleri tarafından belirlenir. Şu anda piyasada en yaygın olarak kullanılan dolgu maddeleri Al2O3 vb. tarafından temsil edilen oksit dolgulardır. Ancak alüminanın içsel termal iletkenliği yalnızca 38~42W/m·K'dir. Sınırlılığı nedeniyle geleceğin gereksinimlerini karşılayan ısı dağıtma malzemeleri hazırlamak zor olacaktır. Pazarın ihtiyaç duyduğu termal iletken kompozit malzemeler.

Alüminyum nitrürün genel performansının alüminyum oksit, berilyum oksit ve silisyum karbürden çok daha iyi olmasına ve yüksek düzeyde entegre yarı iletken alt tabakalar ve elektronik cihaz ambalajı için ideal bir malzeme olarak kabul edilmesine rağmen, hidrolize eğilimli olduğunu belirtmek gerekir. havadaki suyu emerek. Reaksiyon, yüzeyin bir alüminyum hidroksit filmi ile kaplanmasına neden olur, bu da termal iletim yolunu keser ve fononların iletimini etkiler. Ayrıca, büyük dolgu içeriği, polimerin viskozitesini büyük ölçüde artıracak ve bu da kalıplama işlemine elverişli olmayacaktır.

Yukarıdaki sorunların üstesinden gelmek amacıyla, alüminyum nitrür termal olarak iletken parçacıkların yüzey modifikasyonu, ikisi arasındaki arayüz bağlanma problemini iyileştirmek amacıyla gerçekleştirilmelidir. Şu anda inorganik parçacıkların yüzeyini değiştirmek için iki ana yöntem vardır. Bunlardan biri, birleştirme maddeleri gibi küçük moleküler maddelerin inorganik parçacıkların yüzeyinde adsorpsiyonu veya reaksiyonu olan yüzey kimyasal reaksiyon yöntemidir. Diğeri ise inorganik parçacıkların yüzeyinde polimer monomerler ile hidroksil grupları arasında gerçekleşen aşılama reaksiyonu olan yüzey aşılama yöntemidir.

Şu anda yaygın olarak kullanılanlar, silan ve titanat birleştirme maddeleri ve diğer yüzey işleme maddeleri türleri gibi birleştirme maddesi yüzey modifikasyonlarıdır. Yüzey kimyasal reaksiyon yöntemiyle karşılaştırıldığında yüzey aşılama yöntemi daha fazla esnekliğe sahiptir. Farklı karakteristik gereksinimlere göre koşulları karşılayan monomerleri ve aşılama reaksiyon süreçlerini seçebilir.

Zeolitin çeşitli alanlardaki uygulamaları

Zeolit uzun yıllardan beri tıp alanında esas olarak kanın saflaştırılmasında kullanılmaktadır. Avrupa ve Amerika Birleşik Devletleri gibi gelişmiş ülkelerde mikronize zeolit, tıp alanında "doğal tıbbi cihaz" olarak selamlanıyor.

Zeolitin kendisi düzenli gözenekli bir yapıya ve küçük parçacık boyutuna sahip olduğundan molekülleri filtreleyebilir, katyonları değiştirebilir ve ağır metal maddeleri adsorbe edebilir. Bu nedenle zeolit insan vücuduna girdikten sonra insan vücudundaki çeşitli toksinleri, radyoaktif elementleri ve diğer zararlı metabolitleri adsorbe edebilir ve uzaklaştırabilir.

Son yıllarda doğal zeolit, yeşil yapı malzemeleri, petrokimya endüstrisi, toprak iyileştirme, kanalizasyon arıtma, metalurji, tıp, atom enerjisi endüstrisi ve hafif endüstride yaygın olarak kullanılmakta ve ülke ekonomisinde önemli, yeni, doğal ve çevre dostu bir malzeme haline gelmektedir. Bu nedenle doğal zeolitin gelişimi ve uygulamaları giderek daha fazla ilgi çekmektedir.

1. Petrol ve kimya endüstrilerinde: petrolün rafine edilmesinde katalitik kırma, hidrokraking ve kimyasal yabancılaştırma, petrolün reformasyonu, alkilasyonu ve orantısızlaştırılmasında kullanılır; gaz ve sıvı saflaştırma, ayırma ve depolama maddeleri; Sert su yumuşatma ve deniz suyunun tuzdan arındırılması. Ajan; özel kurutucu (kuru hava, nitrojen, hidrokarbonlar vb.).

2. Hafif sanayide: Kağıt yapımında, sentetik kauçukta, plastiklerde, reçinelerde, boya dolgularında ve kaliteli renklerde vb. kullanılır. Milli savunma, uzay teknolojisi, ultra vakum teknolojisi, enerji geliştirmede adsorpsiyon ayırma maddesi ve kurutucu olarak kullanılır. elektronik endüstrisi vb.

3. Yeşil yapı malzemeleri alanında: Zeolitin en geniş uygulama alanıdır. İstatistiklere göre, dünyadaki zeolitlerin beşte ikisi yapı malzemeleri endüstrisinde kullanılıyor ve bu da betonun performansını etkili bir şekilde artırabiliyor; veya duvar dekorasyon malzemelerinde kullanılır. Zeolitler güçlü adsorpsiyon yeteneklerine sahiptir ve H2O, NH3, H2S, CO2 vb. gibi polar molekülleri emebilir. Yüksek afiniteye sahiptir ve düşük bağıl nem, düşük konsantrasyon ve yüksek sıcaklık koşulları altında bile etkili bir şekilde adsorbe edilebilir. 4. Tarımda: Zeolit, nemi, verimliliği korumak ve pH'ı ayarlamak için toprak düzenleyici olarak kullanılabilir. Kimyasal gübre ve pestisit üretiminde zeolit dolgu maddesi ve katılaşma dispersiyon ortamı olarak kullanılabilir.

5. Çevre koruma açısından: Zeolit, atık gaz ve atık suyun arıtılması, atık su ve sıvıdan metal iyonlarının uzaklaştırılması veya geri kazanılması ve atık sudan radyoaktif kirleticilerin uzaklaştırılması için kullanılabilir.

6. Tıpta: Zeolit kan ve idrardaki nitrojen miktarını ölçmek için kullanılır. Zeolit aynı zamanda yaşlanma karşıtı ve vücutta biriken ağır metallerin uzaklaştırılması amacıyla da sağlık ürünü olarak geliştirilmiştir.

7. Tedarik: Zeolit sıklıkla şekerin rafinasyonunda kullanılır.

8. Yeni duvar malzemeleri (gazbeton bloklar) için hammaddeler: Masif kil tuğlalar yavaş yavaş sahneden çekilirken, yeni duvar malzemelerinin uygulama oranı artık %80'e ulaştı. Duvar malzemesi tedarik şirketleri, aktif olarak yeni duvar malzemeleri geliştirmek için ana malzemeler olarak kömür gang, uçucu kül, keramsit, Cüruf, hafif sanayi atıkları, ağır inşaat atıkları, zeolit vb.

9. Kimyasal damıtma veya ısıtma deneylerinde: genellikle çarpmayı önlemek için kullanılır. Zeolitin yapısında, reaksiyon sıvısının düzgün bir şekilde kaynamasını sağlamak için kabarcıkların yoğunlaşma çekirdekleri olarak kullanılabilen çok sayıda küçük gözenek vardır. Bunun yerine pirinç tanesi büyüklüğünde kırılmış bisküvi pişirilmiş porselen parçaları kullanılabilir.

10. Su ürünleri yetiştiriciliğinde balık ve karides yemi katkı maddesi olarak kullanılabilir ve ayrıca su kalitesini arıtmak için balık havuzu inşaat malzemesi olarak da kullanılabilir. Balık kuluçkahaneleri için amonyak filtrasyonu; biyolojik filtre ortamı.