Phương pháp điều chế alumin hình cầu

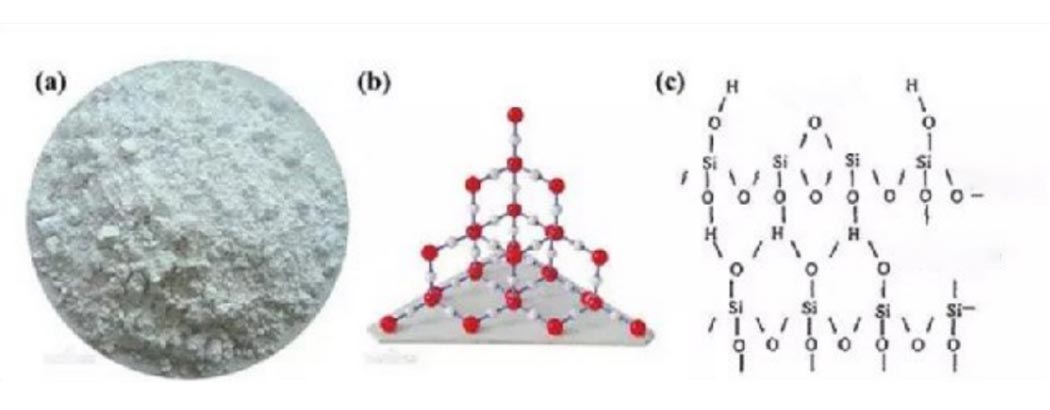

Aluminium hình cầu còn được gọi là alumin cát, alumin alpha. Trong mạng tinh thể của alumin loại α, các ion oxy được xếp dày đặc trong các hình lục giác, và AI3+ phân bố đối xứng trong tâm phối trí bát diện được bao quanh bởi các ion oxy. Năng lượng mạng tinh thể lớn nên nhiệt độ nóng chảy và nhiệt độ sôi cao. Nó có các đặc tính chống ăn mòn, chống mài mòn, chịu nhiệt độ cao, cường độ cao, cách nhiệt tốt, diện tích bề mặt lớn, độ cứng cao và chống oxy hóa.

Quy trình chuẩn bị alumin hình cầu

- Phương pháp phay bi (phay bi năng lượng cao)

Nghiền bi là phương pháp phổ biến nhất để chuẩn bị bột alumin siêu mịn. Bản thân máy nghiền bi là một hình trụ nằm ngang có gắn sẵn phương tiện nghiền bi thép, để sau khi vật liệu đi vào xi lanh, lực tác động sinh ra khi va chạm với bi thép sẽ đạt được hiệu quả nghiền. Thêm chất trợ nghiền trong quá trình nghiền bi có thể cải thiện độ đồng đều của kích thước hạt bột.

Các yếu tố ảnh hưởng đến quá trình điều chế bột alumin siêu mịn bằng phương pháp nghiền bi năng lượng cao là thời gian nghiền bi và tốc độ nghiền bi. Ưu điểm là vận hành đơn giản, chi phí thấp và sản lượng cao. Nhược điểm là sự phân bố kích thước hạt của sản phẩm không đồng đều, kích thước hạt tối thiểu bị hạn chế về mặt cơ học, khó thu được các hạt hình cầu.

- Phương pháp sol-gel mạng polyme

Ưu điểm là bột alumin pha chế có kích thước hạt nhỏ. Nhược điểm là độ cầu rất kém.

- Thủy phân alkoxit

Ưu điểm là kích thước hạt của bột đã chuẩn bị nhỏ. Nhược điểm là giá thành quá cao, độ cầu kém.

- Phương pháp mẫu

Phương pháp tiêu bản sử dụng nguyên liệu thô hình cầu làm thuốc thử để kiểm soát hình thái trong quy trình. Sản phẩm thường rỗng hoặc có cấu trúc lõi – vỏ.

Quá trình chính là sử dụng các vi cầu polystyrene làm khuôn mẫu, phủ các hạt nano alumina có chức năng axit cacbonic, và sau đó rửa bằng toluen để chuẩn bị các quả cầu alumin rỗng.

Ưu điểm là một cách tốt để chuẩn bị các quả cầu rỗng. Nhược điểm là yêu cầu cao đối với tác nhân tiêu bản, nhiều bước trong quá trình chuẩn bị và thao tác khó khăn.

- Phương pháp phân hủy sol khí

Sự phân hủy bằng sol khí thường lấy nhôm alkoxit làm nguyên liệu thô, sử dụng các đặc tính của nhôm alkoxit để dễ bị thủy phân và nhiệt phân ở nhiệt độ cao, và sử dụng phương pháp vật lý của sự thay đổi pha để làm bốc hơi các alkoxit nhôm, sau đó tiếp xúc với hơi nước để thủy phân và nguyên tử hóa . Sau khi sấy khô ở nhiệt độ cao hoặc nhiệt phân trực tiếp ở nhiệt độ cao, quá trình chuyển hóa pha khí-lỏng-rắn hoặc khí-rắn được thực hiện, và cuối cùng bột nhôm hình cầu được hình thành.

Ưu điểm là có thể tiến hành phân hủy nước mà không cần thêm kiềm, điều kiện phản ứng nhẹ và vận hành đơn giản. Nhược điểm là giá thành cao.

- Thả bóng

Phương pháp thả bi là thả sol alumina vào lớp dầu (thường là parafin, dầu khoáng, v.v.), và tạo thành các hạt sol hình cầu bằng tác dụng của sức căng bề mặt, sau đó các hạt sol được tạo thành trong dung dịch amoniac, và cuối cùng là các hạt gel Một phương pháp làm khô và thiêu kết để tạo thành alumin hình cầu.

Ưu điểm là công nghệ nhũ tương được áp dụng cho giai đoạn già hóa của sol, và giữ được nguyên vẹn pha dầu, loại bỏ nhu cầu tách bột và dầu thử. Nhược điểm là nó thường được sử dụng để điều chế alumin hình cầu với kích thước hạt lớn hơn, được sử dụng chủ yếu cho chất hấp phụ hoặc chất hỗ trợ xúc tác.

- Phương pháp plasma cảm ứng tần số vô tuyến

Các hạt alumin có hình dạng bất thường được khí mang phun vào ngọn đuốc plasma thông qua một súng cấp liệu, và nhanh chóng được làm nóng và nóng chảy. Các hạt nóng chảy tạo thành các giọt hình cầu cao dưới tác dụng của sức căng bề mặt, trong thời gian rất ngắn Bên trong đông đặc nhanh chóng, tạo thành các hạt hình cầu.

- Ngọn lửa tan chảy

Phương pháp nấu chảy bằng ngọn lửa là phun trực tiếp bột alumin có hình dạng bất thường vào ngọn lửa, để bột alumin nóng chảy thành một quả bóng trong ngọn lửa.

Ưu điểm là quy trình đơn giản, kiểm soát chi phí thuận lợi hơn so với phương pháp phun ngọn lửa plasma, sản phẩm hình cầu có độ dẫn nhiệt cao, hình cầu tốt, kích thước hạt có thể kiểm soát được.

- Lượng mưa đồng nhất

Quá trình kết tủa trong phương pháp kết tủa đồng thể là sự hình thành nhân tinh thể, sau đó kết tụ và lớn dần và cuối cùng là quá trình kết tủa khỏi dung dịch, thường ở trạng thái không cân bằng, nhưng nếu nồng độ của chất kết tủa trong dung dịch đồng nhất. có thể giảm, thậm chí từ từ Sự hình thành hạt nhân sẽ tạo ra một cách đồng đều một số lượng lớn các hạt nhân tinh thể nhỏ, và các hạt kết tủa mịn tạo thành sẽ phân tán đồng đều trong toàn bộ dung dịch, và sẽ duy trì trạng thái cân bằng trong một thời gian dài. Phương pháp thu được kết tủa này Được gọi là phương pháp kết tủa đồng nhất.

Ưu điểm là quy trình đơn giản, chi phí thấp, độ tinh khiết cao, sản xuất hàng loạt thiết bị, sản xuất đơn giản và quy trình quy trình ngắn. Nhược điểm là keo hiện có khó kết tủa, khó rửa và lọc, bột dễ lẫn với tác nhân kết tủa, các thành phần bột không dễ tách ra trong quá trình kết tủa, kết tủa có thể bị hòa tan lại trong quá trình rửa, và tác nhân kết tủa cũng sẽ tạo ra một lượng lớn các ion phức.

- Phương pháp nhũ tương

Để thu được các hạt bột hình cầu, người ta dùng lực căng mặt cắt giữa pha dầu và pha nước tạo ra các giọt hình cầu cực nhỏ, sao cho sự hình thành và hóa keo của các hạt sol chỉ giới hạn ở các hạt nhỏ li ti, cuối cùng thu được các kết tủa hình cầu. . Vật rất nhỏ.

Ưu điểm là hoạt động đơn giản. Nhược điểm là giá thành quá cao, độ cầu kém.

- Phương pháp sol-nhũ tương-sol

Takashi Ogihara và cộng sự. đã sử dụng thủy phân nhôm alkoxit để điều chế bột alumin hình cầu thông qua quá trình sol-gel. Toàn bộ hệ thống thủy phân tương đối phức tạp. Trong số đó, alkoxit nhôm hòa tan octanol chiếm 50%, dung môi etanol chiếm 40% và octanol butanol phân tán nước. Cồn chiếm lần lượt là 9% và 1%, người ta dùng propyl xenlulozơ làm chất phân tán để thu được bột γ-alumin có hình cầu rất tốt.

Ưu điểm là không có ion tạp chất nào được đưa vào trong quá trình này. Nhược điểm là giá nguyên liệu cao, cỡ hạt của bột thu được nhỏ, phân bố hẹp.

- Phương pháp phun

Bản chất của phương pháp phun để điều chế alumin hình cầu là thực hiện quá trình chuyển pha trong thời gian tương đối ngắn. Sản phẩm có dạng hình cầu nhờ tác dụng của lực căng bề mặt. Theo đặc điểm của quá trình chuyển pha, nó có thể được chia thành phun nhiệt phân, phun sấy và phun nóng chảy. Pháp luật.

Ưu điểm là thành phần hóa học ổn định, độ tinh khiết cao, hiệu suất tuyệt vời và sản xuất hàng loạt. Nhược điểm là chỉ có tác dụng với các muối hòa tan và có những hạn chế nhất định.

Ứng dụng của alumin hình cầu

- Chất liệu gốm sứ

Trong cùng điều kiện quy trình, bột alumin hình cầu có ưu điểm về hình dạng, có thể thay đổi cấu trúc vi mô của vật liệu, tăng cường độ và mật độ của gốm, giảm nhiệt độ nung kết và cải thiện đáng kể hiệu suất của gốm.

- Vật liệu lớp bảo vệ bề mặt

Phun bột alumin siêu mịn lên bề mặt vật liệu nhựa, sơn, thủy tinh, hợp kim và kim loại có thể cải thiện khả năng chống mài mòn, chống ăn mòn, độ ổn định và độ bền bề mặt của vật liệu.

- Chất xúc tác và chất mang xúc tác

Alumin siêu mịn có đặc điểm hấp phụ mạnh, có nhiều điểm hoạt động bề mặt, có hoạt tính phản ứng và độ chọn lọc cao, tạo điều kiện cần thiết cho phản ứng xúc tác. Alumina hình cầu được sử dụng trực tiếp làm chất xúc tác có thể giảm mài mòn và tăng tuổi thọ của chất xúc tác, do đó giảm chi phí sản xuất.

- Đánh bóng cơ học hóa chất mài mòn

Đánh bóng cơ học hóa học đã được sử dụng rộng rãi trong các chip mạch tích hợp, hệ thống cơ vi điện tử và ổ cứng máy tính. Là một vật liệu đánh bóng, alumin hình cầu có thể tránh được các vết trượt. Bột nhôm hình cầu có mật độ đóng gói cao, có thể làm giảm sự tán xạ của cơ thể phát sáng, giảm sự mất mát của ánh sáng truyền qua một cách hiệu quả và do đó có thể cải thiện độ sáng của màn hình.

- Vật liệu phát quang

Bột nhôm hình cầu có mật độ đóng gói cao, có thể làm giảm sự tán xạ của cơ thể phát sáng, giảm sự mất mát của ánh sáng truyền qua một cách hiệu quả và do đó có thể cải thiện độ sáng của màn hình.

- Ngành công nghiệp hóa dầu

Trong công nghiệp hóa dầu, alumin là chất mang được sử dụng rộng rãi nhất.

Nguồn bài viết: China Powder Network