Ứng dụng của máy nghiền phản lực trong sản xuất Titanium Dioxide

Titanium dioxide được sử dụng làm chất màu có tính chất quang học tuyệt vời và tính chất hóa học ổn định. Titanium dioxide có yêu cầu rất cao về kích thước hạt, phân bố kích thước hạt và độ tinh khiết. Nói chung, kích thước hạt của titan điôxít dựa trên dải bước sóng của ánh sáng nhìn thấy, nằm trong khoảng từ 0,15m đến 0,35m. Và là một chất màu cơ bản màu trắng, nó rất nhạy cảm với sự gia tăng của các tạp chất, đặc biệt là tạp chất sắt, và sự gia tăng độ nghiền được yêu cầu phải nhỏ hơn 5 ppm. Ngoài ra, cần có titanium dioxide để có khả năng phân tán tốt trong các hệ sơn khác nhau. Do đó, các thiết bị nghiền cơ khí nói chung khó đáp ứng được yêu cầu, do đó công đoạn nghiền cuối cùng (nghiền thành phẩm) titan đioxit hiện được các nhà máy sản xuất máy bay phản lực trong và ngoài nước lựa chọn.

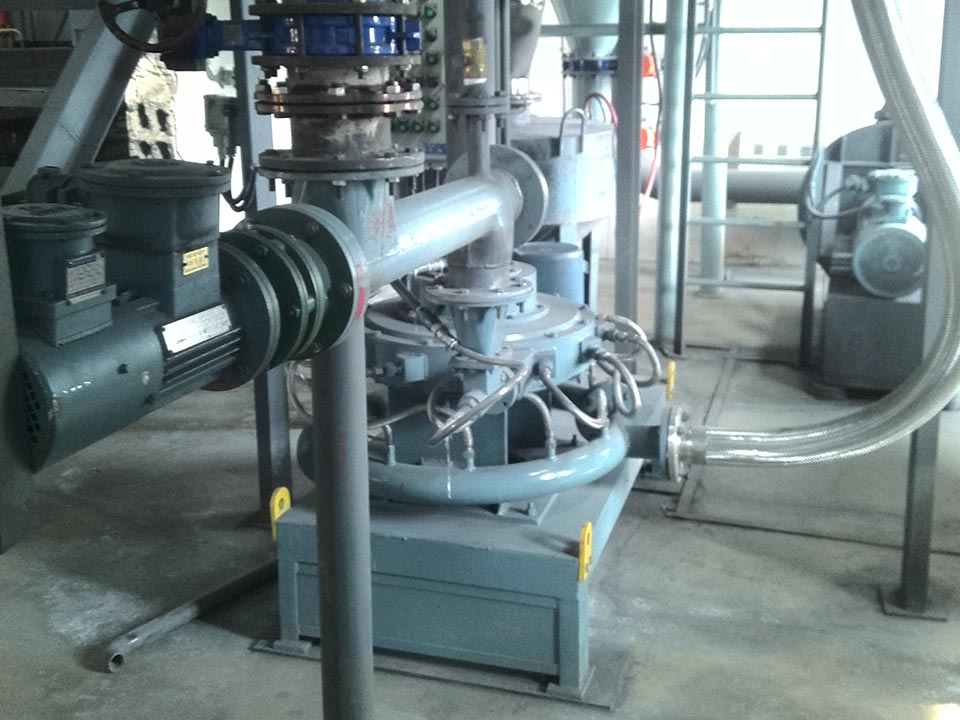

Theo yêu cầu nghiền của titan điôxít: phân bố kích thước hạt hẹp, ít gia tăng tạp chất, khả năng phân tán tốt, v.v. và các đặc tính vật liệu của điôxít titan: độ nhớt cao, tính lưu động kém, kích thước hạt mịn và dễ bám vào thành, v.v. Hiện nay, các nhà sản xuất titan dioxit trong và ngoài nước lựa chọn tự phân phối Máy nghiền phản lực kiểu phẳng (còn gọi là kiểu đĩa nằm ngang) với chức năng cấp cao được sử dụng làm thiết bị nghiền cuối cùng cho titan dioxit; và hơi quá nhiệt được sử dụng làm môi chất làm việc nghiền. Do hơi nước dễ kiếm và rẻ nên áp suất của môi chất làm việc bằng hơi cao hơn nhiều so với khí nén và cũng dễ tăng nên năng lượng dòng chảy của hơi lớn hơn khí nén. Đồng thời, độ sạch của hơi quá nhiệt cao hơn khí nén, độ nhớt thấp, không có tĩnh điện và trong khi nghiền có thể khử tĩnh điện do va chạm và ma sát của vật liệu, và giảm sự kết dính thứ cấp của vật liệu dạng bột. Ngoài ra, mài trong điều kiện nhiệt độ cao có thể cải thiện khả năng phân tán ứng dụng của titanium dioxide và tăng tính lưu động của titanium dioxide. Việc sử dụng hơi nước quá nhiệt có mức tiêu thụ năng lượng thấp, chỉ bằng 30% đến 65% so với khí nén. Ngoài ra, bằng cách sử dụng máy nghiền phẳng, các chất phụ gia hữu cơ có thể được thêm vào để sửa đổi một cách hữu cơ bề mặt của titanium dioxide trong khi nghiền thành bột, để tăng khả năng phân tán của titanium dioxide trong các hệ thống ứng dụng khác nhau.

Với sự phát triển nhanh chóng của ngành công nghiệp titanium dioxide, yêu cầu về thiết bị ngày càng cao. Với tiền đề đáp ứng các điều kiện quy trình và yêu cầu chất lượng, quy mô lớn và hệ thống hóa thiết bị là đặc biệt quan trọng. Quá trình mài dòng khí cũng liên tục được cải thiện với sự phát triển của titanium dioxide. Năng suất sản xuất của máy bột khí cũng đã tăng từ 1,2t / h lên 1,5 t / h lúc đầu lên 2,5 t / h hiện tại lên 3,5 t / h. Năng lực sản xuất của hệ thống bột khí cũng đã tăng từ dây chuyền đơn 10.000 tấn / a lên dây chuyền đơn hiện nay 2 10.000 tấn / a, phương thức thu gom cũng được thay đổi từ thu gom ướt tương đối lạc hậu sang thu gom khô tiên tiến. , giúp cải thiện đáng kể năng suất một lần và giảm lãng phí. Với việc tiết kiệm năng lượng và giảm phát thải, các yêu cầu về giảm chi phí càng cao, cấu hình của hệ thống khí – bột càng hợp lý và tận dụng hết nhiệt thải của khí thải. Trước đây, phương pháp thu gom khí và bột chủ yếu là thu ướt, tức là nguyên liệu từ máy khí và bột trước tiên đi vào xyclon để tách hơi – rắn, và các vật liệu tách ra được thải ra bởi bộ nạp sao ở đáy của xyclon để làm mát và đóng gói. Vật liệu được tách đi vào tháp phun với dòng khí để làm mát phun và thu gom. Vật liệu được tháp phun thu nhận ở dạng bùn, phải được lắng, lọc và làm khô trước khi đưa trở lại máy bột khí. Năng suất một lần của quá trình này rất thấp, tới 90%, năng lượng tiêu hao lớn, không sử dụng được nhiệt thải, cơ bản đã được loại bỏ. Phương pháp thu nhận khí và bột hiện nay chủ yếu là thu khô, tức là nguyên liệu từ máy khí và bột trước tiên đi vào bộ lọc túi nhiệt độ cao để tách hơi – rắn. Vật liệu lọc chịu nhiệt độ cao phủ bề mặt hiện nay có tỷ lệ tách lớp hơn 99,5%. Các vật liệu thải ra được thải qua bộ xả sao ở phần dưới của bộ lọc túi nhiệt độ cao để làm mát và đóng gói. Khí đuôi nhiệt độ cao tách ra được thải ra khỏi khoang không khí sạch ở phần trên của bộ lọc túi nhiệt độ cao và đi vào thiết bị thu hồi nhiệt thải khí đuôi để tận dụng nhiệt thải.

Các yếu tố ảnh hưởng đến thiết bị phay phản lực

(1) Máy nghiền bột: Là thiết bị quan trọng nhất trong quá trình nghiền bằng máy nén khí, chất lượng của máy nghiền bột khí quyết định trực tiếp đến chất lượng của sản phẩm. Máy bột khí được yêu cầu phải có thiết kế hợp lý, sản xuất tốt, động năng tác động cao, hiệu quả phân loại tốt, chịu mài mòn và chịu nhiệt độ cao. Vì vậy, việc lựa chọn máy bột ga là vô cùng quan trọng.

(2) Chất lượng hơi: Chất lỏng làm việc nghiền của máy phay phản lực là hơi quá nhiệt. Nếu chất lượng hơi không đạt yêu cầu nghiền sẽ ảnh hưởng nghiêm trọng đến chất lượng khí và bột. Nói chung, các yêu cầu của động cơ bột khí đối với hơi nước là: áp suất từ 1,6 đến 2,0 MPa và nhiệt độ từ 290 ° C đến 310 ° C. Nếu nhiệt độ và áp suất thấp hơn yêu cầu sẽ gây ra động năng tác động thấp, lực mài giảm, hệ thống không đủ nhiệt, vật liệu dễ bị ẩm sẽ ảnh hưởng đến hiệu quả mài, gây tắc nghẽn hệ thống làm cho hệ thống không hoạt động được. thông thường; Nếu nhiệt độ và áp suất quá cao, thiết bị trong hệ thống sẽ gây ra hư hỏng.

(3) Kiểm soát quy trình: Quá trình nghiền dòng khí yêu cầu hoạt động ổn định và liên tục. Sự dao động của hơi nước và sự dao động của khối lượng thức ăn cần được kiểm soát trong một phạm vi nhất định, và phải điều chỉnh từ từ trong quá trình điều chỉnh, nghiêm cấm việc tăng giảm. Ngoài ra, một khi hệ thống gas-bột hoạt động bình thường, nó nên duy trì hoạt động liên tục và tránh khởi động và tắt máy thường xuyên. Hơn nữa, các quy trình vận hành cần được tuân thủ nghiêm ngặt khi khởi động và dừng.

(4) Giám sát hệ thống: Để đảm bảo hệ thống hoạt động bình thường, các thiết bị giám sát cần thiết phải được lắp đặt ở vị trí hợp lý của hệ thống để điều chỉnh kịp thời theo sự thay đổi của tình hình.

Nguồn bài viết: China Powder Network