Chuẩn bị và tình hình hiện tại của bột khoáng phi kim loại siêu mịn

Với việc sử dụng tài nguyên khoáng sản phi kim loại trong các lĩnh vực kinh tế và xã hội khác nhau, sự phát triển của tài nguyên khoáng sản phi kim loại đã được tăng cường đáng kể. Do các khoáng phi kim loại này được sử dụng trong nhiều lĩnh vực nên có hình thức tận dụng bột, tạo thành bột khoáng phi kim loại trong công nghiệp. Công nghệ xử lý đưa ra các yêu cầu cao hơn, chẳng hạn như siêu mịn.

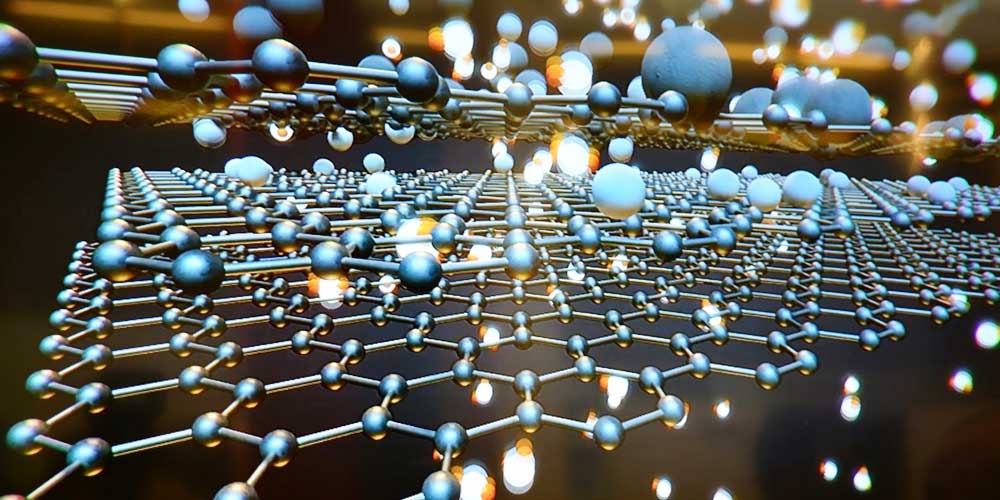

Bột siêu mịn đề cập đến một loạt các vật liệu siêu mịn với kích thước hạt từ micromet đến nanomet. Hiện nay, ứng dụng rộng rãi của bột khoáng phi kim loại trong các vật liệu mới công nghệ cao hiện đại dựa trên các chức năng độc đáo của chúng. Chức năng của hầu hết các khoáng chất phi kim loại phụ thuộc vào kích thước hạt, sự phân bố và hình dạng hạt. Chẳng hạn như gia cố hoặc gia cố trong vật liệu composite dựa trên polyme, độ bền và độ dẻo dai của vật liệu gốm, tỷ lệ che phủ, khả năng tạo màu như bột màu cho sản xuất giấy và lớp phủ, và các đặc tính điện, từ, quang, hấp thụ sóng và che chắn của bột, xúc tác, hấp phụ , lưu biến, kháng khuẩn, khử màu, liên kết, v.v. đều liên quan đến kích thước hạt, phân bố kích thước hạt và hình dạng hạt của nó.

Do bột siêu mịn có các đặc tính vật lý và hóa học tuyệt vời như diện tích bề mặt riêng lớn, hoạt động bề mặt cao, tốc độ phản ứng hóa học nhanh, nhiệt độ thiêu kết thấp, độ bền cơ thể thiêu kết cao, hiệu suất làm đầy và gia cố tốt, tỷ lệ che phủ cao. Nhiều lĩnh vực ứng dụng yêu cầu kích thước hạt mịn (micron hoặc submicron) của nguyên liệu (vật liệu) khoáng sản phi kim loại.

Hiện nay, trong quá trình chế biến bột quặng phi kim loại siêu mịn, phương pháp vật lý là phương pháp chuẩn bị chính. Và nói chung, quá trình biến nguyên liệu thô thành bột siêu mịn chủ yếu được chia thành hai bước: nghiền và phân loại. Vật liệu đầu tiên được đưa vào thiết bị nghiền siêu mịn để nghiền. Do cấu trúc của mỗi hạt khác nhau nên năng lượng cần thiết để nghiền cũng khác nhau, lực nhận được trong thiết bị nghiền không bằng nhau nên hình dạng và kích thước của các hạt mịn sau khi nghiền không giống nhau. , chỉ một phần của các hạt đáp ứng các yêu cầu về kích thước hạt. Trong quá trình sản xuất thực tế, các hạt thường được nghiền hoàn toàn do kéo dài thời gian nghiền để đạt tiêu chuẩn kích thước hạt, điều này không chỉ làm tăng mức tiêu thụ năng lượng mà còn có thể dẫn đến tình trạng nghiền quá mức. Do đó, cần phải tách các hạt có kích thước hạt theo yêu cầu kịp thời, vì vậy công nghệ phân loại siêu mịn cũng đóng một vai trò quan trọng trong quá trình điều chế bột siêu mịn.

Hiện nay, các thiết bị nghiền siêu mịn thường được sử dụng chủ yếu bao gồm máy nghiền tác động, máy nghiền khuấy, máy nghiền phản lực và máy nghiền rung. Bất kể ngành công nghiệp bột phát triển như thế nào, phương pháp chính để thu được bột khoáng phi kim loại siêu mịn vẫn là nghiền thành bột cơ học.

Việc phân loại bột siêu mịn dựa trên thực tế là các hạt có kích thước hạt khác nhau chịu tác dụng của lực ly tâm, lực hấp dẫn, lực quán tính, v.v., dẫn đến các quỹ đạo chuyển động khác nhau, để nhận ra sự phân tách các hạt của các hạt khác nhau kích thước và nhập các thiết bị thu thập tương ứng của họ.

Theo các phương tiện khác nhau được sử dụng, loại siêu mịn thường được chia thành hai loại: loại khô và loại ướt. Phân loại ướt sử dụng chất lỏng làm môi trường phân tán, với độ chính xác phân loại cao và tính đồng nhất tốt. Tuy nhiên, có một loạt các vấn đề vận hành tiếp theo như làm khô và xử lý nước thải trong phân loại ướt, điều này đã hạn chế sự phát triển của nó.

Hiện nay, thiết bị phân loại được sử dụng rộng rãi trong sản xuất công nghiệp là máy phân loại không khí tuabin, có thể được chia thành loại bánh xe dọc và loại bánh xe ngang theo hình thức lắp đặt của bánh xe phân loại.

Trong quá trình nhiều năm thăm dò và thực hành, công nghệ xử lý siêu mịn bột quặng phi kim loại ngày càng trở nên hoàn thiện hơn, và ngày càng có nhiều quy trình và thiết bị kỹ thuật trên thị trường. Để nâng cao năng lực và hiệu quả sản xuất, các doanh nghiệp liên quan đang tiến hành chế biến bột quặng phi kim loại. Trong quá trình này, kết hợp với thực tế và nhu cầu sản xuất của chính mình, đưa ra lựa chọn toàn diện về công nghệ, quy trình và thiết bị, đồng thời tăng cường kiểm soát các thông số liên quan và điều chỉnh quy trình trong quy trình xử lý.