Quy trình sản xuất bột siêu mịn – Impact pulverization

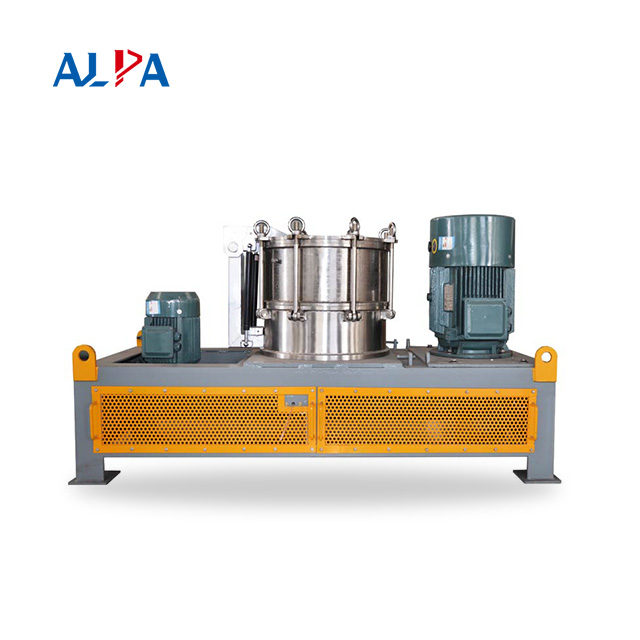

Đó là một phương pháp đã được sử dụng rộng rãi từ thời cổ đại để nghiền cơ học các vật liệu rời thành bột. Hiện nay, bột siêu mịn số lượng lớn vẫn chủ yếu dựa vào nghiền cơ học. Các thiết bị nghiền siêu mịn thường được sử dụng bao gồm: máy nghiền tự sinh, máy nghiền phản lực, máy nghiền tác động cơ học tốc độ cao, máy nghiền rung, máy nghiền khuấy (bao gồm các loại máy nghiền cát, máy nghiền tháp, v.v.), máy nghiền keo (bao gồm cả máy đồng nhất, v.v.), máy nghiền bi , nhà máy Raymond, v.v.

Nghiền cơ học thường được sử dụng để sản xuất bột lớn hơn 1 μm. Một số ít thiết bị, chẳng hạn như máy nghiền phản lực, có thể được sử dụng để sản xuất vật liệu nhỏ hơn 1 μm, có thể nghiền vật liệu đến mức dưới micron, nghĩa là 0,1 + 0,5 μm. Cấu trúc của nó là khí nén do máy nén khí tạo ra được phun ra từ vòi và bột va chạm với nhau trong dòng phản lực và bị nghiền nát.

Nguyên liệu thô được nạp từ phễu, được tăng tốc đến tốc độ siêu âm nhờ vòi Venturi và được đưa vào máy nghiền bột; trong khu vực nghiền thành bột được hình thành bởi chất lỏng phun ra từ vòi nghiền bên trong máy nghiền, các hạt vật liệu va chạm với nhau, chà xát và nghiền thành bột mịn. Trong số đó, những người mất lực ly tâm và được đưa vào trung tâm của máy nghiền bột là bột siêu mịn; bột thô không bị mất lực ly tâm và tiếp tục được nghiền thành bột trong băng tải nghiền.

Nhà máy phản lực được phát triển ở Đức đình chỉ và va chạm bột nhỏ hơn 0,088mm thành bột siêu mịn, vì vậy nó có thể tạo ra các sản phẩm có nhiều loại khác nhau không lớn hơn 44μm và kích thước hạt trung bình có thể đạt tới 1, 2, 3, 4μm. Loại máy nghiền phản lực này có hiệu suất sản xuất cao, không gây ô nhiễm môi trường và sản phẩm có độ tinh khiết cao, hạt mịn và không kết tụ. Nó là một thiết bị mài siêu mịn lý tưởng. Xu hướng phát triển kỹ thuật của phương pháp nghiền cơ học là cải thiện công nghệ xử lý trên cơ sở hiện có, phát triển thiết bị nghiền siêu mịn hiệu quả cao và tiêu thụ thấp, thiết bị phân loại mịn và hỗ trợ thiết bị xử lý phụ trợ, đồng thời mở rộng giới hạn kích thước hạt của nghiền cơ học, đồng thời nâng cao năng lực chế biến, hình thành quy mô kinh tế.

Trong quy trình nghiền siêu mịn, thiết bị phân loại mịn cũng được yêu cầu để tách kịp thời các vật liệu bột mịn đủ tiêu chuẩn, nâng cao hiệu quả của hoạt động nghiền và kiểm soát sự phân bố kích thước hạt của sản phẩm. Hiện nay, có hai loại thiết bị phân loại thường được sử dụng: một là phân loại khô, thường là máy phân loại gió ly tâm hoặc tuabin; cái còn lại là thiết bị phân loại ướt, thường sử dụng máy phân loại ly tâm xoắn ốc nằm ngang, đường kính nhỏ và hydrocyclone góc hình nón nhỏ, và hydrocyclone, v.v.

Nói chung, phân loại thủy lực được sử dụng và các phương pháp thường được sử dụng là phương pháp lắng, phương pháp tràn, phương pháp lốc xoáy và phương pháp ly tâm. Phương pháp lắng sử dụng cơ chế tốc độ lắng khác nhau trong nước đối với các kích thước hạt khác nhau để phân loại; cơ chế của phương pháp tràn tương tự như phương pháp lắng, điểm khác biệt là tốc độ dòng nước lớn hơn tốc độ lắng hạt, do đó đưa ra bột mịn; phương pháp lốc xoáy Bùn quay với tốc độ cao trong lốc xoáy để tạo ra lực ly tâm, và kích thước hạt khác nhau, lực ly tâm cũng khác nhau, do đó có thể tách các hạt lớn và nhỏ; phương pháp ly tâm là bùn quay với tốc độ cao trong máy ly tâm và lực ly tâm do các hạt có kích thước khác nhau tạo ra cũng khác nhau.

Sau khi phân loại, các sản phẩm thu được có kích thước hạt khác nhau được khử nước và sau đó sấy khô.

Trong quá trình nghiền siêu mịn, kích thước hạt của bột mịn, diện tích bề mặt riêng và năng lượng bề mặt của nó đều lớn. Kích thước hạt càng mịn thì độ bền cơ học của vật liệu càng cao. Do đó, mức tiêu thụ năng lượng của quá trình nghiền thành bột siêu mịn cao và bột dễ kết tụ dưới lực cơ học lặp đi lặp lại. Để nâng cao hiệu quả nghiền, ngoài việc tăng cường phân loại, chất trợ nghiền và phụ gia đôi khi được thêm vào.

Quy trình sản xuất của phương pháp nghiền cơ học đơn giản hơn so với phương pháp tổng hợp hóa học, sản lượng lớn, chi phí thấp và vi bột được tạo ra không có sự kết tụ. Tuy nhiên, không thể tránh khỏi việc lẫn tạp chất trong quá trình nghiền và hình dạng hạt của sản phẩm nghiền nói chung không đều, khó thu được các hạt mịn nhỏ hơn 1 μm.