Ứng dụng nhôm nitrit trong lĩnh vực dẫn nhiệt cao

Hiện nay, việc ứng dụng nhôm nitride trong lĩnh vực dẫn nhiệt cao chủ yếu tập trung vào hai khía cạnh: chất nền đóng gói và chất độn dẫn nhiệt.

Vật liệu nền đóng gói điện tử lý tưởng

Chất nền đóng gói chủ yếu sử dụng tính dẫn nhiệt cao của chính vật liệu để dẫn nhiệt ra khỏi chip (nguồn nhiệt) nhằm đạt được sự trao đổi nhiệt với môi trường bên ngoài. Đối với các thiết bị bán dẫn điện, chất nền bao bì phải đáp ứng các yêu cầu sau:

(1) Độ dẫn nhiệt cao;

(2) Phù hợp với hệ số giãn nở nhiệt của vật liệu chip;

(3) Nó có khả năng chịu nhiệt tốt, đáp ứng yêu cầu sử dụng nhiệt độ cao của các thiết bị điện và có độ ổn định nhiệt tốt;

(4) Cách điện tốt, đáp ứng yêu cầu kết nối điện và cách điện của thiết bị;

(5) Độ bền cơ học cao, đáp ứng yêu cầu về độ bền của quá trình gia công, đóng gói và ứng dụng thiết bị;

(6) Giá cả phù hợp và phù hợp cho sản xuất và ứng dụng quy mô lớn.

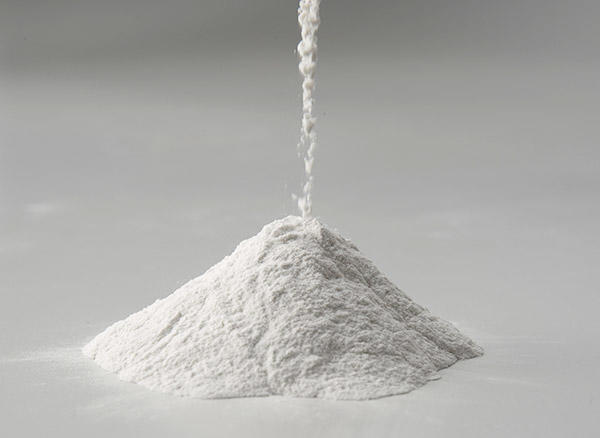

Chất độn dẫn nhiệt

Với sự thu nhỏ và tích hợp cao của các sản phẩm điện tử và thiết bị của chúng, vấn đề tản nhiệt đã trở thành một nút thắt quan trọng hạn chế sự phát triển của công nghệ điện tử và các vật liệu composite dẫn nhiệt như vật liệu giao diện nhiệt, xác định hiệu ứng tản nhiệt, đã thu hút ngày càng nhiều quan tâm hơn nữa.

Hiện nay, vật liệu composite dẫn nhiệt thương mại thường bao gồm các polyme và chất độn dẫn nhiệt. Do độ dẫn nhiệt của polyme rất thấp, thường dưới 0,5W/m·K, nên độ dẫn nhiệt của vật liệu composite dẫn nhiệt chủ yếu được xác định bằng chất độn dẫn nhiệt. Hiện nay, chất độn được sử dụng rộng rãi nhất trên thị trường là chất độn oxit, đại diện là Al2O3, v.v. Tuy nhiên, độ dẫn nhiệt nội tại của alumina chỉ là 38 ~ 42W/m·K. Do hạn chế của nó nên sẽ khó có thể chuẩn bị được vật liệu tản nhiệt đáp ứng được yêu cầu của tương lai. Vật liệu composite dẫn nhiệt theo yêu cầu của thị trường.

Cần chỉ ra rằng mặc dù hiệu suất tổng thể của nhôm nitrit tốt hơn nhiều so với nhôm oxit, oxit berili và cacbua silic, và nó được coi là vật liệu lý tưởng cho chất nền bán dẫn tích hợp cao và bao bì thiết bị điện tử, nhưng nó dễ bị thủy phân. bằng cách hấp thụ nước trong không khí. Phản ứng làm cho bề mặt được phủ một lớp màng nhôm hydroxit, làm gián đoạn đường dẫn nhiệt và ảnh hưởng đến việc truyền phonon. Hơn nữa, hàm lượng chất làm đầy lớn sẽ làm tăng đáng kể độ nhớt của polyme, không có lợi cho quá trình gia công khuôn.

Để khắc phục các vấn đề trên, phải tiến hành biến đổi bề mặt của các hạt dẫn nhiệt nhôm nitrit để cải thiện vấn đề liên kết giao diện giữa hai hạt. Hiện nay, có hai phương pháp chính để biến đổi bề mặt của các hạt vô cơ. Một là phương pháp phản ứng hóa học bề mặt, là sự hấp phụ hoặc phản ứng của các chất phân tử nhỏ như chất liên kết trên bề mặt của các hạt vô cơ. Loại còn lại là phương pháp ghép bề mặt, là phản ứng ghép giữa các monome polymer và nhóm hydroxyl trên bề mặt của các hạt vô cơ.

Hiện nay thường được sử dụng là các sửa đổi bề mặt tác nhân ghép nối, chẳng hạn như tác nhân liên kết silane và titanate và các loại chất xử lý bề mặt khác. So với phương pháp phản ứng hóa học bề mặt, phương pháp ghép bề mặt có tính linh hoạt cao hơn. Nó có thể chọn các monome và các quá trình phản ứng ghép đáp ứng các điều kiện theo các yêu cầu đặc tính khác nhau.