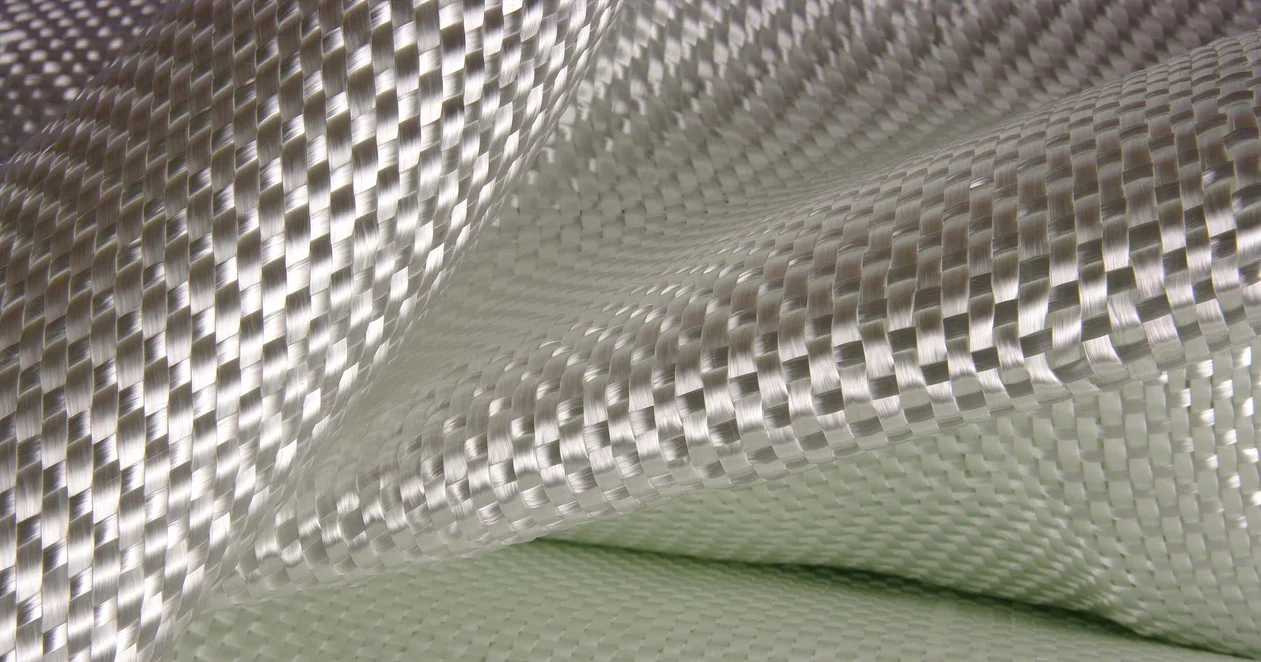

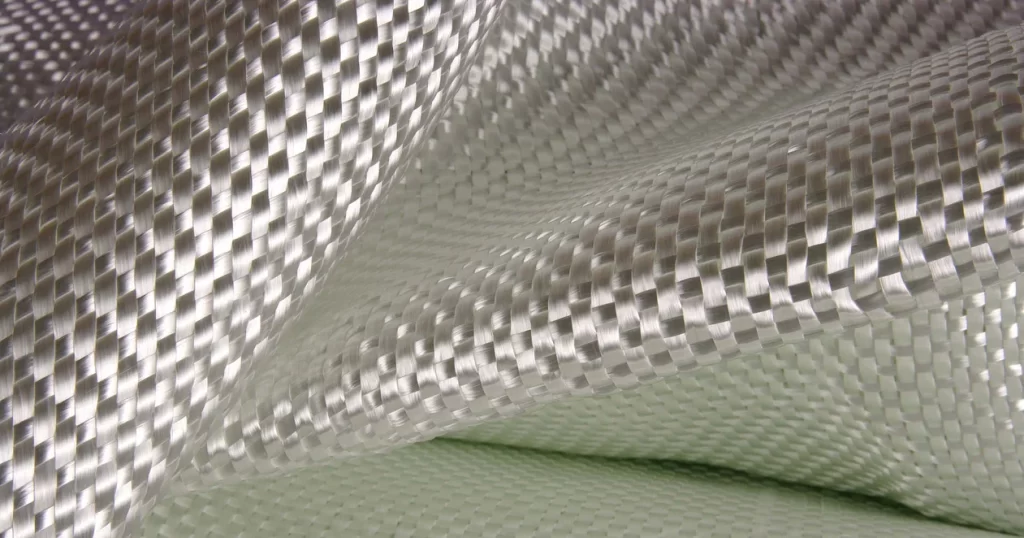

Tính chất vật liệu composite sợi thủy tinh

Sợi thủy tinh là vật liệu bao gồm nhiều sợi thủy tinh cực mịn. Nó được tạo ra bằng cách ép thủy tinh nóng chảy qua một cái sàng, sau đó quay thành sợi và sau đó kết hợp để tạo thành sợi thủy tinh.

Vật liệu composite sợi thủy tinh là vật liệu nhựa gia cường bao gồm các sợi thủy tinh được nhúng trong một ma trận nhựa. Vật liệu composite sợi thủy tinh có độ bền riêng tuyệt vời, trọng lượng nhẹ nhưng có các tính chất cơ học gần giống với kim loại; chúng chống gỉ và có thể chịu được môi trường axit, kiềm, độ ẩm và phun muối trong thời gian dài và có tuổi thọ cao hơn so với vật liệu kim loại truyền thống; hiệu suất có thể được tối ưu hóa bằng cách điều chỉnh lớp sợi và loại nhựa, và có thể được xử lý thành các hình dạng phức tạp; chúng không dẫn điện và trong suốt đối với sóng điện từ, và phù hợp với các thành phần chức năng đặc biệt như thiết bị điện và mái che radar; so với các vật liệu composite cao cấp như sợi carbon, sợi thủy tinh rẻ hơn và là lựa chọn vật liệu hiệu suất cao tiết kiệm.

Vật liệu composite sợi thủy tinh được sử dụng trong nền kinh tế tầm thấp

Được sử dụng rộng rãi trong lĩnh vực máy bay không người lái

Thân máy bay và các thành phần cấu trúc: Nhựa gia cường sợi thủy tinh (GFRP) được sử dụng rộng rãi trong các thành phần cấu trúc chính như thân máy bay, cánh và đuôi máy bay không người lái do trọng lượng nhẹ và độ bền cao.

Vật liệu cánh: Trong sản xuất cánh quạt máy bay không người lái, sợi thủy tinh được sử dụng kết hợp với các vật liệu như nylon để tăng độ cứng và độ bền.

Các vật liệu quan trọng cho máy bay cất cánh và hạ cánh thẳng đứng bằng điện (eVTOL)

Khung cầu chì và cánh: Máy bay eVTOL có yêu cầu cực kỳ cao về trọng lượng nhẹ và vật liệu composite gia cường sợi thủy tinh thường được sử dụng kết hợp với sợi carbon để tối ưu hóa cấu trúc thân máy bay và giảm chi phí.

Các thành phần chức năng: Sợi thủy tinh cũng được sử dụng trong các thiết bị điện tử hàng không eVTOL (như bộ khuếch đại công suất RF) và khả năng chịu nhiệt độ cao và tính chất cách điện của nó khiến nó trở thành lựa chọn lý tưởng.

Là một vật liệu cơ bản chiến lược trong nền kinh tế tầm thấp, sợi thủy tinh có triển vọng ứng dụng rộng rãi trong máy bay không người lái, eVTOL và các lĩnh vực khác. Với sự hỗ trợ của chính sách và tiến bộ công nghệ, nhu cầu thị trường sẽ tiếp tục tăng và trở thành động lực quan trọng thúc đẩy sự phát triển của nền kinh tế vùng thấp.

Vàng bị lãng quên: bột đánh bóng đất hiếm

Bột đánh bóng gốc đất hiếm là bột đánh bóng đất hiếm chính thống hiện nay. Nó có hiệu suất đánh bóng tuyệt vời và có thể cải thiện bề mặt hoàn thiện của sản phẩm hoặc bộ phận. Nó được gọi là "vua của bột đánh bóng". Ngành chế biến thủy tinh và ngành điện tử là các lĩnh vực ứng dụng hạ nguồn chính của bột đánh bóng đất hiếm. Chất thải của bột đánh bóng đất hiếm bị hỏng sau khi đánh bóng chiếm khoảng 70% sản lượng mỗi năm. Các thành phần chất thải chủ yếu đến từ cặn thải bột đánh bóng đất hiếm, chất lỏng thải, mảnh thủy tinh từ phôi đánh bóng, da mài (polyme hữu cơ) từ vải đánh bóng, dầu và các tạp chất khác, và tỷ lệ các thành phần đất hiếm là 50%. Cách xử lý bột đánh bóng đất hiếm bị hỏng đã trở thành một vấn đề lớn đối với các công ty ứng dụng hạ nguồn.

Hiện nay, các phương pháp thường được sử dụng để tái chế chất thải bột đánh bóng đất hiếm là tách vật lý và tách hóa học.

Phương pháp tách vật lý

(1) Phương pháp tuyển nổi

Trong những năm gần đây, công nghệ tuyển nổi đã được sử dụng rộng rãi trong xử lý chất thải rắn. Do sự khác biệt về tính ưa nước của các thành phần trong bột đánh bóng đất hiếm thải, nên các tác nhân tuyển nổi khác nhau được lựa chọn để cải thiện ái lực của các thành phần trong dung dịch nước, để lại các hạt ưa nước trong nước, do đó đạt được mục đích tách. Tuy nhiên, kích thước của các hạt bột đánh bóng ảnh hưởng đến tỷ lệ thu hồi tuyển nổi và độ tinh khiết thu hồi không đủ.

Trong quá trình tuyển nổi, các bộ thu khác nhau được lựa chọn và hiệu quả loại bỏ tạp chất thay đổi rất nhiều. Yang Zhiren và cộng sự phát hiện ra rằng khi độ pH của axit styrenephosphonic là 5, tỷ lệ thu hồi oxit xeri và oxit lanthan sau khi tuyển nổi đạt 95%, trong khi tỷ lệ thu hồi canxi florua và fluoroapatite chỉ đạt tối đa 20%. Các hạt có đường kính nhỏ hơn 5 micron cần được tách thêm để loại bỏ tạp chất do hiệu ứng tuyển nổi kém.

(2) Phương pháp tách từ

Bột đánh bóng đất hiếm thải có từ tính. Dựa trên điều này, Mishima và cộng sự đã thiết kế một thiết bị có từ trường thẳng đứng để thu hồi bùn đánh bóng đất hiếm. Khi lưu lượng bùn bột thải là 20 mm/giây, thời gian tuần hoàn là 30 phút, nồng độ bùn là 5% và độ pH của bùn là 3, hiệu suất tách cerium dioxide và chất kết bông sắt có thể đạt tới 80%. Nếu hướng từ trường được thay đổi thành một gradient ngang và sau đó dung dịch MnCl2 được thêm vào, silicon dioxide và nhôm oxit có tính chất từ ngược lại có thể được tách ra khỏi cerium dioxide.

(3) Các phương pháp khác

Takahashi và cộng sự đã đông lạnh bùn bột thải có các hạt không dễ lắng ở nhiệt độ -10°C, sau đó rã đông trong môi trường 25°C. Các tạp chất và oxit đất hiếm tạo thành một lớp, tạo điều kiện cho quá trình kết tụ và thu hồi các chất hữu ích trong chất thải.

Phương pháp tách hóa học

Phương pháp hóa học chủ yếu áp dụng quy trình thu hồi sau khi hòa tan axit và rang kiềm, và sử dụng chất khử làm thuốc thử phụ trợ để thu được nguyên liệu bột đánh bóng đất hiếm thông qua quá trình loại bỏ tạp chất, chiết xuất và kết tủa. Phương pháp này có tỷ lệ thu hồi đất hiếm cao, nhưng quy trình dài và chi phí cao. Axit mạnh hoặc kiềm mạnh quá mức tạo ra một lượng lớn nước thải. (1) Xử lý kiềm

Nhôm oxit và silic dioxit là tạp chất chính trong chất thải bột đánh bóng đất hiếm. Sử dụng dung dịch NaOH 4 mol/L để phản ứng với chất thải bột đánh bóng đất hiếm trong 1 giờ ở 60°C để loại bỏ tạp chất silic dioxit và nhôm oxit trong chất thải bột đánh bóng đất hiếm.

(2) Xử lý axit

Khi thu hồi các nguyên tố đất hiếm từ chất thải bột đánh bóng, axit nitric, axit sunfuric và axit clohydric thường được sử dụng để ngâm chiết. Xeri dioxit, thành phần chính của chất thải bột đánh bóng đất hiếm, hòa tan nhẹ trong axit sunfuric.

(3) Chiết xuất axit hỗ trợ chất khử

Nếu CeO2 được chiết xuất trực tiếp bằng axit, hiệu ứng không lý tưởng. Nếu thêm chất khử để khử Ce4+ thành Ce3+, tốc độ chiết xuất đất hiếm có thể được cải thiện. Sử dụng chất khử H2O2 để hỗ trợ chiết xuất axit clohydric từ chất thải bột đánh bóng đất hiếm có thể cải thiện đáng kể kết quả thực nghiệm.

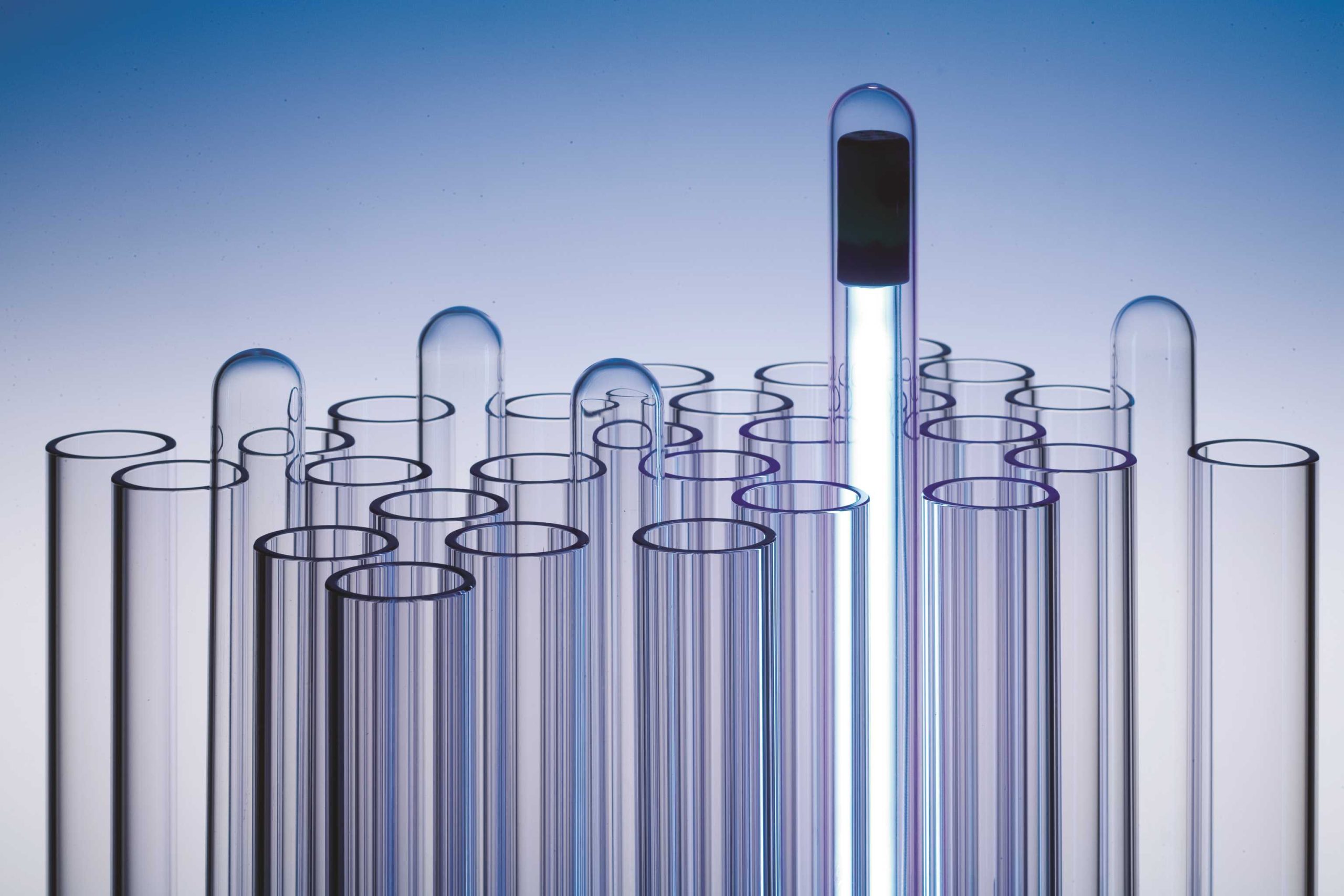

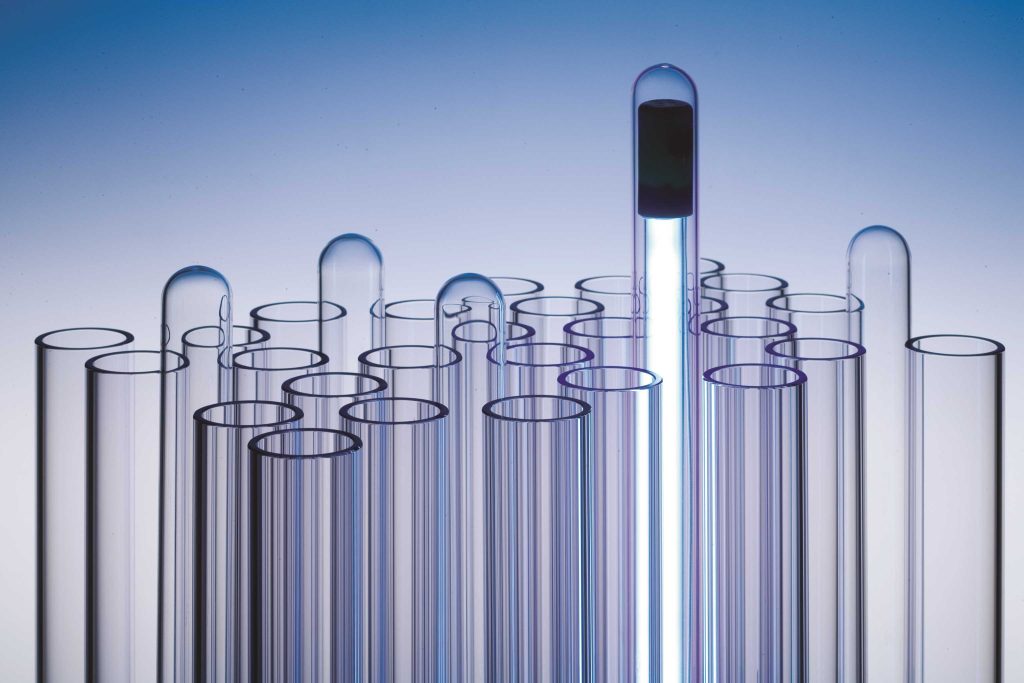

Sáu quy trình sản xuất thủy tinh thạch anh có độ tinh khiết cao

Thủy tinh thạch anh có độ tinh khiết cao, độ truyền quang phổ cao, hệ số giãn nở nhiệt thấp và khả năng chống sốc nhiệt, ăn mòn và bức xạ cực tím sâu tuyệt vời. Nó được sử dụng rộng rãi trong các lĩnh vực sản xuất công nghiệp cao cấp như quang học, hàng không vũ trụ và chất bán dẫn.

Thủy tinh thạch anh có thể được phân loại theo quy trình chế tạo. Có hai loại nguyên liệu chính để chế tạo thủy tinh thạch anh. Loại thứ nhất là cát thạch anh có độ tinh khiết cao, được sử dụng để nấu chảy điện và tinh chế khí để chế tạo thủy tinh thạch anh nóng chảy ở nhiệt độ cao vượt quá 1800°C; loại thứ hai là hợp chất chứa silicon, được sử dụng để chế tạo thủy tinh thạch anh tổng hợp thông qua các phản ứng hóa học.

Phương pháp nấu chảy điện

Phương pháp nấu chảy điện là làm tan chảy nguyên liệu thạch anh dạng bột trong nồi nấu bằng cách nung điện, sau đó tạo thành thủy tinh thạch anh thông qua quá trình thủy tinh hóa làm nguội nhanh. Các phương pháp gia nhiệt chính bao gồm điện trở, hồ quang và cảm ứng tần số trung bình.

Phương pháp tinh chế khí

Trong công nghiệp, phương pháp tinh chế khí ra đời muộn hơn một chút so với phương pháp nấu chảy điện. Nó sử dụng ngọn lửa hydro-oxy để làm tan chảy thạch anh tự nhiên, sau đó dần dần tích tụ trên bề mặt mục tiêu thủy tinh thạch anh. Thủy tinh thạch anh nóng chảy được sản xuất bằng phương pháp tinh chế khí chủ yếu được sử dụng cho các nguồn sáng điện, ngành công nghiệp bán dẫn, đèn xenon hình cầu, v.v. Vào những ngày đầu, các ống thủy tinh thạch anh trong suốt cỡ lớn và nồi nấu chảy được nấu chảy trực tiếp bằng cát thạch anh có độ tinh khiết cao trên thiết bị đặc biệt sử dụng ngọn lửa hydro-oxy. Hiện nay, phương pháp tinh chế khí thường được sử dụng để chế tạo thỏi thạch anh, sau đó các thỏi thạch anh được xử lý lạnh hoặc nóng để tạo ra các sản phẩm thủy tinh thạch anh cần thiết.

Phương pháp CVD

Nguyên lý của phương pháp CVD là đun nóng chất lỏng dễ bay hơi SiCl4 để biến nó thành khí, sau đó cho SiCl4 dạng khí đi vào ngọn lửa hydro-oxy được hình thành do quá trình đốt cháy hydro và oxy dưới sự dẫn động của khí mang (O2), phản ứng với hơi nước ở nhiệt độ cao để tạo thành các hạt vô định hình, lắng đọng trên chất nền lắng đọng quay, sau đó nóng chảy ở nhiệt độ cao để tạo thành thủy tinh thạch anh.

Phương pháp PCVD

Quy trình PCVD lần đầu tiên được Corning đề xuất vào những năm 1960. Quy trình này sử dụng plasma để thay thế ngọn lửa hydro-oxy làm nguồn nhiệt để chế tạo thủy tinh thạch anh. Nhiệt độ của ngọn lửa plasma được sử dụng trong quy trình PCVD cao hơn nhiều so với ngọn lửa thông thường. Nhiệt độ lõi của nó có thể lên tới 15000K và nhiệt độ trung bình là 4000~5000K. Khí làm việc có thể được lựa chọn phù hợp theo yêu cầu quy trình cụ thể.

Phương pháp CVD hai bước

Phương pháp CVD truyền thống còn được gọi là phương pháp một bước hoặc phương pháp trực tiếp. Vì hơi nước tham gia vào phản ứng nên hàm lượng hydroxyl trong thủy tinh thạch anh được chế tạo bằng phương pháp CVD một bước thường cao và khó kiểm soát. Để khắc phục nhược điểm này, các kỹ sư đã cải tiến phương pháp CVD một bước và phát triển phương pháp CVD hai bước, còn được gọi là phương pháp tổng hợp gián tiếp.

Biến tính nhiệt

Phương pháp biến tính nhiệt đầu tiên làm mềm vật liệu nền thủy tinh thạch anh bằng cách nung nóng, sau đó thu được sản phẩm mong muốn thông qua các phương pháp như chìm máng và kéo. Trong lò biến tính nhiệt, thân lò được nung nóng bằng phương pháp gia nhiệt cảm ứng điện từ. Dòng điện xoay chiều chạy qua cuộn cảm ứng trong lò tạo ra trường điện từ xoay chiều trong không gian và trường điện từ tác động lên bộ phận gia nhiệt để tạo ra dòng điện và nhiệt. Khi nhiệt độ tăng, vật liệu nền thủy tinh thạch anh mềm ra và tại thời điểm này, có thể tạo thành thanh/ống thủy tinh thạch anh bằng cách kéo xuống bằng máy kéo. Bằng cách điều chỉnh nhiệt độ trong lò và tốc độ kéo, có thể kéo ra các thanh/ống thủy tinh thạch anh có đường kính khác nhau. Bố trí cuộn dây và cấu trúc lò của lò gia nhiệt cảm ứng điện từ có ảnh hưởng lớn đến trường nhiệt độ trong lò. Trong sản xuất thực tế, trường nhiệt độ trong lò cần được kiểm soát chặt chẽ để đảm bảo chất lượng sản phẩm thủy tinh thạch anh.

Các loại và ứng dụng rộng rãi của bentonite là gì?

Bentonite chủ yếu được chia thành một số loại, chẳng hạn như natri bentonite, canxi bentonite, hydro bentonite và bentonite hữu cơ, theo sự khác biệt của các cation xen kẽ.

Natri bentonite: Có độ trương nở, hấp thụ nước, độ bám dính và độ dẻo tuyệt vời, và là loại bentonite được sử dụng rộng rãi nhất.

Canxi bentonite: So với natri bentonite, độ trương nở và độ bám dính của nó yếu hơn một chút, nhưng giá cả kinh tế hơn và phù hợp với một số trường hợp có yêu cầu hiệu suất thấp.

Hydro bentonite: Có các tính chất hóa học đặc biệt và có thể phát huy các tính chất độc đáo trong một số điều kiện cụ thể, chẳng hạn như độ ổn định ở nhiệt độ cao.

Bentonite hữu cơ: Thông qua quá trình biến tính hữu cơ, nó có khả năng phân tán, huyền phù và độ ổn định tốt hơn, và phù hợp với các lĩnh vực ứng dụng cao cấp.

Ứng dụng rộng rãi của bentonite

Tính linh hoạt của bentonite khiến nó đóng vai trò quan trọng trong các lĩnh vực khác nhau và phạm vi ứng dụng rộng rãi của nó thật đáng kinh ngạc.

Lĩnh vực xây dựng: Bentonite được sử dụng rộng rãi trong sản xuất vật liệu cách âm và cách nhiệt cho tòa nhà, lớp phủ chống thấm, vật liệu tường và các sản phẩm khác do khả năng giãn nở và bám dính tuyệt vời, hỗ trợ mạnh mẽ cho sự phát triển xanh của ngành xây dựng.

Lĩnh vực bảo vệ môi trường: Bentonite có khả năng hấp phụ mạnh và có thể hấp phụ các chất có hại như ion kim loại nặng và chất ô nhiễm hữu cơ trong nước. Đây là vật liệu quan trọng trong lĩnh vực bảo vệ môi trường. Đồng thời, bentonite cũng có thể được sử dụng trong việc xây dựng các lớp chống thấm trong bãi chôn lấp để ngăn chặn hiệu quả tình trạng rò rỉ nước rỉ rác của bãi chôn lấp.

Lĩnh vực luyện kim: Bentonite chủ yếu được sử dụng làm vật liệu lót lò trong ngành luyện kim. Nó có khả năng chịu nhiệt độ cao và xói mòn, đồng thời bảo vệ thân lò khỏi xỉ nhiệt độ cao.

Lĩnh vực nông nghiệp: Bentonite có chức năng cải thiện cấu trúc đất và cải thiện độ phì nhiêu của đất. Bằng cách bổ sung bentonite, có thể cải thiện khả năng thấm khí và giữ nước của đất, thúc đẩy sự phát triển của cây trồng.

Ngành công nghiệp đúc: Bentonite được sử dụng làm lớp phủ và chất kết dính trong ngành công nghiệp đúc để cải thiện chất lượng bề mặt và độ bền của vật đúc.

Ngành công nghiệp thực phẩm: Bentonite chủ yếu được sử dụng để tẩy trắng và tinh chế trong ngành công nghiệp thực phẩm, chẳng hạn như khử màu dầu mỡ, tinh chế dung dịch đường, v.v.

Khoan dầu: Bentonite là nguyên liệu thô quan trọng cho bùn khoan dầu, có thể điều chỉnh độ nhớt, lực cắt và độ mất nước của bùn và cải thiện hiệu quả khoan.

Nhu cầu về thiết bị sản xuất bột bentonite

Với sự mở rộng liên tục của các lĩnh vực ứng dụng bentonite, nhu cầu về thiết bị sản xuất bột bentonite cũng ngày càng tăng. Khi lựa chọn thiết bị nghiền, cần phải xem xét nhiều yếu tố như hiệu suất thiết bị, năng lực sản xuất, mức tiêu thụ năng lượng và dịch vụ sau bán hàng.

Khi lựa chọn bột khoáng cho nhựa, hãy xem xét 11 chỉ số sau

Các loại bột khoáng thông dụng được sử dụng trong ngành nhựa bao gồm canxi cacbonat (canxi nặng, canxi nhẹ, canxi nano), talc, kaolin, wollastonit, bột brucit, bột mica, bột barit, bari sunfat và nhiều loại khác. Với mục đích chính là tăng độ xốp, thường có thể sử dụng đến hàng chục đến hàng trăm phr. Với mục đích cải thiện hiệu suất và giảm chi phí, thường có thể sử dụng đến hàng chục bộ phận.

Các đặc tính của chất độn khoáng vô cơ có nhiều tác động đến các sản phẩm nhựa, bao gồm thành phần và tính chất vật lý và hóa học, kích thước và phân bố hạt, hình dạng hạt và đặc tính bề mặt, cũng như mật độ, độ cứng, độ trắng, v.v., có tác động đến hiệu suất và yêu cầu về thông số quy trình của nhựa.

1. Đặc điểm hình dạng hình học

Ảnh hưởng của các hạt độn có hình dạng hình học khác nhau đến độ bền của sản phẩm nhựa của chúng thường là dạng sợi > dạng vảy > dạng cột > dạng khối > dạng cầu. Chất độn dạng vảy giúp cải thiện độ bền cơ học của sản phẩm, nhưng không có lợi cho quá trình đúc.

2. Kích thước hạt và đặc điểm bề mặt

Nói chung, kích thước hạt của chất độn khoáng phi kim loại vô cơ càng nhỏ thì tính chất cơ học của nhựa càng tốt khi chúng được phân tán đều. Tuy nhiên, trong khi giảm kích thước hạt của các hạt độn, công nghệ xử lý trở nên phức tạp hơn và chi phí cũng tăng theo.

3. Diện tích bề mặt riêng

Diện tích bề mặt riêng càng lớn thì ái lực giữa chất độn và nhựa càng tốt, nhưng càng khó kích hoạt bề mặt của chất độn và chi phí càng cao. Tuy nhiên, đối với các hạt độn có cùng thể tích, bề mặt càng nhám thì diện tích bề mặt riêng càng lớn.

4. Mật độ

Các hạt có hình dạng khác nhau có kích thước hạt và phân bố khác nhau. Khi khối lượng giống nhau, mật độ biểu kiến của các hạt có cùng mật độ thực có thể không giống nhau do thể tích xếp chồng khác nhau.

5. Độ cứng

Độ cứng cao có thể cải thiện khả năng chống mài mòn của sản phẩm, nhưng nó sẽ làm mòn thiết bị xử lý. Mọi người không muốn lợi ích của việc sử dụng chất độn bị bù đắp bởi sự mài mòn của thiết bị xử lý. Đối với chất độn có độ cứng nhất định, cường độ mài mòn của bề mặt kim loại của thiết bị gia công tăng lên khi kích thước hạt chất độn tăng lên và cường độ mài mòn của nó có xu hướng ổn định sau một kích thước hạt nhất định.

6. Màu sắc

Để tránh những thay đổi rõ ràng về màu sắc của ma trận vật liệu được điền hoặc những tác động bất lợi đến màu sắc của ma trận, hầu hết các yêu cầu sản xuất đều yêu cầu độ trắng phải càng cao càng tốt.

7. Giá trị hấp thụ dầu

Giá trị hấp thụ dầu của chất độn ảnh hưởng đến lượng chất hóa dẻo được sử dụng trong hệ thống điền và khả năng gia công của vật liệu. Chất độn có giá trị hấp thụ dầu thấp có khả năng gia công tốt của hệ thống điền và dễ trộn với nhựa, có thể làm giảm lượng chất hóa dẻo được sử dụng.

8. Tính chất quang học

Một số sản phẩm có thể sử dụng khả năng hấp thụ ánh sáng của chất độn để tăng nhiệt độ, chẳng hạn như nhà kính nhựa nông nghiệp.

9. Tính chất điện

Ngoại trừ than chì, hầu hết các chất độn khoáng vô cơ đều là chất cách điện.

10. Thành phần hóa học

Hoạt động hóa học, tính chất bề mặt (hiệu ứng), tính chất nhiệt, tính chất quang học, tính chất điện, tính chất từ, v.v. của chất độn khoáng vô cơ phụ thuộc phần lớn vào thành phần hóa học.

11. Hiệu ứng nhiệt hóa học

Polyme dễ cháy, nhưng hầu hết các chất độn khoáng vô cơ, do bản thân không cháy, làm giảm các chất dễ cháy sau khi được thêm vào ma trận polyme và làm chậm quá trình đốt cháy ma trận. Chất độn chống cháy thân thiện với môi trường.

Tóm lại, vai trò của chất độn khoáng vô cơ phi kim loại trong vật liệu composite polyme có thể được tóm tắt là tăng cường, nâng cao và mang lại các chức năng mới. Tuy nhiên, vì chất độn khoáng vô cơ phi kim loại và polyme hữu cơ có khả năng tương thích kém nên chất độn khoáng vô cơ phi kim loại được biến đổi để cải thiện khả năng tương thích của chúng với polyme hữu cơ và tránh sự phân tán ứng suất không đồng đều do quá trình thêm trực tiếp gây ra.

Đặc điểm và ứng dụng của ba sản phẩm bột silicon thông dụng

Bột silic được làm từ thạch anh tinh thể, thạch anh nóng chảy và các nguyên liệu thô khác thông qua quá trình nghiền, phân loại chính xác, loại bỏ tạp chất và các quy trình khác để sản xuất bột silic dioxit.

1. Phân loại bột silic vi mô

Theo hình thái hạt, có thể chia thành bột silic vi mô góc và bột silic vi mô hình cầu. Theo các nguyên liệu thô khác nhau, có thể chia thành bột silic vi mô tinh thể góc và bột silic vi mô nóng chảy góc. Hiệu suất và giá của bột silic vi mô tinh thể, nóng chảy và hình cầu lần lượt tăng lên.

Bột silic vi mô tinh thể được làm từ các khối thạch anh tự nhiên, cát thạch anh, v.v. làm nguyên liệu thô và được xử lý thông qua quá trình nghiền, phân loại chính xác, loại bỏ tạp chất và các quy trình khác.

Bột silic vi mô nóng chảy được làm từ thạch anh nóng chảy, thủy tinh và các vật liệu khác làm nguyên liệu thô chính và được sản xuất thông qua quá trình nghiền, phân loại chính xác và loại bỏ tạp chất.

Bột vi silic hình cầu được làm từ bột vi silic góc được chọn lọc (làm từ khối thạch anh/cát thạch anh, khối thạch anh/cát thạch anh nóng chảy, vật liệu thủy tinh) làm nguyên liệu thô và được chế biến thành vật liệu bột silic dioxit hình cầu bằng phương pháp ngọn lửa. Ngoài ra, nó cũng có thể được chế tạo bằng phương pháp đốt cháy và nổ và phương pháp pha lỏng.

2. Ứng dụng của bột vi silic

(1) Tấm ép đồng

Các tấm ép đồng thông thường thường sử dụng bột vi silic góc, chủ yếu đóng vai trò giảm chi phí. Một số bột nóng chảy có hiệu suất tốt hơn. Ví dụ, các tấm ép đồng có trình độ kỹ thuật cao hơn như tần số cao và tốc độ cao, chất nền HDI, v.v. thường sử dụng bột vi silic hình cầu hiệu suất cao đã được biến đổi (thường có kích thước hạt trung bình nhỏ hơn 3um).

Ví dụ, bột vi tinh thể silic có quy trình đơn giản và chi phí thấp, chủ yếu được sử dụng cho các tấm đồng gia dụng có yêu cầu tương đối thấp về độ chính xác và mật độ sản phẩm, tốc độ truyền tín hiệu, v.v.

Bột vi silic nóng chảy có hiệu suất tốt, chi phí vừa phải, tổn thất điện môi thấp và hệ số giãn nở tuyến tính, có thể được sử dụng trong các tấm đồng dùng trong điện thoại thông minh, máy tính bảng, ô tô, truyền thông mạng và thiết bị công nghiệp.

Bột vi silic hình cầu có các đặc tính tuyệt vời như độ lưu động tốt, ứng suất thấp, diện tích bề mặt riêng nhỏ và mật độ đóng gói cao. Các tấm đồng tần số cao và tốc độ cao như siêu máy tính và truyền thông 5G yêu cầu tổn thất truyền dẫn thấp, độ trễ truyền dẫn thấp, khả năng chịu nhiệt cao và độ tin cậy cao. Bột vi silic hình cầu được sử dụng làm chất độn chức năng chính, hàm lượng tạp chất trong bột phải thấp và tỷ lệ đóng gói phải cao.

(2) Hợp chất đúc epoxy

Nói chung, hợp chất đúc epoxy cấp thấp và cấp trung chủ yếu sử dụng bột vi silicon góc cạnh, trong khi hợp chất đúc epoxy cấp cao chủ yếu là bột vi silicon hình cầu. Bột vi silicon hình cầu có lợi cho việc cải thiện tính lưu động và tăng liều lượng chất độn, giảm hệ số giãn nở nhiệt và giảm mài mòn thiết bị và khuôn.

Zirconium silicate: gã khổng lồ vô hình trong kỷ nguyên công nghệ cao

Với sự phát triển nhanh chóng của khoa học và công nghệ, những đột phá mới liên tục được tạo ra trong lĩnh vực vật liệu mới. Trong số đó, zirconium silicate, là một vật liệu vô cơ quan trọng, không chỉ đóng vai trò cốt lõi trong ngành gốm sứ truyền thống mà còn cho thấy triển vọng ứng dụng rộng rãi trong lĩnh vực công nghệ cao.

Zirconium silicate (ZrSiO₄) là một chất vô cơ màu trắng xám, không tan trong nước với thành phần lý thuyết là 67,1% ZrO₂ và 32,9% SiO₂.

Nó có điểm nóng chảy cao (2500 độ C), chỉ số khúc xạ cao (1,93-2,01) và độ ổn định hóa học tuyệt vời. Những đặc điểm này và những ưu điểm mà chúng mang lại khiến zirconium silicate tỏa sáng trong nhiều lĩnh vực.

Hiệu ứng làm trắng đáng kể:

Baddeleyite được hình thành bởi zirconium silicate trong men gốm có thể phân tán hiệu quả các sóng ánh sáng tới, cải thiện đáng kể độ trắng và độ bóng của men và là vật liệu lý tưởng để làm trắng gốm.

Độ ổn định hóa học mạnh:

Zirconium silicate có độ ổn định hóa học cực kỳ mạnh và có thể chống lại sự ăn mòn của nhiều loại axit, kiềm và chất ăn mòn, đảm bảo rằng nó có thể duy trì hiệu suất ổn định trong nhiều môi trường khắc nghiệt khác nhau.

Khả năng chịu nhiệt độ cao tuyệt vời:

Điểm nóng chảy cao cho phép zirconium silicate duy trì cấu trúc và độ ổn định hiệu suất trong môi trường nhiệt độ cao, khiến nó trở thành nguyên liệu thô lý tưởng để chế tạo gốm sứ chịu nhiệt độ cao và vật liệu chịu lửa.

Tăng độ cứng của men và khả năng chống mài mòn:

Việc bổ sung zirconium silicate có thể cải thiện đáng kể độ cứng và khả năng chống mài mòn của men gốm và kéo dài tuổi thọ của sản phẩm.

Thân thiện với môi trường và không gây ô nhiễm:

Là một vật liệu vô cơ, zirconium silicate không độc hại và vô hại, sẽ không gây ô nhiễm môi trường và đáp ứng các yêu cầu của sản xuất xanh hiện đại.

Zirconium silicate được sử dụng rộng rãi trong sản xuất gốm sứ kiến trúc, gốm sứ vệ sinh, gốm sứ sử dụng hàng ngày và gốm sứ thủ công do độ mờ đục tuyệt vời và những ưu điểm trên.

Nó không chỉ có thể cải thiện hiệu suất liên kết của thân gốm và lớp men mà còn cải thiện chất lượng tổng thể của lớp men, giúp các sản phẩm gốm đẹp hơn và bền hơn.

Ống hình màu trong ngành truyền hình:

Ứng dụng silicat zirconium trong ống hình màu giúp cải thiện độ rõ nét và độ bão hòa màu của hình ảnh hiển thị, mang đến trải nghiệm hình ảnh chân thực hơn cho khán giả.

Kính nhũ hóa:

Trong ngành công nghiệp kính, silicat zirconium được sử dụng làm chất nhũ hóa để giúp sản xuất các sản phẩm kính có độ trong suốt và độ bền cao, được sử dụng rộng rãi trong ô tô, xây dựng và các lĩnh vực khác.

Vật liệu hiệu suất cao:

Silicat zirconium ở dạng nano là lựa chọn lý tưởng để chế tạo gốm sứ cao cấp và vật liệu chức năng, chẳng hạn như lớp phủ chống mài mòn và vật liệu cách nhiệt, do hiệu ứng nano độc đáo và những ưu điểm trên.

Với sự tiến bộ không ngừng của khoa học công nghệ và nâng cao nhận thức về môi trường, lĩnh vực ứng dụng của silicat zirconium sẽ được mở rộng hơn nữa. Trong tương lai, chúng ta sẽ thấy nhiều sản phẩm silicat zirconium hiệu suất cao và thân thiện với môi trường hơn ra đời, đóng góp nhiều hơn vào tiến bộ khoa học công nghệ và phát triển xã hội. Tóm lại, với tư cách là vật liệu vô cơ quan trọng, zirconium silicate đã cho thấy tiềm năng phát triển to lớn trong ngành gốm sứ và các lĩnh vực công nghệ cao với những ưu điểm độc đáo và triển vọng ứng dụng rộng rãi. Chúng tôi có lý do để tin rằng trong sự phát triển trong tương lai, zirconium silicate sẽ tiếp tục phát huy những ưu điểm độc đáo của mình và trở thành một lực lượng quan trọng thúc đẩy sự tiến bộ của ngành.

Titanium Dioxide - Một trong những chất tạo màu trắng tốt nhất thế giới

Titan dioxit, còn được gọi là titan dioxit, có công thức hóa học là TiO2 và là một chất màu trắng có hiệu suất tuyệt vời. Nano titan dioxit là một loại vật liệu chức năng vô cơ quan trọng, còn được gọi là nano titan dioxit. Nano titan dioxit là bột titan dioxit mịn được tạo ra bằng một quy trình đặc biệt.

Lĩnh vực ứng dụng

1. Ứng dụng trong bột màu và lớp phủ

Titan dioxit cấp bột màu có chỉ số khúc xạ cao, khả năng pha màu mạnh, khả năng che phủ lớn, khả năng phân tán và độ trắng tốt, không độc hại và có các tính chất vật lý và hóa học ổn định, đồng thời có các tính chất quang học và điện tuyệt vời. Nó được sử dụng rộng rãi trong sơn latex, lớp phủ in cuộn và sắt, sơn ô tô, sơn bột và các lĩnh vực khác, chiếm hơn 90% tổng số bột màu trắng được sử dụng, có thể cải thiện chất lượng sản phẩm, thêm màu sắc và làm sáng. Titan dioxit có kích thước hạt từ 200 ~ 400nm cũng có các chức năng như che chắn tia cực tím, che chắn tĩnh điện, chống mài mòn và chống trầy xước, cải thiện độ bám dính của lớp phủ và ngăn ngừa tình trạng chảy xệ.

2. Ứng dụng trong dệt may và sợi hóa học

Dệt may và sợi hóa học là một lĩnh vực ứng dụng quan trọng của titan dioxide. Nó có chỉ số khúc xạ cao, giúp nó hoạt động tốt về tính chất quang học. Do đó, nó thường được sử dụng làm chất làm mờ cho sợi tổng hợp. Nhìn chung, chỉ cần thêm 0,2%~0,5% TiO2 vào sợi tổng hợp để có được hiệu ứng làm mờ đáng kể.

3. Ứng dụng trong ngành sản xuất giấy

Ngành sản xuất giấy là một lĩnh vực ứng dụng quan trọng của titan dioxide, thường được sử dụng cho giấy trang trí, giấy Kinh thánh và tiền giấy. Giấy sử dụng titan dioxide có đặc điểm là độ trắng cao, độ bền cao, độ bóng tốt, mỏng và mịn, in mờ đục. Độ mờ đục cao hơn nhiều so với canxi cacbonat và bột talc, và trọng lượng cũng nhẹ hơn.

4. Ứng dụng trong mỹ phẩm

TiO2 có thể hấp thụ, phản xạ và phân tán tia cực tím, và có thể đóng vai trò bảo vệ chống lại bức xạ cực tím. Nó có tiềm năng ứng dụng nhất định trong lĩnh vực mỹ phẩm. Tuy nhiên, bản thân nano-TiO2 có năng lượng bề mặt riêng lớn, độ phân cực mạnh và dễ kết tụ, ảnh hưởng đến hiệu ứng ứng dụng thực tế. Do đó, nano-TiO2 thường được biến tính bề mặt trước khi sử dụng trong lĩnh vực mỹ phẩm.

5. Ứng dụng trong ngành nhựa

Ngành nhựa là lĩnh vực ứng dụng quan trọng của titanium dioxide, lượng tiêu thụ chiếm khoảng 20% tổng lượng. Trên thế giới có hơn 50 thương hiệu titanium dioxide nhựa đặc biệt. Ngoài khả năng che phủ và khử màu cao, titanium dioxide còn có thể cải thiện khả năng chịu nhiệt, chịu ánh sáng và chịu thời tiết của các sản phẩm nhựa, đồng thời cải thiện các tính chất cơ học và điện của chúng.

6. Ứng dụng trong ngành mực in

Titan dioxide có độ trắng tốt, kích thước hạt nhỏ và đồng đều, chỉ số khúc xạ cao, khả năng nhuộm màu và khả năng che phủ cao, độ ổn định vật lý và hóa học tốt, khả năng khuếch tán ánh sáng, khả năng chịu ánh sáng, chịu nhiệt, chịu thời tiết và kỵ nước, khiến nó không chỉ là chất màu trắng không thể thiếu trong sản xuất mực mà còn là nguyên liệu thô cần thiết để chế tạo nhiều sản phẩm mực màu trung gian.

7. Ứng dụng trong ngành cao su

Titanium dioxide được sử dụng làm chất tạo màu trong ngành cao su, đồng thời có chức năng làm đầy, chống lão hóa, chống axit và kiềm và gia cố. Thêm titan dioxide vào các sản phẩm cao su trắng và sáng màu sẽ làm cho các sản phẩm hoàn thiện có đặc tính lão hóa chậm, độ bền cao, không nứt, không phai màu, độ giãn dài lớn và chống axit và kiềm.

8. Ứng dụng trong y tế và chăm sóc sức khỏe

Vật liệu quang xúc tác TiO2 có thể phá hủy thành tế bào và màng tế bào của vi khuẩn, do đó đóng vai trò khử trùng và khử khuẩn. Nano-TiO2 có thể phân hủy các tác nhân gây bệnh và nội độc tố. Vật liệu xây dựng kháng khuẩn quang xúc tác TiO2 được sử dụng ở những nơi vi khuẩn sinh sôi với số lượng lớn, chẳng hạn như khoa bệnh viện và phòng phẫu thuật, để phân hủy nội độc tố trên bề mặt rắn và trong chất lỏng ở nhiệt độ phòng.

9. Ứng dụng trong pin

Pin mặt trời là nguồn năng lượng xanh bền vững. Pin mặt trời nhạy cảm với thuốc nhuộm (DSSC) có chi phí thấp, phương pháp sản xuất tương đối đơn giản, không độc hại, vô hại và không gây ô nhiễm, đồng thời có triển vọng phát triển tốt. TiO2 có thể được sử dụng trong sản xuất pin mặt trời nhạy cảm với thuốc nhuộm. Việc thêm nano-Au, Ag hoặc Pt và các hạt kim loại quý khác vào bề mặt điện cực TiO2, pha tạp các ion phi kim loại và phức hợp kim loại chuyển tiếp có thể cải thiện hiệu suất chuyển đổi quang điện của TiO2. TiO2 cũng có thể được sử dụng làm vật liệu lớp đệm điện tử trong pin mặt trời perovskite, cũng như vật liệu điện cực âm cho pin lithium-ion và pin natri-ion.

Ứng dụng công nghệ bột siêu mịn trong chế phẩm y học cổ truyền Trung Quốc

Công nghệ bột siêu mịn là công nghệ kỹ thuật hóa học mới hiện đang phổ biến ở nhiều quốc gia. Nó bắt đầu vào những năm 1970 và có triển vọng phát triển rộng rãi trong ngành dược phẩm. Bài viết này giới thiệu ứng dụng của công nghệ bột siêu mịn trong các chế phẩm y học cổ truyền Trung Quốc và phân tích tác động của nó đến chất lượng và quy trình chế biến thuốc.

Hiện nay, bột có kích thước hạt nhỏ hơn 3μm được gọi là bột siêu mịn ở nước ngoài. Công nghệ bột siêu mịn đề cập đến việc chế biến và sử dụng bột siêu mịn và các công nghệ liên quan. Nội dung nghiên cứu bao gồm việc chế biến, phân loại, tách, sấy, biến đổi bề mặt, tổng hợp hạt, đo kích thước hạt, công nghệ an toàn trong quá trình sản xuất và lưu trữ và vận chuyển bột siêu mịn. Công nghệ bột siêu mịn còn được gọi là công nghệ nghiền siêu mịn và công nghệ nghiền vi mô cấp độ tế bào. Đây là một quá trình hoàn toàn vật lý. Nó có thể làm tăng kích thước hạt trung bình của bột thuốc động vật và thực vật thu được bằng công nghệ nghiền truyền thống từ khoảng 75 μm xuống dưới 5-10 μm. Công nghệ này đã dần được sử dụng rộng rãi trong các chế phẩm y học cổ truyền Trung Quốc, đặc biệt là việc sử dụng các hạt thuốc siêu mịn trong thuốc ngoài da, thuốc uống và thuốc tiêm hỗn dịch. Do đó, việc đưa công nghệ bột siêu mịn vào ngành dược phẩm là điều tất yếu đối với sự phát triển của y học cổ truyền Trung Quốc. Tuy nhiên, việc sử dụng công nghệ bột siêu mịn để nghiền thuốc cũng sẽ có tác động nhất định đến chất lượng thuốc và quy trình bào chế thuốc.

Trong sản xuất công nghiệp thực tế, dược liệu thường được xử lý trước bằng cách nghiền thô theo phương pháp truyền thống, sau đó nghiền siêu mịn hơn nữa sau khi sàng lọc để đạt được thông số kích thước hạt yêu cầu (phân loại). Việc ứng dụng công nghệ bột siêu mịn của y học cổ truyền Trung Quốc đã mang lại sự đổi mới và phát triển các dạng bào chế thuốc y học cổ truyền Trung Quốc, đồng thời mở rộng các dạng bào chế thuốc thô.

Chìa khóa của quy trình nghiền siêu mịn là đánh giá trường lực nghiền phù hợp theo các tính chất vật lý của thuốc thô, để lựa chọn thiết bị nghiền siêu mịn hiệu quả. Hiện nay, các phương pháp nghiền siêu mịn của y học cổ truyền Trung Quốc chủ yếu bao gồm nghiền cơ học, nghiền rung và nghiền luồng khí. Có nhiều thiết bị công nghiệp sản xuất nghiền siêu mịn trong nước được bán, bao gồm máy nghiền rung, máy nghiền cắt cơ học, máy nghiền nhiệt độ thấp, máy nghiền luồng khí. Hai loại sau được sử dụng rộng rãi trong ngành dược phẩm và trong số các máy nghiền luồng khí, máy nghiền luồng khí lưu hóa siêu mịn là loại được sử dụng rộng rãi nhất.

Nghiền siêu mịn cơ học có thể được chia thành nghiền khô và nghiền ướt. Theo các nguyên lý khác nhau để tạo ra lực nghiền trong quá trình nghiền, nghiền khô bao gồm loại luồng khí, loại rung tần số cao, loại máy nghiền bi (thanh) quay, loại búa và loại tự nghiền. Nghiền ướt chủ yếu bao gồm máy nghiền keo và máy đồng nhất.

Công nghệ bột siêu mịn hiện đại là sự kết hợp cực nhỏ của các loại thuốc, tận dụng tối đa công nghệ vi mô hóa, pha chế, độ chính xác, sửa đổi bề mặt và thiết kế hạt để đưa thuốc đạt đến trình độ cao hơn. Về mặt này, có một phạm vi rộng về không gian kỹ thuật để nghiên cứu và sử dụng. Nghiên cứu sâu và ứng dụng công nghệ này sẽ là một điểm tăng trưởng kỹ thuật mới và một điểm tăng trưởng kinh tế mới cho y học cổ truyền Trung Quốc.

6 quy trình nghiền siêu mịn phổ biến, quy trình nào phù hợp với bột của bạn?

Quá trình nghiền siêu mịn tác động thường đề cập đến quá trình nghiền và phân loại để chuẩn bị bột có phân bố kích thước hạt d97≤10μm, được chia thành phương pháp khô và phương pháp ướt. Hiện nay, hoạt động của đơn vị nghiền siêu mịn (tức là nghiền siêu mịn một giai đoạn) được sử dụng trong công nghiệp có các luồng quy trình sau:

1. Quy trình mạch hở

Thông thường, các máy nghiền dạng phẳng hoặc dạng đĩa, dạng ống tuần hoàn và các loại máy nghiền luồng khí khác thường sử dụng luồng quy trình mạch hở này vì chúng có chức năng tự phân loại. Ngoài ra, nghiền siêu mịn gián đoạn cũng thường sử dụng luồng quy trình này.

Ưu điểm của luồng quy trình này là quy trình đơn giản, nhưng đối với máy nghiền siêu mịn không có chức năng tự phân loại, vì không có bộ phân loại trong luồng quy trình này, nên các sản phẩm bột siêu mịn đủ tiêu chuẩn không thể tách rời kịp thời. Do đó, phạm vi phân bố kích thước hạt của các sản phẩm nói chung tương đối rộng.

2. Quy trình mạch kín

Đặc điểm của nó là bộ phân loại và máy nghiền siêu mịn tạo thành hệ thống mạch kín nghiền siêu mịn-phân loại mịn. Quy trình này thường được sử dụng cho các hoạt động nghiền liên tục của máy nghiền bi thông thường, máy nghiền khuấy, máy nghiền va đập cơ học tốc độ cao, máy nghiền rung, v.v.

Ưu điểm của nó là có thể tách kịp thời các sản phẩm bột siêu mịn đạt tiêu chuẩn, do đó làm giảm sự kết tụ của các hạt mịn và cải thiện hiệu quả nghiền siêu mịn.

3. Quy trình mạch hở với phân loại trước

Đặc điểm của nó là vật liệu được phân loại trước khi vào máy nghiền siêu mịn và vật liệu hạt mịn được sử dụng trực tiếp làm sản phẩm bột siêu mịn. Vật liệu hạt thô đi vào máy nghiền siêu mịn để nghiền. Khi thức ăn chứa một lượng lớn bột siêu mịn đạt tiêu chuẩn, quy trình này có thể giảm tải cho máy nghiền, giảm mức tiêu thụ năng lượng của sản phẩm bột siêu mịn của đơn vị và cải thiện hiệu quả vận hành.

4. Quy trình mạch kín với phân loại trước

Sự kết hợp các hoạt động này không chỉ giúp cải thiện hiệu quả nghiền và giảm mức tiêu thụ năng lượng trên mỗi đơn vị sản phẩm mà còn kiểm soát sự phân bố kích thước hạt của sản phẩm.

Quá trình này cũng có thể được đơn giản hóa để chỉ thiết lập một bộ phân loại, nghĩa là, cùng một bộ phân loại được sử dụng để phân loại trước và kiểm tra và phân loại.

5. Quy trình mạch hở với phân loại cuối cùng

Đặc điểm của quy trình nghiền này là một hoặc nhiều bộ phân loại có thể được thiết lập sau máy nghiền để thu được nhiều hơn hai sản phẩm có độ mịn và phân bố kích thước hạt khác nhau.

6. Quy trình mạch hở với phân loại trước và phân loại cuối cùng

Quy trình này không chỉ có thể tách trước một số sản phẩm hạt mịn đủ tiêu chuẩn để giảm tải cho máy nghiền mà thiết bị phân loại cuối cùng cũng có thể thu được nhiều hơn hai sản phẩm có độ mịn và phân bố kích thước hạt khác nhau.

Làm thế nào để thiết lập số giai đoạn nghiền siêu mịn?

Về phương pháp nghiền, quy trình nghiền siêu mịn có thể được chia thành ba loại: nghiền khô (một hoặc nhiều giai đoạn), nghiền ướt (một hoặc nhiều giai đoạn) và nghiền nhiều giai đoạn kết hợp khô-ướt.

Số giai đoạn nghiền chủ yếu phụ thuộc vào kích thước hạt của nguyên liệu thô và độ mịn sản phẩm yêu cầu.

Đối với nguyên liệu thô có kích thước hạt tương đối thô, có thể áp dụng quy trình nghiền mịn hoặc nghiền mịn trước rồi nghiền siêu mịn. Nhìn chung, nguyên liệu thô có thể được nghiền thành 74μm hoặc 43μm sau đó có thể áp dụng giai đoạn nghiền siêu mịn;

Đối với các vật liệu có yêu cầu về kích thước hạt sản phẩm rất mịn và dễ kết tụ, có thể áp dụng quy trình nghiền siêu mịn nhiều giai đoạn theo chuỗi để cải thiện hiệu quả vận hành.

Tuy nhiên, nhìn chung, càng có nhiều giai đoạn nghiền thì quy trình càng phức tạp và đầu tư kỹ thuật càng lớn.