Tìm hiểu về silicon đen và ứng dụng của nó

![]()

Nguồn gốc của cái tên silicon đen là do mắt người nhìn thấy có màu đen. Do cấu trúc vi mô trên bề mặt, silicon đen có thể hấp thụ gần 100% ánh sáng tới và rất ít ánh sáng bị phản xạ nên nó có màu đen đối với mắt người.

Các đặc tính quang học và bán dẫn độc đáo của vật liệu silicon đen đã mang lại nhiều ứng dụng cho cảm biến quang điện (bộ tách sóng quang, camera chụp ảnh nhiệt, v.v.), chẳng hạn như camera ánh sáng yếu hoạt động ở dải kép nhìn thấy và cận hồng ngoại, mang lại lợi ích to lớn cho các ứng dụng dân sự và quân sự. Đến với nhiều tiện ích.

Một trong những đặc tính hấp dẫn nhất của silicon đen là độ phản xạ khá thấp và khả năng hấp thụ góc rộng trên phạm vi quang phổ rộng. Độ phản xạ của silicon đen thường có thể đạt dưới 10%, điều này rất hữu ích cho các tế bào nano hoặc dây nano. Cấu trúc đặc biệt của tỷ lệ đường kính có thể làm giảm độ phản xạ trung bình xuống dưới 3% bằng cách tối ưu hóa các thông số quy trình.

Với sự phát triển của công nghệ xử lý tinh xảo silicon, cấu trúc vi mô của silicon đen đã phát triển từ cấu trúc nanocone sớm nhất được xử lý bằng laser femtosecond đến các cấu trúc kim tự tháp, lỗ, dây nano và hỗn hợp.

Sau nhiều năm thăm dò, nhiều hệ thống xử lý khác nhau đã được thiết lập cho các phương pháp xử lý silicon đen. Các phương pháp thường được sử dụng bao gồm phương pháp laser femto giây, phương pháp khắc điện hóa, phương pháp khắc ion phản ứng, phương pháp axit, phương pháp kiềm, phương pháp khắc có hỗ trợ kim loại, v.v. Mỗi phương pháp xử lý có hình thái cấu trúc vi mô khác nhau và các đặc tính quang học sẵn có.

Đồng thời, định nghĩa về silicon đen đã dần được mở rộng. Nó không còn bị giới hạn ở silicon có cấu trúc vi mô được xử lý bằng laser femto giây và màu sắc không bị giới hạn ở màu đen. Miễn là nó có khả năng bẫy ánh sáng rõ ràng, nó có thể được gọi là silicon có cấu trúc vi mô. Nó là chất liệu silicon màu đen.

Bằng cách kiểm soát kích thước cấu trúc đặc trưng của silicon xốp nhiều lớp, các nhà nghiên cứu kiểm soát một cách nhân tạo những thay đổi trong chỉ số khúc xạ của nó. Bề mặt silicon có hiệu ứng hấp thụ khác nhau đối với các ánh sáng khác nhau và cuối cùng các màu sắc khác nhau xuất hiện dưới mắt người. Giải pháp kỹ thuật này có thể được áp dụng cho máy dò bốn góc phần tư, sao cho mỗi góc phần tư thể hiện các đặc tính phản ứng quang phổ khác nhau.

Là một vật liệu mới, silicon đen có nhiều đặc tính tuyệt vời và đã được sử dụng trong nhiều lĩnh vực, chẳng hạn như tốc độ hấp thụ ánh sáng và độ nhạy sáng cực cao, có thể được sử dụng làm lớp hấp thụ của bộ tách sóng quang; sử dụng đặc tính chống phản xạ và góc rộng của silicon đen. Các đặc điểm như độ hấp thụ có thể cải thiện hiệu suất của thiết bị như tốc độ phản ứng quang điện và dải phổ phản hồi; Cấu trúc hình chóp của silicon đen có đặc tính phát xạ trường tuyệt vời nên nó có thể được sử dụng làm vật liệu phát xạ trường. Silicon đen cũng có đặc tính phát quang tuyệt vời. Do đặc tính phát quang của nó, nó có thể được sử dụng làm vật liệu phát quang; sử dụng diện tích bề mặt riêng cực cao của silicon đen, nó có thể được sử dụng làm chất kết dính rắn hoặc cấu trúc tản nhiệt giữa các vật liệu silicon.

Trong nhiều ứng dụng, vật liệu silicon đen đã cho thấy giá trị to lớn của chúng trong việc cải thiện hiệu suất quang điện của pin mặt trời silicon tinh thể công nghiệp. Với sự phát triển bùng nổ của công nghệ wafer silicon cắt dây kim cương, lớp hư hỏng trong quá trình cắt wafer silicon đã giảm đáng kể và cũng có thể cung cấp các tấm silicon đơn tinh thể hoặc đa tinh thể mỏng hơn, điều này đã thúc đẩy đáng kể sự phát triển mạnh mẽ của ngành quang điện và cải thiện hiệu suất của các thiết bị. Hiệu suất chuyển đổi quang điện, tế bào quang điện đang rất cần công nghệ bề mặt phía trước với độ phản xạ thấp và khả năng hấp thụ góc rộng và thiết kế cấu trúc với khả năng hấp thụ nâng cao. Công nghệ silicon đen cho thấy khả năng ghép nối tự nhiên trong trường quang điện.

Ứng dụng của graphene trong lĩnh vực dẫn nhiệt là gì?

Hiện nay, với việc không ngừng nghiên cứu sâu hơn, ứng dụng graphene trong lĩnh vực dẫn nhiệt đã đạt được những kết quả đáng chú ý, bao gồm việc hình thành màng graphene thông qua liên kết hóa học giữa các tấm, làm chất độn trong vật liệu composite dẫn nhiệt và lớp phủ dẫn nhiệt, và điều chế graphene. Vật liệu dệt chức năng mới sợi Polyethylene, v.v.

1. Phim nhiệt graphene

Màng than chì nhân tạo từ lâu đã là sự lựa chọn lý tưởng nhất cho màng dẫn nhiệt. Nó thường có thể được sử dụng như một bộ tản nhiệt trong các linh kiện điện tử và được gắn trên bề mặt của các linh kiện điện tử dễ dàng tạo ra nhiệt để phân tán đều nhiệt do nguồn nhiệt tạo ra. Tuy nhiên, do màng than chì có độ dẫn nhiệt cao chủ yếu được điều chế bằng phương pháp kỹ thuật cacbon hóa-graphit hóa màng PI, đòi hỏi màng polyimide chất lượng cao làm nguyên liệu thô, đồng thời việc nghiên cứu, phát triển và sản xuất nó có rào cản kỹ thuật cao, nên ngành công nghiệp có luôn hy vọng Có thể tìm ra các giải pháp thay thế khác để giải quyết vấn đề nguyên liệu thô bị công nghệ cản trở, và màng dẫn nhiệt graphene là một giải pháp thay thế lý tưởng.

2. Chất độn dẫn nhiệt

Là chất độn dẫn nhiệt hai chiều, graphene dễ hình thành mạng dẫn nhiệt hơn chất độn dạng hạt và có triển vọng ứng dụng tốt trong vật liệu giao diện nhiệt và lớp phủ dẫn nhiệt.

Một. Là vật liệu giao diện nhiệt, chất độn dẫn nhiệt

So với các chất độn dẫn nhiệt dạng hạt truyền thống, chất độn dẫn nhiệt sử dụng graphene làm vật liệu giao diện nhiệt không chỉ có thể tận dụng khả năng dẫn nhiệt trong mặt phẳng cực cao mà tỷ lệ đường kính trên độ dày lớn của nó cũng thuận lợi hơn cho việc xây dựng một khối mạng dẫn nhiệt ba chiều. Nó có lợi thế mạnh mẽ trong việc kết hợp với các chất độn có kích thước khác để cải thiện tính dẫn nhiệt của vật liệu giao diện nhiệt.

b. Là chất độn cho lớp phủ tản nhiệt

Vấn đề tản nhiệt là một trở ngại lớn hạn chế sự phát triển của các thiết bị nhẹ, hiệu suất cao. Là một lớp phủ công nghiệp đặc biệt, lớp phủ tản nhiệt có thể làm tăng tốc độ và hiệu quả tản nhiệt của bề mặt vật thể bằng cách tăng cường tốc độ bức xạ hồng ngoại của bề mặt nguồn nhiệt và giảm nhiệt độ bề mặt của vật liệu. Đáp ứng nhu cầu tản nhiệt hiệu quả của thiết bị dù có hạn chế về không gian và kích thước.

3. Vải dệt chức năng sợi graphene dẫn nhiệt cao

Sợi graphene dẫn nhiệt cao là một loại vật liệu sợi carbon mới bao gồm các đơn vị graphene được lắp ráp và sắp xếp một cách có trật tự. Nó được lắp ráp một cách có trật tự bằng cách sử dụng phương pháp phân tán oxit graphene hoặc phân tán graphene được chức năng hóa thông qua kéo sợi ướt. . Ưu điểm chính của nó là đồng thời có các đặc tính cơ, điện và nhiệt tốt, có thể kết hợp với công nghệ dệt để sản xuất hàng dệt chức năng với số lượng lớn thông qua kéo sợi ướt.

Hiện nay, tính dẫn nhiệt cực cao của graphene có thể được sử dụng để sản xuất quần áo sưởi bằng điện có khả năng giữ ấm và chống lạnh, cũng như các loại vải dệt dẫn nhiệt và tạo cảm giác mát mẻ. Quần áo sưởi điện bằng graphene chủ yếu sử dụng graphene để chuyển đổi năng lượng của nguồn điện thành nhiệt, sau đó kết hợp tính dẫn nhiệt cực cao của graphene để truyền nhiệt đều cho toàn bộ cơ thể. Nó có thể giữ cho vải nhẹ và mềm đồng thời mang lại hiệu quả cách nhiệt tuyệt vời. Chất liệu dệt dẫn nhiệt và tạo cảm giác mát mẻ sử dụng tính dẫn nhiệt cao của graphene, gây mất nhiệt nhanh chóng từ bề mặt da sau khi da tiếp xúc với chất liệu dệt, làm giảm đáng kể nhiệt độ cơ thể và mang lại cho mọi người trải nghiệm mặc thoải mái hơn.

Tiến độ ứng dụng máy nghiền bi trong lĩnh vực vật liệu mới

Kể từ khi được giới thiệu cách đây hơn 100 năm, máy nghiền bi đã được sử dụng rộng rãi trong các ngành công nghiệp như công nghiệp hóa chất, khai thác mỏ, vật liệu xây dựng, năng lượng điện, y học và công nghiệp quốc phòng. Đặc biệt trong các lĩnh vực chế biến khoáng sản phức tạp, biến đổi bề mặt bột, kích hoạt bột, tổng hợp bột chức năng, hợp kim cơ học và chuẩn bị bột siêu mịn, phương pháp nghiền bi cơ học có thị trường nghiên cứu và ứng dụng rộng rãi. .

Máy nghiền bi có đặc điểm cấu trúc đơn giản, hoạt động liên tục, khả năng thích ứng mạnh, hiệu suất ổn định, phù hợp với điều khiển tự động quy mô lớn và dễ thực hiện. Tỷ lệ nghiền của nó có thể dao động từ 3 đến 100. Nó phù hợp để chế biến các nguyên liệu khoáng sản khác nhau và nghiền ướt. Và mài khô có thể được sử dụng làm phương pháp mài mòn.

Tiến độ nghiên cứu phương pháp nghiền bi cơ học trong lĩnh vực vật liệu mới

(1) Vật liệu pin lithium

Vật liệu SiOx được tổng hợp bằng phương pháp nghiền bi cơ học trong môi trường không khí. Được sử dụng làm vật liệu cực dương cho pin lithium-ion, dung lượng riêng thể tích của SiOx có thể đạt tới 1487mAh/cc, cao hơn gấp đôi so với than chì; Hiệu suất Coulomb đầu tiên của nó cao hơn SiO chưa qua xử lý, lên tới 66,8%; và nó có độ ổn định chu kỳ tuyệt vời. Sau 50 chu kỳ ở mật độ dòng điện 200mA/g, dung lượng sẽ ổn định ở mức khoảng 1300mAh/g. Kết quả cho thấy SiOx điều chế bằng phương pháp này có tính khả thi trong thực tế.

(2) Vật liệu đất hiếm

Đối với bột đánh bóng đất hiếm, phương pháp nghiền bi cơ học không chỉ làm tăng lực cắt trong quá trình phản ứng hóa học, tăng tốc độ khuếch tán của các hạt, có lợi cho quá trình tinh chế chất phản ứng và sản phẩm mà còn tránh đưa dung môi vào và làm giảm Nó loại bỏ quá trình kết tủa trung gian, giảm ảnh hưởng của nhiều điều kiện chuẩn bị trong quá trình chuẩn bị bột đánh bóng và mở rộng đáng kể phạm vi nghiên cứu của vật liệu đánh bóng. Về vật liệu xúc tác đất hiếm, phương pháp nghiền bi cơ học có quy trình chuẩn bị đơn giản và điều kiện nhẹ nhàng, có thể xử lý vật liệu với số lượng lớn.

(3) Vật liệu xúc tác

Để thay đổi kích thước hạt của TiO2 và cải thiện hiệu suất quang xúc tác của nó, Qi Dongli et al. sử dụng phương pháp nghiền bi năng lượng cao để xử lý bột TiO2 và nghiên cứu ảnh hưởng của thời gian nghiền bi đến vi hình thái, cấu trúc tinh thể, phổ Raman, phổ huỳnh quang và hiệu suất quang xúc tác của mẫu. Tốc độ phân hủy của mẫu TiO2 sau khi nghiền bi cao hơn so với mẫu không nghiền bi và tốc độ phân hủy của mẫu bi được nghiền trong 4 giờ là cao nhất, cho thấy nó có hiệu suất quang xúc tác tốt nhất.

(4) Vật liệu quang điện

Phương pháp nghiền bi cơ học khử hóa học được sử dụng để chế tạo bột bạc bong tróc sáng màu, đồng thời nghiên cứu ảnh hưởng của phương pháp nghiền bi, thời gian nghiền bi và tốc độ nghiền bi đến các thông số, tính chất của bột bạc bong tróc. Kết quả cho thấy nghiền bi ướt có hiệu quả hình thành vảy cao hơn, nhưng bột bạc vảy được điều chế bằng phương pháp nghiền bi khô có đường kính vảy lớn hơn và bề ngoài bạc sáng hơn.

(5) Vật liệu Perovskite

Bột nano perovskite kép Cs2AgBiBr6 không chì được điều chế bằng quy trình nghiền bi cơ học. Khi thời gian nghiền bi tăng lên, bột nano Cs2AgBiBr6 cuối cùng cũng đạt đến pha tinh khiết, kích thước hạt giảm dần xuống khoảng 100nm và hình dạng hạt thay đổi từ hình que sang hạt tròn.

(6) Vật liệu hấp phụ

Các khoáng chất phi kim loại như đá vôi, cao lanh, ngoằn ngoèo được kích hoạt thông qua quá trình nghiền bi để tăng cường khả năng phản ứng với các thành phần có hại như đồng, chì, asen trong pha nước. Điều này cho phép áp dụng quy trình lọc nước thải mới hiệu quả, đơn giản và chi phí thấp vào quy trình lọc nước thải. Kết tủa có chọn lọc, tách và thu hồi làm giàu các thành phần kim loại mục tiêu.

So với các phương pháp khác, trong quá trình phản ứng hóa học, phương pháp nghiền bi có thể làm giảm đáng kể năng lượng kích hoạt phản ứng, giảm kích thước hạt bột, tăng hoạt tính bột, cải thiện sự phân bố kích thước hạt, tăng cường liên kết giữa các giao diện, thúc đẩy ion rắn khuếch tán và Nó gây ra các phản ứng hóa học ở nhiệt độ thấp để cải thiện mật độ và các tính chất quang, điện, nhiệt và các tính chất khác của vật liệu. Thiết bị đơn giản, quy trình dễ kiểm soát, chi phí thấp và ít ô nhiễm. Đây là công nghệ chuẩn bị nguyên liệu tiết kiệm năng lượng và hiệu quả, dễ dàng cho sản xuất công nghiệp.

Các yêu cầu đối với vật liệu giao diện nhiệt trong các lĩnh vực ứng dụng phổ biến là gì?

Trong những năm gần đây, sự bùng nổ của quang điện, xe điện, thông tin liên lạc 5G và thiết bị điện tử di động đã đặt ra yêu cầu ngày càng cao hơn về khả năng tản nhiệt của thiết bị. Vật liệu giao diện nhiệt là vật liệu dẫn nhiệt điển hình có thể được phủ rộng rãi trên các bộ phận làm nóng (ống điện, thyristor, cọc sưởi điện, v.v.) và bộ tản nhiệt (tản nhiệt, tản nhiệt, v.v.) trong các sản phẩm điện tử khác nhau, pin điện, và thiết bị điện.

1. Pin năng lượng mới

Là nguồn năng lượng chính của các phương tiện sử dụng năng lượng mới, pin điện cần bố trí càng nhiều pin càng tốt trong một không gian nhất định để tăng phạm vi di chuyển của chúng. Điều này dẫn đến không gian tản nhiệt rất hạn chế trong pin nguồn. Khi xe đang chạy, nhiệt lượng do các tế bào ắc quy tạo ra Nhiệt sẽ tích tụ dần trong một không gian tản nhiệt nhỏ, điều này sẽ làm giảm hiệu suất sạc và xả của ắc quy và ảnh hưởng đến năng lượng của ắc quy; trường hợp nghiêm trọng sẽ gây thoát nhiệt, ảnh hưởng đến an toàn và tuổi thọ của hệ thống. Vì vậy, cần phải sử dụng keo dán bầu dẫn nhiệt có độ dẫn nhiệt nhất định để đạt được sự kết dính giữa các cell pin, cũng như giữa toàn bộ nhóm mô-đun pin và tấm tản nhiệt. Do pin năng lượng mới, phạm vi nhiệt độ hoạt động tối ưu của pin điện rất hẹp, thường từ 20-40°C đến dưới 65°C. Để đảm bảo an toàn khi vận hành xe và hiệu suất pin tối ưu, nói chung cần phải có keo dẫn nhiệt. Độ dẫn nhiệt của keo bầu đạt trên 3W/(m·K).

2. Biến tần quang điện

Nói chung, độ dẫn nhiệt của bộ biến tần quang điện yêu cầu không nhỏ hơn 2,0W/mK và điện áp chịu được không nhỏ hơn 5kV/mm. Đồng thời, để bảo vệ bảng mạch điều khiển và các linh kiện khỏi tác động của môi trường bên ngoài và lực cơ học, bảo vệ sự an toàn, ổn định của mạch điện thì keo bầu dẫn nhiệt dùng trong biến tần quang điện cũng bắt buộc phải có khả năng chống động đất nhất định, chống va đập, chống bụi, chống tia cực tím, chống thấm nước và chống ẩm, cách nhiệt và các đặc tính khác. Ngoài ra, do tuổi thọ của hệ thống quang điện thường khoảng 20 năm nên yêu cầu về tuổi thọ của chất kết dính dẫn nhiệt được sử dụng trong bộ biến tần quang điện cũng tương đối cao, thường là hơn 8 năm.

3. Trạm gốc 5G

Trạm gốc là một thiết bị tản nhiệt tự nhiên khép kín điển hình. Phương pháp tản nhiệt của nó là cho phép nhiệt của thiết bị điện được truyền vào vỏ trước, sau đó dẫn từ vỏ ra không khí. Xem xét đặc tính xử lý của thiết bị điện tử trong trạm gốc 5G, công nghệ phân phối thường được sử dụng để xây dựng nhằm nâng cao hiệu quả tự động hóa. Do đó, chất kết dính dẫn nhiệt cần được chuẩn bị ở trạng thái gel với ứng suất thấp và mô đun nén cao.

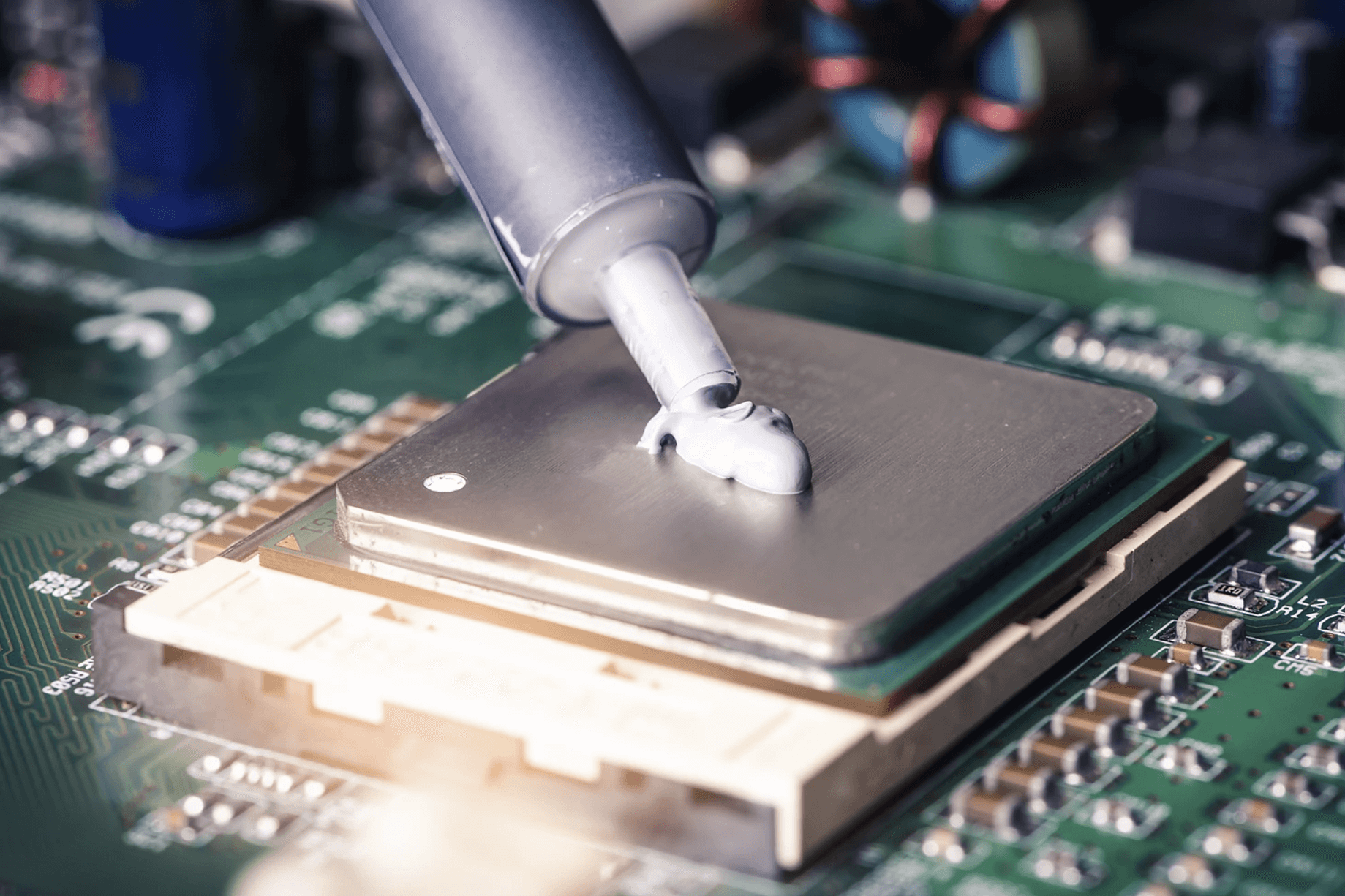

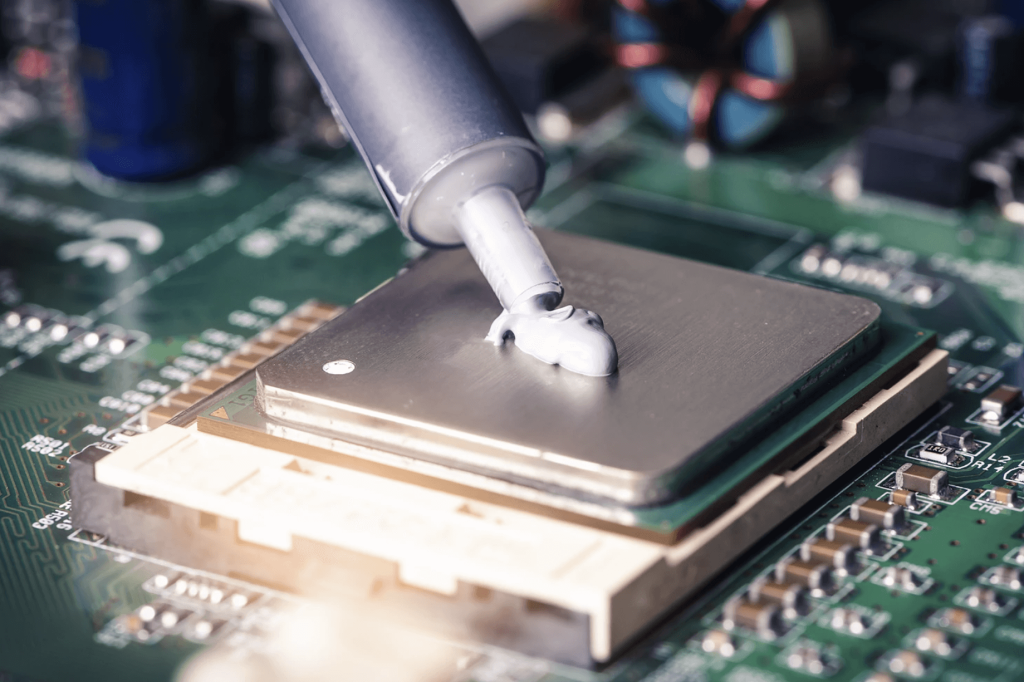

4. Đóng gói chip, tản nhiệt

Mỡ silicon dẫn nhiệt có đặc tính lưu biến tốt chủ yếu được sử dụng để làm đầy giữa chip và vỏ bao bì, vỏ bao bì và tản nhiệt. Do nhiệt độ làm việc của chip thường đạt tới 60-70°C nên vật liệu dẫn nhiệt được sử dụng trong chip có yêu cầu về độ dẫn nhiệt rất cao. Cao, cần phải trên 5 W·(m·K) và yêu cầu các đặc tính cơ bản như độ dày lớp dính thấp, độ linh hoạt cao, độ dẫn nhiệt cao, khả năng chịu nhiệt tiếp xúc thấp và hệ số giãn nở nhiệt thích hợp.

Sự xuất hiện của các lĩnh vực ứng dụng mới nổi đã đặt ra các yêu cầu đa dạng hơn đối với vật liệu giao diện nhiệt, không còn giới hạn ở việc cải thiện độ dẫn nhiệt mà đang phát triển theo hướng đa chức năng, bao gồm điện môi, cách nhiệt, hiệu suất cao. và các khía cạnh khác, nhằm thích ứng tốt hơn với nhu cầu cụ thể của các lĩnh vực khác nhau, từ đó thúc đẩy tiến bộ công nghệ và đổi mới trong các ngành liên quan.

8 Khái Niệm Về Đất Sét Bentonite

1. Bentonit

Bentonite, còn được gọi là "bentonite" hoặc "bentonite", là một khoáng chất phi kim loại với montmorillonite là thành phần khoáng chất chính. Nó thường chứa một lượng nhỏ illite, kaolinite, zeolite, fenspat và canxit và các khoáng chất khác. Montmorillonite Hàm lượng đá quyết định giá trị sử dụng của bentonite tự nhiên.

2. Montmorillonite

Smectite là một họ khoáng vật lớn có thành phần hóa học phức tạp. Hiệp hội Đất sét Quốc tế đã xác định Smectite là họ, tức là họ smectite hay còn gọi là họ smectite. Nhóm khoáng sản này bao gồm hai phân nhóm là dioctah thờ và trioctah thờ, và hơn một chục loài khoáng sản. Bentonite thường chứa các khoáng chất thuộc phân nhóm hai mặt, chẳng hạn như montmorillonite, beidellite, nontronite, v.v..

3. Natri bentonite và canxi bentonite

Do một phần ion silicon và ion nhôm trong tứ diện silicon-oxy và bát diện nhôm-oxy thường được thay thế bằng các cation giá rẻ khác nên cấu trúc tinh thể montmorillonite có điện tích âm vĩnh viễn. Để cân bằng giá điện, tế bào đơn vị montmorillonite sẽ hấp thụ các cation có thể trao đổi.

Theo loại, hàm lượng và tính chất hóa học kết tinh của các cation có thể trao đổi có trong bentonite, bentonite được chia thành canxi bentonite, natri bentonite, magie bentonite và canxi-natri bentonite. Những cái phổ biến nhất là hai cái đầu tiên. .

4. Bentonite hữu cơ

Organobentonite đề cập đến việc sử dụng các cation amoni hữu cơ để thay thế các cation có thể trao đổi trong montmorillonite, bao phủ bề mặt của montmorillonite, ngăn chặn trung tâm hấp phụ nước, khiến nó mất chức năng hấp thụ nước và biến thành organobentonite kỵ nước và ưa mỡ. tổ hợp.

Organobentonite có thể được chia thành organobentonite có độ nhớt cao, organobentonite dễ phân tán, organobentonite tự kích hoạt và organobentonite có độ tinh khiết cao theo chức năng và thành phần.

5. Liti bentonit

Có rất ít nguồn tài nguyên bentonit lithium tự nhiên. Do đó, thạch hóa nhân tạo là một trong những phương pháp chính để điều chế lithium bentonite.

Lithium bentonite có thể tạo thành gel trong dung môi hữu cơ và thay thế bentonite hữu cơ. Lithium bentonite có đặc tính trương nở, làm đặc và lơ lửng tuyệt vời trong nước, nồng độ cồn thấp và xeton thấp hơn, vì vậy nó được sử dụng rộng rãi trong các lớp phủ kiến trúc, sơn latex, lớp phủ đúc và các sản phẩm khác để thay thế các chất huyền phù cellulose hữu cơ khác nhau.

6. Đất sét hoạt tính

Đất sét hoạt tính được làm từ đất sét (chủ yếu là bentonite) làm nguyên liệu thô, thu được bằng quá trình axit hóa vô cơ hoặc xử lý muối. Nó là một loại bột màu trắng nhạt xốp, có cấu trúc vi mô và diện tích bề mặt riêng lớn, có đặc tính hấp phụ mạnh. Nó chủ yếu được sử dụng để khử màu và tinh chế các sản phẩm chế biến dầu mỏ (dầu bôi trơn, parafin, thạch dầu mỏ) và dầu động vật và thực vật công nghiệp, và được sử dụng làm chất hấp phụ và chất xúc tác trong công nghiệp hóa chất.

7. Montmorillonite dạng viên

Montmorillonite dạng viên là một vật liệu khoáng có lỗ chân lông hai chiều được hình thành bởi các cation vô cơ trùng hợp hoặc các ion hữu cơ (phân tử) được đưa vào montmorillonite. Nó có diện tích bề mặt riêng lớn, ổn định nhiệt tốt, độ axit bề mặt mạnh và kích thước lỗ chân lông có thể điều chỉnh. Nó có triển vọng ứng dụng rộng rãi trong ngành hóa dầu, xử lý nước thải, vật liệu kháng khuẩn và các lĩnh vực khác.

8. Gel bentonite

Gel vô cơ Bentonite là một sản phẩm keo có giá trị gia tăng cao được sản xuất với bentonite làm nguyên liệu thô thông qua quá trình tinh chế, biến đổi natri, biến đổi phosphat và tạo gel. Quá trình chuẩn bị chủ yếu bao gồm tinh chế quặng thô bentonite. Có bốn quá trình chính: biến đổi natri, biến đổi phốt phát và tạo gel.

Gel vô cơ là một sản phẩm chế biến sâu bentonite có giá trị gia tăng cao, có thể được sử dụng làm chất thixotropic, chất làm đặc, chất phân tán, chất tạo huyền phù, chất ổn định, v.v. Nó được sử dụng rộng rãi trong hóa chất hàng ngày, dược phẩm, chất tẩy rửa, gốm sứ, thủy tinh, sản xuất giấy, và đúc. , pin và các ngành công nghiệp khác.

Tìm hiểu thêm về bột: các thuật ngữ và khái niệm cần biết

Nghiền/nghiền/nghiền thành bột

Quá trình giảm kích thước hạt.

Mài khô

Quá trình nghiền trong không khí hoặc môi trường khí khác.

mài liên tục

Quá trình nạp liên tục và đồng đều các nguyên liệu cần xử lý vào thiết bị (hoặc hệ thống) nghiền, đồng thời các nguyên liệu đã nghiền được thải ra kịp thời.

mài bề mặt

Dưới tác dụng của các ngoại lực như ma sát và cắt, quá trình mài chủ yếu dựa trên quá trình mài và bong tróc bề mặt.

mài tác động

Quá trình nghiền được thực hiện bằng cách tận dụng tác động của các bộ phận làm việc chuyển động tốc độ cao của thiết bị nghiền lên vật liệu hoặc tác động của vật liệu chuyển động tốc độ cao và tường.

Máy nghiền phản lực

Tia tốc độ cao được hình thành do sự giãn nở và tăng tốc của khí nén qua vòi phun gây ra va đập, va chạm và ma sát giữa các hạt và giữa các hạt với tường, từ đó thực hiện quá trình nghiền.

Tỷ lệ nghiền/tỷ lệ giảm kích thước

Tỷ lệ đường kính hạt đặc trưng của vật liệu cấp liệu và vật liệu thải ra trong quá trình nghiền cho thấy mức độ giảm kích thước hạt của vật liệu sau khi nghiền.

hiệu quả nghiền

Tỷ lệ đầu ra của sản phẩm đủ tiêu chuẩn trên một đơn vị năng lượng tiêu thụ trên một đơn vị thời gian.

cân bằng mài

Trong quá trình nghiền, kích thước hạt của vật liệu bột không còn tiếp tục giảm và diện tích bề mặt riêng không còn tiếp tục tăng.

cơ-hóa học

Những thay đổi về cấu trúc hoặc vật lý và hóa học do lực cơ học gây ra trong quá trình nghiền vật liệu.

Phương tiện truyên thông

Nó là một vật thể được đưa vào máy nghiền và sử dụng các hiệu ứng va đập, va chạm, cắt, mài và bong tróc được tạo ra trong quá trình chuyển động của nó để nghiền nát vật liệu.

Chất hỗ trợ mài

Phụ gia bổ sung để nâng cao hiệu quả nghiền, nghiền.

Chất phân tán/chất phân tán

Nó là một chất phụ gia hấp phụ định hướng trên bề mặt của các hạt được xử lý để ngăn chúng kết tụ với nhau và duy trì sự ổn định của các hạt trong một khoảng thời gian nhất định.

phân loại

Quá trình chia vật liệu thành hai hoặc nhiều mức phân bố kích thước hạt.

sàng

Quá trình phân loại bằng sàng.

phân loại chất lỏng

Quá trình phân loại môi trường lỏng hoặc khí.

Phân loại khô/phân loại gió (phân loại khô)

Quá trình phân loại trong không khí hoặc các môi trường khí khác.

phân loại trọng lực

Quá trình phân loại các hạt dựa trên sự khác biệt về tốc độ lắng cuối cùng của chúng trong môi trường lỏng hoặc khí.

phân loại ly tâm

Quá trình phân loại dựa trên quỹ đạo khác nhau của các hạt trong trường lực ly tâm.

Kích thước cắt

Theo kích thước hạt, vật liệu được chia thành các hạt thô và mịn và kích thước hạt giới hạn phân tách của sản phẩm.

hiệu quả phân loại

Mức độ tách biệt của sản phẩm loại thô và mịn trong quá trình phân loại thường được biểu thị bằng tỷ lệ khối lượng của vật liệu hạt mịn sau khi phân loại với khối lượng của vật liệu được phân loại nhỏ hơn kích thước hạt cắt. Nó là thước đo chất lượng của hoạt động chấm điểm. một chỉ số quan trọng.

xử lý bề mặt

Một thuật ngữ chung cho các quá trình như tạo hình hạt, biến đổi bề mặt và phủ bề mặt.

thiết kế chức năng hạt

Quá trình thay đổi hình thái, cấu trúc và đặc tính của các hạt nhằm mục đích chức năng hóa vật liệu.

Sửa đổi hình dạng hạt

Một quá trình làm thay đổi hình dạng của các hạt.

tính hình cầu

Quá trình xử lý các hạt có hình dạng không đều thành các hạt hình cầu hoặc gần hình cầu.

Mức độ hình cầu

Hình dạng hạt gần giống hình cầu.

Sửa đổi bề mặt

Quá trình thay đổi tính chất bề mặt của hạt thông qua sự hấp phụ, phản ứng, phủ hoặc phủ các chất biến tính bề mặt lên bề mặt hạt.

sửa đổi ướt

Quá trình biến đổi bề mặt của vật liệu trong bùn với tỷ lệ rắn-lỏng nhất định hoặc hàm lượng chất rắn.

Sửa đổi khô

Quá trình biến đổi bề mặt của vật liệu bột khô hoặc khô.

lớp phủ vật lý

Quá trình biến đổi bề mặt bằng phương pháp vật lý.

biến đổi cơ-hóa học

Quá trình biến đổi bề mặt đạt được nhờ sự trợ giúp của lực cơ học mạnh trong quá trình nghiền.

sửa đổi đóng gói

Quá trình biến đổi bề mặt bằng cách phủ lên bề mặt các hạt một lớp màng có độ dày đồng nhất và nhất định.

biến đổi bề mặt năng lượng cao

Quá trình biến đổi bề mặt bằng cách sử dụng bức xạ hoặc bức xạ.

Chất biến đổi bề mặt

Các chất làm thay đổi bề mặt của hạt.

lớp phủ bề mặt

Quá trình hình thành lớp phủ vô cơ trên bề mặt hạt.

Thiết bị nghiền bột màu siêu mịn

Kích thước hạt là một trong những chỉ số quan trọng của sắc tố. Nói chung, các hạt sắc tố được yêu cầu phải có dạng vật lý ổn định, kích thước hạt đồng đều và độ phân tán tốt, không bị kết tụ hoặc kết tủa.

Sắc tố oxit sắt là một sắc tố có độ phân tán tốt, khả năng chống ánh sáng và chống chịu thời tiết tuyệt vời. Nó chủ yếu đề cập đến bốn loại sắc tố màu đỏ oxit sắt, sắt vàng, đen sắt và nâu sắt dựa trên oxit sắt. Trong số đó, oxit sắt đỏ là chính.

Các chất màu oxit sắt kết tủa (ướt) rất mịn, nhưng trong quá trình lọc và sấy khô, do các yếu tố như lực van der Waals, liên kết hydro, điện tích, v.v., các cốt liệu vi mô tổng hợp thành các cốt liệu lớn và không thể sử dụng trực tiếp trong các lớp phủ cao cấp. Để tạo màu, cần phải nghiền siêu mịn. Phay phản lực sử dụng năng lượng của luồng không khí tốc độ cao hoặc hơi nước quá nhiệt để nghiền siêu mịn các vật liệu rắn. Đây là một trong những phương pháp mài siêu mịn được sử dụng phổ biến nhất.

Hiện nay, trong ngành sản xuất bột màu, phạm vi ứng dụng của máy nghiền luồng khí ngày càng mở rộng, chủ yếu đến từ hai yếu tố sau:

Thứ nhất, độ an toàn của quá trình nghiền cơ học kém, vì nếu kim loại cứng rơi vào răng cơ học quay tốc độ cao, rất dễ tạo ra ngọn lửa hở, điều này rất nguy hiểm trong xưởng sản xuất bột màu nhiều bụi, nhưng quá trình nghiền không khí không có câu hỏi này;

Thứ hai, nghiền bằng luồng khí thuộc loại nghiền siêu mịn. Trong quá trình sản xuất một số sắc tố đặc biệt, độ mịn của sắc tố đòi hỏi phải cao hơn.

1. Sắc tố oxit sắt

Trong quá trình lọc và sấy khô các sắc tố oxit sắt, do lực van der Waals, liên kết hydro, điện tích và các yếu tố khác, các tập hợp vi mô kết hợp thành các tập hợp lớn, không thể phân tách thông qua tác động cơ học nói chung. Sử dụng máy nghiền tầng sôi hoặc máy nghiền phản lực dạng đĩa để xử lý bột màu oxit sắt, độ mịn Hagermann có thể đạt: oxit sắt đỏ 5,5 đến 7,0, màu càng đậm thì độ mịn càng tốt; oxit sắt màu vàng 7,5; oxit sắt đen 7.0.

Sau khi nghiền siêu mịn, sắc tố oxit sắt bị khử polyme từ các cốt liệu lớn thành các cốt liệu nhỏ. Khi sản xuất sơn, chỉ mất một thời gian ngắn quá trình khuấy trộn tốc độ cao để đạt được độ mịn cần thiết, từ đó tiết kiệm chi phí và kích thước hạt nhỏ. Cốt liệu khó thô thành cốt liệu lớn nên đảm bảo được chất lượng của sơn.

2. Sắc tố ferrite mangan chịu nhiệt độ cao màu đen

Các hạt mịn của sắc tố mangan ferrite đã được phủ bề mặt, biến đổi bề mặt, sấy khô và nghiền thành bột sẽ kết tụ lại thành các hạt thô ở các mức độ khác nhau và không thể phát huy hiệu quả các đặc tính sắc tố của mangan ferrite.

Sau khi xử lý sâu và nghiền bằng máy nghiền tầng sôi hoặc máy nghiền phản lực kiểu đĩa, độ mịn Hagermann của sắc tố ferit mangan là khoảng 7 đến 7,5. Nó có độ phân tán tốt và có thể phát huy hết các đặc tính quang học và sắc tố của nó.

3. Sắc tố gốm màu nâu

Chất màu gốm màu nâu được nghiền thành bột siêu mịn bằng máy nghiền phản lực phẳng. Khi áp suất không khí là 7,5×105Pa và tốc độ cấp liệu là 100kg/h, sản phẩm d50 là 4,55μm và kích thước hạt tối đa là 9,64μm.

Hiện nay, các thiết bị nghiền siêu mịn phổ biến bao gồm máy nghiền phản lực, máy nghiền siêu mịn tác động cơ học, máy nghiền bi khuấy, máy nghiền cát, máy rung, máy nghiền keo, máy nghiền phản lực cao áp, máy nghiền bi hành tinh, máy nghiền con lăn áp lực và con lăn vòng. cối xay. vân vân.

Công nghệ sản xuất canxi hydroxit chất lượng cao

Canxi hydroxit, thường được gọi là vôi ngậm nước, có công thức hóa học là Ca(OH)2. Nói chung ở dạng bột, nó sẽ mất nước và trở thành canxi oxit (vôi sống) ở 580°C dưới áp suất bình thường. Canxi hydroxit ít tan trong nước và độ hòa tan của nó giảm khi nhiệt độ tăng. Dung dịch không màu và trong suốt thu được khi hòa tan trong nước thường được gọi là nước vôi trong. Huyền phù màu trắng đục bao gồm canxi hydroxit và nước được gọi là sữa vôi.

Quy trình sản xuất canxi hydroxit khô: vôi sống đủ tiêu chuẩn được nghiền bằng máy nghiền hàm. Nó được đưa vào silo vôi thông qua gầu nâng và băng tải rung kiểu thùng. Vôi trong silo được thêm một cách định lượng vào thiết bị xử lý trước vôi ngậm nước thông qua việc cho ăn hình ngôi sao, và ban đầu được tiêu hóa dưới sự khuấy trộn mạnh bằng que khuấy, sau đó đi vào thiết bị phân hủy để hoàn tất quá trình tiêu hóa. Vôi đã tiêu hóa được đưa vào silo vôi tôi bằng thang máy vôi tôi và băng tải trục vít đầu vào, sau đó vôi tôi tinh chế đủ tiêu chuẩn thu được bằng thiết bị tách khí xoắn ốc thêm tro. Vôi tôi tinh chế được dỡ vào silo vôi tôi thành phẩm rồi đóng gói theo nhu cầu người sử dụng. Trong quá trình phản ứng phân hủy khô, cơ cấu tổ chức thay đổi khiến Ca(OH)2 tạo thành bột lỏng, thể tích tăng gấp 1,5 đến 2,0 lần thể tích ban đầu. Sản phẩm và nguyên liệu thô có tính lưu động tốt hơn nên có thể sử dụng quá trình tiêu hủy khô trong nước. Phản ứng có tốc độ chuyển hóa cao của vôi sống có thể đạt được trong điều kiện tỷ lệ tro thấp (tỷ lệ khối lượng của nước và vôi).

Ứng dụng canxi hydroxit

(1) Vật liệu chống cháy

Bột canxi hydroxit được sử dụng rộng rãi làm chất độn trong vật liệu polymer. Việc thêm canxi hydroxit vào vật liệu polyme có thể cải thiện tính ổn định nhiệt và đặc tính chống cháy của vật liệu composite; canxi hydroxit có tính kiềm và có thể phản ứng với hydro clorua (HCl) được giải phóng khi PVC bị phân hủy nhiệt, loại bỏ sự phân hủy PVC bởi hydro clorua. Hiệu ứng tự xúc tác của quá trình có tác dụng ổn định nhiệt nhất định.

(2) Vật liệu polyme dễ phân hủy

Canxi hydroxit có thể được sử dụng làm chất phụ trợ cho việc hấp thụ nhựa trong môi trường. Nó có tác dụng khử clo, nứt và phân hủy kiềm đối với sự phân hủy của nhựa.

(3) Xử lý nước thải

Vai trò của canxi hydroxit trong nước thải về cơ bản có thể tóm tắt thành bốn khía cạnh: trung hòa axit tự do trong nước thải, trung hòa muối axit trong nước thải, phản ứng với các ion kim loại để tạo ra kết tủa không tan trong nước và điều chỉnh độ pH của nước thải. giá trị.

(4) Chất khử lưu huỳnh

Trong quá trình khử lưu huỳnh ướt canxi hydroxit-thạch cao, khí thải tiếp xúc với chất lỏng hấp thụ Ca(OH)2 trên diện rộng, làm cho SO2 trong khí thải hòa tan trong nước và phản ứng với huyền phù canxi hydroxit tạo thành canxi sulfite, sau đó được thổi vào Trong điều kiện một lượng không khí lớn, canxi sulfite bị oxy hóa để tạo ra CaS (V2H2O), nhờ đó đạt được mục đích giảm SO2 trong khí thải. Trong quá trình khử lưu huỳnh canxi, các ion canxi thực sự tham gia vào quá trình cố định lưu huỳnh. Canxi cacbonat, canxi oxit và canxi hydroxit đều có thể được sử dụng làm chất khử lưu huỳnh.

(5) Chăm sóc y tế và sức khỏe

Canxi hydroxit được sử dụng để khử trùng ở nhiều nơi như nghiên cứu khoa học, phòng thí nghiệm, y học, nhà máy, v.v. Nó có lịch sử sử dụng lâu dài trong y học lâm sàng.

(6) Chế biến thực phẩm

Thêm một lượng canxi hydroxit cấp thực phẩm nhất định vào sữa bột không chỉ có thể điều chỉnh giá trị pH của sữa bột và thúc đẩy quá trình hòa tan nhanh chóng của sữa bột trong nước mà còn bổ sung canxi.

4 điểm mấu chốt để lựa chọn chất điều chỉnh bề mặt bột

Trên thị trường có rất nhiều loại chất điều chỉnh bề mặt dạng bột với nhiều chức năng khác nhau và tất nhiên là giá cả cũng khác nhau. Làm thế nào để chọn sửa đổi phù hợp nhất?

Thực tiễn đã chỉ ra rằng khi lựa chọn các loại chất biến tính bề mặt, những điều cần cân nhắc chính bao gồm: tính chất của nguyên liệu bột, lĩnh vực sử dụng hoặc ứng dụng của sản phẩm, cũng như công nghệ, giá cả và bảo vệ môi trường.

1. Tính chất của nguyên liệu bột

Đặc tính của nguyên liệu bột chủ yếu là axit, kiềm, cấu trúc bề mặt và nhóm chức, đặc tính hấp phụ và phản ứng hóa học, v.v. Nên chọn càng nhiều chất biến tính bề mặt có thể phản ứng hóa học hoặc hấp phụ hóa học với bề mặt của hạt bột, bởi vì hấp phụ vật lý trên Nó dễ dàng được giải hấp khi khuấy hoặc đùn mạnh trong các ứng dụng tiếp theo.

Ví dụ, bề mặt của các khoáng chất silicat có tính axit như thạch anh, fenspat, mica và cao lanh có thể liên kết với các chất liên kết silane để hình thành khả năng hấp phụ hóa học mạnh hơn; tuy nhiên, các chất liên kết silane thường không thể liên kết với cacbonat kiềm. Khoáng chất trải qua các phản ứng hóa học hoặc hấp phụ hóa học, trong khi các chất liên kết titanate và aluminate có thể hấp phụ hóa học với các khoáng chất kiềm cacbonat trong những điều kiện nhất định và ở một mức độ nhất định.

2. Công dụng sản phẩm

Mục đích của sản phẩm là yếu tố quan trọng nhất cần cân nhắc khi lựa chọn chất biến tính bề mặt. Các lĩnh vực ứng dụng khác nhau có các yêu cầu kỹ thuật khác nhau về hiệu suất ứng dụng bột, chẳng hạn như độ thấm ướt bề mặt, độ phân tán, giá trị pH, khả năng che giấu, khả năng chống chịu thời tiết, độ bóng, đặc tính kháng khuẩn, chống tia cực tím, v.v. Điều này có nghĩa là nên lựa chọn sửa đổi bề mặt theo mục đích . Một trong những lý do cho sự đa dạng của các tác nhân tình dục.

Ví dụ, bột vô cơ (chất độn hoặc chất màu) được sử dụng trong các loại nhựa, cao su, chất kết dính, lớp phủ gốc dầu hoặc dung môi khác nhau đòi hỏi độ ưa mỡ bề mặt tốt, nghĩa là có ái lực tốt hoặc khả năng tương thích với vật liệu gốc polymer hữu cơ. , đòi hỏi phải lựa chọn các chất biến tính bề mặt có thể làm cho bề mặt của bột vô cơ kỵ nước và ưa dầu; đối với các chất màu vô cơ được sử dụng trong phôi gốm, chúng không chỉ yêu cầu phải có độ phân tán tốt ở trạng thái khô mà còn cần có ái lực với phôi vô cơ. Khả năng tương thích tốt và có thể phân tán đều trong chỗ trống; đối với các chất biến tính bề mặt của bột vô cơ (chất độn hoặc bột màu) được sử dụng trong sơn hoặc chất phủ gốc nước, cần có độ phân tán và ổn định lắng đọng của bột biến tính trong pha nước. Khả năng tương thích tốt.

Đối với các chất biến tính bề mặt vô cơ, chúng chủ yếu được lựa chọn dựa trên các yêu cầu chức năng của vật liệu bột trong lĩnh vực ứng dụng. Ví dụ, để titan dioxide có khả năng chống chịu thời tiết tốt và ổn định hóa học thì phải sử dụng SiO2 và Al2O3 để phủ bề mặt (màng), để sắc tố muscovite có tác dụng phát quang tốt thì cần sử dụng TiO2 để phủ bề mặt. (phim ảnh).

Đồng thời, các hệ thống ứng dụng khác nhau có các thành phần khác nhau. Khi chọn bộ sửa đổi bề mặt, bạn cũng phải xem xét tính tương thích và khả năng tương thích với các thành phần hệ thống ứng dụng để tránh lỗi chức năng của các thành phần khác trong hệ thống do bộ sửa đổi bề mặt.

3. Quá trình sửa đổi

Quá trình sửa đổi cũng là một trong những cân nhắc quan trọng trong việc lựa chọn các chất biến tính bề mặt, chẳng hạn như các yếu tố nhiệt độ, áp suất và môi trường. Tất cả các chất biến tính bề mặt hữu cơ sẽ bị phân hủy ở nhiệt độ nhất định. Ví dụ, điểm sôi của chất liên kết silane thay đổi trong khoảng từ 100 đến 310°C tùy thuộc vào loại. Vì vậy, tốt nhất nên chọn chất biến tính bề mặt có nhiệt độ phân hủy hoặc điểm sôi cao hơn nhiệt độ xử lý của ứng dụng.

Quá trình sửa đổi bề mặt hiện nay chủ yếu áp dụng phương pháp khô và phương pháp ướt. Không cần xem xét khả năng hòa tan trong nước của quá trình khô, nhưng độ hòa tan trong nước của chất biến tính bề mặt phải được xem xét cho quá trình ướt, bởi vì chỉ khi hòa tan trong nước, nó mới có thể tiếp xúc và phản ứng hoàn toàn với các hạt bột trong một môi trường ẩm ướt.

Vì vậy, đối với các chất biến tính bề mặt không tan trực tiếp trong nước và phải sử dụng trong môi trường ẩm ướt thì phải được xà phòng hóa, amoni hóa hoặc nhũ hóa trước để có thể hòa tan và phân tán trong dung dịch nước.

4. Yếu tố giá cả và môi trường

Cuối cùng, khi lựa chọn chất biến tính bề mặt, các yếu tố giá cả và môi trường cũng phải được xem xét. Với mục đích đáp ứng các yêu cầu về hiệu suất ứng dụng hoặc tối ưu hóa hiệu suất ứng dụng, hãy cố gắng chọn các chất sửa đổi bề mặt rẻ hơn để giảm chi phí sửa đổi bề mặt. Đồng thời, cần chú ý lựa chọn chất biến tính bề mặt không gây ô nhiễm môi trường.

5 loại phương pháp biến đổi bề mặt chính của sợi carbon

Sợi carbon (CF), là một loại vật liệu gia cố composite mới, đã được sử dụng rộng rãi trong các ngành công nghiệp khác nhau và thu hút nhiều sự chú ý. Tuy nhiên, bề mặt của CF tương đối nhẵn và không có nhóm hoạt động. Bề mặt sợi trơ về mặt hóa học nên tính ưa nước kém, độ bám dính kém với nền và dễ rơi ra. Vì vậy, cần phải cải thiện mối liên hệ giữa CF và cốt thép ma trận.

Cho đến nay, các phương pháp biến đổi bề mặt phổ biến của sợi carbon chủ yếu bao gồm sửa đổi lớp phủ, sửa đổi ghép bề mặt, sửa đổi oxy hóa, sửa đổi plasma và sửa đổi khớp, trong đó xử lý oxy hóa và xử lý ghép bề mặt là phổ biến hơn. Phương pháp. Các phương pháp sửa đổi này cải thiện khả năng thấm ướt của sợi, liên kết hóa học và liên kết cơ học với ma trận để tạo thành lớp chuyển tiếp, thúc đẩy sự truyền ứng suất đồng đều và giảm sự tập trung ứng suất.

Bề mặt sợi carbon mịn, có ít nhóm hoạt động và không bám chắc vào ma trận. Trong các ứng dụng thông thường, cần phải cải thiện tốc độ bám dính. Một phương pháp là làm nhám bề mặt sợi carbon mịn thông qua các tác động vật lý, tạo các rãnh hoặc lỗ nhỏ để tăng diện tích tiếp xúc với vật liệu ma trận. Polyme hoặc hạt nano có thể được lấp đầy trong sợi. Trong các rãnh trên bề mặt, sợi và polyme có thể được khóa cơ học với nhau thông qua hình dạng thô của bề mặt sợi sau khi xử lý, dẫn đến hiệu ứng khóa liên động cơ học rõ ràng giữa sợi và ma trận, có lợi cho việc cải thiện độ bền giao diện.

1. Sửa đổi lớp phủ

Việc sửa đổi lớp phủ sợi carbon có thể bao gồm nhiều loại vật liệu, chẳng hạn như muối kim loại, hợp kim kim loại, vật liệu nano carbon, v.v., thông qua quá trình phun, lắng đọng vật lý hoặc hóa học, polyme, phương pháp sol-gel và quy trình phủ. Sau khi phủ, bề mặt CF có những đặc tính khác nhau.

2. Ghép bề mặt

Ghép bề mặt bằng sợi carbon là một phương pháp biến đổi CF được nghiên cứu rộng rãi từ dưới lên. So với các phương pháp phủ và oxy hóa bề mặt, việc ghép bề mặt có thể giúp polyme ghép có độ bám dính tốt hơn với bề mặt CF. Thông qua bức xạ hoặc phản ứng hóa học, phản ứng ghép được kích hoạt trên bề mặt CF và các polyme với các nhóm chức năng được đưa vào bề mặt CF, giúp cải thiện độ bền giao diện của vật liệu composite.

3. Xử lý oxy hóa

Xử lý oxy hóa sợi carbon là một phương pháp sửa đổi đơn giản, không chỉ làm tăng sự phân bố lỗ chân lông và kích thước lỗ chân lông trên bề mặt CF mà còn tạo ra các nồng độ khác nhau của các nhóm chức chứa oxy, có tác động đáng kể đến hiệu quả bám dính và cố định giao diện vật liệu ( I E). Ảnh hưởng.

4. Điều trị bằng huyết tương

Xử lý bằng plasma là phương pháp xử lý nổi bật và thành công đối với nhiều loại vật liệu, bao gồm cả vật liệu carbon. Plasma năng lượng đủ cao được sử dụng để chạm vào bề mặt CF, làm cho các liên kết hóa học bị phá vỡ và tổ chức lại trên bề mặt, từ đó cải thiện cấu trúc bề mặt và hiệu suất của sợi carbon để đạt được độ bám dính tốt giữa CF và vật liệu nền. Xử lý bằng plasma có ưu điểm là vận hành đơn giản, hiệu quả cao, xanh và bảo vệ môi trường.

5. Sửa đổi chung

Các phương pháp sửa đổi đơn lẻ nêu trên ít nhiều có khiếm khuyết. Ví dụ, CF biến tính lớp phủ có độ bám dính thấp giữa lớp phủ và CF, đòi hỏi phải sử dụng dung môi trong quá trình sản xuất, hiệu quả chuẩn bị thấp và khó sản xuất liên tục; đầu tư vào thiết bị xử lý plasma rất tốn kém; trong quá trình oxy hóa và điện phân hóa chất ướt Một số ô nhiễm chất lỏng là không thể tránh khỏi trong quá trình xử lý hóa học và các điều kiện biến đổi phải được kiểm soát chính xác trong quá trình oxy hóa pha khí để ngăn chặn quá trình oxy hóa quá mức phá hủy cấu trúc bên trong của CF và việc sử dụng vật liệu nano hoặc polyme ghép để biến đổi bề mặt của sợi carbon rất phức tạp.

Do đó, khi sửa đổi bề mặt sợi carbon, việc sửa đổi khớp bằng nhiều phương pháp sửa đổi có thể tránh được những thiếu sót khi sử dụng chúng một mình và kết hợp các ưu điểm với nhau. Đây là hướng chính của xử lý biến đổi bề mặt sợi carbon trong tương lai.